Станок токарно сверлильный: Токарно-винторезные станки – купить по цене от 40 737 рублей, подбор по отзывам и характеристикам – интернет-магазин ВсеИнструменты.ру

alexxlab | 02.03.2020 | 0 | Разное

1603 Станок токарно-винторезный повышенной точности схемы, описание, характеристики

Сведения о производителе токарного настольного станка 1603

Токарно-винторезный станок 1603 выпускался предприятием Кироваканский завод прецизионных станков г. Кировокан (сегодня г. Ванадзор), Армения.

Станки, выпускаемые Кироваканским заводом прецизионных станков

1603 токарно-винторезный станок повышенной точности. Назначение, область применения

Токарно-винторезные станки повышенной точности моделей 1603 предназначены для выполнения различных токарных работ в центрах, в цанге, в патроне, для нарезания метрических, модульных и дюймовых резьб.

Токарно-винторезный станок 1603 является универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ.

Технические характеристики токарно-винторезного станка 1603

Изготовитель – Кироваканский завод прецизионных станков г. Кировокан (сегодня г. Ванадзор), Армения.

Кировокан (сегодня г. Ванадзор), Армения.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной – Ø 160, мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над верхней частью суппорта – Ø 80 мм

- Высота центров – 85 мм

- Расстояние между центрами – 250 мм

- Пределы продольных подач – 0,01..0,3 мм/об (8 шагов с одной настройкой гитары)

- Пределы поперечных подач – нет

- Нарезаемые резьбы: метрическая 0,2..3 мм (18 шагов)

- Нарезаемые резьбы: дюймовая 8..40 ниток на дюйм (13 шагов)

- Нарезаемые резьбы: модульная 0,3..1 мод (7 шагов)

- Мощность привода – 1,1 кВт, 1400 об/мин

- Вес станка полный – 500 кг

Шпиндель токарно-винторезного станка 1603

- Конец шпинделя – резбовой М45

- Конец шпинделя – конус морзе №3

- Диаметр стандартного патрона – Ø 100 мм

- Диаметр отверстия в шпинделе – Ø 20 мм

- Наибольший диаметр обрабатываемого прутка – Ø 19 мм

- Пределы чисел оборотов шпинделя в минуту (без ступ) – 56.

.3150 об/мин

.3150 об/мин

1603 Габаритные размеры рабочего пространства токарно-винторезного станка

Габаритные размеры рабочего пространства станка 1603

1603 Общий вид токарно-винторезного станка

Фото токарно-винторезного станка 1603

Фото токарно-винторезного станка 1603

Фото токарно-винторезного станка 1603

1603 Расположение составных частей токарно-винторезного станка

Расположение составных частей токарного станка 1603

Спецификация составных частей токарно-винторезного станка 1603

- Тумба – 03-13

- Станина – 03-10

- Передняя бабка – 03-20

- Гитара – 03-25

- Коробка подач – 03-30

- Суппорт – 03-50

- Фартук – 03-40

- Задняя бабка – 03-60

- Вариатор – 03-16

- Смазочный агрегат – 03-70

1603 Расположение органов управления токарно-винторезным станком

Расположение органов управления токарным станком 1603

Спецификация органов управления токарно-винторезным станком 1603

- Маховик изменения числа оборотов шпинделя

- Рукоятка изменения величины подач (рукоятка А)

- Рукоятка звена увеличения подач (рукоятка Б)

- Маховик зажима цанги

- Рукоятка перебора

- Кнопка прямого включения ходового винта и левой резьбы

- Рукоятка перемещения верхней каретки

- Рукоятка зажима пиноли

- Рукоятка зажима бабки

- Маховик перемещения пиноли

- Рукоятка включения и выключения маточной гайки

- Рукоятка включения муфты продольной подачи

- Выключатель привода приспособлений

- Выключатель освещения

- Кнопки автоматического выключателя

- Рукоятка ручного поперечного перемещения суппорта

- Маховик ручного продольного перемещения суппорта

- Рукоятка изменения вращения шпинделя и торможения

1603 Схема кинематическая токарно-винторезного станка

Кинематическая схема токарного станка 1603

Схема кинематическая токарно-винторезного станка 1603.

Схема расположения подшипников токарного станка 1603. Смотреть в увеличенном масштабе

Конструкция токарно-винторезного станка 1603

Тумба

Тумба литая, чугунная, монолитной конструкции. На поперечной стенке левой части тумбы при помощи шпилек крепится вариатор. На корпусе вариатора устанавливается натяжное устройство ременной передачи .

На передней стенке левой части тумбы размещен маховик управления числами оборотов вариатора.

Справа на стенке тумбы размещена рукоятка для пуска, реверса и торможения шпинделя.

В правой части тумбы расположена панель электроаппаратуры. На правом торце тумбы размещен пульт управления, штепсель привода приспособлений, а также ниша с полками для инструмента. К передней стенке левой части тумбы изнутри крепится смазочный агрегат.

Станина

Станина устанавливается и крепится на тумбе станка. Направляющие станины выполнены в виде одной призмы и плоскости для суппорта и одной призмы и плоскости для задней бабки.

Слева на станине установлена передняя бабка, слева спереди к обработанной плоскости станины крепится коробка подач.

Справа спереди крепится кронштейн для опор ходового винта, ходового валика и тяги выключения муфты фартука.

Под передней призмой станины укреплена рейка продольного перемещения суппорта.

Передняя бабка токарно-винторезного станка 1603

Развертка передней бабки токарного станка 1603

Развертка передней бабки токарно-винторезного станка 1603. Смотреть в увеличенном масштабе

На рис. 7 представлена развертка передней бабки и гитары.

Передняя бабка устанавливается и закрепляется слева сверху на станке. Вращение шпинделя 2 передается от шкива 7 либо непосредственно через муфту 6 с внутренними зубьями, либо через перебор. Перебор и муфта управляются одной рукояткой. В передней опоре шпинделя установлены два радиально—упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки. Регулировка зазора производится кольцами 3 и 4.

Опоры шпинделя смазываются и охлаждаются маслом, поступающим от смазочного агрегат. Для контроля поступления смазки на передней стенке бабки установлен маслоуказатель.

Механизм передней бабки смазывается разбрызгиванием.

Гитара

Гитара передает вращение от передней бабки к коробке подач. Она состоит из алюминиевого корпуса 8, прикрепленного к передней бабке, кронштейна 10, крышки II и сменных шестерен.

Кронштейн гитары поворачивается на фланце коробки подач и закрепляется в нужном положении винтом 12. В пазу кронштейна закрепляется ось 9 сменных шестерен.

Смазка гитары осуществляется от смазочного агрегата.

Коробка подач токарно-винторезного станка 1603

Чертеж коробки подач токарного станка 1603

Чертеж коробки подач токарно-винторезного станка 1603. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Коробка подач обеспечивает регулирование величин продольных подач в пределах 0,01-0,3 мм/об двумя настройками гитары. При первой настройке возможно получение восьми подач от 0,01 до 0,10, при второй от 0,025 до 0,3 мм/об. При второй настройке, при необходимости, возможно получение шести шагов наиболее употребляемых метрических резьб (0,25; 0,5; 0,75; 1,0; 1,5; 2,0).

Для нарезания точных резьб имеется возможность прямого соединения ходового винта при помощи кулачковой шестерни I (рис. 8). Управление коробкой подач осуществляется рукоятками, расположенными на передней стенке коробки.

Реверсивный механизм для получения левой резьбы в виде цилиндрического трензеля 2 помещен в коробке подач. Управление осуществляется кнопкой, расположенной на правом торце коробки.

Подшипники и механизм коробки смазываются маслом, сливающимся из передней бабки.

Суппорт токарно-винторезного станка 1603

Чертеж суппорта токарного станка 1603

Чертеж суппорта токарно-винторезного станка 1603. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Продольные салазки суппорта 10 (рис. 9) перемещаются по призматической и плоской направляющим станины. Сверху по направляющим продольных салазок перемещаются при помощи винта 6 поперечные салазки 2, сзади сверху на поперечных салазках выполнены Т-образные пазы для установки заднего резцедержателя. Сверху на поперечных салазках установлены поворотные салазки 3 с верхней кареткой 8. Резцедержатель 4 установлен на верхней каретке, которая перемещается винтом 9.

Смазка направляющих суппорта осуществляется при помощи плунжерного насоса.

Фартук токарно-винторезного станка 1603

Чертеж фартука токарного станка 1603

Чертеж фартука токарно-винторезного станка 1603. Смотреть в увеличенном масштабе

Фартук

Фартук сообщает суппорту продольное перемещение. При нарезании резьбы движение передается ходовым винтом и маточной гайкой 4 (рис. 10), а при проточке — реечной передачей 6. Вращение реечной шестерне от ходового винта передается перегрузочным механизмом 10 и промежуточными шестернями.

Вариатор токарно-винторезного станка 1603

Чертеж вариатора токарного станка 1603

Чертеж вариатора токарно-винторезного станка 1603. Смотреть в увеличенном масштабе

Привод вращения шпинделя выполнен в виде бесступенчатого вариатора с широким клиновым ремнем 1(рис. II). Верхний шкив 2 – управляемый, нижний 3 – подпружиненный. Натяжение ремня осуществляется натяжным роликом. Изменение чисел оборотов шпинделя осуществляется поворотом маховика 8 с лимбом 9. Регулировка крайних положений дисков осуществляется винтами 5, которые контрятся гайками 4.

Корпус вариатора крепится к левой поперечной стенке тумбы. К корпусу вариатора прикреплен электродвигатель.

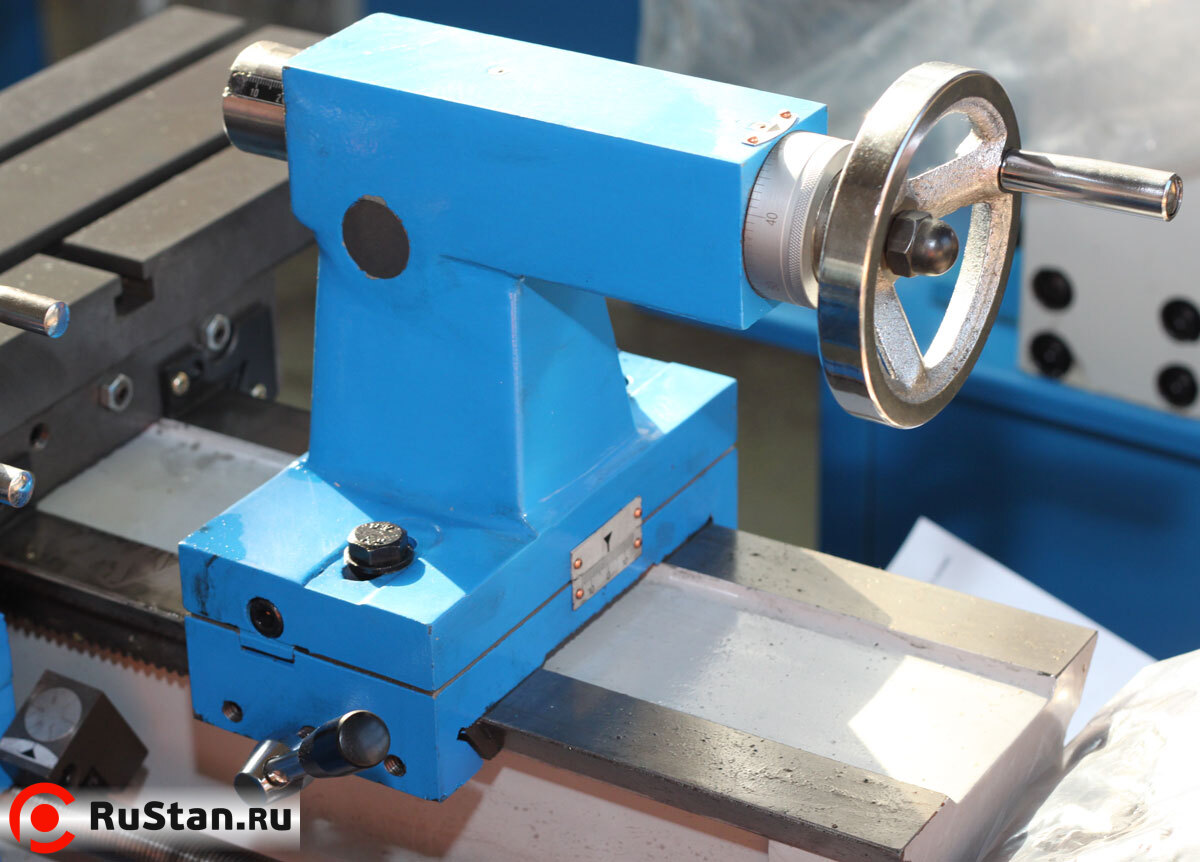

Задняя бабка

Задняя бабка устанавливается на плоскую и призматическую направляющие станины и прижимается к ним при помощи эксцентрикового зажима.

Корпус задней бабки для обточки конусов может перемещаться в поперечном направлении (+6 мм) по нижней плите двумя винтами. Пи-ноль задней бабки перемещается от маховика при помощи винтовой пары и может фиксироваться в требуемом положении рукояткой.

Пи-ноль задней бабки перемещается от маховика при помощи винтовой пары и может фиксироваться в требуемом положении рукояткой.

Для смазки бабки установлены шариковые масленки.

Шпиндель токарно-винторезного станка 1603

Чертеж шпинделя токарного станка 1603

Чертеж шпинделя токарно-винторезного станка 1603. Смотреть в увеличенном масштабе

1603 Схема электрическая токарно-винторезного станка

Электрическая схема токарного станка 1603

Описание работы электросхемы

Нажатием на кнопку автоматического выключателя А подается напряжение, при этом загорается сигнальная лампочка ЛС. Нажатием педали барабанного переключателя ПР вниз или вверх включается магнитный пускатель К, и осуществляется пуск электродвигателя главного привода ДГ соответственно вперед или назад. Возвращением педали в среднее положение магнитный пускатель отключается, и происходит остановка электродвигателя.

Электродвигатель приспособления ДП включается поворотом пакетного выключателя ВП на панели электрооборудования.

Электрооборудование токарно-винторезного станка 1603

Электрооборудование станка включает:

- электродвигатель главного привода ДГ

- электродвигатель приспособления ДП

- барабанный переключатель ПР

- автоматический выключатель А

- пакетный выключатель ВП

- магнитный пускатель К

- местное освещение ЛО

Читайте также: Производители токарных станков в России

1603 Станок токарно-винторезный повышенной точности. Видеоролик.

Основные технические характеристики станка 1603

| Наименование параметра | 1603 | 1Е604 | 16У03П | 16У04П |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности | П | П | П | П |

| Наибольший диаметр заготовки над станиной, мм | 160 | 200 | 160 | 200 |

| Наибольший диаметр заготовки над суппортом, мм | 80 | 100 | 90 | 118 |

| Высота центров, мм | 85 | 100 | 86 | 108 |

| Наибольший заготовки в центрах (РМЦ), мм | 250 | 350 | 250 | 350 |

| Наибольшая высота держателя резца, мм | ||||

| Высота от опорной поверхности резца до линии центров, мм | 10 | 12 | 10 | 12 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 90 | 110 | ||

| Наибольшие размеры сечения державки резца, мм | 10 х 10 | 12 х 12 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 20 | 20 | 20,2 | 20,2 |

| Наибольший диаметр прутка в патроне, мм | 18 | 18 | 20 | 20 |

| Наибольший диаметр прутка в цанге, мм | 12 | 12 | 10 | 10 |

| Конус отверстия в шпинделе | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Число ступеней частот прямого вращения шпинделя | Б/ступ | Б/ступ | Б/ступ | Б/ступ |

| Частота прямого вращения шпинделя, об/мин | 56. .3150 .3150 | 56..3150 | 80..4000 | 70..3500 |

| Число ступеней частот обратного вращения шпинделя | Б/ступ | Б/ступ | Б/ступ | Б/ступ |

| Частота обратного вращения шпинделя, об/мин | 56..3150 | 56..3150 | 80..4000 | 70..3500 |

| Торможение шпинделя | нет | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет | нет |

| Суппорт. Подачи | ||||

| Наибольшее продольное перемещение суппорта, мм | 250 | 250 | 232 | 350 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,1 | 0,1 | 0,5 | 0,5 |

| Перемещение суппорта продольное на один оборот лимба, мм | 20 | 20 | 100 | 100 |

| Наибольшее поперечное перемещение суппорта, мм | 95 | 115 | 110 | 135 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,02 | 0,02 | 0,025 | 0,025 |

| Перемещение суппорта поперечное на один оборот лимба, мм | 2 | 2 | 2 | 2 |

| Наибольшее перемещение резцовых салазок, мм | 60 | 60 | 100 | 120 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 |

| Перемещение резцовых салазок на один оборот лимба, мм | 2 | 2 | 2 | 2 |

| Угол поворота резцовых салазок, град | ±90° | ±90° | ±45° | ±45° |

| Число ступеней продольных подач суппорта при постоянной настройке гитары | 8 | 8 | 4 | 4 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,01. .0,3 .0,3 | 0,01..0,3 | 0,04..0,32 | 0,04..0,32 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет | нет |

| Диаметр ходового вала, мм | 18 | 18 | ||

| Диаметр и шаг ходового винта, мм | 26 х 5 | 26 х 5 | ||

| Количество нарезаемых резьб метрических | 18 | 18 | ||

| Пределы шагов нарезаемых резьб метрических, мм | 0,2..3,0 | 0,2..3,0 | 0,25..3 | 0,25..3 |

| Пределы шагов нарезаемых резьб дюймовых | 40..8 | 40..8 | 80..10 | 80..10 |

| Пределы шагов нарезаемых резьб модульных | 0,3..1,0 | 0,3..1,0 | 0,1..1,25 | 0,1..1,25 |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет | нет |

| Задняя бабка | ||||

| Диаметр пиноли, мм | 35 | 35 | ||

| Конус отверстия пиноли задней бабки | Морзе 2 | Морзе 2 | Морзе 2 | Морзе 2 |

| Наибольшее перемещение пиноли, мм | 55 | 55 | 35 | 70 |

| Перемещение пиноли на одно деление линейки, мм | 1 | 1 | 1 | 1 |

| Перемещение пиноли на одно деление лимба, мм | 0,04 | 0,04 | ||

| Поперечное смещение задней бабки, мм | ±6 | ±6 | ||

| Электрооборудование | ||||

| Электродвигатель главного привода, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | 0,6 (1370) | 0,8 (1370) |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 | ||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 1080 х 560 х 1170 | 1180 х 590 х 1185 | 1270 х 725 х 1250 | 1380 х 730 х 1250 |

| Масса станка, кг | 500 | 525 | 670 | 750 |

- Ачеркан Н.

С. Металлорежущие станки, Том 1, 1965

С. Металлорежущие станки, Том 1, 1965 - Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Головин Г.М., Пешков Е.О. Специальные станки в приборостроении, 1952

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.

Н. Металлорежущие станки, 1988

Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Токарно-винторезный станок с ЧПУ АС16К25Ф3/1000 (Российский аналог 16А20Ф3)

Токарно-винторезный станок с ЧПУ АС16К25Ф3/1000 является по сути единственным российским аналогом снятого с производства станка 16А20Ф3. Станок относится к универсальному технологическому металлорежущему оборудованию, используемому на различных металлообрабатывающих предприятиях в условиях мелкосерийного и серийного производства.

АС16К25Ф3/1000 Станок применяется для токарной многооперационной обработки в замкнутом полуавтоматическом цикле наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем, а также для нарезания левых и правых резьб: фронтальных, цилиндрических, конических, цилиндрическо-конических с постоянным и переменным шагом как в патроне, так и в центрах.

| Характеристики | Значение | ||||

|---|---|---|---|---|---|

Система ЧПУ | БАЛТСИСТЕМ NC-201М | ||||

Основные параметры | |||||

Max диаметр устанавливаемый над станиной | мм | 500 | |||

Max диаметр устанавливаемый над суппортом | мм | 300 | |||

Шпиндель | |||||

Тип привода |

| ременный | |||

Мощность главного двигателя | кВт | 7,5 | |||

Частота вращения шпинделя | об/мин | 21 – 1500 | |||

Регулировка частоты вращения |

| бесступенчато, в пределах выбранного диапазона | |||

Количество диапазонов оборотов |

| 3, переключаются вручную | |||

I-диапазон | об/мин | 21 – 150 | |||

II-диапазон | об/мин | 66 – 500 | |||

III-диапазон | об/мин | 162 – 1500 | |||

Диаметр обрабатываемого прутка | мм | 52 | |||

Перемещения | |||||

По оси Х поперечное | мм | 250 | |||

По оси Z продольное | мм | 900 | |||

Рабочая подача | мм/мин | 0 – 2500 | |||

Быстрые перемещения по осям Х / Z | м/мин | 6 / 10 | |||

Инструментальная головка | |||||

Тип |

| вертикальная ось вращения | |||

Количество инструментов | шт | 4 | |||

Время смены инструмента | сек | 1,5 | |||

Максимальное время смены инструмента | сек | 3,5 | |||

Сечение резца | мм | 25х25 | |||

Диаметр инструмента с цилиндрическим хвостовиком | мм | 32 | |||

Задняя бабка | |||||

Ход пиноли | мм | 150 | |||

Диаметр пиноли | мм | 75 | |||

Конус пиноли | МТ# | 5 | |||

Габаритные размеры | |||||

Длина / ширина / высота | мм | 2690х1260х1700 | |||

Масса | кг | 2240 | |||

Отзывы о АС16К25Ф3/1000:

Отзывов пока нет, но ваш может быть первым.

Оставить отзыв

Станок токарно-винторезный ТВ-7М | ЗАО КомТех — малогабаритное станочное оборудование

Традиционная наглядная компоновка станка в сочетании с отработанной кинематической схемой позволяет уверенно обеспечить токарную обработку в течение длительного срока эксплуатации.

Важная особенность станка ТВ-7М — экономичность и низкий уровень эксплуатационных расходов.

Технические характеристики:

| Наибольший диаметр заготовки, устанавливаемый: — над станиной, мм — над суппортом, мм | 220 100 |

| Наибольшая длина обрабатываемого изделия, мм | 275 |

| Наибольшая длина обрабатываемого изделия в патроне, мм | 250 |

| Диаметр сквозного отверстия в шпинделе, мм | 18 |

| Центр в шпинделе, Морзе | 3 |

| Значение шага обрабатываемых метрических резьб, мм | 0,8; 1. 0; 1.25; 1.5; 2.0; 2,5 0; 1.25; 1.5; 2.0; 2,5 |

| Число ступеней частот вращения шпинделя | 6 |

| Пределы частот вращения шпинделя, мин-1 об/мин | 60/105/185/315/555/975 |

| Электродвигатель, кВт/В | 0,75/380 |

| Значение продольных рабочих подач суппорта, мм/об | 0,1 ÷ 0,32 |

| Перемещение на одно деление лимба, мм — продольное — поперечное | 0,25 0,025 |

| Центр пиноли в задней бабке Морзе | 2 |

| Значение продольных рабочих подач суппорта, мм | — 0,1; 0,12; 0,16; 0,20; 0,24; 0,32 |

| Наибольшее сечение державки резца, мм ширина высота | 16 16 |

| Центр пиноли в задней бабки, Морзе | 2 |

| Габаритные размеры станка, мм, не более | 1144х585х735 |

| Масса станка, кг, не более | 210±5% |

| Характеристика | Значение |

|---|---|

| Двигатель | 7,5 кВт 380 В ~50 Гц |

| Система подачи СОЖ | 100 Вт |

| Высота центров | 280 мм |

| Наибольшая длина обрабатываемой детали | 1500 мм |

| Наибольший диаметр обработки над станиной | 560 мм |

| Наибольший диаметр обработки над суппортом | 355 мм |

| Наибольший диаметр обработки над выемкой станины | 790 мм |

| Длина выемки станины | 150 мм |

| Ширина станины | 350 мм |

| Частота вращения шпинделя | 25 — 1600 об/мин |

| Количество ступеней | 12 |

| Внутренний конус шпинделя | МК 7 |

| Присоединительная поверхность шпинделя | Camlock ASA D1 — 8″ |

| Диаметр сквозного отверстия в шпинделе | 80 мм |

| Ход верхней каретки суппорта | 130 мм |

| Ход поперечной каретки суппорта | 310 мм |

| Продольная подача (35 подач) | 0,059 — 1,646 мм/об |

| Поперечная подача (35 подач) | 0,020 — 0,573 мм/об |

| Пределы шага нарезаемых метрических резьб (47 шагов) | 0,2 — 14 мм |

| Пределы шага нарезаемых дюймовых резьб (60 шагов) | 2 — 112 ниток на дюйм |

| Пределы шага нарезаемых трапецеидальных резьб (50 шагов) | 4 — 112 |

| Пределы шага нарезаемых модульных резьб (34 шага) | 0,1 — 7 |

| Максимальная высота державки резца | 25 мм |

| Внутренний конус пиноли задней бабки | МК 5 |

| Диаметр задней бабки | 75 мм |

| Ход пиноли задней бабки | 180 мм |

| Длина | 2840 мм |

| Ширина | 1150 мм |

| Высота | 1460 мм |

| Масса станка | 2285кг |

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК МОДЕЛИ КЖ16119Ф1 – Славерс

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК МОДЕЛИ КЖ16119Ф1

Предназначен для чистовых работ по обработке деталей из чугуна или стали из быстрорежущей стали или резцами с пластинками из твердого сплава. Суппорт станка оснащен системой индикации с преднабором.

Суппорт станка оснащен системой индикации с преднабором.

Особенности конструкции

Станина выполнена коробчатой формы с двумя направляющими у-образного сечения и двумя направляющими прямоугольного сечения. Станина состоит из стыкуемых по длине секций.

Привод шпинделя осуществляется реверсным электроприводом с двигателем постоянного тока. Якорь электродвигателя главного привода питается от тиристорного преобразователя.

В электросхеме предусмотрена электроблокировка, недопускающая пуск электродвигателя главного привода при несрабатывающей смазке коробки скоростей.

Задняя бабка станка состоит из верхней и нижней части, соединенных между собой замком.

Для избежания поломок от прегрузки в редукторах выдвижения пиноли и перемещения задней бабки имеются фрикционные муфты. На станке можно устанавливать копировальное устройство и производить обработку деталей сложного профиля.

Управление рабочими подачами дистанционное, для чего механизмы фартука снабжены электромагнитными муфтами.

|

Техническая характеристика |

|

|

Наибольший диаметр обрабатываемого изделия: |

1 500 |

|

Наибольшая длина устанавливаемого изделия, мм |

6 300 |

|

Наибольшая масса изделия, обрабатываемого в центрах передней и задней бабки, кг |

25 000 |

|

Высота центров, мм |

1 060 |

|

Пределы чисел оборотов шпинделя, об/мин |

1,6-200 |

|

Число оборотов шпинделя при установке детали наибольшего веса, об/мин |

10 |

|

Наибольший крутящий момент на шпинделе, кгм |

4 500 |

|

Мощность главного привода, кВт |

110 |

|

Габариты станка:

ширина, мм

|

|

|

Вес станка без электрооборудования, кг |

54 985 |

250ИТВМ.

03 Станок токарно-винторезный (250ИТВМ)

03 Станок токарно-винторезный (250ИТВМ)НАЗНАЧЕНИЕ: Предназначен для выполнения разнообразных токарных работ в центрах, цанговых или кулачковых патронах, а также для нарезания метрических, модульных, дюймовых резьб.

ОСОБЕННОСТИ:

- Станок 250ИТВМ.03 отличается от базовой модели увеличенным межцентровым расстоянием.

- Широкий диапазон чисел оборотов и подач обеспечивает производительную обработку при хорошем качестве поверхности;

- Преселективное управление скоростями шпинделя позволяет подготовить последующее включение во время работы станка и быстро осуществить его в нужный момент;

- Мнемоническое управление подачами обеспечивается одной рукояткой, направление включения которой совпадает с направлением выбранного перемещения суппорта с резцовой головкой;

- Беззазорная фиксация резцовой головки обеспечивает высокую жесткость и точность установки;

- Ходовой винт смазывается автоматически при нарезании резьбы;

- Конструкция шпиндельного узла позволяет быстро сменить приводные ремни без разборки узла;

- Станина изготовлена из хромоникелевого чугуна, направляющие закалены токами высокой частоты и отшлифованы;

- Механизм останова, расположенный в фартуке, предохраняет механизмы подач от перегрузок, а также позволяет работать по жесткому упору при точении;

- Привод главного движения осуществляется от электродвигателя через двенадцати скоростной редуктор, клиновые и поликлиновые ремни.

При повороте маховика в двух селекторных дисках создается определенная комбинация отверстий под фиксирующие пальцы рычагов, переключающих блоки шестерен. После этого оттягиванием рукоятки на себя сначала осуществляется притормаживание вращающихся шестерен, а затем их переключение;

При повороте маховика в двух селекторных дисках создается определенная комбинация отверстий под фиксирующие пальцы рычагов, переключающих блоки шестерен. После этого оттягиванием рукоятки на себя сначала осуществляется притормаживание вращающихся шестерен, а затем их переключение; - В передней бабке размещены приемный шкив, шпиндель, перебор 1:8, звено увеличения шага резьбы;

- Для точного отсчета поперечных перемещений предусмотрен механизм-верньер, позволяющий осуществлять перемещения 0,005 мм/об.;

- Коробка подач обеспечивает широкий диапазон величин нарезаемой резьбы, продольной и поперечной подач. Для нарезания точной резьбы предусмотрено прямое соединение ходового винта с гитарой, минуя механизм коробки подач;

- Фартук закрытого типа обеспечивает продольные и поперечные подачи суппорта вручную и механически от ходового валика, а также нарезание резьбы при помощи ходового винта;

- Управление подачами осуществляется одной рукояткой. Направление включения рукоятки совпадает с направлением перемещения суппорта.

Наличие блокировочного устройства исключает возможность одновременного включения ходового винта и ходового валика, а также продольной и поперечной подач;

Наличие блокировочного устройства исключает возможность одновременного включения ходового винта и ходового валика, а также продольной и поперечной подач; - На станке устанавливаются электродвигатели и аппаратура, рассчитанные на напряжение 380 В трехфазного переменного тока частотой 50Гц, напряжении местного освещения 36 В. Подключение станка к электросети осуществляется пакетным включателем.

| ПАРАМЕТР | ЗНАЧЕНИЕ |

|---|---|

| Расстояние между центрами, мм. | 750 |

| Максимальный диаметр обработки над станиной, мм. | 240 |

| Максимальный диаметр обработки над суппортом, мм. | 168 |

| Диаметр обрабатываемого прутка, мм. | 24 |

| Конец шпинделя | 4 (по ГОСТ 12593-93) |

| Конус шпинделя | Морзе 4 |

| Центр в пиноли задней бабки | Морзе 3 |

Ход пиноли, мм. | 85 |

| Частота вращения шпинделя, мин -1 | 25 – 2500 |

| Диапазон продольной подачи, мм./об. | 0,001 – 1,8 |

| Диапазон поперечной подачи, мм./об. | 0,005 – 0,9 |

| Высота резца, установленного в резцедержателе, мм. | 16 |

| Шаг нарезаемой метрической резьбы (число ступеней), мм. | 0,2 – 48 |

| Шаг нарезаемой модульной резьбы (число ступеней), модуль | 0,3 – 12 |

| Шаг нарезаемой дюймовой резьбы (число ступеней), нит./1` | 24 – 0,5 |

| Шероховатость образца изделия, Ra | 0,63 |

| Класс точности | В |

| Мощность привода главного движения, кВт | 5. 5 5 |

| Напряжение питания, В | 380 |

| Габаритные размеры (LxBxH), мм. | 2005х810х1400 |

| Масса, кг. | 1040 |

КОМПЛЕКТ ПОСТАВКИ:

- патрон 3-х кулачковый

- упор продольный

- центр с конусом Морзе 3

- центр с конусом Морзе 4

- комплект сменных шестерен для нарезания резьб

- комплект ключей

- руководство по эксплуатации

- Быстросменный резцедержатель SWH 3-E, включающего:

– эксцентриковая быстросменная головка тип Е;

– 3 сменных картриджа 20×100 мм тип D (для резцов с четырёхгранной державкой) для резцедержателя SWH 3-E

– 1 сменный картридж 30×100 мм тип Н (для резцов с круглой державкой) для резцедержателя SWH 3-E

Принадлежности к станкам 250 ИТВМ, поставляемые за дополнительную плату:

- Резцедержка задняя

- Планшайба с пазами

- 4-х позиционный резцедержатель

- Центр вращающийся (Морзе 3) для задней бабки

- Упор продольный 4-х позиционный

- Люнет неподвижный (Ø 6.

..70мм)

..70мм) - Люнет подвижный (Ø 6…50 мм)

- Опора виброизолируящая ОВ-31М (4 шт.)

- Прецизионный быстросменный сверлильный патрон с коническим хвостовиком Морзе 3, диаметр зажимаемого инструмента 3 – 16 мм.

- Патрон цанговый типа 3911 фирмы BISON (Польша), с посадкой на шпиндель через переходный фланец. Зажим детали при помощи ключа. Комплект цанг диаметром Ø 3-25, шаг 1 мм (или 0,5 мм)

- Цанговый патрон, зажим при помощи рычага. Комплект цанг от 6 до 14 мм.

| Технические параметры | |

| Расстояние между центрами, мм | 750 |

| Максимальный диаметр обработки над станиной, мм | 240 |

| Максимальный диаметр обработки над суппортом, мм | 168 |

| Класс точности | В |

| Мощность, кВт | 5. 5 5 |

| Напряжение питания, В | 380 |

Универсальный Токарно-Винторезный Станок RED S712 Спеццена до 23 апреля

Фирменная гарантия

по всей России 1 год

Металлические

шестерни

Европейские

стандарты производства

Технические характеристики

| Расстояние между центрами | 350 мм |

| Макс. Диаметр обработки над станиной | 180 мм |

| Максимальный диаметр над суппортом | 110 мм |

| Коническое отверстие на конце шпинделя МТ3 | МТ3 |

| Конус задней бабки | МТ2 |

| Диаметр патрона | 100 мм |

| Диаметр отверстия шпинделя | 20 мм |

| Ход поперечного суппорта | 65 мм |

| Ход верхнего суппорта | 35 мм |

| Перемещение пиноли задней бабки | 50 мм |

| Диапазон нарезаемых метрических резьб | 0,5 – 2,5 мм/об |

| Биение шпинделя | 0,01 мм |

| Скорость вращения шпинделя | 50 – 2500 об/мин плавно регулируемая |

| Мощность двигателя | 550 Вт однофазный, постоянного тока |

| Напряжение/частота | 230 В/50 Гц |

| Масса нетто | 40 кг |

| Масса брутто | 45 кг |

| Размеры в упаковке | 760 × 305 × 315 мм |

Обзор станка

Когда для габаритного оборудования просто нет места, но токарную обработку изделий выполнять всё же необходимо, то оптимальным решением будет купить настольный универсальный токарно-винторезный станок RED S712 по низкой цене. Данный станок является отличным вариантом для домашней мастерской, автосервиса, а также школьных мастерских. Этот небольшой, но в тоже время функциональный помощник способен превосходно справиться с выполнением таких операций как: нарезка резьбы, зенкерование, сверление, обточка поверхностей.

Данный станок является отличным вариантом для домашней мастерской, автосервиса, а также школьных мастерских. Этот небольшой, но в тоже время функциональный помощник способен превосходно справиться с выполнением таких операций как: нарезка резьбы, зенкерование, сверление, обточка поверхностей.

Настольный токарный станок RED S712 обладает рядом преимуществ:

- Удобное управление. Даже токарь имеющий скромный опыт работы может с лёгкостью выполнять необходимые операции на этом оборудовании;

- Эргономичная защита трёхкулачкового патрона диаметром 100 мм;

- Рукоятки оснащены удобными лимбами;

- Надёжная защита ходового винта. Исключено попадание металлической стружки, а это значит, что данный элемент станка прослужит гораздо дольше;

- Стальной механизм гитары зубчатых колёс. Специальная система смазки;

- Индукционно закалённые направляющие станины. Гарантия длительного срока службы;

- Таблица с указанием выбора режимов резания размещённая на торце крышки шпиндельной бабки;

- Высокая жесткость при скромных габаритных размерах.

Компактные размеры станка позволяют реализовать свои конструкторские задумки. Оборудование потребляет минимум электрической энергии, обладает очень незначительной шумностью и длительным сроком службы. Качество станка подтверждено соответствующими сертификатами.

Модель обладает удобным стандартным набором управления, понятным любому токарю без переучивания.

Модель оснащена трехкулачковым патроном диаметром 100 мм, и эргономичной защитой патрона.

Все рукоятки оснащены четкими и удобными лимбами.

Вылет пиноли задней бабки составляет – 50 мм.

Все рукоятки станка обладают высокой эргономичностью, что позволяет полностью сосредоточиться на обработке заготовки.

12-позиционный резьбоуказатель позволяет быстро и удобно нарезать нужную резьбу.

Станок оснащен защитой ходового винта, предотвращающей попадание стружки и дальнейший износ.

Механизм гитары зубчатых колес оснащен металлическими шестернями, обладающими большим ресурсом и повышенной износостойкостью

Направляющие станины прошли закалку токами высокой частоты (ТВЧ)

На торце крышки шпиндельной бабки расположена таблица выбора режимов резания

Станок обладает компактными размерами

Сохранить в соцсетях

Видео

Комплектация

- Трехкулачковый патрон Ø 100 мм;

- Набор сменных шестерён для нарезания резьбы;

- 4-х позиционный резцедержатель;

- 12-ти позиционный резьбоуказатель;

- Обратные кулачки

- Упорный центр MK-2;

- Защитный экран патрона;

- Защитная задняя стенка;

- Поддон для сбора стружки.

Отзывы и вопросы

Оставьте отзыв или задайте вопросa35adf2105c59eb6aa2f2ed739c68288

4754

На Ваши вопросы отвечает

Технический директор Тапко-М

Александр Куликов

Сохранить в соцсетях

Токарно-расточной станок | Мастерская Джона Ф.

перейти на домашнюю страницу

перейти на страницу выше

Токарный станок – расточный

Введение

С помощью растачивания можно делать отверстия, которые обязательно будут прямыми, а диаметр отверстия будет одинаковым от конца до конца. Обычно необходимо, чтобы диаметр отверстия был определенного размера. Обычная работа, которая часто выполняется при растачивании, – это проделывание отверстия цилиндра в блоке цилиндров.

Такие отверстия можно обработать расширением до нужного размера, но развертки большего размера дороги, а необходимый размер всегда отличается, даже если только на небольшую величину по сравнению с имеющейся разверткой.

Обычно просверливаемая деталь тем или иным образом удерживается на шпинделе токарного станка. Инструмент, используемый для растачивания, обычно устанавливается на опоре.

Чтобы отверстие было прямым, необходимо, чтобы ось шпинделя была параллельна станине токарного станка. Также важно, чтобы инструмент двигался параллельно станине токарного станка. Лучше всего это сделать так, чтобы движение инструмента происходило за счет движения седла, а не верхнего суппорта.

Растачивание – удержание заготовки

Часто при растачивании заготовка не обязательно круглая. Это означает, что он не сбалансирован. В этом случае его необходимо либо уравновесить с помощью какого-либо противовеса, либо шпиндель должен вращаться достаточно медленно, чтобы предотвратить любую вибрацию.

Заготовку можно удерживать одним из следующих способов:

Крепление к лицевой панели

расточка фиг с зажатой заготовкой на планшайбе

Лицевая панель с угловой пластиной

Расточка фиг с заготовкой, удерживаемой на угловой пластине, установленной на планшайбе

Лицевая панель с блоком Китса

Токарный станок – блок Китса

Расточка фиг с закрепленной деталью на блоке Китса

Если заготовка установлена на угловой пластине или блоке Китса, возможно просверлить более одного отверстия и быть «идеально» параллельным первому при условии, что установка на угловой пластине или блоке Китса не изменится.

В этом случае заготовка не сбалансирована. Хотя может показаться, что балансировать заготовку легко, на практике это часто бывает не так. В этом случае свободного места на лицевой панели было совершенно недостаточно, чтобы выдержать необходимый вес, даже если бы он имелся.

Однако было довольно практично обрабатывать эту заготовку, просто достаточно медленно ее поворачивая.

Трехкулачковый патрон

Достаточно безопасно всегда предполагать, что зажимной патрон для дерева не будет удерживать круглую заготовку соосно оси шпинделя.Но если отверстие просверлено, просверлено и просверлено по центру, то его ось будет концентрической. Если повернуть заготовку снаружи, то любая часть этой обработанной поверхности будет концентричной с просверленным отверстием.

Патрон с четырьмя кулачками

Четырехкулачковый патрон можно использовать для удержания многих деталей неправильной формы, например, блока цилиндров. Их также можно точно выровнять, чтобы любое просверленное отверстие находилось в нужном месте.

Если просверливается более одного отверстия и отверстия должны быть параллельны, то необходимо иметь как минимум две плоские поверхности на заготовке, которые гарантируют, что при перемещении заготовки ее ось останется параллельной оси шпиндель.

Сверлильный инструмент

Из-за природы растачивания расточной инструмент часто представляет собой просто круглую оправку, которую обычно называют расточной оправкой. Хотя часть инструмента, входящая в заготовку, может быть круглой, удерживаемая часть часто имеет квадратную форму для облегчения зажима.

Расточные оправки могут иметь любую из следующих форм:

Пруток из цельного куска быстрорежущей стали

Поскольку HSS трудно шлифовать, этот тип инструмента часто подходит только для небольших инструментов.В показанном примере видно, что было удалено много HSS. Это означает, что этот тип часто подходит только для инструментов, которые имеют относительно небольшую длину и диаметр отверстия.

Рис расточной оправки, заточенный из цельного куска HSS

6027 Цельнокованая расточная оправка из быстрорежущей стали

fig Сверлильный инструмент из быстрорежущей стали

Можно изготовить расточную оправку из стержня из быстрорежущей стали без удаления большого количества материала, используя стержень под очень небольшим углом.

Фиг растачивание стержнем из быстрорежущей стали под небольшим углом

На этом фото угол сильно увеличен, поэтому его видно

Пруток из цельного твердого сплава

рис

Преимущество твердосплавной расточной оправки в том, что она жестче, чем стальная оправка того же размера.

Пруток, снабженный куском из быстрорежущей стали, приваренной или твердосплавным припоем на

Рис расточной оправки с наконечником из быстрорежущей стали, припаянный к

расточная оправка fig с твердосплавным наконечником, припаянная к

Пруток с отдельной вставкой из быстрорежущей стали или твердосплавной вставкой

Сверлильный брус fig с кусочком из быстрорежущей стали

Очень часто бывает необходимо, чтобы кусок быстрорежущей стали не выступал из задней части расточной оправки, поэтому может быть полезным сбор очень маленьких кусочков.

Поскольку расточная оправка должна быть достаточно длинной, чтобы в нее можно было вставить установочный винт, чтобы удерживать сверло из быстрорежущей стали, часто она не будет находиться на самом конце инструмента, при этом диаметр будет минимальным.

фиг проблема с HSS

Расточная оправка fig с твердосплавной пластиной

Твердосплавная расточная оправка с твердосплавными пластинами

Геометрия расточной фрезы

Принципы геометрии режущей кромки для растачивания такие же, как и при точении.Но есть еще две проблемы. Во-первых, невозможно увидеть, где происходит резка. Во-вторых, инструмент не должен касаться той стороны отверстия, где режущая кромка находится, кроме режущей кромки, а также задняя часть инструмента не должна касаться другой стороны отверстия.

Во время растачивания расточная фреза может разрезать либо конец, либо бок, либо и то, и другое. В любом случае важно, чтобы режущая кромка находилась на центральной высоте токарного станка.

Как и для всех режущих инструментов, важно, чтобы режущая кромка имела достаточный зазор относительно заготовки в точке, где происходит резка.

При резке внешней поверхности, если зазор у режущей кромки правильный, риск зацепления режущей кромки где-либо еще отсутствует.

Инжир, угол просвета при наружном точении

При растачивании, то есть внутреннем точении, важно, чтобы, кроме режущей кромки, никакая часть торца режущего инструмента не касалась заготовки в любой момент во время операции растачивания.

Рис. Угол просвета при растачивании

Этих проблем легко избежать при растачивании больших отверстий, но с маленькими отверстиями геометрия фрезы становится критической.Обычно становится практически невозможно просверлить отверстия диаметром менее 6 мм. Вместо этого их часто можно просверлить и развернуть.

MEW № 53 p60 – некоторая информация по растачиванию – геометрия расточного инструмента – Philip Amos

Держа инструмент

Основное отличие расточной оправки от большинства других токарных инструментов заключается в том, что, хотя большинство токарных инструментов устанавливаются под прямым углом к станине токарного станка, расточная оправка должна быть установлена параллельно станине токарного станка. токарный станок.

Рис обычное крепление токарного инструмента

5062 Колчестерский способ удержания инструмента параллельно станине

Рис крепления расточной оправки

Во-вторых, в то время как большинство державок имеют квадратные хвостовики, расточная оправка часто бывает круглой. Часто эти круглые расточные оправки имеют лыски, поэтому их можно удерживать в обычных державках. Однако лучше держать их в рукаве. На рукаве всегда есть прорезь. Когда он используется, прорезь должна быть сбоку, как показано.

Рис расточная оправка в втулке

Как минимум, расточная оправка или расточная оправка с втулкой должны быть зажаты в двух точках, которые находятся как можно дальше друг от друга. Если бы стержень был бесконечно жестким, этого было бы достаточно, но поскольку он может прогибаться между этими точками, лучше всего зажать его там, где это возможно.

Длина удерживаемой части расточной оправки должна быть не менее трех ее диаметров.

Вылет расточной оправки должен быть как можно короче, чтобы обеспечить выполнение работы.Рекомендуется, чтобы стальная расточная оправка не превышала диаметр более чем в четыре раза. Инструмент из твердого сплава не должен выходить более чем в шесть раз по диаметру. Но если вы готовы удалять металл достаточно медленно, можно добиться более высоких соотношений.

В общем, всегда следует использовать расточную оправку с максимально возможным диаметром. Однако важно, чтобы образовавшаяся стружка могла улетучиваться. Это особая проблема, если отверстие слепое.

Использование расточной головки в задней бабке

Во всех приведенных выше примерах расточная оправка удерживается на верхнем суппорте.Диаметр просверливаемого отверстия устанавливается перемещением инструмента с помощью поперечного суппорта.

Альтернативный метод – использование расточной головки на фрезерном станке. Он установлен в задней бабке. Это работает, потому что диаметр просверливаемого отверстия может быть установлен путем регулировки фрезы в расточной головке.

Это, конечно, будет работать только в том случае, если конусы одинаковые или могут быть сделаны такими же, например, с помощью втулки.

Недостатком этого метода является невозможность автоматической подачи резака – это нужно делать вручную.

Растачивание отверстий

Если отверстие должно быть просверлено в куске твердого материала, то сначала его необходимо просверлить, чтобы в него мог попасть буровой инструмент. Обычно начинают с просверливания максимально возможного отверстия, чтобы свести к минимуму количество, которое необходимо просверлить. Но, с другой стороны, нужно быть абсолютно уверенным, что сверло оставит что-то, что нужно просверлить в каждой точке на поверхности отверстия.

Если цилиндр должен быть просверлен в отливке, в которой уже есть какое-то отверстие, то его можно просверлить с помощью специально предназначенного для этого сверла – корончатого сверла.Иначе придется скучать. В этом случае мы начинаем растачивание, используя самую большую расточную оправку, которая свободно войдет в это отверстие.

Выполнение отверстий нужного размера

Растачивание может обеспечить такую же хорошую чистовую обработку, как и развертка, но получить точный размер отверстия гораздо сложнее. Частично проблема заключается в том, что, поскольку расточная оправка может изгибаться под давлением, при большом разрезе размер будет отличаться от размера, если бы разрез был очень легким.

Это означает, что перед измерением отверстия для данной настройки фрезы отверстие необходимо просверлить как минимум дважды, предпочтительно трижды, без перемещения инструмента.Это легко увидеть, если разрезать только один раз, а затем вынуть инструмент, на выходе он прорежет спираль.

Для чистовой обработки стоит разрезать три раза, чтобы получить отверстие нужного размера и с наилучшей обработкой.

При сверлении глухого отверстия необходимо убедиться, что инструмент не заблокирован скопившейся стружкой.

Проделываем отверстия нужной длины

Единственный способ убедиться, что отверстие пробурено на одинаковую глубину при каждом проходе, – это использовать упор.Если резец зайдет слишком далеко, это может вызвать малейшее движение режущей кромки, которое может повлиять на последующие проходы.

Растачивание

Если заготовка перемещается во время этого процесса, работа, вероятно, будет испорчена. Убедитесь, что работа надежно закреплена.

При необходимости поверните лицо к поверхности.

Центровочное сверло

Сверло с небольшим сверлом.

Сверло с самым большим из имеющихся сверл, но с достаточным количеством металла для растачивания или развёртывания.

Если в заготовке уже есть отверстие, единственный способ выровнять отверстие – просверлить его. А потом, возможно, расширив его.

Растачивание – измерение отверстия

Просверливаемое отверстие можно измерить с помощью телескопического калибра. Это кажется наиболее точным способом без покупки очень дорогого оборудования. Датчик следует вставить в отверстие. Его следует наклонить, затем плотно завинтить, а затем потянуть прямо, пока он не окажется под прямым углом к отверстию.Затем его кладут под углом и вынимают из отверстия. Затем его можно измерить с помощью микрометра.

Конечно, было бы неплохо иметь возможность повернуть поршень, расточить цилиндр, и, привет, поршень идеально подошел.

На практике проще сначала изготовить цилиндр, а затем сделать поршень, подходящий к нему, чем делать поршень и использовать его для изготовления цилиндра, который ему подходит.

Всегда есть риск, что цилиндр станет слишком большим, и с этим ничего нельзя поделать.

Если сначала изготавливается цилиндр, то крюк подгоняется под него. Если размер поршня станет меньше размера, легко изготовить другой.

Но есть еще одно преимущество: для получения действительно хорошей подгонки легче отрегулировать размер второй детали, изготовленной с помощью наждачной бумаги для удаления очень небольшого количества металла. На внешней поверхности, т. Е. Поршне, это сделать намного проще, чем на внутренней, т. Е. Цилиндре. Также трудно равномерно увеличить размер цилиндра на небольшую величину, но легче сделать это с поршнем.

Выполнение отверстий с плоским дном

Расточная оправка часто используется для выполнения точных отверстий. Эти отверстия часто проходят сквозь заготовку. Однако бывают случаи, когда отверстие, сделанное таким или другим способом, должно иметь плоское дно. Единственный способ получить достаточно ровное дно – использовать упор, чтобы каждый проход при растачивании имел одинаковую глубину. Однако каждый раз, когда нажимается упор, будут небольшие отклонения из-за разного давления.

Если дно действительно плоское, то необходимо сместить упор вправо на несколько сотых, чтобы отверстие было немного короче, а затем расточную оправку переместили на нужную глубину.Затем он разрезает от центра дна отверстия к боковой стороне цилиндра.

Примером этого может быть использование большого сверла для просверливания большого отверстия. Дно V-образное. Чтобы это разгладить, можно использовать расточную оправку. Но для обработки от дна отверстия к краю требуется расточная оправка диаметром менее половины диаметра отверстия.

Растачивание при обратном вращении токарного станка

Одна проблема с растачиванием, которая не возникает при наружном точении, заключается в том, что часто трудно увидеть, что происходит.Один из способов обойти это – запустить токарный станок в обратном направлении. Для этого важно, чтобы, если для удержания заготовки используется какой-то винтовой механизм, он не откроется, если токарный станок будет вращаться в обратном направлении.

Также необходимо использовать инструмент, противоположный тому, который используется обычно.

рис. Правосторонняя расточная оправка

fig в использовании правосторонняя расточная оправка

(использование слова «право» здесь может быть спорным)

Седло расточное

Также возможно просверлить отверстие, установив заготовку на поперечный суппорт.Расточная оправка устанавливается между центрами. Для этого потребуется расточная оправка с резцом посередине.

фиг. Расточная оправка для расточки седла

Диаметр получаемого отверстия определяется установкой режущей кромки на расточной оправке. Сложность настройки этого метода по сравнению с другими методами сделает большинство других методов более привлекательными.

Размер отверстия зависит от положения отрезка hss в стержне. Перемещение поперечного суппорта перемещает отверстие в одном направлении.Положение отверстия в вертикальном направлении зависит от положения, в котором находится заготовка.

MEW no 40 p27 расточка седла – Bob Loader

Как это:

Нравится Загрузка …

Выбор подходящего расточного инструмента

Сверление, развертывание и растачивание – это основные операции обработки отверстий. Проще говоря, сверление создает отверстие в заготовке там, где не было отверстия.Расширение и растачивание позволяет точно увеличить уже существующие отверстия.

Растачивание на токарных станках обычно менее сложно, чем на фрезерных станках. На токарных станках расточный инструмент постепенно перемещается станком, тогда как на фрезерных станках расточный инструмент (расточная головка) необходимо отрегулировать для достижения желаемого размера отверстия. Теоретически расточные инструменты для токарной обработки могут проделывать отверстие любого размера, если стержень входит в отверстие. Однако расточные головки для фрезерных станков ограничены определенным диапазоном.

Базовая расточная оправка

Базовые расточные оправки, которые подходят для твердосплавных пластин, есть в каждом механическом цехе, хорошо работают в большинстве случаев и являются экономичными.

Головка для чистовой расточной обработки, используемая для чистовой обработки отверстий с жесткими допусками. Такие головки можно регулировать с шагом 0,0004 дюйма. Все изображения любезно предоставлены Кристофером Тейтом.

В отличие от сверл или разверток однолезвийные расточные оправки имеют единственную точку контакта с заготовкой.В результате штанга не поддерживается, что иногда приводит к вибрации или дребезжанию. Единственным существенным недостатком этих режущих инструментов являются проблемы с вибрацией.

Стальные стержни имеют тенденцию к вибрации, когда глубина осевого DOC превышает 4 диаметра. Таким образом, конечный пользователь, скорее всего, испытает дребезг на стержне диаметром 1 дюйм (25,4 мм), если он выступает из башни более чем на 4 дюйма (101,6 мм). Машинист сказал бы, что у него слишком большой «вылет».

В гостях

Дребезжание при растачивании на токарном станке преодолимо.Самый простой способ – применить расточную оправку большего диаметра. Однако установка большего бара не всегда возможна, и для этого потребуются другие средства.

Иногда решение настолько простое, как работа со скоростью резания и нагрузкой на стружку, чтобы изменить давление резания на инструмент. Можно увеличить давление инструмента, увеличив скорость подачи, уменьшив скорость резания или сделав и то, и другое одновременно. Замена радиального DOC также приведет к большему давлению на инструмент. Иногда пользователям необходимо настроить все эти переменные, чтобы добиться успеха.

Из-за более низкой стоимости стальные расточные оправки являются наиболее распространенными, но доступны и другие материалы. Например, производители режущего инструмента разработали стержни из тяжелого металла и твердосплавные стержни для борьбы с вибрацией. Прутки из тяжелых металлов изготавливаются из сплавов вольфрама, которые плотнее стали. Эти сплавы работают для гашения вибрации. Хотя прутки из тяжелого металла дороже стальных, их можно применять при более высоких отношениях длины к диаметру. В то время как сталь допускает соотношение 4: 1, стержни из тяжелого металла могут повысить соотношение до 6: 1 или выше с некоторой настройкой скорости и подачи.

Прутки из карбида вольфрама обеспечивают еще более высокое отношение глубины к диаметру. Твердосплавные стержни изготавливаются путем пайки стальной головки, которая обрабатывается для установки вставки на твердосплавный стержень. Карбид очень плотный. Он обеспечивает превосходное демпфирование, обеспечивая соотношение длины к диаметру в диапазоне 8: 1 или выше.

Виброизолирующие стержни имеют внутренние механизмы, исключающие вибрацию. Поскольку эти стержни могут быть дорогими, купите их со сменными головками, которые подходят для разных вставок.

Твердосплавные прутки диаметром более 1 дюйма непрактичны из-за дороговизны. В ситуациях, когда использование карбида было бы непомерно дорогостоящим, может потребоваться настраиваемый пруток. Как следует из названия, эти прутки имеют функцию регулировки, которая позволяет пользователю Настройте пруток для конкретного применения. Внутренний механизм изменяет собственную частоту прутка, предотвращая вибрацию и обеспечивая очень большое отношение длины к диаметру. Некоторые производители инструментов сообщают о возможности резания с соотношением 20: 1.

Расточно-фрезерные

В отличие от расточной оправки для токарного станка, инструмент, используемый на фрезере, должен регулироваться для достижения нужного размера. Растачивание отверстий на фрезерном станке требует использования регулируемой расточной головки, что усложняет настройку.

Наиболее часто используемые расточные головки перемещают расточную оправку ближе или дальше от оси отверстия для достижения желаемого диаметра отверстия. Стоят эти скучные головы недорого. С помощью этих головок пользователи могут растачивать отверстия большого диапазона размеров, поскольку расточная оправка может быть установлена в нескольких различных положениях

.

Расточные головки обычно используются на обычных фрезерных станках, но их можно использовать на станках с ЧПУ.

Эта двухголовочная расточная оправка может обрабатывать большие отверстия на горизонтально-расточном стане.

В отличие от токарного станка, при расточке на фрезере можно задействовать более одной режущей кромки. Некоторые расточные головки часто используются в высокопроизводительных средах. Сдвоенные расточные головки устанавливаются одним из двух способов. В первом случае каждая режущая кромка имеет одинаковый диаметр, что обеспечивает высокую скорость подачи.При втором методе режущие кромки устанавливаются на два разных диаметра, таким образом удаляя больше материала за проход.

Последние штрихи

Головкис двумя головками лучше всего подходят для черновой обработки, потому что их нелегко отрегулировать для тех времен, когда необходимы небольшие пошаговые изменения диаметра растачивания. При чистовой обработке лучше выбрать чистовую расточную головку, чтобы внести эти небольшие изменения в диаметр.

Для чистовой обработки отверстий с жесткими допусками часто требуются специальные расточные инструменты, которые можно точно регулировать с небольшими приращениями.Эти расточные головки часто называют головками для чистового растачивания – некоторые из них можно точно регулировать с шагом до 0,0001 дюйма (0,0025 мм). Головки для чистового растачивания бывают нескольких типов. В одних используются базовые круглые расточные оправки, а в других – специальные держатели пластин. Они дороги и обычно предназначены для растачивания отверстий с допуском диаметра менее 0,001 дюйма (0,025 мм).

Этот глушитель вибрации небольшого диаметра имеет несколько режущих головок.

Расточные операции и инструменты требуют от станков уделять такое же пристальное внимание деталям, как и другие процессы и режущие инструменты.Хотя многие факторы влияют на успешность скучной операции или нет, соблюдение следующих правил поможет обеспечить желаемый результат:

- Обеспечьте надежную опору для материалов заготовки.

- Минимизируйте неподдерживаемую длину инструмента.

- Используйте инструмент самого большого диаметра.

- Избавьтесь от болтовни, отрегулировав давление инструмента, прежде чем вкладывать средства в более дорогую технологию.

Как использовать расточную оправку на токарном станке?

Растачивание – действительно простая процедура, если единственной целью является увеличение существующего отверстия.И нам не нужно беспокоиться о других параметрах инструмента. Но когда вам нужно подумать о конкретном размере с жесткими допусками, все имеет значение.

От выбора расточной оправки до удаления стружки – все должно быть точным и надежным. Вот почему они говорят; Если вам нужно точное растачивание на токарном станке, хорошо иметь небольшие проблемы с ОКР.

Для безупречной работы в процессе растачивания важно знать, как пользоваться расточной оправкой. Сегодняшняя статья посвящена использованию расточной оправки на токарном станке.

Вы также можете прочитать:

Руководство по токарному станку для начинающих

Как измерить поворот токарного станка

Но, прежде чем мы продолжим, вот ваш шанс выиграть токарный станок по дереву Jet 1221VS. Зарегистрируйтесь сейчас, чтобы принять участие в предстоящем розыгрыше. Вы должны быть в этом, чтобы выиграть.

Теперь перейдем к основной теме.

Использование расточной оправки на токарном станке

Растачивание – это одна из основных операций на токарном станке. При желании вы можете сделать это на микротокарном станке. Для успешной операции необходимо выполнение нескольких процедур.В этой связи мы поговорим о порядке использования расточной оправки на токарном станке.

Шаг 1. Выбор расточной оправки

Существует три типа расточной оправки со своими характеристиками и преимуществами.

Быстрорежущая сталь (HSS)

HSS дешевле и прочнее. При износе режущих кромок его можно легко перевернуть на стандартном шлифовальном станке и на хонинговальном камне.

Твердосплавная расточная оправка для пайки

Она может резать в 2,5-5 раз быстрее, чем HSS.Это означает, что он может переносить гораздо больше тепла. Паяный карбид имеет в 2,5 раза больший модуль жесткости, чем сталь. Но когда его режущие кромки изнашиваются, этот тип расточки либо переточен (что очень сложно), либо отбракован.

Твердосплавная расточная оправка со сменными пластинами

Похожа на HSS, но когда радиус режущей кромки имеет меньший угол, обеспечивается лучшая обработка поверхности. Кроме того, он обеспечивает более точный размер отверстия. В то время как режущая кромка с большим радиусом закругления хороша для черновой обработки.

Следовательно, выберите идеальную расточную оправку в соответствии с точностью вашей работы. Скованность – залог утомительного процесса. Поэтому для повышения жесткости лучшим выбором будет расточная оправка с наибольшим диаметром и наименьшей длиной удлинения.

Шаг 2: Измерение расточной оправки

Определение точных размеров расточной оправки также необходимо при использовании токарного станка. Потому что требования различаются от продукта к продукту. Следовательно, выбор идеального размера планки приведет к точному результату.

Измерение расточной оправки может быть выполнено с помощью нескольких инструментов:

- Циферблат или цифровой штангенциркуль

- Калибр для малых отверстий

- Измерительные штифты

- Калибры отверстий

- Телескопические манометры

Шаг 3: Установка

Вот шаги для настройки оправки:

Ориентация

Как правило, расточные оправки не имеют выравнивающих поверхностей. Поэтому необходимо ориентировать верхнюю поверхность режущей кромки параллельно плоскости XZ токарного станка.

Возможны три ориентации расточной оправки. Это отрицательный, нейтральный и положительный рейк. Среди этих трех нейтральный – самый безопасный. Но если вы хотите попробовать любую из других ориентаций, вы должны установить всплывающую подсказку на вертикальной центральной линии шпинделя.

Убедитесь, что у вас есть достаточный зазор для режущего края.

Для резки более слабых материалов, таких как алюминий и пластик, лучше всего использовать положительные грабли. А для резки более прочных материалов, таких как высокопрочная сталь, используйте отрицательные стойки.

Высота

Высота – еще один важный параметр при настройке расточного инструмента на токарном станке. Выбирайте расточную оправку с достаточно регулируемой высотой. Это означает, что как можно ближе к вертикальной средней линии шпинделя.

Настраивая планку, будьте очень внимательны. Потому что, если расточная оправка не находится на вертикальной центральной линии, она наверняка не будет соответствовать вашему желаемому размеру. Вы не только пожалеете о неправильной работе, но и навсегда повредите штангу.

Шаг 4: Выбор параметра резания

Вот факторы, которые необходимо учитывать перед выбором параметра:

Скорость резания

Для расточных оправок предпочтительная скорость резания должна быть равна половине вычисленного значения.Но если срок службы инструмента позволяет, вы всегда можете работать с ограниченной скоростью, превышающей стандартное значение.

Глубина резания

Как и скорость резания, глубина резания также является важным параметром для расточной оправки. В токарном станке для расточной оправки это в два раза больше углового радиуса, что считается максимальной безопасной глубиной резания.

В зависимости от материала считается, что глубина пропила 0,1-0,2 мм является самой безопасной. А в районе 0,002-0,005 мм – это минимальная глубина пропила с учетом материала.

Обратите внимание, что ниже минимальной глубины резания вы получите очень несовместимые размер и качество обработки. Потому что переход инструмента между резанием и размазыванием остается постоянным.

Подача

Четверть углового радиуса – это максимальная скорость подачи расточной оправки.

Заключение

Для успешной и точной работы всегда полезно знать несколько параметров об инструменте перед запуском. Это также делает вашу работу намного более комфортной.

Надеюсь, эта статья поможет вам всякий раз, когда вы пытаетесь использовать расточную оправку на токарном станке.

Глава 10: Расточные станки и станки | Применение режущего инструмента

Растачивание, также называемое внутренним точением, используется для увеличения внутреннего диаметра отверстия. Исходное отверстие проделывается сверлом, или это может быть отверстие с сердечником в отливке. Растачивание позволяет добиться трех целей:

Размер: Растачивание позволяет довести отверстие до нужного размера и отделки. Сверло или развертку можно использовать только в том случае, если желаемый размер является «стандартным» или если специальные инструменты заточены.Сверлильный инструмент может работать с любым диаметром, и он обеспечит необходимую чистовую обработку за счет регулировки скорости, подачи и радиуса при вершине. Прецизионные отверстия можно растачивать с помощью тонко регулируемых расточных оправок.

Прямолинейность: Растачивание позволит выпрямить исходное просверленное или литое отверстие. Сверла, особенно более длинные, могут смещаться по центру и резать под небольшим углом из-за эксцентрических сил на сверле, случайных твердых участков в материале или неравномерной заточки сверла. Полые отверстия в отливках почти никогда не бывают полностью прямыми.Сверлильный инструмент, перемещаемый по траектории с подачей каретки, исправит эти ошибки.

Концентричность: При растачивании отверстие будет концентричным по внешнему диаметру в пределах точности патрона или удерживающего устройства. Для обеспечения наилучшей соосности точение внешнего диаметра и растачивание внутреннего диаметра выполняется за один установ, то есть без перемещения работы между операциями.

Основы токарной обработки, описанные в главах 4 и 5, также применимы к растачиванию.Однако при растачивании существует ряд ограничений, которые необходимо учитывать для достижения высокой скорости съема припуска в сочетании с удовлетворительной точностью, чистотой поверхности и стойкостью инструмента. Поэтому в этой главе более подробно будут рассмотрены ограничения, которые отличают внутреннее точение от внешнего точения. Ниже показана типичная операция растачивания.

Растачивание Большинство операций токарной обработки, которые выполняются при наружном точении, также выполняются при растачивании.При наружном точении длина заготовки не влияет на вылет инструмента, а размер резцедержателя можно выбрать так, чтобы он выдерживал силы и напряжения, возникающие во время операции. Однако при внутреннем точении или растачивании выбор инструмента очень сильно ограничен диаметром и длиной отверстия в заготовке.

Общее правило, применимое ко всем видам обработки, – минимизировать вылет инструмента, чтобы получить наилучшую возможную стабильность и, следовательно, точность.При растачивании глубина отверстия определяет вылет. Стабильность повышается при использовании инструмента большего диаметра, но даже в этом случае возможности ограничены, поскольку пространство, допускаемое диаметром отверстия в заготовке, должно приниматься во внимание для эвакуации стружки и радиальных перемещений.

Ограничения стабильности при растачивании означают, что при планировании и подготовке производства необходимо проявлять особую осторожность. Понимание того, как на силы резания влияют геометрия инструмента и выбранные параметры резания, а также понимание того, как различные типы расточных оправок и зажима инструмента влияют на стабильность, прогиб и вибрация могут быть сведены к минимуму.

Сила резания При зацеплении тангенциальная сила и радиальная сила резания будут пытаться оттолкнуть инструмент от заготовки, что приведет к отклонениям.

Тангенциальная сила будет пытаться оттолкнуть инструмент вниз и от осевой линии. Из-за искривления внутреннего диаметра отверстия также будет уменьшен задний угол. Поэтому для отверстий малого диаметра особенно важно, чтобы заданный угол вставки был достаточным, чтобы избежать контакта между инструментом и стенкой отверстия.

Радиальное отклонение уменьшает глубину резания. Помимо влияния на диаметральную точность, толщина стружки будет меняться с изменением силы резания. Это вызывает вибрацию, которая передается от режущей кромки к державке. Стабильность инструмента и зажима будет фактором, определяющим величину вибрации и ее усиление или гашение.

Геометрия пластины: Геометрия пластины имеет решающее влияние на процесс резания.Положительная пластина имеет положительный передний угол. Угол кромки пластины и задний угол вместе составляют менее 90 градусов. Положительный передний угол означает меньшую тангенциальную силу резания. Однако положительный передний угол достигается за счет заднего или краевого угла. Если угол зазора небольшой, существует опасность истирания между инструментом и заготовкой, а трение может вызвать вибрацию. В тех случаях, когда передний угол большой, а угол кромки небольшой, получается более острая режущая кромка.Острая режущая кромка легче проникает в материал, но ее также легче изменить или повредить кромкой или другим неравномерным износом.

Износ кромок означает, что геометрия пластины изменяется, что приводит к уменьшению заднего угла. Следовательно, при чистовой обработке именно требуемая чистота поверхности детали определяет, когда пластина должна быть заменена. Обычно износ кромок должен составлять от 0,004 до 0,012 дюйма для чистовой обработки и от 0,012 до 0.040 дюймов для черновой обработки.

Угол подъема: Угол подъема влияет на осевое и радиальное направления сил резания. Малый угол подъема создает большую осевую составляющую силы резания, в то время как большой угол подъема приводит к большей силе резания в радиальном направлении. Осевое усилие резания оказывает минимальное отрицательное влияние на работу, поскольку сила направлена вдоль расточной оправки. Следовательно, чтобы избежать вибраций, предпочтительно выбирать небольшой угол в плане, но, поскольку угол в плане также влияет на другие факторы, такие как толщина стружки и направление потока стружки, часто приходится идти на компромисс.

Основным недостатком малого угла подъема является то, что силы резания распределяются по более короткому участку режущей кромки, чем при большом угле подъема. Кроме того, режущая кромка подвергается резкой загрузке и разгрузке, когда кромка входит и выходит из заготовки. Поскольку растачивание обычно выполняется в предварительно обработанном отверстии и обозначается как легкая обработка, малые углы подъема обычно не вызывают проблем. Обычно рекомендуется угол подъема 15 градусов или меньше.Однако при угле подъема в 15 градусов радиальная сила резания будет практически вдвое больше, чем сила резания при угле опережения 0 градусов. Типичная расточная оправка со сменными пластинами и углом врезки 0 градусов показана на предыдущей странице.

Радиус при вершине: Радиус при вершине пластины также влияет на распределение сил резания. Чем больше радиус при вершине, тем больше радиальная и тангенциальная сила резания и возникновение вибрации. Однако это не относится к радиальным силам резания.На отклонение инструмента в радиальном направлении вместо этого влияет соотношение между глубиной резания и размером радиуса при вершине. Если глубина резания меньше радиуса при вершине, радиальные силы резания увеличиваются с увеличением глубины резания. Если глубина резания равна или превышает размер радиуса при вершине, радиальное отклонение будет определяться углом упора. Таким образом, рекомендуется выбирать радиус при вершине несколько меньше глубины резания.Таким образом, радиальные силы резания можно свести к минимуму, используя преимущества максимально возможного радиуса при вершине, что приводит к более прочной режущей кромке, лучшей чистоте поверхности и более равномерному давлению на режущую кромку.

Разрушение и удаление стружки Получение относительно короткой стружки спиральной формы является целью внутреннего точения. Их легко вакуумировать, и они не создают таких больших нагрузок на режущую кромку, когда происходит стружкодробление. Резкое измельчение стружки – это когда получается короткая стружка, которая требует мощности и может увеличить вибрацию расточной оправки.Однако это предпочтительнее, чем наличие длинной стружки, которая может затруднить удаление стружки. На стружкодробление влияет ряд факторов, таких как геометрия пластины, радиус вершины, угол подъема, глубина резания, подача и скорость резания. Как правило, уменьшение подачи и / или увеличение скорости резания приводит к увеличению длины стружки. Форма стружколома влияет на радиус стружки, при этом любой нарост на кромке или кратерный износ также могут действовать как стружколом. Направление потока стружки и то, как она вращается по спирали, зависит от угла опережения или комбинации глубины резания и радиуса при вершине.

Параметры, влияющие на контроль стружки, также влияют на направление и величину силы резания. Следовательно, необходимо выбрать сплав и геометрию пластины, которые вместе с выбранными параметрами обработки удовлетворяют требованиям для хорошего стружкодробления. В то же время станок, расточная оправка и зажим инструмента должны обеспечивать достаточную устойчивость, чтобы противостоять возникающим силам резания.

Во время растачивания поток стружки может иметь решающее значение, особенно при обработке глубоких отверстий.Центробежная сила выдавливает стружку наружу. При растачивании это означает, что стружка остается в заготовке. Оставшаяся стружка может попасть в обрабатываемую поверхность или застрять и повредить инструмент. Как и при внутреннем точении, рекомендуется использовать инструменты с внутренней подачей СОЖ. Затем стружка будет эффективно вымываться из отверстия. Сжатый воздух можно использовать вместо смазочно-охлаждающей жидкости и с желобами; стружку можно выдуть через шпиндель и собрать в контейнер.

Жесткость при растачивании Геометрия деталей может иметь как внешние, так и внутренние токарные операции. Внутреннее одноточечное точение называется растачиванием и может использоваться как для черновой, так и для чистовой обработки. Одноточечные расточные инструменты состоят из круглого вала с одним гнездом под пластину, предназначенного для проникновения в отверстие или полость детали для удаления внутренней заготовки за один или несколько проходов станка.

Ключ к производительности при растачивании – это жесткость инструмента.Расточные оправки часто требуются для раздачи деталей на большие расстояния с целью снятия припуска, как показано ниже. Следовательно, жесткость операции механической обработки снижается, поскольку диаметр инструмента ограничен размером отверстия и необходимостью дополнительного зазора для удаления стружки. Практический предел вылета стальных расточных оправок в четыре раза превышает диаметр их хвостовика. Когда вылет инструмента превышает этот предел, скорость съема металла при растачивании значительно снижается из-за недостаточной жесткости и повышенной вероятности вибрации.

Прогиб расточной оправки: величина прогиба расточной оправки зависит от материала оправки, диаметра, вылета и величины радиальных и тангенциальных сил резания. Прогиб расточной оправки можно рассчитать, но такие расчеты выходят за рамки нашего предполагаемого объема.

Увеличение диаметра инструмента для создания повышенного момента инерции может противодействовать этому отклонению. Выбор расточной оправки из материала с более высоким коэффициентом упругости также может противодействовать прогибу.Поскольку сталь имеет более низкий коэффициент упругости, чем цементированный карбид, расточные оправки из цементированного карбида лучше подходят для больших вылетов.

Компенсация прогиба: Даже при наилучшем зажиме инструмента при растачивании будет наблюдаться некоторая тенденция к вибрации. Радиальное отклонение влияет на диаметр обрабатываемой детали. Тангенциальное отклонение означает, что наконечник пластины перемещается вниз от центральной линии. В обоих случаях на размер и направление сил резания влияют изменения в соотношении между толщиной стружки и геометрией пластины.

Если точный размер отклонения наконечника пластины известен заранее, проблемы можно избежать. Путем позиционирования режущей кромки пластины над средней линией пластина под действием тангенциальной силы займет правильное положение во время обработки. Таким же образом установка машины на глубину резания, превышающую желаемую глубину резания, компенсирует радиальное отклонение. Когда начинается резка, радиальная сила резания уменьшает глубину резания.

Даже если приблизительный прогиб можно рассчитать, практический результат будет несколько другим, потому что зажим никогда не бывает абсолютно жестким и невозможно точно рассчитать силу резания.

Зажим расточной оправки: Малейшая подвижность неподвижного конца расточной оправки приведет к отклонению инструмента. Наилучшая устойчивость достигается при использовании держателя, который полностью закрывает штангу. Как показано на приведенном выше рисунке, этот тип держателя доступен в двух вариантах: жесткий или фланцевый стержень (a) или разделенный блок, который зажимается при затяжке (b).В случае жестко установленного стержня стержень либо предварительно запрессовывается в держатель, либо приваривается. При фланцевом монтаже обычно используется фланец со сквозным отверстием. Фланец обычно наклеивается на стержень планки на расстоянии, обеспечивающем необходимый вылет. Затем стержень подается в держатель и зажимается с помощью винтового соединения или удерживается в револьверной головке.

Менее эффективны те методы зажима инструмента, при которых винт зажимает стержень. Эта форма обычно приводит к вибрации и не рекомендуется.Прежде всего, этот метод нельзя использовать для зажима прутков из цементированного карбида. Твердый сплав более хрупкий, чем сталь, и в результате вибрации могут возникать трещины, которые, в свою очередь, могут привести к поломке.

Расточные оправки Расточные оправки производятся в самых разных стилях. Однонаправленные расточные оправки легко шлифовать, но их трудно регулировать при использовании в револьверных головках, токарных автоматах и обрабатывающих центрах, если они не удерживаются в регулируемом держателе. (См. Иллюстрации ниже.)