Станок зубострогальный: 5Т23В Станок зубострогальный полуавтомат. Паспорт, схемы, характеристики, описание

alexxlab | 06.09.2021 | 0 | Разное

5Т23В Станок зубострогальный полуавтомат. Паспорт, схемы, характеристики, описание

Сведения о производителе зубострогального полуавтомата 5Т23В

Производитель зубострогального полуавтомата 5Т23В Саратовский завод зубострогальных станков, основанный в 1934 году.

Продукция Саратовского завода зубострогальных станков

5Т23В Станок зубострогальный полуавтомат высокой точности. Назначение и область применения

Зубострогальный полуавтомат 5Т23В высокой точности предназначен для нарезания прецизионных мелкомодульных конических колес с прямыми зубьями модулем до т = 1,5 мм и диаметром до 125 мм двумя качающимися в одной впадине резцами методом обкатки и комбинированным методом.

Станок зубострогальный 5Т23В предназначен для нарезания конических колес в мелкосерийном и серийном производстве в отраслях приборостроения и точного машиностроения; может быть использован в других отраслях и видах производства при высоких требованиях к точности нарезаемых колес.

Высокая точность нарезания достигается благодаря наличию в конечных звеньях цепи деления и обкатки высокоточных червячных передач с большим передаточным отношением, а также за счет работы резцов в одной впадине.

Специальный теплообменник гарантирует минимальные температурные деформации станка.

Оригинальное кинематическое построение полуавтомата, удобное расположение органов управления и гитар сменных зубчатых колес, бесступенчатое регулирование скорости обкатки, гидрофикация зажима и отжима заготовки, подвода и отвода бабки изделия создает значительное удобство обслуживания и повышения производительности обработки.

В условиях массового производства имеется возможность встраивания полуавтомата 5Т23В в автоматическую линию.

Станок 5Т23В необходимо установить на опорах и тщательно выверить по уровню с точностью 0,02/1000 мм, устанавливая последний на круговые направляющие стола. После выверки фундамент станка подлить жидким цементом.

После выверки фундамент станка подлить жидким цементом.

Основанием станка 5Т23В может служить бетонный фундамент, глубина которого в зависимости от характера основного грунта должна быть 400—500 мм или общий бетонный пол цеха.

Запрещается устанавливать станок вблизи машин, работающих с динамическими нагрузками (молоты, прессы, строгальные станки и т.п.). В случае вибрации общего пола цеха станок следует установить на отдельный фундамент, оградив его разделительными канавами, или установить на опоры равночастотные типа ОВ-31. Рекомендуется установка станка в термоконстантном помещении. Разработчики: Экспериментальный научно-исследовательский институт металлорежущих станков и Саратовский завод зубострогальных станков.

Класс точности полуавтомата В по ГОСТ 8-77.

Шероховатость обработанной поверхности Ra 1,25 мкм.

Категория качества — высшая. Полуавтомат изготовляется в рядовом и экспортном исполнениях.

Средний уровень звука LA не должен превышать 77 дБА.

Корректированный уровень звуковой мощности LpA не должен превышать 93 дБА.

Основные технические данные зубострогального станка 5Т23В:

Разработчик – ЭНИМС и Саратовский завод зубострогальных станков.

Изготовитель – Саратовский завод зубострогальных станков.

- Наибольший наружный диаметр нарезаемых колес – Ø 125 мм

- Наибольшая ширина нарезаемого колеса – 12 мм

- Наибольший модуль – 0,5..1,5 мм

- Число двойных ходов резцов – 210..660 мин-1, (6 ступеней)

- Мощность привода – 1,1 кВт

- Вес станка полный – 3,1 т

5Т23В Габариты рабочего пространства зубострогального полуавтомата

Габариты рабочего пространства полуавтомата 5т23в

Посадочные и присоединительные базы инструмента зубострогального станка 5Т23В

Посадочные и присоединительные базы станка 5т23в

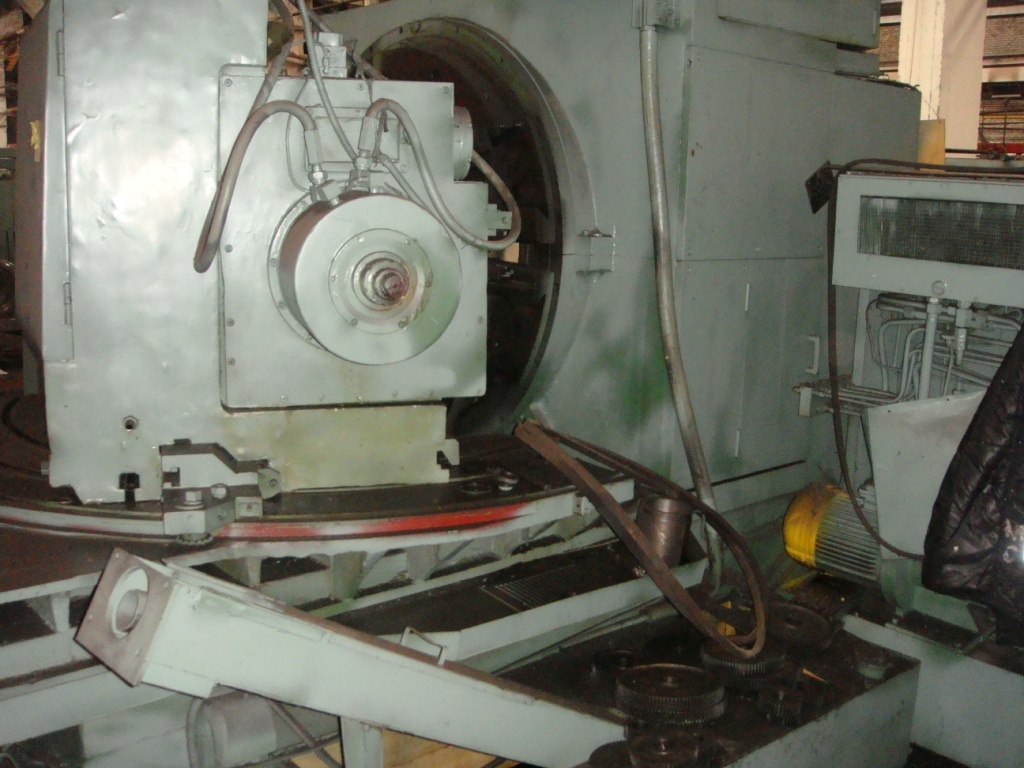

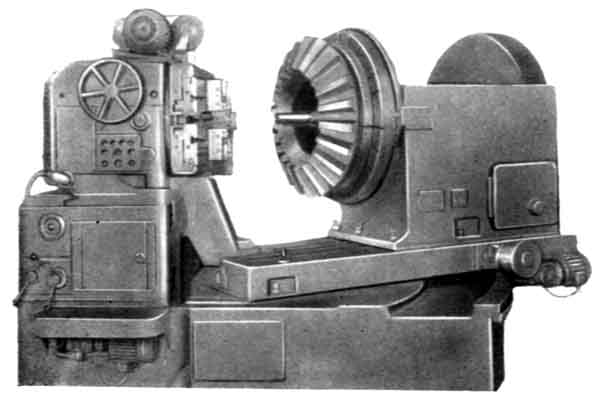

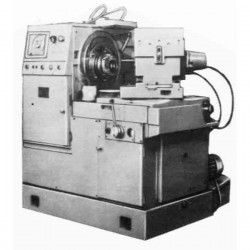

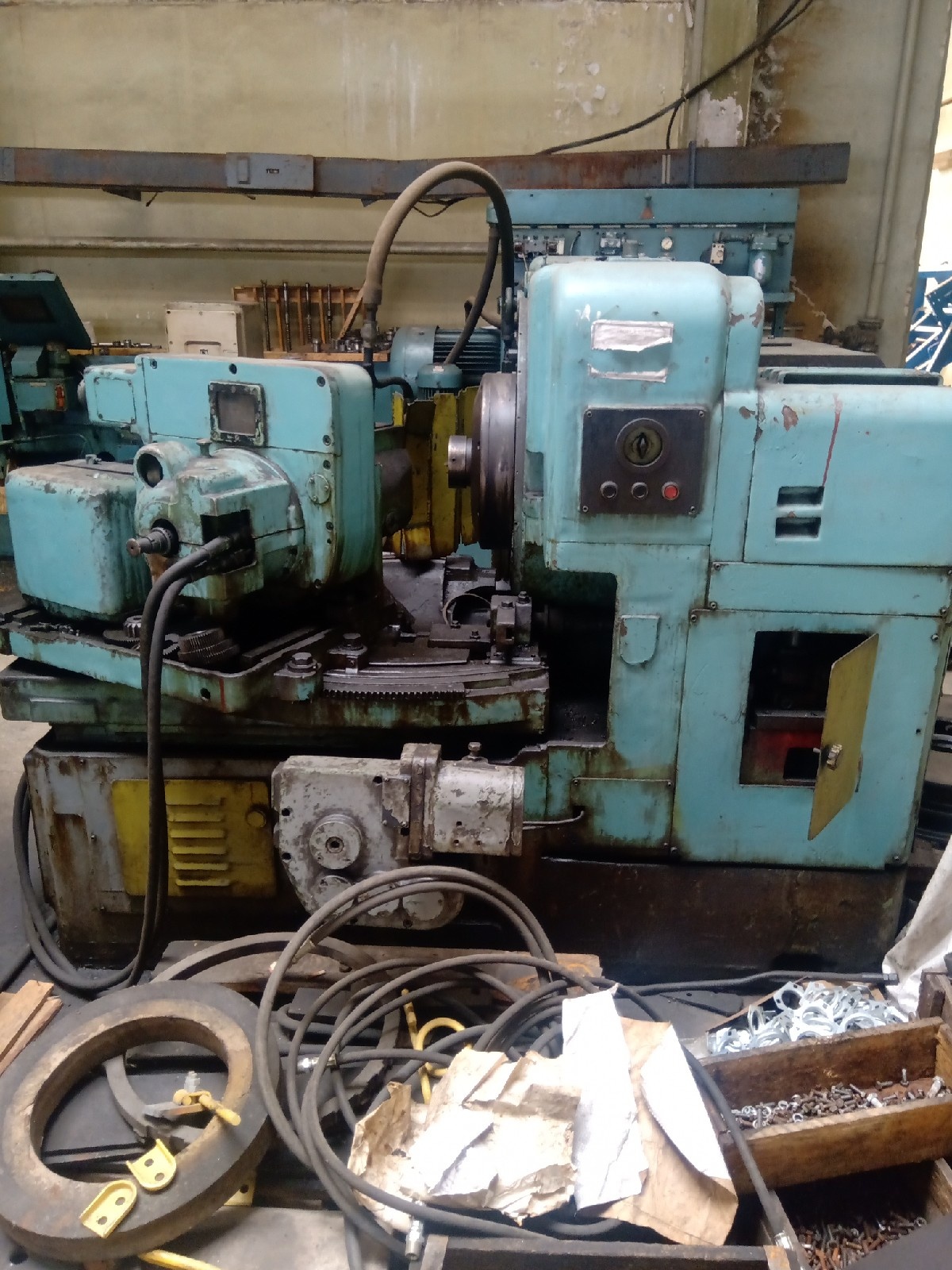

5Т23В Общий вид зубострогального станка

Фото зубострогального станка 5т23в

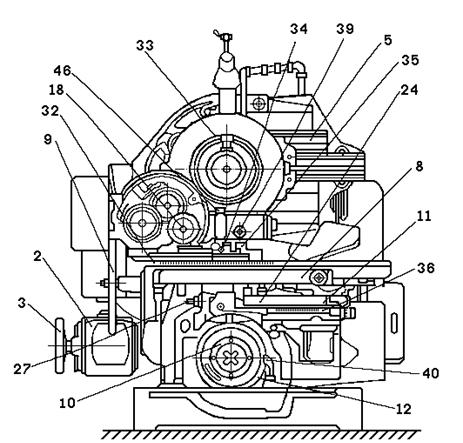

Схема кинематическая зубострогального станка 5Т23В

Кинематическая схема зубострогального станка 5т23в

1. Схема кинематическая зубострогального станка 5Т23В. Смотреть в увеличенном масштабе

Схема кинематическая зубострогального станка 5Т23В. Смотреть в увеличенном масштабе

2. Схема кинематическая зубострогального станка 5Т23В. Смотреть в увеличенном масштабе

На станине слева располагается стойка люльки с планшайбой 3, в радиальных направляющих которой находятся каретки 4 с резцами Каретки с резцами попеременно совершают возвратно-поступательное движение навстречу друг другу. Планшайба 3 смонтирована в круговых направляющих и при обкатке вращается вокруг горизонтальной оси, имитируя производящее колесо. В продольных направляющих станины смонтирован стол 5, несущий бабку 6 изделия. На оправку ее шпинделя насаживают нарезаемую заготовку и закрепляют с помощью гидрозажима. Делительная бабка 6 может поворачиваться вокруг вертикальной оси для установки оси шпинделя (заготовки) под углом φ0 к оси планшайбы (производящего колеса).

Рабочий цикл станка. При нажиме на пусковую кнопку происходит подвод резцов и включается движение суппортов, изделия и качение люльки. Два последних движения составляют обкатное движение, необходимое для образования профиля зуба.

Два последних движения составляют обкатное движение, необходимое для образования профиля зуба.

После окончания обкатки зуба резцы отводятся назад, а люлька начинает быстро поворачиваться в обратную сторону. При этом изделие продолжает вращаться в ту же сторону, что и при рабочем ходе. По окончании обратного поворота люльки цикл повторяется. Поскольку за время обратного хода люльки изделие продолжает вращаться вперед, то к моменту начала следующего цикла будет пропущено определенное число зубьев zi не имеющее общего множителя с числом зубьев нарезаемого колеса Поэтому при повторении цикла столько раз, сколько зубьев в нарезаемом колесе, произойдет нарезание всех зубьев.

Основные кинематические цепи станка 5Т23В

Привод главного движения. Движение от электродвигателя 1 передается через клиноременную передачу 2-3, зубчатые колеса 4-5-6 -7 н далее через сменные колеса a-b зубчатому колесу 8,сидящему на центральном валу люльки. Далее движение передается через колесо 9 кривошипным дискам 12, от которых при помощи шатуна получают качательное движение резцовые суппорты.

Резцовые суппорты должны быть установлены на угол конусности впадины зуба.

Привод подачи. Движение подачи от электродвигателя 27 (см. рис. 5) постоянного тока через клиноременную передачу 28-29, зубчатые колеса 30- 31, 32-33, 38-39-40 и червячную пару 41 -42передается распределительному валу /, который делает один оборот за время нарезания одного зуба. На распределительном валу сидят четыре кулачка. Один из них предназначен для нарезания при комбинированном резании К3, два других служат для переключения золотников цилиндров (K1и К2). отвода резцов и счетчика циклов, а четвертый (К4) действует на путевой выключатель, дающий команду на рабочую и ускоренную частоту вращения электродвигателя 27.

Вращение заготовки. От вала III через зубчатые конические передачи 36-37, 21-22, 23-24 движение передается на гитару деления и через сменные колеса al-bl , cl-dl и делительную червячную передачу 25-26 шпинделю бабки изделия. Шпиндель вращается непрерывно в одну сторону, а люлька, несущая инструмент, совершает возвратно-вращательное движение (качение) на угол, необходимый для обработки впадины зуба.

Привод качения люльки. С вала V вращение передается через зубчатые цилиндрические колеса 19,18 и 16 ведущему колесу 17 реверсивного механизма. Колесо 17 зацепляется попеременно с наружным и внутренним венцами реверсивного колеса 13, заставляя его вращаться то в одну, то в другую сторону. При этом через ведомое зубчатое колесо 43, колеса гитары обкатки а2-B2, с2- d2 вчервячную передачу 11-~10 осуществляется качание люльки.

Схема образования зубьев на станке 5т23в

На рисунке показана схема образования зубьев на станке 5т23в.

Схема поворота люльки на станке 5т23в

На рисунке – схема поворота люльки 1, где показано три положения кареток 2 с резцами 3 соответственно положениям а, в, г на рис. 53. Положение а является исходным; положение г – конечным. Следовательно, в процессе обкатки люлька поворачивается от горизонтального положения 00 вверх на угол θ1 и вниз на угол θ2.

Кинематическая схема люльки зубострогального станка-полуавтомата 5т23в

Прямозубые мелкомодульные конические колеса обрабатывают на зубострогальных полуавтоматах 5Т23В, 5236П, 5М236В и зубофрезерных полуавтоматах 5С237.

Указанные полуавтоматы имеют единую конструктивную базу с рассмотренным выше зуборезным полуавтоматом 5С23П. Их кинематические схемы в основном соответствуют изображенной на рис. 5.4. Главное отличие полуавтоматов заключается в конструкции люльки, а также бабки изделия, у которой отсутствует механизм для вертикального (гипоидного) смещения шпинделя изделия.

Зубострогальные полуавтоматы. В зубострогальных полуавтоматах применяют люльки двух принципиально различных конструкций.

В полуавтоматах 5236П используют люльку типовой конструкций.

Полуавтоматы 5Т23В и 5М236В имеют люльку оригинальной конструкции, отличающуюся от типовой тем, что резцы при нарезании совершают не возвратно-поступательное, а качательное движение и всегда работают в одной впадине зуба. Кроме того, при обратном вспомогательном ходе люльки отводится не стол, а резцедержатели с зубострогальными резцами.

Другие механизмы и устройства зубострогальных полуавтоматов аналогичны рассмотренным выше для полуавтомата 5С23П.

Особенности конструкции зубострогального полуавтомата 5Т23В

В зубострогальных полуавтоматах применяют люльки двух принципиально различных конструкций.

Зубострогальный полуавтомат 5Т23В отличается от полуавтомата 5С23П главным образом конструкцией люльки.

Полуавтоматы 5Т23В и 5М236В имеют люльку оригинальной конструкции, отличающуюся от типовой тем, что резцы при нарезании совершают не возвратно-поступательное, а качательное движение и всегда работают в одной впадине зуба. Кроме того, при обратном вспомогательном ходе люльки отводится не стол, а резцедержатели с зубострогальными резцами.

Другие механизмы и устройства зубострогальных полуавтоматов аналогичны рассмотренным выше для полуавтомата 5С23П.

Схема люльки зубострогального полуавтомата 5Т23В показана на рисунке. Она состоит из корпуса Л, верхнего и нижнего суппортов СВ, СН, привода зубострогальных резцов и механизмов, обеспечивающих отвод резцов при их вспомогательном ходе и обратном, вспомогательном ходе люльки.

Движение на зубострогальные резцы передается от асинхронного электродвигателя М через клиноременную передачу Ø80:Ø208, зубчатые передачи 33:67, 31:69, сменные шестерни скорости резания А:Б, центральное зубчатое колесо z = 95, зубчатые колеса z = 25, z = 25, кривошипные диски Д с кривошипным пальцем КП и шатуны Ш. От шатунов получают качательное движение вокруг оси О, расположенной на рычагах Р, резцедержатели РДВ, РДН (на рис. 5.6 показан привод одного резцедержателя РДН). Уравнение баланса этой кинематической цепи:

1400 (Ø80 / Ø208) (33/67) (31/69) iv (95/25) = nv

iv = А/Б = nv / 452,8

где nv – требуемая частота движения резцедержателей, двойной ход/мин.

Во время вспомогательного хода резцедержатель вместе с резцом отводится от обрабатываемой поверхности. Это осуществляется за счет того, что торцовый кулачок К, вращающийся вместе с кривошипным диском Д, и взаимодействующий с кулачком толкатель Т, поворачивают рычаг Р вокруг оси С1, смещая ось О качания резцедержателя и тем самым отводя резец от обрабатываемой поверхности. Кулачок К является сменным, его выбирают в зависимости от модуля нарезаемого зубчатого колеса.

Кулачок К является сменным, его выбирают в зависимости от модуля нарезаемого зубчатого колеса.

После окончания профилирования очередной впадины зуба по команде распределительного вала осуществляется отвод резцедержателей в позицию деления, а затем выполняется обратный вспомогательный ход люльки. Отвод в позицию деления производится гидроцилиндром Ц который через толкатель Т поворачивает рычаги Р вокруг оси O1, отводя резцедержатели с резцами от заготовки на расстояние, необходимое для вспомогательного хода люльки.

Ход резцов устанавливают за счет изменения положения кривошипного пальца КП (радиус) на кривошипном диске Д рукояткой P1.

Зону работы резцов устанавливают в зависимости от среднего конусного расстояния обрабатываемого зубчатого колеса смещением корпусов KB, КН, рычагов Р рукоятками Р2, РЗ и соответствующим изменением длины шатунов Ш. Установка резцов на угол конусности боковой, поверхности зуба выполняется за счет поворота верхнего и нижнего суппортов СВ, СН.

Остальные механизмы полуавтоматов аналогичны соответствующим механизмам полуавтомата 5С23П.

5Т23В схема зубострогального полуавтомата

Схема работы резцов при нарезании прямого конического зуба

Кинематическая структура зубострогального станка 5т23в

Кинематическая структура станка нарезания прямозубого конического колеса по методу обкатки состоит из двух формообразующих групп:

- Первая группа обеспечивает движение качения В1 и В2 заготовки 1 по плоскому колесу

- Вторая группа – образование формы зуба по длине (В1)

Если резцу 2, размещенному на люльке 3 станка, сообщить прямолинейное возвратно-поступательное движение (от кривошипа 4) по образующей конус заготовки, то на нарезаемом коническом колесе получится прямой зуб.

5Т23В Установочный чертеж зубострогального полуавтомата

Установочный чертеж зубострогального полуавтомата 5т23в

Читайте также: Зубофрезерные станки для цилиндрических колес

5Т23В Станок зубострогальный полуавтомат.

Видеоролик.

Видеоролик. Технические характеристики зубострогального станка 5Т23В

| Наименование параметра | 5т23в | 5236п |

|---|---|---|

| Основные параметры станка | ||

| Класс точности станка по ГОСТ 8-82 и ГОСТ 659-78 | В | П |

| Наибольший окружной модуль нарезаемого колеса, мм | 0,5..1,5 | 0,5..2,5 |

| Внешнее конусное расстояние (длина образующей делительного конуса) обрабатываемых зубчатых колес, мм | 5. .63 .63 | 7..63 |

| Наибольший диаметр нарезаемых колес при передаточном отношении пары 10:1, мм | 125 | 125 |

| Наибольший диаметр нарезаемых колес при передаточном отношении пары 2:1, мм | 110 | 110 |

| Наибольший диаметр нарезаемых колес при передаточном отношении пары 1:1, мм | 90 | 90 |

| Наибольшая длина зуба нарезаемого колеса (Наибольшая ширина зубчатого венца), мм | 12 | 20 |

| Наибольшая высота нарезаемого зуба, мм | 5,5 | |

| Наибольшее число нарезаемых зубьев | 12..200 | 12..200 |

| Рекомендуемое число нарезаемых зубьев | 12..100 | 12..100 |

| Наибольший угол установки суппортов, град | 2°30` | |

| Расстояние от торца шпинделя бабки изделия до центра полуавтомата, мм | 30..140 | 30..140 |

| Угол делительного конуса нарезаемых зубчатых колес (установочный угол бабки изделия), град | 5°. .90° .90° | 5°..90° |

| Люлька | ||

| Наибольший угол качания люльки от центрального положения вверх и вниз, град | 35° | 35° |

| Поворот люльки при наладке, град | 360° | 360° |

| Цена деления окружной шкалы поворота люльки при наладке, град | 1° | 1° |

| Суппорты | ||

| Наибольший угол установки суппортов, град | 8° | |

| Поворот суппорта на одно деление шкалы линейки/ нониуса, мин | 30`/ 2` | |

| Наибольший ход резца при любом угле установки суппортов, мм | 20 | 28 |

| Необходимый выход резца из изделия с тонкого конца зуба, мм | 3 | |

| Необходимый выход резца из изделия с толстого конца зуба, мм | 5 | |

| Тип зубострогальных резцов по ГОСТ 9392-75 | Тип 1, исп 2 | |

| Число двойных ходов резца в минуту, мин-1 | 210, 260, 320, 410, 520, 660 | 160, 200, 250, 315, 400, 500, 630, 800 |

| Скорость обкатки – время рабочего хода при нарезании одного зуба (бесступенчатое регулирование), с/зуб | 5. | 4,5..68,5 |

| Бабка изделия | ||

| Конец шпинделя бабки изделия по ГОСТ 17547-72 | Морзе 4 | Морзе 4 |

| Цилиндрическое отверстие шпинделя бабки изделия, мм | Ø20 х 200 | Ø20 х 200 |

| Цена деления шкалы линейки/ нониуса установки расстояния от торца шпинделя до центра станка, мм | 1,0..0,02 | |

| Стол | ||

| Ход стола, мм | 45 | |

| Наибольшее смещение стола от центрального положения, мм | ±5 | |

| Счетчик циклов | есть | есть |

| Автоматическая остановка станка | есть | есть |

| Привод и электрооборудование станка | ||

| Количество электродвигателей, установленных на станке | 3 | 3 |

| Электродвигатель главного привода, кВт | 1,1 | 1,1 |

| Электродвигатель привода подач, кВт | 1,5 | 1,5 |

| Электродвигатель привода гидронасоса, кВт | 1,5 | 1,5 |

| Суммарная мощность электродвигателей, кВт | 4,1 | 4,1 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 1620 х 1050 х 1415 | 1410 х 1050 х 1415 |

| Масса станка с электрооборудованием и охлаждением, кг | 3185 | 3250 |

- Станок для нарезания спиральнозубых конических колес модели 528с.

Руководство к станку, ЭНИМС, МЗКРС 1956 год.

Руководство к станку, ЭНИМС, МЗКРС 1956 год. - Инструкция по расчету наладочных установок зуборезных станков модели 525 и 528 для нарезания конических колес со спиральными зубьями, ЭНИМС, МЗКРС.

- Руковдство по расчету геометрических размеров гипоидных зубчатых колес и наладок для их нарезания на станках моделей 528с, 528с, 5а27с1, Саратовский завод тяжелых зуборезных станков, 1967 год.

- Руковдство по расчету наладок станков 528с, 525 и 5а27с4п для нарезания конических колес методом обкатки, Саратовский завод тяжелых зуборезных станков, 1969 год.

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы для настройки станка

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация

5А250П Станок зубострогальный полуавтомат для нарезания прямозубых конических колес схемы, описание, характеристики

Сведения о производителе зубострогального полуавтомата 5А250П

Производитель зубострогального полуавтомата 5А250П Саратовский завод тяжелых зуборезных станков, СЗТЗС, основанный в 1947 году.

Станки, выпускаемые Саратовским заводом тяжелых зуборезных станков, СЗТС

5А250П Станок зубострогальный полуавтомат повышенной точности. Назначение и область применения

Зубострогальный полуавтомат 5А250П и 5а250 изготовлен на базе зуборезного полуавтомата 525 для нарезания спиральных конических колес Ø 500.

Зубострогальный универсальный станок 5А250П и 5а250 предназначен для нарезания прямозубых конических колес и применяется в различных производственных условиях, но особо пригоден для мелкосерийного и единичного производства.

На зубострогальном станке 5А250П можно производить и черновое нарезание, хотя для этой цели рекомендуется применять более простые и менее точные специальные станки.

Станок 5А250П работает путем строгания двумя резцами по методу обкатки. Для обработки колес большего модуля предусмотрен механизм врезания при включении которого станок работает путем постепенного врезания инструмента в заготовку. При обработке колес повышенной точности станок может автоматически производить дополнительный чистовой проход.

При обработке колес повышенной точности станок может автоматически производить дополнительный чистовой проход.

Путем простого изменения наладочных установок на станке 5А250П можно нарезать колеса с бочкообразными зубьями.

Особенности конструкции станка

5А250ПРабочий цикл «обкатка — деление» осуществляется при непрерывном зацеплении зубчатых колес кинематической цепи, что обеспечивает плавность работы станка, надежность и долговечность.

Обкатная люлька и шпиндель бабки изделия приводятся в движение при помощи прецизионных червячных передач, колеса которых изготовляются из высококачественной бронзы, что обеспечивает длительное сохранение первоначальной точности станка.

Потери на холостой ход минимальны, так как станок снабжен механизмом ускоренного хода, который включается при обратном повороте люльки. Зажим заготовок и отвод стола в загрузочное положение осуществляются при помощи гидравлики.

К станку может быть поставлена специальная накладная головка, предназначенная для нарезания конических колес с круговыми зубьями. Нарезание осуществляется одним качающимся резцом, имеющим широкий диапазон настройки на радиус качания.

Этим способом можно нарезать при помощи простого резца любое коническое спиральнозубое колесо в пределах технической характеристики станка, включая колеса с выступающей вперед ступицей, которые нельзя нарезать на обычных станках, работающих резцовыми головками.

Станок 5А250П состоит из семи главных узлов:

- Станина (гр. 11)

- Приводная коробка (гр.21)

- Люлька (гр. 34)

- Суппорты (гр. 36)

- Бабка изделия (гр. 41)

- Стол (гр. 42)

- Реверсивный механизм (гр. 51)

- Распределительный барабан (гр. 52)

Режущий инструмент (резцы) крепится на суппортах люльки и устанавливается в определенном положении посредством шкал и установочных приборов.

Изделие крепится на оправке, устанавливаемой в шпинделе бабки изделия и зажимается посредством гидравлического зажимного патрона. Положение изделия определяется установкой бабки под углом на направляющих стола и осевой установкой бабки.

Станок работает методом обкатки, при котором профиль зубьев вырезаемых колес получается в результате согласованного движения инструмента и нарезаемого колеса. При черновом нарезании применяется особый метод, равносильный простому врезанию иструмента в изделие. При таком методе форма нарезаемой впадины совпадает с формой профиля режущего инструмента.

Рабочий цикл станка при чистовом нарезании следующий:

После нажатия пусковой кнопки происходит быстрый подвод изделия и включается возвратно-поступательное движение суппортов, вращение изделия и качание люльки. Два последних движения составляют обкатное движениe, необходимое для образования профиля зуба. По окончании обкатки зуба изделие быстро отводится назад, а люлька начинает быстро поворачиваться в обратную сторону. При этом изделие продолжает вращаться в ту же сторону, что и при рабочем ходе. По окончании обратного хода люльки цикл повторяется, причем, поскольку во время обратного движения изделие продолжало вращаться вперед, к моменту начала следующего цикла будет пропущено определенное число зубьев не имеющее общего множителя с числом зубьев нарезаемого колеса. Таким образом, при повторении цикла столько раз, сколько зубьев в нарезаемом колесе, произойдет нарезание всех его зубьев.

Таким образом, при повторении цикла столько раз, сколько зубьев в нарезаемом колесе, произойдет нарезание всех его зубьев.

При черновом нарезании работа происходит в основном так же, как при чистовом, с той лишь разницей, что величина обкатки сильно уменьшается, а быстрый подвод стола заменяется медленной рабочей подачей, при которой резцы постепенно врезаются в заготовку. По достижении полной глубины впадины стол быстро отводится назад, и происходит обратный поворот люльки на небольшой угол, достаточный для попадания в соседнюю впадину при последующем цикле.

Станок 5А250П может работать в один и в два прохода В первом случае станок по окончании нарезания всех впадин по одному разу автоматически останавливается, во втором случае го этого происходит автоматическая подача стола вперед па величину припуска, оставляемого на второй проход, затем делается еще один проход по всем зубьям, и станок автоматически останавливается.

При серийном производстве работа на станке не требует высокой квалификации, причем один рабочий может обслуживать одновременно несколько станков. Наладка станка должна производиться квалифицированным наладчиком.

Наладка станка должна производиться квалифицированным наладчиком.

Посадочные и присоединительные базы инструмента зубострогального станка 5А250П

Эскиз шпинделя изделия станка 5а250п

5А250П Общий вид зубострогального станка

Фото зубострогального станка 5а250п

Фото зубострогального станка 5а250п

Фото зубострогального станка 5а250п

Фото зубострогального станка 5а250п. Смотреть в увеличенном масштабе

Бабка изделия зубострогального станка 5а250п

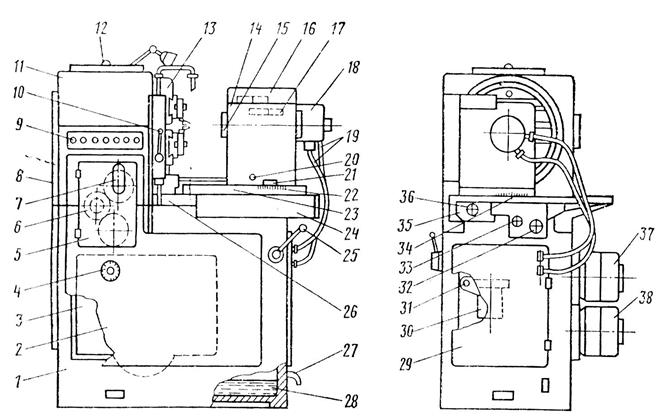

Расположение составных частей зубострогального станка 5А250П

Расположение основных узлов зубострогального станка 5а250п

- 1. Выключатель охлаждения;

- 2. Пульт управления на передней стороне станка;

- 3. Кнопка включения гидравлики;

- 4. Переключатель режима обработки – в один и два прохода;

- 5. Пульт управления на задней стороне станка;

- 12.

Лимб, муфта и рукоятка вращения шпинделя изделия;

Лимб, муфта и рукоятка вращения шпинделя изделия; - 15. Рукоятка перемещения стола;

- 16. Кнопка периодической смазки суппортов;

- 17. Счетчик циклов;

- 20. Рукоятка для перемещения суппортов вручную;

- 30. Рукоятка реверса главного движения (для резания к центру или от центра)

- 33. Рукоятка включения ручного привода.

Схема кинематическая зубострогального станка 5А250П

Кинематическая схема зубострогального станка 5а250п

1. Кинематическая схема зубострогального станка 5А250П. Смотреть в увеличенном масштабе

2. Кинематическая схема зубострогального станка 5А250П. Смотреть в увеличенном масштабе

Схема расположения подшипников зубострогального станка 5А250П

Схема расположения подшипников зубострогального станка 5а250п

Схема расположения подшипников зубострогального станка 5А250П. Смотреть в увеличенном масштабе

Реверсивный механизм зубострогального станка 5А250П

Составное зубчатое колесо реверсивного механизма

Роль реверсивного механизма люльки выполняет составное зубчатое колесо (рис. 91, а). Он состоит из нескольких частей:

91, а). Он состоит из нескольких частей:

- зубчатого сектора внутреннего зацепления a hq, имеющего 196 зубьев;

- зубчатого сектора наружного зацепления cde, имеющего 98 зубьев;

- полуокружностей abc и efq, имеющих по 28 зубьев.

Замкнутый зубчатый контур abcdefqha приводится во вращение зубчатым колесом, имеющим 14 зубьев. Благодаря такому устройству при вращении колеса с числом зубьев 14 в одну сторону замкнутый зубчатый контур abcdefqha будет сообщать составному зубчатому колесу возвратное движение то в одну, то в другую сторону и тем самым реверсирование люльки, несущей режущий инструмент (резцы). Частота вращения колеса, имеющего 14 зубьев, за время цикла обработки однoro зуба нарезаемого колеса может быть найдена из уравнения

n14 = z8 / 14 – 1

где n14 – частота вращения колеса, имеющего 14 зубьев, за время одного качания составного зубчатого контура;

z8 — число зубьев

Гидропривод зубострогального станка 5А250П

Гидравлическая схема зубострогального станка 5а250п

Гидравлическая схема зубострогального станка 5а250п. Смотреть в увеличенном масштабе

5А250П Установочный чертеж зубострогального полуавтомата

Установочный чертеж зубострогального полуавтомата 5а250п

Читайте также: Зубофрезерные станки для цилиндрических колес

5А250П Станок зубострогальный полуавтомат. Видеоролик.

Технические характеристики зубострогального станка 5А250П

Технические характеристики зубострогального станка 5а250п

Технические характеристики зубострогального станка 5а250п. Смотреть в увеличенном масштабе

- Станок для нарезания спиральнозубых конических колес модели 528с. Руководство к станку, ЭНИМС, МЗКРС 1956 год.

- Инструкция по расчету наладочных установок зуборезных станков модели 525 и 528 для нарезания конических колес со спиральными зубьями, ЭНИМС, МЗКРС.

- Руковдство по расчету геометрических размеров гипоидных зубчатых колес и наладок для их нарезания на станках моделей 528с, 528с, 5а27с1, Саратовский завод тяжелых зуборезных станков, 1967 год.

- Руковдство по расчету наладок станков 528с, 525 и 5а27с4п для нарезания конических колес методом обкатки, Саратовский завод тяжелых зуборезных станков, 1969 год.

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы для настройки станка

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация

Зубострогальные станки | ООО «Вебер Комеханикс»

Производитель: TMTW

Зубострогание является широко распространенным способом нарезания прямозубых конических зубчатых колес и относится к категории методов

обкатки. Производительность данного способа не слишком высока, что обусловлено наличием холостого хода строгальных резцов и периодическим делительным поворотом заготовки.

Производительность данного способа не слишком высока, что обусловлено наличием холостого хода строгальных резцов и периодическим делительным поворотом заготовки.

При нарезании колес методом обкатки воспроизводят зацепление конической зубчатой пары. Так как режущее коническое колесо создать нельзя, то при

расчетах и наладке станков и режущего инструмента используют производящее зубчатое колесо, т. е воображаемое зубчатое колесо, боковые поверхности зубьев которого являются производящими поверхностями. Производящим зубчатым колесом конической передачи в этом случае является круговая рейка в виде плоского или плосковершинного колеса. Плоским коническим колесом называют коническое колесо, у которого половина угла при вершине начального конуса равна 90°. Станки, нарезающие зубья конических колес, воспроизводят в процессе нарезания режущими кромками инструментов две боковые поверхности впадины между двумя соседними зубьями плоского конического производящего колеса, либо сам зуб этого колеса.

Основные технические характеристики

| Модель | YK2312 | YK2350 |

| Максимальный модуль зубчатого венца, мм | 2.5 | 10 |

| Максимальный начальный диаметр заготовки, мм | 125 | 500 |

| Максимальная ширина зубчатого венца, мм | 20 | 85 |

| Количество ходов строгального резца, ход/мин | 25-625 | 98-500 |

| Система ЧПУ | GSK (опционально- Fanuc/Siemens) | Siemens 828D |

| Количество ЧПУ-управляемых осей | 4 | 4 |

| Достигаемая степень точности колеса | 6 | 6 |

| Общая установленная мощность, кВA | 10 | 20 |

| Вес, кг | 2500 | 8000 |

Станок зубострогальный модели 5С276ПФ3 | Станконова

Станок зубострогальный модели 5С276ПФ3 предназначен для чистового и чернового нарезания конических колес с прямыми зубьями. Обработка производится двумя зубострогальными резцами методом обкатки или врезания. Метод обкатки применяется для чистовой обработки зубчатых колес. Метод врезания применяется для черновой обработки зубчатых колес.

Обработка производится двумя зубострогальными резцами методом обкатки или врезания. Метод обкатки применяется для чистовой обработки зубчатых колес. Метод врезания применяется для черновой обработки зубчатых колес.

Станок может быть использован в условиях единичного, мелкосерийного, серийного и крупносерийного производства. Зубострогальный станок 5С276ПФ3 легко переналаживается, цикл обработки автоматизирован. Станок оснащен системой ЧПУ.

Станок имеет короткие кинематические цепи, в которые встроены серводвигатели фирмы SIEMENS. Цепи главного движения, обкатки и деления имеют раздельный привод. В цепь главного движения встроен асинхронный электродвигатель. В цепи привода вращения люльки, вращения шпинделя бабки изделия, привода стола встроены отдельные двигатели с редукторами.

Гидросистема станка состоит из импортных комплектующих и управляется от контроллера станка.

Преимуществами применения системы ЧПУ на данном станке являются:

- Быстрая переналадка станка на новую деталь;

- Высокая надежность за счет упрощения механической части станка;

- Бесступенчатое регулирование скоростей главного движения, подачи, обкатки;

- Снижение количества гидроаппаратуры, установленной на станке;

- Отсутствие сменных шестерен, что упрощает наладку станка на новую деталь;

- Ускоренная адаптация обслуживающего персонала.

Для наладки станка на обрабатываемую деталь оператору необходимо выполнить установочные настройки вручную (угловую и осевую установку бабки изделия, развод суппортов и длину их хода, выставку резцов по калибрам), заполнить все необходимые поля в наладочных экранах в диалоговом режиме. Взаимодействие оператора со станком производится через сенсорную панель Simatic TP 700 (Фирмы Siemens).

В целях обеспечения безопасности труда на станке устанавливается кабинетная защита.

Технические характеристики:

| Наименование параметра | Значение |

| Класс геометрической точности станка 5С276ПФ3 по ГОСТ 9153-83 | П |

| Наибольший диаметр обрабатываемого колеса, мм | 500 |

| Внешний окружной модуль, мм — наибольший — наименьший | 1 10 |

| Наибольшая ширина зубчатого венца нарезаемых зубчатых колес | 80 |

| Наибольшая внешняя высота зуба, мм | 22 |

| Наибольшее среднее конусное расстояние, мм | 250 |

| Число зубьев, обрабатываемых зубчатых колес, шт | 10-150 |

Наименьший угол делительного конуса обрабатываемых зубчатых колес, град. | 5 |

| Диаметр конусного отверстия шпинделя бабки изделия, мм | 100 |

| Расстояние от торца шпинделя бабки изделия до центра полуавтомата, мм | 73…375 |

| Частота двойных ходов ползуна, дв.ход/мин | 48-400 |

| Угловая скорость подачи обкаткой, град/с | 0,3…6,0 |

| Тип зубострогальных резцов | 3 |

| Расстояние между шпинделем и центром стола, мм | 150 …800 |

| Система управления | SIEMENS S7-300 |

| Масса станка (без отдельно расположенных агрегатов), не более, кг | 7900 |

| Длина, не более, мм | 2950 |

| Ширина, не более, мм | 2830 |

| Высота, не более, мм | 2300 |

Полуавтомат зубострогальный для конических колес с прямыми зубъями 5С286П

Зубострогальный станок 5С286П предназначен для чистовой и черновой обработки прямозубых конических колес двумя зубострогальными резцами.

На станке можно осуществлять необходимые операции следующими вариантами: нарезание обкаткой, врезанием и комбинированным методом.

Станок в наличии на складе. Цена низкая! Звоните, договоримся.

Преимущества станка среди аналогичных зубообрабатывающих станков:

- изменена компоновка узлов

- самостоятельный бесступенчатый привод цепи обкатки и управления

- отдельный насос для смазки суппортной группы

- специальный механизм обеспечивающий цикл работы при обкатке и врезания

Полуавтомат 5С286П может применяться в единичном и серийном производстве, на малых предприятиях, в мастерских различного профиля

| Параметр | Значение |

|---|---|

| Класс точности: | П |

| Наибольший диаметр обрабатываемой детали, мм | 800 |

| Наибольший модуль обрабатываемых зубчатых колес | 16 |

| Наибольший внешний окружной модуль, мм | 20 |

| Наибольшая ширина зубчатого венца, мм | 125 |

| Наибольший ход резца, мм | 180 |

| Наибольшее среднее конусное расстояние, мм | 450 |

| Число зубьев изделия | 5-150 |

| Время обработки 1 зуба, сек | 12-240 |

| Тип зубострогальных резцов | 4 |

| Мощность, кВт: | 7,5 |

| Размеры (ДxШxВ), мм: | 3615x2970x2375 |

| Масса станка с выносным оборудованием, кг: | 18500 |

Габариты станка

Фундамент станка

Станки зубострогальные – Энциклопедия по машиностроению XXL

Для нарезания прямых зубьев точных конических зубчатых колес в серийном и массовом производстве применяют более производительные станки — зубострогальные, на которых обработка зубьев производится методом обкатки. При обработке зубьев с модулем свыше 2,5 их предварительно прорезают профильными, дисковыми фрезами методом деления таким образом, сложные зубострогальные станки не загружаются предварительной грубой обработкой, и, следовательно, они лучше используются для точной обработки.

[c.312]

При обработке зубьев с модулем свыше 2,5 их предварительно прорезают профильными, дисковыми фрезами методом деления таким образом, сложные зубострогальные станки не загружаются предварительной грубой обработкой, и, следовательно, они лучше используются для точной обработки.

[c.312]

Так, в ряде машин (строгальный станок, зубострогальный, ком- [c.33]

Привод движения резания механических ножовок, малых долбежных станков, зубострогальных и зубодолбежных станков и др. Привод подачи поперечнострогальных станков [c.371]

СТАНКИ ЗУБОСТРОГАЛЬНЫЕ И ЗУБОФРЕЗЕРНЫЕ ДЛЯ ПРЯМОЗУБЫХ КОНИЧЕСКИХ КОЛЕС [c.201]

ГОСТ 8001-56. Станки зубострогальные для конических колес с прямыми зубьями. Основные параметры и размеры. [c.544]

ЗУБОРЕЗНЫЕ СТАНКИ — ЗУБОСТРОГАЛЬНЫЕ СТАНКИ 663 [c.663]

Зубострогальный резец (рис. 6.82, в) имеет призматическую форму с соответствующими углами заточки и прямолинейной режущей кромкой. Передний у и задний а углы образую/ся при установке резца в резцедержателе станка. Эти резцы применяют попарно для нарезания конических зубчатых колес с прямыми зубьями.

[c.352]

6.82, в) имеет призматическую форму с соответствующими углами заточки и прямолинейной режущей кромкой. Передний у и задний а углы образую/ся при установке резца в резцедержателе станка. Эти резцы применяют попарно для нарезания конических зубчатых колес с прямыми зубьями.

[c.352]

ЗУБОСТРОГАЛЬНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС [c.242]

Шлифование прямых зубьев конических зубчатых колес по методу обкатки двумя дисковыми абразивными кругами производится на новых станках, сконструированных на базе зубострогальных (рис. 181, а). [c.331]В других сечениях, перпендикулярных к оси конуса, модуль меньше. Нарезание конических зубчатых колес производят на специальных зубофрезерных и зубострогальных станках. [c.259]

Затем рабочий процесс повторяется. Способ изготовления зубчатых колес фрезерованием дисковой фрезой ограничен колесами, которые работа при сравнительно низкой скорости по начальной окружности, так как вследствие искажения фрезы при закалке, неточности формы самой фрезы и ее установки на станке неизбежно возникают ошибки в профиле зуба. Однако вследствие простоты и дешевизны этот способ нарезания колес очень широко распространен. Особенно он выгоден при массовом производстве зубчатых колес одного и того же размера. Для нарезания зубчатых колес на зубострогальных станках применяют строгальный резец, соответствующий по своей форме впадине между зубьями изготовляемого колеса и совершающий рабочее движение параллельно оси заготовки (рис. 216). После каждого прохода резец передвигается так, чтобы вершина резца переместилась вдоль по профилю зуба.

[c.199]

Однако вследствие простоты и дешевизны этот способ нарезания колес очень широко распространен. Особенно он выгоден при массовом производстве зубчатых колес одного и того же размера. Для нарезания зубчатых колес на зубострогальных станках применяют строгальный резец, соответствующий по своей форме впадине между зубьями изготовляемого колеса и совершающий рабочее движение параллельно оси заготовки (рис. 216). После каждого прохода резец передвигается так, чтобы вершина резца переместилась вдоль по профилю зуба.

[c.199]

Определяют из расчета на прочность (ири нарезании на зубострогальных станках модули могут выбираться нестандартными и дробными) [c.312]

Для подсчета по вышеприведенным формулам координат шаблонов для проверки модульных фрез или направляющих шаблонов для зубострогальных или зубошлифовальных станков, работающих по методу копирования, нужно в предыдущие формулы, куда входит угол со знаком минус, вставить его со знаком плюс. Тогда осевая линия шаблона будет ориентирована не относительно середины зуба, а относительно середины впадины.

[c.555]

Тогда осевая линия шаблона будет ориентирована не относительно середины зуба, а относительно середины впадины.

[c.555]

На устойчивость автоколебательного движения при резании металлов можно оказать влияние путем выбора привода станка. Так, например, на некоторых поперечно-строгальных станках, долбежных, зубодолбежных, зубострогальных станках и т. п. в качестве привода используется кулисный и шатунно-кривошипный механизмы. [c.97]

Цилиндрические зубчатые передачи наружного зацепления могут быть изготовлены методом обкатки и методом одиночного деления на зубофрезерных, зубострогальных или зубодолбежных станках. [c.412]

Зубчатые передачи с внутренним зацеплением нарезаются методом одиночного деления. Методом обкатки они нарезаются, главным образом, долбяками на зубострогальных или зубодолбежных-станках, а методом одиночного деления—дисковыми или пальцевыми фрезами на зубофрезерных станках. При этом устанавливаются специальные суппорты. Максимальный модуль, допускаемый при нарезке зубьев на определенном станке для колес с наружным и внутренним зацеплением, одинаков, а диаметр нарезаемых зубчатых колес с внутренним зацеплением несколько меньше, чем с наружным. Червячные колеса нарезаются на зубофрезерных станках методом обкатки червячными фрезами или профильными резцами,, закрепленными в оправке. Встречаются червячные колеса диаметром 5700 мм, а червяки с диаметром 600 мм.

[c.414]

Максимальный модуль, допускаемый при нарезке зубьев на определенном станке для колес с наружным и внутренним зацеплением, одинаков, а диаметр нарезаемых зубчатых колес с внутренним зацеплением несколько меньше, чем с наружным. Червячные колеса нарезаются на зубофрезерных станках методом обкатки червячными фрезами или профильными резцами,, закрепленными в оправке. Встречаются червячные колеса диаметром 5700 мм, а червяки с диаметром 600 мм.

[c.414]

Конические зубчатые колеса диаметром 450—600 мм в зависимости от передаточного числа зубчатой пары и с модулем до 20 мм обычно изготовляются на зубострогальных станках методом обкатки. Точность этих передач соответствует 7—8 степени. Более крупные конические колеса диаметром до 3000—4500 мм и модулем до 70 мм нарезаются методом одиночного деления на зубострогальных станках по копиру с точностью 9 или 10 степени. Для сокращения пригонки при сборочных работах и уменьшения шума передачи применяют фланкирование профиля зацепления, которое должно быть предусмотрено при профилировании инструмента.

Количество проходов при нарезке конических шестерен резцами на зубострогальных станках модели 5283 [c.442]

Конические колеса. Конические шестерни диаметром до 500 мм и модулем до 20 лш нарезаются главным образом методом обкатки на зубострогальных станках модели 526. На некоторых станках этого типа вместе с прямозубыми можно нарезать косозубые шестерни, изменяется лишь настройка станка. Более крупные шестерни диаметром 1500 мм и модулем до 30 мм нарезаются на станках модели 5283. На этих станках вначале делают прорезку впадины прорезным или ступенчатым резцом, а затем производят срезку углов, черновые и чистовые проходы. Количество прохо- [c.442]

В последнее время в тяжелом машиностроении начали получать применение зубострогальные станки модели 5284 для нарезки конических колес с винтовым зубом диаметром меньше 1500 мм и тметод обкатки одним прямым резцом. Эти станки основаны на принципе непрерывного вращения заготовки на деление и обкатку и одновременно возвратно-поступательного движения резца. [c.443]

[c.443]

Для сокращения машинного времени нарезания конических шестерен в 1,5—2 раза операции черновой прорезки и развалки впадин зубьев производят дисковыми, а для крупных модулей (т>30 мм) пальцевыми фрезами в специальном приспособлении на различных специальных и универсальных станках. После этого на зубострогальных станках выполняют только предчистовую и чистовую строжку профиля зуба. [c.443]

Станки зубофрезерные вертикальные для цилиндрических колес. Нормы точности Станки зубодолбежные. Нормы точности Станки зуборезные для конических колес с круговыми зубьями. Нормы точности Станки зубострогальные для конических колес с прямыми зубьями. Нормы точности Станки зубошлифовальные горизонтальные Нормы точности Станки зубошлифовальные вертикальные-Нормы точности Станки зубошлифовалы1ые с профильным кругом Нормы точности [c.228]

Техническая характеристика станка. Зубострогальный станок модели 5А26 является полуавтоматом.

Он предназначен для нарезания прямозубых конических колес средних модулей. Однако эта модель станка может работать и как широкоуниверсальная машина. Поэтому рекомендуемая заводом-изготовителем, область применения его весьма разнообразна. На чистовых операциях он может работать при единичном, серийном и массовом производствах. На черновых операциях нарезания он пригоден для работы только в условиях единичного и серийного производств для колес несколько меньших размеров, чем на чистовых операциях, а именно до модуля 5 мм, с длиной зуба аоБОмм и наружным диаметром до 450 мм.

[c.253]

Он предназначен для нарезания прямозубых конических колес средних модулей. Однако эта модель станка может работать и как широкоуниверсальная машина. Поэтому рекомендуемая заводом-изготовителем, область применения его весьма разнообразна. На чистовых операциях он может работать при единичном, серийном и массовом производствах. На черновых операциях нарезания он пригоден для работы только в условиях единичного и серийного производств для колес несколько меньших размеров, чем на чистовых операциях, а именно до модуля 5 мм, с длиной зуба аоБОмм и наружным диаметром до 450 мм.

[c.253]Зуборезные станки — см. также Зубодолбежные станки-. Зубопротяжные станки] Зубострогальные станки Зубофрезерные станки — Передачи делительные — Контроль с применением теодолита и автоколлиматора 594, 599, 600 Приспособления для удаления заусениц на торцовых кромках зубьев 62, 63, 121, 530 — Установка заготовок цилиндрических ЗК 110, 111 [c.662]

Метод обкатки обеспечивает непрерывное формообразование зубьев колеса. Нарезание зубчатых колес этим методом получило преимущественное распространение вследствие высокой производительности и значительной точности обработки. Наиболее широко применяют нарезание зубчатых колес методом обкатки на зубофрезерных, зубодолбел[c.351]

Нарезание зубчатых колес этим методом получило преимущественное распространение вследствие высокой производительности и значительной точности обработки. Наиболее широко применяют нарезание зубчатых колес методом обкатки на зубофрезерных, зубодолбел[c.351]

На рис. 6.89 показан зубострогальный станок. На станине 1 слева расположена стойка 3 с люлькой 4. По направляющим люльки перемещаются два резцовых суппорта 5, несущих зубострогалг-ные резцы. Резцы попеременно совершают возвратно-поступательное движение в направлении к вершине конусов конических колес— плоского и заготовки. Число двойных ходов резцсш в минуту устанавливают настройкой гитары скоростей 2. Люлька смонтирована на планшайбе н при обкатке вращается вокруг горизонтальной осп, имитируя вращение плос1сого конического колеса. [c.358]

При нарезании конических зубчатых колес на зубострогальных станках одного типа определяются подача на один двойной ход штос-селя (в мм) и число двойных ходов штосселя в минуту при нарезании конических зубчатых колес на станках другого типа определяются подача (в мм) на один оборот нарезаемого колеса и число двойных ходов штосселя в минуту при нарезании конических зубчатых колес на станках третьего типа определяются подача обкатки (в мм1мин) и число двойных ходов штосселя. Скорости резания для всех этих станков принимаются как постоянные величины для данного обрабатываемого материала.

[c.141]

Скорости резания для всех этих станков принимаются как постоянные величины для данного обрабатываемого материала.

[c.141]

Как было указано выше, цилиндрические зубчатые колеса с прямым, косым и винтовым зубьями можно нарезать на зубострогальных станках с применением долбяков в виде гребенок (реек) (рис. 161, е), которые изготовлять и затачивать проще, чемдолбяки. Зубострогальные станки для нарезания зубчатых колес гребенками работают по принципу обкатки. [c.300]

Оконча1ельное чистовое нарезание зубьев примерно 8-й степени точности производится строганием на зубострогальных станках (рис. 169, а). Станки эти работают методом обкатки (рис. 169, б) два строгальных резца (/ и 2) совершают прямолинейные возвратно-поступательные движения вдоль зубьев обрабатываемой заготовки при обратном ходе резцы немного отводятся от обрабатываемой поверхности для уменьшения бесполезного изнашивания режущей кромки от трения взаимное обкатывание заготовки и резцов обеспечивает получение профиля эвольвенты. Время нарезания зуба в зависимости от материала, модуля, припуска на черновую обработку и других факторов колеблется от 3,5 до 30 сек. [c.313]

Конструктивно производящее колесо оформлено в виде планшайбы (люльки) зубострогального станка, по которой движутся резцо- [c.134]

Прямозубые конические колеса могут быть нарезаны на зубострогальных станках, в которых при обкатке ось вращения производящего колеса (люльки) / (рис. 7.6, а) перпендикулярна обра- [c.260]

Особенное внимание при проектировании машины должно быть обращено на возможность обработки деталей на нескольких станках, желательно недефицитных. Например, в прокатном оборудовании, особенно в рольгангах, встречается большое количество конических шестерен. Так, на один только толстолистовой стан 2800 требуется 1500 конических шестерен, на изготовление которых следует затратить свыше 20 тыс. нормо-час. только по сдной зуборезной операции. Учитывая, что обработка зубьев должна проводиться на дефицитных станках, перед выпуском чертежей необходимо проверить наличие и характеристику зубострогальных станков, имеющихся на заводе. Так, на одном заводе имелся только один станок, нарезающий конические шестерни до модуля 30 мм, и 4 станка, нарезающие шестерни до модуля 20 мм. Однако из-за недооценки возможностей производства конические шестерни рольганга были запроектированы с модулем 22 мм. [c.151]

%d0%b7%d1%83%d0%b1%d0%be%d1%81%d1%82%d1%80%d0%be%d0%b3%d0%b0%d0%bb%d1%8c%d0%bd%d1%8b%d0%b9%20%d1%81%d1%82%d0%b0%d0%bd%d0%be%d0%ba — с русского на все языки

Все языкиАнглийскийРусскийКитайскийНемецкийФранцузскийИспанскийШведскийИтальянскийЛатинскийФинскийКазахскийГреческийУзбекскийВаллийскийАрабскийБелорусскийСуахилиИвритНорвежскийПортугальскийВенгерскийТурецкийИндонезийскийПольскийКомиЭстонскийЛатышскийНидерландскийДатскийАлбанскийХорватскийНауатльАрмянскийУкраинскийЯпонскийСанскритТайскийИрландскийТатарскийСловацкийСловенскийТувинскийУрдуФарерскийИдишМакедонскийКаталанскийБашкирскийЧешскийКорейскийГрузинскийРумынский, МолдавскийЯкутскийКиргизскийТибетскийИсландскийБолгарскийСербскийВьетнамскийАзербайджанскийБаскскийХиндиМаориКечуаАканАймараГаитянскийМонгольскийПалиМайяЛитовскийШорскийКрымскотатарскийЭсперантоИнгушскийСеверносаамскийВерхнелужицкийЧеченскийШумерскийГэльскийОсетинскийЧеркесскийАдыгейскийПерсидскийАйнский языкКхмерскийДревнерусский языкЦерковнославянский (Старославянский)МикенскийКвеньяЮпийскийАфрикаансПапьяментоПенджабскийТагальскийМокшанскийКриВарайскийКурдскийЭльзасскийАбхазскийАрагонскийАрумынскийАстурийскийЭрзянскийКомиМарийскийЧувашскийСефардскийУдмурдскийВепсскийАлтайскийДолганскийКарачаевскийКумыкскийНогайскийОсманскийТофаларскийТуркменскийУйгурскийУрумскийМаньчжурскийБурятскийОрокскийЭвенкийскийГуараниТаджикскийИнупиакМалайскийТвиЛингалаБагобоЙорубаСилезскийЛюксембургскийЧерокиШайенскогоКлингонский

Все языкиАнглийскийТатарскийКазахскийУкраинскийВенгерскийТаджикскийНемецкийИвритНорвежскийКитайскийФранцузскийИтальянскийПортугальскийТурецкийПольскийАрабскийДатскийИспанскийЛатинскийГреческийСловенскийЛатышскийФинскийПерсидскийНидерландскийШведскийЯпонскийЭстонскийЧеченскийКарачаевскийСловацкийБелорусскийЧешскийАрмянскийАзербайджанскийУзбекскийШорскийРусскийЭсперантоКрымскотатарскийСуахилиЛитовскийТайскийОсетинскийАдыгейскийЯкутскийАйнский языкЦерковнославянский (Старославянский)ИсландскийИндонезийскийАварскийМонгольскийИдишИнгушскийЭрзянскийКорейскийИжорскийМарийскийМокшанскийУдмурдскийВодскийВепсскийАлтайскийЧувашскийКумыкскийТуркменскийУйгурскийУрумскийЭвенкийскийБашкирскийБаскский

Станки для обработки зубчатых колес– Найдите производителей и дистрибьюторов в онлайн-справочнике покупателя Gear Technology

Star SU LLC.

ООО «Стар СУ» предлагает новейшие технологии производства зубчатых колес и роторов, предлагая широкий спектр зуборезного оборудования, инструментов и услуг. Подробнее Или посетите сайт www.star-su.com

Bourn & Koch Inc.

Bourn & Koch, Inc. находится в Рокфорде, штат Иллинойс. В 2015 году компании исполнилось 40 лет.Bourn & Koch, Inc. наиболее известна как американский производитель прецизионных станков под брендами Bourn & Koch, Fellows, Blanchard, DeVlieg, Motch & Springfield. Они также являются изготовителями оборудования для длинного списка известных станков американского производства, таких как Acme, American Tool Works, Barber-Colman, Brown & Sharpe, Bullard, Conomatic, DeVlieg, Jones & Lamson, King, Mattison, Rockford Machine Tool. , Спрингфилд и Уайт Сандстранд. Они предоставляют качественные запчасти OEM, обслуживание на месте, услуги по ремонту и модернизации этих машин.Подробнее Или посетите сайт www.bourn-koch.com

DVS Technology America, Inc.

DVS TECHNOLOGY GROUP состоит из немецких компаний, специализирующихся на технологиях токарной обработки, зуборезки, шлифования и хонингования зубьев. Помимо машиностроения и производства станков, а также шлифовальных и хонинговальных инструментов, DVS управляет двумя производственными площадками, где детали для автомобилей обрабатываются в серийном производстве исключительно на станках DVS. Это добавляет высокий уровень производственных ноу-хау к опыту производителей станков и оснастки DVS.Благодаря уникальному сочетанию технологий обработки, инновационного инструментария и производственного опыта для обработки компонентов трансмиссии транспортных средств компания DVS является одним из ведущих поставщиков систем в отрасли. В DVS TECHNOLOGY GROUP работает более 1100 сотрудников по всему миру. В США DVS поддерживает персонал по продажам и обслуживанию, базирующийся в Плимуте, штат Мичиган. Подробнее Или посетите http://www.dvs-technology.com

Gleason Corporation

Миссия Gleason Corporation – предоставить Total Gear Solutions своей глобальной клиентской базе.Gleason – мировой лидер в разработке, производстве и продаже оборудования для производства зубчатых колес и сопутствующего оборудования. Продукция компании используется клиентами в автомобильной, грузовой, авиационной, сельскохозяйственной, горнодобывающей, энергетической, строительной, электроинструментальной и морской отраслях, а также широким кругом клиентов, обслуживающих различные рынки промышленного оборудования. Gleason имеет производственные предприятия в Рочестере, штат Нью-Йорк; Рокфорд, штат Иллинойс; Дейтон, Огайо; Мюнхен и Людвигсбург, Германия; Студен, Швейцария; Бангалор; Индии и Сучжоу, Китай, и имеет офисы продаж и обслуживания в Северной и Южной Америке, Европе и Азиатско-Тихоокеанском регионе.Подробнее Или посетите www.gleason.com

Liebherr America

Liebherr Gear Technology Co. – это ваша точка доступа в Северной Америке к

широкий спектр технически совершенных технологий и процессов производства зубчатых колес. Подробнее Или посетите www.liebherr.com

Mitsubishi Heavy Industries America

Наше семейство зуборезных станков имеет одно имя и многое другое. Зубофрезерные станки, формирователи, бритвы и шлифовальные машины Mitsubishi также используют программное обеспечение Mitsubishi для машиностроения и Mitsubishi, а также общие элементы управления.Вот почему только зубчатые станки Mitsubishi – наиболее полное семейство зубчатых станков – могут обеспечить самые быстрые кривые обучения с ЧПУ и высочайшее качество зубчатых колес. Подробнее Или посетите сайт www.mitsubishigearcenter.com

Samputensili S.p.A.

SU America – это подразделение Samputensili S.p.A. из Болоньи, Италия, и часть многонациональной промышленной группы Maccaferri. Подробнее Или посетите сайт www.samputensili.com

Star SU LLC

SU America является подразделением Samputensili S.П.А. Болоньи, Италия, и входит в состав многонациональной промышленной группы компаний Maccaferri. Samputensili производит машины, инструменты и услуги для индустрии зубчатых передач. Производственные мощности расположены в Италии, Франции, Бразилии, Корее, Японии и США. Подробнее Или посетите сайт www.star-su.com

Зубообрабатывающий станок ST40A | Mitsubishi Heavy Industries Machine Tool Co., Ltd.

Усовершенствованный программируемый формирователь ведущей направляющей шестерни ST40A, включающий разгрузочный механизм с ЧПУ, реализует запрограммированное формование конических и / или коронных шестерен с помощью недавно разработанного разгрузочного механизма с ЧПУ.

Формовочный станок серии STЭлемент

Программируемая направляющая с ЧПУ (опция)

- Программируемая направляющая отведений – самая важная особенность серии ST. Он включает в себя передовые технологии высокоскоростного и высокоточного управления ЧПУ, позволяющие перемещать шпиндель в зависимости от угла спирали фрезы. Это позволяет гибко производить косозубые шестерни с левой или правой спиралью под разным углом наклона в дополнение к цилиндрическим зубчатым колесам.

- Разгрузочный механизм с ЧПУ на станке ST40A позволяет формировать конические и / или коронные шестерни для производства шестерен с более высокой добавленной стоимостью.

Высокая гибкость для поддержки всех типов шестерен

- Встроенное программное обеспечение упрощает производство различных специальных шестерен, в том числе двухступенчатых.

- Широкий ход фрезы (от 30 до 600 ходов / мин) поддерживает как высокоскоростное резание, ориентированное на производительность, так и низкоскоростное резание жестких шестерен.

Высокая гибкость

- Функция быстрого возврата (опция) увеличивает скорость возврата шпинделя для сокращения времени цикла, тем самым устраняя необходимость изменения условий резания.

Более простая эксплуатация

- Встроенное программное обеспечение для программирования автоматически устанавливает условия резания, поэтому вы можете нарезать шестерни, только введя спецификации заготовки и фрезы.

- На панели управления используются простые в использовании кнопочные переключатели и хорошо заметный жидкокристаллический дисплей (ЖКД). На ЖК-дисплее встроенное программное обеспечение отображает специальные диалоговые окна программирования на основе графического пользовательского интерфейса Microsoft Windows для удобной работы.

- Поворотная панель управления повышает удобство работы.

Спецификация машины

Спецификация машины

| Товар / модель | СТ40 | ||

|---|---|---|---|

| Макс.диаметр заготовки | Внешняя шестерня | мм | Φ400 |

| Внутренняя шестерня | мм | Φ400 | |

| Макс. ширина торца шестерни | мм | 115 | |

| Ход фрезы (бесступенчатая) | мин -1 | от 30 до 600 | |

| №сдвига хода | Бесконечная переменная | ||

| Роторная подача | мм / мин | от 2,5 до 3200 | |

| Количество резов | от 1 до 4 | ||

| Диаметр фрезерного шпинделя | мм | Φ110 | |

| Управляемые оси | 6 (7) | ||

| Мощность главного двигателя (постоянная мощность) | кВт | 30 | |

| Масса станка | кг | 8 000 | |

Примечание. Предельные значения для этих элементов определяются шириной лица, углом наклона спирали, количеством ходов в минуту, подачей и другими элементами.

LS 180 F Зубообрабатывающий станок

Компания Liebherr-Verzahntechnik GmbH расширила свой портфель станков для обработки небольших заготовок за счет малой занимаемой площади (платформа 1) профилегибочный станок LS 180 F, оснащенный подвижным салазками режущей головки с электронным управлением. Станок может формировать шестерни меньшего размера в различных осевых положениях за короткое время на переналадку. Машина может быть интересна для мастерских, особенно в авиакосмической отрасли. LS 180 F также является высокопроизводительным, способным выполнять до 1500 двойных ходов в минуту, обрабатывать детали диаметром до 180 мм, максимальный модуль 5 мм.

Формование по-прежнему является предпочтительным процессом изготовления зубчатых колес, которые должны быть частью трансмиссий с минимальным доступным пространством, например, кластерные зубчатые колеса с ограниченным перебегом резца, которые можно обрабатывать за один зажим на новом станке Liebherr, избегая дополнительных настроек.

Раньше такие гибкие приложения могли работать только на больших машинах; По заявлению компании, меньшие формовочные машины не имели необходимых подвижных салазок режущей головки.Новый LS 180 F теперь позволяет компании Liebherr предлагать станки нужного размера с множеством функций и для небольших заготовок.

Новая конструкция фрезерной головки также позволяет обрабатывать детали с внутренними и внешними зубьями шестерни за одну операцию зажима. Для этого машина в стандартной комплектации оснащается двухгусеничным кулачком. LS 180 F по-прежнему доступен с механической спиральной направляющей. Новая версия также совместима со старыми версиями, что означает, что существующие спиральные направляющие и съемные кулачки могут использоваться с LS 180 F.

«Одним из реальных приложений является, например, компонент, используемый для регулировки посадочных закрылков самолетов», – сказал д-р Андреас Мехр из группы разработки и применения технологий шлифования и формовки в Liebherr-Verzahntechnik. «В каждом компоненте есть три шестерни, которые необходимо точно установить относительно друг друга. Вот почему абсолютно необходимо обработать весь процесс обработки зубьев шестерни за один зажим ». Но есть также потенциальные покупатели LS 180 F в производстве насосов, а также в производстве мотоциклов и тракторов.«Эта машина чрезвычайно универсальна», – подчеркнул д-р Мехр. «Учитывая высокую частоту хода 1500 двойных ходов в минуту, эта машина может производить небольшие количества очень рентабельно».

LS 180 F позволяет компании Liebherr сочетать небольшие размеры платформы 1 с приложениями, которые ранее были доступны только на более крупных машинах. LS 180 (без вертикального суппорта режущей головки) будет модернизирован, а LS 180 E (с электронной спиральной направляющей и подвижным суппортом режущей головки) будет спроектирован с нуля в 2017 году.

«В конечном итоге мы сможем предложить такую же максимальную гибкость для машин наименьшего класса, какую мы до сих пор могли делать только с более крупными машинами», – сказал доктор Хансйорг Гейзер, руководитель отдела разработки и проектирования зуборезного оборудования Liebherr-Verzahntechnik.

Технические характеристики

Макс. нормальный модуль 5 мм

Макс. размер заготовки 180 мм

Плавная регулировка частоты хода в стандартной комплектации 1500 DS / мин

Длина хода (с SK 1.70) макс. 70 мм

Межосевое расстояние фрезерного шпинделя / стола станка -30 мм … 285 мм

Угол оси фрезерного шпинделя / стола станка +/- 0,5 °

Ось поворота колонны -1 ° … + 12 °

Диапазон положения хода, салазки фрезерной головки 275 мм

Ось радиальной подачи, каретка стойки 5000 мм / мин

Общий вес 13000 кг

Площадь основания (ДхШхВ) 5000 x 3480 x 2950 мм

Mitsubishi Heavy Industries, Ltd.Глобальный веб-сайт | MHI Machine Tool разрабатывает зубообрабатывающий станок для высокоточных зубчатых колес малых модулей, используемых в роботах –

Станок для высокоточной обработки зубчатых колес SE25 FR PlusТокио, 1 марта 2021 г. – Компания Mitsubishi Heavy Industries Machine Tool Co., Ltd., входящая в состав группы Mitsubishi Heavy Industries, Ltd. (MHI), базируется в Шига, недавно разработала станок SE25FR. Кроме того, «зубодробильный станок, предназначенный для изготовления высокоточных зубчатых колес малого модуля (Note1), используемых в роботах. Одновременно компания разработала малогабаритный режущий инструмент специально для нового зубообрабатывающего станка.Полноценный маркетинг обеих новинок начнется в марте. Предоставляя эту двойную поддержку в высокоточных зуборезных станках и режущих инструментах из одних рук, MHI Machine Tool стремится удовлетворить потребность в редукторах все более высокой точности на расширяющемся мировом рынке роботов.

MHI Machine Tool запустила свою серию высокоточных зуборезных станков “FR Series” (Note2) в августе 2020 года. Новая SE25FR Plus – это высокопроизводительная модель, разработанная специально для обработки зубчатых колес с волнообразной деформацией (Note3), которые требуют высокой точности.Исключительная точность вращения была достигнута за счет использования сверхточных подшипников и двигателей с прямым приводом (Примечание 4) в двух основных компонентах: рабочем столе и режущей головке. Это обеспечивает точность нарезания зубьев класса 3 по ISO, что обеспечивает точность резания выше, чем у модели SE25FR, которая имеет класс ISO 6.

Режущий инструмент с малым модулем, который будет выпущен вместе с SE25FR Plus, отличается недавно разработанным специальным инструментальным материалом и специальным покрытием MightyShield μ для микрообработки.Материал инструмента включает частицы карбида, обеспечивающие повышенную ударную вязкость и износостойкость, а новое покрытие образует однородную тонкую пленку толщиной менее 2 микрометров (мкм), которая не влияет на погрешность формы инструмента. Результатом является превосходное формообразование даже при обработке труднообрабатываемых материалов и возможность получения зубчатых колес до субмикронного уровня. Кроме того, MHI Machine Tool обеспечивает комплексную поддержку зуборезных станков и режущих инструментов, от стадии разработки прототипа до массового производства.

MHI Machine Tool – единственный в Японии производитель зуборезных станков и режущих инструментов. Более того, компания обладает обширными возможностями предложения, охватывающими не только ее высокоточные зуборезные станки, но и все аспекты, связанные с зуборезной обработкой, включая ноу-хау в области резки и автоматизированные системы. В дальнейшем, как ведущий производитель зуборезных станков для поддержки не только обрабатывающей промышленности, но и рынка роботов, которые все чаще используются в сфере здравоохранения и обслуживания, MHI Machine Tool продолжит лидировать в «монодзукури»: традиционная японская концепция мастерства (Примечание 5).

- 1Модуль (м) – это единица измерения размера зуба шестерни. Он получается путем деления диаметра (мм) делительной окружности на количество зубьев.

- 2 Название «Серия FR» происходит от «Используемый редуктор с мелким шагом для роботов». Его разработка была предпринята в ответ на расширение рынка промышленных роботов и роботов для жизнеобеспечения в последние годы, что привело к резкому росту спроса на высокоточные мелкомодульные шестерни внутри прецизионных редукторов, используемых в роботизированных соединениях.

- 3 Зубчатые передачи – это механические устройства, которые используют разницу между эллиптическими и круговыми движениями для уменьшения и вывода динамической скорости вращения.

- 4 Двигатели с прямым приводом приводят в действие свою цель, используя крутящий момент от двигателя напрямую, без прохождения через коробку передач или другой промежуточный механизм; это позволяет снизить износ деталей и потери движения из-за трения и т. д.

- 5 В мае этого года планируется передать бизнес по производству станков, которым в настоящее время занимается MHI Group, включая MHI Machine Tool, в Nidec Corporation и Nidec Group.

Технические характеристики нового зубоотводного станка SE25FR Plus

| SE25FR плюс | ||

|---|---|---|

| Макс. диаметр заготовки | 250 мм | |

| Макс. режущий модуль | 1,25 мм | |

| Макс. ширина передачи | 60 мм | |

| Скорость хода шпинделя | от 180 до 1800 об / мин | |

Малая и гибкая зубообрабатывающая машина

1 января 2017 г.Новый зубофрезерный станок LS 180 F

LS 180 F подходит для обработки кластерных шестерен

Компания Liebherr-Verzahntechnik GmbH расширила свой ассортимент малых заготовок с помощью формовочного станка LS 180 F.Эта небольшая формовочная машина оснащена подвижной салазкой режущей головки, позволяющей формировать форму в различных осевых положениях без длительного времени на переналадку.

«Формовка по-прежнему является предпочтительной технологией изготовления зубчатых колес, которые должны быть частью трансмиссий с минимальным доступным пространством – одна из них представляет собой кластерные зубчатые колеса с ограниченным перебегом резца, которые могут обрабатываться за один зажим без дополнительных затрат времени на переналадку», сказал представитель компании. «На сегодняшний день компания Liebherr может предложить только более крупные станки для таких гибких применений, поскольку его мелкие формовочные станки не имеют необходимой подвижной направляющей режущей головки.Новый LS 180 F теперь позволяет компании Liebherr предлагать станки нужного размера с множеством функций и для небольших заготовок ».

Эта модернизированная конструкция теперь позволяет управлять салазками режущей головки с помощью электроники, что сокращает время настройки и обеспечивает большую точность. Эта функция также позволяет обрабатывать детали как с внутренними, так и с внешними зубьями шестерни за одну операцию зажима. В этой версии формовочный станок в стандартной комплектации оснащен двухгусеничным кулачком. LS 180 F по-прежнему доступен с механической спиральной направляющей.Новая версия также совместима со старыми версиями, что означает, что существующие спиральные направляющие и съемные кулачки могут использоваться с LS 180 F.

.«Одним из реальных приложений является, например, компонент, используемый для регулировки посадочных закрылков самолета», – сказал д-р Андреас Мехр из группы разработки и применения технологий шлифования и формовки в компании Liebherr-Verzahntechnik GmbH. «Каждый компонент имеет три шестерни, которые должны быть точно расположены относительно друг друга. Вот почему абсолютно необходимо обработать весь процесс обработки зубьев шестерни за один зажим.Но есть также потенциальные покупатели LS 180 F в производстве насосов, а также в производстве мотоциклов и тракторов ».

Учитывая диапазон возможных применений, эта машина может быть интересна для мастерских. «Эта машина универсальна, – сказал Андреас Мехр. «Учитывая высокую частоту хода 1500 двойных ходов в минуту, эта машина может производить небольшие количества очень рентабельно».

LS 180 F позволяет компании Liebherr сочетать небольшие размеры платформы 1 с приложениями, которые ранее были доступны только на более крупных машинах.

Функции включают:

- Короткое время наладки с осью ЧПУ

- Интерфейс инструмента SK 40

- Дополнительно: двухгусеничные кулачки (SK 1.70)

- Дополнительно: механическая спиральная направляющая (SK 1.70)

- Эффективная автоматизация.

Технические характеристики:

- Макс. нормальный модуль: 5 мм

- Макс. размер заготовки: 180 мм

- Бесступенчатая регулировка частоты хода в стандартной комплектации: 1500 DS / мин

- Длина хода (с SK 1.70): макс. 70 мм

- Межосевое расстояние фрезерного шпинделя / стола станка: -30 мм; 285 мм

- Угол оси фрезерного шпинделя / стола станка: +/- 0,5 °

- Ось поворота колонны: от -1 ° до + 12 °

- Диапазон положения хода, салазки режущей головки: 275 мм

- Ось радиальной подачи, каретка колонны: 5000 мм / мин

- Общий вес: 13000 кг

- Площадь основания: (Д x Ш x В) 5000 x 3480 x 2950 мм.

За дополнительной информацией обращайтесь:

Liebherr Gear Technology, Inc.

1465 Вудленд Драйв

физиологический раствор, MI 48176-1259

734-429-7225

www.liebherr.us

Зубообрабатывающий | NDE Clarke Pitchline

NDE Clarke Pitchline предлагает комплексные услуги по формированию зубчатых колес и может формировать внутренние и внешние зубчатые колеса и шлицы диаметром до 1000 мм, шириной поверхности до 200 мм и шагом до 10 мод.Наши машины предлагают широкий ассортимент различных подъемных блоков, поэтому мы можем разместить компоненты с максимальной высотой 500 мм. Мы располагаем огромным ассортиментом фрезерных станков в исполнении DIN и BS.

Наши возможности означают, что мы можем формировать зубчатые колеса по образцу или перепроектировать компоненты, если заказчик может предоставить нам образец профиля зубчатого колеса, который ему необходимо вырезать. Мы определим необходимые детали зубчатой передачи, а затем соответствующую форму зубчатой передачи.

Нарезка для печати – еще один вариант, доступный для наших клиентов, при котором заказчик предоставляет бесплатные заготовки и чертежи, а наша высококвалифицированная ячейка для обработки зубчатых колес будет настроена и обработана в соответствии с теми же эффективными процессами и высококачественной системой ISO 9001: 2015, которые мы используем для производства наш стандартный ассортимент продукции.

NDE Центр дизайна и проектирования Кларка Питчлайн в Ковентри (Великобритания) может разработать индивидуальные механизмы для широкого спектра применений. Трехмерные чертежи могут быть созданы с подробными данными о геометрии зубчатых колес, включая центры зубчатых колес, углы винтовой линии, ширину торца и шаг с помощью моделирования методом конечных элементов для поддержки процесса проектирования зубчатых колес. После получения разрешения заказчика профилирование зубчатых колес может быть использовано при производстве прямозубых, планетарных и косозубых зубчатых колес.

На видео ниже показано, как на одном из наших зубообрабатывающих станков Lorenz формировать зубчатую муфту.

Постоянство качества при формовании зубчатых колес поддерживается нашей Системой качества ISO 9001: 2015 и обширным обучением операторов, которое позволяет проводить оценку качества «на станке» во время производства с заключительной процедурой контроля качества с использованием точности КИМ перед упаковкой товаров для отправки. Этому процессу дополнительно способствует сохранение всех производственных процессов внутри компании, инвестиции в обучение и развитие операторов, а также очень низкая текучесть кадров, что способствует исключительной базе навыков в области обработки зубчатых колес.

Свяжитесь с нами, чтобы узнать, что мы можем для вас сделать.

Комбинированные зубофрезерные и зубофрезерные станки

Основные категории Все основные категорииКомпозитная технологияМашинные инструментыЗапчасти и компонентыТочные инструменты и зажимная техникаУслугиСервисное оборудование

Группы продуктов Все группы продукцииАбразивные инструменты и изделия Станки для обработки прутков, профилей и трубСтанки для снятия заусенцевСверлильные станки Станки для нарезки и отделки зубчатых колесОбщие услугиШлифовальные станки Станки для шлифования, притирки и полировкиОбрабатывающие центрыМеханические компонентыФрезерные станки Прочие (композитные) Винтовые и резьбонарезные станкиУслуги для производства Станки для резки листового металлаТокарные станки (9000)

Категории товаров Все категории продуктовАбразивные материалы с алмазомАксессуары (композит) Абразивные материалы на связкеТокарные станки с центральным приводом Заточные и остроконечные фрезерные станкиКомбинированные зубофрезерные и зубофрезерные станкиКонсультанты Оборудование и установки для удаления заусенцев; механическиеАлмазные шлифовальные круги, алмазная пастаПрессовый инструментВнешние угловые врезные шлифовальные станкиЗубчатые режущие центрыШлифовальные станкиШлифовальные центрыШлифовальные станки для других операций (шлифовальные центры) Шлифовальные шпинделиШлифовальные круги, абразивные диски и ленты токарные, фрезерные, расточные, расточные и фрезерные станкиДругие системы удаления заусенцевДругие сверлильные станкиДругие зуборезные станкиДругие общие услугиДругие шлифовальные станкиДругие шлифовальные инструменты и принадлежностиДругие токарные станкиДругие обрабатывающие центрыДругие фрезерные станкиДругие услуги для производстваПараллельно-плоскошлифовальные станкиПлоские круглошлифовальные станкиТочные станкиПроизводство наружно-круглошлифовальных станковВинтовочно-точильные станки и станки для глубокой прокатки резьбонарезные станкиСервисные центры технической документацииa ТионУслуги по проектированию, конструированию, расчету и моделированиюШлифовальные станкиШпоночно-фрезерные станкиТехнические журналыРубошлифовальные станкиРубошлифовальные станки, наружныеУчебные центрыУниверсальные обрабатывающие центрыВертикальные токарные станкиПоворотно-вихревые станки

.