Статья обзор про сварочный полуавтомат: Flama, Сварог, Кедр, Fubag, Foxweld

alexxlab | 28.02.2023 | 0 | Разное

Обзор сварочных полуавтоматов – ЭкоСвар

При покупке сварочного оборудования, а особенно сварочных полуавтоматов MIG/MAG, очень часто встает вопрос, какого производителя и какую модель выбрать? В интернете очень много заказных статей, а обзоры и ТОП-листы сварочных полуавтоматов далеки от реальности. В магазинах и торговых компаниях продавцы рекомендуют тот товар, который выгоднее продавать, а знакомые сварщики, зачастую, варят на старье, которое уже не время покупать. Тонкостей в выборе, как обычно, много.

В помощь покупателю начинаем серию статей посвященных обзору сварочного оборудования: полуавтоматов, инверторов, аргонников и тракторов. Рассматривать будем как профессиональное сварочное оборудование, так и аппараты по-проще. Будем делать обзор всего, что встречается в нашей практике: что встречаем у клиентов, что приносят в ремонт в наш центр сервисного и гарантийного обслуживания. Итак, начнем.

Сегодня остановимся на обзоре сварочных полуавтоматов 2-х популярных немецких производителей: EWM и LORCH. Как обещали, сравнивать будем объективные характеристики без привязанности к брендам и лишней рекламы.

Как обещали, сравнивать будем объективные характеристики без привязанности к брендам и лишней рекламы.

Обзор немецких сварочных полуавтоматов: LORCH против EWM

В нашем сравнении участвуют сварочные полуавтоматы “одноклассники” по цене, немного отличающиеся по используемым технологиям сварки: сварочный полуавтомат LORCH MicorMIG 400 и полуавтомат EWM Taurus synergic 451. Оба производителя заявляют, что данные сварочные полуавтоматы производятся и собираются в Германии. С этим мы еще разберемся далее.

Комплектация сварочных полуавтоматов

Оба аппарата в декомпактном исполнении с жидкостным охлаждением. Аппараты являются профессиональными, но отнести их к промышленному классу нельзя. Хоть владелец наших 2-х аппаратов использует их на полную мощность в производстве серьезных металлоконструкций, но уровень аппаратов пониже промышленного класса. Прежде всего из-за ПВ (продолжительность включения). При работе на полной мощности до 100% она у них не дотягивает. Т.е. оба аппарата подходят для предприятий со средней интенсивностью сварочного производства. Наши сварочные полуавтоматы, участвующие в обзоре, имеют синергетическое управление, т.е. аппарат сам выстраивает нужные параметры сварки. Отличия аппаратов заключается в том, что сварочный полуавтомат LORCH MicorMIG работает по своей запатентованной технологии Micor предполагающей использование резонанса в сварке. Сам термин Micor расшифровывается как микропроцессорный управляемый резонанс. EWM же работает по обычной системе – старый добрый трансформатор. В качестве доп.опций, полуавтоматы оснащены специальными процессами: SpeedArc (у LORCH) и ForceArc (у EWM). Данные специальные процессы представляют собой сварку короткой дугой. Сварочная дуга целенаправленна и пробивает толстый металл. Ее цель – быстрый и тщательный провар толстого металла.

Т.е. оба аппарата подходят для предприятий со средней интенсивностью сварочного производства. Наши сварочные полуавтоматы, участвующие в обзоре, имеют синергетическое управление, т.е. аппарат сам выстраивает нужные параметры сварки. Отличия аппаратов заключается в том, что сварочный полуавтомат LORCH MicorMIG работает по своей запатентованной технологии Micor предполагающей использование резонанса в сварке. Сам термин Micor расшифровывается как микропроцессорный управляемый резонанс. EWM же работает по обычной системе – старый добрый трансформатор. В качестве доп.опций, полуавтоматы оснащены специальными процессами: SpeedArc (у LORCH) и ForceArc (у EWM). Данные специальные процессы представляют собой сварку короткой дугой. Сварочная дуга целенаправленна и пробивает толстый металл. Ее цель – быстрый и тщательный провар толстого металла.

Внешнее исполнение и дизайн сварочных полуавтоматов

Если говорить о дизайне, то оба аппарата достаточно эргономичны. Подающий механизм удобно перемещается по площадке, а длина шланг-пакетов может варьироваться от стандартной до 20м, что очень удобно. Источник тока поставлен на колеса, и вы можете легко передвигать его. Отдельное внимание хотелось уделить подающему механизму.

Подающий механизм удобно перемещается по площадке, а длина шланг-пакетов может варьироваться от стандартной до 20м, что очень удобно. Источник тока поставлен на колеса, и вы можете легко передвигать его. Отдельное внимание хотелось уделить подающему механизму.

Подающий механизм обоих сварочных полуавтоматов имеет 4-х роликовый механизм, что положительно сказывается на подаче сварочной проволоки. Подающий механизм сварочного полуавтомата LORCH MicorMIG имеет подсветку внутри самого подающего. Это очень удобно при работе в цехах, где освещение не всегда в норме. Кроме того основные настройки параметров сварки или, так называемая, синергетика, вынесена также в подающий. На практике это очень удобно. У EWM подающий механизм из металла, у LORCH из специального композитного материала. По ощущениям, это что-то среднее между пластиком и металлом. В этом, кстати нет минуса, т.к. композит является меньшим проводником тока и вероятности возникновения КЗ снижаются в разы. У EWM кстати внутри подающего механизма находится JOB LIST с перечнем сварочных заданий. Еще одна отличительная особенность наших сварочных полуавтоматов – размер самого подающего. У подающего механизма от LORCH MicorMIG диаметр меньше. Это позволяет проносить его в стандартные канализационные люки диаметром 420 мм. Для определенного круга задач это огромный плюс.

У EWM кстати внутри подающего механизма находится JOB LIST с перечнем сварочных заданий. Еще одна отличительная особенность наших сварочных полуавтоматов – размер самого подающего. У подающего механизма от LORCH MicorMIG диаметр меньше. Это позволяет проносить его в стандартные канализационные люки диаметром 420 мм. Для определенного круга задач это огромный плюс.

Обзор системы управления сварочных полуавтоматов LORCH и EWM

Наши сварочные полуавтоматы, участвующие в обзоре, хоть и имеют синергетику, но сами настройки и подготовка к работе отличаются значительно. Внешний вид панели управления сравниваемых аппаратов выглядит следующим образом:

Система подготовки к сварке у обоих аппаратов принципиально отличается. Причем ровно противоположно. У аппаратов EWM внутри подающего механизма размещен перечень сварочных заданий, или, так называемый, JOB LIST, где по таблице видно какому заданию соответствуют определенные технические характеристики сварки. Например, если мы выбираем JOB №1, то вы выбрали материал “А”, защитный газ “В”, и диаметр проволоки “С”. На самой лицевой панели управления мы регулируем сварочный ток, напряжение. Минус в том, что если вдруг этот JOB LIST кто-то отклеил, выбросил или просто спёр, то догадываться какому джобу какой режим соответствует становится очень проблематично.

Например, если мы выбираем JOB №1, то вы выбрали материал “А”, защитный газ “В”, и диаметр проволоки “С”. На самой лицевой панели управления мы регулируем сварочный ток, напряжение. Минус в том, что если вдруг этот JOB LIST кто-то отклеил, выбросил или просто спёр, то догадываться какому джобу какой режим соответствует становится очень проблематично.

У сварочных полуавтоматов LORCH синергетика работает принципиально наоборот. В серии MicorMIG у нас получается 2 панели управления. Когда мы поставили катушку проволоки, тут же в механизме мы совершаем всего 3 действия: выбираем металл, который будем варить, защитный газ и диаметр проволоки, которую мы используем. Мы закрываем подающий и на главной панели управления выбираем толщину металла, который мы будем варить. Все остальные характеристики аппарат выстраивает сам. Причем мы можем осуществлять регулировку как по толщине металла, так и по скорости подачи проволоки. Если мы нашли для себя какой-то режим в котором часто работаем, то можем сохранить его в память под каким-то номером, например JOB №1. Т.е. управление 2-х аппаратов отличается своей полной противоположностью. Тем, кто всегда работает на сварочных полуавтоматах EWM наверняка уже в памяти отпечатались номера имеющихся сварочных заданий. И сварщик наизусть помнит, что JOB №77 – это AlMg, Ar100%, 1,6 мм. А вот если вы меняете сварщиков, то в работе с аппаратом могут быть проблемы, т.к. JOB LIST нужно будет беречь как зеницу ока.

Т.е. управление 2-х аппаратов отличается своей полной противоположностью. Тем, кто всегда работает на сварочных полуавтоматах EWM наверняка уже в памяти отпечатались номера имеющихся сварочных заданий. И сварщик наизусть помнит, что JOB №77 – это AlMg, Ar100%, 1,6 мм. А вот если вы меняете сварщиков, то в работе с аппаратом могут быть проблемы, т.к. JOB LIST нужно будет беречь как зеницу ока.

Вообще у сварочного оборудования LORCH интерфейс более понятный, даже методом тыка можно разобраться, где какой режим и что надо делать. У EWM настройки намного сложнее. По остальным сварочным параметрам оба аппарата имеют возможность регулировки динамики сварочной дуги, что дает им только положительную строну.

Все основные отличия сравниваемых полуавтоматов LORCH и EWM относительно внешнего исполнения и настроек мы перечислили. Поэтому, на сегодня остановимся. Впереди все самое интересное: сравнение сварочных способностей наших полуавтоматов и качества сварки.

Читайте далее:

Обзор сварочных полуавтоматов: качество сварки LORCH против EWM

Полезные статьи из раздела Сварочные полуавтоматы (MIG/MAG/FCAW)

Какой язык вам больше подходит?

украинский или русский

Рубрики

Рейтинг сварочных аппаратов 2022 – ТОП 6 лучших моделей

В процессе выбора вам поможет рейтинг сварочных аппаратов. Мы составили его, ориентируясь на статистику продаж, популярность и…

Как сваривать нержавейку полуавтоматом

Подготовке к сварке. Общие правила по сварке нержавейки. Сварка нержавейки полуавтоматом с газом и без газа.

Как правильно сваривать алюминий полуавтоматом

Поэтапная инструкция сварки алюминия при помощи полуавтомата в среде газа и без использования газа

Как правильно варить полуавтоматом

Виды полуавтоматической сварки. Как настроить аппарат и что нужно для сварки полуавтоматом. Как правильно варить. Советы по выбору полуавтомата.

Как настроить аппарат и что нужно для сварки полуавтоматом. Как правильно варить. Советы по выбору полуавтомата.

Какой фирмы выбрать сварочный аппарат. ТОП-4 лучших производителей 2020

Мы проанализировали украинский рынок инструментов для сварки и выделили лучшие на сегодня фирмы сварочных аппаратов

Рейтинг сварочных полуавтоматов по надежности в Украине – ТОП 7 лучших моделей 2020

Наш обзор сварочных полуавтоматов поможет окончательно определиться с выбором и подобрать для домашнего гаража или мастерской лучшую модель.

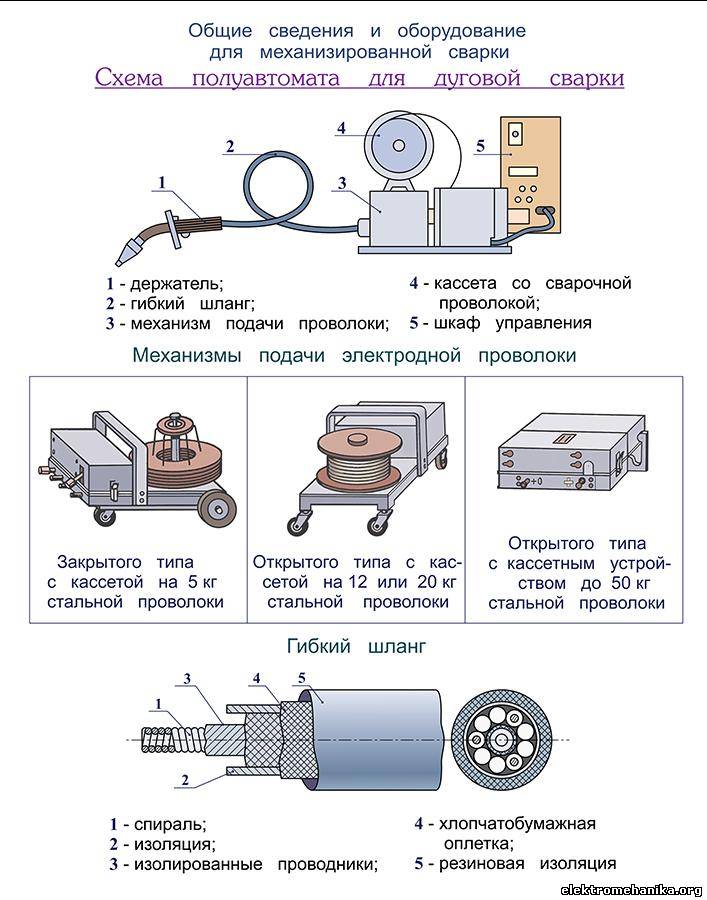

Что такое полуавтоматическая сварка: виды, устройство и принцип работы

В этой статье расскажем вам, что такое сварочный полуавтомат, который соединяет металлы с помощью электродуговой сварки с использованием…

Что такое сварочный аппарат: виды, устройство и принцип работы

Данная статья ознакомит вас с историей сварки, а также даст представление о том, какие сварочные работы существуют, каким аппаратом нужно.

Как выбрать сварочный полуавтомат для дома

В данной статье вы узнаете о главных правилах и критериях выбора сварочного полуавтомата, о том, какие приборы больше подойдут для домашних…

Что лучше выбрать сварочный полуавтомат или инвертор

Данная статья даст вам информацию о том, что наиболее подходящими агрегатами для сварки для дома являются сварочный полуавтомат или инвертор.

Типы и назначение сварочных аппаратов – их особенности и возможности

Выбор качественного сварочного аппарата – продуктивного, компактного и экономного в использовании, а главное – соответствующего вашим…

Обзор модели сварочного полуавтомата DECA D-MIG 635T

Универсальный аппарат для сварки Deca D-MIG 635T от итальянского производителя мощностью 8,5 кВт предназначен для работы с цветными и черными…

Особенности итальянского полуавтомата Deca D-MIG 650T

Большим преимуществом сварочного полуавтомата DECA является высокие показатели шва сварки, которые достигаются благодаря возможности плавной. ..

..

© 2013-2023 Интернет-гипермаркет «STORGOM»

Скажите что-нибудь..

Прикладные науки | Бесплатный полный текст

1. Введение

Автоматическая сварочная система имеет преимущества низкой трудоемкости, хорошего внешнего вида сварного соединения и высокоскоростной сварки в морской трубопроводной промышленности [1,2,3,4,5,6 ]. Сварочная система в строительстве трубопроводов должна быть способна работать в суровых условиях с минимальным вмешательством в техническое обслуживание. Оборудование должно соответствовать современным технологиям, но при этом оно должно легко настраиваться оператором. С точки зрения проектов морских трубопроводов производительность и надежность являются наиболее важными характеристиками автоматической сварочной системы. Сварка труб во многих промышленных применениях, таких как платформы для бурения нефтяных скважин и химические заводы, должна выполняться автоматическим сварочным аппаратом из-за точности, необходимой для предотвращения опасной утечки. Система автоматической сварки должна обеспечивать высокое качество сварки в течение длительного периода времени и не выходить из строя.

Система автоматической сварки должна обеспечивать высокое качество сварки в течение длительного периода времени и не выходить из строя.

Если вода глубокая, трубу можно установить на морское дно несколькими способами. Основные способы укладки подводных труб включают S-образную и J-образную укладку, как показано на рис. 1. При S-образной укладке стыки труб свариваются вместе на борту судна на горизонтальной производственной линии. Морская труба поддерживается стингером для контроля радиуса, когда труба изгибается к морскому дну. Благодаря высокой производительности и возможности укладки труб метод S-образной укладки особенно подходит для укладки труб на мелководье и средних глубинах. Метод J-образной укладки подходит для глубоководья, так как труба выходит из системы укладки в вертикальном положении, а при подходе к морскому дну трубопровод изгибается. Это уменьшенное количество изгибов полезно для установки трубопроводов, чувствительных к усталости. Метод J-образной укладки имеет относительно низкую производительность из-за однопозиционной сварки трубы. Для обеспечения конкурентоспособности морской прокладки трубопроводов необходимо поддерживать производственный баланс между сварочными процессами, минимизировать время рабочего процесса и обеспечивать безупречное качество сварки. Поскольку рабочий процесс осуществляется на барже, плавающей по морю, условия работы более тяжелые, чем на суше. Кроме того, трудно точно получить различные автоматизированные устройства, используемые при работе с трубопроводами, из-за их высокой стоимости. После выравнивания труб внутренним хомутом и окончания строительных работ больше времени тратится на повторяющиеся работы, которые самостоятельно разъединяют сварочную каретку с откручиванием винта в направляющей в обычной сварочной системе. Существуют две разные ситуации, когда используются автоматические сварочные аппараты. При полуавтоматической сварке используется предварительно запрограммированный автоматический сварочный аппарат, но детали загружаются на сварочный стол оператором, который размещает их и включает сварочный аппарат до завершения сварки.

Для обеспечения конкурентоспособности морской прокладки трубопроводов необходимо поддерживать производственный баланс между сварочными процессами, минимизировать время рабочего процесса и обеспечивать безупречное качество сварки. Поскольку рабочий процесс осуществляется на барже, плавающей по морю, условия работы более тяжелые, чем на суше. Кроме того, трудно точно получить различные автоматизированные устройства, используемые при работе с трубопроводами, из-за их высокой стоимости. После выравнивания труб внутренним хомутом и окончания строительных работ больше времени тратится на повторяющиеся работы, которые самостоятельно разъединяют сварочную каретку с откручиванием винта в направляющей в обычной сварочной системе. Существуют две разные ситуации, когда используются автоматические сварочные аппараты. При полуавтоматической сварке используется предварительно запрограммированный автоматический сварочный аппарат, но детали загружаются на сварочный стол оператором, который размещает их и включает сварочный аппарат до завершения сварки. Затем оператор удаляет готовую заготовку и повторяет процесс столько раз, сколько необходимо. Полностью автоматическая сварка исключает человеческий фактор, за исключением функции общего наблюдателя, чтобы убедиться, что машины работают правильно. В этих установках детали и готовые заготовки перемещаются с помощью других машин, таких как ленточные конвейеры, а операция сварки выполняется непрерывно на большом количестве отдельных деталей.

Затем оператор удаляет готовую заготовку и повторяет процесс столько раз, сколько необходимо. Полностью автоматическая сварка исключает человеческий фактор, за исключением функции общего наблюдателя, чтобы убедиться, что машины работают правильно. В этих установках детали и готовые заготовки перемещаются с помощью других машин, таких как ленточные конвейеры, а операция сварки выполняется непрерывно на большом количестве отдельных деталей.

Производительность сварки также сильно зависит от геометрии сварного соединения. В узкой канавке время сварки может быть сведено к минимуму за счет уменьшения количества сварки, но узкая канавка может увеличить дефект сварки, такой как несплавление на боковых стенках [7,8]. Чтобы получить максимальную отдачу от сварки с узкими разделками, сварочная система включает в себя автоматическое отслеживание шва, и без вмешательства оператора необходимо компенсировать условия подгонки. Поскольку системы автоматической сварки труб включают в себя процессы тандемной сварки для увеличения производительности, но поведение нескольких дуг затрудняет наблюдение за центральной линией сварного шва, поэтому обязательно требуется автоматическая система отслеживания шва [9]. ,10,11,12]. Если расчет значения коррекции для отслеживания шва неверен, центральная линия сварного шва ткацкого движения отклоняется от центральной линии сварного шва. При приближении сварочной горелки к боковой стенке возникает подрезной дефект сварки. На другой боковой стенке сварочная горелка находится далеко от стенки разделки под сварку, и происходит неполный провар. В рамках этого исследования была разработана усовершенствованная система автоматической сварки, которая повышает производительность и экономит время благодаря использованию пневматической системы. Направляющая с пневматической системой является составной частью сварочной тележки, так как автоматически соединяет стыки труб. Система автоматической сварки связывается с каждым модулем управления автоматической сваркой и управляет сварочной тележкой. Датчик дуги был разработан для обеспечения высокой точности отслеживания шва и полной автоматизации сварочной системы.

,10,11,12]. Если расчет значения коррекции для отслеживания шва неверен, центральная линия сварного шва ткацкого движения отклоняется от центральной линии сварного шва. При приближении сварочной горелки к боковой стенке возникает подрезной дефект сварки. На другой боковой стенке сварочная горелка находится далеко от стенки разделки под сварку, и происходит неполный провар. В рамках этого исследования была разработана усовершенствованная система автоматической сварки, которая повышает производительность и экономит время благодаря использованию пневматической системы. Направляющая с пневматической системой является составной частью сварочной тележки, так как автоматически соединяет стыки труб. Система автоматической сварки связывается с каждым модулем управления автоматической сваркой и управляет сварочной тележкой. Датчик дуги был разработан для обеспечения высокой точности отслеживания шва и полной автоматизации сварочной системы.

2. Система автоматической сварки

Система автоматической сварки состоит из сварочных аппаратов, контроллера сварки и направляющей, которая выполняет движение, необходимое для сварки кареток. Система автоматической сварки показана на рис. 2. Контроллер сварки отправляет команды управления на сварочную тележку. Сварочная тележка состоит из двух горелок, что позволяет сократить время сварки и повысить производительность. Две сварочные тележки перемещаются по половине направляющей. Конструкция коробки механизма подачи проволоки показана на рис. 3 и состоит из расходомера газа, калибратора механизма подачи проволоки, сварочной проволоки, датчиков напряжения и тока. Расходомер газа измеряет постоянную скорость потока во время сварки.

Система автоматической сварки показана на рис. 2. Контроллер сварки отправляет команды управления на сварочную тележку. Сварочная тележка состоит из двух горелок, что позволяет сократить время сварки и повысить производительность. Две сварочные тележки перемещаются по половине направляющей. Конструкция коробки механизма подачи проволоки показана на рис. 3 и состоит из расходомера газа, калибратора механизма подачи проволоки, сварочной проволоки, датчиков напряжения и тока. Расходомер газа измеряет постоянную скорость потока во время сварки.

3. Характеристики автоматической сварочной системы

3.1. Система управления

Система автоматической сварки состоит из модуля двигателя постоянного тока (DMM), модуля шагового двигателя (SMM), модуля управления сваркой (WCM), модуля мониторинга сварки (WMM) и центрального модуля управления (CCM). как показано на рисунке 4. Каждый модуль представляет собой интеграцию модуля управления в систему автоматической сварки и отправляет команду на сварочную тележку.

3.2. Сварочная тележка

Сварочная тележка движется по окружности трубы и обеспечивает движение сварочных горелок. Сварочные тележки зависят от серводвигателя и перемещаются по направляющей. Контроллер шагового двигателя (SMC) управляет движением сварочной горелки. Конструкция сварочной тележки показана на рисунке 5.

3.3. Управление SMM

SMM обменивается данными с SMC. Четыре платы SMC управляют четырьмя сварочными горелками в системе половинной сварки. Для предотвращения перегрева была установлена пластина радиатора, как показано на рис. 6.

3.4. Управление МСС

Электронное оборудование управления получает информацию от пульта дистанционного управления и передает команды управления сварочным тележкам. Блок-схема CCM показана на рис. 7. Пользователь может задать условия сварки в диспетчере базы данных (DBM), как показано на рис. 8, и отправить команды на сварочные тележки. При заданных значениях сварочная тележка выполняет сварку труб всякий раз, когда ситуация сварки изменяется на основе индекса последовательности. Информация DBM соответствует выбранной программе, передаваемой с пульта дистанционного управления на WCM. WCM, DMM и SMC получают статус каждого модуля в контроллере сварки.

Информация DBM соответствует выбранной программе, передаваемой с пульта дистанционного управления на WCM. WCM, DMM и SMC получают статус каждого модуля в контроллере сварки.

3.5. Управление WCM

WCM управляет сварочной тележкой во время процесса сварки. Сварочная тележка получает от DBM параметры сварки, запланированные пользователем. WCM получает текущее положение сварочной тележки от своего датчика угла с интервалом в 100 мс и сравнивает значения угла, которые определены в каждой последовательности DBM. После передачи команды управления DMM и SMC выполняют сварочные движения, используя значения, заданные в DBM. Блок-схема WCM показана на рисунке 9..

3.6. Управление WMM

Для получения сигналов сварки датчик напряжения был подключен к линии горелки (+) и заземлению (-), а датчик тока использовался в качестве датчика Холла в WMM. Аналоговый вход автоматически регулируется по усилению и смещению, как показано на рис. 10.

4. Интегрированная сварочная тележка с направляющей

Структура направляющей показана на рис. 11. Пневматическая направляющая автоматически собирает трубу. с запорным устройством. Для надежной фиксации трубы используется вертикальная направляющая. Пружинные блоки, позволяющие регулировать усилие натяжения, с помощью которых направляющая жестко фиксируется на внешней поверхности трубы. Запорное устройство плотно фиксирует трубу в положении трубы. Направляющая подстраивается под пневматическую систему без отделения сварочной тележки, как показано на рис. 12.

5. Применение системы автоматической сварки

Отслеживание сварного шва

Отслеживание шва автоматически сваривает осевую линию сварки посредством обработки сигнала в процессе сварки. Были разработаны различные типы алгоритмов обработки сигналов, такие как аппроксимация кривой, интегральный метод и метод скользящего среднего [9,10,11,12]. Требованием к алгоритму отслеживания шва является измерение сигналов сварки (напряжение или ток) и определение смещения геометрии, которое отклоняется от осевой линии сварного шва.

Количество замеров было разделено на измерение значений напряжения в левом (вперед) и правом (назад) направлениях, как показано на рис. 13. Принимая во внимание геометрию U-образной канавки, выбор секция сигнала (начальное и конечное положение) по-разному устанавливается для стабильного отслеживания шва. Сигналы, измеренные вблизи центра дуги, являются плоскими, потому что форма канавки в центре положения аналогична плоской форме. Это означает, что датчик слежения за швом не может определить разницу сигналов между левой и правой стороной во время ткацкого движения. Следовательно, соотношение интервала измерения играет важную роль в чувствительности и надежности датчика слежения за швом.

Среднее значение было рассчитано и сохранено как репрезентативное значение. Участок сигнала, где измеренное значение внезапно изменилось в соответствии с формой разделки под сварку, был исключен из расчета репрезентативного значения.

Скользящее среднее вычисляется по уравнению (1):

Преимущество метода скользящего среднего состоит в том, что можно легко определить частоту среза, изменяя коэффициенты, и в этой статье в сигнале напряжения используется цифровой фильтр нижних частот. Метод прямого скользящего среднего (FMA) рассчитывается по уравнению (2), а число выборок устанавливается равным числу от 1 до 80. Метод обратного скользящего среднего (BMA) рассчитывается по уравнению (3), и выборка число установлено от 80 до 1 в уравнении (3). После расчета FMA и BMA среднее значение скользящего среднего рассчитывается по уравнению (4), а сигнал сварки показан на рисунке 15.

где Valuea(k) — усредненное значение на шаге k. Valuem(k−1) — усредненное значение на шаге k−1. Valuem(k) — измеренное значение сигнала (напряжение) на шаге k, a — коэффициент скользящего среднего. Чтобы вычислить значение коррекции, время плетения рассчитывается во время ткацкого движения слева направо или справа налево. Сигналы напряжения последовательно измеряются во время качательного движения. Ширина переплетения фиксирована, чтобы избежать резких движений переплетения. Наконец, значение коррекции отклонений (V L , V R ) слежение за сварочным швом передается в ткацкое движение. Расчет значения коррекции выполняется по уравнению (5). Функция отслеживания шва сварочной горелки слева направо сравнивает среднее значение измеренных сигналов между начальным и конечным положением и определяет степень отклонения сварочной горелки влево и вправо в соответствии со знаками (+, −) и ценность результата. Максимальное значение коррекции должно быть изменено в соответствии с частотой колебаний, чтобы реализовать надежную систему слежения за швом. В случае высокой частоты колебаний при сварке корневого шва количество корректировок может быть увеличено.

Valuem(k) — измеренное значение сигнала (напряжение) на шаге k, a — коэффициент скользящего среднего. Чтобы вычислить значение коррекции, время плетения рассчитывается во время ткацкого движения слева направо или справа налево. Сигналы напряжения последовательно измеряются во время качательного движения. Ширина переплетения фиксирована, чтобы избежать резких движений переплетения. Наконец, значение коррекции отклонений (V L , V R ) слежение за сварочным швом передается в ткацкое движение. Расчет значения коррекции выполняется по уравнению (5). Функция отслеживания шва сварочной горелки слева направо сравнивает среднее значение измеренных сигналов между начальным и конечным положением и определяет степень отклонения сварочной горелки влево и вправо в соответствии со знаками (+, −) и ценность результата. Максимальное значение коррекции должно быть изменено в соответствии с частотой колебаний, чтобы реализовать надежную систему слежения за швом. В случае высокой частоты колебаний при сварке корневого шва количество корректировок может быть увеличено.

где k — константа в базе данных сварки. VLeft — усредненное значение напряжения в диапазоне обработки данных, а VRight — усредненное значение напряжения в диапазоне обработки данных. На рис. 16 схематически показана геометрия U-образной канавки и последовательность сварки. В таблице 2 приведены условия эксперимента. Время сварки сокращается вдвое по сравнению с системой сварки с одной тележкой, а время подготовки сварки к монтажу сокращается на 1/3. Форма зоны сплавления показана на рисунке 17а, а значение отклонения центральной линии сварного шва составляет ±0,3 мм на рисунке 17b.

6. Выводы

В данной статье разработана система автоматической сварки для повышения производительности и улучшения качества сварки труб. Система автоматической сварки состоит из модуля двигателя постоянного тока, модуля шагового двигателя, модуля управления сваркой, модуля контроля сварки и центрального модуля управления. Системы управления включали в себя модули управления и передавали команды каждому модулю системы автоматической сварки. Направляющая включает в себя сварочную тележку с пневматической системой для экономии времени и повышения производительности. Датчик дуги был разработан для обеспечения высокой точности отслеживания шва и повышения качества сварки. Результат отклонения трассировки шва составил ±0,3 мм.

Система автоматической сварки состоит из модуля двигателя постоянного тока, модуля шагового двигателя, модуля управления сваркой, модуля контроля сварки и центрального модуля управления. Системы управления включали в себя модули управления и передавали команды каждому модулю системы автоматической сварки. Направляющая включает в себя сварочную тележку с пневматической системой для экономии времени и повышения производительности. Датчик дуги был разработан для обеспечения высокой точности отслеживания шва и повышения качества сварки. Результат отклонения трассировки шва составил ±0,3 мм.

Вклад авторов

Ж.-Х.П. и Х.-С.М. задумал и спроектировал эксперименты; Дж.-Х.П. провел эксперименты; Дж.-Х.П. и Х.-С.М. проанализировали данные; Х.-С.М. предоставленные реагенты/материалы/инструменты анализа; Дж.-Х.П. написал бумагу. Все авторы прочитали и согласились с опубликованной версией рукописи.

Финансирование

Это исследование было профинансировано за счет разработки интеллектуального морского робота для повышения удобства работы под водой.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Гао, Ю.; Чжао, Х .; Чжан, Х. Применение технологии автоматической сварки в проекте газопровода Запад-Восток. Нефть Газ Хранение Transp. 2003 , 22, 53–55. [Google Scholar]

- Ван Р.; Го, Р.Дж. Разработки технологии автоматической кольцевой сварки трубопроводов. электр. Сварка. Мах. 2011 , 41, 53–55. [Google Scholar]

- Anxin, H.; Су, Х .; Хуафэн, С. Текущая ситуация с автоматической сваркой внутренних трубопроводов большой протяженности. Нац. Газойль 2006 , 24, 12–14. [Google Scholar]

- Ли Хелин, Дж. Л.; Вэй, Т. Высококачественные трубопроводы и транспортировка под высоким давлением: значительный прогресс в технологии трубопроводов для транспортировки нефти и газа в Китае. Китай инж. науч. 2010 , 12, 84–90. [Google Scholar] “> Япп, Д.; Блэкман, С.А. Последние разработки в области высокопроизводительной сварки трубопроводов. Браз. Произв. конгр. 2004 , 26, 89–97. [Google Scholar] [CrossRef][Зеленая версия]

- Ю, З.; Чжан, В .; Чжан, З. Тенденции развития газопровода Китая и соответствующие технические проблемы. Нефть Газ Хранение Transp. 2012 , 31, 321–325. [Google Scholar]

- Ким Р.-Х.; Чой, Г.-Д.; Ким, К.-Х.; Чо, Д.-В.; На, С.-Дж. Характеристики дуги при импульсной сварке GMA с острыми углами разделки. Сварка. Дж.

- Kim, J.W. Исследование анализа конвекции сварочной ванны и отслеживания шва с учетом характеристик длины дуги при сварке GMA. Кандидат наук. Thesis, KAIST, Daejeon, Korea, 1991. [Google Scholar]

- Moon, H.-S.; Ко, С.-Х. Автоматическая система сварки трубопроводов, оснащенная шестью сварочными тележками, лазерным датчиком и датчиком дуги для укладки трубопровода в море.

В материалах конференции ISOPE, Ванкувер, Британская Колумбия, Канада, 6–11 июля 2008 г. [Google Scholar]

В материалах конференции ISOPE, Ванкувер, Британская Колумбия, Канада, 6–11 июля 2008 г. [Google Scholar] - Мун, Х.-С.; На, С. Исследование алгоритма отслеживания шва с учетом дефектов сварного шва при горизонтальной угловой сварке. Корейская сварка. соц. 1996 , 2, 139–141. [Google Scholar]

- Хосла, П.К.; Нойман, CP; Принц, Ф.Б. Алгоритм для приложений отслеживания швов. Междунар. Дж. Робот. Рез. 1985 , 4, 27–41. [Google Scholar] [CrossRef]

- Ким, Дж. В.; На, С.Дж. Исследование алгоритма датчика дуги для отслеживания сварного шва при дуговой сварке стыковых соединений в среде защитного газа. проц. Инст. мех. англ. 1991 , 205, 247–255. [Google Scholar] [CrossRef]

Рисунок 1. Интегрированные системы укладки труб: ( a ) система S-образной укладки и ( b ) система J-образной укладки.

Рисунок 1. Интегрированные системы укладки труб: ( a ) система S-образной укладки и ( b ) система J-образной укладки.

Рисунок 2. Автоматическое сварочное оборудование в системе трубопроводов.

Рисунок 2. Автоматическое сварочное оборудование в системе трубопроводов.

Рисунок 3. Конструкция коробки подачи проволоки.

Рисунок 3. Конструкция коробки подачи проволоки.

Рисунок 4. Блок-схема системы автоматического управления сваркой.

Рисунок 4. Блок-схема системы автоматического управления сваркой.

Рисунок 5. Структура сварочной тележки: ( a ) вертикальный вид и ( b ) горизонтальный вид.

Рис. 5. Структура сварочной тележки: ( a ) вертикальный вид и ( b ) горизонтальный вид.

Рисунок 6. Блок-схема платы модуля шагового двигателя (SMM).

Рисунок 6. Блок-схема платы модуля шагового двигателя (SMM).

Рисунок 7. Блок-схема центрального модуля управления (ЦУМ).

Рисунок 7. Блок-схема центрального модуля управления (ЦУМ).

Рисунок 8. Пользовательский интерфейс для настроек сварки с помощью менеджера базы данных (DBM).

Рисунок 8. Пользовательский интерфейс для настроек сварки с помощью менеджера базы данных (DBM).

Рисунок 9. Блок-схема платы модуля управления сваркой (WCM).

Рисунок 9. Блок-схема платы модуля управления сваркой (WCM).

Рисунок 10. Блок-схема платы модуля контроля сварки (WMM).

Рисунок 10. Блок-схема платы модуля контроля сварки (WMM).

Рисунок 11. Описание системы сварочных направляющих.

Рисунок 11. Описание системы сварочных направляющих.

Рисунок 12. Установка направляющей для сварки труб пневмосистемой: ( а ) Блокировка направляющей, ( б ) разблокировка направляющей, ( с ) демонтаж направляющей с трубы и переход к следующей станция.

Рисунок 12. Установка направляющей для сварки труб пневмосистемой: ( а ) Блокировка направляющей, ( b ) разблокировка направляющей, ( c ) демонтаж направляющей с трубы и переход к следующей станции.

Рисунок 13. Выбор сигнального участка для отслеживания сварного шва: ( a ) Сварка корневого прохода, ( b ) Сварка заполняющего прохода.

Рисунок 13. Выбор сигнального участка для отслеживания сварного шва: ( a ) Сварка корневого прохода, ( b ) Сварка заполняющего прохода.

Рисунок 14. Методика отслеживания сварочного шва.

Рисунок 14. Методика отслеживания сварочного шва.

Рисунок 15. Скользящий усредненный сигнал (напряжение).

Рисунок 15. Скользящий усредненный сигнал (напряжение).

Рисунок 16. Схема U-образной канавки без корневого зазора: ( a ) Деталь соединения и ( b ) последовательность сварки.

Рисунок 16. Схема U-образной формы канавки без корневого зазора: ( a ) Деталь соединения и ( b ) последовательность сварки.

Рисунок 17. Результаты отслеживания сварного шва: ( a ) Форма сварного валика с зоной сплавления и ( b ) отклонение отслеживания шва при сварке в сплошном проходе.

Рис. 17. Результаты отслеживания сварного шва: ( a ) Форма сварного валика с зоной сплавления и ( b ) отклонение отслеживания шва при сварке в сплошном проходе.

Таблица 1. Функция модуля управления в отслеживании сварочного шва.

Таблица 1. Функция модуля управления в отслеживании сварочного шва.

| Index | Weaving | WCM | WMM | SMM |

|---|---|---|---|---|

| 1 | ① → ② | Calculation of weaving time | − | Correction value for left and right |

| 2 | ② → ③ | Передача измерения значения напряжения | Получение измерения напряжения | − |

| 3 | ③ → ④ | − | Receive the voltage value and number of samples | − |

| 4 | ④ → ① | Receive the voltage value Calculate the correction value Передача значения коррекции | Расчет среднего скользящего среднего Передача значения напряжения | Получение значения коррекции |

Таблица 2. Состояние сварки.

Состояние сварки.

Таблица 2. Состояние сварки.

| Проходит № | Ток и полярность | Ток (А) и ход/след | Напряжение (В) и ход/след | Скорость движения (см/мин) | Оцил. Частота [SPM] | |

|---|---|---|---|---|---|---|

| Корень | DC (+) | Свинец: 252 | свинец: 25,5 | 63 | 0.6 | 444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444н|

| Trail: 246 | Trail: 24. 5 5 | |||||

| Hot | DC (+) | Lead: 252 | Lead: 25.5 | 63 | 0.6 | 220 |

| Trail: 246 | Trail : 24.5 | |||||

| Fill 1 | DC (+) | Lead: 247 | Lead: 25 | 62 | 1.8 | 200 |

| Trail: 233 | Trail: 24. 5 5 | |||||

| Fill 2 | DC (+) | Lead: 243 | Lead: 25 | 63 | 2.7 | 200 |

| Strip | DC (+) | Trail: 237 | Trail: 25.5 | 62 | 2.7 | 200 |

| Cap | DC (+) | Lead: 247 | Lead: 24.5 | 66 | 2. 7 7 | 200 |

| Trail: 233 | Trail: 24 |

© 2020 авторами. Лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).

УНИДРАЙВ 500 (230 В

Для дополнительной информации свяжитесь с нами

(пока отзывов нет) Написать обзор

Leister

UNIDRIVE 500 (230 В

Рейтинг Требуется Выберите Рейтинг1 звезда (худший)2 звезды3 звезды (средний)4 звезды5 звезд (лучший)

Имя Требуется

Электронная почта Требуется

Тема отзыва Требуется

Комментарии Требуется

- Артикул:

- 163,144

Текущий запас:

- Описание

Артикул: 163. 144

144

UNIDRIVE 500 – безопасный и экономичный – везде

UNIDRIVE 500 – это компактный сварочный полуавтомат, который впечатляет своими многочисленными преимуществами. Руководствуясь двумя рукоятками, вы добьетесь нужного давления, чтобы обеспечить безопасную и адекватную сварку. Этот легкий инструмент позволяет менять направление сварки благодаря вращающемуся соплу и реверсивному приводу. Наконец, он сваривает кровельные мембраны в три раза быстрее, чем ручная сварка. UNIDRIVE 500 — безопасный и экономичный — везде.

- Надежный : Эргономичная рукоятка обеспечивает правильное давление при сварке

- Безопасный : Постоянные параметры и надежное качество даже при пониженном напряжении

- Быстрый : До трех раз быстрее, чем сварка вручную привод позволяет выполнять сварку в любом направлении

- Практичный : Компактный и легкий автоматический сварочный аппарат: 9,9 фунта.

В материалах конференции ISOPE, Ванкувер, Британская Колумбия, Канада, 6–11 июля 2008 г. [Google Scholar]

В материалах конференции ISOPE, Ванкувер, Британская Колумбия, Канада, 6–11 июля 2008 г. [Google Scholar]