Стол для фрезерного станка своими руками: Фрезерный стол своими руками. Автор Геннадий г. Севастополь

alexxlab | 22.11.1985 | 0 | Разное

Фрезерный стол своими руками: чертежи, видео, фото

По сравнению с ручным инструментом, фрезерный стол своими руками позволяет получать более точную степень обработки материала. Жестко установленный фрезер, уверенно режет различные породы дерева, пластик, древесно-стружечные плиты с покрытием. На нем можно не только снять фаску, но сделать паз, шлиц, прорезь, шип, канавку, фигурную выборку профиля.

Самодельный фрезерный стол

Содержание

Как выбрать практичный вариант

Есть разные способы изготовить самодельный фрезерный стол, но принципы конструкции у большинства моделей совпадают.

Сначала выбирают один из 3 типов фрезерной установки, определяющий габариты и расположение этого оборудования в столярной мастерской:

- Навесной. Отдельный агрегатный блок, который крепится к пильному станку сбоку на струбцинах. Позволяет использовать рабочую поверхность другого оборудования, легко снимается, убирается своими руками в сторону в случае ненадобности.

- Переносной. Настольная модификация, которую стремятся сделать с минимально необходимыми размерами станины и фрезерного стола. Эффективный станок в использовании при частых переездах по строительным площадкам.

- Стационарный. Основной тип стола для налаженного производства, при условии достаточного пространства в помещении. Это уже не просто фрезер, а оборудованное рабочее место.

Разрабатывать своими руками чертеж будущего стола нужно, уже зная установочные размеры, массу фрезерной части (с двигателем). Сечение, расположение несущих элементов должны сочетать прочность и свободный доступ для монтажа, обслуживания.

Материалы для самостоятельного изготовления

Рабочая плоскость стола обеспечивает ровное скольжение заготовки в одной плоскости. С этой задачей хорошо справляются листы ЛДСП, МДФ. Чтобы не было прогиба столешницы под весом фрезера, берут плиту сечением 2,6/ 3,6 см. На боковые части достаточно листа ДСП, толщиной от 1,6 см.

Монтажная пластина, на которую прикрепляют массивный фрезер, по определению имеет высокую прочность, жесткость. Из листовых материалов для нее подходят металл, текстолит, фанера твердых пород дерева. Толщина пластины не превышает 0,8 см.

Несущую опору стола выполняют своими руками из металлического профиля, листового ДСП. Иногда, это просто ножки с элементами жесткости, в других случаях стол включает в себя фронтально расположенные ящики для инструмента, мелкой оснастки, подсобных приспособлений.

Главную часть – фрезер – приобретают промышленного производства.

Мощность электродвигателя для деревообработки начинается с 500 Вт. Полноценное фрезерование твердых пород древесины требует мощности свыше 1 кВт (до 2 кВт).

Напряжение 230/380 В. В большинстве моделей присутствует регулировка частоты вращения.

Дополнительные устройства

Творческое применение в конструкции фрезерного самодельного стола дополнительной оснастки позволяет значительно расширить его функциональность. Добиться плавной регулировки высоты режущей части над пластиной получиться, если сделать своими руками лифт для рабочего органа. С этой целью вертикальная ось узла опирается на винт с мелкой прямоугольной резьбой, проходящий через неподвижную гайку. Вращением маховика на штоке регулируют подачу фрезы. Механизм оборудуют боковыми упорами от искривления, контргайкой удержания в заданном положении при вибрации. При возможности, ставят более сложные лифты – автомобильный домкрат, заднюю бабку от токарного станка.

Еще одно дополнение – стальная линейка по продольной оси направляющих обрабатываемой заготовки. Практично, удобно, позволяет контролировать размер выборки, освобождает руки для других операций.

youtube.com/embed/3uWV1h5uzUA?feature=oembed” frameborder=”0″ allowfullscreen=””>Инструмент

Чтобы сделать все детали фрезерного стола своими руками понадобятся:

- ножовка, электрический лобзик;

- наждак, шлифовальная машинка;

- рубанок электрический;

- дрель;

- стамеска;

- отвертка, шуруповерт.

Использование электро — механического инструмента ускоряет работы по изготовлению столешницы, направляющих, косых упоров, но, при необходимости, операции можно выполнять своими руками и ручными приспособлениями.

Составные части станка

Необходимое качество, которым обязательно должен обладать стол для ручного фрезера своими руками – устойчивость при вибрации. Использование верстаков б/у не всегда решает эту задачу.

Устройство фрезерного стола

Станина

Ножки с той стороны, где находится столяр, располагают немного дальше от края стола (0,1-0,2 м) для устойчивого размещения ног. Здесь же размещают пульт управления.

Высоту над полом выставляют регулируемыми опорами в пределах 0,85 – 0,9 м.

Размер вешней рабочей плоскости в значительной мере определит габарит предполагаемого сырья. В среднем, достаточно сделать 1,5×0,5 м. Исходя из этого, задают расстояние между опорными местами станины.

Крепление рабочего органа

Фрезер подводят к столешнице снизу, сверху накладывают монтажную пластину, стягивают их 4 винтами со шляпками под потай. Верхняя плоскость стола должна быть без выступов и впадин. Для этого надо, чтобы пластина легла в заранее вырезанное углубление, которое требуется сделать точно по ее наружному контуру. Под болты просверлить 4 сквозных отверстия. Добавочное крепление к дереву обеспечивают саморезами.

Форму пластины переносят с накладки подошвы фрезера. Внутреннюю часть вырезают в виде квадратной рамки с достаточными полями для размещения отверстий под болты крепления.

В доске стола надо сделать круглое отверстие, достаточное, чтобы прошла фреза. Слишком широкий проем закрывают добавочными кольцами — вкладышами для предотвращения задира материала во время фрезерования.

Оборудование рабочей зоны

Выдержать точность фрезерной обработки, направление подачи заготовки предназначены такие устройства на фрезерном столе:

- Направляющие. Располагаются по линии подачи пиломатериала для упора доски на установленном размере вылета фрезерных ножей. Их можно сделать из того же ДСП, что и корпус. По длине стола режут 3 полосы. В 2 из них вырезают проем под фрезу: первый – полукруглый (доска ляжет горизонтально), второй – прямоугольный по ее выстоте (станет вертикально). Направляющие ставят под прямым углом и скрепляют 4 косыми упорами. В горизонтальной делают прорези под болты для регулировки выхода фрезы. Третью планку разрезают пополам и накладывают на лицевую сторону угла. Она, раздвигаясь поддерживает минимальный зазор между вращающимися ножами и неподвижным упором. Фиксируется саморезами, накладной пластиной в верхней части.

- Прижимы. Допустимо сделать в виде деревянной гребенки (кленовая пластина с равномерными пропилами 2×50 мм с шагом 5 мм вдоль волокна) или шарикового подшипника нужного веса и размера.

- Крышка. С тыльной стороны направляющих вращающуюся головку, в целях безопасности, надо закрыть.

Дополнительной опцией может быть патрубок для подключения пылесоса, заведенный под крышку фрезы.

Последний штрих

После сборки все детали шлифуются, рабочие поверхности полируются. Бока и низ красят, вскрывают лаком. Электрическая часть закрывается металлорукавом.

советы, инструкции, рекомендации по изготовлению

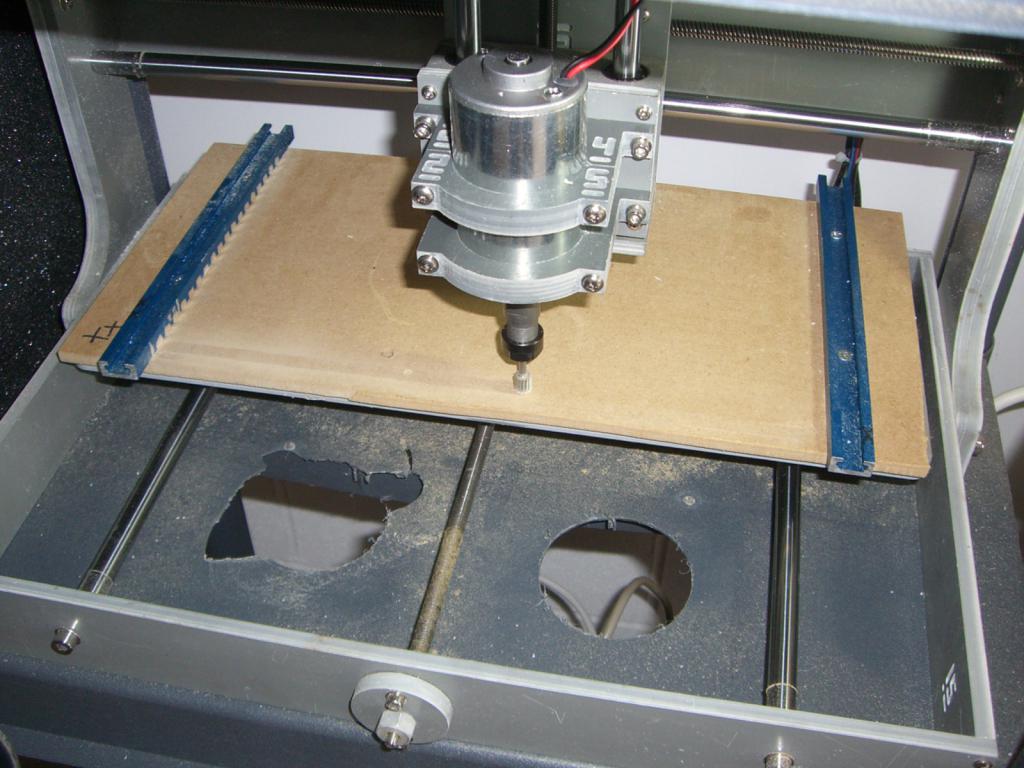

Станиной станка послужит каркас старого аквариума размером 60Х30Х30 сантиметров. Подготовьте каркас аквариума из стального уголка 2,5Х2,5 сантиметра. Для стола станка используйте подготовленную вами фанеру либо лист стали. Подойдут и другие материалы: дюралюминий, текстолит, оргстекло.

В центре стола для станка вырежьте фигурное окно из патрубка пылесоса. К нижней полости приклейте четыре бобышка, сквозь которые пропустите два круглых стержня. Стержни в бобышках и сам станок на стержнях зафиксируйте стопорными винтами-барашками. На них потом наденьте фрезерную машину.

На них потом наденьте фрезерную машину.

Бобышки к столу приклейте в сборе со стержнями и станком. Расстояние между направляющих отверстий и зазорами выдержите 1-2 миллиметров. Обратите внимание на то, что фреза должна быть установлена перпендикулярно к столу станка. Кронштейн изготовьте из дюралюминиевого уголка со сменным деревянным бруском, закрепленным шурупами. Брус подбирайте соразмерно габаритам обрабатываемой детали.

В центре бруса у основания стола сделайте нишу, чтобы фреза свободно перемещалась. У верхней плоскости бруса просверлите четыре отверстия для того, чтобы прикрепить болтами две деревянные гребенки. Таким образом, возникает пружинный эффект, что обеспечивает необходимый прижим станка к столу.

Пружину кручения наденьте на 11-ти миллиметровый стержень, изготовленный из проволоки. Стержень пропустите через гильзу, стол и втулку прижимного кулачка. Справа от прижима закрепите упор через паз в столе. Это устройство предохранит прижим от раскручивания после обработки какого-либо изделия.

Сделать фрезерный станок можно и самостоятельно.

Сделать фрезерный станок самостоятельно

Станок для фрезерования дерева и других материалов — очень полезная вещь для домашнего хозяйства. Сейчас не проблема найти подходящее оборудование, однако стоит оно неприлично дорого. А вот сделать фрезерный станок своими руками, не тратя большие деньги на фирменный или китайский аналог, под силу любому хозяйственному человеку. Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция.

Привод для самодельного фрезерного станка

Фрезерный станок своими руками – описание

Проектируя несложный самодельный фрезерный станок, стоит обратить внимание на электропривод. Первый фактор – это мощность. Если станок делается для не глубокой выборки деревянных заготовок, то подойдёт и мотор с максимальной мощностью 500 Ватт. Однако такой станок будет часто глохнуть и не оправдает времени и средств, сэкономленных на приобретении маломощного двигателя. По наблюдениям, оптимальный вариант – поставить мотор с мощностью, начиная от 1100 Вт. Привод на 1 – 2 киловатта позволит применять любой тип фрез и делать обработку древесины в обычном режиме. Здесь подойдёт как стационарные электромоторы, так и приводы мощных ручных электроинструментов, таких как болгарка, дрель, ручной фрезер. Второй немаловажный фактор – оборотистость. Чем выше количество оборотов, тем чище и равномернее будет рез. Если двигатель рассчитан под бытовую сеть 220 вольт, то фантазировать на тему подключения не придётся. А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД).

Однако такой станок будет часто глохнуть и не оправдает времени и средств, сэкономленных на приобретении маломощного двигателя. По наблюдениям, оптимальный вариант – поставить мотор с мощностью, начиная от 1100 Вт. Привод на 1 – 2 киловатта позволит применять любой тип фрез и делать обработку древесины в обычном режиме. Здесь подойдёт как стационарные электромоторы, так и приводы мощных ручных электроинструментов, таких как болгарка, дрель, ручной фрезер. Второй немаловажный фактор – оборотистость. Чем выше количество оборотов, тем чище и равномернее будет рез. Если двигатель рассчитан под бытовую сеть 220 вольт, то фантазировать на тему подключения не придётся. А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД).

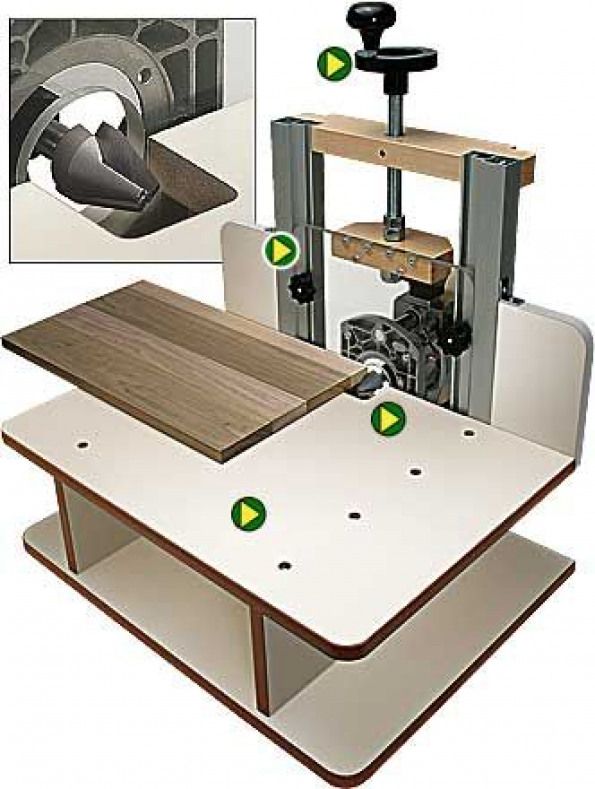

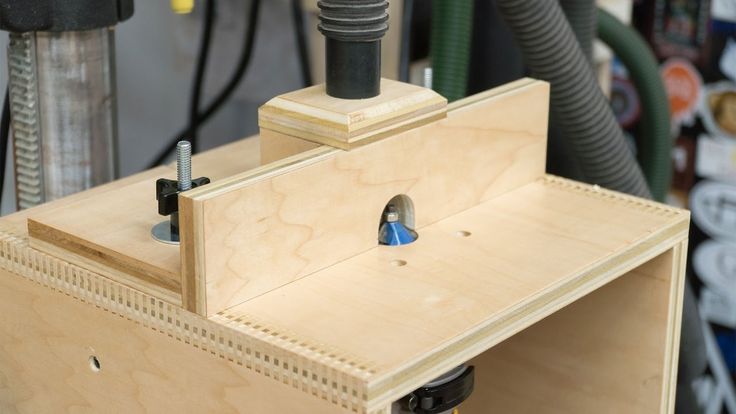

Изготавливаем самодельный лифт для фрезера

Собрать самодельный фрезерный станок из подручных материалов – это полдела. Важно сделать его. Это даст возможность выставить рез фрезы по высоте без особых усилий, не тратя много времени. На фото показан способ сборки простого регулировочного лифта, выполненного из толстых фанерных листов. Сама конструкция крепится к крышке стола. Станок получится без шкивов и ремней, а фрезы будут насаживаться на вал самого двигателя. Поэтому привод изначально должен быть с высокими оборотами. Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола.

Важно сделать его. Это даст возможность выставить рез фрезы по высоте без особых усилий, не тратя много времени. На фото показан способ сборки простого регулировочного лифта, выполненного из толстых фанерных листов. Сама конструкция крепится к крышке стола. Станок получится без шкивов и ремней, а фрезы будут насаживаться на вал самого двигателя. Поэтому привод изначально должен быть с высокими оборотами. Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

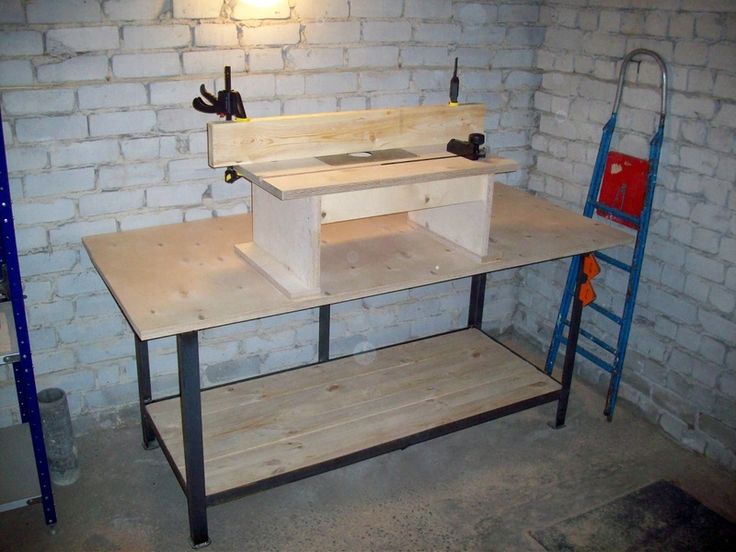

Самодельный стол для фрезерного станка

Если нет готового стола, и Вы самостоятельно его изготавливаете, то нужно учесть, что разные материалы по-разному ведут себя во время эксплуатации. Например, самодельный стол для фрезера, сделанный из дерева, боится влаги, зато деревянные конструкции проще изготовить и они частично поглощают вибрации. Как видно на фото, направляющие для упора обрабатываемой заготовки, также можно сделать из ДСП или фанеры с возможностью регулировки положения в горизонтальной плоскости. Что касается стружки, то в самодельных конструкциях часто применяют старый ненужный пылесос. Не стоит забывать о технике безопасности – всё неиспользуемое в работе пространство вокруг вращающейся фрезы должно быть закрыто. Также не лишним будет сделать прижимной механизм, для фиксации проталкиваемой по ходу заготовки.

В наших статьях можете найти самодельный фрезерный стол по дереву.

Фрезы для станков: описание, характеристики

Самые первые фрезы французы с пылким воображением назвали именем сладкой ягоды – клубникой, что по-французски будет “фрейз”, а по-русски – “фреза”. Родоначальница современных фрез действительно была очень похожа на клубнику, которую вращали за хвостик. Сейчас форма фрезы изменилась и сходство с клубникой потерялось. Обработка материалов резанием с помощью фрез получила исключительно широкое распространение. Для обеспечения работоспособности фрез созданы специальные станки. Фрезы бывают цилиндрические с прямыми и винтовыми зубьями, торцовые, дисковые, прорезные и отрезные, концевые, угловые и фасонные.

Цилиндрические фрезы с прямыми и винтовыми зубьями применяют для обработки плоскостей. Причем фрезы с винтовыми зубьями работают более плавно, с меньшими вибрациями, чем фрезы с прямыми зубьями, поэтому последние в основном используют при снятии припуска малой ширины, где преимущества винтовых зубьев не так ощутимы. Если цилиндрические фрезы устанавливают на горизонтально-фрезерных станках, то торцовые фрезы – на вертикально-фрезерных. Эти фрезы также предназначены для обработки плоскостей, но в отличие от цилиндрических фрез имеют ось вращения, не параллельную обрабатываемой поверхности детали, а перпендикулярную к ней. Для фрезерования пазов и канавок предназначены дисковые фрезы, у которых зубья могут быть не только на цилиндрической поверхности, но и на одном или обоих торцах. Концевые фрезы просто необходимы для получения выемок, шпоночных пазов, получения в материале углублений со сложным контуром. Их возможности достаточно убедительны и хорошо иллюстрируются на примере шпоночных фрез, которые подобно сверлу могут врезаться в заготовку при осевой подаче инструмента, а затем перемещаться в заданном направлении с использованием других подач станка. Иными словами, такие фрезы осуществляют процесс обработки режущими кромками, расположенными на торцовой и цилиндрической поверхностях. И, наконец, фрезы с фасонной режущей кромкой – так называемые фасонные фрезы, предназначенные для изготовления деталей со сложной поверхностью.

Эти фрезы также предназначены для обработки плоскостей, но в отличие от цилиндрических фрез имеют ось вращения, не параллельную обрабатываемой поверхности детали, а перпендикулярную к ней. Для фрезерования пазов и канавок предназначены дисковые фрезы, у которых зубья могут быть не только на цилиндрической поверхности, но и на одном или обоих торцах. Концевые фрезы просто необходимы для получения выемок, шпоночных пазов, получения в материале углублений со сложным контуром. Их возможности достаточно убедительны и хорошо иллюстрируются на примере шпоночных фрез, которые подобно сверлу могут врезаться в заготовку при осевой подаче инструмента, а затем перемещаться в заданном направлении с использованием других подач станка. Иными словами, такие фрезы осуществляют процесс обработки режущими кромками, расположенными на торцовой и цилиндрической поверхностях. И, наконец, фрезы с фасонной режущей кромкой – так называемые фасонные фрезы, предназначенные для изготовления деталей со сложной поверхностью.

Фрезы имеют различные конструктивные особенности. Они могут быть цельными, т.е. сделанными монолитно из одной заготовки. Конечно, такие фрезы стараются делать небольшими, чтобы понапрасну не трать дорогой инструментальный материал. Но когда размеры фрез возрастают, поступают иначе – их проектирует сборными. В сборных фрезах корпуса изготавливают из недорогих сталей, а зубья – из специальных твердых сплавов. В этом случае твердосплавные пластинки непосредственно припаивают или приклеивают к корпусу фрезы или к так называемым ножам, которые в свою очередь уже механическим путем закрепляет в корпусе с помощью клиньев, втулок, винтов, рифлений и прижимов. Конечно, фрезы с механическим креплением ножей весьма сложны, но зато ножи можно заменять на другие и выставлять их на требуемый размер.

Как видите, фрезы разнообразны. Но это не распространяется на конструкции их зубьев. Здесь существует только два принципиальных “лагеря”. В одном находятся фрезы с остроконечными зубьями, а в другом – с затылованными. Остроконечные зубья имеют переднюю и заднюю поверхности плоской формы. Переточку таких зубьев осуществляют по задней поверхности, что весьма удобно, но, к сожалению, приводит к уменьшению высоты зуба. Посмотрите на зуб фрезы – штриховые линии условно обозначают снятие слоев металла по задней поверхности. Вполне очевидно, что для зубьев фасонных фрез такая переточка недопустима, так как приводит к изменению формы режущей кромки. Чтобы этого не происходило, применяют фрезы с затылованными зубьями, у которых передняя поверхность плоская, а задняя имеет форму архимедовой спирали. Заточку и переточку затылованных зубьев выполняют (как показано пунктиром) уже не по задней поверхности, а по передней. Однако в обоих принципиальных случаях все делается с единой целью – как можно проще обеспечить рациональные углы резания клина, максимально сохранить требуемую форму режущей кромки, размеры зубьев, их точность, прочность и долговечность.

Остроконечные зубья имеют переднюю и заднюю поверхности плоской формы. Переточку таких зубьев осуществляют по задней поверхности, что весьма удобно, но, к сожалению, приводит к уменьшению высоты зуба. Посмотрите на зуб фрезы – штриховые линии условно обозначают снятие слоев металла по задней поверхности. Вполне очевидно, что для зубьев фасонных фрез такая переточка недопустима, так как приводит к изменению формы режущей кромки. Чтобы этого не происходило, применяют фрезы с затылованными зубьями, у которых передняя поверхность плоская, а задняя имеет форму архимедовой спирали. Заточку и переточку затылованных зубьев выполняют (как показано пунктиром) уже не по задней поверхности, а по передней. Однако в обоих принципиальных случаях все делается с единой целью – как можно проще обеспечить рациональные углы резания клина, максимально сохранить требуемую форму режущей кромки, размеры зубьев, их точность, прочность и долговечность.

В заключение отметим, что крепление фрез различных конструкций на станках осуществляют с помощью конусных или цилиндрических хвостовиков, устанавливаемых непосредственно в конусное отверстие шпинделя станка или зажимаемых в патроне. Фрезы с хвостовиками называют “хвостовыми”. В отличие от них фрезы с центральными отверстиями называют насадными. Их предварительно надевают на специальную оправку, которую затем укрепляют в шпинделе станка.

Фрезы с хвостовиками называют “хвостовыми”. В отличие от них фрезы с центральными отверстиями называют насадными. Их предварительно надевают на специальную оправку, которую затем укрепляют в шпинделе станка.

Фрезерный стол своими руками

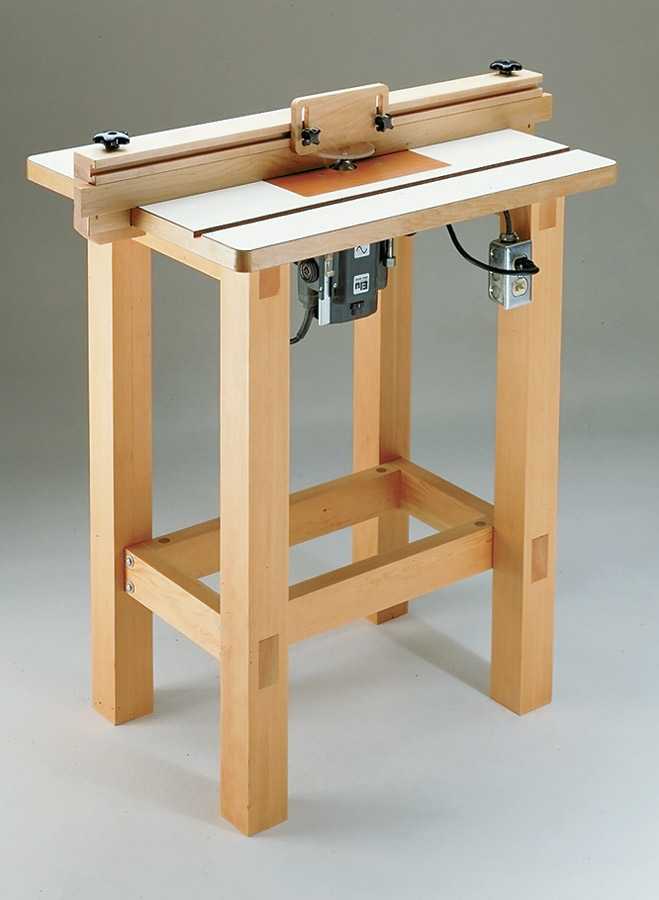

Столяры с уважением относятся к своим фрезерным столам. И для этого есть веская причина. Часто фрезерные столы позволяют добиться результатов, ранее доступных только профессиональным мебельным мастерским, имеющим фрезерные станки. Профилирование кромок и изготовление соединений делаются с их помощью легко, аккуратно и безопасно. Поэтому неудивительно, что многие фирмы бросились утолять неукротимый аппетит столяров, производя широкий ассортимент фрезерных столов и аксессуаров к ним. Однако и самодельные фрезерные столы порой не уступают фирменным, а сделать простой фрезерный стол своими руками сможет любой любитель.

Независимо от того, хотите ли Вы сделать фрезерный стол своими руками или купить фирменный, нужно ориентироваться в их конструкциях, чтобы в результате получить стол наиболее подходящий к размерам мастерской, особенностям работы и соответствующий бюджету.

Тип фрезерного стола. Прежде всего, должно быть ясное представление о том, какой тип фрезерного стола Вам требуется: отдельный (стационарный), настольный (портативный) или являющийся боковым расширением пильного стола (агрегатный). Если приходится работать вне мастерской или использовать фрезерный стол лишь изредка, подумайте о портативном варианте. Для экономии места его можно убрать или повесить на стену. Если места достаточно, отдельно стоящий фрезерный стол обеспечит максимум удобства. Поставьте его на колеса и располагайте там, где удобнее. Отдельно стоящий (или портативный) фрезерный стол можно настроить на выполнение операции и оставить на время, при этом он не будет мешать другим устройствам, станкам и инструментам.

Материал крышки стола. Производители предлагают фрезерные столы с крышками из различных материалов.

Некоторые производители изготавливают крышки фрезерных столов из фенольного пластика, очень прочного, твердого и долговечного. Такие столы имеют идеально ровные и плоские крышки, совершенно невосприимчивые к влаге. Фенольные пластики хорошо обрабатываются, давая возможность сделать пазы для подвижного упора и алюминиевых профилей с Т-образным пазом или щелевые отверстия для крепления продольного упора. Недостатком таких крышек является более высокая цена – на 10-20 % дороже, чем МДФ.

Если Вы предпочитаете надежность металла, на Ваш выбор предлагаются крышки из алюминия, листовой стали и чугунного литья. Они гладко отшлифованы, имеют ровные плоскости и очень прочны. В большинстве случаев в них есть паз для подвижного упора-каретки. Имейте в виду, что придется предохранять стальные и чугунные крышки от ржавчины. Алюминиевые крышки не ржавеют, но также подвержены коррозии. Алюминий без специального покрытия (плакировки) может оставлять грязные следы на заготовках.

Паз для подвижного упора. Фрезерные столы предназначены преимущественно для обработки продольных кромок заготовок. Если же требуется отфрезеровать паз поперек доски, то у большинства фрезерных столов имеется встроенный профиль с пазом для стандартного подвижного упора-каретки, приобретаемого отдельно. Этот паз также служит удобным местом для установки дополнительных приспособлений, например прижимных гребенок Некоторые мастера вместо подвижного упора, скользящего в пазу крышки, используют самодельные салазки, которые движутся вдоль продольного (параллельного) упора.

Крепление фрезера. Большинство фрезерных столов имеют монтажную пластину для крепления фрезера, устанавливаемую в проем крышки с фальцами. Фрезер через отверстия в основании крепится винтами к пластине, которая обычно изготавливается из фенольного пластика, алюминия или поликарбоната. Пластины можно приобрести отдельно и подогнать их к фрезерному столу.

Крепление фрезера к съемной пластине имеет два преимущества перед креплением непосредственно к нижней стороне крышки стола. Во-первых, пластина экономит от 6 до 10 мм глубины фрезерования, в отличие от варианта с креплением фрезера к крышке толщиной 25 мм или более. Во-вторых, пластина позволяет легко вынуть фрезер. Вы ощутите это преимущество, когда потребуется заменить фрезу.

Пластина должна располагаться вровень с поверхностью крышки фрезерного стола. Если это не так, обрабатываемые детали будут цепляться за выступающие края. Убедитесь, что в крышке стола или пластине имеются регулировочные винты или другое выравнивающее устройство для установки пластины вровень с поверхностью крышки.

Убедитесь, что в крышке стола или пластине имеются регулировочные винты или другое выравнивающее устройство для установки пластины вровень с поверхностью крышки.

Некоторые производители делают пластины слегка выпуклыми. Прогибаясь под весом тяжелого фрезера, такие пластины становятся плоскими, а не вогнутыми.

Фрезы могут иметь диаметр менее 3 мм и более 76 мм, поэтому выбирайте пластину со сменными кольцами для изменения диаметра проема, как показано на фото.

Если хотите иметь более совершенное устройство, приобретите пластину, оснащенную лифтом (см. “Фрезерные лифты”).

Продольный упор. Если не использовать фрезы с подшипниками, то для большинства фрезерных операций требуется продольный (параллельный) упор, направляющий заготовку. Для правильной работы он должен быть как минимум ровным по всей длине, перпендикулярным поверхности стола и легко настраиваемым. Его подвижные лицевые накладки, сдвигающиеся и раздвигающиеся для регулировки зазоров вокруг фрезы, дают значительное преимущество в работе. Возможность сдвигания одной из накладок на некоторых моделях позволяет фуговать кромки заготовок (фото справа). Эта опция будет востребована, если нет строгального станка.

Возможность сдвигания одной из накладок на некоторых моделях позволяет фуговать кромки заготовок (фото справа). Эта опция будет востребована, если нет строгального станка.

Еще стоит выбрать продольный упор с Т-образным пазом или другой системой крепления для прижимных гребенок, боковых упоров и специальных приспособлений. Если упор не оснащен патрубком для пылесоса, приобретите его отдельно. Подключив шланг пылесоса или циклона, можно уловить большую часть пыли и стружки, образующихся при работе фрезера. Большинство коммерческих продольных упоров оснащены такими патрубками, так же как самодельный упор, описанный в статье “Продольный упор для фрезерного стола”.

Статистика Видео: 0

Как своими руками сделать вакуумный стол для ЧПУ — MULTICUT

Обновлено: 06. 09.2022

09.2022

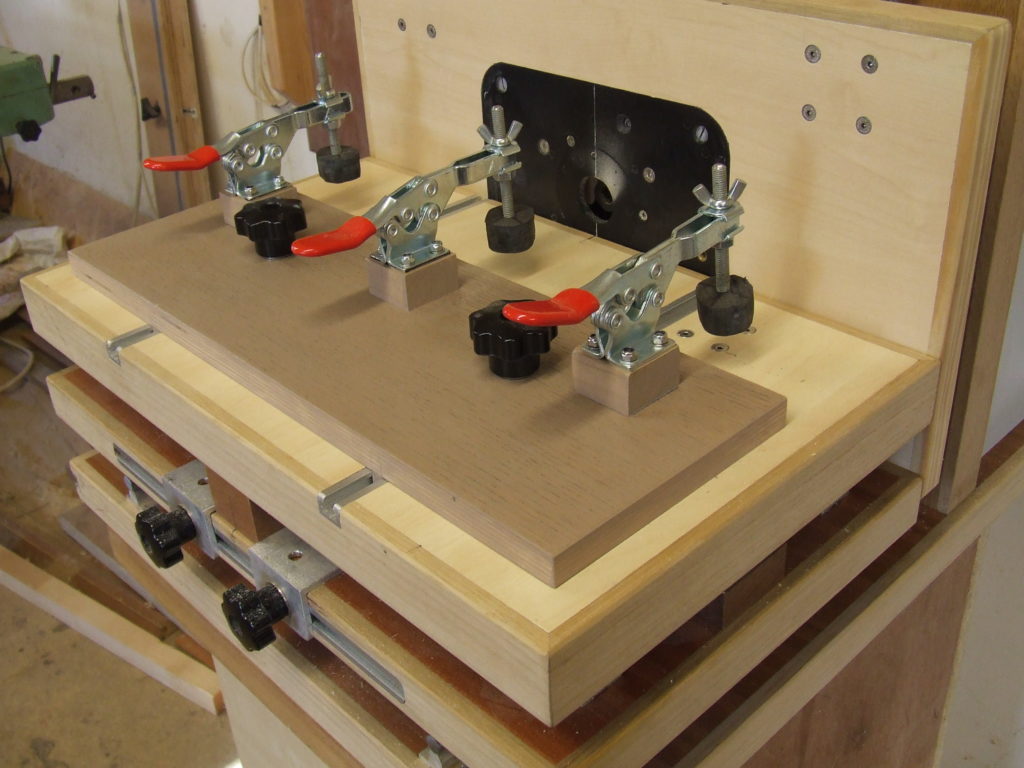

Надежное закрепление заготовки — гарантия точности и качества гравировальной или фрезерной обработки.

Каждый станок ЧПУ комплектуется универсальным рабочим столом, предназначенным для установки заготовок различной конфигурации. Для этого в них предусмотрены продольные пазы, в которые заводятся зажимные винты. С их помощью заготовка прижимается к поверхности стола и впоследствии не смещается от усилий, создаваемых вращающейся фрезой.

Стандартные рабочие столы станков с подвижным порталом не подходят для обработки крупногабаритных листов МДФ, фанеры, пластиков, композиционных материалов. Часть обрабатываемой поверхности перекрывается зажимными планками, и есть риск повредить заготовку при затяжке винта. Часто проблемы возникают с тонкими листами: из-за низкой жесткости они деформируются при касании фрезы. Многие производители машиностроительного оборудования комплектуют фрезерные станки вакуумными столами. Чаще всего это приспособление предлагают в качестве дополнительной опции, и стоимость его достаточно высока.

Принцип работы и конструкции вакуумных столов

Принцип работы вакуумного стола для станка состоит в откачивании воздуха из пространства, образованного его рабочими камерами и заготовкой. Он играет роль своеобразной присоски.

Будущая деталь удерживается в стационарном положении за счет разницы между атмосферным давлением и давлением внутри рабочих камер.

Существует несколько разновидностей вакуумных столов для станков с ЧПУ:

- Решетчатые. Рабочие камеры образованы продольными и поперечными канавками, которые образуют замкнутый контур. Для фиксации заготовок, не перекрывающих «поле» используется О-образный уплотнитель. Он укладывается в канавки по контуру зоны зажимания.

- Желобковые (шлицевые). Имеют только продольные канавки. Используются для изготовления мелких деталей с невысокими тангенциальными усилиями при обработке, например, сверления и фрезерования печатных плат, электронных компонентов, гравировки.

Требуют применения предварительно подготовленных промежуточных матов, «запирающих» рабочую зону.

Требуют применения предварительно подготовленных промежуточных матов, «запирающих» рабочую зону. - Пористые. Металлические вставки с микропористой структурой равномерно распределяют усилие прижатия по всей плоскости заготовки. На таких столах обрабатывают тонкие материалы вплоть до фольги.

- VAC-MAT. Рабочая поверхность разделена на множество вакуумных камер, что позволяет выполнять сквозное сверление, фрезерование окон и обход по контуру. Вставки VAC-MAT являются расходным материалом и заменяются по мере износа.

- FLIP-POD. Система состоит из отдельных присосок с высоким разрежением и рассчитана на крепление массивных заготовок с шероховатой поверхностью.

Пройти тест

Порядок изготовления

Чтобы сделать работоспособный вакуумный стол своими руками, потребуется только найти заготовку соответствующего размера. Оборудование для этого у вас уже есть – это портальный фрезерный станок. Предлагаем рассмотреть самодельный вакуумный стол решетчатого типа как наиболее простой в изготовлении. В перспективе можно купить адаптер-плату и работать с полимерными матами VAC-MAT.

В перспективе можно купить адаптер-плату и работать с полимерными матами VAC-MAT.

Проектирование и выбор заготовки

Чтобы сделать вакуумный стол для ЧПУ своими руками, чертежи придется разрабатывать самостоятельно, производитель станка вряд ли поделится ими. Однако основные размеры все же можно взять из каталогов. За образец можно взять любой из продуктов компании Witte Barskamp KG, которая изготавливает вакуумные столы для фрезерных станков с ЧПУ.

Они делают решетчатые плиты с шагом сетки 12,5 мм, шириной канавки 4 мм, толщиной 32,5, 38 и 48 мм. Ширина от края плиты до оси первой канавки составляет полшага (6,25 мм). Горизонтальные размеры можно выбирать произвольно, исходя из габаритов обрабатываемых деталей.

Производитель предлагает модульные плиты, однако владельцы фрезерных станков предпочитают делать цельные конструкции с несколькими вакуумными зонами (замкнутыми контурами).

В качестве самых бюджетных материалов используется фанера 16-20 мм или ламинированные листы ДСП. Если нет финансовых ограничений, можно приобрести текстолитовую или дюралевую плиту (Д16Т, Д16АТ) 8-12 мм.

Если нет финансовых ограничений, можно приобрести текстолитовую или дюралевую плиту (Д16Т, Д16АТ) 8-12 мм.

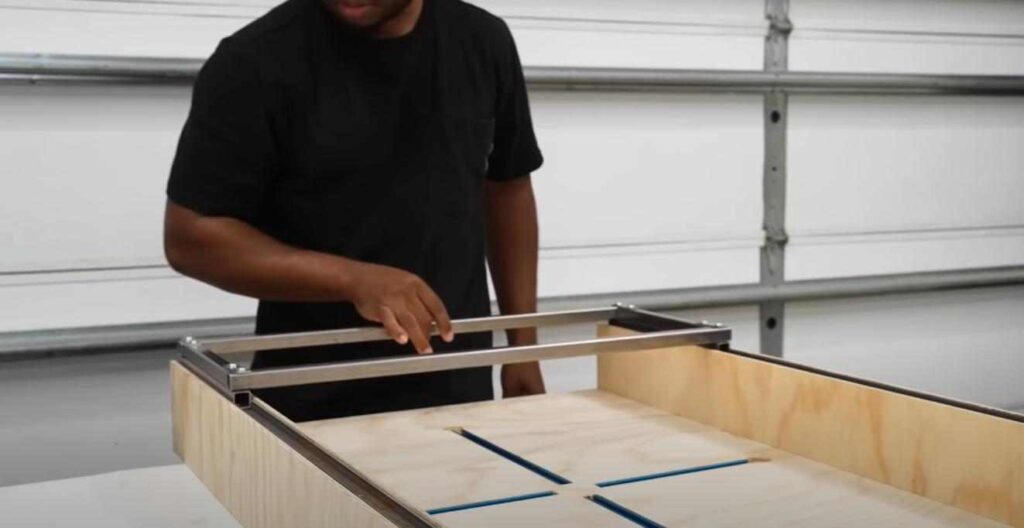

Выравнивание заготовки

Первоначально заготовку для вакуумного стола ЧПУ необходимо сделать идеально плоской, чтобы впоследствии обрабатываемые детали не копировали неровности при зажатии. Для этого по обеим поверхностям нужно сделать 1-2 прохода чистовой спиральной фрезой диаметром 20 мм до полного касания.

Нарезка канавок

Канавки фрезеруют в соответствии с выбранной схемой. Ширина канавки должна соответствовать диаметру уплотняющего шнура, поэтому его лучше заказать заранее. Что касается глубины, то здесь придется экспериментировать: сделать глубину 2,5-2,7 мм, а затем при необходимости углубить. В зависимости от жесткости и пористости уплотнения сжимаются по-разному.

Нужно добиться, чтобы в рабочем состоянии шнур не выступал над рабочей поверхностью, при этом не было потерь вакуума.

Изготовление трассы

Для изготовления вакуумной трассы подойдет ПВХ-труба диаметром 25 или 32 мм, и если в штатном столе предусмотрены сквозные отверстия, патрубки подводятся через них снизу (к каждому контуру). Если рабочий стол сплошной, то вакуумную плиту придется делать из двух частей (в виде бутерброда), герметизировать стык и подавать трассу с торца.

Если рабочий стол сплошной, то вакуумную плиту придется делать из двух частей (в виде бутерброда), герметизировать стык и подавать трассу с торца.

На каждую ветвь вакуум-провода стоит установить шаровой вентиль, чтобы задействовать только те зоны, на которые попадает заготовка. Трасса соединяется в единый коллектор и подключается к вакуумному насосу.

Сверление отверстий

В плите необходимо сделать отверстия следующего назначения:

- Для подвода вакуума по 1 для каждой зоны — на пересечении канавок.

- Для крепления к штатному столу — по центрам выступающих квадратов. Количество отверстий нужно выбирать исходя из жесткости вакуумной плиты. Если она дюралевая, можно обойтись без сверления, а крепить только края. Отверстия должны быть потайными: чтобы гайка полностью утопала. Зажимной винт также не должен выступать над поверхностью.

- Для фиксации заготовки с торцов — по центрам квадратов. В эти отверстия нужно запрессовать гайки (снизу).

В дюралевом столе просто нарезают резьбу. При обработке заготовки небольшой площади усилия прижатия часто бывает недостаточно для надежного удержания. Чтобы предотвратить сдвиг, ее фиксируют планками с пазовыми отверстиями.

В дюралевом столе просто нарезают резьбу. При обработке заготовки небольшой площади усилия прижатия часто бывает недостаточно для надежного удержания. Чтобы предотвратить сдвиг, ее фиксируют планками с пазовыми отверстиями.

Посмотреть конструкции дополнительного крепежа можно на сайтах производителей оснастки для станков.

Выбор насоса

Чтобы сделанный своими руками вакуумный стол работал не хуже «заводского», этому вопросу нужно уделить максимум внимания. Если сетка в плите сделана точно по образцу, достаточно посмотреть, какой насос рекомендует производитель «оригинала». В противном случае придется экспериментировать или заказывать расчет.

При выборе исполнения насоса стоит обратить внимание на вихревые воздуходувки. Это наиболее бюджетное оборудование, в котором кроме как подшипников нет других изнашивающихся элементов. Оно не требует обязательного отключения при достижении максимального разрежения, отличается компактностью и простотой в установке.

Один из важных этапов конструирования, который не был упомянут в статье, — это составление сметы расходов. Однако именно по окончании работы над сметой можно точно решить, попробовать собрать вакуумный стол для ЧПУ своими руками или же проще и выгоднее выйдет заказать готовое изделие.

Вакуумные столы для станков MULTICUT

Предприятие MULTICUT – один из ведущих российских производителей фрезерно-гравировальных станков с ЧПУ и шипорезно-долбежных координатных установок с программным управлением. Компания предлагает широкий ассортимент станков, в задачи которых входит раскрой листовых материалов и производство мебельных фасадов.

Одно из основных преимуществ оборудования — интегрированный вакуумный прижим в базовой комплектации стола. Он состоит из системы трубопроводов, запорной арматуры и каналов на рабочей поверхности. Вакуумным прижимом оснащены следующие серии станков:

- 3000;

- 3200;

- 4000;

- 4400;

- 5000.

Модель вакуумного насоса подбирается техническими специалистами MULTICUT в соответствии с требуемым усилием прижатия.

Читайте также

Обновлено: 06.09.2022

Описание основных преимуществ станков с ЧПУ

Опыт предприятий, которые полностью модернизировали свои механические участки, отказавшись от ручного управления в пользу программного, говорит о том, что использование станков с ЧПУ дает реальные преимущества. В данной статье мы не будем приводить точных экономических расчетов, но приведем не менее весомые аргументы, почему вкладывать деньги в покупку современного высокопроизводительного оборудования — во всех отношениях правильный выбор.

Подробнее

Обновлено: 25.08.2022

Выбор шпинделя для фрезерного станка с ЧПУ

Шпиндель — важная часть технологических машин, в частности фрезеров. Как правильно выбрать шпиндель для станка с ЧПУ? Разбираемся в этой статье.

Как правильно выбрать шпиндель для станка с ЧПУ? Разбираемся в этой статье.

Подробнее

Обновлено: 25.08.2022

G-коды для программирования станков с ЧПУ

Для управления автоматизированными обрабатывающими центрами применяется язык программирования, созданный специально для этих целей, — G-Code.Система G-кодов для управления оборудованием с ЧПУ и 3D-принтерами представляет собой высокоуровневый язык.

Подробнее

Обновлено: 25.08.2022

3D-моделирование на станках с ЧПУ

Современные производственные процессы позволяют существенно ускорять и повышать точность изготовления изделий сложной формы. При помощи специальных программ для 3Д-моделирования на русском языке осуществляется быстрое прототипирование детали. Разработка его осуществляется профильными организациями.

Подробнее

Обновлено: 01.09.2022

Оснастка фрезерного станка с ЧПУ

Производственные технологии прошлого имели ряд недостатков: в процессе работы заготовку необходимо было переустанавливать. Нужно было снять деталь с фрезерного станка, изменить ее положение и заново отрегулировать исходные размеры заготовок. В настоящее время процедура оснастки фрезерных станков облегчена…

Нужно было снять деталь с фрезерного станка, изменить ее положение и заново отрегулировать исходные размеры заготовок. В настоящее время процедура оснастки фрезерных станков облегчена…

Подробнее

Возврат к списку

Поделиться:

Как собрать своими руками +Видео

Фрезерный стол. Частое явление что для работы с фрезерным станком используют обычные столы. Но они не позволяют надежно зафиксировать фрезер, что грозит неровностью работ. Существует специальный фрезерный стол, который можно изготовить своими руками. На нем будет намного комфортнее и удобнее работать чем на обычном, но чаще всего многие не хотят покупать заводской фрезерный стол.

Это очень дорого и невыгодно, ведь намного проще сделать его самому. При использовании такого стола с ручным фрезером при работе с деревом, вы можете получить результаты не хуже профессиональных изготовителей.

При помощи стола ручным фрезером можно будет совершать обработку не только дерева, но и ДСП, МДФ-панелей, пластиковых и так далее. А так же совершать декоративные работы, проделывать отверстия, пазы, шлицы, обработка кромок и сделать канавку.

А так же совершать декоративные работы, проделывать отверстия, пазы, шлицы, обработка кромок и сделать канавку.

Содержание:

- 1 Перед тем, как начать

- 1.1 Что потребуется для изготовки

- 1.2 Сборка и установка

- 2 Особенности

- 3 Изготовление пластины

Перед тем, как начать

Для изготовления фрезерного стола своими руками вам не понадобится много денежных средств, но зато с обработкой дерева справится не хуже профессионального. Перед началом работ следует закрепить фрезер на специальном верстаке, это требуется для надежной фиксации инструмента.

Что потребуется для изготовки

- Четыре квадратных бруска,

- Гайки, болты, шайбы, шурупы.

- Домкрат,

- Профиль и Направляющие из металла,

- Обрезки фанеры (по заранее подготовленным меркам),

- Ручной фрезерный станок,

- Пластина из стали 6 мм,

- Напильная направляющая.

Сборка и установка

- Для основной части стола вам понадобятся обрезки из фанеры и квадратные бруски.

Из обрезка ДСП будут монтироваться ножки, а из фанеры поперечный упор на них для более прочной фиксации. Сбоку правой стороны следует сделать вырез, там будет располагаться кнопка при нажатии на которую инструмент будет включаться и выключаться.

Из обрезка ДСП будут монтироваться ножки, а из фанеры поперечный упор на них для более прочной фиксации. Сбоку правой стороны следует сделать вырез, там будет располагаться кнопка при нажатии на которую инструмент будет включаться и выключаться. - Изготавливаем столешницу из материала ДСП. Она должна быть подниматься, для чего следует вмонтировать несколько петли и установить обрез из фанеры для опорной функции.

- Для того чтобы ровно двигался рабочий материал следует установить специальную, упорную каретку с функцией движения. Для того чтобы она могла свободно передвигаться встраиваем в столешницу направляющую.

- Упор, который будет вдоль так же изготавливается из ДСП. Делаем двигающимся для регулировки фрезы. Сверху сверлим перпендикулярно друг другу и крепим фиксаторами к столу. В центре следует вырезать маленькое отверстие для опилок, стружки и прочих отходов.

- Сзади этого упора прикрепляем короб, изготовленный из фанеры. В коробе сверлим отверстие для шланга пылесоса.

Он будет выполнять функцию удаления мусора.

Он будет выполнять функцию удаления мусора. - Пластину из стали прикрепляем на одном уровне со столешницей, когда будете прикреплять внимательно проследите чтобы он не выступал за уровень столешницы, иначе при обработке материала он будет за нее цепляться.

- К нижней части пластины прикрепляем фрезер, для этого понадобятся болты. Установка фиксации пластины будет позволять экономить глубину выреза и заменять фрезу без лишних хлопот.

- Изготавливаем лифт фрезерного станка своими руками при помощи домкрата. Он позволит очень точно регулировать высоту фрезы.

- Вместо ручек к фрезеру прикрепляем направляющие. Их нужно соединить с домкратом.

Особенности

Для ручного фрезера рекомендуется использовать верстак который уже имеется. Но для уменьшения вибраций, для большей устойчивости лучше соорудить другую конструкцию. Поверхность на которой будет располагаться фрезер, тоже должна быть очень устойчивой. Ведь именно на нее распределяется основная нагрузка, изготавливается из металлотруб, углов или ДСП.

Но для уменьшения вибраций, для большей устойчивости лучше соорудить другую конструкцию. Поверхность на которой будет располагаться фрезер, тоже должна быть очень устойчивой. Ведь именно на нее распределяется основная нагрузка, изготавливается из металлотруб, углов или ДСП.

Под столешницей должно быть свободное место так как там будет находится механизм фрезера. Он прикрепляется при помощи жесткой, металлической пластины. Приступать к работе следует через толщину специальной, установленной пластины. Острые углы скругляем. И благодаря глубине столешницы, пластина будет с ней на одном уровне. Посередине пластины требуется отверстие для фрезерного станка. Прикрепляем винтами потай.

Начинаем изготавливать раму для основания, для более удобной работы столешница должна выходить на расстояние 10-20 см. Высота каркаса должна быть около 85-90 см, это оптимальная высота соответствует высоте среднего роста человека, для более удобной работы с ручным станком. Для удобства снизу этой конструкторы монтируем регуляторы, для того чтобы можно было настроить нужную вам высоту.

Главное в изготовлении стола являются размеры и габариты установленного станка. То есть это может быть большой агрегат в центре столешницы, либо фрезерный инструмент отдельный.

Изготовление пластины

Толщину для пластины следует взять немного поменьше, чем столешница для усиления резки. Но при всей своей небольшой толщине она должна быть очень крепкой. Лучше всего изготавливать ее из металла. Нормальная толщина 0,6 см. Пластина должна быть в форме прямоугольника с небольшим отверстием посередине соединяющие с фрезерным станком и для крепления. Для более точной установки необходимо сначала расчертить план со всеми параметрами и установить на столе для сравнения.

Самодельный фрезерный стол.

Фрезерные столы для ручного фрезера :: SYL.ru

Фрезерные столы для ручного фрезера :: SYL.ruПрофессиональные столяры относятся к своему фрезерному столу с большим уважением. И не случайно. Ведь удобный и правильно устроенный верстак – залог высокой производительности и повышения эффективности рабочего процесса. В продаже можно найти модели столов на любой вкус, но зачастую стоимость их настолько велика, что позволить себе такую покупку может далеко не каждый умелец.

Однако каждому под силу изготовить подходящий фрезерный стол самостоятельно, подстроив его под свои личные потребности и привычки. И не обязательно покупать дорогостоящие фирменные изделия или их китайские аналоги. Потрудившись немного, вы не только значительно сэкономите, но главное – в итоге вы получите свой собственный стол, работая за которым, сможете быстрее и намного качественней изготавливать именно те столярные изделия, которые вам требуются.

Производитель не может предугадать нужды каждого потенциального покупателя и закладывает в свои изделия базовые возможности. Многие из них могут просто никогда вам не потребоваться, а некоторых, нужных именно вам, может не оказаться в конструкции стола.

Многие из них могут просто никогда вам не потребоваться, а некоторых, нужных именно вам, может не оказаться в конструкции стола.

Для самостоятельного изготовления фрезерного стола не потребуется ничего сверхъестественного и слишком дорогого. Все, что нужно – электромотор, направляющая конструкция и непосредственно сам стол, устойчивая станина, на которой будет закреплено оборудование и дополнительные приспособления. И, конечно, свой собственный чертеж фрезерного стола.

Для чего нужен фрезерный станок и каково его предназначение

Принцип работы с ручным фрезерным инструментом заключается в том, что фрезер передвигается по поверхности надежно закрепленной заготовки, которую требуется определенным образом обработать. Проблема в том, что это часто бывает не совсем удобно. Поэтому прибегают к хитрости: крепят сам фрезер, а перемещают деталь. Получаемая конструкция и называется «фрезерный стол».

При помощи фрезерных столов можно без особого труда выполнять фигурные отверстия, прорезать пазы, надежно соединять детали, например, стенки ящиков и прочее, выполнять профилирование кромок и многие другие операции, которые доступны только в специализированных столярных мастерских, где есть фрезерные станки.

Используя фрезерные столы для ручного фрезера, вы получаете возможность обрабатывать не только деревянные изделия, но и ДСП, пластмассу, МДФ, выполнять соединения на шипах и шпунтах, делать пазы и шлицы, снимать фаски и декорировать профили.

Помимо того, фрезерные столы могут быть использованы как деревообрабатывающие станки. Для этого в стойке дрели или на верстаке закрепляется инструмент – и станок готов. Поэтому многие фирмы начали выпускать фрезерные столы в широком ассортименте с массой дополнительных аксессуаров к ним. Однако грамотно изготовленный своими руками стол для фрезера ничем не уступает фирменным, а порой даже превосходит их.

Как устроены фрезерные столы

Для работы с ручным фрезером на столе можно использовать обычный верстак или соорудить специальный стол. Отличает такой стол жесткая конструкция с хорошей устойчивостью. Это необходимо, учитывая сильные вибрации, вызываемые работающим фрезером. Поскольку инструмент крепится снизу, то под столешницей не должно быть ничего мешающего работе. Только сам фрезер для фрезерного стола и при необходимости – устройство лифта, обеспечивающего точную и плавную регулировку подъема фрезы.

Только сам фрезер для фрезерного стола и при необходимости – устройство лифта, обеспечивающего точную и плавную регулировку подъема фрезы.

Фрезер крепится к столу при помощи монтажной пластины. Материал для нее должен быть качественным и прочным. Лучше всего использовать текстолит, металл или фанеру. На крепления пластиковой накладки на подошве фрезера обычно присутствуют резьбовые соединения, которые можно использовать для крепления фрезера к столешнице фрезерного стола. На поверхности будущего стола следует выбрать паз под монтажную пластину таким образом, чтобы подошва фрезера оказалась заподлицо. Крепить пластину нужно саморезами с потайными головками, чтобы они не мешали в будущем движению обрабатываемых заготовок.

Сам фрезер крепят к столу также при помощи винтов с потайными головками, присоединяя его к монтажной пластине. Если в подошве инструмента такие отверстия отсутствуют, их необходимо просверлить самостоятельно. В качестве альтернативы возможно использование прижимных устройств, если нет желания сверлить подошву фрезера.

На фрезерном столе обязательно следует установить кнопку включения и выключения фрезера. Крайне желательно также обустроить стол аварийной кнопкой-грибком для безопасности работающего за ним человека. Чтобы крепление обрабатываемых деталей было надежным, устраивают прижимные устройства. Удобно использовать фрезерный поворотный стол. Для измерения обычно в поверхность стола встраивают линейку.

Типы фрезерных столов

Приступая к изготовлению фрезерного стола следует, прежде всего, определиться с местом для него в вашей мастерской. Это зависит от того, какие функции вы планируете использовать. Это может быть боковое расширение пильного станка, то есть агрегатный стол.

Если вы планируете лишь изредка работать на фрезерном столе и использовать его за пределами мастерской, сооружайте портативный стол. Его всегда можно будет убрать или повесить на стену, сэкономив этим место.

Если в мастерской места достаточно, то максимально удобным будет стациоонарный стол для фрезерного станка. Его можно оснастить колесами и передвигать по мере необходимости.

Его можно оснастить колесами и передвигать по мере необходимости.

Как портативный, так и стационарный стол можно убирать на время, но при этом держать их постоянно готовыми для выполнения определенных операций. Для этого их заранее настраивают.

Простая конструкция стола

При желании устройства простой конструкции можно сделать ее небольшой высоты, закрепив потом на обыкновенном столе. Для этого возьмите лист ДСП и простую доску, которую следует закрепить на листе в качестве направляющей. Доска должна быть небольшой толщины и крепиться на болтах.

После этого нужно сделать отверстие для фрезы. В простом исполнении на этом можно и закончить – полученная конструкция позволит выполнять несложные фрезерные операции. Однако, если вы хотите изготовить фрезерный стол для более основательной работы, то придется потратить еще немного времени и сил.

Изготовление станины

Для любого фрезерного станка станина является его каркасом, на который сверху крепится столешница. Основание можно выполнить из любого материала, главное, чтобы оно получилось прочным и устойчивым. Размер станины выбирается индивидуально, исходя из габаритов деталей, которые планируется обрабатывать на станке.

Основание можно выполнить из любого материала, главное, чтобы оно получилось прочным и устойчивым. Размер станины выбирается индивидуально, исходя из габаритов деталей, которые планируется обрабатывать на станке.

При изготовлении станка желательно выполнить его нижнюю часть таким образом, чтобы стоящий перед ним человек не упирался ногами в каркас. Для этого самую нижнюю часть станины углубляют (как у обычной мебели) примерно на 10-20 сантиметров.

Если вы планируете обрабатывать дверные накладки, то будет уместно изготовление стола высотой 85-90 см, глубиной 50-55 см и шириной 150 см.

Для удобства при работе стоя высота стола принимается около 85-90 см. При этом желательно использовать в конструкции стола регулируемые опоры, которые позволяют выровнять фрезерные столы для ручного фрезера при наличии неровностей пола или при необходимости изменить высоту.

Столешница для самодельного стола

Поскольку заготовки хорошо скользят по пластику, удачным вариантом будет использование в качестве столешницы для фрезерного стола кухонной панели из ДСП толщиной 26-26 см. Ее глубина 60 см также будет удобна при эксплуатации, а сам материал ДСП прекрасно погасит вибрации, производимые фрезером в процессе работы.

Ее глубина 60 см также будет удобна при эксплуатации, а сам материал ДСП прекрасно погасит вибрации, производимые фрезером в процессе работы.

В крайнем случае, изготавливая столы фрезерных станков, можно использовать плиты ЛДСП или МДФ толщиной от 1,6 см.

Монтажная пластина

Так как кухонная столешница имеет довольно большую толщину, для сохранения амплитуды вылета фрезы крепление фрезера к столу следует производить при помощи монтажной пластины. При своей небольшой толщине она отличается высокой прочностью и надежно удержит инструмент без потери рабочего хода фрезы.

Применяя монтажную пластину из текстолита (стеклотекстолита), следует вырезать прямоугольную заготовку 5-8 мм толщиной и сторонами от 15 до 30 см. В центре пластины вырезать отверстие, соответствующее отверстию в подошве фрезерного инструмента. Пластина крепится к поверхности стола, а уже на нее устанавливается фрезер.

Собираем стол для фрезера

После того как станина будет изготовлена, к ней временно крепится столешница. На заранее подготовленное место устанавливают монтажную пластину и обводят ее контур карандашом. Затем при помощи ручного фрезера с фрезой диаметром 5-9 мм в столешнице следует выбрать посадочное место для нее. Пластина должна лечь в него заподлицо и без перекосов.

На заранее подготовленное место устанавливают монтажную пластину и обводят ее контур карандашом. Затем при помощи ручного фрезера с фрезой диаметром 5-9 мм в столешнице следует выбрать посадочное место для нее. Пластина должна лечь в него заподлицо и без перекосов.

Углы посадочного места необходимо скруглить напильником. Такую же операцию нужно провести и с монтажной пластиной – обработать ее углы таким же радиусом, как и в посадочном месте.

После этого следует произвести сквозное фрезерование столешницы по контурам подошвы фрезера. При этом не требуется особой точности, однако наверняка еще потребуется выбрать дополнительно материал снизу столешницы для пылеуловителя и каких-то других дополнительных приспособлений.

Осталось соединить все детали вместе. Заведя фрезер снизу, закрепляем его на монтажной пластине, затем крепим пластину к столешнице. Прикручиваем столешницу к станине уже окончательно.

Устраиваем верхний прижим

В качестве дополнительной меры безопасности и для удобства фрезерный стол оснащают верхним прижимом – устройством на основе ролика, изготовленным по чертежам. При работе с дверными накладками это особенно актуально, как и при выделке габаритных деталей. Конструкция верхнего прижима проста.

При работе с дверными накладками это особенно актуально, как и при выделке габаритных деталей. Конструкция верхнего прижима проста.

Подходящих размеров шариковый подшипник и выполнит задачу ролика. Подшипник нужно жестко зафиксировать на определенном расстоянии от столешницы, чтобы он обеспечивал надежный прижим обрабатываемой детали сверху.

Привод фрезерного станка

Если ваш выбор остановился на изготовлении простого станка, обратите внимание на электромотор для него. Мощность – основной фактор выбора. Если выборка дерева планируется неглубокая, то мощности в 500 Вт вам вполне хватит. Чтобы станок постоянно не останавливался и оправдал ваши надежды, выбирайте мотор с мощностью от 1100 Вт. Такой привод позволит не только спокойно обрабатывать любую древесину, но и использовать различные фрезы.

Самодельный фрезерный стол можно совершенствовать до бесконечности, в зависимости от ваших требований и желаний. Но самое главное при этом – не забывать о безопасности и обязательно оснастить свой станок средствами ее обеспечения.

Фрезерный стол самостоятельно: Как собрать своими руками

Материалы изготовления

От правильного выбора материалов изготовления стола зависит срок его эксплуатации и качество фрезеровки деталей. Какие материалы рекомендуется применять в этих целях?

Таблица. Виды столов по материалу изготовления

| Вид стола для фрезера | Краткое описание физических и эксплуатационных характеристик |

|---|---|

Фанерный | Используется чаще всего. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. |

Металлический | Металлический стол эксплуатируется многие десятки лет, но для его изготовления надо иметь практический опыт выполнения сварочных работ. Еще одна проблема – некоторые детали нужно точить, дома токарного станка почти никто не имеет, приходится обращаться в специализированные компании. |

Комбинированный | Настоятельно рекомендуется к использованию. Отдельные наиболее нагруженные элементы изготавливаются из металла, остальные могут быть деревянными. Кстати, стол необязательно делать с нуля — после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. |

Можно применять и клееные мебельные щиты из натуральных ламелей, они не изменяют своих размеров при колебаниях относительной влажности, но такой стол для фрезера обойдется очень дорого. Натуральные доски категорически запрещается применять из-за постоянного коробления в ту или иную сторону, что оказывает крайне негативное влияние на качество фрезерования.

Столешница из досок для изготовления фрезерного станка не подходит

Мы дадим пошаговую инструкцию изготовления двух простейших, но очень функциональных, столов для фрезера. Размеры даются лишь общие, конкретные зависят от типа ручного фрезера, а их в реализации огромное количество

Каждая модель отличается несколькими параметрами, которые необходимо принимать во внимание во время выполнения работ

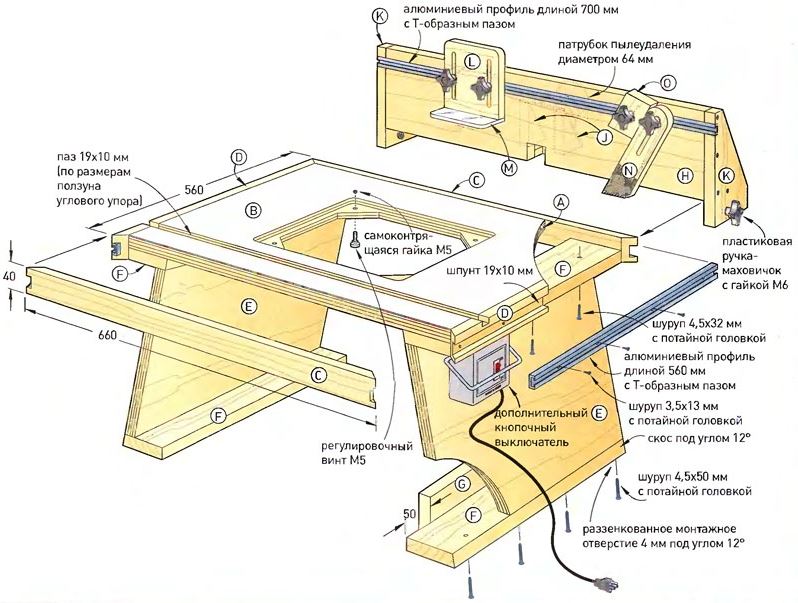

Схема сборки стола под ручной фрезер. 1 — боковая планка для крепления струбцинами на козлах; 2 — царга; 3 — раззенкованные направляющие отверстия; 4 — передняя стенка упора; 5 — саморез с потайной головкой 4,5х42 мм; 6 — косынка; 7 — основание упора

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Согласно рекомендациям специалистов для запланированного фрезера лучше применять силовой аппарата минимальной мощностью 1,4 – 1,6 кВт. Если намечается реализация солидных объёмов работ, данный показатель развивается на 20-25%.

Мощное оборудование будет работать без излишней нагрузки, снизится вероятность поломок, и возрастёт его эксплуатационный срок. Также на таком станке можно поставить крупные фрезы.

Число оборотов

В подборе двигателя важно учитывать и параметр его оборотов – частоту вращения. Она должна находиться в спектре от 10 000 до 35 000 об/мин. Если увеличивается диаметр фрезы, развивается и угловая динамика

При преодолении определённого лимита из-за силы трения кардинально повышается температура обработки, и заготовка покрывается тёмными пятнами или даже воспламеняется

Если увеличивается диаметр фрезы, развивается и угловая динамика. При преодолении определённого лимита из-за силы трения кардинально повышается температура обработки, и заготовка покрывается тёмными пятнами или даже воспламеняется.

Питание

Для двигателя оно должно быть подходящим, как в примере с трёхфазным аппаратом. Если используется мотор от какого-либо инструмента, рассчитанного работать от бытовой сети, тогда проблем в работе станке не должно возникать.

Описание видов

Классификация внутристольных фрезеров в основном исходит из их мощности.

Легкие

В легкую категорию попадают устройства, развивающие усилие не более 0,75 кВт. Подобные машинки справляются с обычным домашним объемом работ. Они весьма экономичны и, конечно же, наиболее компактны. Однако ставить такую технику в профессиональной мастерской — значит, не уважать себя и заодно тратить деньги впустую.

Средние

Подобные модификации для крепления в стол оснащают электродвигателями мощностью 0,75-0,9 кВт. Но нужно понимать, что это весьма расплывчатая категория. К ней могут относиться иногда и более продвинутые аппараты. Потому при покупке всегда надо интересоваться, что именно имеет в виду продавец или менеджер производителя. Иначе велик риск купить чрезмерно мощное устройство.

Характеристики типичных средних фрезеров уже вполне достаточны для рядового потребителя. Они позволяют даже выполнять весьма сложные и трудоемкие работы. Сюда относятся и «художественные» манипуляции с деревом.

Сюда относятся и «художественные» манипуляции с деревом.

Тяжелые

Такой фрезер считается уже скорее элементом профессионального обихода. Типичная мощность – от 0,9 до 1,2 кВт. Иногда она бывает немного больше, но это уже редкость. Тяжелая фрезерующая техника делится на два подкласса – неподвижный и с регулировкой высоты. Второй вариант предоставляет куда больше возможностей, однако при этом стоит дорого; но эта цена вполне оправдана, если планируется вести серьезное производство.

Варианты конструкции: делаем фрезерный станок из подручных средств

Оборудование можно соорудить из дрели, болгарки, «стиралки». Это наиболее популярные бытовые варианты. Устройства получаются с меньшей мощностью и ручного типа, но пригодны для незначительных работ.

Как из обычной дрели сделать функциональный фрезер по дереву

Здесь сооружается подставка, и меняется оснастка. Это главные критерии сотворения такого варианта фрезера.

Хвостовик фрезы фиксируется в патроне. Можно сделать фрезер вертикального и горизонтального действия (пример 1 и 2). Подставка создаётся из ЛДСП.

Можно сделать фрезер вертикального и горизонтального действия (пример 1 и 2). Подставка создаётся из ЛДСП.

Пример 1:

Пример 2:

Преимущества и недостатки фрезера из дрели

Плюсы такого устройства:

- Простота применения.

- Мало пыли от работы.

Минусы:

- Слабое качество результата по причине невысоких оборотов (3000 в мин).

- Очень узкий спектр функций.

Как сделать фрезер из болгарки

Есть два способа:

- На шпиндель инструмента накручивается цанга. Работа может идти со всеми оснастками, которые имеют хвостовики цилиндрической формы.

- На шпиндель крепится стандартный патрон кулачкового типа (от дрели)

Фрезер из двигателя от стиральной машины

Создаётся стол по описанному методу. Вал мотора ставится на цангу. Для этого заказывается специальный переходник.

Создаётся подъёмная система для контроля над выходом инструмента: на двух трубах крепится двигатель и резьбовая шпилька.

Она одним окончанием идёт в гайку, фиксированную к дну стола, а вторым – в нижнюю сторону двигателя. На ней прочно фиксируется поворотное устройство – колесо. За счёт регулируется высота.

Как сделать монтажную пластину

Поскольку столешница самодельного фрезерного станка обладает достаточно большой толщиной, то монтажная пластина для крепления фрезера должна иметь минимальную толщину. Это позволит максимально задействовать вылет режущего инструмента. Понятно, что такая пластина при минимальной толщине должна отличаться высокой прочностью и жесткостью.

Пластину можно сделать из металла либо из материала, который не уступает ему по свой прочности, — текстолита. Толщина листа текстолита должна находиться в пределах 4–8 мм. Воспользовавшись предварительно подготовленными чертежами, из такого листа вырезают прямоугольную деталь, в центре которой делается отверстие. Размеры последнего соответствует диаметру отверстия в подошве фрезера.

Воспользовавшись предварительно подготовленными чертежами, из такого листа вырезают прямоугольную деталь, в центре которой делается отверстие. Размеры последнего соответствует диаметру отверстия в подошве фрезера.

Вариант исполнения лифта фрезера

Соединение пластины с подошвой фрезера и самим столом, как уже было сказано выше, обеспечивается за счет отверстий, выполненных в ней, и ответных резьбовых отверстий в подошве фрезера. Отверстия для фиксации пластин к поверхности стола, которые используются как прижимы для фрезерного станка, делаются по четырем их углам.

Размеры и расположение отверстий для соединения пластины с фрезером должны полностью соответствовать отверстиям, расположенным на подошве инструмента. Чтобы не ошибиться при изготовлении пластины, необходимо предварительно подготовить ее чертеж, на котором надо указать габаритные размеры этой детали, диаметры и расположение на ней всех отверстий. При желании можно зафиксировать ее на поверхности стола, используя скобы-прижимы.

Нестандартный фрезерный стол

Изготовлен с некоторыми особенностями, которые отличают его от аналогов, сделанных своими руками. Это обычная самоделка, но она отличаются от того, что делают другие мастера. Столешница сделана из фанеры. Сверху приклеен гетинакс 5 миллиметров. Фанера клеилась на ПВА. Установлен упор, у которого есть функция параллельного перемещения.

Подробно о каждом узле

Основой стал фрезер ФМ 62-200. Есть еще полный аналог Фелисатти с такой же маркировкой 62/2200. На момент, когда мастер делал этот стол, модель 67 интерскол еще в продажу не поступила, поэтому выхода не было, кроме как разобрать фрезер полностью и переделать его в этот стол. Конечно, конструкция фрезерного стола может показаться сложно, можно было дождаться, пока выйдет 67 модель фрезера, которая обеспечивает регулировку подъема и опускания через подошву. Но мастера такой вариант не устраивает, кроме того, что есть нюанс, этот фрезер подклинивает.

Параллельный упор способен раздвигать щеки для работы с фрезами различного диаметра, он съемный. Имеет отверстие для стружкоудаления, приставляется заглушка с выходом под шланг. Щеки имеют т-треки, в них заложены вставки, зажимающиеся винтами.

Имеет отверстие для стружкоудаления, приставляется заглушка с выходом под шланг. Щеки имеют т-треки, в них заложены вставки, зажимающиеся винтами.

Рассмотрим вставки разного диаметра для работы с различного диаметра фрезами. Снимаются и ставятся легко. Это стандартное решение, здесь ничего нового не изобретено. Используются пружинные ушки, которые входят в пазы и обеспечивают надежное зацепление. Вставки имеют различный внутренний диаметр с шагом 5 миллиметров. Минимальный 22 миллиметра, максимальный 75.

Принцип параллельного упора

Рассмотрим механизм работы перемещения параллельного упора фрезерного стола, созданного своими руками. Как вы видите, здесь т-треки, в них вот колодочки. В колодочке два отверстия, одно ровное, другое с резьбой. В параллельном упоре сделаны штифты для позиционирования, а в резьбовое отверстие вкручивается фиксирующий винт. Тоже ничего сложного нет. Принцип параллельного перемещения обеспечивается тросиком. Система роликов. Сзади тросик перекрещивается. Тросик проходит внутри т-трека. Просверлено отверстие, он попадает на ролик под столешницей, возвращается снизу, идет наперекрест на другую сторону.

Тросик проходит внутри т-трека. Просверлено отверстие, он попадает на ролик под столешницей, возвращается снизу, идет наперекрест на другую сторону.

Далее с 5 минуты о столе, который изготовлен своими руками на видео канала HeARTwood

Далее статья из трех частей автора блога “Душевное Мастерство” (ссылка в конце публикации)

Пошаговая инструкция изготовления фрезерного стола

1. Размечаем столешницу из ЛДСП по схеме ниже:

Делим столешницу на 3 равных части. Первая линия — расположение шины для углового упора. Вторая линия — 0, т.е. это будет точка отсчета. Проводим по центру перпендикулярную линию: в месте пересечения со второй линией — центр фрезера.

Справа и слева отступаем по 10 см, отчерчиваем. Эти линии — будущее расположение шин для параллельного упора.

2. Далее нужно укрепить столешницу брусками. При закреплении брусков нужно учесть, что их крепление саморезами не должно попадать в линии и вокруг них примерно на 7-10 см, так как возможно повреждение фрезы. Шайбы нужны, чтобы не сильно «утопить» саморез и не испортить гладкую поверхность ЛДСП.

Шайбы нужны, чтобы не сильно «утопить» саморез и не испортить гладкую поверхность ЛДСП.

3. Бруски для крепления самого фрезера у меня остались от предыдущей версии стола, который был больше похож на поделку семиклассника

Со стороны крепления столешницы также выфрезеровал углубление примерно на 4-6 мм, чтобы фрезер стоял более точно и надежно. Фрезер просто вставляется в созданный паз и фиксируется комплектными направляющими от фрезера в пазы на фото ниже.

4. Переворачиваем столешницу, фиксируем купленную шину с ползуном параллельно линии, которая предназначена под шину для углового упора. Размер шины T-track PR TR019 в ширину 19 мм, в высоту 12,5 мм. Фрезеруем на полную длину столешницы.

Аналогичным образом фрезеруем под пазы для параллельного упора. Длина паза должны быть от 0 до края столешницы.

С дальней стороны столешницы от противоположной шины

Линия 0. И на верхнем и на нижнем фото ровно 50 см.

5. После примерки шины разрезаем ее на 3 куска: 80 см, 20 см и 20 см. Немного зашлифовываем торцы, чтобы не пораниться при монтаже и последующей эксплуатации.

Немного зашлифовываем торцы, чтобы не пораниться при монтаже и последующей эксплуатации.

6. Без сверлильного станка или кондуктора очень сложно сделать точно перпендикулярные и ровные отверстия в шине и ползуне. Например, вот так я испортил один отрезок ползуна:

В шине обязательно нужно сделать зенковку отверстия, чтобы шуруп крепления не выступал в шине и не мешал двигаться ползуну.

7

Чтобы фрезерный стол приносил максимум удовольствия очень важно, чтобы плоскость шины идеально совпадала с плоскостью столешницы. Вставляем вот такие самодельные приспособы.

фото приспособы

Смазываем все пазы эпоксидным клеем, вставляем приспособы в паз, шину вставляем в паз и прикручиваем к столешнице. Благодаря таким приспособам и клею шина не будет прогибаться или выпирать при последующей эксплуатации.

8. Параллельный упор я сделал из бруска 800 x 40 x 80 мм. Самая ровная сторона бруска и будет упором. Сверлим брусок с двух сторон напротив установленных шин, чтобы болт М8 резьбой свободно двигался в отверстии. Шляпку болта вставляем в шину — она идеально подходит под ширину. Надеваем шайбу и закрепляем звездообразной ручкой.

Шляпку болта вставляем в шину — она идеально подходит под ширину. Надеваем шайбу и закрепляем звездообразной ручкой.

9. Угловой упор изготовлен из ползуна, куска бруса и фанеры.

Через некоторое время я все же купил обычный с транспортиром, так как нужно было фрезеровать под разными углами.

Главные детали фрезерного стола

Подразумеваем тот набор элементов, из которых не трудно собрать установку своими силами:

- Алюминиевые направляющие.

- Стальная пластина для рабочей площади. Она же монтажная пластина. Ей крепят фрезер.

- Лист фанеры.

- Для основы МДФ-панель.

На такого рода столах желательно ставить кнопки, необходимые для включения и быстрой остановки (аварийку). Верхние прижимные устройства включают в план сборки на случай работы с крупными деталями.

Тип стола

Их всего три. Фрезерные столы бывают:

- Агрегатными. Есть возможность для расширения пильной плоскости.

- Портативными.

Небольшие размеры, удобный для переноски вес.

Небольшие размеры, удобный для переноски вес. - Стационарными. Весомая конструкция, переместить своими силами очень тяжело.

Материал крышки

- Основа, крышка или рабочая плоскость обязательно обклеивается пластиком (если речь идет об МДФ-панели). Но такой столик может пропитаться влагой, от этого пострадает качество обработки фрезером, плюс пазы в разбухшей панели теряют нормальную подвижность.

- Фенольный пластик. Оптимально для станка, но дороже МДФ-панели.

- Сталь. Алюминиевый, нержавеющий или прокатный лист. Иногда ставят и чугунное литье. Но вопрос коррозии решают при помощи краски.

Паз для упора

Это как раз выемка для подвижного продольного упора или встраиваемой каретки. Паз – это идеальный элемент конструкции стола, за счет него используют дополнительные приспособления. Аналог паза – это подвижные салазки. Они перпендикулярны продольному упору, плюс еще и подвижны.

Фиксация фрезера

Ручной инструмент устанавливается на жесткой пластине из стали, нержавейки, алюминия, текстолита и т. д. Сама пластина монтируется с выборкой, чтобы ее можно было утопить в уровень с крышкой.

д. Сама пластина монтируется с выборкой, чтобы ее можно было утопить в уровень с крышкой.

Продольный упор

Закрепляется на столе. Его назначение в правильной подаче заготовки. Продольные упоры бывают неподвижными. Это удобно для обработки однотипного материала.

Раздвижные упоры идеальны для фрезерования разных элементов по габаритам. Именно от продольного упора, его устойчивости и гладкости зависит качество работы всего станка.

Простой способ изготовить стол для ручного фрезера

Изготовление столешницы

Сначала необходимо заготовить детали для стола. Они выпиливаются лобзиком из выбранных пиломатериалов, согласно чертежу.

Процесс изготовления фрезерного стола проводится в следующей последовательности:

- Сначала изготавливается столешница. Она может размещаться на столярных козлах или между тумбами.

Для ее изготовления выбираем любые пиломатериалы: толстую фанеру, МДФ или ЛДСП. Лучше остановить выбор на ламинированном с обеих сторон ДСП.

Так как данный материал не коробится в процессе эксплуатации.

Так как данный материал не коробится в процессе эксплуатации. - Выставляем на циркуляционной пиле точный прямой угол наклона и нарезаем детали нужного размера.

- Шлифуем торцы.

- Снимаем с подошвы фрезера пластиковую накладку.

- Проводим линию посередине плиты и ставим отметку. От края столешницы рекомендуется сделать отступ 23, 5 см.

- Размещаем пластиковую накладку от фрезера таким образом, чтобы ее регуляторы находились как можно ближе к краю столешницы.

- Аккуратно выравниваем центр накладки, используя строительный уровень, делаем метки и сверлим отверстия для крепежных винтов.

- Тут же высверливаем отверстие для крепежа под фрезу.

- Выпиливаем необходимые изгибы лобзиком и шлифуем вырез наждачной бумагой.

- Снизу столешницы крепим соединительные планки.

- Склеиваем заготовки и скрепляем их шурупами для прочности изделия. Подбираем винты и устанавливаем фрезер.

- Крепим столешницу на козлах с помощью зажимов.

Важно: делать ли для конструкции стола ножки или нет – личное дело каждого. Столешницу с установленным фрезером можно просто закрепить между двумя столами.

Как самому сделать и установить пластину

Так как столешница самодельного фрезерного стола имеет приличную толщину, то монтажная пластина должна иметь небольшую толщину. Тогда вы сможете максимально задействовать вылет режущего инструмента.

Внимание: пластина с минимальной толщиной должна быть максимально прочной и жесткой.

Ее можно сделать из металла или из материала, который нечем не уступает по прочности, например, из текстолита. Толщина текстолита должна варьироваться в пределах 4-8 мм.

Процесс изготовления пластины выглядит следующим образом:

- Сверившись с чертежом, вырезаем из листа текстолита деталь прямоугольной формы.

- В центре прямоугольной детали делаем отверстие. Его размеры должны соответствовать диаметру отверстия подошвы фрезера.

- Соединяем пластину с подошвой фрезера и столом.

- Для фиксации пластин к столешнице делаем прижимы для станка, которые располагаются по четырем углам. Эти размеры должны строго соответствовать отверстиям, расположенным на самом инструменте

Оборудование рабочей зоны

После изготовления и сборки фрезерного стола рекомендуется продумать грамотную рабочую зону. Чтобы выдерживать точность фрезерной обработки, на столешнице стоит установить:

- направляющие. Их можно сделать из ДСП или из тех же материалов, что и столешница. Направляющие устанавливаются под прямым углом и скрепляются четырьмя косыми упорами.

- прижимы. Их можно сделать в виде деревянной гребенки или из шарикового подшипника нужных размеров и веса.

Финишная обработка

После сооружения фрезерного стола своими руками, для придания изделию эстетичного вида и для продления срока его эксплуатации, необходимо все рабочие поверхности:

- зашлифовать;

- отполировать;

- низ и бока – покрасить;

- вскрыть лаком.

Электрическую часть изделия необходимо закрыть металлическим рукавом.

Совет: настоящему мастеру могут также понадобиться сварочный или откидной стол в гараж, простой стол из досок или поддонов и, конечно личный шкаф для инструментов.

Самодельный стол

Наиболее примитивный чертеж самодельного стола для фрезера — это столешница из МДФ, в которой проделано отверстие для прохода фрезы и прикреплена направляющая линейка — ровно обструганная доска. Такая столешница может быть размещена между двумя верстаками или установлена на собственные ножки. Ее преимущества в простейшей и быстро изготавливаемой конструкции. Выполнять серьезные работы по дереву подобное устройство вряд ли позволит. Рассмотрим более функциональные варианты, в том числе и поворотный.

Маленький фрезерный столик

аккуратный и небольшой столик

Настольная модель для ручного фрезера, которую можно сделать за несколько вечеров самому. Конструкция легкая и мобильная, помещается на полке, занимает мало места, а чертежи его просты.