Стол для ручного фрезера и циркулярки своими руками чертежи: Самодельный фрезерный стол для ручного фрезера видео. Стол для фрезера своими руками с чертежами Фрезерный станок по дереву своими руками чертежи

alexxlab | 21.02.2023 | 0 | Разное

чертеж и особенности :: SYL.ru

Циркулярная пила, которая в простонародье называется циркуляркой, является производительным и удобным инструментом. Его можно использовать для выполнения огромного количества задач. Возможно, и вы являетесь его обладателем или только планируете его приобрести. Однако при распиле больших партий материала работать с подобным приспособлением довольно тяжело. Облегчить этот процесс можно с помощью стола, изготовить который вы можете самостоятельно. Эта идея проста в реализации, а подготовить перед началом работ необходимо доски и фанеру.

Ручная пила при этом располагается снизу рабочей поверхности, а вот ее рабочий диск находится в прорези. После включения оборудования диск вращаться, а при подаче пиломатериала начинается процесс раскроя. Максимальная толщина обрабатываемых заготовок будет зависеть от мощности пилы и размера диска. При выборе инструмента следует учитывать толщину столешницы, на которой он будет укреплен.

Подготовка материалов

Если вы решили изготовить стол для циркулярной пилы своими руками, то для начала необходимо позаботиться о наличии некоторых материалов и инструментов, среди них следует выделить:

- доску;

- дрель;

- лак для дерева;

- карандаш;

- линейку;

- фанеру;

- брусок;

- клей.

Если вы решили заняться изготовлением стола самостоятельно, то должны обладать навыками раскроя древесины. Что касается фанеры, то ее толщина должна составить 20 мм или больше. Подыскивая доску, следует обратить внимание на ту, размеры которой равны 50 x 100 мм. А вот брусок должен иметь квадратное сечение со стороной 50 мм. Он понадобится для ножек.

Следует запастись ещё и электрическим лобзиком, шуруповертом и ручным фрезером. В качестве крепежа выступят саморезы. Конструкцию после изготовления нужно будет покрыть лаком, чтобы продлить срок ее эксплуатации. Прежде чем изготовить стол для циркулярной пилы своими руками, вы должны определиться с его размерами, которые будут зависеть от длины обрабатываемых заготовок.

Срез будет получаться ровнее и точнее, если заготовка будет опираться на всю плоскость стола. Однако слишком большими параметры рабочей поверхности быть не должны, так как конструкция загромоздит пространство. Нужно прийти к среднему значению, а вот высота стола обычно подбирается индивидуально, она зависит от роста оператора.

Дополнительные рекомендации

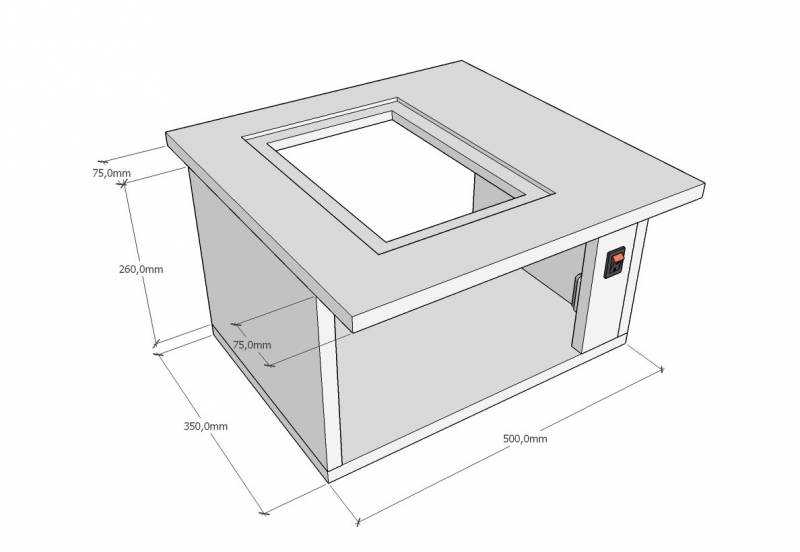

Выполнив чертеж стола для циркулярной пилы, вы сможете избежать множества ошибок. Если вы всё ещё не можете определиться с размерами рабочей поверхности, то можете взять за основу следующие параметры: 50х50х25 см. Они подойдут для маленькой мастерской. Возможно, в работе понадобится выключатель и розетка, а также отрезок электрического кабеля. Однако это верно в том случае, если вы планируете заниматься модернизацией электрического оборудования.

Технология изготовления

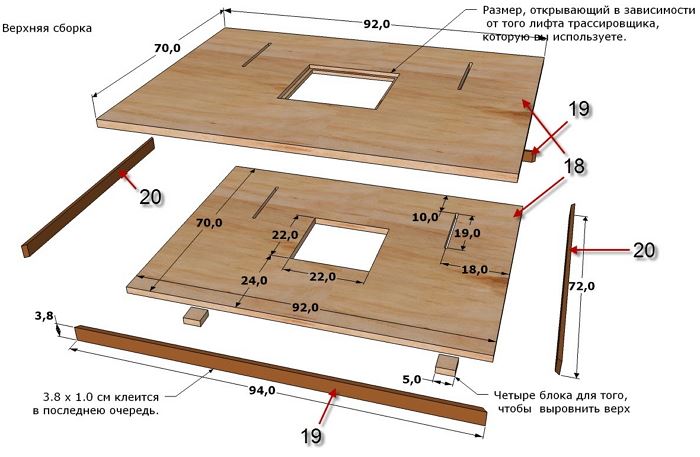

Используя 20-мм фанеру, вы должны выполнить заготовку для столешницы, руководствоваться при этом необходимо выбранными размерами. Полотно размечается с помощью маркера и линейки, а после распиливается электрическим лобзиком. Кромки необходимо обработать фрезером. Материал зашкуривается.

С нижней стороны столешницы необходимо выполнить разметку для пилы. Для этого полотно переворачивается, а пилу следует установить без диска на предполагаемое место размещения. Так вы сможете разметить параметры подошвы. С помощью фрезера в столешнице делается углубление в пределах от 8 до 10 мм, при этом необходимо следовать посадочному месту, которое было размечено заранее.

С помощью фрезера в столешнице делается углубление в пределах от 8 до 10 мм, при этом необходимо следовать посадочному месту, которое было размечено заранее.

Методика проведения работ

Изготавливая стол для циркулярной пилы своими руками, на следующем этапе можно примерить пилу и скорректировать ее положение при необходимости. Затем места крепления размечаются, как и прорезь для зубчатого диска. Если распил материала будет выполняться под разным углом, то при разметке прорези этот момент необходимо учесть. В этом случае отверстие будет иметь трапециевидное сечение, фигура при этом должна располагаться вершиной вниз.

Внизу рабочей поверхности с помощью линейки и карандаша необходимо выполнить разметку для ребер жесткости. К ним позже будут фиксироваться ножки стола. Рёбра следует изготовить из доски, размеры которого равны 50 x 100 мм. Эти элементы располагаются по периметру, однако от краев стола их необходимо удалить на 10 см.

Доску следует приложить к поверхности и обвести с обеих сторон, затем по линейке размечается центральная линия, на которой будут располагаться саморезы. От каждого края ребра их необходимо удалить на 5 см, расположив с шагом в 20 см по всей длине. Изготавливая в стол для циркулярной пилы своими руками, по разметке необходимо просверлить отверстие насквозь.

От каждого края ребра их необходимо удалить на 5 см, расположив с шагом в 20 см по всей длине. Изготавливая в стол для циркулярной пилы своими руками, по разметке необходимо просверлить отверстие насквозь.

Для продольных ребер жесткости следует выполнить разметку, распилив доски. Их фиксируют к столешнице на столярный клей, а после поджимают струбцинами. По месту боковые ребра жесткости размечаются, их необходимо распилить и приклеить. Конструкцию следует дополнительно затянуть саморезами, не снимая струбцин. Для них подготавливаются отверстия с внешней стороны, чтобы шляпки оказались полностью утоплены. Ребра жесткости стягиваются между собой с помощью саморезов, устанавливаемых с каждой стороны. Струбцину можно снять, что позволит понять, как будет выглядеть столешница.

Изготовление ножек

Выполняя стол для ручной циркулярной пилы, на следующем этапе вы можете приступить к изготовлению ножек, для этого используются доски с размерами, равными 50 x 100 мм. Ножки нужно изготовить с учетом того, чтобы работать было удобно. В среднем этот параметр достигает 110 см. Доску необходимо срезать вдоль продольной оси, обеспечив небольшой угол с одной стороны.

В среднем этот параметр достигает 110 см. Доску необходимо срезать вдоль продольной оси, обеспечив небольшой угол с одной стороны.

Заготовка примеряется к рабочей поверхности, чтобы при монтаже она стояла немного враспор. Ножки фиксируются с внешней стороны элементов для придания жесткости, использовать для этого следует болты. Для того чтобы добиться устойчивости, вы можете использовать стяжки, они изготавливаются из бруса квадратного сечения со стороной 50 мм.

Установка пилы

Циркулярные пилы с креплением к столу очень удобны в эксплуатации. На следующем этапе можно заняться фиксацией инструмента. Для этого подошва фиксируется на болты, а рабочий диск при этом должен выглядывать в прорезь. На стол наносится разметка, это позволит облегчить распил. Стол для защиты от влаги и облегчения скольжения заготовок следует покрыть лаком, наносимым в несколько слоев.

Включение и отключение пилы

Когда кто-то будет готов, вы можете решить вопрос с тем, как будет включаться и отключаться оборудование. Если у вас есть соответствующие знания в области электротехники, то клавиша включения вами может быть зашунтирована. Кнопка управления при этом выносится на внешнюю поверхность ребра.

Если у вас есть соответствующие знания в области электротехники, то клавиша включения вами может быть зашунтирована. Кнопка управления при этом выносится на внешнюю поверхность ребра.

Если вы изготовили стол для ручной циркулярной пилы своими руками, но автоматизация работы электрического оборудования для вас слишком сложная задача, то клавишу можно стянуть с помощью проволоки, а само устройство включать и отключать с помощью сетевого шнура. Вышеописанная конструкция стола довольно проста. С задачей по изготовлению может справиться любой домашний мастер. При желании расширить функционал можно позаботиться о безопасности, сделав конструкцию более сложной.

Заключение

Ручная циркулярная пила с креплением к столу может стать отличным подспорьем для тех, кто любит работать с древесиной. Если пиломатериал вам приходится раскраивать довольно часто, то стоит потратить один день на изготовление такой конструкции, которая прослужит долго и позволит повысить производительность труда.

Фрезерный стол под потолком

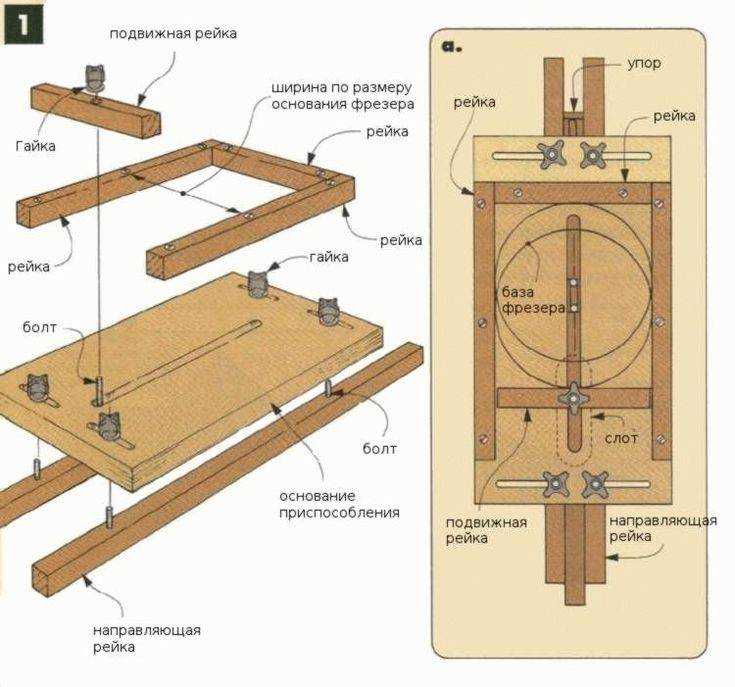

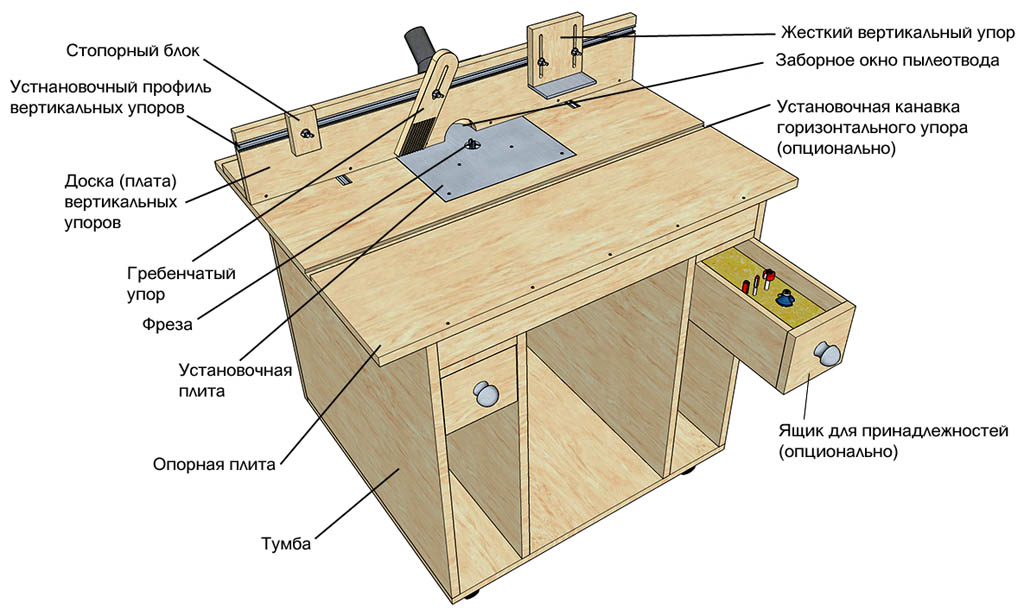

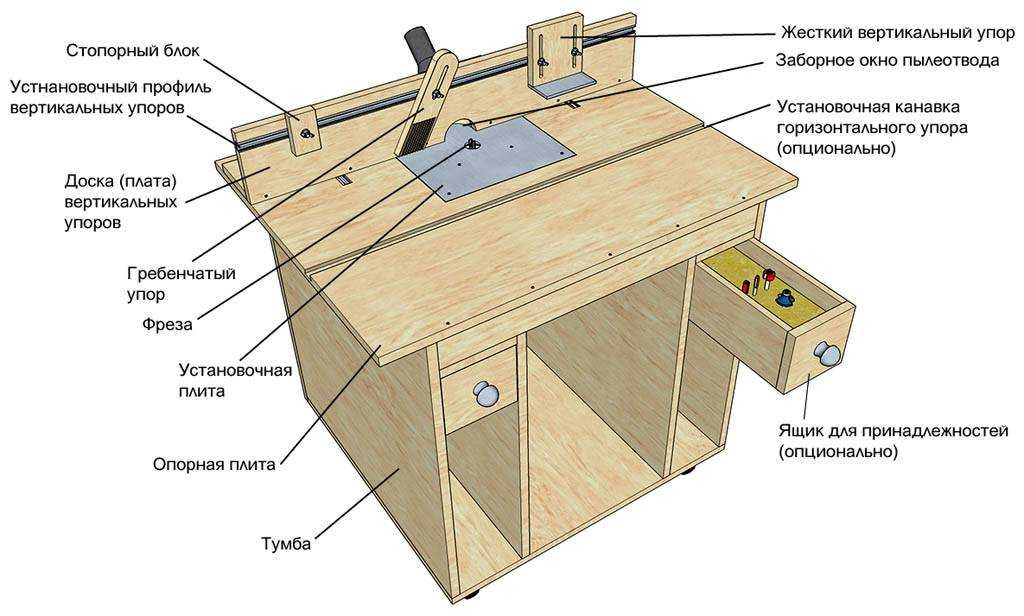

Создайте фрезерный стол под потолком и используйте его, усовершенствуя, в течение многих лет. Приспособление для ручного фрезера сделать не сложно следуя нашим советам, оно не требует много материалов, все детали вырезаются из листа фанеры или ламинированного ДСП. Я готовился сделать мебель на кухню и понял, что в изготовлении большого количества изогнутых молдингов без фрезерного стола не обойтись.

Купить фрезер и построить из обрезков фанеры фрезерный стол под потолком.

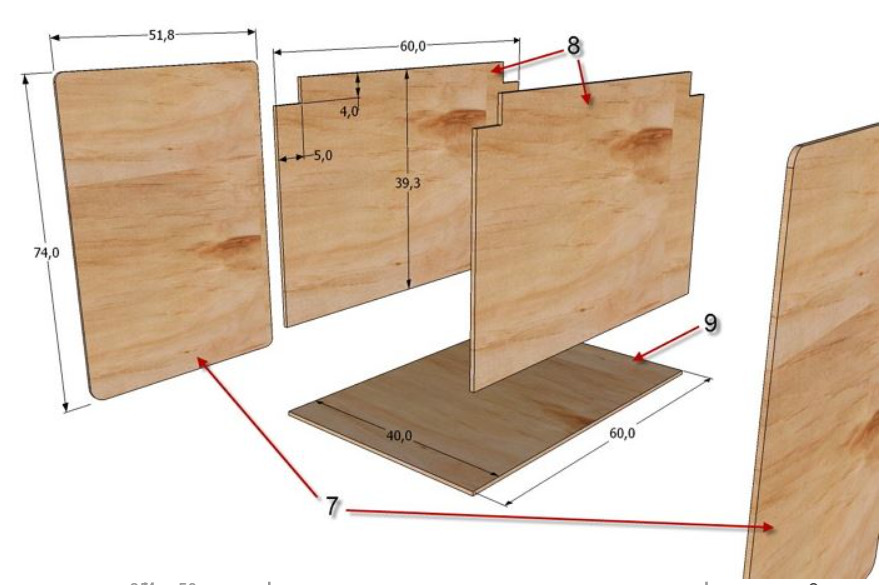

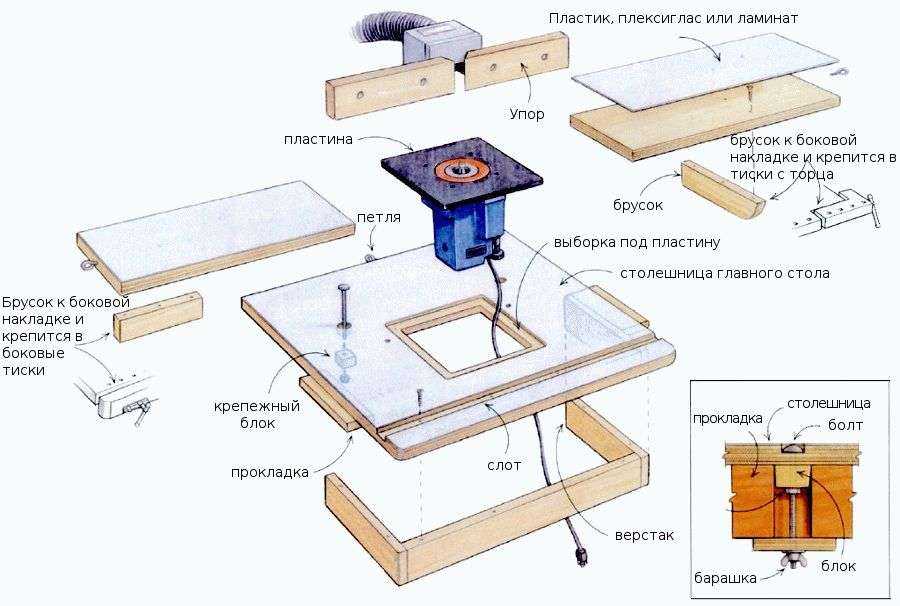

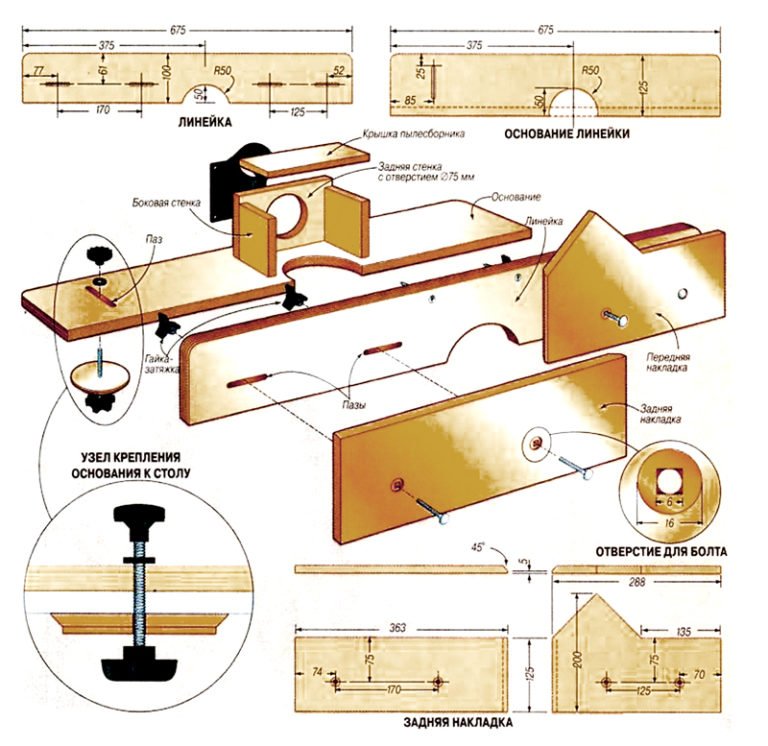

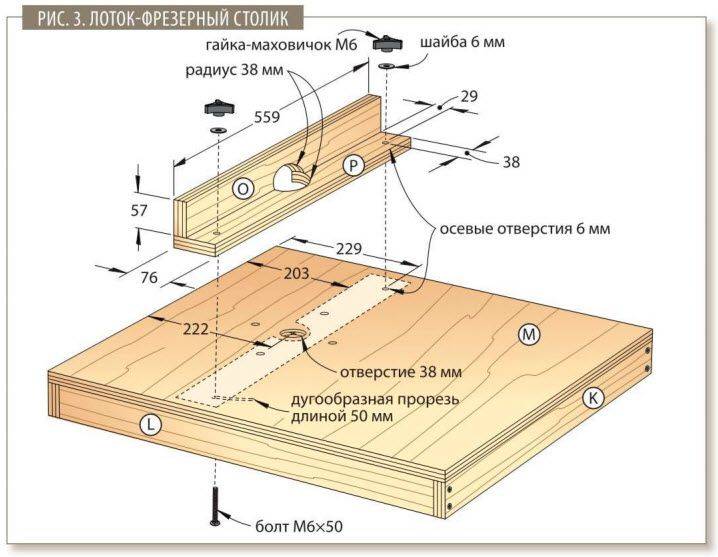

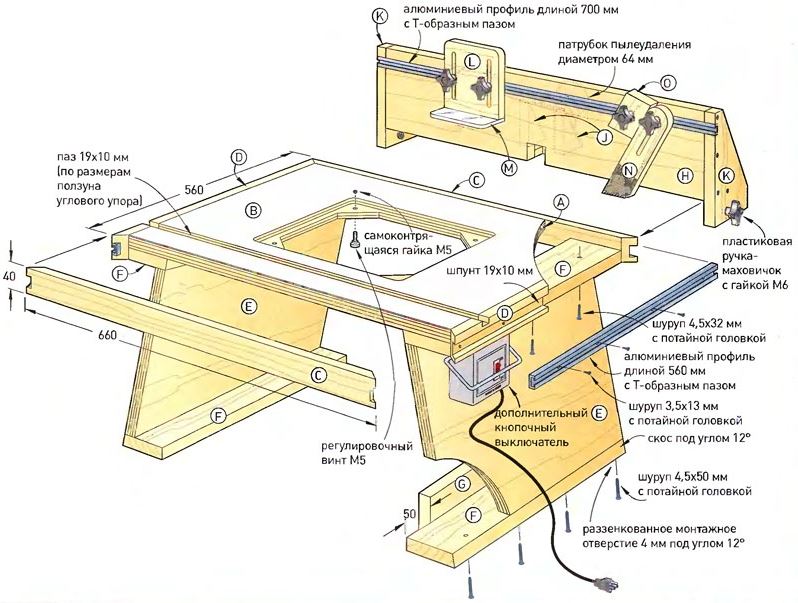

Имея маленькие размеры мастерской, я не мог построить отдельно стоящий фрезерный стол. Имея в распоряжении большой верстак, решил расположить приспособление именно на верстаке, а хранить фрезерный стол под потолком, на стене. По сути, мой фрезерный стол настольный и состоит из трех частей. Он не имеет ног и все его части прочно крепятся на верстаке. Части стола: основной стол, который является центром стола, он содержит фрезер и упор. Как вспомогательные элементы, подающая и приемная накладки расположенные тоже на верстаке (фото в центре).

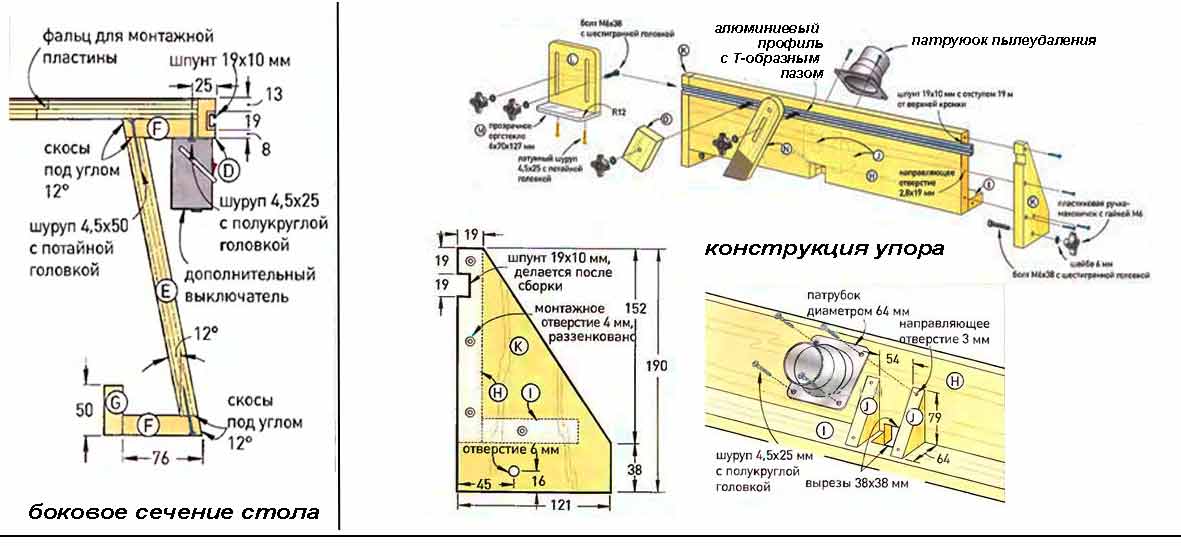

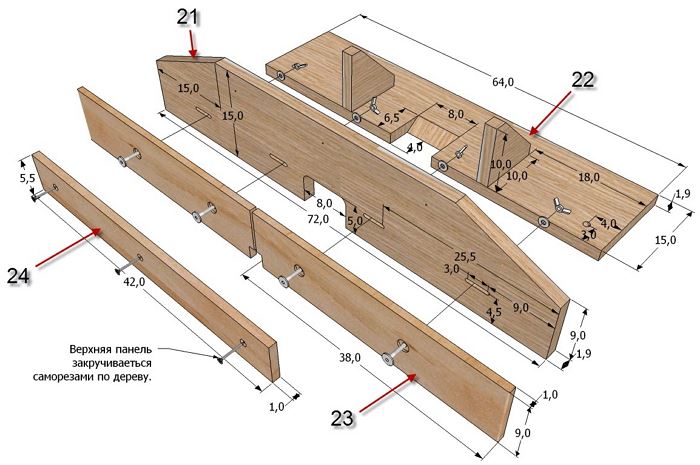

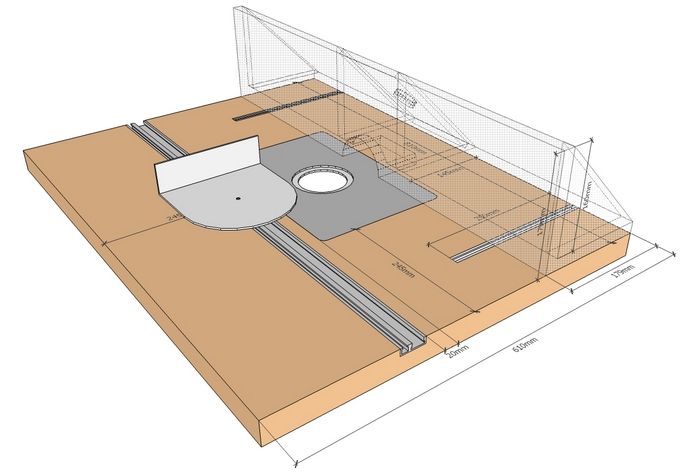

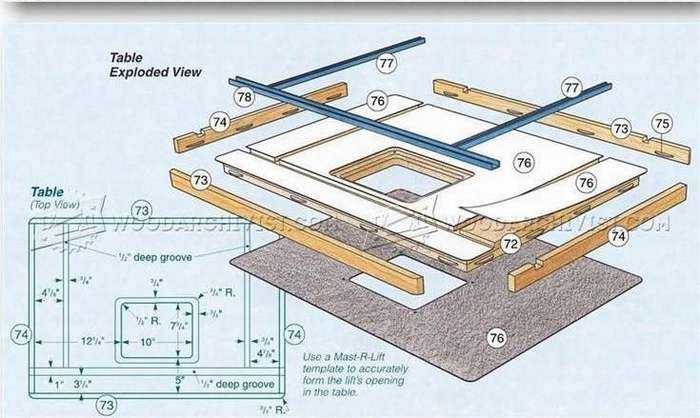

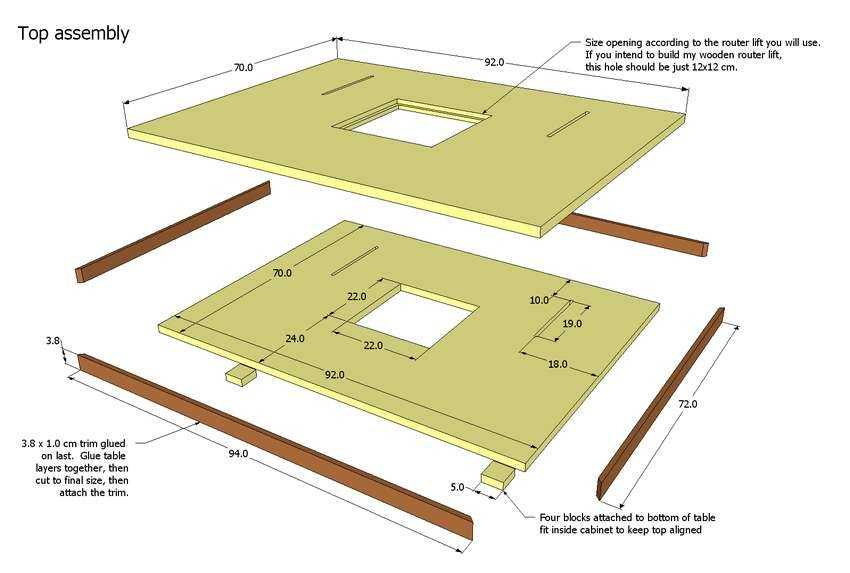

Купив фрезер, начал делать фрезерный стол под потолком и упор к нему. Основная часть стола, столешница, имеет размер 600 х 600 мм. Регулируемый упор длиной тоже в 600 мм. и имеет короб для сбора пыли (если есть устройство вакуумного отбора пыли). Наиболее важным аспектом стола, считаю, есть место расположения самого фрезера. Он должен устанавливаться, как можно ближе к переднему краю верстака. Для монтажа фрезера в стол, лучший вариант, использовать пластину для фрезера заводского изготовления уже имеющую сменные кольца.

Изготовить пластину и шайбы своими руками можно используя текстолит, плексиглас, ламинат и другие прочные материалы. Имея в наличии готовую пластину, установите на нее фрезер. Проверьте совместное расположение планки в столе и стола на верстаке, только тогда приступайте к фрезерованию отверстия для монтажа пластины. Облегчить фрезерование поможет, как шаблон, уже готовая планка. После врезки планки с фрезером в главный стол, я перенес расположение двух отверстий с верстака на фанеру. Как направляющие в будущем в креплении стола, изготовил блоки по размерам отверстий, по центрам блоков и в столе просверлил отверстия, до крепления блоков вставил болты нужной длины и приклеил их к столу.

Как направляющие в будущем в креплении стола, изготовил блоки по размерам отверстий, по центрам блоков и в столе просверлил отверстия, до крепления блоков вставил болты нужной длины и приклеил их к столу.

В продолжение…

Пока клей не высох, болты свободны, я вставил блоки в отверстия на верстаке. Затем я затянул болты. После того, как клей высохнет, вытянул стол из направляющих закрепил их шурупами к фанере. Далее, вырезаем детали для упора и короба сбора пыли (при необходимости). Форма и детали упора показаны на (фото). Сборку основания основного ограждения делайте с помощью клея и шурупов.

Убедитесь, что лицевая сторона упора и основание имеют между собой точный угол в 90 градусов. Планка-вставка на упоре меняется при замене фрезы, вырез в планке учитывает диаметра фрезы после замены. Дополнительные накладки могут быть любой длины и ширины. Креплении стола и вспомогательных элементов к верстаку разное. Дополнительные накладки расположены и крепятся с двух сторон столешницы, внизу имеют короткие бруски твердой древесины, для вставки их в тиски на верстаке.

Вклейку и крепление шурупами брусков к накладкам делайте также, как и направляющие блоки на главном столе. Особое внимание уделите горизонтальному выравниванию накладок на верстке по отношению к столешнице, другими словами все поверхности должны лежать в одной плоскости. Примечание: Поверхность стола должна быть гладко отшлифована или иметь покрытие пластиком, ламинатом, не допустимы неровности и зазубрины.

Метки: стол, упор, фрезер, фрезерные столы, фрезерный станок по дереву, фрезерный стол, фрезерный стол своими руками. Закладка Постоянная ссылка.

Как проектировать детали для станков с ЧПУ

В этом полном руководстве по проектированию для станков с ЧПУ мы собрали базовые и расширенные методы проектирования и советы, которые помогут вам добиться наилучших результатов при изготовлении нестандартных деталей.

Есть несколько простых шагов, которые вы можете предпринять, чтобы оптимизировать свои конструкции для обработки с числовым программным управлением (ЧПУ). Следуя правилам проектирования для производства (DFM), вы можете получить больше от широких возможностей обработки с ЧПУ. Однако это может быть непросто, поскольку не существует общеотраслевых стандартов.

Следуя правилам проектирования для производства (DFM), вы можете получить больше от широких возможностей обработки с ЧПУ. Однако это может быть непросто, поскольку не существует общеотраслевых стандартов.

В этой статье мы предлагаем подробное руководство по передовым методам проектирования станков с ЧПУ. Чтобы собрать эту обширную актуальную информацию, мы запросили отзывы у отраслевых экспертов и поставщиков услуг по обработке с ЧПУ. Если вы оптимизируете расходы, проверьте это руководство по проектированию экономичных деталей для станков с ЧПУ.

Знаете ли вы, что мы предлагаем услуги по обработке с ЧПУ у местных производителей?

Изучите наши варианты местных источников с помощью Hubs Local Загрузите свой дизайн для бесплатной мгновенной оценки

Что такое процесс обработки с ЧПУ?

Это схема станка с ЧПУ CNC-обработка – это субтрактивная технология производства. В ЧПУ материал удаляется из твердого блока с помощью различных режущих инструментов, которые вращаются с высокой скоростью — тысячи оборотов в минуту — для производства детали на основе модели САПР. И металлы, и пластмассы можно обрабатывать на станках с ЧПУ.

В ЧПУ материал удаляется из твердого блока с помощью различных режущих инструментов, которые вращаются с высокой скоростью — тысячи оборотов в минуту — для производства детали на основе модели САПР. И металлы, и пластмассы можно обрабатывать на станках с ЧПУ.

Детали, обработанные на станках с ЧПУ, имеют высокую точность размеров и жесткие допуски. ЧПУ подходит как для крупносерийного производства, так и для разовых работ. Фактически, обработка с ЧПУ в настоящее время является наиболее экономически эффективным способом производства металлических прототипов, даже по сравнению с 3D-печатью .

Прочтите наш введение в основной принцип обработки с ЧПУ .

Каковы основные ограничения конструкции ЧПУ?

ЧПУ предлагает большую гибкость конструкции, но есть несколько ограничений. Эти ограничения относятся к базовой механике процесса резания и в основном касаются геометрии инструмента и доступа к нему.

Эти ограничения относятся к базовой механике процесса резания и в основном касаются геометрии инструмента и доступа к нему.

Геометрия инструмента

Наиболее распространенные режущие инструменты с ЧПУ (концевые фрезы и сверла) имеют цилиндрическую форму и ограниченную длину резания.

По мере удаления материала с заготовки геометрия инструмента переносится на обрабатываемую деталь. Это означает, например, что внутренние углы детали с ЧПУ всегда имеют радиус, независимо от того, насколько маленький режущий инструмент использовался.

Доступ к инструменту

Для удаления материала режущий инструмент приближается к заготовке непосредственно сверху. Элементы, к которым нет доступа таким образом, не могут быть обработаны на станках с ЧПУ.

Из этого правила есть исключение: подрезы. В конце этой статьи есть раздел о подрезах.

Мы рекомендуем выровнять все элементы вашей модели (отверстия, полости, вертикальные стенки и т. д.) по одному из шести основных направлений. Однако рассматривайте это правило как рекомендацию, а не ограничение, т.к. 5-осевые системы ЧПУ предлагают расширенные возможности удержания заготовки.

Однако рассматривайте это правило как рекомендацию, а не ограничение, т.к. 5-осевые системы ЧПУ предлагают расширенные возможности удержания заготовки.

Доступ к инструменту также является проблемой при обработке элементов с большим отношением глубины к ширине. Например, чтобы добраться до дна глубокой полости, вам нужны инструменты с большим радиусом действия. Это означает более широкий диапазон движения рабочего органа, что увеличивает вибрацию станка и снижает достижимую точность.

Производство упростится, если вы спроектируете детали, которые можно обрабатывать на станках с ЧПУ с помощью инструмента максимально возможного диаметра и минимально возможной длины.

Проблема, которая часто возникает при разработке детали для станков с ЧПУ, заключается в том, что не существует общеотраслевых стандартов. Производители станков и инструментов с ЧПУ постоянно совершенствуют возможности технологии, расширяя границы возможного. В таблице ниже приведены рекомендуемые и допустимые значения для наиболее распространенных функций, встречающихся в деталях, обработанных на станках с ЧПУ.

Полости и карманы

Иллюстрация полостей и карманов

Рекомендуемая глубина впадины: 4-кратная ширина впадины

Концевые фрезы имеют ограниченную длину резания (обычно в 3–4 раза больше их диаметра). Отклонение инструмента, эвакуация стружки и вибрации становятся более заметными, когда полости имеют меньшее отношение глубины к ширине.

Ограничение глубины полости в четыре раза по сравнению с ее шириной обеспечивает хорошие результаты.

Если требуется большая глубина, рассмотрите возможность проектирования деталей с переменной глубиной полости.

Фрезерование глубоких полостей: Полости, глубина которых более чем в шесть раз превышает диаметр инструмента, считаются глубокими. Соотношение диаметра инструмента к глубине полости до 30:1 возможно при использовании специальной оснастки (максимальная глубина: 35 см с концевой фрезой диаметром 1 дюйм).

Внутренние края

Изображение внутренних краев

Вертикальный угловой радиус

Рекомендуется: ⅓ глубины полости (или больше)

Использование рекомендуемого значения радиуса внутреннего угла гарантирует, что можно использовать инструмент подходящего диаметра и согласуется с рекомендациями по рекомендуемой глубине полости.

Радиус пола

Рекомендуется: 0,5 мм, 1 мм или без радиуса

Выполнимо: любой радиус

Концевые фрезы имеют плоскую или слегка закругленную нижнюю режущую кромку. Другие радиусы пола можно обрабатывать с помощью инструментов со сферическим концом. Хорошей практикой проектирования является использование рекомендуемых значений, так как это предпочитают машинисты.

Другие радиусы пола можно обрабатывать с помощью инструментов со сферическим концом. Хорошей практикой проектирования является использование рекомендуемых значений, так как это предпочитают машинисты.

Тонкие стенки

Минимальная толщина стенки

Рекомендуется: 0,8 мм (металл), 1,5 мм (пластик)

Выполнимо: 0,5 мм (металлы), 1,0 мм (пластики)

Уменьшение толщины стенки снижает жесткость материала, что увеличивает вибрации при обработке и снижает достижимую точность. Пластмассы склонны к короблению (из-за остаточных напряжений) и размягчению (из-за повышения температуры), поэтому рекомендуется большая минимальная толщина стенки. Допустимые значения, указанные выше, следует рассматривать в каждом конкретном случае.

Отверстия

Диаметр

Рекомендуется: стандартное сверло

Выполнимо: любой диаметр больше 1 мм

Отверстия обрабатываются с помощью сверла или концевой фрезы.

Максимальная глубина

Рекомендуется: 4-кратный номинальный диаметр

Типовой: 10-кратный номинальный диаметр

Выполнимо: 40-кратный номинальный диаметр

Отверстия нестандартного диаметра должны быть обработаны концевой фрезой. В этом случае применяются ограничения максимальной глубины полости, и следует использовать рекомендуемое значение максимальной глубины. Отверстия глубже стандартного значения обрабатываются специальными сверлами (минимальный диаметр 3 мм). Глухие отверстия, обработанные дрелью, имеют коническую форму дна (угол 135 градусов), а отверстия, обработанные концевой фрезой, — плоские.

Резьба

Иллюстрация резьбы

Размер резьбы

Минимум: M1 (и меньше, в некоторых случаях)

Рекомендуется: M6 или больше

Резьба нарезается метчиками, а наружная резьба – плашками. Метчиками и плашками можно нарезать резьбу до М2. Инструменты для нарезания резьбы с ЧПУ широко распространены и предпочитаются машинистами, поскольку они снижают риск поломки метчика. Резьбовые инструменты с ЧПУ можно использовать для нарезания резьбы до M6.

Длина резьбы

Минимум: 1,5-кратный номинальный диаметр

Рекомендуется: 3-кратный номинальный диаметр

Большая часть нагрузки, прикладываемой к резьбе, воспринимается несколькими первыми зубьями (до 1,5-кратного номинального диаметра). Таким образом, резьба длиннее, чем в 3 раза больше номинального диаметра, не требуется.

Для резьбы в глухих отверстиях, нарезанных метчиками (т. е. для всех резьб меньше M6), добавьте длину без резьбы, равную 1,5-кратному номинальному диаметру на дне отверстия. Когда можно использовать инструмент для нарезания резьбы с ЧПУ (например, резьба больше M6), отверстие можно нарезать по всей его длине.

Мелкие элементы

Иллюстрация мелких элементов ЧПУ

Минимальный диаметр отверстия

Рекомендуется: 2,5 мм (0,1 дюйма”)

Выполнимо: 0,05 мм (0,005 дюйма”)

Большинство механических мастерских могут точно обрабатывать полости и отверстия с помощью инструментов диаметром до 2,5 мм (0,1 дюйма). Все, что ниже этого предела, считается микрообработкой. Для обработки таких элементов требуются специальные инструменты (микросверла) и экспертные знания, потому что физика процесса резания меняется с этим масштабом. Поэтому рекомендуется избегать их без крайней необходимости.

Допуски

Иллюстрация допусков ЧПУ

Типовой: +-0,1 мм

Выполнимо: +-0,02 мм

Наши допуски: 2768 средний или тонкий. Если допуски не указаны, партнеры-производители будут использовать выбранный сплав 2768.

Допуски определяют границы допустимого размера. Достижимые допуски варьируются в зависимости от базового размера и геометрии детали. Приведенные выше значения являются разумными рекомендациями.

Текст и надписи

Рекомендуется: размер шрифта 20 (или больше), гравировка 5 мм

Гравированный текст предпочтительнее тисненого, так как удаляется меньше материала. Рекомендуется использовать минимальный размер шрифта -20 без засечек (например, Arial или Verdana). Многие станки с ЧПУ имеют предварительно запрограммированные процедуры для этих шрифтов.

Настройки станков с ЧПУ и ориентация деталей

Схема детали, требующей нескольких настроек Доступ к инструменту является одним из основных конструктивных ограничений при обработке с ЧПУ. Чтобы достичь всех поверхностей модели, заготовку необходимо несколько раз повернуть.

Чтобы достичь всех поверхностей модели, заготовку необходимо несколько раз повернуть.

Всякий раз, когда заготовка вращается, станок должен быть повторно откалиброван и должна быть определена новая система координат.

При проектировании важно учитывать настройки машины по двум причинам:

Общее количество установок машины влияет на стоимость. Вращение и повторное выравнивание детали требует ручной работы и увеличивает общее время обработки. Это часто приемлемо, если деталь нужно повернуть до трех или четырех раз, но все, что превышает этот предел, является чрезмерным.

Для достижения максимальной относительной точности позиционирования необходимо обработать два элемента в одном и том же установе. Это связано с тем, что новый шаг калибровки вносит небольшую (но не пренебрежимо малую) ошибку.

Что такое 5-осевая обработка с ЧПУ?

5-осевой станок с ЧПУ перемещает режущие инструменты или детали по пяти осям одновременно. Многоосевые станки с ЧПУ могут изготавливать детали сложной геометрии, поскольку они имеют две дополнительные оси вращения. Эти машины устраняют необходимость в нескольких установках машины.

Многоосевые станки с ЧПУ могут изготавливать детали сложной геометрии, поскольку они имеют две дополнительные оси вращения. Эти машины устраняют необходимость в нескольких установках машины.

Каковы преимущества и ограничения 5-осевой обработки с ЧПУ?

Пятиосевая обработка с ЧПУ позволяет инструменту постоянно оставаться по касательной к режущей поверхности. Траектории движения инструмента могут быть более сложными и эффективными, что приводит к получению деталей с лучшим качеством поверхности и меньшим временем обработки.

Тем не менее, 5-осевое ЧПУ имеет свои ограничения. Базовая геометрия инструмента и ограничения доступа к инструменту остаются в силе (например, нельзя обрабатывать детали с внутренней геометрией). При этом стоимость использования таких систем выше.

Поднутрения для станков с ЧПУ

Поднутрения — это элементы, которые нельзя обработать с помощью стандартных режущих инструментов, так как некоторые из их поверхностей недоступны непосредственно сверху.

Существует два основных типа поднутрений: Т-образные пазы и ласточкины хвосты. Подрезы могут быть односторонними или двусторонними и обрабатываются специальными инструментами.

Режущие инструменты с Т-образными пазами состоят из горизонтального режущего диска, прикрепленного к вертикальному валу. Ширина поднутрения может варьироваться от 3 мм до 40 мм. Мы рекомендуем использовать стандартные размеры ширины (т. е. целые миллиметры или стандартные дюймовые доли), так как более вероятно, что соответствующий инструмент уже доступен.

Для режущих инструментов типа «ласточкин хвост» угол является определяющим размером элемента. Стандартными считаются инструменты типа «ласточкин хвост» под углом 45 и 60 градусов. Также существуют инструменты с углом 5, 10 и до 120 градусов (с шагом 10 градусов), но они используются реже.

Т-образный паз (слева), подрез типа «ласточкин хвост» (посередине) и односторонний подрез на внутренней стенке (справа).

Конструкция с выточками для станков с ЧПУ

При проектировании деталей с выточками на внутренних стенках не забудьте добавить достаточный зазор для инструмента. Хорошее эмпирическое правило состоит в том, чтобы добавить пространство, равное как минимум четырехкратной глубине поднутрения между обработанной стеной и любой другой внутренней стеной.

Для стандартных инструментов типичное соотношение между диаметром резания и диаметром вала составляет 2:1, что ограничивает глубину резания. Когда требуется нестандартная выточка, механические мастерские обычно изготавливают собственные инструменты для выточки по индивидуальному заказу. Это может увеличить время выполнения и стоимость, поэтому по возможности избегайте этого.

Составление технического чертежа

Технические чертежи иногда используются инженерами для передачи станочнику конкретных производственных требований. Если вам интересна эта тема, прочитайте эту статью о

как, когда и зачем использовать технические чертежи.

Если вам интересна эта тема, прочитайте эту статью о

как, когда и зачем использовать технические чертежи.

Загрузка технического чертежа с котировкой Hubs

Обычно мы не требуем технического чертежа для заказов на нашей платформе, но в некоторых случаях они могут добавить ценный контекст к запросу котировки. Некоторые спецификации проекта нельзя включить в файл STEP или IGES. Например, вам потребуется включить двухмерный технический чертеж, если ваша модель включает резьбовые отверстия или валы и/или размеры с допусками более жесткими, чем для выбранного сплава 2768.

Если вы добавляете технический чертеж, убедитесь, что он соответствует спецификациям загруженных файлов. Если технические чертежи не соответствуют загруженным файлам или спецификации предложения:

Спецификации предложения считаются отправной точкой для технологии, материала и отделки поверхности.

Технические чертежи считаются отправной точкой для спецификаций резьбы, спецификаций допусков, деталей отделки поверхности, запросов на маркировку деталей и спецификаций термообработки.

Файл САПР считается точкой отсчета для проектирования детали, геометрии, размеров и расположения элементов.

Для получения дополнительной информации см. политика спецификаций .

Каковы лучшие практики Hubs для обработки с ЧПУ?

Конструктивные детали, которые можно обрабатывать с помощью инструмента максимально возможного диаметра.

Добавьте большие скругления (не менее ⅓ глубины полости) ко всем внутренним вертикальным углам.

Ограничение глубины полостей в 4 раза больше их ширины.

Совместите основные черты вашего дизайна с одним из шести основных направлений. Если это невозможно, можно использовать 5-осевую обработку с ЧПУ.

Отправьте вместе с чертежом технический чертеж, если ваш проект включает резьбу, допуски, характеристики обработки поверхности или другие примечания для оператора станка.

Вам нужны детали, обработанные на станках с ЧПУ? Загрузите свои дизайны, и наш инструмент DFM предложит оптимизацию и мгновенно предоставит цену.

Готовы преобразовать файл САПР в нестандартную деталь? Загрузите свои проекты для бесплатной мгновенной оценки.

Получите мгновенное предложениеЯзык и структура ЧПУ – Производственные процессы 4-5

После завершения этого раздела вы сможете:

- Описание инструкций списка программ.

- Понимание формата программы

- Коды команд описания буквенного адреса

- Опишите определения кодов специальных символов.

- Понимание кодов G и M.

Программы ЧПУ перечисляют инструкции, которые должны выполняться, в том порядке, в котором они написаны. Они читаются как книга, слева направо и сверху вниз. Каждое предложение в программе ЧПУ записывается в отдельной строке, называемой aBlock. Блоки располагаются в определенной последовательности, что способствует безопасности, предсказуемости и удобочитаемости, поэтому важно придерживаться стандартной структуры программы.

Блоки расположены в следующем порядке:

- Запуск программы

- Инструмент загрузки

- Шпиндель на

- СОЖ на

- Rapid для размещения над деталью

- Обработка

- Отключение охлаждающей жидкости

- Шпиндель выключен

- Переместиться в безопасное положение

- Конец программы

Перечисленные выше шаги представляют простейший тип программы ЧПУ, в которой используется только один инструмент и выполняется одна операция. Программы, использующие несколько инструментов, повторяют шаги со второго по девятый для каждого.

Таблица 3 и Таблица 4 в разделе Коды G и M показывают наиболее распространенные коды G и M, которые следует запомнить, если это возможно.

Как и любой язык, язык G-кода имеет правила. Например, некоторые коды являются модальными, то есть их не нужно повторять, если они не меняются между блоками. Некоторые коды имеют разные значения в зависимости от того, как и где они используются.

Хотя эти правила описаны в этой главе, не утруждайте себя изучением всех нюансов языка. Это работа программного обеспечения CAD / CAM, постпроцессор, чтобы правильно отформатировать и написать программу ЧПУ.

Программа в таблице 1: ниже обрабатывает квадратный контур и просверливает отверстие.

Описание | Назначение | |

% O1234 (T1 0,25 КОНЦЕВАЯ ФРЕЗА) G17 G20 G40 G49 G80 G90 | Запуск программы. Номер программы (имя программы). Описание инструмента для оператора. Защитный блок для обеспечения безопасного режима работы машины. | Старт программы |

T1 M6 S9200 M3 | Инструмент загрузки №1. Скорость вращения шпинделя 9200 об/мин, по часовой стрелке. | Инструмент смены |

G54 M8 G00 X-0,025 Y-0,275 G43 Z1. Z0.1 G01 Z-0,1 F18. | Использовать смещение фиксатора №1. СОЖ вкл. Рапид выше части. Быстро до безопасной плоскости, используйте коррекцию длины инструмента #1. Быстрая подача плоскости. Перемещение линии на глубину резания на 18 дюймов в минуту. | Переместить на позицию |

G41 Y0.1 D1 F36. Y2.025 X2.025 Y-0.025 X-0.025 G40 X-0.4 G00 Z1. | CDC левый, ведущий в линию, диам. Смещение №1, 36 дюймов в минуту. Линейное перемещение. Перемещение строки. Линейное перемещение. Линейное перемещение. Выключить CDC с выводом. Быстрый к безопасному самолету. | Контур машины |

M5 M9 (T2 0,25 СВЕРЛО) T2 M6 S3820 M3 | Шпиндель выключен. СОЖ Выкл. Описание инструмента для оператора. Инструмент загрузки №2. Скорость вращения шпинделя 3820 об/мин, по часовой стрелке. | Инструмент смены |

M8 X1. Y1. G43 Z1.h3 Z0.25 | Охлаждающая жидкость включена. Рапид над отверстием. Ускорение до безопасной плоскости, используйте Смещение длины инструмента 2. Ускорение до плоскости подачи. | Переместить на позицию |

G98 G81 Z-0,325 R0,1 F12. G80 Z1. | Цикл сверления отверстий (постоянный), Глубина Z-0,325, F12. Отмена цикла сверления. Быстрый к безопасному самолету. | Отверстие |

M5 M9 G91 G28 Z0 G91 G28 X0 Y0 G90 M30 % | Шпиндель выключен. СОЖ Выкл. Возврат в исходное положение станка по Z. Возврат в исходное положение станка по XY. Сброс в режим абсолютного позиционирования (для безопасности). Сбросить программу на начало. Конец программы. | Завершить программу |

Командный блок управляет станком с помощью команд с буквенным адресом. Некоторые из них используются более одного раза, и их значение меняется в зависимости от того, какой G-код появляется в одном и том же блоке.

Коды могут быть либо модальными, что означает, что они остаются в силе до отмены или изменения, либо покадровыми, что означает, что они действуют только в текущем блоке. Как видите, многие буквенные адреса выбраны логично (T для инструмента, S для шпинделя, F для скорости подачи и т. д.).

В таблице ниже перечислены наиболее распространенные коды буквенных адресов.

Таблица 2: Буквенный адрес Коды команд

Переменная | Описание | Определения |

Абсолютное или инкрементальное положение оси A (ось вращения вокруг оси X) | A,B,C – Вращательное движение по 4-й/5-й осям Вращение вокруг осей X, Y или Z соответственно. | |

Абсолютное или инкрементальное положение оси B (ось вращения вокруг оси Y) | То же, что и А | |

Абсолютное или инкрементальное положение оси C (ось вращения вокруг оси Z) | То же, что и B | |

Определяет диаметр или радиальное смещение, используемое для компенсации режущего инструмента | Используется для компенсации износа и отклонения диаметра инструмента. D сопровождается целым числом, совпадающим с номером инструмента (T5 использует D5 и т. д.). Десятичная точка не используется. Он всегда используется в сочетании с G41 или G42 и перемещением по осям XY (но не по дуге). При вызове система управления считывает регистр и смещает траекторию инструмента влево (G41) или вправо (G42) на значение в регистре. | |

Прецизионная подача для нарезания резьбы на токарных станках | ||

Определяет скорость подачи | Устанавливает скорость подачи при обработке линий, дуг или циклов сверления. Скорость подачи может быть в дюймах в минуту (режим G94) или в обратном времени (режим G93). Скорость подачи может быть с точностью до трех знаков после запятой (для циклов нарезания резьбы) и требует десятичной точки. | |

Адрес для подготовительных команд | G-команды часто сообщают системе управления, какой тип движения требуется (например, быстрое позиционирование, линейная подача, круговая подача, фиксированный цикл) или какое значение смещения использовать. G02 X2.Y2.I.50J0. | |

Определяет смещение длины инструмента; Инкрементальная ось, соответствующая оси C (например, на токарно-фрезерном станке) | Этот код вызывает регистр смещения длины инструмента (TLO) в системе управления. | |

Определяет размер дуги по оси X для команд дуги G02 или G03. Также используется как параметр в некоторых фиксированных циклах. | Для дуговых перемещений (G2/G3) это инкрементальное расстояние по оси X от начальной точки дуги до центра дуги. Некоторые циклы сверления также используют I как необязательный параметр.

| |

Определяет размер дуги по оси Y для команд дуги G02 или G03. Также используется как параметр в некоторых фиксированных циклах. | Для дуговых перемещений (G2/G3) это инкрементальное расстояние по оси Y от начальной точки дуги до центра дуги. Некоторые циклы сверления также используют J в качестве дополнительного параметра.

| |

Определяет размер дуги по оси Z для команд дуги G02 или G03. Также используется как параметр в некоторых фиксированных циклах, равный адресу L. | Для anarcmove (G2/G3) это инкрементальное расстояние по оси Z от начальной точки дуги до центра дуги. В плоскости G17 это инкрементальное расстояние по оси Z для винтовых перемещений. Некоторые циклы сверления также используют J в качестве дополнительного параметра.

| |

Количество циклов фиксированного цикла; Указание того, какой регистр редактировать с помощью G10 | Счетчик циклов фиксированного цикла: определяет количество повторений («циклов») фиксированного цикла в каждой позиции. Предполагается равным 1, если не запрограммировано другое целое число. Иногда адрес K используется вместо L. С инкрементным позиционированием (G91), ряд одинаково расположенных отверстий может быть запрограммирован как цикл, а не как отдельные позиции. | |

Дополнительные функции | Всегда сопровождается целым числом, определяющим его значение. В каждом блоке кода допускается только один М-код. Расширенные определения М-кодов приведены далее в этой главе. | |

Номер строки (блока) в программе; Номер системного параметра, который нужно изменить с помощью G10 | Номера кадров могут облегчить чтение программы ЧПУ. Они редко требуются для программ, созданных с помощью CAD/CAM без подпрограмм. Поскольку они берут на себя управление памятью, большинство 3D-программ не используют номера блоков. Номера блоков — это целые числа длиной до пяти символов без десятичной точки. Они не могут появляться перед символом начала/конца ленты (%) и обычно не появляются перед блоком только комментариев. | |

Имя программы | Программы сохраняются в системе управления по номеру программы. Это целое число, которому предшествует буква O и которое не имеет десятичных знаков.

| |

Служит адресом параметра для различных кодов G и M | Выдержка (задержка) в секундах. Сопровождается G4, если не используется в определенных циклах сверления.

| |

Шаг шага в постоянных циклах | Инкрементальное расстояние подачи за проход в цикле сверления с выводом сверла.

| |

Определяет размер радиуса дуги или определяет высоту втягивания в постоянных циклах | Дуги могут быть определены с помощью радиуса дуги R или векторов I,J,K.

| |

Определяет скорость, либо скорость шпинделя, либо скорость поверхности в зависимости от режима | Скорость шпинделя в оборотах в минуту (об/мин). Это целое число без десятичных знаков, которое всегда используется в сочетании с M03 (шпиндель по часовой стрелке) или M04 (шпиндель против часовой стрелки).

| |

Выбор инструмента | Выбирает инструмент. Это целочисленное значение, всегда сопровождаемое M6 (код смены инструмента). | |

Инкрементальная ось, соответствующая оси X (обычно только элементы управления токарными станками группы А) Также определяет время ожидания на некоторых станках. | В этих элементах управления X и U заменяют G90 и G91 соответственно. На этих токарных станках G90 вместо этого является фиксированным адресом цикла для черновой обработки. | |

Инкрементальная ось, соответствующая оси Y | До 2000-х адрес V использовался очень редко, потому что большинство токарных станков, которые использовали U и W, не имели оси Y, поэтому они не использовали V. (Green et al 1996 даже не указывали V в своей таблице адресов. .) Это все еще часто имеет место, хотя распространение инструментов токарного станка и токарно-фрезерной обработки сделало использование V-адреса менее редким, чем раньше (Smid2008 показывает пример). | |

Инкрементальная ось, соответствующая оси Z (как правило, только токарные станки группы А) | В этих элементах управления Z и W заменяют G90 и G91 соответственно. На этих токарных станках G90 вместо этого является фиксированным адресом цикла для черновой обработки. | |

Абсолютное или инкрементальное положение оси X. | Данные координат для оси X. Допускается до четырех знаков после запятой, а конечные нули не используются. Координаты модальные, поэтому нет необходимости повторять их в последующих блоках, если они не меняются. | |

Абсолютное или инкрементальное положение оси Y | Данные координат для оси Y. G01 Y2.250 F20. | |

Абсолютное или инкрементальное положение оси Z | Данные координат для оси Z. |

Ниже приведен список часто используемых специальных символов, их значение, использование и ограничения.

% — начало или конец программы

Все программы начинаются и заканчиваются символом % в отдельном кадре. Этот код называется символом перемотки ленты (пережиток тех дней, когда программы загружались с бумажных лент).

( ) – Комментарии

Комментарии к оператору должны быть написаны прописными буквами и заключены в квадратные скобки. Максимальная длина комментария составляет 40 символов, все символы пишутся с заглавной буквы.

(T02: КОНЦЕВАЯ ФРЕЗА 5/8)

/ – Удаление блока

Коды после этого символа игнорируются, если переключатель удаления блока на системе управления включен.

/М00

; – End of Block

Этот символ невидим, когда программа ЧПУ читается в текстовом редакторе (возврат каретки), но появляется в конце каждого блока кода, когда программа отображается на панели управления станком.

N8 Z0.750 ;

Коды G&M составляют большую часть содержимого программы ЧПУ. Далее рассматриваются определение каждого класса кода и конкретные значения наиболее важных кодов.

G-коды

Коды, начинающиеся с буквы G, называются подготовительными словами, поскольку они подготавливают машину к определенному типу движения.

Таблица 3: G-код

Описание | |

Быстрое перемещение. | |

Линейное перемещение с заданной скоростью подачи. | |

Дуга по часовой стрелке. | |

Дуга против часовой стрелки. | |

Задержитесь. | |

Возврат в исходное положение станка. | |

Компенсация диаметра фрезы (CDC) отключена. | |

Компенсация диаметра фрезы (CDC) слева. | |

Компенсация диаметра фрезы (CDC) справа. | |

Коррекция длины инструмента (TLO). | |

Смещение приспособления №1. | |

Смещение приспособления #2. | |

Смещение приспособления №3. | |

Смещение приспособления #4. | |

Смещение приспособления #5. | |

Смещение приспособления #6. | |

Отмена цикла сверления. | |

Простой цикл сверления. | |

Простой цикл сверления с выдержкой. | |

Цикл сверления Peck. | |

Цикл настукивания. | |

Режим программирования абсолютных координат. | |

Режим программирования инкрементальных координат. | |

Цикл сверления возвращается в исходную точку (R). | |

Возврат цикла сверления к опорной плоскости (последняя высота Z) |

Коды, начинающиеся с буквы М, называются разными словами. Они контролируют дополнительные параметры станка, такие как подача СОЖ и направление шпинделя. В каждом блоке кода может быть только один М-код.

Они контролируют дополнительные параметры станка, такие как подача СОЖ и направление шпинделя. В каждом блоке кода может быть только один М-код.

Таблица 4: М-коды

Описание | |

Останов программы. Нажмите кнопку запуска цикла, чтобы продолжить. | |

Дополнительный упор. | |

Конец программы. | |

Шпиндель по часовой стрелке. | |

Шпиндель против часовой стрелки. | |

Останов шпинделя. | |

Сменить инструмент. | |

Охлаждающая жидкость включена. | |

Охлаждающая жидкость отключена. | |

Завершите программу и нажмите Cycle Start, чтобы запустить ее снова. |

Выберите определения G-кода (расширенные)

G00 — Быстрое перемещение

Этот код дает команду машине двигаться как можно быстрее в указанную точку. Он всегда используется с координатной позицией и является модальным. В отличие от G01, G00 не координирует оси для движения по прямой. Скорее, каждая ось движется с максимальной скоростью, пока не будет удовлетворена. Это приводит к движению, как показано на рис. 18 ниже.

G00 X0. Y0.

Рисунок 1. Движение G00

Осторожно. Быстрая скорость некоторых машин может превышать 1. Неправильное смещение или перемещение по координате может привести к поломке машины быстрее, чем оператор успеет нажать кнопку аварийной остановки. Используйте блокировку быстрой подачи на станке при первом запуске программы.

Линейное движение — это прямолинейное движение:

G-код описывает движение, и наиболее распространенным типом движения, используемым в программах обработки деталей, является прямолинейное или линейное движение. Движение — еще одна модальная вещь в G-коде. Вы сообщаете контроллеру, какое движение вы хотите с помощью G-кода, и он запоминает всегда делать это движение, пока вы не скажете ему изменить его с помощью другого G-кода.

Движение — еще одна модальная вещь в G-коде. Вы сообщаете контроллеру, какое движение вы хотите с помощью G-кода, и он запоминает всегда делать это движение, пока вы не скажете ему изменить его с помощью другого G-кода.

G00 для быстрого позиционирования; Rapids Motion настолько быстро, насколько позволяет ваша машина. Используется для перемещения резака по воздуху в следующее положение, в котором он будет резать.

G01 для более медленного резания; Подача Движение медленнее, для резки. Скорость подачи устанавливается G-кодом «F».

F-слово = «F», как в «Скорость подачи».

S-слово = «S», как в «Скорость шпинделя», адрес — об/мин.

Задание линейного движения с помощью X, Y и Z:

Задание G00 или G01 не вызывает никакого движения — они просто сообщают контроллеру, какой тип движения ожидается, когда вы, наконец, указываете ему, куда двигаться. Для фактического движения вам необходимо указать пункт назначения с помощью слов X, Y и Z. Чтобы перейти к нулевой части, мы можем ввести такую команду:

G00 X0 Y0 Z0 Или используйте G01, если вы хотите двигаться медленнее G01 X0 Y0 Z0 F40.

Интерполированное движение или интерполированное перемещение. Когда мы указываем несколько координат на линии, это означает, что одновременно перемещается более одной оси машины. На самом деле, контроллер будет перемещать их все точно с нужной скоростью относительно друг друга, чтобы фреза следовала по прямой линии к месту назначения и двигалась со скоростью подачи.

Если указать один и тот же пункт назначения, но разнести координаты по нескольким строкам, каждая строка будет отдельным ходом:

G00 X0 Y0 (Перейти к X0 Y0 одним движением, сохраняя Z постоянным)

Z0 (Перейти к Z0 одним движением, сохраняя X и Y постоянными)

G00 и G01 являются модальными, поэтому нам нужно только указать их когда мы хотим изменить режимы.

Ось Z:

Концепция интерполированных перемещений поднимает интересную проблему для оси Z. Часто рекомендуется перемещать ось глубины резания отдельно, а не скоординировано с другими осями (X и Y). Будут ли у вас проблемы (столкновения) при приближении фрезы к заготовке и крепежу. Сначала двигаясь по осям X и Y, а затем двигаясь по Z, гораздо легче определить, произойдет ли случайное столкновение. У вас также гораздо меньше шансов ударить какой-нибудь случайный торчащий предмет, например зажим, если вы держите резак высоко, пока не окажетесь прямо над тем местом, где хотите начать резку.

Будут ли у вас проблемы (столкновения) при приближении фрезы к заготовке и крепежу. Сначала двигаясь по осям X и Y, а затем двигаясь по Z, гораздо легче определить, произойдет ли случайное столкновение. У вас также гораздо меньше шансов ударить какой-нибудь случайный торчащий предмет, например зажим, если вы держите резак высоко, пока не окажетесь прямо над тем местом, где хотите начать резку.

G02 и G03 Круговое движение — это режим, инициированный:

G02 устанавливает режим для дуг окружности по часовой стрелке.

G03 устанавливает режим для дуг окружности против часовой стрелки.

Устанавливается режим G02 или G03, дуги определяются в G-коде путем определения их 2 конечных точек и центра, который должен быть равноудален от каждой конечной точки. Конечные точки просты. Текущая контрольная точка или местоположение в начале блока устанавливает одну конечную точку. Другой может быть установлен координатами XYZ. Центр чаще всего определяется с помощью I, J или K для установления относительных смещений от начальной точки дуги до центра.

ПРИМЕР ДУГИ ПО ЧАСОВОЙ СТРЕЛКЕ:

Рис. 2. Центр дуги с IJK

Эта дуга начинается с X0Y2. и заканчивается на X2.Y0. Его центр находится в точке X0Y0. Мы могли бы указать это в G-коде так:

G02 (Настройка режима дуги по часовой стрелке)

X2Y0 I0J-2.0

Центр с использованием радиуса «R».

Центр просто указав радиус окружности. Круг имеет радиус 2, поэтому G-код может быть просто:

.G02 X2Y0 R2

G17/G18/G19 — обозначение плоскости

Дуги должны существовать на плоскости, обозначенной командой G17 (XY), G18 (XZ) или G19 (YZ). G17 является значением по умолчанию для машины.

Рисунок 3. Обозначение плоскости

G40/G41/G42 – компенсация диаметра фрезы (CDC)

CDC является ключом к прецизионной обработке с ЧПУ, позволяя оператору компенсировать износ и отклонение инструмента, давая команду станку отклониться влево (G41) или вправо (G42) от запрограммированной траектории. G40 отменяет компенсацию на режущий инструмент. Величина смещения вводится в D-регистр управления ЧПУ. Регистр износа можно представить как таблицу, к которой система управления обращается при каждом перемещении.

G40 отменяет компенсацию на режущий инструмент. Величина смещения вводится в D-регистр управления ЧПУ. Регистр износа можно представить как таблицу, к которой система управления обращается при каждом перемещении.

Таблица 5: Регистр смещения диаметра

Смещение диаметра инструмента | |

0,0125 | |

0,0000 | |

0,0000 | |

0,0000 | |

0,0000 | |

0,0000 |

Значение в регистре D рассчитывается оператором станка, который отслеживает конечный размер элементов детали, сравнивает их с отпечатком и вводит разницу в регистр по мере необходимости, чтобы деталь соответствовала спецификациям. Если отклонения нет, регистр обнуляется.

G01 G41 D1 X1. 0 Y.25 F40.

0 Y.25 F40.

G43 – компенсация длины инструмента

G43 активирует компенсацию длины инструмента. Он всегда сопровождается H-кодом и Z-перемещением, где H — регистр коррекции длины инструмента (TLO), который нужно прочитать, а Z — высота, на которую следует перейти относительно нулевой точки детали.

(TLO) можно рассматривать как таблицу в системе управления:

Таблица 6: Смещения работы

Ограничитель длины инструмента | |

10.236 | |

4.7510 | |

6,9652 | |

7,6841 | |

12.4483 | |

8.2250 |

TLO сочетается с активным смещением приспособления в системе управления, поэтому станок знает, где находится вершина инструмента по отношению к нулевой точке детали.

G43 h2 Z1.

G54 — Рабочее смещение

Рабочее смещение — это регистры данных в системе ЧПУ, которые содержат расстояние от исходной позиции станка X, Y, Z до нулевой точки детали. Эти смещения можно рассматривать как таблицу на элементе управления:

Таблица 7: Рабочее смещение

Рабочее смещение | |||

14.2567 | 6.6597 | 0,0000 | |

0,0000 | 0,0000 | 0,0000 | |

0,0000 | 0,0000 | 0,0000 | |

0,0000 | 0,0000 | 0,0000 | |

0,0000 | 0,0000 | 0,0000 | |

0,0000 | 0,0000 | 0,0000 |

Совет: G54 обычно используется для первой настройки обработки.

h2

h2

Угол указывается в градусах с точностью до трех знаков после запятой.

Угол указывается в градусах с точностью до трех знаков после запятой.  Д1

Д1 Элемент управления объединяет значения TLO и смещения приспособления Z, чтобы узнать, где находится инструмент относительно базы детали. Он всегда сопровождается целым числом (h2, h3 и т. д.), G43 и координатой Z.

Элемент управления объединяет значения TLO и смещения приспособления Z, чтобы узнать, где находится инструмент относительно базы детали. Он всегда сопровождается целым числом (h2, h3 и т. д.), G43 и координатой Z.

Использование G10: указание регистра для редактирования (рабочие смещения, смещения радиуса инструмента, смещения длины инструмента и т. д.).

Использование G10: указание регистра для редактирования (рабочие смещения, смещения радиуса инструмента, смещения длины инструмента и т. д.).

IJK более надежны, чем R, поэтому вместо них рекомендуется использовать их. Ri также используется в циклах сверления как значение Z плоскости возврата.

IJK более надежны, чем R, поэтому вместо них рекомендуется использовать их. Ri также используется в циклах сверления как значение Z плоскости возврата.