Стол для ручного фрезера по дереву своими руками чертежи: Страница не найдена – Эксперт по мебели

alexxlab | 01.04.1992 | 0 | Разное

Фрезерный стол своими руками: пошаговая инструкция :: SYL.ru

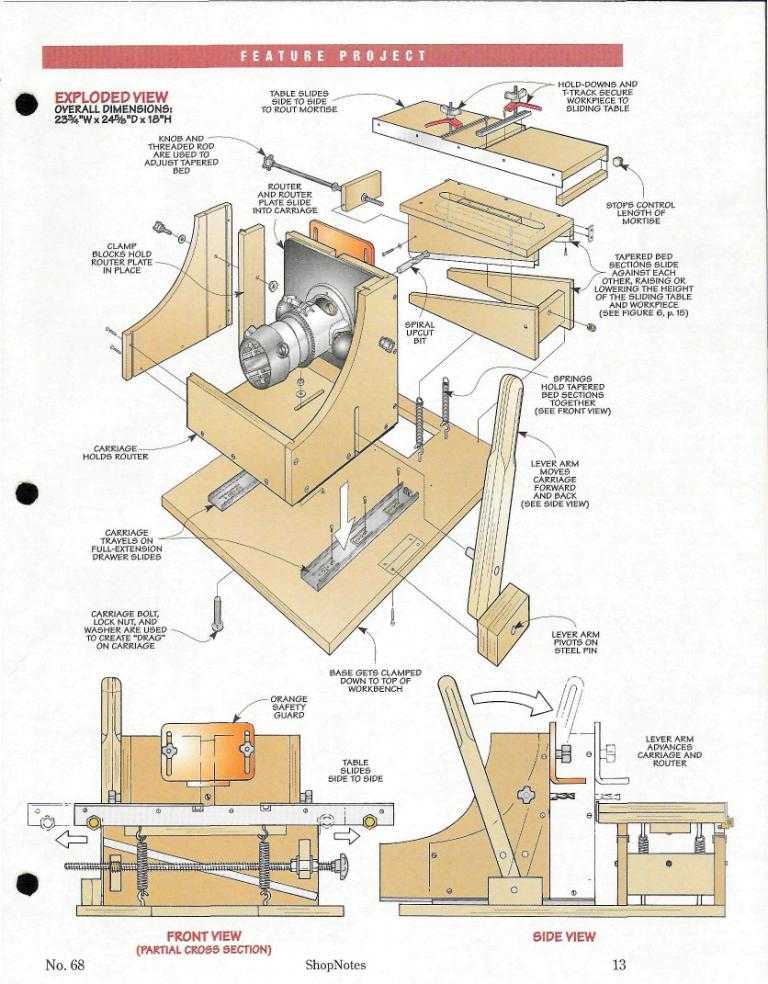

Фрезерование – это процесс обработки дерева, требующий высокой точности и качества. Именно поэтому для таких работ используются специальные столы. На сегодняшний день в продаже имеется огромное количество столов для фрезера, но их цена очень высока. Именно поэтому домашние умельцы все чаще пытаются изготовить фрезерный стол своими руками. Давайте поговорим о том, как реализовать эту затею и на что обратить внимание.

О конструкции стола

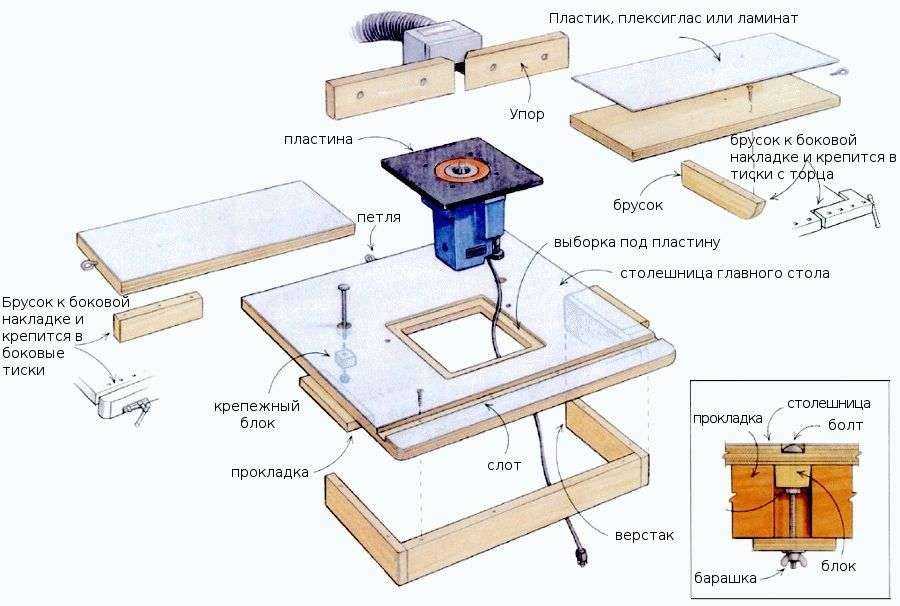

Зачастую фрезерный стол устанавливается на рабочий верстак, тем не менее имеет смысл создание отдельной конструкции. При этом изделие должно быть жестким и устойчивым. Некоторые элементы конструкции нужно обивать нержавейкой для увеличения прочности, а также использовать металлический профиль для придания жесткости. Сам же фрезер монтируется снизу столешницы. При работе никакие элементы конструкции не должны ему мешать. Также стоит отметить, что если вы собрались сделать фрезерный стол своими руками, то установите монтажную пластину. К ней будет крепиться фрезер, поэтому она должна быть очень прочной и устойчивой. Желательно использовать такой материал, как текстолит или металлический лист. В целом же сборка осуществляется довольно просто, но не быстро. Давайте поговорим обо всем по порядку.

К ней будет крепиться фрезер, поэтому она должна быть очень прочной и устойчивой. Желательно использовать такой материал, как текстолит или металлический лист. В целом же сборка осуществляется довольно просто, но не быстро. Давайте поговорим обо всем по порядку.

Необходимый инструмент для работы

Прежде чем начать что-то конструировать, необходимо обзавестись инструментом, чтобы в процессе выполнения не бегать туда-сюда. Вам очень пригодится электрический лобзик. Если такового нет, то можно обойтись обычной ножовкой, правда трудоемкость в этом случае значительно увеличится. Это же касается и рубанка. Подойдет обычный, но лучше электрический, так как работать с ним гораздо проще и быстрей. Стамеска тоже является необходимым атрибутом. Брусок с наждачкой могут успешно заменить шлифовальную машину. Помимо этого, желательно иметь в арсенале шуруповерт и электродрель.

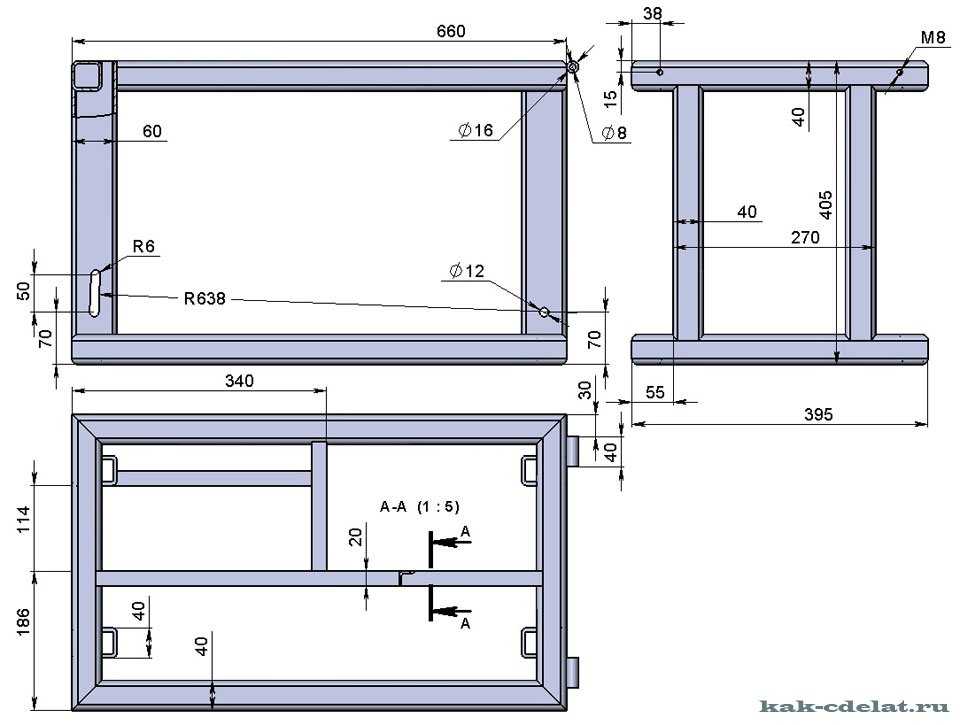

После этого вы можете приступать к сборочным работам. Хотелось бы обратить внимание на то, что если вы хотите получать точные изделия, то поставьте на стол линейку. Зачастую изготовление фрезерного стола своими руками проходит без проблем, но перед началом желательно обзавестись чертежами, которые вы сможете найти в данной статье.

Зачастую изготовление фрезерного стола своими руками проходит без проблем, но перед началом желательно обзавестись чертежами, которые вы сможете найти в данной статье.

Определяемся с видом стола

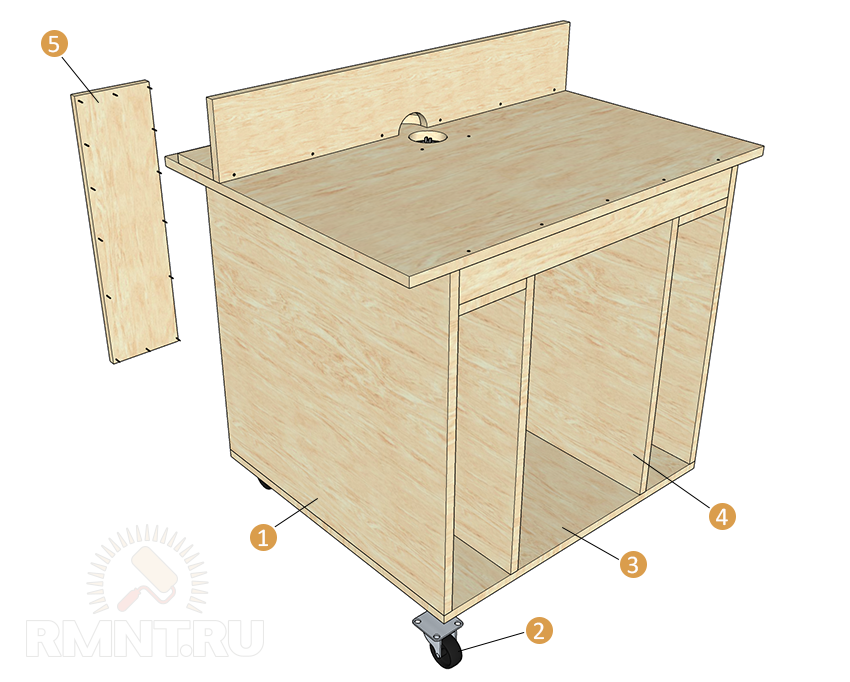

Первым делом необходимо определиться с местом установки фрезерного стола. Кроме того, существуют различные виды таких изделий. К примеру, есть портативные фрезерные столы, которые отличаются своей эргономикой и небольшими размерами. Помимо этого, есть стационарные, они собираются специально под фрезер и являются наиболее предпочтительным вариантом, если планируется выполнение больших объемов работ. Есть еще агрегатные фрезерные столы. В этом случае фрезер устанавливается в качестве расширения пильного стола. Это экономит место, но далеко не всегда удобно и целесообразно.

Если вы планируете использовать фрезерный стол не слишком часто, то для вас подойдет портативный вариант. Он не займет много места и при необходимости его можно с легкостью переместить. Если же места в мастерской предостаточно, то лучше стационарный стол. Для удобства перемещения оснастите его колесами.

Для удобства перемещения оснастите его колесами.

Изготовление фрезерного стола своими руками: часть 1

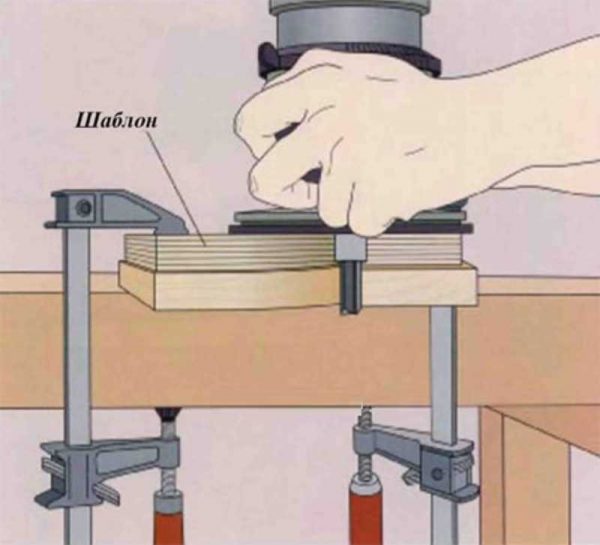

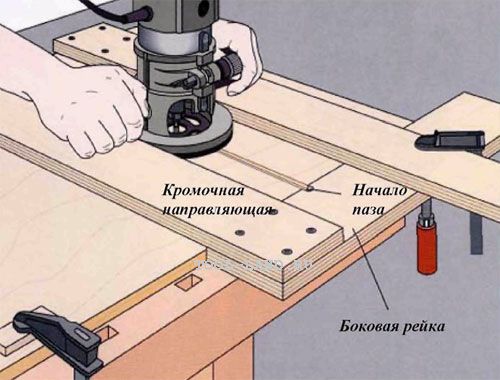

Первым делом берем 2 струбцины. После этого делаем основное отверстие под фрезу. В качестве направляющей можно использовать фанеру небольшой толщины, закрепленную на болты. После этого переходим к станине. Данный элемент является стационарным элементом любого фрезерного стола. По большому счету это каркас на опорах, в верхней части которого размещается столешница. Для изготовления каркаса может быть взят практически любой материал, начиная с фанеры и заканчивая стальным листом. Самое главное требование – добиться максимальной жесткости и устойчивости, поэтому имеет смысл позаботиться о надежном крепеже. Размер станины должен подбираться согласно максимальным размерам заготовок, которые вы предполагаете обрабатывать.

Продолжаем работы

На следующем этапе необходимо позаботиться о нижней части станины. Ее необходимо углубить на 10-20 сантиметров по отношению к свесу столешницы. Зачастую станины в 150 сантиметров шириной бывает достаточно для обработки габаритных заготовок. К примеру, на такой станине можно работать с дверными накладками, торцами заготовок фасадов и т. п. Высота станины в этом случае должна составлять порядка 80-100 см, а ее глубина – порядка 50 см.

Зачастую станины в 150 сантиметров шириной бывает достаточно для обработки габаритных заготовок. К примеру, на такой станине можно работать с дверными накладками, торцами заготовок фасадов и т. п. Высота станины в этом случае должна составлять порядка 80-100 см, а ее глубина – порядка 50 см.

Крайне важно обратить внимание на высоту станины. Как было отмечено выше, оптимальной считается высота 80-100 см. Но лучше всего попробовать сделать регулируемые опоры. В этом случае вы сможете подстраивать высоту так, как вам удобно. В качестве материала стола подойдет самый обычный, такой как ДСП. К примеру, подойдет столешница с обычного кухонного стола, толщина при этом может быть от 26 до 36 мм. Желательно, чтобы покрытие было износостойким. Но всего этого недостаточно для того, чтобы сделать фрезерный стол своими руками. Чертежи или хотя бы эскиз являются обязательным атрибутом.

О монтажной пластине

Фрезер крепится не к столу, а к специальной пластине. В качестве материала лучше всего использовать что-то прочное, но в это же время тонкое. Скажем, стальной лист будет не худшим решением. Это довольно долговечный, но не самый удобный вариант. Если вы цените комфорт, то отдайте предпочтение текстолиту толщиной 4-8 мм. В центре монтажной пластины необходимо просверлить отверстие диаметром, который будет равен отверстию в подошве фрезера. Подошва же оснащается резьбовыми отверстиями, которые необходимы для крепления. Если отверстия отсутствуют, их нужно сделать самостоятельно. Конечно, для прижима можно использовать и специальные скобы. Подойдет любое решение, обеспечивающее надежное и крепкое соединение.

В качестве материала лучше всего использовать что-то прочное, но в это же время тонкое. Скажем, стальной лист будет не худшим решением. Это довольно долговечный, но не самый удобный вариант. Если вы цените комфорт, то отдайте предпочтение текстолиту толщиной 4-8 мм. В центре монтажной пластины необходимо просверлить отверстие диаметром, который будет равен отверстию в подошве фрезера. Подошва же оснащается резьбовыми отверстиями, которые необходимы для крепления. Если отверстия отсутствуют, их нужно сделать самостоятельно. Конечно, для прижима можно использовать и специальные скобы. Подойдет любое решение, обеспечивающее надежное и крепкое соединение.

Инструкция по сборке

На первом этапе столешница крепится к станине. На станину устанавливается монтажная пластина. Прежде чем ее крепить, необходимо приложить к столу и обвести контур карандашом. Затем выбирается посадочное место. В приоритете углы посадочного места должны быть немного закруглены. Далее с помощью фрезы, которая больше толщины пластины, делается сквозное отверстие по форме подошвы фрезера. На данном этапе точность не слишком важна. Под столешницей отведите место под пылеулавливатель и другие приспособления.

На данном этапе точность не слишком важна. Под столешницей отведите место под пылеулавливатель и другие приспособления.

Фрезер заводится снизу, после чего крепится к пластине. С помощью саморезов монтажная пластина присоединяется к станине. Шляпки саморезом нужно утопить, чтобы они не мешали в процессе работы. В принципе, мы практически изготовили фрезерный стол своими руками. Самодельный стол желательно оснастить верхним и нижним прижимным устройством.

Вкратце о монтаже привода

Если вы занимаетесь сборкой полноценного фрезерного стола, то необходимо позаботиться об электроприводе. В частности, нужно правильно подобрать мощность. Минимум должен начинаться с 500 Ватт, но этого будет достаточно только для неглубокой выборки. Оптимальным же решением будет электродвигатель на 100 ватт. В этом случае появится возможность обрабатывать древесину любой толщины за счет использования любых фрез.

Сам же процесс установки двигателя не должен вызвать у вас никаких трудностей. Обратите внимание на то, что если подключать трехфазный мотор к однофазной сети, то КПД двигателя снизится в два раза. Поэтому лучше используйте однофазный мотор. Если же двигатель трехфазный, то используйте схему подключения типа звезда-треугольник.

Обратите внимание на то, что если подключать трехфазный мотор к однофазной сети, то КПД двигателя снизится в два раза. Поэтому лучше используйте однофазный мотор. Если же двигатель трехфазный, то используйте схему подключения типа звезда-треугольник.

Фрезерный стол своими руками: фото и кое-что еще

После того как вы собрали фрезерный стол, не спешите приступать к работе. Сделайте тестовый запуск и проверьте, как хорошо все работает. После этого ознакомьтесь со всеми правилами безопасности. К примеру, желательно использовать защитный экран. Но наряду с этим необходимо применять очки. В самом доступном месте устанавливается кнопка экстренного выключения типа «грибок». При этом необходимо все грамотно продумать, желательно, чтобы не было возможности случайного нажатия.

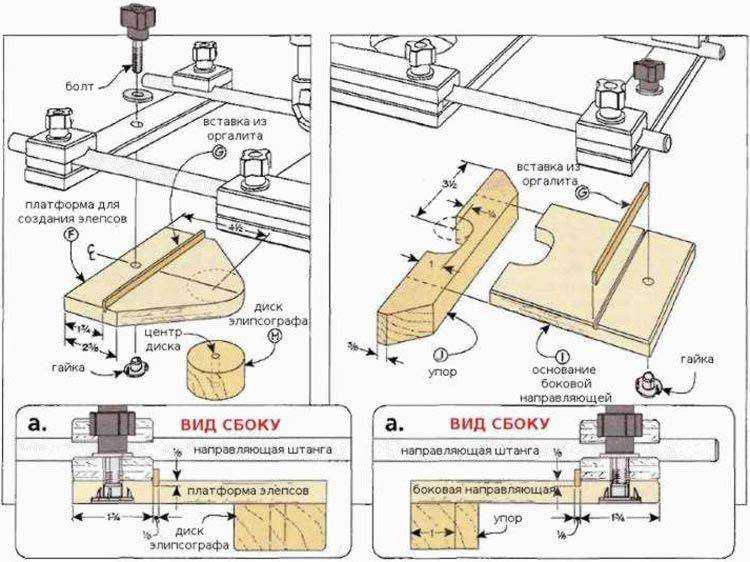

Позаботьтесь об установке подсветки около рабочего места. Так как рабочее пространство около фрезы является наиболее опасным, то его должно быть хорошо видно. Если у вас будет немного свободного времени, то не поленитесь и установите механизм подъема и опускания фрезы. При необходимости даже можно сделать поворотный стол своими руками. Фрезерный станок в этом случае можно будет использовать более удобно. Он полезен при работе с заготовками различных габаритов. В принципе, это все, что можно рассказать о том, как сделать фрезерный стол своими руками.

При необходимости даже можно сделать поворотный стол своими руками. Фрезерный станок в этом случае можно будет использовать более удобно. Он полезен при работе с заготовками различных габаритов. В принципе, это все, что можно рассказать о том, как сделать фрезерный стол своими руками.

Стол для дисковой пилы: дизайн, чертежи, процесс изготовления

Дисковая пила применяется, чтобы распиливать древесину.

Использование ручной пилы является не всегда комфортным, использование стола позволяет сделать процесс распиливания более ровным и точным

Режущая основа имеет плоскость, напоминающую диск, оснащенный внешним краем с зубцами. Существуют модели не только ручного типа, но и с возможностью фиксации на столе.

Работать с большими объемами древесины обычной циркуляркой сложно, поэтому ее лучше установить на стол

Есть несколько способов обзавестись последним для удобства выполнения манипуляций. Стол для дисковой пилы можно соорудить самостоятельно, точно придерживаясь определенной схемы.

Устройство стола для циркулярной пилы

Материалы

При сборке стола для распила из ДСП своими руками следует соблюдать оптимальный баланс между функциональностью, безопасностью, затратами времени и средств. Добиться этого можно, подобрав детали и материалы с нужными параметрами. Уменьшить затраты получается, задействовав старые детали других конструкций — мебели, каркасов деревянных домов и хозпостроек.

Столешница

Главные требования к пильному столу — устойчивость к сильной нагрузке, ударам и вибрации. Столешница должна быть достаточно гладкой для перемещения, не прогибаться под весом от 50 кг. Подходящими вариантами могут стать:

- Металл (сталь или дюралюминий) толщиной 3–5 мм. Преимущества металлических столешниц — высокая прочность, почти неограниченный срок службы, недостатки — большой вес, приличная стоимость.

- ЛДСП или влагоустойчивая фанера толщиной не менее 2 см. Стоимость такого варианта будет самой выгодной, однако прочность заметно снижается.

- Текстолит толщиной 15–20 мм. Материал получается более прочным по сравнению с фанерой, но уступает металлу. По стоимости текстолитовые столешницы тоже находятся между металлическими и фанерными листами.

Не рекомендуются в качестве материала для столешницы пластик, древесно-стружечная плита или ОСП. Конструкция, изготовленная из этого сырья, будет неустойчивой к вибрации от пилы. Делать стол полностью из натурального дерева можно — но слишком дорого.

Металл

ЛДСП

Текстолит

Станина

В основании стола для распиловки досок могут стоять деревянные брусья, закрепляемые под крышкой для повышения жесткости. Элементы с сечением не меньше 5 х 5 см размещают, отступая на 50–90 мм от края столешницы. Для распиловочного стола рекомендуется выбирать бруски из твердых пород дерева — бука, граба, дуба. Преимущества дерева — невысокая стоимость, простой монтаж с помощью саморезов. Недостатки — меньшие прочность и срок службы, высокая вероятность возгорания.

Верхнюю часть каркаса стола для распила ДСП и других материалов часто делают своими руками из тех же листов, которые выбрали для столешницы. Для ножек деревянной конструкции рекомендуется использовать брус, закрепив его с помощью металлических уголков. Плюсы и минусы опор из дерева аналогичны особенностям сделанной из того же материала станины.

Основой стола для раскроя и распиловки досок может стать металл. Устойчивость повышается при выборе металлических уголков или швеллеров со сторонами 25–50 мм. Для экономии их покупают в пунктах приема металлолома или заменяют профильными трубами. Детали каркаса соединяются сваркой. Использование болтовых соединений не рекомендуется из-за возможности раскручивания под действием вибрации. Причины выбора металлической станины — максимальная прочность, надежность, простой уход. Минусы — высокая стоимость, необходимость использования сварочного аппарата.

МеталлДеревянные брусья

Фанера ЛДСП

Этапы работы

Циркулярная пила довольно опасный инструмент. Распиловочный стол должен иметь такое расположение, чтобы пила находилась ровно по центру, без смещения центра тяжести. Исходя из составленных схем на доске делается разметка карандашом, а затем лобзиком выпиливается основание. После этого полученную столешницу нужно тщательно прошлифовать для придания гладкости.

Распиловочный стол должен иметь такое расположение, чтобы пила находилась ровно по центру, без смещения центра тяжести. Исходя из составленных схем на доске делается разметка карандашом, а затем лобзиком выпиливается основание. После этого полученную столешницу нужно тщательно прошлифовать для придания гладкости.

После проделанных работ столешница переворачивается и на внутренней стороне наносится разметка для углубления под подошву циркулярки. Фрезером создают углубления. Пила устанавливается в самодельный стол, тщательно крепится и проверяется на прочность.

Делая стол для пилы циркулярки своими руками не забывайте о ребрах жесткости. Они значительно укрепляют конструкцию, особенно в совокупности с саморезами.

Ножки для ручной циркулярки крепятся в последнюю очередь. Размеры, так же как и высота, зависят от мастера, главное их качественно закрепить на болты и саморезы. Ставить их нужно слегка враспор, а контролировать прочность с помощью все тех же ребер жесткости.

Особенности циркулярной пилы

Знания этих особенностей крайне важны, вы должны учитывать режимы функционирования пилы, знать тип нагрузок и принимать все возможные меры по усилению наиболее важных узлов. Только при таком подходе можно добиться длительной и безопасной работы самодельного станка.

Какие общие особенности деревообрабатывающих механизмов?

Высокая скорость движения зубьев пилы. Так обеспечивается качество распиливания. Но большие обороты диска пилы становятся причиной серьезных травм, во время изготовления станка надо уделять очень большое внимание технике безопасности. В обязательном порядке должны быть установлены все устройства, имеющиеся на промышленных экземплярах Не стоит думать, что некоторые из них лишние, и вы сможете в лучшую сторону модернизировать заводские образцы. Все пункты правил техники безопасности написаны кровью травмированных людей, не повторяйте трагические ошибки.

Прочность всех узлов

Имеется в виду не способность выдерживать значительные статические нагрузки, хотя и это очень важно. Стол может без проблем воспринимать большие усилия такого вида, но в то же время вибрировать от воздействия даже относительно незначительных динамических разнонаправленных нагрузок. Такое состояние не оказывает негативного влияния на технику безопасности, но заметно ухудшает качество распила

Стол может без проблем воспринимать большие усилия такого вида, но в то же время вибрировать от воздействия даже относительно незначительных динамических разнонаправленных нагрузок. Такое состояние не оказывает негативного влияния на технику безопасности, но заметно ухудшает качество распила

На поверхности пиломатериалов заметны следы зубьев, сложно выдерживать заданные линейные размеры и т. д.

Противопожарная и электрическая безопасность. Абсолютно все электрические приборы, двигатели, пускатели и прочую специальную арматуру необходимо монтировать в строгом соответствии с требованиями ПУЭ. Надо знать, что сухие опилки не только отлично горят, но и при определенной концентрации в воздухе образуют взрывоопасную смесь. Кстати, горящие опилки трудно погасить, они плавают по воде и продолжают гореть.

Не надо делать самый простой станок за счет устройств по технике безопасности, строго выполняйте рекомендации конструкторов. Определитесь что вам нужно, деревообрабатывающий станок или свежие проблемы?

Расширение функционала

В заключение коснёмся темы расширения функциональных возможностей изготавливаемой вами рабочей конструкции. При наличии свободного места на операционной поверхности может быть смонтировано дополнительное деревообрабатывающее оборудование (электрический рубанок или фрезер, например). Наличие рубанка и фрезера по дереву позволит вам расширить функциональные возможности станка и превратить его в полноценный деревообрабатывающий центр.

При наличии свободного места на операционной поверхности может быть смонтировано дополнительное деревообрабатывающее оборудование (электрический рубанок или фрезер, например). Наличие рубанка и фрезера по дереву позволит вам расширить функциональные возможности станка и превратить его в полноценный деревообрабатывающий центр.

В дополнение к этому, такой фрезер может быть оснащён специальным механизмом регулировки положения его рабочей части, изменяемой в заданных пределах (так называемым лифтом).

Советы

- Перед началом использования электропилы на столе следует проверить диск самой пилы с помощью угольника, так как некоторые недобросовестные производители устанавливают диск не ровно под углом 90 градусов, в результате спилы оказываются скошенными.

- Если во время работы вы планируете использовать стол еще и для хранения на нем инструментов, тогда размеры столешницы должны быть по площади больше квадратного метра.

- Для изготовления лучше использовать качественные и прочные материалы, в противном случае стол прослужит недолго.

- Стол можно дополнить всем, чем угодно, к примеру, некоторые умудряются присоединить к нему специальный пылесос или расклинивающий нож с защитой для диска, для того чтобы стружки и остатки от резки дерева не летели по сторонам.

- Заранее выберите место для установки стола, а также убедитесь, чтобы пол, куда будет установлен стол, был ровным.

- При наличии желания и определенных навыков можно изготовить складывающуюся столешницу или подъемный стол, однако для этого придется потратить больше времени и материалов.

- Если стол качается или вибрирует во время работы, отрегулируйте высоту ножек с помощью подходящих кусочков резины.

Преимущества создания своими руками

Стол изготавливают с учетом того, что ручной инструмент будет установлен и закреплён на столе, превратившись при этом в стационарное оборудование

Сооружение собственными руками элемента позволяет сделать пилу максимально подходящей под индивидуальные условия. Сложностей в процессе не возникнет, если тщательно изучить вопрос. Можно подогнать изделие по нужному размеру, распределить все так, чтобы удобно было именно вам.

Можно подогнать изделие по нужному размеру, распределить все так, чтобы удобно было именно вам.

Сделать стол для циркулярной пилы вполне по силам каждому мастеру

Собственноручно созданная модель будет единственной в своем роде, что делает ее уникальной.

Небольшая настольная подставка для циркулярки

Циркулярная пила настольная

При выборе циркулярной пилы нужно руководствоваться такими характеристиками:

- Мощность пилы. Если объём работ довольно большой, желательно брать инструмент мощностью не менее 1,2 кВт.

- Глубина резки. От этого параметра зависит толщина материала, который подлежит обработке. У ручных пил это 40–70 мм. Но при ее установке в стол будет уменьшение в районе 10 мм.

- Размещение кнопок. Конструкция распилочного стола должна обеспечивать свободный и безопасный доступ ко всем кнопкам управления, иначе необходимо будет доработать систему управления самостоятельно.

- Скорость вращения. Для резки дерева приоритетнее высокая скорость вращения.

Это влияет на качество порезки. Для пластика, например, это не очень хорошо. От большой частоты вращения круга пластик нагревается. Нужно выбирать средние характеристики. 3–4 тыс. оборотов в минуту будет достаточно.

Это влияет на качество порезки. Для пластика, например, это не очень хорошо. От большой частоты вращения круга пластик нагревается. Нужно выбирать средние характеристики. 3–4 тыс. оборотов в минуту будет достаточно.

Чертежи с размерами для самоделки

В сети есть десятки чертежей и примеров самых разных конструкций. Однако, двух одинаковых самодельных станков не бывает. Даже если они делаются по одному чертежу, какие-либо отличия по материалам, сечениям, крепежу, размерам все равно будут. Хотя никто не запрещает мастеру точно скопировать какой-либо станок. Как пример, приводим чертежи простейшей станины для циркулярки.

Выбор габаритов

Выбирать размеры распиловочного стола стоит в зависимости от квадратуры мастерской. Небольшая площадь помещения позволяет использовать столешницу 50 х 50 см. Делать распиловочный стол меньше не имеет смысла — пользоваться им будет затруднительно при обработке длинных заготовок. Универсальный размер, обеспечивающий удобное пиление ЛДСП, — 80 х 80 см.

Для соблюдения требований безопасности пилу рекомендуется размещать посередине столешницы на расстоянии не менее 25 см от края — именно этот показатель и приводит к минимальной ширине в 500 мм. Расположение распиловочного диска также зависит от того, как именно его будут использовать. Всего существует три разновидности конструкции:

- для продольного распиливания;

- для поперечного распиливания;

- универсальные.

Глубина и расположение установки диска зависят от обрабатываемых на станке заготовок. Для досок и фанеры он должен выступать над столешницей на 50–80 мм, для бревен — на 110–125 мм. Высота верхней части каркаса из листов фанеры или ЛДСП может быть в пределах 35–40 см. Если делать станину только из бруса, этот параметр зависит от сечения. Оставшуюся часть конструкции представляют деревянные ножки, размер которых мастера обычно выбирают под свой рост. Общая высота распиловочного стола составляет около 1,0–1,1 м, но может уменьшаться до 900 мм.

Устройство рабочего стола

Конструкция стола для циркулярки ручного типа настолько элементарна, что большая часть специалистов производит его без подготовительных чертежей и методик. Это плотный верстак, который создается из дерева и фанеры.

Наиболее прочные основания для стола производят из сплава. Они же наиболее тяжёлые и требуют присутствия навыков сварщика. Поэтому зачастую подставки выполняют из остатков пиломатериалов. Под столешницей прикрепляется круговая пила, накопитель выступает над ней посредством специально проведённой прорези. Пиломатериал продвигают по крышке стола и распиливают диском. Для удобства и правильности работы столик оборудуют дополнительными устройствами: угловым и продольным упором.

Столешница «поглощает» часть рабочей плоскости диска, глубина пропила снизится на толщину столешницы. По этой причине предпочтительно выбирать циркулярку с наибольшим диаметром диска, а крышку стола тонкую, но жёсткую.

Если электропила ещё не приобретена, выбирайте модификации с высокой мощностью (от 1200 Вт). Они управятся с распилом древесины крупных размеров. Для крепления основания будут просверлены отверстия. Цельнолитое основание может лопнуть. По этой причине желательно подбирать механизм другого типа.

Требования по безопасности

Одной из часто встречающихся причин травматизма при использовании циркулярной пилы считается захламлённость рабочего места

Кроме того, немаловажно наблюдать за стабильностью, крепостью абсолютно всех компонентов системы, а при разбалансировке — использовать мероприятия к устранению трудностей. Перед подключением пилы необходимо удостовериться, что она хорошо зафиксирована. При потребности — подтянуть саморезы/болты. Категорически запрещается придерживать материал близко к месту распила! Это опасно отскакиванием сучков, стружки в глаза или на открытые части тела

Непременно нужно надевать очки перед работой и одежду с рукавами.

Самостоятельное изготовление стола под пилу — не такая уже непростая задача, как может показаться. В случае если под рукой имеется хороший материал, его характеристики выбраны верно, а мощность прибора колеблется от 500 до 1000 Вт, вышеописанная инструкция будет основой работы.

В случае если под рукой имеется хороший материал, его характеристики выбраны верно, а мощность прибора колеблется от 500 до 1000 Вт, вышеописанная инструкция будет основой работы.

Не нужно выпускать из виду, что на любом этапе производства стола следует контролировать точность собственных операций. По-другому, при появлении отклонений в размерах или деформации ножек при стяжке рёбер возобновить стабильность будет весьма трудно. Тем не менее производство стола для циркулярки собственными руками — абсолютно реальная задача на несколько часов.

Процесс изготовления: пошаговая инструкция

Разметка места крепления пилы к столу

Разметка и крепление ребер жесткости

Столешница под циркулярную пилу в готовом виде

Чтобы сделать качественное сооружение необходимо соблюдать некоторые советы. Процесс состоит из нескольких шагов, представленных в таблице.

| Шаги | Описание |

| 1 | Брусок со всех сторон следует подровнять при помощи рубанка. Затем из него собирается каркас будущего стола. В каждой из сторон столешницы нужно просверлить несколько отверстий по 5 мм. Дополнительно по одному сквозному выполняется для ножек изделия. Затем из него собирается каркас будущего стола. В каждой из сторон столешницы нужно просверлить несколько отверстий по 5 мм. Дополнительно по одному сквозному выполняется для ножек изделия. |

| 2 | В царгах выполняются по несколько отверстий аналогичного диаметра. В ножках выполняют по одному сквозному. Диаметр остается прежний, 5 мм. |

| 3 | Приступайте к установке шкантов в столешницу. Перед этим они покрываются столярным клеем. Сверху помещают ножки и царги. При наличии струбцин со стяжками изделие следует крепить при помощи их. Когда клей полностью просохнет нужно скрепить царги и ножки, используя специальные крепежи из металла. Дополнительно следует стянуть саморезами. Добавить сооружению надежности и прочности можно, воспользовавшись уголками. Они станут элементом дополнительного крепления, придадут изделию устойчивости. Для короткой стороны достаточно 2 штук, а для длинной подойдут 3. |

| 4 | Следующий шаг предполагает закрепление пилы на изделии с внутренней стороны. Есть несколько методов осуществить задачу. Для закрепления подойдут болты М4 или бруски с саморезами. Первый случай отличается быстротой и надежностью. Второй метод не предполагает дополнительных отверстий, что избавляет от необходимости сверления. Нужно проделать выпил в брусках, ширина которого равна габаритам площадки пилы. Далее саморезы и бруски с обеих сторон скрепляют оборудование и столешницу Есть несколько методов осуществить задачу. Для закрепления подойдут болты М4 или бруски с саморезами. Первый случай отличается быстротой и надежностью. Второй метод не предполагает дополнительных отверстий, что избавляет от необходимости сверления. Нужно проделать выпил в брусках, ширина которого равна габаритам площадки пилы. Далее саморезы и бруски с обеих сторон скрепляют оборудование и столешницу |

| 5 | После установки пилы понадобится еще брусок большего размера. Его, используя саморезы, закрепляют на основании конструкции. Прикручивание осуществляется на отметках, сделанных при выставлении платформы в ровное положение. Указанные манипуляции помогут, снимая пилу, возвращать ее обычно быстро без поиска разметок |

| 6 | Диск пилы устанавливается на положенное место. Основа пропиливается для получения продольного отверстия. Затем изделие нужно перевернуть |

| 7 | Затем начинают изготовление параллельного упора. От фанеры отпиливаются две полоски. Их длина должна совпадать с шириной стола. В среднем эти габариты равны 10 см. Углы следует скруглить Их длина должна совпадать с шириной стола. В среднем эти габариты равны 10 см. Углы следует скруглить |

| 8 | Полученные полосы шлифуются. Их нужно скрепить под углом саморезами. Внутрь следует прикрутить уголок из металла |

| 9 | Если нужно закрепить на основе упор и сооружение будет использоваться часто, следует прикрепить направляющую так, чтобы она находилась перпендикулярно диску. Прикрепите ролик на нижней части. Это позволит ему двигаться. |

Крепление ножек к столу

Крепление пилы к столешнице

Фиксирование пусковой кнопки

Конструкция выполнена и готова к использованию. При выполнении описанных манипуляций важно помнить о соблюдении мер безопасности. Касается и любых манипуляций с дисковой пилой.

Регулярно проверяйте положение стола и его крепость. Конструкция должна быть устойчивой, без расшатывания.

Пример изготовленного рабочего стола для циркулярной пилы

Вариант стола для ручной циркулярной пилы с механизмом подъема

Сначала убедитесь в надежном закреплении пилы, только потом включайте ее. Нельзя держать материал распила руками. Это поможет избежать попадания древесины в лицо, когда начнут отскакивать сучки. Дополнительно рекомендуется при работе использовать специальные защитные очки.

Нельзя держать материал распила руками. Это поможет избежать попадания древесины в лицо, когда начнут отскакивать сучки. Дополнительно рекомендуется при работе использовать специальные защитные очки.

Для безопасности обязательно используйте защитные очки

Указанные простые советы помогут избежать травматизма на рабочем месте.

Фрезерный станок по дереву своими руками: фото и чертежи — ВикиСтрой

Какой фрезер подойдёт

Самостоятельное изготовление обывателем привода и трансмиссии для фрезерного станка по дереву не представляется возможным. Поэтому мы предлагаем использовать обычный ручной фрезер. Подойдёт практически любая модификация за возможным исключением небольших одноручных моделей и гравёров. Фрезер будет быстросъёмный, но если видите смысл целенаправленной покупки — не обращайте внимания на изыски эргономики и дополнительные приспособления.

Маленькие фрезеры нет возможности нормально закрепить — не позволяют размеры подошвы. Инструмент должен иметь достаточно мощную раму, ведь усилие будет передаваться корпусу не напрямую, а через железное основание и его направляющие.

Инструмент должен иметь достаточно мощную раму, ведь усилие будет передаваться корпусу не напрямую, а через железное основание и его направляющие.

Всевозможное навесное оборудование, вроде упорных планок реек подачи, не представляет интереса для изготовления станка, а вот механизм регулировки заглубления может оказаться очень полезным при копировальных работах и точной установке высоты фрезы. Впрочем, сам станок имеет механизм, использующийся для предварительной подгонки, поэтому на нём возможна обработка даже негабаритных деталей.

Вопрос мощности и оборотов — сугубо индивидуальный и зависит от обрабатываемых материалов, равно как и от желаемого качества обработки. Важно, чтобы узлы станка соответствовали мощности и весу фрезера. Ниже описана конструкция станка под средний фрезер — мощностью до 1,5 кВт и с предельной частотой холостого хода в 20 тыс. об/мин.

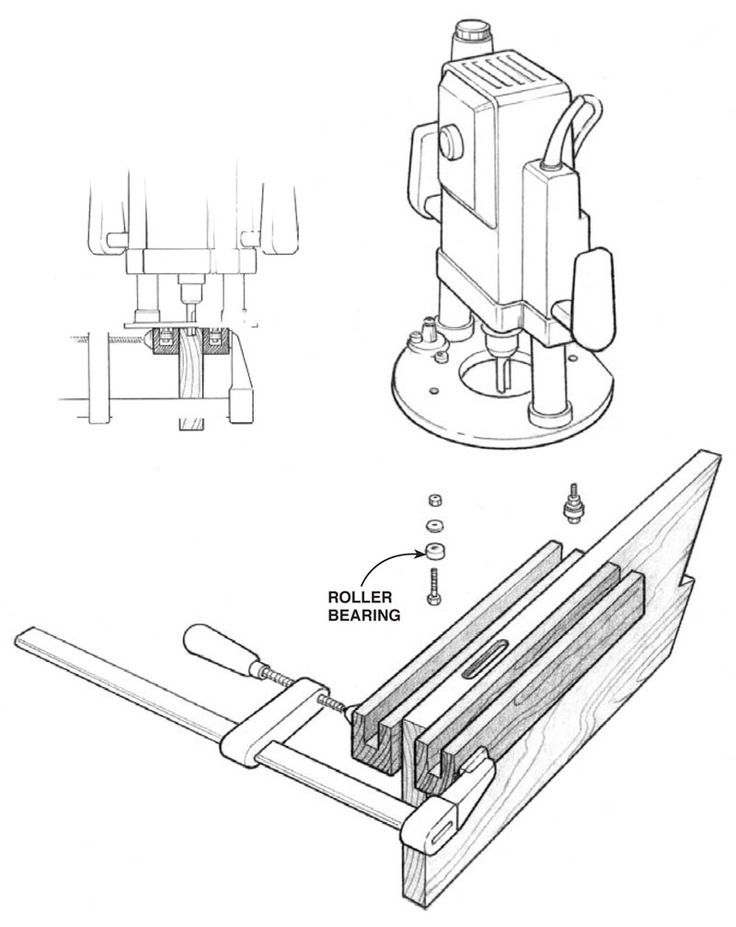

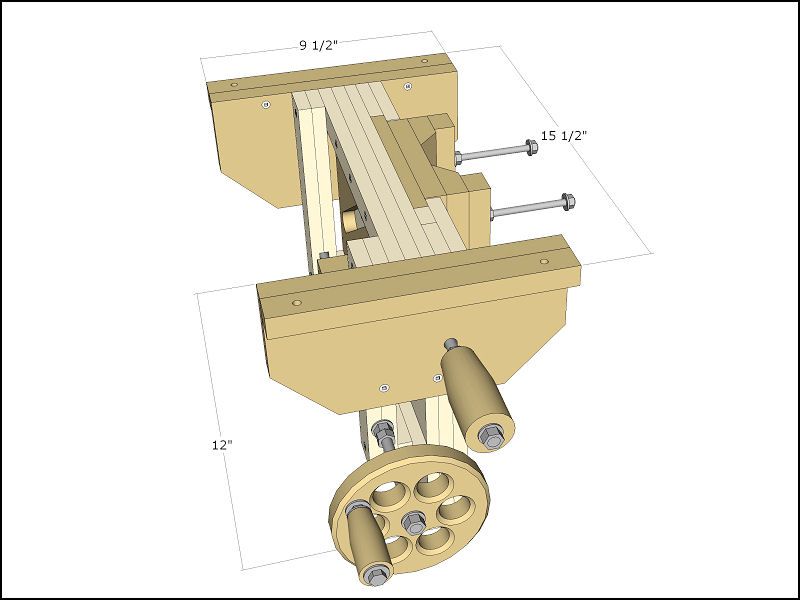

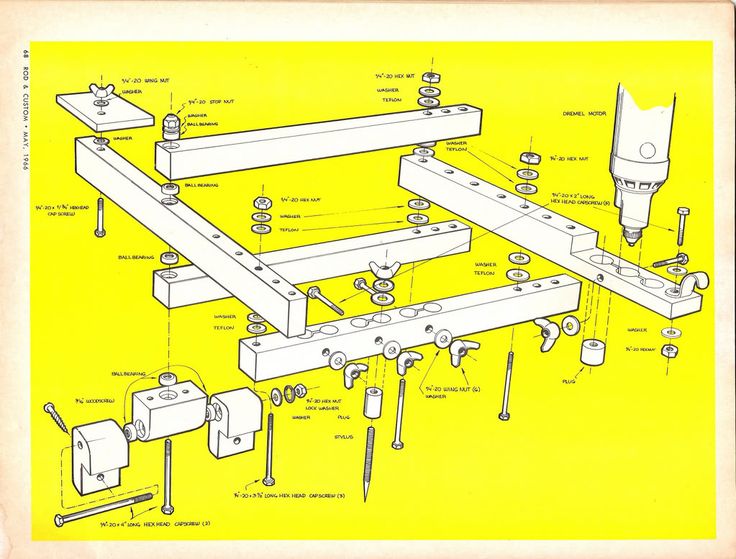

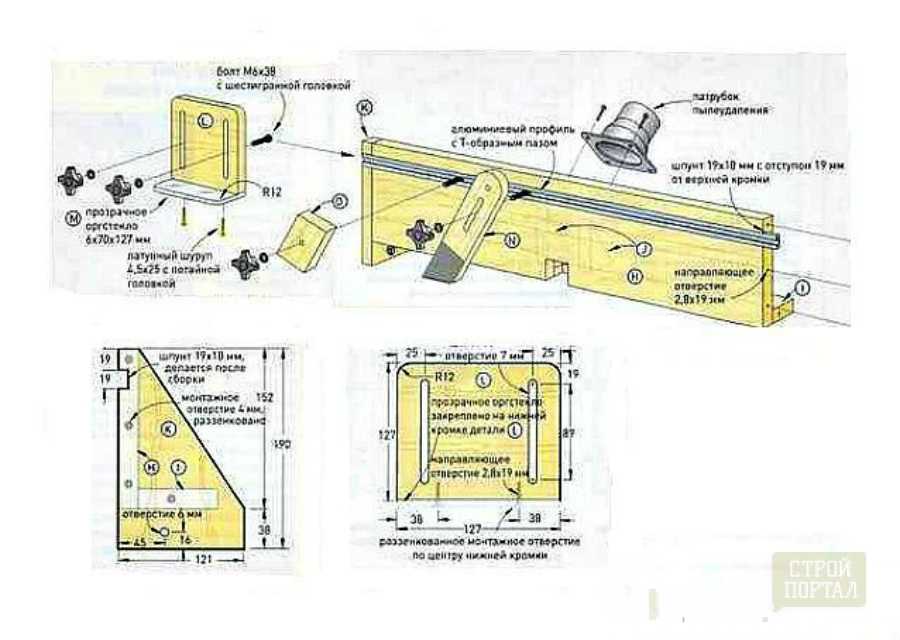

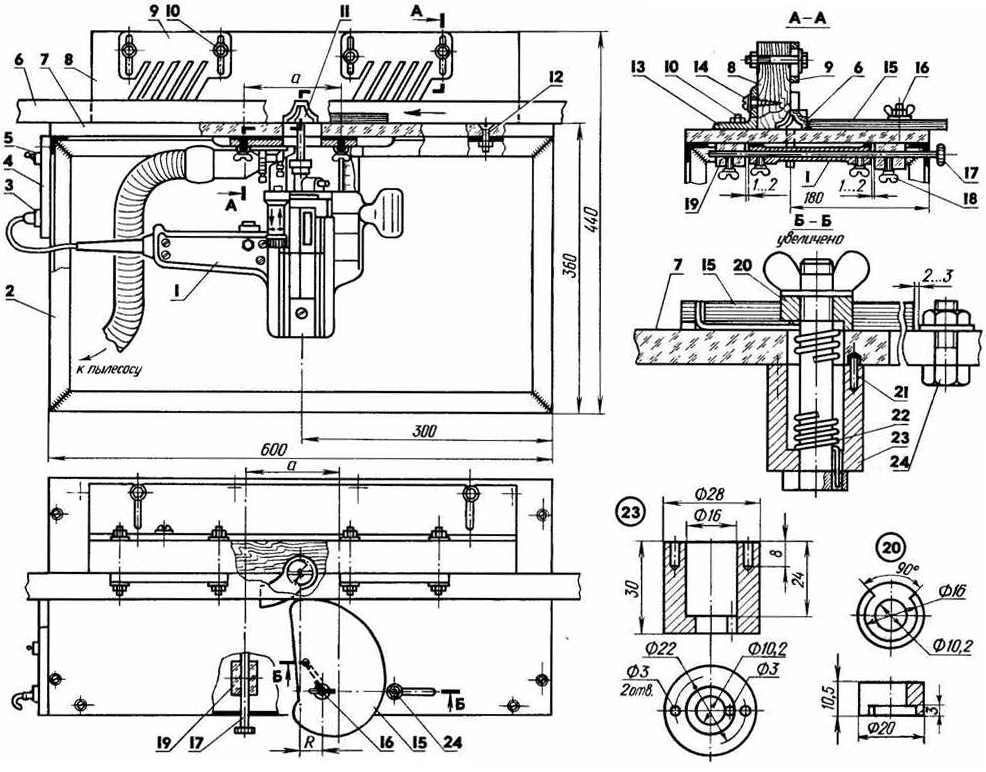

Кронштейн для крепления фрезера

Фрезер будет крепиться к станку посредством специальной конструкции, напоминающей вилочный погрузчик. Два уголка 30х30 мм свариваются горизонтальными полками друг к другу с такой дистанцией, чтобы между вертикальными бортиками точно помещались плоские грани основания электрической машины. Если основание круглое, не проблема — четырёх точек крепежа будет достаточно, чтобы надёжно зафиксировать инструмент на уголках болтами М10 с шестигранным шлицем.

Два уголка 30х30 мм свариваются горизонтальными полками друг к другу с такой дистанцией, чтобы между вертикальными бортиками точно помещались плоские грани основания электрической машины. Если основание круглое, не проблема — четырёх точек крепежа будет достаточно, чтобы надёжно зафиксировать инструмент на уголках болтами М10 с шестигранным шлицем.

Отверстия, соответственно, должны быть 10,5–11 мм в диаметре, их центр располагается точно на кромке уголка. В технике сверления есть нюансы: нужно обязательно соблюдать безопасное расстояние от края, сверлить только с нижней стороны и затем зенковать, тщательно обработать края до полного устранения задиров.

Вилка изготавливается П-образной формы с длиной «рогов» около 250–350 мм, средняя часть выполнена 50 мм уголком. Вилка приваривается сбоку к отрезку профильной 60 мм квадратной трубы длиной 20–25 см. Приваривать нужно в нижней части трубы, а потом соединить концы вилок с верхним краем укосами из стальной полосы.

На внутренних кромках вилки нужно изготовить серию полукруглых прорезей радиусом в 5 мм. Оптимально сперва сделать неглубокие надрезы болгаркой, а затем расширить их круглым напильником. Располагаться отверстия должны таким образом, чтобы фрезер легко переставлялся с определённым интервалом. Таким образом, расстояние между центрами прорезей должно быть в два или три раза меньше, чем межосевое у отверстий.

Использовать винты под шестигранник очень удобно: если они буду вкручиваться в пластину с двумя резьбовыми отверстиями, то не понадобится никакого дополнительного ключа, и затяжку можно вести одной рукой. То есть, снизу имеем две планки, расположенные поперёк вилки, чем полностью исключается смещение болтов и соскок фрезера с крепления.

Каркас станины из стали

На изготовление станины и прочих деталей пойдёт профильная квадратная труба двух типоразмеров: 50х50х4 мм и 60х60х5 мм. Чтобы создать систему направляющих для регулировки по высоте, мы используем принцип сложенных труб «телескопом». Чтобы как можно более точно подогнать внутренний размер одной трубы под наружный другой, можно подобрать изделия с разной толщиной стенки.

В идеале ощутимого зазора быть не должно, но даже если есть разбег до двух миллиметров, такой люфт легко устранить. В стенках внешней трубы нужно просверлить отверстия и наварить гайки. Вкручивая в них винты, можно распереть гильзу и добиться точного выравнивания. При большом зазоре можно добавить в конструкцию дистанционный вкладыш, имеющий два неглубоких керна для поддержки за края винтов.

Основа станины — конструкция П-образной формы со сторонами 70х70 см, сваренная из квадратной трубы 50х50 мм. На центр среднего звена перпендикулярно устанавливается вертикальная стойка из такой же трубы, нижний узел крепления усиливается двумя косынками из листовой стали.

На центр среднего звена перпендикулярно устанавливается вертикальная стойка из такой же трубы, нижний узел крепления усиливается двумя косынками из листовой стали.

Для стола необходимо изготовить конструкцию из двух параллельных труб, между которыми перпендикулярно приварен отрезок трубы. Таким образом, в станке может регулироваться высота как стола, так и фрезера. Концы трубы следует немного вынести назад, чтобы при закреплении на столе массивной детали на этих «хвостах» можно было разместить противовес.

Механизм вертикального перемещения

Будет хорошим решением снабдить кронштейн и вилку стола механизмом, при вращении рукоятки которого будет происходить подъём или опускание последних. Конечно, потребуется дополнительная фиксация этих элементов затяжкой после их регулировки, но с приводом эту операцию проводить не в пример проще.

На одной из стенок установочных гильз (которые скользят по направляющей стойке) нужно вырезать прямоугольный фрагмент, чтобы получить доступ ко внутренней трубе. Есть два варианта исполнения механизма подачи:

Есть два варианта исполнения механизма подачи:

Резиновые изделия в последнем случае применять не стоит, они плохо переносят контакт со смазкой. Ось фиксируется в П-образной обойме, на средней полке которой просверлено отверстие, и наварена гайка. Болт, вкрученный в неё, притягивает валик и обеспечивает нужное сцепление.

Возможен и другой вариант. Пропил делать не нужно, а вместо валика или звёздочки вставляется отрезок кругляка диаметром 50–60 мм. Вдоль всей вертикальной стойки на талрепах натянут 3 мм стальной трос, он же обмотан вокруг валка 2–3 витками. При правильной регулировке такая система способна полностью поддерживать собственный вес.

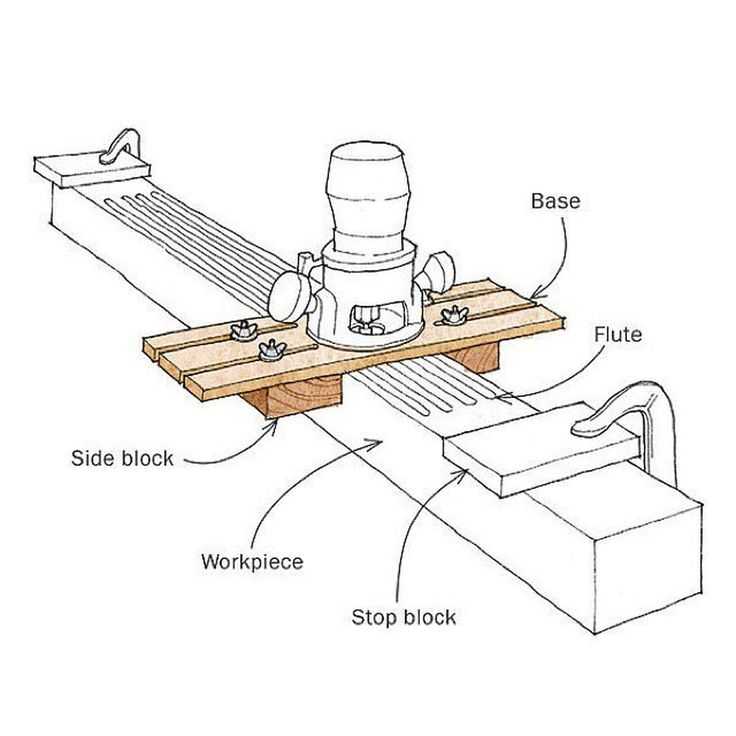

Стол и устройство плавной подачи

Второй важный элемент любого фрезерного станка — подача стола — осуществляется за счёт винтовой шпильки длиной 50–60 см. Она может иметь как обычную резьбу М12 или М14, так и протачиваться по индивидуальному профилю, если есть цель поиграть с передаточным числом изменением шага.

Она может иметь как обычную резьбу М12 или М14, так и протачиваться по индивидуальному профилю, если есть цель поиграть с передаточным числом изменением шага.

Стол будет скользить по направляющим — тем самым двум трубам, которые служат ему основанием. Под салазки можно распустить надвое отрезок 60 мм трубы или приспособить швеллер соответствующих размеров. Трущиеся плоскости предварительно должны быть зачищены до металлического блеска.

Швеллеры устанавливаются на трубы по общей линии, затем свариваются короткой перемычкой из уголка. В её центре — отверстие и гайка, соответствующая резьбе на шпильке. Гайка приваривается заранее, а вот приваривать вставку нужно только тогда, когда весь механизм в сборе, и соосность передачи не нарушена.

Передний край шпильки должен быть посажен в скользкую муфту и снабжён рукояткой. Поэтому передние края труб стола соединяются накладной П-образной скобой, средняя часть которой выполнена из 30 мм уголка, а боковые — из стальной полосы. В центре нужно просверлить отверстие под шпильку, чтобы она проходила свободно.

В центре нужно просверлить отверстие под шпильку, чтобы она проходила свободно.

Из вариантов узла скольжения можно рекомендовать обычный подшипник, подобранный под диаметр шпильки и закреплённый в самодельной оправке. Возможна также установка упорного подшипника с обратной стороны уголка. На шпильку в любом случае должны быть предварительно накручены две гайки и широкая шайба, чтобы иметь возможность распереть её внутри каркаса основания стола. При этом шпилька упрётся в стенку установочной гильзы: на ней нужно сделать сверлом небольшой керн, как и на торце винта, и вставить стальной шарик от подшипника.

Что касается столешницы, то это может быть любой листовой материал достаточной прочности. Рекомендуется использовать толстую (16–20 мм) фанеру. Крепить её лучше винтами с потайной шляпкой, которые вкручиваются в швеллеры-салазки, главное, чтобы с изнанки не выступали края болтов. После сборки на оси фрезера крепится карандаш и прокручивается подача стола, чтобы на поверхности очертился вектор его движения.

Также для удобства рекомендуется разместить на вертикальной стойке отрезки ленты из рулетки, а на установочных гильзах сделать зубилом по одной насечке. Останется лишь проверить станок в работе и приступить к долгожданному творческому процессу.

рмнт.ру

Простые чертежи стола для фрезера своими руками

Обновлено: 29 июля 2019 г.

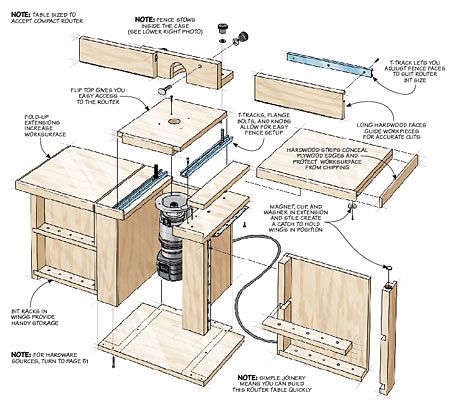

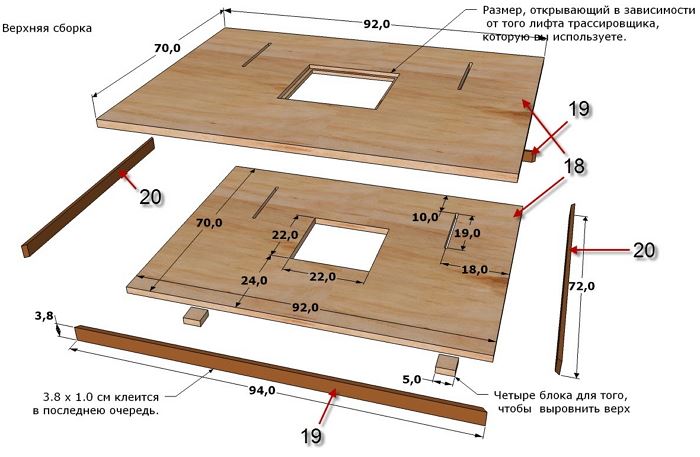

Стабильность, хранение и многое другое в этой таблице самодельных маршрутизаторов.

Следующий проект›

Семейный мастер на все руки

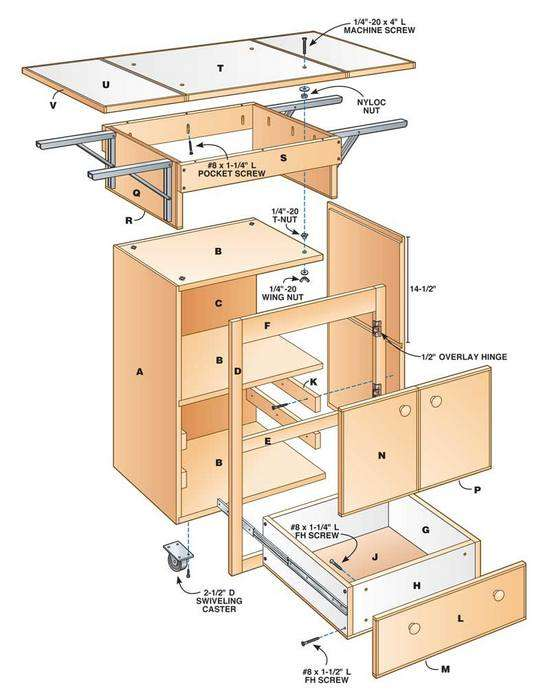

После того, как вы установите маршрутизатор на фрезерный стол, вы никогда не сможете его снять. Используйте эти простые чертежи фрезерного стола, чтобы построить этот фрезерный стол и изменить свой мир деревообработки.

Эксперты DIY журнала The Family Handyman Magazine

- Сложности

- Стоимость

- Много дней

- Промежуточный диапазон

- $ 101–250

Столковая DIE Rouder Table Table

9004 A HANTHELD ANMELDALILE IS ANTOLILLY ROUTILLY ROUTILLY VORLILLY VORLILLY VORLILLY VORLILLY VOSTILLY VORLY ВЕРСОВАЯ В ВЗПРАВЛЕНИЕ. Но если перевернуть его вверх дном и установить под столом, тот же маршрутизатор способен выполнять совершенно новый набор задач. Я разработал этот фрезерный стол своими руками, чтобы он был прочным, устойчивым, простым в сборке и простым в использовании.

Но если перевернуть его вверх дном и установить под столом, тот же маршрутизатор способен выполнять совершенно новый набор задач. Я разработал этот фрезерный стол своими руками, чтобы он был прочным, устойчивым, простым в сборке и простым в использовании.Столярные изделия – это сама простота. Только стыковые соединения и винты — никаких скосов, никакой суеты. Но не поймите меня неправильно. Простое не значит второсортное. Этот стол выдержит годы интенсивного использования и предлагает большинство функций, присущих моделям высокого класса.

Познакомьтесь с мастером по изготовлению ограждений для фрезерных столов

Дэйв Манкиттрик — полевой редактор и пилот авиакомпании, ставший профессиональным плотником.

8 Отличные характеристики фрезерного стола DIY

Двойной сбор пыли

Всасывает пыль сверху и снизу фрезы.

Суперхранилище

Храните свои фрезеры, насадки и аксессуары в одном удобном месте.

Безопасный и удобный переключатель

Внешний переключатель позволяет включать маршрутизатор, не открывая дверцу шкафа.

Полностью регулируемая направляющая

Простая, быстрая и надежная регулировка.

Подвижная, но прочная

Накладки для мебели из твердого пластика скользят по полу.

1: Двойной пылесборник Вакуумные порты в корпусе и ограждении обеспечивают всасывание как над, так и под фрезой, что делает этот фрезерный стол одним из самых чистых доступных станков.

2: Вместительное хранилище В большом и глубоком ящике можно хранить все фрезеры и аксессуары в одном удобном месте. Дверные держатели бит — просто обрезки дерева с просверленными отверстиями — позволяют мгновенно найти нужную биту.

3: Безопасный и удобный переключатель Внешний переключатель позволяет включать маршрутизатор, не открывая дверцу шкафа. При выполнении остановленных резов вы даже можете отключить его коленом, оставив обе руки свободными для удержания заготовки. Переключатель не является обязательным; можно использовать переключатель на роутере.

4: МДФ для устойчивости Корпус, верхняя часть и ограждение в основном изготовлены из МДФ, который получается плоским и остается плоским. МДФ тоже тяжелый. Дополнительный вес делает этот фрезерный стол устойчивым и гасит вибрацию фрезера.

МДФ тоже тяжелый. Дополнительный вес делает этот фрезерный стол устойчивым и гасит вибрацию фрезера.

5: Полностью регулируемая направляющая Скользящие поверхности направляющей позволяют регулировать ширину проема до 3 дюймов. Пара зажимов фиксирует упор в нужном положении — просто, быстро и надежно.

6: Прочная как камень крышка Верхняя часть представляет собой толстый сэндвич: 3/4 дюйма. МДФ между слоями 1/4 дюйма. оргалит. Он не будет деформироваться, провисать или сгибаться, независимо от того, что вы на него наткнетесь.

7: Прочные рабочие поверхности Древесина удивительно абразивна и стирает отделку и другие поверхности. Но ламинированная поверхность и поверхность упора на этом фрезерном столе останутся гладкими и гладкими в течение многих лет. Но ламинат не обязателен. Если вы пропустите это, вы сэкономите около 30 долларов и несколько шагов сборки.

8: Подвижный, но прочный Мебельные направляющие из твердого пластика позволяют легко перемещать этот фрезерный стол по полу. Но, в отличие от роликов, скользящие не будут шататься и не будут стоить вам целое состояние.

Но, в отличие от роликов, скользящие не будут шататься и не будут стоить вам целое состояние.

Как сделать фрезерный стол: Выбор фрезерного станка для стола

Неправильного фрезерного станка для стола не бывает. На протяжении многих лет я видел, как все виды фрезеров прекрасно работают на столах: большие, маленькие, модели с фиксированным основанием и погружные модели. Тем не менее, большинство серьезных плотников, которых я знаю, предпочитают фрезерные станки с фиксированным основанием в столах. И все согласны с тем, что чем больше, тем лучше; большинство профессионалов используют модель мощностью 3 л.с.

Если вы ищете новый фрезер, подумайте о «комбинированном комплекте» (один двигатель, фиксированное основание и погружное основание). Таким образом, вы можете установить одну базу на стол и быстро перенести двигатель на другую базу для ручного фрезерования. Также рассмотрите модель, которая позволяет регулировать высоту над столом. Вставив вал через столешницу, вы можете поднять или опустить фрезер. Очень точно, очень удобно. Craftsman, Milwaukee, Porter-Cable, Ridgid и Triton предлагают эту опцию на некоторых моделях. Дополнительные советы по покупке маршрутизатора см. в нашем обзоре маршрутизаторов среднего размера.

Очень точно, очень удобно. Craftsman, Milwaukee, Porter-Cable, Ridgid и Triton предлагают эту опцию на некоторых моделях. Дополнительные советы по покупке маршрутизатора см. в нашем обзоре маршрутизаторов среднего размера.

Тумба

Фото 1: Сборка тумбы

Соберите коробку тумбы, затем установите направляющие и дверцы ящиков. Петли типа «Wrap» облегчают подвешивание и регулировку дверей.

Я разработал этот фрезерный стол своими руками, чтобы его было легко собрать. В основном это вопрос вырезания деталей из списка вырезов и их сборки, как показано на рисунке А. Но прежде чем приступить к изготовлению шкафа, подумайте о высоте вашего стола. Я сделал свою высоту 34-1/4 дюйма, чтобы она соответствовала высоте моей настольной пилы. Таким образом, фрезерный стол может служить выходной опорой для пилы или наоборот. Если вы хотите сделать то же самое, вам, возможно, придется изменить высоту сторон и задней части.

Вырежьте все детали шкафа (детали A–G) и обвяжите их кромкой из твердой древесины (S–W). Я использовал клен. Приклеивая кромку, я использовал малярную ленту, чтобы удерживать ее на месте, пока клей не схватится, хотя были некоторые неподатливые места, где мне потребовалось дополнительное усилие зажимов. Кромка имеет две цели: она защищает края МДФ, которые склонны к сколам и вмятинам, и просто хорошо выглядит, когда фрезерный стол готов.

Я использовал клен. Приклеивая кромку, я использовал малярную ленту, чтобы удерживать ее на месте, пока клей не схватится, хотя были некоторые неподатливые места, где мне потребовалось дополнительное усилие зажимов. Кромка имеет две цели: она защищает края МДФ, которые склонны к сколам и вмятинам, и просто хорошо выглядит, когда фрезерный стол готов.

После того, как все детали были обрезаны, я собрал корпус с помощью винтов с шайбами. Вы можете использовать другие типы шурупов, но головки с шайбами избавляют от необходимости сверлить углубления с зенковкой, добавляют прочности и, как и окантовка, выглядят хорошо.

Важно : Перед тем, как прикрутить среднюю полку, измерьте высоту фрезера и убедитесь, что расположение полки позволяет снять двигатель фрезера с основания. Я разместил полку на расстоянии 12 дюймов от верха, но вашему маршрутизатору может потребоваться больше места. Это также может изменить высоту частей вашего ящика.

Когда шкаф готов, повесьте дверцы с помощью «накидных» петель (Фото 1). Доступно несколько стилей; просто обязательно используйте версию «с полным наложением», так как двери полностью закрывают передние края сторон. Я использовал петли под номером 00H5833 на leevalley.com. Прибейте мебельные направляющие, установите внешний переключатель и прорежьте одно отверстие для шнура питания и еще одно прямо над средней полкой, размер которого соответствует размеру вашего вакуумного шланга. Вам также придется вырезать отверстие в верхней части шкафа, но оставьте это на потом.

Доступно несколько стилей; просто обязательно используйте версию «с полным наложением», так как двери полностью закрывают передние края сторон. Я использовал петли под номером 00H5833 на leevalley.com. Прибейте мебельные направляющие, установите внешний переключатель и прорежьте одно отверстие для шнура питания и еще одно прямо над средней полкой, размер которого соответствует размеру вашего вакуумного шланга. Вам также придется вырезать отверстие в верхней части шкафа, но оставьте это на потом.

Столешница

Фото 2: Сделайте столешницу в виде «сэндвича»

Приклейте слои ДВП к обеим сторонам сердцевины МДФ. Сначала приклейте нижний слой, как показано здесь. Вы можете сжать детали вместе с платформой из МДФ, 2×4 и зажимами, как показано на рисунке, или с помощью штабелирования грузов на бутерброде.

Деталь «сэндвича» столешницы

Ниже показано, как использовать плиту из МДФ в качестве платформы для склеивания при использовании 2×4 и зажимов.

Фото 3: Обрезка верхней части

Отрежьте торчащую ДВП с помощью фрезы для обрезки заподлицо. Подшипник катится по сердечнику, направляя сверло так, что оно идеально бреет ДВП вместе с сердечником. Затем вырежьте отверстие для фрезера (см. Фото 5), добавьте верхний слой ДВП, как показано на Фото 2, и обрежьте его таким же образом.

Подшипник катится по сердечнику, направляя сверло так, что оно идеально бреет ДВП вместе с сердечником. Затем вырежьте отверстие для фрезера (см. Фото 5), добавьте верхний слой ДВП, как показано на Фото 2, и обрежьте его таким же образом.

Фото 4: Ламинирование столешницы

Оберните столешницу кромкой из твердых пород дерева, намажьте контактным клеем и уложите пластиковый ламинат. Скользящие палочки позволяют центрировать ламинат, прежде чем опустить его на поверхность. Как только ламинат соприкасается с верхом, он навсегда застревает; вторых шансов нет.

Фото 5: Установка основания фрезера

Снимите пластиковую пластину и ручки с основания фрезера и установите основание на столешницу. Отметьте места для винтов и просверлите отверстия, чтобы вы могли прикрутить основание к верху. Обязательно сориентируйте основание так, чтобы фиксатор глубины был обращен к передней части стола.

Думайте о верхней части как о бутерброде. Сердцевина МДФ (D) — это мясо, а 1/4-дюйм. оргалит (N) – это хлеб. Вот рецепт: во-первых, приклейте один слой ДВП (отрежьте примерно на 1/2 дюйма больше, чем окончательный размер) к основе МДФ (фото 2). Я спрессовал детали вместе, используя плиту МДФ в качестве платформы, 2х4 и зажимы. Это сложная склейка, и я настоятельно рекомендую сначала сделать пробный прогон со всеми зажимами.

оргалит (N) – это хлеб. Вот рецепт: во-первых, приклейте один слой ДВП (отрежьте примерно на 1/2 дюйма больше, чем окончательный размер) к основе МДФ (фото 2). Я спрессовал детали вместе, используя плиту МДФ в качестве платформы, 2х4 и зажимы. Это сложная склейка, и я настоятельно рекомендую сначала сделать пробный прогон со всеми зажимами.

Для более простого подхода используйте веса. Положите ДВП на идеально ровную прочную поверхность, нанесите клей и установите на него сердцевину МДФ. Затем установите гири на MDF — много гирь. Шесть 5-галлонных ведер воды прекрасно поместятся на бутерброде и придадут ему большой вес (только будьте осторожны, чтобы не пролить!).

Когда клей высохнет, обрежьте ДВП (фото 3) и прорежьте отверстие в ДВП и МДФ, используя основание фрезера в качестве шаблона, чтобы отметить отверстие. Вы можете центрировать отверстие в столешнице, как показано на рисунке А. Но мне нравится дополнительная опора перед фрезой, поэтому я центрировал отверстие в 8 дюймах от задней части столешницы. Когда вы прорежете отверстие, отцентрируйте столешницу на шкафу и проследите отверстие на столешнице шкафа. Затем вырежьте отверстие в верхней части шкафа как минимум на 1/2 дюйма больше, чем отверстие в столешнице. Теперь добавьте второй слой оргалита на столешницу. Но не проделывайте в нем дырку. Верхний слой ДВП образует рабочую поверхность и поддерживает фрезер.

Когда вы прорежете отверстие, отцентрируйте столешницу на шкафу и проследите отверстие на столешнице шкафа. Затем вырежьте отверстие в верхней части шкафа как минимум на 1/2 дюйма больше, чем отверстие в столешнице. Теперь добавьте второй слой оргалита на столешницу. Но не проделывайте в нем дырку. Верхний слой ДВП образует рабочую поверхность и поддерживает фрезер.

Чтобы закончить столешницу, добавьте окантовку из твердой древесины, а затем пластиковый ламинат (фото 4). Обработайте край стола с помощью фрезы для снятия фаски, чтобы не сколоть хрупкий ламинат. Пока вы ламинируете верхнюю часть, продолжайте ламинировать и лицевую сторону забора. Если у вас есть лишний ламинат, сделайте дополнительные грани, чтобы потом заменить поврежденные.

Теперь все готово для установки маршрутизатора. Используя кольцевую пилу, просверлите отверстие под фрезу размером, подходящим для вашей самой большой фрезы. Затем отметьте и просверлите отверстия для винтов (фото 5), чтобы можно было прикрепить основание фрезера к столешнице. Когда вы просверлите в ламинате отверстия с зенковкой для головок шурупов, делайте это медленно и осторожно. Там чуть больше 1/4 дюйма материала; слишком глубоко, и у вас большие проблемы. С установленным основанием маршрутизатора столешница готова. Отцентрируйте его на шкафу и закрепите винтами, ввинченными изнутри шкафа.

Когда вы просверлите в ламинате отверстия с зенковкой для головок шурупов, делайте это медленно и осторожно. Там чуть больше 1/4 дюйма материала; слишком глубоко, и у вас большие проблемы. С установленным основанием маршрутизатора столешница готова. Отцентрируйте его на шкафу и закрепите винтами, ввинченными изнутри шкафа.

Ограждение фрезерного стола

Фото 6: Изготовление сразу двух частей ограждения

Вырежьте отверстие в доске из МДФ, затем разрежьте доску пополам, чтобы получились две идеально подходящие детали: основание и рейка. Когда ограждение собрано, вырезы образуют отверстие для фрезы.

Фото 7: Прорезь в рейке ограждения

Просверлите пару отверстий в рейке ограждения, чтобы отметить концы каждой прорези. При выключенном фрезере установите рейку на фрезу. Включите фрезер и режьте, пока не дойдете до второго отверстия. Вырежьте каждый слот одинаково. Закрепите длинный деревянный лом в качестве временного забора.

Деталь прорези ограждения

Вот как использовать шланг, чтобы начать и остановить прорези прорезей.

Основание ограждения и направляющая изготовлены из цельного куска МДФ. Обрежьте эту заготовку до размера 8-5/8 x 32 дюйма и просверлите 3-дюймовое отверстие. отверстие в центре с помощью электролобзика или кольцевой пилы. Разорвите заготовку пополам, и обе части идеально совпадут (фото 6).

Теперь пришло время задействовать ваш новый стол! Вы будете использовать его, чтобы вырезать прорези в ограждении, которые позволяют граням ограждения скользить внутрь или наружу. Сначала отметьте место прорези на направляющей упора (рис. A). Затем просверлите отверстие диаметром 5/16 дюйма на обоих концах каждого паза. Патрон 5/16 дюйма. прямо вставьте в фрезер и поднимите его на высоту примерно 7/8 дюйма над столешницей. Установите направляющую на стол фрезера так, чтобы фреза выступала через первое отверстие слева от вас.

Закрепите временный упор, включите фрезер и толкайте ложу справа налево (фото 7), пока сверло не войдет в отверстие на другом конце. Выключите маршрутизатор и дайте биту полностью остановиться, прежде чем переходить к следующему слоту. (Разве вы не рады, что добавили этот внешний выключатель питания?) Соедините две половинки забора с помощью клея и винтов. Добавьте треугольные опоры забора (K) и пылесборник (P).

(Разве вы не рады, что добавили этот внешний выключатель питания?) Соедините две половинки забора с помощью клея и винтов. Добавьте треугольные опоры забора (K) и пылесборник (P).

Для лицевых поверхностей забора требуется 3/4 дюйма. углубления для зенковки головок болтов с квадратным подголовком и 5/16-дюйм. отверстия для стержней болтов. Отверстия должны точно совпадать с прорезями на рейке ограждения, поэтому рекомендуется вырезать фальшивую поверхность ограждения из куска МДФ, просверлить отверстия и проверить соответствие. Если подгонка правильная, используйте подделку в качестве шаблона для сверления поверхностей забора. Болты на лицах, и ваш забор готов к действию.

Когда стол фрезерного станка имеет значение

Фрезер, установленный на столе, в некоторых случаях работает лучше, чем ручной фрезер: В некоторых ситуациях проще и быстрее толкать древесину через фрезер, чем толкать фрезер по дереву. В других ситуациях крепкий стол и упор дают больше контроля и точности.

Кроме того, есть работы, которые может выполнять только фрезерный стол: например, для изготовления дверей с фальшпанелями требуются большие фрезы, которые небезопасны в ручном фрезерном станке. Другие биты, такие как те, которые вырезают блокировку дверей или стыки ящиков, требуют точности, которую может предложить только фрезерный стол. Фрезерный стол также может формировать детали, которые слишком малы для ручной фрезеровки. Для любого типа работы фрезерный стол вместе с вашим магазинным пылесосом может дать вам гораздо лучший контроль над пылью, чем вы можете получить с помощью ручного фрезера.

Завершающие штрихи

Коробку ящика я изготовил в последнюю очередь, чтобы использовать фрезерный стол для вырезания шпунтов глубиной 1/4 дюйма в боковинах ящика (BB). Но вы можете вообще пропустить шпунты и просто сделать переднюю и заднюю часть ящика (AA) на 1/2 дюйма короче. Я установил ящик на направляющие полного выдвижения, хотя другие стили также подойдут. Я покрыл ящики, дверцы и шкаф двумя слоями полиуретановой отделки внутри и снаружи. Затем я добавил дверные ручки и магнитные защелки и поздравил себя с отличным дополнением к моему деревянному магазину.

Затем я добавил дверные ручки и магнитные защелки и поздравил себя с отличным дополнением к моему деревянному магазину.

Вторым вариантом фрезерного стола может быть изготовление фрезерного стола из старой кухонной столешницы.

Рисунок A: изготовление фрезерного стола

Габаритные размеры: 34-1/4 фута в высоту, 32 фута в ширину и 23 фута в глубину.

Эти материалы доступны в большинстве центров домашнего ухода, хотя пластиковый ламинат может поставляться по специальному заказу.

Дополнительные материалы: столярный клей, винты с шайбой 2″, винты 1-5/8″, контактный клей, полиуретановое покрытие

Мы заказали на сайте rockler.com следующие позиции: предохранительный выключатель электроинструмента, № 20915; и мебельные направляющие для крепления гвоздями (упаковка из 4 шт.), № 18665.

Схема раскроя МДФ

Используйте эту схему, чтобы раскроить листы МДФ размером 4 x 8 x 3/4 фута.

Чертежи стола для настольного фрезерного стола

Необходимые инструменты для этого проекта ограждения стола для фрезерного стола своими руками

Подготовьте необходимые инструменты для этого самостоятельного изготовления стола для фрезерного станка перед началом работы — вы сэкономите время и нервы.

- Зажимы

- Сетевая дрель

- Зенковка

- Drill bit set

- Dust mask

- Extension cord

- Glue

- Hearing protection

- Jigsaw

- One-handed bar clamps

- Router

- Safety glasses

- Shop vacuum

- Table saw

- Tape measure

Необходимые материалы для этого самодельного забора для фрезерного стола

Избегайте походов за покупками в последнюю минуту, подготовив все материалы заранее. Вот список.

- 1-5/8 дюйма. Винты

- 2 “Винты с шайбой

- Контактный цемент

- Глищики для гвозди на мебели. Популярные обучающие видео

ⓘ

Как собрать фрезерный стол с хранилищем бит и сбором пыли — мастерская

Узнайте, как собрать великолепный фрезерный стол, в комплекте со специальным шкафом с местом для хранения бит, чугунной столешницей, пылесборником и POWER FEEDER! Это простой проект «сделай сам», и он станет одним из наиболее часто используемых инструментов в вашем магазине!

Примечание: Все ссылки являются партнерскими ссылками Amazon.

и 32 ” Profence

и 32 ” Profence 🔹 Вставки для хранения битов с маршрутизатором

🔹 Пыль правый маршрутизатор.0003

🔹 Общее количество кастеров с блокировкой

🛥 Total Coat Halycon Clear

🛠 Используемые на таблице маршрутизатора

♦ ♦ Arrow Pt18G NAILER

♦ ️ Arrow Pt18G NAILER

♦

♦️ Пистолет для горячего клея Arrow GT300

✴️ Параллельный зажим Pony Jorgensen

🔹 Шаблоны Rockler Corner Radius Routing Templates

Fe Poweredmatic PoweredmaticRouter

Table Saw

Kreg Foreman Pocket Hole Machine

Push Stick

Speed Square

Magnetic Screw Holder (for my impact driver)

Cordless Дрель

Шлифовальный станок

Шлифовальный блок

Верстак Sjobergs

🔹0003

Шаг 1.

Определите, что вы будете включать в сборку таблицы маршрутизаторов

Определите, что вы будете включать в сборку таблицы маршрутизаторовЕсли вы некоторое время следили за моими видео, то знаете, что я использую фрезерный стол почти в каждом мебельном проекте, над которым работаю здесь, в моем магазине. Я думаю, что фрезерный стол является одним из самых полезных инструментов в деревообрабатывающей мастерской, и его можно использовать для всего: от резки столярных изделий до добавления кромочных профилей и изготовления собственных профилей.

В моей предыдущей таблице маршрутизаторов никогда не было надлежащего хранилища, и в ней был установлен довольно маломощный маршрутизатор, который начал барахлить, поэтому я почувствовал, что пришло время начать все заново с новым, супер мощный фрезерный стол со встроенными действительно классными функциями.

Вместо того, чтобы использовать стандартный набор ножек, который поставляется с большинством фрезерных столов, я решил просто собрать свой собственный шкаф для основания. Я подумал, что это упростит установку ящиков и дверей, а также позволит получить больше полезного пространства для хранения на той же площади.

Я подумал, что это упростит установку ящиков и дверей, а также позволит получить больше полезного пространства для хранения на той же площади.

Шаг 2: Разберите фанеру для шкафа под столом фрезера

До сих пор вы видели, как я разламывал несколько кусков фанеры из балтийской березы толщиной 3/4 дюйма, которую я использовал для изготовления шкафа, а следующим шагом было просверливание множества карманных отверстий, которые я использовал для столярных изделий. этот кабинет.

Шаг 3: установка столярных изделий (карманные отверстия)

Здесь я использовал свой большой станок для отверстий в карманах, так как он настроен на фанеру толщиной 3/4 дюйма, но стандартное приспособление для отверстий в карманах работало бы так же хорошо, только немного медленнее.

Шаг 4. Сборка корпуса фрезерного стола

После того, как я просверлил карманные отверстия, я смог собрать шкаф, начав с прикрепления боковых панелей к днищу. Я использовал центральную перегородку для разделения боковых панелей и скрепил все вместе, прежде чем вкручивать винты.

Я использовал центральную перегородку для разделения боковых панелей и скрепил все вместе, прежде чем вкручивать винты.

При использовании винтов с потайной головкой очень важно хорошо закреплять детали, так как в противном случае они будут иметь тенденцию смещать детали при закручивании винтов.

Затем я перевернул шкаф и повторил тот же процесс, чтобы добавить центральную перегородку, используя две вертикальные перегородки, чтобы задать положение этой центральной перегородки. Это не только обеспечило сверхбыструю сборку шкафа, но также гарантировало, что мой шкаф будет идеально собран, даже если некоторые из моих частей будут немного больше или меньше размера.

Я продолжил сборку, добавив вертикальные перегородки, которые создадут центральную зону для пылесборника Rockler, который обеспечит сбор пыли для этого фрезерного стола, а затем я мог закончить сборку корпуса двумя меньшими верхними частями.

Шаг 5.

Подтвердите соответствие столешнице маршрутизатора

Подтвердите соответствие столешнице маршрутизатораПеред тем, как двигаться дальше, я проверил посадку на столешнице маршрутизатора, убедившись, что шкаф подходит к пылесборнику, а затем я мог добавить несколько носилок, чтобы завершить корпус.

Шаг 6. Соберите и соберите ящики для фрез и хранения

Затем я вырезал детали для ящиков, которые я сделал из фанеры балтийской березы толщиной ½ дюйма, на настольной пиле. Сначала я вырезал детали таким образом, чтобы они соответствовали заводским краям деталей, но я обязательно обрезал этот заводской край на последних разрезах, чтобы у меня остались очень чистые края на деталях.

Чтобы собрать ящики, я сначала добавил полоску клея по периметру дна ящика, которое я также вырезал из фанеры толщиной ½ дюйма, чтобы ящик был красивым и прочным, а затем я соединил боковые стороны вместе с помощью Arrow PT18G. Брэд Нейлер.

Брэд Нейлер.

Я ориентировался на дно ящика при сборке боковин ящика, и, если они выровнены, ящик в конечном итоге будет квадратным.

Наконец, я перевернул ящик и добавил больше гвоздей, чтобы удерживать нижнюю панель на месте, пока клей высыхает.

Прежде чем клей успел схватиться, я применил трюк с соломинкой, чтобы убрать все выдавливания из внутренних углов ящика, пропустив соломинку по этому внутреннему углу.

Последним шагом в сборке ящика для ящиков было усиление углов несколькими шурупами, так как я не добавлял туда клей, а использовал саморезы 1 ½ дюйма, которые стали моими любимыми при работе с фанерой.

На этом ящик для ящиков был готов, и я думаю, что это самый быстрый и простой способ сборки ящиков, который я знаю, и это мой выбор для проектов в магазине.

Затем я мог поработать над вертикальными выдвижными элементами, которые будут располагаться слева и справа от пылесборника, и я начал с выдвижного ящика для хранения фрез. №

№

Сначала я соединил два слоя выдвижной части малярным скотчем, а затем отметил места для отверстий для этих вставок для хранения фрез.

Эти вставки позволяют хранить фрезы с хвостовиком ¼ или ½ дюйма, и они легко вставляются в отверстие диаметром ⅝ дюйма.

Я просверлил отверстия с помощью сверла Форстнера на сверлильном станке, и, черт возьми, мне нужно придумать какое-нибудь решение для сбора пыли для сверлильного станка, которое позволит мне освободить обе руки.

Так или иначе, просверлив отверстия, я смог собрать первый выдвижной ящик, и я решил использовать обрезки ящиков и просто использовал две полоски фанеры на каждом конце выдвижного ящика.

В итоге получилось достаточно прочно, и сборка была очень простой с использованием клея и гвоздей. Я также использовал небольшую прокладку, чтобы обеспечить равномерное расстояние на обоих концах слайда.

Наконец, я добавил по одному шурупу на каждое соединение, просто для большего усиления.

Другой выдвижной ящик был собран почти таким же образом, за исключением того, что я решил сделать его больше похожим на выдвижной лоток для хранения таких вещей, как гаечные ключи и другие часто используемые аксессуары.

Чтобы эти аксессуары не падали с лотков, я вырезал несколько полосок фанеры толщиной 1/4 дюйма, а затем прикрепил их на место с помощью гвоздезабивного пистолета Arrow PT23G. Штифтовые гвозди были действительно идеальными для такого рода работ, так как они обеспечивали достаточную удерживающую способность, удерживая стороны на месте, пока несколько мазков клея CA, которые я добавил, высыхали.

Затем я мог установить направляющие ящиков в шкаф, и я использовал тот же метод распорки, который я использовал недавно, чтобы помочь с этим. Это выдвижные направляющие, которые мне очень нравится использовать в проектах магазинов, чтобы я мог получить доступ ко всему в ящике, и я думаю, что эти черные направляющие выглядят особенно красиво.

Я установил ящики, используя дополнительные прокладки, используя куски фанеры толщиной ¼ дюйма под нижним ящиком. Я частично выдвинул ящик, добавил несколько винтов, а затем, наконец, полностью снял ящик, чтобы добавить последний винт в задней части ящика.

При этом нижний ящик был вставлен, и я просто повторил тот же процесс, используя ту же прокладку, чтобы установить верхний ящик.

Вертикальные направляющие немного отличались, так как направляющие крепятся к верху и низу направляющей, но процесс установки самих направляющих практически не изменился.

Сначала я просто установил выдвижные элементы, когда корпус находился на боку, и они отлично работали, даже когда их перевернули обратно в вертикальное положение.

Вы можете видеть, как здесь работает выдвижной ящик для хранения фрез, и я думаю, что это расстояние сработало идеально, даже для самой большой фрезы, которая у меня есть.

Шаг 7: Шлифование деталей корпуса стола фрезерного станка и обламываемых кромок

Прежде чем добавить фасады ящиков, я отшлифовал все ящики, сломав все острые края. Меньше всего мне хочется зацепиться костяшками пальцев за острый край, когда я достаю что-то из этих ящиков.

Я повторил тот же процесс со шкафом, отшлифовав все края и сломав все острые края.

Я также добавил фаску ко всем фасадам ящиков и дверцам, а также добавил толстую фаску к нижнему краю ящиков ящиков, что придает им более законченный вид.

Кроме того, если вам интересно, что я сделал со своим старым фрезерным столом, который вы можете видеть на этом снимке, так как он определенно все еще пригоден для использования, я на самом деле пожертвовал его благотворительной организации по деревообработке, так что этот фрезерный стол действительно ушел хороший дом.

Шаг 8. Установка фасадов ящиков

В любом случае, когда сняты фаски, я могу приступить к установке фасадов ящиков. Я использовал трюк с игральными картами, чтобы получить равномерное расстояние по краям фасадов ящиков, и, как только они были равномерно распределены, я использовал свой пистолет для горячего клея Arrow, чтобы временно закрепить фасады ящиков на месте.

Я использовал трюк с игральными картами, чтобы получить равномерное расстояние по краям фасадов ящиков, и, как только они были равномерно распределены, я использовал свой пистолет для горячего клея Arrow, чтобы временно закрепить фасады ящиков на месте.

Наконец, я просверлил отверстия с потайной головкой и добавил шурупы изнутри ящиков, чтобы навсегда зафиксировать передние части ящиков на месте.

Я повторил процесс для остальных ящиков, а затем я смог установить дверь, закрывающую область с пылесборником. Я использовал европейские петли, которые я большой поклонник, и использовал приспособление для сверления отверстий, что делает процесс очень простым.

Когда я пошел устанавливать дверь, я понял, что у меня под рукой была только одна врезная петля, которая осталась от предыдущего проекта, но у меня также завалялось несколько комплектов полных накладных петель.

После проб и ошибок и консультации с моим приятелем Майком Фаррингтоном, мастером по изготовлению шкафов, я понял, что вы можете использовать полностью накладную петлю в качестве вставной петли, просто добавив прокладку ¾ дюйма между петлей и внутренней поверхностью шкафа. . Это довольно классный совет, и его, безусловно, полезно знать для будущих проектов, если у меня под рукой окажется неправильный тип шарнира.

. Это довольно классный совет, и его, безусловно, полезно знать для будущих проектов, если у меня под рукой окажется неправильный тип шарнира.

Шаг 9. Установите устройство Push To Open для открывания ящика

Вы, наверное, заметили, что до этого момента я не показывал ни одного ящика или дверцы, и это потому, что я решил использовать насадки Blum Tip-On, которые представляют собой небольшие аппаратные средства, открываемые нажатием. Оглядываясь назад, я бы просто купил направляющие для выдвижных ящиков, открываемые нажатием, и использовал их только на двери, поскольку они работают только с самозакрывающимися петлями и направляющими, но я решил, что все равно покажу процесс их установки.

Сначала я сделал небольшой шаблон для сверления на основе инструкций Blum, используя кусок фанеры, а затем использовал самоцентрирующееся сверло в тандеме с шаблоном, чтобы просверлить монтажные отверстия внутри шкафа. . №

Для монтажа блоков Tip-On я сначала установил пластиковую монтажную пластину внутри корпуса, а затем защелкнул на пластине механизм открывания нажатием. Этот блок Tip-On имеет некоторую встроенную регулировку, и, вкручивая или выкручивая плунжер, окончательное положение двери или ящика регулируется внутрь или наружу.

Этот блок Tip-On имеет некоторую встроенную регулировку, и, вкручивая или выкручивая плунжер, окончательное положение двери или ящика регулируется внутрь или наружу.

К сожалению, мой кондуктор был немного не в порядке, поэтому мне нужно было его переделать, но как только я это сделал, блоки было действительно легко монтировать и регулировать.

Как вы можете видеть, как только он будет установлен правильно, вы просто нажмете на дверь, и устройство Tip-On толкнет дверь примерно на полтора дюйма, давая вам достаточно места, чтобы открыть дверь.

Как я уже говорил, это отлично сработало на двери, но с ящиками и выдвижными ящиками было гораздо сложнее, так как мне нужно было использовать два блока Tip-On на ящик, чтобы обеспечить достаточное усилие, чтобы выдвинуть ящик. открытым.

Мне также пришлось вырезать область сбоку ящиков, чтобы обеспечить зазор для модулей Tip-On, так как у меня не было подходящего места для установки модулей, которые освобождали бы ящики.

В конце концов, после многих проб и ошибок, я заставил их все работать, но, опять же, в будущем я бы просто использовал слайды, открываемые нажатием.

Шаг 10. Установка роликов на основание стола фрезера

Затем, поскольку шкаф стал чертовски тяжелым, я решил установить ролики Rockler Total Lock, которые блокируют не только само колесо, но и вращающийся механизм, создавая сверхнадежную основу.

Шаг 11. Установите чугунный фрезерный стол на основание

Когда шкаф был почти готов, пришло время установить его на столешницу фрезерного станка из чугуна. В верхней части уже были резьбовые отверстия для установки основания, поэтому я отметил совпадающие места в верхней части шкафа, а затем просверлил небольшое установочное отверстие, чтобы перенести местоположение внутрь шкафа.

Сначала я просверлил большое углубленное отверстие, чтобы можно было использовать большую шайбу для распределения удерживающей силы монтажных болтов, а затем я просверлил немного увеличенное сквозное отверстие для самих монтажных болтов.

Просверлив четыре отверстия для монтажных болтов, я убедился, что все хорошо сойдется, установив основание сверху, и, к счастью, все совпало идеально.

Последнее, что нужно сделать перед тем, как прикрепить верхнюю часть к основанию, — это вырезать зазор для крепежных крыльев пылесборника, которые позволяют установить пылесборник на нижней стороне чугунной крышки.

Я отметил эти места при пробной установке болтов и продлил линии с помощью комбинированного угольника, что дало мне дополнительное пространство для маневра.

Поскольку эти области не обязательно должны быть идеальными и никогда не будут видны, я просто фрезеровал их от руки, а также перед фрезерованием обязательно удалил потайные винты из этих областей.

После фрезеровки я добавил винты к внутренней стенке шкафа, а не через карманные отверстия, так как они мешали бы.

Шаг 12.

Установите пылесборник на нижнюю часть стола фрезера

Установите пылесборник на нижнюю часть стола фрезераЯ прикрепил пылесборник к нижней части столешницы с помощью прилагаемых болтов, а затем наконец-то смог добавить шкаф к нижней части столешницы. Или я так думал…

К сожалению, я не учёл эти крепежные болты при вырезании зазоров, поэтому мне пришлось повторить процесс за кадром и проложить эти участки немного глубже, прежде чем, наконец, поднять шкаф на место для окончательного монтажа. время и добавление монтажных болтов.

После того, как все было установлено на столе маршрутизатора, я решил пойти дальше и добавить заднюю панель, которая действительно помогает шкафу сопротивляться нагрузкам с течением времени.

Раньше я не добавлял эту панель, так как хотел получить доступ с обеих сторон стола фрезера во время установки, но после всего этого я вырезал заднюю панель на ленточной пиле, добавил клей на задние края шкафа и приколол панель еще одним гвоздем.

Наконец, с помощью моего приятеля Эдди я перевернул фрезерный стол, и мы смогли полюбоваться этой великолепной чугунной столешницей Rockler.

После очистки сальниковой смазки добавил немного Boeshield T9чтобы предотвратить ржавчину верхней части, а затем я мог бы установить подъемник маршрутизатора.

Шаг 13. Установка подъемника маршрутизатора, маршрутизатора и ограждения

Во-первых, я добавил установочные винты для выравнивания с нижней стороны верхней части и установил их все примерно на одинаковую высоту перед тем, как опустить подъемник маршрутизатора. Я продолжал регулировать установочные винты до тех пор, пока подъемник не стал идеально заподлицо со столешницей, и, как только они были отрегулированы, я зафиксировал их на месте стопорной гайкой и опустил подъемник на столешницу, чтобы полюбоваться своей работой.

Тем не менее, лифт не продержался долго, потому что мне, конечно же, нужно было установить маршрутизатор, и я выбрал этот чудовищный маршрутизатор Porter Cable, который представляет собой серьезное обновление по сравнению с моим предыдущим маршрутизатором. Этот Rockler Pro Lift также принимает этот блок Porter Cable без дополнительных адаптеров, поэтому было очень легко просто вставить его и закрепить.