Стол для токарного станка по дереву своими руками: стол для токарного станка своими руками – Поиск в Google

alexxlab | 04.03.2023 | 0 | Разное

Координатный стол для фрезерного станка по металлу своими руками

Главная » Разное » Координатный стол для фрезерного станка по металлу своими руками

Координатный стол своими руками, простой мастер-класс и советы

Для правильной эксплуатации сверлильного оборудования необходимо несколько дополнительных приспособлений, которые облегчат работу мастера и увеличат его эффективность. В частности, нужна специальная рабочая поверхность для оснащения станка, повышающая производительность устройства. Хороший координатный стол своими руками сделать не так уж и просто, однако это возможно. Опытный специалист соберет его, хорошо сэкономив деньги на покупке заводского оборудования.

Преимущества и недостатки самостоятельного изготовления

Координатный стол представляет собой дополнительную конструкцию к фрезерному, сверлильному металло- или деревообрабатывающему станку. Благодаря ему можно увеличить производительность оборудования, снизив трудоемкость процесса обработки деталей. Заготовка просто фиксируется на рабочей поверхности и может плавно перемещаться по заданной траектории.

Заготовка просто фиксируется на рабочей поверхности и может плавно перемещаться по заданной траектории.

Самодельные координатные столы имеют достоинства:

- небольшие габариты;

- простую конструктивную форму;

- управляются механическим способом;

- используются в кустарном производстве.

Их главное достоинство – экономия денежных средств. Изготовление такой конструкции с нуля обойдется гораздо дешевле, чем покупка заводского манипулятора. Конечно, есть и ряд сложностей при самостоятельном изготовлении. Нужен подходящий чертеж, в соответствии с которым будет задана требуемая траектория движения заготовки. Если чьих-то наработок нет, то придется создавать его самостоятельно, но любая погрешность при черчении схемы даст о себе знать во время работы. Кроме того, стол, сделанный своими руками, подойдет только для мелкого производства, так как простейшие самодельные механизмы изнашиваются гораздо быстрее фабричных.

Для серийного производства деталей и их обработки подойдет только заводская модель координатного стола.

Простая конструктивная форма Небольшие габариты

Управление механическим способом Экономия денежных средств

Выбор конструкции

При выборе конструкции нужно определиться с ее размерами. Если на координатный стол будет устанавливаться техника, обрабатывающая деталь, то его габариты должны быть учтены обязательно. Если он нужен для фиксации заготовки, то монтируется на станине сверлильного оборудования, а по ширине и длине составит около 35 х 35 см.

Различают столы и по типу крепления:

- При изготовлении координатного стола своими руками конструкция оснащается механическим креплением. Это наиболее простое решение с точки зрения реализации, но оно имеет ряд недостатков. Например, часто приводит к погрешностям при обработке, и есть риск деформации поверхности изделия.

- Вакуумный крепеж считается лучшим вариантом. С его помощью обеспечивается точное позиционирование заготовки на горизонтальной плоскости.

При подаче воздушной струи в зазор между столешницей и обрабатываемой деталью меняется давление в этой области. Благодаря этому можно более качественно произвести обработку (без механических повреждений изделия).

При подаче воздушной струи в зазор между столешницей и обрабатываемой деталью меняется давление в этой области. Благодаря этому можно более качественно произвести обработку (без механических повреждений изделия). - Крепление под весом заготовки подходит, если при использовании сверлильного станка нужно обработать тяжелые детали. За счет своей массы базируемое изделие остается на том же месте даже при сильном воздействии.

От количества степеней свободы зависит функциональность стола:

- Если она одна, то заготовку можно двигать только в одном направлении (это хороший вариант для обработки плоских изделий).

- При наличии двух степеней становится возможным перемещение заготовки по X и Y координатам.

- Если же их три, то движение детали может осуществляться вверх, вниз и по координате Z.

Если стол изготавливается для домашнего производства и обработки деталей, то использования двух степеней свободы более чем достаточно.

При изготовлении координатного стола своими руками важно определиться, для каких именно целей он будет использоваться. Параметры манипулятора подбираются в соответствии с габаритами, весом и формой будущих заготовок. Для работы с разными деталями из металла и дерева изготавливают сложный многофункциональный механизм. Обычно мастерам на дому хватает возможностей малогабаритного столика с механическим крепежом и двумя степенями свободы.

Параметры манипулятора подбираются в соответствии с габаритами, весом и формой будущих заготовок. Для работы с разными деталями из металла и дерева изготавливают сложный многофункциональный механизм. Обычно мастерам на дому хватает возможностей малогабаритного столика с механическим крепежом и двумя степенями свободы.

Механическое Вакуумное Крепление под весом заготовки

Материалы и механизмы конструктивных элементов

От материала изделия зависит долговечность конструкции и себестоимость. Следует сразу решить, каким будет стол – стальным, алюминиевым или чугунным. Второй важный шаг – определиться с механизмом управления. Следует также решить, каким должен быть привод – механическим или электрическим. Третий шаг – выбрать направляющие. Это повлияет на точность обработки заготовок.

Основание

Для основы берутся следующие материалы:

- Чугун. Дорогой, тяжелый материал в эксплуатации оказывается очень хрупким, поэтому при производстве сверлильного станка используется крайне редко.

- Сталь. Материал самый высокопрочный и долговечный. Главный его недостаток – это стоимость. Не каждый мастер сможет приобрести его.

- Алюминий. С легким и мягким материалом проще работать. Он не такой дорогой, как сталь. Но для изготовления крупногабаритного стола не подойдет, так как не выдержит тяжелый вес больших заготовок. Для создания мини-оборудования это – идеальный вариант.

Если мастер обрабатывает заготовки из металла, то лучше делать стол из стали или чугуна. Правда, стоит сразу оценить свои затраты: возможно, приобретение готового манипулятора обойдется дешевле, что дорогого железа. Для работы с деревом или пластиком подойдет алюминиевая столешница.

Чугун Сталь Алюминий

Привод

Привод – это механизм управления, с помощью которого координатный стол будет менять свое положение. Он бывает:

- Механическим. Его проще всего изготовить своими руками. Он позволяет существенно снизить себестоимость стола.

За основу берется обычная винтовая или ременная передача – этого достаточно для налаживания мелкосерийного производства. Механика не способна обеспечить 100 % точность, и это ее однозначный недостаток.

За основу берется обычная винтовая или ременная передача – этого достаточно для налаживания мелкосерийного производства. Механика не способна обеспечить 100 % точность, и это ее однозначный недостаток. - Электрическим. Гарантирует нулевую погрешность при выполнении рабочих операций, однако сделать его своими руками очень сложно. Часто встречается в заводских моделях столов. Если вблизи с рабочим местом нет собственного источника питания, этот вариант не подойдет.

В отдельную категорию координатных столов стоит отнести модели с ЧПУ (числовым программным управлением). Это высокотехнологичное оборудование, которое применяется крупными предприятиями для производства в огромных объемах. Их главные достоинства: хорошая производительность, а также полная или частичная автоматизация процесса. Недостатки: высокая стоимость, для некоторых деталей такой привод не подойдет.

Механический Электрический С ЧПУ

Направляющие

Точность обработки заготовки зависит от этих элементов, поэтому их нужно подобрать правильно. Из числа тех, которые можно сделать своими руками, выделяют следующие:

Из числа тех, которые можно сделать своими руками, выделяют следующие:

- Рельсовые. Направляющие прямоугольной формы считаются конструктивно более совершенными. При их использовании наблюдаются меньшие потери на трение и недопущение серьезных погрешностей. Есть возможность подключения системы подачи смазочных материалов.

- Цилиндрические. Применение направляющих округлой формы чревато большим нагревом из-за трения. Для станков так называемой малой категории они подходят, но придется смазывать все механизмы вручную.

Направляющие изготавливают с кареткой и подшипниковыми узлами. Использование подшипников скольжения обеспечит высокую точность обработки детали. Применение опоры вала качения уменьшит трение и продлит срок службы манипулятора.

Подшипник качения может привести к появлению заметного люфта, что снижает точность обработки заготовки.

Каретка – это блок направляющих (узел механизма), который непосредственно по ним перемещается. Она может предусматривать увеличенные размеры фланца, что позволяет крепить ее с нижней стороны стола. Если же его нет вообще, то каретку располагают сверху (резьбовым методом).

Она может предусматривать увеличенные размеры фланца, что позволяет крепить ее с нижней стороны стола. Если же его нет вообще, то каретку располагают сверху (резьбовым методом).

Рельсовые направляющие и каретка Цилиндрические

Устройство перемещения

Выбирая устройство перемещения, следует ответить на ряд вопросов:

- Какой должна быть скорость обработки.

- Какая точность позиционирования допустима при выполнении рабочих операций.

- Насколько производительное оборудование будет использоваться.

Ременное устройство перемещения применяется при изготовлении самодельных координатных столов чаще всего. По стоимости оно обходится выгодно, однако имеет ряд недостатков. Ремень достаточно быстро изнашивается, а также может растянуться в ходе эксплуатации. Кроме того, из-за его проскальзывания снижается точность работы подвижного элемента.

Шарико-винтовая передача – более долговечный и надежный вариант. Несмотря на малые габариты устройства, у него хорошая нагрузочная способность, а перемещение осуществляется равномерно и с большой точностью. Плавный и практически бесшумный ход, а также высокое качество обработки поверхностей – далеко не все преимущества ШВП. Однако у нее есть и некоторые минусы: высокая стоимость и ограничения в скорости вращения винта, если его длина составляет более 150 см.

Плавный и практически бесшумный ход, а также высокое качество обработки поверхностей – далеко не все преимущества ШВП. Однако у нее есть и некоторые минусы: высокая стоимость и ограничения в скорости вращения винта, если его длина составляет более 150 см.

Зубчато-реечные устройства обеспечивают высокую скорость и точность проводимых работ, выдерживают большие нагрузки, легко поддаются монтажу и надежны в эксплуатации. Погрешность при передаче зубчатой рейки предельно низкая. Если их размер не подошел, то они проходят операцию подгонки.

Ременная передача Шарико-винтовая Зубчато-реечная

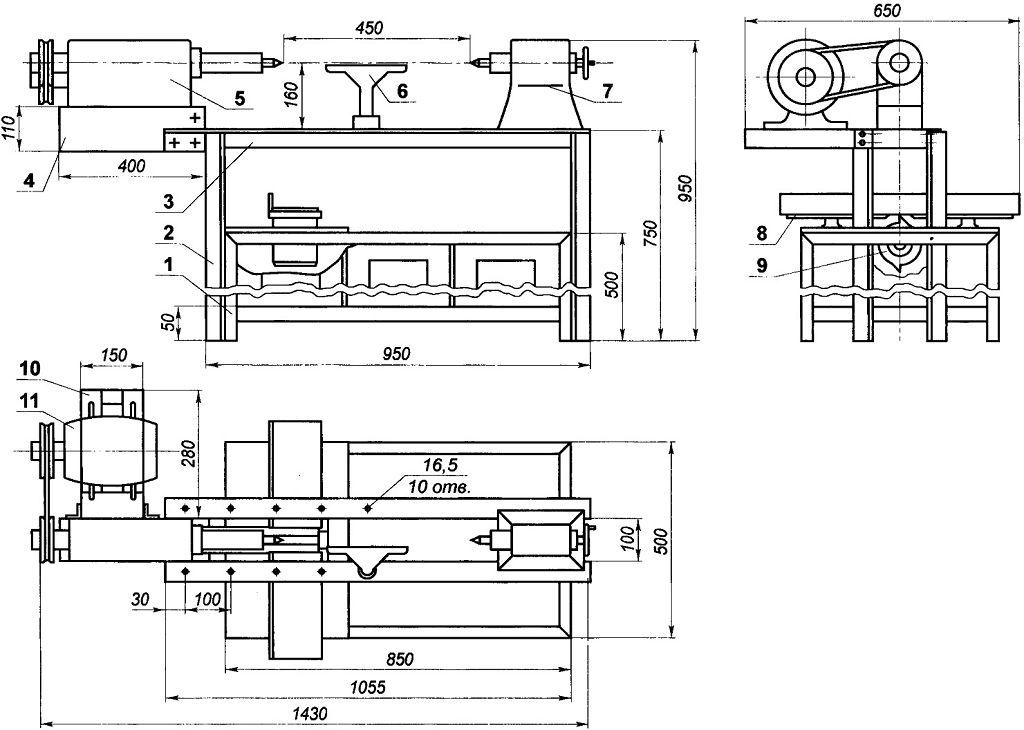

Пошаговый алгоритм изготовления бытового стола с механическим приводом

Чтобы изготовить координатный стол с самым простым, механическим приводом, необходимо следовать инструкции:

- Нужно изготовить центральный узел стола в виде крестовины из металлических профилей 20 х 20 см (толщиной 2 мм). Он должен обеспечивать устойчивость всей конструкции, поэтому все детали свариваются.

- На поверхности готовой крестовины собрать каретки с ходом 94 мм.

- Профили обработать напильником, после чего в него вставить гайки М10.

- На шпильках М10 произвести сборку рукояток с подшипниковым узлом.

- Далее следует сварить два П-образных основания из уголка, а затем собрать всю конструкцию на болтах, которые были вкручены в запрессованные ранее гайки.

- Все узлы, а также подвижные части протереть смазочным материалом.

- Собранный столик нужно прикрепить к станине сверлильного станка.

Чтобы смазанные элементы конструкции были защищены от попадания стружки или других отходов при обработке заготовки, между координатным столом и станком желательно проложить фанеру. Габариты готового манипулятора составят 35 х 35 см, а толщина изделия – 6,5 см. Желательно, чтобы полная длина направляющих была около 30 см.

Изготовить центральный узел стола в виде крестовины На поверхности готовой крестовины собрать каретки Профили обработать напильником, вставить гайки На шпильках произвести сборку рукояток с подшипниковым узлом Сварить два П-образных основания из уголка Собрать всю конструкцию Все узлы, подвижные части протереть смазочным материалом Прикрепить к станине сверлильного станка

Видео

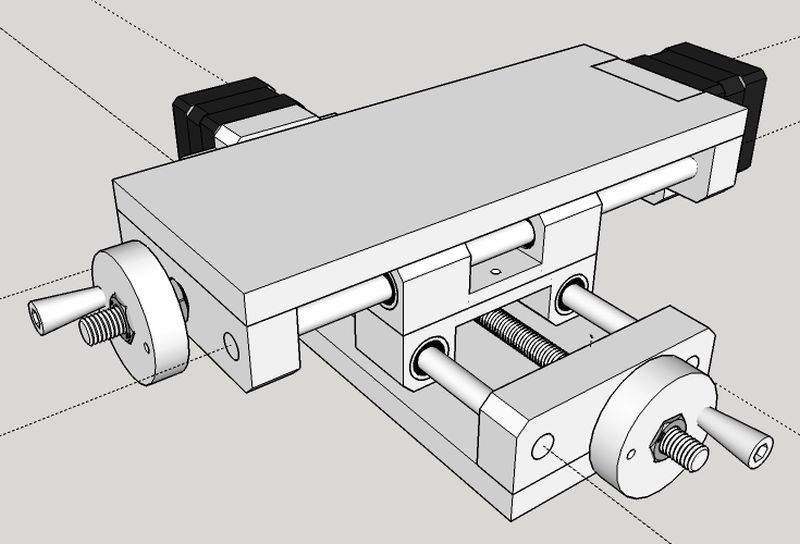

youtube.com/embed/KZij5Ii0ab0?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>1шт Многофункциональный рабочий стол Фрезерный рабочий стол Фрезерный станок Настольный Регулировка сверлильных тисков Горизонтальный координатный стол | |

Описание:

Размер стола: 310 x 90 x 70 мм. Ход по оси

: 190 мм. Ход по оси Y: 67 мм. Регулировка по шкале

по оси Y: 1 круг = 1,5 мм.

Особенности:

Стол подходит для мини-дрели. и серия сверлильных скоб.

Это также может относиться к другой подходящей машине.

Рабочий стол состоит из нескольких регулируемых композиций из ласточкиного алюминия, изготовленных из щелалиевого алюминия, может гарантировать минимальное пространство и точность.

Рабочий стол с тремя Т-образными пазами.

Весы перед подвижным позиционированием. Регулировочный маховик

вращается по кругу на 1,5 мм.

Расстояние по оси X по оси Y составляет 190 мм, ход – 67 мм.

Размер рабочего стола составляет 310 х 90 мм и высота 70 мм, включая два рабочих зажима.

В пакет включено:

1x мини многофункциональный стол

1 x набор аксессуаров

.

1шт Многофункциональный рабочий стол Фрезерный рабочий стол Фрезерный станок Настольный Регулировка сверлильных тисков Горизонтальный координатный стол | |

Описание:

Размер стола: 310 x 90 x 70 мм. Ход по оси

Ход по оси

: 190 мм. Ход по оси Y: 67 мм. Регулировка по шкале

по оси Y: 1 круг = 1,5 мм.

Особенности:

Стол подходит для мини-дрели. и серия сверлильных скоб.

Это также может относиться к другой подходящей машине.

Рабочий стол состоит из нескольких регулируемых композиций из ласточкиного алюминия, изготовленных из щелалиевого алюминия, может гарантировать минимальное пространство и точность.

Рабочий стол с тремя Т-образными пазами.

Весы перед подвижным позиционированием. Регулировочный маховик

вращается по кругу на 1,5 мм.

Расстояние по оси X по оси Y составляет 190 мм, ход – 67 мм.

Размер рабочего стола составляет 310 х 90 мм и высота 70 мм, включая два рабочих зажима.

В пакет включено:

1 x набор аксессуаров

.

Bench Vise 6330 Сверлильный стол Мини Многофункциональный поперечный рабочий стол Регулировка оси XY Стол координат Для фрезерного станка с ЧПУ | |

В коплект входит:

1 х Рабочий стол

Параметр продукта:

Наименование продукта: 6330 Рабочий стол

Размер стола: 330 * 95мм

Ход оси X: 190мм

Ход по оси Y: 65 мм

Расстояние между пазами: 34 мм

X Шкала оси Y:

1 круг = 1. 5мм

5мм

Подразделение отметок = 0,05 мм

1. Пожалуйста, позвольте небольшую ошибку из-за ручного измерения. Пожалуйста, убедитесь, что вы не возражаете, прежде чем вы предложите.

2. Цвет может отличаться, как разница дисплея, пожалуйста, поймите.

63Оборудование 6330 модернизировано на основе модели 6300. Конструкция из алюминиевого сплава значительно повышает точность.IniМини многофункциональный рабочий стол BT-6330. Стол подходит для серии Mini Drill и дрелей.Это может также относиться к другой подходящей машине.

Work Рабочий стол состоит из нескольких регулируемых композиций из алюминиевого сплава с прорезью ласточкин хвост, может гарантировать минимальное пространство и точность.

,

поворотный стол на 250 для токарного станка

- Доска объявлений

- Металлообработка

- Запчасти, оснастка к металлообрабатывающим станкам

- Столы поворотные

Объявление не актуально!

Продам поворотный стол на 250 для токарного станка. Все в исправном состоянии.

Все в исправном состоянии.

Создано 18.04.2018 Изменено 18.04.2018

Станки по металлу Металлообрабатывающие станки Запчасти для станков Поворотный стол

Похожие объявления

Токарный станок 16Б16Т1С1, TOS SV18RA, SUI40, 1к625, 16к20, 1к62

Состояние: Б/У

Москва (Россия)

100 000

16к20 Токарный станок

Состояние: Б/У Год выпуска: 3000

Москва (Россия)

170 000

Токарный станок с ЧПУ

Состояние: Новый Производитель: Cormak (Польша)

В наличии

ООО «СТАНКОБОКС»

Санкт-Петербург (Россия)

3 150 000

Интересные статьи партнеров

Пусконаладка гидравлического листогибочного пресса MetalTec HBM 125/2500 E22 в Альметьевске

12 способов нанести текстуру на древесину подручными инструментами

Пусконаладка оптоволоконного лазерного станка по металлу XTC-1530H/1500 Raycus в Казани

Способы защиты лазерного станка от влаги

В Кинешме запущен оптоволоконный лазерный станок для резки металлов XTC-1530W/1500 Raycus

Советы по эксплуатации токарного станка с ЧПУ

Создание ленточнопильного станка своими руками — первая часть

Быстрая эволюция современной технологии лазерной резки

Советы по успешной распиловке и выбору полотен для цветных материалов

Вы недавно смотрели

Все просмотренные объявления →

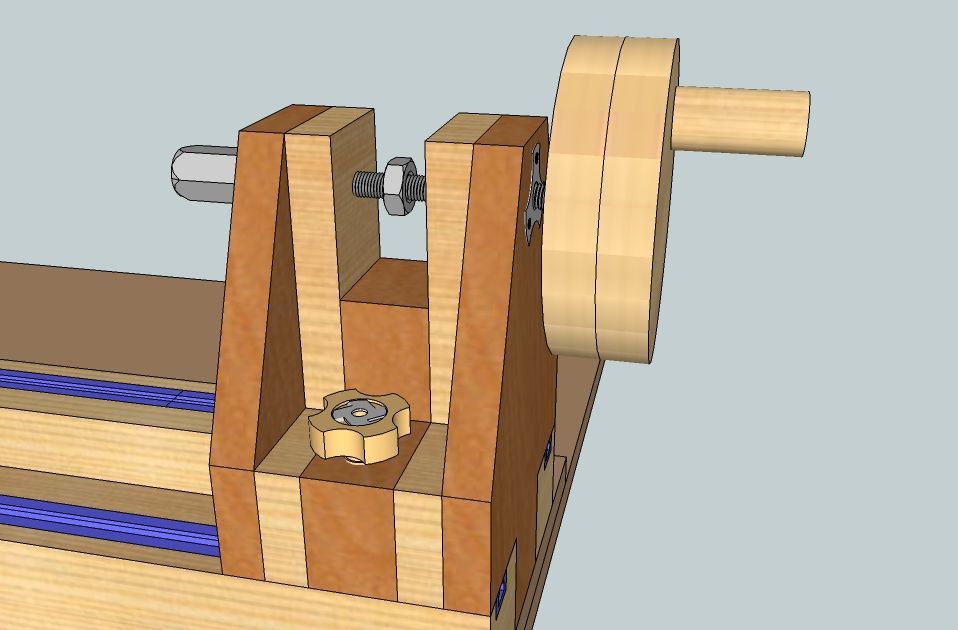

Планы стенда для токарного станка

youtube.com/embed/DMJS-oRKCtY?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>Если вы следили за моей мастерской, то знаете, что я принес в мастерскую токарный станок и временно установил его на одном из своих рабочих столов. Однако мне нужно место на рабочем столе, поэтому на этой неделе я решил построить специальную подставку для токарного станка.

Я хочу, чтобы конструкция была простой, однако она должна быть прочной, чтобы она не раскачивалась и не двигалась, когда я использую токарный станок. Каркас будет построен из 2х4, а все плоские поверхности и перегородки из фанеры 3/4″. Кроме того, я хочу выделить специальное место для моего измельчителя, пока я что-то строю. Из того, что я слышал, заточка токарных инструментов является постоянной задачей, поэтому иметь ее под рукой будет плюсом.

Things I Used In This Project

Mini Lathe

Grinder Brackets

Wetstone Grinder

Temporary Fence Clamp

Dado Stack

Triton Drills

Triton Track Saw

Glue Bottle

Glue Brush

Countersink Bits

Bandsaw

Tablesaw

Толкающие блоки

Направляющие для ящиков

Понижающие ролики

Держатель инструмента для токарного станка

Сначала я взял все два по четыре, установил стопорный блок на торцовочной пиле и обрезал все свои детали по длине.

Чтобы сделать соединения на верстаке немного прочнее, я использовал соединение внахлестку, которое, по сути, делается там, где вы делаете надрезы на материале, с которым соединяемый материал будет соединяться. Чтобы сделать это быстрее, я использую свои данные, хранящиеся в моей настольной пиле. Подсказка: Я рекомендую использовать временный упор в качестве упора для выполнения этих пропилов. Другим вариантом может быть использование обычного стыкового соединения для всех этих соединений.

Когда все детали были вырезаны, я мог приступить к сборке рамы. Я начал с соединения частей, составляющих одну сторону. Я использую клей и два винта на всех соединениях. Я также использовал зенкер для предварительного сверления отверстий. После того, как одна сторона была собрана, я повторил сборку второй.

Я продолжил сборку рамы, добавив нижние опоры. Я добавил два снизу и два сверху.

Задняя часть представляет собой сплошной стык материала, однако спереди я хотел добавить выдвижные ящики, поэтому, прежде чем добавлять кусок дерева, я взял его на ленточной пиле, чтобы вырезать два отверстия для выдвижных ящиков. Примечание: Если вы достаточно высоки, чтобы увеличить высоту верстака, вы можете повторить то же самое и снизу и добавить еще два ящика.

Примечание: Если вы достаточно высоки, чтобы увеличить высоту верстака, вы можете повторить то же самое и снизу и добавить еще два ящика.

Примечание: Я добавил этот передний стык отверстиями вниз, но позже решил изменить дизайн и повернуть их вверх. Просто дам вам знать, если вы строите его и уходите с фото / видео. Вы увидите позже, когда я решу переключить его.

Собрав раму, я перешел к разрезанию листа фанеры на необходимые детали. Поскольку я работаю по списку вырезок, я могу вырезать все свои детали одновременно. Я использовал гусеничную пилу, чтобы разбить лист фанеры на куски более удобного размера.

У многих фанерных деталей есть пазы, поэтому, прежде чем двигаться дальше, я вырезал все нужные пазы на разных кусках.

Я взял деталь, которая будет составлять нижнюю полку, и с помощью электролобзика вырезал четыре угла, чтобы она могла встать на место. Сначала я сделал пробный прогон, чтобы убедиться, что он хорошо подходит, а затем использовал клей и винты, чтобы прикрепить его.

Затем я вставил центральную перегородку, которая будет разделять два корпуса верстака, и приклеил ее на место. Примечание: после того, как вы приклеите центральную перегородку, вам нужно будет быстро, пока она не высохла, добавить полки.

Затем используйте клей и винты, чтобы прикрепить доски, которые будут закрываться сбоку шкафов. Я закрываю в шкафах, чтобы предметы, хранящиеся на полках, не выпадали из отверстия, а также чтобы ползуны (для ящиков) прилегали. В качестве бонуса это также превращает внешнюю часть этой области в красивое утопленное место, где можно повесить/хранить предметы.

Теперь слегка наклоните центральную перегородку, чтобы можно было установить две полки на свои места. После того, как две полки выровнены по своим отверстиям, я использовал молоток, чтобы установить их до упора.

Я не стал делать полки на всю глубину шкафа, потому что не хотел постоянно стучать по ним коленями. Тем не менее, когда я вырезал пазы для центрального разделителя, я пошел по более простому пути и использовал свою настольную пилу, чтобы полностью разрезать пазы по всей доске. Это означает, что после того, как полки будут на месте, останется несколько дюймов непокрытого плинтуса, что выглядит не очень хорошо. Чтобы полностью избежать этого, вы можете использовать фрезер и остановить плинтус точно там, где полки заканчиваются оооооооооооооооооооооооооооооооооооооооооооооооооо вы вырежьте кусок фанеры, чтобы заполнить щель. Я приклеил их на место, а затем с помощью лобзика обрезал их заподлицо. 🙂

Это означает, что после того, как полки будут на месте, останется несколько дюймов непокрытого плинтуса, что выглядит не очень хорошо. Чтобы полностью избежать этого, вы можете использовать фрезер и остановить плинтус точно там, где полки заканчиваются оооооооооооооооооооооооооооооооооооооооооооооооооо вы вырежьте кусок фанеры, чтобы заполнить щель. Я приклеил их на место, а затем с помощью лобзика обрезал их заподлицо. 🙂

С левой частью шкафа, сделанной и перемещенной вправо, которую я разработал специально для моей шлифовальной машины для мокрого камня Triton. Я хотел хранить болгарку на подставке, если это возможно, так как она постоянно используется для заточки токарных инструментов. Для этого я использую кронштейн производства Rev a Shelf под названием Mixer Lifts. Они обычно держат смесители для кухонных принадлежностей в нижней части кухонных шкафов. Они выдержат до 60 фунтов, а с моей кофемолкой всего 30 они отлично тренируются.

Я начал с крепления кронштейнов внутри шкафа с помощью прилагаемых к ним крепежных деталей.

Эти кронштейны не висят идеально вертикально, вместо этого они качаются, что означает, что кронштейны будут высовываться из задней части моего верстака. Я не мог сдвинуть кронштейны вперед внутри шкафа, иначе шлифовальный станок располагался бы очень далеко от верстака, когда он был в верхнем положении. Поэтому, чтобы исправить это, я взял два куска лома 2 x 4 и прикрепил их к внутренней части шкафа, чтобы они служили упором для кронштейнов.

После того, как кронштейны были установлены, я вырезал полку для кофемолки и прикрепил ее снизу. Опять же, используя оборудование, которое идет в комплекте с кронштейнами.

И посмотрите, как это здорово. Честно говоря, когда я проектировал это, я не был уверен, получится ли это или нет, поэтому я был очень доволен на этом этапе сборки, потому что все шло гладко.

После изготовления двух выдвижных ящиков я прикрепил одну часть направляющих к тумбе, затем прикрепил выдвижной ящик к другой части.

Я добавил выдвижные ящики перед добавлением верхней части, чтобы было достаточно места для работы при добавлении выдвижных ящиков.

Теперь добавим верхнюю часть. Я использую два листа 3/4″ фанеры для своей столешницы. Поскольку я использую фанеру, я решил прикрепить твердую древесину по краю, чтобы скрыть волокна фанеры. Я использую переднюю кромку в качестве эталона, где нужно расположить фанерный верх.

Затем я положил вторую доску прямо сверху, убедившись, что она была заподлицо во всех четырех углах, прежде чем прикручивать винты.

Далее я вырезал и прикрепил кромочный материал по периметру. Я использую отборную сосну, потому что она была у меня в магазине, но можно использовать любую, даже рваную 2×4.

Теперь, когда верхняя часть на месте, я могу добавить лицевые рамки для ящиков. Я вырезал их по размеру и использовал горячий клей, чтобы временно прикрепить их. Как только горячий клей высох, я переместился внутрь и прикрепил их винтами. На этом этапе вы можете добавить любые кнопки, которые вам нравятся. Так как у меня есть токарный станок, я решил немного поточить.

На этом этапе вы можете добавить любые кнопки, которые вам нравятся. Так как у меня есть токарный станок, я решил немного поточить.

Я люблю делать в своем магазине все, что только возможно, мобильным, но я не хотел, чтобы эта скамья всегда стояла на роликах, потому что она должна быть очень прочной и устойчивой, поэтому я использую нечто, называемое пошаговыми роликами. . Это позволяет вам наступить на ручку и задействовать ролики, но когда вы поднимаете ручку вверх, ролики уходят в сторону, и верстак теперь устойчиво стоит на земле. Я не думаю, что буду часто перемещать рабочий стол, но все же приятно иметь такую возможность.

Итак, последнее, что осталось сделать, это поставить его на место и загрузить. Я добавил довольно классный держатель для инструментов, который Роклер делает прямо на кровать, чтобы держать мои токарные инструменты, несколько заготовок, которые у меня есть, на полки, я бросил несколько вещей в ящик (я уверен, что они быстро загромоздятся), затем Я проверил свою шлифовальную машину, заточив все свои инструменты. 😀

😀

В целом я очень доволен. Это не самая красивая вещь на вид, но она прочная, как скала, и вообще не двигается при повороте. Кроме того, выдвижение кофемолки сработало намного лучше, чем я себе представлял. Подъемные кронштейны смесителя устойчивы и не испытывают вибрации. Я думаю, что они выдвигаются на большую высоту в открытом положении, и их очень просто снять и убрать.

У меня были планы добавить складывающееся крыло с правой стороны стойки токарного станка, чтобы при необходимости можно было добавить удлинитель станины, но у меня не хватило времени. Так что я мог бы вернуться к этому проекту в будущем и добавить еще несколько кусочков, чтобы улучшить его. Если вы хотите построить эту подставку для токарного станка, не забудьте, что у меня есть набор чертежей!

Если вам понравился этот проект и вы хотите быть в курсе того, что я создаю, обязательно подпишитесь на мою рассылку по электронной почте, и вы получите электронное письмо, когда я опубликую что-то новое. До скорой встречи!

До скорой встречи!

* Раскрытие информации: Некоторые ссылки в этом письме являются партнерскими ссылками, что означает, что я могу получить комиссию, если вы совершите покупку. Спасибо за вашу поддержку таким образом!

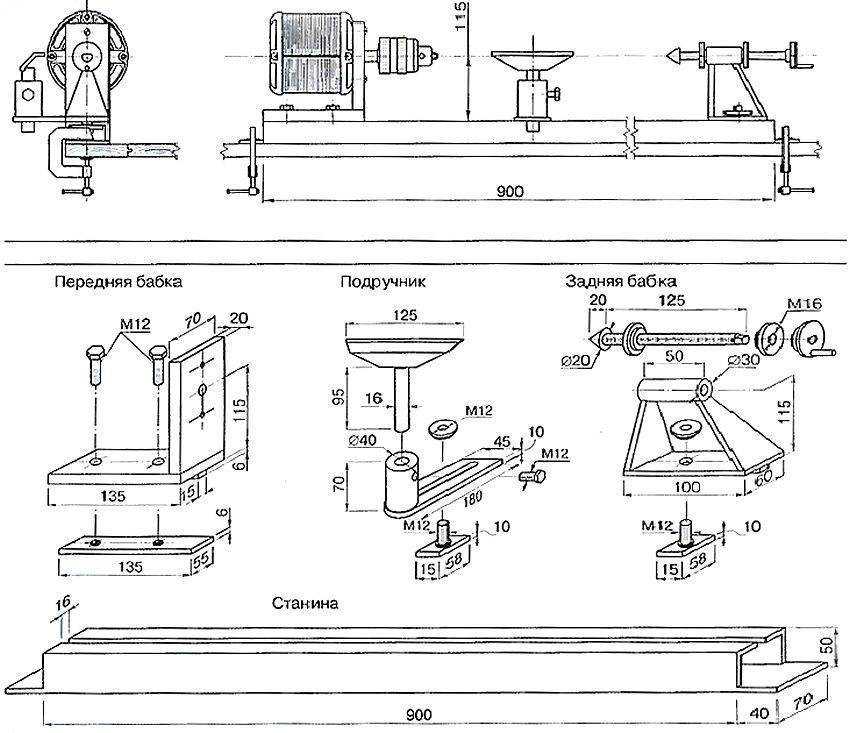

Сделать подставку для станка | Деревообрабатывающий проект

Чтобы получить токарный станок, нужно сделать для него подставку. Я сделал эту подставку для токарного станка прочной, с большим количеством места для хранения и возможностью расширения по мере будущих обновлений. Эта подставка изготовлена из твердого клена и кленовой фанеры и весит более 200 фунтов без токарного станка! Он имеет много места для хранения токарных инструментов, а также токарных заготовок. Я также добавил ящик с песком, чтобы увеличить вес и гасить вибрацию подставки. Следуйте ниже, чтобы увидеть, как я сделал этот единственный в своем роде предмет мебели для магазина!

ЗНАЕТЕ ЛИ ВЫ: Вы можете следить за мной в этих социальных сетях!

Instagram · YouTube · Facebook · Pinterest

| Materials & Supplies* | Tools* |

| (1 ) Лист 3/4″ фанеры | Погружной фрезер Bosch (если нет ЧПУ) |

| 10mm Domino Tenons | DeWalt Drill/Driver Set |

| Dowels or pocket screws are alternatives | Square |

| (1) Sheet 1/4″ Ply | Countersink Drill Bit |

| ( 1) Лист 1/2″ Ply | Торцовочная пила |

| 8/4 Пиломатериалы из твердого клена | Настольная пила |

| 4/4 Пиломатериалы из твердого клена | 7 7 90Фуганок/строгальный станок0182 |

| Wood Glue | Parallel Clamps |

| (3) Sets 12″ drawer slides | |

| (2) Sets euro cup hinges | |

2. 5″ Construction Screws 5″ Construction Screws | |

| 70 lbs All Цель Санд | |

| 1 1/4 ″ винты |

*Я использую партнерские ссылки, пожалуйста, см. В моем 0268 Фрезерование грубых пиломатериалов Этот проект представляет собой наполовину мебель из твердого дерева и наполовину краснодеревщик. Поэтому для деталей из твердой древесины я начал с грубо распиленного клена. Полный набор “Энчилада”! Вы хотите все это? Ты получил это! Получите все планы, которые я предлагаю, в одном пакете со скидкой 65%! 69,99 $ Если сначала вырезать все мои грубые детали на торцовочной пиле, с ними будет легче работать на настольной пиле. Затем я иду к настольной пиле, чтобы обрезать все до грубых размеров перед фрезерованием. У меня есть смесь 4/4 и 8/4 для разных деталей. Полный набор “Энчилада”! Вы хотите все это? Ты получил это! Получите все планы, которые я предлагаю, в одном пакете со скидкой 65%! 69,99 $ Чтобы сформировать ножки станины, я склеиваю пары заготовок 8/4 вместе (я помещаю все четыре ножки в зажимы сразу, как большую разделочную доску). После того, как клей высохнет, я подравниваю детали на фуганке с двух сторон. Все, что мне нужно сделать, это выровнять одну грань, а затем выровнять соседнюю грань, а затем рубанок сможет обработать две другие стороны! Приклейте одну из сплющенных лицевых сторон на стол рубанка и пропустите ее. Волшебным образом противоположная сторона будет плоской и параллельной! Затем просто поверните на 90 градусов к другой стороне, которую вы сплющили на фуганке, и снова сделайте противоположную сторону параллельной, и вы получите 4 квадратных стороны! Просто не забудьте пропустить все четыре ножки одновременно, чтобы убедиться, что каждая из них обрезана до одинаковых размеров. Затем я отрезаю по одному концу каждой ножки, чтобы получился чистый и прямоугольный конец. Затем я отложил эти заготовки для ножек на некоторое время, потому что мне нужно построить ножки подставки. Полный набор “Энчилада”! Вы хотите все это? Ты получил это! Получите все планы, которые я предлагаю, в одном пакете со скидкой 65%! 69,99 $ После повторения процесса фрезерования на фуганке…. ….а затем рубанок, у меня этот запас 8/4 фрезерован до 1,5″. В основном я сделал жесткий клен 2х4. Я также потратил время, чтобы фрезеровать детали фартука, а также доски, которые будут формировать верхнюю часть подставки. Все из 8/4 запаса фрезеровано до 1,5 дюймов. Вот изображение деталей для изготовления верха, фартука, ножек и ступней. Это не так уж и много (но я очищал пылесборник несколько раз, ха!) Я хотел, чтобы на концах ножек был радиус 1,5 дюйма, чтобы они не были заостренными. Я могу только представить, как споткнусь ногой, поворачивая проект. Это плохо кончится. После того, как я обрезал эти радиусы, я закруглил верхний край каждой части ноги для контура и чтобы края не затупились. Мне нужно было прорезать сквозные пазы на каждом конце ножек, чтобы вставить в них ножки. Теперь я использовал для этого свой ЧПУ, но вы также можете сделать это с помощью маршрутизатора и шаблона. В этом проекте нет части, для выполнения которой требуется ЧПУ, но у меня он есть, и я использую его, чтобы облегчить себе работу. Для нижней части ножек мне нужно сделать соответствующие пазы, но они не проходят насквозь, а глубиной в дюйм. Оглядываясь назад, мне, вероятно, не нужно было делать этот шаг, так как сквозных пазов в верхней части, вероятно, было достаточно, но я сделал это, и теперь это сделано. Что я могу сделать? Далее мне нужно склеить их вместе с помощью клея и выровнять пазы. Опять же, я думаю, что мог бы облегчить себе задачу, просто вырезав пазы в верхней части ножек. К счастью, пазы выстроились! Я просто скрепил детали и дал им высохнуть. Полный набор “Энчилада”! Вы хотите все это? Ты получил это! Получите все планы, которые я предлагаю, в одном пакете со скидкой 65%! $69.99 Когда они высохли, я измерил общую глубину с помощью глубиномера. Я сделал это, чтобы установить высоту лезвия настольной пилы, когда я обрезал шип на конце ножек, чтобы он поместился в эти пазы. Сначала я установил расстояние до забора и вырезал выступы для шипов на основе снятых мерок. Затем я обрезал щеки шипов, используя приспособление для шипов. Я обрезал каждую сторону одинаково, чтобы шип оказался по центру ножки. , так как мои пазы были закруглены из-за фрезы, мне пришлось сбрить углы шипов, чтобы они подошли. Не нужно делать их идеальными, их никто никогда не увидит! Время пробной посадки……. Ах, как мило! Именно то, что я был после. Хорошие чистые плечи и хорошая посадка. Последние надрезы на ногах должны были сделать надрез наверху, чтобы надеть фартук. Сначала я разрезал плечо….. А затем разрезал щеку, сделав надрез. Будьте осторожны, удаляя обрезки. Обязательно держитесь подальше от лезвия. Затем я предварительно просверлил отверстия для последующей сборки. Я буду использовать винты, которые позже будут скрыты за шкафом. Я добавил немного клея для прочности в выемку на верхней части ножек. Затем я прикрепил детали фартука к ногам. Наконец я загнал винты домой. Они будут ВНУТРИ подставки для токарного станка и позже будут полностью скрыты за шкафом, поэтому не нужно беспокоиться о заглушках и т. д. Я снова проверил, чтобы убедиться, что все остается ровным. Затем я закрепил ножку/фартук и вставил пазы домино там, где будут соединяться фартуки короткой стороны. Вы можете использовать дюбели здесь, если хотите. вы можете увидеть здесь Я использую домино XL, чтобы сделать это соединение с короткими боковыми фартуками. Затем я добавляю клей в паз. Затем вставьте шип и добавьте к нему клей. Наконец, я прикрепляю короткие кусочки фартука, в которых есть соответствующие пазы домино. Дайте высохнуть примерно 2 часа. Затем я добавил костяшки костяшек и клей на другую сторону. Затем я прикрепил другую пару ножек. Я перевернул всю сборку вверх дном, чтобы упростить задачу. Несколько зажимов на стыках и многое другое ждет, пока высохнет клей. Пока клей сохнет, прикрепил ножки. Сначала я добавил клей на шипы на ножках. Затем я выровнял пазы в ножках. После того, как я подвигал их из стороны в сторону, я усадил их на плечи. Затем я закрепил это соединение винтами, которые будут действовать как зажимы. Так как это дно, эти винты не будут видны. Затем я перевернул всю сборку вертикально, и вы можете видеть, что основание подставки готово. Ну, почти. Далее мне нужно было добавить подрамник, но не просто подрамник. Я хотел добавить песочницу! Что?…. Продолжай читать. Полный набор планов Enchilada! Вы хотите все это? Ты получил это! Получите все планы, которые я предлагаю, в одном пакете со скидкой 65%! 69,99 $ После фрезеровки клена размером 4/4 до 3/4 я обрезал его по ширине. Затем я обрезал все по длине. Здесь вы можете увидеть, как это будет сочетаться. На все детали нанес клей. Скрепил зажимами, добавил концы (не показаны) и дал коробке высохнуть. Затем я установил это между двумя ногами, создав носилки. Я предварительно просверлил и прикрутил его на место. Затем я добавил в коробку песок. Это делает две вещи…. это увеличивает вес (это было 70 фунтов песка) и добавляет гашение вибрации. Это хорошо для токарной обработки, так как вибрация может вызвать плохие порезы на токарном станке и, как правило, раздражает ваши ноги. Я прикрутил кусок 1/4 слоя к верхней части, чтобы закрыть коробку, а также создать платформу для шкафа. После того, как я склеил верхнюю часть стола, я обрезал концы своей гусеничной пилой. Верхняя часть была слишком длинной и тяжелой, чтобы резать ее поперечными салазками на настольной пиле. Затем хорошая шлифовка верхней части зернистостью 120 и 180 (я проигнорировал нижнюю часть, так как ее никогда не увидишь и не потрогаешь). Наконец я сбил края своим рубанком. Я поставил крышку на основание и расположил ее там, где хотел. Затем я приклеил эти скобы к среднему подрамнику и добавил такие же скобы к двум концам. Я вкрутил их в верхнюю часть, чтобы закрепить ее посередине. Это дает верхней части возможность расширяться и сжиматься. Полный набор “Энчилада”! Вы хотите все это? Ты получил это! Получите все планы, которые я предлагаю, в одном пакете со скидкой 65%! 69,99 $ После того, как основание станка для станка в основном готово, мы можем перейти к хранилищу (шкафу). Я сделал свой из предварительно обработанной кленовой фанеры толщиной 3/4 дюйма. С помощью гусеничной пилы я разрезаю фанеру на полоски, с которыми можно было бы справиться. Затем я отнес их к настольной пиле, где разрезал их на части, необходимые для шкафов. Сначала я оторвал заводской край фанеры. Затем я перевернул слой и вырезал детали. Все на столе видели. Это очень просто, нужно всего 9 деталей (четыре для левого шкафа и пять для правого). Затем я выровнял все детали для проверки, чтобы убедиться, что размеры подходят и подходят под станину токарного станка. Затем я отнес все детали обратно на верстак, чтобы добавить ко всему пазы домино. Эту конструкцию можно легко сделать с помощью дюбелей или карманных отверстий без необходимости изменения размеров деталей! горизонтальные детали имеют пазы на торцах, а не на лицевой стороне. И правый шкаф имеет пазы посередине для удержания полки. После того, как все пазы были вырезаны, я добавил к ним клей и вставил домино перед сборкой шкафов. Вот где блестит сборка домино. Все легко стыкуется, просто зажимаешь и ждешь. После того, как первый шкаф будет склеен и высушен, я могу заняться вторым. Этот собирается так же, но с полкой посередине. Снова зажмите и подождите, пока он высохнет. Около часа нормально. Хорошо, когда шкафы высохнут, я могу добавить их на стенд токарного станка. Они просто вставляются на место один слева и один справа. Я только что прикрепил шкаф к ножкам подставки с помощью винтов, предварительно просверленных в фанере. Второй шкаф проскальзывает рядом с ним. И крепится так же. Вы можете решить, с какой стороны вы хотите, чтобы ваши шкафы были на. Тумбу без полки ставлю слева. В этом шкафу будут выдвижные ящики. В другом шкафу будут двери. Затем я прикрепил кусок 1/4″ фанеры к задней части шкафов. Я использовал одну большую полосу, чтобы покрыть их обоих, чтобы они выглядели бесшовно. Вот как выглядит вся эта готовая фанера, когда она собрана вместе. ОК! Теперь пришло время сделать шаг назад и проверить нашу работу! Подставка более-менее готова, осталось только обрезать края фанеры, а затем добавить ящики и дверцы. Вы можете добавить сколько угодно ящиков, но я выбрал три. Вы даже можете сделать ящики с обеих сторон, если хотите, СУМАСШЕСТВИЕ! Так много вариантов HA! Вот вид сверху. Начните с изготовления деталей, которые будут формировать рамы дверей. Это каркасно-панельные двери, и мы делаем их две, поэтому нам понадобится всего восемь (8) деталей. Это 3/4-дюймовая заготовка, которую я распилил по ширине на настольной пиле. Затем отрежьте каждую часть по длине. Вы также можете использовать для этого матовую пилу. Затем я добавил 1/4-дюймовую канавку прямо по центру каждой детали. Этот паз будет удерживать панель в центре, а также служить пазом для удержания шипов на концах горизонтальных частей рамы (подробнее об этом через минуту). Чтобы отцентрировать канавку, нужно провести деталь поперек лезвия в одном направлении, затем перевернуть ее так, чтобы противоположная сторона оказалась напротив упора, и снова провести ею. Затем я обрезал шипы на концах горизонтальных частей рамы, пропустив их вертикально поперек лезвия с помощью приспособления для шипов. У меня есть руководство по изготовлению рамных и филенчатых дверей, если вы хотите узнать больше об этой процедуре. Все 8 частей рамы можно целиком распилить на настольной пиле. Вот шипы на концах коротких горизонтальных частей крупным планом. Двери легко собираются. Вклейте одну короткую горизонтальную деталь в канавку более длинной вертикальной детали, чтобы получилась буква «L». Затем добавьте центральную панель в пазы обеих частей. Добавьте другой конец, повторив этот процесс, а затем приклейте последнюю сторону на место. Проверьте квадрат, когда закончите, прежде чем зажать их. Я прикрепил к зажимам сразу обе двери, так как они были маленькими. Вот последние двери, все высохшие и снятые с зажимов. Идите вперед и отшлифуйте их с зернистостью 120 и 180, убедившись, что стыки ровные и все гладкое на ощупь. Я был осторожен, чтобы шлифовальный станок не ударил по центральной панели, так как они уже были готовы, и я не хотел их поцарапать. Затем я сделал детали ящиков, для которых использовал фанеру толщиной 1/2″. Я вырвал все стороны ящиков и обрезал их по длине, чтобы они поместились в моем шкафу. Затем я вырезал канавки вдоль каждой стороны и сопрягаемый шпунт, чтобы создать запирающее соединение выдвижного ящика. Этот паз принимает язычок передней панели ящика для создания прочного соединения. Вы также можете увидеть тот же паз, прорезанный по всей длине, чтобы принять дно ящика. После того, как вы обрежете все четыре стороны, вы можете разложить их для сухой примерки. Вставьте язычок на передней части ящика в паз сбоку. Повторяйте этот процесс, пока не приклеите все четыре стороны и не установите их в зажимы. Наконец, вы можете вставить дно на место, используя канавки, которые проходят вдоль дна. Я закрепил дно с помощью гвоздей. Проверяйте все на предмет квадратности по пути, чтобы ящики правильно входили в шкаф. Я повторил этот процесс для всех трех ящиков. Вот так! Три выдвижных ящика готовы к работе. Я вырезал 3/4-дюймовую квадратную кромку, чтобы применить ее к фасадам шкафа. Я просто обрезал их по длине и собрал все вместе, пока ходил по шкафу. Синяя лента — отличный зажимной механизм, позволяющий клею высохнуть. Далее дело за направляющими ящиков. Я использовал прокладку, чтобы установить их там, где я хотел. С первым ящиком я могу подняться наверх. Я также установил свой ящик на распорки, чтобы обеспечить правильное расстояние между ящиками. Я прикрепил направляющие к ящику таким образом, чтобы обеспечить правильное размещение. Установив последний ящик, я могу перейти к фасадам ящиков. Я использую больше предварительно обработанного слоя толщиной 3/4″ для фасадов, чтобы соответствовать центральным панелям дверей, которые я сделал. Используя прокладки, я выравниваю фасады по вертикали. Привинчивание фасадов ящиков сзади двумя винтами завершает эту задачу. Используя сверло Форстнера 35 мм, я просверлил отверстия для чашечных петель на дверях. Вот вырезанная петля, установленная на двери. Вот установленные двери. Я выровнял петли со стороны двери с петлями со стороны шкафа и прикрепил их к шкафу. После небольшой регулировки выравнивания все выглядит равномерно! Этот стенд токарного станка почти готов. Просто несколько других мелких вещей, чтобы решить. Я добавил ручки для ящиков из нержавеющей стали, потому что они смотрятся оооочень хорошо рядом с кленовым деревом. Полный набор “Энчилада”

Полный набор “Энчилада”

Формирование заготовок для ножек

Только будьте осторожны, наносите клей только на те части, которые хотите склеить!

Только будьте осторожны, наносите клей только на те части, которые хотите склеить! Полный набор “Энчилада”

Фрезерование фартука и верхней части стойки токарного станка

.

.

Полный набор “Энчилада”

Резка столярных изделий в ножках

Сборка основания стойки токарного станка

Изготовление ящика с песком

Полный набор планов Enchilada

Изготовление столешницы для стойки токарного станка

Полный набор “Энчилада”

Добавление места для хранения к станине для токарного станка

Сборка шкафов

Вы можете видеть, что мои пазы домино немного ослаблены, чтобы дать мне некоторую свободу при сборке шкафов. Я вырезал пазы в горизонтальных частях наглухо. Только вертикальные части должны быть свободными.

Вы можете видеть, что мои пазы домино немного ослаблены, чтобы дать мне некоторую свободу при сборке шкафов. Я вырезал пазы в горизонтальных частях наглухо. Только вертикальные части должны быть свободными. Установка шкафов

Так приятно и так удобно, что не нужно распылять все эти детали.

Так приятно и так удобно, что не нужно распылять все эти детали. Изготовление дверей шкафа

Изготовление ящиков шкафа

Я укрепил свои суставы штифтовыми гвоздями.

Я укрепил свои суставы штифтовыми гвоздями. Добавление лицевой рамки

Установка ящиков и дверей

Добавление последних штрихов к стенду токарного станка

При подаче воздушной струи в зазор между столешницей и обрабатываемой деталью меняется давление в этой области. Благодаря этому можно более качественно произвести обработку (без механических повреждений изделия).

При подаче воздушной струи в зазор между столешницей и обрабатываемой деталью меняется давление в этой области. Благодаря этому можно более качественно произвести обработку (без механических повреждений изделия).

За основу берется обычная винтовая или ременная передача – этого достаточно для налаживания мелкосерийного производства. Механика не способна обеспечить 100 % точность, и это ее однозначный недостаток.

За основу берется обычная винтовая или ременная передача – этого достаточно для налаживания мелкосерийного производства. Механика не способна обеспечить 100 % точность, и это ее однозначный недостаток.