Стол слесарный металлический своими руками: Как сделать слесарный верстак своими руками

alexxlab | 27.09.1989 | 0 | Разное

Верстак слесарный металлический своими руками

От Masterweb

08.04.2018 02:00

Все знают, что гараж является местом для стоянки и хранения автомобиля. А для хорошего хозяина это еще и небольшая домашняя мастерская, в которой обязательно должен быть верстак слесарный металлический. Своими руками сделать такое многофункциональное приспособление совсем несложно. Поэтому наличие в гараже верстака сразу говорит о хорошем отношении хозяина к проведению различных слесарных работ. Все, кто любит подолгу заниматься различными сварочными или ремонтными операциями, прекрасно знают, что без слесарного металлического верстака практически не обойтись.

Основные разновидности верстаков

На верстаках можно обрабатывать детали и изделия из различного материала, поэтому по функциональному предназначению их можно классифицировать следующим образом:

- Верстаки слесарные металлические служат для обработки деталей из металла.

Основой их является жесткий металлический каркас и столешница, на которой располагаются тиски. Прочность такого приспособления достаточно высокая, чтобы выдерживала даже сильный удар кувалдой.

Основой их является жесткий металлический каркас и столешница, на которой располагаются тиски. Прочность такого приспособления достаточно высокая, чтобы выдерживала даже сильный удар кувалдой. - Столярный верстак по своей конструкции мало чем отличается от слесарного. Удобство работы обеспечивается специальной регулировкой высоты стола, а также наличием упоров для обработки древесины.

- Верстак плотницкий отличается от предыдущих устройств большими размерами, что позволяет работать с крупными изделиями (оконные рамы, дверные блоки). Для увеличения производительности такой верстак может оборудоваться циркулярной пилой.

Конструктивные особенности

Любая разновидность верстака может быть универсальной, т. е. можно на них производить различные виды работ. А вот по конструктивному исполнению их можно разделить на следующие виды:

- По количеству рабочих мест слесарные металлические верстаки могут быть одно- или многоместными. На крупных промышленных предприятиях используют многоместные конструкции, общая длина которых выбирается в зависимости от количества рабочих мест.

Длина одноместного верстака слесарного металлического для гаража не превышает двух метров.

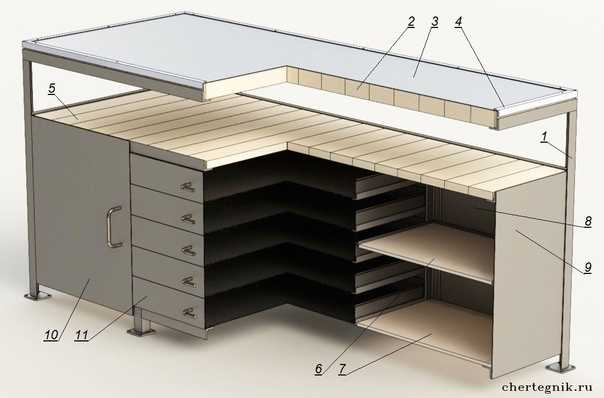

Длина одноместного верстака слесарного металлического для гаража не превышает двух метров. - По количеству тумб устройство условно делят в основном на одно- и двухтумбовые верстаки. Тумбы располагаются слева или справа от рабочего места. Есть устройства и без тумб, которые не оборудованы полочками и ящичками. Внешне они похожи на обычный стол.

- По прочности верстаки делятся на устройства обычные и усиленные. Столешница обычного рабочего стола изготавливается из металлического листа толщиной до 5 мм. При устройстве усиленного верстака применяется лист толщиной до 10-30 мм.

Несколько правил устройства верстака

Можно приобрести готовое оборудование в торговой сети, но за это придется отдать немало денег, да и функциональность порой может не удовлетворить хозяина. Поэтому многие рачительные владельцы гаража предпочитают сделать верстак слесарный металлический своими руками.

При изготовлении верстака необходимо будет учесть некоторые правила и советы бывалых слесарей:

- Располагать оборудование следует поближе к электрической розетке, так как часто во время работы понадобится применять инструменты, требующие подключения к сети.

Самым лучшим вариантом является установка над столешницей блока электрических розеток.

Самым лучшим вариантом является установка над столешницей блока электрических розеток. - При изготовлении оборудования нужно применять материалы с достаточным запасом прочности.

- Для хранения инструмента и дополнительных приспособлений рекомендуется предусмотреть несколько ящичков и полочек.

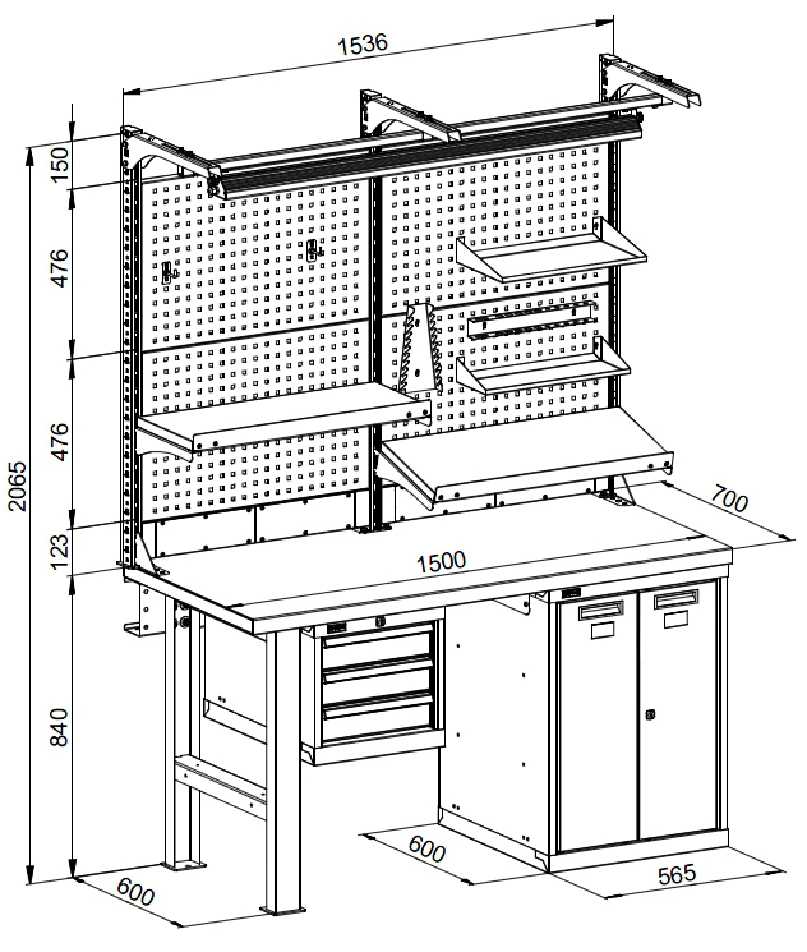

- По высоте размеры верстака слесарного металлического определяются в индивидуальном порядке. Для расчета этого параметра нужно прижать руки к туловищу, а ладони установить параллельно полу. Зазор от ладони до пола и будет нужной высотой стола.

- Крышка верстака слесарного металлического должна иметь идеально ровную поверхность, ширина которой – не более 600 мм, чтобы мастер мог доставать инструмент в любой точке стола.

- Желательно сделать одну из боковых частей стола выступающей на 250 мм, чтобы работать режущим инструментом.

- Для устойчивости всей конструкции к ножкам стола привариваются площадки, под которые подкладывают прокладки из войлока, чтобы уменьшить шум при работе.

- Установка ящичков делается так, чтобы выпадение их было невозможным.

- Центр тяжести верстака слесарного металлического должен быть ниже столешницы, поэтому массивные и тяжелые приспособления нужно располагать на нижних полках.

Изготовление металлической конструкции

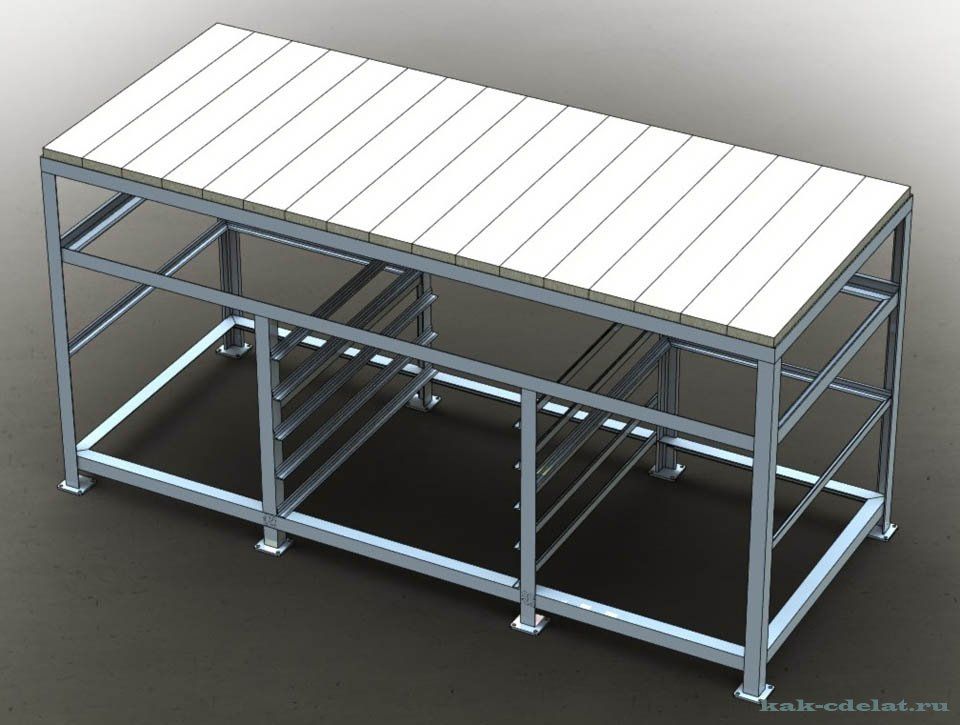

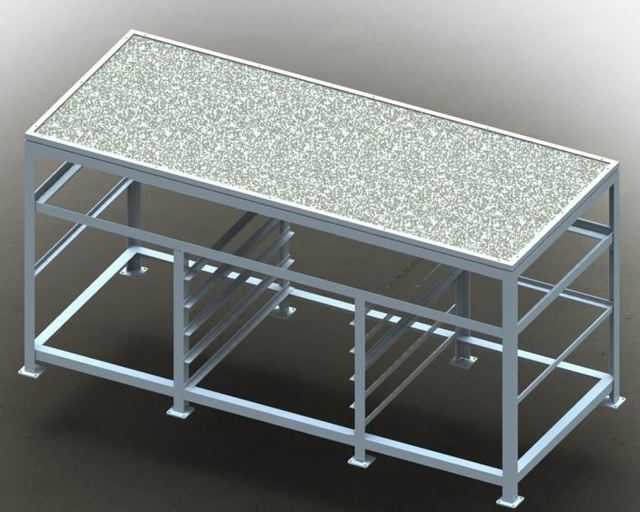

Для того чтобы правильно выполнить все операции по изготовлению верстака, желательно составить эскиз с основными размерами всех деталей. Фото верстака слесарного металлического есть в нашей статье, но лучше производить изготовление оборудования, основываясь на конкретных размерах и планировке гаража.

Технологический процесс изготовления верстака можно условно разделить на три этапа: сборка каркаса, устройство столешницы и установка дополнительных приспособлений.

Сборка каркаса

Для изготовления каркаса применяется профильная металлическая труба, а вот ребра жесткости делают из уголка. Из него же и устраивается кронштейн для надежной фиксации ящиков и полок.

Все детали металлического слесарного верстака надежнее всего соединять методом сварки. Можно операции по креплению частей стола производить с помощью болтового соединения, но такая технология более трудоемкая, да и требует при эксплуатации постоянного контроля и подтяжки соединительных узлов.

Можно операции по креплению частей стола производить с помощью болтового соединения, но такая технология более трудоемкая, да и требует при эксплуатации постоянного контроля и подтяжки соединительных узлов.

Этапы сборки каркаса:

- Из двух труб длиной около двух метров и двух коротких (0,6 м) сваривается каркас стола.

- Затем привариваются боковые трубы для ножек.

- Между ними нужно закрепить перемычки, чтобы увеличить прочность конструкции.

- Далее привариваются к каркасу все направляющие для ящиков и усиливаются их каркасы перемычками.

В принципе, каркас верстака можно считать готовым, а следующим этапом будет изготовление столешницы.

Столешница для слесарного верстака

Крышка стола считается основной частью верстака, именно она в процессе эксплуатации испытывает самые большие нагрузки.

Для слесарного верстака применяют металлические листы, которые газовым сварочным резаком разрезают на две плиты определенного размера для столешницы и подверстачья. Все возникшие неровности с помощью молотка аккуратно выравнивают, при этом в случае необходимости подогревают края листа резаком.

Все возникшие неровности с помощью молотка аккуратно выравнивают, при этом в случае необходимости подогревают края листа резаком.

Далее остается только приварить эти элементы к каркасу верстака.

Существует еще и комбинированный способ изготовления столешницы. В этом случае укладывается ряд досок по периметру каркаса, а затем накрываются доски металлическим листом.

Установка дополнительных приспособлений

При выполнении любых слесарных работ часто необходимо зажимать деталь в определенном положении. Именно для этих целей и делаются верстаки слесарные металлические с тисками.

В настоящее время можно приобрести тиски различных размеров, поэтому вопрос подготовки места крепления этого приспособления нужно решать только после его приобретения. Крепить тиски из-за большого веса к столешнице не рекомендуется, для этих целей нужно положить прокладку между плоскостью тисков и столом. В прокладке, как и в крышке стола, просверливаются отверстия под крепление.

На этом же этапе производится установка всех полок и ящиков для хранения инструмента. Главное – продумать правильно систему выдвижения ящиков, чтобы избежать травмы при их выпадении.

Главное – продумать правильно систему выдвижения ящиков, чтобы избежать травмы при их выпадении.

Правила эксплуатации верстака

Срок эксплуатации такого оборудования практически является неограниченным. Ухода особого тоже не требуется, достаточно лишь:

- Инструменты после окончания работы убирать на соответствующие места.

- Обязательно нужно удалять стружку с поверхности столешницы при помощи веника и совка, после чего ее протирают ветошью.

- Пятна краски или масла удаляют ветошью, предварительно пропитанную растворителем или бензином.

- Для защиты от коррозии периодически поверхности всех частей верстака нужно окрашивать.

- Все приборы и электроинструменты после завершения работы нужно обязательно отключить от сети.

Конечно, для изготовления металлического верстака понадобятся знания и умение пользоваться сварочным оборудованием. Но с экономической и функциональной точки зрения самостоятельно сделанное оборудование принесет его хозяину немало положительных эмоций.

советы по изготовлению металлического самодельного оборудования

Каждый мастер должен иметь собственное рабочее место. Сделать верстак своими руками можно в целях экономии не только денег, но и свободного пространства. Промышленное оборудование имеет стандартные размеры, что может вызвать затруднения с его размещением, а самодельный верстак будет иметь те габариты, которые полностью удовлетворят домашнего мастера.

- Особенности конструкции

- Этап проектирования

- Рекомендации по изготовлению

Особенности конструкции

Если предполагается проводить столярные работы, то можно изготовить своими руками верстак из дерева. В противном случае предпочтение стоит отдать конструкции из металла. Определившись с размерами оборудования, следует обратить внимание на некоторые особенности конструкции:

- Станину верстака лучше всего изготовить из металлического уголка или трубы квадратного сечения. При этом следует брать сталь толщиной от 3 до 5 мм и шириной 30−50 мм.

- Конструкция стационарного верстака должна быть сварной, так как болтовые соединения могут не только мешать, но и снизят жесткость.

- Столешница изготавливается из листа металла и при выборе его толщины необходимо подумать о жесткости, также устранении возможных вибраций.

- Если часть заготовок будет подвергаться ударной обработке, часть столешницы следует изготовить из металла, толщиной от 15 мм.

- Форма столешницы может быть любой, но П-образная менее удобна при работе. Если верстак будет оснащаться дополнительным оборудованием, например, для гибки металла, то такие устройства следует размещать на торцах.

- Ящики, предназначенные для хранения инструмента, заготовок и других предметов, лучше сделать выдвижными, чтобы в них не попадала стружка.

- Тумбочки не должны занимать все свободное пространство под столом.

- Поверхность столешницы должна быть ровной без различных углублений и бортиков. Аналогичные требования предъявляются и к покрытию пола.

- Если на верстаке будет установлено электрическое оборудование, металлические части стола необходимо заземлить. Для создания комфортных условий работы следует подумать о розетках и освещении.

Этап проектирования

Работы по изготовлению слесарного верстака своими руками начинаются с составления его проекта. Существует два пути, по которым может пойти домашний мастер — делать оборудование по месту либо по заранее составленному плану. В первом случае ножки верстака сразу крепятся к полу и к ним привариваются основные элементы конструкции.

Также можно начать изготавливать верстак металлический слесарный своими руками от стены, к которой крепится основной элемент конструкции. Из положительных моментов этого способа стоит отметить возможность быстро вносить изменения конструкцию.

Однако есть и недостаток — отсутствие заранее продуманного плана может стать причиной создания не самой продуманной конструкции.

Второй способ заключается в составлении чертежа будущего верстака и в соответствии с ними осуществляется подбор материалов. В такой ситуации стоимость оборудования может оказаться выше, но при этом конструкция будет хорошо продумана. По какому пути стоит пойти, решает только мастер.

Рекомендации по изготовлению

А сейчас непосредственно о том, как своими руками сделать верстак. Конструкция и размеры выбираются в индивидуальном порядке. При желании можно изготовить даже складный верстак, но в большинстве случаев стоит ограничиться стационарным. Для станины лучше выбрать уголок толщиной в 5 мм, сторона которого имеет ширину 35 мм. Этот материал способен обеспечить достаточную жесткость конструкции.

Столешницу стоит изготовить из досок, а сверху накрыть листовым металлом толщиной в 2 мм. Здесь особое внимание необходимо уделить древесине, которая должна быть хорошо высушена, чтобы в будущем поверхность под металлом не начала искривляться.

Каркас полок и другие не силовые элементы конструкции можно изготовить из уголка 20х20х3 мм. Силовая полка выполняется из древесины толщиной около 20 мм, после чего может быть обшита стальным листом. Для изготовления остальных полок можно использовать фанеру.

Из уголка нарезаются заготовки необходимой длины и затем с помощью сварки соединяются. Опорные пластины, прикрепленные к ножкам, способны сделать конструкцию достаточно устойчивой.

Однако их можно прикрепить к полу, используя анкерные болты или шурупы с шестигранной головкой.

Выбираются крепежные элементы в зависимости от материала пола. Заключительный этап изготовления станины предполагает ее обработку краской.

Для столешницы потребуются следующие материалы:

- Уголок металлический 20х20 мм.

- Доска толщиной 50 мм.

- Стальной лист толщиной в 2 мм.

Перед началом сборки столешницы, деревянные элементы стоит покрыть огнеупорным составом, который способен защитить доски не только от искр, но и жуков-короедов. Когда доски будут плотно уложены, столешница накрывается листом железа и выравнивается.

После этого по контуру верстака укладывается уголок 20х20 и крепится с помощью болтов к основанию. Для удобства работы на оборудовании стоит использовать крепежные элементы с потайными головками.

Для изготовления ящиков листовой металл раскраивается в соответствии с чертежом

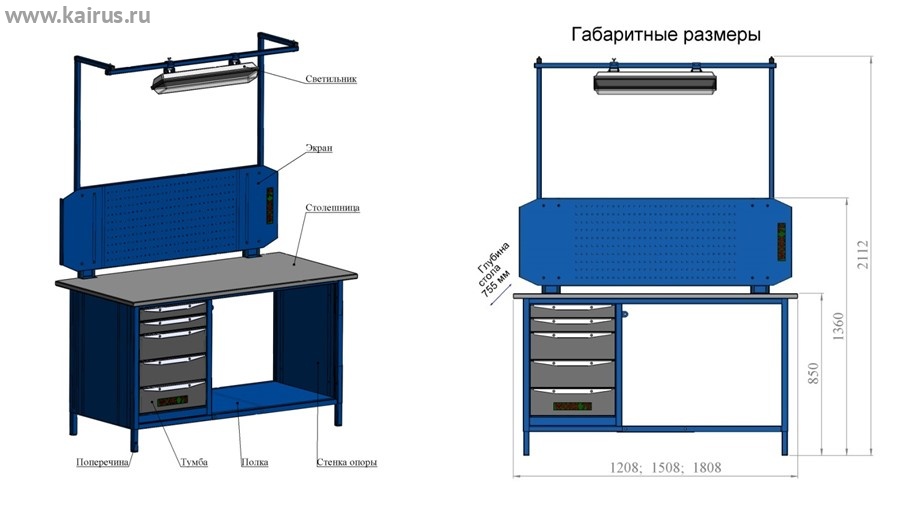

Слесарный верстак чертежи с размерами

Содержание

- Что такое верстак

- Виды верстаков

- Конструкция верстака

- Как сделать металлический верстак своими руками

- Инструмент

- Материалы

- Видео — Процесс изготовления верстака

- Установка тисков на слесарный верстак

- Требования безопасности к самодельной конструкции верстака

- Видео — Верстак в гараж своими руками

- Особенности конструкции

- Этап проектирования

- Рекомендации по изготовлению

- Варианты конструкции

- Инструменты и материалы

- Сборка слесарного верстака

- Слесарный верстак из уголков

- Слесарный верстак из профтрубы

- Деревянный слесарный верстак

- Размещение необходимых инструментов

Гараж — это многофункциональ ное помещение. В нем можно ставить и ремонтировать авто, конструировать и изготавливать своими руками различные вещи и механизмы.

В нем можно ставить и ремонтировать авто, конструировать и изготавливать своими руками различные вещи и механизмы.

Верстак в гараж своими руками

Содержание пошаговой инструкции:

Что такое верстак

Если человек любит проводить время в гараже, занимаясь ремонтными работами, нужно правильно оборудовать свое рабочее место. Верстак — это многофункциональ ный рабочий стол, на котором можно обрабатывать различные материалы, проводить слесарные, электромеханичес кие и монтажные работы. Также в конструкции верстака можно продумать полки и шуфлядки, чтобы хранить инструментарий и другие предметы.

Виды верстаков

Верстаки изготавливаются для обработки металла (слесарный) и дерева (столярный). Различаются конструкции материалом столешниц. У слесарных моделей столешница в обязательном порядке должна быть металлической, так как работа с металлом подразумевает использование машинного масла и других жидкостей, которые на деревянной поверхности могут оставить следы.

Также при обработке металлических деталей часто требуется усилие, использование острого инструмента, поэтому оптимальней всего оснащать верстак металлической столешницей.

Столярные верстаки предназначены для работы с деревом, поэтому они не настолько прочные и функциональные, как слесарные модели.

Конструкция верстака

Если конструкция рабочего стола в гараж изготавливается своими руками, то прежде всего требуется тщательно продумать каждую деталь, прикинуть, где будут размещаться инструменты, какие работы будут проводиться на верстаке. От этого и зависит модель стола в гараж.

Стандартные модели часто оборудуются выдвижными ящиками, которые можно изготовить из дерева или металла. Также конструкцию стола можно дополнить полками, силовым щитом для подвесного инструмента, который всегда будет под рукой. Но самое главное, верстак должен быть устойчивым, прочным и надежным.

Как сделать металлический верстак своими руками

Как сделать металлический верстак своими руками

Инструмент

Болгарка с кругом для резки металла и шлифовальным диском.

Сварочный аппарат и электроды. Спецодежда и защитные приспособления для сварочных работ.

Электролобзик для раскроя фанеры.

Материалы

Уголок 50 мм на 50 мм, толщина 4 мм, длина 6,4 м.

Труба квадратная 60 мм на 40 мм, толщина 2 мм, длина 24 м.

Уголок 40 мм на 40 мм, толщина 4 мм, длина 6,75 м.

Стальная полоса шириной 40 мм, толщина 4 мм, длина 8 м.

Стальной лист для столешницы 2200 мм на 750 мм. Толщина 2 мм.

Стальной лист для изготовления держателей для ящиков. Толщина 2 мм.

Деревянные доски для столешницы. Толщина 50 мм.

Фанера для изготовления ящиков и для боковых и задних стенок стола. Толщина 15 мм

Направляющие для ящиков стола.

Шурупы для сборки ящиков из фанеры.

Саморезы по металлу.

Краска по дереву и металлу.

Верстак, который будет изготавливаться из этих материалов, имеет довольно внушительные размеры: длина стола 220 см, ширина — 75 см. Габаритная конструкция и большая столешница позволяют разместить в разных концах стола тиски и, например, наждак или другой инструмент.

Первый шаг изготовления верстака — это раскрой имеющегося материала на элементы. Профильная труба предназначается для изготовления каркаса. Стальной уголок предназначен для создания ребер жесткости. Он разрезается на части и из него формируется силовой каркас. Также стальной уголок нужен для окантовки столешницы, на которую будут уложены доски.

Стальная полоса предназначена для изготовления направляющих, на которых будут крепиться боковые панели. Также этот материал пойдет на кронштейны для крепления ящиков и фанеры.

Ящики стола изготавливаются из фанеры.

Второй шаг — сварка силового каркаса верстака. Первыми привариваются элементы столешницы — 2 трубы длиной 2200 мм и 2 трубы по 750 мм. Каркас должен быть сварен так, чтобы наверх на него можно было приварить еще один каркас из уголков, в который будут уложены доски столешницы. Для армирования столешницы требуется через 40 см наварить еще несколько стальных труб, которые будут выполнять функцию ребер жесткости.

Затем привариваются 4 боковые ножки по краям верстака. Их длина составляет 900 мм. Между ножками приваривается силовые перемычки, укрепляющие конструкцию.

После того, как базовый каркас готов, можно приступить к сварке конструкции для ящиков. Для этого из стальных труб формируются квадратные каркасы, которые с двух сторон стола привариваются к столешнице. Каркасы усиливаются продольными ребрами жесткости.

Третий шаг — изготовление каркаса для столешницы. Два стальных уголка, длиной 2200 мм и еще два уголка длиной 750 мм, нужны для изготовления каркаса. Конструкция сваривается так, чтобы внутрь ее легли доски из дерева.

Изготовление каркаса столешницы

Каркас из уголка укладывается на каркас из труб и сваривается. Получается усиленная столешница, высотой 8 см с внутренними ребрами жесткости.

Изготовление каркаса столешницы

Металлический каркас верстака практически готов, осталось сварить обрешетку панели для крепления инструмента. Для этого требуется один металлический уголок длиной 2200 мм и 4 уголка, имеющих длину 950 мм. Два элемента крепятся по бокам конструкции и два в середине, для усиления. Панель для инструментов приваривается к столешнице.

Для этого требуется один металлический уголок длиной 2200 мм и 4 уголка, имеющих длину 950 мм. Два элемента крепятся по бокам конструкции и два в середине, для усиления. Панель для инструментов приваривается к столешнице.

Изготовление каркаса столешницы

Каркас из уголков и труб готов. Можно приступить к усилению конструкции. К боковинам стола привариваются кронштейны, которые нарезаются из стальной полосы. Всего нужно 24 детали. Посередине каждого кронштейна просверливается отверстие. С помощью этих отверстий боковые и задние стенки стола из фанеры будут крепиться к металлическому каркасу верстака.

Четвертый этап — изготовление ящиков для стола. Фанера нарезается на заготовки, которые скручиваются шурупами. Количество ящиков зависит от того, что будет храниться в столе. Если мелкие детали, то можно соорудить 3 ящика, если крупные — то 2. Все зависит от личного предпочтения.

Изготовление ящиков верстака

Можно расположить ящики по двум сторонам стола, можно смонтировать на одной половине выдвижные конструкции, а на второй — обычные открытые полки.

После того, как шуфлядки собраны, нужно приварить между боковинами отделов для ящиков металлические полосы с отверстиями. К этим отверстиям с внутренней стороны будут крепиться салазки для направляющих ящиков.

Направляющие для ящиков

Изготовление ящиков верстака

Пятый этап — укладка досок в каркас столешницы. Доски толщиной 50 мм раскраиваются на заготовки определенной длинны. Если есть в наличии длинная доска, то нужно три заготовки шириной по 245 мм и длиной по 2190 мм. Если длинных досок в наличии нет, то можно уложить заготовки поперек стола. Для этой цели древесина шириной 205 мм раскраивается на 10 заготовок длиной по 740 мм.

Прежде чем уложить древесину в каркас стола, ее нужно обработать антисептическим раствором. Это убережет материал от гниения и порчи жуками.

Укладка досок в каркас столешницы

Затем в обязательном порядке требуется покрасить всю металлическую конструкцию верстака. Это защитит металл от коррозии. Лучше всего использовать атмосферостойкий и антикаррозийный вариант покрытия. Особенно тщательно нужно красить сварочные швы. Капли металла и неровности рекомендуется перед покрасочными работами тщательно зачистить. Это можно сделать с помощью угловой шлифмашинки с диском для шлифования металла.

Лучше всего использовать атмосферостойкий и антикаррозийный вариант покрытия. Особенно тщательно нужно красить сварочные швы. Капли металла и неровности рекомендуется перед покрасочными работами тщательно зачистить. Это можно сделать с помощью угловой шлифмашинки с диском для шлифования металла.

Укладка досок в каркас столешницы

После того, как конструкция высохнет, можно начать укладывать доски на столешницу. Они не должны слишком плотно загоняться в каркас. Это связано с тем, что дерево при смене температуры и влажности имеет свойство расширяться и усыхать. Лучше оставить между досками небольшой зазор в несколько миллиметров. Поверхность древесины требуется зашлифовать, это упростит укладку металлического листа поверх дерева. Доски по всему периметру стола прикручиваются к каркасу на саморезы.

Обработка столешницы антисептиком

Шестой этап — крепление верхнего стального листа. Его можно приварить к столешнице, но внутри конструкции находится дерево, которое в процессе сварки может воспламениться. Поэтому, лучше всего прикрепить стальной лист на скрытые саморезы к деревянным доскам. Предварительно металл требуется покрасить с двух сторон преобразователем ржавчины. Этот укрывной материал выглядит как прозрачное лакокрасочное покрытие, легко восстанавливаетс я и надежно защищает металл от ржавчины. Также можно покрасить металлическую столешницу той краской, которой покрывался каркас. Это будет красиво, но со временем краска может поцарапаться и стол будет выглядеть не слишком новым.

Поэтому, лучше всего прикрепить стальной лист на скрытые саморезы к деревянным доскам. Предварительно металл требуется покрасить с двух сторон преобразователем ржавчины. Этот укрывной материал выглядит как прозрачное лакокрасочное покрытие, легко восстанавливаетс я и надежно защищает металл от ржавчины. Также можно покрасить металлическую столешницу той краской, которой покрывался каркас. Это будет красиво, но со временем краска может поцарапаться и стол будет выглядеть не слишком новым.

Крепление верхнего стального листа

Нанесение антикоррозийного состава на столешницу

Последний этап — установка ящиков на направляющие и крепление фанеры на боковые стенки , полки и силовой щит перед столом. Эту работу можно назвать финишной отделкой верстака. После того, как работа с фанерой закончится, ее нужно покрыть составом, который защитит материал от воздействия окружающей среды. Также не стоит забывать об оформлении силового щита для инструментов. Можно прикрепить к нему специальные крючки или саморезы, к которым будут подвешиваться нужные вещи.

Ручки ящиков стола

Для того, чтобы за верстаком было удобно работать, можно прикрепить к силовому щиту специальную лампу с гнущейся стойкой. В этом случае можно по желанию направлять поток света в нужное место.

Видео — Процесс изготовления верстака

Установка тисков на слесарный верстак

Тиски — это непременный атрибут слесарного верстака. Прикреплять зажимной инструмент, весящий несколько десятков килограмм к самой столешнице не рекомендуется. Лучше всего между металлом стола и инструментом разместить металлическую прокладку, толщиной в 1 см. В прокладке требуется просверлить отверстия под анкерные болты. Затем в тех же местах просверлить в столешнице такие же по размеру отверстия. Скрепливается вся конструкция анкерными болтами.

Обшивка верстака фанерой и установка тисков

Обшивка верстака фанерой и установка тисков

Обшивка верстака фанерой и установка тисков

Требования безопасности к самодельной конструкции верстака

- Если площадь гаража не слишком большая, то можно своими руками сделать стол для слесарных работ меньшего размера.

Но, стоит знать, что вся конструкция должна быть устойчивой, не раскачиваться и не сдвигаться с места при небольшом усилии.

Но, стоит знать, что вся конструкция должна быть устойчивой, не раскачиваться и не сдвигаться с места при небольшом усилии. - Рабочее место должно быть организовано так, чтобы человеку ничего не мешало. При работе с тисками все лишние инструменты должны быть убраны со столешницы.

- Углы и выступающие детали стола не должны быть слишком острыми и иметь режущих кромок.

- После ремонтных работ за верстаком нужно убирать рабочее место от металлической стружки, капель масла и других материалов.

- Если самодельный верстак изготовлен правильно, то он легко выдерживает нагрузку в 200 кг.

Фанера для щита

Щит для инструментов

Щит для инструментов

Щит для инструментов

Видео — Верстак в гараж своими руками

Николай Журавлёв главный редактор

Автор публикации 06.02.2015

Понравилась статья?

Сохраните, чтобы не потерять!

Каждый мастер должен иметь собственное рабочее место. Сделать верстак своими руками можно в целях экономии не только денег, но и свободного пространства. Промышленное оборудование имеет стандартные размеры, что может вызвать затруднения с его размещением, а самодельный верстак будет иметь те габариты, которые полностью удовлетворят домашнего мастера.

Сделать верстак своими руками можно в целях экономии не только денег, но и свободного пространства. Промышленное оборудование имеет стандартные размеры, что может вызвать затруднения с его размещением, а самодельный верстак будет иметь те габариты, которые полностью удовлетворят домашнего мастера.

Особенности конструкции

Если предполагается проводить столярные работы, то можно изготовить своими руками верстак из дерева. В противном случае предпочтение стоит отдать конструкции из металла. Определившись с размерами оборудования, следует обратить внимание на некоторые особенности конструкции:

- Станину верстака лучше всего изготовить из металлического уголка или трубы квадратного сечения. При этом следует брать сталь толщиной от 3 до 5 мм и шириной 30−50 мм.

- Конструкция стационарного верстака должна быть сварной, так как болтовые соединения могут не только мешать, но и снизят жесткость.

- Столешница изготавливается из листа металла и при выборе его толщины необходимо подумать о жесткости, также устранении возможных вибраций.

- Если часть заготовок будет подвергаться ударной обработке, часть столешницы следует изготовить из металла, толщиной от 15 мм.

- Форма столешницы может быть любой, но П-образная менее удобна при работе. Если верстак будет оснащаться дополнительным оборудованием, например, для гибки металла, то такие устройства следует размещать на торцах.

- Ящики, предназначенные для хранения инструмента, заготовок и других предметов, лучше сделать выдвижными, чтобы в них не попадала стружка.

- Тумбочки не должны занимать все свободное пространство под столом.

- Поверхность столешницы должна быть ровной без различных углублений и бортиков. Аналогичные требования предъявляются и к покрытию пола.

- Если на верстаке будет установлено электрическое оборудование, металлические части стола необходимо заземлить. Для создания комфортных условий работы следует подумать о розетках и освещении.

Этап проектирования

Работы по изготовлению слесарного верстака своими руками начинаются с составления его проекта. Существует два пути, по которым может пойти домашний мастер — делать оборудование по месту либо по заранее составленному плану. В первом случае ножки верстака сразу крепятся к полу и к ним привариваются основные элементы конструкции.

Существует два пути, по которым может пойти домашний мастер — делать оборудование по месту либо по заранее составленному плану. В первом случае ножки верстака сразу крепятся к полу и к ним привариваются основные элементы конструкции.

Также можно начать изготавливать верстак металлический слесарный своими руками от стены, к которой крепится основной элемент конструкции. Из положительных моментов этого способа стоит отметить возможность быстро вносить изменения конструкцию.

Однако есть и недостаток — отсутствие заранее продуманного плана может стать причиной создания не самой продуманной конструкции.

Второй способ заключается в составлении чертежа будущего верстака и в соответствии с ними осуществляется подбор материалов. В такой ситуации стоимость оборудования может оказаться выше, но при этом конструкция будет хорошо продумана. По какому пути стоит пойти, решает только мастер.

Рекомендации по изготовлению

А сейчас непосредственно о том, как своими руками сделать верстак. Конструкция и размеры выбираются в индивидуальном порядке. При желании можно изготовить даже складный верстак, но в большинстве случаев стоит ограничиться стационарным. Для станины лучше выбрать уголок толщиной в 5 мм, сторона которого имеет ширину 35 мм. Этот материал способен обеспечить достаточную жесткость конструкции.

Конструкция и размеры выбираются в индивидуальном порядке. При желании можно изготовить даже складный верстак, но в большинстве случаев стоит ограничиться стационарным. Для станины лучше выбрать уголок толщиной в 5 мм, сторона которого имеет ширину 35 мм. Этот материал способен обеспечить достаточную жесткость конструкции.

Столешницу стоит изготовить из досок, а сверху накрыть листовым металлом толщиной в 2 мм. Здесь особое внимание необходимо уделить древесине, которая должна быть хорошо высушена, чтобы в будущем поверхность под металлом не начала искривляться.

Каркас полок и другие не силовые элементы конструкции можно изготовить из уголка 20х20х3 мм. Силовая полка выполняется из древесины толщиной около 20 мм, после чего может быть обшита стальным листом. Для изготовления остальных полок можно использовать фанеру.

Из уголка нарезаются заготовки необходимой длины и затем с помощью сварки соединяются. Опорные пластины, прикрепленные к ножкам, способны сделать конструкцию достаточно устойчивой.

Опорные пластины, прикрепленные к ножкам, способны сделать конструкцию достаточно устойчивой.

Однако их можно прикрепить к полу, используя анкерные болты или шурупы с шестигранной головкой.

Выбираются крепежные элементы в зависимости от материала пола. Заключительный этап изготовления станины предполагает ее обработку краской.

Для столешницы потребуются следующие материалы:

- Уголок металлический 20х20 мм.

- Доска толщиной 50 мм.

- Стальной лист толщиной в 2 мм.

Перед началом сборки столешницы, деревянные элементы стоит покрыть огнеупорным составом, который способен защитить доски не только от искр, но и жуков-короедов. Когда доски будут плотно уложены, столешница накрывается листом железа и выравнивается.

После этого по контуру верстака укладывается уголок 20х20 и крепится с помощью болтов к основанию. Для удобства работы на оборудовании стоит использовать крепежные элементы с потайными головками.

Для изготовления ящиков листовой металл раскраивается в соответствии с чертежом, и ему придается необходимая форма. После этого конструкцию остается сварить по углам и вставить в направляющие верстака. Когда все работы по его изготовлению будут завершены, можно начать устанавливать дополнительное навесное оборудование.

Необходимость создания комфортного пространства всегда является актуальной для любого ремесла. Именно поэтому мастера зачастую прибегают к использованию слесарного верстака для организации рабочей зоны. Готовую модель возможно приобрести в многочисленных магазинах. Однако сделанный своими руками верстак будет более удобен в применении, так как мастер сможет самостоятельно продумать детали и особенности имеющегося пространства. К тому же его стоимость будет заметно ниже даже при условии покупки некоторых деталей.

Слесарный верстак своими руками возможно изготовить при наличии отдельного помещения. Для начала нужно продумать и начертить приблизительную схему изделия. Поэтому следует заранее предусмотреть виды работ, которые будут выполняться. Например, обычный столярный стол вполне подойдет для работ с деревом. Однако в случае применения различных видов масел или оборудования, которое может повредить древесину, необходимо создать защиту столешницы более надежным материалом.

Для начала нужно продумать и начертить приблизительную схему изделия. Поэтому следует заранее предусмотреть виды работ, которые будут выполняться. Например, обычный столярный стол вполне подойдет для работ с деревом. Однако в случае применения различных видов масел или оборудования, которое может повредить древесину, необходимо создать защиту столешницы более надежным материалом.

Варианты конструкции

На этапе планирования чертеж будущего верстака можно подсмотреть на различных сайтах по продаже подобных изделий. Это поможет быстрее определиться с необходимыми дополнительными приспособлениями и рабочими зонами. Зачастую мастер готов даже приобрести готовое изделие, однако размеры заводских слесарных верстаков не подходят для имеющегося помещения. В этом случае возникает необходимость изготовления по индивидуальным габаритам, что вызывает повышение и так не маленькой стоимости.

Слесарный верстак своими руками может иметь различные чертежи. Во-первых, нужно понимать, какие габариты должен иметь предмет. Это зависит от свободного пространства, но необходимо учитывать удобство при работе. Высота верстака слесарного или столярного должна учитывать рост мастера, который будет на нем работать. Подбирать параметры следует более тщательно, ведь при самостоятельном изготовлении возможно предусмотреть самые незначительные на первый взгляд детали для обеспечения будущего комфорта.

Это зависит от свободного пространства, но необходимо учитывать удобство при работе. Высота верстака слесарного или столярного должна учитывать рост мастера, который будет на нем работать. Подбирать параметры следует более тщательно, ведь при самостоятельном изготовлении возможно предусмотреть самые незначительные на первый взгляд детали для обеспечения будущего комфорта.

Во-вторых, конструкция верстака должна отвечать требованиям безопасности, то есть иметь необходимую защиту от повреждений. Крышка, изготовленная из дерева, в обязательном порядке покрывается огнеупорной пропиткой для исключения воспламенения и слоем металла для упрочнения и защиты от механических повреждений.

В-третьих, нужно рассмотреть различные особенности, которые повлияют на технические характеристики. Например, практически 80% представленных в интернете моделей слесарных верстаков для самостоятельного изготовления демонстрируют необходимость выполнения станины из металла. Это требует наличие сварочного аппарата и умения с ним обращаться. А если изготовить ножки верстака из дерева, то это не просто облегчит задачу выполнения работы, но и поможет минимизировать вибрации, которые неизбежно возникнут при работе.

А если изготовить ножки верстака из дерева, то это не просто облегчит задачу выполнения работы, но и поможет минимизировать вибрации, которые неизбежно возникнут при работе.

И конечно, нужно учесть возможные особенности слесарного верстака при его изготовлении. У некоторого числа мастеров нет возможности закрепить изделие из-за скудного пространства и необходимости постоянного перемещения инструментов. Тогда возможно смастерить слесарный верстак на колесах с защитным экраном своими руками. Это позволит качественно выполнять работы без риска нарушения безопасности при условии мобильности устройства. Схема верстака подобного типа отличается только наличием колесиков достаточной прочности.

Инструменты и материалы

Выбор в пользу того или иного материала должен делаться с учетом возможностей и материалов, то есть быть индивидуальным. Смастерить слесарный верстак из металла можно в случае, если кроме квадратных металлических труб есть сварочный аппарат и навык его использования. Конечно, можно попробовать скрепить конструкцию с помощью болтов, но это приведет к потере величины возможной статической и динамической нагрузки. Если мастера это устраивает, то решение становится очевидным.

Конечно, можно попробовать скрепить конструкцию с помощью болтов, но это приведет к потере величины возможной статической и динамической нагрузки. Если мастера это устраивает, то решение становится очевидным.

Одним из решений является изготовление металлического слесарного верстака из уголка. При выборе материалов определенной толщины и ширины, возможно достижение необходимой прочности даже при условии крепления деталей друг к другу с помощью болтов. Но, как правило, модель не очень удобна из-за невозможности выполнения проема для размещения ног. В случае, если его все-таки сделать, конструкция теряет устойчивость и рассчитанную степень возможной нагрузки.

Выполненный из дерева верстак, безусловно, является наименее затратным вариантом. При его изготовлении подойдут более твердые породы дерева, которые не имеют дефектов в виде трещин или срубов.

Необходимо предусмотреть обработку породы огнеупорными пропитками для исключения возможности самовоспламенения, ведь изделие чаще всего находится в отдельном помещении вне дома.

При этом важно понимать, что обработка необходима даже в случае, если поверхность находится под слоем металла.

Столешница обычно покрыта листом металла толщиной не менее 2 мм для обеспечения нужной степени защиты от повреждений. Но выполнять эту деталь полностью из железа нет необходимости. Кроме дополнительных затрат на материалы, такой выбор ухудшит характеристики слесарной установки, так как при динамических нагрузках возникнет заметная вибрация. Чтобы ее минимизировать, столешницу размещают на деревянной «постели», которая ее поглощает.

При настиле деревянной подложки существует ряд хитростей, которые делают слесарный верстак более устойчивым и удобным. Во-первых, выбор досок лучше сделать в пользу шпунтованных. За счет пазов они хорошо поглощают вибрации и не деформируются в течение долгого времени. Во-вторых, укладку нужно производить не в длину, а в ширину. Большее количество стыков положительно скажется на динамической устойчивости. А их ровная поверхность позволит разместить металлическое покрытие без пустот внутри столешницы.

С учетом выше написанного, можно сделать вывод: сделать верстак слесарный металлический или деревянный — выбор индивидуальный. Зависит он от ряда факторов. Однако если решение о самостоятельной сборке принято, то эта дилемма не является принципиальной, так как любую конструкцию возможно выполнить под практически любые запросы.

Сборка слесарного верстака

Этап сборки включает ряд необходимых действий, особенности которых зависят от выбора материалов. Поэтому нужно рассмотреть детально каждый из вариантов.

Слесарный верстак из уголков

Для достаточно громоздкой модели длиной до 2,5 м и шириной не более 80 см подойдут уголки толщиной от 5 мм и ребром не менее 30 мм. При этом использование уголка 3 мм для меньших габаритов нежелательно из-за низкой устойчивости к нагрузкам. Крепление производится по составленной схеме с помощью болтов. Если слесарный верстак подразумевается стационарным, его заранее прикрепляют к полу с помощью болтов или шурупов.

Для столешницы необходимы лист железа и доски, которые по периметру укрываются уголками для обеспечения безопасности и сохранности. Важно заранее продумать полки для инструментов. Стоит отметить, что в случае варианта из уголков не нужно утяжелять слесарный верстак слишком громоздкими ящиками. Достаточно обычных фанерных досок, а уголок для их крепления можно выбрать толщиной 3 мм. Подобный самодельный слесарный верстак станет незаменимым как в профессиональной мастерской, так и в обычном гараже.

Важно заранее продумать полки для инструментов. Стоит отметить, что в случае варианта из уголков не нужно утяжелять слесарный верстак слишком громоздкими ящиками. Достаточно обычных фанерных досок, а уголок для их крепления можно выбрать толщиной 3 мм. Подобный самодельный слесарный верстак станет незаменимым как в профессиональной мастерской, так и в обычном гараже.

Слесарный верстак из профтрубы

Сварочный верстак рассчитан на высокие нагрузки при выполнении слесарных работ и требует больше времени на изготовление. Прежде чем приступить к монтажу, следует подумать о необходимости его сооружения. Возможно, подойдет облегченный вариант, так как столь серьезных нагрузок просто не возникает. Например, для гаража можно выбрать мобильный слесарный верстак, который можно перемещать. Он не загромоздит все пространство. Еще один вариант — складная модель, которая за счет выдвижных деталей сохранит простор в рабочем помещении.

Если все же есть необходимость и желание сварить слесарный верстак, то можно сразу рассмотреть вариант с дополнительным рабочим экраном. Это позволит увеличить полезное пространство, поможет создать необходимый уровень освещения и позволит обустроить рабочее место таким образом, чтобы весь инвентарь находился в зоне досягаемости. Сварочный верстак своими руками, сделанный с определенной степенью подготовки и знаний, прослужит не одно поколение.

Это позволит увеличить полезное пространство, поможет создать необходимый уровень освещения и позволит обустроить рабочее место таким образом, чтобы весь инвентарь находился в зоне досягаемости. Сварочный верстак своими руками, сделанный с определенной степенью подготовки и знаний, прослужит не одно поколение.

Деревянный слесарный верстак

Облегченная конструкция, которая не уступает по устойчивости и сроку службы. Как сделать ящики из дерева более безопасными? Важно помнить о необходимости обработки всех поверхностей огнеупорной пропиткой, а для потенциально пожароопасных объектов использовать другие места хранения. Деревянные ящики даже в случае необходимой тщательной обработки могут воспламениться — не стоит об этом забывать.

Размещение необходимых инструментов

Нужно заранее продумать не только количество и объем ящиков, но и подумать над размещением стационарных установок. Это могут быть различные электроинструменты. Рассмотрим как закрепить тиски на верстаке в качестве примера, так как они чаще всего оказываются в списке необходимых.

Любой стационарный инструмент закрепляется в углу, чтобы вся нагрузка равномерно распределялась по продольным линиям.

При этом при сборке стоит заранее предусмотреть более частую установку стоек в районе крепления. Для начала вваривается или ввинчивается установочный болт, который должен упираться в основу. После этого тиски закручиваются и делается предварительная разметка. После просверливания отверстий в помеченных местах, инструмент фиксируется окончательно на все четыре болта.

Как видно из описания, сооружение слесарного верстака своими руками потребует времени и определенных знаний. Однако при всей видимой сложности процесса, выбор в пользу готовых моделей скорее всего принесет крупные финансовые затраты при отсутствии должной степени удовлетворения покупкой.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Плазменный стол Eastwood Elite 4×4 с ЧПУ: отличный плазменный стол для любителей, производящих небольшие партии продукции.

Если вы серьезно хотите вывести свой магазин на новый уровень, плазменный стол будет чертовски хорошим способом сделать это. Это плазменный стол Eastwood Elite 4 x 4 с ЧПУ с плазменным резаком с ЧПУ на 60 А, и именно о нем мы поговорим в этой статье. Так что пристегнитесь, потому что мы собираемся обсудить, почему вы должны приобрести один из самых крутых продуктов, которые Иствуд предлагал за долгое время.

Плазменный стол Eastwood Elite 4 x 4 с ЧПУ и 60-амперным плазменным резаком с ЧПУ.

Вот то, что вы хотите знать, поэтому давайте поговорим об этом прямо.

Вы не собираетесь платить относительно смешную сумму, 16, 18, 20 тысяч, как за некоторые столы. Стол Иствуда будет стоить меньше половины этой суммы. Цены меняются со временем, поэтому вот ссылка на страницу продукта с самыми последними ценами.

Послушайте, я не собираюсь вам врать и говорить, что это даже отдаленно не бюджетно. Это не. Это серьезное оборудование, которое, как мы ожидаем, купит менее 1% наших клиентов. С учетом сказанного, мы серьезно посмотрели на рынок плазменных столов. Когда дело доходит до сегмента домашних игр, DIY и энтузиастов, мы обнаружили, что варианты не были фантастическими. Это была прекрасная возможность для Иствуда заполнить этот пробел. Такой стол, как наш, превзойдет свою весовую категорию по причинам, которые вы найдете ниже.

Это не. Это серьезное оборудование, которое, как мы ожидаем, купит менее 1% наших клиентов. С учетом сказанного, мы серьезно посмотрели на рынок плазменных столов. Когда дело доходит до сегмента домашних игр, DIY и энтузиастов, мы обнаружили, что варианты не были фантастическими. Это была прекрасная возможность для Иствуда заполнить этот пробел. Такой стол, как наш, превзойдет свою весовую категорию по причинам, которые вы найдете ниже.

Их несколько: плазменный резак, контроллер и ОС.

Включенный в цену, вы получите плазменный резак Elite CNC Cut 60 (не все столы даже включают резак). Это значение составляет 1600 долларов США, которое вы получаете с плазменным столом Eastwood. Он легко прорезает материал толщиной от 18 калибра до ⅜ дюйма. Резак также включает в себя ручной фонарь! Вы также можете использовать его как стандартный ручной плазменный резак. Довольно хорошее мышление. В этой конфигурации плазменный резак Elite CNC Cut 60 сможет резать до ⅞”.

Также в комплект поставки входит контроллер резки с ЧПУ с собственной интегрированной ОС. Контроллер резки с ЧПУ оснащен 7-дюймовым цветным ЖК-дисплеем, 45 клавишами и всеми физическими элементами управления, необходимыми для вашего станка. У нас есть несколько подробных видеороликов об ОС, которые выйдут в ближайшее время. А пока вот картинка из инструкции с разбивкой домашнего экрана.

Основной экран вырезания.

ОС включает встроенную библиотеку из 50 форм. Некоторые из них идеально подходят для кронштейнов, вкладок и косынок. Нет необходимости подключать отдельный ноутбук или собирать ПК для работы за столом. Вы можете создавать массивы, зеркалировать и масштабировать с помощью встроенного контроллера. Конечно, вы можете загрузить свои собственные проекты. На лицевой стороне контроллера есть USB-порт, так что вы можете взять файл .CNC из такой программы, как Fusion 360 или SolidWorks, и загрузить его непосредственно на станок.

Основной интерфейс управления.

Когда дело доходит до конкурирующих машин, вы увидите относительно разумную цену на их веб-сайте, но они получают все дополнения. Например, плазменный резак за несколько тысяч долларов, интерфейс управления ЧПУ за пару сотен долларов, специальный ноутбук и т. д. С Иствудом все не так. С нами цена, которую вы видите, является ценой, которую вы получите.

Разумеется, с любым плазменным столом вам понадобятся другие вещи. Вам понадобится компрессор, например. Для этого плазменного стола потребуется 5-7 кубических футов в минуту при 60 фунтов на квадратный дюйм. В этом нет ничего сумасшедшего, эта машина не дышит тяжело. Мы также рекомендуем хороший фильтр влаги, потому что, как и в любой плазме, вы хотите, чтобы ваш воздух был максимально сухим.

Установленная система Eastwood Air CFS (полная система фильтрации).

Вам также понадобится розетка на 240 В. Ребята из R&D сказали мне, что этой машине нужен выключатель на 50А. Мы также настоятельно рекомендуем использовать на вашем столе жидкую добавку, так что вы тоже захотите взять ее. Вместимость водяной кровати составляет 60,23 галлона (228 литров).

Вместимость водяной кровати составляет 60,23 галлона (228 литров).

И последнее, но не менее важное: вам понадобится программное обеспечение для переноса файлов .CNC на флэш-накопитель. Fusion 360 (это то, что мы любим использовать) бесплатен. SolidWorks будет стоить вам серьезных денег.

3) Дизайн, технические характеристики, сборкаЧрезвычайно легко распаковывать и просторный дизайн.

Вы получаете стол больших размеров, так что вы можете резать на площади 4×4. Конкурирующие плазменные столы «4’x4’» могут быть слишком малы по размерам, что требует обрезки стандартных листов 4’x8’ или 4’x’10’. В станке Eastwood ход гентри немного великоват и составляет 4,1 фута по обеим осям X и Y. Водяная кровать также щедра на 4,9.’ X & 5.25’ Y, так что есть дополнительное пространство во всех направлениях.

Для этой машины листы размером 4 x 8 или 4 x 10 футов не проблема, вам просто нужно поддерживать выступ. Машина создана для этого, так как по краям водяной кровати есть встроенные ролики, которые немного облегчают подачу больших листов. Купите свой лист, бросьте его и приступайте к резке. Обрезка не требуется.

Купите свой лист, бросьте его и приступайте к резке. Обрезка не требуется.

Большие листовые ролики на плазменном столе Elite 4 x 4 с ЧПУ.

Габаритные размеры станка составят около 6,5×7 футов, что на самом деле неплохо для станка с такой площадью резания. Это измерение также включает в себя контроллер. Также стоит упомянуть чрезвычайно прочные регулируемые ножки размером 4 x 4 дюйма, чтобы убедиться, что эта машина остается прочной во время резки.

Прочные регулируемые ножки размером 4 x 4 дюйма.

Давайте поговорим о сборке и возможных утечках. Водяная кровать сварена как часть всей рамы, это одна большая деталь. Нет болтов, чтобы скрепить водяную кровать, и нет силикона, чтобы герметизировать ее. Все хорошо, с самого начала. Перед отправкой мы проводим тест на утечку.

Тот факт, что стол предварительно сварен, играет роль в сборке, потому что на самом деле сборки почти не требуется. Это прибудет в очень большом ящике на платформе. Все, что вам нужно сделать, это прикрепить четыре ножки, подключить воздушные, электрические и плазменные соединения. Заполните водяную кровать, и вы готовы резать. Портальные рельсы уже подключены к крейту, как и контроллер. (контроллер нужно будет перевернуть на 180 градусов) Все уже подключено и готово к работе. Никакой сумасшедшей сборки, пока вы не заработаете.

Все, что вам нужно сделать, это прикрепить четыре ножки, подключить воздушные, электрические и плазменные соединения. Заполните водяную кровать, и вы готовы резать. Портальные рельсы уже подключены к крейту, как и контроллер. (контроллер нужно будет перевернуть на 180 градусов) Все уже подключено и готово к работе. Никакой сумасшедшей сборки, пока вы не заработаете.

Вот инструкции по распаковке

Как прибывает плазменный стол Eastwood Elite 4 x 4 с ЧПУ 60-амперным плазменным резаком. (Крышка от ящика)

Как это будет работать, если что-то сломается?

Срок действия гарантии составляет один год с даты покупки. Эти блоки очень крепкие, мы много раз использовали прототип плазмы с ЧПУ для испытаний, мероприятий, автомобильных выставок и т. д. Стол все еще работает так же хорошо, как и в первый день. Кроме того, оси X и Y имеют концевые выключатели с эффектом Холла, поэтому вы не можете случайно выйти за пределы станка.

Что будет, если что-то сломается? Что ж, хорошо, что мы не собираемся заставлять вас разбирать стол и отправлять его нам. Мы вышлем вам запасные части вместе с руководством по установке, чтобы вы могли их исправить. Обычно клиенты, которые покупают столы с ЧПУ, очень удобны, команда решила, что это то, что клиент предпочитает, чтобы сократить общее время простоя.

Конечно, вы всегда можете позвонить нам по телефону 800-343-9353 для получения дополнительной помощи. Вы уже знаете, что это относится к любому продукту Eastwood.

Гарантия на 1 год, возврат в течение 90 дней и пожизненная техническая поддержка.

Вот видео на эту тему: Плазменный стол с ЧПУ 4’x4’ — ЛУЧШИЙ способ вырезать повторяющиеся или сложные формы из металла!

Кроме того, вот еще несколько видеороликов, которые мы сняли о плазменном столе Eastwood Elite 4×4 с ЧПУ. Проверьте и их.

Почему мы разработали стол для плазменной резки с ЧПУ — как он работает и зачем он вам нужен!

Как настроить стол для плазменной резки с ЧПУ 4’x4’ и подготовиться к резке

Как отрегулировать настройки и выполнить рез на столе для плазменной резки с ЧПУ 4 x 4 фута

Как сделать рез по шаблону с помощью стола для плазменной резки с ЧПУ 4 x 4 фута

Как всегда, спасибо для чтения,-Джо Дик

Медиа-хост/Eastwood Content Creator/Honda Motorcycle Wrangler

Журнальный столик на металлической основе | Популярные Деревообработка

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Однако это не влияет на наши рекомендации.

Добавьте новое измерение в свою работу с помощью нескольких базовых навыков и недорогой машины.

Плотники присоединяются к сварочному возрождению, которое происходит среди производителей. Понимание основ сварки является ключевым, когда вы начинаете сварку. Вот как можно встроить красивые сварные рамы в вашу мебель, используя простой дизайн и всего несколько инструментов. Фактически, вы можете собрать полную сварочную установку менее чем за 1000 долларов.

ОсновыStick, MIG и TIG представляют собой три различные системы сварки, каждая из которых по-своему подходит к трем основным компонентам (дуга, наполнитель и флюс).

Дуга (компонент 1) создается при замыкании электрической цепи. Эта высокоамперная схема расплавляет свариваемый материал и добавляет больше материала через наполнитель. При сварке электродом дуга генерируется через присадочный стержень, при сварке MIG – через подачу проволоки, а при сварке TIG – через горелку. Многие опытные сварщики говорят, что лучше всего учиться на стержневой машине, чтобы вы научились управлять дугой вручную, а затем переходить к MIG и TIG. В процессах MIG и TIG обычно получаются высококачественные, эстетически привлекательные сварные швы из сложных материалов, таких как нержавеющая сталь или алюминий.

Многие опытные сварщики говорят, что лучше всего учиться на стержневой машине, чтобы вы научились управлять дугой вручную, а затем переходить к MIG и TIG. В процессах MIG и TIG обычно получаются высококачественные, эстетически привлекательные сварные швы из сложных материалов, таких как нержавеющая сталь или алюминий.

При сварке электродом присадочный материал (компонент 2) подается через сплошной стержень, покрытый флюсом. На аппарате MIG проволока подается в сварной шов нажатием на спусковой крючок горелки. Для сварки TIG требуется ручная подача сварочного стержня в сварной шов, созданный отдельной горелкой TIG. TIG считается самой сложной системой сварки из-за необходимости координации обеими руками.

Для дуговой сварки требуется флюс (компонент 3) для защиты дуги от примесей. При сварке электродом флюс покрывает присадочный стержень, и не требуется ничего, кроме электричества и стержней. Поток на стержне реагирует с дугой и создает газ, который защищает сварочную ванну. При сварке MIG используется газ (100-процентный углекислый газ или смесь углекислого газа и аргона в зависимости от желаемых характеристик) для создания флюса 9барьер 0005; Сварка TIG также использует газ.

При сварке MIG используется газ (100-процентный углекислый газ или смесь углекислого газа и аргона в зависимости от желаемых характеристик) для создания флюса 9барьер 0005; Сварка TIG также использует газ.

(дюймы)

4 Боковые ножки 14 1/2 x 2 1 x 1/8 стальная труба

2 Ножки x 1 x 2 12 3/ /8 стальная трубка

2 Верхняя пластина Стальная пластина 18 x 2 1/4

Необходимые материалы Большой выбор стандартных металлических труб доступен в местном магазине металлоконструкций. Для этой сборки магазин в Цинциннати принял мой заказ по телефону, нарезал и подготовил его в тот же день. Для мебели ищите горячекатаные трубы толщиной не менее 16ga (.059).8″) толщиной. Мне нравится использовать стенную трубу 1/8″, потому что она прощает ошибки во время сварки; его не продует при укладке штапика, и он обеспечивает хороший вес вашей мебели.

Нижняя часть ноги

Верхняя пластина

Дуговая сварка порошковой проволокой (FCAW) 1. Мой сварочный комплект включает в себя базовый сварочный аппарат, отрезную пилу, шлифовальную машину, зажимы, плоскогубцы MIG и защитное снаряжение.

Мой сварочный комплект включает в себя базовый сварочный аппарат, отрезную пилу, шлифовальную машину, зажимы, плоскогубцы MIG и защитное снаряжение.

Между электродуговой сваркой и сваркой MIG существует нечто среднее, называемое дуговой сваркой с флюсовой проволокой. В системе используется аппарат MIG для автоматической подачи порошковой проволоки в дугу. Флюс образуется в результате реакции, как при сварке электродом, но это так же просто, как сварка MIG. Для моего магазина это отличная золотая середина, потому что мне даже не нужно думать о газе. Я просто оставляю катушку с порошковой проволокой диаметром 0,030 дюйма в своей машине, и я готов к работе. Преимуществом является то, что сварка флюсовой проволокой более устойчива к загрязнениям на поверхности металла, чем другие виды сварки, что экономит время на подготовку.

2. Управление на моей машине простое. Я держал подачу около 40 и напряжение на 3 большую часть сборки.

Для этого проекта я решил использовать систему с флюсовой проволокой, несмотря на то, что сварные швы выглядят не так красиво, как при других видах сварки. Я все равно собираюсь зашлифовать сварные швы, чтобы в итоге не было видимой разницы. Если вы решили оставить сварные швы на металлической основе нетронутыми, я предлагаю переключиться на газ и использовать MIG или TIG, чтобы получить привлекательные сварные швы.

Я все равно собираюсь зашлифовать сварные швы, чтобы в итоге не было видимой разницы. Если вы решили оставить сварные швы на металлической основе нетронутыми, я предлагаю переключиться на газ и использовать MIG или TIG, чтобы получить привлекательные сварные швы.

3. Трубка со стенкой 1/8″ трудно запутаться во время сварки и обеспечивает хорошую опору для основания.

Моя машина — Hobart Handler 140, что означает, что она способна выдавать 140 ампер. Эта конкретная машина рассчитана на 115 вольт. Когда вы ищете сварочный аппарат, первое решение, которое вам нужно принять, — это самый твердый материал, который вы будете сваривать. Что касается изготовления мебели, мне трудно представить день, когда мне нужно будет сварить что-то толще 1/4 дюйма, а мой 140-й с легкостью справится с такой толщиной. Я также решил использовать проволоку с флюсовой сердцевиной, чтобы не использовать газ во время сварки. Моя проволока 0,030″, размер, который подходит для довольно широкого диапазона размеров материалов.

4. Отрезные пилы для холодной резки делают точные пропилы, требующие небольшой очистки, помимо обычной подготовки к сварке.

Существует несколько способов резки заготовки для сварки. Абразивный круг является распространенным методом. Его можно использовать в угловой шлифовальной машине или в отрезной пиле. Недостатком абразивных кругов является количество субстрата и мусора, выбрасываемого в воздух (они создают беспорядок). Еще один способ – ленточная пила для резки металла. Они похожи на ленточные пилы по дереву, но работают медленнее и имеют насос охлаждающей жидкости для снижения нагрева и смазки лезвия.

5. Пила для холодной резки оставляет чистый и точный срез.

Другим вариантом является отрезная пила для холодной резки. В пилах для холодной резки используется твердосплавное полотно с зубьями, специально предназначенными для металла. Он почти не оставляет заусенцев, которые необходимо стачивать. Лезвие жестче, чем у абразивной отрезной пилы, поэтому вы не увидите такого большого отклонения.

6. Скосы прямо с пилы; тугой.

Я построил эту базу всего за несколько часов (вы, вероятно, могли бы построить ее за меньшее время, если бы вам не нужно было доставать и настраивать сварочное оборудование). Здесь всего восемь сокращений. Начните с 8-футового отрезка трубы размером 1″ x 2″ со стенкой 1/8″. Установите пилу на 10° и сделайте первый пропил. Это будет верх вашей ноги. Отмерьте 14 1/2 дюйма вниз и установите отрезную пилу на 40°. Повторите этот процесс еще раз, и ваши ноги готовы. Отрежьте нижнюю часть ножки с надрезами под углом 40° с обеих сторон.

Подготовка металла7. Заземлен и готов к работе. Есть много места для заполнения и соединения сварного шва.

Одним из наиболее важных этапов сварки является подготовка металла. Цель состоит в том, чтобы удалить всю прокатную окалину, масло и другие посторонние материалы из заготовки и перейти к голой стали.

Чтобы получить прочный сварной шов, который должным образом проникает в заготовку, вам необходимо создать впадину, чтобы увеличить площадь поверхности в месте соединения и место, которое будет занимать присадочный материал.

8. Используйте более высокую силу тока и более низкую скорость подачи проволоки для прихватки. Идеальны низкие прихватки с хорошим прочным сцеплением.

Наконец-то вы готовы запустить свой сварочный аппарат! Первый сварной шов, который вы сделаете, — это прихваточный шов. Эти крошечные сварные швы удерживают ваши детали на месте до того, как вы уложите более длинный валик. Идея состоит в том, что вы можете прикрепить и отрегулировать зазор между частями, настроить правильный угол или разбить его на части, если что-то не совпадает. На вашем компьютере будет диаграмма, определяющая настройки, которые вы должны использовать. При выполнении прихватки увеличьте напряжение и уменьшите скорость подачи проволоки по сравнению с предложенными настройками. Вам нужен плоский сварной шов, который быстро проникает в обе детали.

9. Проволока с флюсовым сердечником оставляет флюс и брызги на поверхности. Его легко счистить с помощью молотка для стружки и проволочной щетки.

Существует также некоторая стратегия прихватки вашей работы. В тот момент, когда вы нагреете свои части, они начнут двигаться. Вам нужно будет чередовать места, где вы скрепляете свою работу, чтобы поддерживать квадратные стыки и держать все ровно. При сварке квадратных или прямоугольных труб лучше всего размещать прихватки непосредственно перед углами. Таким образом, вы можете начинать и заканчивать сварку, не прерывая прихваточный шов. В более коммерческих условиях существуют другие требования к размещению кнопок. Имейте в виду, что мы собираем здесь мебель: некоторые из более строгих правил сварки просто не применяются.

Наложить шов10. Вот очищенный сварной шов. Здесь есть много возможностей для эстетического улучшения, но эти сварные швы более чем достаточно прочны для соединения мебели. Кроме того, сварные швы будут зачищены. Следите за хорошим проникновением и за тем, чтобы зазор и фаска между деталями были полностью заполнены.

Теперь можно накладывать бусину. После того, как вы освоите свои бусины на обрезках такой же толщины (чтобы вы могли идеально настроить свою машину), вам ничего не остается, как браться за дело. Не пробуйте какой-либо новый узор на настоящей заготовке; придерживайтесь того, что вы практиковали.

После того, как вы освоите свои бусины на обрезках такой же толщины (чтобы вы могли идеально настроить свою машину), вам ничего не остается, как браться за дело. Не пробуйте какой-либо новый узор на настоящей заготовке; придерживайтесь того, что вы практиковали.

Изменение способа прохождения дуги по зоне сварки повлияет на проплавление, размер и внешний вид сварного шва. Я обнаружил, что для простых задач зигзагообразное переплетение дает сварной шов, который заполняет зазор и обеспечивает прочное проплавление. Существуют десятки вариаций; читайте и пробуйте все!

Либо вы кладете красивую бусину, которой хотите поделиться с миром, и включаете текстуру в дизайн своей мебели, либо шлифуете сварные швы, чтобы сделать стык бесшовным.

11. Когда придет время приваривать верхний плоский стержень к ножкам, вам нужно будет увеличить силу тока и подачу, чтобы получить хорошее проплавление более толстого материала.

Я использовал прямоугольную заготовку для основания, требующую длинного сварного шва, направленного наружу и в самом видном месте. С самого начала я знал, что собираюсь отшлифовать их и покрасить основание, поэтому я не расстроился, когда мои сварные швы не получились идеальными.

С самого начала я знал, что собираюсь отшлифовать их и покрасить основание, поэтому я не расстроился, когда мои сварные швы не получились идеальными.

12. Старайтесь держать шлифовальный круг ровно, снимая большую часть материала. Чем меньше вы будете шлифовать трубу рядом со сварным швом, тем более плоской будет поверхность.

Жесткий шлифовальный круг быстро справится с излишками материала. Но имейте в виду, что стальная труба имеет закругление по краю, и вам нужно включить эту особенность в свою лепку, иначе вы получите неровную поверхность.

Последние штрихи

13. Это соединение почти готово. Я ударю его еще раз более тонким шлифовальным кругом, чтобы выровнять царапины и последние крошечные грани от агрессивного круга.

Я просверлил пять увеличенных отверстий в плоской планке, чтобы компенсировать движение, когда я прикрепляю плиту. Есть много вариантов отделки для вашей базы. Большинство коммерческих магазинов отправляют свои основания для порошковой окраски, но покраска является более доступным решением для производителя домашней мебели.

14. Время рисовать! Я думаю, что этот журнальный столик выдержит много оскорблений со стороны моего трехлетнего сына.

Протрите всю основу ацетоном, нанесите грунтовку или комбинацию краски/грунтовки, а затем эмаль по вашему выбору. Вы также можете просто использовать прозрачный слой или даже простой воск, если хотите сохранить промышленный вид. Вы захотите нанести какую-то отделку на необработанную сталь, иначе она заржавеет.

Рекомендации по продуктам

Вот некоторые расходные материалы и инструменты, которые необходимы нам в повседневной работе в магазине. Мы можем получать комиссию с продаж, на которые ссылаются наши ссылки; тем не менее, мы тщательно отобрали эти продукты за их полезность и качество.

Гелевый полиуретан

Защита органов слуха

Лак на тунговом масле

Журнальные Столы, Металлоконструкции, Ноябрь 2018 #242, Проекты, Столы, Технологии, Сварка

Дэвид Лайелл

Дэвид — старший редактор Popular Woodworking. Он строит мебель, которую его трехлетний сын не может разрушить.

Он строит мебель, которую его трехлетний сын не может разрушить.

Рекомендуемые посты

Mouse House

Quick-Press Veenering

KERF Jigs для идеальных порезов

Как вы построили и металлу и металлический обеденный стол? Может быть, со сварным основанием и нестандартным деревянным верхом? Да, я тоже. Этот проект был в моем списке

лет и, наконец, он завершен.Я разработал этот обеденный стол с современным сварным основанием и изготовленной на заказ столешницей из белого дуба. Столешница имеет семь футов в длину и четыре фута в ширину. Это был забавный проект, и мне не терпится показать вам, как все сложилось.

Давай прокатимся, и Я покажу тебе, как я превратил несколько кусков металла и грубых досок в нечто прекрасное… если я сам так говорю.

Прежде чем мы начнем, не забудьте подписаться на меня на YouTube, Facebook и Instagram, чтобы быть в курсе всех моих последних сборок!

Вот что вам понадобится для проекта:

На этой странице используются партнерские ссылки. См. мою страницу раскрытия информации о партнерских программах.

См. мою страницу раскрытия информации о партнерских программах.

Как собрать обеденный стол из дерева и металла

- Сбор пиломатериалов и начало первоначального фрезерования

- Чистовое фрезерование пиломатериалов

- Приклейте верх и заполните отверстия

- Вырезанные металлические детали для основания

- Основание сварочного стола

- Отделка и крепление столешницы

1. Подбор пиломатериалов и начало фрезеровки

Я построил этот обеденный стол из досок из белого дуба, которые мне дал мой приятель Мэтт из Rustic River Creations. Мэтт изготавливает столы и мебель на заказ к югу от Нэшвилла и владеет впечатляющим магазином. Он подсадил меня на несколько сладких досок, но их нужно было перемолоть.

Несмотря на то, что мы выбрали несколько более прямых досок, мы по-прежнему имеем дело с грубыми пиломатериалами, а эти присоски были 9 футов в длину и 1,5 дюйма в толщину. Итак, Мэтт, будучи стоячим парнем, любезно предложил мне помочь фрезеровать доски, чтобы получить плоскую поверхность и одну прямую кромку.

Мы обрезали доски до необходимой длины, а затем пропустили их через его невероятно большой 16-дюймовый фуганок для соединения торцов и краев. Это сделало доски плоскими с одной стороны и с одного края.

Честно говоря, я не думаю, что смог бы справиться с пиломатериалами такого размера в моем нынешнем магазине. Так что, если у вас нет такого друга, как Мэтт, вы можете поискать лесопилки, где продаются как необработанные, так и фрезерованные пиломатериалы. То, что у нас получилось, будет называться S1S1E, что означает Surfaced 1 Side and 1 Edge. Это позволит мне закончить его в моем магазине до моих точных размеров.

2. Чистовая фрезеровка пиломатериалов

После того, как я вернул доски в свой магазин, я оставил их примерно на неделю для акклиматизации. Затем я разорвал каждую доску до их окончательной ширины. Я определил, какой ширины я хотел, чтобы они были, исходя из общей ширины, которую я хотел для столешницы, которая составляла 40 дюймов.

Затем я разложил все доски, которые буду использовать для столешницы, и скрепил их вместе. Это показывает мне, где у меня есть места с зазорами между досками. Затем я отметил эти места карандашом, сложил доски вместе, как книгу, и пропустил их вместе через мой фуганок. Это устранит любые зазоры, вызванные неправильным расположением фуганка.

Это показывает мне, где у меня есть места с зазорами между досками. Затем я отметил эти места карандашом, сложил доски вместе, как книгу, и пропустил их вместе через мой фуганок. Это устранит любые зазоры, вызванные неправильным расположением фуганка.

Я прошел и сложил каждый набор стыковочных досок, в которых были зазоры, и пропустил их через фуганок, пока все не подошло плотно. После этого я положил доску обратно так, как будет прикреплена верхняя часть, и поставил большую букву V на всех досках в качестве контрольной отметки, чтобы держать их в порядке. Затем я прошел и сделал отметки на стыках примерно в 20 дюймах друг от друга для печенья, которое я буду использовать для выравнивания во время склеивания.

Я прорезал прорези во всех досках для печенья, а затем сделал последнюю сухую подгонку, чтобы убедиться, что все в порядке, прежде чем склеивать. Последнее, что вам нужно здесь, — это столкнуться с проблемой, когда вы 3 минуты углубляетесь в сборку с высыханием клея, пока вы паникуете… поверьте мне, я был там.

3. Приклейте верхнюю часть и заполните отверстия

После того, как все подготовительные работы и сухие соединения выполнены, склеивание должно пройти гладко, поскольку вы знаете, как все доски подходят друг к другу. Я склеивал по одной доске, вставляя печенье для регистрации и выравнивая доски по отметкам, которые я сделал ранее.

Я использовал молоток, чтобы выровнять несколько выползших мест, а затем прикрепил еще несколько зажимов сверху. Через 45 минут я вернулся и соскреб частично засохшие капли клея с верхней части. Это делает окончательное выравнивание немного проще, плюс это очень приятно.

На следующий день я вернулся и вычистил все сучковые отверстия в столешнице и в нескольких местах грубо отшлифовал ее до зернистости 80. Я отметил все места, которые нужно заполнить, синей лентой, а затем смешал немного эпоксидной смолы.

Чтобы заполнить отверстия, я использовал эпоксидную смолу Total Boat и вместо того, чтобы оставить ее прозрачной, я добавил немного черного оттеночного миксола. Я думаю, что черный цвет подчеркивает узлы, не будучи слишком безвкусным.

Я думаю, что черный цвет подчеркивает узлы, не будучи слишком безвкусным.

4. Вырезанные металлические детали для основания

Стол будет иметь металлическое основание на каждом конце, сделанное из прямоугольной стальной трубы 1×3. Каждое основание представляет собой Т-образную форму на полу с вертикальными опорами, ведущими к верхней плите.

Я начал с того, что вырезал шесть частей вертикальных ножек до приблизительного размера, чтобы мне было легче обращаться со сталью.

Каждая стойка имеет квадратную форму в верхней части и будет соединена с нижней Т-образной формой под углом 45 градусов. Я устанавливаю забор с помощью столярного угольника, что считаю незаконным при работе с металлом, но никому не говорю.

Я закончил резать все скосы на ножках, а затем переключился на нижние Т-образные детали. Более длинная верхняя часть T имеет скосы на обоих концах, чтобы соответствовать ногам.

В завершение я обрезал все ножки до окончательного размера. Блок отходов, прижатый к верстаку, мешал делать повторяющиеся разрезы. Поскольку у меня будет шесть ног, чтобы справиться с ними, шансы довольно высоки, они могут выйти из строя, поэтому, начиная с частей точного размера, по крайней мере, у меня есть шанс на победу.

Блок отходов, прижатый к верстаку, мешал делать повторяющиеся разрезы. Поскольку у меня будет шесть ног, чтобы справиться с ними, шансы довольно высоки, они могут выйти из строя, поэтому, начиная с частей точного размера, по крайней мере, у меня есть шанс на победу.

Затем я вышел на улицу и отшлифовал все детали, где они должны были быть сварены, чтобы получить хорошую основу для наполнителя.

5. Сварка основания стола

Я начал сварку основания, используя сварочный аппарат Lincoln 210MP , прикрепив вертикальные ножки к нижней части с двумя углами.

Я прикрепил эти детали на место, а затем разметил и вырезал верхнюю пластину из ¼-дюймового плоского прутка. Верхняя пластина будет выступать на несколько дюймов за ножки с каждой стороны для дополнительной поддержки верхней части.

Затем я перевернул сборку вверх ногами поверх плоского стержня и прижал ее обратно к квадрату с помощью зажима-распорки. Тепло от сварных швов будет иметь тенденцию перемещать металл, поэтому перед сваркой крайне важно проверить все на квадратность.

Прикрепив пластину на место, я обошел и закончил все сварные швы на этой квадратной сборке.

Затем я зажал и приварил третью ногу к маленькому основанию. Оттуда я приложил эту сборку к квадрату, который я уже сделал, чтобы сформировать Т-образную форму.

И последняя часть головоломки заключалась в том, чтобы перевернуть все это и добавить еще одну верхнюю пластину, чтобы скрепить все вместе, а затем повторить весь процесс для второй базы.

6. Финишная обработка и установка столешницы

Я вернулся к столешнице и снял большую часть эпоксидной смолы с помощью рубанка, а затем зачистил поверхность наждачной бумагой с зернистостью 80.

При фрезеровании мы оставили доски длиной около шести дюймов. Итак, я отмерил по 3 дюйма с каждой стороны, установил квадрат гусеничной пилы на 9.0 градусов к длинной кромке и обрежьте стол по размеру.

Затем я просверлил монтажные отверстия в верхней части оснований на концах и на пересечении буквы Т. Я использовал ступенчатое сверло и просверлил их немного больше, чтобы обеспечить движение дерева.

Я использовал ступенчатое сверло и просверлил их немного больше, чтобы обеспечить движение дерева.

Затем я поставил копытом основание поверх стола (который был нижней стороной вверх), чтобы отметить отверстия для вставок.

После этого я мог вынести основания наружу, загрунтовать и покрасить их в матовый черный цвет.

Пока краска сохнет, я заканчиваю верхнюю часть, добавляя фаски по всем краям стола.

Затем я решил обработать дно перед тем, как делать вставки. В качестве отделки я использовала чистый рубио, и мне очень понравилось, что получилось.

Наконец, я использовал кернер там, где сделал отметки карандашом для вставок. Я просверлил отверстия для вставок и установил их с помощью ударной отвертки.

Затем мы снова перевернули стол, и я покрыла поверхность чистым рубио. Сначала я намазал финишное покрытие, чтобы оно нигде не скапливалось, а затем прошелся по нему шлифовальной машиной и белой губкой, чтобы отполировать детали.