Столярная струбцина своими руками: Струбцина столярная своими руками – инструкция и видео

alexxlab | 14.08.1993 | 0 | Разное

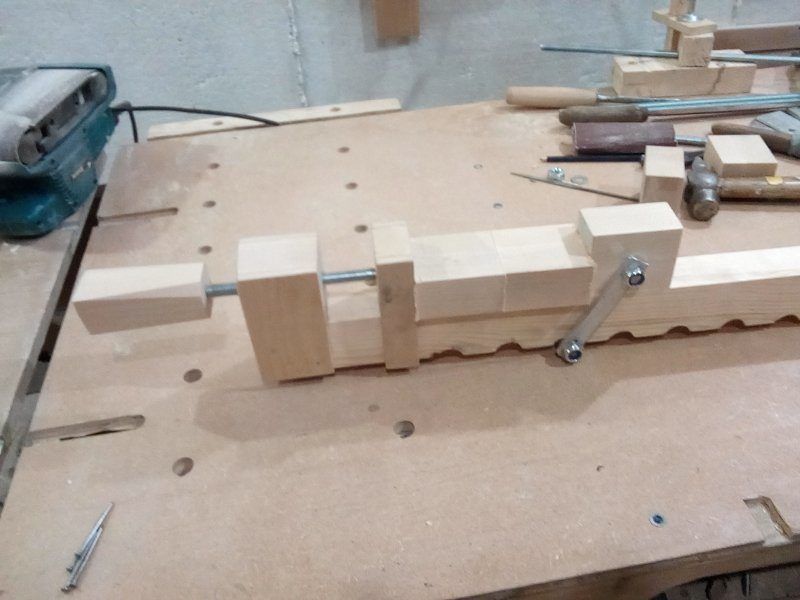

Самодельная струбцина собранная своими руками

Струбцина — это инструмент позволяющий фиксировать деталь во время обработки. Мастера часто используют различные виды струбцин в своей работе. Будь то столяр, или слесарь, обрабатывающий металл – всегда есть необходимость ее использования.

Это приспособление выпускается в разных вариантах, от универсальных до специализированных. Сравнительно недавно появилась новая модификация: быстрозажимная струбцина. Развивает усилие сжатия до 450 кг.

Задача у всех видов общая – зафиксировать заготовки для обработки или соединения между собой.

Как и любой другой инструмент – струбцины можно приобрести в магазине или изготовить самостоятельно. Второй вариант часто выбирают профессионалы. Проще придумать собственную конструкцию, чем искать вариант для индивидуальных задач.

Угловая струбцина

Такие приспособления применяются для фиксации двух предметов (не обязательно одного размера) под прямым углом, для соединения их между собой любым способом. Это могут быть деревянные заготовки при склеивании, или сборке при помощи уголков и конфирмата.

Это могут быть деревянные заготовки при склеивании, или сборке при помощи уголков и конфирмата.

Однако чаще всего, угловая струбцина используется в качестве кондуктора для сварки металлических деталей под прямым углом.

Для изготовления понадобятся:

- стальной уголок 40 мм, толщиной 3-4 мм;

- стальные пластины шириной 40-50 мм;

- шпильки с резьбой, желательно закаленные;

- прутки для воротков;

- гайки для червячного механизма;

- сварочный аппарат;

- дрель, метчики.

Уголки привариваем к стальным пластинам строго под углом 90°.

На каждую сторону крепим при помощи сварки червячную конструкцию. Это такой же уголок с наваренной упорной гайкой или утолщением, в котором нарезана резьба в соответствии со шпилькой-воротком. Ширина рабочего зазора подбирается под потенциальные заготовки.

ВАЖНО! Если диапазон размеров обрабатываемых деталей слишком широк – лучше изготовить несколько струбцин. Слишком большой ход воротка не способствует прочной фиксации.

Слишком большой ход воротка не способствует прочной фиксации.

В рабочую гайку вкручивается шпилька-вороток, после чего на ее конце собирается упор. Как правило, это конструкция из двух металлических шайб разного размера. Упор должен свободно прокручиваться на шпильке.

С обратной стороны воротка сверлим отверстие, в которое вставляем металлический прут, в качестве рычага.

Правильно собранная струбцина из металла позволяет надежно крепить стальные детали при сварочных работах, или деревянные при столярных. Конструкция настолько простая в изготовлении – что стала настоящим житом среди мастеров самодельщиков.

Столярная струбцина из доступных материалов

Простейшая струбцина из дерева, применяемая в столярном деле – изготавливается из следующих материалов:

- Два деревянных бруска и нетвердого, но прочного материала. Подойдет сосна. Слишком твердая древесина будет оставлять следы на заготовке при сильной фиксации;

- Мебельные гайки с фиксатором под дерево.

- Стальные шпильки, не обязательно из дорогой закаленной стали.

- Гайки — барашки с резьбой, соответствующей шпилькам.

- Шайбы упорные, также можно использовать обычные, недорогие.

Из брусков выпиливаются рабочие клещи. В них строго параллельно сверлятся отверстия под шпильки, с небольшим люфтом.

Шпильки вкручиваются в мебельные гайки, и контрятся. Схождение обеспечивается барашками, или обычными гайками с рожковым ключом (если требуется особо прочный захват).

СОВЕТ! Если вы сделаете два комплекта одинаковых струбцин – область применения расширится. Тогда можно применять приспособление, как столярные тиски.

Струбцина столярная из дерева и фанеры

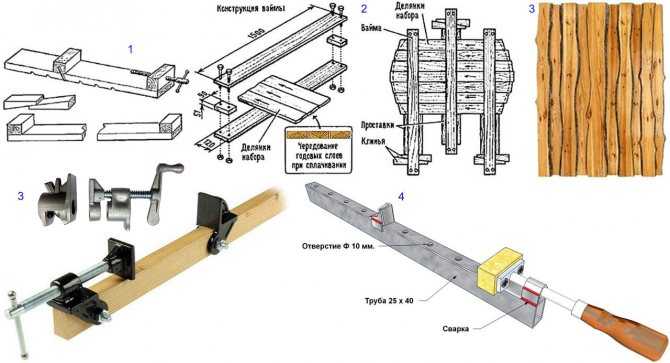

Для оперативной фиксации небольших деталей применяется струбцина, выполненная в форме штангенциркуля.

Приспособление изготавливается из брусков и тонкой фанеры. Червячная система привычная – мебельные гайки и шпилька-вороток. Неподвижный упор прочно закрепляется на одном конце направляющей рейки. На самой рейке вырезаются углубления для фиксации подвижного механизма.

На самой рейке вырезаются углубления для фиксации подвижного механизма.

Передвинув кронштейн на необходимое расстояние – остается повернуть на несколько оборотов вороток, и деталь зафиксирована. После отпускания упорного механизма – каретка легко перемещается, освобождая заготовку.

Стационарный вариант этой струбцины имеет рельсовую конструкцию. На двух направляющих, установленных параллельно – на одинаковом расстоянии нарезаются пазы.

На них, с помощью металлических тяг крепятся неподвижные упоры. Их можно перемещать на нужное расстояние, по ширине заготовок. Неподвижные упоры с червячным механизмом устанавливаются в торце брусков.

Зажим осуществляется привычным способом – мебельная гайка, шпилька, вороток.

Столярная струбцина вариант 3

Иногда бывает необходимо просто прижать заготовку к столу для обработки. Для этого существует самозажимная струбцина. На иллюстрации видно, как сделать металлический или деревянный кронштейны.

Принцип действия прост – необходим рычаг с эксцентриком на поворотном конце. Повернув его не определенный угол – получаем автоматический быстрый зажим. Общая высота регулируется шпилькой, закрепленной на верстаке.

Повернув его не определенный угол – получаем автоматический быстрый зажим. Общая высота регулируется шпилькой, закрепленной на верстаке.

Можно закрепить две струбцины этого типа на передвижном шаблоне, для массового фрезерования одинаковых заготовок.

Такой вид быстрозажимных струбцин изготавливается индивидуально для каждой матрицы, или переставляется на новую подложку для выпиливания очередной формы.

Трубная струбцина

Сварка металлических труб торец в торец – достаточно сложная задача, требующая точной ориентации заготовок в пространстве. Если вы привариваете отрезок трубы к готовой системе, закрепленной в помещении – задача упрощается. А сварка свободно лежащих отрезков требует наличия помощника или специального приспособления.

Струбцина для сварки труб легко изготавливается из металлического уголка и стальных пластин.

Фиксируются половинки струбцины традиционно для самодельных конструкций – при помощи шпилек с резьбой. Получается очень простая и эффективная конструкция.

Как своими руками сделать струбцину смотрите видео. Подробное описание процесса изготовления.

Столярная струбцина своими руками

Автор: yurimi | |Струбцины и тиски

Хорошая «фирменная» столярная струбцина стоит недёшево. Проблема усугубляется ещё тем, что их нужно не 2-3 штуки, а хотя бы штук двадцать, а лучше сорок. Струбцин много не бывает. И если посчитать то сумма набегает равная хорошему станку. Понятное дело, что на начальном этапе освоения столярного ремесла, такие траты не всем по плечу. Мне также не хватало заводских струбцин, и поэтому я решил дополнить свой парк струбцин, самоделками. Надеюсь идеи Вам понравятся и пригодятся.

Длинная столярная струбцина

Для начала поговорим о длинных струбцинах, которые можно сделать за пять минут. Такой вид струбцин известен очень давно. Полезно просто о нем не забывать. У меня была ситуация, когда нужно было склеить деревянный щит, если точнее то приклеить парочку деталей и получить вот такой щит. Такими струбцина, довольно просто вклеить эти два бруска. Как видно из рисунка струбцина состоит из рейки, двух опорных блоков и клинышка. Одна особенность такой струбцины состоит в том, что первый опорный блок установлен перпендикулярно заготовке, а второй под небольшим углом. Угол поможет вставить клинышек. Такую струбцину можно применять не только для склейки щита, допустим для стяжки двери, либо это можно использовать при настилке полов. Из недостатка — такой струбциной не возможно создать сильное давление на щит.

Такой вид струбцин известен очень давно. Полезно просто о нем не забывать. У меня была ситуация, когда нужно было склеить деревянный щит, если точнее то приклеить парочку деталей и получить вот такой щит. Такими струбцина, довольно просто вклеить эти два бруска. Как видно из рисунка струбцина состоит из рейки, двух опорных блоков и клинышка. Одна особенность такой струбцины состоит в том, что первый опорный блок установлен перпендикулярно заготовке, а второй под небольшим углом. Угол поможет вставить клинышек. Такую струбцину можно применять не только для склейки щита, допустим для стяжки двери, либо это можно использовать при настилке полов. Из недостатка — такой струбциной не возможно создать сильное давление на щит.

Металлические столярные струбцины

Теперь рассмотрим столярную струбцину, которая исполняет роль мини тисков и мобильного зажима, а еще она используется для соединения проклееных конструкций, создавая сильное давление на щит. Струбцина состоит из двух резьбовых прутьев, 4-х штук широких шайб и гаек-барашек с 8 миллиметровой резьбой, металлического уголка. Болгаркой нарезаем отрезки уголка, желательно квадратные (исходит от размера полок уголка). Отверстия в уголках, под прут, сверлят, ближе к краю уголка после примерки шайб и гаек-барашек. Отшлифуйте от заусениц все острые края. Затем нужно сварить между собой по два уголка. Один набор уголков будет играть роль направляющего на струбцине, а второй с гайками-барашки будет плотно сжимать щит, не создавая перекоса. На этом этапе осталось все детали собрать и получить наш замечательный инструмент. Как это работает: пиленые бруски или доски проклеиваются по кромкам столярным клеем, соединяется и поджимаются в струбцине (подобное). После высыхания мы получаем мебельный щит из которого после шлифовки можно делать столик кухонный или другую поделку.

Болгаркой нарезаем отрезки уголка, желательно квадратные (исходит от размера полок уголка). Отверстия в уголках, под прут, сверлят, ближе к краю уголка после примерки шайб и гаек-барашек. Отшлифуйте от заусениц все острые края. Затем нужно сварить между собой по два уголка. Один набор уголков будет играть роль направляющего на струбцине, а второй с гайками-барашки будет плотно сжимать щит, не создавая перекоса. На этом этапе осталось все детали собрать и получить наш замечательный инструмент. Как это работает: пиленые бруски или доски проклеиваются по кромкам столярным клеем, соединяется и поджимаются в струбцине (подобное). После высыхания мы получаем мебельный щит из которого после шлифовки можно делать столик кухонный или другую поделку.

Метки: столярная, столярную струбцину, струбцина, уголок, щит. Закладка Постоянная ссылка.

- Найти:

Сайт https://200rf.com/ для родственников российских солдат и офицеров, создан представителями МВД Украины, но заблокирован в РФ на основании решения Генпрокуратуры РФ.

Если ваши близкие в последние месяцы отправились на учения и с ними нет связи, скорее всего они участвуют в нападении на Украину с 24.02.2022. Украинскими войсками убито большое количество российских солдат, более 200 захвачено в плен. Горячие телефонные линии о том, живы ли ваши родные:

Если ваши близкие в последние месяцы отправились на учения и с ними нет связи, скорее всего они участвуют в нападении на Украину с 24.02.2022. Украинскими войсками убито большое количество российских солдат, более 200 захвачено в плен. Горячие телефонные линии о том, живы ли ваши родные:+380 (89) 420 18 60,

+380 (89) 420 18 61,

+380 (89) 420 18 62

Основной Телеграм канал: https://t.me/rf200_now/79

Сайт Украины:

https://war.ukraine.ua/

Рубрики

- Двери и филенки

- Маленикие хитрости столярного дела

- Отделка дерева

- Приспособления к фрезеру

- Приспособления к фуганку

- Приспособления к циркулярке

- Приспособления разные

- Столярные поделки из дерева

- Струбцины и тиски

Свежие записи

- Сверлильный станок — устройства безопасности для станка

- Направляющее приспособление для ручной циркулярной пилы

- Молдинг фрезером, приспособление в помощь столяру

- Ножки для стола, стульев, тумбочек и другой мебели

- Пила циркулярная, вместо фуганка

- Кондукторы для сверления

- Сборка рамок, филенок

- Зажим струбцина своими руками

- Направляющая шина для дисковой пилы

- Фрезерование шипа и паза

- Столярная струбцина своими руками

Свежие комментарии

- Найти:

Трубчатые хомуты своими руками.

Изготовление столярных зажимов для сварки своими руками

Изготовление столярных зажимов для сварки своими рукамиКаждый мастер, имеющий дело с изделиями и деталями из металла или дерева, не может обойтись без самодельных зажимов. Ранее такой инструмент выпускался в различных модификациях, от специализированных до универсальных. Основная задача – зафиксировать заготовку для операций обработки и соединения. Разберем, как делается быстрозажимной зажим своими руками в различных вариациях.

Угловой зажим

Данный вид зажима для металла своими руками предназначен для фиксации двух предметов под прямым углом и соединения их между собой любыми средствами, однако основное назначение – приспособление для сварки металлических деталей под необходимым для работы углом . Чтобы правильно сделать , вам потребуются следующие компоненты:

Уголки должны быть приварены под углом 90 градусов к металлическим или стальным пластинам. Закрепляем червячную конструкцию сваркой, а шпильку-ручку вкручиваем в рабочую гайку, чтобы на конце собрать упор. Упор должен свободно вращаться. Затем с обратной стороны необходимо просверлить отверстие, куда вставляем металлический стержень в качестве рычага. Невероятно простая конструкция и практичность использования стали залогом популярности такого зажима среди всех, кто работает с металлом и изделиями из него.

Упор должен свободно вращаться. Затем с обратной стороны необходимо просверлить отверстие, куда вставляем металлический стержень в качестве рычага. Невероятно простая конструкция и практичность использования стали залогом популярности такого зажима среди всех, кто работает с металлом и изделиями из него.

Струбцина столярная

Такие конструкции , используемые в столярном деле, бывают следующих типов:

- Стандартная струбцина, которая является самой популярной или простой;

- В виде штангенциркуля для мелких деталей и быстрой фиксации;

- Самозажимной зажим для фрезерных работ и работы с заготовками различной высоты.

Первый тип состоит из двух сосновых блоков, контргаек, стержней, барашковых гаек с резьбой и упорных шайб. Процесс изготовления очень прост:

- Из брусков вырезаем рабочие пассатижи, сверлим отверстия под шпильки с учетом небольшого люфта;

- Вкручиваем шпильки и контровываем соответствующими способами;

- Мы обеспечиваем схождение с гайками , выполненными либо в виде барашковых гаек, либо в виде стандартных гаек для улучшения натяжения.

Второй вариант используется, когда необходима оперативная фиксация мелких деталей. Производство осуществляется из брусков и тонколистовой фанеры. Червячная система – гайки для мебели и шпильки-хомуты. Фиксируется один упор, закрепляем его на конце направляющей, в которой вырезаем углубления для фиксации подвижного механизма.

Существует как переносная, так и стационарная версия данной конструкции, в которой прорезаны пазы для перемещения с закрепленными неподвижными упорами. Зажим представляет собой мебельную гайку, шпильку и ручку. Благодаря этому можно работать с заготовками любых габаритов.

Самозажимная конструкция имеет рычаг с эксцентриком на поворотном конце. Поворачиваем на определенный угол, автоматически получается быстрый зажим. Высота регулируется штифтом на верстаке. Изготавливается индивидуально для каждой матрицы в зависимости от ее назначения и цели проводимых работ.

Хомут для труб

Сварка металлических труб встык – сложная операция. Считается, что проще приварить трубу к готовой системе. Конструкция для таких корпусов изготавливается из металлического уголка и стальных пластин. Половинки такого приспособления должны фиксироваться традиционным методом, а именно резьбовыми шпильками. В результате можно получить достаточно простую и эффективную конструкцию, которая значительно облегчит работу при сварке труб различной конструкции.

Считается, что проще приварить трубу к готовой системе. Конструкция для таких корпусов изготавливается из металлического уголка и стальных пластин. Половинки такого приспособления должны фиксироваться традиционным методом, а именно резьбовыми шпильками. В результате можно получить достаточно простую и эффективную конструкцию, которая значительно облегчит работу при сварке труб различной конструкции.

Существуют и другие типы конструкций, включая кулачки, ремни и проволочные зажимы, которые могут быть полезны для работы со специфическими конструкциями, в том числе особо хрупкими и тонкими. Однако их изготовление — тема отдельных мастер-классов и статей на профильных ресурсах.

Самодельные струбцины – незаменимые помощники любого мастера, работающего с металлическими и деревянными деталями и изделиями. Делать их достаточно просто и очень увлекательно. Важно соблюдать технологию изготовления, найти лучшие инструкции и видео. Можно купить струбцины, но они могут в итоге не подойти из-за специфики заготовок или работы. Именно поэтому следует изготовить хомуты самостоятельно. Удачи в работе с различными заготовками и изготовлении самодельных быстрозажимных зажимов!

Именно поэтому следует изготовить хомуты самостоятельно. Удачи в работе с различными заготовками и изготовлении самодельных быстрозажимных зажимов!

Начинающие мастера, возможно, на первом этапе своей работы обходятся всего двумя инструментами: молотком и ножовкой. Но с приобретением опыта их количество уже не хватает. Всегда нужно склеивать две детали и что-то закреплять в тисках или струбцинах. Зажим своими руками делается очень легко и просто.

Использование инструмента просмотра и его структура

Не существует зажимов, на сто процентов подходящих для наших нужд при выполнении работ по дому. Зажимы бывают разных форм, моделей и размеров. Как правило, их не хватает. Ниже приведен краткий перечень инструментов для решения задач по обработке дерева и металла:

- деревянный;

- металл;

- F-образный;

- С-образный;

- угол;

- кулачок;

- Г-образный;

- зажимы для проводов;

- ленточные зажимы.

Сделать хомут своими руками довольно просто. Конечно, при выполнении работ это не тот инструмент, в котором есть постоянная потребность. Но никогда не помешает иметь его под рукой.

Деревянный зажим для стяжки

Один из самых доступных и недорогих образцов для самостоятельного изготовления. Это легко сделать и легко использовать. Для его изготовления берутся кленовые или сосновые доски. Их минимальная ширина может быть 5 см, толщина не менее 0,6 см. В качестве фиксатора используется металлический стержень с четырьмя гайками. Для изготовления рукояти понадобится любая твердая древесина, не имеющая видимых внешних дефектов. Подвижная часть полностью сухая и легко проходит по металлическому стержню.

На концах стержня две гайки, которые затянуты для предотвращения расхождения. Можно использовать простой замок, а также оригинальную гайку со стационарным замком. Дополнительно с двух сторон накручиваются еще две гайки с шайбами. Эти гайки замыкают друг друга. Обязательно оставьте отверстие для вращающейся шпильки.

Обязательно оставьте отверстие для вращающейся шпильки.

Хомут деревянный и стальной

Также имеет форму буквы F. Его ключевое отличие – использование металлических деталей. Немаловажную роль в данном случае играет долговечность и прочность металла. Самая сложная часть – это сама пластина, в которую в дальнейшем будет вставляться брусок. Необходимо просверлить несколько отверстий. В конце можно зачистить металл болгаркой. Тарелка должна легко ходить по этой тарелке. На противоположном конце пластины сверлится зазор, который должен соответствовать резьбе винтовой шпильки.

Конец должен быть сделан под углом, чтобы полностью совпадать с вырезами. Это легко сделать путем шлифовки на станке. О том, как сделать остальные детали, было сказано выше.

Зажим F-образный своими руками

Изготовлен из дерева и металла. Он имеет форму штангенциркуля. Изготавливается из прочного дерева или фанерных листов. На рейке нужно вырезать углубления для фиксации самого подвижного средства. Обычно используется система перемещения стержня с червячным приводом. Детали крепятся держателем, который фиксируется несколькими оборотами гайки. При освобождении держателя деталь легко снимается с фиксатора.

Обычно используется система перемещения стержня с червячным приводом. Детали крепятся держателем, который фиксируется несколькими оборотами гайки. При освобождении держателя деталь легко снимается с фиксатора.

Принцип работы зажима

Когда специалист работает с деревянными и металлическими заготовками и ему необходимо зафиксировать изделие для его точной обработки. Это можно сделать с помощью зажимов.

Древние модели позволяли фиксировать его одной рукой, современные модели освобождают обе руки мастера. Они не только быстрозажимные, но в то же время дают возможность использовать обе руки. Известны следующие виды зажимов:

- Монтажный.

- Руководство.

- Угол.

- Винт.

- Рычаг.

Зажимы рычажные основаны не только на червячном принципе действия, но и на рычажном механизме. Их еще называют зажимами. Они позволяют точно и мгновенно зафиксировать деталь. Здесь не требуется применения огромной силы, вся основная работа выполняется рычагами.

Другие виды хомутов отличаются только способом крепления деталей.

Изготавливаем столярную струбцину

При работе с деревом часто приходится его фиксировать, поэтому без столярной струбцины просто никуда. Он вам обязательно понадобится, когда нужно просто закрепить доски, склеить между собой заготовки из дерева или листы деревьев.

Несомненно, такие модели есть в продаже. Но изготавливаются они из более мягких сплавов, поэтому производители удешевляют товары. И не всегда подходят. Хомут, сделанный своими руками, – лучший вариант.

На рынке представлено огромное количество модификаций хомутов. Некоторые из них могут быть универсальными, а некоторые полностью одноразовыми и изготавливаются на одну техническую операцию. Нужно только понять сам принцип работы, тогда сделать любой вариант своими руками не составит труда. Стандартов производства нет.

Нужно только понять сам принцип работы, тогда сделать любой вариант своими руками не составит труда. Стандартов производства нет.

Самый простой вариант из ножовки по металлу. Она быстро собирается. Но его применение ограничено. Хотя этого функционала вполне достаточно для работы с небольшими объектами.

В качестве крепежа выступают болты, на одном конце которых находится гайка, на другом конце может быть съемная ручка или рожковый ключ.

Поскольку раму можно регулировать по длине, это позволит работать с заготовками разной ширины. В основном используется для склеивания деталей. Закрепить к столу не получится, так как не позволяет конструкция. Но если других подходящих инструментов нет, то этот вариант как всегда пригодится.

Производство слесарного зажима

Слесарные работы в необорудованном помещении всегда имеют одну постоянную проблему, с которой приходится сталкиваться слесарям, это крепление заготовок. Движение по столу заготовок не может быть исключено, если стол не оборудован крепежными элементами. Одним из таких доступных и очень простых инструментов является струбцина слесарная своими руками.

Одним из таких доступных и очень простых инструментов является струбцина слесарная своими руками.

Для того, чтобы сделать хомут своими руками, необходимо иметь минимальные навыки слесарного дела. Для его изготовления используется древесина, шпильки, металлопрокат, трубы, деревянный брус. Также не помешает наличие сварочного аппарата. Самое главное при проведении любых работ – следовать инструкции и соблюдать технику безопасности.

Рассмотрим вариант изготовления хомута из дерева. Вы можете сами подобрать размер, который наиболее подходит для вида работ. В итоге должен получиться зажим винтового типа.

- Перенесите шаблоны деревянных заготовок на лист картона. Размеры подбираются самостоятельно.

- Затем перенесите пустые шаблоны на деревянную доску. Для этих целей отлично подойдет разновидность массива дерева.

- Ножовкой или лобзиком вырезаем деталь. Контур детали обрабатывается напильником и наждачной бумагой.

- В центре заготовки отметьте место для отверстия.

Через него пройдет ось болта. Отверстие в верхней части фиксирующей губки расширяют круглым напильником в 1,5 или 2,5 раза шире размера самого болта.

Через него пройдет ось болта. Отверстие в верхней части фиксирующей губки расширяют круглым напильником в 1,5 или 2,5 раза шире размера самого болта. - В ручке будет просверлено отверстие для гайки. Диаметр должен соответствовать номеру ключа. Рашпилем или напильником придаем отверстию форму шестигранника. Ставим гайку в отверстие на эпоксидную смолу и, как вариант, на любой другой твердый клеевой состав.

- Зажим собран, болт приклеен к нижней части фиксирующей губки. Сзади прикреплены петли для открывания фиксирующих губок. Наденьте верхнюю челюсть на болт и затяните рукояткой.

На самом деле примеров изготовления зажимов в домашних условиях большое количество. Для этих целей, например, можно переделать ножовки по металлу.

Изготовление прищепки

Одним из самых простых и популярных зажимов является зажим для прищепки. Сделать хомут своими руками очень просто. Принцип работы такой прищепки аналогичен принципу работы прищепки. Только размеры здесь будут больше.

Сначала нужно вырезать заготовки из фанеры. Всего нужно подготовить 10 таких деталей. Пять из десяти должны иметь округлую выпуклость в центре. Длина каждой челюсти держателя 15 см.

Следует отметить, что если вам нужна модель большего размера, то нужно использовать более прочную и толстую фанеру.

Поочередно начинаем склеивать профили заготовок. Сначала должен быть профиль с выпуклостью. Таких клипс должно быть две. Соединяем их между собой таким образом, чтобы гребни заходили в пазы.

Если все сделать правильно, то такая клипса будет подвижной и работать как прищепка. Наматываем резинку. Собственно все, клипса своими руками готова.

Как выбрать зажим при покупке

Зажим – достаточно простое устройство и проблем с выбором возникнуть не должно. Главное перед покупкой проверить его исправность, чтобы на корпусе не было трещин. Винтовая часть должна легко крутиться и отвинчиваться. Посмотрите, как плотно прилегают губы. Они должны быть ровными. Если в комплекте есть резиновые прокладки, то попробуйте их. Они нужны для того, чтобы при креплении не оставлять следов на мягких материалах. Устройство также должно быть легким и прочным.

Они должны быть ровными. Если в комплекте есть резиновые прокладки, то попробуйте их. Они нужны для того, чтобы при креплении не оставлять следов на мягких материалах. Устройство также должно быть легким и прочным.

Начинающему мастеру не помешает узнать, что на первых этапах вряд ли получится обойтись одним только молотком или пилой. Впоследствии придется прибегнуть к использованию тисков или быстрозажимной струбцины для фиксации заготовки или склеивания отдельных фрагментов. Сделать его самостоятельно довольно просто. Не существует одного зажима, который был бы достаточно универсальным, чтобы удовлетворить все потребности для различных видов работ.

Использование деревянных зажимов

Они бывают разных стилей, моделей и размеров. Поэтому можно запастись различными моделями, которые всегда пригодятся. Мастер может приобрести несколько моделей зажимов Ассистент, к тому же они там не такие дорогие. Если человек не хочет платить за такую покупку, он может сделать деревянный или трубный хомут своими руками. Модели из дерева очень популярны, их можно сделать своими руками. Данная модель проста в эксплуатации и легко настраивается.

Модели из дерева очень популярны, их можно сделать своими руками. Данная модель проста в эксплуатации и легко настраивается.

Модель F представляет собой слегка усовершенствованный деревянный зажим. Для этого используется кленовая доска шириной 5 см и толщиной 0,6 см. А также в конструкции есть металлический стержень, на котором есть резьба. Чтобы сделать ручку, нужно взять деревянную заготовку. Для этого подходит твердая древесина без дефектов.

Подвижные части должны быть хорошо высушены, чтобы без проблем скользить по шине. На стержне должно быть две гайки. Они располагаются на конце и затем стягиваются друг к другу. Благодаря этому они не расходятся во время использования. Вы можете использовать отдельную стопорную гайку или простую модель постоянного замка. И еще две гайки нужны для фиксации прижимных колодок с шайбой снаружи.

Допускается использование контргайки и других способов крепления. Двойные продукты перетирают друг друга. Это самый надежный и простой способ. Он же и самый дешевый. Важно оставить место для винта, чтобы он мог свободно вращаться.

Он же и самый дешевый. Важно оставить место для винта, чтобы он мог свободно вращаться.

Из дерева и стали

Резьбовой стержень нарезается ножовкой до 30 см. Сначала необходимо обустроить на бруске размером 9 на 7 см дополнительный пропил, если речь идет о незакрепленных концах. После того, как все углы срезаны, нужно просверлить отверстие и вставить стягивающие болты.

Убедитесь, что отверстия достаточно велики, чтобы в них поместилась головка болта. Резьбовой стержень закреплен в верхней зоне неподвижного конца. Отверстие должно быть достаточно большим, чтобы можно было вставить гайку в шток. Установите фиксированный конец, если собираетесь сверлить отверстия. При сборке следите за тем, чтобы концы были закреплены под прямым углом. Резьбовой стержень за счет этого станет параллельным стержню.

Перед сборкой необходимо оборудовать отверстие, где проходят гайка и резьбовой стержень. Сделайте это в том же положении блока, что и для фиксированного конца. Убедитесь, что отверстие достаточно широкое и достаточно глубокое, чтобы в него поместились гайки. Нижняя область мала, что затрудняет вставку достаточного количества винтов здесь. Это необходимо для предотвращения скручивания.

Убедитесь, что отверстие достаточно широкое и достаточно глубокое, чтобы в него поместились гайки. Нижняя область мала, что затрудняет вставку достаточного количества винтов здесь. Это необходимо для предотвращения скручивания.

Размеры полки определяются в зависимости от желаемой длины и имеющегося оборудования. После этого компоненты системы распиливаются до необходимого размера, вырезаются губчатые накладки и сверлятся необходимые отверстия, ручки приклеиваются пятиминутной эпоксидной смолой. Когда вал винта зазубрен напильником или наждачной бумагой, закрепите ручки эпоксидным клеем.

Легкие варианты своими руками

Облегченный хомут своими руками изготовлен на основе металлического стержня. Эти зажимы, хотя и не такие мощные, как стальные зажимы, все же дают вам возможность создавать сильное удерживающее давление для любого клея. Соответственно, срок их службы довольно внушительный. Штангу можно сделать любой длины. Единственное, что нужно помнить, это то, что резьбовой стержень не должен проходить по всей длине основного стержня. Зажимная головка не нужна на этом конце, что значительно упрощает сборку. Зажимные губки изготовлены из фанеры.

Зажимная головка не нужна на этом конце, что значительно упрощает сборку. Зажимные губки изготовлены из фанеры.

Стопорная гайка — это элемент, который крепит зажимную губку к штоку. Однако он не должен находиться под давлением. Гайку можно разрезать обычной ножовкой. Он фиксируется эпоксидной смолой на пятке. Углубление должно быть довольно широким и подходить под шайбу и глубоким, чтобы гайка и шайба могли без проблем проворачиваться.

Здесь необходимо использовать гайку 35 мм, так как необходимо просверлить отверстие диаметром 38 мм с дном и глубиной 15 мм. После сверления углубления делается сквозное отверстие. Он необходим для прижимного винта. Зафиксируйте подвижную головку в фиксированном положении и отметьте места, где должно располагаться отверстие.

Ручка, винт и основной узел

Делают квадратные заготовки 25 мм и отрезают 100 мм для каждой ручки. Размечается центральная часть и сверлом высверливается фрагмент размером 10,5 мм 60 мм. Как аналог можно просверлить достаточно широкое отверстие, а потом залить эпоксидкой. Но этот метод считается недостаточно надежным.

Но этот метод считается недостаточно надежным.

Заготовка шлифуется под более удобную ручку и приклеивается к этому прижимному винту. Переходим к основной сборке. Это простая задача, позволяющая наклеить пленку на неподвижную головку. Усильте контргайку и сделайте торцевые заглушки. Они должны препятствовать соскальзыванию головки со стержня. Поэтому на пятку желательно прикрутить небольшую пластину. Тем самым соскальзывание гайки с места исключено . Это действует как крючок.

Кулачковый зажим

Это устройство не только полезно, но и чрезвычайно просто. Необходимо помнить, что кулачковые зажимы быстродействующие, но не способны гарантировать большое усилие зажима деталей. Именно поэтому их используют, когда требуется относительно небольшое усилие резания. Они не подходят для работы под высоким давлением, как это возможно с большим зажимом. Тем не менее, они чрезвычайно просты в использовании.

Для приготовления пищи используйте специальный шаблон. Он нужен для создания кривых. Шаблон изготавливается из металла, пластика или дерева. Он используется для подтяжки плавных кривых. Однако кулачковые механизмы не являются прямым отслеживанием французского изгиба. Правильный кулачок должен иметь профиль , увеличивающий расстояние между осью вращения и постоянной скоростью. В этом он напоминает спираль, нарисованную карандашом.

Он нужен для создания кривых. Шаблон изготавливается из металла, пластика или дерева. Он используется для подтяжки плавных кривых. Однако кулачковые механизмы не являются прямым отслеживанием французского изгиба. Правильный кулачок должен иметь профиль , увеличивающий расстояние между осью вращения и постоянной скоростью. В этом он напоминает спираль, нарисованную карандашом.

Струбцина — инструмент, позволяющий фиксировать деталь в процессе обработки. Мастера часто используют в своей работе различные виды зажимов. Будь то плотник или слесарь, всегда есть потребность в этом.

Данное устройство доступно в различных модификациях, от универсальной до специализированной. Относительно недавно появилась новая модификация: быстрозажимной зажим. Развивает усилие сжатия до 450 кг.

Задача для всех видов общая – закрепить заготовки для обработки или соединить между собой.

Как и любой другой инструмент – струбцины можно приобрести в магазине или изготовить самостоятельно.

Второй вариант чаще выбирают профессионалы. Легче придумать собственный дизайн, чем искать вариант под отдельные задачи.

Зажимы самодельные – разновидности и технология изготовления

Зажим угловой

Такие приспособления служат для фиксации двух предметов (не обязательно одинакового размера) под прямым углом, для соединения их между собой любым способом. Это могут быть деревянные заготовки при склеивании, либо сборка с помощью уголков и конфирматов.

Однако чаще всего в качестве приспособления для сварки металлических деталей под прямым углом используют угловой зажим.

Для изготовления потребуется:

- Уголок стальной 40 мм, толщиной 3-4 мм;

- пластины стальные шириной 40-50 мм;

- резьбовые шпильки, предпочтительно закаленные;

- планки для хомутов;

- гайки для червячного механизма;

- сварочный аппарат;

- сверло, метчики.

Привариваем уголки к стальным пластинам строго под углом 90°.

С каждой стороны привариваем червячную конструкцию. Это тот же уголок с приваренной стопорной гайкой или утолщением, в котором резьба нарезана в соответствии со шпилькой. Ширина рабочего зазора подбирается под потенциальные заготовки.

ВАЖНО! Если диапазон размеров заготовок слишком широк, то лучше сделать несколько зажимов. Слишком большой ход ручки не способствует прочной фиксации.

В рабочую гайку вкручивается шпилька-ручка, после чего на ее конце собирается упор. Как правило, это конструкция из двух металлических шайб разного размера. Упор должен свободно прокручиваться на шпильке.

С обратной стороны ручки сверлим отверстие, в которое вставляем металлический стержень в качестве рычага.

Правильно собранный металлический хомут позволяет надежно скрепить стальные детали при сварке или деревянные при столярных работах. Конструкция настолько проста в изготовлении – что стала настоящей находкой среди самодельщиков.

Часто в процессе выполнения каких-либо работ возникает необходимость в быстрой обжимке или фиксации деталей. Для решения этой задачи используется струбцина – разновидность вспомогательного инструмента, с помощью которого осуществляется, например, склеивание деталей, выполнение сварочных работ и других работ.

Самодельные зажимы обычно из дерева или металла. Этот инструмент имеет множество разновидностей, также они отличаются зажимными механизмами. Сейчас этот инструмент можно легко приобрести в любом специализированном магазине или заказать через интернет, но также можно сделать необходимый зажим своими руками, и по своим свойствам этот самодельный инструмент не будет уступать заводским образцам.

Разновидности зажимов

В настоящее время достаточно самых разнообразных зажимов , которые отличаются размерами, сферой применения и другими параметрами. Например, популярны следующие разновидности этого инструмента, которые можно сделать своими руками:

Этот инструмент также отличается зажимными механизмами:

- уголок;

- Винт;

- Быстросъемный;

- Рычаг.

Самодельный быстрозажим

Рассмотрим вариант изготовления своими руками быстрозажимного зажима, с помощью которого можно одной рукой быстро скреплять детали друг с другом и закрепляем их на верстаке для дальнейшей работы. Эту конструкцию можно использовать для деревообработки, ремонта мебели, обуви и так далее. Как вариант, быстрозажимные инструменты можно использовать не только для сжатия заготовок, но и для работ, когда необходимо разнести детали.

Для изготовления хомута своими руками нам понадобится пистолет для герметика, деревянный брусок размером 500х50х40 мм. Для изготовления губки будем использовать два прямоугольных бруска размером 10х80х20 мм. Для использования пистолета его нужно доработать, для этого нужно отрезать ту часть, куда упирается носик флакона с герметиком и выровнять молотком пластину, которая соединяет сам пистолет со снятой его частью. Затем прикрепляем пистолет этой пластиной к широкой стороне бар 500х50х40 мм . с помощью саморезов.

с помощью саморезов.

В этой конструкции бруски губки будут двигаться по бруску 500х50х40, для этого делаем в этих брусках сквозные квадратные отверстия. Надев одну из губок на большой брусок, надежно крепим ее саморезами к кругу пистолетного пресса. Далее, надев вторую губку, просверливаем через хомут несколько сквозных отверстий в большой брусок. Сделано несколько отверстий для того, чтобы можно было регулировать ширину. Для фиксации будем использовать болт с гайкой подходящего диаметра.

В итоге получается, что при нажатии на спусковой механизм пистолета, пресс будет перемещать одну губку к другой по планке. В местах соприкосновения губок с деталями нужно установить вставки из мягкого материала, например резины или пластика. Усилие сжатия хомута своими руками может достигать 300 кг , монтажные работы инструмента можно проводить одной рукой. Снятие зажима также происходит одним щелчком.

Довольно простую конструкцию уголкового хомута можно изготовить своими руками в домашней мастерской, так как заводской аналог достаточно дорог. Материал, из которого этот тип хомута получится наиболее качественным, – железо.

Материал, из которого этот тип хомута получится наиболее качественным, – железо.

Изначально делаем основу конструкции из листового металла толщиной примерно 10 мм. Далее изготавливается основа конструкции. Для этого два уголка привариваем друг к другу под углом 90 градусов; при изготовлении этого элемента конструкции нужна аккуратность из-за того, что эти уголки выполняют роль неподвижных зажимных губок. Перед привариванием уголков к каждому из них нужно приварить гайки, которые будут служить для перемещения подвижных губок. В двух углах сверлятся отверстия под болты. Далее эти 9Болты 0009 вкручивают в гайки и оттягивают головкой подвижный уголок, чем добиваются сжатия и растяжения креплений.

Для увеличения длины по бокам хвата можно сделать конструкцию, напоминающую циркуль, из двух металлических профилей, соединенных на конце втулкой и болтом. Изготовив две втулки, соответствующие форме профиля, с одной стороны втулки делают прижимной винт, а с другой крепят к имеющимся уголкам. Осталось надеть втулки на профили и зафиксировать их саморезами. Этим достигается большое расстояние между захватами и становится возможной работа с габаритными объектами.

Осталось надеть втулки на профили и зафиксировать их саморезами. Этим достигается большое расстояние между захватами и становится возможной работа с габаритными объектами.

Струбцина угловая своими руками имеет преимущество перед заводскими моделями, прежде всего, разнообразием и стоимостью. А также такой инструмент будет иметь повышенную прочность и надежность.

Соединение с Studio Joiner F300-1

Сборка фоторамки

После того, как вы подготовили материалы для работы, пришло время превратить их во что-то, что можно использовать. Для матирования это означает вырезание окна в заготовке мата, которую вы сделали из большего листа. Для обрамления это означает, что вы берете секции рамы, которые вы вырезали из более длинных палочек, и собираете их в настоящую раму, соединяя их по углам.

Logan предлагает два столярных станка для соединения молдингов фоторамок: Studio Joiner F300-1 зажимает молдинг в стандартном зажиме (входит в комплект) и вдавливает по одному V-образному гвоздю в заднюю часть рамы, когда молдинг лежит лицевой стороной вниз. Pro Joiner F300-2 зажимает раму в сложных тисках и забивает снизу два V-образных гвоздя, при этом молдинг лежит лицевой стороной вверх. Менее дорогой Studio Joiner требует, чтобы вы выровняли раму с помощью прилагаемой прокладки и визуально выровняли гвозди перед забиванием. Pro Joiner выравнивает и выравнивает молдинг за вас, делая процесс более быстрым и точным.

Pro Joiner F300-2 зажимает раму в сложных тисках и забивает снизу два V-образных гвоздя, при этом молдинг лежит лицевой стороной вверх. Менее дорогой Studio Joiner требует, чтобы вы выровняли раму с помощью прилагаемой прокладки и визуально выровняли гвозди перед забиванием. Pro Joiner выравнивает и выравнивает молдинг за вас, делая процесс более быстрым и точным.

«V-образный гвоздь» представляет собой скобу V-образной формы, предназначенную для проникновения в древесину одним крылом с обеих сторон соединения, где скошенные концы двух секций рамы образуют угол (рис. I-1). V-образное забивание гвоздей предпочтительнее традиционного, потому что гвоздь вбивается в заднюю часть молдинга, а не сбоку, что делает его менее заметным и устраняет необходимость косметического покрытия шляпки гвоздя.

Рисунок I-1: V-образный гвоздь — это скоба V-образной формы, которая

проникает в древесину с обеих сторон скоса

Соединение с Studio Joiner F300-1:

Шаг первый: Начните с выбора правильного V-образного гвоздя для работы. V-образные гвозди обычно бывают двух типов (твердая древесина или мягкая/средняя древесина) и четырех размеров (1/4 дюйма, 3/8 дюйма, 1/2 дюйма или 5/8 дюйма). V-образные гвозди из твердой древесины часто имеют красный цвет вдоль режущей кромки, в то время как мягкие/средние V-образные гвозди часто белые вдоль режущей кромки. V-образные гвозди из твердой древесины следует использовать для очень твердой древесины, такой как дуб, гикори и клен. V-образные гвозди из мягкой/средней древесины следует использовать для большинства других типов профилей, включая сосну и липу. Размер V-образного гвоздя указывает на глубину, на которую V-образный гвоздь утонет, а не на ширину его крыльев. Выберите V-образный гвоздь, который составляет чуть больше половины толщины молдинга. Например, если у вас есть молдинг толщиной 3/4 дюйма, лучше всего подойдет V-образный гвоздь 1/2 дюйма. Планируйте использовать два V-образных гвоздя на соединение, если рама не очень узкая, и в этом случае будет достаточно одного.

V-образные гвозди обычно бывают двух типов (твердая древесина или мягкая/средняя древесина) и четырех размеров (1/4 дюйма, 3/8 дюйма, 1/2 дюйма или 5/8 дюйма). V-образные гвозди из твердой древесины часто имеют красный цвет вдоль режущей кромки, в то время как мягкие/средние V-образные гвозди часто белые вдоль режущей кромки. V-образные гвозди из твердой древесины следует использовать для очень твердой древесины, такой как дуб, гикори и клен. V-образные гвозди из мягкой/средней древесины следует использовать для большинства других типов профилей, включая сосну и липу. Размер V-образного гвоздя указывает на глубину, на которую V-образный гвоздь утонет, а не на ширину его крыльев. Выберите V-образный гвоздь, который составляет чуть больше половины толщины молдинга. Например, если у вас есть молдинг толщиной 3/4 дюйма, лучше всего подойдет V-образный гвоздь 1/2 дюйма. Планируйте использовать два V-образных гвоздя на соединение, если рама не очень узкая, и в этом случае будет достаточно одного.

Шаг второй: Если вы хотите, перед тем, как закрепить молдинг, вы можете пометить край каждого скоса морилкой, чтобы замаскировать любой зазор в стыке и сделать шов незаметным (Рисунок I-2). Углы рам, соединенные V-образными гвоздями, также можно укрепить столярным клеем. Если хотите, нанесите небольшую каплю столярного клея на скос одной секции и равномерно распределите его по срезу перед тем, как зажать (Рисунок I-3).

Рисунок I-2: Отметьте край каждого угла, чтобы скрыть любой зазор в стыке

Рисунок I-3: Нанесите небольшой слой столярного клея на лицевую сторону скоса

Шаг третий: выберите две секции молдинга для соединения. Если рама не имеет квадратной формы, это означает, что одна секция будет длиннее другой. Поместите более длинную часть справа, а более короткую слева, когда вы поместите их в зажим.

Шаг четвертый: поместите две секции в зажим лицевой стороной вверх. Приведите два митры в контакт друг с другом. Нажмите на пружинную кнопку и сдвиньте рукоятку зажима вперед, захватывая две секции (Рисунок I-4). Используя мягкую ткань, сотрите лишний клей, который выдавливается из шва.

Используя мягкую ткань, сотрите лишний клей, который выдавливается из шва.

Рисунок I-4: Нажмите на пружинную кнопку и сдвиньте ручку зажима вперед, чтобы зажать молдинг

Шаг пятый. Слегка ослабьте хомут и отрегулируйте соединение так, чтобы два скоса были выровнены, образуя идеальный угол (рис. I-5). Плотно затяните зажим.

Рисунок I-5: Отрегулируйте соединение так, чтобы два скоса были выровнены

Шаг шестой: Отрегулируйте глубину проникновения. Ослабьте ручку на балке и поднимите балку так, чтобы зажатый профиль поместился под ней (Рисунок I-6). Зажим имеет выступы на дне, которые торчат. Зажав молдинг под балкой, опустите балку, пока ограничитель глубины не коснется верхней части одной из стоек (Рисунок I-7). Затем затяните ручки, зафиксировав балку на месте. Ограничитель глубины может быть повернут в сторону для увеличения зазора.

Рисунок I-6: Поднимите балку так, чтобы зажатый профиль поместился под ней

Рисунок I-7: Опустите балку, пока ограничитель глубины не коснется верхней части одной из стоек

Шаг седьмой: Определите, использовать ли прокладку. Молдинги, которые могут опрокинуться или раскачиваться, когда лежат лицевой стороной вниз, нуждаются в прокладке для выравнивания и поддержки их (Рисунок I-8). Поверните зажатый молдинг лицевой стороной вниз и при необходимости вставьте прокладку между молдингом и основанием (Рисунок I-9).

Молдинги, которые могут опрокинуться или раскачиваться, когда лежат лицевой стороной вниз, нуждаются в прокладке для выравнивания и поддержки их (Рисунок I-8). Поверните зажатый молдинг лицевой стороной вниз и при необходимости вставьте прокладку между молдингом и основанием (Рисунок I-9).

Рисунок I-8: Молдинги, склонные к растрескиванию, нуждаются в прокладке для их поддержки

Рисунок I-9: Вставьте распорку между зажатым молдингом и основанием

Шаг восьмой: Загрузите V-образный гвоздь. V-образные гвозди из твердой древесины имеют красный цвет вдоль режущей кромки, а мягкие/средние V-образные гвозди — белые вдоль режущей кромки. Цветной край — это острый край. Важно, чтобы V-образный гвоздь был забит режущей кромкой по дереву. Вбивание V-образного гвоздя вверх дном приведет к его заклиниванию и смятию. Вставьте V-образный стержень вокруг магнитного наконечника острым краем V-образного стержня вниз. (Рисунок I-10).

Рисунок I-10: Установите V-образный стержень на магнитный наконечник острым/цветным краем вниз

Шаг девятый: Визуально выровняйте точку проникновения V-образного гвоздя. Поместите первый V-образный гвоздь примерно в четверти дюйма от шпунта. Поместите второй V-образный гвоздь примерно посередине между первым V-образным гвоздем и периметром рамы (Рисунок I-11). Крылья V-образного стержня должны проникать равномерно с обеих сторон сустава при опускании рычага.

Поместите первый V-образный гвоздь примерно в четверти дюйма от шпунта. Поместите второй V-образный гвоздь примерно посередине между первым V-образным гвоздем и периметром рамы (Рисунок I-11). Крылья V-образного стержня должны проникать равномерно с обеих сторон сустава при опускании рычага.

Рисунок I-11: Визуально совместите точку проникновения V-образного стержня

Шаг десятый: Нажмите на рычаг, вбивая V-образный гвоздь в дерево (Рисунок I-12). Нажимайте до тех пор, пока нижняя часть V-образного гвоздя не окажется на одном уровне с поверхностью дерева. Повторите для второго V-образного гвоздя в том же углу.

Рисунок I-12: Нажмите на рычаг, забивая гвоздь

Повторите для оставшихся трех углов кадра. Будьте осторожны при сборке остальных сторон. Вместо того, чтобы добавлять еще один раздел к уже присоединенным разделам, присоедините оставшиеся два раздела следующим. Если вы начали с размещения длинного отрезка с правой стороны тисков, то вторую половину рамы также нужно соединить, поместив длинную отрезок с правой стороны тисков, таким образом, вы получите две одинаковые половины рамы, которые можно правильно соединить.