Строение станка токарного – Устройство токарного станка

alexxlab | 21.04.2020 | 0 | Разное

Токарный станок по металлу: конструкция, параметры при обработке

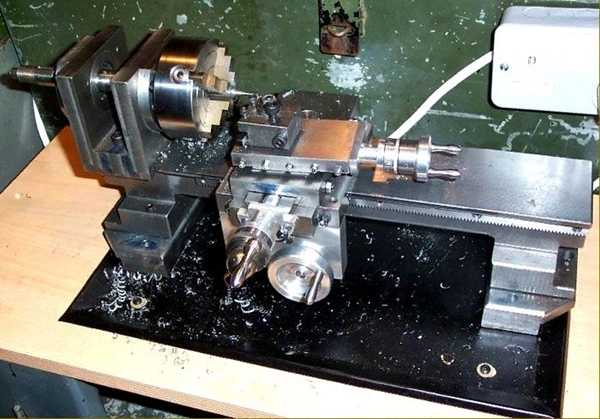

Устройство самого современного станка для токарных работ несмотря на многовековую историю развития и сегодня не сильно отличается от своих прародителей. Практически все приспособления по-прежнему основаны на принципе вращения обрабатываемой детали, зажатой в патрон с одной стороны, и заднюю бабку с другой. Такая компоновка применяется и для деревообрабатывающих станков, и для оборудования для обработки металла. При этом, токарный станок по металлу, несмотря на сложность конструкции, вполне реально собрать и в гаражных условиях, ведь, как показывает практика, ничего невозможного нет.

Теория станков и оборудования насчитывает несколько видов устройств для обработки металла которые могут именоваться токарным станком. Самым простым является токарно-винторезный вид устройства, в основе которого лежит принцип вращения обрабатываемой детали вокруг своей оси в горизонтальной плоскости. Обработка детали проводится резцом или другим приспособлением, рабочая часть которого способна передвигаться как вдоль детали, так и перпендикулярно оси вращения. Само устройство токарного станка по металлу имеет ряд элементов, имеющих специальное название, эти названия идентичны для всех конструкций оборудования.

Основные узлы

В состав конструкции входит два вида узлов те, без которых невозможна работа называются основными, те, которые можно опустить при создании или которые могут быть выполнены в виде дополнительного оборудования обычно именуются неосновными.

Станина

Станина самая массивная часть станка. Она выступает в роли несущей рамы, на нее крепится все оборудование. Это, должно быть массивное и прочное сооружение, по весу станина может достигать 70% массы станка. Вместе с тем, все элементы корпуса станины должны быть максимально точно подогнаны друг к другу и иметь жесткую фиксацию. Большая масса способствует уменьшению вибрации при работе, а точность дает возможность повысить качество обработки детали.

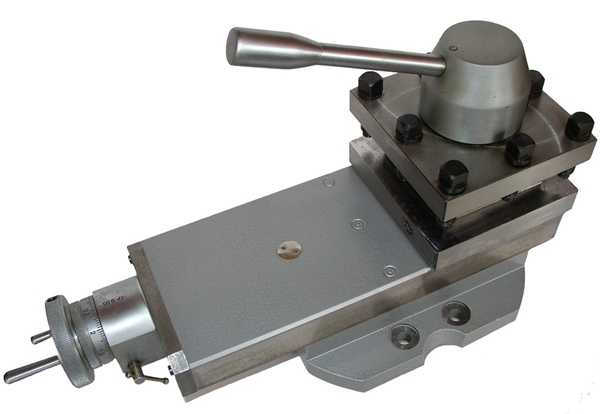

Суппорт токарного станка

Один из самых важных и сложных узлов. В промышленных моделях суппорт имеет несколько регулировок, позволяет перемещать резцедержатель как вдоль оси вращения детали, так и перпендикулярно ей. Подача резца может иметь и вертикальное направление. Для токарного станка, изготавливаемого своими руками этот узел обычно конструируют упрощенным – резец передвигается на салазках только горизонтально, поперек оси вращения детали. Поднятие и опускание осуществляется с последующей фиксацией при выключенном двигателе. А перемещение вдоль оси обычно осуществляется по резьбовой шпильке, установленной вдоль станины.

Вместе с тем, у многих умельцев упрощенная конструкция встречается только в первой собранной модели, в дальнейшем суппорт постоянно модернизируется и усовершенствуется. Но главной задачей этого узла остается все-таки надежная фиксация режущего инструмента и плавная его подача в ходе работы.

Передняя и задние бабки

Для того чтобы придать вращательное движение детали используется передняя бабка. Это сложная конструкция имеющая в своем составе узел фиксации детали, вал, на который крепится этот узел и коробку передач, для изменения скорости вращения. В промышленных станках коробка передач обслуживает не только вращающийся патрон с зажатой деталью, в ней имеется привод и для подачи суппорта. В мини станках, изготавливаемых своими руками передняя бабка, представляет собой вал с патроном для фиксации детали, с одной стороны, а с другой на него насажен шкив для ременной передачи. Вся эта конструкция помажена на пару подшипников и надежно зафиксирована на станине.

Задняя бабка представляет собой подвижный узел, в который крепится неподвижный конусный центр для поддержания детали на весу. Важным моментом выступает то, что центр задней и передней бабки находятся на одном уровне как в горизонтальной, так и вертикальной плоскости. Эти соосно расположенные детали позволяют с одной стороны обеспечить вращение детали вокруг одной оси, с другой обеспечить выполнение и других технологических операций токарных работ, например, сверление отверстий или нарезание внутренней резьбы.

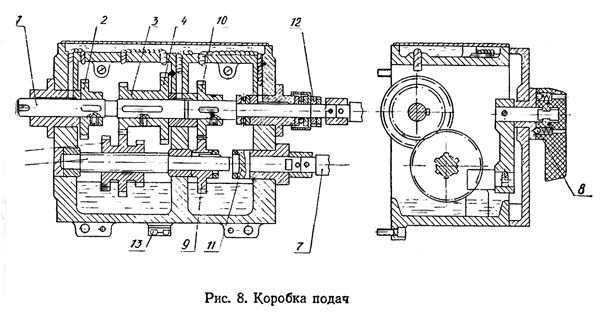

Коробка подач

В самодельных станках по металлу коробка передач часто конструируется как отдельный узел. Основная задача коробки передач обеспечить вращение шпинделя станка с заданной скоростью в нужном направлении. Коробка передач как уже упоминалось раньше может иметь привод еще и на суппорт, эта опция особенно важна при нарезке резьбы и получении максимально качественной обработанной поверхности. Конструктивно коробка может быть выполнена:

- В виде нескольких шестеренок на валах;

- В виде шкивов разного диаметра, на которые движение передается при помощи ременной передачи.

Для мини станков самым простым решением является использование двухскоростной электродрели в качестве привода – здесь в одном корпусе сразу совмещены и двигатель, и коробка передач.

Шпиндель

Шпиндель предназначен для надежной фиксации обрабатываемой заготовки. В таком токарном станке эту роль может выполнять:

- Токарный патрон промышленного производства;

- Планшайба;

- Цанговый патрон;

- Патрон от электродрели;

- Другие виды зажимных устройств.

Другие конструктивные элементы

Перечень узлов и элементов, предназначенных для обеспечения работы самодельного токарного станка по металлу может иметь много пунктов, но наиболее важные в нем будут:

- Салазки;

- Пиноль;

- Резцедержатель;

- Фартук.

Салазки

Салазки предназначены для плавного перемещения резцедержателя. Для самодельных мини станков обычно используются только поперечные салазки, по которым при вращении маховика происходит плавное движение резцедержателя перпендикулярно оси вращения шпинделя. Продольное движение осуществляется при помощи суппорта. Такое решение не дает возможности выполнять большое количество операций, поэтому при конструировании станка стоит предусмотреть еще и поперечные для более точной работы. Ну а для станков, претендующих на высокий результат, не помешают устройства для перемещения резца под углом в 45 градусов к оси вращения.

Пиноль

Используется для закрепления заготовки в задней бабке. Эта деталь должна иметь высокую прочность и надежность, поскольку испытывает постоянное трение о металл заготовки.

Резцедержатель

Назначение резцедержателя – фиксация режущего инструмента на салазках суппорта. В процессе работы в этот узел могут фиксироваться и другие типы инструмента, например, накатки и шарошки. Резцедержатель должен обеспечивать, с одной стороны, надежное крепление резца, а с другой, оперативное изменение положение инструмента относительно обрабатываемой поверхности.

Фартук

Назначение этого элемента конструкции – сбор металлической стружки. Он располагается под станиной и при обработке металла стружка падает на фартук, а не на пол.

Электрическое оснащение станка

К электрооборудованию токарно-винторезного станка относится основное оборудование – электродвигатель с пусковыми конденсаторами и блоком защиты. И вспомогательное электрооборудование – лампа освещения и другие элементы, например, вытяжной вентилятор.

Особе внимание в электрооборудовании следует уделить приборам защиты от поражения электрическим током. Здесь прежде всего необходимо установить реле защиты, сделать вывод защитного заземления и обеспечить пульт управления специальной большой кнопкой выключения электропитания. Наличие этих защитных устройств в составе электрооборудования важное требование правил техники безопасности при работе с таким травмоопасным оборудованием.

Процесс изготовления токарного станка по металлу своими руками, как и процесс промышленного производства имеет несколько этапов. Каждый этап по-своему важен, как важна и последовательность этапов при создании конструкции.

Начальный этап – проектирование. Он начинается с разработки концепции компоновки устройства, его технических параметров и создания технической документации.

Этап практического изготовления включает в себя разметку материала, резку, подгонку и создание первоначальной модели. Далее, идет процесс наладки и подгонки узлов и деталей. Так что говорить о конкретных сроках, за которые можно самостоятельно собрать рабочий токарный станок своими руками не стоит.

Проектирование и чертежи настольного токарного станка

Проектирование подобного рода изделий рекомендуется делать на основе тех задач, которые планируется выполнять на это оборудовании. Чаще всего за основу берутся простые, не требующие высокой квалификации и дорогостоящего оборудования виды работ:

- Гладкая черновая и чистовая обработка цилиндрических деталей;

- Точение ступенчатых фасонов заготовок;

- Обработка конусных поверхностей;

- Формирование уступов, канавок с прямыми и наклонными поверхностями;

- Расточка цилиндров и конусов;

- Нарезание различного вида резьбы;

- Обработка кромок отверстий;

- Формирование рифлёной поверхности;

- Отрезание заготовок.

Определяем необходимые размеры

Вторым важным моментом выступает то, каких размеров заготовки будут обрабатываться при помощи этого станка. Для того чтобы заниматься моделированием достаточно небольших размеров, этот вариант мини станка может иметь небольшие размеры, и целиком помещаться на обычном письменном столе.

Для оборудования, которое планируется применять для обработки заготовок диаметром 50 мм и длиной до 500 необходима будет станина минимальной длины в 750 мм. А для работы с заготовками большей длины потребуется еще и отдельное основание. Простой деревянный стол устройство массой 50-70 кг попросту не выдержит.

Создаем необходимую проектную документацию

Увы, без разработки чертежей при постройке станка своими руками не обойтись. В принципе профессионально вычерчивать все узлы и детали смысла нет, а вот сделать технический рисунок, в котором учесть расположение деталей, способ их соединения и крепления все-таки стоит. При разработке отдельно нужно просчитать размеры станины и всех деталей, которые будут собираться из металлопроката. На рисунках нужно отметить точки соединений, места сверления отверстий и способ фиксации отдельных подвижных узлов. В качестве отдельного документа нужно оформить кинетическую схему станка и схему подключения электрооборудования. Кинетическая схема подразумевает то, как будут расположены шестерни или шкивы коробки передач, и как будет осуществляться изменение скорости вращения шпинделя. А электрическая схема даст возможность правильно подключить электрооборудование.

Совет: отличным подспорьем в качестве наглядного пособия по разработке чертежей могут служить старые советские технические журналы для технического творчества.

Именно в них часто публиковались чертежи оборудования для оснащения домашней мастерской.

Выбор электродвигателя для станка

Среди узлов самодельного станка электродвигатель один из немногих элементов который все-таки придется приобретать в уже собранном виде. Для оснащения маломощных мини-станков для моделирования и несложных работ подойдут небольшие электродвигатели мощностью до 500 вт. Более мощные и высокооборотистые типы двигателей можно устанавливать на станки для серьезных гаражных работ. А вот что касается типа мотора, то здесь лучше отдать предпочтение асинхронным видам. Они надежны, неприхотливы к перепадам напряжения и изменению нагрузки при работе.

Двигатель от стиральной машинки

Токарный станок на основе дрели

Для небольших работ в формате настольного токарного станка может подойти и бытовая электродрель. Преимущество этой простой конструкции в том, что узел передней бабки имеет уже готовый вид с регулятором оборотов, переключателем скоростей (для двухскоростных моделей) и патроном для зажима заготовки. Минус этого варианта заключается в том, что фиксировать можно детали максимального диаметра 10 или 13 мм, это максимальный размер детали, которые можно зажать в сверлильном патроне.

Сборка узлов и механизмов станка производится в определенном порядке, позволяющем постепенно собрать нужную конструкцию и при этом в процессе работы избежать крупных ошибок. Рекомендуется начинать работы со сборки основания рабочего стола, станины и суппорта, передней и задней бабки, резцедержателя и установки дополнительного оборудования.

Рама стола

Настольный вариант токарного станка по металлу рекомендуется собирать на специально изготовленном для этого столе. Рамная конструкция из уголка 40х40 или 45х45 отлично выдержит массу станка в 50 и даже 70 кг. В качестве крышки лучше использовать массивную доску из твердых пород дерева толщиной 50 и более мм. Раму стола лучше сразу фиксировать сварным швом.

Станина и суппорт

Станину для небольших станков можно сделать из профильной или обычной толстостенной водопроводной трубы. Для массивных проектов, с мощным двигателем и патроном диаметром 100мм станину лучше собрать из тавра или швеллера.

Суппорт лучше сделать из массивного швеллера. Втулки для движения по направляющим изготавливаются из бронзы, а вот для перемещения суппорта привариваются усиленные гайки. При опоре суппорта на станину делается широкая шлифованная подошва. Поверхность скольжения смазывается литолом или солидолом.

Изготавливаем переднюю и заднюю бабки

Сборка этих узлов требует особой точности и аккуратности. Перед сборкой передней бабки проверяется параллельность оси вала и горизонтальной плоскости станины. Вал не должен иметь ни горизонтального ни вертикального биения. Подшипники жестко насаживаются на вал и также фиксируются на корпусе. Вращение вала должно иметь легкое и свободное. Корпус передней бабки лучше собрать из швеллера, при этом предусмотреть возможность доступа к подшипникам для смазки.

Задняя бабка проверяется на точность по центру пиноли и зажимного патрона. Корпус можно выполнить из профильной трубы. Фиксация пиноли осуществляется при помощи зажимных болтов.

Резцедержатель своими руками

Для резцедержателя нужно использовать металлические пластины толщиной не менее 10 мм. Классическая форма резцедержателя квадратная, сам резец фиксируется прижимными болтами. А собранный держатель прикрепляется к салазкам большим болтом, с приваренной к головке рукояткой.

Направляющие для станка

Направляющие могут быть выполнены из трубы диаметром 15 мм, квадрата 10х10 мм или круглого прута. В качестве вала подачи суппорта и салазок можно использовать шпильки диаметром 18 мм и более.

Что нужно учесть во время сборки?

Для всех видов самодельных станков использование сварных соединений используется как самое надежное. Однако при работе электросваркой металл может деформироваться, из-за чего точность может быть нарушена. Для того чтобы сварка была прочной и правильной рекомендуется сначала сделать несколько пробных швов и только после проверки приступать к окончательному соединению деталей.

Особенности работы на самодельных станках

Для успешной работы на любом оборудовании прежде всего необходим опыт. Поэтому прежде чем приступать к обработке ответственных деталей рекомендуется сначала опробовать оборудование и приспособления станка для простых изделий. Ведь обработка сложной детали, как правило, состоит из ряда простых операций выполнение которых позволяет получить из простой заготовки деталь сложной формы.

Техника безопасности

Приступая к работе нужно:

- Убедится в правильности установки заготовки и надежности фиксации резца;

- Проверить, что убраны все инструменты и посторонние вещи;

- Одеть защитные очки и опустить защитное стекло.

Во время работы:

- Нельзя прикасаться к вращающимся деталям;

- Снимать очки и убирать защитное стекло;

- Останавливать шпиндель рукой.

После окончания работ нужно обязательно обесточить станок и дополнительное оборудование.

Правильный уход за станком

Уход за оборудованием не требует сложных приспособлений и операций. Достаточно взять за правило работать заточенным инструментом, убирать после работы стружку и пыль, проводить хотя бы раз в месяц смазку трущихся поверхностей и если это необходимо менять масло в коробке передач станка.

vseochpu.ru

Основные части токарного станка

Pereosnastka.ru

Основные части и узлы токарного станка

Категория:

Токарное дело

Основные части и узлы токарного станкаТокарный станок, оснащенный специальным устройством для нарезания резьбы, называется токарно-винторезным.

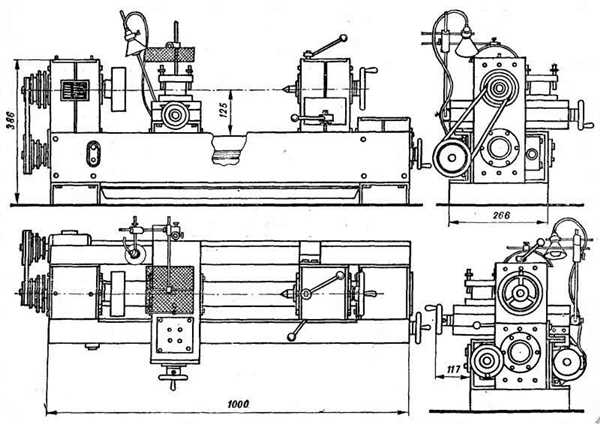

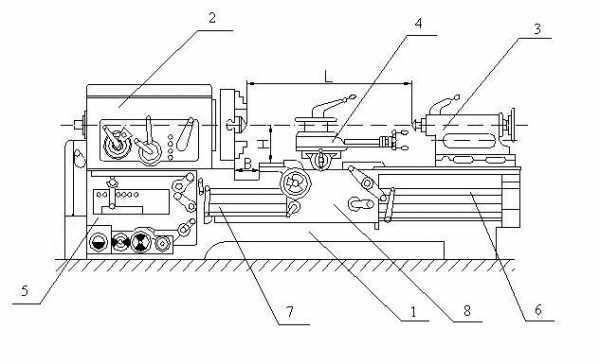

На рис. 1 изображен общий вид токарно-винторезного станка 1К62.

Станина — массивное чугунное основание, на котором смонтированы основные механизмы станка. Верхняя часть станины имеет две плоские и две призматические направляющие, по которым перемещаются суппорт и задняя бабка. Станина установлена на двух тумбах. Передняя бабка — чугунная коробка, внутри которой расположены главный рабочий орган станка — шпиндель и коробка скоростей. Шпиндель представляет собой полый вал. На правом конце шпинделя крепятся приспособления, зажимающие заготовку. Шпиндель получает вращение от расположенного в левой тумбе электродвигателя через клиноременную передачу и систему зубчатых колес и муфт, размещенных внутри передней бабки. Этот механизм называется коробкой скоростей и позволяет изменять частоту вращения (число оборотов в минуту) шпинделя.

Суппорт — устройство для закрепления резца и обеспечения движения подачи, т. е. перемещения резца в различных направлениях. Движение подачи может осуществляться вручную или механически. Механическое движение подачи суппорт получает от ходового вала или ходового винта (при нарезании резьбы).

Суппорт состоит из каретки, которая перемещается по направляющим станины, фартука, в котором расположен механизм преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта, механизма поперечных салазок, механизма резцовых (верхних) салазок, механизма резцедержателя.

Коробк а подач представляет собой механизм, передающий вращение от шпинделя к ходовому валу или ходовому винту. Она позволяет изменять скорость движения подачи суппорта (величину подачи). Вращательное движение в коробке подач передается от шпинделя через реверсивный механизм и гитару со сменными зубчатыми колесами. Гитара предназначена для настройки станка на требуемую величину подачи или шаг нарезаемой резьбы путем установки соответствующих сменных зубчатых колес. Задняя бабка предназначается для поддержания конца длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

1. ОБЩИЙ ВИД ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА 1К62: 1 — передняя бабка с коробкой скоростей, 2 — гитара сменных колес, 3 — коробка подач, 4 — станина, 5 — фартук, 6 — суппорт, 7 — задняя бабка, 8 — шкаф с электрооборудованием

Электрооборудование станка размещено в шкафу. Включение и выключение электродвигателя, пуск и остановка станка, управление коробкой скоростей и коробкой подач, управление механизмом фартука и т. д. производится соответствующими органами управления (рукоятками, кнопками, маховичками). Для закрепления заготовок на токарном станке применяют: патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки. Для контроля точности обработки деталей токарь использует штангенциркули, микрометры, калибры, шаблоны, угломеры и другие измерительные инструменты.

Читать далее:

Понятие о процессе образования стружкиСтатьи по теме:

pereosnastka.ru

Основные узлы металлорежущего токарного станка

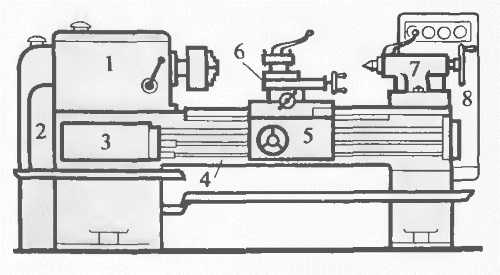

В токарном станке по металлу движение от электродвигателя к режущему инструменту и заготовке передается через определенные узлы и механизмы. На изображении универсального токарного станка показаны его основные части, отвечающие за точность и производительность токарной обработки.

| Позиция рисунка | Узел токарного станка | Функции |

| 1 | Станина | Соединяет в один агрегат все узлы станка, на ней жестко установлена передняя бабка, а также коробка подач. Станина имеет направляющие для перемещения задней бабки, суппорта с фартуком. |

| 2 | Передняя бабка | В ней расположен шпиндельный подшипниковый узел, отвечающий за фиксацию и вращение обрабатываемой заготовки. |

| 3 | Задняя бабка | Ее функция — в дополнительной поддержке консольной части обрабатываемой заготовки, в ее пиноль может устанавливаться режущий инструмент. Задняя бабка перемещается вдоль оси токарного станка по высокоточным направляющим станины. Также она передвигается и в поперечном направлении, позволяя обтачивать конические поверхности. |

| 4 | Суппорт | На нем установлен резцедержатель в котором крепится режущий инструмент. Суппорт также передвигается по направляющим жесткой станины при сообщении ему движения подачи. Каретка суппорта перемещается в поперечном направлении. |

| 5 | Коробка подач | Служит для передачи движения вращения от шпинделя к ходовым винту или валу. С помощью гитары зубчатых колес, находящейся внутри коробки, скорость вращательного движения может меняться, а это, в свою очередь, меняет величину подачи. |

| 6 | Ходовой вал | Сообщает суппорту поступательное движение при всех видах токарной обработки. |

| 7 | Ходовой винт | Используется при нарезании питчевой, модульной, трапецеидальной, конической, дюймовой, а также многозаходной резьбы. |

| 8 | Фартук | С его помощью вращение ходового винта/вала преобразуется в поступательное движение суппорта. |

Рассмотрим подробнее элементы универсального токарного станка.

Станина

Выполнена из серого чугуна (СЧ21-40, СЧ 32-52 и т.п.) или представляет собой стальную конструкцию, обеспечивает необходимую жесткость, виброустойчивость, прочность и несущую способность токарного станка. Станина оснащена призматическими направляющими, расположенными в горизонтальной плоскости. Размеры и форма их сечения разные и зависят от модели и мощности оборудования. Направляющие проходят термическую обработку и шлифовку, от их состояния зависит точность обработки деталей. Две тумбы корпуса станка включают в себя двигатель главного привода токарного агрегата (передняя тумба) и бак с СОЖ с насосной станцией для подачи охлаждающей жидкости в зону обработки резанием (задняя тумба).

Передняя бабка

В ней расположены:

- Сам шпиндель — полый цилиндр, установленный в подшипниках качения узла передней бабки. Основную радиальную нагрузку несет передний роликовый двухрядный подшипник, правильная регулировка которого (устранение излишнего люфта в опоре) — один из параметров, отвечающих за точность станка. Задние радиально-упорные подшипники шпинделя воспринимают осевые нагрузки. В шпиндель проходят длинные заготовки или прокат различного (круглого, квадратного, шестигранного, прямоугольного) сечения при изготовлени

i-perf.ru

Схема токарного станка

Токарные станки составляют основную часть станочного парка многих металлообрабатывающих предприятий. Токарные станки используются для обработки внутренних и наружных поверхностей тел вращения. Режущим инструментом выступают резцы, сверла, развертки, зенкера, метчики и плашки. При помощи специальных приспособлений, таких как планшайбы, на токарных станках можно обрабатывать сложные и неправильные формы. Использование специальных устройств расширяет возможности оборудования, позволяет выполнять многие другие операции машинной обработки металла.

Расположение шпинделя — вала, на котором закрепляется патрон с обрабатываемой заготовкой, определяет всю конструкцию станка. Более распространены станки с горизонтальным расположением шпинделя, ими являются токарно-винторезные, револьверные, лоботокарные станки. Вертикальный шпиндель имеют токарно-карусельные станки, они предназначены для обработки низких заготовок большого диаметра.

Строение токарно-винторезного станка

Токарно-винторезные станки имеют максимальные технологические возможности из всего оборудования этой группы, что позволяет их эффективно использовать для изготовления небольших серий изделий. Конструкция этих станков была разработана в первой половине XIX века и с тех пор были внесены только небольшие изменения, касающиеся автоматизации оборудования.

Рис.: 1 – передняя бабка с коробкой скоростей, 2 – гитара сменных колес, 3 – коробка подач, 4 – станина, 5 – фартук, 6 – суппорт, 7 – задняя бабка, 8 – шкаф с электрооборудованием.

Как и у большинства промышленного оборудования, основой этого станка выступает станина. Она выполняется литьем или сваркой и обязательно крепится к полу анкерными болтами. С левой стороны относительно рабочего на станине располагается передняя или шпиндельная бабка. Она представляет собой пустотелый корпус, в котором находятся, шестерни, шпиндель, подшипники, система смазки и переключения диапазонов. На передней панели бабки находятся многочисленные элементы управления станком. Шпиндель выходит из передней бабки в рабочую зону. На шпиндель устанавливаются приспособления для удержания заготовки, основная часть которых — патроны с разным количеством кулачков.

Ниже передней бабки располагается коробка подач. На её передней панели находятся регуляторы для управления подачей. Коробка подач передает вращение на фартук, располагающийся в центральной зоне станка, при помощи вала при обработке поверхностей или винта при нарезке резьбы. Винт располагается над валом, на большей части его длины нарезана червячная спираль. Вал имеет более короткую спираль червячной передачи, но большего диаметра. В фартуке находится механизм, который преобразует вращательное движение вала или винта в возвратно-поступательное движение суппорта.

Суппорт является элементом станка, на котором устанавливается основной инструмент. Нижние салазки суппорта перемещаются по продольным направляющим, расположенным на станине. Сверху находятся верхние салазки, они расположены перпендикулярно к нижним. Перемещающаяся по ним резцовая каретка имеет возможность повтора в горизонтальной плоскости. На ней находится резцедержатель, в котором закрепляется инструмент. Таким образом, конструкция суппорта и направляющих станины обеспечивает инструменту возможность продольного и поперечного движения, а также наклона относительно центра. Это позволяет обрабатывать инструментом цилиндрические и конические поверхности.

Суппорт является элементом станка, на котором устанавливается основной инструмент. Нижние салазки суппорта перемещаются по продольным направляющим, расположенным на станине. Сверху находятся верхние салазки, они расположены перпендикулярно к нижним. Перемещающаяся по ним резцовая каретка имеет возможность повтора в горизонтальной плоскости. На ней находится резцедержатель, в котором закрепляется инструмент. Таким образом, конструкция суппорта и направляющих станины обеспечивает инструменту возможность продольного и поперечного движения, а также наклона относительно центра. Это позволяет обрабатывать инструментом цилиндрические и конические поверхности.

На противоположной стороне станка, с правой стороны, располагается задняя бабка. При обработке длинных заготовок она используется как вторая точка опора, помимо шпинделя. Также на ней размещается инструмент, выполняющий сверление или обработку осевого отверстия в заготовке.

Кинематическая схема токарно-винторезного станка

Главное движение станка осуществляется односкоростным асинхронным трехфазным двигателем, в редких случаях многоскоростным.

Движение с двигателя передается на коробку скоростей посредством клиноременной передачи. В коробке скоростей находится 6-8 валов с зубчатыми колесами. Валы для удобства нумеруются римскими цифрами, первым идет вал со шкивом, далее по кинематике. Выбирая используемые передачи, можно регулировать скорость вращения шпинделя в широких пределах. На токарных станках можно получить более 20 различных скоростей вращения шпинделя с закрепленной на ней заготовкой. Для обратного вращения шпинделя предусмотрены две фрикционные муфты.

Перемещение фартука через коробку подач производится либо напрямую от шпинделя, либо через звено повышения шага, которое находится в коробке скоростей. Оно состоит из трех зубчатых передач, понижающих частоту вращения. Далее находится механизм реверса, который обеспечивает возможность перемещения фартука с суппортом в оба направления.

Коробка подач обладает двумя кинематическими схемами. Первая предназначена для формирования дюймовой резьбы, она содержит одну фрикционную муфту и передает вращение на ходовой винт. Вторая схема предназначена для обработки поверхностей, нарезки метрических резьб. Она передает вращение на ходовой вал. Управление второй цепью производится тремя фрикционными муфтами.

Ряд зубчатых передач находится в фартуке. Они преобразуют вращение вала и винта в передвижение суппорта. Отдельной частью кинематической схемы станка выступает механизм быстрого перемещения суппорта. Он приводится в действие дополнительным электродвигателем посредством ременной передачи.

Условия приобретения и заказ

Купить станок, посмотреть его в работе, ознакомиться со складом станков – Вы можете, связавшись с нашими менеджерами по телефонам 8 (4822) 620-620 или заказать обратный звонок.

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Если остались вопросы, заполните форму ниже:

stankomach.com

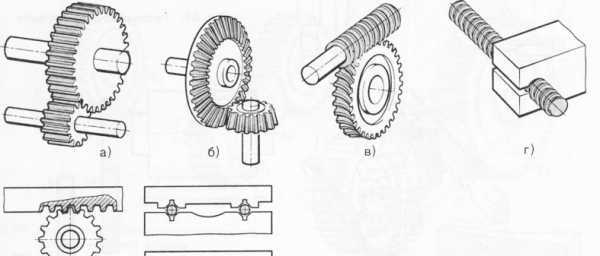

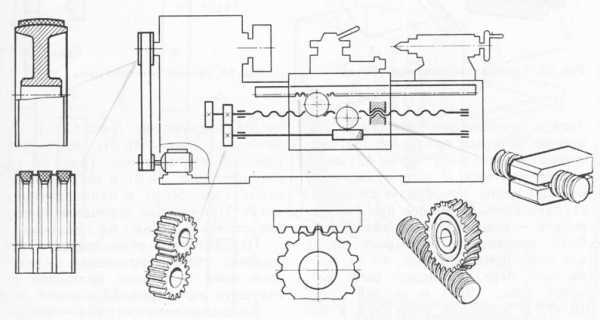

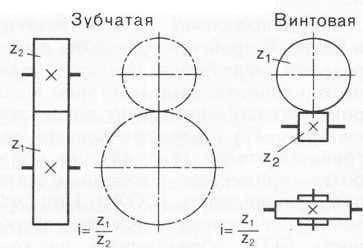

Устройство токарных станков Категория: Токарное дело Устройство токарных станковОсновные сведения о кинематике токарных станков. Кинематическая связь в токарных станках осуществляется посредством передач, с помощью которых вращательное движение с одного вала (рис. 49) передается другому II или вращательное движение преобразуется в поступательное. Наиболее простая передача — ременная, которая может быть плоскоременной (рис. 49, а) или клиноременной (рис. 49, б), кроме того, передача может быть зубчатой (рис. 49, в) и цепной (рис. 49,г). В коробках скоростей в основном применяют зубчатые передачи: цилиндрические (рис. 50, а), конические (рис. 50,6), червячные (рис. 50, в), винтовые (рис. 50, г), реечные (рис. 50) и шарикороли-ковые (рис. 50, е) в направляющих узлах. Применение передач в токарном станке показано на рис. 51.

Рис. 50. Виды передач в коробках сноростей

Рис. 51. Передачи, используемые в тонарном станне

Рис. 52. Различные виды передач

Рис. 53. Кинематичесная пара Кинематическая пара — соединение двух соприкасающихся звеньев, допускающее их относительное движение, например передача движения с вала / на вал II (рис. 53, а) или пре |

i-perf.ru

1. Устройство токарного станка

ЛАБОРАТОРНАЯ РАБОТА № 8

ИЗУЧЕНИЕ КОНСТРУКЦИИ ТОКАРНО -ВИНТОРЕЗНОГО СТАНКА

1К62

Цель работы:

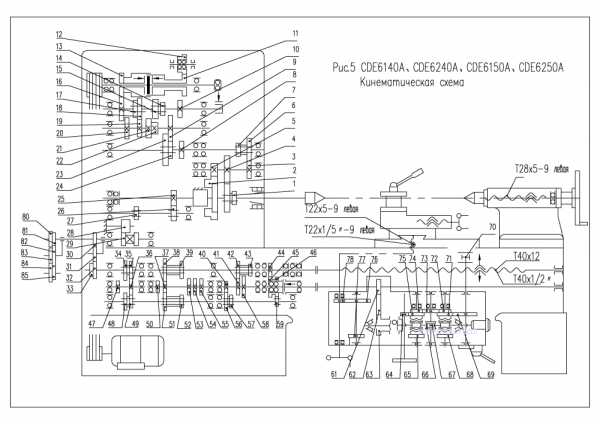

изучить конструкцию токарного станка на примере токарно-винторезного станка 1К62, научиться пользоваться кинематическими схемами и рассчитывать кинематические цепи движения.

Приборы, материалы, инструмент:

5.Методические пособия.

6.Плакаты.

7.Калькуляторы.

Задание:

1.Изучить конструкцию токарно-винторезного станка 1К62 по кинематическим схемам.

2.Рассчитать один из вариантов цепи главного движения (по заданию преподавателя).

3.Рассчитать один из вариантов цепи подач (по заданию преподавателя).

4.Оформить отчет о проделанной работе.

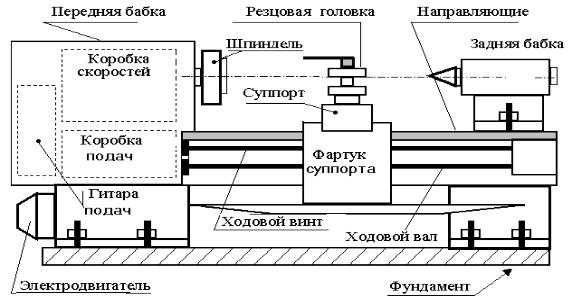

Основной деталью токарного станка является станина (рис.8.1), которая представляет собой массивную чугунную отливку коробчатого сечения, на которой монтируются все узлы станка.

Станина имеет две ножки (тумбы), которые прикрепляются к массивному бетонному фундаменту. На верхней части станка имеются направляющие, по которым перемещаются суппорт и задняя бабка.

Передняя часть станка называют передней бабкой – она представляет собой неподвижно закрепленную коробку скоростей со шпинделем, в котором закрепляют обрабатываемые детали.

Задняя бабка служит для поддержания правого конца длинных заготовок при помощи центра. В пиноли задней бабки можно закреплять также инструменты для обработки отверстий – сверла, зенкера, развертки. Пиноль может перемещаться в осевом направлении при помощи маховичка и винта, имеется стопорный механизм, фиксирующий пиноль. Заднюю бабку перемещают по направляющим вручную и закрепляют болтовым соединением.

105

Рис. 8. 1. Схема расположения основных узлов токарного станка.

Коробка подач получает движение от вала шпинделя через гитару подач. От нее получают движение или ходовой винт или ходовой вал, которые в свою очередь передают движение на суппорт станка.

Суппорт предназначен для закрепления и подачи режущего инструмента. Он обеспечивает перемещение инструмента вдоль направляющих станка и поперек направляющих. Кроме того, среднюю часть суппорта можно поворачивать на угол 450 и закреплять в требуемом положении. Верхнюю часть суппорта вместе с инструментом можно перемещать вручную. Продольное и поперечное движение можно осуществлять механически или вручную.

Рассмотрим далее подробно устройство токарного станка на примере наиболее массового станка 1К62.

Токарно-винторезный станок 1К62

Станок предназначен для выполнения разнообразных токарных работ и нарезания различных резьб.

Техническая характеристика станка

Наибольший диаметр обрабатываемой детали – 400 мм. Расстояние между центрами – 710, 100, 1400 мм. Диаметр отверстия шпинделя – 47 мм.

Частота вращения шпинделя – 12,5 – 2000 об/мин. Число ступеней коробки скоростей – 23.

Число подач – 42. Подачи на 1 оборот в мм:

продольные – 0,07 – 4,16, поперечные – 0,035 – 2,08.

106

Шаг нарезаемой метрической резьбы в мм – 1 – 192. Мощность электродвигателя – 10 кВт.

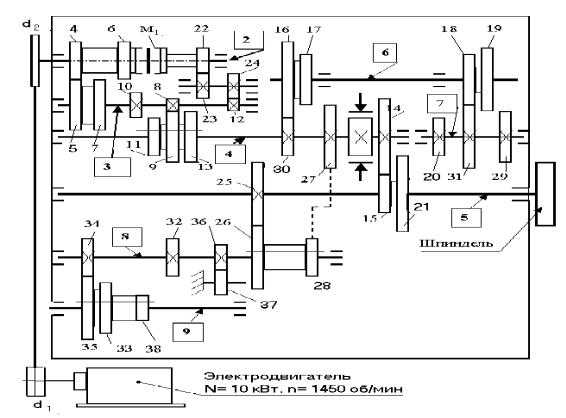

На рис.8.2 показана полная кинематическая схема станка. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя, расположенного в передней тумбе станины. Движение от электродвигателя передается посредством клиноременной передачи на первичный вал коробки скоростей (рис.8. 3

– более подробно).

На первичном валу – 2 установлена двухсторонняя многодисковая фрикционная муфта М1. Для получения прямого вращения шпинделя муфту смещают влево и тогда привод на шпиндель осуществляется по следующей цепи зубчатых колес: с вала 2 на вал 3 с 4 5 или 6 7. С вала 3 на вал 4 с 8 9, или 10 11, или 12 13. С вала 4 на вал 5 (шпинделя) с 14 15 или через перебор, состоящий из группы передач с двухвенцовыми блоками 16-17 и 18-19 и зубчатых колес 20-21.

Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче непосредственно с вала 4 на вал 5 и 24 варианта при передаче вращения через перебор.

Структурную формулу рассматриваемой кинематической цепи

сокращенно можно выразить: |

|

| |||

nш | = nдв | d1 | i к.с. , об/мин. | /8.1/ | |

d 2 | |||||

|

|

|

| ||

d1 = 254 мм – диаметр ведущего шкива ременной передачи, d2 = 142 мм – диаметр ведомого шкива,

nдв = 1450 об/мин – скорость вращения вала электродвигателя, nш – скорость вращения шпинделя,

iк.с. – передаточное число коробки скоростей.

107

Рисунок 8.2. Кинематическая схема коробки скоростей станка 1К62.

Рис. 8.3.Кинематическая схема коробки скоростей.

При положении зубчатых колес, изображенных на рис. 8.3 передаточное отношение главной цепи движения равно:

iк.с. = | 4 |

| 8 |

| 14 | = | 56 |

| 21 |

| 65 | = 0,99. | ||

|

|

|

|

|

|

|

| |||||||

5 | 9 | 15 | 34 | 55 |

| 43 | ||||||||

|

|

|

|

|

|

|

| |||||||

Аналогично можно рассчитать передаточные отношения коробки скоростей для всех вариантов главного движения. Значения чисел зубьев приведены в таблице 8.1.

Таблица 8.1 Числа зубьев зубчатых колес коробки скоростей станка 1К62

Номер | Число | Номер |

| Число | Номер | Число |

по схеме | зубьев | по схеме |

| зубьев | по схеме | зубьев |

4 | 56 | 16 |

| 88 | 28 | 45 |

5 | 34 | 17 |

| 45 | 29 | 45 |

6 | 51 | 18 |

| 22 | 30 | 22 |

7 | 39 | 19 |

| 45 | 31 | 88 |

8 | 21 | 20 |

| 27 | 32 | 28 |

|

|

| 108 |

|

| |

9 | 55 | 21 | 54 | 33 | 56 |

10 | 29 | 22 | 50 | 34 | 42 |

11 | 47 | 23 | 24 | 35 | 42 |

12 | 38 | 24 | 36 | 36 | 35 |

13 | 38 | 25 | 60 | 37 | 28 |

14 | 65 | 26 | 60 | 38 | 35 |

15 | 43 | 27 | 45 |

|

|

Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной подачи, поперечной подачи, ускоренного перемещения суппорта.

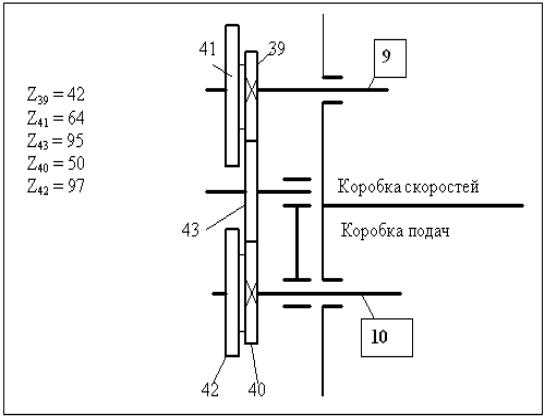

Вращение валу 8 передается от вала шпинделя 5 через зубчатые колеса 25 26 или при нарезании резьбы с увеличенным шагом – через колеса 27 28. С вала 8 на вал 9 движение передается через зубчатые колеса с 34 35 или с 32 33. Реверсирование ходового винта производится включением колес 363738. Далее движение подач из коробки скоростей передается на гитару подач (рис.12. 4). Зубчатые колеса 39 и 40 гитары подач жестко крепятся на валу 9 коробки скоростей, а блок 40-42 на валу 10 коробки подач. Изменение передаточного отношения гитары подач производится при переустановке зубчатого колеса 43. При точении и нарезании

метрических и дюймовых резьб в зацеплении находятся 39 43 40, а при нарезании модульных и питчевых резьб – 41 43 42.

109

Рис. 8.4. Кинематическая схема гитары подач.

При перенастройке гитары подач блоки 41-39 и 40-42 снимаются и переворачиваются. В случае нарезания точных резьб со специальным шагом настройка гитары осуществляется подбором чисел зубьев сменных колес из имеющегося набора.

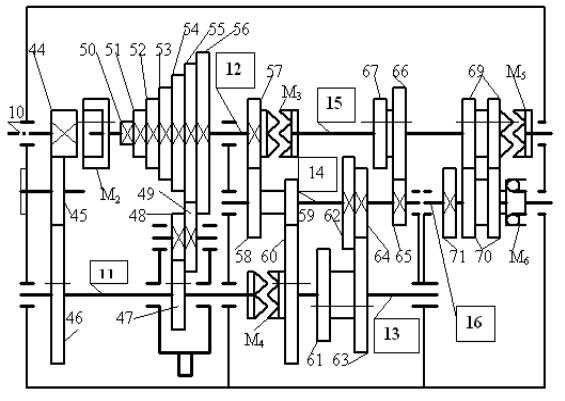

Коробка подач (рис. 8.5) имеет механизм с конусным блоком зубчатых колес 50-56 и четырехступенчатый множительный механизм.

Механизм с конусным блоком состоит из семи зубчатых колес, жестко закрепленных на валу 12 и накидного механизма с шестернями 47, 48, 49, который может перемещаться вдоль вала 11 по шлицам. Перемещая этот механизм вдоль вала 11 и, сцепляя накидную шестерню с одним из колес конусного блока, можно получить семь различных чисел оборотов.

Множительный механизм имеет два двойных блока зубчатых колес – 66-67 и 61-63, переключая которые, можно получить четыре различных числа оборотов.

Путем переключения муфт М2, М3, М4, М5 можно передавать вращение по различным кинематическим цепям.

При включении муфт М2, М3, М5 вращение с вала 10 передается непосредственно на ходовой винт. Такая настройка применяется при нарезании точных резьб со специальным шагом.

Рис. 8.5. Кинематическая схема коробки подач.

110

При включении муфт М2, М4 вращение с вала 10 передается через конусный механизм на вал 11, вал 12, затем через зубчатые колеса 61 64 или 63 67 на вал 14 и далее через 64 67 или 6567 на вал 15 и далее на ходовой винт при правом положении блока 69 или на ходовой вал при левом положении блока 69 (69 70) и через обгонную муфту М6 или 69 71, минуя обгонную муфту. При этом зубчатое колесо 46 выведено из зацепления.

При выключенной второй муфте и включенной четвертой движение на вал 13 может передаваться через 44 45, затем с 45 на 46 и далее как в предыдущем варианте.

При включенной муфте М2 и выключенной муфте М4 движение с вала 10 через муфту М2 передается на вал 12, затем через 57 58 и 5960 на вал 13 и далее по кинематической цепи с вала 13 на ходовой вал или винт.

В таблице 8.2 приведены числа зубьев зубчатых колес коробки подач, соответствующие их номерам по кинематической схеме.

111

Таблица 8.2 Числа зубьев зубчатых колес, соответствующие их номерам по

кинематической схеме

Номер | Число | Номер | Число | Номер | Число |

колеса | зубьев | колеса | зубьев | колеса | зубьев |

44 | 35 | 53 | 36 | 62 | 45 |

45 | 37 | 54 | 40 | 63 | 28 |

46 | 35 | 55 | 44 | 64 | 35 |

47 | 28 | 56 | 48 | 65 | 15 |

48 | 25 | 57 | 35 | 66 | 48 |

49 | 36 | 58 | 28 | 67 | 28 |

50 | 26 | 59 | 28 | 69 | 28 |

51 | 28 | 60 | 35 | 70 | 56 |

52 | 32 | 61 | 18 | 71 | 56 |

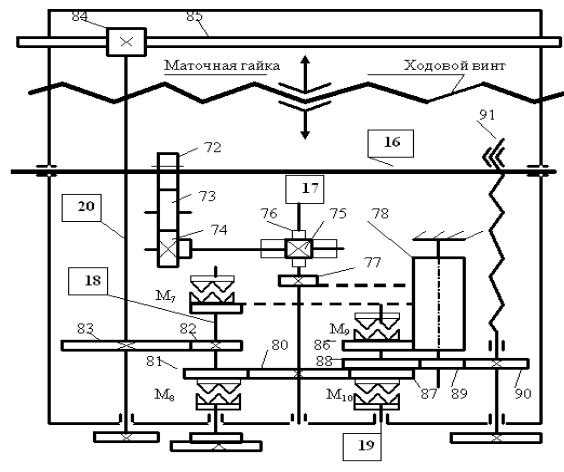

Механизм фартука суппорта расположен в корпусе, привернутом к каретке суппорта. Движение на суппорт передается через ходовой вал или ходовой винт, т.е. по винторезной цепи или цепи продольной и поперечной подач.

Винторезная кинематическая цепь включается от ходового винта маточной гайкой 68, которая закреплена в фартуке.

Для передачи движения от ходового вала используется механизм фартука (рис.8.6). По ходовому валу 16, вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала через пару зубчатых колес 73 74 и червячную пару 75 76 валу 17. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт М7 или М8. Тогда вращение от вала 17 передается зубчатыми колесами 777879 или 80 81 валу 18 и далее парой 82 83 на вал 20 к реечному колесу 84. Рейка 85 неподвижно закреплена на станине станка, поэтому реечное колесо, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом.

Поперечная подача и ее реверсирование осуществляются включением муфт М9 и М10. В этом случае через передачи 77 78 86

или 80 87 вращение передается валу 19 и далее через зубчатые колеса 88 8990 на винт 91, который сообщает поперечное движение суппорту.

Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу сообщается быстрое вращение от электродвигателя, установленного в правом конце станины, через клиноременную передачу. При этом механизм подачи не отключается, т.к. муфта М6 обеспечивает разъединение ходового вала с коробкой подач.

112

Рис.8. 6. Кинематическая схема механизма фартука.

В таблице 8.3 приведены числа зубьев зубчатых колес механизма фартука, соответствующие их номерам в кинематической схеме.

Таблица 8.3

Числа зубьев зубчатых колес механизма фартука, соответствующие их номерам в кинематической схеме

Номер | Число | Номер | Число | Номер | Число |

по схеме | зубьев | по схеме | зубьев | по схеме | зубьев |

72 | 27 | 78 | 45 | 84 | 10 |

73 | 20 | 79 | 37 | 85 | m = 3 |

74 | 28 | 80 | 40 | 86 | 37 |

75 | Z = 4 | 81 | 37 | 87 | 37 |

76 | 20 | 82 | 14 | 88 | 40 |

77 | 40 | 83 | 66 | 90 | 20 |

113

studfiles.net

разновидности, устройство, рекомендации по выбору

Как известно, работа с металлом требует определённых навыков и специального оборудования. Так, изготовление металлических изделий разной формы может производиться только на токарных станках по металлу. Однако перед эксплуатацией или починки в случае поломки, необходимо ознакомиться с устройством данного агрегата.Предназначение и разновидности токарных станков

Основная задача любого токарного станка — изготовление металлической детали необходимой формы. В этом специалисту помогают различные рычаги и крепления, расположенные на устройстве. Благодаря им, домашний мастер может без труда провести внутреннюю или наружную резьбу, изготовить сложные изделия или просто обработать заготовку.

Существует 2 разновидности токарных станков — это бытовые (домашние) и производственные изделия. Первый вариант представляет собой уменьшенную копию своего собрата с некоторыми ограничениями в функциональности. Вторая же разновидность устройств предназначена для работы с металлом на крупных предприятиях, где ежедневно изготавливается множество изделий различной формы.

Домашние устройства прежде всего отличаются габаритами. Но несмотря на ограниченную функциональность, их рабочий потенциал расположен на высоком уровне. Конечно, из-за своих размеров они могут работать только с небольшими заготовками, но в домашних условиях этого вполне достаточно.

Устройство токарного станка

В каждом изделии для работы с металлом имеется несколько важных деталей:- Станина.

- Передняя бабка.

- Задняя бабка.

- Шпиндель.

- Суппорт.

- Электросхема и электродвигатель.

Именно на них основывается работа токарного станка, поэтому данные компоненты следует рассмотреть более подробно.

Станина

Станину можно сравнить с материнской платой, что установлена в ПК. Именно на этот элемент тем или иным образом крепятся остальные детали. Поэтому станину можно смело называть базой токарного станка по металлу.

Форма данного элемента представляет собой своеобразный пролёт моста, который установлен на двух основаниях, соединяющихся между собой, и деталью с продольными стенками. Такая конструкция обеспечивает жёсткость установки и движение некоторых деталей при необходимости.

Устройство передней бабки

На левом конце станины имеется деталь, называющаяся передней бабкой. Данный элемент всегда имеет одну и ту же форму. Основная функция — придание заготовке вращение и удержание её во время работы. Соответственно, при необходимости скорость вращения должна регулироваться.

За это отвечает коробка скоростей, устанавливаемая на переднюю бабку. Благодаря рычагам, мастер может задать необходимую скорость оборотов шпиндельного узла. Узел подаёт сигнал на шпиндель, который вращается благодаря подшипникам.

Шпиндельный узел передней бабки — один из наиболее важных элементов. Низкое качество этой детали или выход из строя не дадут возможности обработать заготовку должным образом. Прямолинейность же и параллельность работы можно узнать по крайним направляющим станины.

Конструкция задней бабки

Компонент, именуемый задней бабкой, отвечает за фиксацию заготовок при их помещении в обработочный центр токарного станка. Также на неё можно закрепить различные инструменты и приспособления (свёрла, метчики, развёртки и т. д.). В отличие от передней бабки, задняя деталь может иметь несколько разновидностей. Например, на одних моделях имеется обычный, а на других — встроенный вращающийся центр.Если на заднюю бабку установлен обычный центр, то корпус монтируется на специальную плиту, которая, в свою очередь, устанавливается на направляющие. При этом в корпусе токарного станка по работе с металлом делается отверстие, по которому движутся пиноль и гайка.

Встроенные вращающиеся центры чаще всего устанавливаются на изделия с ускоренной обработкой металла. Из-за этого меняется форма и конструкция задней бабки токарного станка. Так, основные изменения будут в пиноли, где появится отверстие с подшипниками и коническими роликами. Именно в это отверстие будет установлен центр.

Осевое усилие при обработке металла берёт на себя упорный шарикоподшипник. Однако если втулка соединяется с пинолью специальным стопорящим приспособлением, вращения не будет. Это следует учитывать при выборе токарного станка по работе с металлом.

Описание шпинделя

Шпиндель — это резьбовой вал, имеющий отверстие в виде конуса. Важность данного элемента обосновывается тем, что многие компоненты токарного станка созданы именно для работы шпинделя. Отверстие в нём сделано для крепления различных инструментов, переднего центра и оправок.

Если данный элемент выходит из строя, обработка металла становится невозможной. Поэтому качество и исправность данного изделия — важный параметр для работы на токарном станке. Проверять наличие люфтов или лёгкой слабины необходимо постоянно.

Устройство суппорта

Эта деталь обеспечивает движение резцедержателя. При этом перемещение относительно оси может быть:

- Продольным.

- Поперечным.

- Наклонным.

Движение обеспечивается благодаря т. н. салазкам, которые устанавливаются на станину. Резцовые же головки фиксируются сверху суппорта.

Электросхема и электродвигатель

Работа всего устройства возложена на электрические компоненты, установленные в корпусе токарного станка. Как известно, электросхемы нужны для подключения, подачи и регулирования тока на определённые детали. В токарном же станке электрическая схема обычно работает от двигателя, имеющего короткозамкнутый ротор.Электродвигатель приводит в движение все компоненты агрегата. Определённые разновидности могут иметь несколько скоростей и, соответственно, регулировку оборотов. Благодаря этому можно более эффективно работать с металлом.

Рекомендации по выбору

Токарный станок — вещь недешёвая. Поэтому перед приобретением в первую очередь необходимо чётко обозначить бюджет и требуемую функциональность. Исходя из этого можно приступать к выбору модели.

Сразу стоит отметить, что не рекомендуется брать устройства для бытового пользования, которые уже были в употреблении. Однако если бюджет сильно ограничен, можно рискнуть. Главное, перед покупкой необходимо как следует протестировать устройство.

Итак, при выборе следует акцентировать внимание на следующих моментах:

- Тип токарного станка. В большинстве случаев вполне достаточно бытового (домашнего) типа. Однако если обработка заготовок будет проводиться ежедневно и в больших объёмах, рекомендуется обратить внимание на промышленные модели.

- Питающее напряжение. Наилучший вариант — приобретать изделия, работающие не от трёхфазной сети.

- Мощность. Для работы в домашних условиях вполне хватит станка с мощность в 1 кВт.

- Габариты. Громоздкое и тяжёлое оборудование наверняка придётся размещать на специальном укреплённом столе. Поэтому чем эргономичнее устройство — тем лучше. Конечно, не в ущерб функциональности.

- Максимальный диаметр обработки. От данного параметра зависят общие возможности по обработке заготовок.

- Дополнительные приспособления, расширяющие функциональность токарного станка.

- Наличие автоматического движения суппорта. Мастера токарного дела очень рекомендуют приобретать модели, где имеется автоматическое перемещение этого элемента.

- Количество рычагов и маркировка. Как правило, чем больше этих элементов — тем лучше. Однако также рекомендуется акцентировать внимание на наличие градиентной шкалы у рычагов, чтобы была возможность регулировки.

Стоит сказать, что среди подобных изделий лидирует отечественный станок «Корвет». Данная модель достаточно давно завоевала популярность и уверенно удерживает первое место по соотношению цена — качество.

Несколько советов по обслуживанию

Чем чаще использовать устройство, тем больше оно изнашивается. Продлить срок службы компонентов помогут несколько простых советов:

- Перед работой рекомендуется отрегулировать оборудование.

- После каждого использования следует продувать станок сжатым воздухом.

- Нелишним будет в свободное время чистить его от грязи.

- Все подвижные части необходимо постоянно смазывать. Для этой цели отлично подойдёт машинное масло.

- При деформации какого-либо компонента следует как можно скорее его заменить.

- Если станок не используется долгое время, не нужно забывать про него. Для поддержания работоспособности рекомендуется его включать время от времени.

Токарные станки обладают довольно сложной конструкцией. Особенно в этом плане выделяются массивные промышленные изделия. Тем не менее хотя бы приблизительно понять назначение тех или иных компонентов вполне возможно.

Как и в других случаях, знание устройства станков по работе с металлом, поможет понять его особенности. Кроме того, этот навык будет очень полезен при ремонте или обслуживании агрегата.

Оцените статью: Поделитесь с друзьями!stanok.guru

Станки токарной группы

9

1.Токарные станки 2

1.1. Устройство токарного станка 2

Рис. 1. Общий вид токарного станка модели 1К62 3

Рис.4 Схема привода подачи токарного Рис.5 Схема реверсивного 6

Рис.6 Схема установки сменных зуб- Рис.7 Схема коробки подач 7

1.2. Кинематическая схема токарного станка 9

1.3. Основные виды токарных работ 12

2. Токарные автоматы 17

3.Токарно-затыловочные станки 21

3.1 Основные сведения о затыловании. 21

3.2 Универсальный токарно-затыловочный станок 1Б811 22

4 Токарно-револьверные станки 23

4.1 Общие сведения 23

4.2 Токарно-револьверные станки с вертикальной осью револьверной головки. 24

4.3 Токарно-револьверный станок 1Г340П с горизонтальной осью револьверной головки 24

4.4 Мальтийский механизм. 26

5Лобовые токарные и карусельные станки 27

5.1 Лобовые токарные станки 27

5.2 Карусельные станки 27

6.Выполнение основных технологических операций токарной обработки. 31

6.1Обтачивание, подрезание и отрезание заготовок 31

Обтачивание гладких наружных цилиндрических поверхностей. 31

Обработка плоских торцовых поверхностей и уступов. 33

Вытачивание наружных канавок и отрезание. 38

6.2 Сверление и расверливание оверстий на токарном станке 38

Выбор режима резания при сверлении. 42

6.2 Зенкерование, развертывание и растачивание оверстий. 42

1.Токарные станки

1.1. Устройство токарного станка

Токарные станки разделяют на одношпиндельные, многошпиндельные, револьверные, карусельные, автоматы и полуавтоматы, многорезцовые, специализированные и др.

Каждый тип токарных станков имеет несколько моделей. Например, одношпиндельные токарно-винторезные станки выпускают моделей 1620, 1А62, 1К62, 1Е61МТ, 1В616 и т. д.; токарно-револьверные— моделей 1М36, 1336М и т. д.; многорезцовые полуавтоматы — моделей 1721, 1730, 1712П и т. д.; однорезцовые автоматы — моделей 1С616, 161А и т. д.

Рассмотрим устройство токарно-вннторезного станка модели 1К62 (рис. 1). Основные узлы станка: станина 15, передняя бабка 2 , задняя бабка 9, коробка подач 1 с ходовым винтом 13 и ходовым валиком 14, фартук 16 с механизмами подачи, суппорт 5 и электропривод. Кроме этих узлов станок имеет масляный насос для смазки механизмов станка, насос для подачи смазочно-охлаждающей жидкости и кнопочное или рычажное управление для пуска и остановки станка. Включение, выключение и реверсирование электродвигателя производится посредством реверсивного магнитного пускателя с помощью рукоятки.

Суппорт предназначен для закрепления резца и сообщения ему продольной или поперечной подачи. Основанием суппорта служат нижние (продольные) салазки (поз. 4, рис. 1), скользящие по направляющим станины токарного станка. Продольная механическая подача суппорта осуществляется включением рукоятки 17, а ручная — при помощи маховика 19. Укрепленный на суппорте резец будет при этом перемещаться параллельно оси шпинделя.

Для поперечной подачи суппорта вручную вращают рукоятку 18: при этом поперечные салазки вместе с верхней частью суппорта перемещаются перпендикулярно оси шпинделя, скользя по направляющим нижних салазок. На поперечных салазках закреплена поворотная часть суппорта с верхними салазками и резцедержателем 6. При необходимости верхние салазки можно повернуть на нужный угол при помощи поворотной части суппорта. Ручную подачу поворотной или верхней части суппорта осуществляют рукояткой 7.

Задняя бабка (см. рис. 1) служит для поддержания в центрах станка длинных деталей (L >> 4D), а также для закрепления режущего инструмента — сверл, зенкеров, разверток. Она состоит из чугунного корпуса, установленного на скользящей плите. В зависимости от длины обрабатываемой детали заднюю бабку устанавливают на станине в нужном месте при помощи соответствующих приспособлений.

В отверстие верхней части корпуса задней бабки вставляют пустотелый шпиндель — пиноль 8 с закрепленным в нем задним центром. При скоростном резании в пиноль вставляют вращающийся центр. Пиноль и задний центр можно перемещать в продольном направлении при помощи винта с маховиком 11. Закрепляют пиноль в определенном положении рукояткой 10.

Рис. 1. Общий вид токарного станка модели 1К62

1 – коробка подач; 2 – передняя бабка; 3 – рукоятка установки чисел оборотов шпинделя; 4 – нижние салазки суппорта; 5 – суппорт; 6 – резцедержатель; 7 – рукоятка подачи поворотной части суппорта; 8 – пиноль задней бабки; 9 – задняя бабка; 10 – рукоятка закрепления пиноли; 11 – маховик продольного перемещения пиноли; 12 – болт; 13 – ходовой винт; 14 – ходовой валик; 15 – станина станка; 16 – фартук; 17 – рукоятка включения продольной механической подачи; 18 и 19 – рукоятки продольной и поперечной ручной подач; 20 – рукоятка реверсирования шпинделя; 21 – рукоятка установки величины подачи.

При обтачивании конических заготовок корпус задней бабки станка можно смещать относительно основания в поперечном направлении посредством болта 12.

Главное движение и движение подачи осуществляются при помощи соответствующих приводов.

Привод главного движения (рис.2) состоит из электродвигателя 7, ременной передачи 2, коробки скоростей 4 и шпинделя 5. Вращение ведомого шкива трансмиссионного вала 1 – 1 передается коробке скоростей и шпинделю 5 (вал II–II). Коробка скоростей позволяет изменять числа оборотов шпинделя, обеспечивая наивыгоднейшие режимы резания.

Существуют два типа коробок скоростей — со ступенчатым и с бесступенчатым (плавным) регулированием чисел оборотов шпинделя.

Первые позволяют получить максимальное, минимальное и ряд промежуточных чисел оборотов, вторые — любое плавно изменяемое число оборотов.

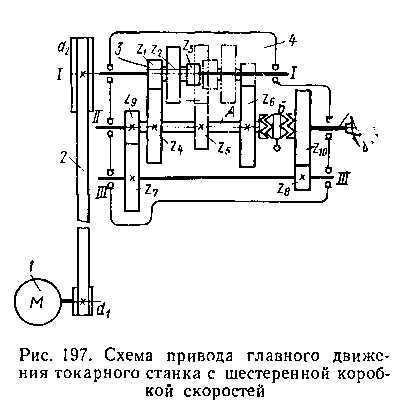

В токарных станках со ступенчатым регулированием числа оборотов шпинделя применяют шестеренные коробки скоростей (рис. 2) или ступенчатые шкивы. Привод главного движения шестеренной коробки скоростей компактнее других типов приводов. На валу I–I расположен подвижной блок 3

Рис. 2. Схема привода главного движения токарного станка с шестеренной коробкой скоростей.

из зубчатых колес z1 , z2 и z3. При помощи специальной рукоятки этот блок перемещается вдоль вала I–I и поочередно сцепляется с зубчатыми колесами z4, z5 или z6, неподвижно закрепленными на втулке А, свободно сидящей на валу II – II. Зубчатые колеса z9 и z10 находятся в постоянном зацеплении с колесами z7 и z8 перебора III – III шестеренной коробки. При включении кулачковой муфты Б влево перебор III – III выключается и шпиндель, в зависимости от положения подвижного зубчатого блока, получает три значения чисел оборотов — n1, n2 и n3.

Если число оборотов вала I – I обозначить n0, то

n1 = n0z0/z4, [1]

n2 = n0z2/z5, [2]

n3 = n0z3/z6, [3]

где z1/z4, z2/z5, z3/z6 — передаточные отношения.

При перемещении муфты Б вправо включается перебор III – III с передаточным отношением iпер =(z10/z8)х(z7/z9).

В результате шпиндель II – II получает еще три значения чисел оборотов.

Коробки скоростей

с перебором имеют несколько групп чисел

оборотов шпинделя. Значения чисел

оборотов шпинделя в каждой группе  изменяются

по геометрической прогрессии, знаменатель

которой

изменяются

по геометрической прогрессии, знаменатель

которой имеет следующие значения: 1,06; 1,12; 1,26;

1,41; 1,58; 1,78 и 2. Чем меньше

имеет следующие значения: 1,06; 1,12; 1,26;

1,41; 1,58; 1,78 и 2. Чем меньше ,

тем меньше разность между числами

оборотов в той или иной группе чисел и

тем, следовательно, легче выбрать близкое

к нужному число оборотов.

,

тем меньше разность между числами

оборотов в той или иной группе чисел и

тем, следовательно, легче выбрать близкое

к нужному число оборотов.

Преимущество привода главного движения с шестеренной коробкой скоростей — возможность передачи больших мощностей; при этом эффективная мощность на шпинделе при изменении его оборотов остается постоянной.

Рис. 3. Схема фрикционной бесступенчатой передачи Светозарова

Коробки скоростей с бесступенчатым регулированием чисел оборотов шпинделя имеют конические шкивы, фрикционные, электрические, электромеханические и гидравлические приводы.

В ряде новых токарно-винторезных станков числа оборотов шпинделя изменяются при помощи фрикционного привода системы Светозарова.

На рис.3 показаны три характерных положения, обеспечивающих максимальное – а, среднее – б и минимальное – в значения чисел оборотов шпинделя. Стальные фрикционные шайбы 1 и 3 с шаровыми поверхностями насажены на пустотелые валы II и I. Вал I посредством муфты соединен с валом электродвигателя, от которого получает вращение шайба 3 с постоянным числом оборотов (n1=const). Распорные пружины, расположенные внутри валов I и II, прижимают шайбы 1 и 3 к стальным каткам 2 и 4. Каждый из них при помощи специальных механизмов может плавно поворачиваться в вертикальной плоскости относительно оси О на определенный угол.

При включении электродвигателя шайба 3 передает вращение каткам 2 и 4 через фрикционную передачу, сообщающим это вращение шайбе 1. Число оборотов шайбы 1 зависит от отношения активных радиусов r1 и r2 и определяется по формуле

n2=n1 r1/r2. [4]

Изменяя положение катков, можно обеспечить плавное изменение чисел оборотов шпинделя между максимальным и минимальным значениями.

Бесступенчатый привод системы Светозарова позволяет получить диапазон регулирования чисел оборотов шпинделя: = nmax/nmin от 4 до 8. Применяя фрикционную передачу Светозарова в комбинации с трехступенчатой шестеренной коробкой скоростей, можно получить еще более широкий диапазон плавного регулирования чисел оборотов шпинделя.

Привод движения подачи предназначен для передачи движения от шпинделя к суппорту, а также для выбора величины подачи и изменения ее направления.

Движение привода подачи осуществляется от конечного звена привода главного движения — шпинделя. Зубчатое колесо реверсивного механизма насажено на шпиндель или на промежуточный вал, связанный со шпинделем отдельной зубчатой передачей. Иногда источником движения привода подач служит отдельный электродвигатель.

Рис.4 Схема привода подачи токарного Рис.5 Схема реверсивного

станка механизма токарного станка

Привод движения подачи токарного станка (рис. 4) состоит из реверсивного механизма 1, гитары 2 сменных зубчатых колес, коробки подач 3 с ходовым винтом 4 и ходовым валиком 5, фартука 6.

Реверсивный механизм предназначен для изменения направления вращения ходового винта или ходового валика, обеспечивая перемещение суппорта с резцом справа налево или слева направо.

Конструкция реверсивного механизма может быть различной. В токарных станках в качестве такого механизма чаще всего применяют трензель с цилиндрическими зубчатыми колесами (рис.5). Зубчатое колесо z1 закреплено на шпинделе I, а колесо z2 — на валу II, которым обычно служит вал гитары сменных зубчатых колес. Зубчатые колеса z2 и z3 свободно укреплены на пальцах III и IV обоймы 1 с рукояткой 2. Обойма установлена на валу II и при помощи рукоятки может поворачиваться относительно вала, занимая положение 3, 0 или 4. Колеса z2, z3 и z4 находятся в постоянном зацеплении друг с другом.

Если рукоятку 2 поставить в положение 3 (как показано на рис.5), то зубчатые колеса z1-z4 будут находиться в последовательном зацеплении и вал II получит вращение, обратное вращению шпинделя. Ставя рукоятку 2 в положение 4, вводим в зацепление колеса z1–z3–z4 и вал II получит то же направление вращения, что и шпиндель. В положении 0 рукоятки зубчатые колеса z2 и z3 выходят из зацепления с колесом z1 и вращение от шпинделя на вал II не передается — трензель выключен.

Рис.6 Схема установки сменных зуб- Рис.7 Схема коробки подач

чатых колес гитары. с накидной шестерней

Гитара привода подачи токарного станка представляет механизм, состоящий из набора сменных зубчатых колес и особого устройства, называемого собственно гитарой. Она позволяет изменять число оборотов привода подачи.

В токарных станках используют три способа установки сменных зубчатых колес гитары: одно-, двух- и трехпарную.

Наиболее часто применяемая двухпарная передача (рис.6) имеет четыре зубчатых колеса z1 — z4, которые передают вращение от вала I трензеля на вал II коробки передач. Зубчатое колесо г1 закреплено на валуI, а колесо z4 — на валу II; колеса z2 и z3 находятся на общей втулке со шпонкой и помещаются на пальце Б.

Для получения новых передаточных отношений межосевое расстояние изменяют перемещением пальца Б по прямолинейному пазу и поворотом гитары А относительно оси вала II по дуговому пазу. Передаточное отношение сменных зубчатых колес гитары

гит =

(z1/z2).(z3/z4) [5]

гит =

(z1/z2).(z3/z4) [5]

Коробка подач, расположенная с передней стороны станка под бабкой, позволяет переключением рычагов быстро изменять подачу. В токарных станках чаще всего применяют коробки подач с накидной шестерней (рис.7). Механизм представляет блок 2 зубчатых колес z1 — z6, насаженный на вал I. На валу I скользящей шпонкой закрепляют колесо z8 и обойму 1. Накидная шестерня z7 находится в постоянном зацеплении с колесом z8 и крепится в обойме 1. Передачу обычно осуществляют от ведущего вала I к ведомому II. Накидную шестерню можно сцепить с любым зубчатым колесом блока 2 поворотом обоймы 1 относительно вала II и перемещением ее вдоль вала в соответствующее фиксируемое положение.

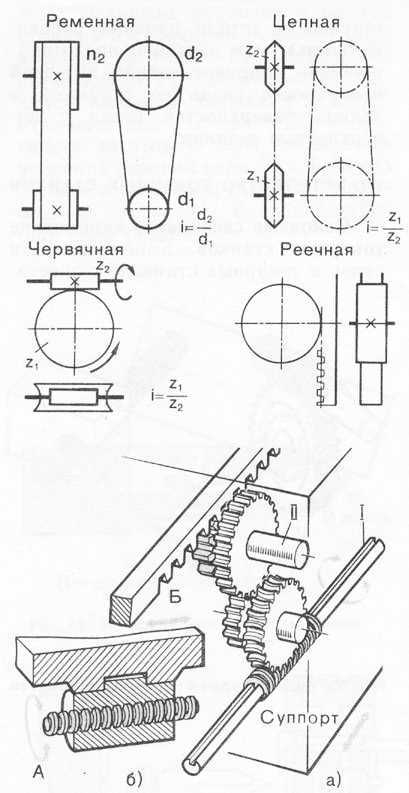

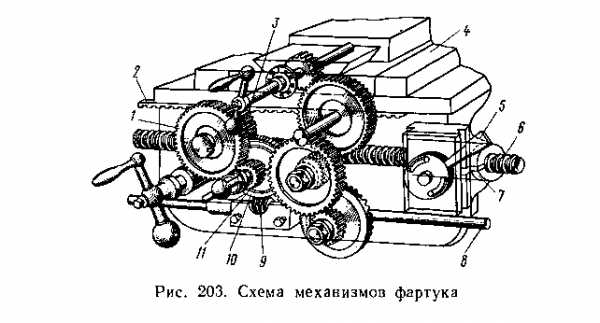

Рис.8 Схема механизма фартука

Фартук прикреплен к нижней части каретки суппорта. Заключенные в фартук механизмы подачи служат для преобразования вращательного движения, получаемого от ходового винта или ходового валика, в поступательное движение (подачу) суппорта, на котором закреплен резец. В фартуке имеется система червячных и зубчатых передач (рис. 8). При нарезании резьбы используют ходовой винт 6. При выполнении других токарных работ движение подачи осуществляется через ходовой валик 8, имеющий червяк 9 на скользящей шпонке. Червяк получает вращательное движение и, кроме того, может перемещаться вдоль валика. Вращение червяка передается червячному зубчатому колесу 10 и расположенному па одной оси с ним цилиндрическому зубчатому колесу 11, которое находится в зацеплении с колесом 1, передающим вращение соосному с ним колесу 3. Это колесо катится по неподвижной рейке 2, прикрепленной к станине токарного станка, заставляя перемещаться суппорт 4, связанный с фартуком. В результате вращательное движение ходового валика преобразуется в продольное поступательное движение суппорта.

Имеющиеся в фартуке механизмы могут преобразовывать вращательное движение ходового валика в поперечное движение резца.

При нарезании резьбы ходовой валик 8 отключается от остальных частей механизма фартука.

Ходовой винт 6 имеет разъемную гайку 7 (называемую маточной). При включении рукоятки 5 половинки разъемной гайки плотно охватывают вращающийся ходовой винт, вследствие чего гайка, а вместе с ней и суппорт осуществляют поступательное движение; при выключении рукоятки половинки гайки расходятся, освобождая винт и останавливая суппорт.

studfiles.net