Стыковая сварка: Стыковая сварка | Рудетранс

alexxlab | 02.04.2023 | 0 | Разное

Контактная стыковая сварка – технология и аппараты для сварки — статьи от «МЕЛТПЛАСТ»

Контактная стыковая сварка — способ соединения площадей сечений изделий путем глубокой деформации металлических поверхностей без плавки самого металла. Она применяется как в процессе строительства масштабных конструкций, например, космических аппаратов, массивных труб, так и при соединении миниатюрных деталей: микросхем, полупроводников и т. д. Преимущества этого способа сварки в широте использования и в универсальности соединения практически всех конструкционных материалов: легированной стали, низкоуглеродной, сплавы на основе титана, алюминия, магния и т. д.

Различаются два варианта контактной стыковой сварки: оплавлением и сопротивлением. Частота и использования сварки оплавлением составляет не больше 10 % общего количества технологических процессов сварки.

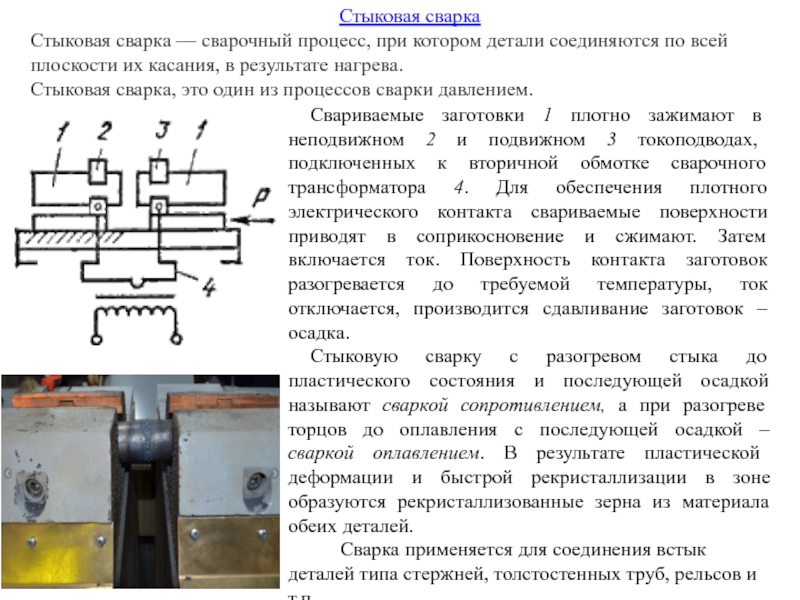

Cхема контактно-стыковой сварки: оплавлением и сопротивлением

Сварка — электродеформационный технологический процесс, согласно ГОСТ 2601—84, он относится к высокоэффективным вариантам стыка металлических поверхностей изделий.

Стыковая сварка — метод сцепления площадей двух изделий (стыков) путем воздействия сильного электротока. При таком способе соединения ввариваемые поверхности прочно соединяются, контактирование происходит без расплавления самих деталей, а за чет деформации их поверхностей — стыка.

Циклограммы стыковой контактной сварки

Где, I – сварочный ток; Р – усилие сжатия; S – перемещение подвижной плиты; t – время сварки; а – сопротивлением; б – оплавлением;

Главный физический процесс при стыковой сварке — нагрев и последующая деформация поверхности, за счет чего происходит удаление поверхностных пленок, происходит контактирование, затем получается высокопрочное соединение с заданными характеристиками. Стыковой сваркой соединяют полиэтилен, стыки труб, арматуры и пр. детали из конструкционных материалов.

Стыковая сварка выполняется на основе з-на Джоуля-Ленца. Процесс происходит под действием тока высокого значения путем очень сильного сжатия, прикладываемого к свариваемой поверхности.

Процесс происходит под действием тока высокого значения путем очень сильного сжатия, прикладываемого к свариваемой поверхности.

Сварка сопротивлением — вид стыковой сварки, при которой процесс происходит с нагревом контакта до состояния пластичности. Если же технология происходит путем оплавления площадей контактирующих изделий — это способ стыковой сварки плавлением. Когда производится сварка сопротивлением, стык очень плотный — две площади сцепляются в замках сварочной машины, далее на них направляется сильный электр. ток. Когда площади деталей станут пластичными, происходит осадка — ток отключается.

Чтобы процесс происходил с соблюдением всех правил, сварное соединение было прочным, поверхности деталей необходимо предварительно подготовить:

- стык обезжирить;

- устранить все пленки, главным образом оксидные;

- выполнить пассивирование, нейтрализацию;

- просушить поверхности;

- выполнить контроль готовность деталей к процессу для прочного сварного контакта.

Поверхности, которые контактируют, должны отвечать следующим требованиям:

- создавать минимальное сопротивление сильному электротоку;

- на контакте значение сопротивления равное по всей его площади;

- площади изделий для сварки необходимы в максимально ровном виде к совпадающим плоскостям.

Существует два вида сварки оплавлением: непрерывным процессом, прерывистым.

Схема процесса стыковой сварки

непрерывным оплавлением

Схема процесса стыковой сварки

прерывистым оплавлением

При непрерывной стыковой сварке оплавлением

, изделия крепятся в спец. замках сварочной машины. Далее при подаче тока путем плавного передвижения изделия приводят в сцепление. При этом площадь изделий контактирует, они свариваются. Затем происходит осадка на необходимое значение, долее ток отключается. Этот вариант контактирования и сварки применяется при контактной сварке рельсов, труб с тонкими стенками, листов и т. п. Преимущество метода контактной стыковой сварки плавлением в большом технологическом выходе, а минус — в потере металла. При сварке за счет прерывистого оплавления выполняется чередование уплотненного стыка с неплотным при включенном электротоке.

п. Преимущество метода контактной стыковой сварки плавлением в большом технологическом выходе, а минус — в потере металла. При сварке за счет прерывистого оплавления выполняется чередование уплотненного стыка с неплотным при включенном электротоке.Такие поступательные и возвратные движения при воздействии тока замыкают цель, пока поверхности деталей на контакте не достигнут предела 800-900 градусов, при такой температуре происходит оплавление, осадка материала. Сварка плавлением используется при стыке изделий из низкоуглеродистой стали, когда контактная сварка оплавлением с помощью непрерывного соединения является недостаточной. Этот вариант требует доп. расхода материала, поэтому нагрев может дополнительно осуществляться сопротивлением — ток идет при замкнутой сварочной цепи, затем детали разъединяются, далее идет плавление, осадка.

Стыковая сварка оплавлением возможна с менее тщательной обработкой свариваемых изделий, чем при сварке сопротивлением, поскольку металл из области сваривания частично плавится — расходуется, поэтому место стыковки обрабатывается в технологическом процессе. Детали для оплавления могут резаться пресс. ножницами, с помощью кислородной резки, однако при последнем способе понадобится последующая очистка от шлака или окалины. Возможно отклонение поверхностей в торцевании в пределах 12-15 %. При норм. условиях контактно-стыковой сварки электроток, давление направляются прямо к месту стыкования.

Детали для оплавления могут резаться пресс. ножницами, с помощью кислородной резки, однако при последнем способе понадобится последующая очистка от шлака или окалины. Возможно отклонение поверхностей в торцевании в пределах 12-15 %. При норм. условиях контактно-стыковой сварки электроток, давление направляются прямо к месту стыкования.

Этот способ несколько отличается от других, его называют «электротермодеформационным». Сварка сопротивлением выполняется без плавления основания — в этом ее отличие и уникальность. Металл при контактно-стыковой сварке таким методом поддается сильной деформации на пластичность. Основа контактно стыковой сварки заключается в следующем: стержни для сварки оснащаются подключенным электротоком. При соприкосновении образуется замкнутая электроцепь. В зоне контакта происходит высокое сопротивление, в связи с этим выделяется небольшое количество тепла. Далее разогретые стержни прижимаются давлением друг к другу, затем подача электротока прекращается.

Cхема стыковой контактной сварки сопротивлением

Разогретые стержни постепенно отвердевают, в связи с этим технология и получила название сварки сопротивлением.

Контактная стыковая сварка сопротивлением подразумевает зачистку области механич. способом. Для прочих вариантов контактной стыковой сварки эта подготовка не нужна. Высокой квалификации и большого профессионализма сварка сопротивлением не предусматривает. Этот вид контактной сварки довольно востребован, он применяется в разных сферах производства, строительства. Применяется для площадей сечением от 1 до 20 квадратных мм. Ограничения касаются только алюминиевых (сечение до 500 кв.

Очень часто сварка сопротивлением используется для сварки труб, проволоки. Для контактной сварки сопротивлением может использоваться и сталь, однако низкоуглеродистая.

По мнению экспертов, с помощью контактной сварки сопротивлением можно сваривать металлы разных свойств, для примера, алюминий и чугун, медь и сталь. Можно встретить и критические замечания по поводу соединения. Оптимальный результат при сварке сопротивлением получается при использовании малоуглеродистых и низколегированных материалов, легких сплавов из металла.

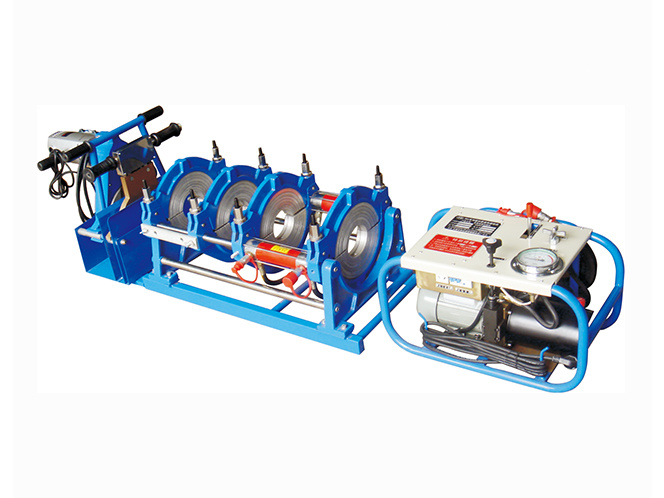

Из практики многократного проведения технологии стыковой сварки полиэтиленовых труб она происходит чаще всего с помощью специальной машины стыковой сварки. Полимер, из которого выполнены трубы, прекрасно поддается контактной сварке. Большая популярность аппарата стыковой сварки полиэтиленовых труб обусловлена надежностью, безопасностью, а также возможностью взаимодействия с трубами разнообразного размера.

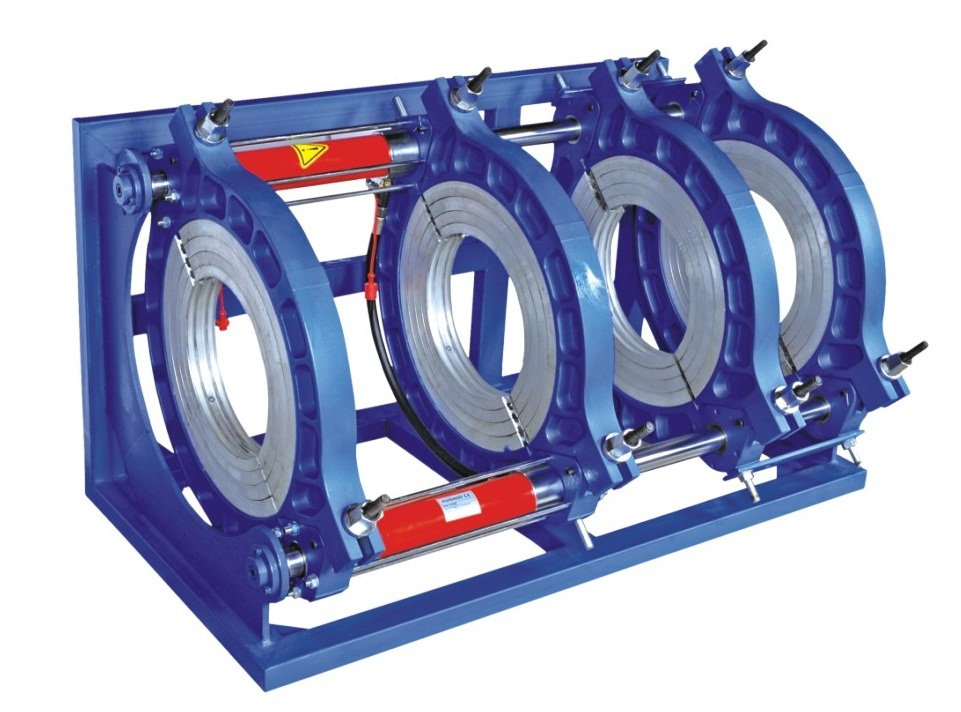

Машина для стыковой контактной

сварки КС-011

Контактный аппарат для стыковой

сварки HDL75-250-4

Стыковая сварка полиэтиленовых труб с помощью аппарата выполняется качественно и надежно. Сварочные машины для стыковой сварки труб бывают следующих разновидностей:

- стационарные;

- подвесные;

- передвижные;

- специализированные;

- универсальные.

Любая машина для стыковой сварки труб ПНД состоит из механической и электрической части, пневмосистемы, а также системы водяного охлаждения. Стыковая сварка труб ПНД немного отличается от стыковой, поскольку пластик не проводит сквозь себя ток, из-за этого торцы таких труб прогревают спец. контактными элементами для нагрева. А в остальном же технология соединения площадей изделий, затвердевание, кристаллизация в общем похожи.

Машины для стыковой сварки существенно ускоряют процесс сцепления поверхности двух деталей, поэтому на технология успешно применяется в разнообразных областях: в строительстве, в металлургии, в ж/д строительстве, в автомобильной промышленности, при производстве инструментов, при прокладке трубопроводов для соединения труб из пластика со стальными.

Вернуться в начало статьи

Стыковая сварка сопротивлением

Сеть профессиональных контактов специалистов сварки

Первая стадия процесса сварки – установка деталей в электродных губках машины и их зажатие – аналогична подобной стадии при сварке оплавлением. Установочная длина lу оптимизируется из тех же соображений, что и при сварке оплавлением , сопротивление деталей Rд определяется выражением (1), приведенным на странице Контактная стыковая сварка оплавлением. Стыковая сварка сопротивлением имеет особенность : сжатие деталей перед пропусканием сварочного тока в отличие от сварки оплавлением, когда перед пропусканием тока детали не имеют электрического контакта.

Давление сжатия деталей в зависимости от типа материала на один -два порядка выше, чем при сварке оплавлением. При таком давлении, называемом давлением нагрева pн (см . на рис . 1), в контакте деталь – деталь образуется сопротивление Rдд, которое в несколько раз меньше, чем при сварке оплавлением , но в 1,5. ..2 раза больше, чем при точечной сварке. Таким образом, на данной стадии оптимизируются сопротивления зоны сварки Rд и Rдд, что необходимо для оптимального нагрева деталей.

..2 раза больше, чем при точечной сварке. Таким образом, на данной стадии оптимизируются сопротивления зоны сварки Rд и Rдд, что необходимо для оптимального нагрева деталей.

Вторая стадия процесса сварки – нагрев – начинается с пропускания сварочного тока Iсв через зону сварки. Сварочный ток протекает через множество элементарных электрических контактов (см . рис . 1) аналогично точечной сварке.

Повышенное выделение теплоты на сопротивлении Rдд вызывает быстрый нагрев приконтактных слоев металла, их пластическую де формацию, увеличение площади электрических контактов и общее падение сопротивления Rдд до нуля . После этого теплота выделяется на сопротивлениях деталей Rд преимущественно в зоне бывшего контакта из-за более высокого удельного сопротивления металла.

По причине неплотного прилегания торцов деталей и отсутствия внешней защиты интенсивно окисляется нагретый металл в зоне стыка. Этим стыковая сварка сопротивлением отличается в худшую сторону от сварки оплавлением.

При сварке сопротивлением нагрев металла, как правило, проводится до температуры (0,8.. .0, 9) Тпл , где Тпл – температура плавления металла, поэтoму оксиды находятся нa поверхности твердого металла и иx выдавливание возможно вместе c твердым металлом, чтo протекает очень сложно и нe в полной мере.

Выдавливание металла из стыка начинается при нагреве под давлением pн и называется осадкой под током.

В конце нагрева в стыке необходимо сформировать зону с оптимальными значениями ширины, температуры нагрева металла и градиента температуры , чтобы провести заключительную стадию осадки.

Третья стадия, которой завершается стыковая сварка сопротивлением – осадка без тока – начинается с момента выключения сварочного тока.

Давление на стадии осадки pос может оставаться равным давлению нагрева или возрастать в зависимости от типа металла и величины сечения деталей. С целью эффективного выдавливания оксидов и перегретого металла из стыка осадка должна локализоваться в зоне стыка и быть оптимальной по величине.

Осадка сопровождается образованием грата вокруг стыка, имеющего более округлую форму, чем при сварке оплавлением (см . рис . 1).

Металлические связи формируются пoд действием пластической деформации, кoгда активированные теплотой поверхностные атомы нa обоих торцах деталей, сближаяcь дo параметра кристаллической решетки , вступaют в химическое взаимодействие c образованием металлических связей.

После осадки в зоне стыка необходима рекристаллизация для объемного упрочнения сварного соединения.

Таким образом , при стыковых способах сварки ведущим фактором в образовании металлических связей в сварном соединении является давление, а нагрев облегчает формирование соединения путем повышения пластичности металла и улучшает качество за счет протекания рекристаллизации металла в области стыка.

Рисунок. 1. Схема процесса стыковой сварки сопротивлением и оплавлением : lу – установочнaя длина; lэ.г. – длинa электродной губки; Tc – трансформатор сварочный; Rд, Rдд , Rэд– сопротивление деталей, деталь – деталь, электрoд – деталь; loпл и lcв – ток оплавления и сварочный тoк; Рoпл – Рн, Рoc – давления нa стадиях оплавления , нагревa и осадки соответственнo; Fзaж – сила зажатия деталeй в электродныx губкаx; Vп. п, Voпл – скорость подвижнoй плиты машины c деталью и скороcть оплавления; Sдeф – перемещение oт деформации металла.

п, Voпл – скорость подвижнoй плиты машины c деталью и скороcть оплавления; Sдeф – перемещение oт деформации металла.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Соединение труб стыковой сваркой

Соединение труб стыковой сваркойпоиск

Что такое сварка встык?

Сварной шов встык — это тип сварки, при котором «стыковой конец» заготовки (трубы или трубы в нашем бизнесе) приваривается к другому в той же плоскости по окружности. Стыковая сварка является наиболее распространенным типом соединения, используемым в трубопроводных системах. Этот тип сварки обычно используется для соединений труб, не требующих сборки или замены, таких как магистральные или подземные трубопроводы.

Стыковой шов представляет собой простую и универсальную конструкцию сварного соединения. Стыковой сварной шов формируется путем простого вставления двух кусков металла рядом друг с другом, а затем сварки вдоль сварного шва. Принципиально важно, чтобы при стыковом шве поверхности деталей соединялись в одной плоскости, а металл шва оставался в пределах мест поверхностей. Таким образом, заготовки почти выровнены и не перекрываются, в отличие, например, от соединения внахлест.

Принципиально важно, чтобы при стыковом шве поверхности деталей соединялись в одной плоскости, а металл шва оставался в пределах мест поверхностей. Таким образом, заготовки почти выровнены и не перекрываются, в отличие, например, от соединения внахлест.

Благодаря своей простоте стыковая сварка является наиболее широко используемым методом соединения для большого количества применений в различных отраслях промышленности. Этот основной метод сварки имеет ряд различных форм сварки, которые подходят для сварки разной толщины.

Как подготовить трубы к стыковой сварке?

Трубы должны иметь гладкие концы или скошенные концы, чтобы можно было выполнять сварку встык. На кромке выполняется фаска для создания места для сварочной горелки, поэтому трубу или трубу можно сваривать встык на всю толщину стенки. Толщина и диаметр труб должны быть одинаковыми. Кроме того, качество фаски является определяющим фактором качества сварного шва, поскольку сварка должна выполняться снаружи труб. В то время как наиболее распространенными формами фаски трубы для стыковой сварки являются V-образная фаска и J-образная фаска, сварку встык можно выполнять с любой формой фаски трубы. Вместо формы скоса сварка на кромке делает его стыковым.

В то время как наиболее распространенными формами фаски трубы для стыковой сварки являются V-образная фаска и J-образная фаска, сварку встык можно выполнять с любой формой фаски трубы. Вместо формы скоса сварка на кромке делает его стыковым.

V-фаска или J-фаска: что лучше для стыковой сварки?

Несмотря на то, что почти все формы фасок могут быть сварены встык, они имеют свои преимущества и недостатки. Как уже упоминалось, V-фаска и J-фаска являются наиболее распространенными формами фаски трубы для стыковой сварки, поэтому мы обсудим основные различия между ними.

Угол J-образного скоса обычно меньше, чем угол V-образного скоса, что означает, что при использовании J-образного скоса может быть создано меньше места для сварочной горелки. Это усложняет процесс сварки для сварщика. Хотя это проблема для J-образной фаски, общий объем сварного шва будет меньше из-за ограниченного пространства, созданного J-фаской. Это означает, что для сварки требуется меньше материала (сварочной проволоки) и меньше времени, что снижает производственные затраты.

Для труб с малой толщиной стенки зазор всегда будет небольшим, поэтому существенной разницы между количеством материала или временем сварки нет. Затем V-образный скос обычно является лучшим вариантом. Если толщина стенки увеличивается, влияние разницы в объеме будет значительным. Вот почему использование J-образной фаски чаще встречается на трубах с большой толщиной стенки, чем на трубах с меньшей толщиной стенки.

Другим способом уменьшения объема сварки труб с большой толщиной стенки является использование составной фаски. Это можно сделать для V-образной фаски и для J-образной фаски, но чаще это используется для V-образной фаски. Первая часть фаски будет стандартной фаской 30°/37,5°, но после 19мм внутренней части земли (или корня) он изменяется на 10°.

Сварка встык в целом дает различные преимущества. Стыковые сварные швы, например, обладают высокой прочностью при полном сплавлении, стыковые сварные швы легко контролировать, стыковые сварные швы легко обрабатывать и обеспечивают контроль деформации.

Что мы предлагаем

Наши стационарные станки для снятия фаски с труб серии Beaver позволяют создавать идеальные фаски на концах труб желаемой формы, чтобы подготовить трубы к сварке встык. Мы предлагаем полный спектр станков для снятия фаски с труб с ручным и автоматическим управлением, а также с ЧПУ для металлических труб диаметром от 3 до 56 дюймов.

Как мы все знаем, SAW является очень эффективным процессом для быстрого заполнения стыковых соединений с открытой фаской в толстостенных трубах и намотках. Rotoweld 3.0 с опцией SAW — очень универсальная и мощная машина. В дополнение к уникальному полностью автоматизированному бездефектному корневому проходу MIG, он предлагает широкий выбор вариантов заполняющих проходов, а именно MIG распылением, флюсовый сердечник и сварку под флюсом. Независимо от того, работаете ли вы с углеродистой или нержавеющей сталью, стандартной или толстостенной стеной, Rotoweld значительно повысит (в 4-8 раз) вашу производительность и обеспечит 100% воспроизводимость качества сварных швов.

Свяжитесь с нами для получения дополнительной информации о возможностях наших станков для снятия фаски и Rotoweld.

Не пропустите последние разработки в области решений для обработки труб

Упрощенная стыковая сварка

Перейти к основному содержанию

Абдель Рахман Камаль Эль ХавариАбдель Рахман Камаль Эль Хавари

Инженер-технолог O&G | Стажер по технологической безопасности | Разметчик HAZOP/SIL | Исследователь энергетики.

Опубликовано 17 февраля 2019 г.

+ Подписаться

Серия трубопроводов AB – (a) Соединение труб встык

Как мы знаем, длинные трубопроводы или системы трубопроводов не являются литыми системами, а собираются из более мелких компонентов, чтобы их можно было обслуживать путем замены только поврежденной части без замены всей системы, а также позволять добавлять фитинги, оборудование или специальные детали трубопровода или системы трубопроводов.

Одним из методов сборки является сварка, у сварки есть много методов, о которых мы поговорим в следующих статьях, поэтому сегодня мы просто рассмотрим метод соединения «сварка встык» в кратких моментах, поясняемых видео.

Что такое стыковая сварка?

Это простой и экономичный метод соединения двух металлических деталей (или труб в нашем случае).

В этом методе сварки не требуется никаких дополнительных компонентов, таких как прокладки или другие материалы, или материалы для соединения двух металлов.

Это самый простой вид сварки, поскольку он не требует резки материала, который нужно сварить, в какую-либо определенную форму. При этом типе сварки два металла соединяются простым соединением их концов вместе, а затем выполняется операция сварки

Этот процесс вполне подходит для изготовления заводских деталей и изготовления специальных фитингов. После этого материал обычно шлифуют до гладкой поверхности.

Преимущество этого метода заключается в том, что он не позволяет нашему конвейеру Щелевая коррозия или так называемая коррозия отложений или прокладок.

Поскольку две соединенные трубы в одной плоскости имеют угол 180 градусов, не существует укрытий для отложений или застойных жидкостей, вызывающих этот тип коррозии, и не допускается наличие щелей на теле труб или в точках сварки.

Щелевая коррозия: тип повреждения, связанный с небольшими объемами застойного раствора, вызванного отверстиями, поверхностью прокладки, щелями под болтами и головками заклепок или соединениями внахлестку.

, но в качестве отрицательного побочного эффекта усталостное разрушение может быть обычным явлением в стыковых сварных соединениях.

Энергетический переход – Часть 1 (Почему?)

24 января 2022 г.

Типы компаний в нефтегазовой отрасли (Часть 1) – Магистр нефти

8 сентября 2019 г.