Стыковка труб: разновидности соединений и их характеристики

alexxlab | 15.08.2018 | 0 | Разное

Сборка стыков труб | Сварка и сварщик

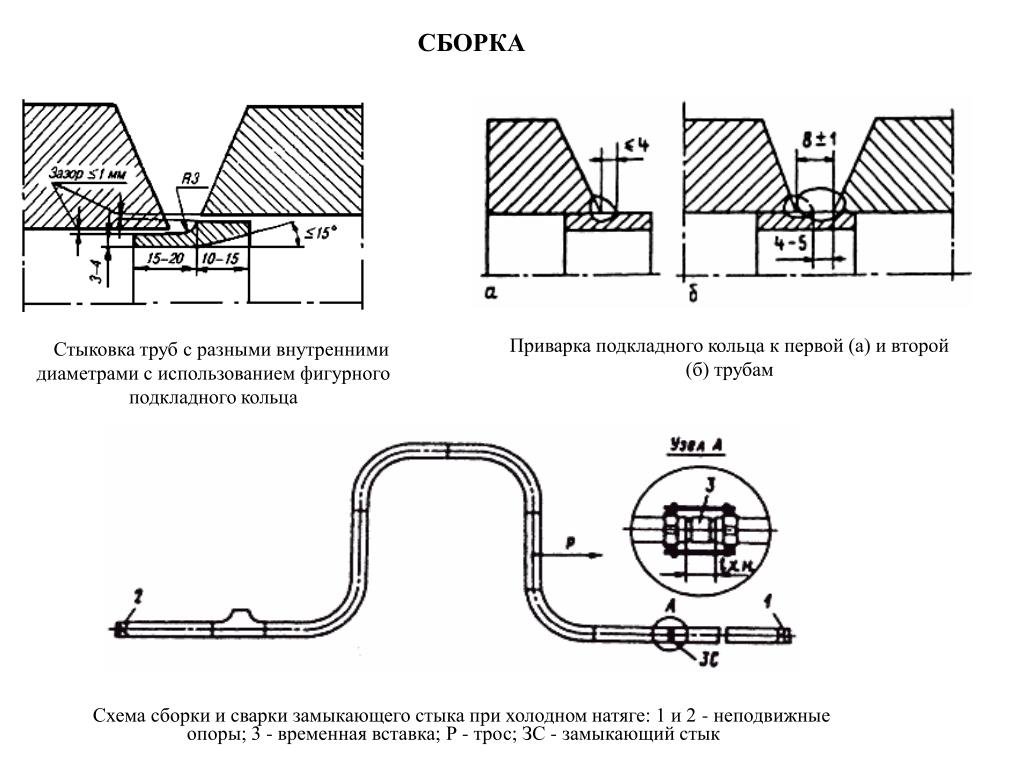

При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трехчетырех местах но окружности стыка.

В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм, а в сваренном стыке – не более 3 мм.

При сборке труб и других элементов, имеющих продольные и спиральные швы.

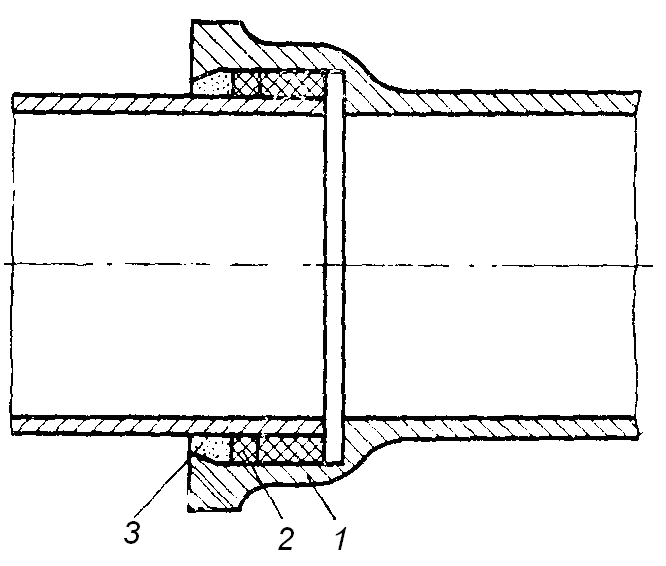

Последовательность сборки стыка с подкладным кольцом:

- устанавливают кольцо в одну из труб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ни точным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанаваливают зазор 4-5 мм между ниточным швом и стыкуемой трубой;

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3,0 мм. Размеры подкладного кольца: ширина 20-25 мм, толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

Конструкция стыков трубных элементов по РД 153-34.1-003-01

Подготовленные кромки свариваемых деталей | Способ сварки | Наружный диаметр, мм | Конструктивные размеры | |||

| S, мм | a, мм | b, мм | α, град | |||

Разделка без скоса кромок и без подкладного кольца | РД | ≤ 159 | 2 – 3 | 0,5 – 1,5 | – | – |

РАД | ≤ 100 | 1 – 3 | ≤ 0,3; (0,5 – 1,5) | – | – | |

Г | ≤ 100 | 1 – 3 | 0,5 – 1,5 | – | – | |

ААД | ≤ 159 | ≤ 4 | ≤ 0,3 | – | – | |

АФ | ≥ 200 | 4 – 8 | 1,5 – 2,0 | – | – | |

V-образная разделка без подкладного кольца | РД, МП | любой | 3 – 5 | 1,0 – 1,5 | 0,5 – 1,5 | 30±3; (25 – 45) |

РД, МП | любой | 6 – 14 | 1,0 – 2,0 | 0,5 – 1,5 | 30±3; (25 – 45) | |

АФ | ≥ 200 | 15 – 25 | 2,0 – 2,5 | 0,5 – 1,5 | 30±3; (25 – 45) | |

КСС | ≥ 32 | 4 – 25 | ≤ 0,5;(1 -2) | 0,5 – 1,5 | 30±3; (25 – 45) | |

РАД, АДД | ≤ 630 | 2 – 10 | ≤ 0,5; (1 – 2) | 0,5 – 1,5 | 30±3; (25 – 45) | |

Г | ≤ 159 | 3 – 8 | 1 – 2 | 0,5 – 1,5 | 30±3; (25 – 45) | |

V-образная разделка с подкладным кольцом | РД | >100 | ? 16 | 7 – 9 | – | 15 ±2 |

РД | > 100 | ? 16 | 7 – 9 | – | 7 ±1 | |

РД | >100 | ?5 | 2,5 – 3,5 | – | 30+3; (25 – 45) | |

МП | >100 | >5 | 8 – 9 | – | 30±3; (25 – 45) | |

МП | ≥ 133 | 2 10 . | 8 – 9 | – | 15 ± 2 | |

АФ | >200 | 4 – 5 | 4 – 5 | – | 15 ± 2 | |

АФ | >200 | >5 | 6 – 7 | – | 15 ± 2 | |

Двухскосная разделка без подкладного кольца | Зазор a без скобок – при выполнении корневого слоя аргонодуговой сваркой без присадочной проволоки, в скобках – с присадочной Углы скоса кромок α в скобках – предельно допустимые | |||||

| МП | ≥ 133 | ≥ 16 | 1,5 – 2,5 | 1,5 – 2,0 | 10 ± 2 | |

| КСС | ≥133 | ≥ 10 | ≤ 0,5; (1 – 2) | 1,5 – 2,0 | 10 ± 2 | |

Чашеобразная разделка без подкладного кольца | КСС | ≥ 108 | ≥5 | ≤ 0,5; (1 -2) | 3 ±0,2 | 15 ± 2 |

РД – ручная дуговая сварка | ||||||

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34. 1-003-01

1-003-01

| Характер отклонения и эскиз стыкуемых элементов | Толщина стенки, мм | Давление рабочей среды, кгс/см2 (МПа) | Диаметр, мм | Допустимое отклонение, мм |

| S ≤ 4 | Р < 22 (2,2) | Dн>200 | n1≤0,2S | |

| S > 4 | Р < 22 (2,2) | Dн>200 | 0,15S< n1 ≤2 | |

| Не нормирована | Р ≥ 22 (2,2) | Не нормирован | (0,02S+0,4) ≤ n1 ≤ 1 | |

| Не нормирована | Не нормировано | Dp2-Dp1 ≤ 2 | n1 ≤ 1 | |

| Не нормирована | Не нормировано | Не нормирован | При n ≤ 6 фигурное подкладное кольцо размером n1≤1 |

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва. Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом. Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

Прихватки располагают равномерно по периметру стыка:

Диаметр труб, мм | Число прихваток | Протяженность прихваток, мм | |

До 50 | 1 -2 | 5-20 | |

Св. 50 до 100 | 1 -3 | 20-30 | |

Св. | 3-4 | 30-40 | |

Св. 400 | Через 300-400 мм | 40-60 |

Высота прихваток

S, мм | Вид ручной сварки | ||

Покрытым электродом | Аргонодуговая | ||

1-3 | h = S | h = S | |

3-10 | h = (0,6-0,7)S | h = b + 0,5 мм | |

Св. 10 | 5-6 мм | h = b + 1,5 мм | |

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

Соединение ПНД труб. Как соединить трубы?

Аббревиатура ПНД в расшифровке означает полиэтилен низкого давления. Технологический процесс производства основан на применении шнекового экструдера. В результате получается гибкая и легкая труба, устойчивая к коррозии. Область применения обширна: газопровод, водопровод, канализация. Также в трубах ПНД прокладывают различные кабели и используют их как обсадные гильзы при обустройстве скважин. В этом материале рассмотрим, как правильно соединить трубы ПНД.

Технологический процесс производства основан на применении шнекового экструдера. В результате получается гибкая и легкая труба, устойчивая к коррозии. Область применения обширна: газопровод, водопровод, канализация. Также в трубах ПНД прокладывают различные кабели и используют их как обсадные гильзы при обустройстве скважин. В этом материале рассмотрим, как правильно соединить трубы ПНД.

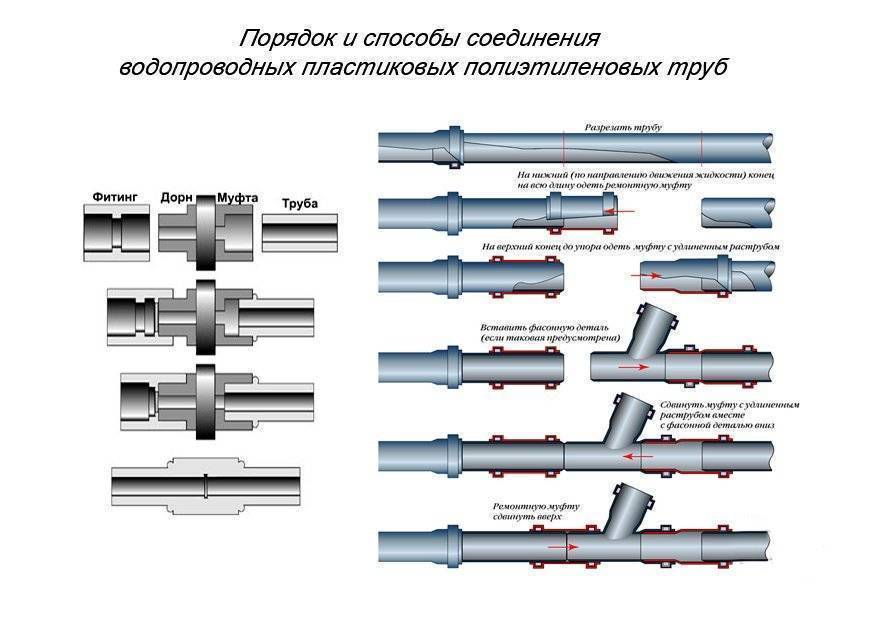

Способы соединения ПНД труб

Если задать специалисту вопрос, как соединить трубу ПНД, он, наверное, улыбнется. Процесс стыковки настолько прост, что его способен выполнить любой. Различают два типа соединения виниловых труб: разъемное и неразъемное. Первый вариант происходит с помощью фитингов и доступен для выполнения в домашних условиях. Второй основан на пайке пластика и чаще всего применяется на производстве.

Неразъемная стыковка ПНД труб

Неразъемные соединения обычно используют во время строительства напорных трубопроводов и при необходимости укладки цельной магистрали без разъемного фитинга. Существуют два вида соединения труб ПНД с применением сварки.

Существуют два вида соединения труб ПНД с применением сварки.

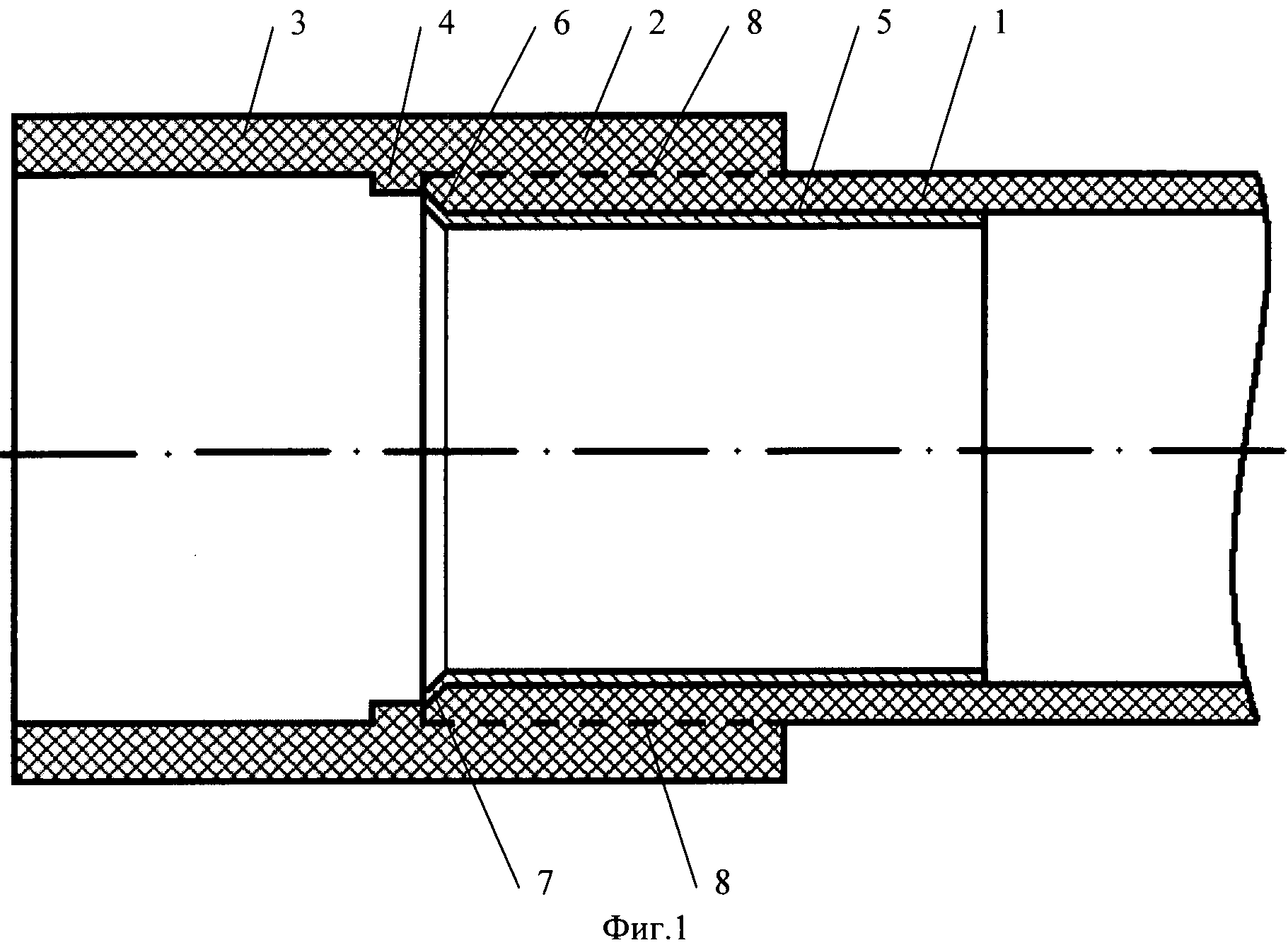

Сварка электромуфтами

Соединение двух одинаковых по диаметру элементов трубопровода электромуфтовой сваркой сваркой считается самым простым способом неразъемной стыковки. Для выполнения работ нужен специальный фитинг — муфта. Внутри этой детали вмонтирован нагревательный элемент — спираль. После подачи напряжения нагреватель расплавляет внутреннюю стенку муфты и поверхность трубы ПНД. В результате происходит надежное сваривание двух заготовок одного диаметра между собой.

Процесс пайки состоит из следующих действий:

- два конца труб одинакового диаметра зачищают от грязи и обезжиривают;

- заготовки вставляют в муфту соответствующего диаметра, после чего обеспечивают неподвижность соединяемого узла.

На муфте есть две клеммы. К ним подсоединяют провода от источника питания. После подачи тока происходит плавление пластика, вследствие чего получается прочное соединение. Использовать сваренную заготовку можно после полного остывания стыка.

Использовать сваренную заготовку можно после полного остывания стыка.

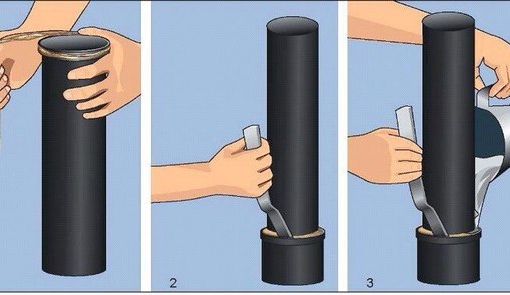

Стыковка контактной сваркой

Второй способ неразъемного соединения основан на использовании специального оборудования — паяльника. Контактной сваркой соединяют элементы пластикового трубопровода диаметром от 50 мм и более. Достоинство способа в дешевизне. Если при монтаже магистрали требуется сделать много стыков, выгоднее купить паяльник. Этот инструмент доступен в цене и может пригодиться в будущем для сварки различных труб и гибких шлангов.

Выполняется соединение контактной сваркой по следующему принципу:

- в зажимах станка фиксируют две заготовки одинакового диаметра;

- после центровки труб приступают к нагреву их концов до начала плавления пластика;

- паяльник убирают, а концы расплавленных заготовок плотно соединяют с помощью зажимного станка.

После охлаждения получается монолитный шов, не уступающий по прочности стенке пластиковой трубы.

Разъемная стыковка ПНД труб

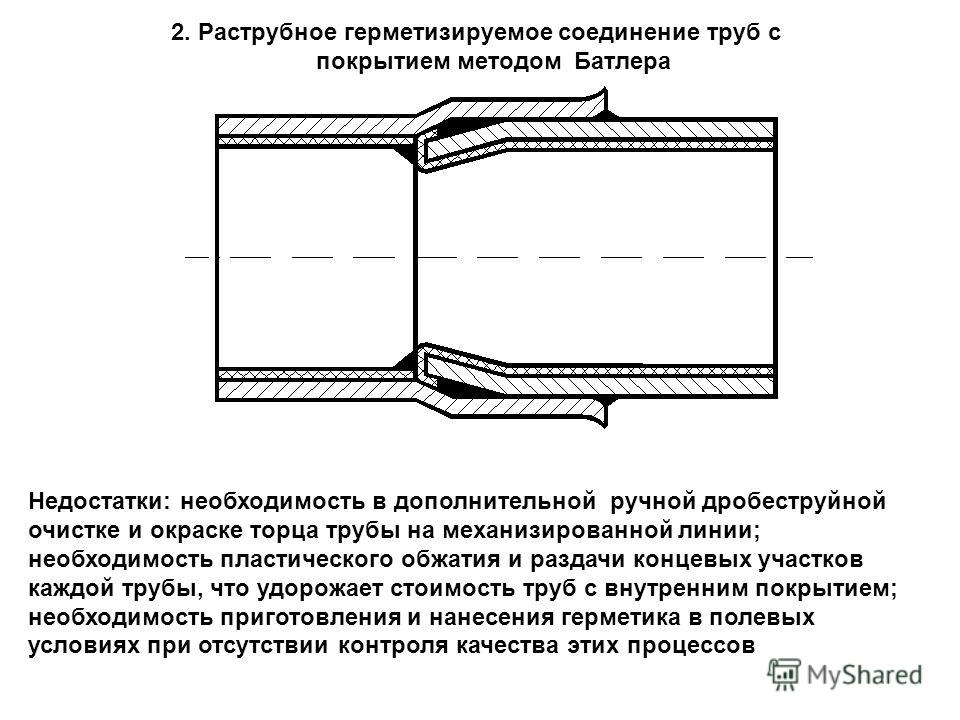

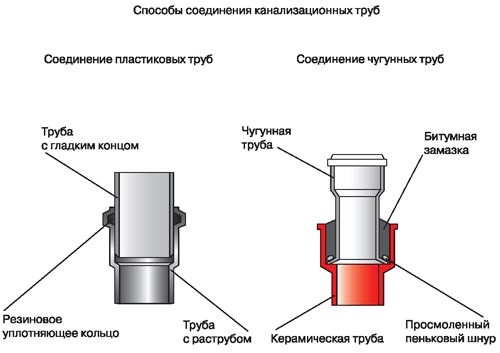

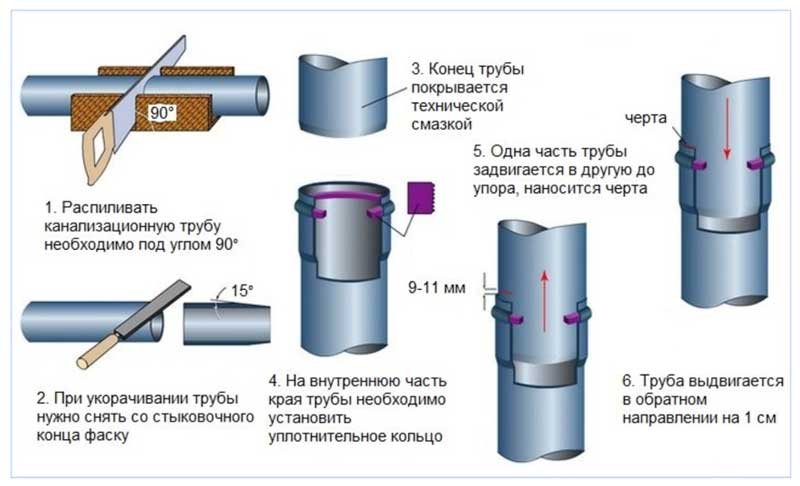

В домашних условия хозяину достаточно знать, как соединить трубы ПНД фитингами, ведь разъемное соединение намного удобнее, чем пайка. Кстати, самый простой способ стыковки называется «в раструб». Он применим при укладке канализации из полиэтилена низкого давления и основан на введении одного конца полипропиленовой трубы в раструб второй заготовки. Для уплотнения стыка используют силиконовые или резиновые манжеты.

Соединение труб фитингами

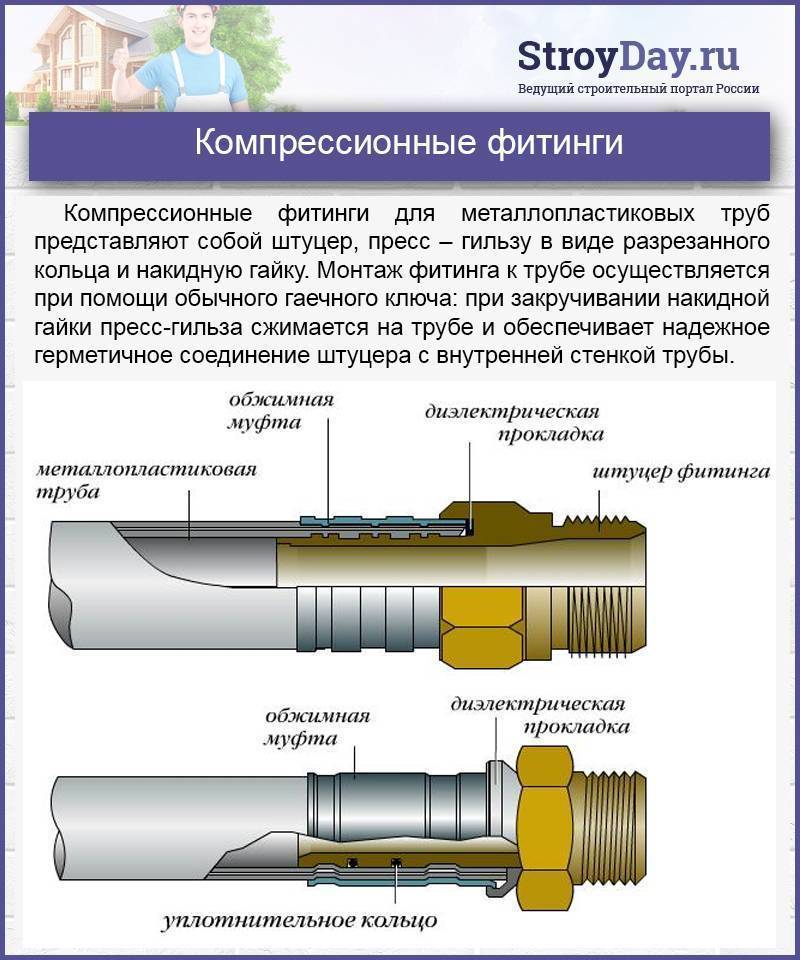

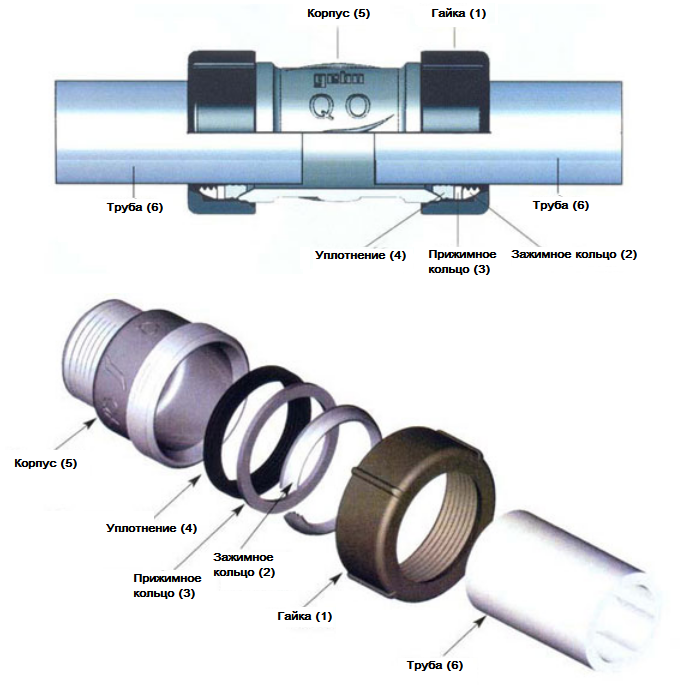

Перед тем, как рассказать, как правильно соединить трубы ПНД для водопровода фитингами, рассмотрим, что собой представляет эта деталь. Разъемные фитинги предназначены для соединения элементов трубопровода диаметром до 50 мм. Производитель выпускает колена, тройники, крестовины и ровные переходники. Существуют два типа фитингов из ПВХ:

- компрессионные — для стыковки заготовок одинакового диаметра;

- редукционные — для стыковки заготовок разного диаметра.

Как соединяют трубы ПНД с пластмассовыми фитингами? Устройство и принцип использования зажимов одинаков. Фитинг состоит из корпуса, внутрь которого вводят два конца заготовки. Зажимной гайкой-крышкой затягивают соединение, накручивая ее на корпус фитинга по резьбе. Уплотнительное кольцо обеспечивает герметичность стыку. Зная, как соединять трубы ПНД фитингами, можно стыковать трубы, изготовленные из других материалов, например, полипропилена или металлопластика.

Фитинг состоит из корпуса, внутрь которого вводят два конца заготовки. Зажимной гайкой-крышкой затягивают соединение, накручивая ее на корпус фитинга по резьбе. Уплотнительное кольцо обеспечивает герметичность стыку. Зная, как соединять трубы ПНД фитингами, можно стыковать трубы, изготовленные из других материалов, например, полипропилена или металлопластика.

Соединение труб ПНД фланцами

Для стыковки пластикового трубопровода с насосным оборудованием, металлической запорной арматурой или соединения магистрали большого диаметра применяют фланцы. Разъемный узел состоит из двух частей:

- компрессионный фланец предназначен для фиксации на трубе ПНД;

- монтажным фланцем зажимают первую деталь, фиксируя болтами к аналогичному элементу на запорной арматуре или насосе.

Принцип фиксации фланца на трубе из полиэтилена одинаков, как и в случае с компрессионной муфтой.

*Для соединения ПНД 160 мм без сварки, используйте фланцы.

Как видите, проводить соединение водопроводных ПНД труб можно даже самостоятельно в домашних условиях без специальных знаний. Нужно только правильно подобрать способ стыковки с учетом озвученных преимуществ и недостатков.

Нужно только правильно подобрать способ стыковки с учетом озвученных преимуществ и недостатков.

Сварка трубошпунта в Москве, стыковка труб сваркой

работаем с любыми типами шпунтов

Предлагаем сварку трубошпунта (или шпунта Ларсена) для монтажа шпунтовых ограждений и подпорных стен. Работаем по всей России.

Когда применяется стыковка труб сваркой

Теоретически длина металлопроката не ограничена ничем. Производители будут выпускать шпунты такой длины, какая окажется востребованной. Но по факту, чем длиннее трубошпунт (и тяжелее соответственно), тем сложнее его транспортировать.

Аналогичная ситуация с профильным шпунтом Ларсена: некоторые производители выпускают его длиной до 32 метров, но при транспортировке возникают сложности.

Проще покупать шпунтовые сваи умеренной длины и наращивать их на месте.

При устройстве ограждений сварка применяется:

- для стыковки шпунтов по длине;

- для сваривания соседних свай по замкам;

- для монтажа элементов крепления.

Сваривание соседних шпунтов по замкам увеличивает прочность и герметичность стенки. Это не единственный способ монтажа: когда речь идет о временном ограждении, которое впоследствии предстоит демонтировать, мы промазываем швы герметиком. Этого достаточно для защиты от грунтовых вод.

С помощью сварки получается неразъемная конструкция, демонтировать которую без повреждения замков проблематично. То есть, теряется одно из главных преимуществ металлошпунта – оборачиваемость. Сваривание по замкам оптимально для создания постоянных ограждений, которые демонтажу не подлежат – подпорных стен для укрепления оползнеопасных склонов, берегов и т.д. Долговечность сварного шва гораздо выше, чем у обычного соединения с герметиком.

В большинстве случаев готовая стенка нуждается в дополнительном укреплении. Необходимость крепления определяется расчетом, зависит от свойств грунта (соответственно, от интенсивности нагрузок на шпунты) и от высоты стены. Фактически на любую стенку свыше трех метров устанавливается минимум один распределительный пояс. При ограждении котлована или траншеи частый способ укрепления – распорная система.

При ограждении котлована или траншеи частый способ укрепления – распорная система.

Все эти элементы приваривать целесообразнее, чем фиксировать механически: нет необходимости сверлить в шпунтах дополнительные крепежные отверстия и нарушать тем самым герметичность стены.

Вы можете заказать работы по шпунтовому ограждению в нашей компании

Цена устройства шпунтового ограждения котлована, переброски сваебойной и бурильной техники – самая низкая в регионе.

Стыковка металлической трубы/профильного шпунта сварным методом: СНиП и ГОСТ

Стыковка трубы сваркой, сварка металлопрофильных шунтов и анкерных тяг регламентируются следующими нормативами:

- II-23-81 СНиП – сварочные материалы;

- 5264-80 и 14771-76 ГОСТ – сварные соединения;

- 2246-70 и 26271-84 ГОСТ – марка присадочной проволоки.

Сварные стыки соседних шпунтов располагаются минимум в двух метрах друг от друга. Напряжения на участках должны оставаться в пределах 50 % расчетных.

Рекомендованные ГОСТ марки сварной проволоки:

- для сварки автоматом или полуавтоматом под слоем флюса – Св-08, 08А, 08ГА, 10ГА, 10НМА, 10Г2, 08ХН2ГМЮ, 08Х1ДЮ;

- в углекислом газе или СО2 + аргон – Св-08Г2С, 10ХГ2СМА, 08ХГ2СДЮ;

- порошковая проволока – ПП-АН8, АН3.

Нормативное сопротивление шва в зависимости от марки проволоки и способа сварки варьируется от 410 до 590 мегапаскалей (от 4200 до 6000 кгс на см2).

Карта сварки на шпунт

Сварочные швы выполняются в соответствии с проектом ограждения. Главное условие – обеспечение равной прочности стыка и основного сечения. Когда это условие нарушено, шов становится уязвимым местом, которое может не выдержать проектных нагрузок. Чтобы обеспечить надлежащее качество шва и контроль процесса, мы составляем сварочную карту. Она включает в себя следующие сведения:

- данные о металле;

- сведения о величине зазора, величине притупления, угле наклона разделки;

- число и расположение прихваток;

- сведения о предварительной зачистке кромок;

- размер шва;

- другие сведения о подготовке соединения под сварочные работы;

- сведения о фиксации и возможном подогреве изделия;

- последовательность осуществления проходов в шве;

- тип и марка оборудования;

- данные о сварочных материалах;

- режим сварки: сварочный ток, скорость, полярность, напряжение дуги, расход инертного газа, скорость подачи присадки и т.

д.;

д.; - данные о форме сварного шва;

- предписания о способах и регулярности контроля соединений.

Карта разрабатывается с учетом характеристик свариваемого металла, будущих условий эксплуатации сварной конструкции и действующих строительных нормативов (см.выше). После составления документу присваивается серийный номер, окончательный вариант визирует разработчик.

Особенности шпунта из металла для сварки

В строительстве применяется два вида стальных шпунтовых свай, трубчатые и профильные (шпунты Ларсена и их аналоги). Основные функции, целевое назначение и принципы возведения конструкций одинаковы для обеих разновидностей. Различаются они спецификой применения: трубошпунты используются на особо сложных объектах, где устойчивости и прочностных свойств шпунта Ларсена может оказаться недостаточно.

Трубошпунт – это отрезок полой толстостенной трубы диаметром от 53 до 150 сантиметров. Длина заводского изделия варьируется от 6 до 24 метров. Толщина стенки от 9 до 16 мм.

Толщина стенки от 9 до 16 мм.

У шпунтов Ларсена несколько видов профиля:

- корытообразный;

- Z-, S- и L-образный;

- плоский.

Модели отличаются по размерам, толщине стенки, высоте профиля, ширине полок, а также по прочностным характеристикам и величине сопротивления опрокидыванию.

Оба вида шпунтов изготавливаются из прочных коррозиестойких сталей и оснащаются по бокам пазогребневыми замками для соединения в стенку.

В нашем распоряжении большой ассортимент металлошпунтов. У нас вы сможете подобрать материал, подходящий для вашего объекта по техническим параметрам, а наш персонал предоставит вам бесплатную консультацию по выбору.

Мы знаем всё о шпунтовом ограждении

Опыт работы – 10 лет. Более 270 законченных проектов. Ни одного отрицательного отзыва.

Наши услуги по стыковке труб сваркой от «Арктик Гидро Строй»

Наша компания выполняет полный цикл работ, предваряющих основное строительство:

- первичные инженерно-геологические и гидрогеологические исследования на объекте;

- демонтаж фундаментов снесенных конструкций;

- организация работ на участке – прокладка коммуникаций, устройство бытового комплекса, временных дорог и т.

д.;

д.; - мероприятия по водопонижению;

- проектирование шпунтовых ограждений и подпорных стенок;

- бурение лидерных скважин;

- монтаж любых конструкций из металлошпунта: ограждения котлованов, укрепление склонов, насыпей и берегов, устройство плотин, дамб и других гидротехнических объектов, а также коллекторов, подземных сооружений;

- укрепление шпунтовых стенок;

- демонтаж по окончании строительства, вывоз оборачиваемого материала.

У нас также можно арендовать технику для погружения шпунтовых свай и экскаваторы. Если вы приобретаете шпунты для временного укрепления котлована или траншеи, по окончании работ мы готовы выкупить их у вас за 4/5 исходной цены. Есть и другие способы сэкономить на материале: приобрести у нас шпунтовые сваи б/у или не покупать, а взять в аренду.

Наши преимущества:

- низкие цены всех услуг;

- маневренная импортная техника;

- большой выбор металлошпунтов;

- квалифицированные сотрудники;

- высокое качество;

- сертификаты на все виды работ;

- быстрые сроки;

- мобильность: наш регион – Москва, но мы готовы оперативно выехать в любой другой.

Рассчитайте массу шпунта для своего проекта

1

Выберите шпунт

Название

Масса,

кг/м2

Ширина,

мм

Результаты

| Шпунт | – |

| Масса, кг/м2 | – |

| Ширина, мм | – |

| Длина, м | – |

| Периметр, м | – |

Масса шпунта, т

–

На странице прайса можно узнать стоимость шпунта.

Оставьте заявку на консультацию технического специалиста

Узнайте сколько вы сможете сэкономить с намиСварка труб – технология, методы, способы

В сварке труб используются промышленные способы для малоуглеродистых и низколегированных сталей: электродуговая, газовая, аргонная или полуавтоматическая. На практике чаще всего применяется ручная дуговая, многие профессионалы советуют именно этот способ, который позволят сделать тройной шов. Но прежде чем приступить к сварочным работам требуется предварительно произвести шлифовку трубы, выровнять стыки, нарезку кромок и прогрев свариваемой поверхности.Особенности сварки труб разного диаметра

Сварка труб разного диаметра считается одним из сложных видов сварочных работ. Первый этап – подготовительный, кромка очищается от грязи и смазочного материал. Трубы заводского производства изготавливаются под углом в 30 градусов, поэтому если скоса нет, то фаска снимается режущим инструментом.

Затем обе кромки совмещаются и привариваются ровным швом длинной не мене 80 м. Если диаметр трубы до 300 мм, то промежутки между прихватами – 300 мм. Электроды для прихвата используются такие же, как и для сварки стыков.

Затем обе кромки совмещаются и привариваются ровным швом длинной не мене 80 м. Если диаметр трубы до 300 мм, то промежутки между прихватами – 300 мм. Электроды для прихвата используются такие же, как и для сварки стыков.Как рассчитать цену за стык

Цена сварочных работ рассчитывается индивидуально и зависит от таких факторов как:

- • какой расходный материал (электроды) используется;

- • объем трудозатрат, сюда входит стоимость 1 часа работы конкретного мастера, а также учитывается сложность конструкции и метод сварки;

- • амортизация оборудования;

- • сроки выполнения работ;

- • подготовительные мероприятия: очистка, обезжиривание и прочее.

Ручная дуговая сварка трубопровода

Из расчета того какой вид энергии используется различают 3 способа сварочных работ:

- • термический. Для нее характерные такие методы сварки – дуговая, газовая, плазменная;

- • термомеханический – контактная и диффузионная сварка;

- • механический – холодная, ультразвуковая и методом взрыва.

Сварка стальных труб

Стальные трубы варят аппаратами MIG/MAG/TIG. Перед началом работ трубы в обязательном порядке предварительно очищают от ржавчины и окисления. Затем с трубы снимается фаска, а сварочный шов заливают расплавленным металлом, чтобы конструкция была прочной и герметичной. Самый востребованный способ соединения стальных труб – ручная дуговая сварка. Ручная сварка практические ничем не уступает электродной. Для сварки стали используют электроды для углеродистой стали, благодаря тому, что большинство металлоконструкций выполнены из углеродистой стали.

Стыковое соединение труб (6) | Tekla User Assistance

Последнее обновление March 19, 2019 by Tekla User Assistance [email protected]

Версия программы:

Компонент Стыковое соединение труб (6) соединяет два полых профиля прямоугольного сечения или две круглые трубы с помощью стыковых накладок. С обеих сторон соединения создаются торцевые пластины. В соединяемых деталях создаются прорези под соединительные пластины.

Создаваемые объекты

Стыковые накладки

Соединительные пластины

Торцевые пластины

Сварные швы

Болты

Разрезы

Применение

Пример | Описание |

|---|---|

Стыковое соединение с полыми прямоугольными профилями. | |

Стыковое соединение с круглыми трубами. |

Порядок выбора

Выберите главную деталь (колонну или балку).

Выберите второстепенную деталь (колонну или балку).

Соединение создается автоматически при выборе второстепенной детали.

Обозначение деталей

Деталь | |

|---|---|

Стыковая накладка | |

Соединительная пластина | |

Торцевая пластина |

Эта страница написана для старой версии Tekla Structures

Комментарии к документации и отзывы о ней закрыты, потому что эта страница больше не будет обновляться.

Сварка труб в дачных условиях

В данной статье мы постараемся подробно рассмотреть основы сварки труб в «дачных» условиях.

Оговоримся сразу, что мы рассмотрим возможно слишком «правильный» вариант сварки труб с тщательной подготовкой под сварку и «проваром», что естественно совсем не обязательно в дачном строительстве. Однако цель данной статьи – дать представление начинающим о сварке труб, поэтому мы пойдем по более сложному, извилистому пути.

Итак, для данной работы нам потребуются:

– сварочный инвертор

– электроды

– сварочная маска (желательно «хамелеон», но не обязательно)

– краги и спецодежда

– углошлифовальная машинка («болгарка»)

– защитные очки или защитный щиток

– ролики-вращатели (желательно, но не обязательно)

– шлакоотбойный молоток

– маркер

– щетка

– «поясок»

– трубы, которые нам необходимо сварить

Для начала осмотрим трубы, которые мы будем сваривать.

В нашем случае это достаточно серьезная для дачных мероприятий труба Ø108х6мм из углеродистой стали. Необходимо очистить трубу от загрязнений и выполнить ровный рез под углом 90° для того, чтобы сваренная из двух половинок труба не была кривой, не имела видимого изгиба. Для этого укладываем трубу на ролики (если есть) и с помощью специального пояска маркером проводим линию реза. В качестве пояска отлично подойдет и «шкурка» и самые обычные обои. Без роликов тоже можно вполне обойтись, выложив трубы на дощечки или металлический профиль.

Теперь наша задача отрезать трубу по разметке. Для этого берем «болгарку» с отрезным кругом и выполняем резы. Конечно же, такую сравнительно толстую трубу легче будет отрезать «плазмой» или специальным труборезом, но не у всех есть такие серьезные инструменты.

Так как труба толстостенная, то теперь нам необходимо сделать фаски на торцах труб для обеспечения нормального провара. В случае если труба будет толщиной 4 мм и менее этого можно и не делать. Меняем на «болгарке» отрезной диск на шлифовальный и аккуратно выполняем фаски на стыкуемых концах труб под углом примерно 30°. Раз уж сделали фаски, то выполним и притупление во избежание прожогов во время сварки.

Меняем на «болгарке» отрезной диск на шлифовальный и аккуратно выполняем фаски на стыкуемых концах труб под углом примерно 30°. Раз уж сделали фаски, то выполним и притупление во избежание прожогов во время сварки.

Что ж, на этом подготовка под сварку окончена. Теперь выкладываем трубы на роликах.

Выставляем зазор 2-3 мм и делаем 3 прихватки равномерно по периметру трубы. Электроды подойдут в принципе любые, как с рутиловым, рутило-целлюлозным покрытием (ими легче варить), так и с основным покрытием (требуют больше навыков).

Диаметр электродов для корневого шва рекомендуем использовать Ø2,5-2,6 мм. Для последующих слоев Ø3,0-3,2 мм. В нашем случае это будут электроды МОНОЛИТ РЦ Ø2,5 мм и ПЛАЗМАТЕК Арсенал Ø3,0 мм. Электроды, конечно, перед сваркой желательно прокалить в специальной печке. К сожалению, у нас нет в данный момент такой печки, поэтому просто сушим электроды на батарее отопления. Некоторые для прокалки используют обычную духовку, но дабы не обострять внутрисемейные отношения, мы не советуем этого делать.

Слегка зачищаем прихватки и начинаем сварку. Сварка будет выполняться в несколько слоев, опять-таки ввиду толстостенности трубы. Должно получиться 2-3 слоя. Сначала выполняем корневой слой. Для этого необходимо тщательно подобрать сварочный ток, чтобы не прожечь металл и в то же время сплавить кромки. Ориентировочный сварочный ток должен быть 60-70А для корневого прохода (электроды Ø2,5 мм) и 80-100А для последующих слоев (электроды Ø3 мм). Величина сварочного тока в зависимости от пространственного положения указывается на упаковке электродов. Большим плюсом в данном конкретном случае является использование роликов, что позволяет во время сварки, аккуратно поворачивая трубу, варить в одном и том же удобном положении. Необходимо также учитывать, что в процессе сварки труба разогревается и для равномерного проплавления, во избежание прожогов необходимо немного уменьшать величину сварочного тока, либо слегка увеличить скорость сварки.

После того, как закончили корневой проход – отбиваем шлак, соблюдая меры предосторожности. Горячий шлак имеет свойства залетать в обувь, под одежду и в лицо (проверено неоднократно). Поэтому голенища обуви не должны быть открытыми, куртка плотно застегнута, на лице маска «хамелеон» в режиме GRIND (зачистка) или защитный щиток. Далее смотрим на наш шов. При желании слегка зачищаем неровности болгаркой со шлифовальным кругом.

Горячий шлак имеет свойства залетать в обувь, под одежду и в лицо (проверено неоднократно). Поэтому голенища обуви не должны быть открытыми, куртка плотно застегнута, на лице маска «хамелеон» в режиме GRIND (зачистка) или защитный щиток. Далее смотрим на наш шов. При желании слегка зачищаем неровности болгаркой со шлифовальным кругом.

Выполняем заполняющий слой. Снова отбиваем шлак и облицовываем. Возможно, что у некоторых получится только два слоя. Это нормально и зависит от используемых электродов, режимов сварки, объема наплавленного металла и степени зачистки корневого шва.

Отбиваем от шлака наш облицовочный шов, внимательно осматриваем, при желании зачищаем неровности и делаем выводы.

Стоит отметить, что сварка труб относится к одному из самых сложных сварных соединений и требует усидчивости, аккуратности и настойчивости. Поэтому пробуйте, пишите и выкладывайте в нашу группу «вКонтакте», что у Вас получилось. Удачи!

Приходите к нам за консультацией и качественным товаром!

Способы сварки трубопроводов и виды сварных соединений

Способы сварки трубопроводов и виды сварных соединений

При изготовлении и монтаже технологических трубопроводов наиболее распространенным способом получения неразъемных соединений является сварка. Сваривать трубопроводы можно промышленным способом, обеспечивающим выполнение требований СНиП III-Г.9—62. При этом должны быть максимально использованы автоматические или полуавтоматические способы сварки.

Сваривать трубопроводы можно промышленным способом, обеспечивающим выполнение требований СНиП III-Г.9—62. При этом должны быть максимально использованы автоматические или полуавтоматические способы сварки.

Сварке подвергают металлы, неметаллические материалы — пластмассы, стекло.

Все существующие способы сварки можно разделить на две основные группы: сварка давлением (пластическая) и сварка плавлением.

Основные способы сварки, получившие или получающие в настоящее время широкое применение в народном хозяйстве, приведены в классификации.

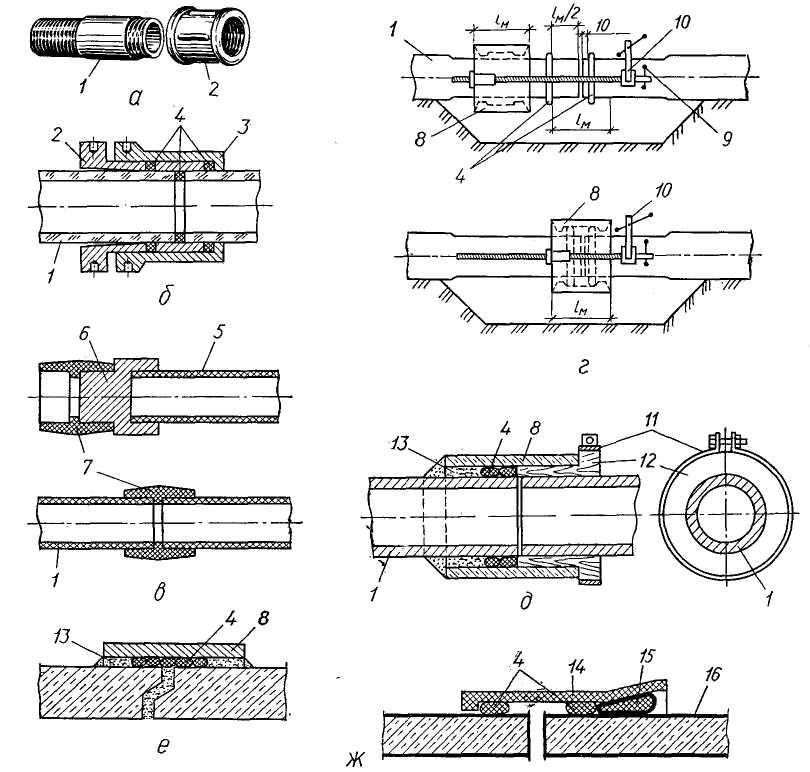

При изготовлении и монтаже технологических трубопроводов применяют в основном следующие виды сварки: ручную газовую, ручную электродуговую с помощью металлических электродов, полуавтоматическую и автоматическую электродуговую под слоем флюса, полуавтоматическую и автоматическую электродуговую в среде защитных газов, электроконтактную стыковую. В последнее время внедряется сварка порошковой и голой электродной проволоками, а также стыковая при высокочастотном нагреве (рис. 76).

76).

Наибольшее применение при изготовлении трубопроводов получили способы электродуговой сварки, которые производят на постоянном и переменном токе. При сварке на постоянном токе к изделию присоединяют провод, соединенный с плюсовым полюсом машины, а к электроду — провод от минусового полюса машины. Такое соединение сварочной цепи называется соединением с прямой полярностью. Обратное соединение сварочных проводов — плюс на электроде и минус на изделии называется соединением с обратной полярностью.

Рис. 76. Принципиальная схема стыковой сварки труб при индукционном нагреве: 1 — труба, 2 — зажим, 3 — трансформатор ТВЧ, 4 — индуктор

Экономически более выгодна сварка на переменном токе вследствие меньшего расхода электроэнергии, меньшей стоимости оборудования и более простого ухода за ними по сравнению с машинами постоянного тока.

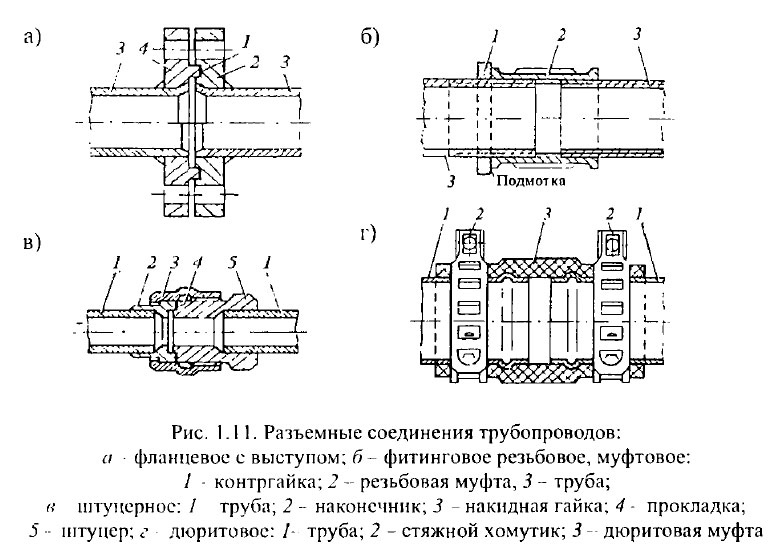

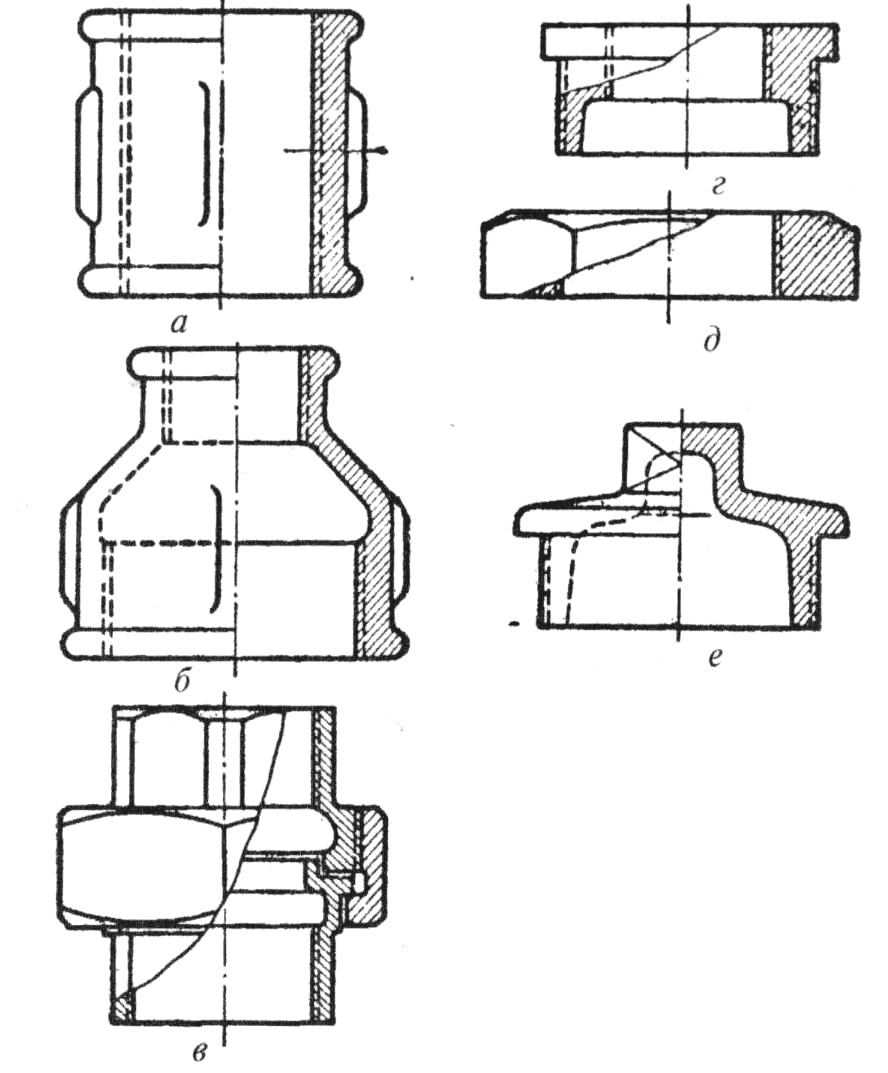

При сварке технологических трубопроводов используют различные виды сварных соединений — стыковые, нахлесточные, а в ряде случаев — угловые (приварка штуцеров, плоских фланцев). На рис. 77 приведены часто применяемые виды сварных соединений труб и деталей трубопроводов.

На рис. 77 приведены часто применяемые виды сварных соединений труб и деталей трубопроводов.

Рис. 77. Виды сварных соединений труб и деталей трубопроводов:

а — стыковое продольное с односторонним швом, б — стыковое продольное с двухсторонним швом,

в — стыковое поперечное с односторонним швом без скоса кромок, г — то же со скосом кромок,

д — стыковое поперечное с подкладным кольцом без расточки, е — то же с внутренней расточкой,

ж — стыковое контактное, з — угловое одностороннее без скоса кромок,

и — угловое двухстороннее без скоса кромок, к — угловое одностороннее со скосом кромок,

л — раструбное нахлесточное.

Благодаря повышенной прочности наибольшее распространение имеет сварное соединение встык. Стыковые соединения могут иметь продольное (рис. 77, а,б)и поперечное (рис. 76,в— ж) расположение шва. Продольные стыки часто выполняют при изготовлении труб и деталей трубопроводов из листа, поперечные стыки — при соединении труб и деталей трубопроводов между собой.

По характеру выполнения сварного соединения швы разделяются на односторонние (рис. 77,а, в, г), двухсторонние (рис. 77,6), односторонние с подкладным кольцом (рис. 77, д, е). Трубопроводы с условным проходом до 500 мм сваривают только односторонним швом. Двухсторонний шов, т. е. с подваркой корня шва с внутренней стороны для повышения прочности соединения применяют для трубопроводов с условным проходом 600 мм и выше. Ограниченное применение подкладных колец объясняется тем, что они уменьшают проходное сечение трубопровода и вызывают дополнительное гидравлическое сопротивление.

Угловое сварное соединение без скоса кромок (рис. 77, з, и)и со скосом одной кромки (рис. 77, к) выполняют при изготовлении сварных деталей трубопроводов, а также при сварке деталей с трубами.

Рис. 78. Положение сварного шва в пространстве:

I — нижнее, II — вертикальное, I I I — потолочное, IV — горизонтальное на вертикальной плоскости

Сварное соединение в раструб — нахлесточное (рис. 77, л) является менее прочным, чем стыковое, и требует дополнительного расхода труб, а также необходимости производить предварительную раздачу конца трубы по диаметру. Такое соединение нашло применение в основном при сварке труб из цветных металлов и неметаллических материалов.

77, л) является менее прочным, чем стыковое, и требует дополнительного расхода труб, а также необходимости производить предварительную раздачу конца трубы по диаметру. Такое соединение нашло применение в основном при сварке труб из цветных металлов и неметаллических материалов.

В соответствии с положением швов в пространстве различают сварку в нижнем I и вертикальном II положениях, а также в верхнем потолочном Положении III (рис. 78). В зависимости от условий выполнения сварочных работ их подразделяют на поворотные и неповоротные.

Большинство поворотных стыков труб и деталей, выполняемых на трубозаготовительных заводах и в мастерских, сваривают наиболее простым и удобным швом в нижнем положении. Сварка неповоротных стыков значительно сложнее и требует высокой квалификации сварщика.

Вне зависимости от способа сварки основными требованиями, предъявляемыми к сварному шву технологических трубопроводов, являются прочность, пластичность и плотность. Прочность и пластичность металла швов должна быть не ниже, чем у основного металла.

К сварке и прихватке стыков трубопроводов I, II, III и IV категории допускаются сварщики, имеющие удостоверение о сдаче испытаний в соответствии с «Правилами испытания электросварщиков и газосварщиков для допуска их к ответственным сварочным работам», утвержденными Госгортехнадзором.

Номера сварных стыков трубопроводов I и II категории необходимо записывать в журнале сварочных работ. К сварке и прихватке стыков трубопроводов V категории допускаются сварщики без сдачи испытаний по правилам Госгортехнадзора, неуспешно выполнившие пробные стыки.

Каждому сварщику выдается клеймо, номер которого он обязан выбивать на расстоянии 30—50 мм от стыка.

1. Какие основные виды сварки применяют при трубопроводных работах?

2. Какие основные виды сварных соединений используют при сварке трубопроводов, в чем их особенности?

3. Какие основные требования предъявляют к сварным швам?

4. Какие положения могут иметь сварные швы в пространстве, в чем особенности?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

5 лучших методов соединения труб, на которые всегда можно положиться

Соединение труб – один из важнейших аспектов выполнения любых сантехнических работ, будь то новых или восстановленных. Соединения труб должны выдерживать давление каждой линии, проходящей через соединение. Чтобы использовать лучший метод соединения труб, рабочие должны понимать различные варианты и то, что лучше всего подходит для данной работы. (Один из крупных проектов – это замена старых свинцовых труб в вашем доме.Узнайте больше в разделе «Как узнать, есть ли в вашем доме свинцовые трубы и как их заменить».

Соединения труб должны выдерживать давление каждой линии, проходящей через соединение. Чтобы использовать лучший метод соединения труб, рабочие должны понимать различные варианты и то, что лучше всего подходит для данной работы. (Один из крупных проектов – это замена старых свинцовых труб в вашем доме.Узнайте больше в разделе «Как узнать, есть ли в вашем доме свинцовые трубы и как их заменить».

Резьбовые

Если у вас система низкого давления, лучше всего использовать простой метод резьбового соединения. Резьбовое соединение выглядит именно так: один компонент имеет внутреннюю резьбу, а соединительный элемент имеет внешнюю резьбу. Доступны всевозможные трубопроводы с резьбой: ПВХ, медь, чугун и трубы GI. Они имеют диапазон диаметров от 6 мм до 300 мм.

Этот метод соединения работает только с потоками низкого давления и низкой температуры.Более высокие температуры и давления могут вызвать расширение соединений и утечку.

Электронный бюллетень

Присоединяйтесь к растущему списку тех, кто уже получает наш ежемесячный информационный бюллетень.

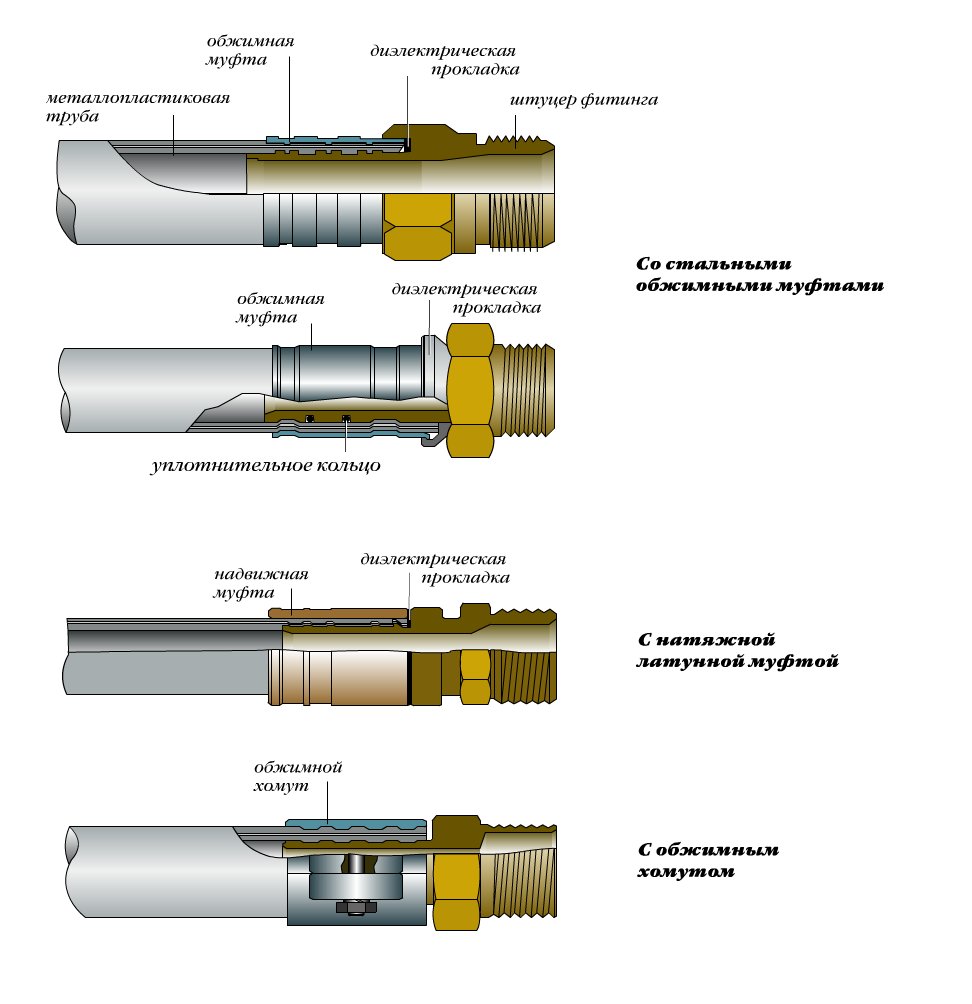

Вставные фитинги

Эти методы соединения используются для труб диаметром 2 дюйма или меньше.Несмотря на то, что существует несколько стилей вставных фитингов, все они имеют одинаковую конструкцию, которая включает в себя эластомерное уплотнение, захватное устройство для эффективного уплотнения под давлением и автономный элемент жесткости.

Соединение между концами труб с помощью стержневого фитинга прочнее, чем сама труба, что делает его идеальным для полиэтиленовых труб, особенно для систем отопления, вентиляции и кондиционирования воздуха. Фитинги стержневого типа должны соответствовать категории I по стандарту ASTM International D2513, чтобы гарантировать полное уплотнение и полное ограничение выдергивания.

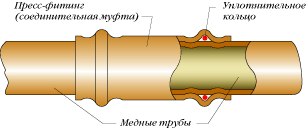

Паяные

Одним из наиболее распространенных способов соединения труб является метод термического наплавления. Есть несколько способов плавления с помощью тепла, и пайка является одним из первых способов для многих сантехников. Припой плавится при температуре ниже 840 ° C.

Есть несколько способов плавления с помощью тепла, и пайка является одним из первых способов для многих сантехников. Припой плавится при температуре ниже 840 ° C.

При пайке опытный техник должен использовать пасту, которая предохраняет фитинги от окисления. Этот метод соединения труб используется для труб из меди и медных сплавов.Лучше всего подходит для труб, используемых при более низкой температуре, например, для домашних водопроводов.

Пайка

Пайка – это второй тип плавления. Этот метод нагрева отличается от пайки тем, что для плавления присадочного материала используются температуры выше 840 ° C. Как и пайка, рабочие обычно используют методы пайки медных труб или медных сплавов.

Наполнитель, используемый для герметизации соединения между двумя трубами, часто состоит в основном из олова. Однако, поскольку олово является более слабым металлом, его сочетают с медью, висмутом, серебром или никелем, чтобы укрепить наполнитель и помочь ему сохранить структурную целостность. Паяные соединения хорошо подходят для труб, по которым транспортируется материал с умеренными температурами.

Паяные соединения хорошо подходят для труб, по которым транспортируется материал с умеренными температурами.

Сварной

Существует два основных типа сварных швов, используемых для соединения труб: стыковой сварной шов и сварной шов муфты. Оба метода требуют квалифицированного рабочего для установки фитингов.

Стыковая сварка

Стыковая сварка – это наиболее распространенный способ сварки труб. Рабочие используют этот метод для соединения двух труб одинакового диаметра.Как правило, эти соединения наиболее распространены в коммерческих или промышленных трубопроводных системах.

Стыки, запечатанные стыковым сварным швом, недоступны для обслуживания, так как они являются фиксированными. Тем не менее, эти сварные швы обеспечивают дополнительную прочность стыка и позволяют уплотнению выдерживать высокое давление, если оно уплотняется только наполнителем. Сварные швы с использованием внутреннего подкладного кольца для уменьшения количества присадки и снижения общей стоимости проекта могут не выдержать такого же давления и могут растрескаться под сильным напряжением.

Сварные швы с использованием внутреннего подкладного кольца для уменьшения количества присадки и снижения общей стоимости проекта могут не выдержать такого же давления и могут растрескаться под сильным напряжением.

Если для медных труб применяется сварка, то для соединения полиэтилена и полиэтилена высокой плотности применяют стыковую сварку. Вместо того, чтобы использовать наполнитель для соединения двух частей, рабочие нагревают трубы, прижимая их к нагретой пластине до тех пор, пока не произойдет должное плавление. По достижении плавления они снимают пластину, сдвигают две части вместе и удерживают их на месте, пока они не остынут, образуя один сплошной кусок трубы.(Подробнее о стыковой сварке см. В разделе Стыковая сварка и полиэтиленовая труба: как эффективно использовать этот бестраншейный метод.) суставы. Вместо того, чтобы соединять две части вместе, одна часть вставляется в другую, а затем сваривается. Этот сварной шов лучше всего подходит для труб двух разных диаметров. Для трубопроводов того же диаметра можно также использовать сварку муфтой с использованием фитингов.

Для трубопроводов того же диаметра можно также использовать сварку муфтой с использованием фитингов.

Как и при стыковой сварке, муфтовые сварные швы используются для медных или других металлических труб. Этот метод также может быть использован с трубой из полиэтилена высокой плотности, которая называется раструбной сваркой. Как и при стыковой сварке, при этом нагревается внешняя поверхность трубы, а затем внутренняя часть фитинга. Достигнув надлежащего плавления двух поверхностей, рабочие соединяют детали, вставляя леску в стык. Две части затвердевают вместе по мере охлаждения поверхностей.

Седловая сварка

Хотя техника седельной сварки технически не является сваркой, она похожа на сварку муфт и стык, выполняемую на полиэтиленовых трубах высокой плотности.Рабочие используют этот метод для беспрепятственной установки седла в линию. Как и в случае других методов сварки, основание фитинга и поверхность трубопровода плавятся с помощью нагревательной пластины. Как только происходит соответствующее плавление, они соединяют две части и позволяют им остыть, прилагая силу для затвердевания частей как одного.

При правильном выполнении каждый из этих методов соединения труб должен соединять линии без утечек. Тестирование должно проводиться после соединения стыков, чтобы гарантировать правильную герметичность до завершения проекта.

OPUS: методы соединения

Методы соединения

Методы соединения относятся как к методам, так и к материалам, используемым для комбинирования материалов трубопроводов для конкретных применений. Все методы соединения должны, прежде всего, обеспечивать безопасные, надежные и проверяемые средства объединения или соединения труб или материалов труб. Для любого материала может быть несколько допустимых методов соединения. Многие методы соединения являются собственностью данного производителя соединяемых материалов или изделий.Эти продукты могут иметь разные стоимостные характеристики, такие как простота установки или расширенные средства проверки качественной муфты, и следует искать поставщиков качественных продуктов для предоставления этих продуктов и разумных рекомендаций по спецификации или установке. Некоторые методы соединения специфичны для трубопровода, например, PEX или CSST, и поэтому перечислены по материалам, а не по методам.

Некоторые методы соединения специфичны для трубопровода, например, PEX или CSST, и поэтому перечислены по материалам, а не по методам.

Выберите из следующего списка распространенных методов соединения.

Список методов соединения

Клей

- В основном используется для пластика, армированного стекловолокном (FRP), склеивание – это процесс, в котором…

(подробности нажмите) Пайка

- Пайка – это процесс соединения, который вызывает коалесценцию металлов за счет нагрева компонентов до …

(подробности нажмите) CSST

- Гофрированные трубные обжимные фитинги из нержавеющей стали – это механические трубные фитинги, изготовленные из ASTM B16 …

(подробности нажмите) Фланцевое

- Отбортовку можно использовать для труб с резьбой или с плоским концом. После установки фланцевого компонента на…

(подробности нажмите) с канавкой

- Трубные соединения с пазами состоят из двух концов труб с пазами (обычно с пазами с пазами), соединенных .

..

..

(подробности нажмите) Сварка плавлением

- Труба из термопласта, которая не может быть склеена растворителем, может быть соединена плавлением. Фьюжн …

(подробности нажмите) Бесступенчатая муфта

- Также известные как бесшпиндельные муфты, они соединяют чугунную трубу без ступицы с резиновой муфтой и…

(подробности нажмите) Механический

- Метод механического соединения, используемый для труб из высокопрочного чугуна, состоит из ряда компонентов …

(подробности нажмите) PEX

- Есть несколько типов фитингов для соединения PEX. Регулируются различные типы фитингов …

(подробности нажмите) Пресс

- Прессовое соединение – это форма механического соединения медных и стальных труб с использованием a…

(подробности нажмите) Быстрое соединение

- Фитинги быстрого соединения производятся для конкретных применений и включают в себя какой-то механизм .

..

..

(подробности нажмите) Припой

- Паяльная медная труба, или «потеющая», как ее называют в торговле, соединяет трубу …

(подробности нажмите) Сварка растворителем

- Сварка растворителем, также известная как цементирование растворителем или соединение растворителем, представляет собой процесс соединения…

(подробности нажмите) SV Прокладка

- Метод соединения прокладок SV наиболее часто используется для чугунных грунтовых труб. Эти суставы …

(подробности нажмите) Резьбовое

- Соединение, в котором фитинг с внутренней резьбой и кусок трубы с внешней резьбой или …

(подробности нажмите) Сварка

- Сварка обычно определяется как соединение двух или более компонентов посредством нагрева…

(подробности нажмите)

Стоит взглянуть на новые методы соединения труб

Когда я только начинал заниматься торговлей, я пропустил требование по удалению свинца на стыке в тесте подмастерья всего на один год. Хотя протертые свинцом соединения не использовались в течение многих лет, навыки, необходимые для сборки подходящих протирочных соединений, были сочтены необходимыми для прохождения проверки. Одна часть меня пожалела о прохождении теста на навыки, другая часть почувствовала облегчение. Я слышал множество историй о неприятных ожогах, полученных при наложении этих суставов.

Хотя протертые свинцом соединения не использовались в течение многих лет, навыки, необходимые для сборки подходящих протирочных соединений, были сочтены необходимыми для прохождения проверки. Одна часть меня пожалела о прохождении теста на навыки, другая часть почувствовала облегчение. Я слышал множество историй о неприятных ожогах, полученных при наложении этих суставов.

Не так много лет спустя я обнаружил, что выступаю за использование резиновых прокладок для нижних коллекторов, которые мы устанавливали. Два моих начальника были убеждены, что соединения дуба и свинца были единственным подходящим методом для соединения чугунных соединений с раструбом и гладким концом.

Никакие просьбы, мольбы или уговоры не привлекали их внимания до того дня, когда я позаимствовал инструменты у другого водопроводчика, чтобы графически продемонстрировать легкость и скорость, с которой мы могли соединять чугунные соединения с помощью резиновых прокладок.Время = деньги, а эти работы по канализации уже были объявлены и выиграны. Чтобы заключить сделку, я предложил предоставить им неделю бесплатного труда, если мы не выполним работу быстрее, чем они предложили. Я сохранил свою зарплату!

Чтобы заключить сделку, я предложил предоставить им неделю бесплатного труда, если мы не выполним работу быстрее, чем они предложили. Я сохранил свою зарплату!

Затем появились соединения ABS, PVC, без ступицы и Fernco для работы с DWV. ХПВХ, ПБ и, казалось бы, бесконечное разнообразие продуктов появилось на стороне питьевой воды. Каждый из них приводил к изменению требуемых навыков (обычно сниженных), и каждый встречался с сопротивлением со стороны кодовых органов, архитекторов и специалистов.

Недавно я посетил ISH, международную выставку санитарии и отопления, проводимую во Франкфурте, Германия, каждые два года. Я был поражен множеством способов прокладки трубопроводов, доступных нашим европейским коллегам. Они достигли точки, когда они могли буквально выбросить резаки, флюс, припой, трубные ключи, клей и грунтовку – почти.

Практически каждый вообразимый тип водопровода, отопления и вентиляции для дымовых газов предлагает множество систем, разработанных с герметичными соединениями. Герметичные соединения сжимаются, сжимаются или сужаются, чтобы гарантировать герметичность соединений с меньшими затратами на рабочую силу и меньшим количеством необходимых навыков.

Герметичные соединения сжимаются, сжимаются или сужаются, чтобы гарантировать герметичность соединений с меньшими затратами на рабочую силу и меньшим количеством необходимых навыков.

Представьте себе, что вы берете ученика первого дня и поручаете ему присоединиться к 4-ин. медные суставы уже через несколько минут тренировки – без пота. Или системы питьевого водоснабжения из нержавеющей стали без сварки. Я не мог не почувствовать укол сожаления о том, что стал свидетелем передачи навыков, мало чем отличаясь от протертых свинцом суставов прошлого.

В Европе, очевидно, десятки компаний предлагают такие системы, как инструмент для сжатия ProPress от Ridgid, который использует 35 000 фунтов.силы, чтобы сжать медный или бронзовый фитинг, сжать уплотнительное кольцо из EPDM и тем самым обеспечить герметичное соединение, и это займет всего четыре секунды. Было приятно найти стенд Ridgid среди стольких незнакомых имен и увидеть живую демонстрацию системы ProPress.

Пластиковые системы DWV с герметичными соединениями всех оттенков радуги! Предварительно сформированные тонкостенные теплоизоляционные покрытия доступны для заглушки линий DWV в Германии из-за уровней шума между контролируемыми квартирами в соответствии с нормами и . Прямые отрезки изоляции предназначены для скольжения по трубам, в то время как фитинги получают звукопоглощающие «памперсы» на липучках.

Прямые отрезки изоляции предназначены для скольжения по трубам, в то время как фитинги получают звукопоглощающие «памперсы» на липучках.

Дымоходы с уплотнением стыков, а также колена и тройники, оборудованные люками с уплотнением для облегчения осмотра!

Я скептически относился к разборным дымоходам для чего-либо, превышающего температуру выхлопных газов конденсационного котла, пока я не посетил зал с дровяной печью, который, как и все другие залы, был больше, чем большинство городских кварталов.Почти в каждой будке была по крайней мере одна дровяная печь, излучающая тепло от дров, которое в большинстве моделей было видно через стеклянную дверь. Я проследил за прокладкой дымохода от выхлопной трубы той первой печи и обнаружил, что все выставочные пространства зала объединены в один большой центральный сборный дымоход, который увеличивался в размерах по мере того, как проходил горизонтально вокруг выставочного зала. На всех его нескольких сотнях футов, с множеством герметичных соединений и приспособлений, включая входные двери, не было видно ни единой струйки дыма. Если уж на то пошло, запах горящей древесины отсутствовал в воздухе помещения, если только дежурный не открывал печь, чтобы добавить дров.

Если уж на то пошло, запах горящей древесины отсутствовал в воздухе помещения, если только дежурный не открывал печь, чтобы добавить дров.

Здесь, дома, я иногда замечаю, что смотрю на сантехнические работы из прошлых поколений, размышляя о навыках и физических требованиях, давно утерянных, и задаваясь вопросом, что скажут о нашей работе однажды. Я не могу знать ответа, не говоря уже о том, выдержит ли работа, которую мы выполняем, испытание временем, но я смирился с необходимостью использовать новые трубопроводные технологии.Нехватка учеников, вступающих в профессию, заставит нас принять методы, которые сокращают затраты на рабочую силу, требуют меньше часов обучения и меньше навыков.

Забавно, что колесо всегда делает полный оборот. Теперь я знаю, как мои прежние начальники относились к отказу от технологий, к которым они давно привыкли и с которыми им комфортно.

Дэйв Йейтс владеет компанией F.W. Behler, подрядчиком в Йорке, штат Пенсильвания. С ним можно связаться по телефону 717 / 843-4920 или по электронной почте behler @ blazenet. сеть.

сеть.

Методы соединения труб из ХПВХ Эффективность воздействия, производительность

Промышленным предприятиям требуется надежное оборудование, обеспечивающее долгосрочную работу, максимальную производительность и минимальное время простоя. При выборе трубопроводной системы для промышленного применения, такого как установка соляной кислоты или гипохлорита натрия, разработчики должны учитывать метод соединения материала труб и то, как это повлияет на затраты на рабочую силу, производительность и срок службы.

Самым большим испытанием для любого метода соединения труб является то, можно ли доверять ему в удерживании и облегчении движения материалов в течение длительного времени, даже в присутствии агрессивных коррозионных химикатов, высоких температур, давления и ударов.Возникает вопрос, имеют ли трубный продукт и метод соединения доказанную историю обеспечения эффективной работы оборудования и защиты рабочих от воздействия потенциально опасных химикатов?

Методы соединения неметаллических материалов с металлами

Металлы давно используются в производстве промышленных трубопроводов из-за их доступности. Металлические трубопроводы, однако, тяжелы по сравнению с системами неметаллических трубопроводов и должны соединяться сварочными процессами, которые требуют громоздкого оборудования и требуют от рабочих наличия огневых работ или специальных разрешений.Сварка стальных трубопроводов также может создать угрозу безопасности, поскольку даже небольшая утечка может привести к химическому воздействию.

Металлические трубопроводы, однако, тяжелы по сравнению с системами неметаллических трубопроводов и должны соединяться сварочными процессами, которые требуют громоздкого оборудования и требуют от рабочих наличия огневых работ или специальных разрешений.Сварка стальных трубопроводов также может создать угрозу безопасности, поскольку даже небольшая утечка может привести к химическому воздействию.

Неметаллические трубопроводы, такие как ХПВХ, соединяются такими методами, как сварка горячим воздухом, сварка плавлением, механическое соединение или двухэтапный процесс цементации растворителем, который является предпочтительным методом соединения. Цемент на растворителе химически сплавляет трубу с фитингом для получения высоконадежного соединения, которое является самой прочной частью всей системы трубопроводов и способно выдерживать агрессивные химические вещества, высокие температуры, давление и удары.Прочность соединений ХПВХ, цементированных растворителем, отличается от соединений в других типах трубопроводных систем, которые часто являются самой слабой частью системы и с наибольшей вероятностью выйдут из строя.

Видеозапись демонстрирует прочность сварного шва на основе растворителя ХПВХ Corzan ® во время испытания на разрыв, проведенного в соответствии с требованиями ASTM D1599. Сварное соединение на основе цемента на основе растворителя работает при интенсивном внутреннем давлении, в соответствии с требованиями ASTM F441, чтобы однодюймовая труба из ХПВХ сортамента 80 выдерживала давление 2020 фунтов на квадратный дюйм до разрушения.Эта труба Corzan из ХПВХ не вышла из строя при давлении 2900 фунтов на квадратный дюйм, предельном уровне взрыва.

Клей на растворителе и клей для соединения труб

Иногда люди используют термины клей и цемент на основе растворителя как синонимы, когда речь идет о соединении труб из термопласта. Несмотря на то, что оба достигают непосредственной цели по соединению труб и фитингов, клей является ненадежным выбором для промышленных трубопроводов, поскольку клей склеивает только материалы, независимо от типа клея.Если на клеевое соединение воздействует достаточно сильная сила, приклеиваемая область может разорвать соединение, и соединение может развалиться или выйти из строя.

Цемент на основе растворителей состоит из смолы ХПВХ, стабилизаторов и наполнителей в различных растворителях. Эти растворители растворяют смолу ХПВХ и подготавливают поверхности трубы и фитинга за счет размягчения верхних слоев материала трубы и фитинга, что ослабляет молекулярную структуру. Конус в муфте фитинга создает посадку с натягом, которая обеспечивает контакт между трубой и фитингом и позволяет материалу плавиться при соединении двух частей.

Эти плавкие соединения помогают поддерживать ожидаемый срок службы всей системы трубопроводов, высокую температуру деформации, номинальное давление, химическую стойкость и безопасность.

Застывание и отверждение цемента на растворителе

Клей на растворителе требует примерно вдвое меньше времени для соединения труб и фитингов по сравнению со сваркой. Но нужно дать ему затвердеть, поскольку молекулы затвердевают и растворитель испаряется. Соединение считается полностью затвердевшим, если растворитель полностью испарился.

Время схватывания и отверждения цемента на растворителе зависит от размера трубы, температуры, относительной влажности и плотности посадки. Меньшее время сушки требуется в более сухих средах и с меньшими размерами труб, более высокими температурами и более плотной посадкой.

В следующих таблицах указано время схватывания и отверждения для цемента на основе растворителя, хотя Corzan Industrial Systems рекомендует свериться с этикеткой производителя цемента на основе растворителя для получения рекомендованного времени схватывания и отверждения.

Время схватывания растворителя цемента (показано до 8 дюймов, доступность до 24 дюймов NPS)

Время отверждения цемента в растворителе

Правильная установка для большей производительности и увеличения срока службы

Только цемент на основе растворителя ХПВХ должен использоваться с ХПВХ, а связующие вещества должны быть аттестованы согласно ASME B31. 3, считающаяся библией технологического трубопровода. Специалисты по установке, как правило, могут установить ХПВХ и соединить его с помощью цемента на основе растворителя, но должны пройти надлежащую подготовку, поскольку неправильно нанесенный цемент на основе растворителя или цемент, используемый в неправильном применении, может вызвать разрушение соединений, а разрушение означает воздействие.

3, считающаяся библией технологического трубопровода. Специалисты по установке, как правило, могут установить ХПВХ и соединить его с помощью цемента на основе растворителя, но должны пройти надлежащую подготовку, поскольку неправильно нанесенный цемент на основе растворителя или цемент, используемый в неправильном применении, может вызвать разрушение соединений, а разрушение означает воздействие.

Обучение доступно через коалиции, местные профсоюзы, местные учебные центры и проверенные компании, такие как Lubrizol. Производственные партнеры Corzan также предлагают обучение. Системы трубопроводов Corzan из CPVC доступны у нескольких партнеров по всему миру.

Кроме того, вы всегда должны учитывать совместимость системы трубопроводов из ХПВХ с химическими веществами, используемыми на перерабатывающем предприятии. Таблица химической стойкости Corzan CPVC обеспечивает совместимость Corzan с более чем 400 химическими веществами.

Хотя цементирование растворителем является предпочтительным методом соединения трубопроводных систем из ХПВХ, существуют и другие альтернативы. Если необходимо подсоединиться к существующей металлической трубе или если систему необходимо разобрать, трубу из ХПВХ можно соединить с помощью фланцев или резьбовых соединений.Полные линейки переходов, резьбовых соединений и фланцев доступны через распределители, как и клапаны из ХПВХ.

Если необходимо подсоединиться к существующей металлической трубе или если систему необходимо разобрать, трубу из ХПВХ можно соединить с помощью фланцев или резьбовых соединений.Полные линейки переходов, резьбовых соединений и фланцев доступны через распределители, как и клапаны из ХПВХ.

Можно создать систему, полностью состоящую из ХПВХ, которая облегчит техническое обслуживание в будущем и обеспечит надежную систему трубопроводов с меньшим временем простоя и большей производительностью в течение длительного срока службы.

Промышленные трубопроводные системы Corzan уже более 60 лет успешно применяются в широком спектре промышленных приложений по всему миру. Свяжитесь с нами, чтобы получить бесплатную консультацию по химической стойкости, технологической пригодности и технической консультации.

Некоторые подробности в этом блоге были взяты из специального отчета Lubrizol Chemical Processing Piping и Полного руководства по цементу на основе растворителей CPVC. Пожалуйста, обратитесь к этим материалам для получения дополнительной информации.

Пожалуйста, обратитесь к этим материалам для получения дополнительной информации.

СПОСОБЫ СОЕДИНЕНИЯ К ВОДОПРОВОДУ И УСТАНОВКА ТРУБ

СПОСОБЫ СОЕДИНЕНИЯ И УСТАНОВКА ТРУБ

В этом техническом паспорте описаны наиболее распространенные методы соединения стальных водопроводных сетей и наиболее важные этапы монтажа.

Приложения • водопровод • канализационные трубы

1. Траншея, фундамент и засыпка

Траншея вырыта достаточно широкой, как показано на Рисунке 1, чтобы было достаточно рабочего пространства с обеих сторон трубопровода. . При необходимости на дно траншеи укладывается выравнивающий слой. Его толщина должна быть не менее 150 мм при измерении от внешнего дна трубы (см. Рис. 2). Макс. разрешенный размер зерна натурального камня, используемого для выравнивания, всегда составляет 60 мм, а макс.Допустимая крупность минерального заполнителя, непосредственно контактирующего с покрытием трубы, составляет 32 мм. В выравнивающем слое не допускаются камни с острыми краями, нельзя использовать застывший выравнивающий материал. Если грунт мягкий, трубопровод может быть установлен на решетке или даже на сваях.

В выравнивающем слое не допускаются камни с острыми краями, нельзя использовать застывший выравнивающий материал. Если грунт мягкий, трубопровод может быть установлен на решетке или даже на сваях.

Нижняя часть каждой трубы по всей длине должна опираться на дно траншеи, за исключением расстояния примерно полметра от рукава в обоих направлениях (см. Рис. 3). Каждая труба установленной линии должна нести, помимо собственного веса, также вес воды и засыпки, а также другие возможные внешние нагрузки.

Если при прокладке трубопровода, покрытого грунтом, используются опорные доски или аналогичные материалы, их необходимо удалить перед заполнением траншеи. Первоначальный заполняющий материал должен соответствовать тем же требованиям, что и выравнивающий слой, и должен представлять собой уплотняемую песчаную морену или моренный гравий вокруг нижней половины трубы – ил и глина могут также использоваться вокруг верхней половины. Заполняющий материал нельзя ронять на трубу, так как она может сдвинуться или повредиться. Он должен быть размещен как можно более равномерно с обеих сторон трубы и утрамбован снизу и по бокам, учитывая покрытие трубы, и, наконец, уплотнен.

Он должен быть размещен как можно более равномерно с обеих сторон трубы и утрамбован снизу и по бокам, учитывая покрытие трубы, и, наконец, уплотнен.

Рисунок 1.-Траншея

Рисунок-2.-Заполнение траншеи

Рисунок-3.-Дно траншеи у рукава

Основным принципом заполнения траншеи является что трубы, особенно стыки, должны иметь достаточную боковую опору для противодействия нагрузкам сверху. Таким образом, первоначальная засыпка по бокам механически утрамбовывается на полпути вверх по трубе слоями примерно от 30 см до, по крайней мере, 90% плотности по Проктору, тем не менее, гарантируя, что уплотнение не поднимет трубу вверх.

Степень уплотнения должна определяться измерениями. Вибропанель ни в коем случае не должна касаться трубы или фитинга, чтобы не повредить покрытие. Механическое уплотнение над трубой допускается только после того, как сверху будет засыпана 50 см насыпи (см. Рис. 2). После окончательного заполнения должен быть слой заполнителя толщиной не менее одного метра, измеренный от верха трубы, не содержащий камней или валунов диаметром более 300 мм. Камни или валуны в материале окончательной засыпки не должны располагаться ближе к трубе, чем ее диаметр.Вынутые грунты можно использовать за пределами проезжей части. Трубопровод.

Камни или валуны в материале окончательной засыпки не должны располагаться ближе к трубе, чем ее диаметр.Вынутые грунты можно использовать за пределами проезжей части. Трубопровод.

всегда необходимо временно заглушать, поскольку установка прерывается, чтобы предотвратить попадание загрязнений в трубы. Во время установки уровень воды в траншее должен быть достаточно низким, чтобы плавучесть не сместилась, а вода не повредила установленную трубу. Более подробные инструкции по установке трубопроводов с пластиковым покрытием приведены в муниципальных инженерных нормах каждой страны. При прокладке труб в местах, где есть дороги или железнодорожные пути, необходимо следовать инструкциям соответствующего должностного лица.

2. Методы соединения

Общие сведения

Соединения труб (рис. 4) используются для соединения труб и фитингов в единый трубопровод. Соединения можно разделить на два основных типа: устойчивые к растяжению и неустойчивые. Соединения также можно разделить по областям применения следующим образом:

Соединения также можно разделить по областям применения следующим образом:

2.1 Стыковое соединение

Используется в основном в устойчивых к растяжению напорных линиях, таких как трубопроводы для нефти, природного газа и централизованного теплоснабжения. Используется в водопроводах, особенно с размерами труб ≥ DN 600, когда стык можно отремонтировать изнутри после сварки.Более подробное описание см. На Рисунке 6 на странице 5. Приварная муфта используется для присоединения нового трубопровода или фитинга к существующей линии. Внутренняя сварка и завершение бетонной облицовки требуют наличия люка в соединении со стыком. Установка приварной манжеты описана на рисунке 9.

2.2 Сварное соединение DIN / G

Используется в трубопроводах, где необходима простая установка прочного на растяжение соединения и возможность изгиба менее 1,0 градуса. Сварен снаружи.Подходит для труб диаметром DN 400–900, класс давления PN16 и DN1000-1200, класс давления PN10. В этом типе рукавов используется только внутренняя бетонная облицовка, покраска не производится. Соединение DIN / G изготавливается на заводе путем включения резинового кольца в бетонную облицовку, что означает, что нет необходимости завершать внутреннюю бетонную облицовку на месте. Резиновое кольцо предотвращает попадание воды в зазор муфты.

В этом типе рукавов используется только внутренняя бетонная облицовка, покраска не производится. Соединение DIN / G изготавливается на заводе путем включения резинового кольца в бетонную облицовку, что означает, что нет необходимости завершать внутреннюю бетонную облицовку на месте. Резиновое кольцо предотвращает попадание воды в зазор муфты.

2.3 Сварное соединение OV

Используется в водопроводах для облегчения монтажа и обеспечения возможности 1.5 – загибы на 3,0 градуса в суставах. Поскольку соединение сваривается изнутри для обеспечения устойчивости к растяжению, оно подходит для диаметров ≥ DN 600 и давлений до 20 бар. Более подробное описание см. В разделе 3.3 и на рисунке 8.

2.4 Фланцевое соединение

Фланцевые соединения широко используются в промышленности. Для подземных труб используются фланцевые соединения, например: в связи с клапанами и люками. Более подробное описание см. В разделе 3.4 и на рисунке 10. Соединения можно герметизировать e.g прокладками Klinger-KGS.

Соединения можно герметизировать e.g прокладками Klinger-KGS.

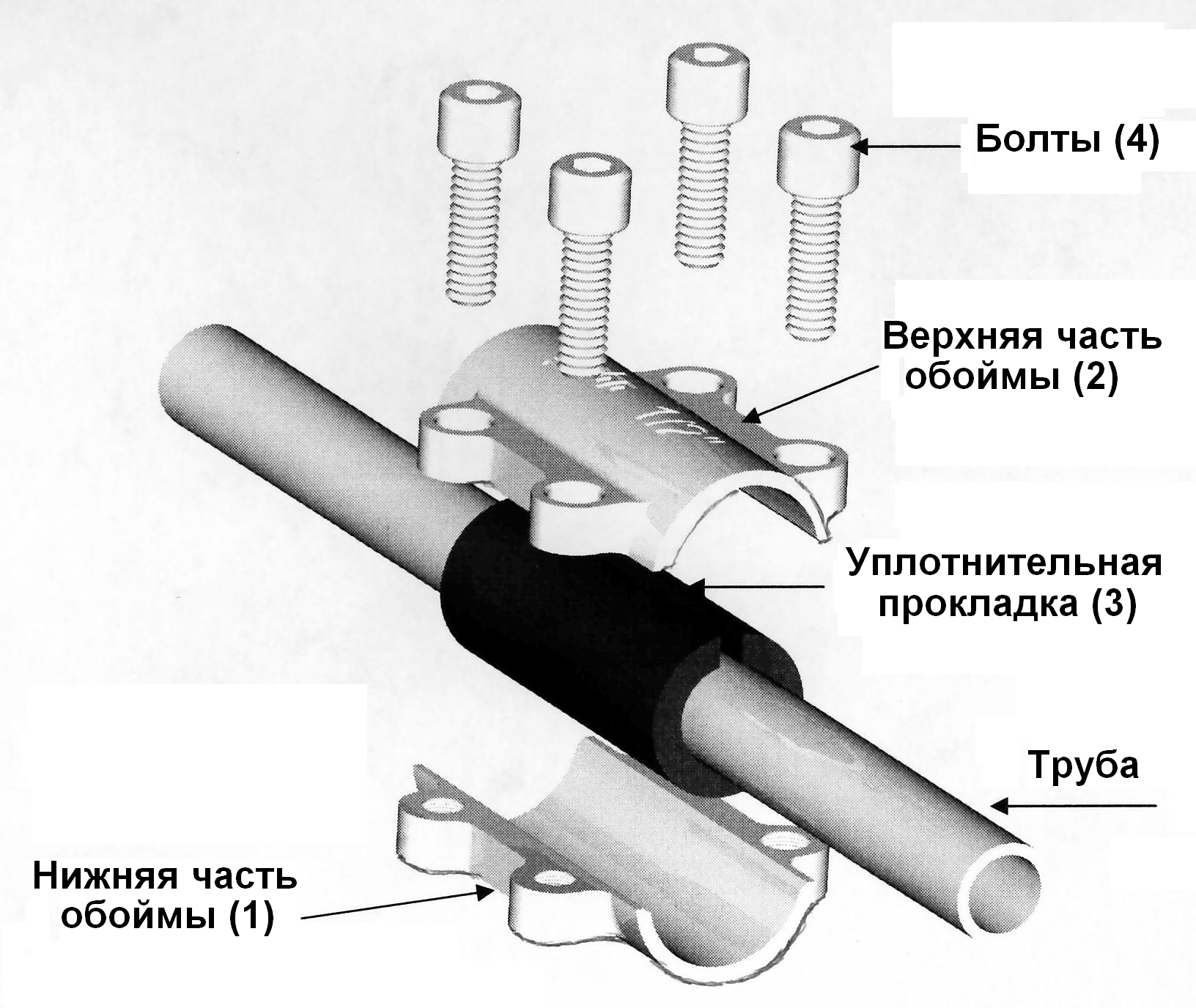

2.5 Муфта

Стальные трубы также могут быть соединены с помощью различных механических муфт, например, произведенных Straub, VikingJohnson и Victaulic. Затем концы труб обтачиваются и внешние сварные швы шлифуются под муфты. Более подробное описание см. В разделе 3.5.

2.6 Приварная муфта

Приварная муфта используется при соединении новой трубы или отдельного нового компонента с существующей трубой.Установка приварной манжеты описана на рисунке 9. При установке одного нового компонента в нем также должен быть люк, чтобы можно было отремонтировать внутреннюю облицовку. Приварную манжету можно сваривать только снаружи до класса давления PN10, но также требуется внутренняя сварка до класса давления PN16. После сварки завершается внутренняя футеровка и внешнее антикоррозийное покрытие.

2.7 Выбор метода соединения

Сварка обычно используется при подземной установке. Сварные муфты облегчают установку и допускают небольшие изгибы без угловых фитингов. В грунтах с низкой несущей способностью (глина и ил) сварное соединение более надежно, чем соединение муфты. В случае использования муфтового соединения в слабых грунтах рекомендуется использовать более прочные муфты. Муфта должна опираться на бетонную плиту или что-то подобное, чтобы исключить напряжения сдвига. При высоком давлении воды (≥ 10 бар) также рекомендуется использовать более прочную муфту. Зубья устойчивых к растяжению зубчатых муфт повреждают внешние защитные покрытия.Следовательно, их использование следует ограничивать в основном сухими внутренними установками, где не требуется внешняя защита от коррозии.

Сварные муфты облегчают установку и допускают небольшие изгибы без угловых фитингов. В грунтах с низкой несущей способностью (глина и ил) сварное соединение более надежно, чем соединение муфты. В случае использования муфтового соединения в слабых грунтах рекомендуется использовать более прочные муфты. Муфта должна опираться на бетонную плиту или что-то подобное, чтобы исключить напряжения сдвига. При высоком давлении воды (≥ 10 бар) также рекомендуется использовать более прочную муфту. Зубья устойчивых к растяжению зубчатых муфт повреждают внешние защитные покрытия.Следовательно, их использование следует ограничивать в основном сухими внутренними установками, где не требуется внешняя защита от коррозии.

Устойчивые к растяжению фланцевые соединения используются в институциональных и промышленных установках для облегчения разборки. При установке под флюсом всегда следует использовать соединения, устойчивые к растяжению. При использовании муфт типа DIN / G трубы облицовываются бетоном только изнутри, окраска не производится.

3. Установка

Пластиковые заглушки

Пластиковые заглушки на концах труб нельзя снимать незадолго до монтажа, чтобы избежать чрезмерного затвердевания или загрязнения внутренней бетонной облицовки во время хранения.Летом внешнее черное полиуретановое покрытие на частях трубы закрывается белым пластиком на весь срок хранения, так как солнечное тепло смягчит покрытие. При снятии пластиковых крышек визуальный осмотр торцов, внутренних поверхностей и гильз труб выполняется. Волосные трещины в облицовке бетона, вызванные чрезмерным отверждением, можно удалить летом, периодически смачивая бетон бытовой водой.

3.1. Стыковое соединение

Общее

Стыковое соединение, устойчивое к растяжению (рис.6) используются для всего диапазона диаметров труб. Стыки свариваются снаружи основными электродами. Повышать рабочую температуру не нужно. Соединения как таковые не допускают изгибов, но конец трубы можно обрезать под углом, или трубопровод с внутренней бетонной облицовкой можно при необходимости безопасно согнуть до минимального радиуса кривизны, указанного в таблице.

Сварка

Сварщик должен обладать как минимум квалификацией, требуемой стандартом EN 9606-1. Класс качества сварки установлен в стандарте EN ISO 5817, класс C.Трубы приспособлены для сварки. При определении ширины сварочной полости (2–4 мм) необходимо учитывать эффект прихватывания и сварки, уменьшающий полость сварного шва. После прихватывания стыки сваривают за 2–3 цикла сухим основным электродом, например, Esab OK 48.00, Elga P48, Böhler Fox EV 48, Filarc 35 или аналогичными. Толщина электрода определяется толщиной стенки трубы, режимом сварки, типом прогона и положением сварки, а также квалификацией сварщика. Параметры сварки выбираются в соответствии с инструкциями поставщиков сварочных материалов.Перед началом сварки рекомендуется провести испытание процедуры сварки в соответствии с EN ISO 15614-1.

Контроль сварного соединения

Все сварные швы необходимо проверять хотя бы визуально. Начальные и конечные дефекты, подрезы, трещины и т. Д. Дефекты поверхности шлифуются или устраняются сваркой. Дополнительно рекомендуется проверять не менее 10% сварных швов методом магнитопорошкового контроля. Основное требование также состоит в том, чтобы проверять не менее 5 сварных швов каждого сварщика, и если какой-либо из сварных швов выходит из строя, частота испытаний будет выше.Кроме того, герметичность соединений проверяется испытанием под давлением воды после завершения строительства трубопровода.

Д. Дефекты поверхности шлифуются или устраняются сваркой. Дополнительно рекомендуется проверять не менее 10% сварных швов методом магнитопорошкового контроля. Основное требование также состоит в том, чтобы проверять не менее 5 сварных швов каждого сварщика, и если какой-либо из сварных швов выходит из строя, частота испытаний будет выше.Кроме того, герметичность соединений проверяется испытанием под давлением воды после завершения строительства трубопровода.

Завершение внутренней бетонной облицовки

Внутренняя бетонная облицовка комплектуется трубами диаметром ≥ DN 600. После сварки рыхлая ржавчина и сварочный шлак и Рис. 6. Стыковое соединение Все размеры в миллиметрах. мин. 50 Термоусадочная гильза или антикоррозионная лента DIN 30670 N-n 6, любой возможный бетон, выходящий из швов, счищается с внутренней поверхности. В зимних условиях место стыка нагревают газовым пламенем.Область стыка сначала увлажняется, а затем покрывается раствором, состоящим из равных частей песка и цемента (цемент SR). Песок должен быть достаточно чистым с размером зерна 0,125 – 1,5 мм. Добавляется достаточно воды, чтобы раствор получился достаточно жестким. Смешать только то количество раствора и цемента, которое использовалось за один час. Раствор наносится шпателем до уровня первоначальной облицовки. Примерно через 2 часа участок протирают влажной губкой. В условиях строительной площадки бетон требует не менее 5 дней для отверждения.По возможности, в это время область стыка должна быть влажной и иметь температуру выше +5 ºC. В зимних условиях для обогрева можно использовать нагнетатель теплого воздуха. Нельзя использовать морозостойкий цемент, поскольку он содержит водорастворимые примеси, непригодные для использования с питьевой водой.