Сухая сварка что это такое: Холодная сварка. Виды и применение. Работа и особенности. Плюсы

alexxlab | 06.11.1993 | 0 | Разное

инструкция по применению, характеристики, плюсы и минусы

Активное развитие высокотехнологичных способов термической сварки металлов затмевает альтернативные методы обработки. При этом существуют вполне достойные техники древнейшей холодной деформации пластичных изделий. К таким способам относится сухая сварка. Для металла, в частности, применяется направленная деформация с увеличивающимся внутренним напряжением. В данном процессе могут самые разные активные средства, инструменты и расходные материалы.

Общие сведения о технологии

Сухая сварка является одним из видов холодных сварочных работ в твердой фазе, при которой происходят существенные деформационные процессы с незначительной степенью локализации рабочей структуры. Важным отличием этой методики можно назвать высокое давление, прилагаемое для проведения деформирующих процессов. По сравнению с базовыми способами термической горячей сварки, данная технология дает возможность выполнения операции при нормальной или даже отрицательной температуре. Представленное выше фото сухой сварки для металла под давлением показывает результат такой работы в условиях температурного режима ниже степени рекристаллизации. Основным направлением данной технологии является механическое воздействие на материал, в результате чего формируется соединение между двумя или несколькими заготовками.

Представленное выше фото сухой сварки для металла под давлением показывает результат такой работы в условиях температурного режима ниже степени рекристаллизации. Основным направлением данной технологии является механическое воздействие на материал, в результате чего формируется соединение между двумя или несколькими заготовками.

Поэтапный процесс сварки

Стандартная технология сухой сварки выполняется по следующей инструкции:

- Производится пластическое выдавливание металла с затрагиванием глубинной структуры. В данной операции применяют специальные агрегаты, обеспечивающие деформационный процесс.

- После окончания деформирующего воздействия образуется контакт глубинных слоев металла.

- Формируется единая кристаллическая структура. Время выполнения сухой сварки для металла к этому моменту может исчисляться долями секунд, что обуславливает отсутствие объемного взаимодействия между заготовками.

- Производится специальная внешняя обработка поверхностей защитными и укрепляющими составами – в том числе с антикоррозийным воздействием и эффектом снятия внутреннего напряжения.

Основные характеристики процесса

Параметры выполнения операции с одной стороны отражают величины физического воздействия на заготовку, а с другой – качество соединения. К первостепенным характеристикам обоих спектров можно отнести следующие:

- Глубина вдавливания. Обычно для деформации используют пуансон – прессовочный инструмент, за счет которого изменяется форма детали. Также данную характеристику сухой сварки для металла можно приставить как степень пластичности, которая в зависимости от материала может допускать коэффициент вхождения в структуру от 10-15% (индий) до 85-90% (медь, никель).

- Действие сжатия. Выражается показателями сжимающего усилия и сдвига, который рассчитывается по тангенциальному усилию. Это не прямой показатель изменения структуры, а характеристика, обуславливающая потенциальное смещение соединяемых поверхностей.

- Способность к сварке. Зависит от комплексной сопротивляемости структуры металла по отношению к механическому воздействию сухой сварки.

Наиболее доступными для таких операций считаются изделия из меди, алюминия, серебра, кадмия и т. д. По мере повышения твердости способность к сварке понижается.

Наиболее доступными для таких операций считаются изделия из меди, алюминия, серебра, кадмия и т. д. По мере повышения твердости способность к сварке понижается.

Виды сухой сварки

В основном методы различают по типу формируемого соединения, как и при термическом воздействии. Это может быть стыковая, точечная и шовная сварка. Реже используются техники соединения со сдвигом и под высоким давлением. При выполнении точечной сварки в качестве инструмента применяются цилиндрические пуансоны, а при шовной методике – роликовые элементы. Оба этих способа характеризуются высокой производительностью, но в результате дают достаточно грубые и внешне непривлекательные швы. Стыковая сухая сварка для металла предполагает использование специальных нажимов, а также выполнение насечек с целью предотвращения проскальзывания заготовки. К преимуществам способа относят возможность работы с твердотельными деталями и в принципе применение высокого давления, повышающего мощность деформационного усилия. С другой стороны, из-за необходимости нанесения насечек может портиться внешний вид изделия даже в местах за пределами рабочей зоны.

С другой стороны, из-за необходимости нанесения насечек может портиться внешний вид изделия даже в местах за пределами рабочей зоны.

Подготовка заготовки к работе

Главная проблема подготовки материалов к сухой сварке обуславливается необходимостью тщательного удаления адсорбированных и органических пленок. Это могут быть масляные и жировые следы, а также кислотные и парафиновые покрытия, которые часто наносятся для консервации и поддержки других технологических процессов в заводских условиях. Для удаления таких слоев применяются спиртосодержащие и бензиновые средства, растворители и специальная химия для обработки металлов. Кроме этого, инструкция сухой сварки для металла предполагает выполнение следующих подготовительных операций:

- Зачистка поверхностей стальными абразивными щетками.

- В случае с алюминиевыми заготовками применяется прокаливание при температурных режимах от 300 до 400 °С.

- Покрытие изделия тонким слоем хрома или гальванического никеля.

- Если речь идет о проводниках с изоляцией, то все внешние защитные слои удаляются с небольшим захватом нерабочей зоны.

Параметры режимов сварки

Среди основных параметров данного вида сварки можно назвать вылет детали из зажима, удельное давление, толщину пуансона и т. д. Например, показатель давления подбирается исходя из физико-механических характеристик целевой заготовки. Так, алюминий сваривается при 800 МН/м2, а медные детали – при 2500 МН/м2. Что касается вылета заготовки из зажимного механизма, то и в этом случае все индивидуально. Например, для алюминиевых стержней длиной d величина вылета составит 1,2d, а для меди – 1,5d. Коэффициенты могут различаться и в зависимости от формы детали. Особое внимание при оценке подходящих параметров уделяется размерам пуансонов, которые непосредственно реализуют сухую сварку. Для металлов наподобие той же меди и алюминия характеристики прессовочного механизма рассчитываются исходя из того, что оказываемая нагрузка должна составлять от 600 МПа до 2000 МПа. Размерные параметры подгоняются под массу конструкции, а форма и конструкция – под параметры изделия.

Размерные параметры подгоняются под массу конструкции, а форма и конструкция – под параметры изделия.

Выполнение сухой сварки

С помощью специального прессовочного оборудования операция производится в следующем порядке:

- Фиксируются зажимы, соответствующие размеру свариваемых заготовок.

- В машину для обеспечения нужного давления через компрессор подается сжатый воздух.

- Приводится в активное состояние функциональный агрегат, усилием которого выполняется деформация.

- Непосредственно перед производством сухой сварки для металла инструкция по применению технологии указывает на необходимость обработки деталей ацетоном или спиртом.

- Выполняется сварка стержней заготовок и обрезке облоя (избыточный металл в местах стыка, обрадовавшийся при выдавливании).

- Сваренные элементы освобождаются от зажимов.

- Подвижный механизм возвращается в исходное положение, фиксаторы ослабляются.

На протяжении всего рабочего процесса оператор взаимодействует с функционалом машины через рукоятки, рычаги управления и приспособления для подачи заготовок. В современных моделях оборудования для сухой сварки предусматриваются и электронные средства контроля операции, с помощью которых организуется поточный режим обработки деталей.

В современных моделях оборудования для сухой сварки предусматриваются и электронные средства контроля операции, с помощью которых организуется поточный режим обработки деталей.

Преимущества сухой сварки

Избавление от необходимости высокотемпературного нагрева заготовок является главным плюсом данной технологии по сравнению с электрохимическими видами сварки. Это исключает применение мощных источников энергии, снимая весомую статью расходов. В этой же группе преимуществ можно отметить снижение вероятности электрохимических засорений, от которых при термических методах приходится защищать заготовки газовыми средами и флюсом. Также в зависимости от сложности задачи и условий работы имеют место и другие плюсы сухой сварки для металла:

- Высокая производительность при небольших временных затратах.

- Минимальный набор вспомогательных и расходных материалов.

- Возможность автоматизации процесса.

- Оператор не обязательно должен иметь высокую квалификацию сварщика.

- Требования к постобработке деталей минимальны.

Недостатки сухой сварки

При всех преимуществах данная технология не так распространена по сравнению с горячей сваркой, что объясняется жесткими ограничениями в плане допустимости метода к металлам и сплавам с низкой пластичностью. Преимущественно обработке поддаются цветные и чистые металлы. Но и в этом случае не всегда можно рассчитывать на высокое качество результата. Более того, основные технологические минусы сухой сварки для металлов высокой пластичности связаны с деформацией внутренней структуры, которая может негативно отразиться на будущей эксплуатации изделия. В целом можно сказать, что технология удобная и малозатратная, но не универсальная и скорее узкоспециализированная.

Заключение

Методы холодной сварки имеют принципиальные различия с термической технологией соединения металлических заготовок. Они связаны с характером воздействия на структуру материала и условиями технической организации процесса. Как показывают отзывы о сухой сварке для металла, данный способ хорошо себя проявляется в работе с электромонтажными расходниками, мелкими заготовками электротехнической промышленности и т. д. Преимущественно речь идет о проводниках и небольших штампованных элементах. Если же дело касается металлических конструкций, крупноразмерных труб и листов нержавеющей стали, то рабочий процесс должен доверяться высокотемпературной сварке. Изменение структуры за счет деформации в таких случаях будет неэффективно.

Как показывают отзывы о сухой сварке для металла, данный способ хорошо себя проявляется в работе с электромонтажными расходниками, мелкими заготовками электротехнической промышленности и т. д. Преимущественно речь идет о проводниках и небольших штампованных элементах. Если же дело касается металлических конструкций, крупноразмерных труб и листов нержавеющей стали, то рабочий процесс должен доверяться высокотемпературной сварке. Изменение структуры за счет деформации в таких случаях будет неэффективно.

что это, виды, как с ней работать, отличия от клея

- 1. Что это такое?

- 2. Как работать с холодной сваркой

- 3. Чем холодная сварка отличается от клея

- 4. Виды холодной сварки

Что это такое?

Механизм сварки (перейти к услуге) заключается в расплавлении и спаивании двух материалов, поэтому «холодная сварка» звучит скорее как оксюморон. На самом деле это вполне действующий метод, который идеально подходит как для мелкого ремонта при отсутствии сварочного аппарата, так и для «сваривания» в ситуации, когда высокотемпературное воздействие использовать не рекомендуется. Пользоваться ей просто и безопасно, она прекрасно подойдёт для бытовой эксплуатации.

Пользоваться ей просто и безопасно, она прекрасно подойдёт для бытовой эксплуатации.

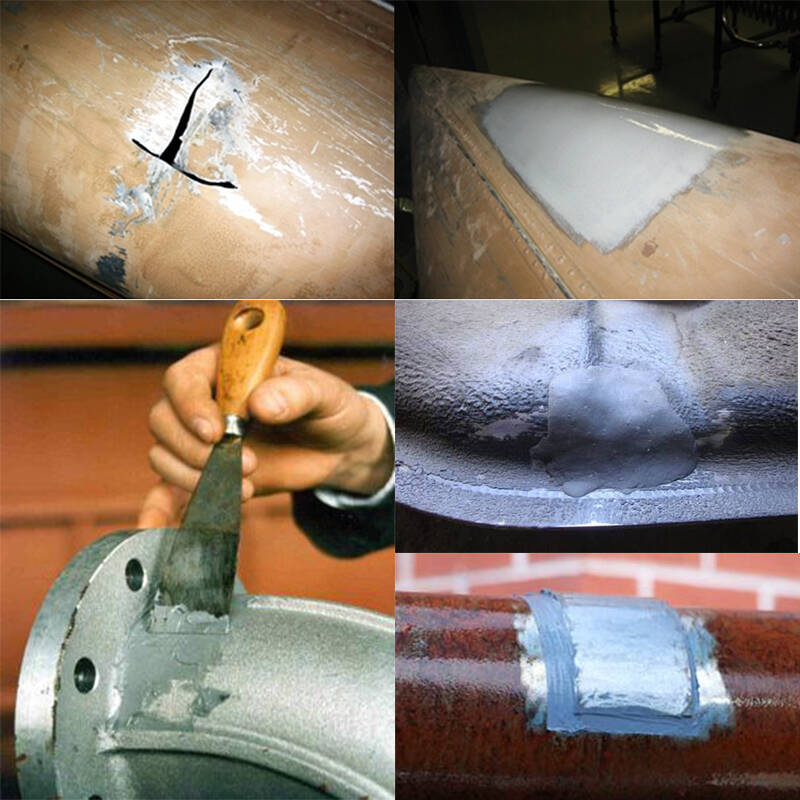

Под «холодной сваркой» подразумевается склеивание предметов двухкомпонентным клеящим составом на основе эпоксидной смолы.

Как работать с холодной сваркой

Обычно подобный клей выглядит как цилиндрический предмет, внутри которого находится более светлая сердцевина-отвердитель, а снаружи — кольцо более тёмной эпоксидки. В состав отвердителя, как правило, входит металлическая пыль, цель которой — армировать конструкцию, сделать её более устойчивой и прочной.

От цилиндра необходимо отщипнуть кусочек, а потом размять его, как пластилин: постепенно он будет разогреваться и размягчаться в руках. Мять и мешать следует до тех пор, пока состав не станет полностью однородным. Как только это случится, нужно нанести холодную сварку на изделие, которое требуется скрепить. Сделать это желательно быстро — свою пластичность клеящий состав сохраняет сравнительно недолго.

Второй вариант — две тубы, из которых поочерёдно выдавливается нужное количество смолы и отвердителя, смешивается и наносится по тому же принципу, по которому наносится обыкновенный клей.

Недостаток холодной сварки в тубах заключается в том, что отмерять количество приходится «на глаз». Достичь правильной полимеризации в таких условиях непросто, хотя работать с тюбиками несколько проще, чем с твёрдым веществом.

Чем холодная сварка отличается от клея

Эти вещества схожи по назначению, но различаются функционалом. Холодная сварка:

- устойчива к высоким температурам,

- не горит,

- после застывания становится твёрдой и жёсткой.

Именно благодаря последнему свойству её часто используют не только для соединения разных элементов конструкции, но и для восстановления повреждённых предметов. Ею можно заполнить трещину в мебели, после застывания отполировать и покрыть краской. Наполнитель будет достаточно прочным и незаметным.

При этом по сравнению с более классическими методами сварки — например, электродуговой, — у холодной имеются недостатки. Если речь идёт о скреплении металла, то она подойдёт только для экстренного ремонта.

Виды холодной сварки

Состав различается в зависимости от материалов, с которыми предполагается работать. Бывают:

- сварки для металла, которые используются для ремонта труб в быту, батарей, чугунных и металлических ванн, подойдут для устранения сколов и дыр в непищевых тазах, для экстренного авторемонта — например, ею можно подлатать радиатор или поддон картера, чтобы доехать до СТО,

- сварка для бетона, которая чаще всего применяется реставраторами во время ремонта памятников, ступеней, скульптур, также пригодится, если нужно зафиксировать что-нибудь на бетоне без сверления,

- сварка для пластика — взаимозаменяема с клеевым пистолетом, который работает с горячим клеем, но всё равно существует и достаточно эффективна в ситуации, когда пистолета под рукой нет. Подойдёт, например, для починки пластиковых труб, в отличие от других видов холодной сварки, быстро «схватывается»,

- сварка для соединения линолеума с резиной — более эффективная, чем другие способы скреплять эти два материала, включая двусторонний скотч.

Обычно используется для быстрого ремонта, поскольку скрепление линолеума с полом исключительно холодной сваркой приведёт к высокому расходу и увеличению стоимости.

Обычно используется для быстрого ремонта, поскольку скрепление линолеума с полом исключительно холодной сваркой приведёт к высокому расходу и увеличению стоимости.

В целом, холодная сварка — неплохая и недорогая альтернатива скотчу, клею и клеящей ленте, идеально подходит для ремонта. Скреплять металл лучше всё-таки классической горячей сваркой или стандартными крепежами.

Увидели незнакомый термин? Посмотрите его значение в словаре.

Подводная сварка 101: Прочтите это и станьте экспертом за 5 минут!

Идея сварки под водой кажется крайне странной. С самого раннего возраста нас учат никогда не смешивать электричество и воду. Однако бывают случаи, когда трубопроводы и оборудование, находящиеся под водой, нуждаются в ремонте, но не могут быть извлечены и подняты на поверхность. Это создало очень прибыльную, но потенциально очень опасную карьеру, хотя на самом деле опасности больше связаны с дайвингом, чем с использованием электрического оборудования под водой.

Прежде чем мы рассмотрим, что вы можете ожидать от карьеры подводного сварщика, было бы полезно копнуть немного глубже. Давайте посмотрим, как именно работает подводная сварка.

Как работает подводная сварка?

Идея использования электричества в окружении воды чрезвычайно опасна. Однако было разработано современное сварочное оборудование, которое эффективно устраняет подавляющее большинство непосредственных опасностей. Существует два различных типа подводной сварки, которые известны как:

Сухая сварка

Сухая сварка обычно называется гипербарической сваркой. Он проводится в различных вольерах разного размера, известных как «среды обитания». Это искусственные камеры, которые опускаются в воду и обеспечивают непрерывный поток воздуха, протекающий через рабочую среду. Воздушный поток достигается с помощью труб, которые перекачивают воздух с поверхности через стену/потолок камеры. В то же время они используют вентиляторы для удаления накопления потенциально токсичных паров. Этот постоянный поток воздуха создает среду, в которую вводится безопасная смесь воздуха и других газов. Давление в камере устанавливается на несколько более высоком уровне, чем на поверхности, что способствует усилению воздушного потока.

Этот постоянный поток воздуха создает среду, в которую вводится безопасная смесь воздуха и других газов. Давление в камере устанавливается на несколько более высоком уровне, чем на поверхности, что способствует усилению воздушного потока.

Все сварочные цеха оборудованы системой вентиляции, которая помогает избежать скопления потенциально опасных газов, которые могут привести к взрыву. Если вы можете себе представить, опасность несколько возрастает при работе в местах обитания под поверхностью. Процесс сухой сварки в среде обитания точно такой же, как и в традиционной среде. Помещение для сухой сварки может быть разного размера: от простого чехла для сварочного электрода до помещения, в котором одновременно могут разместиться три сварщика. Теперь мы рассмотрим мокрую сварку, которая часто оказывается значительно более рентабельной, чем использование дорогостоящих сред обитания.

Влажная сварка

Первое, что следует упомянуть при мокрой сварке, это тот факт, что все механизмы полностью изолированы, а дайверы носят тот же тип защитного материала, который вы использовали бы, чтобы избежать поражения электрическим током при работе на поверхности.

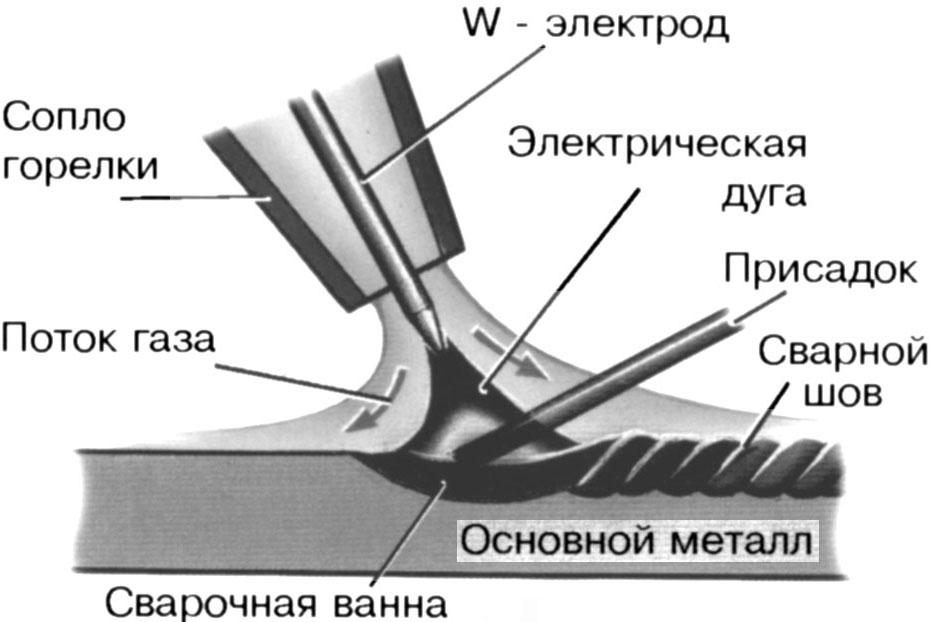

Используемый процесс часто называют дуговой сваркой металлическим электродом в среде защитного газа или электродуговой сваркой, и он включает три основных типа оборудования:

- Сварочный аппарат

- Держатель электрода (называемый жалом)

- Электрод

Источник питания, используемый в процессе мокрой сварки, работает только от постоянного тока, а «рубильник» обеспечивает подачу питания только тогда, когда это необходимо. Это позволяет сварщику мокрой сварки менять электроды по мере необходимости, не опасаясь поражения электрическим током. Теперь мы рассмотрим реальный процесс сварки под водой и способы сведения к минимуму риска поражения электрическим током.

Тепловое движение

При нажатии кнопки на устройстве для подводной сварки на электроде создается положительный ток, который направляется к отрицательно заряженной рабочей зоне. Отрицательный заряд рабочей зоны сам притягивается к положительному заряду электрода. Когда эти заряды сталкиваются, они создают сильное тепло, которое может достигать температуры более 5000°C, создавая тепло, которое превращает металл в более ковкий материал, что позволяет завершить сварку. Помимо гидроизоляции снаружи сварочного аппарата, как защищен электрод в воде?

Отрицательный заряд рабочей зоны сам притягивается к положительному заряду электрода. Когда эти заряды сталкиваются, они создают сильное тепло, которое может достигать температуры более 5000°C, создавая тепло, которое превращает металл в более ковкий материал, что позволяет завершить сварку. Помимо гидроизоляции снаружи сварочного аппарата, как защищен электрод в воде?

Когда электрод нагревается до температуры свыше 5000°C, флюс на внешней стороне электрода превращается в газ. Это создает пузырь вокруг сварного шва, который также обеспечивает определенную степень защиты электрода. Это также позволяет зоне сварки оставаться сухой, и когда сварочный аппарат перемещается по металлу, остается металлическая жидкость, известная как «шлак». Этот расплавленный металл, который часто считают отходами, покрывает сварной шов, позволяя ему остыть в более благоприятных условиях. Поскольку шлак сразу же остывает, этот слой поверх сварного шва имеет неоценимое значение и при необходимости может быть удален вручную позднее.

Неудивительно, что в процессе сварки образуется масса пузырьков воздуха, которые притягиваются к поверхности, что снижает видимость и потенциально влияет на эффективность сварочного электрода. Опытный сварщик под водой знает, как расположить сварочный аппарат таким образом, чтобы свести к минимуму проблемы с обзором.

Глоссарий терминов, связанных с подводной сваркой

- Гипербарическая сварка – процесс сварки при экстремальных давлениях (высоких и низких)

- Сухая сварка – процесс сварки в искусственной камере, известной как среда обитания

- Влажная сварка – процесс сварки под водой без защиты под давлением

- Электрод – создает положительный заряд, который реагирует с отрицательным зарядом рабочей поверхности. Выработка тепла свыше 5000°C

- Флюс – флюс окружает электрод, обеспечивая дополнительную защиту. Сильный нагрев вызывает химическую реакцию с образованием газового пузыря вокруг зоны сварки

- Шлак – это расплавленный металл, остающийся после перемещения сварочной палочки, покрывающий сварной шов, что позволяет ему контролируемо охлаждаться

- Дуговая сварка

Это превращает металл в жидкую форму, что позволяет завершить сварку

Это превращает металл в жидкую форму, что позволяет завершить сварку - Delta P — иначе известный как дифференциальное давление, это может оказаться фатальным, когда два водоема пересекаются на разных уровнях. При ремонте, например, поврежденных труб, при устранении засора вода с каждой стороны очень быстро выровняется. Потенциально создавая выброс огромного давления.

Карьера в области подводной сварки

Любой, кто хочет начать карьеру в области подводной сварки, должен быть не только компетентным сварщиком, но и водолазом. По всему миру существуют различные школы подводной сварки, предлагающие курсы подводной сварки. Некоторые из более специализированных курсов могут занять всего шесть месяцев. Тем не менее, курсы коммерческого дайвинга и общей сварки иногда могут занимать от двух до пяти лет. Это, очевидно, будет зависеть от личного опыта, навыков и приверженности, а также от качества школы подводной сварки.

Вопросы и ответы по подводной сварке

Сколько зарабатывает в час подводная сварка?

Очевидно, это будет зависеть от типа работы, местоположения, количества проектов и доступности. Однако квалифицированный подводный сварщик может рассчитывать на более чем 26 долларов в час. Трудно указать точную цифру почасовой ставки подводного сварщика, так как за проект платят много. Это могут быть десятки тысяч долларов, но остаток года они проводят в поисках дополнительной работы. Дайвинг опыт также будет иметь большое влияние на уровень вознаграждения для человека. В мире много сварщиков, но мало кто может объединить опыт водолазного дела и навыки сварки.

Однако квалифицированный подводный сварщик может рассчитывать на более чем 26 долларов в час. Трудно указать точную цифру почасовой ставки подводного сварщика, так как за проект платят много. Это могут быть десятки тысяч долларов, но остаток года они проводят в поисках дополнительной работы. Дайвинг опыт также будет иметь большое влияние на уровень вознаграждения для человека. В мире много сварщиков, но мало кто может объединить опыт водолазного дела и навыки сварки.

Насколько опасна подводная сварка?

Многие удивятся, узнав, что риск поражения электрическим током не возглавляет список опасностей для подводных сварщиков. Как мы уже упоминали выше, все используемое оборудование водонепроницаемо, рубильник гарантирует, что питание используется только тогда, когда это необходимо, и все дайверы носят защитную одежду. Также стоит отметить, что сварочная дуга создает путь наименьшего сопротивления между электродом и рабочей зоной, тем самым снижая вероятность поражения электрическим током. Итак, каковы основные опасности?

Итак, каковы основные опасности?

Основные опасности сварки под водой включают декомпрессионную болезнь, переохлаждение, утопление и взрывы, и, возможно, самое главное, Дельта-P. Дельта-P — это процесс, при котором две стороны соединенной воды автоматически восстанавливают баланс при устранении любых препятствий. Если принять во внимание некоторые глубины, на которых может происходить глубоководная сварка, эти давления могут быть огромными. Известно, что они затаскивают дайверов в трубы, засасывают руки и ноги, и если их не коснутся травмы, то нехватка кислорода. При сварке под водой, как правило, бригада находится в постоянном контакте со сварщиками под водой. Они будут готовы войти в воду, чтобы помочь в случае необходимости.

Сколько в год зарабатывает сварщик под водой?

Почти невозможно рассчитать среднюю годовую зарплату подводного сварщика, но цифры, предоставленные веб-сайтом https://waterwelders.com/, дают интересное представление. Согласно веб-сайту, средняя зарплата подводных сварщиков составляет чуть менее 54 000 долларов в год. Диапазон может варьироваться от 25 000 до 80 000 долларов США и выше для специализированных проектов. Лучшие 10% подводных сварщиков в мире зарабатывают почти 84 000 долларов в год, в то время как нижние 10 % могут зарабатывать до 30 700 долларов в год. Как и следовало ожидать, в такой потенциально опасной сфере работ работодатели будут платить самые высокие ставки подводным сварщикам с наибольшим опытом.

Диапазон может варьироваться от 25 000 до 80 000 долларов США и выше для специализированных проектов. Лучшие 10% подводных сварщиков в мире зарабатывают почти 84 000 долларов в год, в то время как нижние 10 % могут зарабатывать до 30 700 долларов в год. Как и следовало ожидать, в такой потенциально опасной сфере работ работодатели будут платить самые высокие ставки подводным сварщикам с наибольшим опытом.

Какова средняя продолжительность жизни подводного сварщика?

Предсказание ожидаемого срока службы подводного сварочного аппарата не является точной наукой. На протяжении многих лет было проведено несколько исследований, посвященных этому вопросу. Однако многие могут удивиться, узнав, что исследование, проведенное Центром технической информации Министерства обороны США, пролило очень интересный свет на ожидаемую продолжительность жизни. В то время как многие чрезмерно обеспокоены угрозой поражения электрическим током при использовании сварочного оборудования под водой, есть только одна официально зарегистрированная смерть от поражения электрическим током, которая произошла еще в 1919 году. 43. Утверждается, что причастный к этому человек выполнял подводные сварочные работы на глубине 10 футов в защитной одежде, за исключением того, что он был босиком.

43. Утверждается, что причастный к этому человек выполнял подводные сварочные работы на глубине 10 футов в защитной одежде, за исключением того, что он был босиком.

В статье Центра по контролю и профилактике заболеваний США приводится статистика, по которой можно рассчитать смертность при сварке под водой. Выяснилось, что уровень смертности более чем в 40 раз превышает средний показатель по США — 11 подводных сварщиков умирают каждый год. Дальнейшее исследование, проведенное в период с 2002 по 2014 год, хотя и не проводилось на научной основе, использовало данные Ассоциации дайверов в Америке. Цифры показывают, что водолазы-сварщики умирают в возрасте от 35 до 40 лет. Поскольку многие из них поступают в школу дайвинга только в 20 лет, средняя продолжительность трудовой жизни составляет от 10 до 15 лет. Хотя эти цифры трудно оспорить или подтвердить, это единственное исследование ожидаемой продолжительности жизни, проведенное в отрасли глубоководной сварки.

Заключение

Сварка под водой – одна из самых специализированных работ в мире. Он также является одним из самых опасных по причинам, которые не сразу очевидны. Многие люди автоматически предполагают, что поражение электрическим током является главной опасностью. На самом деле можно свести риск поражения электрическим током почти к нулю, если соблюдать все меры предосторожности. Основные опасности связаны с различными аспектами дайвинга: от декомпрессионной болезни до взрывов, от Delta P до утопления.

Он также является одним из самых опасных по причинам, которые не сразу очевидны. Многие люди автоматически предполагают, что поражение электрическим током является главной опасностью. На самом деле можно свести риск поражения электрическим током почти к нулю, если соблюдать все меры предосторожности. Основные опасности связаны с различными аспектами дайвинга: от декомпрессионной болезни до взрывов, от Delta P до утопления.

Ненаучное исследование ожидаемой продолжительности жизни подводных сварщиков вызвало, мягко говоря, тревогу. Он предполагал, что уровень смертности более чем в 40 раз превышает средний показатель по США. Те, кто использует навыки подводных сварщиков, предполагают, что они хорошо компенсируются зарплатой от 25 000 долларов в год до 80 000 долларов и выше. Для специализированных проектов потребуются опытные подводные сварщики, стоимость которых недешева.

Тем, кто мечтает о карьере подводного сварщика, лучше всего посоветовать совершенствовать свои навыки дайвинга. При этом также высоко оценивая все меры предосторожности, связанные с использованием сварочного оборудования под водой. Некоторые из наиболее опытных специалистов по подводной сварке могут получать шестизначную зарплату. Однако для этого вида дохода будет значительное увеличение фактора риска.

При этом также высоко оценивая все меры предосторожности, связанные с использованием сварочного оборудования под водой. Некоторые из наиболее опытных специалистов по подводной сварке могут получать шестизначную зарплату. Однако для этого вида дохода будет значительное увеличение фактора риска.

Подводная сварка – сварка и неразрушающий контроль

Подводная сварка используется для ремонта судов, морских сооружений, включая нефтяные буровые установки, и трубопроводов, погруженных в воду.

Вывоз поврежденных компонентов из моря для ремонта является дорогостоящей и трудоемкой задачей. Следовательно, для экономии времени и денег, подводная сварка предпочтительнее для ремонтных работ (где это возможно)

Русский металлург Константин Хренов изобрел ее в 1932 году. .

Компания Van der Willingen из Голландии разработала первые водонепроницаемые электроды в 1946 г.

Сварка под водой осуществляется при повышенном давлении. Из-за высокого давления процессы сварки ведут себя по-разному, например, изменение поведения дуги, увеличение напряжения дуги при увеличении давления и т. д. это следующие;

д. это следующие;

- Влажная подводная сварка

- Сухая подводная сварка (также известная как гипербарическая сварка)

Как следует из названия, она выполняется непосредственно в самой воде. Следовательно, сварщик полностью подвергается воздействию воды и окружающих элементов.

Дуговая сварка металлическим электродом в среде защитного газа (SMAW/MMAW) или электродуговая сварка водонепроницаемым электродом является наиболее часто используемым сварочным процессом в этих условиях.

Для этой операции используется сварочный аппарат постоянного тока. Постоянный ток (DC) в 300–400 ампер, используемый для питания электрода в этих условиях.

Держатели электродов для SMAW или сварки электродами имеют надежную изоляцию и рассчитаны на водяное охлаждение.

На сварочном кабеле установлен сверхмощный разъединитель для отключения сварочного тока, когда он не используется. Сварщик дает необходимые инструкции наземному оператору по подключению/отключению. Ток всегда остается отключенным, когда он не используется.

Сварщик дает необходимые инструкции наземному оператору по подключению/отключению. Ток всегда остается отключенным, когда он не используется.

https://youtu.be/aE4Dtl2IBJo

Другие процессы сварки, которые можно использовать в этих условиях:

- Дуговая сварка порошковой проволокой (FCAW)

- Сварка трением.

Температура очень низкая, особенно на больших глубинах. Следовательно, нельзя избежать риска отказа сварки из-за быстрого охлаждения расплавленной сварочной ванны. Стали с низким углеродным эквивалентом могут дать хорошие результаты, особенно на больших глубинах, из-за растрескивания, вызванного водородом.

Сухая подводная сварка:Также известна как гипербарическая сварка. Специально сконструированный корпус или камера (также известная как среда обитания) используется для окружения свариваемого компонента и сварочного аппарата.

youtube.com/embed/0ADK-6wfe3A?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Камера должна быть достаточной для размещения сварщика и свариваемых деталей. Смесь газов (обычно смесь гелия и кислорода или аргона) используется для предотвращения попадания воды через отверстия.

Следующие процессы сварки могут использоваться для сухой гипербарической сварки;

- Дуговая сварка в защитном металле (SMAW) или электродуговая сварка,

- Дуговая сварка порошковой проволокой (FCAW),

- Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) или сварка ВИГ

- Дуговая сварка металлическим электродом в среде защитного газа (GMAW) или сварка МиГ

- Плазменно-дуговая сварка (PAW)

Однако в этих условиях чаще всего используется дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) или сварка TIG.

Сухая гипербарическая сварка часто дает хорошее качество сварки по сравнению с влажной сваркой благодаря лучшему или усиленному контролю над физическими условиями. Следовательно, сухая сварка предпочтительнее влажной, особенно когда качество сварного шва имеет первостепенное значение.

Кроме того, операции термообработки (предварительный или последующий нагрев) также возможны во время сухой гипербарической сварки.

Неразрушающий контроль также применяется для проверки качества сварных швов в соответствии с требованиями.

Классы сварных швов:

Свойства металла сварного шва зависят от давления и скорости охлаждения. Следовательно, свойства металла подводного шва обычно отличаются от сварных швов, выполненных над водой.

Американское общество сварщиков (AWS) публикует код AWS D3.6 для подводной сварки. Этот документ определяет три класса сварки:

1. Weld Class A

Weld Class A

2. Класс B Weld

3. Класс C Weld

9004. 4. Class Weld

4. 4.7006 (DISCONTINIININIINININIININIININER (DISCONTINIININIINININIININIININIIN (

. Следующие организации разрабатывают стандарты подводной сварки; Карьера подводного сварщика очень прибыльна, а возможности безграничны. Они работают в строительстве, геодезии и ремонте как в пресной, так и в морской воде. Заработная плата подводного сварщика определяется следующим образом: Однако годовая зарплата подводных сварщиков может начинаться с 20 000 долларов в год, но может достигать 300 000 долларов в год. Ежегодно в результате утопления и поражения электрическим током погибает около 10-15 человек. В первую очередь подводные сварщики должны иметь сертификат коммерческого дайвинга и быть сертифицированным сварщиком. Требуемые сертификаты могут быть следующими; AWS D3.

Заработная плата подводного сварщика:

Который незаметен, и дайверу трудно сбежать.

Который незаметен, и дайверу трудно сбежать.

Наиболее доступными для таких операций считаются изделия из меди, алюминия, серебра, кадмия и т. д. По мере повышения твердости способность к сварке понижается.

Наиболее доступными для таких операций считаются изделия из меди, алюминия, серебра, кадмия и т. д. По мере повышения твердости способность к сварке понижается.

Обычно используется для быстрого ремонта, поскольку скрепление линолеума с полом исключительно холодной сваркой приведёт к высокому расходу и увеличению стоимости.

Обычно используется для быстрого ремонта, поскольку скрепление линолеума с полом исключительно холодной сваркой приведёт к высокому расходу и увеличению стоимости. Это превращает металл в жидкую форму, что позволяет завершить сварку

Это превращает металл в жидкую форму, что позволяет завершить сварку