Сухая сварка применение: Холодная сварка – инструкция, свойства и применение

alexxlab | 21.09.1985 | 0 | Разное

Клей холодная сварка для пластика:инструкция по применению

В строительство и промышленности клей холодная сварка стал очень активно применяться в последнее время, не говоря уже о бытовом ремонте. Это очень быстро, удобно и универсально, а от самого пользователя не требуется каких-либо специальных навыков. Данная смесь обеспечивает достаточно высокое качество соединения, с которым не сможет сравниться клей какого-либо другого типа. Холодная сварка для пластика является одним из лучших современных решений. Ведь она не использует нагрев, что вредно для пластмассы во многих приборах.

Клей холодная сварка для пластика

Здесь нет привязки к определенному типу материала, так что главное подобрать качественный клей для соединения. Таким веществом можно соединять предметы, работающие под большой нагрузкой или просто сломанные детали. Клеем можно заделать трещины и сколы, причем крепость будет довольно высокой, относительно основного материала.

Типы холодной сварки для пластика

Холодная сварка для пластика выпускается в трех основных типах. Первым является стержень, в котором соединяются два основных компонента состава. Внутри этого стержня содержится один компонент, а внешне его покрывает второй. Чтобы приготовить его к использованию, достаточно все перемешать для получения однородной консистенции.

Первым является стержень, в котором соединяются два основных компонента состава. Внутри этого стержня содержится один компонент, а внешне его покрывает второй. Чтобы приготовить его к использованию, достаточно все перемешать для получения однородной консистенции.

Стержень холодной сварки для пластика

Второй разновидностью является тот вариант, где два компонента поставляются в раздельных емкостях. Для использования нужно отмерить равное количество, после чего приступить к перемешиванию. Как и в предыдущем варианте, здесь нужно получить однородную консистенцию, которая потом и будет использоваться.

Холодная варка в виде клея для пластика

Третьим вариантом является жидкая субстанция, которая похожа на обыкновенный клей. Она не так часто используется как две предыдущие, так как уступает по техническим характеристикам. Он не требует специального предварительного приготовления и сразу готов к использованию.

Клей холодная сварка для пластика

Область применения

Пластик в последние годы все чаще применяется в различных видах техники и прочих областях. Соответственно, холодная сварка для пластмассы становится с каждым годом более востребованной. Стоит выделить основные области применения данного материала:

Соответственно, холодная сварка для пластмассы становится с каждым годом более востребованной. Стоит выделить основные области применения данного материала:

- Ремонт пластмассовых корпусов приборов;

- Шпаклевка бамперов на автомобилях;

- Ремонт удочек для рыбалки;

- Заделка течи в пластиковых трубах;

- Склеивание пластмассовых элементов.

Стоит отметить, что клей холодная сварка для пластика способен присоединять к нему и другие материалы, что расширяет сферу его применения.

Подходящие марки

Существует много марок, которые могут подойти к данному делу. Ведь здесь выдвигаются не столь высокие требования как, к примеру, к холодной сварке для нержавейки. Одной из наиболее простых в применении и распространенных марок является ЕР380. Она обладает следующими параметрами:

Параметр | Значение |

| Крепость соединения | 3 500 PSI |

| Максимальная рабочая температура | 93 градуса Цельсия |

| Время застывания | 15 минут |

| Время схватывания | 4 минуты |

| Объем | 14 мл |

Помимо этого имеется еще более надежный вариант, которым является холодная сварка для пластика Poxipol. Она относится к двухкомпонентным, в которых каждый материал находится в отдельной емкости. Данная смесь обладает следующими параметрами:

Она относится к двухкомпонентным, в которых каждый материал находится в отдельной емкости. Данная смесь обладает следующими параметрами:

Параметр | Значение |

| Испытание на сдвиг | 237 Н |

| Напряжение на отрыв | 5,4 МПа |

| Время первичного застывания | 1 час |

| Время сохранения пластичного состояния | 10 минут |

| Время полного застывания | 24 часа |

| Максимальная сила среза соединения | 993 Н |

| Среднее напряжение среза | 2,2 МПа |

Выбор холодной сварки для пластмассы

Подбор подходящей марки является достаточно сложным делом, так как на рынке существует масса различных вариантов, которые трудно перечислить. Чтобы сделать правильный выбор, требуется ориентироваться по техническим параметрам изделия. Если планируется эксплуатация при высоких температурах, то желательно узнать, какую температуру выдерживает холодная сварка, так как нередко она оказывается более низкой, чем у самого пластика, что может воспрепятствовать нормальной работе.

Особенности холодной сварки пластика

Одним из главных параметров является крепость соединения, так что нужно знать данные на разрыв и сдвиг, в зависимости от того, каким нагрузкам будет подвергаться изделие. Крепость соединения также способствует сопротивлению вибрационным нагрузкам. Если вам требуется средство для быстрого ремонта, то нужно подбирать материал с быстрым засыханием. Разброс в данном параметре составляет от 3 до 15 минут.

«Важно!

Этот параметр ни как не влияет на качество, но зависит от температуры применения.»

Инструкция по применению

Инструкция по применению холодной сварки для пластика требует четкого выполнения порядка действий. Первым этапом является подготовка поверхности, которая будет соединяться. Обработка осуществляется при помощи растворителей и наждачной бумаги, чтобы убрать жир и увеличить площадь соединения. Без обезжиривания качество соединения начинает резко падать.

Подготовка поверхности для холодной сварки пластика

После этого нужно отмерить количество используемой холодной сварки, так как после размешивания она уже не сможет применяться повторно. При подготовке нужно отмерить равное количество каждого компонента. Потом нужно приступить к перемешиванию должна получиться однородная смесь мягкой консистенции. С нее можно лепить фигуры для заделки трещин и сколов, а также использовать в качестве клея. Через несколько минут после разминания смесь начнет твердеть, так что нужно не затягивать процесс ремонта.

При подготовке нужно отмерить равное количество каждого компонента. Потом нужно приступить к перемешиванию должна получиться однородная смесь мягкой консистенции. С нее можно лепить фигуры для заделки трещин и сколов, а также использовать в качестве клея. Через несколько минут после разминания смесь начнет твердеть, так что нужно не затягивать процесс ремонта.

«Обратите внимание!

Теплый воздух способствует более быстрому засыханию, тогда как при низкой температуре этот процесс длится несколько длиннее.»

После нанесения на поверхность нужно придавить смесь чем-либо. Если соединяются трубы, то желательно использовать жгут. В ином случае можно сделать какой-либо пресс самостоятельно.

Меры безопасности

Как и многие другие материалы, холодная сварка для пластика требует выполнения определенных мер безопасности. Ведь это не самое безопасное средство для здоровья. Следует избегать следующих ситуаций:

- Попадание состава массы в глаза человека или на открытые участки кожи;

- Хранение средства под прямыми лучами солнечного света;

- Вести работы со смесью без защитных средств, таких как перчатки и очки;

- Хранение в доступном для детей месте;

- Контакт холодной сварки с продуктами питания и другими посторонними предметами, с которыми потом будет контактировать человек.

При попадании смеси на слизистую оболочку нужно как можно быстрее промыть ее водой. После этого желательно обратиться к врачу. Если произошел контакт с кожей, то это не так страшно и можно обойтись тщательным вымыванием при помощи мыла.

жидкий и сухой варианты, инструкция по применению и советы

Когда человек впервые слышит о необычайных возможностях холодной сварки, его реакция почти по Станиславскому — «не верю!», и в принципе, это объяснимо. Отчасти подобное восприятие — следствие самого названия, которое является довольно удачным маркетинговым решением. Как происходит соединение стальных труб, видели все: слепящие, завораживающие искры разлетались в разные стороны, а мама ещё в детстве строго запрещала смотреть туда: «Глаза заболят!»

- Виды холодной сварки

- Свойства и возможности метода

- Советы специалистов

Виды холодной сварки

Давайте уясним, что ничего общего с традиционными сварочными работами в этом процессе нет, скорее подходит термин «склеивание». Базируется это утверждение на том, что основа состава — эпоксидная смола. Для придания необходимых качеств в неё добавляются различные компоненты. Информацию о наиболее важных ингредиентах производители сохраняют в секрете — конкуренция на рынке вынуждает.

Базируется это утверждение на том, что основа состава — эпоксидная смола. Для придания необходимых качеств в неё добавляются различные компоненты. Информацию о наиболее важных ингредиентах производители сохраняют в секрете — конкуренция на рынке вынуждает.

Чтобы увеличить прочность соединения деталей, применяются разные наполнители. В зависимости от характеристик свариваемых поверхностей используются мелкие металлические опилки, измельчённая до состояния пыли керамика и целлюлоза. Информация о количественном содержании стального или чугунного наполнителя позволяет косвенно судить о термостойкости продукта: чем больше, тем она будет выше.

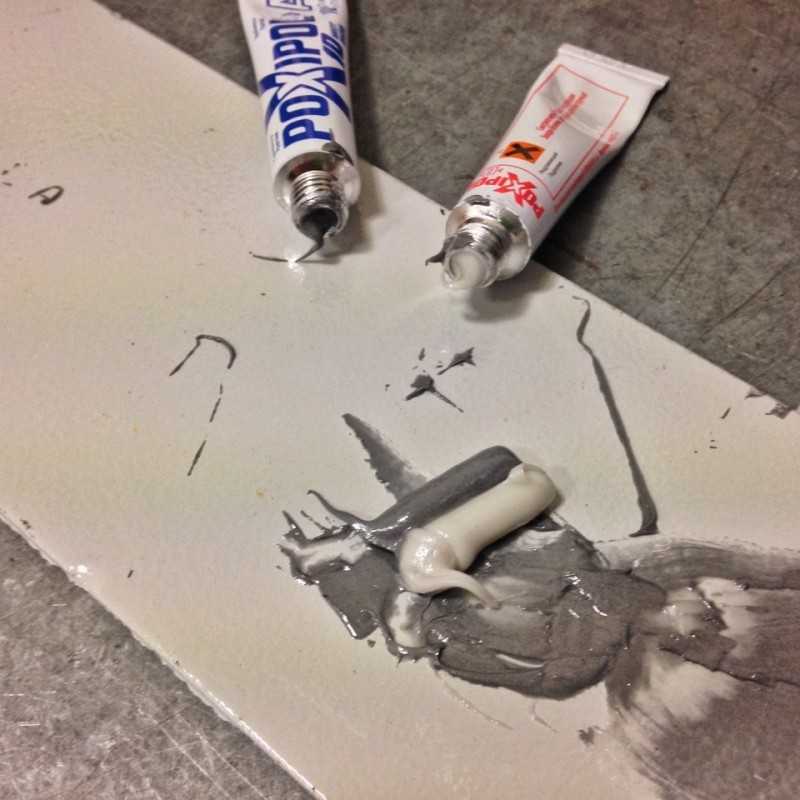

По консистенции различают:

- Жидкую сварку для металла — когда эпоксидная смола и отвердитель находятся в отдельных тюбиках. При необходимости содержимое в нужном количестве используется, а остаток ещё послужит — без потери качества, но с учётом требований к условиям хранения и срока годности. Повышает прочность соединения использование армирующей сетки.

- Пластичную или сухую сварку для металла — когда в фирменной упаковке находится стержень из двух слоёв разного цвета. Отрезается нужное количество, и полученный «пенёк» разминается в руках подобно пластилину, а после этого наносится на подготовленную поверхность. Остаток стержня необходимо предохранить от контакта с воздухом и теплом, в противном случае он утратит ценные качества.

Внимание!

В обоих вариантах имеет значение скорость использования подготовленной смеси. Она начинает застывать уже через три, или самое большее — через десять минут, так что все подготовительные работы выполняйте заранее! Важно обеспечить плотное, герметичное прилегание массы к поверхности. У каждой марки — индивидуальный срок высыхания, указанный в инструкции.

Свойства и возможности метода

Специалисты утверждают, что полученное соединение не такое прочное, как классическая сварка, но крепче, чем-то, которое формируется при употреблении эпоксидки для склеивания.

Изначально разрабатывался способ быстрого и одновременно надёжного ремонта машин. Теперь область применения нового метода существенно расширилась:

- автомобили: для восстановления треснувших кузовов, бензобаков, глушителей, радиаторов — и в мастерской, и в пути;

- сантехника: для ремонта труб, насосов, фитингов и так далее, серийно выпускается и специальный состав для работы под водой;

- для герметизации металлопластиковых окон;

- для соединения разных металлов между собой, например, алюминия с медью или латунью;

- используется при ремонте газотехнического оборудования;

- годится для реставрации керамических изделий непищевого назначения;

- подходит для склеивания половых покрытий внахлёст, встык, к бетону.

Особенности каждого конкретного случая поломки требуют индивидуального подхода. Для выполнения поставленной задачи используются разные виды сварки: шовная, точечная, стыковая, тавровая, со сдвигом.

Порой звучат негативные отзывы: пробовали, ничего не получилось. Если детально разобраться в причинах подобных высказываний, чаще всего выясняется, что исполнитель допустил нарушения: решил воспользоваться холодной сваркой для металла, инструкцию по применению не читал. Или поспешил и проигнорировал, счёл излишней принципиально важную рекомендацию.

Советы специалистов

- Применяйте приобретённую профильную сварку строго по назначению. То, что прекрасно соединяет металл, может не сработать, если вы захотите склеить дерево или пластик. Водостойкий или высокотемпературный варианты также ничем полноценно заменить не удастся.

- Универсальная сварка выручит во многих случаях, но по свойствам уступает специализированным составам.

- Чтобы гарантировать качество ремонта, обязательно подготовьте участок, куда будете наносить клейкую смесь: тщательно очистите металл от краски, ржавчины, жира и влаги.

- Точно и последовательно придерживайтесь инструкции.

Вы уже использовали это удивительное изобретение? Поздравляем, есть причина с чистой совестью в последнее воскресенье мая праздновать День сварщика!

Применение холодной сварки и ее виды

Сегодня холодная сварка не является уже чем-то новым, причем использовать ее можно как для соединения металлов, так и других материалов. Многие уже давно используют ее на практике. Однако стоит заметить, что оценить данную технологию могут далеко не все, и главной причиной тому является не совсем правильное использование. Как правило, покупатели не читают инструкцию к данному средству или же просто не уделяют внимание указанным в ней мелочам, которые являются довольно важными. Что такое холодная сварка, где и в каких целях она применяется?

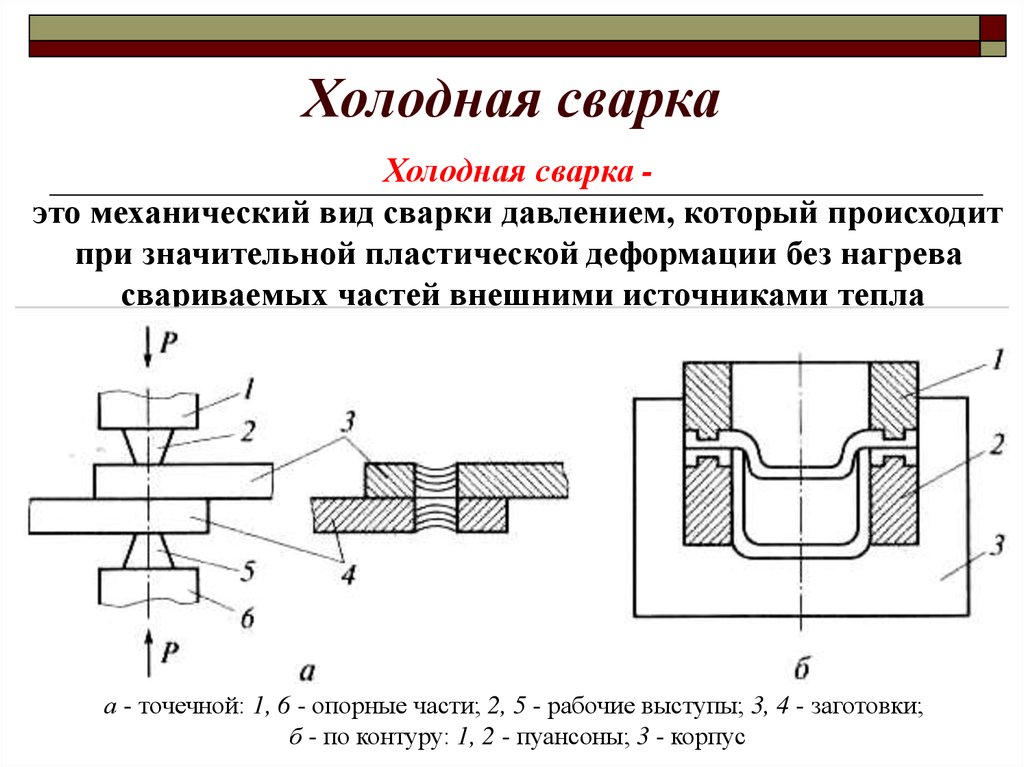

Схема точечной холодной сварки.

Холодная сварка, а также ее разновидности

Как можно охарактеризовать сварку этого типа? Это клей, имеющий высокую пластичность, в основе которого находится эпоксидная смола. Холодная сварка может быть как одно- так и двухкомпонентная, причем во втором случае срок хранения клея значительно возрастает. Что касается первого, то его необходимо использовать сразу, в противном случае он просто высохнет.

Холодная сварка может быть как одно- так и двухкомпонентная, причем во втором случае срок хранения клея значительно возрастает. Что касается первого, то его необходимо использовать сразу, в противном случае он просто высохнет.

По внешнему виду клей холодная сварка напоминает рулончик с внешним слоем (отвердителем) и внутренним (смолой эпоксидной), куда вмешивается металлическая пыль, главной задачей которой является обеспечение более высокой прочности соединения.

Как в любом технологическом процессе, без секретных компонентов, которые напрямую влияют на качество сварки и ее технические характеристики, в данном случае не обходится.

Стоит заметить, что этот клей не отличается особо большим количеством разновидностей, а только соединительной способностью, что главным образом зависит от его наполнителя.

Читайте также:

Как производится контактная сварка своими руками.

Применение холодной сварки для пластика.

Вернуться к оглавлению

Какой же бывает холодная сварка?

Характеристика холодной сварки.

Есть следующие виды такого типа сварки:

- Предназначенная для склеивания металла. Применение холодной сварки является довольно популярным среди автолюбителей. Благодаря ей можно исправить незначительные поломки и доехать до ремонтного салона. С использованием такого вида сварки можно без особых проблем устранить пробои в поддоне картера или иных частях авто и неполадки элементов, испытывающих максимальные нагрузки во время езды. Нередко данный клей используется для устранения течей в системах отопления и сантехнике. Однако стоит заметить, что в данном случае это временная мера, поскольку спустя определенный период течь может снова возобновиться.

- Сварка для соединения пластика. Данный вид клея скорее относится к специфическому виду, хотя довольно широко применяется в бытовых условиях и в промышленности. Часто он используется все так же для ремонта тех или иных пластмассовых вещей.

- Сварка для склеивания линолеума. Этот тип клея относится к узкоспециализированному. Использовав его один раз для соединения двух листов линолеума встык, вряд ли после этого вы вспомните о скотчах, которые так часто используются для таких целей, или других видах клея. Кроме того, данный клей можно применять и для склеивания изделий из жесткой резины и керамики.

Это далеко не все виды холодной сварки, использующиеся для аналогичных задач, и они все довольно неплохо справляются, если не нарушать технологию.

Вернуться к оглавлению

Правила пользования

Что касается технологии применения, то особой разницы между всеми типами сварки нет. Рассмотрим, к примеру, использование с целью устранения течи в трубопроводе из металла.

Чтобы разобраться в технологии холодной сварки, лучше ее разделить на пункты. Однако прежде стоит отметить, что использовать ее можно как в находящихся под давлением емкостях, так и в абсолютно пустых. К примеру, если в радиаторе автомобиля на момент поломки есть жидкость, чтобы устранить трещину, сливать ее нет необходимости. Это же касается и трубопровода.

К примеру, если в радиаторе автомобиля на момент поломки есть жидкость, чтобы устранить трещину, сливать ее нет необходимости. Это же касается и трубопровода.

Классификация видов сварки.

Процесс холодной сварки:

- Первое, что требуется сделать, это подготовить поверхности, которые необходимо соединить. Для этого лучше всего использовать наждачную бумагу , которая позволит не только удалить поверхностные слои с краской и грязью, но и нанести на поверхность царапины. Именно они позволят добиться максимально крепкого сцепления поверхностей. Поэтому чем больше царапин, тем качественнее склеивание.

- Далее следует просушить поверхность. Для этого можно использовать даже фен, к тому же нагретая и сухая поверхность гораздо лучше склеивается между собой. Стоит заметить, что на мокрую поверхность сварка также пристает, однако качество соединения в этом случае значительно хуже. Это поможет избавиться от неполадки только временно. В процессе работы нелишним будет и термокарандаш.

- Следующий шаг – это обезжиривание поверхностей, которые предстоит склеить. Этот этап является одним из главных, поскольку без него вряд ли получится надежное соединение. В данном случае не стоит полагаться на то, что если жира на поверхностях не видно, он там отсутствует. Малейшего количества хватит, чтобы соединение получилось нестабильным. Именно поэтому игнорировать данный этап сварочных работ не стоит.

- Во время того, как высыхает ацетон, можно подготовить холодную сварку. Отрезать колбаску в данном случае необходимо обязательно поперек, поскольку клей, как правило, состоит из внутренней и внешней части, то есть двух разных компонентов. Отрезанный кусочек необходимо очень тщательно размять в руках, чтобы получилась однородная консистенция. Не стоит пугаться того, что в процессе этого клей немного нагреется: это вполне нормально.

- Приготовленная жидкая сварка наносится на склеиваемую поверхность. Однако это необходимо сделать сразу же после того, как сварка смешана, поскольку она начинает кристаллизоваться уже через несколько минут.

В случае с пробоиной наносить сварку необходимо таким образом, чтобы она проникла внутрь. Если же дырка довольно большая, то лучше всего заклеить ее отдельным листом железа, использовав ту же сварку холодную.

В случае с пробоиной наносить сварку необходимо таким образом, чтобы она проникла внутрь. Если же дырка довольно большая, то лучше всего заклеить ее отдельным листом железа, использовав ту же сварку холодную.

После этого нужно оставить материал до его полного высыхания, что происходит в течение суток. После этого времени на данный участок можно наносить краску, предварительно произведя грунтовку и шпаклевку. Это говорит о том, что такой тип сварки можно использовать даже для ремонта лицевых частей деталей.

Вернуться к оглавлению

Что необходимо учесть при работе с холодной сваркой?

- Необходимо очень тщательно изучить прилагающуюся к клею инструкцию, поскольку у каждого производителя могут быть свои нюансы применения сварки.

- Нужно помнить о мерах безопасности при работе с ацетоном, поскольку попадание его на слизистые может привести к довольно серьезным травмам.

И все же стоит заметить, что холодная сварка является неприхотливым материалом, который похож на обычный клей, используемый в быту для склеивания, например, порвавшейся обуви.

характеристики, инструкция по применению, возможность использования для металла и систем отопления, а еще какую температуру и давление выдерживает? – Механическая сварка на Svarka.guru

Холодная сварка – это высокопластичный полимер, обладающий высокой адгезией ко многим материалам. Простыми словами, холодная сварка – это быстросохнущий клей, инертный к нефтепродуктам, использование которого не требует специальных навыков или особого оборудования.

Содержание

- 1 Характеристики

- 2 Классификация

- 3 Критерии выбора

- 3.1 Температурный режим

- 3.2 Герметики

- 3.3 Для автомобилей

- 4 Отличия от прочих разновидностей

- 5 Значение наполнения

- 6 Методы

- 7 Виды

- 8 Преимущества и недостатки

- 8.1 Где можно применять?

- 8.2 Для склеивания каких материалов?

- 9 Как пользоваться жидким и сухим сварочным составом?

- 9.1 Правила безопасности при работе

- 9.

2 Технология работы

2 Технология работы

- 10 Рекомендации

- 11 Заключение

Характеристики

В продаже имеются одно- или двухкомпонентные составы. В первом случае продукт необходимо использовать сразу – в противном случае он быстро портится. Двухкомпонентный клей имеет длительный срок хранения. В состав холодной сварки входят следующие компоненты:

- Эпоксидная смола. База состава, которая отвечает за качественные характеристики – однородность и пластичность.

- Металлическая составляющая. Компонент, обеспечивающий прочность соединения.

- Сера и прочие элементы. Добавочные вещества, улучшающие параметры продукта.

Как выглядит холодная сварка: в зависимости от своей консистенции встречаются пластичные и жидкие составы. Пластичные составы напоминают детский пластилин. Представляют собой слоеные бруски. Жидкая сварка выпускается на основе эпоксидной смолы. Она твердеет благодаря химическому взаимодействию с отвердителем. Такие составы не содержат вредных веществ. Сочетаются с армирующими материалами.

Такие составы не содержат вредных веществ. Сочетаются с армирующими материалами.

Теоретически, лучшая прочность соединения может превышать крепость основного материала. Сварка металлических деталей можно выполняться и холодным способом. Однако на практике, сварка плавлением справится с соединением гораздо лучше.

На качественные параметры соединения зависят от качества клея, подготовки поверхности и соблюдения правил применения. Первичная крепость соединения достигается в течение 20-30 минут. Окончательная кристаллизация происходит в течении нескольких часов.

Классификация

По сферам применения холодную сварку можно классифицировать следующим образом:

- Универсальная. Применяется для соединения различных материалов – металла, дерева, керамики, пластика. Широко известна универсальная холодная сварка отечественного производства «Алмаз».

- Металлическая. Специализированный клей, который выпускается для различных видов металла.

Отличается металлическим наполнителем, который определяет профильное направление соединения.

Отличается металлическим наполнителем, который определяет профильное направление соединения. - Автомобильная. Холодная сварка для ремонта транспортных средств, помимо металлической составляющей, включает в себя комплекс присадок, которые защищают шов от агрессивного воздействие кислот и растворителей. Также повышается устойчивость к механическим воздействиям и вибрации.

- Водостойкая. Широко применяется в ремонте сантехники. Отличаются особой влагопрочностью. Продукты для срочного ремонта сантехники разрешено использовать на влажных поверхностях, например, для устранения утечек в водопроводных трубах.

- Термостойкая. Устойчива к температурным воздействиям в широком диапазоне. Выдерживает температуру от -20 Сº до +200 Сº.

[stextbox id=’warning’]Также на нашем сайте вы сможете найти информацию о холодной сварке для пластмассы.[/stextbox]

Критерии выбора

Выбор состава зависит от сферы применения и структуры материалов соединяемых поверхностей.

Температурный режим

По своим характеристикам холодная сварка российского производства не уступает зарубежным аналогам, хотя стоит на порядок дешевле.

Отличается низкой термостойкостью – при температуре + 120-140 Сº соединение теряет свойства.

Герметики

Преимуществом и одновременно недостатком универсальных продуктов является низкая избирательность. Для ремонта сантехники рекомендуем использовать специальные водостойкие продукты. В первую очередь они являются герметиками, поэтому не ждите от них высоких клеящих свойств и устойчивости к перепадам температур. Для удобства в использовании производятся в жидком виде.

Для автомобилей

Автосварка отличается высокой стойкостью со всеми негативным воздействиям, которые могут возникнуть в процессе эксплуатации автомобиля – вибрациями, повреждениями, перепадами температур. Непригодна к применению под водой. Высокая прочность соединения – выдерживает до 20 Н.

Автомобильной сваркой можно укрепить болтовое соединение, устранить течь в топливном баке, радиаторе или трубопроводной магистрали. Широко известна сухая сварка для радиаторов.

Широко известна сухая сварка для радиаторов.

Отличия от прочих разновидностей

Холодная сварка считается клеем, хотя по своим техническим характеристикам является самостоятельным продуктом.

Основным отличием продукта является то, что он негорючий, водостойкий и устойчивый к высокотемпературным воздействиям. Большинство клеящих составов не могут похвастаться аналогичными свойствами. Холодная сварка приобретает свои свойства не зависимо от толщины наносимого слоя. Это позволяет использовать ее для устранения механических повреждений. Достаточно нанести слой герметика на поврежденный участок, и дождаться отвердения. После застывания ремонтная поверхность подлежит обработке.

Значение наполнения

Продукт универсального исполнения является клеем. Обращайте внимание на материал, который необходимо склеить. Для холодной сварки металла лучше всего подойдет сварка с металлическим наполнителем.

[stextbox id=’warning’]Для склеивания металла выбирайте продукт с тем же наполнителем. Например, для соединения алюминия необходим алюминиевый наполнитель, для чугуна – чугунный и т. п. В этом случае будет достигнут наилучший эффект.[/stextbox]

Например, для соединения алюминия необходим алюминиевый наполнитель, для чугуна – чугунный и т. п. В этом случае будет достигнут наилучший эффект.[/stextbox]

Методы

Хотя метод и называется «сваркой», на самом деле это склеивание материалов без температурного воздействия. Благодаря металлической составляющей затвердевший шов внешне напоминает сварочный – отсюда и название. Использование вместо обычной сварки целесообразно в следующих ситуациях:

- Будущее соединение будет подвержено воздействию вибрации и скручиванию.

- Шов соединения имеет криволинейное направление.

Виды

Существуют два вида соединения холодной сваркой – точечная и роликовая.

- Точечная сварка является наиболее распространенным методом использования. Особенно часто она применяется при соединении цветных металлов. Применение клея не требует применения специального оборудования. Самым дорогим инструментом является пуансоны.

- Роликовую сварку делят на несколько технологических категорий – одностороннюю, двухстороннюю и ассиметричную. Характеризуется образованием цельного неразрывного соединения.

Преимущества и недостатки

К преимуществам холодной сварки относят:

- простота использования;

- химическая устойчивость;

- экологичность;

- низкая стоимость;

- скорость соединения;

- компактность;

- термостойкость.

Ярко выраженных недостатков метод не имеет. Стоит отметить, что классические методы соединения обладают лучшими свойствами – дуговая сварка надежнее соединит металл, а болтовое соединение будет крепче держать деревянные бруски.

Таким образом, холодная сварка является прекрасным инструментом для экстренного проведения ремонта.

Где можно применять?

Проводит ли холодная сварка электрический ток? Нет, её свойства позволяют соединять металлы, находящиеся под действием напряжения: клей не способен проводить электричество. Перед соединением отключите от электрического тока соединяемые элементы.

Перед соединением отключите от электрического тока соединяемые элементы.

Жидкости. Химический состав жидкости не имеет значения.

Для склеивания каких материалов?

Что можно клеить холодной сваркой? Как было сказано выше, рассматриваемый продукт способен соединять различные материалы:

- металл;

- стекло;

- пластиковые элементы системы отопления;

- линолеум;

- ковролин;

- пластмасса;

- камень.

Как пользоваться жидким и сухим сварочным составом?

Основным источником информации является инструкция по применению. В ней можно почерпнуть нужную информацию, касательно безопасного использования клея и рекомендуемых областей применения. Ниже приведены общие правила при использовании холодной сварки.

Правила безопасности при работе

Холодная сварка – нетоксичный материал. Ее применение не требует использования защитных очков или средств защиты органов дыхания. Основным требованием безопасности некоторых продуктов является защита кожного покрова и слизистой оболочки от непосредственного контакта с клеем. В случае попадания на кожу следует хорошо промыть контактный участок большим количеством воды и обратиться к врачу. Это относиться к готовой смеси – контакт с высохшим продуктом не принесет вреда здоровью.

В случае попадания на кожу следует хорошо промыть контактный участок большим количеством воды и обратиться к врачу. Это относиться к готовой смеси – контакт с высохшим продуктом не принесет вреда здоровью.

Посуда для подготовки смеси должна быть чистой, без содержания посторонних элементов. Дальнейшее использование посуды для приема пищи нежелательно.

Технология работы

Порядок работы с холодной сварки следующий:

- Подготовьте поверхность. Клей наносится только на чистую, сухую и обезжиренную поверхность. В случае необходимости произведите обработку абразивом. От качественной подготовки зависят эксплуатационные свойства соединения.

- Намочите руки водой. Клей не будет липнуть к рукам – это не позволит нарушить соотношение элементов состава.

- Подготовьте клей. Действуйте согласно инструкции к продукту. В процессе подготовки смесь может нагреться.

- Нанесите состав на места соединения. Эта процедура не должна занимать более 3 минут.

- Фиксация соединения.

Ждите высыхания. Время кристаллизации указано в инструкции по применению.

Ждите высыхания. Время кристаллизации указано в инструкции по применению.

Рекомендации

Холодная сварка нашла множество применений в быту. С ее помощью можно устранить утечки в системах отопления, водопровода или канализации. Разбитая керамика, поврежденные стенки аквариума, трещины корпуса самогонного аппарата, ремонт инструмента – это далеко не весь список проблем, в решении которых может помочь эпоксидный клей.

У автолюбителей холодная сварка пользуется заслуженным уважением. Клей выручит в случае необходимости аварийного ремонта отопительной системы или бензобака автомобиля. Водители могут устранить течь радиатора в дорожных условиях. Однако следует помнить, что данная мера является временной и не избавит от необходимости ремонта радиатора.

Для ремонта глушителя следует выбрать термостойкий клей. При условии качественной подготовки и соблюдении технологий глушитель может прослужить значительный срок. Известны производители, которые специализируется исключительно на производстве автогерметиков.

[stextbox id=’warning’]Существуют специальные автомобильные герметики, способные устранить механические повреждения прокладки головки блока цилиндров или сальников двигателя.[/stextbox]

Они могут стать серьезным подспорьем в дальнем путешествии – поломка может произойти на любом участке дороги, а рядом может не быть специализированной СТО для ремонта автомобиля.

Заключение

Как показывает практика, холодная сварка может помочь решить своими руками многие бытовые проблемы с утечками чугунных батарей отопления или соединением поверхности. Многие автолюбители помнят, как с ее помощью закрепили соскочивший болт, или заделали потекший радиатор. Помните, что холодная сварка не справиться с серьезными поломками.

Поэтому не рекомендуем использовать холодную сварку только в случае аварийного ремонта.

[stextbox id=’info’]Слесарь-сантехник Воронежского ЖКХ Ленинского района, Еремин Владимир Анатольевич. Опыт работы – 14 лет: «Я работаю сантехником в ЖКХ. Большую часть времени я занимаюсь аварийными заявками. В связи с множеством поломок не имею возможности носить все расходники и материалы с собой. Очень часто выручает холодная сварка. Она позволяет выиграть время для подготовки к работам».[/stextbox]

В связи с множеством поломок не имею возможности носить все расходники и материалы с собой. Очень часто выручает холодная сварка. Она позволяет выиграть время для подготовки к работам».[/stextbox]

Abro steel холодная сварка инструкция

На рынке строительных материалов очень популярна холодная сварка. Это специальный клеящий состав, который может надёжно скрепить детали изготовленные из различных материалов. При этом не требуется использовать дополнительное оборудование. Одной из разновидностей таких универсальных клеев является Abro Steel. Эта холодная сварка зарекомендовала себя как качественный клеящий состав. Состоит он из двух компонентов, наподобие клея эпоксидного.

Область применения

Холодная сварка Абро Стил используется при проведении разнообразных строительных и восстановительных работ:

- При склеивании различных деталей изготавливаемых из пластика, металла или дерева. Таким образом холодная сварка Abro Steel активно используется в автомастерских, столярных мастерских, при изготовлении различных моделей, починки обуви, мебели, металлических изделий.

- Применение при проведении сантехнических работ. Застывший состав выдерживает большое давление и не боится длительного воздействия влаги. Благодаря этому с помощью Abro Steel AS 224 можно заделывать течи, дополнительно усиливать места соединений, устранять сколы и трещины.

- Домашнее применение. Универсальный состав позволяет склеивать пластик, керамику, металл, дерево, резину. Может чинить поврежденные вещи, склеивать поломанные бытовые приборы.

Часто холодную сварку применяют на производстве для склейки металлических конструкций. Главное, чтобы на них не возлагалась большая нагрузка. В таких ситуациях сварка без использования специализированного оборудования может временно спасти положение. Холодная сварка Абро подходит для склеивания подвижных стальных механизмов.

Технические характеристики abro

Чтобы понимать, как работает клеящий состав и стоит ли его покупать, требуется разобраться со свойствами, параметрами и характеристиками steel:

- Время частичного застывания – 5 минут.

- Время полного застывания – 24 часа.

- Напряжение прилагаемое для разрыва – 5,9 Мпа.

- Прочность соединения – 1050 Н.

- Напряжение которое выдерживает шов до разрыва – 258 Н.

- Напряжение которое может постоянно выдерживать шов – 2,39 Мпа.

Такие характеристики достигаются благодаря правильно подобранным компонентам состава холодной сварки. В первую очередь это эпоксидная основа, которая сама по себе после затвердевания обладает высокими показателями надёжности и устойчивости к воздействию факторов окружающей среды.

Дополнительно к эпоксидной основе, в состав входит металлическая примесь. Она представляет собой черный порошок который тщательно смешен с основой (черная холодная сварка). Также перед покупкой Abro 300 es 12мл, необходимо ознакомиться с сильными и слабыми сторонами этого состава.

Преимущества Abro steel

- Полностью отвердевший состав может выдержать большие нагрузки.

- Универсальна. Может скреплять пластик, резину, металл, дерево, керамику в разных сочетаниях.

- Выдерживает экстремальные перепады температур и длительное воздействие влаги.

- Холодная сварка abro steel продаётся в удобной упаковке с подробной инструкцией по смешиванию и применению.

Недостатки abro

- Если холодна сварка была нанесена неправильно, прочностные характеристики значительно уменьшатся.

- При покупке на рынке или в сомнительных местах, может попасться брак у которого будут проблемы с застыванием.

- Необходимо правильно хранить холодную сварку. В противном случае она будет непригодная для использования.

Как видно из приведённой выше информации, чтобы избежать возможных проблем, требуется выполнять несложные правила.

Особенности применения

Abro steel холодная сварка – инструкция по применению этого состава, во многом похожа на другие клеящие вещества такого рода.

Принцип одинаков и различий очень мало.

Работу можно разделить на несколько этапов:

- Подготовка. Необходимо очистить рабочую поверхность от мусора и пыли.

- Далее нужно обезжирить места соединений чтобы не возникало проблем с дальнейшим соединением.

- Доведение площади склеивания до состояния шероховатости.

- Смешивание компонентов до получения однородной массы.

- Нанесение на рабочие поверхности.

- Сжатие деталей на 15-20 минут.

Спустя 60 минут можно приступать к дальнейшим работам или использовать склеенный предмет. Но не забывать, что для полного отверждения требуются сутки.

В заключение можно сказать о том, что перед применением необходимо подготовить рабочее место и надеть грязную одежду с перчатками. Таким образом можно защитить окружающие предметы и кожу от клейкой массы.

Часто в жизни приходится сталкиваться с аварийными ситуациями в виде протечек труб, пробоин в радиаторе и бензобаке и т. д. Чтобы быстро исправить такую неприятность рекомендуется использовать клеящую смесь (холодную сварку) Abro Steel. Она хорошо известна на строительном рынке и получила положительные отзывы от многочисленных покупателей, так как обеспечивает надежное и качественное соединение.

д. Чтобы быстро исправить такую неприятность рекомендуется использовать клеящую смесь (холодную сварку) Abro Steel. Она хорошо известна на строительном рынке и получила положительные отзывы от многочисленных покупателей, так как обеспечивает надежное и качественное соединение.

Особенности

Холодная сварка является уникальным клеящим материалом, в состав которого входят стальной порошок и эпоксидная шпаклевка. Эти компоненты в процессе производства тщательно смешиваются, после чего вступают в химическую реакции с отвердителем, образуя универсальную массу, устойчивую к воздействию высоких температур и агрессивных сред. Несмотря на то что материал содержит в себе металлический наполнитель, в застывшем состоянии он абсолютно нейтрален к щелочам, кислотам, воде и плохо проводит электричество.

Свои эксплуатационные характеристики холодная сварка начинает проявлять, спустя нескольких минут после ее смешивания и нанесения на поврежденные детали. Однородная масса готова к использованию сразу же, ею наполняют все полые участки и трещины, после чего она постепенно достигает прочности и уже через один час окончательно застывает.

Затем обработанную смесью поверхность можно подвергать механической обработке, учитывая следующие особенности:

- места соединений, покрытые клеящей массой, неустойчивы к ударным деформациям;

- холодная сварка сохнет быстро, и уже через час после ее нанесения она отлично выдержит такие воздействия, как растяжение и сжатие;

- склеенные составом детали могут при изгибе и кручении оказывать небольшое сопротивление;

- застывшая смесь при сжатии не деформируется.

Работы по нанесению холодной сварки нужно выполнять при нормальном температурном режиме, так как его снижение или повышение может замедлить процесс застывания. Кроме этого, в клей категорически запрещается добавлять другие компоненты, ускоряющие застывание. Повышенная концентрация отвердителя повлияет на физические свойства материала, и он потеряет свои первоначальные характеристики.

Клеящий состав обычно имеет белый цвет, но в продаже также встречается и черная сварка, которая предназначена для ремонта прорывов и сквозных отверстий.

Высокотемпературная холодная сварка Abro Steel имеет ряд преимуществ:

- позволяет создавать высококачественные соединения, устойчивые к большим нагрузкам;

- применяется для склеивания любых твердых элементов;

- подходит для работы в неблагоприятных условиях;

- прочность и долговечность;

- удобная расфасовка и простота в использовании.

Что же касается недостатков, то их нет. Если смесь правильно хранить и соблюдать все правила эксплуатации, то компоненты не утратят свои показатели и обеспечат надежное крепление деталей.

Сфера применения

Abro Steel представляет собой универсальное клеящее средство, которое идеально подходит для склеивания однородных элементов из цветных, черных металлов, дерева, стекла, керамики и пластика. Как правило, ее применяют при проведении ремонта автомобильной, плавательной техники, для устранения порывов и трещин в трубопроводах. Кроме этого, клеящая смесь незаменима при ремонте корпусной мебели и реставрации покрытий из бетона или камня.

Кроме этого, клеящая смесь незаменима при ремонте корпусной мебели и реставрации покрытий из бетона или камня.

При помощи такого материала можно не только устранить пробои в авторадиаторе и двигателе автомобиля, но и осуществить надежную герметизацию кузова, металлических частей и аккумуляторных батарей. Во время ремонта плавательных средств, клеящим составом обрабатывают корпус судна, а также крепят элементы настройки и детали приборов. Огромным спросом пользуется холодная сварка и в быту, ее приобретают для ремонта ванн, раковин, унитазов и декоративной отделки. Кроме этого, если в квартире случился прорыв трубопровода, то без экстренного ремонта не обойтись. В этом случае мастера применяют клеящую смесь и восстанавливают системы водоснабжения, нанося массу на поврежденные соединения.

Можно сказать, что холодная сварка торговой марки Abro Steel считается многофункциональным продуктом, который характеризуется высоким качеством и помогает мгновенно устранять аварийные ситуации в любых условиях.

Как пользоваться?

Перед тем как применить клеящий состав (например, AS 224), необходимо тщательно подготовить рабочую поверхность, которая подлежит восстановлению, это обеспечит прочное и качественное склеивание. Поврежденные места обязательно обезжиривают и очищают от химических загрязнений и краски. В случае экстренных устранений пробоин и заделки разрывов можно обойтись без предварительных мероприятий, но в таких ситуациях качество соединений будет ниже.

Это касается и ремонта наполненных жидкостью емкостей, когда смесь наносят под поверхностью воды. Благодаря инертным свойствам материала, им можно герметизировать аквариумы, бойлеры, яхты и лодки без предварительной подготовки поврежденных участков, создавая прочное крепление в воде.

После того как поверхность очищена и отшлифована, применяется простая инструкция.

- Отрезается нужное количество сварки. Делать это нужно перпендикулярно, потом необходимо смочить водой руки и хорошо смешать состав до получения однородной массы.

Смесь во время перемешивания немного нагреется, поэтому пугаться не стоит.

Смесь во время перемешивания немного нагреется, поэтому пугаться не стоит. - Смесь наносится на основание и ей придают нужную форму. Если ремонт осуществляется под водой, то ее следует просто прижать к поверхности и выждать, пока она не зафиксируется.

Подобные действия можно выполнять и для восстановления резьбовых соединений, так как в состав холодной сварки входят наполнители из стальных опилок. В данном случае на поврежденное место наносят слой смеси и после ее полного застывания осуществляют механическую обработку, чтобы получить поверхность цилиндрической формы. Затем при помощи специального оборудования выполняется нарезка резьбы.

Обзор холодной сварки Abro Steel смотрите далее.

Холодная сварка – это способ, который получил известность и полюбился всем, кому необходимо скреплять металлические детали. По сути, это клеевой состав, который заменяет собой обычную сварку, но в отличие от неё, не требует сложного оборудования и определённых условий.

Такое средство может использоваться для склеивания не только металла, но и поверхностей из других материалов. Но при этом обязательно нужно читать инструкцию, так как разные виды холодной сварки применяются для разных материалов и устойчивы к разным температурным диапазонам.

Именно за счёт своей универсальности средство Abro Steel выгодно выделяется на фоне многих других.

Преимущества

Универсальность Abro Steel заключается в том, что использовать его можно практически для любого материала и при любых условиях – это его главное преимущество. Благодаря составу, в основе которого содержатся эпоксидные смолы, препарат относится к высокотемпературным и может выдерживать до +204°С и обладает высокой степенью сцепления с любыми материалами.

По заявлениям производителя, его можно использовать даже для ремонта корпуса морских судов, так как сварка герметична и не подвергается разрушению морской водой. Также средство не вступает в реакцию с машинным маслом и другими жидкостями, поэтому его можно смело использовать при ремонте автомобилей в любых его частях.

Отдельно стоит сказать и о такой важной характеристике, как способность Abro Steel застывать во время прямого воздействия воды. Это особенно актуально при экстренном ремонте лодок и кораблей во время плавания, а также автомобилей и других средств передвижения в дождливую и снежную погоду.

Как минимум, одно сварочное средство необходимо и в каждом доме, так как в любой момент поможет быстро решить проблему протекающих труб и батарей. Любители рыб также отмечают, что этим средством можно смело латать дыры в аквариумах.

Большинство средств для холодной сварки выпускаются грязно-серого оттенка, но линейка Abro Steel гораздо шире. Чтобы сэкономить деньги на краске и время на дополнительных операциях, можно приобрести средство чёрного или белого цвета, а также оттенков метала, среди которых популярнее всего стали сталь или бронза.

После застывания место сварки можно выравнивать шкуркой или напильником, сверлить и резать, если необходимо повторить на нём рельеф окружающей поверхности.

Abro Steel отлично принимает на себя красящие материалы, впитывая их без деформации слоя, пятен, разводов и т. п.

Место склеивания способно выдержать большие нагрузки, но всё же есть свои ограничения, поэтому холодная сварка не может в полной мере заменить традиционную. Это, в первую очередь, средство экстренной помощи, на смену которому желательно провести полноценную замену испорченного элемента или его полноценный ремонт.

К сожалению, холодная сварка по скорости затвердевания не может сравниться с такими средствами как обычная сварка и эпоксидный клей. Для максимального эффекта необходимо придерживать ее не меньше 5 минут, а в ситуациях со сложными поверхностями препарат сохнет до 15 минут. При этом полное затвердевание происходит только через час, а до этого момента лучше не подвергать сцепленные части нагрузкам. Это, несомненно, создаёт ряд сложностей, когда нужно в короткие сроки воспользоваться повреждённым устройством или его частью.

При всей своей прочности средство в застывшем виде не предназначено для того, чтобы переносить ударное механическое воздействие. Также не рекомендуется использовать его в местах, которые растягиваются или изгибаются, так как препарат отличается от силиконовых герметиков недостаточной гибкостью и тягучестью.

Ещё одно слабое место холодной сварки – перепады температуры. В течение часа, пока средство застывает, крайне желательно, чтобы температура окружающей среды не менялась, в противном случае – может затянуться процесс отвердения.

Часто отмечают, что холодная сварка Abro Steel очень чувствительна к грязным поверхностям.

На них она значительно хуже схватывается, и происходит резкое снижение показателей прочности сварочного шва. Отставание средства от поверхности при этом может произойти не сразу, а спустя время и весьма неожиданно, что гарантированно создаёт неудобства или вовсе подвергает жизнь опасности. Поэтому обязательно тщательно проверьте застывший шов и убедитесь в его целостности.

Отзывы

Покупатели часто отмечают, что средство легко разминается руками и не требует дополнительных приспособлений, кроме ножа. Но и без него можно легко обойтись.

Удобна и сама форма выпуска средства. Предыдущее поколение герметиков подразумевало, что вам необходимо аккуратно вымерять, сколько основной жидкости и сколько затвердителя выдавливать из тюбика или наливать из банки. Очень часто при этом тратились впустую остатки выдавленного, так как средство быстро затвердевало на открытом воздухе. Здесь же такого не происходит, однако, хранить без упаковки холодную сварку тоже не рекомендуется – она может подсохнуть.

Советы по использованию

Перед использованием холодной сварки AS-224 или другой модели обязательно удалите с поверхности грязь. Если необходимо, выровняйте место склеивания напильником или шкуркой, чтобы оно стало максимально ровным. Затем необходимо обезжирить обе поверхности специальным средством или обычным спиртом – это обеспечит максимально хорошее сцепление.

В самом начале застывания вы можете придать сварке необходимую форму, однако, после этого лучше всего оставить её до полного застывания. Все механические операции рекомендуется проводить не раньше, чем через 1 час – этого времени достаточно для полноценной адгезии материала.

Если вы применяете средство на поверхности с высокой влажностью или масляным слоем, необходимо не меньше 10 минут придерживать препарат, периодически приглаживая его. В первые минуты надавливайте максимально сильно – так вы обеспечите максимальное сцепление с материалом поверхности.

Еще больше информации о холодной сварке Abro Steel смотрите далее.

Что такое холодная сварка для металла и как она применяется?

Холодная сварка для металла в последнее время на рынке строительных материалов встречается все чаще, соответственно можно увидеть и новые товары, позволяющие человеку качественнее и удобнее работать. Одним таким популярных средств сваривания металла является холодная сварка.

Одним таким популярных средств сваривания металла является холодная сварка.

Есть мнение, что холодная сварка служит для соединения металлических деталей при помощи всевозможных композитных материалов. Однако подобные мысли относительно холодной сварки ошибочны. Под этим понятием подразумевается самая настоящая жидкая сварка, которая выполняется без влияния общего нагрева рабочей поверхности.

Принципиальная схема действия сварки заключена в том, что во время процесса сваривания необходимых элементов они поддаются одновременно направленному деформированию.

Воспользовавшись холодной сваркой, специалист может соединять достаточно разнородные материалы. К примеру, такой сварке посильно серебряной детали с алюминиевой. Таким образом, свариваемые детали в силах отличаться друг от друга по химическому составу, а также физическим свойствам. Разность температур давления при холодной сварке – не важна, если использовать для соединения данное средство.

Пожалуй, одним из наиболее значимых качеств при работах с вышеупомянутым материалом есть пластическая деформация детали, так как получить монолитное соединение материалов практически невозможно в силу использования одного лишь сжимающего усилия.

Виды холодной сварки

Точечная сваркаСамым распространенным видом использования рассматриваемого материала является точечная сварка. Как правило, данная методика применима чаще при соединении алюминиевых деталей, а также деталей из меди и алюминия.

Если приводить сварочные работы, применяя данную методику, свариваемые детали сжимаются посредством пуансона. Когда сварка в работе, детали поддаются деформации, а также производится формирование сварочных точек. Отметим, что при этом общая форма элементов из металла не утрачивается. Если в ход идут пуансоны, которые вдавливаются работником в металл, имеет место деформирование заготовок, после чего образуются сварочные соединения. В этом случае необходимостью является чистая поверхность металлических элементов, которые свариваются.

Применяя клей, вышеописанный метод соединения деталей не требует использования каких-либо специализированных агрегатов. Благодаря этому способу сваривания появляется достаточное количество возможностей, применяются которые не без участия обычных промышленных прессов. Обратите внимание на то, что единственной довольно дорогостоящей деталью при этом является пуансон. Его форма может быть разработана только для того, чтобы применять один вид детали. Давление при сваривании деталей используется практически для соединения меди с алюминием.

Роликовая сваркаРоликовая сварка – второй по популярности способ соединения металлических деталей холодной сваркой. Суть работы способа заключается в образовании непрерывного монолитного соединения. Интересно, что роликовая сварка немного схожа с точечной, которая предусматривает использование прямоугольных и квадратных пуантов.

Технологические категории роликовой сварки:- Односторонняя

- Двусторонняя

- Ассиметричная

Если применяется односторонняя холодная сварка, необходим всего один ролик, в свою очередь, обеспечивающий нужное давление (сжатие), после чего возникает соединение. При двусторонней холодной сварке требователен к применению двух одинаковых роликов. Касательно ассиметричного скажем, что он предусматривает два различных ролика.

При двусторонней холодной сварке требователен к применению двух одинаковых роликов. Касательно ассиметричного скажем, что он предусматривает два различных ролика.

Когда при помощи роликов формируется шов соединения двух деталей, металлу необходимо большее сжатие, в отличие от точечной сварки. В связи с этим уровень пластической деформации, в которой нуждается соединение, составляет большую величину на 2-7%. Так, можно без особого труда отремонтировать трубу в ванной, вне зависимости от того, какая вода будет по ней литься: холодная или горячая.

На производстве при роликовой холодной сварке чаще всего используются фрезерные станки. Также этот способ соединения предполагает использование ручных настольных станков, служащих для пластичных металлов.

Что следует знать о холодной сварке

ПредназначениеСоздана специально для качественного и надежного склеивания металла, герметизации, ремонта соединений, а также для работ по восстановлению утраченных фрагментов. Клей не боится влажных помещений.

Клей не боится влажных помещений.

- Поверхность для нанесения клея нужно предварительно очистить от различных окислов и загрязнений, после чего е желательно просушить;

- Стержень отрезается должным образом. Смесь смешивается пальцами рук не дольше пяти минут до тех пор, пока клей не станет одного цвета;

- Во время смешивания пластилин становится липким и теплым. Масса наносится на рабочую поверхность;

- Для того чтобы сгладить поверхность соединения, необходимо применить заранее смоченный холодной водой инструмент – шпатель или что-нибудь в этом роде.

Внимание! Пластилину для застывания необходимо всего 10-15 минут. Поэтому следует соблюдать правила безопасной работы.

ХранениеКлей хранится при температуре не более +35 гр. С в темном месте. Не стоит хранить в доступных для детей сметах, поскольку это небезопасно.

Преимущества

Клей данного средства создано на основе адгезивного материала. Касательно адгезивного материала, то он собой представляет смесь эпоксидного клея и стального порошка для упрочнения. Полезно знать, что средство используется как в производственных целях, так и в быту, и подходит для работ с пластиком, металлом, деревом, стеклом, керамикой и т. д. Сухая сварка отлично показывает себя в работе.

Касательно адгезивного материала, то он собой представляет смесь эпоксидного клея и стального порошка для упрочнения. Полезно знать, что средство используется как в производственных целях, так и в быту, и подходит для работ с пластиком, металлом, деревом, стеклом, керамикой и т. д. Сухая сварка отлично показывает себя в работе.

Как только эта разновидность сварки появилась на территории нашей страны, большое доверие к ней не наблюдалось. Однако уже спустя некоторое время всю пользу начали чувствовать при ремонтных и строительных работах, в производстве и т. п. Такое недоверие было обусловлено тем, что подобный материал не может качественно соединять детали различных материалов. Но вышло совсем наоборот. Любопытный факт: как показывают исследования, трещины происходят с большой вероятностью не в местах, где наносился клей, а по металлу.

В список полезных качеств средства для сваривания металлических материалов можно отнести:

- Простоту применения клея;

- Отсутствие боязни агрессивной среды;

- Экологичность;

- Экономичность;

- Возврат герметичности емкостям;

- Быстрота схватывания сварки;

- Компактность;

- Стойкость к перепадам температур.

Нужно сказать, что плюсы данного незаменимого в хозяйстве материала можно продолжать далее. Так что, теперь при необходимости Вы будете знать, какое средство поможет в соединении различных материалов.

li

Похожие статьи

- Сварка труб под давлением — сложно ли это на практике?

- Особенности сварки металла холодным методом

- Как правильно использовать холодную сварку?

- Что следует знать о холодной сварке для пластика

Подводная сварка: определение, работа, типы, области применения, преимущества

В этой статье мы изучим подводную сварку, а также определение, работу, типы, проблемы, области применения, преимущества, недостатки и т. д.

Давайте изучим!

Что такое подводная сварка? Определение

Основы подводной сварки

Подводная сварка — опасная профессия. Это требует практики и опыта. Кроме того, для изучения процесса требуется зачисление в школу сварщиков. Такие школы обеспечивают надлежащее обучение под руководством опытных инструкторов.

Такие школы обеспечивают надлежащее обучение под руководством опытных инструкторов.

Второй шаг — поступить в сертифицированную автошколу, чтобы научиться дайвингу. Весь процесс занимает годы. Не только надлежащее обучение, но и опыт и практика впоследствии имеют важное значение для достижения мастерства.

Определение рабочих типов сварки под водойЭто основные причины, по которым подводным сварщикам платят достаточно хорошо.

- Бюро трудовой статистики пришло к выводу, что их почасовая оплата составляет около 28 долларов.

- Кроме того, возможности трудоустройства растут со скоростью 9.5%. Заработная плата растет на 3,5%.

- Опытные и квалифицированные специалисты зарабатывают 100 000 долларов в год, что может доходить до 150 000 долларов.

- Это одна из высокооплачиваемых работ без высшего образования, но сопряженная с огромным риском.

Сварка под водой Определение

Сварка под водой — это метод сварки под высоким давлением. В нем человек ныряет в воду для выполнения сварки, аналогичной сварке на земле.

В нем человек ныряет в воду для выполнения сварки, аналогичной сварке на земле.

Когда сварка выполняется в сухой среде, она называется гипербарической сваркой.

- Сварка под водой во влажной среде называется подводной сваркой.

- Аналогично сварке на земле.

- Техники, основы и оборудование остаются одинаковыми для обоих.

- Однако подводная сварка является сравнительно сложной и требовательной областью.

История подводной сварки

До 20 века дайвинг существовал сотни лет, но подводная сварка была изобретена в 1930 с.

- Изобретателем был советский инженер Константин Хренов.

- Выдвинул предположение, что подводная сварка приводит к частому выделению пузырьков газа в месте контакта с металлом и дугой.

- Эта проблема приводит к пористости сварных швов. Хренов и его команда внедрили водонепроницаемое покрытие для электродов.

- Провели успешные испытания в 1932 году на Черном море.

Советы начали использовать его вскоре после его успеха.

Советы начали использовать его вскоре после его успеха.

В 19В 40-х Кирилл Дженсон, вдохновленный Константином, начал свои сварочные испытания. Дженсон расширил программы подводной сварки в США. Он также представил процесс кислородно-дуговой подводной резки.

Подводная сварка: как это работает?

Подводные сварщики используют различные варианты выполнения сварочных работ. Прежде чем приступить к обеспечению безопасности труда, необходимо предварительное планирование.

- Основным назначением подводной сварки является ремонт и техническое обслуживание морских сооружений.

- Есть два типа рабочих. Те, кто занимается ремонтом плотин, мостов и небольших морских судов, известны как гипербарические внутренние сварщики.

- Те, кто работает на кораблях, подводных средах обитания, объектах атомной энергетики и трубопроводах, являются морскими сварщиками.

- Ремонт необходим из-за морских аварий или коррозии.

- Сварка происходит на глубине от 30 до 400 футов соленой воды.

Чтобы четко понять, как работает подводная сварка, давайте рассмотрим два основных типа.

Основные виды подводной сварки

Двумя основными типами являются мокрая сварка и сухая сварка.

Мокрая сварка

Мокрая сварка определяется как процесс, во время которого площадка окружена водой. Он основан на создании электрической дуги между электродом и местом сварки.

- Распространенным методом мокрой сварки является дуговая сварка в защитном металле (SMAW).

- Широко используется и недорог.

- Во время процесса для предотвращения опасностей важно обеспечить безопасность.

- Окрестности проверяются на наличие опасностей перед началом процедуры.

- Образуется слой газовых пузырьков, покрывающий сварной шов.

- Предотвращает контакт электричества с водой и другими коррозионно-активными или окисляющими веществами.

- Эти меры безопасности приняты для защиты сварщиков от поражения электрическим током.

Влажная сварка также выполняется другими методами, такими как сварка трением и FCAW (дуговая сварка с флюсовой сердцевиной).

Сухая сварка

Сухая сварка определяется как процесс, во время которого участок не смачивается и отделяется от воды. Он также известен как «сварка среды обитания». Он использует гипербарическую камеру.

- Прежде всего, создается уплотнение вокруг участка, требующего сварки.

- Затем подсоединяются шланги, чтобы вытолкнуть воду и заменить ее смесью газов, таких как гелий и кислород.

- В камере создается давление до соответствующей глубины, которая поддерживает нормальное давление и предотвращает декомпрессионную болезнь.

- Методы, используемые при сухой сварке, зависят от размера барокамеры.

- Другими методами являются сварка в среде обитания, сварка давлением, сварка в сухой камере, точечная сварка всухую.

Кроме того, также применимы дуговая сварка металлическим электродом в среде защитного газа и дуговая сварка с флюсовой проволокой (методы мокрой сварки). Ток, необходимый для мокрой сварки, составляет 300-400 ампер.

Ток, необходимый для мокрой сварки, составляет 300-400 ампер.

Методы подводной сварки

Ниже описаны методы подводной сварки.

Каждый из них используется в зависимости от ремонта, а также их ограничений для достижения наилучшего результата.

GTAW (дуговая сварка вольфрамовым электродом)

Также известна как сварка вольфрамовым электродом в среде инертного газа. Он чаще всего используется — лучший и бездефектный для сварки металла с металлом.

- Процесс требует квалифицированного специалиста, потому что он немного сложен.

- Начинается с образования дуги между неплавящимся вольфрамовым электродом и точкой сварки.

- Обеспечивает высокое качество сварки, но требует точности.

- Сварщик держит горелку одной рукой, а другой рукой вводит присадочный стержень в сварочную ванну.

- В то же время сварщики управляют электрическим током для сварки ванн с помощью ножной педали.

Таким образом, многозадачная работа должна быть на высоте.

GMAW (Дуговая сварка металлическим газом)

Этот процесс включает в себя образование электрической дуги между металлическим электродом из проволоки в среде инертного газа и заготовкой.

- Обогревает помещение, соединяя их вместе.

- Одновременно вводится защитный газ, предотвращающий загрязнение атмосферы.

- Существует четыре способа переноса металла в GMAW; шаровидный, спрей, импульсный спрей, короткое замыкание.

- Каждый из них отличается своими преимуществами и недостатками.

FCAW (дуговая сварка порошковой проволокой)

В этом процессе электрическая дуга выделяет тепло, которое сплавляет основной металл в зоне сварки.

- Присадочная проволока с трубчатым сердечником и расходуемая.

- Дуга вызывает сплавление присадочной проволоки и металлической заготовки, создавая сварной шов.

- Вместо сплошного металлического электрода в FCAW используется трубчатый полый электрод, заполненный флюсом.

- Делится на два типа; один полностью полагается на флюсовый сердечник для успешной сварки, а другой использует внешний защитный газ.

SMAW (дуговая сварка защищенным металлом)

Это более старый и наиболее часто используемый метод сварки. Другое название SMAW — «ручная сварка».

- Сварной шов формируется путем подключения источника питания к электроду с флюсовым покрытием, металлической палочке или стержню, помещенному в электрододержатель.

- Электричество касается основного металла, проходя через электрод.

- Магнитный поток образует защитный газ для защиты от электрической дуги между металлом и зоной сварки.

PAW (плазменная дуговая сварка)

Процесс PAW аналогичен TIG. Между заостренным вольфрамовым электродом и заготовкой возникает дуга.

- Отличие заключается в том, что электрод расположен внутри корпуса горелки, чтобы отделить плазменную дугу от оболочки защитного газа.

- Дуга сужается, когда плазма нагнетается через тонкое медное сопло.

- В зависимости от расхода плазмообразующего газа и диаметра отверстия существует три метода проведения PAW; Микроплазменная сварка, сварка средним током и сварка в замочную скважину.

Сварка давлением

Этот метод соединения деталей путем приложения большого усилия, также называемый сваркой в твердом состоянии.

Основным принципом является использование механического давления. Этот процесс может включать в себя различные методы, такие как сварка взрывом, ультразвуковая, диффузионная, контактная сварка и сварка трением.

Сухая точечная сварка

Применяется к небольшим камерам, где для выполнения этого процесса обеспечивается хорошая герметизация.

Сварка осуществляется путем размещения электродов внутри камеры.

Сварка в сухой камере

Требуется камера небольшого размера, вмещающая только верхнюю часть тела сварщика. Водолаз заходит в камеру снизу.

FCAW и SMAW используются для сварки в сухой камере.

Проблемы подводной сварки

Профессия подводной сварки весьма привлекательна и хорошо оплачиваема. Несмотря на это, это очень опасно и рискованно даже после опыта и практики.

Эти опасности могут оказаться смертельными, в то время как другие, как известно, вызывают долгосрочные проблемы со здоровьем. Некоторые из этих рисков объясняются ниже.

Поражение электрическим током

Наиболее распространены поражения электрическим током. Поскольку вода является хорошим проводником электричества, что может привести к поражению электрическим током, сварщик должен иметь опыт, чтобы правильно закрепить сварной шов; в противном случае это может привести к поражению электрическим током, поскольку дуги весьма нестабильны.

Все оборудование тщательно проверяется на наличие дефектов перед запуском процесса. Они должны исправно работать и содержать водонепроницаемый электрод.

Взрывы

При смешении водорода и кислорода образуются сотни газовых карманов. При воспламенении они могут привести к взрыву.

При воспламенении они могут привести к взрыву.

Если при мокрой сварке слышны хлопки, это свидетельствует об образовании газовых карманов. В этом случае сварщик должен немедленно прекратить сварку, а место дефекта должно быть локализовано во избежание опасности.

Утопление

Даже после приобретения всех навыков утопление может стать причиной смерти рабочих. Иногда оборудование неисправно. Маска, кислородный баллон или любое другое оборудование неисправны, что может вызвать проблемы.

Во многих других случаях подводные препятствия также могут стать проблемой. Более того, в глубине видимость ухудшается, поэтому человек не может ясно видеть. Все эти факторы могут вызвать взрыв.

Таким образом, персонал должен провести тщательный осмотр оборудования для обеспечения безопасности.

Декомпрессионная болезнь

Декомпрессионная болезнь вызывается пузырьками азота, попадающими в кровоток. Они приводят к неблагоприятным симптомам, таким как сыпь, боль в суставах, паралич и даже смерть.

- Другими симптомами являются тошнота, мышечная усталость, затруднение мышления и слабость.

- Пузырь появляется потому, что дайверы иногда слишком быстро перемещаются из области высокого давления в область низкого давления.

Проблемы со слухом

Работа такова, что сварщикам приходится проводить много времени в зоне высокого давления.

- Может поражать уши, вызывая постоянные или временные проблемы со слухом.

- Высокое давление также может привести к повреждению легких.

Длительные проблемы со здоровьем

Помимо повреждений ушей, легких и носа, в более позднем возрасте также могут возникать хронические боли, потеря конечностей, отсутствие когнитивных способностей и проблемы с памятью.

- Уровень кислорода также низкий.

- На организм влияет множество факторов.

- По этим причинам рабочие работают посменно, чтобы никто не оставался под водой надолго.

Гипотермия

Температура воды очень низкая. Человеческому телу нужна определенная температура, чтобы органы функционировали должным образом.

- Если дайвер проводит слишком много времени в этом холодном месте, это приводит к потере тепла телом, что в конечном итоге вызывает повреждение органов, потерю сознания и т. д.

- Влажные резиновые костюмы с соответствующей теплоизоляцией защитят от экстремально низких температур.

- В противном случае сварщик утонет.

Отвлекающие факторы

Планктонов иногда привлекают сварочные фонари. Планктон будет привлекать рыбу.

- Эти помехи могут отвлечь сварщика и привести к угрозе.

- Акулы и другие опасные подводные существа могут напасть на человека; поэтому рабочие должны быть очень осторожны.

Но рабочие постоянно связаны с командой, и в большинстве случаев рядом с ними есть кто-то, кто помогает с ремонтом.

Применение подводной сварки

Подводные трубопроводы

Подводная сварка необходима для монтажа, обслуживания и ремонта трубопроводов.

Морское бурение нефтяных скважин

Сырая нефть добывается со дна моря. Установка для бурения нефтяных скважин включает в себя крупные машины и оборудование, частично погруженные в воду. Сварка имеет здесь огромное применение.

Верфи

Сварку также можно найти на верфях или верфях. Это районы, где ремонтируются и производятся корабли всех размеров.

Подводные электростанции

Атомные электростанции строятся не только на суше. Они также присутствуют под водой, чтобы увеличить производство электроэнергии. Таким образом, спрос на подводную сварку увеличился.

Горнодобывающая промышленность

Сырье добывается с морского дна. Это огромная индустрия. Так. Для плавного хода нужна подводная сварка.

Корабли

Большие суда часто нуждаются в ремонте в затопленных районах. Следовательно, требуется подводная сварка.

Преимущества подводной сварки

Сухая сварка

- Весь процесс происходит в камере, устойчивой к морским течениям и хорошо освещенной. Имеет систему экологического контроля. Это обеспечивает полную безопасность рабочих.

- Неразрушающий контроль, также известный как неразрушающая оценка, основан на анализе методов, материалов, конструкций, дефектов сварки и т. д. без причинения вреда исходной детали.

- Высококачественные сварные швы получаются благодаря низкому уровню h3 и идеальной среде.

- Несъемные сварные швы с большей прочностью конструкции.

- Неразрушающий контроль, выравнивание труб и контроль других вещей.

- Используемое оборудование быстрее и легче перемещается.

- Лучший выбор для экстренного ремонта.

- Опасность взрыва сведена к минимуму.

- Сварочные сложные конструкции потребуют настройки, чтобы окружить всю область сварного шва. Это дешевле и может быть легко достигнуто.

- Контролируемая среда обеспечивает равномерное распределение тепла.

- Газ подается под давлением выше, чем у воды, даже на большую глубину. Сохраняет ремонтируемый участок сухим.

- Возможно на поверхности моря и под ней.

- Условия сухой гипербарической сварки сравниваются с условиями подводной сварки для достижения наилучших результатов.

Сварка мокрым способом

- Используется неоднократно во всем мире из-за низкой стоимости.

- Влажная сварка может выполняться с большой скоростью. Таким образом, это экономит время.

- Используется сварочное оборудование хорошего качества.

- Строительные ограждения могут напрасно тратить время. Он не требует ограждений. Таким образом, процесс эффективно и быстро осуществляется с помощью не слишком дорогих машин и оборудования .

- Используется при сварке морских конструкций, которые невозможно закрепить другими способами.

- Специальные методы позволяют проводить сварку на глубине до 100 000 футов.

Недостатки подводной сварки

Сухая сварка

- Камера сложная.

- Требуется тяжелое оборудование, которое стоит довольно дорого.

- Стоимость высока и периодически увеличивается с глубиной.

- Дуга сужается, и на больших глубинах требуются более высокие напряжения.

- Камера, используемая в одном задании, не может использоваться в других заданиях. Каждый раз строится другой.

Влажная сварка

- Вода непрерывно охлаждает металл сварного шва. Хотя известно, что закалка одновременно увеличивает предел прочности сварного шва, она снижает пластичность. Это приводит к пористости и твердости металла.

- Большое беспокойство вызывает наличие воды.

- Сварщик плохо видит, что влияет на результат.

- Из-за диссоциации водяного пара в области дуги в зоне сварки находится большое количество водорода. Этот h3 попадает в зону термического влияния (ЗТВ) и металл, что приводит к охрупчиванию, микротрещинам и трещинам. Охрупчивание может серьезно повредить конструкцию.

- Увеличение глубины, давления и температуры являются факторами, способствующими образованию трещин.

Несмотря на множество преимуществ, есть и недостатки. Сварка под водой подвергает рабочих большему риску для здоровья и смерти в худших обстоятельствах.

Заключение

Сварка под водой имеет множество преимуществ и областей применения. Благодаря достижениям в области технологий и науки, это очень эффективно. В настоящее время его масштабы значительно расширились.

Несмотря на опасность, эта профессия имеет размах и весьма практична. Поскольку сварка под водой довольно опасна, эти сварщики получают высокую заработную плату. Современная эпоха сделала его проще и безопаснее в большей степени, а риски сведены к минимуму. Внедрены различные новые методы сварки.

Внедрены различные новые методы сварки.

Такие отрасли, как бурение нефтяных скважин для добычи сырой нефти, быстро развиваются. Промышленность играет существенную роль в экономике страны. Учитывая все эти факторы, подводная сварка является важной и известной профессией. Это очень необходимо из-за его разнообразных приложений.

Ознакомьтесь с нашими интересными статьями,

Что такое сварка

Дуговая сварка

Дефекты сварки

Что такое насос

Винтовой насос

Перчаточный клапан

Поршневые насосы

Справочные статьи

Метод сухой подводной сварки

Статьей поделились:

РЕКЛАМА:

Прочитав эту статью, вы узнаете о методе сухой подводной сварки с помощью подходящих схем.

При сухой подводной сварке место сварки закрывается камерой, из которой под давлением удаляется вода. Выполняемая таким образом сварка аналогична сварке, выполняемой на открытом воздухе, за исключением того, что пары и газы, образующиеся в процессе сварки, воздействуют на окружающую среду. Тем не менее, можно производить высококачественные сварные швы, отвечающие требованиям рентгеновского контроля и кода. Кроме того, сварка может быть выполнена намного быстрее, что приводит к значительной экономии.

Тем не менее, можно производить высококачественные сварные швы, отвечающие требованиям рентгеновского контроля и кода. Кроме того, сварка может быть выполнена намного быстрее, что приводит к значительной экономии.

Существует два основных варианта сухой подводной сварки:

РЕКЛАМА:

(i) Сухая подводная сварка при одной атмосфере и

(ii) Сухая подводная сварка при гипербарическом давлении.

При первом способе рабочая зона, в которой находится заготовка и инструменты, содержится в сухом состоянии и поддерживается нормальное атмосферное давление. Обычно это делается на подводной лодке или с помощью сосуда высокого давления. Сварка выполняется так же, как и в мастерской, только необходимо принять специальную процедуру из-за ограниченного рабочего пространства и последующих мер по электробезопасности, вредным газам и пыли.

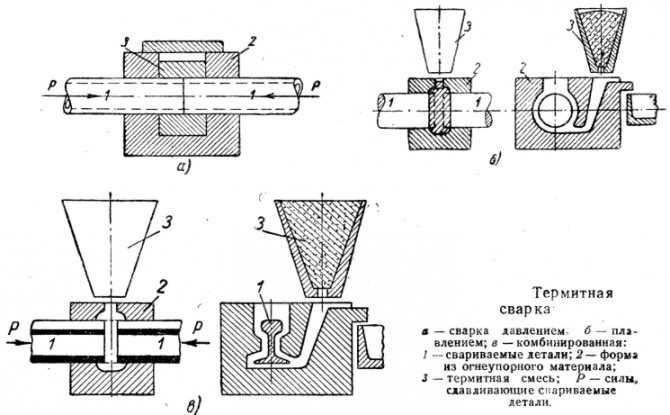

Во втором методе область, подлежащая сварке, закрывается камерой под давлением, немного превышающим давление окружающей воды. Это делается в камере с открытым дном или в среде обитания. На рис. 22.5 показана установка для гипербарической сварки стыка трубопровода.

Это делается в камере с открытым дном или в среде обитания. На рис. 22.5 показана установка для гипербарической сварки стыка трубопровода.

Рис. 22.5 Установка для гипербарической сварки стыков труб