Свариваемость 30хгса: Сталь 30ХГСА – расшифровка и характеристики

alexxlab | 23.02.1987 | 0 | Разное

Марка стали 30ХГСА расшифровка, характеристики, применение, аналоги и заменители

Содержание

- 1 Аналоги, Заменители

- 2 Расшифровка стали 30ХГСА

- 3 Применение 30ХГСА

- 4 Свариваемость

- 5 Характеристики

- 5.1 Плотность ρ кг/см3 при температуре испытаний, °С

- 5.2 Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

- 5.3 Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

- 5.4 Коэффициент теплопроводности λ, Вт/(м*К), при температуре испытаний, °С

- 5.5 Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

- 5.6 Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

- 5.7 Модуль упругости при сдвиге на кручением G, ГПа, при температуре испытаний °С

- 6 Температура критических точек

- 7 Химический состав, % (ГОСТ 4345-2016)

- 8 Механические свойства

- 9 Механические свойства в зависимости от сечения

- 10 Механические свойства в зависимости от температуры отпуска

- 11 Механические свойства при повышенных температурах

- 12 Предел выносливости

- 13 Ударная вязкость КСМ

- 14 Технологические свойства

- 15 Критический диаметр d после закалки в различных средах

- 16 Узнать еще

Аналоги, Заменители

Стали заменители 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА.

Расшифровка стали 30ХГСА

Цифра 30 указывает среднее содержание углерода в сотых долях %, т.е. содержание углерода в стали около 0,3%.

Буква Х — указывает на присутствие в стали хрома, отсутствие после буквы цифры означает, что содержание хрома не превышает 1,5%.

Буква Г — указывает на присутствие в стали марганца, отсутствие после буквы цифры означает, что содержание марганца не превышает 1,5%.

Буква С — указывает на присутствие в стали кремния, отсутствие после буквы цифры означает, что содержание кремния не превышает 1,5%.

Буква А в конце маркировки стали означает, что сталь является высококачественной.

Применение 30ХГСА

Сталь 30ХГСА применяется для изготовления валов, осей, зубчатых колес, фланцев, корпусов обшивки, лопаток компрессорных машин, работающих при температуре до 200 °С, рычагов, толкателей, ответственных сварных конструкций, детали работающие при знакопеременных нагрузках, крепежные детали, детали работающие при низких температурах.

Свариваемость

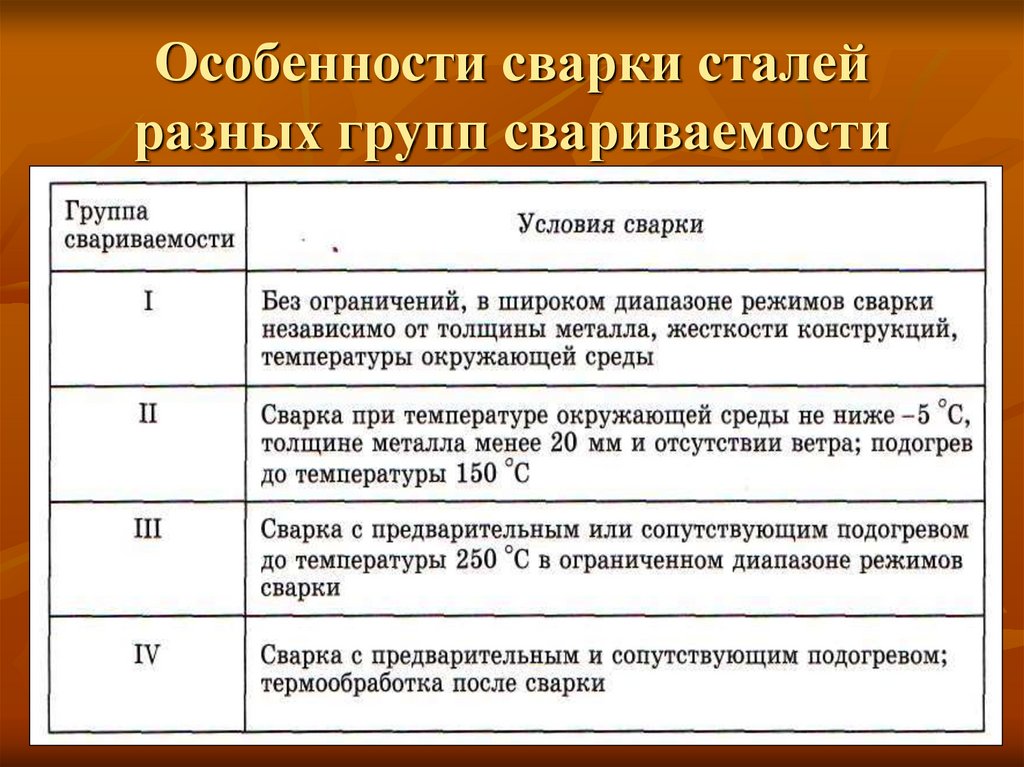

Сталь 30ХГСА является ограничено свариваемой. Способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС (Контактно Точечная Сварка) без ограничений

Характеристики

Удельное электросопротивление ρ, при при 20 °С — 210 нОм*м

Плотность ρ кг/см

3 при температуре испытаний, °С| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 30ХГСА | 7850 | 7830 | 7800 | 7760 | 7730 | 7700 | 7670 | — | — | — |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 30ХГСА | 38 | 38 | 37 | 37 | 36 | 34 | 33 | 31 | 30 | — |

Удельная теплоемкость

c, Дж/(кг*К), при температуре испытаний, °С| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 496 | 504 | 512 | 533 | 554 | 584 | 622 | 693 | — | — |

Коэффициент теплопроводности λ, Вт/(м*К), при температуре испытаний, °С

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 46 | 46 | — | 41 | — | — | 33 | — | — | 29 |

Коэффициент линейного расширения

α*106, К-1, при температуре испытаний, °С| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 11,7 | 12,3 | 12,9 | 13,4 | 13,7 | 14,0 | 14,3 | 12,9 | — | — |

Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 30ХГСА | 215 | 211 | 203 | 196 | 184 | 173 | 164 | 143 | 125 | — |

Модуль упругости при сдвиге на кручением G, ГПа, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 30ХГСА | 84 | 82 | 79 | 75 | 71 | 66 | 62 | 54 | 47 | — |

Температура критических точек

| Ас1 | Ас3 | Ar3 | Ar1 | Mн |

| 760 | 830 | 705 | 670 | 352 |

Химический состав, % (ГОСТ 4345-2016)

| Сталь | C | Si | Mn | Cr | Ni | Mo | Al | Ti | V | B |

| 30ХГСА | 0,28-0,34 | 0,90-1,20 | 0,80-1,10 | 0,80-1,10 | — | — | — | — | — | — |

По ГОСТ 4345-2016 массовая доля азота (N) не должна превышать:

в кислородно-конвертерной стали:

— без внепечной обработки:

0,006 % — для тонколистовой металлопродукции и ленты;

0,008 % — для остальных видов металлопродукции;

— с внепечной обработкой:

0,010 % — для тонколистовой металлопродукции и ленты;

0,012 % — для остальных видов металлопродукции;

в стали, выплавленной в электропечах, — 0,012 %.

Массовая доля азота в стали не нормируется и не контролируется в случаях:

— если в стали массовая доля общего алюминия составляет не менее 0,020 % или кислоторастворимого алюминия — не менее 0,015 %, или

-вводятся, по отдельности или в любом сочетании, азотосвязывающие элементы (титан — не более 0,040 %, ванадий — не более 0,05 %, ниобий — не более 0,05 %), при этом суммарная массовая доля алюминия, титана, ванадия и ниобия должна быть от 0,02 % до 0,15 %. Массовая доля перечисленных элементов должна быть указана в документе о качестве.

Допускается массовая доля остаточных элементов, не более: вольфрама — 0,20 %, молибдена — 0,11 %, ванадия — 0,05 % и остаточного или преднамеренно введенного титана (за исключением стали марок, перечисленных в примечании 1 настоящей таблицы) — не более 0,03 %.

По ГОСТ 4345-2016 массовая доля фосфора, серы и остаточных элементов (меди, никеля и хрома) по анализу ковшовой пробы и в готовой металлопродукции должна соответствовать требованиям таблицы 2.

Механические свойства

| Источник | Состояние поставки | Сечение, мм | КП | σ0,2 МПа | σв МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HB, не более |

| не менее | |||||||||

| ГОСТ 4543-71 | Пруток. Закалка с 880 °С в масле; отпуск при 540 °С, охл. в воде или масле | 25 | — | 830 | 1080 | 10 | 45 | 49 | — |

| ГОСТ 8479-70 | Поковка. Закалка + отпуск | До 100 | 490 | 490 | 655 | 16 | 45 | 59 | 212-248 |

| 100-300 | 490 | 490 | 655 | 13 | 40 | 54 | 212-248 | ||

| До 100 | 540 | 540 | 685 | 15 | 45 | 59 | 223-262 | ||

| До 100 | 590 | 590 | 735 | 14 | 45 | 59 | 235-277 | ||

| 100-300 | 590 | 590 | 735 | 13 | 40 | 49 | 235-277 | ||

| До 100 | 640 | 640 | 785 | 13 | 42 | 59 | 248-293 | ||

| До 100 | 675 | 675 | 835 | 13 | 42 | 59 | 262-311 | ||

Пруток. Закалка с Закалка с860-880 °С в масле; отпуск при 200-250 °С, охл. на воздухе | 30 | — | 1270 | 1470 | 7 | 40 | — | HRCэ 43-51 | |

| Пруток. Закалка с 860-880 °С в масле; отпуск при 540-560 °С, охл. в воде или масле | 60 | — | 690 | 880 | 9 | 45 | 59 | 225 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2 МПа | σв МПа | δ5, % | ψ% | KCU, Дж/см2 |

| 30 | 880 | 1000 | 12 | 50 | 69 |

| 60 | 760 | 880 | 12 | 50 | 69 |

| 80 | 740 | 860 | 14 | 50 | 78 |

| 120 | 670 | 820 | 14 | 50 | 78 |

| 160 | 590 | 740 | 14 | 60 | 78 |

| 200 | 530 | 720 | 14 | 45 | 59 |

| 240 | 490 | 710 | 14 | 46 | 59 |

Примечание. Закалка с 880 °С в масле; отпуск при 600 °С, охл. в воде.

Закалка с 880 °С в масле; отпуск при 600 °С, охл. в воде.

Механические свойства в зависимости от температуры отпуска

| tотп., °С | σ0,2 МПа | σв МПа | δ5, % | ψ% | KCU, Дж/см2 | Твердость HB, не более |

| 200 | 1570 | 1700 | 11 | 44 | 88 | 487 |

| 300 | 1520 | 1630 | 11 | 54 | 69 | 470 |

| 400 | 1320 | 1420 | 12 | 56 | 49 | 412 |

| 500 | 1140 | 1220 | 15 | 56 | 78 | 362 |

| 600 | 940 | 1040 | 19 | 62 | 137 | 300 |

Механические свойства при повышенных температурах

| tисп., °С | σ0,2 МПа | σв МПа | δ5, % | ψ% | KCU, Дж/см2 |

Пруток. Закалка с 880 °С в масле; отпуск при 560 °С Закалка с 880 °С в масле; отпуск при 560 °С | |||||

| 300 | 820 | 980 | 11 | 50 | 127 |

| 780 | 900 | 16 | 69 | 98 | |

| 500 | 640 | 690 | 21 | 84 | 78 |

| 550 | 490 | 540 | 27 | 84 | 64 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин; скорость деформации 0,0013 1/с | |||||

| 700 | — | 175 | 59 | 51 | — |

| 800 | — | 85 | 62 | 75 | — |

| 900 | — | 53 | 84 | 90 | — |

| 1000 | — | 37 | 71 | 90 | — |

| 1100 | — | 21 | 59 | 90 | — |

| 1200 | — | 10 | 85 | 90 | — |

Предел выносливости

| Прочностные характеристики | σ-1, МПа | τ -1, МПа | n |

| σв = 1670 МПа | 490 | 1666 | 107 |

| σв = 880 МПа | 372 | 882 | 107 |

| σв = 1080 МПа | 470 | — | 106 |

| Закалка с 870 °С; отпуск при 200 °С | 696 | — | — |

| Закалка с 870 °С; отпуск при 400 °С | 637 | — | — |

Ударная вязкость КСМ

| Термообработка | KCU, Дж/см2, при температуре, °С | ||||

| +20 | -20 | -40 | -60 | -80 | |

| Закалка с 880 °С в масле; отпуск при 580-600 °С, σв = 1000 МПа | 69 | 55 | 41 | 35 | 23 |

Технологические свойства

Температура ковки, °С: начала 1240, конца 800. Сечения до 50 мм охлаждаются на воздухе, сечения 51—100 мм — в ящиках.

Сечения до 50 мм охлаждаются на воздухе, сечения 51—100 мм — в ящиках.

Обрабатываемость резанием — Kv тв.спл = 0,75 и Kv б.ст = 0,85 в горячекатаном состоянии при НВ 207-217 иов =710 МПа.

Флокеночувствительность — чувствительна.

Склонность к отпускной хрупкости — склонна.

Критический диаметр d после закалки в различных средах

| Количество мартенсита, % | Критическая твердость HRC3 | d, мм, после закалки | |

| в воде | в масле | ||

| 50 | 38-43 | 60-91 | 34-60 |

| 90 | 43-48 | 40-68 | 18-40 |

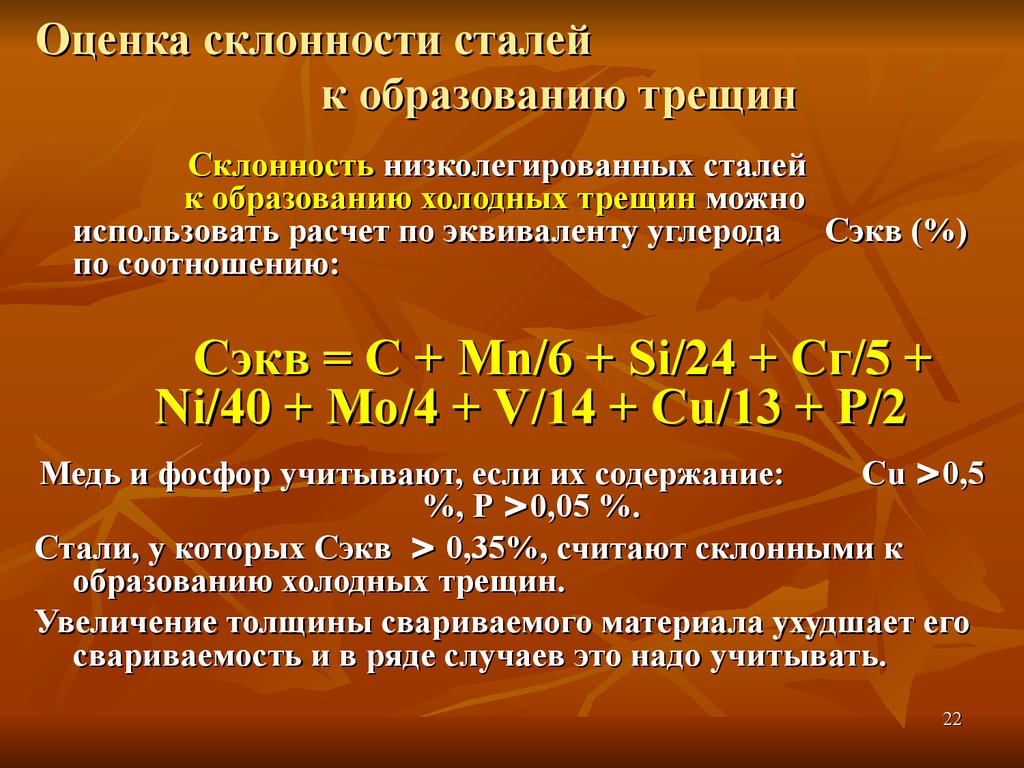

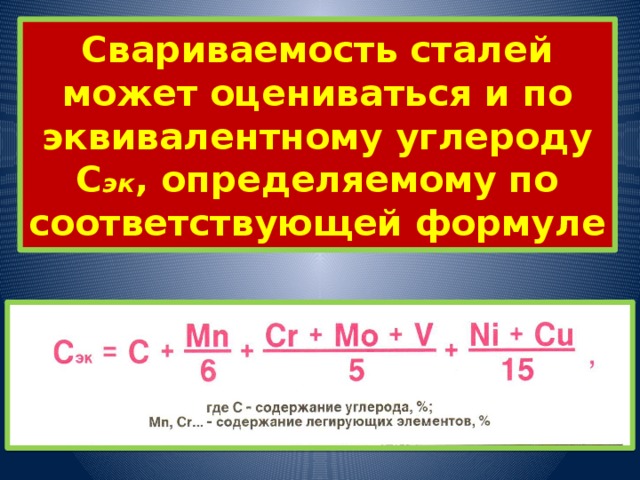

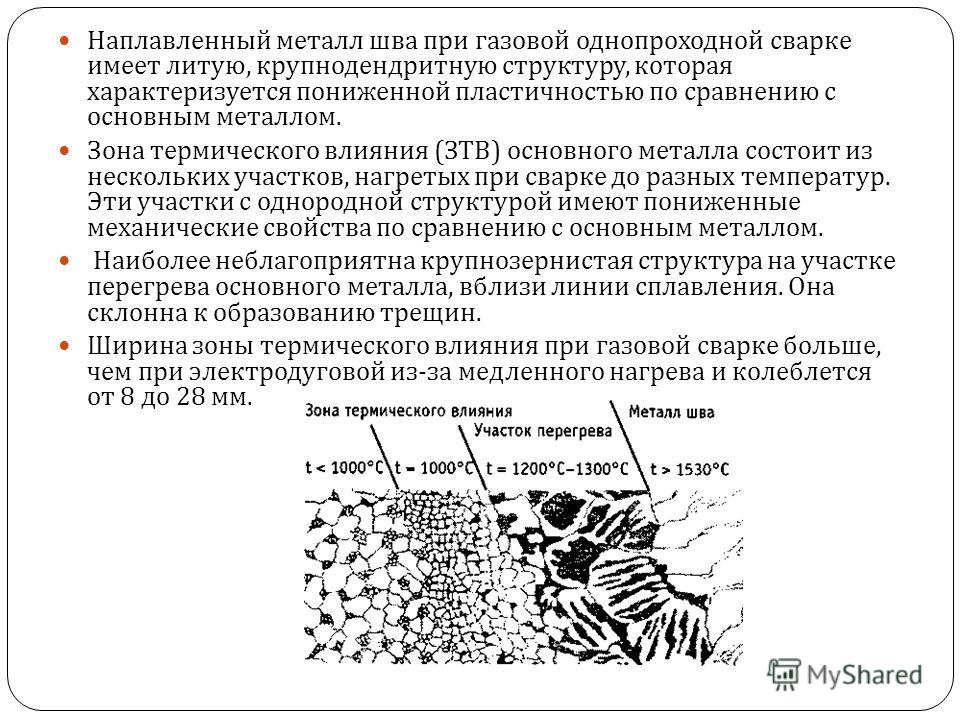

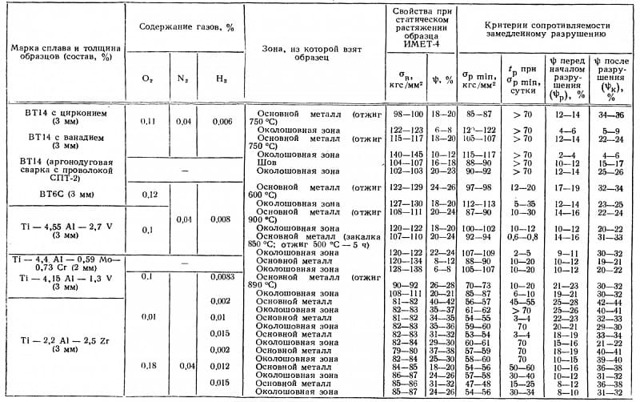

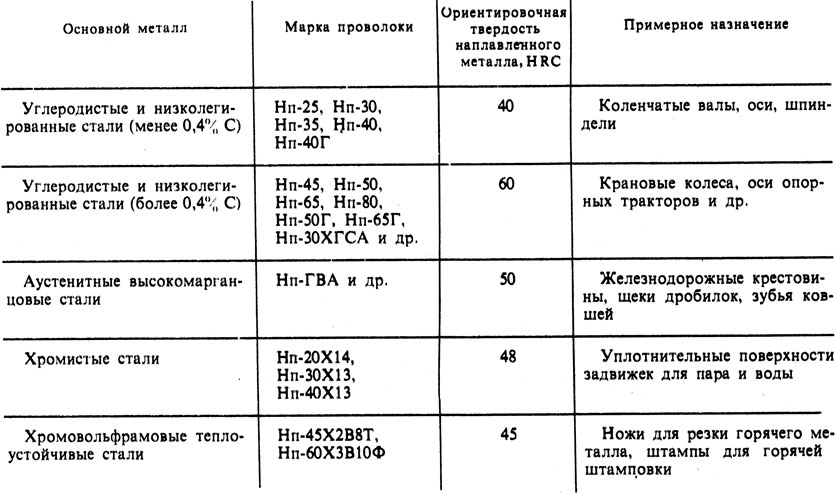

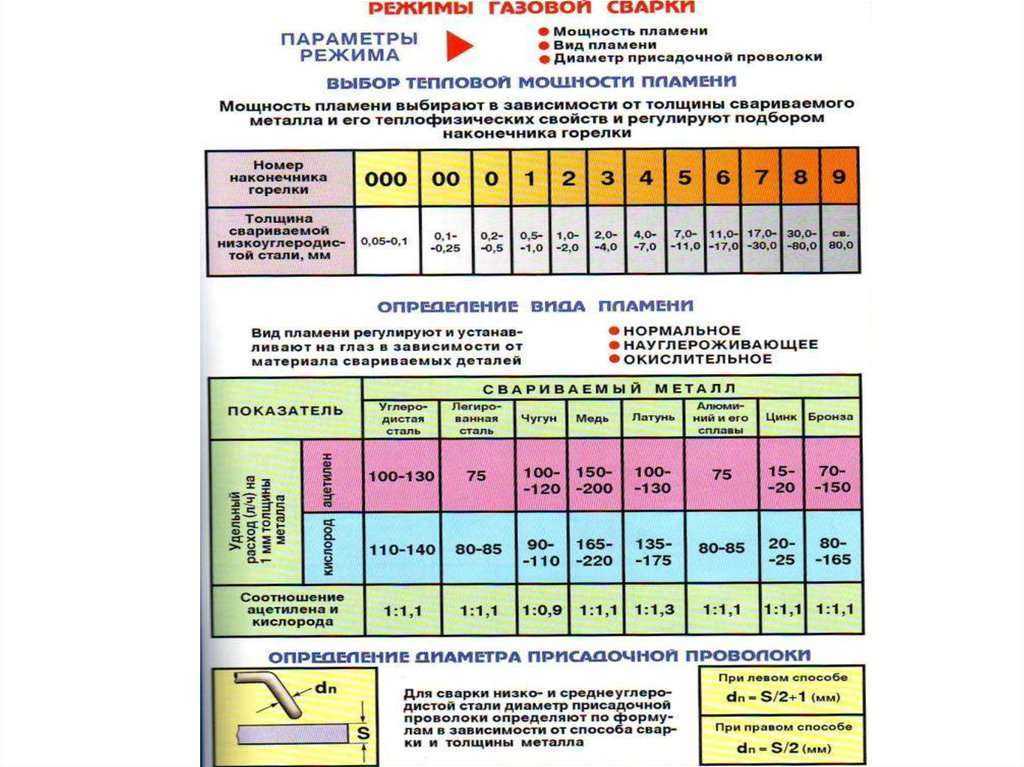

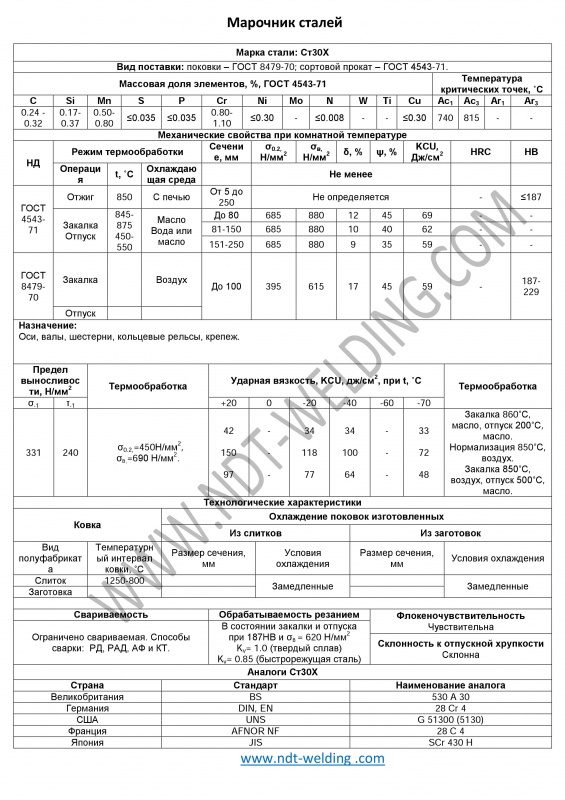

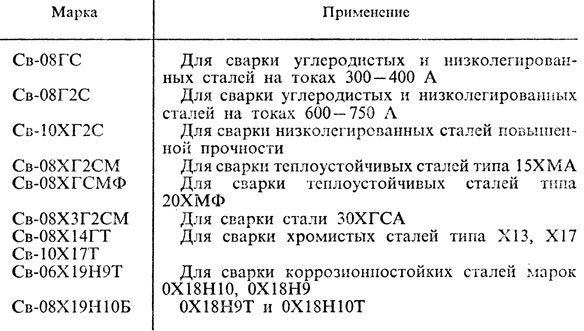

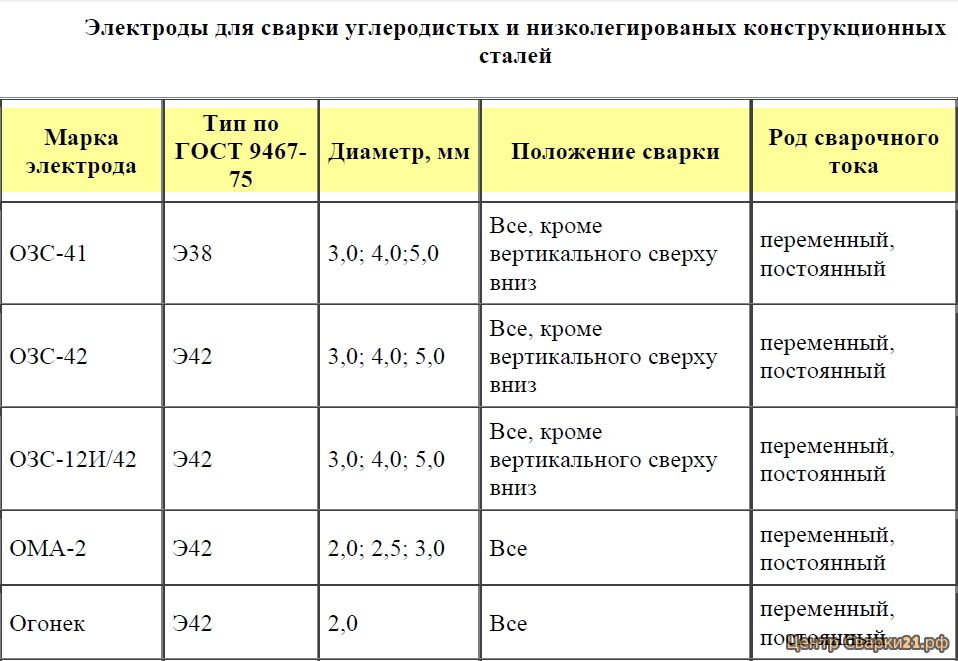

| Министерство образования и науки РФ Федеральное Государственное Бюджетное Образовательное Учреждение высшего Образования «МОСКОВСКИЙ ПОЛИТИХНИЧЕСКИЙ УНИВЕРСИТЕТ» Факультет «МАШИНОСТРОЕНИЕ» Кафедра «Оборудование и технологии сварочного производства» КУРСОВАЯ РАБОТА по дисциплине: «Свариваемость металлов» на тему: «Расчет свариваемости стали 30ХГС» Группа 142232 Студент ________ Корючев Н. Руководитель работы, ________ Л.П. Андреева должность, звание ДОПУСКАЕТСЯ К ЗАЩИТЕ Руководитель работы, ________ Л.П. Андреева должность, звание оценка работы ________ дата _________ МОСКВА 2017 Содержание 1. Свариваемость стали……………………………………………………………………………… 2. Способы расчета свариваемости…………………………………………………………….. 2.1. Основной способ оценки теоретической свариваемости сталей…………… 2.2. Свариваемость металлов. Метод проб………………………………………………….. 3. Косвенный метод расчета свариваемости………………………………………………. 3.1. Расчет свариваемости стали для РДС………………………………………………….. 3.2. Расчет свариваемости для сварки под флюсом………………………………… 3.3. Расчет свариваемости для сварки в среде защитных газов…………………… 4. Вывод……………………………………………………………………………………………………. 5. Список используемой литературы………………………………………………………….. 1. Свариваемость стали 30ХГС Сталь 30ХГС является конструкционной легированной(хромансиль) Она нашла своё применение в машиностроительном производстве, а именно используется для изготовления различных улучшаемых деталей: валов, осей, зубчатых колес, тормозных лент моторов, фланцев, корпусов обшивки, лопаток компрессорных машин, рычагов, толкателей, крепежных деталей, а так же ответственных сварных конструкций, работающих при знакопеременных нагрузках. Легированные конструкционные стали изготавливают в соответствии с ГОСТ 2590-98 и маркируют в соответствии с ГОСТ 4543-71. Как пример возьмём сталь 30ХГС (Содержание углерода в стали 0,20% С). Свариваемость стали: Сталь 30ХГС является ограниченно свариваемой. Её можно сваривать следующими видами сварки: РДС, АДС под флюсом, ЭШС. Рекомендуется использовать предварительный подогрев и последующую термообработку. Для того чтобы получить качественное сварное соединение необходимо произвести дополнительные операции, а именно –предварительный подогрев стали до 200-300 ºС до сварки и термическую обработку после сварки – отжиг На величину временных напряжений существенно влияет скорость охлаждения. Самыми опасными и распространёнными дефектами в ЗТВ являются холодные трещины ( холодные трещины- локальное межкристаллическое разрушение металла сварных соединений, возникающие под действием собственных сварочных напряжений), которые возникают в закалённой структуре металла под влиянием водорода и сварочных напряжений. Технологические особенности: во избежание появления холодных трещин при сварке легированных конструкционных сталей необходимо использовать предварительных подогрев, так же возможно варьирование режимов сварки корневых и последующих швов для создания градиента жёсткости. Тепловые режимы сварки: максимальные скорости охлаждения выбираются с учетом предотвращения образования холодных трещин в ОШЗ. Минимальные скорости охлаждения влияют на ударную вязкость в зоне перегрева. Для того чтобы предотвратить неблагоприятные изменения структуры необходимо снизить погонную энергию и время пребывания отдельных зон при температурах, превышающих температуру отпуска стали. В зависимости от толщины пластины скорости охлаждения регулируются погонной энергией. Рис.1 Диаграмма Шеффлера Согласно расчету сталь относится к ферритно-мартенситному классу [Cr] = 2,53 [Ni]=10,07 2. Способы расчета свариваемости Формулы углеродного эквивалента сталей и других параметрических выражений для оценки свариваемости Для оценки свариваемости сталей применяют такую величину, как углеродный эквивалент сталей (Сэкв). При определении углеродного эквивалента учитывается химический состав сталей, т.к. влияние легирующих элементов на свариваемость стали очень большое. Для определения склонности металла к образованию холодных трещин при сварке, применяют следующие формулы расчёта углеродного эквивалента: СЭКВ = C + Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/ 15, % – данная формула принята для расчёта в Европейском стандарте СЭКВ=С+Мn/6+Sі/24+Nі/40+Сг/5+Мо/4, % – эта формула для определения углеродного эквивалента стали в стандартах Японии СЭКВ=С+Мn/20+Nі/15+(Сг+Мо+V)/ 10, % – такая формула углеродного эквивалента предлагается Британским институтом сварки Однако, как оказалось на практике, для микролегированных сталей с пониженным содержанием углерода эти уравнения не могут охарактеризовать снижение прочности из-за роста зёрен. Немцем Дюреном была выведена формула углеродного эквивалента микролегированных сталей, которая достаточно точно характеризует их склонность к образованию холодных трещин: СЭКВ =C+Si/25+(Mn+Cu)/16+Cr/20+Ni/20+Mo/40+V/15, % Значение углеродного эквивалента позволяет определить, к какой группе свариваемости сталей относится та, или иная марка, кроме того, то значение понадобится, чтобы определить температуру предварительного подогрева при сварке металлов. Т = 350 – , °С где С – общий эквивалент углерода, который можно вычислить следующим образом: С=СЭКВ+СS, СЭКВ – химический эквивалент углерода, вычисляется по формулам, приведённым выше; CS – эквивалент углерода, в зависимости от толщины листа, в мм. Вычисляется по формуле: СS=0,005* S * СЭКВ. В итоге, получаем: С=Сэкв*(1+0,005*S) Кроме углеродного эквивалента для определения и оценки свариваемости сталей существуют несколько параметрических формул, из которых наибольшую популярность получила формула Ито-Бессио: PCM=C+Si/3O+Mn/20+Cu/20+Ni/60+Cr/20+Mo/15+V/15+5B, % РW=Рсм+Н/60+К/(40* 104),% Где К – коэффициент интенсивности жёсткости, который Ито и Бессио применяли при расчётах на основании данных, которые они получили при оценке свариваемости сталей с У-образной разделкой кромок. К=Ко*S, где Ко – константа, равная 69; S – толщина листа, мм. Рсм – коэффициент, характеризующий снижение прочности вследствие структурного преобразования сплава; Н – количество растворённого водорода в металле, образующего сварной шов, измеряется в мл/100г. В Японских стандартах величина Н=0,64, в Европейских Н=0,93. Многочисленные измерения показали, что при Рw>0,286, то возникает риск возникновения холодных трещин в сварном соединении. Если речь идёт об опасности образования горячих трещин в металле сварного шва, то оценить свариваемость стали по этому критерию можно при помощи показателя HCS, вычисляемого по формуле: HCS=(C*[S+P+Si/25+Ni/100]*1000)/(3Mn+Cr+Mo+V) Если получившаяся величина HCS>4, то возникает риск образования горячих трещин. Однако, если выполняется сварка высокопрочных сталей большой толщины, то риск возникновения данного дефекта сварного шва возникает уже при показателе HCS>1,6…2. На практике одним из основных и, зачастую, трудноопределимым дефектом сварного шва являются холодные трещины. Поэтому, наиболее популярной оценкой свариваемости стали, является определение углеродного эквивалента Сэкв по вышеуказанным формулам. Исходя из получившейся величины, можно условно разделить стали на 4 группы свариваемости: СЭКВ не более 0,2 – свариваемость стали хорошая; СЭКВ свыше 0,2 и не более 0,35 – свариваемость стали удовлетворитель- ная; A СЭКВ свыше 0,35 и не более 0,45 – сталь ограниченно свариваемая; СЭКВ свыше 0,45 – свариваемость стали плохая (трудносвариваемая). 2.2. Свариваемость металлов. Метод проб Проба на свариваемость производится для определения способности металлов прочно свариваться. Для этого два отрезка трубы сваривают и из сварного соединения вырезают образцы для испытания на растяжение, загиб и ударную вязкость. В сертификате указывают марку стали, номер партии и плавки и химический состав по данным завода-изготовителя металла результаты контрольного химического анализа металла, произведенного на заводе-изготовителе труб, результаты механических испытаний (на растяжение, ударную вязкость и твердость), металлографических исследований (на макроструктуру и микроструктуру), технологических проб (на сплющивание и бортование или на раздачу) и гидравлического испытания труб пробным давлением. Кроме указанных исследований и испытаний, трубы могут быть подвергнуты другим видам контроля (рентгенографическим исследованиям, испытаниям на свариваемость и др.), результаты которых также вносятся в сертификат. К материалам, подвергаемым контролю в сварочном производстве, относятся свариваемый металл, электроды, различные присадочные материалы, флюсы и защитные газы. Контроль материалов сводится к проверке их соответствия требованиям ГОСТов и ТУ. Особо важное значение имеет контроль при изготовлении ответственных конструкций. Металл в этом случае должен подвергаться специальному лабораторному химическому и металлографическому анализу, механическим испытаниям и пробам на свариваемость. Наряду с этим должны систематически проводиться испытания технологических свойств электродов согласно ГОСТу и выбраковка электродов с такими дефектами, как козырьки, неравномерное, потрескавшееся или влажное покрытие и т.п. Микроструктура околошовной зоны показывает аустенит с некоторым количеством включений карбидов и рост зерна в зоне перегрева. Образцы из торцовой пробы на свариваемость, исследованные на межкристаллитную коррозию в стандартной среде показали стойкость околошовной зоны, равную стойкости основного металла. Ремонтопригодность сварных конструкций определяется свариваемостью металла, характеризующей его реакцию на физико-химическое воздействие процесса сварки и включающей пригодность металла к сварке, надежность И экономическую целесообразность сварки. Свариваемость оценивают с помощью ряда качественных и количественных показателей, отражающих как возможность получения сварных соединений с определенными свойствами, так и уровень этих свойств, выраженных в абсолютных или относительных величинах по сравнению с нормативными значениями или по сравнению с основным металлом. Холодные трещины обусловлены диффузионной способностью водорода, который накапливается преимущественно в местах высокой концентрации напряжений, понижая запас пластичности металла и способствуя возникновению очагов разрушения. Методы количественной оценки сопротивляемости сталей образованию холодных трещин основаны на том, что условия образования холодных трещин при сварке позволяют рассматривать их как один из случаев замедленного разрушения стали под действием остаточных напряжений. Применяемые при оценке склонности сталей к образованию холодных трещин технологические пробы (ТКС, Лихайская, МВТУ, Теккен, ЛПТ-2 И т.д.), имитирующие сварные соединения с жестким закреплением свариваемых элементов, как известно, имеют существенный недостаток – отсутствует количественная оценка критерия, и они не характеризуют технологический запас прочности, B связи с этим они пригодны лишь для сравнительной оценки материалов. Свариваемость стабилизированных хромоникелевых сталей аустенитного класса при реакции на термический цикл характеризуется отсутствием структурных составляющих, понижающих коррозионную стойкость. По кривой распределения твердости в зоне термического влияния, полученной при исследовании стали 20Х2Н4А торцовой пробой на свариваемость, определена твердость, практически равная твердости основного металла. Проба на сплющивание труб применяется для определения способности металла к деформациям при сплющивании до определенного размера. Отрезок трубы, равный ее наружному диаметру, сплющивают ударами молотка, кувалды или под прессом до пределов, заданных величиной. При сплющивании вплотную в = 0) допускается петля диаметром до 0,25. В сварных трубах шов должен быть расположен по диаметральной плоскости, перпендикулярной к линии действия сил. 3. Косвенный метод расчета свариваемости Инженерный программный комплекс “Свариваемость легированных сталей” предназначен для оперативного анализа технологических вариантов сварки типовых стыковых соединений жесткозакрепленных элементов из легированных сталей, а также для подбора значений конструктивно-технологических параметров, обеспечивающих стойкость сварного соединения против образования ХОЛОДНЫХ трещин. Комплекс реализован на основе алгоритма и является плодом многолетней работы коллектива лаборатории «Свариваемость материалов» МГТУ им. Н.Э. Баумана. В программном комплексе реализовано имитационное моделирование физических процессов, протекающих в металле при сварке, на базе фундаментальных законов термодинамики, металлофизики, механики с использованием статических моделей и концептуальной модели образования холодных трещин, предложенной профессором Э. Структурного – соотношение структурных составляющих, содержание в них углерода, размер аустенитного зерна; Водородного – концентрации диффузионно-подвижного водорода; Силового – уровня сварочных напряжений 1-го рода. Инженерный программный комплекс ”Свариваемость легированных сталей” позволяет определить:

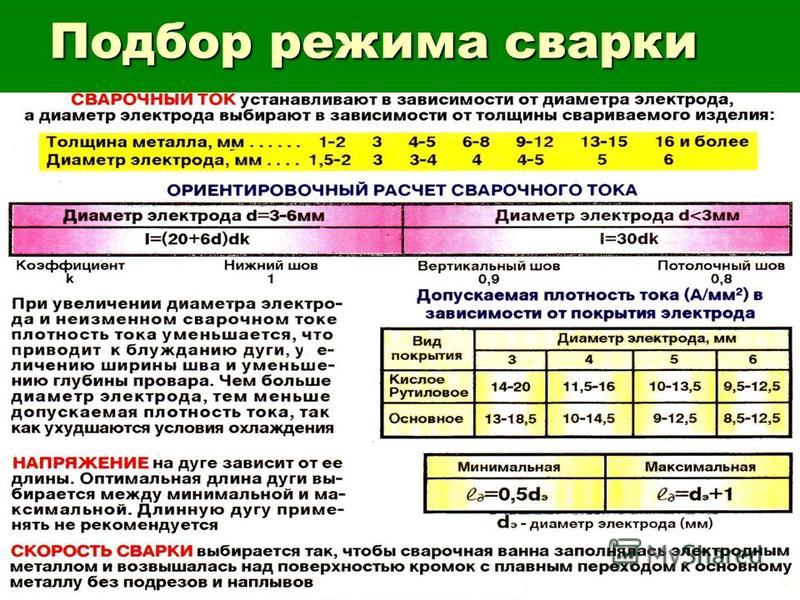

3.1. Расчет свариваемости стали для РДС Параметры режима сварки:

Предварительный подогрев 200°С Послесварочный подогрев 200°С, 4ч Рис.2 Геометрия разделки кромок шва под РДС Сварочные материалы: сварочные электроды НИАТ-3М предназначены для сварки особо ответственных конструкций из легированных сталей повышенной и высокой прочности с временным сопротивлением до 1130 МПа во всех пространственных положения шва постоянным током обратной полярности. Покрытие электродов- основное. Диаметр электрода равен 4мм. Результаты расчёта на свариваемость приведены на рисунках 3-8. Рис.3 Трещиностойкость Рис.4 Соотношение структурных составляющих. Рис.5 Форма проплавления Рис.6 Критическое и сварочное напряжение Рис.7 Максимальная температура нагрева Рис.8 Твёрдость(HV), ОШЗ 3.2. Расчет свариваемости для сварки под флюсом Параметры режима сварки:

Предварительный подогрев 200°С Послесварочный подогрев 200°С, 4ч Рис.9 Геометрия разделки кромок шва под автоматическую сварку под флюсом Сварочные материалы: Сварочная проволока Св-18ХГС принадлежит к классу нержавеющих сварочных проволок, имеет в своем составе марганец, хром и кремний и широко используется для сварки и наплавки металла. Результаты расчета на свариваемость приведены на рисунках 10-14. Рис.10 Трещиностойкость Рис.11 Соотношение структурных составляющих Рис.11 Форма проплавления Рис.12 Критическое и сварочное напряжение Рис.13 Максимальная температура нагрева Рис.14 Твёрдость(HV), ОШЗ 3.3. Расчет свариваемости для сварки в среде защитных газов (СО2) Параметры режима сварки:

Предварительный подогрев 200°С Послесварочный подогрев 200°С, 3ч Рис. Сварочные материалы: Сварочная проволока Св-18ХГС принадлежит к классу нержавеющих сварочных проволок, имеет в своем составе марганец, хром и кремний и широко используется для сварки и наплавки металла. Применяется для сварки элементов металлоконструкций, выполненных из легированных и конструкционных сталей. Рекомендуют сварочную проволоку данной марки для сварки под флюсом и в среде защитных газов и отмечают высокие показатели прочности получаемого сварного шва, а также его стойкость к коррозии. Кроме того, проволоку Св-18ХГС можно применять для сварки под воздействием высокого давления. Диаметр проволоки равен 2мм. Результаты расчета на свариваемость приведены на рисунках 16-20. Рис.16. Максимальная температура нагрева Рис.17 Соотношение структурных составляющих Рис.18 Критическое и сварочное напряжение Рис.19 Трещиностойкость Рис.20 Форма проплавления 4. В данной курсовой работе мы рассмотрели сталь 30ХГС. Была дана оценка свариваемости металла на холодные и горячие трещины, так же было определено, что данная сталь относится к ферритно–мартенситному классу.В свою очередь сталь 30ХГС является ограниченно свариваемой. Способы сварки применимые к ней это: РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС . Проведен косвенный метод оценки свариваемости металла через программу «Свариваемость 2.1» для 3 способов сварки – РДС, сварка в СО2 и автоматической сварки под флюсом. Подобраны и обоснованы сварочные материалы. Рассмотрев три косвенных метода расчёта на свариваемость стали 30ХГС, работающей в одинаковых условиях после сварки, сделаем вывод, что наилучшим способом является сварка в защитной среде CO2, так как в результате проведённой сварочной операции мы получаем наименьшую вероятность образования холодных трещин, меньшую зону термического влияния и меньшая температура нагрева околошовной зоны. Список литературы, использованной при выполнении курсового проекта 1. «Оборудование и технология сварочного производства» / В.Н. Волченко, В.М. Ямпольский‚ В.А. Винокуров и др.; Под редакцией B.B. Фролова. М.: Высшая школа, 1988. 5590. 2. Сварка B машиностроении: Справочник. В 4-х томах. / Редкол.: Г.А. Николаев (пред.) И др. М: Машиностроение, 1978-79. 3. Марочник сталей и сплавов / /В.Г. Сорокин, А.В. Волосникова‚ С.А. Вяткин и др.; Под общей редакцией Б.Г. Сорокина. М.: Машиностроение, 1989. 640 с. 4. Сварка и свариваемые материалы: Справочник. В 3-х томах. /Ред. проф. докт. техн. наук В. Н. Волченко, Э. Л. Макаров и др. М: “Металлургия” Том 1. 1991. 528 с. 5. Сварка и свариваемые материалы: Справочник. В 3-х томах. /Ред. проф. докт. техн. наук В. Н. Волченко, Э. Л. Макаров и др. М: “Металлургия” Том 2. 1991. 528 с. 6. Сварочные материалы для дуговой сварки: Справочное пособие. В 2-х томах. / Под ред. Н. Н. Потапова. М: “Машиностроение” 1989. 544C. 7. ГОСТ 29273-92 Свариваемость. Определение. Комитет стандартизации и метрологии СССР. Государственный стандарт союза СССР. Москва. 1992г. 8. ГОСТ 2590-88 Прокат стальной горячекатаный круглый. Издательство стандартов. Москва. 1988г. 9. ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия. Издательство стандартов. Москва. 1973г. Каталог: files -> portfolio жүктеу/скачать 160. Достарыңызбен бөлісу: |

Сталь 30ХГСА | ТД СпецСплав

ГОСТ 5950-2000; 4543-71. Круги, поковки, полоса 5ХНМ, Х12МФ, 38ХН3МФА

| Марка | 30ХГСА |

| Заменитель: | 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА |

| Классификация | Сталь конструкционная легированная |

| Применение | различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах. |

| ГОСТ | ГОСТ 4543-71 |

Химический состав в % материала 30ХГСА

| C | Si | Mn | Ni | S | P | Cr | Cu |

0. 28 — 0.34 28 — 0.34 | 0.9 — 1.2 | 0.8 — 1.1 | до 0.3 | до 0.025 | до 0.025 | 0.8 — 1.1 | до 0.3 |

Температура критических точек материала 30ХГСА

| Ac1 = 760 , Ac3(Acm) = 830 , Ar3(Arcm) = 705 , Ar1 = 670 , Mn = 352 |

Механические свойства при Т=20

oС материала 30ХГСА| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Пруток | Ж 25 | 1080 | 830 | 10 | 45 | 490 | Закалка 880oC, масло, Отпуск 540oC, вода, | |

| Лист отожжен. | 500-750 | 14 |

Твердость

| Твердость материала 30ХГСА после отжига , | HB 10 -1 = 229 МПа |

Физические свойства материала 30ХГСА

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 15 15 | 38 | 7850 | 210 | ||

| 100 | 2.11 | 11.7 | 38 | 7830 | 496 | |

| 200 | 2.03 | 12.3 | 37 | 7800 | 504 | |

| 300 | 1.96 | 12.9 | 37 | 7760 | 512 | |

| 400 | 1.84 | 13.4 | 36 | 7730 | 533 | |

| 500 | 1.73 | 13.7 | 34 | 7700 | 554 | |

| 600 | 1. 64 64 | 14 | 33 | 7670 | 584 | |

| 700 | 1.43 | 14.3 | 31 | 622 | ||

| 800 | 1.25 | 12.9 | 30 | 693 | ||

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 30ХГСА

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

30ХГСА – Промышленная Компания Митра

| Марка : | 30ХГСА |

| Заменитель: | 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА |

| Классификация : | Сталь конструкционная легированная |

| Дополнение: | Сталь хромокремнемарганцовая. |

| Применение: |

Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах. |

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.28 – 0.34 | 0.9 – 1.2 | 0.8 – 1.1 | до 0.3 | до 0.025 | до 0.025 | 0.8 – 1.1 |

до 0. 3 3 |

| Примечание: Также хим. состав указан в ГОСТ 10543-98 |

Температура критических точек материала 30ХГСА.

| Ac1 = 760 , Ac3(Acm) = 830 , Ar3(Arcm) = 705 , Ar1 = 670 , Mn = 352 |

Технологические свойства материала 30ХГСА .

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: |

чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Механические свойства при Т=20oС материала 30ХГСА .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Трубы, ГОСТ 8731-87 | 686 | 11 | ||||||

Трубы холоднодеформир. , ГОСТ 8733-74 , ГОСТ 8733-74 |

491 | 18 | ||||||

| Пруток, ГОСТ 4543-71 | Ø 25 | 1080 | 830 | 10 | 45 | 490 | Закалка 880oC, масло, Отпуск 540oC, вода, | |

| Лист толстый, ГОСТ 11269-76 | 490-740 | 20 | Нормализация | |||||

| Лист толстый, ГОСТ 11269-76 | 1080 | 9 | 490 | Закалка и отпуск | ||||

| Лист тонкий, ГОСТ 11268-76 | 490-740 | 20 | Нормализация | |||||

| Лист тонкий, ГОСТ 11268-76 | 1080 | 10 | Закалка и отпуск |

| Твердость 30ХГСА после отжига , ГОСТ 4543-71 | HB 10 -1 = 229 МПа |

Твердость 30ХГСА , Трубы холоднодеформир. ГОСТ 8733-74 ГОСТ 8733-74 |

HB 10 -1 = 229 МПа |

| Твердость 30ХГСА , Пруток горячекатан. ГОСТ 10702-78 | HB 10 -1 = 217 МПа |

| Твердость 30ХГСА нормализованного , Лист толстый ГОСТ 11269-76 | HB 10 -1 = 156 – 217 МПа |

Физические свойства материала 30ХГСА .

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 |

2. 15 15 |

38 | 7850 | 210 | ||

| 100 | 2.11 | 11.7 | 38 | 7830 | 496 | |

| 200 | 2.03 | 12.3 | 37 | 7800 | 504 | |

| 300 |

1. 96 96 |

12.9 | 37 | 7760 | 512 | |

| 400 | 1.84 | 13.4 | 36 | 7730 | 533 | |

| 500 | 1.73 | 13.7 | 34 | 7700 | 554 | |

| 600 |

1. 64 64 |

14 | 33 | 7670 | 584 | |

| 700 | 1.43 | 14.3 | 31 | 622 | ||

| 800 | 1.25 | 12.9 | 30 | 693 | ||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Зарубежные аналоги материала 30ХГСА

| Болгария | Польша | Чехия | |||

| BDS | PN | CSN | |||

|

|

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

|

Физические свойства : |

|

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

|

Свариваемость : |

|

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая |

– сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая |

– для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

1. Общая характеристика стали 30ХГСА

1. Общая характеристика материала: сталь 30ХГСА.

Конструкционная

легированная сталь 30ХГСА является одним

из многочисленных достижений отечественной

науки. Она была разработана во время

Великой Отечественной войны советскими

учеными Всероссийского Института

Авиационных Материалов специально для

нужд авиации. Рождение этой марки было

прорывом в области создания металлов.

Ведь теперь СССР обогнали США на несколько

лет, кроме того, советская авиация

получила преимущество при войне с

Германией и способствовала победе, ведь

технические характеристики 30ХГСА

намного превзошли хромомолибденовую

сталь, которую применяли в то время.

Второе название стали 30ХГСА – «хромансиль». Это сокращение от названий входящих в ее состав легирующих элементов. Хром – повышает стойкость к коррозии и твердость. Марганец дает устойчивость к ударным нагрузкам и износостойкость. Ну а кремний повышает ударную вязкость и температурный запас вязкости. В настоящее время, под хромансилем подразумевают несколько марок, но изначально под ним подразумевалась именно 30ХГСА.

Приятной особенностью этой высококачественной стали является то, что стоимость ее сравнительно недорогая, так как она не содержит дефицитных легирующих элементов. Также 30ХГСА обладает хорошей свариваемостью.

1. 1.

Химический состав

1.

Химический состав

Fe | C | Si | Mn | Ni | S | P | Cr | Cu |

~96 | 0,28 –0,34 | 0,90 –1,20 | 0,80 –1,10 | до 0,30 | до 0,025 | до 0,025 | 0,80 –1,10 | до 0,30 |

1. 2.

Механические свойства

2.

Механические свойства

Сталь 30ХГСА по сравнению со сталью 25ХГСА имеет больше углерода, поэтому она обладает повышенными механическими свойствами, имеет удовлетворительную пластичность в оттаженном состоянии.

σ0,2, МПа | σu, МПа | δ % | ψ, % | Твердость HB, не более |

690 | 880 | 9 | 45 | 225 |

1. 3.

Термическая обработка

3.

Термическая обработка

1.4. Технологические свойства

Свариваемость – ограниченно свариваемая.

Способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Флокеночувствительность – чувствительна.

Склонность к отпускной хрупкости – склонна.

1.5. Применение

Применяется для изготовления сварных штампованных, клепанных и механически обрабатываемых деталей, различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре 200 С0, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Д. | Лист | |||||

Изм. | Лист | № докум. | Подп. | Дата |

Марка 30ХГСА. Сталь конструкционная легированная 30ХГСА | Ленстальинвест

12Г2 для холодной штамповки, в том числе для вытяжки

12Х2НВФА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

10Г2 Крепежные и другие детали, работающие при температуре от —70 °С под давлением.

12Х2Н4А Зубчатые колеса, валы, ролики, поршневые пальцы и другие крупные особо ответственные цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и поверхностной твердости, работающие под действием ударных нагрузок или при отрицательных температурах до -120 °С.

10Х2М для изготовления неответственных деталей, изготавливаемых методом холодной штамповки и высадки- заготовок деталей для АЭС

12Х2НВФМА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

12ХН2 Шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах.

12Х2НМФА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

12ХН Для изготовления зубчатых венцов, зубчатых колес, пальцев и других ответственных деталей, работающих в условиях ударных и знакопеременных нагрузок

12ХН2А шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах.

14Х2ГМР тяжелонагруженные сварные детали и узлы.

14Х2Н3МА в цементованном и улучшенном состоянии применяется для ответственных деталей, к которым предъявляются требования высокой прочности, вязкости и износостойкости, а также для деталей, подвергающихся высоким вибрационным и динамическим нагрузкам. Сталь может применяться при температуре от —70 до +450 °С.

12ХН3А Шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок или при отрицательных температурах до -100 °С.

14ХГН Для изготовления крестовин кардана автомобилей

15Г После улучшения — заклепки ответственного назначения- после цементации или цианирования — поршневые пальцы, фрикционные диски, пальцы рессор, кулачковые валики, болты, гайки, винты, шестерни, червяки и другие детали с высокой твердостью и износостойкостью поверхности- без термообработки — сварные подмоторные рамы, башмаки, косынки, штуцера, втулки.

15Н2М (15НМ) Зубчатые венцы, зубчатые колеса, пальцы и другие ответственные детали, работающие в условиях ударных и знакопеременных нагрузок

15ХА Втулки, пальцы, шестерни, валики, толкатели и другие цементуемые детали, к которым предъявляется требование высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении.

15Х втулки, пальцы, шестерни, валики, толкатели и другие цементуемые детали, к которым предъявляется требование высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении.

15ХГН2ТА (15ХГНТА) Зубчатые венцы, шатуны, зубчатые колеса и т.д.

15ХГНМ для изготовления изделий методом холодного выдавливания и высадки и горячекатаного проката (подката, катанки) для изготовления калиброванного и со специальной отделкой поверхности проката и проволоки

15ХФ Для некрупных деталей, подвергаемых цементации и закалке с низким отпуском (зубчатые колеса, поршневые пальцы, распределительные валики, плунжеры, копиры)

16ХСН для изготовления деталей методом холодной высадки

18Х2Н4ВА в цементованном и улучшенном состоянии применяется для ответственных деталей, к которым предъявляются требования высокой прочности, вязкости и износостойкости, а также для деталей, подвергающихся высоким вибрационным и динамическим нагрузкам. Сталь может применяться при температуре от —70 до +450 °С.

Сталь может применяться при температуре от —70 до +450 °С.

18Х2Н4МА В цементованном и улучшенном состоянии применяется для ответственных деталей, к которым предъявляются требования высокой прочности, вязкости и износостойкости, а также для деталей, подвергающихся высоким вибрационным и динамическим нагрузкам. Сталь может применяться при температуре от —70 до +450 °С.

16Г2 для холодной штамповки, в том числе для вытяжки

18ХГТ Улучшаемые или цементуемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок.

18ХГ Для цементуемых деталей небольших сечений, работающих на трение

19Х2НВФА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

19ХГН Для производства крестовин карданных валов автомобилей

20Г2 для производства инструментальной оснастки повышенной износостойкости, работающей при умеренных и значительных давлениях без разогрева режущей кромки

19Х2НМФА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

20Г После улучшения — заклепки ответственного назначения- после цементации или цианирования — поршневые пальцы, фрикционные диски, пальцы рессор, кулачковые валики, болты, гайки, шестерни, червяки и другие детали с высокой твердостью и износостойкостью поверхности. Без термообработки — сварные подмоторные рамы, башмаки, косынки.

Без термообработки — сварные подмоторные рамы, башмаки, косынки.

12Х2НМ1ФА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

20Н2М (20НМ) Зубчатые венцы, зубчатые колеса, пальцы и другие ответственные детали, работающие в условиях ударных и знакопеременных нагрузок

20Х12Н12Г6 Для производства катанки и луженой проволоки, предназначенных для изготовления бандажей роторов электрических машин.

20Х Втулки, шестерни, обоймы, гильзы, диски, плунжеры, рычаги и другие цементуемые детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении.

20Х14 Для изготовления горячекатаной и холоднотянутой проволоки, предназначенной для механизированной электродуговой наплавки.

20Х17Н3М Для изготовления горячекатаной и холоднотянутой проволоки, предназначенной для механизированной электродуговой наплавки.

20Х2Н4А Шестерни, вал-шестерни, пальцы и другие цементуемые особо ответственные высоконагруженные детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок или при отрицательных температурах.

20ХГНМ Для изготовления деталей, подвергающихся высоким вибрационным и динамическим нагрузкам.

20ХГНТР крестовины кардана автомобилей

20ХГР Зубчатые колеса, вал-шестерни, червяки, кулачковые муфты, валики, пальцы, втулки и другие улучшаемые или цементуемые детали, работающие в условиях ударных нагрузок.

20ХГНР Зубчатые колеса, вал-шестерни, червяки, кулачковые муфты, валики, втулки и другие ответственные детали, работающие в условиях ударных нагрузок.

20ХГСА Ходовые винты, оси, валы, червяки и другие детали, работающие в условиях износа и при знакопеременных нагрузках при температурах до 200 °С.

20ХМ Для изготовления зубчатых колес коробок передач

20ХН шестерни, втулки, пальцы, детали крепежа и другие детали, от которых требуется повышенная вязкость и умеренная прокаливаемость.

20ХН2М (20ХНМ) Шестерни, полуоси, сателлиты, кулачки, шарниры и другие детали.

20ХН3А Шестерни, валы, втулки, силовые шпильки, болты, муфты, червяки и другие цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах.

20ХНР зубчатые колеса, валы-шестерни, червяки, кулачковые муфты, валики, пальцы, втулки и другие нагруженные крупные детали, работающие в условиях ударных нагрузок.

20ХФ для некрупных деталей, подвергаемых цементации и закалке с низким отпуском (зубчатые колеса, поршневые пальцы, распределительные валики, плунжеры, копиры)

21Х2НВФА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

20ХН4ФА Клапаны впуска, болты, шпильки и другие ответственные детали, работающие в коррозионной среде при повышенных температурах (300— 400 °С).

21Х2НМФА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

23Х2НМФА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

23Х2НВФА для изготовления тонколистового проката, применяемого в термически обработанном состоянии

25Г После улучшения — заклепки ответственного назначения- после цементации или цианирования — поршневые пальцы, фрикционные диски, пальцы рессор, кулачковые валики, болты, гайки, винты, шестерни, червяки и другие детали с высокой твердостью и износостойкостью поверхности- без термообработки — сварные подмоторные рамы, башмаки, косынки, штуцера, втулки.

25Х2ГНТА балки, болты, оси, нагруженные внутренним давлением сосуды

25Х2Н4ВА Крупногабаритные шатуны, муфты и другие детали большой вязкости и прокаливаемости

25Х2Н4МА Крупногабаритные шатуны, муфты и другие детали большой вязкости и прокаливаемости

25ХГМ зубчатые колеса коробки передач

25ХГНМТ Для изготовления деталей приборов работающих на трение- деталей вспомогательных узлов машин и приспособлений.

25ХГСА Ответственные сварные и штампованные детали, применяемые в улучшенном состоянии: ходовые винты, оси, валы, червяки, шатуны, коленчатые валы, штоки и другие детали.

27ХГР Детали ответственного назначения: кулачки шарнира переднего ведущего моста, зубчатые колеса и др.

25ХГТ Нагруженные зубчатые колеса и другие детали, твердость которых более НRСэ 59.

30Г Улучшаемые детали, к которым предъявляются требования невысокой прочности: тяги, оси, цилиндры, диски, болты, гайки, винты и другие.

30Г2 Коленчатые валы, полуоси, цапфы, рычаги сцепления, вилки переключения передач, фланцы

30Х10Г10Т Для изготовления горячекатаной и холоднотянутой проволоки, предназначенной для механизированной электродуговой наплавки.

30Х Крепежные детали для работы при температурах не выше 400 град.

30Х3МФ Детали судовых дизелей и др. детали, которые должны обладать износостойкостью при высоких давлениях-сталь подвергается азотированию, теплоустойчива до 450 град. С

С

30Х5 Для изготовления горячекатаной и холоднотянутой проволоки, предназначенной для механизированной электродуговой наплавки.

30ХГСН2А (30ХГСНА) Шестерни, фланцы, кулачки, пальцы, валики, оси, шпильки и другие ответственные тяжелонагруженные детали.

30ХГСНМА Для изготовления труб

30ХГТ Улучшаемые и цементуемые детали, от которых требуется высокая прочность, вязкая сердцевина и высокая поверхностная твердость, работающие при больших скоростях и повышенных удельных давлениях под действием ударных нагрузок.

30ХН2ВА Для изготовления коленчатых валов, шатунов, ответственных болтов, шпилек, специального крепежа, дисков, звездочек и других ответственных деталей, работающих в сложных условиях нагружения при нормальных, пониженных и повышенных температурах.

30ХН2ВФА Валы, цельнокованые роторы, диски, детали редукторов, болты, шпильки и другие ответственные детали турбин и компрессорных машин, работающие при повышенных температурах.

30ХГС Различные улучшаемые детали: валы, оси, зубчатые колеса, тормозные ленты моторов, фланцы, корпуса обшивки, лопатки компрессорных машин, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали.

30ХН2МА (30ХНМА) Коленчатые валы, шатуны, ответственные болты, шпильки, диски, звездочки и другие ответственные детали, работающие в сложных условиях нагружения при нормальных, пониженных и повышенных температурах

30ХН2МФА Валы, цельнокованые роторы, диски, детали редукторов, болты, шпильки и другие ответственные детали турбин и компрессорных машин, работающие при повышенных температурах.

30ХН3М2ФА диски паровых турбин.

30ХРА Оси, валики, рычаги, болты, гайки и другие некрупные детали, а также зубчатые колеса, валы и нагруженные шпильки

30ХН3А Венцы ведомых колес тяговых зубчатых передач электропоездов, шестерни и другие улучшаемые детали. Может применяться при температуре —80 °С (толщина стенки не более 100 мм).

33ХС Улучшаемые детали пружинного типа сравнительно небольших сечений, от которых требуется высокая прочность, износостойкость и упругость.

34ХН1М диски, вали, роторы турбин и компрессорных машин, вала экскаваторов, оси, муфты, шестерни, полумуфты, вал-шестерни, болты, сило-вые шпильки и другие особо ответственные высоконагруженные детали, к которым предьявляются высокие требования по механическим свойствам и работающие при температуре до 500 °С

34ХН1МА валы, роторы, диски парових турбин, валы-шестерни, муфты, зубчатые колеса и другие особо ответственные тяжелонагруженные детали, работающие при температуре до 500 град.С

34ХН3МА валы, роторы, диски парових турбин, валы-шестерни, муфты, зубчатые колеса и другие особо ответственные тяжелонагруженные детали, работающие при температуре до 500 град.С

35Г Тяги, оси, серьги, траверсы, рычаги, муфты, валы, звездочки, цилиндры, диски, шпиндели, соединительные муфты паровых турбин, болты, гайки, винты и другие детали, к которым предъявляются требования невысокой прочности.

34ХН3М крупные особо ответственные детали с высокими требованиями к механическим свойствам.

35Г2 Валы, полуоси, цапфы, рычаги сцепления, вилки, фланцы, коленчатые валы, шатуны, болты, кольца, кожухи, шестерни и другие детали, применяемые в различных отраслях машиностроения, к которым предъявляются требования повышенной износостойкости.

35ХГ2 для цементуемых деталей небольших сечений, работающих на трение

35Х Оси, валы, шестерни, кольцевые рельсы и другие улучшаемые детали.

35ХГН2

35ХГСА Фланцы, кулачки, пальцы, валики, рычаги, оси, детали сварных конструкций и другие улучшаемые детали сложной конфигурации, работающие в условиях знакопеременных нагрузок.

35ХГФ Валы, кулаки, звездочки, оси, рычаги, работающие в условиях трения и повышенных нагрузок в автотракторном и с/х машиностроении

36Г2С для изготовления бесшовных бурильных труб и муфт к ним, применяемых при геологоразведочном колонковом бурении.

36Х2Н2МФА (36ХН1МФА) Для крупных ответственных деталей-дисков, крепежных болтов и т. д.

38Х2Н2ВА Валы, шатуны, болты, шпильки и другие крупные особо ответственные тяжелонагруженные детали сложной конфигурации, применяемые в улучшенном состоянии

35ХН1М2ФА оси, диски, валы и другие особо ответственные крупные детали с высокими требованиями к механическим свойствам.

38Х2Н2МА (38ХНМА) Валы, шатуны, болты, шпильки и другие крупные особо ответственные тяжелонагруженные детали сложной конфигурации, применяемые в улучшенном состоянии.

38Х2Н3М ответственные детали контейнеров с высокими требованиями по механическим свойствам при повышенных температурах.

38Х2НМФ ответственные детали тяжелого и транспортного машиностроения типа осей, валов и другие высоконагруженные детали, а также детали, используемые в условиях низких температур

38Х2НМ ответственные детали тяжелого и транспортного машиностроения типа осей, валов и другие высоконагруженные детали, а также детали, используемые в условиях низких температур.

38Х2Ю (38ХЮ) трущиеся детали приборов, детали вспомогательных узлов машин и приспособлений

38ХВ Ответственные детали турбин и компрессоров

38ХГМ Для изготовления зубчатых колес коробок передач

38ХГН Детали экскаваторов, крепеж, валы, оси, зубчатые колеса, серьги и другие ответственные детали, к которым предъявляются требования повышенной прочности.

38ХМ Ответственные детали турбин и компрессоров, работающие при температуре до 400 град.С

38ХМА ответственные детали общего назначения в машиностроении.

38ХГНМ для изготовления специального крепежа, валов, осей и других ответственных деталей горно-металлургического и нефтедобывающего оборудования, к которым предъявляются требования повышенной прочности.

38ХН3МА Валы, оси, шестерни и другие крупные особо ответственные детали.

38ХН3МФА Наиболее ответственные тяжелонагруженные детали, работающие при температурах до 400 °С.

38ХА Червяки, зубчатые колеса, шестерни, валы, оси, ответственные болты и другие улучшаемые детали.

38ХС Валы, шестерни, муфты, пальцы и другие улучшаемые летали небольших размеров, к которым предъявляются требования высокой прочности, упругости и износостойкости.

40Г Оси, коленчатые валы, шестерни, штоки, бандажи, детали арматуры, шатуны, звездочки, распределительные валики, головки плунжеров и другие детали, к которым предъявляются требования повышенной прочности.

40ГР Для изготовления после улучшения — заклепок ответственного назначения- после цементации или цианирования — поршневых пальцев, фрикционных дисков, пальцев рессор, кулачковых валиков, болтов, гаек, винтов, шестерней, червяков и других деталей с высокой твердостью и износостойкостью поверхности- без термообработки — сварных подмоторных рам, башмаков, косынок, штуцеров, втулок- звеньев гусениц тракторов.

40Х Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

40Х2Г2М Для изготовления горячекатаной и холоднотянутой проволоки, предназначенной для механизированной электродуговой наплавки.

40Г2 Оси, коленчатые валы, поршневые штоки, рычаги, распреде лительные валики, карданные валы, полуоси и другие детали.

40Х2Н2ВА Крупные изделия: валы, диски, редукторные шестерни, а также крепежные детали

40Х3Г2МФ Для изготовления горячекатаной и холоднотянутой проволоки, предназначенной для механизированной электродуговой наплавки.

40ХГНМ деталей вспомогательных узлов машин и приспособлений- деталей шасси автомобилей

40Х2Н2МА (40Х1НВА) Крупные изделия: валы, диски, редукторные шестерни, а также крепежные детали.

40ХГТР Валы, кулаки, звездочки, оси, рычаги, работающие в условиях трения и повышенных нагрузок в автотракторном и с/х машиностроении

38ХН3ВА Валы, оси, шестерни и другие крупные особо ответственные детали.

40ХМФА Шлицевые валы, щтоки, шатуны, крепежные детали трубопроводов, работающие при температуре до 400 град. С

С

40ХН Оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динами ческим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

40ХСН2МА для высоконагруженных деталей, не имеющих значительных концентраторов напряжения и работающих при температуре от -70 до 250°C

40ХН2МА (40ХНМА) Коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов.

40ХС Валы, шестерни, муфты, пальцы и другие улучшаемые детали небольших размеров, к которым предъявляются требования высокой прочности, упругости, износостойкости.

40ХФА В улучшенном состоянии—шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и другие детали, работающие при температуре до 400 °С- после закалки и низкого отпуска — червячные валы и другие детали повышенной износостойкости.

45Г Коленчатые валы, шатуны, оси, карданные валы, тормозные рычаги, диски трения, зубчатые колеса, шлицевые и шестеренные валы, анкерные болты.

45Г2 Валы-шестерни, коленчатые и карданные валы, полуоси, червяки, крышки шатунов, шатуны, звенья конвейерных цепей и другие крупногабаритные средненагруженные детали.

45Х Валы, шестерни, оси, болты, шатуны и другие детали, к которым предъявляются требования повышенной твердости, износостойкости, прочности и работающие при незначительных ударных нагрузках.

45Х4В3ГФ Для изготовления горячекатаной и холоднотянутой проволоки, предназначенной для механизированной электродуговой наплавки.

45ХН2МФА (45ХНМФА) Торсионные валы, коробки передач и другие нагруженные детали, работающие при скручивающих повторно-переменных нагрузках и испытывающие динамические нагрузки.

47ГТ Полуоси автомобилей.

50Г Диски трения, валы, шестерни, шлицевые валы, шатуны, распределительные валики, втулки подшипников, кривошипы, шпиндели, ободы маховиков, коленвалы дизелей и газовых двигателей и другие детали, к которым предъявляются требования повышенной прочности и износостойкости.

45ХН Коленчатые валы, шатуны, шестерни, шпиндели, муфты, болты и другие ответственные детали.

50Г2 Шестерни, диски трения, шестеренные валы и другие детали, работающие на истирание.

50Х3В10Ф Для изготовления горячекатаной и холоднотянутой проволоки, предназначенной для механизированной электродуговой наплавки.

50Х Валы, шпиндели, установочные винты, крупные зубчатые колеса, редукторные валы, упорные кольца, валки горячей прокатки и другие улучшаемые детали, к которым предъявляются требования повышенной твердости, износостойкости, прочности и работающие при незначительных ударных нагрузках.

50ХН Валки для горячей прокатки, валы-шестерни, зубчатые колеса, бандажи, коленчатые валы, шатуны, болты, выпускные клапаны и другие крупные ответственные детали.

Г13А Для изготовления горячекатаной и холоднотянутой проволоки, предназначенной для механизированной электродуговой наплавки.

50Х6ФМС Для изготовления горячекатаной и холоднотянутой проволоки, предназначенной для механизированной электродуговой наплавки.

Х6Ф1 Для изготовления лемехов плугов

50ХНМ Для изготовления горячекатаной и холоднотянутой проволоки, предназначенной для механизированной электродуговой наплавки.

Сталь 30 кггса / EVEK

Сталь 06х1

Сталь 06х1F

Сталь 06хGR

Сталь 06хF

Сталь 07х3GNMюA

Сталь 08G8 08.08.1108.108.108.118.1108.118.1108.118.1108.1108.

. 08хMчA (08хMч)

Сталь 09GSFA (09GSF)

Сталь 09N2MFABA (09N2MERA-A)

сталь 09SFA (09SF)

сталь 09 ° С.

9000 9000 9000.9.9.3.3md2md2md2md2md2md2md2.3.0003Сталь 09хN4MD (AB4)

Сталь 10G2 (10G2A)

Сталь 10GN (10GNA)

Сталь 10х1S2M

Сталь 10х2GNM (10х2GNMA)

Сталь 10KH3M11HEM13.3000.301HNMA13.3.0003.101HNMA13.301HNMA

.101HNMA 2 9000.3000.101HNMA 2.19.301HNMA) 9000 3. Ø2)Сталь 12G1R

Сталь 12KH3N4A (эI83)

Сталь 12KH3NVFA (эI712)

Сталь 12KH3NVFMA (эP506; эI712M)

9000. 19.13.13.13.13.13.19.13.m.19.0003

19.13.13.13.13.13.19.13.m.19.0003

Сталь 12хGNM

Сталь 12хGNMP

Сталь 12KHN

Сталь 12KHN2

Сталь 12хN2A

Сталь 12хN2MD (AB1)

сталь 12KHN3A

. 138-2

Сталь 13N2хA

Сталь 13N5A

Сталь 13х3NVM2P0002 Steel 13HFA (13ХФ)

Steel 14Н2МФД (14Н2МФДА)

Steel 14Х2ГМР

Steel 14Х2Н3МА

Steel 14Х3ГМЮ

Steel 14ХГ2САФД

Steel 14KHGN

Steel 14ХГН2МДАФБ (14ХГНМДАФБ)

Steel 14ХГНМДАФБРТ (14ХГНМД)

Steel 14 ° С.С.С. (эP176; DI3A)

Сталь 14хN3MA

Сталь 15G (15G1)

Сталь 15GюT

Сталь 15N2M (15NM)

Steel 15N3MA

Steel 15KH

Steel 15.11SMMMMA

сталь 15KH 9000 3

Steel 15.11SMMA

.0003

Steel 15Х2ГН2ТА

Steel 15Х2ГН2ТРА

Steel 15KHA

Steel 15ХГН2МАФАч

Steel 15KHGN2TA (15ХГНТА)

Steel 15KHGNM (15ХГНМА)

Steel 15ХМФА (15ХМФ)

Steel 15ХН3

Steel 15ХР

Steel 15ХСМФБ ( ЭP79)

Сталь 15хPA (15 к / чф)

Сталь 16G2

Сталь 16х2N3MFAю (16х2N3MPAR; VKS7)

16х3NVPHEB (VKS-5; DI39)

Стальная сталь 16-1666 (а. 16).0003

16).0003

Steel 16ХН3МА

Steel 16KHSN

Steel 17Н3МА

Steel 17ХГ

Steel 18Г2ХФЮД

Steel 18Kh3N4VA

Steel 18Kh3N4MA

Steel 18KHG

Steel 18ХГН2МФБ

Steel 18HGT

Steel 18ХН2Т

Steel 18ХН3МА

Сталь 18ХНВА

Сталь 18ХНМФД (18ХНМФДА)

Сталь 19Х3НВФА (ЭИ763)

Сталь 19Х3НМФА

Сталь 19ХГН

Сталь 19ХГНМАХGNM)

Сталь 19хGS

Сталь 20G (20G1)

Сталь 20G2

Сталь 20 Г2аф (20G2APS)

Сталь 20G2R

Сталь 20GHOT

Стальная сталь 20N2M (20NM)

. 20KHСталь 20х2MA

Сталь 20х2MFA

Сталь 20KH3N4A

Сталь 20х2N4MP (20х2N4MFA)

Сталь 20х3NME (20х3NMFA)

Steel 20000

9000 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2Steel 20KHGNTR

Steel 20KHGR

Steel 20KHGSA

Steel 20ХГСР

Steel 20KHM

Steel 20KHN

Steel 20KHN2M (20ХНМ)

Steel 20KHN3A

Steel 20ХН3МФА (20ХН3МФ)

Steel 20KHN4FA

Steel 20KHNR

Сталь 20ХФА (20ХФ)

Сталь 21Н5А (ЭИ56)

Сталь 21Х3НВФА

Сталь 21Х3НМФА

Сталь 22ХНМА (220ХГН 9М

)30002 Steel 23Г2Д

Steel 23Kh3NVFA (ЭИ659)

Steel 23Kh3NMFA

Steel 23ХН2М

Steel 24Г2

Steel 24Х3МФ (24Х3МФА)

Steel 24ХНМ

Steel 25G (25Г2)

Steel 50G

Steel 50Г2

Сталь 50S

Сталь 50 кн

Сталь 5хNM2

Сталь 85GPE

Сталь Ак32

Сталь Ак33

Сталь Ак34

Сталь Ак35

Стальная0003

Steel АК48

Steel АК49

Steel АК50

Steel 25N

Steel 25Н3А

Steel 25Kh3N4VA

Steel 25Kh3N4MA

Steel 25ХГ2СФР

Steel 25KHGM

Steel 25ХГНМА (25ХГНМ)

Steel 25KHGNMT (25ХГНМТА)

Сталь 25 кггса

Сталь 25 кггт

Сталь 25хM

Сталь 25хN3

Сталь 25хNTц

Сталь 26G1

Сталь 26х1MA (26х1M)

Сталь 26х2NVMBRR (KVK-26)

Сталь 26х2NVMBRR (KVK-26)

Стальная0003

Steel 26ХГМ

Steel 26ХГМФ (26ХГМФА)

Steel 26ХМА (26ХМ; 25ХМ)

Steel 27KHGR

Steel 30G (30Г1)

Steel 30Г1Р

Steel 30G2

Steel 30T

Steel 30KH

Steel 30х2N2yfa

Сталь 30х2N2 мг. 0003

0003

Steel 30Х3НВА

Steel 30KHGS

Steel 30KHGSA

Steel 30KHGT

Steel 30KHM

Steel 30KHMA

Steel 30KHN2VA

Steel 30KHN2VFA

Steel 30KHN2MA (30ХНМА)

Steel 30KHN2MFA

Steel 30KHN3A

Steel 30ХН3М

Сталь 30ХНМФА (30ХНВФА)

Сталь 30ХРА

Сталь 30ХСНВФА (ВП30)

Сталь 32Г2

Сталь 32Г2С 30ХНВФА

3202С

0003Steel 33Х3СНМВФА (СП33; ЭП613)

Steel 33ХН3МА

Steel 33KHS

Steel 34ХН1ВА (0ХН1В)

Steel 34ХН3М

Steel 35G

Steel 35Г1Р

Steel 35G2

Steel 35KH

Steel 35Х2ГЮФ

Стальная 35GN2

Стальная 35HGSA

35 км стали

сталь 35хN2P0003

Steel 37Г2С

Steel 37Х2НВМБР (ERC-37)

Steel 37ХН3А

Steel 38h3MYUA (38ХМЮА)

Steel 38Kh3N2VA

Steel 38Kh3N2MA (38ХНМА)

Steel 38Х2Н3М

Steel 38Х2НМ

Steel 38Х2НМФ

Steel 38х2ю (38х2юa)

Стальная 38 кха

сталь 38 кгм

Сталь 38 кхгггггггггггну

Сталь 38 кгггг

сталь 38хGA (38хGS)

Steel 38KHM (42хMM)

сталь

сталь 38 км (42х мг. 0003

0003

Steel 38KHN3VA

Steel 38KHN3MA

Steel 38KHS

Steel 38ХФР (40ХФР)

Steel 40G

Steel 40G2

Steel 40GR (40Г1Р)

Steel 40X (40ХА)

Steel 40Kh3N2VA

Steel 40Х2Н2МА

сплав 40х3M2PA (USP-40)

Сталь 40 кгггггг

сталь 40 ° СМА

Сталь 40 кггт

Сталь 40KHMFA (40хME)

сталь 40 кн

Сталь 40хN2A (40хNA)

.0002 Сталь 40 КН2МА (40HNMA)

Сталь 40хR

Сталь 40HS

Сталь 40хSN2MA

Сталь 40 КХФА (40хF)

Сталь 42х2NVMBR (KVK-42)

Сталь 42NMBRREBR (KVK-42)

. Сталь 44х2NMBR (ABO70В)

Сталь 45G

Сталь 45G2

Сталь 45 кх

сталь 45KHN

Сталь 45KHN2MFA (45GHNMFA)

сталь 47G3953333333333333333333333333333333333333333333333333333333333333333333333333333333333333 3333333333333333333333333333333333333333333333333333333333333333333333333333333.0554 Имя Значение

Описание

Сталь 30ХГСА применяется: для производства горячекатаного толстого листа и прессованных профилей экстрацель; различные модернизируемые детали (валы, оси, шестерни, фланцы, обшивки корпусов, лопатки компрессоров), работающие при температуре до +200 °С; рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках; монтаж деталей, работающих при низких температурах, бесшовных труб для изготовления деталей и конструкций в мотовелотехнике; проволока, предназначенная для изготовления заклепок и болтов методом холодной осадки; сварочная проволока; трубы, используемые в авиационной технике.

Примечание

Сталь конструкционная высококачественная хромонемат.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Прутки и профили | В32 | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77, ОСТ 1-76, ТУ 14-1-5414-2001 , ТУ 14-1-1885-85, ТУ 14-1-2118-77, ТУ 14-1-2765-79, ТУ 14-1-658-73, ТУ 14-1-950-74, ТУ 1-9-30-82, ТУ 14-1-3238-81, ТУ 14-11-245-88, ТУ 14-1-3238-2006, ТУ 14-1-1271-75, ТУ 14-1-5228-93, ТУ 14-136-367-2008 |

| Листы и полосы | В33 | ГОСТ 11268-76, ГОСТ 11269-76, ТУ 14-105-490-86, ТУ 14-1-1409-75, ТУ 14-1-1699-76, ТУ 14-1-1904-76, ТУ 14- 1-1994-76, ТУ 14-1-2360-78, ТУ 14-1-4013-85, ТУ 14-1-4118-86, ТУ 14-229-276-88, ТУ 14-1-4118-2004 |

| Прутки и профили | В22 | ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 103-2006 |

Обработка металлов давлением. Поковки Поковки | В03 | ГОСТ 8479-70, ОСТ 5Р.9125-84, СТ ЦКБА 010-2004 |

| Трубы стальные и фитинги к ним | В62 | ГОСТ 8732-78, ГОСТ 8734-75, ГОСТ 9567-75, ГОСТ 12132-66, ГОСТ 19277-73, ГОСТ 21729-76, ГОСТ 23270-89, ГОСТ 24950-81, ГОСТ 8733-87, ГОСТ 8731-87, ГОСТ Р 53383-2009, ТУ 14-3-1140-82, ТУ 14-3-271-74, ТУ 14-3-674-78, ТУ 14- 3-675-78, ТУ 14-3-531-76, ТУ 14-3-473-76, ТУ 14-159-241-93, ТУ 14-3-957-80, ТУ 14-3-1654-89 |

| Классификация, номенклатура и общие правила | В20 | ОСТ 1-91 |

| Заготовки. Из заготовки. Плиты | В21 | ОСТ 14-13-75 |

| Заготовки. Из заготовки. Плиты | В31 | ОСТ 3-1686-90, ТУ 14-1-1563-75, ТУ 14-1-1672-76, ТУ 14-1-1687-76, ТУ 14-1-3716-84, ТУ 14-1-4944 -90, ТУ 14-1-4992-91, ТУ 14-1-4797-90, ТУ 1-92-156-90 |

| Сварка и резка металлов. Пайка, клепка | В05 | ТУ 14-1-4816-90 |

| Лента | В34 | ТУ 14-4-1152-81 |

| Стальная проволока со средним и высоким содержанием углерода | В72 | ТУ 14-4-385-73 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | В | Ти | Пн | Вт |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-1885-85 | 0,28-0,34 | ≤0,015 | ≤0,025 | 0,8-1,1 | 0,8-1,1 | 0,9-1,2 | ≤0,3 | Остальное | ≤0,25 | – | – | – | – |

| ТУ 14-1-2765-79 | 0,28-0,34 | ≤0,015 | ≤0,025 | 0,8-1,1 | 0,8-1,1 | 0,9-1,2 | ≤0,3 | Остальное | ≤0,25 | ≤0,05 | ≤0,03 | ≤0,15 | ≤0,2 |

| ТУ 14-4-385-73 | 0,28-0,34 | ≤0,025 | ≤0,025 | 0,8-1,1 | 0,8-1,1 | 0,9-1,2 | ≤0,3 | Остальное | ≤0,25 | ≤0,05 | ≤0,03 | ≤0,15 | ≤0,2 |

| ТУ 14-1-4118-2004 | 0,28-0,34 | ≤0,025 | ≤0,025 | 0,8-1,1 | 0,8-1,1 | 0,9-1,2 | ≤0,3 | Остальное | ≤0,3 | ≤0,05 | ≤0,03 | ≤0,15 | ≤0,2 |

| ТУ 14-3-674-78 | 0,28-0,34 | ≤0,005 | ≤0,025 | 0,8-1,1 | 0,8-1,1 | 0,9-1,2 | ≤0,3 | Остальное | – | – | – | – | – |

Fe является основой.

ГОСТ 4543-71 регламентирует содержание сортовой стали: Р≤0,025%; S≤0,015%; Сu≤0,25%.

По ТУ 14-1-2765-79 химический состав приведен для стали 30ХГСА-Ш.

По ТУ 14-1-3238-81 для стали марки 30ХГСА-СШ содержание S≤0,015%. Для стали марки 30ХГСА (выбрать) содержание углерода установлено на уровне С = 0,27-0,32 %.

По ТУ 14-3-674-78 химический состав приведен для стали 30ХГСА-ВД.

По ГОСТ 19277-73 химический состав приведен для стали 30ХГСА-ВД; Сталь марки 30ХГСА должна иметь химический состав по ГОСТ 4543. При выплавке стали скаппроцессом массовая доля меди должна быть ≤ 0,25 % в сталях марок 30ХГСА и 30ХГСА-ВД. Предельное отклонение по химическому составу – по ГОСТ 4543. Для стали марки 30ХГСА-ВД суммарная массовая доля серы и фосфора не должна превышать 0,25 %, допускается отклонение по марганцу плюс 0,1 и минус 0,2 %.

По ГОСТ 21729-76 химический состав приведен для стали 30ХГСА-ВД; Сталь марки 30ХГСА должна иметь химический состав по ГОСТ 4543. При выплавке стали скаппроцессом массовая доля меди должна быть ≤ 0,25 % в сталях марок 30ХГСА и 30ХГСА-ВД. Предельное отклонение по химическому составу – по ГОСТ 4543. Для стали марки 30ХГСА-ВД суммарная массовая доля серы и фосфора не должна превышать 0,22%.

Предельное отклонение по химическому составу – по ГОСТ 4543. Для стали марки 30ХГСА-ВД суммарная массовая доля серы и фосфора не должна превышать 0,22%.

По ТУ 14-1-1885-85 химический состав приведен для стали марки 30ХГСА-ВД. Для обеспечения требуемой крупности ванадий допускается вводить в выплавку стали из расчета содержания его в стали не более 0,10 %, содержание которого в стали не определяют. Наличие вольфрама до 0,20 %, молибдена до 0,15 %, титана до 0,030 % не является дефектом. Допустимый разброс содержания марганца в стали +0,010/-0,020%.

Механические свойства

| Сечение, мм | t отпускания, °С | с Т |с 0,2 , МПа | σ U , МПа | д 5 , % | д 4 | д 10 | г, % | KCU, кДж/м 2 | НВ, МПа | HRc |

|---|---|---|---|---|---|---|---|---|---|---|

| Сталь калиброванная и калиброванная со специальной обработкой поверхности | ||||||||||

| – | – | – | 490-740 | – | – | – | – | – | – | – |

| – | – | – | ≤690 | – | – | – | ≥57 | – | ≤229 | – |

| Трубы бесшовные холодно- и горячедеформированные в состоянии поставки термообработанные (НВ – стенка >10 мм) | ||||||||||

| – | – | ≥686 | ≥11 | – | – | – | – | – | – | |

| – | – | ≥491 | ≥18 | – | – | – | – | ≤229 | – | |

Поковки. Закалка + Отпуск Закалка + Отпуск | ||||||||||

| ≤100 | – | ≥490 | ≥655 | ≥16 | – | – | ≥45 | ≥590 | 212-248 | – |

| 100-300 | – | ≥490 | ≥655 | ≥13 | – | – | ≥40 | ≥540 | 212-248 | – |

| ≤100 | – | ≥540 | ≥685 | ≥15 | – | – | ≥45 | ≥590 | 223-262 | – |

| ≤100 | – | ≥590 | ≥735 | ≥14 | – | – | ≥45 | ≥590 | 235-277 | – |

| 100-300 | – | ≥590 | ≥735 | ≥13 | – | – | ≥40 | ≥490 | 235-277 | – |

| ≤100 | – | ≥640 | ≥785 | ≥13 | – | – | ≥42 | ≥590 | 248-293 | – |

| ≤100 | – | ≥675 | ≥835 | ≥13 | – | – | ≥42 | ≥590 | 262-311 | – |

Стальной прокат. Закалка в масло при 880 °С + Ст при 600 °С, охлаждение в воде Закалка в масло при 880 °С + Ст при 600 °С, охлаждение в воде | ||||||||||

| 120-160 | – | ≥590 | ≥740 | ≥14 | – | – | ≥50 | ≥780 | – | – |

| Диаметр прутка 20-70 мм. Закалка в масло при 880 °С + Отпуск, охлаждение в воду | ||||||||||

| – | 200 | ≥1570 | ≥1700 | ≥11 | – | – | ≥44 | – | ≥487 | – |

| Градация эксплуатационных свойств готовых термообработанных деталей по ОСТ 1-91 | ||||||||||

| – | – | – | 690-880 | – | – | – | – | – | 212-262 | 19-27 |

| Образец диаметром 5 мм, длиной 25 мм, ламинированный. Скорость деформации 2 мм/мин Скорость деформации 0,0013 1/ | ||||||||||

| – | – | – | ≥175 | ≥59 | – | – | ≥51 | – | – | – |

Сталь горячекатаная и горячекатаная со специальной отделкой поверхности. Отжиг Отжиг | ||||||||||

| – | – | – | – | – | – | – | – | – | ≤217 | – |

| Стальной прокат. Закалка в масло при 880 °С + Ст при 600 °С, охлаждение в воде | ||||||||||

| 15-30 | – | ≥880 | ≥1000 | ≥12 | – | – | ≥50 | ≥690 | – | – |

| Диаметр прутка 20-70 мм. Закалка в масло при 880 °С + Отпуск, охлаждение в воду | ||||||||||

| – | 300 | ≥1520 | ≥1630 | ≥11 | – | – | ≥54 | – | ≥470 | – |

| Градация эксплуатационных свойств готовых термообработанных деталей по ОСТ 1-91 | ||||||||||

| – | – | – | 880-1080 | – | – | – | – | – | 262-311 | 27-34 |

Образец диаметром 5 мм, длиной 25 мм, ламинированный. Скорость деформации 2 мм/мин Скорость деформации 0,0013 1/ Скорость деформации 2 мм/мин Скорость деформации 0,0013 1/ | ||||||||||

| – | – | – | ≥85 | ≥62 | – | – | ≥75 | – | – | – |

| Стальной прокат. Закалка в масло при 880 °С + Ст при 600 °С, охлаждение в воду | ||||||||||

| 160-200 | – | ≥530 | ≥720 | ≥14 | – | – | ≥45 | ≥590 | – | – |

| Диаметр прутка 20-70 мм. Закалка в масло при 880 °С + Отпуск, охлаждение в воду | ||||||||||

| – | 400 | ≥1320 | ≥1420 | ≥12 | – | – | ≥56 | – | ≥412 | – |

| Градация эксплуатационных свойств готовых термообработанных деталей по ОСТ 1-91 | ||||||||||

| – | – | – | 1080-1270 | – | – | – | – | – | 311-363 | 34-39 |

Образец диаметром 5 мм, длиной 25 мм, ламинированный. Скорость деформации 2 мм/мин Скорость деформации 0,0013 1/ Скорость деформации 2 мм/мин Скорость деформации 0,0013 1/ | ||||||||||

| – | – | – | ≥53 | ≥84 | – | – | ≥90 | – | – | – |

| Стальной прокат. Закалка в масло при 880 °С + Ст при 600 °С, охлаждение в воде | ||||||||||

| 200-240 | – | ≥490 | ≥710 | ≥14 | – | – | ≥45 | ≥590 | – | – |

| Диаметр прутка 20-70 мм. Закалка в масло при 880 °С + Отпуск, охлаждение в воду | ||||||||||

| – | 500 | ≥1140 | ≥1220 | ≥15 | – | – | ≥56 | – | ≥362 | – |

| Градация эксплуатационных свойств готовых термообработанных деталей по ОСТ 1-91 | ||||||||||

| – | – | – | 1080-1420 | – | – | – | – | – | 311-401 | 34-43 |

Образец диаметром 5 мм, длиной 25 мм, ламинированный. Скорость деформации 2 мм/мин Скорость деформации 0,0013 1/ Скорость деформации 2 мм/мин Скорость деформации 0,0013 1/ | ||||||||||

| – | – | – | ≥37 | ≥71 | – | – | ≥90 | – | – | – |

| Кольцо цилинкерное по ОСТ 1-76. Закалка в масло с 865-895 °С + Отпуск при 490-590 °С, охлаждение в масло или воду | ||||||||||

| – | ≥833 | ≥1020 | ≥9 | – | – | ≥40 | ≥392 | – | – | |

| Стальной прокат. Закалка в масло при 880 °С + Ст при 600 °С, охлаждение в воду | ||||||||||

| 30-50 | – | ≥760 | ≥880 | ≥12 | – | – | ≥50 | ≥690 | – | – |

| Диаметр прутка 20-70 мм. Закалка в масло при 880 °С + Отпуск, охлаждение в воду | ||||||||||

| – | 600 | ≥940 | ≥1040 | ≥19 | – | – | ≥62 | – | ≥300 | – |

Образец диаметром 5 мм, длиной 25 мм, ламинированный. Скорость деформации 2 мм/мин Скорость деформации 0,0013 1/ Скорость деформации 2 мм/мин Скорость деформации 0,0013 1/ | ||||||||||

| – | – | – | ≥21 | ≥59 | – | – | ≥90 | – | – | – |

| Лист стальной горячекатаный (4-60 мм) 4-й и 5-й категорий. Закалка в масло при 880±15°С + Отпуск при 480-570°С, охлаждение в масло | ||||||||||

| – | – | ≥1080 | ≥9 | – | – | – | ≥490 | – | – | |

| Стальной прокат. Закалка в масло при 880 °С + Ст при 600 °С, охлаждение в воду | ||||||||||

| 50-80 | – | ≥740 | ≥860 | ≥14 | – | – | ≥50 | ≥780 | – | – |

| Образец диаметром 5 мм, длиной 25 мм, ламинированный. Скорость деформации 2 мм/мин Скорость деформации 0,0013 1/ | ||||||||||

| – | – | – | ≥10 | ≥85 | – | – | ≥90 | – | – | – |

Лист тонкой (≤3,9мм) горяче- и холоднокатаный. Закалка в масло при 880 °С + Отпуск при 500-570 °С, охлаждение в масло Закалка в масло при 880 °С + Отпуск при 500-570 °С, охлаждение в масло | ||||||||||

| – | – | ≥1080 | ≥10 | – | – | – | – | – | – | |

| Стальной прокат. Закалка в масло при 880 °С + Ст при 600 °С, охлаждение в воду | ||||||||||

| 80-120 | – | ≥670 | ≥820 | ≥14 | – | – | ≥50 | ≥780 | – | – |

| Стержень. Закалка в масло при 880 °С + Отпуск при 560 °С, охлаждение на воздухе | ||||||||||

| – | – | ≥820 | ≥980 | ≥11 | – | – | ≥50 | – | – | – |

| Плоские с другой 14-1-4118-2004 | ||||||||||

| – | – | 490-736 | – | ≥20 | ≥16 | – | – | – | – | |

Стержень. Закалка в масло при 880 °С + Отпуск при 560 °С, охлаждение на воздухе Закалка в масло при 880 °С + Отпуск при 560 °С, охлаждение на воздухе | ||||||||||

| – | – | ≥780 | ≥900 | ≥16 | – | – | ≥69 | – | – | – |

| Провод на другой 14-4-385-73 в состоянии поставки. Субангина с предварительным отжигом до зернистого перлита | ||||||||||

| – | – | 490-687 | ≥8 | – | – | – | – | – | – | |

| Стержень. Закалка в масло при 880 °С + Отпуск при 560 °С, охлаждение на воздухе | ||||||||||