Свариваемость алюминия: Свариваемость алюминиевых и магниевых сплавов

alexxlab | 21.02.2023 | 0 | Разное

Свариваемость алюминиевых и магниевых сплавов

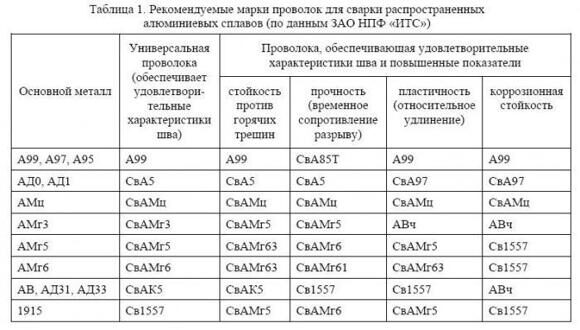

Свариваемость – совокупность определенных свойств материала, позволяющих при рациональном технологическом процессе получать качественные сварные соединения. Часто свариваемость оценивается сопоставлением свойств сварных соединений с аналогичными свойствами основного металла. Принято рассматривать склонность материала к образованию дефектов при сварке (трещин, пор, оксидных плен и другие дефекты), свойства при статических, повторно статических, высокочастотных и ударных нагрузках, коррозионную стойкость с учетом условий эксплуатации изделий. Выбор марки сварочной проволоки при сварке, прихватке и подварке сплавов осуществляется в соответствии c рекомендациями, представленными в табл. 1.

Таблица 1. Марки, химический состав и свариваемость алюминиевых и магниевых деформируемых сплавов •

Система | Марка сплава | Химический состав % (по массе) | Свариваемость (сварка плавлением) | Рекомендуемые марки сварочной проволоки | Горячеломкость | |||

без присадки | С присадкой, гр. | С присадкой гр. Б | Крестовая проба К, % | Проба МВТУ А, мм/мин | ||||

Алюминиевые сплавы. | ||||||||

А. Термические неупрочняемые | ||||||||

Аl | АД1 | 99,3 Аl | св | св | св | св. А97; св. А85 | 5,0 | 9,0 |

Аl-Мn | АМц | 1,3 Мn | св | св | – | св. АМц | 0,7 | 7,0 |

Аl-Mg | AMгl | 1,1 Mg | св | св | – | св. АМн | 12,0 | 6,0 |

АМг2 | 2,2 Mg; 0,4 Мn | нс | нс | св | св. | 12 | 6,0 | |

АМг3 | 3,6 Mg; 0,6 Si; 0,5 Мn | св | св | – | св. АМгЗ | 8,0 | 8,0 | |

АМг4 | 4,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг4 | 10 | 7,0 | |

АМг5 | 5,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг5 | 10 | 7,0 | |

АМг6 | 6,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг6 | 8,0 | 8,0 | |

Б. Термически упрочняемые | ||||||||

Аl-Сu | Д20 | 6,5 Сu; 0,6 Мn; 0,15 Ti | св | св | – | Д20 | 15 | 6,0 |

1201 | 6,3 Сu; 0,3 Мn; 0,06 Ti; 0,17 Zr; 0,1 V | св | св | – | св. | 5,0 | 10 | |

1205 | 6,3 Сu; 0,6 Мn; 0,06 Ti; 0,11 Zr; 0,15 Cd | нс | нс | св | св. 1201 | 12 | 6,0 | |

Al-Mg-Si | АД31 | 0,6 Mg; 0,5 Si | нс | нс | св | св. АК5 | 15 | 6,0 |

АД33 | 1,1 Mg; 0,25 Сu; 0,6 Si; 0,25 Сг | нс | нс | св | св. АК5 | 12 | 6,0 | |

АД35 | 1,1 Mg; 1,0 Si; 0,7 Мn; 0,25 Сг | нс | нс | св | св. АК5 | 12 | 6,0 | |

АВ | 0,7 Mg; 0,3 Си; 0,85 Si; 0,25 Мn | нс | нс | св | св. | 10 | 7,0 | |

Al-Zn-Mg | В92ц | 4,4 Mg; 3,2 Zn; 0,8 Мn; 0,13 Zr; 0,14 Cr | св | св | нс | св. В92ц | 12 | 6,0 |

1915 | 1,1 Mg; 3,7 Zn; 0,4 Mn 0,18 Zr | нс | нс | св | св. 1557 | 10 | 7,0 | |

Al-Mg-Cu | ВАД1 | 2,5 Mg; 4,1 Cu; 0,6 Mn; 0,06 Ti; 0,15 Zr | св | св | нс | ВАД1 | 10 | 7,0 |

Д1 | 0,6 Mg; 4,3 Cu; 0,6 Mn | нс | нс | нс | D1 | 40 | 2,0 | |

Д16 | 1,5 Mg; 4,3 Cu; 0,6 Mn | нс | нс | нс | D16 | 50 | 1,0 | |

Д19 | 2,0 Mg; 4,0 Cu; 0,75 Mn | нс | нс | нс | Д19 | 45 | 2,0 | |

Al-Mg-Cu-Zn | В95 | 2,3 Mg; 1,7 Cu; 6,0 Zn; 0,4 Mn; 0,18 Cr | нс | нс | нс | В95 | 50 | 1,0 |

В96 | 2,6 Mg; 2,3 Cu; 8,5 Zn | нс | нс | нс | В96 | 60 | 1,0 | |

Al-Mg-Si-Cu | АК6 | 0,6 Mg; 2,2 Cu; 0,9 Si;0,6 Mn | нс | нс | нс | АК6 | 45 | – |

АК8 | 0,6 Mg; 4,3 Cu; 0,9 Si; 0,7 Mn | нс | нс | нс | АК8 | 50 | – | |

Al-Mg-Cu-Fe-Si | АК4 | 1,6 Mg; 2,2 Cu; 1,2 e; 1,3 Ni | нс | нс | нс | АК4 | 60 | – |

АК4-1 | 1,6 Mg; 2,2 Cu; 1,2 e; 1,2 Ni | нс | нс | нс | АК4 | 65 | – | |

Магниевые сплавы | ||||||||

А. | ||||||||

M-Мn | MA1 | 1,9 Мn | св | св | нс | MA1 | 10 | – |

MA8 | 1,9 Мn; 0,25 Се | нс | нс | св | MA2-1 | 20 | – | |

Mg-Zn | MA20 (ВМД8) | 1,25 Zn; 0,2 Се; 0,09 Zr | нс | нс | св | MA20-1 | 10 | – |

Mg-Al-Zn | MA2 | 3,5 Al; 0,5 Zn; 0,3 Мn | нс | нс | св | MA2-1 | 15 | – |

MA2-1 | 4,4 Al; 1,1 Zn; 0,4 Мn | св | св | нс | MA2-1 | 20 | – | |

Mg-Zn-Cd-La | MA15 (ВМД3) | 1,6 Cd; 3,0 Zn; 0,9 La; 0,7 Zr | нс | нс | нс | MA15 | 30 | – |

Mg-Zn-Cd-Nd | MA19 (ВМД6) | 0,6 Cd; 6,2 Zn; 1,7 Nd; 0,7 Zr | нс | нс | нс | MA19 | >30 | – |

Б. | ||||||||

Mg-Zn | MA14 (BM65-1) | 5,5 Zn; 0,6 Zr | нс | нс | нс | MA14 | >40 | – |

Mg-Nd | MA12 | 3,0 Nd; 0,6 Zr | св | св | нс | MA12 | 15 | – |

Mg-Al-Zn | MA5 | 8,5 Al; 0,5 Zn; 0,3 Mn | св | св | нс | MA5 | 20 | – |

Mg-Mn-Nd | МА11 | 3,0 Nd; 2,0 Mn: 0,2 Ni | нс | нс | нс | МА11 | >40 | – |

Примечания: 1. св – сплав свариваемый; нс – сплав трудно свариваемый: 2. «Гр. А» – проволока химического состава основного металла; «гр. Б» – проволока химического состава не идентична с основным металлом. 3. при контактной сварке (точечной, роликовой) все сплавы относятся к сплавам свариваемым (св.).

«Гр. А» – проволока химического состава основного металла; «гр. Б» – проволока химического состава не идентична с основным металлом. 3. при контактной сварке (точечной, роликовой) все сплавы относятся к сплавам свариваемым (св.).

ЛИТЕРАТУРА

Сварка и свариваемые материалы в трех томах под общей редакцией докт. техн. наук В. Н. Волченко том 1 Свариваемость материалов Под редакцией проф. докт. техн. наук Э. Л. Макарова

Справочник по сварке цветных металлов / Гуревич С. М.; Отв. ред. Замков В. Н.- 2-е изд., перераб. и доп.- Киев; Наук, думка, 1990.- 512 с.

Технология и оборудование сварки плавлением. Под редакцией Г. Д. Никифорова. Учебник для студентов вузов. М., «Машиностроение», 1978. 327 с. с ил.

Технология электрической сварки металлов и сплавов плавлением. Под ред. акад. Б. Е. Патона. М., «Машиностроение», 1974. 768 с.

Технология сварки алюминия и его сплавов

Температура плавления алюминия 660°С, окисной пленки 2060°С

Марка | Свариваемость | Технологические особенности сварки | |

Технически чистый алюминий | Очистка кромок и присадка от окисной пленки | ||

АД00, АД0, АДД, АД | Хорошая | Электродная проволока Св-А1, Св-А000, Св-85Т. | |

Деформируемые, термически не упрочняемые сплавы | |||

АМц, АМцС, Д12 | Хорошая | Электродная проволока Св-АМЦ | |

АМг1 ,АМг2, АМг3 | Электродная проволока Св-АМг3 | ||

АМг4, АМг5 | Электродная проволока Св-АМг5 | ||

АМгб | Электродная проволока Св-АМг6, Св-АМг7 | ||

Деформируемые, термически упрочняемые сплавы | |||

АД31, АДЗЗ, АД35 АВ, АК6, АК8 | Удовлетворительная | Электродная проволока Св-АК5, Св-1557 | |

АК4, АК4-1 | Ограниченная | ||

В95 | Плохая | Предварительный подогрев Термообработка после сварки при t=200-250°C.  Электродная проволока Св-1557, Св-АМг5, Св-АМг6 Электродная проволока Св-1557, Св-АМг5, Св-АМг6 | |

1915, 1925 | Удовлетворительная | ||

Литейные сплавы | |||

АЛ 1, АЛ2, АЛ9, АЛ 25, АЛ 26 | Хорошая | Электродная проволока той же марки, что и основной металл Защитные газы Ar, He и их смеси | |

АЛЗ, АЛ4, АЛ5, АЛ7, АЛ8, АЛ 10В | Удовлетворительная | ||

Трудности при сварке

- высокая температура плавления окисной пленки по сравнению с температурой плавления алюминия;

- высокая теплопроводность:

- образование значительных остаточных напряжений и деформаций;

- нерастворимость окисной пленки в жидком металле сварочной ванны;

- при нагреве нет явных признаков перехода алюминия и его сплавов в жидкое состояние;

- образование кристаллизационных трещин.

Подготовка к сварке

Резку и подготовку кромок деталей из алюминия и его сплавов следует вести механическими способами

Стыковое соединение металла разной толщины

Конструктивные элементы подготовки кромок (размеры приведены в мм)

Конструктивные элементы подготовки кромок при сварке со сквозным проплавлсннем н формированием шва на весу

При сварке за один проход может возникнуть надрез корня шва

При снятии фаски с обратной стороны стыкуемых кромок надрез не возникает. Для снятия фасок можно использовать напильник

Для снятия фасок можно использовать напильник

Свариваемые поверхности тщательно очищают от смазки, на ширине 100-150 мм от кромок обезжиривают ацетоном, уайт-спиритом или другим растворителем.

Пленку окиси алюминия удаляют механически или химическим травлением.

При механической обработке (непосредственно перед сваркой) кромки зачищают на ширину 25-30 мм абразивной бумагой, шабером или щеткой из нержавеющей проволоки диаметром не более 0,15 мм.

Химическое травление проводят в течение 0,5-1 мин в растворе, состоящем из 50г едкого натра и 45г фтористого натрия на 1 л воды. После травления поверхность промывают проточной водой, а затем осветляют в 30-35%-ном растворе азотной кислоты (для алюминия и сплавов типа АМц) или в 25%-ном растворе ортофосфорной кислоты (для сплавов типа АМг и В95). После повторной промывки поверхность сушат до полного испарения влаги.

Алюминиевую сварочную проволоку перед сваркой тоже обрабатывают. Сначала ее обезжиривают, а затем подвергают травлению в 15%-ном растворе едкого натра в течение 5-10 мин при 60-70°С. после чего следует промывка в холодной воде и сушка при температуре 300°С в течение 10-30 мин.

после чего следует промывка в холодной воде и сушка при температуре 300°С в течение 10-30 мин.

Подготовленные к сварке материалы сохраняют свои свойства 3-4 дня. Позже на поверхности вновь образуется окисная пленка.

Детали из алюминия и его сплавов собирают в приспособлениях или на прихватках, выполняемых аргонодуговой сваркой W-электродом. Расстояние между прихватками должно быть не более 150-180 мм.

Поверхности прихваток непосредственно перед сваркой зачищают металлическими щетками. Обнаруженные дефектные прихватки удаляют, и стыки прихватывают повторно. При сварке прихватки полностью переплавляют.

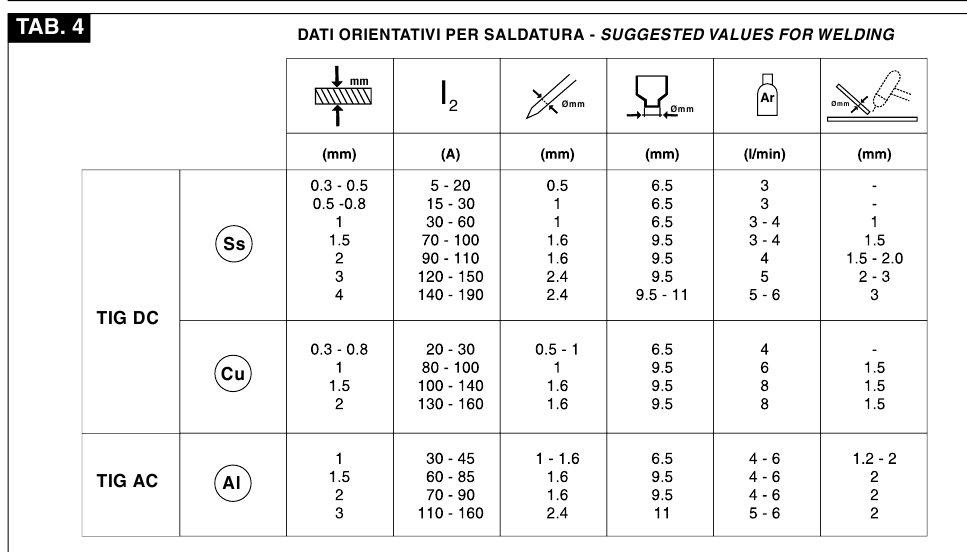

Выбор параметров режима

Сварку ведут на постоянном токе обрат ной полярности. Защитным газом служит apгон или гелий и их смеси. Непосредственно перед сваркой кромки обезжиривают .

Диаметр сопел горелок выбирают равным не менее 18-22 мм.

Длина дуги должна составлять 2-6 мм, а сварочный ток – быть больше, чем при ручной аргонодуговой сварке W-электродом. Сварку выполняют за один проходили двусторонними швами.

Сварку выполняют за один проходили двусторонними швами.

Процесс сварки может быть: импульсно-дуговым (ИДС), струйным (СТР) или с короткими замыканиями дуги (КЗ).

Ориентировочные режимы

Вид соединения | Размеры, мм | Процесс сварки | Газ | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Диаметр электрода , мм | Вылет электрода, мм | Расход газа, л/мин | |

S | b | |||||||||

2,5-3 | 0+0,5 | ИДС | Ar | 40-80 | 15-18 | 35-45 | 1,2 | 10-13 | 7-9 | |

4 | 0+0,5 | ИДС ИДС СТР | Ar | 80-130 | 18-20 | 30-40 | 1,4-1,6 | 13-18 | 8-10 | |

6 | 0+1 | ИДС ИДС СТР | Ar | 180-250 | 23-26 | 20-35 | 1,6-3 | 15-30 | 12-14 | |

8-10 | 0+1 | ИДС СТР СТР | Ar | 250-320 | 25-30 | 20-35 | 1,6-3 | 15-40 | 12-20 | |

12-16 | 0+4 | СТР | Ar | 320-420 | 26-28 | 20-30 | 2 | 18-25 | 20-25 | |

20-30 | 0+1,5 | СТР | Ar | 310-550 | 26-35 | 18-20 | 2-4 | 20-40 | 18-25 | |

2,5-3 | 0+0,5 | ИДС | Ar | 60-100 | 16-18 | 35-40 | 1-1,4 | 10-15 | 6-8 | |

4-5 | 0+0,5 | ИДС | Аг | 120-220 | 18-22 | 25-35 | 1,2-1,6 | 12-18 | 10-12 | |

| 8 и более | 0+1 | СТР | Аг Не | 280-330 280-320 | 27-29 | 20-25 | 1,6 | 18-30 | 20-25 | |

Техника сварки

При сварке алюминия и его сплавов необходимо использовать чистые и сухие перчатки из спилка или из другого подобного материала

Механизированную сварку стыковых соединений без разделки кромок в нижнем и вертикальном положениях выполняют обычно без поперечных колебаний электрода

При наличии разделки кромок первый шов выполняют также без поперечных колебаний, а последующие – с небольшими (до 5 мм) перемещениями электрода

При сварке угловых швов в нижнем положении угол наклона горелки относительно вертикальной стенки – 30-45°. Угловой шов на вертикальной плоскости ведут снизу-вверх “углом вперед”. Однопроходную сварку выполняют с перемещениями конца электрода. Угловые швы больших сечений на вертикальной плоскости делают многопроходными путем выполнения узких швов. Так же сваривают и стыковые горизонтальные швы

Угловой шов на вертикальной плоскости ведут снизу-вверх “углом вперед”. Однопроходную сварку выполняют с перемещениями конца электрода. Угловые швы больших сечений на вертикальной плоскости делают многопроходными путем выполнения узких швов. Так же сваривают и стыковые горизонтальные швы

С внутренней стороны шов защищают остающимися или съемными подкладками либо защитным газом, подаваемым каким-либо из способов:

1- защитный газ; 2- свариваемые детали; 3- заглушки; 4 – соединительные тросики

Схема установки заглушек в трубопровод для поддува защитного газа

При сварке деталей толщиной 4 мм и более из-за быстрого остывания сварочной ванны в шве образуются поры. Чтобы предотвратить их появление, применяют шаговую сварку с возвратно-поступательными перемещениями горелки. Каждый шаг вперед на 3-6 мм сопровождается перемещением назад на 1,5-3 мм. Такая техника сварки обеспечивает более эффективную защиту и медленную кристаллизацию сварочной ванны, что в конечном счете гарантирует отсутствие пор.

Чтобы уменьшить деформации при соединении длинномерных конструкций, широко применяют обратноступенчатый метод сварки.

Для заварки кратера горелку возвращают в обратном направлении на расстояние, немного превышающее длину кратера, и одновременно снижают скорость подачи проволоки

При сварке угловых и тавровых соединений сварку заканчивают перемещением горелки в обратную сторону по шву, одновременно замедляя подачу проволоки.

Эффективным способом окончания сварки служит вывод конца шва на выводные планки, которые после сварки удаляют

Свариваемость алюминия | OnlineMetals.com®

Свариваемость алюминия | OnlineMetals.com®РАСПРОДАЖА НА ВСЕМ САЙТЕ! Скидка 20% на все соответствующие материалы до полуночи 16 февраля.

Код использования: 0003 HEARTS23 в вашей корзине.

- Дом

- Свариваемость алюминия

- Алюминиевые сплавы

- Термообрабатываемый против нетермообрабатываемого

- Сварочные процессы

- Распространенные дефекты сварки

Алюминиевые сплавы

Чистый алюминий – относительно мягкий металл. Но в сочетании с легирующими элементами он может давать широкий диапазон механических свойств. Эти сплавы подразделяются на семейства в соответствии с основными легирующими элементами с четырехзначной системой идентификации. Вот обзор распространенных семейств алюминиевых сплавов и их характеристик свариваемости вместе с распространенными присадочными металлами:

Но в сочетании с легирующими элементами он может давать широкий диапазон механических свойств. Эти сплавы подразделяются на семейства в соответствии с основными легирующими элементами с четырехзначной системой идентификации. Вот обзор распространенных семейств алюминиевых сплавов и их характеристик свариваемости вместе с распространенными присадочными металлами:

1000 Сплавы:

Почти чистый алюминий, 99 % с микроэлементами, составляющими остальное. Это семейство используется для передачи электрического тока или для защиты от коррозии в определенных условиях. Алюминиевые сплавы серии 1000 легко свариваются с присадочным металлом 1100.

2000 Сплавы:

Это семейство высокопрочных аэрокосмических сплавов. Они чрезвычайно чувствительны к горячему растрескиванию и являются наименее свариваемыми алюминиевыми сплавами. В частности, 2024 является наименее поддающимся сварке. Но есть пара исключений, 2219и 2519, которые легко свариваются с присадочным металлом 2319 или 4043.

3000 Сплавы:

Коллекция алюминиевых сплавов средней прочности. Они очень пластичны и часто используются для теплообменников и кондиционеров. Алюминиевые сплавы серии 3000 легко свариваются с присадочным металлом 4043 или 5356.

4000 Сплавы:

Обычно используются в качестве присадочных сплавов для сварки или пайки, а не в качестве основного материала. Однако, когда они используются в качестве основных материалов, алюминиевые сплавы серии 4000 легко свариваются с присадочным металлом 4043.

5000 Сплавы:

Семейство высокопрочных сплавов для листового и толстолистового проката. Алюминиевые сплавы серии 5000 легко свариваются с присадочным металлом 5356. Однако с более прочными сплавами, такими как 5083, 5183 или 5556, следует использовать присадочные металлы.

6000 Сплавы:

Алюминиевые сплавы серии 6000 плохо поддаются сварке, поскольку они склонны к растрескиванию. Однако при использовании надлежащих технологий их можно легко сваривать с использованием присадочных металлов 4043 или 5356.

7000 Сплавы:

Еще одна группа высокопрочных авиакосмических сплавов. Эти сплавы в основном не поддаются сварке из-за их склонности к горячему растрескиванию и коррозии под напряжением. 7075 особенно уязвим. Исключениями являются 7003, 7005 и 7039, которые легко свариваются с наполнителями 5356. Сплавы могут быть дополнительно классифицированы в зависимости от того, являются ли они нетермообрабатываемыми или термообрабатываемыми сплавами.

Купить алюминий сегодня

Наверх

Таблицы термообрабатываемых и нетермообрабатываемых алюминиевых сплавов

Вот полезная разбивка по свариваемости алюминиевых сплавов в термообрабатываемых и нетермообрабатываемых вариантах и с какими наполнителями лучше всего сочетаются основные металлы:

Таблица A-7

Таблица A-8

Таблица A-9

Таблица A-9 Cont

Нетермообрабатываемые алюминиевые сплавы

Для нетермообрабатываемых сплавов прочность материала сплавов зависит от эффекта деформационного упрочнения и упрочнения твердого раствора элементов сплава таких как магний и марганец. В основном они встречаются в алюминиевых сплавах серий 1000, 3000 и 5000. При сварке эти сплавы могут терять эффекты деформационного упрочнения и вызывать разупрочнение околошовной зоны термического влияния.

В основном они встречаются в алюминиевых сплавах серий 1000, 3000 и 5000. При сварке эти сплавы могут терять эффекты деформационного упрочнения и вызывать разупрочнение околошовной зоны термического влияния.

Термообрабатываемые алюминиевые сплавы

Твердость материала и прочность термообрабатываемых сплавов зависят от их состава и термической обработки. Основные легирующие элементы этих материалов определены в алюминиевых сплавах серий 2000, 6000 и 7000. Отметим, что при сварке плавлением термообрабатываемых сплавов происходит перераспределение упрочняющих составляющих в зоне термического влияния (ЗТВ), что приводит к снижению прочности материала в локальной зоне.

Наверх

Процессы

TIG (вольфрамовый инертный газ), MIG (металлический инертный газ) и кислородно-топливные процессы подходят для сварки плавлением большинства кованых марок серий 1XXX, 3XXX, 5XXX и 6XXX; в частности, сплавы 5XXX обладают превосходной свариваемостью. Эти процессы также хорошо подходят для сплавов средней прочности серии 7XXX. Мы не рекомендуем сваривать плавлением высокопрочные сплавы, такие как 7010, 7050 и большинство сплавов 2XXX, потому что они склонны к ликвации и затвердеванию (см. Общие дефекты сварки алюминия ниже). Техника сварки трением с перемешиванием особенно подходит для получения прочных сварных швов алюминиевых сплавов. Этот метод является отличным выбором для термообрабатываемых сплавов, склонных к горячему растрескиванию.

Мы не рекомендуем сваривать плавлением высокопрочные сплавы, такие как 7010, 7050 и большинство сплавов 2XXX, потому что они склонны к ликвации и затвердеванию (см. Общие дефекты сварки алюминия ниже). Техника сварки трением с перемешиванием особенно подходит для получения прочных сварных швов алюминиевых сплавов. Этот метод является отличным выбором для термообрабатываемых сплавов, склонных к горячему растрескиванию.

Наверх

Распространенные дефекты сварки алюминия

Свариваемость алюминия и его сплавов хорошая, если принять соответствующие меры предосторожности. Однако важно знать, какие дефекты могут возникнуть и как их избежать. Наиболее распространенные дефекты сварных швов плавлением:

Пористость

Алюминий является одним из металлов, наиболее подверженных пористости. Пористость возникает, когда газообразный водород попадает в сварочную ванну при охлаждении металла. Водород появляется из-за водяного пара или загрязнения углеводородами через масла, смазки, смазочные материалы и растворители. Пока металл шва находится в расплавленном состоянии, он поглощает большое количество водорода. Затем, когда он затвердевает, он пытается вытеснить водород. Однако, если сварной шов затвердевает даже умеренно быстро, водород не имеет возможности выйти, а вместо этого остается и образует небольшие поры внутри сварного шва. Для сведения к минимуму вероятности пористости из-за углеводородного загрязнения следует проводить тщательную очистку поверхности материала и присадочной проволоки. Вот несколько подходящих техник:

Пока металл шва находится в расплавленном состоянии, он поглощает большое количество водорода. Затем, когда он затвердевает, он пытается вытеснить водород. Однако, если сварной шов затвердевает даже умеренно быстро, водород не имеет возможности выйти, а вместо этого остается и образует небольшие поры внутри сварного шва. Для сведения к минимуму вероятности пористости из-за углеводородного загрязнения следует проводить тщательную очистку поверхности материала и присадочной проволоки. Вот несколько подходящих техник:

Механическая очистка: После обезжиривания используйте проволочную щетку, шабрение для удаления загрязнений с поверхности металла. Растворители: Органические растворители можно использовать для удаления жира, масла, грязи и незакрепленных частиц. Погружение, распыление или протирание металлов растворителями перед сваркой может помочь удалить любые загрязнения и примеси. Химическое травление: Используйте раствор 5% гидроксида натрия для очистки металлов с последующим подъемом с помощью NO3 и воды для удаления продуктов реакции с поверхности.

Растрескивание при затвердевании

Поскольку алюминиевые сплавы испытывают сильное тепловое расширение и существенное сжатие при затвердевании, они также подвержены растрескиванию. Как правило, эти трещины возникают вдоль центральной линии сварного шва. В основном это вызвано неправильным сочетанием присадочного и основного металла, неправильной геометрией сварного шва или сваркой в условиях высоких ограничений. Кроме того, примеси, такие как сера и фосфор, являются основным фактором, поскольку эти элементы отделяются во время затвердевания. Поэтому перед сваркой важно удалить масляные или жировые загрязнения из зоны сварки. Также следует избегать металлов с низкой температурой плавления, таких как медь, олово, свинец и цинк. Риск растрескивания при затвердевании может быть дополнительно снижен за счет использования несовместимого, стойкого к растрескиванию наполнителя, такого как сплавы серий 4XXX и 5XXX.

Ликвидационное растрескивание

Термически обрабатываемые сплавы, особенно сплавы 6ХХХ и 7ХХХ, более склонны к ликвационному растрескиванию. Этот тип растрескивания возникает в результате локализованного оплавления на границах зерен зоны термического влияния в сочетании с неспособностью выдерживать усадочные деформации при остывании металла шва. Но риск ликвационного растрескивания можно уменьшить, используя присадочный металл с более низкой температурой плавления, чем основной металл.

Этот тип растрескивания возникает в результате локализованного оплавления на границах зерен зоны термического влияния в сочетании с неспособностью выдерживать усадочные деформации при остывании металла шва. Но риск ликвационного растрескивания можно уменьшить, используя присадочный металл с более низкой температурой плавления, чем основной металл.

Дефекты профиля сварного шва

Высокая теплопроводность алюминия и быстрое затвердевание сварочной ванны делают его сплавы особенно восприимчивыми к дефектам профиля на сварном шве. Чтобы избежать риска несоответствия, подреза и недостаточного проплавления или провара, убедитесь, что вы используете правильные параметры и технику сварки.

Наверх

Хотите узнать больше?

Свариваемость материалов – алюминиевые сплавы

Профессиональные знания 21

Алюминий и его сплавы используются в производстве из-за их малого веса, хорошей коррозионной стойкости и свариваемости. Несмотря на обычно низкую прочность, некоторые из более сложных сплавов могут иметь механические свойства, эквивалентные стали. Определены различные типы алюминиевых сплавов и даны рекомендации по изготовлению компонентов без ухудшения коррозионных и механических свойств материала или внесения дефектов в сварной шов.

Несмотря на обычно низкую прочность, некоторые из более сложных сплавов могут иметь механические свойства, эквивалентные стали. Определены различные типы алюминиевых сплавов и даны рекомендации по изготовлению компонентов без ухудшения коррозионных и механических свойств материала или внесения дефектов в сварной шов.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Типы материалов

Поскольку чистый алюминий является относительно мягким, в него добавляют небольшое количество легирующих элементов для придания ему ряда механических свойств. Сплавы сгруппированы по основным легирующим элементам, отдельные товарные сплавы имеют четырехзначное обозначение в соответствии с международными спецификациями для деформируемых сплавов или буквенно-цифровой системой ISO.

Сплавы могут быть далее классифицированы в соответствии со средствами, с помощью которых легирующие элементы приобретают механические свойства, не подвергаемые термообработке или термообрабатываемые сплавы.

Нетермообрабатываемые сплавы

Прочность материала зависит от эффекта деформационного упрочнения и упрочнения на твердый раствор легирующих элементов, таких как магний и марганец; легирующие элементы в основном встречаются в сплавах серий 1ххх, 3ххх и 5ххх. При сварке эти сплавы могут терять эффект деформационного упрочнения, что приводит к разупрочнению ЗТВ, прилегающей к сварному шву.

Термически обрабатываемые сплавы

Твердость и прочность материала зависят от состава сплава и термической обработки (термическая обработка на твердый раствор и закалка с последующим естественным или искусственным старением приводит к тонкой дисперсии легирующих компонентов). Основные легирующие элементы определены в сериях 2ххх, 6ххх и 7ххх. Сварка плавлением перераспределяет упрочняющие компоненты в ЗТВ, что локально снижает прочность материала.

Процессы

Большинство деформируемых марок серий 1xxx, 3xxx, 5xxx, 6xxx и средней прочности 7xxx (например, 7020) можно сваривать плавлением с использованием процессов TIG, MIG и кислородного топлива. В частности, сплавы серии 5ххх обладают отличной свариваемостью. Высокопрочные сплавы (например, 7010 и 7050) и большинство сплавов серии 2ххх не рекомендуются для сварки плавлением, поскольку они склонны к ликвации и растрескиванию при затвердевании.

В частности, сплавы серии 5ххх обладают отличной свариваемостью. Высокопрочные сплавы (например, 7010 и 7050) и большинство сплавов серии 2ххх не рекомендуются для сварки плавлением, поскольку они склонны к ликвации и растрескиванию при затвердевании.

Техника сварки трением с перемешиванием особенно подходит для алюминиевых сплавов. Он способен обеспечить прочные сварные швы многих сплавов, в том числе термообрабатываемых сплавов, которые склонны к горячему растрескиванию при сварке плавлением.

Присадочные сплавы

Состав присадочного металла определяется:

- свариваемостью основного металла

- минимальные механические свойства металла шва

- коррозионная стойкость

- Требования к анодному покрытию

Номинально соответствующие присадочные металлы часто используются для нетермообрабатываемых сплавов. Однако для материалов с низким содержанием сплава и термообрабатываемых сплавов используются неподходящие наполнители для предотвращения растрескивания при затвердевании.

Выбор состава присадочного металла для различных свариваемых сплавов указан в BS EN 1011 Pt 4:2000 для сварки TIG и MIG; рекомендуемые составы присадочного металла для наиболее часто используемых сплавов приведены в таблице .

| .0267 EN AW-1080A | EN AW-Al 99.8(A) | НХТ | Р-1080А | Химический завод |

|---|---|---|---|---|

| EN AW-3103 | EN AW-Al Mn1 | НХТ | Р-3103 | Здания, теплообменники |

| EN AW-4043A | EN AW-Al Si5(A) | – | – | Присадочная проволока/прут |

| EN AW-5083 | EN AW-Al Mg4.5Mn0.7 | НХТ | Р-5556А | Корабли, железнодорожные вагоны, мосты |

| EN AW-5251 | EN AW-Al Mg2Mn0.3 | НХТ | Р-5356 | Транспорт дорожный, морской |

| EN AW-5356 | EN AW-Al Mg5Cr(A) | – | – | Присадочная проволока/прут |

| EN AW-5556A | EN AW-Al Mg5Mn | – | – | Проволока/стержень для напильника |

| EN AW-6061 | EN AW-Al Mg1SiCu | НТ | Р-4043А Р-5356 | Конструкционные, трубы |

| ENAW-7020 | EN AW-Al Zn4. 5Mg1 5Mg1 | НТ | Р-5556А | Строительные, транспортные |

| HT = термообрабатываемый, NHT = нетермообрабатываемый | ||||

Дефекты сварных швов

Алюминий и его сплавы легко поддаются сварке при соблюдении соответствующих мер предосторожности. Наиболее вероятные дефекты сварных швов плавлением:

- пористость

- растрескивание

- плохой профиль сварного шва

Пористость

Пористость часто рассматривается как неотъемлемая характеристика сварных швов MIG; типичный вид мелкораспределенной пористости в сварном шве TIG показан на фотографии. Основной причиной пористости является поглощение водорода в сварочной ванне, который образует дискретные поры в затвердевающем металле сварного шва. Наиболее распространенными источниками водорода являются углеводороды и влага от загрязнений на поверхности основного материала и присадочной проволоки, а также водяной пар из атмосферы защитного газа. Даже следовые количества водорода могут превышать пороговую концентрацию, необходимую для образования пузырьков в сварочной ванне, поскольку алюминий является одним из металлов, наиболее подверженных пористости.

Даже следовые количества водорода могут превышать пороговую концентрацию, необходимую для образования пузырьков в сварочной ванне, поскольку алюминий является одним из металлов, наиболее подверженных пористости.

Чтобы минимизировать риск, необходимо тщательно очистить поверхность материала и присадочную проволоку. Подходят три метода очистки; механическая очистка, обезжиривание растворителем и очистка химическим травлением.

При сварке в среде защитного газа следует избегать вовлечения воздуха, обеспечив эффективную газовую защиту и защиту дуги от сквозняков. Следует также принимать меры предосторожности, чтобы избежать захвата водяного пара из газопроводов и сварочного оборудования; рекомендуется продуть сварочную систему примерно за час до использования.

Механическая очистка

Для удаления поверхностных оксидов и загрязнений можно использовать проволочную щетку (щетина из нержавеющей стали), соскабливание или напильник. Обезжиривание следует проводить перед механической очисткой.

Растворители

Погружение, распыление или протирание органическими растворителями можно использовать для удаления жира, масла, грязи и незакрепленных частиц.

Химическое травление

Для периодической очистки можно использовать 5% раствор гидроксида натрия, но после этого необходимо промыть в HNO 3 и воду для удаления продуктов реакции с поверхности.

Трещины затвердевания

Растрескивание происходит в алюминиевых сплавах из-за высоких напряжений, возникающих поперек сварного шва из-за высокого теплового расширения (вдвое больше, чем у стали) и значительного сжатия при затвердевании – обычно на 5 % больше, чем в эквивалентных стальных сварных швах.

Трещины затвердевания образуются в центре сварного шва, обычно идущие вдоль центральной линии во время затвердевания. Трещины затвердевания также возникают в кратере сварного шва в конце операции сварки. Основные причины образования трещин затвердевания следующие:

- неправильное сочетание присадочной проволоки/основного металла

- неправильная геометрия шва

- сварка в условиях высоких ограничений

Риск растрескивания можно уменьшить, используя неподходящий, стойкий к растрескиванию наполнитель (обычно из сплавов серий 4ххх и 5ххх). Недостатком является то, что полученный металл шва может иметь меньшую прочность, чем основной металл, и не поддаваться последующей термообработке. Наплавленный валик должен быть достаточно толстым, чтобы выдерживать усадочные напряжения. Кроме того, степень ограничения сварного шва может быть сведена к минимуму за счет правильной подготовки кромок, точной настройки соединения и правильной последовательности сварки.

Недостатком является то, что полученный металл шва может иметь меньшую прочность, чем основной металл, и не поддаваться последующей термообработке. Наплавленный валик должен быть достаточно толстым, чтобы выдерживать усадочные напряжения. Кроме того, степень ограничения сварного шва может быть сведена к минимуму за счет правильной подготовки кромок, точной настройки соединения и правильной последовательности сварки.

Ликвационное растрескивание

Ликвационное растрескивание происходит в ЗТВ, когда на границах зерен образуются пленки с низкой температурой плавления. Они не могут противостоять сжимающим напряжениям, возникающим при затвердевании и охлаждении металла сварного шва. Термически обрабатываемые сплавы, особенно сплавы серий 6ххх и 7ххх, более подвержены этому типу растрескивания.

Риск можно снизить, используя присадочный металл с более низкой температурой плавления, чем основной металл, например, сплавы серии 6xxx свариваются с присадочным металлом 4xxx.

А.

А. АМгЗ

АМгЗ

АК5

АК5 Термические неупрочняемые

Термические неупрочняемые

Защитные газы Ar, He и их смеси

Защитные газы Ar, He и их смеси