Свариваемость сталь 20: характеристики, аналоги, твердость, свариваемость стали 20пс

alexxlab | 13.08.1988 | 0 | Разное

Электроды для сварки стали 20

Главная » Статьи » Электроды для сварки стали 20

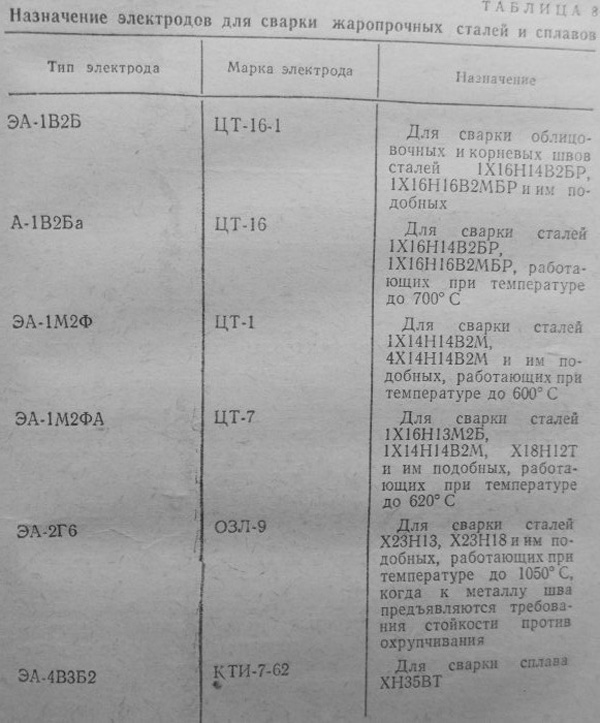

Электроды для сварки жаростойких (окалиностойких) сталей

Жаростойкими (окалиностойкими) считаются стали, способные противостоять химическому разрушению поверхности в воздухе или в другой газовой среде при температурах выше 850°С в ненагруженом или слабонагруженном состояниях. Они содержат до 20-25% хрома и работают при температурах до 1050°С и выше.

Жаростойкость наплавленного металла до 1000°С на сталях 20Х23Н13, 20Х23Н18 и др. достигается электродами типа Э-10Х25Н13Г2 марок СЛ-25, ОЗЛ-4, ОЗЛ-6, ЦЛ-25.

Дтя сварки жаростойких сталей, долго работающих при температурах выше 1000°С следует применять электрода типа Э-12Х24Н14C2 марок ОЗЛ-5, ЦТ-17 и др., а также электроды типа Э-10Х17Н13С4 марки ОЗЛ-29, обеспечивающие жаростойкость до температуры 1100°С в окислительных и науглероживающих средах. Для конструкций, работающих в серосодержащих средах, применяют безникелевые высокохромистые жаростойкие стали 15Х25Т, 15X28 и др. , сварка которых ведется электродами типа Э-08Х24Н6ТАФМ.

, сварка которых ведется электродами типа Э-08Х24Н6ТАФМ.

Характеристики электродов для сварки жаростойких (окалиностойких) сталей

| Тип Э-10Х25Н13Г2 | ||||

Марка электрода / проволоки Обозначение кода по ГОСТ Область применения Технологические особенности | Покрытие | Род, полярность тока | Коэффициент наплавки, г/А×ч | Положение в пространстве |

УОНИ-13/НЖ-2 / 07Х25Н13 Е – 2075 – Б20 | Б | = ( + ) | 12,0 | |

ЗИО-8 / 07Х25Н13 Е-0053-РБ20 | РБ | = ( + ) | 13,0 | |

ЦЛ-25 / 07Х25Н13 Е – 0075 – Б20 | Б | = ( + ) | 10,5 | |

ОЗЛ-6 / 07Х25Н13 Е – 2275 – Б20 | Б | = ( +) | 11,5 | |

Для 10Х23Н18, 20Х23Н13, 20Х23Н18 и др. | ||||

СЛ-25 1 07Х25Н12Г2Т Е – 0075 – Б30 | Б | = ( + ) | 10,0 | |

То же, для жаростойких сталей | ||||

Тип Э-12Х24Н14С2 | ||||

ОЗЛ-5 / 10Х20Н15 Е – 0085 – Б20 | Б | = ( + ) | 12,5 | |

| ЦТ-17 / 10Х20Н15 Е – 0085 – Б20 | Б | = ( + ) | 10,5 | |

Для сталей 20Х25Н20С2, 20Х20Н14С2 и др., работающих при температурах до 1100°С в окислительных и науглероживающих средах. Сварка узкими валиками | ||||

Тип Э-10Х17Н13С4 | ||||

03Л-29 / 02Х17Н14С4 Е – 0085 – Б20 | Б | = ( + ) | 15,5 | |

| ОЗЛ-З / 15Х18Н12С4ТЮ Е – 5087 – Б20 | Б | = ( + ) | 12,0 | |

Для сталей 20Х20Н14С2, 20Х25Н20С2, 45Х25Н20С2 и др. |

weldering.com

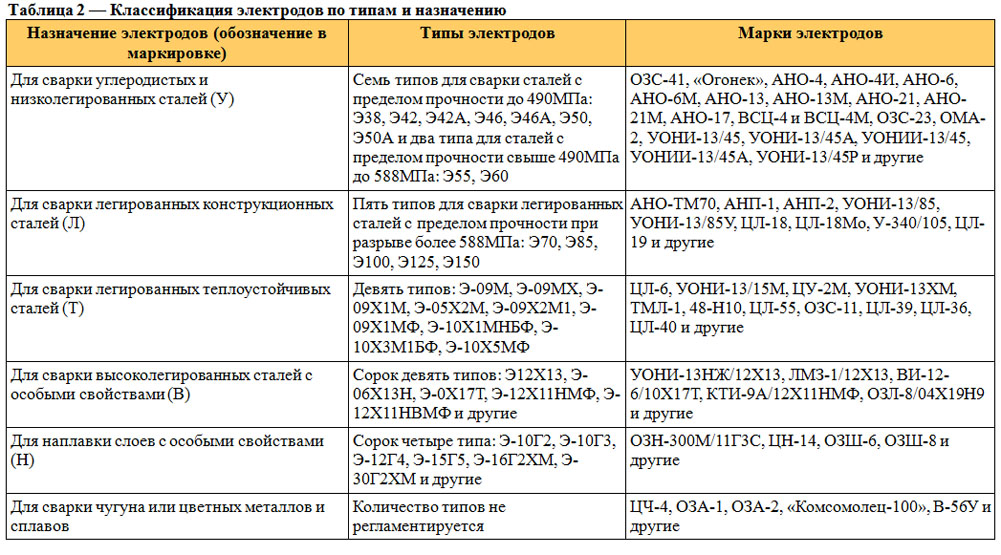

Электроды для сварки углеродистых и низколегированных сталей

Skip to Main Content Area

| Диаметр, мм | Род тока | Назначение и область применения |

| АНО-4 | ||

| 3,0; 4,0; 5,0 | Переменный от трансформатора с напряжением холостого хода менее 50 В; постоянный ток любой полярности. | |

| АНО-6 | ||

| 3,0; 4,0; 5,0 | Переменный от трансформатора с напряжением холостого хода менее 50 В; постоянный ток любой полярности. | Для сварки конструкций из низкоуглеродистых сталей марок Ст3, 10, 20 и др. Электроды АНО-6 обеспечивают высокую стойкость металла шва против образования дефектов при сварке по ржавчине. Электроды обеспечивают хорошее формирование металла шва, высокую стойкость металла шва против образования пористости и горячих трещин. |

| АНО-13 | ||

| 3,0; 4,0; 5,0 | Переменный от трансформатора с напряжением холостого хода менее 50 В; постоянный ток любой полярности. | Для сварки конструкций из низкоуглеродистых сталей марок Ст3, 10, 20 и др. Электроды АНО-13 позволяют вести сварку на предельно низких значениях тока, выполнять сварку вертикальных швов способом сверху вниз, эффективны при сварке швов малой протяженности. Электроды обеспечивают хорошее формирование металла шва, высокую стойкость металла шва против образования пористости и горячих трещин. |

| АНО-21 | ||

| 2,0; 2,5; 3,0 | Переменный от трансформатора с напряжением холостого хода не менее 50 В; постоянный ток любой полярности. | Для сварки конструкций из низкоуглеродистых сталей малой толщины марок Ст3, 10, 20 и др. Могут применяться для сварки водопроводных труб, газопроводов малого давления. Электроды АНО-21 обеспечивают хорошие сварочно-технологические свойства при сварке от малогабаритных (бытовых) трансформаторов: легкое зажигание дуги, мелкочешуйчатое формирование металла шва, легкую или самопроизвольную отделимость шлаковой корки. |

| АНО-24 | ||

| 3,0; 4,0; 5,0 | Переменный от трансформатора с напряжением холостого хода не менее 50 В; постоянный ток любой полярности. | Для сварки конструкций из низкоуглеродистых сталей марок Ст3, 10, 20 и др. Электроды АНО-24 позволяют вести сварку на предельно низких значениях тока, эффективны при сварке швов малой протяженности, при сварке на вертикальной плоскости. Электроды обеспечивают хорошее формирование металла шва против образования пористости и горячих трещин. |

| МР-3 | ||

| 3,0; 4,0; 5,0 | Переменный от трансформатора с напряжением холостого хода не менее 60 В; постоянный ток обратной полярности. | Для сварки конструкций из низкоуглеродистых сталей марок Ст3, 10, 20 и др. При сварке электродами МР-3 на повышенных режимах в шве возможно образование пор. Электроды обеспечивают хорошее формирование металла шва против образования пористости и горячих трещин. |

| УОНИ-13/45 | ||

| 3,0; 4,0; 5,0 | Постоянный ток обратной полярности. | Для сварки ответственных конструкций из углеродистых (типа 08, 20, 20Л, Ст3) и низколегированных (типа 09Г2, 14Г2) сталей, когда к металлу швов предъявляют повышенные требования по пластичности и ударной вязкости, в частности, при работе в условиях пониженных температур. Электроды УОНИ-13/45 чувствительны к образованию пористости при наличии ржавчины и масла на кромках свариваемых деталей, а также при удлинении длины дуги. |

| УОНИ-13/55 | ||

| 3,0; 4,0; 5,0 | Постоянный ток обратной полярности. | Для сварки ответственных конструкций из углеродистых (типа 08, 20, 20Л, Ст3) и низколегированных (типа 16ГС, 09Г2С) сталей, когда к металлу швов предъявляют повышенные требования по пластичности и ударной вязкости, в частности, при работе при условиях пониженных температур. |

| АНО-ТМ/СХ | ||

| 3,0; 4,0; 5,0 | Постоянный ток обратной полярности; переменный ток от трансформатора с напряжением холостого хода не менее 70В. | Для сварки стыковых соединений магистральных трубопроводов из углеродистых и низколегированных сталей с пределом прочности 490–590 МПа (корневые слои) и 490–540 МПа (заполняющие и облицовочные проходы). Электроды АНО-ТМ/СХ обеспечивают качественное формирование обратного валика корневого слоя шва с плавным переходом к основному металлу, в связи с чем подварка корня трубы изнутри не требуется. Электроды АНО-ТМ/CХ имеют разрешение Центра сертификации и контроля качества строительства объектов нефтегазового комплекса Украины на применение для сварки труб, фитингов и запорной арматуры на объектах нефтегазового комплекса. |

| АНО-ТМ60 | ||

| 3,0; 4,0; 5,0 | Постоянный ток обратной полярности; переменный ток от трансформатора с напряжением холостого хода не менее 70В. | Для сварки стыковых соединений магистральных трубопроводов из углеродистых и низколегированных сталей с пределом прочности более 588 МПа (корневые слои) и 540–650 МПа (заполняющие и облицовочные проходы). Электроды АНО-ТМ60 обеспечивают качественное формирование обратного валика корневого слоя шва с плавным переходом к основному металлу, в связи с чем подварка корня трубы изнутри не требуется. Электроды АНО-ТМ60 имеют разрешение Центра сертификации и контроля качества строительства объектов нефтегазового комплекса Украины на применение для сварки труб, фитингов и запорной арматуры на объектах нефтегазового комплекса. |

| АНО-ТМ70 | ||

| 3,0; 4,0; 5,0 | Постоянный ток обратной полярности; переменный ток от трансформатора с напряжением холостого хода не менее 70В. | Для сварки стыковых соединений магистральных трубопроводов из низколегированных сталей с пределом прочности более 685 МПа. Электроды АНО-ТМ70 обеспечивают качественное формирование обратного валика корневого слоя шва с плавным переходом к основному металлу, в связи с чем подварка корня трубы изнутри не требуется. Электроды АНО-ТМ70 имеют разрешение Центра сертификации и контроля качества строительства объектов нефтегазового комплекса Украины на применение для сварки труб, фитингов и запорной арматуры на объектах нефтегазового комплекса. Электроды АНО-ТМ70 имеют разрешение Центра сертификации и контроля качества строительства объектов нефтегазового комплекса Украины на применение для сварки труб, фитингов и запорной арматуры на объектах нефтегазового комплекса. |

вернуться наверх

www.metalika.ua

Электроды для сварки стали

Еще в XIX веке, российским ученым Николаем Николаевичем Бернардосом, при изучении возможностей электрической дуги, было выполнено соединение нескольких металлических элементов. С появлением новых видов сталей, возникла необходимость в расширении перечня электродов для сварки таких сталей.Славяновым Николаем Гаврииловичем было проведено большое количество исследований в конце XIX века, направленных на создание электрода-стержня, близкого к свариваемым металлам по своему химическому составу.

В наши дни существует очень большое количество электродов, предназначенных для сварки конкретной марки стали.

Наибольшее распространение получили электроды для сварки углеродистых сталей, так как именно эти стали получили самое широкое распространение. Производителями выпускается очень много наименований электродов, соответствующих конкретным разновидностям углеродистых сталей. По количеству потребляемых и производимых единиц, самыми распространенными являются марки: МР, АНО, УОНИ и ОЗС. Этими электродами обеспечивается отличная свариваемость, они не допускают перегрева, образования горячих трещин, разбрызгивания и вскипания ванны.

Производителями выпускается очень много наименований электродов, соответствующих конкретным разновидностям углеродистых сталей. По количеству потребляемых и производимых единиц, самыми распространенными являются марки: МР, АНО, УОНИ и ОЗС. Этими электродами обеспечивается отличная свариваемость, они не допускают перегрева, образования горячих трещин, разбрызгивания и вскипания ванны.

Каждой из этих марок присущи свои особенности:

– электроды УОНИ 13/45 и УОНИ 13/55 обладают низким разбрызгиванием металла и обладают хорошей отделимостью шлаковой корки;

– электроды МР-3 и МР-3С обладают высокими сварочно-технологическими свойствами, а именно: простотой в работе, хорошим отделением шлаковой корки, легким повторным зажиганием дуги, минимальным разбрызгиванием металла. Эти марки электродов не требуют высокой квалификации сварщика при работе.

– электроды ОЗС-4, ОЗС-6, ОЗС-12 имеют возможность использования на отдельной поверхности, что позволяет создавать швы, обладающие высоким товарным видом и само отделяющейся шлаковой коркой.

– электроды АНО-21 имеют возможность повторного легкого зажигания дуги, что значительно облегчает процесс сварки. Обладают хорошим отделением шлаковой корки и минимальным разбрызгиванием металла.

Также существуют электроды для других видов сталей:

– для сварки малоуглеродистых сталей. – для сварки низколегированных сталей. – для сварки легированных сталей. – для сварки нержавеющих сталей. – для сварки высоколегированных сталей.

Каждый из этих видов электродов включает в себя несколько марок. Некоторые марки электродов являются универсальными, т.е. могут использоваться для нескольких видов сталей.

Сварочные Электроды

ОК 96.10 для алюминия

elektrod-3g.ru

Электроды для жаростойких и жаропрочных сталей

Жаростойкими считаются стали, которые сохраняют способность сопротивляться окислению, или появлению окалины при температурах выше 550° С. Жаростойкие стали работают при температурах до 900°С под нагрузкой в заданном промежутке времени, не изменяя физико-механических свойств. Для достижения таких свойств, при производстве сталей используются специальные легирующие добавки – Cr, Si, Al, для жаростойких сталей. Ti, Al, Mo, B, Nb для жаропрочных. А также используются особые режимы закалки и старения. Все эти факторы создают определенные сложности при проведении сварных работ.

Для достижения таких свойств, при производстве сталей используются специальные легирующие добавки – Cr, Si, Al, для жаростойких сталей. Ti, Al, Mo, B, Nb для жаропрочных. А также используются особые режимы закалки и старения. Все эти факторы создают определенные сложности при проведении сварных работ.

При формировании сварного шва жаростойкие стали формируют в зоне сварки защитную оксидную пленку, которая приводит к разупрочнению шва. А при остывании из-за кристаллической структуры стали вокруг зоны сварного шва высока вероятность образования микротрещин. При этом предварительный нагрев не снижает скорости остывания металла ниже критической, а только увеличивает зерно металла в районе шва, что приводит к появлению трещин уже в холодном состоянии. Бороться с этим явлением получается только применением специальных приемов при проведении сварочных работ. По ГОСТ 10052-75 задокументировано, какими электродами варить жаропрочную и жаростойкую сталь, и именно для этих сталей выделено около 30 типов электродов. Перечислим некоторые конкретные разновидности.

Перечислим некоторые конкретные разновидности.

– ОЗЛ-25Б, ЦТ-28 – сварка жаропрочных сплавов на никелевой основе, ХН78Т;

– ЦТ-15 – Сварка жаропрочных конструкций из сталей 12Х18Н9Т, 12Х18Н12Т и Х16Н13Б;

– ОЗЛ-6 – сварка жаростойких сталей работающих в окислительных средах 20Х23Н18 и 20Х23Н13;

– ГС -1 – сварка тонколистных сталей, работающих в науглероженных средах, типа 20Х25Н20С2 , 45Х25Н20С2;

– ОЗЛ-35 – сваркажаростойких сталей на никелевой основе, выдерживающих до 1200° С, типа ХН70Ю и ХН45Ю;

– INOX B 25/20, E6018, AWS E505-15 – зарубежные аналоги для сварки жаропрочных хромоникелевых сталей.

В целом их можно сгруппировать по типам покрытия – основному, рутиловому и рутилово-основному. Рутиловое покрытие состоит в основном из диоксида титана в минеральной или искусственной форме. Расплавление происходит мелкими каплями, разбрызгивание минимальное, шов выходит аккуратным и тонким, а шлак легко очищается. Основной тип покрытия содержит в основном оксиды кальция, магния и определенную долю плавикового шпата. Формируется некоторая вялотекучесть сварной ванной, в связи с этим сварной шов формируется более выпуклыми и большими валиками. Электроды с этим покрытием хорошо подходят для сварки в любом положении.

Формируется некоторая вялотекучесть сварной ванной, в связи с этим сварной шов формируется более выпуклыми и большими валиками. Электроды с этим покрытием хорошо подходят для сварки в любом положении.

При этом для стержня электрода используется высоколегированная сталь. Ее теплопроводность значительно ниже, а электрическое сопротивление значительно выше, что приводит к ее быстрому расплавлению. И на выходе мы получаем гораздо более высокий коэффициент наплавки, нежели у электродов для углеродистых и низколегированных сталей. Но при этом необходимо придерживаться достаточно низких значений сварочного тока, и использовать электроды небольшой длины. Иначе можно получить перегрев самого электрода, и неправильный характер расплавления последнего, вплоть до отпадения кусков от электрода.

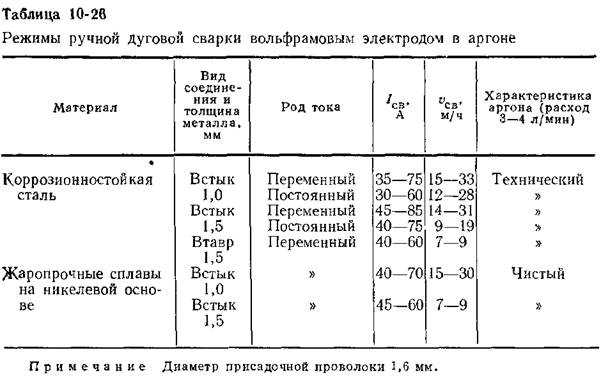

Хорошие результаты при сварке жаростойких и жаропрочных сталей дает аргоно-дуговой сварка с неплавящимся вольфрамовым электродом. Достаточно широкое распространение получила также автоматическая сварка под флюсом с применением присадочной проволокой из легированной стали.

Электроды АНО-21

Состав сварочного электрода

elektrod-3g.ru

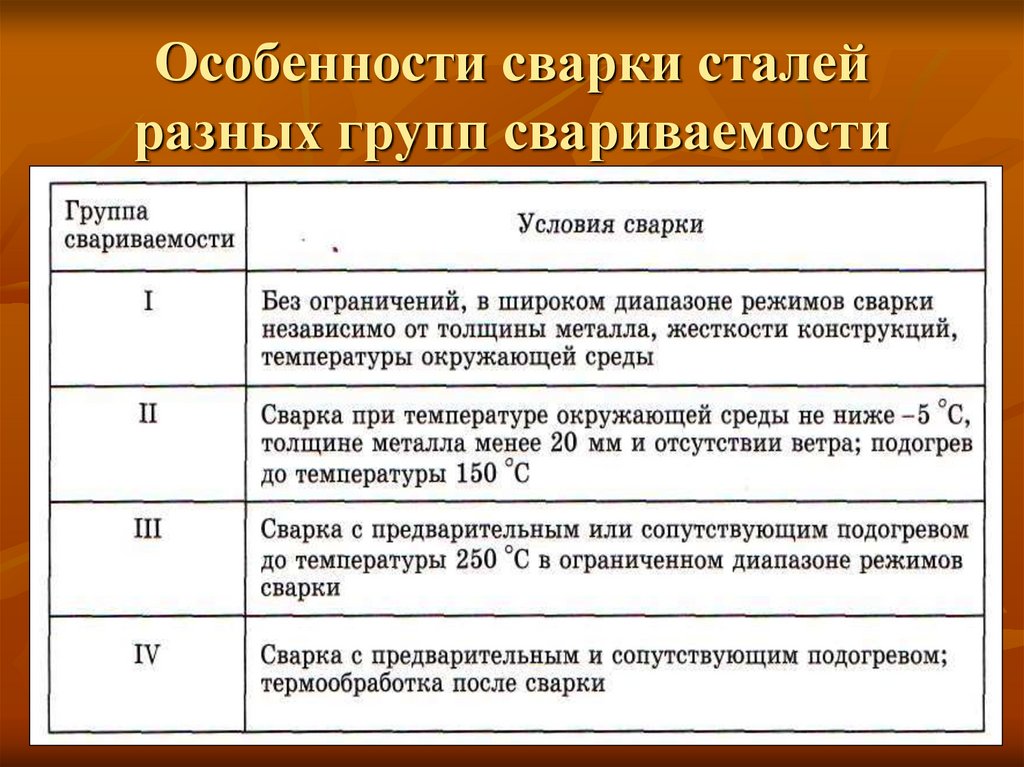

Свариваемость стали – общая информация

Сварка — один из методов создания неразъемных металлических конструкций. Прочность шва, образующегося в местах соединения составных частей, зависит от такой характеристики стали, как «свариваемость».

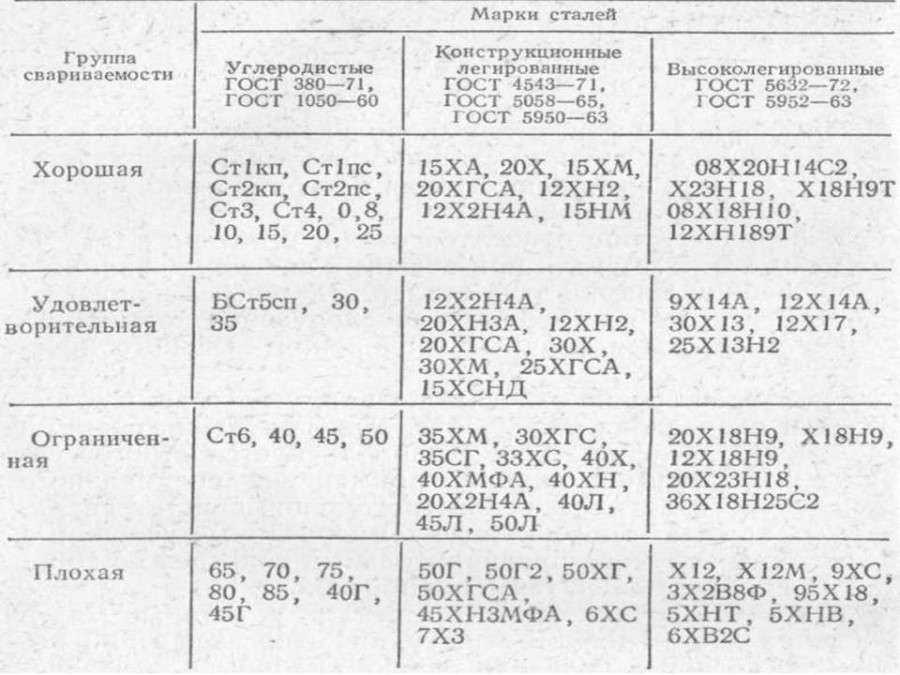

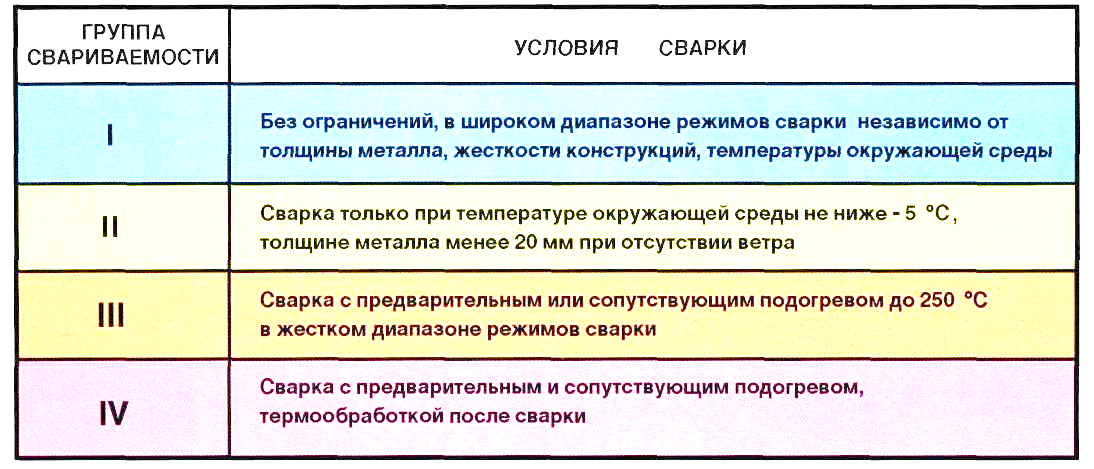

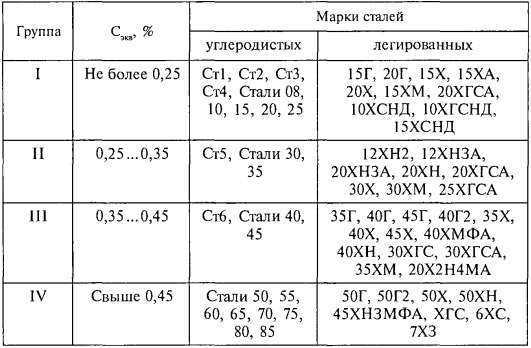

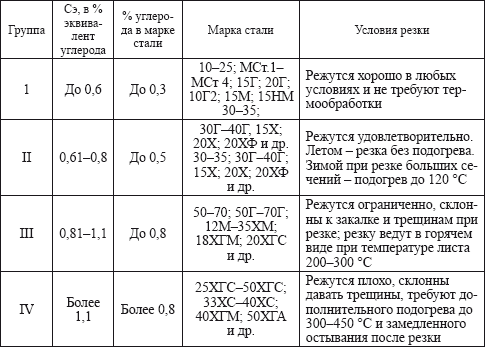

Классификация стали по степени ее свариваемости

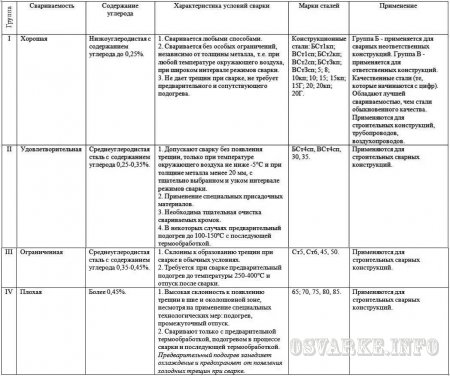

Сталь представлена различными группами марок, обладающими своими физико-химическими свойствами. Вследствие этого, у металлических изделий неодинаковый показатель свариваемости. В зависимости от этого параметра железо-углеродистые сплавы подразделяется на четыре категории.

Вследствие этого, у металлических изделий неодинаковый показатель свариваемости. В зависимости от этого параметра железо-углеродистые сплавы подразделяется на четыре категории.

- Хорошая

При сварке получается качественный шов. Металл не требует предварительного нагрева для проведения работ, а сами они проходят в обычном режиме и с применением всех известных технологий. - Удовлетворительная

Чтобы создать качественное сварное соединение, стальные изделия необходимо подготовить, то есть разогреть. - Ограниченная

Перед сваркой металлические изделия сначала разогревают, а после их соединения подвергают еще и термической обработке. - Плохая

Такая сталь характеризуется тем, что во время сварки (после нее) на поверхности образуются трещины, а также могут возникать «закалочные» структуры, снижающие прочность и надежность соединения, делающие его хрупким.

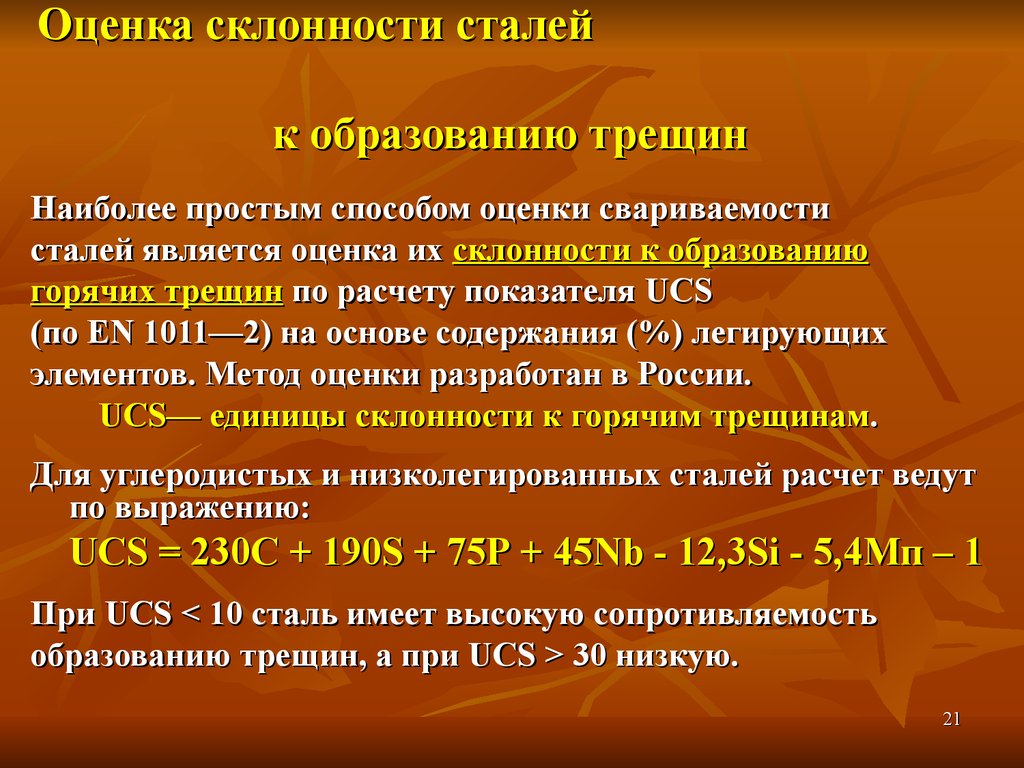

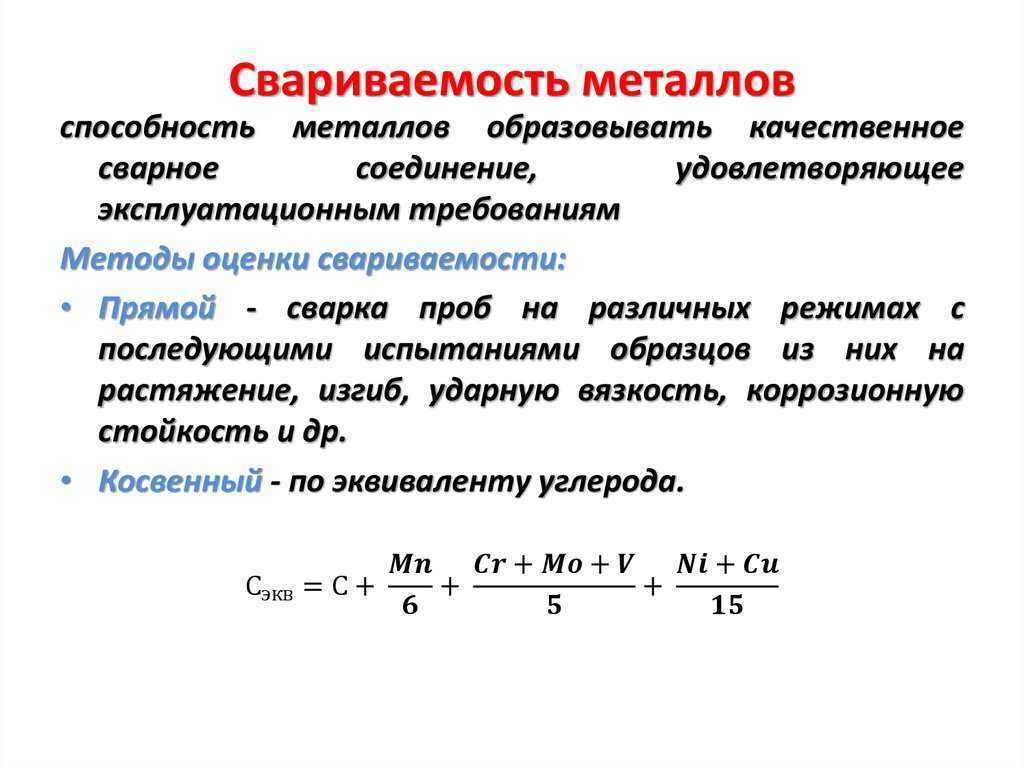

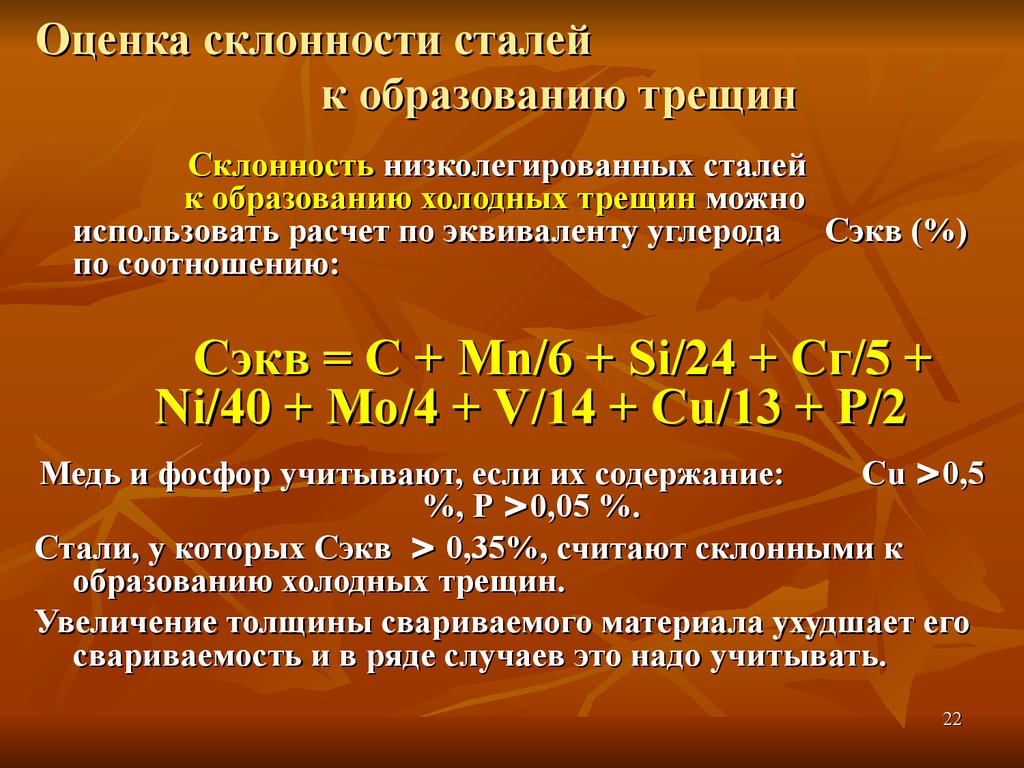

Методы расчета углеродного эквивалента

Свойства стали вообще зависят от присутствия в сплаве железа и углерода других металлов. Зная их содержание, с помощью эмпирической формулы не составляет труда рассчитать значение так называемого углеродного эквивалента (Сэ). Эта величина позволяет определить, каких результатов ждать от сварки металлических изделий.

В России для оценки сварных характеристик проката, идущего на создание конструкций, используют формулу, утвержденную ГОСТ ГОСТ 27772-88 :

Сэ=С+(Р/2)+(Сг/5)+(Mn/6)+(Cu/13)+(V/14)+(Si/24)+(Ni/40).

В Европе для расчетов применяется следующая зависимость:

Сэ=С+(Мп/6)+(Cr+Mo+V)/5 + (Ni+Cu)/15.

В Японии такая методика определения углеродного эквивалента:

Сэ=С+(Мо/4)+(Сг/5)+(Мп/6)+(Si/24)+(Ni/40),

где С, P, Cr, Mn, Cu, V, Si, Ni, Мо — массовые доли (в %) углерода, фосфора, хрома, марганца, меди, ванадия, кремния, никеля, молибдена.

Сталь считается не склонной к трещинообразованию, если значение углеродного эквивалента «С» меньше 0,45%. В противном случае, когда уже существует вероятность их появления, перед сваркой части, требующие соединения, необходимо прогреть.

В противном случае, когда уже существует вероятность их появления, перед сваркой части, требующие соединения, необходимо прогреть.

Вычисление значения твердости в зоне термического влияния

Следующий параметр, на который следует обратить внимание, — твердость зоны термического влияния (ЗТВ). Так называют участок изделия, который расположен возле образовавшегося шва. В этой области под воздействием температуры происходят фазовые превращения с изменением внутренней структуры металла. Порой это чревато тем, что сталь становится хрупкой.

Твердость металла в этой зоне определяют по методу Виккерса. Если ее значения лежат в диапазоне 350-400 по специальной HV-шкале, то на участке ЗТВ точно находятся продукты распада аустенита (одна из модификаций железа и его сплавов), как раз и инициирующие образование холодных трещин.

Максимальное значение твердости углеродистой и низколегированной стали вычисляют, располагая данными о химическом составе металла, по этой формуле:

HVmax = 90+1050*С+75*Mn+47*Si+31*Cr+30*Ni,

где С, Mn, Si, Cr, Ni — массовые доли (в процентах) химических элементов.

Определение чувствительности стали к образованию холодных трещин

Холодные трещины образуются после сварки из-за растягивающих остаточных напряжений. Их сила зависит от жесткости получившейся конструкции и толщины шва. Определить ее значение позволяет коэффициент интенсивности жесткости — К. Он характеризует приложенное усилие, которое на 1 мм раскрывает зазор, оказавшийся в сварном соединении шириной так же 1 мм. Подсчитывается он так:

К = Kq*S,

где Kq — это константа, которую принято считать равной 69, S — толщина стального листа (в мм). Важно отметить, что соотношение справедливо только, если толщина листа не превышает 150 мм.

Насколько сталь может быть подвержена образованию холодных трещин, помогает узнать параметрическое уравнение:

Pw=Рш+(Н/60)+0,25*К/105,

где Рш — коэффициент «охрупчивания» (так называют процесс, когда из вязкого состояния металл переходит в хрупкое), Н — количество диффузионного водорода, К — коэффициент интенсивности жесткости.

Значение Рш находится при решении уравнения Бес-Сио:

Рси=С+5*В+Si/30+ Ni/60+(Mo+V)/15+(Mn+Cu+Cr)/20.

Результаты неоднократно проведенных исследований помогли установить порог значения, при котором проявляется чувствительности стали к образованию холодных трещин. Это случается, если значение Pw превышает 0,286.

Способы устранения холодных трещин при сварке

Образование трещин ухудшает поверхность металла и, соответственно, уменьшает прочность готовой конструкции. Предотвратить их появление поможет следующее:

- пересмотр (изменение) конструктивных решений, который позволит снизить жесткость в области сварного узла;

- тщательный контроль за ходом проведения сварки при оптимальном режиме поможет уменьшить содержание диффузионного водорода;

- проведение сварочных работ с соблюдением особых параметров, которые воспрепятствуют охрупчиванию металла и будут содействовать удалению из шва диффузионное водорода.

Из перечисленных способов, снижения вероятности появления холодных трещин при проведении сварочных работ, самый востребованный — последний.

К оглавлению справочника

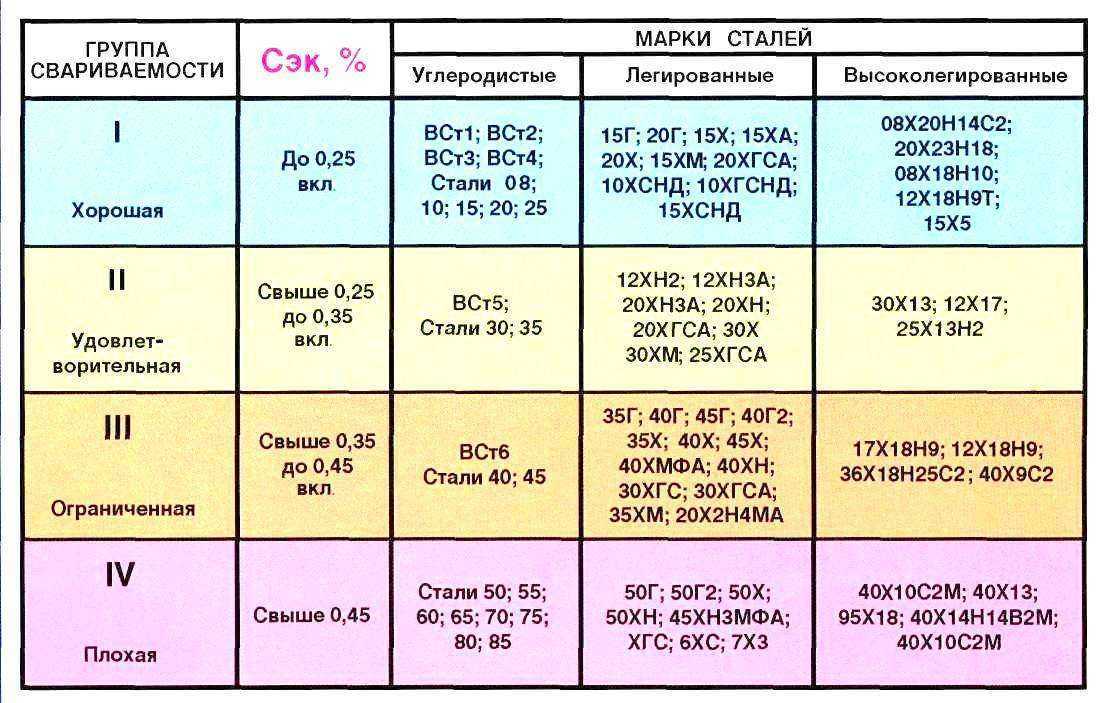

ГОСТ | Марки стали | Заменитель | Свариваемость |

380-94 | Ст0 |

| Сваривается без ограничений |

Ст2кп | Ст2сп | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

Ст3кп | Ст3пс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

Ст3пс | Ст3сп | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

Ст3Гпс | Ст3пс | Сваривается без ограничений. | |

Ст4кп |

|

| |

Ст4пс | Ст4сп | Сваривается ограниченно | |

Ст5пс | Ст6сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

Ст6пс |

| Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

Ст6сп | Ст5сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

801-78 | ШХ15 | Стали: ШХ9, ШХ12, ШХ15СГ | Способ сварки КТС |

ШХ15СГ | Стали: ХВГ, ШХ15, 9ХС, ХВСГ | Способ сварки КТС | |

ШХ4 |

| Способ сварки КТС | |

1050-88 | 08 | Сталь 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки |

08кп | Сталь 08 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

10 | Стали: 08, 15, 08кп | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

10кп | Стали: 08кп, 15кп, 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

15 | Стали: 10, 20 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

15кп | Стали: 10кп, 20кп | Сваривается без ограничений | |

18кп |

| Сваривается без ограничений | |

20 | Сталь: 15, 20 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

20кп | Сталь: 15кп | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

25 | Сталь: 20, 30 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

30 | Стали: 25, 35 | Сваривается ограниченно. | |

35 | Стали: 30, 40, 35Г | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

40 | Стали: 35, 45, 40Г | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

45 | Стали: 40Х, 50, 50Г2 | Трудно – свариваемая. Необходим подогрев и последующая термообработка | |

50 | Стали: 45, 50Г, 50Г2, 55 | Трудно – свариваемая. Необходим подогрев и последующая термообработка | |

55 | Стали: 50, 60, 50Г | Не применяется для сварных конструкций | |

58 (55пп) | Стали: 30ХГТ, 20ХГНТР, 20ХН2М, 12ХНЗА, 18ХГТ | Не применяется для сварных конструкций | |

1414-75 | А20 | Сталь А12 | Не применяется для сварных конструкций |

А30 | Сталь: А40Г | Не применяется для сварных конструкций | |

1435-90 | У7, У7А | Сталь: У8 | Не применяется для сварных конструкций |

У8, У8А | Сталь: У7, У7А У10, У10А | Не применяется для сварных конструкций | |

У9, У9А | Стали: У7, У7А, У8, У8А | Не применяется для сварных конструкций | |

У10, У10А | Стали: У10, У10А | Не применяется для сварных конструкций | |

4543-71 | 15Х | Сталь: 20Х | Сваривается без ограничений, кроме деталей после химико-термической обработки |

20Х | Сталь: 15Х, 20ХН, 18ХГТ | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

30Х | Сталь: 35Х | Ограниченно сваривается | |

35Х | Сталь: 40Х | Ограниченно сваривается | |

38ХА | Сталь: 40Х, 35Х | Трудно-свариваемая | |

40Х | Сталь: 45Х, 35ХА, 40ХС | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

45Х | Сталь: 40Х, 45Х, 50ХН | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

50Х | Сталь: 40Х, 45Х, 50ХН | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

15Г | Сталь: 20Г, 20, 30Г | Хорошо свариваемая | |

30Г | Сталь: 35, 40Г | Ограниченно свариваемая. | |

35Г |

| Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

40Г | Стали: 45, 40Х | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

45Г | Стали: 40Г, 50Г | Трудно-свариваемая. Рекомендуется подогрев и последующая термообработка. | |

50Г | Стали: 40Г, 50 | Трудно-свариваемая. Рекомендуется подогрев и последующая термообработка. | |

10Г2 | Сталь: 09Г2 | Сваривается без ограничений. | |

35Г2 | Сталь: 40Х | Трудно-свариваемая. | |

40Г2 | Сталь: 45Г2, 60Г | Трудно-свариваемая. Требуется подогрев и последующая термообработка. | |

45Г2 | Сталь: 50Г2 | Трудно-свариваемая. Требуется подогрев и последующая термообработка. | |

50Г2 | Сталь: 45Г2, 60Г | Не применяется для сварных конструкций | |

47ГТ | Сталь: 40ХГРТ | Не применяется для сварных конструкций | |

18ХГТ | Сталь: 30ХГТ, 25ХГТ, 12ХН3А, 12Х2Н4А, 20ХН2М, 20ХГР | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

20ХГР | Сталь: 20ХН3А, 20ХН24, 18Х1Т, 12ХН2, 12ХН3А | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

25Х1Т | Сталь: 18ХГТ, 30ХГТ, 25ХГМ | Требуется последующая термообработка | |

30ХГТ | Сталь: 18ХГТ, 20ХН2М, 25ХГТ, 12Х2Н4А | Ограниченно свариваемая. | |

33ХС |

| Трудно-свариваемая | |

38ХС | Сталь: 40ХС, 38ХС, 35ХГТ | Трудно-свариваемая | |

15ХФ | Сталь: 20ХФ | Сваривается без ограничений (способ КТС) | |

40ХФА | Сталь: 40Х, 65Г, 50ХФА, 30Х3МФ | Трудно-свариваемая. Требуется подогрев и последующая термообработка. | |

15ХМ |

| Сваривается без ограничений.Рекомендуется подогрев и последующая термообработка | |

30ХМ | Сталь: 35ХМ, 35ХРА | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

35ХМ | Сталь: 40Х, 40ХН, 30ХН, 35ХГСА | Ограниченно свариваемая. | |

38ХН |

| Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

20ХН | Сталь: 15ХГ, 20ХНР, 18ХГТ | Ограниченно свариваемая. | |

40ХН | Сталь: 45ХН, 50ХН, 38ХГН, 40Х, 35ХГФ, 40ХНР, 40ХНМ, 30ХГВТ | Трудно-свариваемая. Рекомендуется подогрев и последующая термообработка | |

45ХН | Сталь: 40ХН | Трудно-свариваемая. Рекомендуется подогрев и последующая термообработка | |

50ХН | Сталь: 40ХН, 60ХГ | Не применяется для сварных конструкций | |

20ХНР | Сталь: 20ХН | Ограниченно свариваемая. | |

12ХН2 | Сталь: 20хнр, 20ХГНР, 12ХН3А, 18ХГТ, 20ХГР | Ограниченно свариваемая. Требуетсяподогрев и последующая термообработка. | |

12ХН3А | Сталь: 12ХН2, 20ХН3А, 25ХГТ, 12Х2НА, 20ХНР | Ограниченно свариваемая. Требуетсяподогрев и последующая термообработка. | |

20ХН3А | Сталь: 20ХГНР, 20ХНГ, 38ХА, 20ХГР | Ограниченно свариваемая. Требуетсяподогрев и последующая термообработка. | |

12Х2Н4А | Сталь: 20ХГНР, 12ХН2, 20ХГР, 12ХН3А, 20Х2Н4А | Ограниченно свариваемая. Требуетсяподогрев и последующая термообработка. | |

20Х2Н4А | Сталь: 20ХГНР, 20ХГНТР | Ограниченно свариваемая. | |

30ХН3А | Сталь: 30Х2ГН2, 34ХН2М | Ограниченно свариваемая. Требуетсяподогрев и последующая термообработка. | |

20ХГСА | Сталь: 30ХГСА | Сваривается без ограничений | |

25ХГСА | Сталь: 20ХГСА | Сваривается без ограничений | |

30ХГС, | Сталь: 40ХФА, 35ХМ, 40ХН, 35ХГСА | Ограниченно свариваемая. Требуетсяподогрев и последующая термообработка. | |

38Х2Н2МА |

| Не применяется для сварных работ | |

40ХН2МА | Сталь: 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА | Трудно-свариваемая. | |

40Х2Н2МА | Сталь: 38Х2Н2МА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

38ХН3МА | Сталь: 38ХН3ВА | Не применяется для сварных конструкций | |

18Х2Н4МА | Сталь: 20Х2Н4А | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

30ХГСА | Сталь: 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

35ХГСА | Сталь: 30ХГС, 30ХГСА, 30ХГТ, 35ХМ | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

30ХГСН2А |

| Трудно-свариваемая. | |

38ХГН | Сталь: 38ХГНМ | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

20ХГНР | Сталь: 20ХН3А | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

20ХН2М | Сталь: 20ХГР, 15ХР, 20ХНР, 20ХГНР | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

30ХН2МФА | Сталь: 30ХН2ВФА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

36Х2Н2МФА |

| Трудно-свариваемая. | |

38ХН3МФА |

| Не применяется для сварных конструкций | |

45ХН2МФА |

| Трудно-свариваемая. | |

20ХН4ФА | Сталь: 18Х2Н4МА | Не применяется для сварных конструкций | |

38Х2МЮА | Сталь: 38Х2ЮА, 38ХВФЮ, 38Х2Ю, 20Х3МВФ | Не применяется для сварных конструкций | |

5520-79 | 16К |

| Сваривается без ограничений |

20К |

| Сваривается без ограничений | |

22К |

| Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

5632-72 | 40Х9С2 |

| Не применяется для сварных конструкций |

40Х10С2М |

| Трудно-свариваемая. | |

08Х13 | Сталь: 12Х13, 12Х18Н9Т | Ограниченно свариваемая. Подогрев и термообработка применяются в зависимости от метода сварки, вида и назначения конструкций | |

30Х13 |

| Не применяется для сварных конструкций | |

10Х14АГ16 | Сталь: 12Х18Н9, 08Х18Н10, 12Х18Н9Т, 12Х18Н10Т | Сваривается без ограничений | |

12Х17 | Сталь: 12Х18Н9Т | Не рекомендуется для сварных конструкций. Трудно-свариваемая | |

08Х17Т, | Сталь: 12Х17, 08Х18Т1, 08Х17Т | Ограниченно свариваемая | |

95Х18 |

| Не применяется для сварных конструкций | |

15Х25Т | Сталь: 12Х18Н10Т | Трудно-свариваемая. | |

15Х28 | Сталь: 15Х25Т, 20Х23Н18 | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

20Х23Н13 |

| Ограниченно свариваемая | |

20Х23Н18 | Сталь: 10Х25Т, 20Х23Н13 | Ограниченно свариваемая | |

10Х23Н10 |

| Ограниченно свариваемая | |

20Х25Н20С |

| Ограниченно свариваемая | |

15Х12ВНМФ |

| Трудно-свариваемая | |

20Х12ВНМФ | Сталь: 15Х12ВНМФ, 18Х11МНФБ | Трудно-свариваемая | |

37Х12Н8Г2МФБ |

| Ограниченно свариваемая | |

13Х11Н2В2МФ |

| Ограниченно свариваемая | |

45Х14Н14В2М |

| Трудно-свариваемая | |

40Х15Н7Г7Ф2МС |

| Трудно-свариваемая | |

08Х17Н13М21 | Сталь: 10Х17Н13М21 | Хорошо свариваемая | |

10Х17Н3М2Т |

| Хорошо свариваемая | |

31Х19Н9МВБТ |

| Трудно-свариваемая | |

10Х14Г14Н4Т | Сталь: 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сваривается удовлетворительно | |

14Х17Н2 | Сталь: 20Х17Н2 | Хорошо свариваемая | |

12Х18Н9 17Х18Н9 | Сталь: 20Х13Н4Г9, 10Х14Г14Н4Т, | Сваривается без ограничений | |

08Х18Н10 12Х18Н10Т | Сталь: 12Х18Н10Т, Сталь: 15Х25Т, 08Х18Г8Н2Т, 10Х14Г14Н4Т, 08Х17Т | Сваривается без ограничений | |

12Х18Н12Т | Сталь: 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т | Ограниченно сваривается | |

08Х18Г8Н2Т | Сталь: 12Х18Н9 | Сваривается без ограничений | |

20Х20Н14С2 |

| Сваривается без ограничений | |

12Х25Н16Г7АР |

| Сваривается без ограничений | |

08Х22Н6Т | Сталь: 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сваривается без ограничений | |

06ХН28МДТ | Сплав: 03ХН28МДТ | Сваривается без ограничений | |

ХН35ВТ |

| Трудно-свариваемая | |

ХН35ВТЮ |

| Трудно-свариваемая | |

ХН70Ю |

| Ограниченно сваривается | |

ХН70ВМЮТ |

| Трудно-свариваемая | |

ХН70ВМТЮФ |

| Трудно-свариваемая | |

ХН77ТЮР |

| Трудно-свариваемая | |

ХН78Т | Сплав: ХН38Т, Сталь: 12Х25Н16Г7АР, 20Х23Н18 | Трудно-свариваемая | |

ХН80ТБЮ |

| Трудно-свариваемая | |

5781-82 | 20ХГ2Ц |

| Сваривается без ограничений |

35ГС | Сталь: Ст5сп, Ст6, Ст5пс | Сваривается без ограничений | |

5950-73 | ХВ4Ф |

| Не применяется для сварных конструкций |

9Х1 | Сталь: 9х2 | Не применяется для сварных конструкций | |

9ХС | Сталь: ХВГ | Не применяется для сварных конструкций | |

ХВГ | Сталь: 9ХС, 9ХВГ, ШХ15СГ | Не применяется для сварных конструкций | |

9ХВГ | Сталь: ХВГ | Не применяется для сварных конструкций | |

Х6ВФ | Сталь: Х12Ф1, Х12М, 9Х5Ф | Не применяется для сварных конструкций | |

Х12, Х12ВМФ | Сталь: Х12МФ | Не применяется для сварных конструкций | |

Х12МФ Х12Ф1 | Сталь: Х6ВФ, Х12Ф1, Х12ВМФ | Не применяется для сварных конструкций | |

7ХГ2ВМФ |

| Не применяется для сварных конструкций | |

7Х3 | Сталь: 8Х3 | Не применяется для сварных конструкций | |

5ХНМ | Сталь: 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС | Не применяется для сварных конструкций | |

5ХГМ | Сталь: 5ХНМ, 5ХНВ, 6ХВС, 5ХНС, 5ХНСВ | Не применяется для сварных конструкций | |

4ЗМФС |

| Не применяется для сварных конструкций | |

4Х5МФС |

| Не применяется для сварных конструкций | |

4ХМФ1С |

| Не применяется для сварных конструкций | |

3Х3МХФ |

| Не применяется для сварных конструкций | |

6ХС |

| Не применяется для сварных конструкций | |

4ХВ2С | Сталь: 4Х5В2ФС, 4Х3В2М2 | Не применяется для сварных конструкций | |

5ХВ2СФ | Сталь: 6ХВ2С | Не применяется для сварных конструкций | |

6ХВГ |

| Не применяется для сварных конструкций | |

9045-80 | 08Ю |

| Сваривается без ограничений |

14959-79 | 65 | Сталь: 60, 70 | Не применяется для сварных конструкций |

75 | Сталь: 70, 80, 85 | Не применяется для сварных конструкций | |

85 | Сталь: 70, 75, 80 | Не применяется для сварных конструкций | |

60Г | Сталь: 65Г | Не применяется для сварных конструкций | |

65Г | Сталь: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2 | Не применяется для сварных конструкций | |

55С2 | Сталь: 50С2, 60С2, 35Х2АФ | Не применяется для сварных конструкций | |

60С2 | Сталь: 55С2, 50ХФА, | Не применяется для сварных конструкций | |

70С3А |

| Не применяется для сварных конструкций | |

55ХГР |

| Не применяется для сварных конструкций | |

50ХФА | Сталь: 60С2А, 50ХГФА, 9ХС | Не применяется для сварных конструкций | |

60С2ХА | Сталь: 60С2ХФА, 60С2Н2А | Не применяется для сварных конструкций | |

60С2ХФА | Сталь: 60С2А, 60С2ХА, 9ХС, 60С2ВА | Не применяется для сварных конструкций | |

65С2ВА | Сталь: 60С2А, 60С2ХА | Не применяется для сварных конструкций | |

60С2Н2А | Сталь: 60С2А, 60С2ХА | Не применяется для сварных конструкций | |

19265-73 | Р18 |

| При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая |

Р6М5К5 |

| При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | |

Р9М4К8 |

| При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | |

19281-89 | 09Г2 | Сталь: 09Г2С, 10Г2 | Сваривается без ограничений |

14Г2 | Сталь: 15ХСНД | Ограниченно свариваемая | |

12ГС | Сталь: 15ГС | Сваривается без ограничений | |

16ГС | Сталь: 17ГС | Сваривается без ограничений | |

17ГС | Сталь: 16ГС | Сваривается без ограничений | |

17Г1С | Сталь: 17ГС | Сваривается без ограничений | |

09Г2С | Сталь: 10Г2С, 09Г2 | Сваривается без ограничений | |

10Г2С1 | Сталь: 10Г2С1Д | Сваривается без ограничений | |

10Г2БД | Сталь: 10Г2Б | Сваривается без ограничений | |

15Г2СФД |

| Сваривается без ограничений | |

14Г2АФ | Сталь: 16Г2АФ | Сваривается без ограничений | |

16Г2АФ | Сталь: 14Г2АФ | Сваривается без ограничений | |

18Г2ФАпс | Сталь: 15Г2ФАДпс, 16Г2АФ, 10ХСНД, 15ХСНД | Сваривается без ограничений | |

14ХГС | Сталь: 15ХСНД, 16ГС | Сваривается без ограничений | |

15Г2АФДпс | Сталь: 16Г2АФ, 18Г2АФпс, 10ХСНД | Сваривается без ограничений | |

10ХСНД | Сталь: 16Г2АФ | Сваривается без ограничений | |

10ХНДП |

| Сваривается без ограничений | |

15ХСНД | Сталь: 16Г2АФ, 14ХГС, 16ГС | Сваривается без ограничений | |

20072-72 | 12МХ |

| Сваривается без ограничений. |

12Х1МФ |

| Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка | |

25Х1МФ |

| Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка | |

20Х3МВФ |

| Сваривается без ограничений. Рекомендуется подогрев и последующая термическая | |

15Х5М |

| Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка |

#НАЗВАНИЕ# || КОБЕЛКО – КОБЕ СТАЛЬ, ООО. –

Далее

1. Введение

Помимо C сталь содержит Si, Mn, P и S. Эти пять химических элементов называются пятью химическими элементами стали. Сталь, которая содержит 0,3% или менее C, называется сталью с низким содержанием углерода или мягкой сталью. Сталь с 0,6% или более С называется сталью с высоким содержанием углерода. Например, к этому классу относится углеродистая инструментальная сталь. Сталь с содержанием С 0,3~0,6% называется среднеуглеродистой. Сталь конструкции машины относится к этому классу. Специальная сталь – это такая марка, которая содержит, помимо 5 элементов, более высокое содержание Mn по сравнению с углеродистой сталью, либо для ее использования по назначению добавляются также такие легирующие элементы, как Ni, Cr, Mo.

Сталь, которая содержит 0,3% или менее C, называется сталью с низким содержанием углерода или мягкой сталью. Сталь с 0,6% или более С называется сталью с высоким содержанием углерода. Например, к этому классу относится углеродистая инструментальная сталь. Сталь с содержанием С 0,3~0,6% называется среднеуглеродистой. Сталь конструкции машины относится к этому классу. Специальная сталь – это такая марка, которая содержит, помимо 5 элементов, более высокое содержание Mn по сравнению с углеродистой сталью, либо для ее использования по назначению добавляются также такие легирующие элементы, как Ni, Cr, Mo.

Стандарт JIS классифицирует материалы из железа и стали, как показано в таблице 1, в которой сталь подразделяется на обычную сталь, специальную сталь и стальное литье. Специальная сталь далее подразделяется на высокопрочную сталь, инструментальную сталь и сталь специального назначения. Типичные марки стали из среднеуглеродистой стали и специальной стали показаны в таблицах 2~3. Эти таблицы включают марки стали AISI/SAE и спецификации ASTM, которые аналогичны маркам стали JIS.

| 1 класс. | 2 класс. | 3 класс. | Типовые марки JIS (ASTM/AISI/SAE) *1 |

|---|---|---|---|

| Железо и Сталь | Гладкая сталь | Сталь для конструкции или сосуда под давлением | JIS G3101: SS, JIS G3103: SB, JIS G3104: SV, JIS G3106: SM (ASTM A36, A204, A285, A31, A283, A529) |

| Специальные стали | Углеродистая/легированная сталь для конструкции | JIS G4051: S××C, JIS G4053: SCr, SMn, SMnC, SCM, SNC, SNCM, JIS G4202: SACM, JIS G3119: SBV, JIS G3120: SQV (AISI/SAE: 1010~1060, 5120 ~5140, 1522~1541, 4130~4147, 8615~8640, 4320~4340, ASTM A302, A387, A533, A734) | |

| Инструментальные стали | JIS G4401: SK, JIS G4404: SKS, SKD, SKT, JIS G4403: SKH (AISI/ASTM: W1-11~1-8, F2, L6, W2, D3~H 19, T1~M42) | ||

| Стали специального назначения | JIS G4303~4321: SUS, SUH, JIS G4805:

SUJ, JIS G4801: SUP, JIS G4804: SUM (AISI: 201~444, 309~446, 52100, 9260~4161, 1212~1144 и т.  д.) д.) | ||

| Сталь Отливки | Углеродистая/легированная сталь Отливки | JIS G5101: SC, JIS G5102: SCW (ASTM A27, A216) | |

| Отливки из углеродистой/легированной стали для конструкции | JIS G5111: SCC, SCMn, SCSiMn, SCMnCr,

SCMnM, SCCrM, SCMnCrM, SCNCrM (ASTM A148) | ||

| Стальные отливки специального назначения | JIS G5121 : SCS, JIS G5122 : SCH, JIS G5131 : SCMnH (ASTM A743, A744, A351, A297, A447, A608, A128) | ||

| Сталь Поковки | Углеродистая сталь Поковки | JIS G3201: SF (ASTM A105, A668) | |

| Поковки из углеродистой/легированной стали для конструкции | JIS G3203: SFVA, JIS G3202: SFVC, JIS G3204: SFVQ (ASTM A182, A336, A105, A181, A266, A508, A541) | ||

| Чугун отливки | Отливки из серого чугуна | JIS G5501: FC (-) | |

| Шаровидный графит Чугунное литье | JIS G5502: FCD (ASTM A536) | ||

| Ковкий чугун отливки | JIS G5705: FCMB, FCMW, FCMP (-) | ||

(Примечание) *1. Для ASTM для справки указан только номер спецификации; следовательно, конкретная марка стали, сравнимая с маркой JIS, должна быть изучена в соответствующей спецификации. Для ASTM для справки указан только номер спецификации; следовательно, конкретная марка стали, сравнимая с маркой JIS, должна быть изучена в соответствующей спецификации. | |||

2. Основные соображения по выбору сварочных материалов

Сначала описываются основные соображения по выбору сварочных материалов. Механизм образования трещин и его предотвращение будут описаны позже.

Во-первых, сварочные материалы с высоким содержанием легко диффундирующего водорода в металле шва (такие как электроды ильменитового типа и электроды известково-титанового типа) никогда не должны использоваться для сварки средне/высокоуглеродистых сталей и специальных сталей. Необходимо использовать сварочные материалы с низким содержанием водорода.

Во-вторых, необходимо учитывать прочность металла шва.

Средне/высокоуглеродистая сталь обычно характеризуется высокой прочностью, предел прочности при растяжении которой часто превышает 1000 МПа. При сварке такого высокопрочного стального материала существует два подхода к выбору сварочных материалов. Один из них заключается в том, чтобы придать большое значение прочности металла шва и выбрать такой сварочный материал, который дает металл шва, прочность которого аналогична прочности основного металла. Другой заключается в том, чтобы придавать большее значение трещиностойкости металла шва, чем его прочности.

Один из них заключается в том, чтобы придать большое значение прочности металла шва и выбрать такой сварочный материал, который дает металл шва, прочность которого аналогична прочности основного металла. Другой заключается в том, чтобы придавать большее значение трещиностойкости металла шва, чем его прочности.

Вообще говоря, при прочих равных условиях трещиностойкость сварного соединения повышается по мере снижения прочности металла шва. Другими словами, существует более высокий риск возникновения трещин, так как прочность металла шва выше.

Поэтому при выборе сварочных материалов необходимо тщательно проверить, должна ли прочность металла сварного шва быть сравнима с прочностью основного металла. Следует отметить, что по возможности следует выбирать сварочные материалы с более низкой прочностью, чтобы снизить риск возникновения трещин.

В следующей таблице рекомендуемых сварочных материалов приведены два рекомендуемых случая: один случай, когда требуется только соединение, а другой случай, когда металл сварного шва должен иметь такую же прочность, как и основной металл.

Несмотря на то, что таблица рекомендуемых сварочных материалов не относится к этому, существует случай, когда сварочные материалы из аустенитной нержавеющей стали типа 309 рекомендуются для сварки средне/высокоуглеродистых сталей.

Эта рекомендация исходит из того факта, что основной причиной трещин в сварном соединении средне/высокоуглеродистой стали является упрочнение ЗТВ и диффузионный водород в металле сварного шва.

Конечно, ЗТВ сварного шва можно упрочнить, даже если используются сварочные материалы из аустенитной нержавеющей стали. Но считается, что отсутствие диффузионного водорода в металле шва способствует трещиностойкости наряду со стабильной структурой металла шва.

Следовательно, там, где невозможно применить предварительный нагрев или нет проблемы термической усталости из-за разницы коэффициентов теплового расширения, можно использовать сварочные материалы из аустенитной нержавеющей стали.

3.Соображения о соединениях разнородных металлов4. Сварные детали

Сварные детали

Наверх страницы

Сварка разнородных сплавов 20

Главная » Технический

1. Общее введение сплав. Обладает полезной коррозионной стойкостью в окислительных и средних восстановительных средах. Сплав также демонстрирует полезную стойкость к коррозии под напряжением и точечной коррозии. Сплав 20 является идеальным материалом для трубопроводов для процесса алкилирования на нефтеперерабатывающих заводах. В этой статье представлены

разнородный процесс сварки бесшовных труб ASTM B729 UNS N08020 (сплав 20) на установке алкилирования SINOPEC в Селангоре, Малайзия.Приварка бесшовной трубы из сплава 20 к бесшовной трубе из нержавеющей стали 316.

2. Анализ сварки

Проблемы при сварке бесшовных труб из сплава 20 включают:

- Высокая термочувствительность сплава 20, которая может привести к пористости во время сварки.

- Склонность к образованию горячих трещин при сварке, а также к межкристаллитной коррозии в зоне сварки.

- Из-за высокого содержания никеля в сплаве 20 и его низкой текучести в расплавленном состоянии может произойти неполное сплавление.

- Образование обезуглероженной зоны перлита и науглероженной зоны аустенита может привести к концентрации напряжений.

- Остаточные напряжения могут возникать из-за различного коэффициента линейного теплового расширения между перлитом и аустенитом металла сварного шва.

3. Фактический химический состав и механические свойства

Спецификация материалов: ASTM B729Трубы бесшовные сплав 20 (UNS N08020), 8″ СЧ50, скошенные концы, длина = 6 метров, отожженные, 15 шт. Его фактический химический состав и механические свойства перечислены в двух таблицах ниже.

| Элемент | Содержание, % |

|---|---|

| С | 0,05 |

| Мн | 0,80 |

| Si | 0,20 |

| С | 0,003 |

| Р | 0,020 |

| Ni | 33. 10 10 |

| Кр | 19,70 |

| Медь | 3,20 |

| Пн | 2.30 |

| Nb+Ta | 0,43 |

| Fe | Баланс |

*Все значения основаны на фактическом анализе продукта. Число P сплава 20 равно 45 в соответствии с разделом IX ASME BPVC.

| Прочность на растяжение, МПа | Предел текучести, МПа | Относительное удлинение, % |

|---|---|---|

| 595 | 273 | 37 |

*Номер плавки всех бесшовных труб из сплава 20: G8656H.

4. Методы сварки, металлы наполнителя, параметры сварки для сплава 20

| Метод сварки | Полярность | Наполнитель Metal | Current | Voltage | Welding Velcity Velcity Velcity Velcity Velcity Velcity Velcity Velcity Velcity | . |

| Классификация | Размер, мм | А | В | см/мин | ||

| GTAW/TIG | DCEP | ERNiCrMo-3 | Φ2.5 | 110~160 | 10~16 | 909090 2~9|

| SMAW | DCEN | ENiCrMo-3 | Φ3.2 | 80~120 | 19~25 | 5~298 9000 |

* В качестве присадочного металла для сварки разнородных сплавов Сплава 20 выбраны сварочные электроды ERNiCrMo-3 или ENiCrMo-3 соответственно.

*Корневой шов сваривается методом GTAW/TIG; присадочные и защитные проходы должны быть сварены методом SMAW.

* Подвод тепла при каждом проходе должен быть < 20 кДж/см, чтобы предотвратить термическое растрескивание сплава 20. Межпроходная температура должна быть < 100°C.

5. Chemical Composition and Mechanical Properties of Filler Metal

| Material | C | Mn | Fe | S | Si | Cu | Ni | Cr | Al | Co | Mo | P | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ERNiCrMo-3 | 0. 030 030 | 0.31 | 3.10 | 0.010 | 0.41 | 0.030 | 61.80 | 22.20 | 0.12 | – | 8.78 | 0.010 | |||||||

| ENICRMO-3 | 0,018 | 0,48 | 5,23 | 0,010 | 0,33 | 0,042 | 60,50 | 0,33 | 0,042 | 60,50 | 0,042 | 60,50 | 0029 | 21,30 | – | 0,052 | 8,54 | 0,006 |

* Присадочные металлы для сварки сплава 20 должны выбираться в соответствии с AWS A5.14 (GTAW) или AWS A5.11 (SMAW) соответственно.

* Обозначение UNS AWS A5.14 ERNiCrMo-3 — N06625; обозначение UNS для AWS A5.11 ENiCrMo-3 — W86112.

*Все табличные значения фактически измерены.

| Классификация | Прочность на растяжение, МПа | Предел текучести, МПа | Относительное удлинение, % |

|---|---|---|---|

| ЭРНиХрМо-3 | 768 | 380 | 43,7 |

| ENiCrMo-3 | 793 | 441 | 35,8 |

*Все значения механических свойств фактически измерены.

6. Важное замечание по сварке разнородных материалов из сплава 20

Перед сваркой разнородных материалов скошенные концы бесшовных труб из сплава 20 и бесшовных труб из нержавеющей стали 316 должны быть тщательно очищены. Как правило, предварительный нагрев не требуется. Однако, когда температура основного металла ниже 15°C, необходимо проводить индукционный нагрев, чтобы избежать конденсации воздуха. Во время сварки не должно быть заметных колебательных движений.

Категория и теги:

Связанные предметы

»AWS 5.14 ERNICRMO-4 для GTAW Hastelloy C-276

». ) Пластина по коду ASME

» Пластины/листы Hastelloy C-276 (UNS N10276) для системы FGD

» Трубка ASTM A789 UNS S31803

» Предел прочности на растяжение и предел текучести ASTM A182 F51 при повышенных температурах

Рекомендации по сварке сталей T-1

T-1 или ASTM A514 — это высокопрочная сталь, которая подвергается закалке и отпуску для обеспечения предела текучести более 100 000 фунтов на квадратный дюйм (более 690 МПа). Название «T-1» является товарным знаком Arcelor Mittal, а не ASTM, AISI или частью стандартной системы нумерации другой организации. ASTM A514 в основном используется в качестве конструкционной стали, а также используется для сосудов под давлением, обозначенных как ASTM A517. Справочник по процедурам дуговой сварки группирует A514 и A517 в одной категории (категория D) и рекомендует одни и те же процессы и процедуры.

Название «T-1» является товарным знаком Arcelor Mittal, а не ASTM, AISI или частью стандартной системы нумерации другой организации. ASTM A514 в основном используется в качестве конструкционной стали, а также используется для сосудов под давлением, обозначенных как ASTM A517. Справочник по процедурам дуговой сварки группирует A514 и A517 в одной категории (категория D) и рекомендует одни и те же процессы и процедуры.

Стали T-1 (ASTM A514) обладают хорошей свариваемостью, но необходимо соблюдать осторожность при выборе правильного процесса и процедуры сварки.

Сварка закаленных и отпущенных сталей, таких как T-1 (ASTM A514), может быть сложной задачей из-за их высокой прочности и прокаливаемости. Если не соблюдать надлежащие процедуры, вы можете получить высокую твердость в зоне термического влияния (ЗТВ). Это может привести к преждевременному или даже немедленному выходу из строя. Стали

T1 (ASTM A514) обладают хорошей свариваемостью при соблюдении надлежащих процедур. Четыре ключевых элемента успешной сварки стали T1:

Четыре ключевых элемента успешной сварки стали T1:

- Выбор правильного электрода или комбинации электродного флюса.

- Адекватная процедура сварки

- Использование рекомендуемых методов изготовления

- Соблюдение осторожности при применении термической обработки после сварки

- Электрод и/или комбинация электрод/флюс

Когда необходимо согласовать прочность с основным металлом T1, необходимы электроды с Mn-Ni-Cr-Mo, которые могут обеспечить такую же или аналогичную прочность и ударную вязкость. Это потребует, чтобы металл сварного шва имел минимальную прочность на растяжение 100 000 фунтов на квадратный дюйм и ударную вязкость по Шарпи с V-образным надрезом не менее 20 футо-фунтов при -40ºF.

Для дуговой сварки под флюсом потребуется использование присадочных металлов, имеющих классификацию AWS F11A6-ECM2-M2-H8. Примером такой комбинации проволоки и флюса является 880/LAC-M2 от Lincoln Electric. Другие производители также имеют проволоки и флюсы, соответствующие требованиям этой классификации.

Другие производители также имеют проволоки и флюсы, соответствующие требованиям этой классификации.

Рекомендуемая сплошная проволока (GMAW) для этого типа материала — проволока двойного класса ER100S-G/ER110S-G, которая способна выполнять сварные швы с пределом прочности на растяжение 100 000 фунтов на квадратный дюйм.

Другие комбинации проволоки/флюса и проволоки MIG, которые обеспечивают более низкие уровни прочности и ударной вязкости, чем основной металл, могут использоваться в зависимости от расчетного напряжения и области применения .

Использование несоответствующих присадочных металлов разрешено и в большинстве случаев рекомендуется, но, как указано выше, это является проектным соображением, которое должно быть одобрено ответственным инженерным отделом. Обратите внимание, что если вы используете электрод с минимальной прочностью на растяжение 70 000 фунтов на квадратный дюйм, такой как ER70S-6, разжижение от проплавления даст гораздо лучший результат, чем сварка с прочностью на растяжение 70 000 фунтов на квадратный дюйм.

Сварка сталей T-1 также может выполняться другими способами, такими как SMAW, FCAW и GTAW. Обратите внимание на требования к конструкции и используйте правильную классификацию присадочного металла. Всегда используйте присадочные металлы, которые могут обеспечить низкий уровень отложений водорода.

- Адекватная процедура сварки

Производитель стали обычно рекомендует соответствующий предварительный подогрев. В зависимости от класса это может варьироваться в пределах 25-50 ºF. В зависимости от толщины листа типичные температуры предварительного нагрева будут следующими:

До ½” 50–100F

От ½ до 1” 50–150F

От 1 до 2” 150–200F

Более 2” 200–250F

Обратите внимание, что может потребоваться более сильный предварительный нагрев соединений. Кроме того, предварительный нагрев НЕ должен превышать 400F для толщины до 1-1/2” или 450F для толщины более 1-1/2”. Поскольку это сталь Q&T, мы также должны соблюдать максимальные температуры предварительного нагрева и между проходами, а не только минимальные.

При предварительном нагреве важно, чтобы температура измерялась на расстоянии 3 дюймов от стыка во всех направлениях (по всему стыку). Если бы толщина пластины превышала 3 дюйма, то расстояние от стыка, на котором снимаются показания температуры, было бы таким же или более толщины пластины.

Процедура сварки (ампер, вольт, скорость перемещения и т. д.) должна быть такой, чтобы обеспечить сплавление боковой стенки и корня. Глубина проплавления становится важной переменной при использовании подходящих присадочных металлов, поскольку степень разбавления определяет прочность сварного шва. Чем выше погонная энергия от сварки, тем медленнее скорость охлаждения (это то, что нам нужно). Однако при сварке разной толщины необходимо соблюдать осторожность. Если мы свариваем T1 толщиной 2” с T1 толщиной ¾” и предварительно нагреваем до 300F, тепловложение, производимое сваркой, не имеет значения для более толстой секции. Однако для сечения толщиной 3/4 дюйма тепловложение не должно превышать 82 кДж/дюйм. Существуют опубликованные таблицы производителей сталей A514, в которых указаны эти пределы.

Существуют опубликованные таблицы производителей сталей A514, в которых указаны эти пределы.

ASTM A514 часто используется для конструкционных применений, но не является предварительно квалифицированным основным металлом. Это означает, что если вы собираетесь с ним работать, вам необходимо квалифицировать свою сварочную процедуру путем тестирования. Рекомендации о том, как это сделать в соответствии с Кодексом сварки конструкций AWS D1.1 (сталь), можно найти в нашей публикации «Квалификация процедур сварки, сварщиков и операторов сварки». Этот ресурс содержит необходимые шаги для правильной квалификации вашей процедуры.

3. Используйте рекомендуемые методы изготовления

Опасность водородного растрескивания высока, когда мы свариваем толстые профили из низколегированной стали. Большая толщина обеспечивает высокий уровень удержания. В сочетании с восприимчивой микроструктурой и пороговым уровнем может произойти водородный холодный крекинг. Чтобы узнать больше о водородном растрескивании, см. «Факторы, влияющие на водородное растрескивание» и «Предотвращение водородного растрескивания». Хорошей новостью является то, что водородное растрескивание не произойдет, если не будут присутствовать все три фактора. Мы ничего не можем поделать с присущим ей ограничением толщины основного материала. Мы мало что можем сделать с микроструктурой материала. Но мы можем влиять на уровень водорода.

Чтобы узнать больше о водородном растрескивании, см. «Факторы, влияющие на водородное растрескивание» и «Предотвращение водородного растрескивания». Хорошей новостью является то, что водородное растрескивание не произойдет, если не будут присутствовать все три фактора. Мы ничего не можем поделать с присущим ей ограничением толщины основного материала. Мы мало что можем сделать с микроструктурой материала. Но мы можем влиять на уровень водорода.

Обычными источниками водорода являются:

- Влага в электроде, флюс, защитный газ или окружающая среда

- Разложение электродных покрытий целлюлозного типа

- Загрязнения, содержащие водород (например, жир, масло, смазочно-охлаждающие жидкости, вода и т. д.) на поверхности свариваемого материала

Упомянутые выше электроды соответствуют требованиям по низкому содержанию водорода. Процесс со сплошной проволокой (GMAW) является лучшим, так как возможность сильного отложения водорода на основе одной проволоки практически отсутствует. При использовании SAW мы должны уделять особое внимание флюсу, так как он очень чувствителен к влаге. Важно правильное хранение и обращение. Пластина должна быть без загрязнений. Необходимо использовать правильный предварительный нагрев, так как это помогает удалить поверхностную влагу. Медленное охлаждение также позволяет водороду диффундировать из сварных швов.

При использовании SAW мы должны уделять особое внимание флюсу, так как он очень чувствителен к влаге. Важно правильное хранение и обращение. Пластина должна быть без загрязнений. Необходимо использовать правильный предварительный нагрев, так как это помогает удалить поверхностную влагу. Медленное охлаждение также позволяет водороду диффундировать из сварных швов.

- Соблюдайте осторожность при/при проведении термообработки после сварки

PWHT следует проводить только в том случае, если изменения в основном металле и микроструктуре ЗТВ принесут пользу. PWHT обычно включает температуру выше 700F для этой стали. Медленное охлаждение не считается PWHT и необходимо. Медленное охлаждение может быть достигнуто за счет использования тепловых одеял. Однако скорость охлаждения, достигаемая при надлежащем предварительном нагреве, достаточна, если сварка выполняется в помещении в контролируемой среде.

Consulting AWS D1. 1 Structural Welding Code — Steel, мы находим ту же информацию. Если вам нужна аттестованная спецификация процедуры сварки (WPS), вы обнаружите, что она должна быть аттестована путем испытаний.

1 Structural Welding Code — Steel, мы находим ту же информацию. Если вам нужна аттестованная спецификация процедуры сварки (WPS), вы обнаружите, что она должна быть аттестована путем испытаний.

A514 не является предварительно аттестованным основным металлом для использования с предварительно аттестованными процедурами сварки. Тем не менее, D1.1 признает эту сталь как сталь, предназначенную для использования в конструкционных элементах в Разделе 4 — Квалификация.

В соответствии с таблицей 4.9, ASTM A514, для электродов толщиной 2-1/2 дюйма или менее рекомендуется классификация электродов для сварки под флюсом F11XX-EXX-XX. На основании этого требования будет применяться вышеизложенная рекомендация.

Кроме того, в таблице 4.9 приведены минимальные температуры предварительного нагрева и межпроходной температуры .

До ¾ дюйма 50˚F

От ¾ до 1-1/2 дюйма 125˚F 225°F

В сносках таблицы 4.9 указано, что «Для ASTM A514 максимальная температура предварительного нагрева и межпроходная температура не должны превышать 400°F для толщин до 1-1/2 дюйма включительно и 450°F для большей толщины.

, работающих в средах без сернистых соединений при температурах до 1000°С, а также для двухслойных сталей со стороны легированного слоя без требований по стойкости к межкристаллитной коррозии. Швы склонны к охрупчиванию при 600-800°С. Короткая дуга. Термическая подготовка кромок не допускается

, работающих в средах без сернистых соединений при температурах до 1000°С, а также для двухслойных сталей со стороны легированного слоя без требований по стойкости к межкристаллитной коррозии. Швы склонны к охрупчиванию при 600-800°С. Короткая дуга. Термическая подготовка кромок не допускается , работающих при температурах до 1100°С в окислительных и науглероживающих средах, а также для стали 15Х18Н12С4ТЮ, работающей в агрессивных средах без высоких требований по стойкости к межкристаллитной коррозии

, работающих при температурах до 1100°С в окислительных и науглероживающих средах, а также для стали 15Х18Н12С4ТЮ, работающей в агрессивных средах без высоких требований по стойкости к межкристаллитной коррозии

п.

п.

Для толщины более 36 мм

рекомендуется подогрев и последующая термообработка

Для толщины более 36 мм

рекомендуется подогрев и последующая термообработка Рекомендуется подогрев и

последующая термообработка

Рекомендуется подогрев и

последующая термообработка Рекомендуется подогрев и

последующая термообработка

Рекомендуется подогрев и

последующая термообработка Требуется подогрев и последующая

термообработка.

Требуется подогрев и последующая

термообработка. Рекомендуется подогрев и

последующая термообработка

Рекомендуется подогрев и

последующая термообработка Рекомендуется подогрев и

последующая термообработка

Рекомендуется подогрев и

последующая термообработка Требуетсяподогрев и

последующая термообработка.

Требуетсяподогрев и

последующая термообработка. Требуетсяподогрев и

последующая термообработка.

Требуетсяподогрев и

последующая термообработка. Необходим подогрев и последующая

термообработка

Необходим подогрев и последующая

термообработка Необходим подогрев и последующая

термообработка

Необходим подогрев и последующая

термообработка Необходим подогрев и последующая

термообработка

Необходим подогрев и последующая

термообработка Необходим подогрев и последующая

термообработка

Необходим подогрев и последующая

термообработка Необходим подогрев и последующая

термообработка

Необходим подогрев и последующая

термообработка Рекомендуется подогрев и

последующая термическая обработка

Рекомендуется подогрев и

последующая термическая обработка