Свариваемость сталей таблица: Таблица свариваемости металла (по сталям)

alexxlab | 07.05.2023 | 0 | Разное

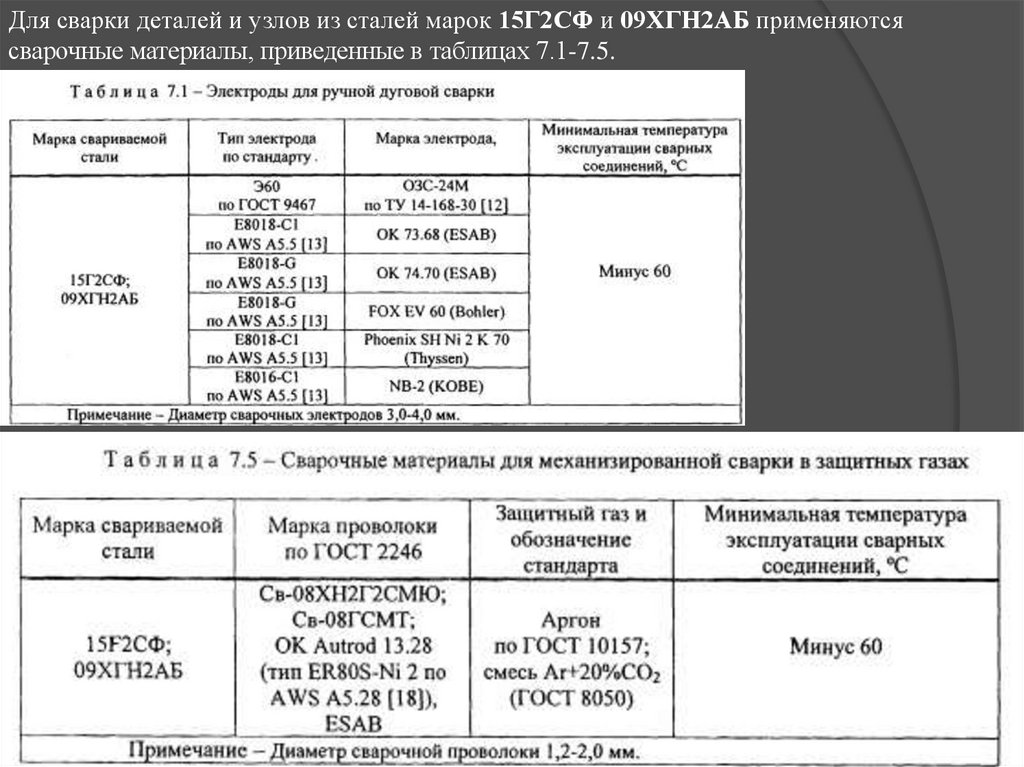

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

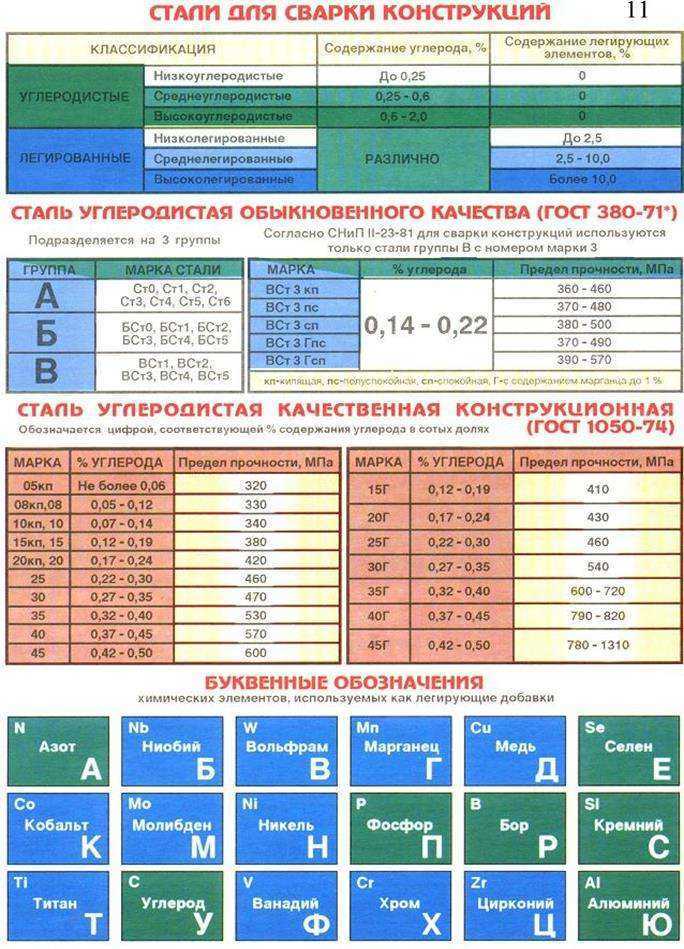

Конструкционная низколегированная сталь для сварных конструкций.

Главная / Конструкционная сталь / Конструкционные стали для сварных конструкций / Сталь 15ХСНД

- Конструкционная сталь

Характеристика стали марки 15ХСНД

15ХСНД – Конструкционная низколегированная хромокремненикелевая с медью сталь для сварных конструкций. Нашла своё применение для производства элементов сварных металлоконструкций и различных деталей, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 °С до +450 °С; проката, предназначенного для изготовления мостовых конструкций обычного и северного исполнения, обеспечивает класс прочности сортового, полосового и фасонного проката КП 325 при толщине до 32 мм., КП 345 при толщине до 10 мм. Сталь 15ХСНД обеспечивает класс прочности листового, широкополосного универсального проката и гнутых профилей КП 345 при толщине проката до 32 мм. без применения дополнительной упрочняющей обработки.

Температура ковки,oС: начала 1180, конца 840. Свариваемость материала: без ограничений. Способы варки: РДС, АДС под флюсом и газовой защитой, ЭШС Обрабатываемость резанием: в нормализированном и опущенном состоянии σв= 560МПа, Kv б.ст= 1,12, Kv тв.опл= 1,4.

Свариваемость материала: без ограничений. Способы варки: РДС, АДС под флюсом и газовой защитой, ЭШС Обрабатываемость резанием: в нормализированном и опущенном состоянии σв= 560МПа, Kv б.ст= 1,12, Kv тв.опл= 1,4.

Расшифровка стали марки 15ХСНД

Расшифровка стали 15ХСНД: обозначение этих марок сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 15 обозначают содержание его около 0,15 процента. Буквы после содержания углерода обозначают долю содержания элементов раскисления стали, в нашем случае Х – хром до 1%, С – кремний до 1%, Н – никель до 1%, Д – медь до 1%.

Поставка 15ХСНД

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 8239-89, ГОСТ 8240-97, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 9234-74, ГОСТ 11474-76, ГОСТ 2590-2006, ГОСТ 2591-2006, ОСТ 5. 9087-84 9087-84 |

| Классификация, номенклатура и общие нормы | В20 | ГОСТ 19281-89 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 20295-85, ГОСТ 24950-81 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 6713-91, ГОСТ 17066-94, ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 103-2006, ГОСТ 19282-73, ГОСТ 19903-90, TУ 14-1-4632-93, TУ 14-1-5120-2008 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 36-58-81 |

| Листы и полосы | В33 | TУ 14-1-5241-93, TУ 302.02.130-91, TУ 302.02.151-92, TУ 14-1-4431-88 |

| Сортовой и фасонный прокат | В32 | TУ 14-136-367-2008 |

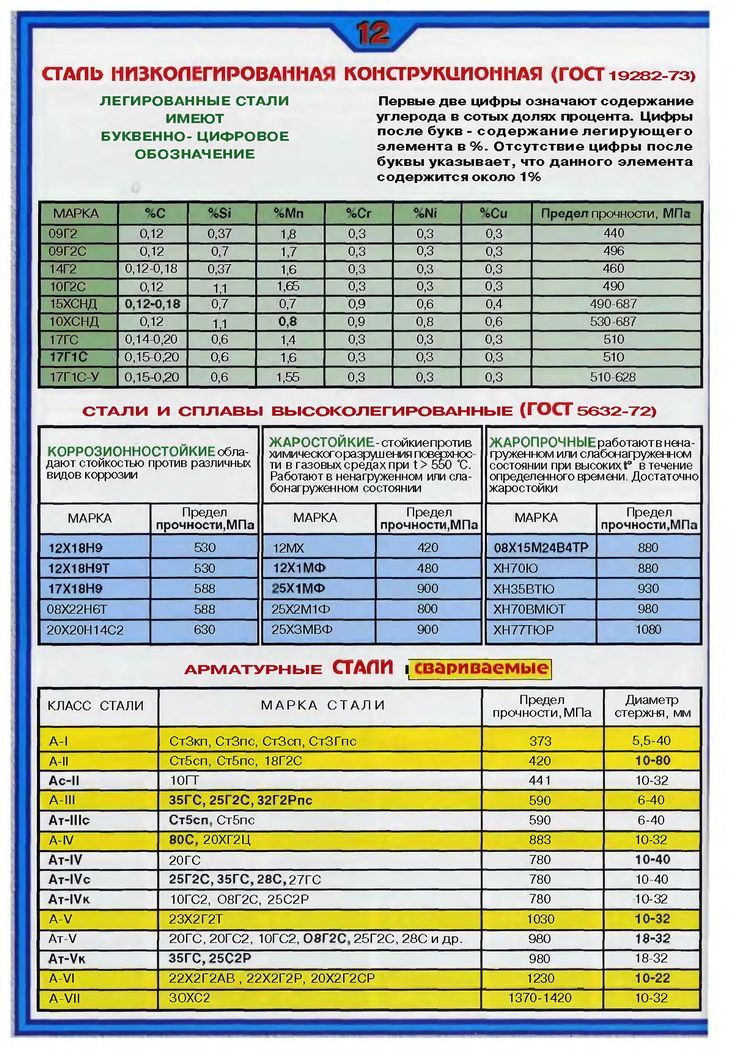

Химический состав стали 15ХСНД

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Cu | N | As | Al | V | Ti | Nb |

| ГОСТ 6713-91 | 0. 12-0.18 12-0.18 | до 0.035 | до 0.035 | 0.4-0.7 | 0.6-0.9 | 0.4-0.7 | 0.3-0.6 | 0.2-0.4 | до 0.008 | до 0.08 | – | – | – | – |

| ГОСТ 17066-94 | 0.12-0.18 | до 0.04 | до 0.035 | 0.4-0.7 | 0.6-0.9 | 0.4-0.7 | 0.3-0.6 | 0.2-0.4 | до 0.008 | до 0.08 | до 0.03 | до 0.1 | до 0.03 | до 0.02 |

| ГОСТ 19282-73 | 0.12-0.18 | до 0.04 | до 0.035 | 0.4-0.7 | 0.6-0.9 | 0.4-0.7 | 0.3-0.6 | 0.2-0.4 | до 0.008 | до 0.08 | до 0.05 | – | до 0.03 | – |

| TУ 14-1-5120-2008 | 0.1-0.15 | до 0.01 | до 0.015 | 0.6-0.9 | 0.3-0.6 | 0.4-0.7 | 0.2-0.5 | 0.2-0.4 | до 0.008 | до 0.08 | – | – | – | 0.03-0. 06 06 |

Стали, раскисленной Al, допускается Al < 0.02% В прокате для мостовых конструкций северного исполнения S < 0.03%, P < 0.025% В прокате категории 3: C < 0.18%

E = C + Mn/6 + Cr/5 + (Cu+Ni)/15

Допускается: Ti 0.005 – 0.035, Ca < 0.005

Сортовой прокат, категория 3: C < 0.18

По ГОСТ 17066-94 допускается массовая доля мышьяка до 0,015 %, при этом массовая доля фосфора должна быть не более 0,030 %. E = C + Mn/6 + Cr/5 + (Cu+Ni)/15 Допускается: Ti 0.005 – 0.035, Ca < 0.005 Сортовой прокат, категория 3: C < 0.18

По ГОСТ 19282-73 допускается модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов. В стали допускается наличие кобальта до 0,050 %.

По ГОСТ 19281-89 и ГОСТ 19282-73 допускается допускается добавка алюминия и титана из расчета получения массовой доли в прокате алюминия – не более 0,050 %, титана – не более 0,030 %.

По ГОСТ 6713-91 допускается содержание азота до 0,012 %. В стали, раскисленной алюминием, остаточное содержание кислоторастворимого алюминия должно быть не менее 0,020 %. Допускается применение других раскислителей. В прокате для мостовых конструкций северного исполнения массовая доля серы не должна превышать 0,030 %, фосфора – не более 0,025 %. Допускается изготовление стали электрошлакового переплава. Анализ проката на мышьяк и азот производится по требованию потребителя. В готовом прокате категории 3 масссовая доля углерода должна быть ≤ 0,18 %. По ТУ 14-1-5120-2008 химический состав приведен для стали высокого качества марки 15ХСНДА. Допускается массовая доля в готовом листовом прокате до 0,012 %. По согласованию с заказчиком допускается замена ниобия ванадием в количестве 0,08-0,12 %. В готовом прокате отклонения по химческому составу в соответствии с ГОСТ 6713. Листы поставляются с гарантией свариваемости. Углеродный эквивалент Сэ ≤ 0,45 %.

Температура критических точек 15ХСНД

| Критическая точка | Температура |

| Ac1 | 730 |

| Ac3(Acm) | 885 |

| Ar3(Arcm) | 803 |

| Ar1 | 650 |

Механические свойства стали 15ХСНД

| Вид поставки | Сечение, мм | Температура отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | y, % | HB, МПа | Термообработка |

| Лист горячекатаный в состоянии поставки | 2-3. 9 9 | – | – | ≥490 | – | ≥17 | – | – | – | |

| 5-9 | – | ≥350 | ≥500 | ≥21 | – | – | – | – | ||

| Сортовой и фасонный прокат из стали повышенной прочности в состоянии поставки по ГОСТ 19281-89 (указан класс прочности) | ≤32 | – | ≥325 | ≥450 | ≥21 | – | – | – | – | |

| ≤10 | – | ≥345 | ≥480 | ≥21 | – | – | – | – | ||

| Сортовой прокат | – | 200 | ≥1220 | ≥1450 | – | – | ≥10 | ≥56 | ≥425 | Закалка в воду с 900 °С + Отпуск |

| Листы | – | – | ≥370 | ≥620 | – | – | ≥20 | – | – | Нормализация |

| Сортовой прокат | – | 300 | ≥1160 | ≥1370 | – | – | ≥10 | ≥57 | ≥410 | Закалка в воду с 900 °С + Отпуск |

| Листы | – | – | ≥370 | ≥590 | – | – | ≥15 | – | – | Нормализация |

| Листовой прокат в состоянии поставки по ТУ 14-1-4632-93 (образцы поперечные) | 5-25 | – | 345-540 | 490-690 | ≥21 | – | – | – | – | |

| Сортовой прокат | – | 400 | ≥1080 | ≥1170 | – | – | ≥11 | ≥58 | ≥360 | Закалка в воду с 900 °С + Отпуск |

| Листы | – | – | ≥360 | ≥610 | – | – | ≥11 | – | – | Нормализация |

| Прокат толстолистовой и широкополосный универсальный в состоянии поставки по ГОСТ 19282-73, ТУ 14-1-5241-93 | 8-32 | – | ≥345 | ≥490 | ≥21 | – | – | – | – | Закалка + Отпуск (образцы поперечные) |

| Сортовой прокат | – | 500 | ≥840 | ≥930 | – | – | ≥15 | ≥62 | ≥275 | Закалка в воду с 900 °С + Отпуск |

| Листы | – | – | ≥375 | ≥590 | – | – | ≥14 | – | – | Нормализация |

| Сортовой и фасонный прокат в состоянии поставки | ≤10 | – | ≥345 | ≥490 | ≥21 | – | – | – | – | |

| Сортовой прокат | – | 600 | ≥640 | ≥740 | – | – | ≥20 | ≥68 | ≥220 | Закалка в воду с 900 °С + Отпуск |

| Листы | – | – | ≥300 | ≥365 | – | – | ≥17 | – | – | Нормализация |

| Сортовой и фасонный прокат в состоянии поставки | 10-32 | – | ≥325 | ≥470 | ≥21 | – | – | – | – | |

| 32-40 | – | – | ≥500 | ≥21 | – | – | – | – | ||

Толстолистовой, широкополосный (универсальный), фасонный, полосовой и сортовой прокат по ГОСТ 6713-91, ТУ 14-1-5120-2008 (ст. 15ХСНДА) для мостовых конструкций 15ХСНДА) для мостовых конструкций | 33-50 | – | 335-440 | 470-670 | ≥19 | – | – | – | – | для получения требуемых мехсвойств допускается нормализация или закалка с высоким отпуском для проката 1 категории, закалка с высоким отпуском – для проката 2 категории |

| 8-32 | – | 345-450 | 490-685 | ≥21 | – | – | – | – | ||

| Тонколистовой прокат из стали повышенной прочности в состоянии поставки ГОСТ 17066-94 | 0.5-3.9 | – | ≥345 | ≥490 | – | ≥19 | – | – | – | |

| 0.5-3.9 | – | ≥345 | ≥460 | – | ≥19 | – | – | – |

Механические свойства стали 15ХСНД при температуре 20

oС| Вид поставки | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Прокат | 40 | 500 | 21 |

Механические свойства стали 15ХСНД при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ10 (%) |

| Листы нормализированные | |||

| 20 | 370 | 620 | 20 |

| 200 | 370 | 590 | 15 |

| 300 | 360 | 610 | 11 |

| 400 | 375 | 590 | 14 |

| 500 | 300 | 365 | 17 |

Механические свойства стали 15ХСНД в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

| Закалка 900°С, вода | ||||||

| 200 | 1220 | 1450 | 10 | 56 | 78 | 425 |

| 300 | 1160 | 1370 | 10 | 57 | – | 410 |

| 400 | 1080 | 1170 | 11 | 58 | 78 | 360 |

| 500 | 840 | 930 | 15 | 62 | 118 | 275 |

| 600 | 640 | 740 | 20 | 68 | 176 | 220 |

Ударная вязкость стали 15ХСНД, ГОСТ 19281-73, ГОСТ 19283-73, (Дж/см

2)| Состояние поставки | Сечение, мм | Температура -40 °С | Температура -70 °С |

| Сортовой и фасонный прокат | KCV | KCV | |

| От 5 до 10 | 39 | 34 | |

От 10 до 20 вкл. | 29 | 29 | |

| Св. 20 до 32 вкл. | 29 | – | |

| Листы и полосы (образцы поперечные) | KCU | KCU | |

| От 5 до 10 | 39 | 29 | |

| От 10 до 32 вкл. | 29 | 29 |

Предел выносливости стали 15ХСНД

| σ-1, МПА | J-1, МПА | n | Состояние стали |

| 304 | 157 | – | В состоянии поставки образцы без надреза |

| 274-299 | – | 107 | σв=490-560 МПа |

Прокаливаемость стали 15ХСНД

| Термообработка | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле |

| Закалка 900°С | 36-48 | 30 | – |

| 24-35 | – | 30 |

Коррозионная стойкость стали 15ХСНД

| Среда | Глубина, мм/год |

| Морская вода | 0,0435-0,0573 |

| Грунт | до 0,0179 |

| Воздух | до 0,0608 |

Физические свойства стали 15ХСНД

| Температура | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| 0С | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 7830 |

Технологические свойства стали 15ХСНД

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна |

| Склонность к отпускной хрупкости: | малосклонна |

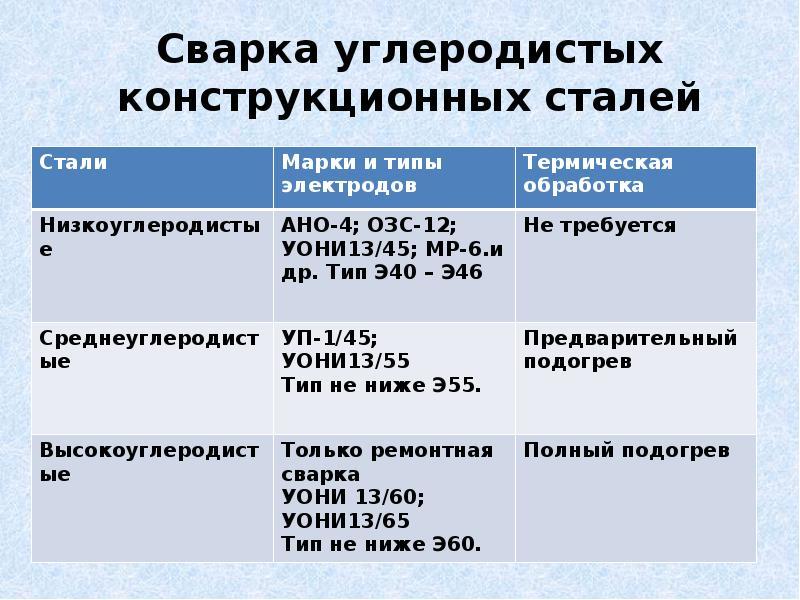

Свариваемость стали 15ХСНД

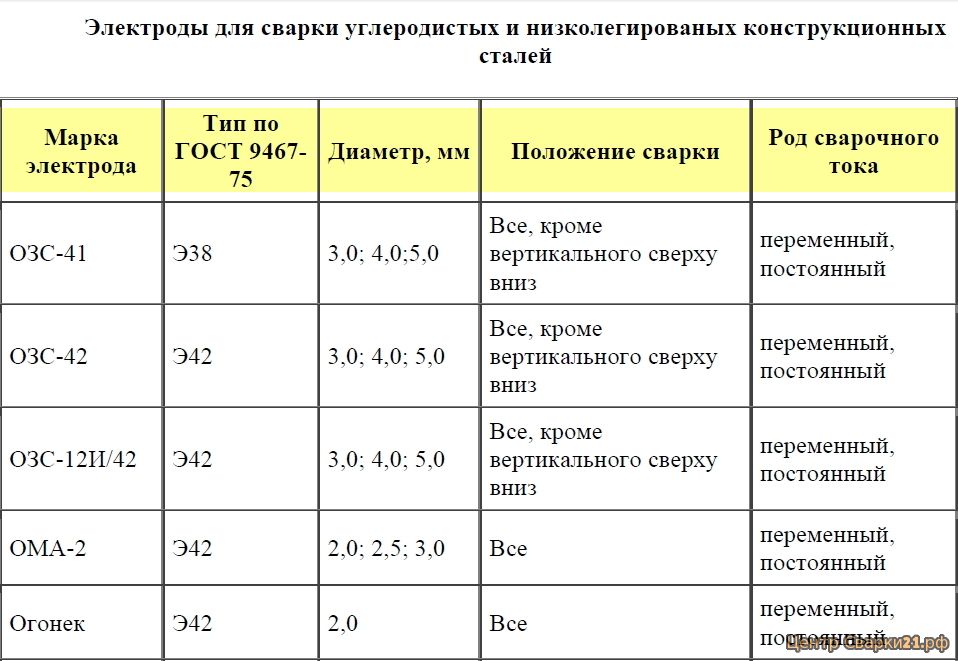

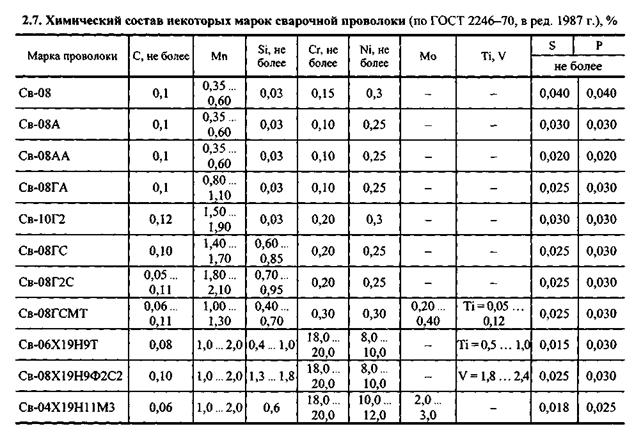

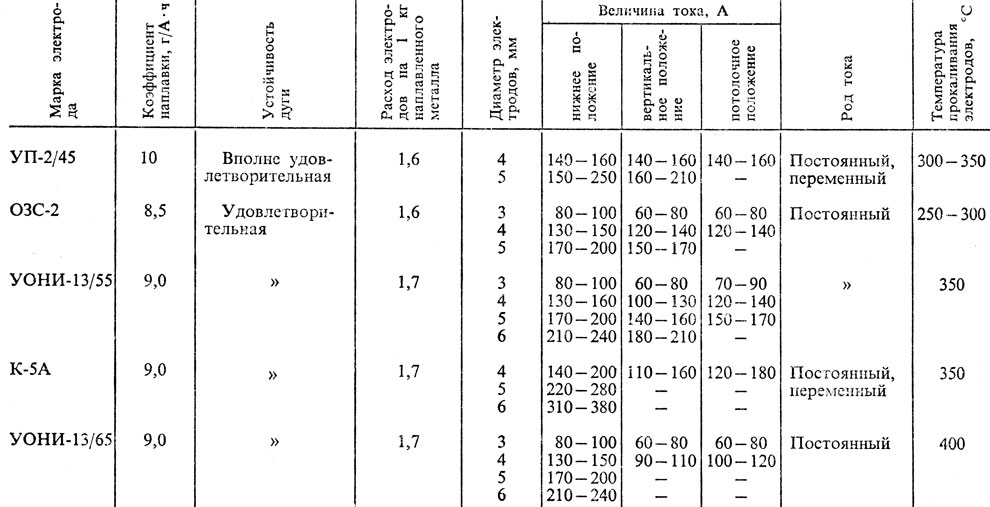

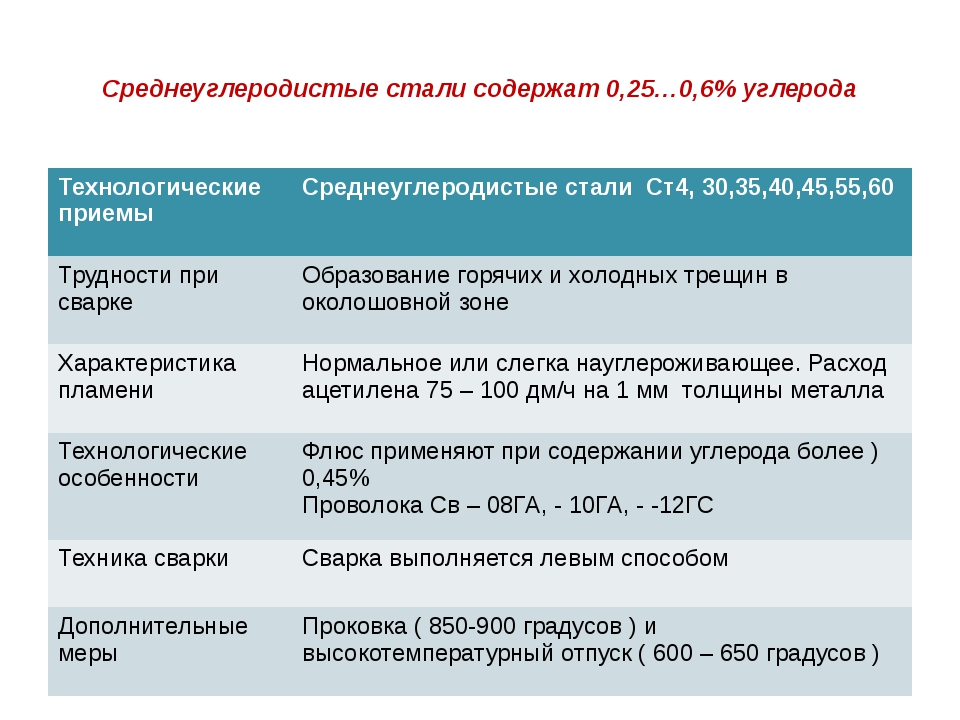

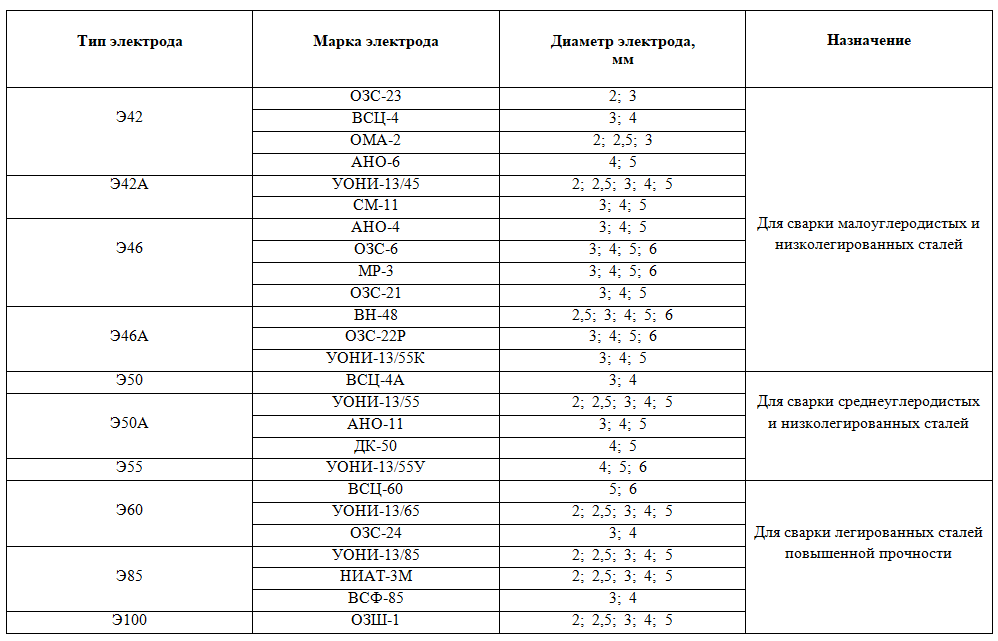

Для сварки низколегированной стали марки 15ХСНД хорошо подходит ручная дуговая сварка электродами Э50А или Э44А. Но наиболее качественные сварные соединения получаются при сварке электродами УОНИ-13/55 и ДСК-50. Но, лучшие результаты получаются при сварке постоянным током при обратной полярности. При этом, сварку необходимо проводить при пониженных токах, 40-50 А на миллиметр диаметра электрода. Автоматическую дуговую сварку данных марок сталей выполняют сварочной проволокой Св-08ГА или Св-10ГА под флюсами АН-348-А или ОСЦ-45.

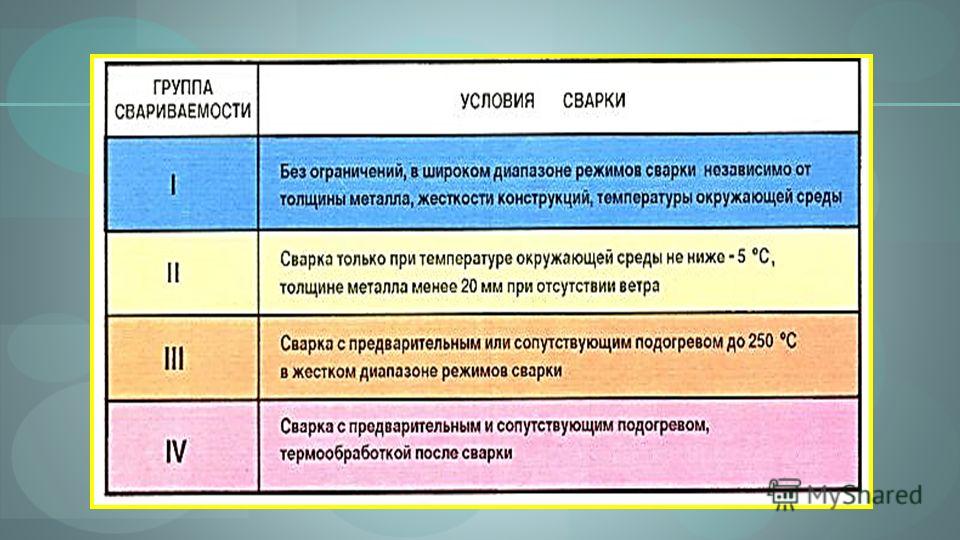

Металлоконструкции из стали 15ХСНД можно сваривать при температуре окружающей среды не ниже -10°C. Если же температура окружающей среды находится в пределах от -10°C до -25°C, то при сварке необходим предварительный подогрев. Ширина подогрева зоны сварки составляет 100-120 мм по обе стороны шва. Температура предварительного подогрева 100-150°C. При температуре окружающей среды ниже, чем -25°C, сварка вышеуказанных сталей не допустима.

Температура предварительного подогрева 100-150°C. При температуре окружающей среды ниже, чем -25°C, сварка вышеуказанных сталей не допустима.

Для предотвращения кристаллизационных трещин при сварке особо жестких толстостенных конструкций необходимо снижать скорость подачи электродной проволоки в конечных участках шва, а также осуществлять местный подогрев конца шва до 423 – 473 К (150-200° С). Соединения из низколегированных сталей обладают высокой стойкостью против холодных трещин. Однако при сварке ряда сталей в особенности с повышенным содержанием углерода и легирующих элементов необходимо учитывать опасность их возникновения в зоне термического влияния. Для их предотвращения предварительно подогревают начальный участок шва или участки с повышенной жесткостью, а также ограничивают время между окончанием сварки и термообработкой

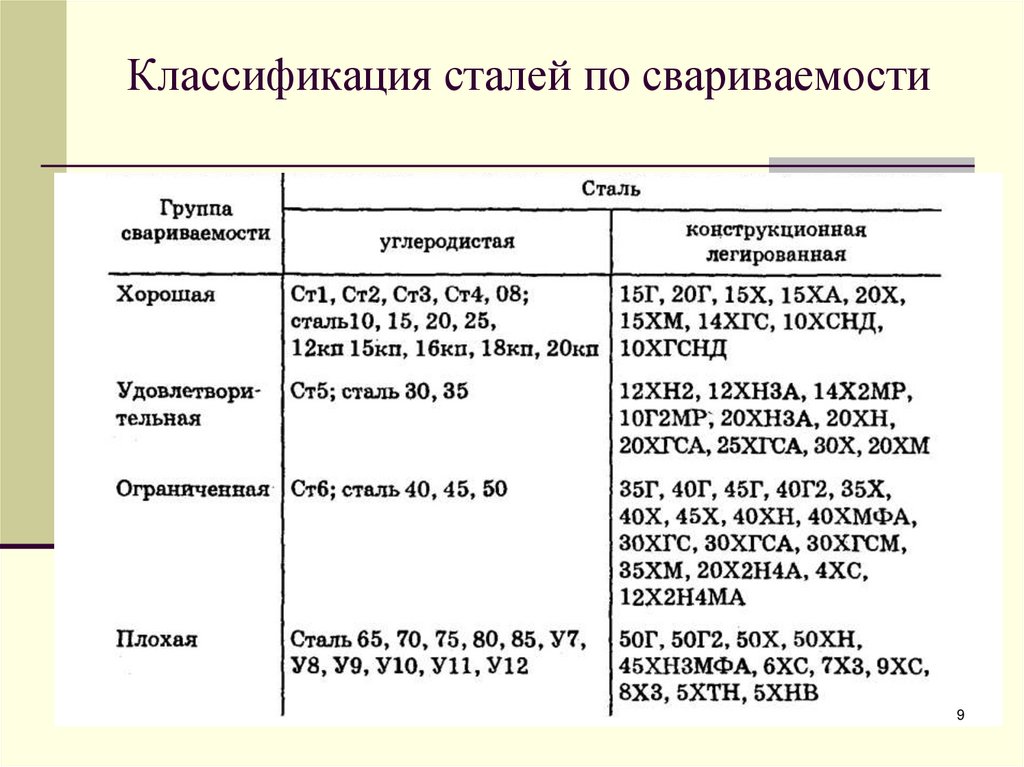

Низколегированная сталь 15ХСНД входит в разряд хорошо свариваемых. Наличие в сплаве легирующих элементов осуществляет появление закалочных структур в зоне термического влияния. При сочетании внешиних факторов может негативно сказаться насплаве и отразиться на снижении стойкости стали против холодных трещин. Наличие легирующих элементов так же может повлиять на снижение к сопротивляемости швов горячим трещинам, отрицательно повлиять на перегрев и проявить склонность к хрупкому разрушению сплава в зоне термического влияния и шве. Трудности есть при сварке термически улучшенных сталей, где теряется прочность в зоне термического влияния.

При сочетании внешиних факторов может негативно сказаться насплаве и отразиться на снижении стойкости стали против холодных трещин. Наличие легирующих элементов так же может повлиять на снижение к сопротивляемости швов горячим трещинам, отрицательно повлиять на перегрев и проявить склонность к хрупкому разрушению сплава в зоне термического влияния и шве. Трудности есть при сварке термически улучшенных сталей, где теряется прочность в зоне термического влияния.

Сталь 15ХСНД не склонна к перегреву и закалке во время сварочного процесса. Ручную электродуговую сварку этих низколегированных сталей осуществляют электродами типа Э50А, обеспечивающими равнопрочность соединения. При этом твердость и прочность металла, прилегающего ко шву, почти не отличаются от аналогичных характеристик основы.

Для работы с низкоуглеродистыми низколегированными сталями рекомендуются электроды с фтористокальциевыми покрытиями: УОНИ 13/45, УОНИ 13/55, УОНИ 13/85, ОЗС-2, ЦУ-1, ЦЛ-18, НИАТ-5. Электроды с руднокислыми покрытиями при создании конструкций ответственного назначения не используются.

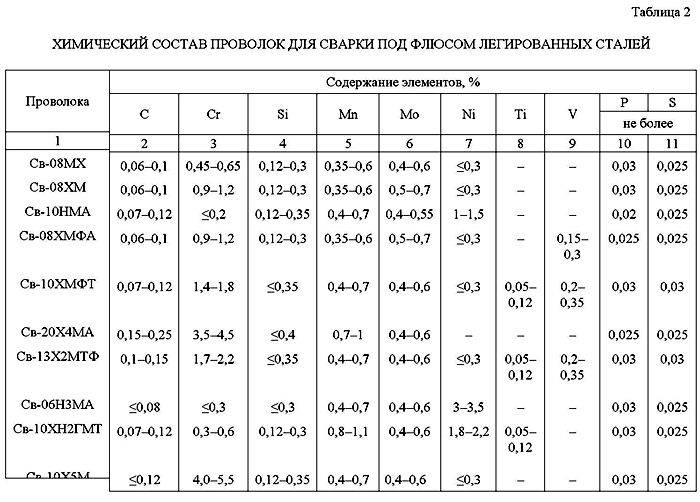

При изготовлении крупногабаритной продукции из сталей 15ХСНД толщиной до 160 мм чаще всего применяется электрошлаковая сварка. Рекомендуемые виды проволоки: Св-08ГС, Св-10Г2. Проволока марок Св-08А и Св-08ГА обеспечивает меньшую прочность.

Характеристики свариваемости и технологические требования стали 15ХСНД

Структурный | Марка стали | Характеристика |

Перлитный | 15ХСНД | Хорошо |

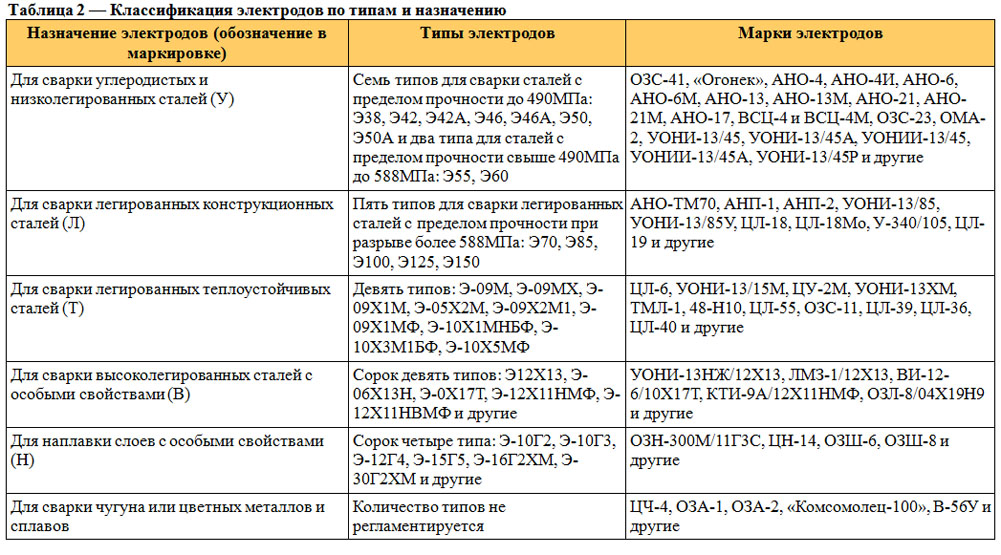

Сварочные материалы применяемые при электродуговой сварке стали 15ХСНД

Сочетание | Электроды | Примечание, | |||

А | Б | ГОСТ или ТУ | Тип* | Марка | |

Ст3кп, | 15ХСНД | ГОСТ 9466, | Э-42, | АНО-5, | Э-42, |

15ХСНД | 12МХ, 12ХМ, 15ХМ | Э-50А | УОНИ-13/55 | Подогрев | |

15X5M | Подогрев | ||||

08Х22Н6Т, | ГОСТ 9466, | Э-10Х25Н13Г2 | ЗИО-8; | До 400 °C | |

Э-11Х15Н25М6АГ2 | ЭА-3959, | До 435 °C | |||

ГОСТ 9466, | 10Х25Н25М3Г2 | АНЖР-3У | До 470 °C | ||

ГОСТ 9466, | 08Х24Н40М7Г2 | АНЖР-2 | До 550 °C | ||

ГОСТ 9466, ТУ 14-4-568 | 08Х24Н60М10Г2 | АНЖР-1 | |||

03Х21Н21М4ГБ, | ГОСТ 9466, | Э-11Х15Н25М6АГ2 | НИАТ-5 | Приемы | |

ГОСТ 9466, | 10Х25Н25М3Г2 | АНЖР-3У | |||

Зарубежные аналоги стали 15ХСНД

| Европа (EN) | 1. 0562, 1.0565, 1.0566, 1.1106 0562, 1.0565, 1.0566, 1.1106 |

| Германия (DIN) | StE 355, WStE 355, TStE 355, EStE 355 |

| США (ASTM) | A 633 Gr.C, A 588 |

| Франция (AFNOR) | E 355 R/FP |

| Швеция (SIS) | 2132 |

| Япония (JIS) | QLA 37 |

| Италия (UNI) | Fe E 355 KG, Fe E 355 KW, Fe E 355 KT |

| Испания (UNE) | A 355 KG; DD, AE 355 KW, AE 355 KT |

Сталь 15ХСНД Москва и Московская область

Сталь имеет широкий спектр применения в машиностроении, производственной отрасли, строительстве, судостроении, авиастроении и многих других сферах промышленности. Существует множество марок сталей, большинство из них производятся на заказ, есть марки которые постоянно находятся на складе ввиду регулярного спроса. Компания Ресурс реализует сталь 15ХСНД напрямую от производителя. При постоянном спросе мы готовы предложить взаимовыгодные условия поставки многих марок стали. В том числе и 15ХСНД.

В том числе и 15ХСНД.

Выгодная цена на марку 15ХСНД определяется минимальной наценкой и отсутствием посредников. Мы несем полную ответственность за поставленный материал и гарантируем качество поставки. Стоимость продукции определяется складскими и логистическими затратами, мы имеем возможность поставки стали напрямую с завода производителя, это дает возможность нашим клиентам вести стабильно свой бизнес.

Купить 15ХСНД, цена в г.Электросталь

Цена на сталь 15ХСНД определяется персонально с каждой организацией, взвешивается потребность и детали сделки, формы оплаты, складирования и логистики. Менеджеры компании Ресурс ведут открытый диалог сопровождая сделку от производства до поставки материала заказчику. Полный контроль дает полную картину заказчику на любом этапе производства и поставки.

Заказ и доставка

Логистика один из основных этапов поставки стали 15ХСНД заказчику. Профессионализм наших менеджеров, работа с ведущими логистическими компаниями России и имея в своем распоряжении свой автопарк, Мы гарантированно в сроки поставляем продукцию в любую точку нашей Родины.

- Конструкционная сталь

- Инструментальная сталь

Свариваемость конструкционных сталей

Сопутствующая информация

1. ВВЕДЕНИЕ

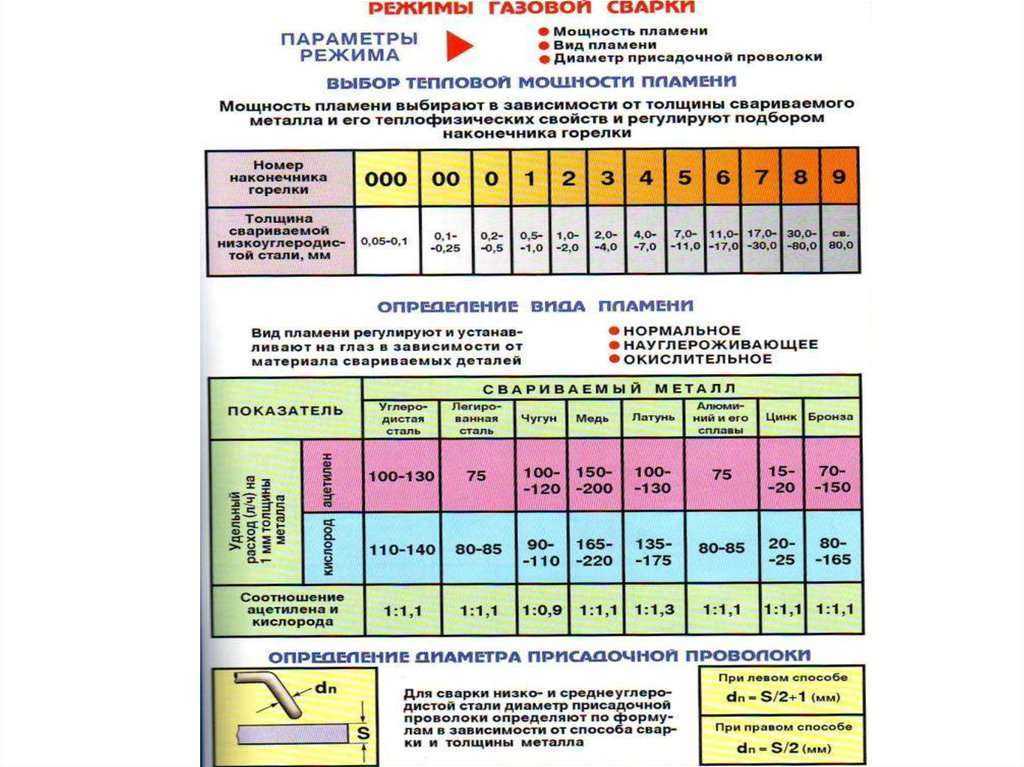

1.1 Краткое описание процесса сварки

Сварка – это процесс соединения, в котором совместное производство может быть достигнуто с использованием высоких температур, высокого давления или того и другого одновременно. . В этой лекции обсуждается только использование высоких температур для изготовления соединения, поскольку это, безусловно, самый распространенный метод сварки конструкционных сталей. По сути, это процесс, при котором интенсивный источник тепла воздействует на соединяемые поверхности для достижения локального плавления. Обычно в расплавленную сварочную ванну добавляют дополнительный «присадочный металл», чтобы перекрыть зазор между поверхностями и получить требуемую форму и размеры сварного шва при охлаждении. В наиболее распространенных процессах сварки стальных конструкций используется электрическая дуга, поддерживаемая между стержнем присадочного металла и заготовкой, чтобы обеспечить интенсивный источник тепла.

Расплавленный металл в сварочной ванне без защиты может легко поглощать кислород и азот из атмосферы. Это поглощение может привести к пористости и хрупкости затвердевшего металла сварного шва. Методы, используемые для предотвращения поглощения газа в сварочной ванне, различаются в зависимости от процесса сварки. Ниже более подробно рассмотрены основные процессы сварки, применяемые для соединения конструкционных сталей.

1.2 Основные сварочные процессы

а. Ручная дуговая сварка металлическим электродом (MMA)

В этом процессе сварщик использует металлический стержневой электрод с плавким минеральным покрытием в держателе, подключенном к источнику электропитания. Между электродом и зоной сварки зажигается дуга, которая замыкает цепь возврата к источнику электроэнергии. Дуга плавит как электрод, так и область поверхности заготовки. Электромагнитные силы, создаваемые в дуге, помогают выбрасывать капли расплавленного электрода на расплавленную область заготовки, где два металла сплавляются, образуя сварочную ванну.

Покрытие электрода из флюса вносит свой вклад в содержание сварочной ванны за счет прямого добавления металла и металлургических реакций, которые очищают расплавленный металл. Флюс также создает локальную газообразную атмосферу, которая предотвращает поглощение атмосферных газов металлом сварного шва.

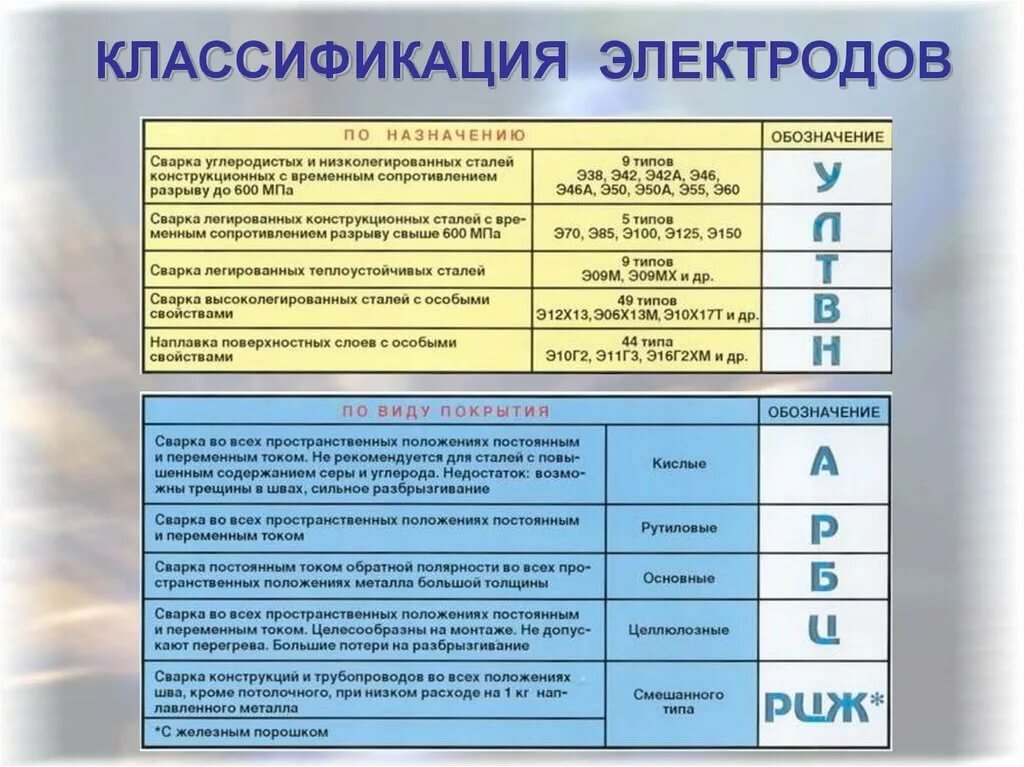

Существует множество типов электродов. Основные отличия между ними заключаются во флюсовом покрытии. Три основных класса электродов показаны ниже:

1. Рутил: электроды общего назначения для применений, не требующих строгого контроля механических свойств. Эти электроды содержат большое количество оксида титана в флюсовом покрытии.

2. Основной: Эти электроды обеспечивают сварку с большей прочностью и ударной вязкостью, чем рутиловые. Электроды имеют покрытие, содержащее карбонат кальция и другие карбонаты и плавиковый шпат.

3. Целлюлозный: Дуга, создаваемая этим типом электрода, имеет очень проникающую способность. Эти электроды имеют высокую долю горючих органических материалов в своем покрытии.

б. Дуговая сварка под флюсом (SAW)

В этом процессе используется электрод из неизолированной проволоки и флюс, добавляемый отдельно в виде гранул или порошка поверх дуги и сварочной ванны. Флюс защищает расплавленный металл, образуя слой шлака, а также стабилизирует дугу.

Этот процесс используется главным образом в механической системе подачи непрерывного отрезка проволоки из катушки, в то время как сварочный провод перемещается вдоль соединения. Машина SAW может подавать несколько проволок, одну за другой, так что может быть выполнен многопроходный сварной шов. Дуговая сварка под флюсом обеспечивает более прочные соединения, чем ручная сварка, но она не подходит для труднодоступных мест.

в. Сварка в среде защитного газа

В этом процессе используется электрод из неизолированной проволоки, а вокруг дуги и сварочной ванны подается защитный газ. Этот газ предотвращает загрязнение электрода и сварочной ванны воздухом. Существует три основных варианта этого процесса, как показано ниже:

1. Сварка MIG (металл в инертном газе) – для защиты используется аргон или гелий. Этот процесс обычно используется для цветных металлов.

Сварка MIG (металл в инертном газе) – для защиты используется аргон или гелий. Этот процесс обычно используется для цветных металлов.

2. Сварка MAG (металл-активный газ) – двуокись углерода (обычно смешанная с аргоном) используется для защиты. Этот процесс обычно используется для углеродистых и углеродисто-марганцевых сталей.

3. TIG (вольфрамовый инертный газ) – аргон или гелий используется для защиты и зажигания дуги между заготовкой и неплавящимся вольфрамовым электродом. Этот процесс обычно используется для тонколистовой обработки и точной сварки.

1.3 Проектирование и подготовка сварного соединения

Существует два основных типа сварных соединений, известных как стыковые и угловые швы [1]. Схематические изображения этих двух типов сварных швов показаны на рис. 1. Фактическая форма сварного шва определяется подготовкой соединяемой области. Тип подготовки под сварку зависит от процесса сварки и технологии изготовления. Примеры различных видов подготовки под сварку показаны на рис. 2. Сварной шов должен быть расположен и сформирован таким образом, чтобы он был легко доступен с точки зрения как процесса сварки, так и положения сварки. Детализированная форма сварного шва спроектирована таким образом, чтобы адекватно распределять имеющееся тепло и помогать контролировать проникновение металла сварного шва и, таким образом, создавать прочное соединение. Трудно избежать дефектов, вызванных оператором, таких как непровар и непровар, если подготовка и конструкция шва препятствуют хорошему доступу для сварки.

2. Сварной шов должен быть расположен и сформирован таким образом, чтобы он был легко доступен с точки зрения как процесса сварки, так и положения сварки. Детализированная форма сварного шва спроектирована таким образом, чтобы адекватно распределять имеющееся тепло и помогать контролировать проникновение металла сварного шва и, таким образом, создавать прочное соединение. Трудно избежать дефектов, вызванных оператором, таких как непровар и непровар, если подготовка и конструкция шва препятствуют хорошему доступу для сварки.

1.4 Влияние термического цикла сварки на микроструктуру

Интенсивное выделение тепла в процессе сварки влияет на микроструктуру как металла шва, так и основного металла вблизи границы плавления (граница между твердым и жидким металлом). Таким образом, цикл сварки влияет на механические свойства соединения.

Расплавленная сварочная ванна быстро охлаждается, так как соединяемые металлы действуют как эффективный теплоотвод. Это охлаждение приводит к тому, что металл шва имеет микроструктуру кокильного литья. При сварке конструкционных сталей присадочный металл обычно не имеет того же состава, что и основной металл. Если бы составы были одинаковыми, быстрое охлаждение могло бы привести к образованию твердых и хрупких фаз, т.е. мартенсита, в микроструктуре металла шва. Этой проблемы можно избежать, используя присадочные металлы с более низким содержанием углерода, чем основная сталь.

При сварке конструкционных сталей присадочный металл обычно не имеет того же состава, что и основной металл. Если бы составы были одинаковыми, быстрое охлаждение могло бы привести к образованию твердых и хрупких фаз, т.е. мартенсита, в микроструктуре металла шва. Этой проблемы можно избежать, используя присадочные металлы с более низким содержанием углерода, чем основная сталь.

Основной металл вблизи расплавленной сварочной ванны быстро нагревается до температуры, которая зависит от расстояния до границы сплавления. Близко к границе плавления достигаются пиковые температуры вблизи точки плавления, в то время как материал, находящийся всего в нескольких миллиметрах от него, может достигать лишь нескольких сотен градусов по Цельсию. Исходный материал вблизи границы плавления нагревается в поле аустенитной фазы. При охлаждении эта область трансформируется в микроструктуру, отличную от остального исходного материала. В этой области скорость охлаждения обычно высока и, следовательно, существует тенденция к образованию структур низкотемпературного превращения, таких как бейнит и мартенсит, которые более твердые и более хрупкие, чем основная масса основного металла. Эта область известна как зона термического влияния (ЗТВ).

Эта область известна как зона термического влияния (ЗТВ).

На микроструктуру ЗТВ влияют три фактора:

- Химический состав основного металла

- Скорость подведения тепла при сварке

- Скорость охлаждения в ЗТВ после сварки

Химический состав основного металла важен, поскольку он определяет прокаливаемость ЗТВ. Скорость подвода тепла имеет большое значение, поскольку она напрямую влияет на размер зерна в ЗТВ. Чем дольше время нахождения выше температуры укрупнения зерна основного металла при сварке, тем грубее структура в ЗТВ. Как правило, высокая скорость подвода тепла приводит к более длительному термическому циклу и, следовательно, к более грубой микроструктуре ЗТВ. Следует отметить, что скорость тепловложения также влияет на скорость охлаждения в ЗТВ. Как правило, чем выше скорость подвода тепла, тем ниже скорость охлаждения. Величина подводимого тепла зависит от параметров процесса сварки: напряжения дуги, тока дуги и скорости сварки. Помимо скорости подводимого тепла, на скорость охлаждения в ЗТВ влияют еще два фактора. Во-первых, важны конструкция и толщина шва, поскольку они определяют скорость отвода тепла от сварного шва во время охлаждения. Во-вторых, температура соединяемых деталей, т. е. любой предварительный нагрев, имеет большое значение, поскольку определяет температурный градиент, существующий между сварным швом и основным металлом.

Помимо скорости подводимого тепла, на скорость охлаждения в ЗТВ влияют еще два фактора. Во-первых, важны конструкция и толщина шва, поскольку они определяют скорость отвода тепла от сварного шва во время охлаждения. Во-вторых, температура соединяемых деталей, т. е. любой предварительный нагрев, имеет большое значение, поскольку определяет температурный градиент, существующий между сварным швом и основным металлом.

1.5 Остаточные сварочные напряжения и деформация

Интенсивное тепло, связанное со сваркой, вызывает расширение зоны сварки. При охлаждении происходит сокращение. Окружающий холодный материал сопротивляется этому расширению и последующему сжатию, что приводит к возникновению поля остаточных напряжений вблизи сварного шва. В металле сварного шва остаточное напряжение носит преимущественно растягивающий характер. Это остаточное растягивающее напряжение уравновешивается сжимающим напряжением, возникающим в основном металле [2]. Схематическое изображение поля остаточных напряжений, полученное для продольной усадки сварного шва, показано на рис. 3. Растягивающие остаточные напряжения по величине достигают предела текучести в металле шва и ЗТВ. Важно отметить, что остаточные напряжения возникают из-за локальных пластических деформаций материала. Эта деформация может привести к растрескиванию металла шва и ЗТВ во время сварки, деформации соединяемых деталей или способствовать хрупкому разрушению в процессе эксплуатации.

3. Растягивающие остаточные напряжения по величине достигают предела текучести в металле шва и ЗТВ. Важно отметить, что остаточные напряжения возникают из-за локальных пластических деформаций материала. Эта деформация может привести к растрескиванию металла шва и ЗТВ во время сварки, деформации соединяемых деталей или способствовать хрупкому разрушению в процессе эксплуатации.

Поперечные и продольные сжатия в результате сварки могут привести к деформации, если горячий металл шва несимметричен относительно нейтральной оси изготовления [2]. Типичный угловой поворот в одинарном V-образном стыковом шве показан на рис. 4а. Вращение происходит из-за того, что большая часть сварного шва находится на одной стороне нейтральной оси пластины, что вызывает большие напряжения сжатия на этой стороне. Это приводит к искажению, известному как перекос при изготовлении пластины, как показано на рисунке 4b. Деформацию сварного шва можно контролировать путем предварительной настройки или предварительного изгиба узла соединения, чтобы компенсировать деформацию, или путем сдерживания сварного шва, чтобы противостоять деформации. Примеры обоих этих методов показаны на рис. 5. Проблем с деформацией легче всего избежать, используя правильную подготовку сварного шва. Использование несимметричных двусторонних сварных швов, таких как показанные на рис. 2e и 2i, компенсирует деформации. Деформация с меньшей стороны сварного шва (созданная первой) устраняется, когда больший шов накладывается на другую сторону. Этот метод известен как сбалансированная сварка.

Примеры обоих этих методов показаны на рис. 5. Проблем с деформацией легче всего избежать, используя правильную подготовку сварного шва. Использование несимметричных двусторонних сварных швов, таких как показанные на рис. 2e и 2i, компенсирует деформации. Деформация с меньшей стороны сварного шва (созданная первой) устраняется, когда больший шов накладывается на другую сторону. Этот метод известен как сбалансированная сварка.

Невозможно точно предсказать искажение геометрически сложной конструкции, но следует придерживаться одного основного правила. Это правило заключается в том, что сварку желательно начинать в центре изделия, а все последующие сварные швы выполнять от центра к краям, что способствует возникновению усадок в свободном состоянии.

Если искажение не контролируется, есть два метода его исправления: силовое и тепловое. Искажение световых сечений можно устранить простым применением силы, т.е. применение гидравлических домкратов и прессов. В случае более тяжелых секций требуется локальный нагрев и охлаждение, чтобы вызвать термические напряжения, противодействующие уже существующим.

1.6 Снятие остаточного напряжения

Наиболее распространенным и эффективным способом снятия остаточного напряжения является нагрев. Повышение температуры приводит к снижению предела текучести и способствует ползучести. Ползучесть снимает остаточные напряжения за счет пластической деформации. Стальные сварные детали обычно нагревают до слабого красного каления (600°C) во время обработки для снятия напряжений. Скорости нагрева и охлаждения во время этого снятия теплового напряжения должны тщательно контролироваться; в противном случае в сварном компоненте могут образоваться дополнительные образцы остаточных напряжений. Существует ограничение по размеру конструкций, с которых может быть снято термическое напряжение, как из-за размера необходимых печей, так и из-за возможности деформации конструкции под собственным весом. Однако возможна термическая обработка отдельных стыков в большой конструкции путем размещения вокруг стыков небольших печей или использования электрических нагревательных элементов.

Другие методы снятия напряжения основаны на тепловом расширении, создающем механические силы, способные противодействовать первоначальным остаточным напряжениям. Этот метод можно применять на месте, но очень важно точно знать расположение остаточных сжимающих напряжений; в противном случае уровень остаточного напряжения может увеличиться, а не уменьшиться. Чисто механическое снятие напряжения также может быть применено при условии, что оно достаточно для компенсации необходимой пластической деформации.

Читать далее

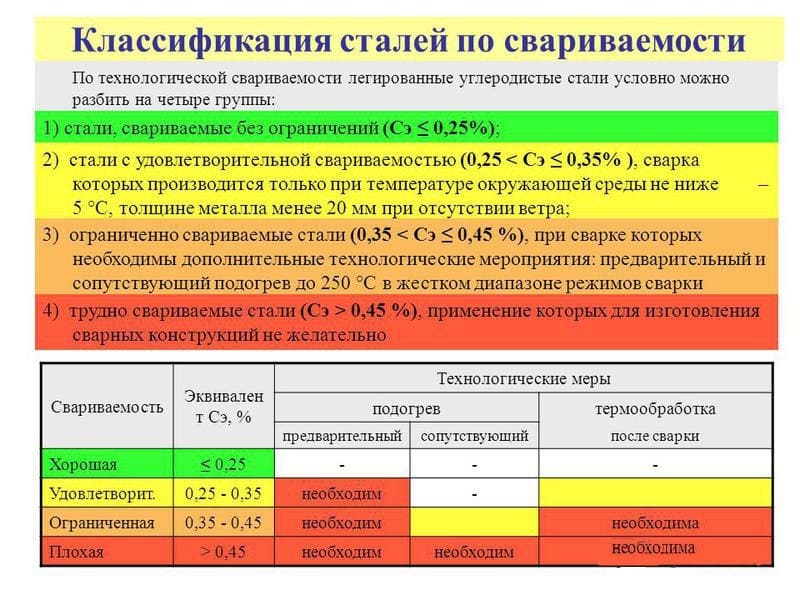

Использование метода углеродного эквивалента для определения свариваемости сталей

Предварительный нагрев необходим в некоторых случаях применения углеродистой и низколегированной стали для предотвращения водородного растрескивания, также известного как холодное растрескивание. Восприимчивость к холодному растрескиванию увеличивается с увеличением количества углерода в стали и ее толщины. Чем выше содержание углерода, тем легче сталь затвердевает. И чем толще материал, тем выше скорость охлаждения (больше теплоотвод), что может способствовать образованию мартенсита. Мартенсит представляет собой очень твердую микроструктуру, которая очень подвержена хрупкому разрушению.

И чем толще материал, тем выше скорость охлаждения (больше теплоотвод), что может способствовать образованию мартенсита. Мартенсит представляет собой очень твердую микроструктуру, которая очень подвержена хрупкому разрушению.

Итак, как узнать, нужен ли предварительный нагрев? Самый простой способ — найти сталь, которую вы свариваете, в AWS D1.1 Structural Welding Code — Steel, которая сообщит вам, когда необходим предварительный нагрев, и даст вам минимальные значения для него. Однако, если вы не свариваете конструкционную сталь, покрытую AWS D1.1, что вы можете сделать?

Как правило, мы можем сказать, что каждый раз, когда содержание углерода в стали составляет 0,30% или более, мы должны предварительно нагревать сталь. Это консервативный подход, но когда мы производим металлоконструкции, консервативность не так уж и плоха. Как указано выше, с увеличением содержания углерода увеличивается и прокаливаемость.

Существуют и другие элементы, которые также способствуют прокаливаемости и должны учитываться при определении необходимости предварительного нагрева. Эти другие элементы включают марганец, кремний, хром, молибден, ванадий, медь и никель. Некоторые из них влияют на прокаливаемость больше, чем другие, и поэтому получают соответствующие веса при расчете углеродного эквивалента.

Эти другие элементы включают марганец, кремний, хром, молибден, ванадий, медь и никель. Некоторые из них влияют на прокаливаемость больше, чем другие, и поэтому получают соответствующие веса при расчете углеродного эквивалента.

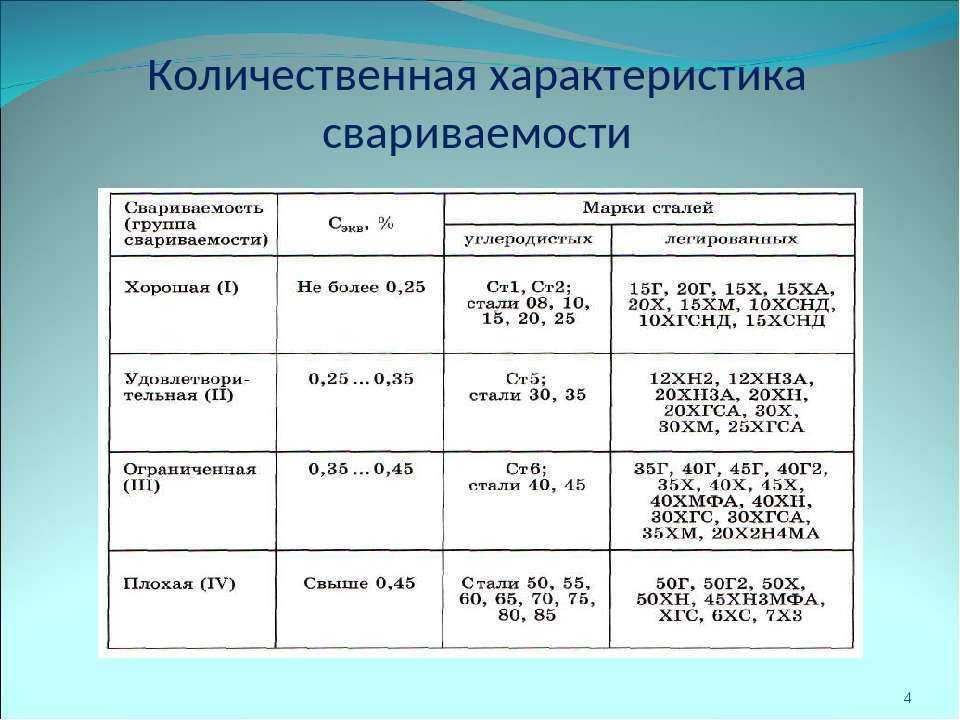

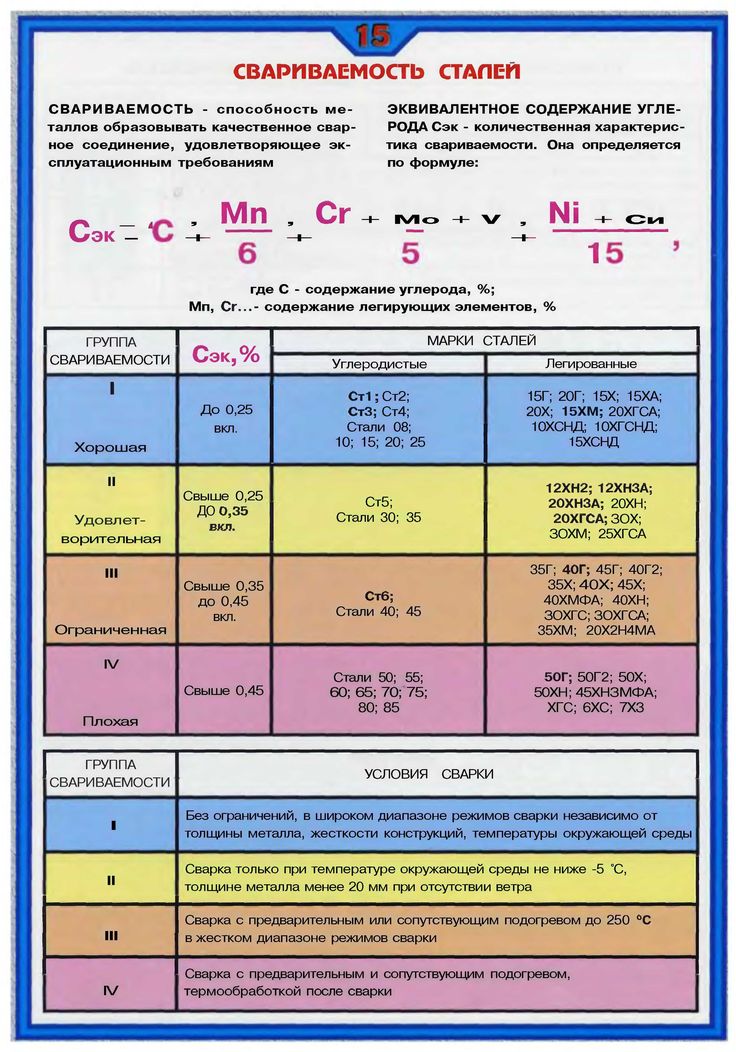

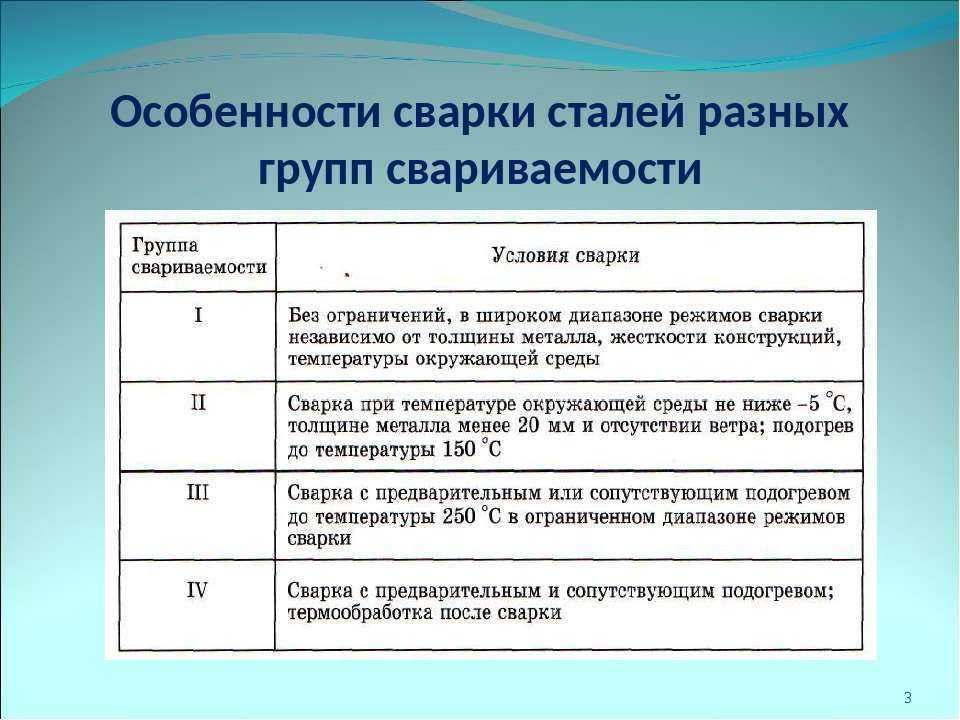

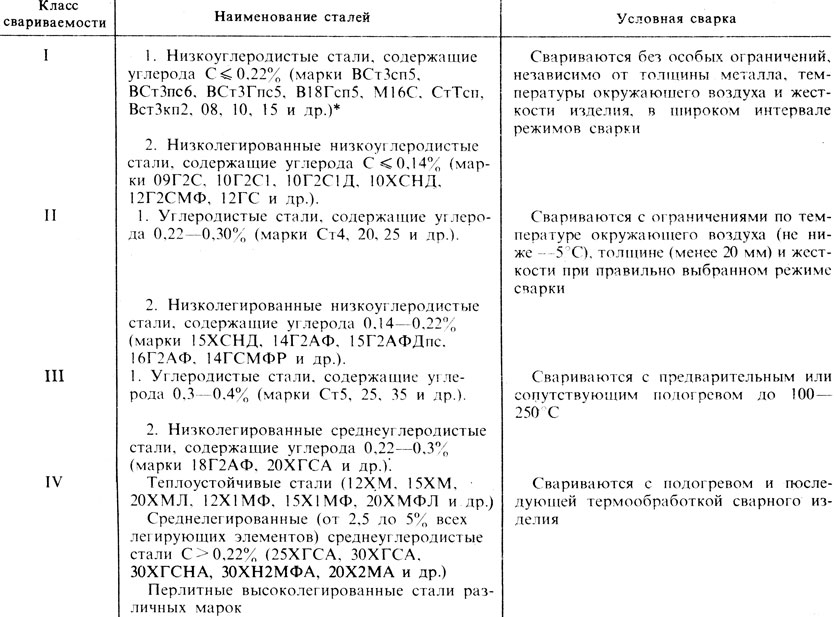

Углеродный эквивалент (CE) используется для понимания того, как упомянутые выше сплавы влияют на твердость свариваемой стали. Существует множество различных формул CE, но наиболее часто используются две из них, принятые Американским обществом сварщиков и Международным институтом сварки.

Формулы следующие:

Единственная разница между ними заключается в том, что формула AWS включает кремний. Эти формулы предназначены для получения значения свариваемости. Свариваемость не просто относится к тому, можно ли соединить металл с помощью сварки. Этот термин, к сожалению, толкуется для обозначения самых разных вещей. Однако свариваемость основного металла описывает как возможность успешного изготовления компонента с помощью сварки, так и способность этого компонента адекватно работать в предполагаемых условиях эксплуатации.

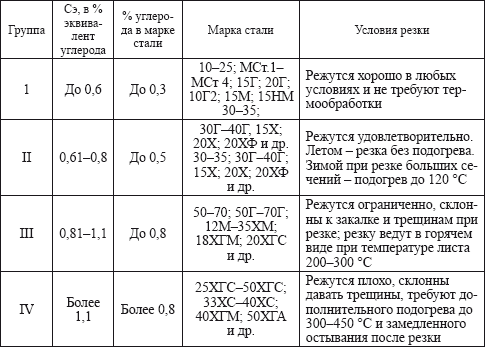

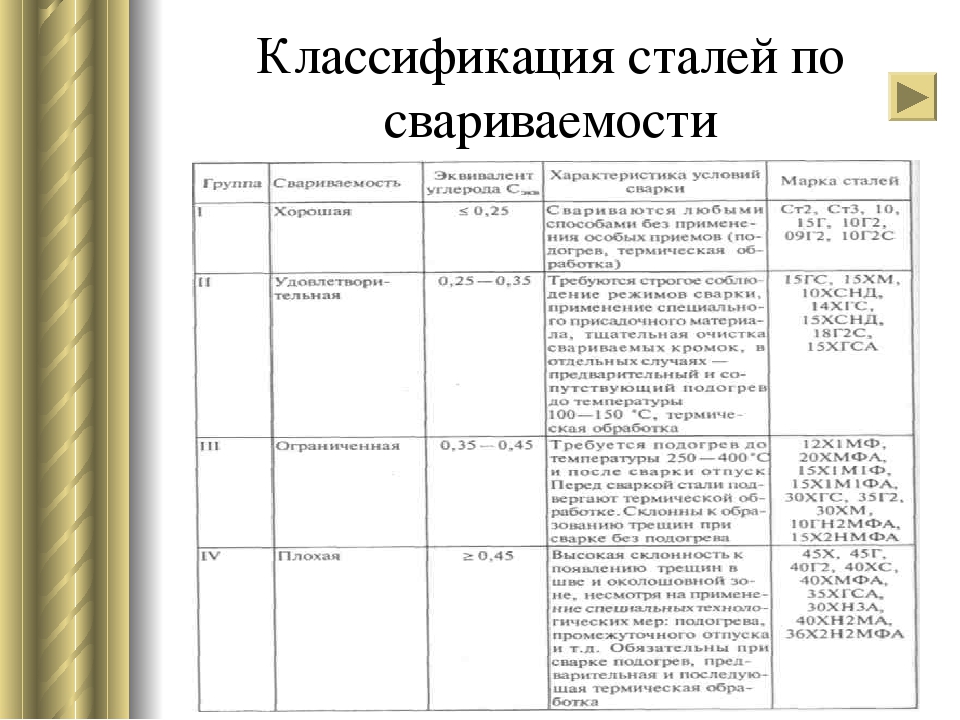

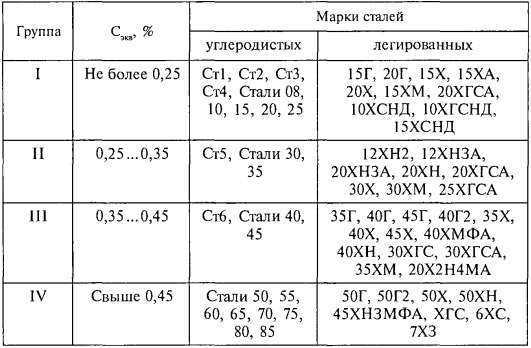

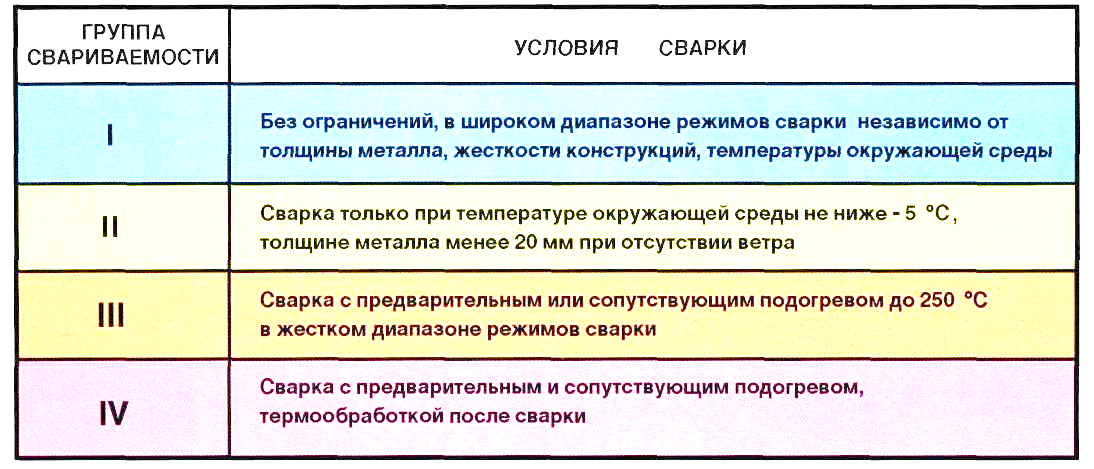

Чем ниже значение расчета CE, тем выше свариваемость. Поскольку проблемой с высокими значениями CE является повышенная прокаливаемость, для успешной сварки материалов с высокими значениями используется предварительный нагрев. В приведенной ниже таблице представлены диапазоны CE и их влияние на свариваемость. В нем также содержатся рекомендации о том, когда следует рассмотреть возможность предварительного нагрева.

ПРЕДУПРЕЖДЕНИЕ: Метод CE не учитывает толщину основного материала. Каждый раз, когда толщина превышает 1/2 дюйма [13 мм], следует рассмотреть возможность использования предварительного нагрева.

Определить, нужен ли предварительный нагрев, — полдела. Затем вы должны выяснить, какая температура предварительного нагрева и промежуточного прохода должна использоваться. Для получения информации о различных методах определения значений предварительного и межпроходного нагрева см. 5 методов определения температуры предварительного нагрева.

Существуют и другие формулы CE, обеспечивающие большую специфичность для определенных приложений. Есть такой, который был специально разработан для точечной сварки высокопрочных сталей. Эта формула также учитывает толщину основного материала и предел прочности при растяжении.

Есть такой, который был специально разработан для точечной сварки высокопрочных сталей. Эта формула также учитывает толщину основного материала и предел прочности при растяжении.

Понимание свариваемости, склонности к растрескиванию, необходимости предварительного нагрева и других важных аспектов, связанных с основными металлами, которые мы будем сваривать, очень важно. Это позволяет нам разработать процедуру сварки с высокой вероятностью успеха. Всегда важно доказать, что наша процедура сварки является адекватной, путем ее надлежащей квалификации с использованием приемлемых методов, таких как те, которые предусмотрены нормами сварки.

Ссылки:

Квалификация сварщиков, сварщиков и операторов сварки

Сварка Металлургия и свариваемость Джон К. Липпольд

Опубликовано

Категории: Квалификация, Разрушение сварных швов

Раскрытие информации о связи материалов: Некоторые ссылки в посте выше являются «партнерскими ссылками».

р.

р. Для Ст3сп, Ст3пс при толщине проката от 10 до 25мм. – для несущих элементов сварных конструкций, работающих при температуре от-40 до + 425 градусов, при условии поставки с гарантируемой свариваемостью, Ст3сп при толщине проката свыше 25мм – для несущих элементов сварных конструкций, работающих при температурах от -40 до + 425 градусов по Цельсию, при условии поставки с гарантируемой свариваемостью.

Для Ст3сп, Ст3пс при толщине проката от 10 до 25мм. – для несущих элементов сварных конструкций, работающих при температуре от-40 до + 425 градусов, при условии поставки с гарантируемой свариваемостью, Ст3сп при толщине проката свыше 25мм – для несущих элементов сварных конструкций, работающих при температурах от -40 до + 425 градусов по Цельсию, при условии поставки с гарантируемой свариваемостью.

Рекомендуется подогрев и последующая термообработка.

Рекомендуется подогрев и последующая термообработка.

-253 °С

-253 °С 02.2020

02.2020