Свариваемость стали 20: технологические нюансы выполнения швов в зависимости от вида выполнения работ

alexxlab | 30.01.1970 | 0 | Разное

Страница не найдена – ccm-msk.com

Сварщикам

Содержание1 Сколько зарабатывает сварщик1.1 От чего зависит оклад1.2 Сколько зарабатывает сварщик в России1.3 Сколько

Информация

Содержание1 Сварочный аппарат1.

Вопросы

Содержание1 Пайка нержавейки оловом1.1 Преимущества процесса спаивания нержавеющей стали при помощи олова1.2 Недостатки спаивания

Сталь

Содержание1 Сталь марки Р18: характеристики и применение1. 1 Химический состав и основные эксплуатационные свойства1.2 ГОСТ1.3

1 Химический состав и основные эксплуатационные свойства1.2 ГОСТ1.3

Пайка

Содержание1 Паяльники: как выбрать — лучшие паяльники, мощность и виды1.1 Виды паяльников1.2 Электрические паяльники1.3

Вопросы

Содержание1 Как выбрать недорогой сварочный инвертор для дома и дачи1. 1 Особенности подключения инверторного аппарата1.2

1 Особенности подключения инверторного аппарата1.2

Страница не найдена – ccm-msk.com

Нержавейка

Содержание1 Технология сварки нержавейки полуавтоматом: особенности металла1.1 Специфика нержавеющей стали1.2 Низкая теплопроводность1.3 Небольшая температура

Информация

Содержание1 5 лучших сварочных инверторов1. 1 Aurora1.2 Blueweld1.3 Daewoo1.4 Elitech2.5 FUBAG1.6 Patriot1.7 Интерскол1.8 Ресанта1.9 лучших

1 Aurora1.2 Blueweld1.3 Daewoo1.4 Elitech2.5 FUBAG1.6 Patriot1.7 Интерскол1.8 Ресанта1.9 лучших

Информация

Содержание1 Температура пайки полипропиленовых труб: таблица значений + инструктаж по самостоятельной сварке1.1 Пайка как

Вопросы

Содержание1 Аргонодуговая сварка неплавящимся электродом1. 1 Что такое аргонодуговая сварка1.2 Разновидность сварочных технологий1.3 Оборудование аргонодуговой

1 Что такое аргонодуговая сварка1.2 Разновидность сварочных технологий1.3 Оборудование аргонодуговой

Информация

Содержание1 Как своими руками сварить алюминий полуавтоматом1.1 Основные нюансы и сложности1.2 Выбор полуавтомата для

Информация

Содержание1 Нахлест арматуры при вязке: таблицы размеров стыковки всех диаметров по СНиП, правила соединения

Страница не найдена – ccm-msk.

com

com

Информация

Содержание1 Технология сварки труб1.1 Виды трубопроводов и сварка1.2 Сварка труб электросваркой плавящимся и неплавящимся

Пайка

Содержание1 Ремонт наушников голыми руками, без паяльника! | Гик1. 1 Первым делом бесцеремонно перерезаем AUX-кабель:1.2

1 Первым делом бесцеремонно перерезаем AUX-кабель:1.2

Информация

Содержание1 История развития сварки1.1 Историческая неточность1.2 Открытие Бенардоса1.3 Работы Славянова1.4 Многообразие видов сварки1.5 Применение

Информация

Содержание1 Журнал сварочных работ Образец и бланк 2019 года1. 1 Как заполняются графы1.2 Выполнение работы1.3

1 Как заполняются графы1.2 Выполнение работы1.3

Содержание1 Как выбрать шлифовальную машинку: какая для чего нужна?1.1 Профинструмент1.2 Бытовые устройства1.3 Угловые1.4 Прямые1.5

Как правильно

Содержание1 Как паять медные трубы: разбираемся в технологиях1.

Страница не найдена – ccm-msk.com

Вопросы

Содержание1 Как заточить сверло по металлу своими руками: рекомендации1.1 Когда стоит точить сверло1.2 Геометрия

Вопросы

Содержание1 Как выбрать пилки для электрического лобзика1. 1 Расшифровка маркировки1.2 Виды пилок для лобзика1.3 Полотна

1 Расшифровка маркировки1.2 Виды пилок для лобзика1.3 Полотна

Металл

Содержание1 Как заточить сверло по металлу и какие углы заточки бывают?1.1 Как правильно заточить

Информация

Содержание1 Сварка в защитных газах1. 1 Преимущества и недостатки способа1.2 Подготовка кромок и их сборка

1 Преимущества и недостатки способа1.2 Подготовка кромок и их сборка

Информация

Содержание1 Выбор оптимального варианта сварочного аппарата для дома1.1 Подготовка к покупке1.2 Основные типы техники1.3

Пайка

Содержание1 Пайка латунью: как и чем правильно паять латунь1. 1 Условия и область применения пайки1.2

1 Условия и область применения пайки1.2

| Марка стали | Заменитель | Свариваемость |

|---|---|---|

| ГОСТ 380-94 — Сталь углеродистая обыкновенного качества. | ||

| Ст 0 | нет | Сваривается без ограничений. |

| Ст2пс Ст2кп Ст2сп | Ст2сп Ст2пс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст3кп | Ст3пс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст3пс Ст3сп | Ст3сп Ст3пс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст3Гпс | Ст3пс Ст18Гпс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст4пс | Ст4сп | Сваривается ограниченно. |

| Ст5пс Ст5сп | Ст6сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

Ст6пс | Ст5сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

| Марка стали | Заменитель | Свариваемость |

ГОСТ 5058-65 — Сталь низколегированная конструкционная. | ||

| 09Г2С | 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С | Свариваемость стали хорошая без ограничений. |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 1050-2013 — Сталь углеродистая качественная конструкционная. | ||

| 08 | 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

08кп | 08 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 10 | 08; 15; 08кп | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 10кп 10пс | 08кп; 15кп; 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 15 | 10 20 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 15кп 15пс | 10кп 15кп. | Сваривается без ограничений. |

| 18кп | Сваривается без ограничений. | |

| 20 | 15 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 20кп 20пс | 15кп | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 25 | 20, 30 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 30 | 25, 35 | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

| 35 | 30, 40 35Г | Сваривается ограниченно. Способы сварки: РДС, АДС (под флюсом и газовой защитой), ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений. |

| 40 | 35, 45 40Г | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

| 45 | 40Х, 50 50Г | Трудно свариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка. |

| 50 | 45 50Г 50Г2 55 | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| 55 | 50, 60 50Г | Не применяется для сварных конструкций |

| 60 | 55 65Г | Не применяется для сварных конструкций |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 1414-75 — Сталь конструкционная, повышенной обрабатываемости резанием. “автоматка” | ||

| А20 | А12 | Не применяется для сварных конструкций |

| А30, А40Г | А40Г | Не применяется для сварных конструкций |

| Марка стали | Заменитель | Свариваемость |

ГОСТ 1435-90 — Сталь инструментальная нелегированная. | ||

| У7, У7А | У8 | Не применяется для сварных конструкций |

| У8, У8А | У7, У7А, У10, У10А | Не применяется для сварных конструкций |

| У9, У9А | У7, У7А, У8, У8А | Не применяется для сварных конструкций |

| У10, У10А | У12, У12А | Не применяется для сварных конструкций |

| У12, У12А | У10, У10А | Не применяется для сварных конструкций |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 4543-71— Сталь конструкционная легированная хромистая. | ||

| 15Х | 20Х | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 20Х | 15Х 20ХН, 18ХГТ | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 30Х | 35Х | Ограниченно свариваемая. |

| 35Х | 40Х | Ограниченно свариваемая. |

| 38ХА | 40Х | Трудно свариваемая. |

| 40Х | 45Х 38ХА 40ХС | Трудно свариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая т.о. КТС – необходима последующая т.о. |

| 45Х | 40Х, 50Х | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| 50Х | 40Х,45Х 50ХН | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| 30ХГСА | 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 5632-72 — Сталь высоколегированная, и сплавы коррозийностойкие жаростойкие и жаропрочные. | ||

| 40Х9С2 | Не применяется для сварных конструкций | |

| 40X1 ОС2М | Трудносвариваемая | |

| 08X13 12X13 20X13 25X1 ЗН2 | Стали: 12X13 12Х18Н9Т Сталь: 20X13 Стали: 12X13 14X1 7Н2 | Ограниченно свариваемая |

| 30X13 40X13 | Сталь: 40X13 Сталь: 30X13 | Не применяется для сварных конструкций |

| 10Х14АП6 | Стали: 12Х18Н9, 08X1 8Н10, 12Х18Н9Т, 12Н18Н10Т | Сваривается без ограничений |

| 12X17 | Сталь: 12Х18Н9Т | Трудносвариваемая |

| 08X1 7Т 08X1 8Т1 | Стали: 12X17, 08X1 8Т1 Стали: 12X17, 08X1 7Т | Ограниченно свариваемая |

| 95X18 | Не применяется для сварных конструкций | |

| 15Х25Т | Сталь: 12Х18Н10Т | Трудносвариваемая |

| 15X28 | Стали: 15Х25Т, 20Х23Н18 | Трудносвариваемая |

| 20Х23Н13 | Трудносвариваемая | |

| 20Н23Н18 | Стали: 10Х25Т 20Х23Н13 | Ограниченно свариваемая |

| 10Х23Н18 | Ограниченно свариваемая | |

| 20Х25Н20С2 | Ограниченно свариваемая | |

| 15Х12ВНМФ | Трудносвариваемая | |

| 20Х12ВНМФ | Стали: 15Х12ВНМФ, 18Х11МНФБ | Трудносвариваемая |

| 08Х17Н13М21 | Сталь: 10Х17Н13М21 | Трудносвариваемая |

| 10Х17НЗМ2Т | Трудносвариваемая | |

| 31Х19Н9МВБТ | Трудносвариваемая | |

| 10Х14Г14Н4Т | Стали: 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сталь удовлетворительно свариваемая всеми видами сварки. Для РДС применяются электроды типа ЭА-1, ЭА-1А, ЭА-1БА. Автоматическая сварка производится под флюсом АН-26 Для РДС применяются электроды типа ЭА-1, ЭА-1А, ЭА-1БА. Автоматическая сварка производится под флюсом АН-26 |

| 14Х17Н2 | Сталь: 20X1 7Н2 | Трудносвариваемая. Способ сварки РДС, АрДС. После сварки необходим отпуск при 680-700С в течении 30-60 мин. |

| 12Х18Н9 17Х18Н9 | Стали: 20Х13Н4Г9, 10Х14Г14Н4Т Сталь: 20Х13Н4Г9 | Сваривается без ограничений |

08X1 8Н10 08Х18Н10Т 12Х18Н9Т | Сталь: 12Х18Н10Т Стали: 15Х25Т, 08Х18Г8Н2Т, 10Х14Г14Н4Т | Сваривается без ограничений |

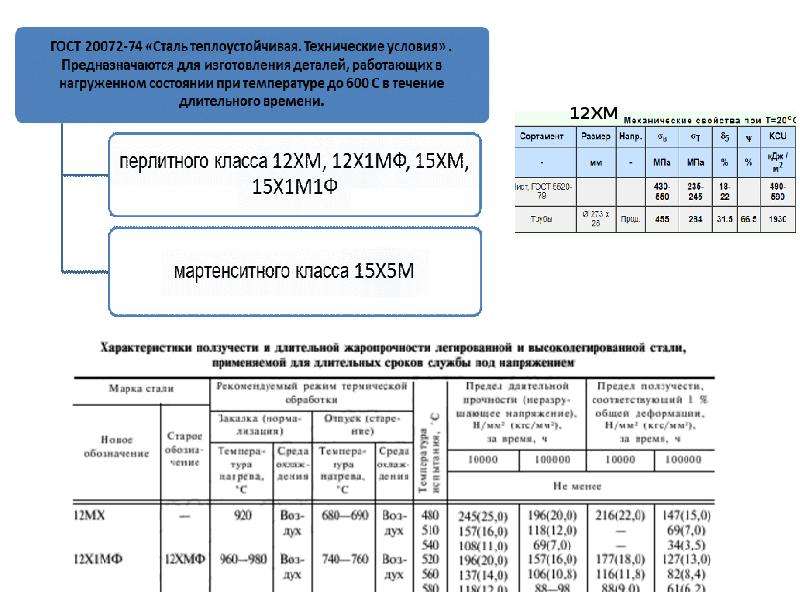

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 20072-74 — Сталь теплоустойчивая. | ||

| 12Х1МФ | Ограниченно свариваемая. Необходим подогрев и последующая термообработка. | |

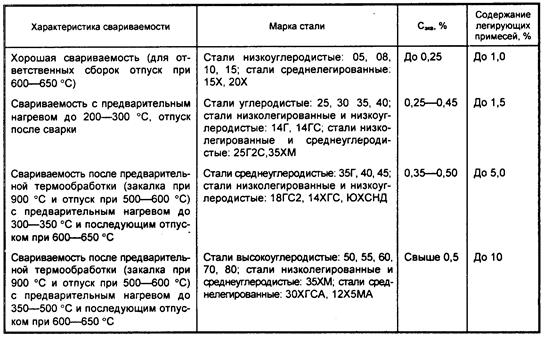

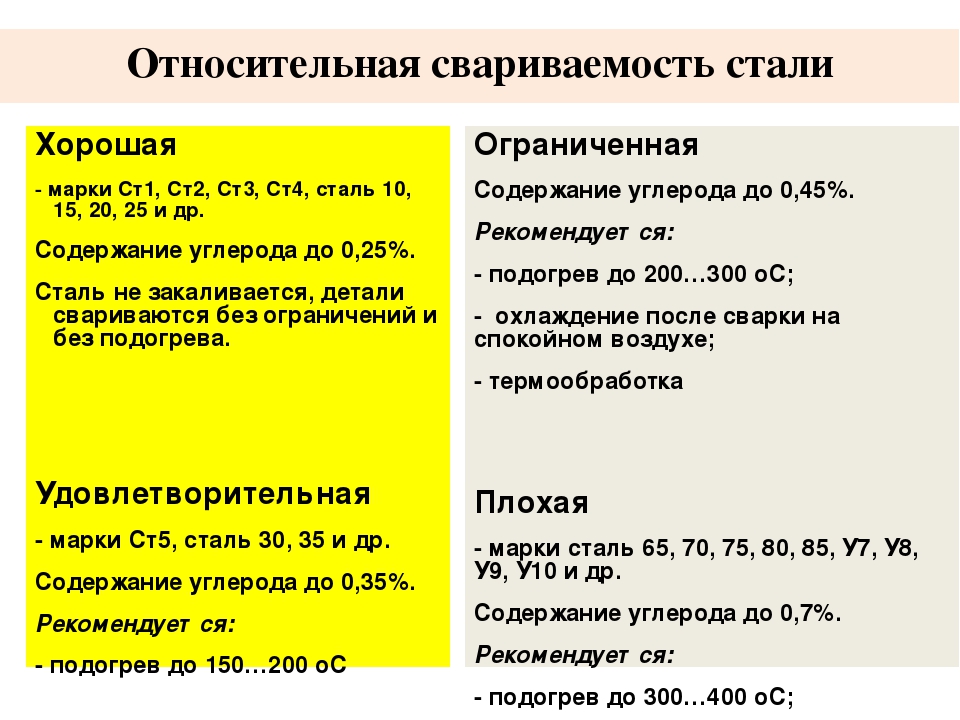

Основными характеристиками свариваемости сталей является их склонность к образованию трещин и механические свойства сварного шва. По свариваемости стали подразделяют на четыре группы: | ||

К группе 1 относят стали, сварка которых может быть выполнена без подогрева до сварки и в процессе сварки и без последующей термообработки. Но применение термообработки, не исключается для снятия внутренних напряжений. Хорошей свариваемостью обладают стали Ст1 – Ст4 по ГОСТ 380-94; стали 08; 10: 15; 20; 25 по ГОСТ 1050-2013; стали 15Л; 20Л по ГОСТ 977-88, стали 15Г; 20Г; 15Х; 20Х; 20ХГСА; 12ХН2 по ГОСТ 4543-71. Стали 12Х18Н9Т; 08Х18Н10; 20Х23Н18 по ГОСТ 5632-72 К группе 2 относят преимущественно стали, при сварке которых в нормальных производственных условиях трещины не образуются, а также стали, которые для предотвращения трещин нуждаются в предварительном нагреве, стали, которые необходимо подвергать предварительной и последующей термообработке. К группе 3 относят стали, склонные к образованию трещин в обычных условиях сварки. Их предварительно подвергают термообработке и подогревают. Большинство сталей этой группы термически обрабатывают и после сварки. Ограниченной свариваемостью обладают стали Ст6пс. Ст6сп по ГОСТ 380-94; стали 40; 45; 50 по ГОСТ 1050-2013; стали 30ХМ; 30ХГС; ЗЗХС; 20Х2Н4А по ГОСТ 4543-71; стали 17Х18Н9; 12Х18Н9 по ГОСТ 5632-72. К группе 4 относят стали, наиболее трудно сваривающиеся и склонные к образованию трещин. Сваривают обязательно с предварительной термообработкой, подогревом в процессе сварки и последующей термообработкой. Плохой свариваемостью обладают стали 40Г; 45Г; 50Г; 50Х по ГОСТ 4543-71. сталь 55Л по ГОСТ 977-88; стали У7; У8; У8А; У8Г; У9; У10; У11; У12 по ГОСТ 1435-90; стали 65; 75; 85; 60Г; 65Г; 70Г; 50ХГ; 50ХГА; 55С2; 55С2А; 60С2; 60С2А по ГОСТ 14959-79; стали Х12; XI2M; 7X3; 8X3. | ||

Технология сварки углеродистых и низколегированных сталей

Температура плавления углеродистой стали составляет 1535°С. Наиболее часто аргонодуговой сваркой неплавящимся электродом сваривают стали, используемые в теплоэнергетике

Углеродистые и низколегированные стали

Марка стали | Свариваемость | Технологические особенности сварки | |

Сталь 10, Сталь 20, 15ГС | Хорошая | Присадок Св-08Г2С, Св-08ГС | Зачистка кромок до металлического блеска |

12МХ, 15ХМ | Присадок Св-08НХ, Св-08ХМ | ||

15Г2С | Удовлетворительная | Присадок Св-08Г2С, Св-08ГС | |

12X1МФ, 15Х1М1Ф, 12Х2М1, 12Х2МФСР, 12Х2МФБ | Присадок Св-08ХМФА, Св-08ХГСМФА | ||

ТРУДНОСТИ ПPИ СВАРКИ. Основная – трудно избежать образования пор из-за недостаточного раскисления основного металла. Средством борьбы с порообразованием служит снижение доли основного металла в наплавленном металле шва

Основная – трудно избежать образования пор из-за недостаточного раскисления основного металла. Средством борьбы с порообразованием служит снижение доли основного металла в наплавленном металле шва

Подготовка к сварке. Для разделки сталей, а также подготовки кромок используют газовую, плазменную или воздушно-дуговую резку. После нее участки нагрева металла зачищают резцовым или абразивным инструментом до удаления следов термообработки. Непосредственно перед сборкой стыка кромки зачищают на ширину 20 мм до металлического блеска и обезжиривают.

Стыки собирают в сборочных кондукторах либо с помощью прихваток, которые выполняют с полным проваром и их переплавкой при наложении основного шва. Прихватки с недопустимыми дефектами следует удалять механическим способом. На потолочные участки шва прихватки накладывать не рекомендуется, поскольку там они труднее поддаются переплавке при выполнении основного шва. На сталях 10 и 20 прихватки выполняют только с помощью присадочной проволоки. Ее поверхность должна быть чистой, без окалины, ржавчины и грязи. Очищать проволоку можно как механическим способом, гак и химическим травлением в 5%-ном растворе соляной кислоты.

Ее поверхность должна быть чистой, без окалины, ржавчины и грязи. Очищать проволоку можно как механическим способом, гак и химическим травлением в 5%-ном растворе соляной кислоты.

Высота прихваток, мм | 2-3 | 3-4 |

Толщина кромок свариваемых изделий, мм | до 10 | св. 10 |

1-5 – очередность установки прихваток А, Б – выводные планки для начала и окончания сварки

Выбор параметров режима. Сварку ведут на постоянном токе прямой полярности. Сварочный ток назначают: при однопроходной сварке – в зависимости от толщины конструкции, а при многопроходной – исходя из высоты шва. Высота шва (валика) при ручной аргонодуговой сварке должна составлять 2-2,5 мм. Ориентировочно сварочный ток выбирают из расчета 30-35 А на 1 мм диаметра вольфрамового электрода.

Напряжение на дуге должно быть минимально возможным, что соответствует сварке короткой дугой.

Скорость сварки выбирают с учетом гарантированного проплавления кромок и формирования требуемой выпуклости сварного шва.

Техника сварки. При выполнении первого (корневого) шва возможна сварка без присадочной проволоки, но при этом все прихватки должны быть проплавлены. Нельзя сваривать без присадочной проволоки конструкционные углеродистые стали марок 10 и 20, так как в металле шва могут появиться поры. Сварку ведут углом вперед. Присадочную проволоку подают навстречу движению горелки, причем угол между ними должен составлять 90°. Следует избегать резких движений проволокой – они приведут к разбрызгиванию присадочного металла или окислению конца проволоки.

Присадок должен всегда находиться в зоне защиты аргоном.

Корневой шов сваривают без поперечных колебаний. При наложении последующих слоев горелкой совершают колебательные движения, амплитуда которых зависит от формы разделки кромок.

Кратер шва при отсутствии системы плавного снижения сварочного тока заваривают путем введения в кратер капли присадочного металла, одновременно плавно увеличивая дугу до ее естественного обрыва. Газовую защиту убирают, отводя горелку через 10-15 с после обрыва дуги.

Газовую защиту убирают, отводя горелку через 10-15 с после обрыва дуги.

РЕЖИМЫ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

Подготовка кромок и вид сварного соединения (1-6 – очередность проходов) | Размер, мм | Сварочный ток, А | Диаметр электрода, мм | Диаметр присадки, мм | Расход аргона, л/мин | Число проходов | ||

s | b | с | ||||||

0,8 | 0,2 | – | 70 | 2 | 1,6 | 8-10 | 1 | |

2 | 0,5 | – | 110 | 3 | 1,6 | 8-10 | 1 | |

| 4 6 | 1 1,5 | – – | 120 140 | 3,5 4 | 2 2 | 10-12 10-12 | 2 2 | |

4 | 2 | 1 | 120 | 3,5 | 2 | 10-12 | 2 | |

| 6 | 2 | 1 | 140 | 4 | 2 | 10-12 | 4 | |

| 8 10 | 2 2 | 1 1 | 140 140 | 4 4 | 2 2 | 10-12 10-12 | 6 6 | |

Свариваемость конструкционных сталей

Конструкционная сталь представляет собой сталь применяемую для изготовления разнообразных конструкций, деталей, которые применяются в строительстве и машиностроении.

Для сварочных работ с конструкционной сталью крайне необходимо знать свойства данной стали,её свариваемость.

Давайте рассмотрим таблицы свариваемости марок конструкционных сталей.

| Заменитель | Свариваемость |

Ст 0 | – | Сваривается без каких либо ограничений |

Ст2пс | Ст2сп | Ограничений в сварке нет. При работах с продуктами толще 36 миллиметров, необходим подогрев и термообработка. |

Ст2кп | Ст2пс | |

Ст2сп |

| |

Ст3кп | СТ3пс | |

Ст3пс | Ст3сп | |

Ст3сп | Ст3пс | |

Ст3Гпс | Ст3пс | |

Ст18Гпс | ||

Ст4кп | нет |

|

Ст4пс | Ст4сп | Сваривается ограниченно. |

Ст5пс | Ст6сп | Сваривается ограниченно. Рекомендовано произведение подогрева и термообработки. |

Ст5сп | Ст4сп | |

Ст6пс |

| |

Ст6сп | Ст5сп |

Сталь углеродистая качественная конструкционная ГОСТ 1050-88

Марка стали | Заменитель | Свариваемость |

08 | Ст10 | Сваривается без ограничений, кроме изделий после химической и термической обработки. |

08кп | Ст08 | |

08пс | ||

Ст10 | Ст08 | |

15, 08кп | ||

Ст10кп | Ст08кп, 15кп, 10 | |

Ст10пс | ||

Ст15 | Ст10 | |

Ст20 | ||

Ст15кп | Ст10кп | Сваривается без ограничений. |

Ст15пс | Ст15кп. | |

Ст18кп |

| |

Ст20 | Ст15 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

Ст20 | ||

Ст20кп | Ст15кп | |

Ст20пс | ||

Ст25 | Ст20, 30 | |

Ст30 | Ст25, 35 | |

Ст 35 | Ст30, 40 | |

Ст35Г | ||

Ст40 | Ст35, 45 | |

Ст40Г | ||

Ст45 | Ст40Х, 50 | |

Ст50Г | ||

Ст50 | Ст45 | Трудно свариваемая. |

Ст50Г | ||

50Г2 | ||

Ст55 | ||

Ст55 | Ст50, 60 | Не применяется для сварных конструкций |

Ст50Г | ||

Ст60 | СТ55 | |

Ст65Г | ||

*ГОСТ 1055-88 содержит и другие марки стали | ||

Сталь конструкционная ГОСТ 1414-75, а так же сталь инструментальная нелегированная ГОСТ 1435-90 не используется для сварных конструкций.

Сталь конструкционная легированная хромистая ГОСТ 4543-71

Марка стали | Заменитель | Свариваемость |

Ст15Х | Ст20Х | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

Ст20Х | Ст15Х | |

20ХН, | ||

18ХГТ | ||

Ст30Х | Ст35Х | Ограниченно свариваемая. |

Ст35Х | Ст40Х | |

Ст38ХА | Ст40Х | Трудно свариваемая. |

Ст40Х | Ст45Х | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

Ст38ХА | ||

Ст40ХС | ||

Ст45Х | Ст40Х, 50Х | |

Ст50Х | Ст40Х,45Х | |

Ст50ХН |

Читайте так же:

Резка листового металла

Швеллер перфорированный оцинкованный

Свариваемость материалов – нержавеющая сталь

Нержавеющие стали выбираются из-за их повышенной коррозионной стойкости, стойкости к высокотемпературному окислению или их прочности. Выявлены различные типы нержавеющей стали и даны инструкции по сварочным процессам и технологиям, которые можно использовать при изготовлении компонентов из нержавеющей стали без ухудшения коррозионных, окислительных и механических свойств материала или появления дефектов в сварном шве.

Выявлены различные типы нержавеющей стали и даны инструкции по сварочным процессам и технологиям, которые можно использовать при изготовлении компонентов из нержавеющей стали без ухудшения коррозионных, окислительных и механических свойств материала или появления дефектов в сварном шве.

Типы материалов

Уникальные свойства нержавеющих сталей обусловлены добавлением в сталь легирующих элементов, в основном хрома и никеля. Обычно для производства нержавеющего чугуна требуется более 10% хрома. Четыре марки нержавеющей стали классифицированы в зависимости от свойств материала и требований к сварке:

- аустенитный

- Ферритный

- Мартенситный

- Ферритно-аустенитный (дуплекс)

Группы сплавов обозначаются в основном в соответствии с их микроструктурой.Первые три состоят из одной фазы, но четвертая группа содержит в микроструктуре как феррит, так и аустенит.

Поскольку никель (плюс углерод, марганец и азот) способствует развитию аустенита, а хром (плюс кремний, молибден и ниобий) способствует образованию феррита, структуру сварных швов коммерчески доступных нержавеющих сталей можно в значительной степени предсказать на основе их химического состава. Прогнозируемая структура металла сварного шва показана на диаграмме Шеффлера, на которой аустенитные и ферритные промотирующие элементы показаны в единицах эквивалентов никеля и хрома.

Из-за разной микроструктуры группы сплавов имеют разные сварочные характеристики и подверженность дефектам.

Аустенитная нержавеющая сталь

Аустенитные нержавеющие стали обычно имеют состав в диапазоне от 16 до 26% хрома (Cr) и от 8 до 22% никеля (Ni). Обычно для сварных конструкций используется сплав типа 304, который содержит примерно 18% Cr и 10% Ni. Эти сплавы можно легко сваривать, используя любой из процессов дуговой сварки (TIG, MIG, MMA и SA).Поскольку они не затвердевают при охлаждении, они обладают хорошей ударной вязкостью, и нет необходимости в термообработке до или после сварки.

Как избежать дефектов сварного шва

Хотя аустенитная нержавеющая сталь легко сваривается, металл шва и растрескивание в зоне термического влияния могут образоваться. Растрескивание металла шва при затвердевании более вероятно в полностью аустенитных структурах, которые более чувствительны к трещинам, чем структуры, содержащие небольшое количество феррита. Благоприятный эффект феррита в основном объясняется его способностью растворять вредные примеси, которые в противном случае образовали бы сегрегации с низкой температурой плавления и междендритные трещины.

Поскольку присутствие 5-10% феррита в микроструктуре чрезвычайно полезно, выбор состава присадочного материала имеет решающее значение для снижения риска растрескивания. Индикация баланса феррит-аустенит для различных составов обеспечивается диаграммой Шеффлера. Например, при сварке нержавеющей стали типа 304 используется присадочный материал типа 308, который имеет немного другое содержание сплава.

Ферритная нержавеющая сталь

Ферритные нержавеющие стали обычно имеют содержание Cr в пределах 11–28%.Обычно используемые сплавы включают марку 430, содержащую 16-18% Cr, и марку 407, содержащую 10-12% Cr. Поскольку эти сплавы можно рассматривать как преимущественно однофазные и не закаливаемые, их можно легко сваривать плавлением. Однако крупнозернистая ЗТВ будет иметь низкую ударную вязкость.

Как избежать дефектов сварного шва

Основная проблема при сварке этого типа нержавеющей стали – низкая ударная вязкость в зоне термического влияния. Чрезмерное укрупнение зерна может привести к растрескиванию сильно затянутых соединений и материала толстого сечения.При сварке материала с тонким сечением (менее 6 мм) никаких специальных мер предосторожности не требуется.

В более толстом материале необходимо использовать низкое тепловложение, чтобы минимизировать ширину зоны укрупнения зерна, и аустенитный наполнитель для получения более жесткого металла сварного шва. Хотя предварительный нагрев не приведет к уменьшению размера зерна, он снизит скорость охлаждения ЗТВ, сохранит температуру металла шва выше температуры вязко-хрупкого перехода и может снизить остаточные напряжения. Температура подогрева должна быть в пределах 50-250 град.C в зависимости от состава материала.

Хотя предварительный нагрев не приведет к уменьшению размера зерна, он снизит скорость охлаждения ЗТВ, сохранит температуру металла шва выше температуры вязко-хрупкого перехода и может снизить остаточные напряжения. Температура подогрева должна быть в пределах 50-250 град.C в зависимости от состава материала.

Мартенситная нержавеющая сталь

Наиболее распространенные мартенситные сплавы, например тип 410, имеют умеренное содержание хрома, 12-18% Cr, с низким содержанием Ni, но, что более важно, имеют относительно высокое содержание углерода. Принципиальным отличием от сварки аустенитных и ферритных марок нержавеющей стали является потенциально твердая мартенситная структура ЗТВ и соответствующий состав металла шва. Этот материал можно успешно сваривать при условии соблюдения мер предосторожности во избежание растрескивания в ЗТВ, особенно в компонентах с толстым сечением и сильно зажатых соединениях.

Как избежать дефектов сварного шва

Высокая твердость в ЗТВ делает этот тип нержавеющей стали очень склонным к водородному растрескиванию. Риск растрескивания обычно увеличивается с увеличением содержания углерода. Меры предосторожности, которые необходимо предпринять для минимизации риска, включают:

Риск растрескивания обычно увеличивается с увеличением содержания углерода. Меры предосторожности, которые необходимо предпринять для минимизации риска, включают:

- с использованием процесса с низким содержанием водорода (TIG или MIG) и обеспечения сушки флюса или расходных материалов с покрытием из флюса (MMA и SAW) в соответствии с инструкциями производителя;

- с предварительным нагревом от 200 до 300 градусов.C. Фактическая температура будет зависеть от процедуры сварки, химического состава (особенно содержания Cr и C), толщины сечения и количества водорода, попадающего в металл шва;

- поддерживает рекомендованную минимальную температуру промежуточного прохода.

- для проведения термообработки после сварки, например при 650-750 град. C. Время и температура будут определяться химическим составом.

Тонкий профиль из низкоуглеродистого материала, обычно менее 3 мм, часто можно сваривать без предварительного нагрева, при условии, что используется процесс с низким содержанием водорода, соединения имеют низкую фиксацию и внимание уделяется очистке области соединения. Для материала с более толстым сечением и большим содержанием углерода (> 0,1%), вероятно, потребуется предварительный нагрев и термообработка после сварки. Термическую обработку после сварки следует проводить сразу после сварки, чтобы не только закалить (упрочнить) структуру, но и дать водороду возможность диффундировать от металла шва и ЗТВ.

Для материала с более толстым сечением и большим содержанием углерода (> 0,1%), вероятно, потребуется предварительный нагрев и термообработка после сварки. Термическую обработку после сварки следует проводить сразу после сварки, чтобы не только закалить (упрочнить) структуру, но и дать водороду возможность диффундировать от металла шва и ЗТВ.

Дуплексные нержавеющие стали

Дуплексные нержавеющие стали имеют двухфазную структуру с почти равными пропорциями аустенита и феррита. Состав наиболее распространенных дуплексных сталей находится в диапазоне 22-26% Cr, 4-7% Ni и 0-3% Mo, обычно с небольшим количеством азота (0.1-0,3%) для стабилизации аустенита. Современные дуплексные стали легко поддаются сварке, но для получения правильной структуры металла сварного шва необходимо строго соблюдать процедуру, особенно поддержание диапазона погонной энергии.

Как избежать дефектов сварного шва

Хотя можно использовать большинство сварочных процессов, обычно избегают сварочных процедур с низким тепловложением. Предварительный нагрев обычно не требуется, и необходимо контролировать максимальную температуру между проходами. Выбор присадочного материала важен, поскольку он предназначен для создания структуры металла сварного шва с балансом феррит-аустенит, соответствующим основному металлу.Чтобы компенсировать потерю азота, наполнитель может быть чрезмерно легирован азотом, или сам защитный газ может содержать небольшое количество азота.

Предварительный нагрев обычно не требуется, и необходимо контролировать максимальную температуру между проходами. Выбор присадочного материала важен, поскольку он предназначен для создания структуры металла сварного шва с балансом феррит-аустенит, соответствующим основному металлу.Чтобы компенсировать потерю азота, наполнитель может быть чрезмерно легирован азотом, или сам защитный газ может содержать небольшое количество азота.

Эта статья Job Knowledge была первоначально опубликована в Connect, сентябрь 1996 г. Она была обновлена, поэтому веб-страница больше не отражает в точности печатную версию.

Обрабатываемость, свариваемость и способность стали

Сталь определяется в первую очередь их химическим составом, а именно тем, что они представляют собой сплавы, состоящие из железа и других легирующих элементов [1].Есть много классов стали, таких как легированная сталь, углеродистая сталь и нержавеющая сталь. Свойства стали указывают на то, насколько легко с ней можно обращаться на практике. Это отличается от стали, но определяется ее свойствами, которые включают механические свойства, такие как предел прочности и твердость, термические свойства, такие как коэффициент теплового расширения, и другие.

Это отличается от стали, но определяется ее свойствами, которые включают механические свойства, такие как предел прочности и твердость, термические свойства, такие как коэффициент теплового расширения, и другие.

Здесь вы узнаете о:

- Обрабатываемость стали

- Литейность стали

- Формуемость стали

- Прокаливаемость стали и методы ее измерения

- Свариваемость различных марок стали

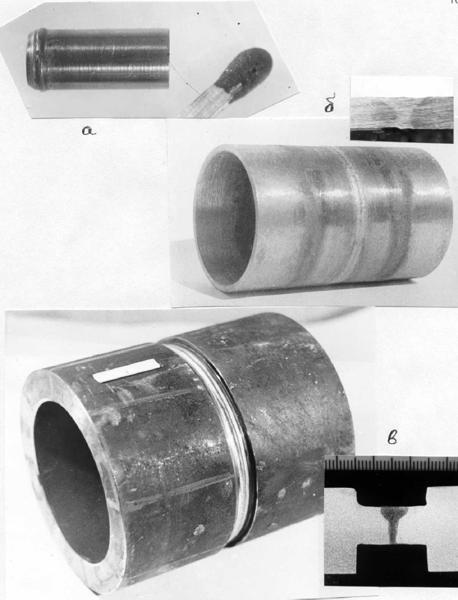

Рисунок 1. Трубы стальные разных форм

Обрабатываемость стали

Обрабатываемость определяется как легкость, с которой металл может быть обработан. Проще говоря, это легкость, с которой стальная стружка может быть удалена при различных операциях обработки, сохраняя при этом удовлетворительную отделку. Как правило, обрабатываемость стали снижается с увеличением механических характеристик.

Факторами, влияющими на обрабатываемость стали, являются ее физические свойства, такие как модуль упругости, теплопроводность и твердость. Состояние стали также влияет на ее обрабатываемость. Микроструктура, размер зерна, термическая обработка, изготовление, химический состав, предел текучести и предел прочности определяют состояние стали.

Состояние стали также влияет на ее обрабатываемость. Микроструктура, размер зерна, термическая обработка, изготовление, химический состав, предел текучести и предел прочности определяют состояние стали.

Количественная оценка обрабатываемости затруднена, так как на нее влияет множество факторов. Тем не менее, некоторые критерии, которые следует учитывать при оценке обрабатываемости стали, представлены в таблице ниже.

Таблица 1. Критерии оценки обрабатываемости стали

Критерии оценки обрабатываемости стали | Описание |

Стойкость инструмента | Стойкость инструмента описывает, как долго служит инструмент, и является полезным параметром для оценки обрабатываемости стали.Однако это также зависит от других факторов, таких как скорость резания, материал режущего инструмента, геометрия режущего инструмента, геометрия реза и состояние станка. |

Сила резания | Стали, требующие более высоких усилий резания для обработки в определенных условиях, менее поддаются обработке. |

Обработка поверхности | Качество обрезанной кромки также можно использовать для определения обрабатываемости металла.Стали с высокой способностью к деформационному упрочнению имеют тенденцию к образованию наростов на кромках во время резки, что приводит к плохой чистоте поверхности. Холоднодеформированные стали не имеют склонности к образованию наростов на кромках, поэтому их лучше обрабатывать. |

Обрабатываемость различных типов стали можно сравнить со стандартной сталью, используя индекс обрабатываемости . Он определяется как , отношение скорости резания исследуемой стали за 20 минут к скорости резания стандартной стали за 20 минут .Углеродистая сталь SAE 1212 используется в качестве стандарта для расчета индекса обрабатываемости.

Таблица 2: Индекс обрабатываемости для различных марок стали [2].

Литейность стали

Под литейными качествами стали понимается легкость формования квалифицированных заготовок путем литья. На него влияют свойства текучести , усадки и сегрегации .

- Текучесть стали определяется как способность расплавленной стали заполнять полости формы.

- Усадка означает степень уменьшения объема при затвердевании расплавленной стали. Низкая усадка способствует разливке стали.

- Сегрегация относится к неоднородному распределению химического состава стального объекта. Это происходит из-за того, как сталь охлаждается во время литья: в первую очередь охлаждают те области, которые контактируют со стенками кристаллизатора. Считается, что сталь с хорошей литейной способностью имеет низкую или незначительную сегрегацию.Ее можно преодолеть медленным охлаждением или последующей термообработкой.

Рис. 2. Процесс литья, когда расплавленный металл выливают в форму.

Формуемость стали

Формуемость стали – это способность стальной заготовки претерпевать пластическую деформацию без повреждений. Проще говоря, это способность металла принимать желаемую форму без образования шейки или трещин.

Формуемость стали во многом зависит от ее пластичности, и поэтому ее можно оценить путем измерения деформации разрушения во время испытания на прочность на разрыв.Марки стали, которые демонстрируют большое удлинение во время этого испытания, обладают хорошей формуемостью. Например, сталь A537 CL1 имеет удлинение 22% при 20 ⁰C. Применяется при строительстве котлов и сосудов под давлением.

Рисунок 3. Листы стали прокатываются благодаря своей формуемости.

Прокаливаемость

Способность стали образовывать мартенсит при закалке называется способностью к закалке. Не следует путать с твердостью стали.Твердость стали – это ее способность противостоять постоянной деформации, а закаливаемость стали – это ее способность закаливаться на определенную глубину при определенных условиях.

Испытание на закалку Джомини часто проводят для определения прокаливаемости стали [3]. Здесь стальной пруток обрабатывается до определенного размера, прежде чем он нагревается до температуры аустенизации. После этого на торцевую поверхность стержня распыляется объем воды, который, в свою очередь, охлаждает образец с этого конца.

Скорость охлаждения варьируется между обоими концами стального стержня. Это быстро на закаленном конце и медленнее на противоположном конце. После закалки образца параллельные плоскости, расположенные на 180 друг от друга, шлифуют на глубину 0,015 дюйма (0,38 мм) по всей длине цилиндрического стержня. Затем на стальном образце наносят маркировку с интервалами 1/16 и . Каждые 1/16 дюйма проводят испытание на твердость C по Роквеллу, и строят кривую. Типичный график этих значений твердости и их положения на стальном стержне показан на Рисунке 4 [3].Это дает четкое представление о глубине затвердевания. Кроме того, по рисунку можно определить приблизительную скорость охлаждения в обозначенных местах.

Рис. 4. График твердости и скорость охлаждения как функция расстояния от закаленного конца [3].

Свариваемость стали

Свариваемость стали трудно определить, но часто под понимается способность стали свариваться с использованием обычных процессов без возникновения холодных трещин. Свариваемость стали обратно пропорциональна ее прокаливаемости. Поскольку содержание углерода играет важную роль в закаливаемости стали, оно также влияет на ее свариваемость. Следовательно, с увеличением содержания углерода свариваемость снижается. Другие легирующие элементы, такие как марганец, никель и кремний, также влияют на свариваемость стали. Однако их влияние не так существенно, как наличие содержания углерода.

Рисунок 5. Сварка двух стальных труб.

Другими факторами, влияющими на свариваемость стали, являются теплопроводность, температура плавления, удельное электрическое сопротивление и коэффициент теплового расширения.

- Теплопроводность : Типы стали с низкой теплопроводностью обычно очень легко свариваются.

- Точка плавления: Чем ниже точка плавления определенного типа стали, тем легче сваривать.

- Удельное электрическое сопротивление : Поскольку тепловая энергия важна для процесса сварки, типы стали с высоким электрическим сопротивлением обычно труднее сваривать электрическими средствами.

- Коэффициент теплового расширения : При сварке двух металлов очень важно учитывать их коэффициенты теплового расширения. Если разница между двумя коэффициентами значительна, деформация растяжения и сжатия при охлаждении может вызвать растрескивание.

Сталь бывает четырех групп по химическому составу: углеродистая сталь, легированная сталь, нержавеющая сталь и инструментальная сталь. Эти классы стали представлены в таблице ниже.

Таблица 3. Свариваемость и применение сталей разных классов.

Тип | Свариваемость | Заявка |

Низкоуглеродистая сталь | Содержит менее 0,3 мас.% Углерода и 0,4 мас.% Марганца. Также демонстрирует хорошую свариваемость при низком уровне примесей. Для низкоуглеродистой стали подходит любой процесс сварки. | Подходит для декоративных изделий, например, фонарных столбов. Примером может служить нормализованная сталь марки 07М20 БС 970-1. Он имеет предел прочности на разрыв 430 МПа и предел текучести 215 МПа при 20 ⁰C. |

Среднеуглеродистая сталь | Содержит 0,3 – 0,6 мас.% Углерода и 0,6 – 1,6 мас.% Марганца. Более высокое содержание углерода делает его склонным к растрескиванию. Следовательно, их труднее сваривать. Процесс сварки с низким содержанием водорода подходит для среднеуглеродистой стали. | Подходит для автомобильных компонентов. Примером может служить холоднокатаная сталь AISI 1541. |

Высокоуглеродистая сталь | Содержит 0,6–1,0 мас.% Углерода и 0,30–0,90 мас.% Марганца. Он также имеет плохую свариваемость и легко трескается. При сварке этих сталей необходимо использовать присадки с низким содержанием водорода. | Используется для изготовления ножей, осей и пробойников. Примером может служить горячекатаный прокат AISI 1080. |

Легированная сталь | Легированные стали часто имеют более высокую твердость по сравнению со сталями других категорий. Следовательно, они также обладают плохой свариваемостью и склонны к растрескиванию. Для легированных сталей необходимо использовать процесс сварки с низким содержанием водорода. В процессе сварки необходимо уделять внимание предварительному нагреву, скорости охлаждения и термообработке после сварки, поскольку легированные стали также склонны к растрескиванию. | Легированные стали имеют разные механические свойства в зависимости от химического состава.Их используют при производстве трубопроводов, электродвигателей и генераторов энергии. Примером может служить нормализованная сталь AISI 8620. Он имеет предел текучести 360 МПа и предел прочности на разрыв 640 МПа при 20 ⁰C. |

Нержавеющая сталь | Нержавеющие стали – это группа легированных сталей. Они содержат не менее 10,5 мас.% Хрома и других элементов, улучшающих их термостойкость и улучшающих механические свойства [4]. Аустенитная нержавеющая сталь обладает хорошей свариваемостью и не требует термической обработки до или после сварки.Зерно ферритного типа быстро растет при высокой температуре, что делает их хрупкими. Следовательно, у них плохая свариваемость. | Аустенитная сталь используется в производстве труб, кухонной утвари и прочего пищевого оборудования. Ферритная сталь также используется в автомобильной промышленности и промышленном оборудовании. Нержавеющая сталь SUS 321, поставляемая TJC Iron & Steel Co., Ltd, подходит для сосудов под давлением. |

Инструментальная сталь | Инструментальная сталь содержит до 2 шт.5 мас.% Углерода. Имеет плохую свариваемость. | Применяется для режущего и сверлильного оборудования. Мягкая отожженная сталь марки C105W1 по DIN 17350 подходит для изготовления метчиков, штампов, оправок и молотков. |

Будущее обработки стали

Открытие новых способов работы со сталью – это огромная область исследований в области материаловедения и инженерии. Например, в последнее время наблюдается бум интереса к аддитивному производству стальных компонентов [5].Этот процесс можно использовать для эффективного производства стальных компонентов сложной геометрии с меньшими затратами.

Рисунок 6. Аддитивное производство стальных деталей. (TRUMPF)

[1] Г. Краусс, Стали . Парк материалов, Огайо: ASM International, 2010, стр. 2.

[2] Таблица индексов обрабатываемости для стали, алюминия, магния, чугуна, углеродистой стали, легированной стали и нержавеющей стали – Engineers Edge », Engineersedge.com , 2020. [Онлайн]. Доступно: https://www.engineersedge.com/materials/machinability-steel-aluminium.htm.

[3] Дж. Доссет, Основы и процессы термической обработки стали . Парк материалов, Огайо: ASM International, 2014, стр. 29.

[4] Дж. Липпольд, Д. Котецки, Металлургия сварки и свариваемость нержавеющих сталей . Норвуд Массачусетс: Books24x7.com, 2005, стр. 5.

[5] А. Зади-Маад, Р. Рохиб и А. Ираван, «Аддитивное производство сталей: обзор», IOP Conf.Серия: Материаловедение и инженерия , 2017. Доступно: 10.1088 / 1757-899X / 285/1/012028.

Сталь 20: характеристики, свойства, аналоги

Сталь20 – высококачественная нелегированная сталь, применяемая в металлических конструкциях и элементах, работающих при температурах от -40 ° С до + 450 ° С. Прокат горячекатаный и кованый из стали марки 20 соответствует стандартам ДСТУ 7809 и ГОСТ 1050.

Классификация: Сталь конструкционная высокосортная углеродистая.

Продукция: Лист стальной, сортовой.

Химический состав стали 20 по ДСТУ 7809%

Si | млн | п. | S | Кр | Cu | Ni | |

0.17-0,37 | 0,35–0,65 | ≤0,035 | ≤0,040 | ≤0,25 | ≤0,30 | ≤0,30 |

Механические свойства стали 20 после нормализации

Минимальный предел текучести, Н / мм2, не менее | Предел прочности при растяжении, Н / мм2, не менее | Минимальный коэффициент удлинения,%, не менее | Степень усадки,%, не менее |

245 | 410 | 25 | 55 |

Аналоги стали 20

США | 1020, 1023, 1024, G10200, G10230, h20200, M1020, M1023 |

Япония | S20C, S20CK, S22C, STB410, STKM12A, STKM12A-S, STKM13B, STKM13B-W |

ЕС | 1.1151, 2C22, C20E2C, C22, C22E |

Китай | 20, 20G, 20R, 20Z |

Швеция | 1450 |

Австралия | 1020, M1020 |

Швейцария | Ck22 |

Южная Корея | SM20C, SM20CK, SM22C |

Приложение

В строительстве применяется сталь20; машиностроение; котельно-емкостное производство; и нагревательные элементы различной спецификации.Высококачественная нелегированная конструкционная сталь 20 в виде плоского и проката используется при изготовлении деталей сварных конструкций, трубопроводов, аккумуляторов, вкладышей подшипников, стропов и других изделий. Термохимическая обработка (цементация, азотирование, нитроцементация и т. Д.) Придает осям, шестерням, червячным винтам, фрикционным дискам, валам, шпинделям, болтам, зубьям, штифтам и другим стальным компонентам высокую твердость поверхности и долговечность, несмотря на низкую прочность сердечника. .

Сварка

Допускается любой вид сварки, кроме компонентов, прошедших термохимическую обработку.Стандартные методы сварки – это ручная дуговая сварка, автоматическая дуговая сварка, автоматическая дуговая сварка под флюсом в газовой защите и контактная стыковая сварка.

Свариваемость стали | Металлический пресс от onlinemetals.com

Виды стали

По данным Американского института железа и стали (AISI), сталь подразделяется на четыре основные группы в зависимости от химического состава. Каждая группа различается по содержанию углерода и, следовательно, обладает различной свариваемостью. К четырем группам относятся углеродистая сталь, легированная сталь, нержавеющая сталь и инструментальная сталь.

Углеродистая сталь

Легкость сварки углеродистой стали во многом зависит от количества присутствующего углерода. По мере увеличения содержания углерода свариваемость имеет тенденцию к снижению. Это связано с тем, что увеличение твердости делает сталь более склонной к растрескиванию. Однако большинство углеродистых сталей по-прежнему поддаются сварке.

Низкоуглеродистая сталь (низкоуглеродистая сталь)

Эти стали обычно содержат менее 0,3% углерода и до 0,4% марганца. Низкоуглеродистые стали с 0.15-0,3% углерода и до 0,9% марганца обладают хорошей свариваемостью. Идеально подходят те, у которых менее 0,2% углерода.

До тех пор, пока содержание примесей остается низким, эти металлы редко вызывают проблемы во время процесса сварки. Стали с содержанием углерода более 0,25% склонны к растрескиванию в определенных областях применения. И наоборот, стали с содержанием углерода менее 0,12% могут иметь пористость. Любую низкоуглеродистую сталь можно сваривать, используя любой из обычных способов сварки. Но стали с большим содержанием углерода лучше всего сваривать с низким содержанием водорода или с наполнителями с низким содержанием водорода.

Сталь среднеуглеродистая

Среднеуглеродистые стали содержат 0,30–0,60% углерода и 0,60–1,65% марганца. Они прочнее, чем низкоуглеродистая сталь, но их труднее сваривать. Это потому, что они более склонны к растрескиванию. Среднеуглеродистые стали всегда следует сваривать с использованием процесса сварки с низким содержанием водорода или контролируемых водородных наполнителей.

Высокоуглеродистая сталь (инструментальная углеродистая сталь)

Высокоуглеродистая сталь содержит 0,60–1,0% углерода и 0,30–0,90% марганца. Они очень твердые и прочные, но также плохо свариваются, и их трудно сваривать без образования трещин.

После термообработки они становятся чрезвычайно твердыми и хрупкими. При сварке высокоуглеродистые стали требуют предварительного нагрева, тщательного контроля температуры между проходами и снятия напряжений после сварки. При сварке этих сталей необходимы процессы с низким содержанием водорода и присадки с низким содержанием водорода.

Углеродисто-марганцевые стали Углеродисто-марганцевые сталисодержат 0,15-0,5% углерода и 1,0-1,7% марганца. Обычно эти стали поддаются сварке, хотя для некоторых сталей требуется контроль предварительного нагрева и подводимой теплоты.При сварке углеродисто-марганцевых сталей с повышенным содержанием углерода рекомендуется использовать процессы сварки с низким содержанием водорода или контролируемые водородные наполнители.

Как и другие углеродистые стали, многие низколегированные стали пригодны для сварки. Но их свариваемость снова зависит от содержания углерода. В частности, свариваемость легированных сталей зависит от углеродного эквивалента его легирующих добавок: марганца, хрома, молибдена, ванадия и никеля.

ОБЩЕЕ ОПИСАНИЕ И СВАРОЧНОСТЬ ЧЕРНЫХ МЕТАЛЛОВ 7-10.СТАЛЬ С НИЗКИМ УГЛЕРОМа. Общие . К низкоуглеродистым (мягким) сталям относятся стали с содержанием углерода до 0,30% (рис. 7-7). В большинстве низкоуглеродистых сталей содержание углерода составляет от 0,10 до 0,25 процента, марганца – от 0,25 до 0,50 процента, фосфора – не более 0,40 процента, а серы – не более 0,50 процента. Стали этого диапазона наиболее широко используются в промышленном производстве и строительстве. Эти низкоуглеродистые стали не сильно затвердевают при сварке, и поэтому не требуют предварительного или последующего нагрева, за исключением особых случаев, например, когда необходимо сваривать тяжелые секции.В целом при сварке низкоуглеродистых сталей трудностей не возникает. Правильно выполненные сварные швы из низкоуглеродистой стали будут равны прочности основного металла или превосходить его. Низкоуглеродистые стали мягкие, пластичные, их можно прокатывать, штамповать, резать и обрабатывать как в горячем, так и в холодном состоянии. Они поддаются механической обработке и легко свариваются. Литая сталь имеет шероховатую темно-серую поверхность, за исключением случаев механической обработки. Прокат имеет мелкие линии на поверхности, идущие в одном направлении. Кованую сталь обычно можно узнать по форме, следам от молотков или ребрам.Цвет излома – ярко-серый, кристаллический, и искровой тест дает искры с длинными желто-оранжевыми полосами, которые имеют тенденцию превращаться в белые раздвоенные бенгальские огни. При плавлении сталь выделяет искры и почти мгновенно затвердевает. Низкоуглеродистые стали можно легко сваривать с помощью любых процессов дуговой, газовой и контактной сварки. г. Для сварки низкоуглеродистой стали следует использовать прутки с медным покрытием. Размеры стержней для листов различной толщины следующие: