Сварка 12х18н10т стали: Особенности сварки нержавеющей стали 12х18н10т от поставщика Электровек-сталь / Evek

alexxlab | 18.06.1990 | 0 | Разное

ГОСТ 9941-81, характеристики, размеры, применение :: SYL.ru

Уникальные технические характеристики и особенности стали 12Х18Н10Т в сочетании с доступной ценой делают материал незаменимым во многих отраслях деятельности. Простая механическая обработка и возможность применения различных видов сварки позволяют изготавливать изделия и конструкции самого разного назначения. Нержавейка отличается высокой прочностью, экологической чистотой и имеет большой спрос на рынке металлопроката.

Конструкционная криогенная сталь марки 12Х18Н10Т относится к аустенитному классу, выплавляется в дуговых электропечах и отличается устойчивостью к межкристаллической коррозии при возможном нагреве до 800ºC. Техническая характеристика 12Х18Н10Т обеспечивает хорошую технологичность металла во время горячей или холодной пластической деформации. Благодаря этому она применяется для изготовления большого количества наименований проката и поковок.

Общее описание

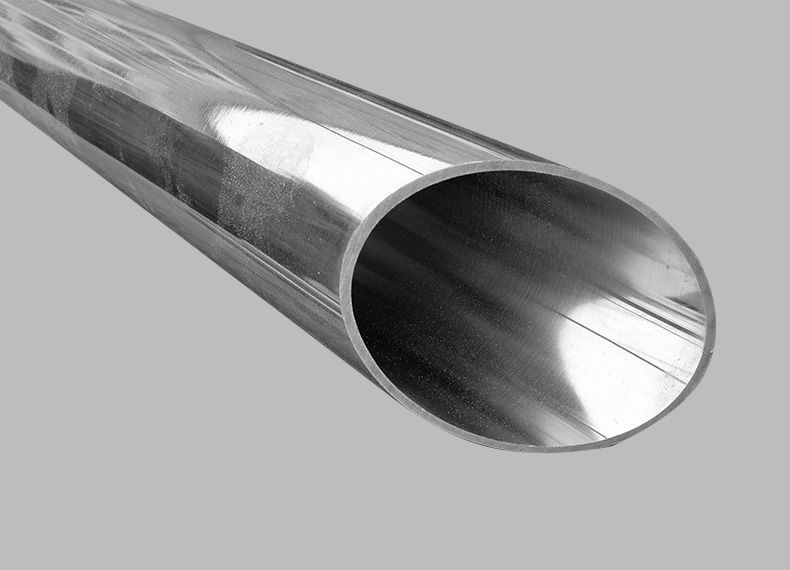

Труба нержавеющая 12Х18Н10Т является сортовым прокатом, который применяется для транспортировки жидких и газообразных субстанций, в том числе под высоким давлением или при высокой температуре. Изделия представленного типа имеют круглое поперечное сечение и производятся по бесшовной технологии. Основные параметры представленного проката регламентирует ГОСТ 9941-81. Он также указывает главные требования при изготовлении труб из нержавеющей стали холодной или теплой деформации.

Изделия представленного типа имеют круглое поперечное сечение и производятся по бесшовной технологии. Основные параметры представленного проката регламентирует ГОСТ 9941-81. Он также указывает главные требования при изготовлении труб из нержавеющей стали холодной или теплой деформации.

Сталь 12Х18Н10Т представляет собой сплав аустенитного типа, содержащий титан. Для этого материала оптимальным режимом обработки является нагрев до 1050-1080ºС. В ходе производства применяется вода. Сталь проходит процедуру закалки, что позволяет максимально увеличить ее вязкость и эластичность. Материал приобретает после такой обработки прочность и твердость.

Труба нержавеющая 12Х18Н10Т имеет два основных преимущества:

- высокие показатели пластичности;

- значительный уровень ударной вязкости.

Материал может быть легированным разными металлами. Это придает продукции определенные эксплуатационные свойства. Главными качествами этого материала является относительное удлинение и предел прочности. Их устанавливают с требуемой степенью приближенности. Стоит отметить, что в справочной информации не учитываются данные про упрочняемость каждого типа сплава, а также о предварительной обработке.

Их устанавливают с требуемой степенью приближенности. Стоит отметить, что в справочной информации не учитываются данные про упрочняемость каждого типа сплава, а также о предварительной обработке.

Из представленной разновидности труб изготавливают объекты, предназначенные для применения в среде из разбавленных растворов уксусной, фосфорной, азотной кислоты, а также щелочей или солей. При этом внутренняя среда может подаваться под напором и при температуре до 600 ºС.

Сварка аргоном

Чтобы вести данный вид работ, необходимо иметь в наличии инвертор AC/DC TIG, предназначенный для ведения аргонодуговой сварки постоянным и переменным током. Сварка производится в ручном режиме с помощью неплавящихся вольфрамовых электродов. Так как подобные инверторы можно встретить у любого начинающего мастера, то данный вид сварки нержавейки доступен в домашних условиях. При этом результат получается достаточно качественным. Обычно к подобному способу прибегают при сваривании нержавеющих труб при монтаже магистралей для жидкостей или газов.

Можно выделить основные нюансы аргоновой сварки.

- Дугу необходимо поджигать бесконтактным способом, во избежание попадания вольфрама с электрода в зону расплавленного металла. Часто мастера зажигают дугу на стороне, а впоследствии ее постепенно перемещают в зону формирования будущего шва.

- Как было указано выше, допустима сварка постоянным и переменным током.

- В зависимости от толщины детали выбирается режим сварки. Под ним подразумеваются такие параметры, как диаметр вольфрамового электрода, присадка, показатели сварного тока, скорость подачи аргона и скорость формирования шва.

- В качестве присадки используется проволока из легированной стали. Степень ее легирования должна быть выше, нежели у самого материала.

- Не допускается ведение колебательных движений электродом, это может привести к нарушению зоны сварки и окислению металла.

Важным моментом является окончание сварки, так как на данном этапе можно существенно сэкономить вольфрамовый электрод. После наложения шва необходимо в течение некоторого времени продолжить подачу аргона. В результате того, что раскаленный электрод защищен газом, он не окисляется. Если обеспечить подачу присадки, то скорость сварки существенно увеличится, к тому же автоматизация повышает точность и эстетичность шва.

После наложения шва необходимо в течение некоторого времени продолжить подачу аргона. В результате того, что раскаленный электрод защищен газом, он не окисляется. Если обеспечить подачу присадки, то скорость сварки существенно увеличится, к тому же автоматизация повышает точность и эстетичность шва.

Область применения

Особенный химический состав определяет область применения труб 12Х18Н10Т. Стальной сплав, из которого изготавливают различные коммуникации, обладает высокими показателями устойчивости к межкристаллической коррозии. На материал не оказывают воздействие соли, щелочи, кислоты, а также атмосферная влажность и почвы.

Трубы из представленного сплава устойчивы к воздействию агрессивных сред, например:

- раствор азотной кислоты (65%) с температурой до 85 ºС;

- серная кислота (100%) с температурой до 65 ºС;

- раствор азотной кислоты (80%), нагретый до 65 ºС;

- состав из серной (70%) и азотной (25%) кислоты с температурой до 70 ºС;

- раствор фосфорной кислоты (40%) с нагревом до 100 ºС;

- сильные щелочи;

- растворы уксусной, муравьиной, лимонной и иных органических кислот.

Возможна сварка труб 12Х18Н10Т, что позволяет использовать их на предприятиях нефтеперерабатывающей, химической, пищевой и иных отраслей.

Если по трубе из представленного сплава транспортируют газ, температура внутренней рабочей среды не должна превышать 550 ºС. При этом нагрузка на систему должна быть минимальной. Часто именно эту разновидность труб применяют для создания самодельного теплообменника для печи в бане или камина.

При повышении температуры внутренней среды до максимального предела (800 ºС) изделие из стали представленного типа может эксплуатироваться до 10 000 часов. Если температура окружающей среды поднимется до 85 ºС и выше, на поверхности изделия начнет образовываться окалина. Чаще всего представленную разновидность труб применяют для:

- теплообменников;

- элементов печной арматуры;

- реторт;

- коллекторов и патрубков выхлопных систем;

- муфелей;

- электродов для искровых свечей зажигания.

При поддержании определенных эксплуатационных условий на заданном уровне удается продлить срок эксплуатации трубопроводов до 50-100 тыс./bcdfe7695668658.s.siteapi.org/img/3fcf03ebd66c52819c383f0e171489c53c9bbba0.jpg) часов работы.

часов работы.

Использование стали

Сплав 12х18н10т, который также можно называть нержавеющей хромо-никелевой сталью, можно применять в большом количестве разнообразных сфер. К примеру, такой состав с разной степенью прочности успешно применяется там, где нужно сочетать высокие прочностные и упругие свойства металлических деталей, эксплуатирующихся в условиях агрессивной среды.

Размер

ГОСТ 9941-81 регламентирует сортамент представленного трубного проката. Сюда относят изделия с наружным диаметром от 5 до 273 мм. Стенки труб могут быть толщиной от 0,2 до 22 мм. Стандартно длина проката составляет от 4 до 7 м. Но могут быть и другие варианты.

Так, труба 12Х18Н10Т тонкостенная с толщиной не более 0,5 мм имеет немерную длину. Для этой категории изделий применяются особые стандарты. Представленная разновидность труб выпускается длиной от 75 см до 7 м.

Для изделий с толщиной стенки 0,5-1 мм выпускают длиной от 1 до 7 м. Это объясняется особенностями сплавов, которые они проявляют в процессе эксплуатации. Немерная длина для труб с толщиной стенок больше 1 мм составляет от 1,5 до 12,5 м.

Немерная длина для труб с толщиной стенок больше 1 мм составляет от 1,5 до 12,5 м.

Нержавеющий трубный прокат выпускают также и мерной длины. Минимальный показатель для них не может выходить за пределы параметров изделий немерной категории. Максимальное значение оговаривается ГОСТом. При этом максимальное отклонение не должно быть больше 15 мм. В нормативах также указывается, что длина мерного проката может выходить за пределы стандарта. Но в ходе изготовления подобной продукции сначала заключается договор между потребителем и производителем.

Кратность мерной длины для трубопроката представленного типа может составлять 30 см. При изготовлении такой продукции на каждую сторону разреза разрешается делать припуск длиной до 5 мм. Допускается отклонение в размерах трубы 12Х18Н10Т этого типа, которое составляет +15 мм.

Если потребитель нуждается в трубах длиной больше 12,5 м, производитель может их изготовить. При этом тоже заключается договор с покупателем.

Подготовительные работы

Сваривать детали из нержавеющей стали можно как обычным инвертором, так и с помощью аргонно-дугового сварочного аппарата. Какой бы способ сварки ни выбрал мастер, в любом случае необходимо провести подготовительные работы.

Какой бы способ сварки ни выбрал мастер, в любом случае необходимо провести подготовительные работы.

- Первым делом заготовки следует очистить от пыли и грязи. Посторонние частицы на поверхности металла становятся причиной некачественного и неровного шва.

- Если работа ведется с заготовками, имеющими относительно небольшую толщину (до 1,5 мм), то кромки прижимаются друг к другу вплотную. Для этого рекомендуется воспользоваться струбцинами.

- При толщине металла более 4 мм приходится разделывать кромки. Обычно их обтачивают напильником или шлифовальной машиной под углом 45° градусов. Такая своеобразная канавка позволяет добиться проваривания по всей толщине. Чем больше толщина заготовки, тем больший угол следует создать на кромках.

- Если тонкие листы нержавейки скрепляются плотно, то массивные заготовки требуют зазора между кромками. Имеющимися приспособлениями выставляется зазор в 2 мм. Он должен оставаться постоянным в течение всего процесса.

- Когда толщина металла превышает 7 мм, требуется его предварительный прогрев.

Вес

Чтобы рассчитать стоимость проката, нужно определить вес метра трубы 12Х18Н10Т. В ГОСТе этот показатель точно не устанавливается. Поэтому потребуется выполнить несложный расчет. Под требования представленного стандарта подпадает около 20 марок разной стали. Поэтому нужно определить самостоятельно интересующие величины.

Желая приобрести трубы 12Х18Н10Т профильные или с круглым сечением, нужно воспользоваться несложной методикой. Она представлена в стандарте. При помощи формулы можно рассчитать удельный вес трубы с заданными параметрами:

Впм = 3,14/1000 * (Дн – Тс) * Тс * Пс, где:

- Впм – вес погонного метра трубы, измеряемый в килограммах.

- Дн – диаметр наружного края трубы в мм. Он может быть номинальным (берется из справочника стандарта) или реальным (получается в ходе измерения).

- Тс – толщина стенки проката в мм, которая может быть как фактической, так и номинальной.

- Пс – плотность стали, которая измеряется в г/см³.

Характеристики трубы 12Х18Н10Т можно взять в ГОСТе. Здесь приведена информация о плотности марок стали. Так, для 12Х18Н10Т этот показатель составляет 7,9 г/см³. Так, расчет метра бесшовной трубы рассчитывается так:

Вмп = 3,14/1000 * (50-4) * 4 * 7,9 = 4,56 кг.

Полученный результат применяется для расчета веса всего изделия. Этот показатель позволяет определить стоимость трубного проката.

Предъявляемые требования

Сварочная нержавеющая проволока должна отвечать всем требованиям ГОСТ 2246-70. При выполнении сварки химический состав должен соответствовать составу соединяемых материалов. Температура плавления сварочной проволоки ниже или равна температуре свариваемых заготовок.

Сварочная нержавеющая проволока QUATTRO ELEMENTI 770-407. Фото 220Вольт

Основные характеристики

Труба 12Х18Н10Т изготавливается из стали с определенным химическим составом. Чтобы материал обладал хорошей свариваемостью, он не должен содержать больше 0,02% серы.

В сплаве может содержаться небольшое количество редкоземельных элементов. Кроме железа в составе присутствуют следующие примеси:

- Кремний – до 0,8%.

- Медь – до 0,3%.

- Марганец – до 2%.

- Никель – 9-11%.

- Титан – 6-8%.

- Фосфор – до 0,035%.

- Хром – 17-19%.

- Сера – до 0,02%.

Производители труб 12Х18Н10Т чаще подвергают металлопрокат термообработке. Но стандартом допускается, что без этого можно обойтись. Также можно обойтись без осветления поверхности. В этом случае оговаривается с покупателем степень кривизны поверхности и механические свойства изделий.

Виды

Основным технологическим процессом, где используется нержавеющая проволока — это полуавтоматическая в атмосфере защитных газов. Для улучшения параметров процесса она может быть покрыта медью, т.е. быть омедненной (! не путать с медной проволокой). В качестве дополнительного материала используется в аргонодуговой сварке неплавящимся электродом. С помощью газовой горелки наносится на поверхность в виде наплавки.

С помощью газовой горелки наносится на поверхность в виде наплавки.

Полезное видео

Механические свойства

Труба 12Х18Н10Т является одной из самых популярных разновидностей проката. Это объясняется рядом механических свойств сплава. Основными из них являются:

- Предел текучести составляет не менее 216 МПа, или 22 кгс/мм². Этот параметр для разных марок сталей является одним из основных, так как он характеризует показатель напряжения. При достижении этого показателя деформации, которые протекают в кристаллической решетке, будут продолжаться даже без возрастания нагрузки.

- Предел прочности сплава составляет 56 кгс/мм² или 549 Н/мм².

- Показатель относительного удлинения составляет не менее 35%.

На трубах как внутри, так и снаружи не должно быть дефектов в виде трещин, рванины. Также исключается наличие закатов и плены.

Если же подобные дефекты были обнаружены, их допускается устранять при помощи таких действий, как расточка, зачистка, обточка, локальная или сплошная шлифовка. В ходе дополнительной обработки важно следить за тем, чтобы геометрические параметры изделия не изменились. Это касается толщины стенки, а также размера внешнего диаметра. Отклонения должны находиться в пределах, установленных ГОСТом.

В ходе дополнительной обработки важно следить за тем, чтобы геометрические параметры изделия не изменились. Это касается толщины стенки, а также размера внешнего диаметра. Отклонения должны находиться в пределах, установленных ГОСТом.

Полуавтоматическая

Если использовать полуавтомат, работающий в режиме MIG/MAG, то в этом случае также можно сваривать нержавейку. По качеству и эстетике результата данный режим считается приоритетным, независимо от толщины заготовок. Источником тока служит инверторный полуавтомат, но подойдет и любой альтернативный выпрямитель тока.

Масса подается на одну из привариваемых деталей, а плюсовым электродом служит специальная горелка. Эта горелка выполняет одновременно две функции: обеспечивает подачу защитного газа и представляет собой электрод. Присадочная проволока подается встроенным устройством. Современные инверторные полуавтоматы снабжены удобным механизмом, позволяющим загружать проволоку в готовых бобинах.

Проволока для полуавтоматической сварки нержавейки также состоит из нержавеющей стали. Ее диаметр, как и прочие параметры, определяются толщиной заготовок.

Ее диаметр, как и прочие параметры, определяются толщиной заготовок.

Например, при толщине листа металла в 1,5 мм рекомендуется использовать проволоку диаметром 1 мм при силе тока в 80 – 100 А. Скорость подачи проволоки составляет 160 м/час. Если же толщина металла достигает 5 мм, то диаметра проволоки увеличивается до 1,6 мм, а сила тока – до 300 А.

В промышленности зачастую требования к сварному шву повышены, так как он должен противостоять агрессивному воздействию среды, поэтому применяют порошковую проволоку. Она представляет собой трубку, внутри которой размещен флюс. Это дает дополнительную защиту в зоне сварки. По себестоимости работы с полуавтоматической сваркой несколько выше, чем работы в режиме ММА, причем описанный метод требует от сварщика определенного навыка.

Возможности при обработке

Тонкостенные и толстостенные трубы 12Х18Н10Т бесшовного типа считаются одними из лучших по эксплуатационным и механическим характеристикам. Область их применения обширна.

Область их применения обширна.

При выборе проката нужно знать нормы стандартов, чтобы приобрести качественную продукцию. Цвет труб должен быть светлым. Отдельные разновидности проката представленного типа могут иметь матовую поверхность. Она имеет серый оттенок, который приобретает в процессе производства под воздействием ряда установленных факторов.

В большинстве случаев трубы представленного типа подвергаются процедуре травления. Она происходит в вакууме или в специальной защитной среде. Травление происходит после термической обработки. Это необходимо, дабы устранить с поверхности цвета побежалости.

После обработки получается изделие, которое может подвергаться сварке, ковке или резанию. Каждая из перечисленных процедур имеет определенные особенности. Так, при сварке представленной разновидности труб нет ограничений. Можно применять для этого такие методики, как РАД, ЭШ, РД, АФ, КТ и МП. После сварки рекомендуется подвергать изделие дополнительной термообработке.

Ковка выполняется при температуре от 850 до 1200ºС. Обработка резанием также имеет ряд особенностей. В закаленном состоянии этот процесс проводится при 169 НВ и твердости материала 608 Н/мм².

Холодная

Данный метод характерен тем, что не требует нагрева деталей и применения специального оборудования. В качестве скрепляющего материала используется двухкомпонентный клей. Состав сохраняет прочность и целостность после застывания. Место сварки не боится влаги, поэтому технология применяется при заделывании течи в емкостях.

Алгоритм работ достаточно прост. Необходимо зачистить и обезжирить поверхности, а затем нанести царапины. Клей отрезается в необходимом количестве. Состав следует размять в руке, слегка разогрев его и перемешав компоненты. После застывания шов можно обрабатывать.

Важная особенность такого способа заключается в том, что клеем можно заделывать отверстия, однако шов не способен выдерживать сильные нагрузки. Не рекомендуется использовать холодную сварку, как способ соединения деталей. Популярность таких работ обусловлена малыми затратами и относительной простотой их проведения.

Популярность таких работ обусловлена малыми затратами и относительной простотой их проведения.

Влияние хрома и никеля на сплав

Труба 12Х18Н10Т имеет в своем составе никель и хром в определенных пропорциях. Это легирующие компоненты, которые оказывают определенное влияние на нержавеющую сталь. Кроме никеля и хрома, в состав для улучшения эксплуатационных свойств могут добавляться и иные компоненты. Но их суммарный удельный вес ниже. Никеля в составе сплава содержится 19%, а хрома – 17%. Остальные компоненты присутствуют в минимальном количестве.

Такое большое содержание основных легирующих компонентов обеспечивает пассивацию металла, а также высокие показатели устойчивости к развитию коррозии. Так как в составе содержится никель, сталь относится к категории аустенитов. Эта особенность позволяет совместить технологичность нержавеющего сплава с обширным комплексом эксплуатационных характеристик.

Такие составы способны легко прокатываться в горячем или холодном состоянии. Они обладают коррозионной устойчивостью даже в агрессивной среде. Никель и хром при этом оказывают особое влияние на стабильность аустенита в процессе охлаждения температуры обработки твердого раствора.

Они обладают коррозионной устойчивостью даже в агрессивной среде. Никель и хром при этом оказывают особое влияние на стабильность аустенита в процессе охлаждения температуры обработки твердого раствора.

Чтобы сталь обладала представленным свойством при температуре от 900 ºС, в ее состав входит 0,1 процента углерода. Он оказывает сильное воздействие на это качество сплава. Принадлежность стали к аустенитной группе наделяет ее следующими преимуществами:

- Сварка происходит без повышения хрупкости участков возле швов. Никель является устойчивым к воздействию кислот, передавая такое качество и металлу.

- Прокатка происходит легко как в горячем, так и холодном состоянии.

- Высокая устойчивость к коррозии, в отличие от ферритных сплавов. Большинство агрессивных веществ не воздействуют на металл.

Однако легирование сплава производится не только посредством никеля и хрома. Учитывается наличие и прочих компонентов. Они могут добавлять ферритные свойства сплаву.

Зарубежные аналоги

Среди близких по химическому составу и характеристикам стали, выпускаемой в других странах мира, следует отметить:

- 321, 321H, S32100 в США;

- сталь SUS321 в Японии;

- 0Cr18NiTi18-11, 0Cr18Ni11Ti, 1Cr18Ni11Ti в Китае;

- STS321 в Южной Корее;

- 2337 в Швеции;

- 1.4541, 1.4878, X10CrNiTi18-10 в Евросоюзе.

При этом следует отметить, что кроме общеевропейских стандартов, которым соответствует сталь 12Х18Н10Т, каждое государство Евросоюза имеет собственную маркировку этого сплава. Так, например, в Германии это X12CrNiTi18-9, в Великобритании сталь марок 321S31, 321S51 и LW18. Единого европейского стандарта на нержавеющие металлы пока еще не разработано.

Стоимость проката и поковок из стали 12Х18Н10Т

Цена материалов изготовленных из нержавейки 12Х18Н10Т определяется:

- сложностью сечения проката;

- качество и свойства, которые имеет сталь;

- степенью поверхностной обработки;

- складскими и транспортными расходами;

- существующими предложениями на рынке.

Кроме этого на стоимость заказа могут оказать влияние его объем и способ приобретения материалов.

Очень часто нержавеющая сталь 12Х18Н10Т продается по демпинговым ценам, что обычно объясняется низким качеством материала. Так, например, листовая сталь этой марки продается по цене 230-330 руб/кг, а максимальная цена на металл второго сорта не превышает 180 руб/кг.

Отпуск проката осуществляется по весу. При этом большое влияние оказывает качество обработки поверхности и технические характеристики. Средняя стоимость матовых листов толщиной 1,0 мм составляет 260 руб/кг, а полированный лист стоит в два-три раза больше.

Еще один фактор определения цены на 12Х18Н10Т зависит от местонахождения покупателя. В центральных районах страны стоимость ниже, чем в отдаленных регионах. Это объясняется малым количеством конкурентных предложений на рынке металлопроката, а так же увеличением транспортных расходов.

Оформление заказа, покупка и доставка в компаниях

Компании предлагают всем заинтересованным организациям, предприятиям и частным лицам купить нержавеющий прокат из стали марки 12Х18Н10Т по самым выгодным ценам на рынке металлопроката. Для получения технической консультации, уточнения цен, характеристик и оформления заявки вам нужно позвонить по телефонам компаний. Так же возможно просто оставить заявку на сайте и специалист свяжется с вами в самое ближайшее время.

Для получения технической консультации, уточнения цен, характеристик и оформления заявки вам нужно позвонить по телефонам компаний. Так же возможно просто оставить заявку на сайте и специалист свяжется с вами в самое ближайшее время.

Наличие нержавеющего проката 12Х18Н10Т на складе позволяет обеспечить самую оперативную доставку металла по указанному в заявке адресу. По желанию клиент всегда может обеспечить получение товара на условиях самовывоза.

Компании всегда готовы обсудить вопрос предоставления скидок постоянным и оптовым покупателям. Работать с нами всегда выгодно и удобно.

Оцените статью:

Рейтинг: 5/5 — 1 голосов

Легирование иными компонентами

Сталь представленной марки, из которой производится трубный прокат, может быть легирована иными компонентами. Одним из них является углерод. Если его определяется в структуре 0,1%, то при нагреве от 900 ºС структура становится абсолютно аустенитной. При охлаждении этот компонент не может оказать значительное воздействие на материал. Поэтому аустенитные качества обеспечивают в таком состоянии никель и хром.

Поэтому аустенитные качества обеспечивают в таком состоянии никель и хром.

Легирование титаном позволяет устранить склонность к коррозии между кристаллами. Эта добавка обладает сильным карбидообразующим свойством. Во время кристаллизации титан связывается с углеродом, образуя прочный карбид. Это позволяет избежать возникновения карбидов хрома. В противном случае его количество в аустените снижалось бы.

Кремний добавляется в состав сплава с целью его дегазации. Из-за этого сталь становится плотнее и прочнее. Повышается ее порог текучести. Но из-за этой добавки эластичность материала несколько снижается. Из-за этого холодная прокатка осложняется.

В состав может входить сера. Она имеет ограниченную растворимость в застывшем металле и неограниченную в жидком. По контуру зерен в застывающем металле в самом конце появляются сульфиды железа. Они создают эвтектику низкоплавкого типа. В присутствии кислорода расплав производится при еще более низких температурах.

В слоях фаз между зернами, которые обогащены серой, при нагревании материала происходит размягчение. Металл в этом случае утрачивает свои первоначальные свойства. Сталь начинает разрушаться. Поэтому количество серы в составе строго нормированное.

Металл в этом случае утрачивает свои первоначальные свойства. Сталь начинает разрушаться. Поэтому количество серы в составе строго нормированное.

Фосфор, который присутствует в составе, негативно отражается на механических свойствах стали. В процессе кристаллизации появляется очень сильная первичная ликвация. Пластические свойства материала из-за этого понижаются. Особенно это заметно при низких температурах.

Ручная дуговая

В силу распространенности инверторов MMA такой режим работы считается традиционным. Если сварщик обладает достаточным опытом ведения работ покрытыми электродами, то технология сварки нержавейки ничем не будет отличаться от работ с черными металлами. Отметим, что при этом качество шва оставляет желать лучшего. При выборе электродов необходимо основываться на том, что все расходные материалы для нержавеющей стали делятся на два вида.

- Электроды с рутиловым покрытием предназначены для выполнения работ постоянным током с обратной полярностью.

Имеет место разбрызгивание металлов, что является одним из недостатков сварки в режиме MMA.

Имеет место разбрызгивание металлов, что является одним из недостатков сварки в режиме MMA. - Электроды с покрытием из карбоната магния и кальция выбираются только для определенных сплавов.

Более подробное описание по подбору расходных материалов для каждого типа нержавейки прописаны в ГОСТ 10052-75.

Сплав 12Х18Н10Т по ГОСТ 5632-2014

Данный Государственный стандарт устанавливает все важнейшие требования и правила, которые касаются марок стали, принадлежащих к классу легированных, нержавеющих, коррозионно-стойких, жаростойких и жаропрочных. В нем также имеется и классификация этих составов по своей структуре.

Марка 12Х18Н10Т относится к чисто аустенитному классу, а значит, ее структура — это устойчивый аустенитный тип. Кроме этого, имеются такие сплавы, как аустенитно-ферритные, аустенитно-мартенситные и несколько других. Из названия видно, какой именно тип элемента был добавлен в структуру сплава. Здесь стоит отметить только то, что в случае добавления феррита его количество не должно превышать 10%. А в случае с мартенситной структурой пределы измерения гораздо шире.

А в случае с мартенситной структурой пределы измерения гораздо шире.

Также стоит обратить свое внимание на то, что некоторые характеристики стали 12Х18Н10Т и любой другой, которая попадает под действие стандарта, могут быть изменены по просьбе заказчика. К примеру, возможно ограничение нижнего предела массовой доли такого вещества, как марганец. Однако этот пункт касается лишь тех составов, у которых изначально имеется ограничение лишь по верхнему пределу.

Сварочная проволока: марки, маркировки, виды

Сварочные работы производятся с любыми материалами — это могут быть чугуны, стали или цветные металлы. Технологии позволяют выполнять эти работы на производительных автоматах и полуавтоматах. Обеспечивают функциональность этого оборудования расходные материалы в виде проволоки. Применение Основным назначением является использование расходного материала на полуавтоматах в атмосфере защитного газа. В тех случаях, когда применяется самозащитная проволока, сварка производится без газа. Проволока применяется как наплавочный…

Проволока применяется как наплавочный…

Сварочная проволока ESAB

Расходный материал в виде сварочной проволоки широко используется в различных сварочных технологиях. Наличие этого продукта в ассортименте производителей, имеющих влияние на рынке сварочных материалов, является обязательным условием. Компания ESAB, как мировой лидер, отличается выпуском видов проволоки широкого назначения, охватывающим все возможные сферы ее применения. Сферы применения Сварочная проволока ESAB востребована в нефтегазовой, судостроительной, машиностроительной, химической и других отраслях промышленности. В…

Производители

На производстве сварочной проволоки нержавейки специализируется достаточно много предприятий, выпускающих расходные материалы, некоторые из них.

ESAB — шведская компания, деятельность которой основана на инновационных решениях во всех областях сварочных технологий. За 110 лет своей деятельности она стала мировым лидером сварочной индустрии, выпускает не только нержавеющие, но и полированные, омедненные, алюминиевые и прочие виды проволоки.

Сварочная нержавеющая проволока ESAB OK Autrod 316LSi, 0,8mm., 5,0kg. Фото Сварочные Технологии

ОЛИВЕР — на рынке сварочных технологий с 1993 года. Компания не отстала от развивающихся тенденций и продолжает стремится заглянуть в будущее.

LINCOLN ELECTRIC — американская компания основанная в 1895 году, выпустившая в 1911 году первый в мире сварочный аппарат для одного пользователя. Имеет собственное отдельное предприятие по выпуску сварочных проволок.

DEKA — китайский производитель, предлагающий широкий выбор нержавеющих проволок по доступным ценам.

Сварочная проволока Дека

Торговая марка «ДЕКА» представлена на рынке товарами имеющими отношение к сварочной технологии. Помимо сварочного оборудования, средств защиты сварщика реализуется большая номенклатура расходных материалов — сварочной проволоки, которая нашла применение во многих сферах хозяйствования, где возникает необходимость в создании прочных соединений: при изготовлении различных видов промышленного, медицинского и некоторых других типов оборудования сложной конструкции. Также в судостроительной индустрии и машиностроении. Что…

Также в судостроительной индустрии и машиностроении. Что…

Какими электродами варить нержавейку 1 мм.

Сварка тонкого металла является сложным процессом не только для начинающих специалистов, но и для опытных сварщиков. Данный процесс имеет несколько сложностей:

- сильный нагрев изделия может привести к прогоранию и образованию отверстия;

- высокая температура прогрева также может привести к изменению геометрии тонких листов;

- короткая дуга, с помощью которых производится соединение, при незначительном отрыве гаснет.

Данные проблемы могут значительно затруднить сварочные работы. Поэтому, чтобы избежать таких трудностей, очень важно знать какие электроды нужны для сварки нержавейки тонкой толщины.

ОК 63.34 предназначены для сваривания тонкого металла. Также марка отлично подойдет и для толстостенных изделий. Электроды характеризуются улучшенным шлакоотделением.

ОК 63.20 (на картинке) особенно востребованы для соединения труб и тонкого металла. Сварочный процесс происходит при кратковременном поджиге и гашении дуги.

Сварочный процесс происходит при кратковременном поджиге и гашении дуги.

[ads-pc-4][ads-mob-4]

Конструкционная сталь

| Марка стали | Аналоги в стандартах США | ||

| Страны СНГ ГОСТ | Евронормы | ||

| 10 | C10E | 1.1121 | 1010 |

| 10XГН1 | 10 ХГН1 | 1.5805 | — |

| 14 ХН3 М | 14 NiCrMo1-3-4 | 1.6657 | 9310 |

| 15 | C15 Е | 1.1141 | 1015 |

| 15 Г | С16 Е | 1.1148 | 1016 |

| 16 ХГ | 16 МnCr5 | 1.7131 | 5115 |

| 16XГР | 16Mn CrB5 | 1.7160 | — |

| 16 ХГН | 16NiCr4 | 1.5714 | — |

| 17 Г1 С | S235J2G4 | 1.0117 | — |

| 17 ХН3 | 15NiCr13 | 1.5752 | Е3310 |

| 18 ХГМ | 18CrMo4 | 1. 7243 7243 | 4120 |

| 18 Х2 Н2 М | 18CrNiMo7-6 | 1.6587 | — |

| 20 | C22E | 1.1151 | 1020 |

| 20 ХМ | 20MoCr3 | 1.7320 | 4118 |

| 20 ХГНМ | 20MoCr2-2 | 1.6523 | 8617 |

| 25 | C25E | 1.1158 | 1025 |

| 25 ХМ | 25CrMo4 | 1.7218 | 4130 |

| 28 Г | 28Mn6 | 1.1170 | 1330 |

| 30 | C30E | 1.1178 | 1030 |

| 34 Х | 34Cr4 | 1.7033 | 5130 |

| 34 Х2 Н2 М | 34CrNiMo6 | 1.6582 | 4340 |

| 35 | C35E | 1.1181 | 1035 |

| 36 ХНМ | 36CrNiMo4 | 1.6511 | 9840 |

| 36 Х2 Н4 МА | 36NiCrMo16 | 1.6773 | — |

| 40 | C40E | 1.1186 | 1040 |

| 42 ХМ | 42CrMo4 | 1. 7225 7225 | 4140 |

| 45 | C45E | 1.1191 | 1045 |

| 46 Х | 46Cr2 | 1.7006 | 5045 |

| 50 | C50E | 1.1206 | 1050 |

| 50 ХГФ | 50CrV4 | 1.8159 | 6150 |

Базовый сортамент нержавеющих марок стали

| СНГ (ГОСТ) | Евронормы (EN) | Германия ( DIN) | США (AISI) |

| 03 Х17 Н13 М2 | 1.4404 | X2 CrNiMo 17-12-2 | 316 L |

| 03 Х17 Н14 М3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

| 03 Х18 Н11 | 1.4306 | X2 CrNi 19-11 | 304 L |

| 03 Х18 Н10 Т-У | 1.4541-MOD | — | — |

| 06 ХН28 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — |

| 06 Х18 Н11 | 1.4303 | X4 CrNi 18-11 | 305 L |

| 08 Х12 Т1 | 1. 4512 4512 | X6 CrTi 12 | 409 |

| 08 Х13 | 1.4000 | Х6 Cr 13 | 410S |

| 08 Х17 Н13 М2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

| 08 Х17 Н13 М2 Т | 1.4571 | Х6 CrNiMoTi 17-12-2 | 316Ti |

| 08 Х17 Т | 1.4510 | Х6 СrTi 17 | 430Ti |

| 08 Х18 Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

| 08 Х18 Н12 Т | 1.4541 | Х6 CrNiTi 18-10 | 321 |

| 10 Х23 Н18 | 1.4842 | X12 CrNi 25-20 | 310S |

| 10X13 | 1.4006 | X10 Cr13 | 410 |

| 12 Х18 Н10 Т | 1.4878 | X12 CrNiTi 18-9 | — |

| 12 Х18 Н9 | — | — | 302 |

| 15 Х5 М | 1.7362 | Х12 СrMo 5 | 501 |

| 15 Х25 Т | 1.4746 | Х8 CrTi 25 | — |

| 20X13 | 1. 4021 4021 | Х20 Cr 13 | 420 |

| 20 Х17 Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

| 20 Х23 Н13 | 1.4833 | X7 CrNi 23-14 | 309 |

| 20 Х23 Н18 | 1.4843 | X16 CrNi 25-20 | 310 |

| 20 Х25 Н20 С2 | 1.4841 | X56 CrNiSi 25-20 | 314 |

| 03 Х18 АН11 | 1.4311 | X2 CrNiN 18-10 | 304LN |

| 03 Х19 Н13 М3 | 1.4438 | X2 18-5-4 | 317L |

| 03 Х23 Н6 | 1.4362 | X2 CrNiN 23-4 | — |

| 02 Х18 М2 БТ | 1.4521 | X2 CrMoTi 18-2 | 444 |

| 02 Х28 Н30 МДБ | 1.4563 | X1 NiCrMoCu 31-27-4 | — |

| 03 Х17 Н13 АМ3 | 1.4429 | X2 CrNiMoN 17-13-3 | 316LN |

| 03 Х22 Н5 АМ2 | 1.4462 | X2 CrNiMoN 22-5-3 | — |

| 03 Х24 Н13 Г2 С | 1. 4332 4332 | Х2 CrNi 24-12 | 309L |

| 08 Х16 Н13 М2 Б | 1.4580 | X1 CrNiMoNb 17-12-2 | 316 Сd |

| 08 Х18 Н12 Б | 1.4550 | X6 CrNiNb 18-10 | 347 |

| 08 Х18 Н14 М2 Б | 1.4583 Х10 CrNiMoNb | Х10 CrNiMoNb 18-12 | 318 |

| 08X19AH9 | — | — | 304N |

| 08X19h23M3 | 1.4449 | X5 CrNiMo 17-13 | 317 |

| 08X20h21 | 1.4331 | X2 CrNi 21-10 | 308 |

| 08X20h30TЮ | 1.4847 | X8 СrNiAlTi 20-20 | 334 |

| 08X25h5M2 | 1.4460 | X3 CrnImOn 27-5-2 | 329 |

| 08X23h23 | — | — | 309S |

| 09X17H7 Ю | 1.4568 | X7 CrNiAl 17-7 | 631 |

| 1X16h23M2 Б | 1.4580 | Х6 CrNiMoNb 17-12-2 | 316Cd |

| 10X13 СЮ | 1.4724 | Х10 CrAlSi 13 | 405 |

| 12X15 | 1. 4001 4001 | X7 Cr 14 | 429 |

| 12X17 | 1.4016 | X6 Cr17 | 430 |

| 12X17M | 1.4113 | X6 CrMo 17-1 | 434 |

| 12X17MБ | 1.4522 | Х2 СrMoNb | 436 |

| 12X18h22 | 1.3955 | GX12 CrNi 18-11 | 305 |

| 12X17 Г9 АН4 | 1.4373 | Х12 CrMnNiN 18-9-5 | 202 |

| 15X9M | 1.7386 | X12 CrMo 9-1 | 504 |

| 15X12 | — | — | 403 |

| 15X13h3 | — | — | 414 |

| 15X17H7 | 1.4310 | X12 CrNi 17-7 | 301 |

Подшипниковая сталь

| Марка стали | Аналоги в стандартах США | ||

| Страны СНГ ГОСТ | Евронормы | ||

| ШХ4 | 100Cr2 | 1.3501 | 50100 |

| ШХ15 | 100Cr6 | 1. 3505 3505 | 52100 |

| ШХ15 СГ | 100CrMn6 | 1.3520 | A 485 (2) |

| ШХ20 М | 100CrMo7 | 1.3537 | A 485 (3) |

Рессорно-пружинная сталь

| Марка стали | Аналоги в стандартах США | ||

| Страны СНГ ГОСТ | Евронормы | ||

| 38 С2 А | 38Si7 | 1.5023 | — |

| 50 ХГФА | 50CrV4 | 1.8159 | 6150 |

| 52 ХГМФА | 51CrMoV4 | 1.7701 | — |

| 55 ХС2 А | 54SICr6 | 1.7102 | — |

| 55 ХГА | 55Cr3 | 1.7176 | 5147 |

| 60 С2 ХГА | 60SiCR7 | 1.7108 | 9262 |

Сварка разнородных материалов | Дефектоскопист.ру

kot5430

Бывалый

- 04.2018″ data-time-string=”09:17″ title=”10.04.2018 в 09:17″ itemprop=”datePublished”>10.04.2018

- #1

Подскажите, П. 7.1.2 ГОСТ 32569-2013 говорит: “Трубы и фасонные детали трубопроводов должны быть изготовлены из сталей, обладающих технологической свариваемостью”. Отсюда вопрос: можно ли сваривать сталь 12Х18Н10Т и 09Г2С. Я точно знаю, если сварить 12Х1МФ и Ст20, то ничего хорошего не будет. А вот про нержавейку не знаю. Желательно ссылку на нормативку на трубопроводы по нефтехимии.

Фёдоров

Профессионал

- #2

Погугли просто

http://websvarka. ru/talk/topic/880-svarivaemost-09g2s-i-12kh28n10t/

ru/talk/topic/880-svarivaemost-09g2s-i-12kh28n10t/

https://www.chipmaker.ru/topic/30333/

Ну и покурите СТО 00220368-011-2007

Колян2

Дефектоскопист всея Руси

- #3

kot5430 написал(а):

Я точно знаю, если сварить 12Х1МФ и Ст20, то ничего хорошего не будет. А вот про нержавейку не знаю.

Нажмите для раскрытия…

А откуда такие познания? ХМФ с 20й прекрасно свариваются, но эксплуатационные свойства у них разные. Лично видел катушку из 20й ввареную в главный паропровод на ТЭЦ, работала даже какое-то время, затем заметили вздутие и разрушение обмуровки(изоляции) на паропроводе, успели(чудом) остановить до взрыва-катушку раздуло как х.з. что, но стыки выдержали! Там пара таких катух стояла, потом они в нашем УПК БЭ как ненаглядные пособия были. А всё из-за того, что дефики поленились катушки после монтажа простилоскопировать-трубу пасмарели, стыки пасмарели а катушки-ну на фиг, на входном-же делали! Ну и испортили себе биографию. А ведь нормальные пацаны были…

Лично видел катушку из 20й ввареную в главный паропровод на ТЭЦ, работала даже какое-то время, затем заметили вздутие и разрушение обмуровки(изоляции) на паропроводе, успели(чудом) остановить до взрыва-катушку раздуло как х.з. что, но стыки выдержали! Там пара таких катух стояла, потом они в нашем УПК БЭ как ненаглядные пособия были. А всё из-за того, что дефики поленились катушки после монтажа простилоскопировать-трубу пасмарели, стыки пасмарели а катушки-ну на фиг, на входном-же делали! Ну и испортили себе биографию. А ведь нормальные пацаны были…

kot5430

Бывалый

- #4

Колян2 написал(а):

А откуда такие познания? ХМФ с 20й прекрасно свариваются, но эксплуатационные свойства у них разные.

Лично видел катушку из 20й ввареную в главный паропровод на ТЭЦ, работала даже какое-то время, затем заметили вздутие и разрушение обмуровки(изоляции) на паропроводе, успели(чудом) остановить до взрыва-катушку раздуло как х.з. что, но стыки выдержали! Там пара таких катух стояла, потом они в нашем УПК БЭ как ненаглядные пособия были. А всё из-за того, что дефики поленились катушки после монтажа простилоскопировать-трубу пасмарели, стыки пасмарели а катушки-ну на фиг, на входном-же делали! Ну и испортили себе биографию. А ведь нормальные пацаны были…Нажмите для раскрытия…

Я это и имел ввиду

Митрич

Профессионал

- #5

kot5430, посмотрите РТМ-1С. Там вопросы сварки разнородных сталей рассмотрены подробно

USM35 XS

Дефектоскопист всея Руси

- #6

kot5430 написал(а):

Отсюда вопрос: можно ли сваривать сталь 12Х18Н10Т и 09Г2С

Нажмите для раскрытия…

Всё это хорошо между собой варится. Как с браком, так и без, повидал обоих результатов достаточно. Самое незамысловатое – заварить электродом ЭА-395/9 или ЦЛ-11, можно даже без подогрева.

Как с браком, так и без, повидал обоих результатов достаточно. Самое незамысловатое – заварить электродом ЭА-395/9 или ЦЛ-11, можно даже без подогрева.

Последнее редактирование:

Пеленгатор

Бывалый

- #7

если сварить 12Х1МФ и Ст20, то ничего хорошего не будет. А вот про нержавейку не знаю. Желательно ссылку на нормативку на трубопроводы по нефтехимии. [/QUOTE]

[/QUOTE]

Нормальные композитные стыки получаются. Хоть 12Х1МФ с Ст 20 (при условии, что параметры среды не превышают 545 градусов), хоть 12Х18Н10Т с 12Х1МФ. Главное- соблюдение технологии сварки.

astrut

Дефектоскопист всея Руси

- #8

Пеленгатор написал(а):

Хоть 12Х1МФ с Ст 20 (при условии, что параметры среды не превышают 545 градусов)

Нажмите для раскрытия…

Для стали 20 545 гр. очень много, 450, не больше, соответственно, столько же для композитного стыка 12Х1МФ-20.

очень много, 450, не больше, соответственно, столько же для композитного стыка 12Х1МФ-20.

А Ст20 – нет такой в природе

Пеленгатор

Бывалый

- #9

astrut написал(а):

Для стали 20 545 гр. очень много, 450, не больше, соответственно, столько же для композитного стыка 12Х1МФ-20.

А Ст20 – нет такой в природеНажмите для раскрытия…

Согласен. Есть Сталь 20. И я ошибся в температуре. До 545,- это 12Х1МФ. Но стыки хорошие получаются ( с соблюдением технологии).

До 545,- это 12Х1МФ. Но стыки хорошие получаются ( с соблюдением технологии).

Последнее редактирование:

astrut

Дефектоскопист всея Руси

- #10

Пеленгатор написал(а):

До 545,- это 12Х1МФ

Нажмите для раскрытия.

..

до 560, если склероз не изменяет. Но на 560 чаще 15Х1М1Ф ставят, а технологические свойства у нее хуже и со сварными с наплавленным металлом 09Х1МФ есть нюанс по длительной прочности

Пеленгатор

Бывалый

- #11

astrut написал(а):

до 560, если склероз не изменяет. Но на 560 чаще 15Х1М1Ф ставят, а технологические свойства у нее хуже и со сварными с наплавленным металлом 09Х1МФ есть нюанс по длительной прочности

Нажмите для раскрытия.

..

На тепловых эл.станциях 12Х1МФ ставят до 545, а свыше, до 560, ставят 15Х1М1Ф. Ну а сваривают одинаковыми электродами, например- ТМЛ-3У (если не композит).

Последнее редактирование:

astrut

Дефектоскопист всея Руси

- #12

Пеленгатор написал(а):

Ну а сваривают одинаковыми электродами

Нажмите для раскрытия.

..

“Вот тут как раз и начинается кино” под названием “встречная диффузия”, из-за которой область наплавленного метала, прилегающая к линии сплавления, становится менее прочной, чем в стыке с основным металлом 12Х1МФ.

kot5430

Бывалый

- #13

А написано в каком-нибудь документе, что разнородные стыки подлежат 100 % контролю УЗК, либо РГ?

Митрич

Профессионал

- 04.2018″ data-time-string=”02:47″ title=”16.04.2018 в 02:47″ itemprop=”datePublished”>16.04.2018

- #14

Здравствуйте. Вы, видимо, РТМ-1С так и не посмотрели. Там написано про 100% РГ-контроль (в некоторых случаях УЗК+РГГ)композитных сварных соединений.

kot5430

Бывалый

- #15

Митрич написал(а):

Здравствуйте. Вы, видимо, РТМ-1С так и не посмотрели.

Там написано про 100% РГ-контроль (в некоторых случаях УЗК+РГГ)композитных сварных соединений.

Нажмите для раскрытия…

Этот документ я знаю. Но мне он не совсем подходит. Мне необходим документ на технологические трубопроводы в нефтепереработке.

astrut

Дефектоскопист всея Руси

- #16

kot5430 написал(а):

Мне необходим документ на технологические трубопроводы в нефтепереработке.

Нажмите для раскрытия…

Такой подойдет?

http://files.stroyinf.ru/Data1/59/59752/

Колян2

Дефектоскопист всея Руси

- #17

kot5430 написал(а):

Этот документ я знаю. Но мне он не совсем подходит. Мне необходим документ на технологические трубопроводы в нефтепереработке.

Нажмите для раскрытия…

А ГОСТ 32569-2013, табл. 12.3 не кошерно что-ли?

12.3 не кошерно что-ли?

kot5430

Бывалый

- #18

Колян2 написал(а):

А ГОСТ 32569-2013, табл.12.3 не кошерно что-ли?

Нажмите для раскрытия…

Очень даже кошерно. Благодарю за подсказку

Сварка стали 12х18н10т – flagman-ug.ru

Содержание

- Сварка нержавейки

- 12Х18Н10Т. Особенности сварки нержавейки.

- Как проводится сваривание нержавеющей стали с маркировкой 12х18н10т

- Характеристики марки

- Организация работы

- Технология

- Подведём итоги

- Сварка стали 12х18н10т

- Сварка стали марки 12х18н10т

- Особенности марки

- Сварка стали марки 12Х18Н10Т

- Вместо заключения

- Особенности сварки нержавеющей стали 12х18н10т

Сварка нержавейки

12Х18Н10Т. Особенности сварки нержавейки.

Сварка стали – основной технологический процесс практически любого производства изделий из металла. С VII века до нашей эры и до наших дней сварка широко применяется как основной способ образования неразъемных соединений металлов. С самого зарождения и вплоть до XIX века н.э. в применялся метод кузнечной сварки металлов. Т.е. свариваемые детали нагревались и затем спрессовывались ударами молота. Эта технология достигла своего пика к середине XIX века, когда по ней стали изготавливать даже такие ответственные изделия как железнодорожные рельсы и магистральные трубопроводы.

Однако сварные соединения, особенно в массовом, промышленном масштабе отличались невысокой надежностью и нестабильным качеством. Это зачастую приводило к авариям из-за разрушения детали в месте шва.

Открытие электродугового нагрева и высокотемпературного газо-кислородного горения наряду с возросшими требованиями к качеству сварного соединения совершили мощный технологический прорыв в области сварки, в результате чего создалась технология бескузнечной сварки — такой, какую мы привыкли наблюдать сегодня.

С появлением легированной стали процессы сварки усложнились в связи с необходимостью предотвращения карбидации легирующих элементов, в основном – хрома. Появились методы сварки в инертных средах или под флюсом, а также технологии долегирования сварного шва.

Рассмотрим особенности сварки аустенитных сталей на примете наиболее распространенной нержавеющей стали 12Х18Н10Т.

Сталь 12Х18Н10Т относиться к хорошо свариваемым. Характерной особенностью сварки этой стали является возникновение межкристаллитной коррозии. Она развивается в зоне термического влияния при температуре 500-800?С. При пребывании металла в таком критическом интервале температур по границам зерен аустенита выпадают карбиды хрома. Все это может иметь опасные последствия — хрупкие разрушения конструкции в процессе эксплуатации.

Она развивается в зоне термического влияния при температуре 500-800?С. При пребывании металла в таком критическом интервале температур по границам зерен аустенита выпадают карбиды хрома. Все это может иметь опасные последствия — хрупкие разрушения конструкции в процессе эксплуатации.

Чтобы добиться стойкости стали нужно исключить или ослабить эффект выпадения карбидов и стабилизировать свойства стали в месте сварного шва.

При сварке высоколегированных сталей используют электроды с защитно-легирующим покрытием основного вида в сочетании с высоколегированным электродным стержнем. Применение электродов с покрытием основного вида позволяет обеспечить формирование наплавленного металла необходимого химического состава, а также других свойств путём использования высоколегированной электродной проволоки и долегирования через покрытие.

Сочетание легирования через электродную проволоку и покрытие позволяет обеспечить не только гарантированный химический состав в пределах паспортных данных, но и некоторые другие свойства, предназначенные для сварки аустенитных сталей 12Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т и им подобных.

Содержащийся в электродных стержнях титан при сварке практически полностью окисляется. По этой причине при сварке покрытыми электродами в качестве элемента-стабилизатора используют ниобий. Коэффициент перехода ниобия из стержня при сварке покрытыми электродами составляет 60-65%.

Сварку высоколегированных сталей под флюсом осуществляют с применением или нейтральных по кислороду фторидных флюсов, или защитно-легирующих в сочетании с высоколегированной электродной проволокой. С металлургической точки зрения для сварки высоколегированных сталей наиболее рациональны фторидные флюсы типа АНФ-5, которые обеспечивают хорошую защиту и металлургическую обработку металла сварочной ванны и позволяет легировать сварочную ванну титаном через электродную проволоку. При этом процесс сварки малочувствителен к образованию пор в металле шва из-за водорода. Однако фторидные бескислородные флюсы имеют относительно низкие технологические свойства. Именно низкие технологические свойства фторидных флюсов служат причиной широкого использования для сварки высоколегированных сталей флюсов на основе оксидов.

Сварку высоколегированных сталей для снижения вероятности формирования структуры перегрева, как правило, выполняют на режимах, характеризующихся малой величиной погонной энергии. При этом предпочтение отдают швам малого сечения, получаемым при использовании электродной проволоки небольшого диаметра (2-3мм). Поскольку высоколегированные стали обладают повышенным электросопротивлением и пониженной электропроводностью, то при сварке вылет электрода из высоколегированной стали уменьшают в 1,5-2 раза по сравнению с вылетом электрода из углеродистой стали.

При дуговой сварке в качестве защитных газов используют аргон, гелий (реже), углекислый газ.

Аргонодуговую сварку выполняют плавящимися и неплавящимися вольфрамовыми электродами. Плавящимся электродом сваривают на постоянном токе обратной полярности, используя режимы, обеспечивающие струйный перенос электродного металла. В некоторых случаях (в основном при сварке аустенитных сталей) для повышения стабильности горения дуги и особенно снижения вероятности образования пор из-за водорода при сварке плавящимся электродом используют смеси аргона с кислородом или углекислым газом (до 10%).

Сварку неплавящимся вольфрамовым электродом в основном осуществляют на постоянном токе прямой полярности. В некоторых случаях при наличии в сталях значительного количества алюминия используют переменный ток для обеспечения катодного разрушения оксидной плёнки.

Применение дуговой сварки в атмосфере углекислого газа позволяет снизить вероятность образования пор в металле шва из-за водорода; при этом обеспечивается относительно высокий коэффициент перехода легкоокисляющихся элементов. Так, коэффициент перехода титана из проволоки достигает 50%. При сварке в атмосфере аргона коэффициент перехода титана из проволоки составляет 80-90%. При сварке в углекислом газе сталей, имеющих высокое содержание хрома и низкое содержание кремния, на поверхности шва образуется тугоплавкая трудноудаляемая оксидная плёнка. Её присутствие затрудняет проведение многослойной сварки.

При сварке сталей с малым содержанием углерода (ниже 0,07-0,08%) возможно науглероживание наплавленного металла. Переход углерода в сварочную ванну усиливается при наличии в электродной проволоке алюминия, титана, кремния. В случае сварки глубокоаустенитных сталей некоторое науглероживание металла сварочной ванны в сочетании с окислением кремния снижает вероятность образования горячих трещин. Однако науглероживание может изменить свойства металла шва и, в частности, снизить коррозийные свойства. Кроме того наблюдается повышенное разбрызгивание электродного металла. Наличие брызг на поверхности металла снижает коррозийную стойкость.

Переход углерода в сварочную ванну усиливается при наличии в электродной проволоке алюминия, титана, кремния. В случае сварки глубокоаустенитных сталей некоторое науглероживание металла сварочной ванны в сочетании с окислением кремния снижает вероятность образования горячих трещин. Однако науглероживание может изменить свойства металла шва и, в частности, снизить коррозийные свойства. Кроме того наблюдается повышенное разбрызгивание электродного металла. Наличие брызг на поверхности металла снижает коррозийную стойкость.

Технологии сварки нержавеющих высоколегированных сталей постоянно совершенствуются. На данном этапе при строгом соблюдении технологического процесса качество сварного шва нержавейки практически не уступает по своим свойствам металлу соединяемых деталей и гарантирует высочайшую надежность сварного соединения.

Посмотреть специальные предложения на продажу стали 12Х18Н10Т.

Как проводится сваривание нержавеющей стали с маркировкой 12х18н10т

Серебрянка – один из популярных видов металла 21 века. Как в промышленных масштабах, так и в домашних работах.

Как в промышленных масштабах, так и в домашних работах.

У сталеваров работы достаточно, потому этот тип сварки пользуется сегодня большим спросом. Труд хороших работников ценится по достоинству и неплохо оплачивается.

Но для обеспечения высококачественного труда необходимо подумать о материалах, с которыми придется иметь дело. В нашей статье пойдет речь о характеристиках стали 12х18н10т.

Мы расскажем, с какими материалами стоит работать, какие электроды вам пригодятся и как сделать так, чтобы соединение было прочным. Этого легко добиться, следуя нашим простым советам.

Характеристики марки

Перед тем, как говорить о сварочных работах, необходимо обратить внимание, что из себя представляет эта сталь.

Главный момент – это то, что нержавеющая сталь 12х18н10т часто подвергается созданию коррозии. Это происходит вопреки тому, что материал достаточно устойчив к ней.

Такой исход событий возможен тогда, когда вы прокалываете металл в печке. Иными словами, для появления коррозии необходимо действия температуры 500 градусов.

Иными словами, для появления коррозии необходимо действия температуры 500 градусов.

Чтобы этого не происходило, многие производители подмешивают в нержавейку легирующие компоненты. В случае с нашей маркой это титан.

Вы можете узнать это, заметив букву “Т”, которая располагается в конце маркировки. Перед тем, как приступать к сварочному процессу, важно тщательно изучить компоненты сплава. Это необходимо для того, чтобы все этапы прошли гладко.

Обычно при изготовлении этого материала используют компоненты, состоящие из легированного металла. У него есть основное покрытие.

Состав последнего включает легирующие компоненты. По причине схожести структуры нержавейки и электродов, швы на выходе будут прочными и прослужат много лет. Это не главное преимущество материала, с которым вам придётся трудится.

Если вы корректно определите электроды, то сможете и дополнить, и преобразовать химические элементы. При этом важно помнить, что при плавлении электрод соединяется с базовым металлом в специальной ванне.

Это позволяет менять характеристики сварочного соединения.

Процесс сварки обеспечить возможно, следуя нехитрым методам. Прежде всего советуем обращать внимание на компоненты электродов.

Если вашей целью будет получение наплавленного металла, который не будет подверженным коррозии, нужно выбрать легирующие компоненты в составе электрода.

Речь идёт о титане. У вас получатся прочные швы, которые будут даже выше по качеству, чем основная конструкция.

По этой причине нужно внимательно относиться к выбору электродов при сварке нержавеющей стали с маркировкой 12х18н10т. Хотя бы потому, что они способны менять характеристики полученных соединений.

Говоря о плюсах, отмечаем их хорошую работу с нержавеющей сталью 12х18н10т. В 8 случаях из 10 применяются вторичные компоненты. Используйте их одновременно с проволокой, изготовленной из высоколегированных проводов.

И здесь на помощь придет сварочный флюс типа АНФ-5. Он способен изолировать ванну от окислительных процессов, а также обеспечивает легирование конструкций.

Еще одно преимущество такого флюса – это то, что он не допускает появления пор в соединениях. Вместо вторичной основы применяют оксидную, которая ничем не хуже первой.

Организация работы

После определения плюсов электродов, можно выбрать режим сварочных работ. Первым делом смотрите на объем погонной энергии.

Это скорость, которая необходима току для прохода от арки к металлу. Для нержавеющей стали с маркировкой 12х18н10т этот показатель должен быть низкий.

Рекомендуем создавать тонкие соединения малого сечения. Это возможно при работе со сварочными проводами, диаметры которых не превышает 3 мм.

Не забывайте о том, что нержавеющая сталь имеет невысокую проводимость электричества. Чтобы избежать лишних вопросов, стоит снизить вылет электрода в пару раз в сравнении с показателем при углеродистой конструкции.

Технология

Сейчас пойдет речь о самых интересных моментах сварочных работ нержавеющей стали с маркировкой 12х18н10т. При металлообработке и использовании нержавейки возможно применение способа сварки полуавтоматом в области защитных газов.

При металлообработке и использовании нержавейки возможно применение способа сварки полуавтоматом в области защитных газов.

Допускается технология контактной металлообработки, сварка неплавящимся компонентами и металлообработка искусственным электродом.

Когда мы говорим о защитном газе, то применяют аргон, соединение аргона с углекислым газом или гелием. В качестве примера можно поговорить об аргонодуговой обработке и сварке неплавящимся компонентом.

Аргоноарковая сварка с использованием электродов разного действия нравится мастерам с десятилетним опытом работы и более. Чтобы выполнять такую процедуру, стоит заняться установкой обратной полярности.

Процесс проводят на статичном токе. Аргоновый газ применяется здесь в качестве защитного компонента. Можно использовать его как в чистом виде, так и примеси с воздухом или углекислым газом.

При использовании смеси жар будет гореть стабильно, а шов получится ровным, без появления пор.

При работе с технологией металлообработки неплавящимся электродом необходимо варить на статическом электричестве. Полярность при этом должна быть прямой. В сварке применяются вольфрамовые электроды.

Полярность при этом должна быть прямой. В сварке применяются вольфрамовые электроды.

Использовать активный ток можно, но это не всегда необходимо при сварке нержавеющей стали с маркировкой 12х18н10т. Когда в металле есть много алюминия, можно проводить сварку с переменным током.

Говоря об искусственных электродах, стоит отметить их применение только дома. Причиной этому то, что сварка не всегда будет идеальной. Поэтому в случае высоких требований подумайте о другом способе сварки.

Если вашей целью будут бытовые действия, тогда нет смысла покупать дополнительное оборудование. Все, что требуется – это инвертор и электроды. Стремитесь к получению швов высокого качества?

Тогда выбирайте серьёзные аппараты, что работают в области защитных газов. Комплектация механизма будет такой: полуавтомат, газовый баллон и провода либо электроды для сварки. Этих компонентов будет вполне достаточно, чтобы осуществлять процесс на заводе или дома.

Подведём итоги

youtube.com/embed/IajuTLSyp9g?feature=oembed”>В нашей статье изложен материал об известных способах сварки нержавеющей стали с маркировкой 12х18н10т. Каждый год технологии расширяются и прогресс движется вперед.

Неизменным остается одно: для высококачественных изделий и швов нужно обладать большим опытом и придерживаться всех сварочных процессов. Немаловажным будет и наличие профессионального оборудования для сварки.

Если Вы только начинаете разбираться в сварочном деле, вам не стоит переживать. Сначала у вас не выйдет получать прочное соединение, это вполне нормально. По мере развития вы будете совершенствовать свои навыки.

Через год или два получится варить сложные металлоконструкции. Уже имеете опыт сваривания с нержавеющей стали с маркировкой 12х18н10т или другими металлами? Напишите нам об этом в комментариях. Желаем успехов!

Сварка стали 12х18н10т

Сталь 12Х18Н10Т широко используется при изготовлении изделий, эксплуатирующихся в агрессивных средах. Основными трудностями при сварке этой стали является ее склонность к образованию кристаллизационных трещин, повышенный нагрев электрода и возможная потеря коррозионной стойкости сварными швами [2]. Хром, содержание которого в этой стали составляет 17–19 %, представляет собой основной элемент, обеспечивающий способность материала к пассивации и, как следствие, его высокую коррозионную стойкость [3]. При сварке стали необходим наиболее полный перевод хрома в наплавленный металл [4]. И совершенствование технологии сварки, источников питания, сварочных материалов способствуют решению этой проблемы.

Основными трудностями при сварке этой стали является ее склонность к образованию кристаллизационных трещин, повышенный нагрев электрода и возможная потеря коррозионной стойкости сварными швами [2]. Хром, содержание которого в этой стали составляет 17–19 %, представляет собой основной элемент, обеспечивающий способность материала к пассивации и, как следствие, его высокую коррозионную стойкость [3]. При сварке стали необходим наиболее полный перевод хрома в наплавленный металл [4]. И совершенствование технологии сварки, источников питания, сварочных материалов способствуют решению этой проблемы.

Цель исследования – оценить влияние силы сварочного тока и типа источника питания на переход легирующих элементов в наплавленный металл.

Материалы и методы исследования

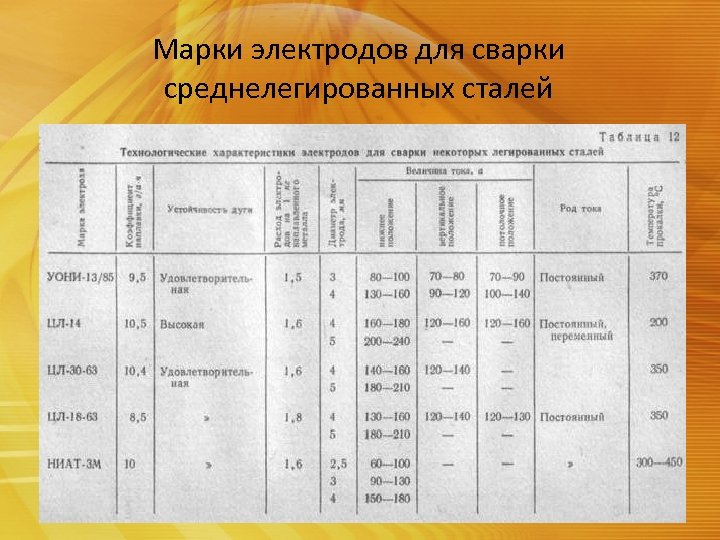

Для эксперимента были подготовлены группы стыковых соединений, выполненных с применением отечественных сварочного выпрямителя ВДМ-1201 и инверторного источника питания ARC 200i. Инверторные источники питания обладают значительно меньшей массой по сравнению с традиционными, существенным снижением потерь мощности и, следовательно, повышенным коэффициентом полезного действия. Сваривали пластины размером 150×100 мм и толщиной от 5 до 10 мм. Использовали три марки электродов диаметром 3,0 мм: ОЗЛ-8 (Россия) [1], ОК-61.30 (Швеция) и Feji ER-308 (Швеция).

Сваривали пластины размером 150×100 мм и толщиной от 5 до 10 мм. Использовали три марки электродов диаметром 3,0 мм: ОЗЛ-8 (Россия) [1], ОК-61.30 (Швеция) и Feji ER-308 (Швеция).

Сварку всех соединений выполнял один и тот же рабочий на постоянном токе обратной полярности с величиной: 60, 80, 100 и 140 А (заводами-изготовителями электродов для ручной дуговой сварки рекомендован интервал от 60 до 100 А). После выполнения каждого слоя шва и охлаждения его на воздухе производили его зачистку от шлака до металлического блеска.

Для определения химического состава наплавленного металла и электродных стержня и покрытия (табл. 1–2) использовали рентгенофлюоресцентный анализ (РФА) зачищенного шва на спектрометре X-MET 5000 с пакетом программ Х MET. Перед проведением РФА поверхность исследуемых образцов шлифовали. На рис. 1 и 2 представлены примеры зависимости содержания хрома и марганца от силы сварочного тока.

Результаты исследования и их обсуждение

Во всех случаях содержание легирующих элементов в наплавленном металле слабо зависит (не более 5 %) от силы сварочного тока в исследованном интервале. Исключение составляют марганец и титан. Содержание титана значительно снижается при повышении силы тока (в интервале от 0,34 до 0,05 % для электродов ОЗЛ-8, и от 0,22 до 0,04 % для электродов Feji). Исключение составляют электроды ОК 61.30, при сварке которыми содержание титана увеличивается с увеличением сварочного тока, с 0,03 до 0,19 %. Правда, максимальная концентрация титана в наплавленном металле невелика.

Исключение составляют марганец и титан. Содержание титана значительно снижается при повышении силы тока (в интервале от 0,34 до 0,05 % для электродов ОЗЛ-8, и от 0,22 до 0,04 % для электродов Feji). Исключение составляют электроды ОК 61.30, при сварке которыми содержание титана увеличивается с увеличением сварочного тока, с 0,03 до 0,19 %. Правда, максимальная концентрация титана в наплавленном металле невелика.

Химический состав электродной проволоки

Содержание химических элементов, %

Химический состав покрытия электродов

Содержание химических элементов, %

а б

Рис. 1. Содержание хрома в наплавленном металле при сварке электродами Feji ER-308 (1), ОК 61.30 (2) и ОЗЛ-8 (3) с помощью: а – выпрямителя ВДМ – 1201; б – инверторного источника ARC 200i

Содержание марганца в сварном шве при использовании электродов ОЗЛ-8 повышено по сравнению с его концентрацией в основном металле, при этом с ростом силы сварочного тока содержание увеличивается за счёт ускоренного выгорания титана, который обладает повышенным сродством к кислороду [5]. При использовании электродов ОК 61.30 и Feji ER – 308 содержание марганца в пределах нормы и слабо зависит от режимов сварки.

При использовании электродов ОК 61.30 и Feji ER – 308 содержание марганца в пределах нормы и слабо зависит от режимов сварки.

Переход никеля в наплавленный металл практически не зависит от силы сварочного тока (в пределах 3 % от содержания элемента, т.к. он обладает низким сродством к кислороду [5] и слабо окисляется). При сварке электродами ОЗЛ-8 его содержание ниже, чем в основном материале приблизительно на 15 %.

Максимальный переход хрома в наплавленный металл наблюдали в случае использования электродов ESAB OK 61.30 при сварке с помощью обоих источников питания (до 19,42 %). При этом с увеличением силы тока его содержание снижается (с 19,16 до 18,75 % с применением выпрямителя, и с 19,42 до 19,2 % с применением инвертора). При сварке электродами ОЗЛ – 8 содержание хрома занижено, но находится в пределах нормы, с увеличением силы тока снижается незначительно. С использованием электродов Feji содержание хрома в пределах 18 %, с увеличением силы тока увеличивается, но незначительно (на 3,7 %).

а б

Рис. 2. Содержание марганца в наплавленном металле при сварке электродами Feji ER-308 (1), ОК 61.30 (2) и ОЗЛ-8 (3) с помощью: а – выпрямителя ВДМ – 1201; б – инверторного источника ARC 200i

При повышении силы тока до 140 А при использовании инверторного источника питания отмечено существенное снижения расхода электродов и количества проходов для получения требуемых размеров шва. В частности, количество электродов на заполнение стыка снизилось до 3-х по сравнению с 5-ю при сварке с выпрямителем ВДМ 1201. Кроме того, облицовочный шов приобрел признаки, характерные для автоматической сварки: мелкочешуйчатость, плавный переход металла шва к основному металлу, техническую эстетичность.

Из электродов, использованных в исследовании, для сварки стали 12Х18Н10Т наилучшими являются ОК 61.30 производства компании ESAB. При этом наблюдали максимальный переход хрома и других основных легирующих элементов в наплавленный металл. Электроды Feji ER – 308 также удовлетворяют всем требованиям сварки использованной стали (идентичность химического состава металла сварного шва и основного металла), но являются более дорогостоящими. Электроды ОЗЛ-8 для сварки стали 12Х18Н10Т применять не рекомендуется, так как химический состав наплавленного металла не всегда соответствует составу стали.

Электроды ОЗЛ-8 для сварки стали 12Х18Н10Т применять не рекомендуется, так как химический состав наплавленного металла не всегда соответствует составу стали.

Рецензенты:

Ковенский И.М., д.т.н., профессор, заведующий кафедрой «Материаловедение и технология конструкционных материалов», заслуженный деятель науки Российской Федерации, г. Тюмень;

Гунцов А.В., д.х.н., заведующий кафедрой «Общая и физическая химия», Тюменский государственный нефтегазовый университет, г. Тюмень.

Сварка стали марки 12х18н10т

Время чтения: 6 минут

Сталь — один из самых часто применяемых типов металлов, как в промышленности, так и на мелкосерийном производстве. По этой причине сварка стали настолько востребована и необходима. Специалисты, готовые взяться за работу со сталями, без труда находят рабочие места, и их труд высоко ценится.

Существует несколько десятков разновидностей стали, каждая из которых отличается своими особенностями и нюансами сварки. В этой статье мы подробно расскажем о марке стали 12х18н10т. Большинству из нас она знакома под названием «нержавеющая сталь». Вы узнаете, какие можно использовать флюсы, технологии и электроды для сварки стали 12х18н10т. И какие тонкости нужно знать, чтобы добиться достойного качества сварки.

В этой статье мы подробно расскажем о марке стали 12х18н10т. Большинству из нас она знакома под названием «нержавеющая сталь». Вы узнаете, какие можно использовать флюсы, технологии и электроды для сварки стали 12х18н10т. И какие тонкости нужно знать, чтобы добиться достойного качества сварки.

Особенности марки

Прежде чем мы приступим к подробному описанию сварки, ознакомьтесь с некоторыми особенностями нержавеющей стали марки 12х18н10т.

Главное, что вам необходимо знать — нержавеющая сталь крайне склонна к образованию межкристаллической коррозии. Даже несмотря на то, что общая устойчивость к образованию коррозии достаточно высока. Но есть одна хорошая новость. Межкристаллическая коррозия образовывается только в случае прокалки металла в печи. Достаточно температуры в 500 градусов, чтобы структура нержавеющей стали изменилась и повысилась вероятность коррозии.

Производители это прекрасно понимают, и поэтому добавляют к нержавеющей стали легирующие элементы. В случае с нашей маркой 12х18н10т это титан. Об этом свидетельствует буква «Т» в конце маркировки. Перед сваркой узнайте точную маркировку стали и убедитесь, что в ее составе есть легирующие элементы. Помимо титана используется ниобий, в маркировке он обозначается буквой «Б».

В случае с нашей маркой 12х18н10т это титан. Об этом свидетельствует буква «Т» в конце маркировки. Перед сваркой узнайте точную маркировку стали и убедитесь, что в ее составе есть легирующие элементы. Помимо титана используется ниобий, в маркировке он обозначается буквой «Б».

Сварка стали марки 12Х18Н10Т

12х18н10т электроды — это зачастую стержни из высоколегированного металла с основным покрытием, в составе которого так же присутствуют легирующие компоненты. Состав таких электродов во многом схож с составом самой нержавеющей стали. Поэтому швы получаются достаточно качественными и долговечными. Но это не основное преимущество.

Правильно подобрать электроды можно не только дополнить, но и несколько изменить химический состав наплавленного металла. Не забывайте, что при плавлении электрод смешивается с основным металлом в сварочной ванне, поэтому есть возможность изменить состав сварочного шва.

Поэтому электроды для сварки нержавеющей стали нужно выбирать с особым вниманием. Ведь с их помощью можно существенно изменить эксплуатационные характеристики наплавленного шва.

Ведь с их помощью можно существенно изменить эксплуатационные характеристики наплавленного шва.

Пару слов о флюсах. Они тоже применяются при сварке нержавеющей стали. Чаще всего применяются фторидные флюсы. Их стоит использовать в сочетании с высоколегированной присадочной проволокой. На наш взгляд, самый оптимальный флюс для сварки сталей типа 12х18н10т — АНФ-5. Он не только хорошо защищает сварочную ванну от окисления, но еще и легирует наплавленный металл. Поскольку в его составе также присутствует титан.

Флюс АНФ-5 предотвращает образование пор в сварочном шве, что часто встречается из-за большого количества водорода. Также вместо фторидных флюсов можно использовать флюсы на основе оксидов.

Теперь, когда вы выбрали электроды и флюс, пора задуматься о режиме сварки. Основное, на что нужно обратить внимание — величина погонной энергии. Погонная энергия — это скорость, за которую ток передается от сварочной дуги к металлу. В случае со сваркой нержавейки погонная энергия должна быть малой.

Также рекомендуется формировать тонкие швы малого сечения. Этого можно добиться, если использовать сварочную проволоку небольшого диаметра, до 3 мм. Учитывайте, что нержавеющая сталь обладает пониженной электропроводностью. Чтобы эта особенность не стала для вас головной болью, уменьшите вылет электрода в полтора-два раза по сравнению с вылетом электрода для сварки углеродистой стали.

Технологии

Переходим к самому интересному — к технологиям. При сварке нержавеющей стали можно применять технологию полуавтоматической сварки в среде защитных газов, технологию контактной сварки, сварку неплавящимся электродом и сварку штучным электродов. В качестве защитного газа чаще всего используют аргон, смесь аргона с углекислотой, и иногда гелий. Давайте подробнее остановимся на двух технологиях сварки: аргонодуговой и сварку неплавящимся электродом.

Аргонодуговая сварка с применением плавящихся и неплавящихся электродов используется чаще всего на профессиональном производстве. Для выполнения такой работы рекомендуем установить обратную полярность и варить на постоянном токе. В качестве защиты, как не трудно догадаться, используется газ аргон. Вы можете использовать как чистый аргон, так и его смесь с углекислотой или кислородом. Применение смесей стабилизирует горение дуги, упростит формирование шва и уменьшит вероятность образования пор.

Для выполнения такой работы рекомендуем установить обратную полярность и варить на постоянном токе. В качестве защиты, как не трудно догадаться, используется газ аргон. Вы можете использовать как чистый аргон, так и его смесь с углекислотой или кислородом. Применение смесей стабилизирует горение дуги, упростит формирование шва и уменьшит вероятность образования пор.

Если вы решите применить технологию сварки неплавящимся электродом, то установите прямую полярность и варите на постоянном токе. В качестве электродов используйте вольфрамовые. Применение переменного тока возможно, но не всегда целесообразно. Если в составе металл присутствует большое количество алюминия (что встречается редко), то можно использовать «переменку».

Также добавим пару слов о сварке штучными электродами. Этот метод считается непрофессиональным и применяется только в домашних условиях или на мелких предприятиях, где качество работы не принципиально. Этот способ хорош, если вы гаражный сварщик и не хотите тратить деньги на дополнительное оборудование. Вам достаточно иметь простенький инвертор и подобрать электроды. Но если вы претендуете на достойное качество швов, то рекомендуем все же остановить свой выбор на сварке в среде защитных газов. А для таких работ необходим полуавтомат, баллон с газом и сварочная проволока или электроды. Это минимальный набор для более-менее качественной сварки в условиях цеха или даже гаража.

Вам достаточно иметь простенький инвертор и подобрать электроды. Но если вы претендуете на достойное качество швов, то рекомендуем все же остановить свой выбор на сварке в среде защитных газов. А для таких работ необходим полуавтомат, баллон с газом и сварочная проволока или электроды. Это минимальный набор для более-менее качественной сварки в условиях цеха или даже гаража.

Вместо заключения

Как вы теперь знаете, существует сразу несколько способов сварки нержавеющей стали. К тому же, они постоянно совершенствуются, поскольку технологический прогресс никогда не стоит на месте. Чтобы добиться высочайшего качества сварных швов необходимо строго соблюдать технологию сварки и иметь опыт работы с подобными металлами. Также желательно иметь профессиональное или полупрофессиональное оборудование.

Но, если вы новичок и вам еще предстоит работа со сталью марки 12х18н10т, не беспокойтесь. Примите, что по началу вы не получите качественные и долговечные соединения. Но с развитием навыков вы заметите, как ваша работа станет по-настоящему достойной. Практикуйтесь как можно больше. Особенно, когда дело касается ответственных конструкций. Если у вас уже есть опыт успешной или неудачной сварки нержавейки, то вы можете поделиться им в комментариях ниже. Желаем удачи в работе!

Практикуйтесь как можно больше. Особенно, когда дело касается ответственных конструкций. Если у вас уже есть опыт успешной или неудачной сварки нержавейки, то вы можете поделиться им в комментариях ниже. Желаем удачи в работе!

Особенности сварки нержавеющей стали 12х18н10т

Сталь 12Х18Н10Т относиться к хорошо свариваемым. Характерной

особенностью сварки этой стали является возникновение

межкристаллитной коррозии. Она развивается в зоне термического

влияния при температуре 500-800С. При пребывании металла в таком

критическом интервале температур по границам зерен аустенита

выпадают карбиды хрома. Все это может иметь опасные последствия —

хрупкие разрушения конструкции в процессе эксплуатации.

Чтобы добиться стойкости стали нужно исключить или ослабить эффект

выпадения карбидов и стабилизировать свойства стали в месте сварного

Методы сварки

При сварке аустенитного нержавеющего проката следует учитывать

следующие отличия его физических свойств от свойства углеродистого

проката: уделенное электрическое сопротивление примерно в шесть раз

больше точка плавления примерно на 100С ниже теплопроводность

составляет около одной трети от соответствующего показателя

углеродистого проката. коэффициент теплового расширения по длине

коэффициент теплового расширения по длине

примерно на 50% больше На практике сварку можно выполнять с помощью

любых методов сварки: Ручная дуговая сварка обычно при толщине

материала более 1,5 мм Дуговая сварка вольфрамовым электродом в

инертном газе (TIG) для сварки тонких листов и труб Дуговая сварка

плавящимся электродом в инертном газе / Сварка в среде активных

газов (MIG/MAG)отличается высокой производительностью импульсная