Сварка 45 стали полуавтоматом: Сайт не обслуживается

alexxlab | 27.05.2023 | 0 | Разное

Технология сварки стали 30ХГСА. | Страница 5

Чтоб не потерять:

Сварка стали 30хгса

Сообщение Альберт 57 » 05 мар 2012, 09:22

Всем доброго времени суток. Начинаю строительство рамы и вот собстна возникают вопросы Все придерживаются технологии сварки стальных труб марки 30хгса или варят без заморочек?

30ХГСА сваривают сваркой всех видов. Сталь 30ХГСА обладает повышенной склонностью к трещинообразованию при сварке. Для снятия внутренних напряжений после сварки необходимо применять отпуск. Конструкции, термически обрабатываемые после сварки на заданную прочность, в случае длительного разрыва между сваркой и термической обработкой также подвергают отпуску при 650 °С. При большом числе швов на узлах из указанных сталей, создающих жесткую систему (большое число ребер жесткости и др.), рекомендуется производить промежуточный высокий отпуск после сварки определенного числа швов. Конструкции, изготовляемые из термически обработанных элементов, подвергают отпуску при температуре на 50 °С ниже температуры отпуска после закалки. Допускается отпуск при 250 °С с выдержкой не менее 2 ч. Детали из стали 30ХГСА толщиной более 3 мм (сварка в отожженном состоянии), имеющие швы с особо жесткими контурами, во избежание образования трещин рекомендуется сваривать с подогревом до температуры 250—350 °С, которую нужно поддерживать в течение процесса сварки. Подогрев может быть как местным, так и общим, но обязательно равномерным по всему периметру сварного шва и близлежащих зон на ширине не менее 100 мм по обе стороны от шва. В особо сложных сварных узлах не исключено применение подогрева и для сталей 25ХГСА и 23Х2НВФА. Сталь 23Х2НВФА сваривают контактной сваркой; удовлетворительно — дуговой сваркой всех видов. После сварки деталь необходимо подвергать отпуску при 500 °С. Отпуск деталей сложной конфигурации нужно производить немедленно после сварки.

Допускается отпуск при 250 °С с выдержкой не менее 2 ч. Детали из стали 30ХГСА толщиной более 3 мм (сварка в отожженном состоянии), имеющие швы с особо жесткими контурами, во избежание образования трещин рекомендуется сваривать с подогревом до температуры 250—350 °С, которую нужно поддерживать в течение процесса сварки. Подогрев может быть как местным, так и общим, но обязательно равномерным по всему периметру сварного шва и близлежащих зон на ширине не менее 100 мм по обе стороны от шва. В особо сложных сварных узлах не исключено применение подогрева и для сталей 25ХГСА и 23Х2НВФА. Сталь 23Х2НВФА сваривают контактной сваркой; удовлетворительно — дуговой сваркой всех видов. После сварки деталь необходимо подвергать отпуску при 500 °С. Отпуск деталей сложной конфигурации нужно производить немедленно после сварки.

ну и до кучи :

Характеристика материала 30ХГСА.

Марка : 30ХГСА

Заменитель: 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА

Классификация : Сталь конструкционная легированная

Дополнение: Сталь хромокремнемарганцовая.

Продукция, предлагаемая предприятиями-рекламодателями: Нет данных.

Применение: Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Зарубежные аналоги: Известны

Химический состав в % материала 30ХГСА

ГОСТ 4543-71

C Si Mn Ni S P Cr Cu

0.28 – 0.34 0.9 – 1.2 0.8 – 1.1 до 0.3 до 0.025 до 0.025 0.8 – 1.1 до 0.3

Примечание: Также хим. состав указан в ГОСТ 10543-98

Температура критических точек материала 30ХГСА.

Ac1 = 760, Ac3(Acm) = 830, Ar3(Arcm) = 705, Ar1 = 670, Mn = 352

Технологические свойства материала 30ХГСА .

Свариваемость: ограниченно свариваемая.

Флокеночувствительность: чувствительна.

Склонность к отпускной хрупкости: склонна.

Механические свойства при Т=20oС материала 30ХГСА .

Сортамент Размер Напр. s>в s>T d>5 y> KCU Термообр.

– мм – МПа МПа % % кДж / м2 –

Трубы, ГОСТ 8731-87 686 11

Трубы холоднодеформир., ГОСТ 8733-74 > 491 18 >

Пруток, ГОСТ 4543-71 > [ch316] 25 > > 1080 830 10 45 490 Закалка 880oC, масло, Отпуск 540oC, вода, >

Лист толстый, ГОСТ 11269-76 > > > 490-740 20 Нормализация >

Лист толстый, ГОСТ 11269-76 > > > 1080 9 490 Закалка и отпуск >

Лист тонкий, ГОСТ 11268-76 > > > 490-740 20 Нормализация >

Лист тонкий, ГОСТ 11268-76 > > > 1080 10 Закалка и отпуск >

Твердость 30ХГСА после отжига , ГОСТ 4543-71 HB 10 -1 = 229 МПа

Твердость 30ХГСА, Трубы холоднодеформир. ГОСТ 8733-74 HB 10 -1 = 229 МПа

ГОСТ 8733-74 HB 10 -1 = 229 МПа

Твердость 30ХГСА, Пруток горячекатан. ГОСТ 10702-78 HB 10 -1 = 217 МПа

Твердость 30ХГСА нормализованного, Лист толстый ГОСТ 11269-76 HB 10 -1 = 156 – 217 МПа

Физические свойства материала 30ХГСА .

T E 10- 5 a> 10 6 l> r> C R 10 9

Град МПа 1/Град Вт/(м·град) кг/м3 Дж/(кг·град) Ом·м

20 2.15 38 7850 210

100 2.11 11.7 38 7830 496

200 2.03 12.3 37 7800 504

300 1.96 12.9 37 7760 512

400 1.84 13.4 36 7730 533

500 1.73 13.7 34 7700 554

600 1.64 14 33 7670 584

700 1.43 14.3 31 622

800 1.25 12.9 30 693

T E 10- 5 a> 10 6 l> r> C R 10 9

Зарубежные аналоги материала 30ХГСА

Внимание! Указаны как точные, так и ближайшие аналоги. >

>

Болгария Польша Чехия

BDS PN CSN

30ChGSA

30HGS

30HGSA

14331

Обозначения:

Механические свойства :

s>в – Предел кратковременной прочности , [МПа]

s>T – Предел пропорциональности (предел текучести для остаточной деформации), [МПа]

d>5 – Относительное удлинение при разрыве , [ % ]

y> – Относительное сужение , [ % ]

KCU – Ударная вязкость , [ кДж / м2]

HB – Твердость по Бринеллю , [МПа]

Физические свойства :

T – Температура, при которой получены данные свойства , [Град]

E – Модуль упругости первого рода , [МПа]

a> – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град]

l> – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

r> – Плотность материала , [кг/м3]

C – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)]

R – Удельное электросопротивление, [Ом·м]

Свариваемость :

без ограничений – сварка производится без подогрева и без последующей термообработки

ограниченно свариваемая – сварка возможна при подогреве до 100-120 град. и последующей термообработке

и последующей термообработке

трудносвариваемая – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг

Особенность сварки среднелегированных сталей . Сварочные работы. Практическое пособие

Эти стали[24] отличаются тем, что содержание углерода в них наполовину меньше, и они содержат как обязательный легирующий элемент хром – до 5 %. Остальные легирующие элементы – молибден, ванадий, вольфрам, ниобий.

В жаропрочных сталях имеет место сложное, комплексное легирование. Оно позволяет упрочнить феррит[25], а после сварки и термообработки получить сварные конструкции с высокой прочностью порядка 60–200 кг/мм2.

Широкое применение получили стали 30ХГСА (хромомарганцовистая), 30ХН2МФА и подобные им.

При электродуговой сварке технологические рекомендации для низколегированных и среднелегированных сталей в принципе одинаковы.

Хромокремнемарганцовистые стали. Среднелегированные конструкционные стали повышенной прочности 20ХГСА, 25ХГСА, ЗОХГСА и 35ХГСА при сварке образуют закалочные структуры. В зависимости от толщины металла применяют однослойную и многослойную сварку с малыми интервалами времени между наложением слоев. Для сварки применяют электроды со стержнями Св-18ХГС, Св-18ХМА или низкоуглеродистую проволоку Св-08А с покрытием типа НИАТ-ЗМ, ЦЛ-18–63, ЦЛ-30–63, ЦЛ-14, УОНИИ-13/85. Изделия, сваренные из стали 25ХГСА, нагревают до температуры 650–880 °C с выдержкой в течение 1 ч на каждые 25 мм толщины и охлаждают на воздухе или в горячей воде.

Трудности сварки:

? повышенная вероятность появления холодных трещин в околошовной зоне, реже – в наплавленном металле вследствие повышенного содержания углерода и других элементов; сопротивляемость околошовной зоны холодным трещинам снижается из-за резкого различия ее свойств и свойств металла шва;

? повышенная вероятность образования в металле шва кристаллизационных трещин, обусловленная повышенным содержанием серы, углерода;

? необходимость получения равнопрочного сварного соединения вступает в противоречие с необходимостью уменьшения содержания углерода в металле шва по условиям трещинообразования;? разный химический состав основного металла и шва затрудняет выбор режима термообработки. При грамотном подборе присадочного материала, защитного газа, электродов, при правильно выбранном технологическом процессе сварные соединения получаются качественными и надежными. Рекомендуется применять многослойную сварку по принципу «слой на слой», с перекрытием ? предыдущего слоя, но не во всю ширину шва в окончательном виде.

При грамотном подборе присадочного материала, защитного газа, электродов, при правильно выбранном технологическом процессе сварные соединения получаются качественными и надежными. Рекомендуется применять многослойную сварку по принципу «слой на слой», с перекрытием ? предыдущего слоя, но не во всю ширину шва в окончательном виде.

Варианты технологического процесса:

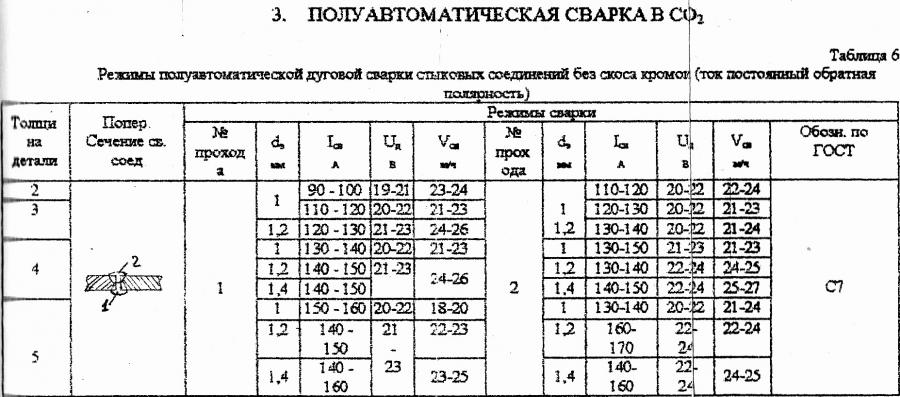

1. Для сварки деталей ответственного назначения из стали 30ХГСА применяется следующая проверенная технология сварки: подогрев до 350 °C, сварка в защитной газовой смеси (аргон – 90 %, углекислый газ – 10 %) с разделкой кромок; толщина металла (и шва) – 22 мм, сварочная проволока марки Св07ХНЗМД по ТУ14–1-4345–87, ? 1,2 мм. Сварочный ток 210–230 А, сварка в 3–4 слоя, подогрев после сварки зоны шва на 200 °C, затем защита (укутывание) асботканью в 3 слоя всей зоны сварки, остывание со скоростью 3–6 °C в секунду до 60 °C. Сварной шов испытывает большие переменные (не знакопеременные) нагрузки и прекрасно работает.

2. Сварка крупных изделий из стали 12ГН2МФАЮ выполняется проволокой сварочной марки Св08ХН2ГМТА ? 1,2 мм в защитной среде смеси газов: аргон – 88 % + углекислый газ – 12 %, с предварительным местным подогревом зоны сварки до 200 °C, ширина околошовной зоны ~80 мм, толщина листов 8 мм, швы в 2 слоя: один на другой – ступенькой (не во всю ширину). Указанная газовая смесь смягчает процесс сварки, уменьшает количество и размер брызг, повышает глубину провара, уменьшает вероятность появления горячих трещин и пор.

Опасной вредной примесью в околошовной зоне является водород, который диффундирует в околошовную зону, скапливается в микропустотах и несовершенствах кристаллической решетки и, переходя в молекулярную форму, создает громадное давление, что приводит к образованию трещин.

Для сваривания низколегированных и среднелегированных сталей используются ручная сварка электродами, автоматическая под флюсом, полуавтоматическая и автоматическая в защитных газах и их смесях. Оптимальная скорость охлаждения для сталей типа 30ХГСА составляет 6,3 °C в секунду.

Оптимальная скорость охлаждения для сталей типа 30ХГСА составляет 6,3 °C в секунду.

Вариант технологического процесса. C точки зрения протекания процесса сварки, сталь низколегированную высокопрочную марки 14Х2ГМР не отличить от низкоуглеродистой, но для получения надежного качества после сварки необходимо выполнить комплекс технологических мер и правильно выбрать сварочные материалы. Варианты сварки этой стали следующие: полуавтоматическая сварка сварочной проволокой марки Св10ХГ2СМА, защитный газ СО

При автоматической сварке под флюсом – проволока сварочная Св-08ХН2ГМЮ, флюс АН-17М или проволока Св-10ГА, Св-08ГС, Св-10Г2, флюс тот же. Сварка должна выполняться при отсутствии сквозняков и при окружающей температуре не ниже –10 °C. Местный подогрев до 150–200 °C применяют для больших толщин (более 8 мм) и для узлов со сложными сопряжениями деталей. Время нагрева примерно 1,5–2,0 мин на 1 мм толщины соединения нормальным пламенем газового резака. Начало и окончание сварного шва должны быть выведены на технологические пластины. Сварочный ток немного ниже обычного (до 10 %), протяженность сварки одного участка шва – до 250 мм. Рекомендуется сварка многослойным швом.

Местный подогрев до 150–200 °C применяют для больших толщин (более 8 мм) и для узлов со сложными сопряжениями деталей. Время нагрева примерно 1,5–2,0 мин на 1 мм толщины соединения нормальным пламенем газового резака. Начало и окончание сварного шва должны быть выведены на технологические пластины. Сварочный ток немного ниже обычного (до 10 %), протяженность сварки одного участка шва – до 250 мм. Рекомендуется сварка многослойным швом.

Газовая сварка. Среднелегированные и высоколегированные хромистые стали (1X13, 2X13 и др.) склонны к образованию закалочных структур на воздухе и трещин в области шва и в околошовной зоне.

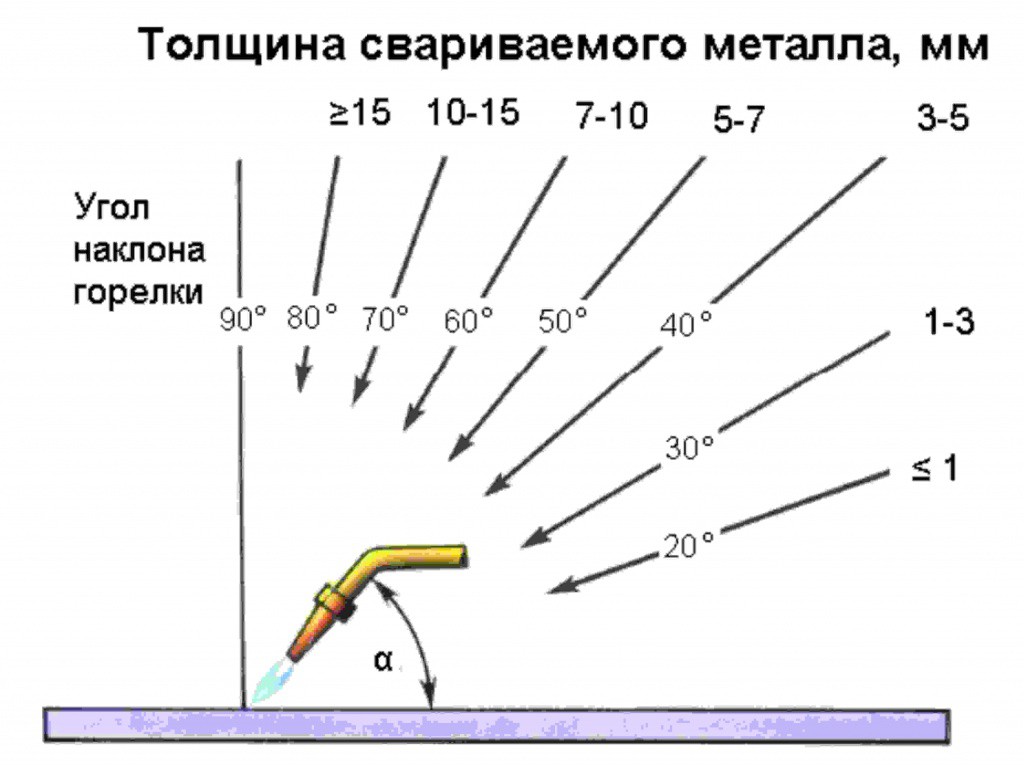

Вид пламени – нормальное; расход ацетилена 70 дм3/ч на 1 мм толщины металла.

В качестве присадочного материала используют сварочную проволоку марок Св-02Х19Н9, Св-04Х19Н9 и Св-06Х19Н9Т. Сварку проводят с применением флюса следующего состава (%): борная кислота – 55, оксид кремния – 10, ферромарганец – 10, феррохром – 10, ферротитан – 5, титановая руда – 5, плавиковый шпат – 5.

Сварку выполняют в один слой с предварительным подогревом до температуры 200–250 °C и максимально допустимой скоростью, без перерывов и повторного нагрева. При толщине металла до 3 мм применяют левый способ сварки, при толщине свыше 3 мм – правый.

Stulz Sickles Steel Company

Stulz Sickles Steel CompanyДом О нас Продукты Материал безопасности Технические характеристики Часто задаваемые вопросы Запрашивать информацию Новости и события Брошюры Связаться с нами

Сварочные электроды STULZ Marganese-XL Высокомарганцево-никель-хромовый электрод для соединения марганцевых и наплавляемых деталей из марганцевых, углеродистых и легированных сталей, подверженных сильным ударам, ударам и истиранию. Никакого прокалывания не требуется. Может применяться многократный проход.

STULZ 1616 Сварочные электроды Универсальный сплав с высоким содержанием хрома и марганца для высокопрочного соединения марганцевой стали с другими легированными сталями и для многопроходной наплавки для обеспечения хорошей износостойкости. Нельзя разрезать пламенем. Стандартная длина 14″. AC-DC

Универсальные электроды STULZ для твердосплавной сварки Универсальная наплавка для тяжелой промышленности и горнодобывающей промышленности; комбинаций ссадин и ударов. Подделка. Достаточно устойчив к коррозии. Твердость до 45RC. Шесть 10-фунтовых водонепроницаемых контейнеров в коробке. Стандартная длина 14″. AC-DC

Стандартная длина 14″. AC-DC

Стандартная длина 14″. AC-DCЭлектроды для сварки специальных сплавов STULZ Железный порошковый электрод с низким содержанием водорода, который сочетает в себе превосходную прочность на растяжение и устойчивость к растрескиванию при ударе. Специально разработанный сварочный электрод для использования с продуктами Stulz Alloy/Wear и другими сталями с низким и средним содержанием углерода. Все позиции. Шесть 10-фунтовых водонепроницаемых контейнеров в коробке. Стандартная длина 14″. AC-DC

Марганцевая сварочная проволока STULZ XL-S/A Используется для наплавки и замены изношенной марганцовистой стали полуавтоматическим способом. 7/64″, 1/16″ и 0,045″ в диаметре OPEN ARC

Сварочная проволока STULZ Hardfacing #12-S/A Для любой одно- и многопроходной наплавки марганцевых, низколегированных и мягких сталей. 7/64″, 1/16″ и 0,045″ в диаметре OPEN ARC

Сварочная проволока STULZ #1616-SA Универсальный сплав с высоким содержанием хрома и марганца для высокопрочного соединения марганцевой стали с другими легированными сталями и для многопроходной наплавки для обеспечения хорошей износостойкости. Нельзя разрезать пламенем. 7/64 дюйма, 1/16 дюйма и 0,045 дюйма в диаметре. ОТКРЫТАЯ ДУГА

Нельзя разрезать пламенем. 7/64 дюйма, 1/16 дюйма и 0,045 дюйма в диаметре. ОТКРЫТАЯ ДУГА

Многослойная сварочная проволока STULZ 50 S/A Наплавочная проволока с многопроходными возможностями. Однопроводной ответ на работы, требующие серьезного наращивания. Сварка возможна как с углеродистой, так и с марганцовистой сталью. Хром-марганцево-молибденовый анализ с твердостью отложений от 45 RC (2 слоя) до 50 RC (4 и более слоев). Диаметр 7/64 дюйма (бухты 60 фунтов). ОТКРЫТАЯ ДУГА

Сварочная проволока STULZ из специального сплава S/A Специально разработанная сварочная проволока для использования с продуктами Stulz Alloy/Wear и другими сталями с низким и средним содержанием углерода. Требуется защитный газ CO2 или предпочтительнее смесь 75 % аргона и 25 % CO2. Прочность на растяжение: 83 000 фунтов на квадратный дюйм – Предел текучести: 65 000 фунтов на квадратный дюйм Диаметры 0,045 дюйма и 1/16 дюйма

Stulz Sickles Steel Co. | 2 Университетский доктор | Берлингтон, Нью-Джерси 08016 | Бесплатный номер: 800.351.1776 | Местный: 609.531.2172 | Факс: 609.387.4762

| 2 Университетский доктор | Берлингтон, Нью-Джерси 08016 | Бесплатный номер: 800.351.1776 | Местный: 609.531.2172 | Факс: 609.387.4762

Орбитальный сварочный аппарат — техник по доставке продукции

Moog Space and Defense Group — ведущий поставщик решений для управления движением и потоком на следующих рынках: спутники, пилотируемые космические аппараты, ракеты-носители, ракеты, военные наземные транспортные средства, военно-морские корабли, и безопасность и наблюдение. Новые области внимания включают производство металлических добавок, блокчейн для цепочки поставок, интеграцию датчиков и испытательные установки для двигателей.

Орбитальный сварщик – техник по доставке продукции , 1-я смена – Ниагара-Фолс, Нью-Йорк

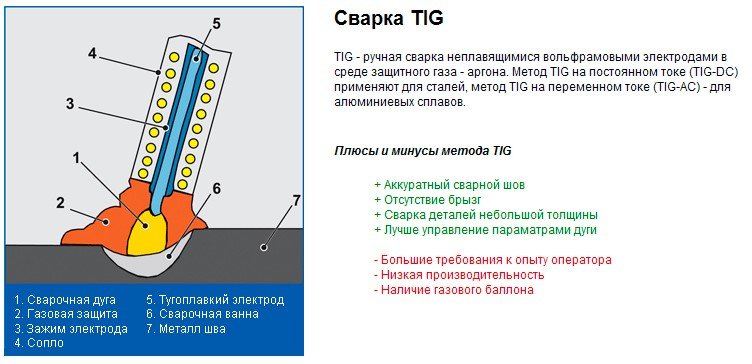

Эта вакансия находится в отделе испытаний и испытаний Niagara Falls Assembly & M4 Assembly and Test. Эта роль будет в основном состоять из орбитальной сварки (полуавтоматическая сварка труб TIG) в условиях чистой комнаты. Работа будет включать в себя множество разнообразных производственных и прототипных деталей и корпусов, которые обычно полностью обрабатываются во время сварки.

Работа будет включать в себя множество разнообразных производственных и прототипных деталей и корпусов, которые обычно полностью обрабатываются во время сварки.

Обязанности:

- Отвечает за работу оборудования для орбитальной сварки и другого сварочного оборудования, включая комплексное оборудование для настройки и подготовки (эксплуатация оборудования для обрезки труб, соблюдение стандартов чистоты)

- Установки являются требовательными и часто сложными, включая точные детали с использованием различных штангенрейсмасов, пластин, измерительных инструментов и приспособлений.

- Соблюдать и давать рекомендации по письменным процедурам настройки

- Эксплуатация оборудования для сварки вольфрамом и инертным газом (TIG) как в ручном, так и в полуавтоматическом режиме

- Установка, регулировка оборудования, эксплуатация, осмотр деталей и выполнение различных процедур профилактического обслуживания

- Участие в электронных и механических модификациях оборудования

- Работа по «графику сварки» и рабочим листам, определяющим напряжение, силу тока и расстояние перемещения

- Сборка оборудования, связанного с процессом сварки, и установка приспособлений

- Создайте образец сварного шва, подготовьте его для проверки и изучите результаты под микроскопом, чтобы проверить требования

- Детали и приспособления также проверяются под микроскопом на соответствие требованиям к сварке и качеству изготовления.

Для деталей может потребоваться контроль размеров с использованием, помимо прочего, датчика падения и индикатора .

Для деталей может потребоваться контроль размеров с использованием, помимо прочего, датчика падения и индикатора .

- Детали и приспособления также проверяются под микроскопом на соответствие требованиям к сварке и качеству изготовления.

- Определение рабочих требований к напряжению, температуре, положению, времени, емкости и т. д. при отсутствии точных инструкций

- Установка, контроль и регулировка многочисленных элементов управления для каждого сварного шва в зависимости от типа материала и настройки

- Для некоторых настроек может потребоваться программирование ЧПУ и может использоваться математика, включая тригонометрию

- Быть знакомым с работой оборудования и сварочными процессами, свойствами материалов для начала работы с прототипом, выполнения сложных сварных швов и отчета о результатах

- Будьте внимательны к необычным условиям и сообщите об этом супервайзеру или инженеру

- В рамках командной организации выполнять различные прецизионные сборочные, испытательные и технологические операции над сложными узлами, узлами и системами, обеспечивающими новое производство и ремонт

- Использование «Методы» оператора имеют решающее значение при рассмотрении выравнивания, расстояния, контроля наклона, настроек мощности, геометрии сварного шва и близости к кромке

Основные требования:

- Диплом средней школы или его эквивалент с 9-летним опытом работы

OR

- Двухлетнее техническое образование с 6-летним опытом работы

ИЛИ

- Четырехлетнее техническое образование с 4-летним опытом работы

- Сильные навыки межличностного общения и умение работать в команде

Для этой должности требуется доступ к информации экспортного контроля США.

EOE/AA Меньшинства/Женщины/Сексуальная ориентация/Гендерная идентичность/Инвалидность/Ветеран

О Moog, Inc.:

Наша компания началась в 1951 году с изобретения Биллом Мугом сервоклапана, Сердце высокопроизводительных систем управления движением. Сегодня Moog Inc. (NYSE: MOG.A и MOG.B) является мировым разработчиком, производителем и интегратором компонентов и систем управления движением.

Штаб-квартира компании находится в Ист-Авроре, штат Нью-Йорк. Мы с гордостью обслуживаем клиентов более чем в 90 странах. Наша деятельность распространяется более чем на 27 стран, а наша талантливая рабочая сила по всему миру насчитывает почти 13 000 человек.

Наша компания состоит из трех операционных групп: авиационной, промышленной и космической и оборонной. Наши высокопроизводительные системы управляют военными и коммерческими самолетами, спутниками и космическими аппаратами, ракетами-носителями, ракетами, автоматизированным промышленным оборудованием, морским и медицинским оборудованием. Что отличает Moog, так это наша приверженность созданию высокопроизводительных решений, решающих самые сложные технические задачи наших клиентов.

Что отличает Moog, так это наша приверженность созданию высокопроизводительных решений, решающих самые сложные технические задачи наших клиентов.

Но нас отличает не только техническое совершенство. Moog — это культура производительности, которая дает людям возможность достигать великих целей. Нашим сотрудникам нравится решать интересные технические задачи в атмосфере доверия. Для вас работа с нами может означать более глубокое удовлетворение от работы, лучшее вознаграждение и отличное качество жизни как на работе, так и вне ее.

Moog является работодателем с равными возможностями и подтверждает право каждого человека на участие во всех аспектах занятости независимо от расы, религии, цвета кожи, национального происхождения, гражданства, пола, сексуальной ориентации, гендерной идентичности, возраста, статус ветерана, инвалидность, генетическая информация или любая другая охраняемая характеристика. Если вы заинтересованы в подаче заявления о приеме на работу и нуждаетесь в специальной помощи или приспособлении для подачи заявления на вакансию, свяжитесь с нашим отделом кадров по телефону 844-367-5787.

Для деталей может потребоваться контроль размеров с использованием, помимо прочего, датчика падения и индикатора

Для деталей может потребоваться контроль размеров с использованием, помимо прочего, датчика падения и индикатора