Сварка алюминия аргоном для начинающих: Сварка алюминия аргонодуговым способом (AC TIG): технология и особенности для новичков

alexxlab | 03.08.1991 | 0 | Разное

пошаговая инструкция. Технология и особенности сварки алюминия аргоном

В постоянно меняющихся условиях производства неизменно растет потребление изделий из металла. Нет ни одной сфер деятельности человека, где можно было бы обойтись без такой продукции. Одним из самых востребованных, наряду со сталью и чугуном, выступает алюминий.

Очень быстро из драгоценного, редчайшего металла он превратился в бытовой. Чтобы понять технологию ремонта или создание новых изделий из этого материала, следует подробно рассмотреть, как происходит сварка алюминия аргоном для начинающих. Пошаговая инструкция поможет производить подобные процессы даже в домашних условиях.

Свойства алюминия

Перед тем как приступать к сварке алюминия аргоном, пошаговая инструкция для начинающих которой будет рассмотрена далее, следует ознакомиться со свойствами этого материала.

Алюминий без примесей проводит ток в 4 раза лучше, чем сталь. Тепло этот материал проводит с показателем 2,2 Вт/(см∙К). У стали, например, он составляет 0,6 Вт/(см∙К). Это должно учитываться мастером, когда проводится сварка алюминия аргоном. Для начинающих пошаговая инструкция должна выполняться вплоть до мельчайших подробностей.

У стали, например, он составляет 0,6 Вт/(см∙К). Это должно учитываться мастером, когда проводится сварка алюминия аргоном. Для начинающих пошаговая инструкция должна выполняться вплоть до мельчайших подробностей.

Часто применяемыми сплавами являются AlMg5, AlMg4, 5Mn. Их теплопроводность также выше, чем у стали и равна около 1,3 Вт/(см∙К). Технология сварки алюминия аргоном из-за этих особенностей не допускает увеличение скорости проведения процесса. В противном случае уменьшится глубина провара. Быстрая кристаллизация сварочной ванны приводит к неполному газовыделению. Такая особенность сварки аргоном алюминия может стать причиной образования пор в шве. Поэтому требуется большая сила тока, чем для стали.

Способы сварки аргоном алюминия

Сварка аргоном алюминия, технология которой разрабатывалась с использованием разных материалов, бывает нескольких типов. Самыми распространенными из них являются: сварка с использованием вольфрамового электрода, которая происходит в инертной газовой среде; сварка с автоматизированным расходом проволоки для обработки алюминия аргоном; сварка без защитных газов при помощи плавящихся электродов.

Важным условием проведения процесса является пробитие окисной пленки, которая образуется на поверхности заготовки. Для этого сварку алюминия аргоном проводят при использовании переменного или постоянного обратного тока. Процесс нельзя выполнять на постоянном прямом токе. Окисная пленка при этом не поддастся разрушению, не произойдет катодное распыление.

Сварку также можно разделить по скорости ее выполнения на MIG и TIG (AC). В первом случае процесс выполняется в 3 раза быстрее, но качество шва гораздо выше при втором типе проведения работы.

Материалы

Сегодня применяется большое количество сплавов алюминия. У каждого есть свои физико-химические особенности. Присадочная проволока для сварки алюминия аргоном должна использоваться своевременно. Если упаковка уже открыта, хранить такие изделия долго нельзя. Окислившись, поверхность присадочной проволоки будет непригодной для сварки алюминия аргоном.

Перед проведением процесса поверхность очищается от посторонних загрязнений. Даже при недолгом пребывании на воздухе, алюминий покрывается пленкой из окиси Al2O3. Такой материал в процессе сварки требует обеспечения защитной среды из инертных газов. Для этого применяется аргон.

Даже при недолгом пребывании на воздухе, алюминий покрывается пленкой из окиси Al2O3. Такой материал в процессе сварки требует обеспечения защитной среды из инертных газов. Для этого применяется аргон.

Но лучше этот газ использовать в смеси с гелием. Это позволяет достигнуть большей температуры сварочной ванны. Это особенно важно для толстостенных заготовок. В некоторых случаях сварка алюминия производится полуавтоматом без использования аргона, а только гелия. Также использование смеси газов позволяет получить менее пористый шов.

Оборудование для процесса сварки

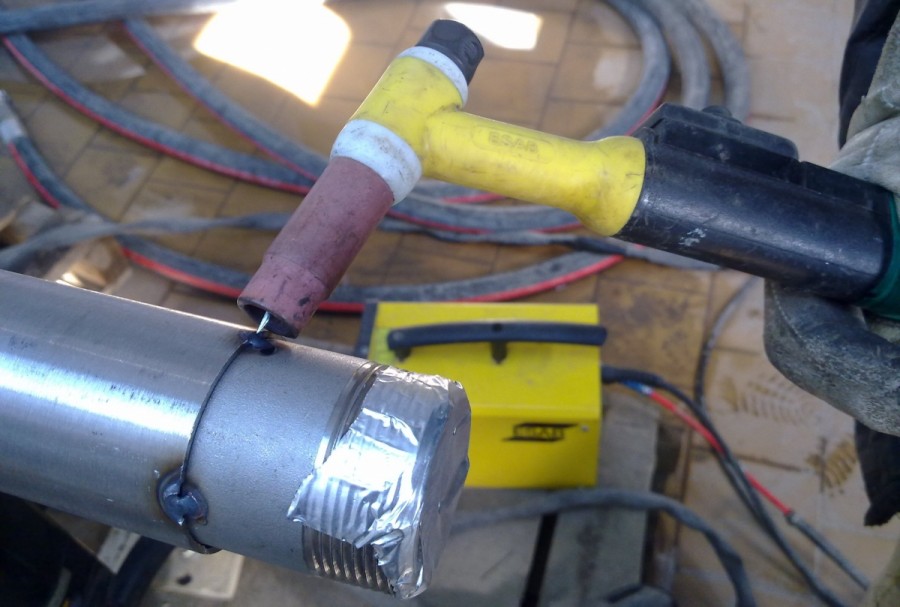

Сварка аргоном алюминия, технология которой будет рассмотрена далее, предполагает применение определенного оборудования. Для проведения процесса потребуется инвертор TIG AC, который будет служить источником переменного тока. Потребуется предусмотреть систему заземления в обязательном порядке. Также перед началом работы подготавливаются вольфрамовые электроды, присадочная проволока для совершения сварки алюминия аргоном.

В процессе участвует горелка TIG и охладительный блок для нее, сопла, цанги с держателями и баллон с газом. Шланг для него должен быть надежным. Баллон должен быть оснащен редуктором понижения давления газа. Далее следует предусмотреть индивидуальную систему защиты. Это сварочный щиток и маска с затемненным стеклом, качественные краги. Профессионалы любят использовать педаль управления током. Для новичка это не особо важный элемент, ведь обращать внимание придется на другие вещи.

Преимущества сварки аргоном

Сварка алюминия аргоном переменным током имеет ряд особенностей. Они выгодно отличают этот процесс от других его разновидностей при условии правильного использования системы.

Аргон при сварке будет препятствовать окислению алюминия. Этот газ вытесняет кислород. Такой подход универсален. Практически все сплавы алюминия могут свариваться этим методом.

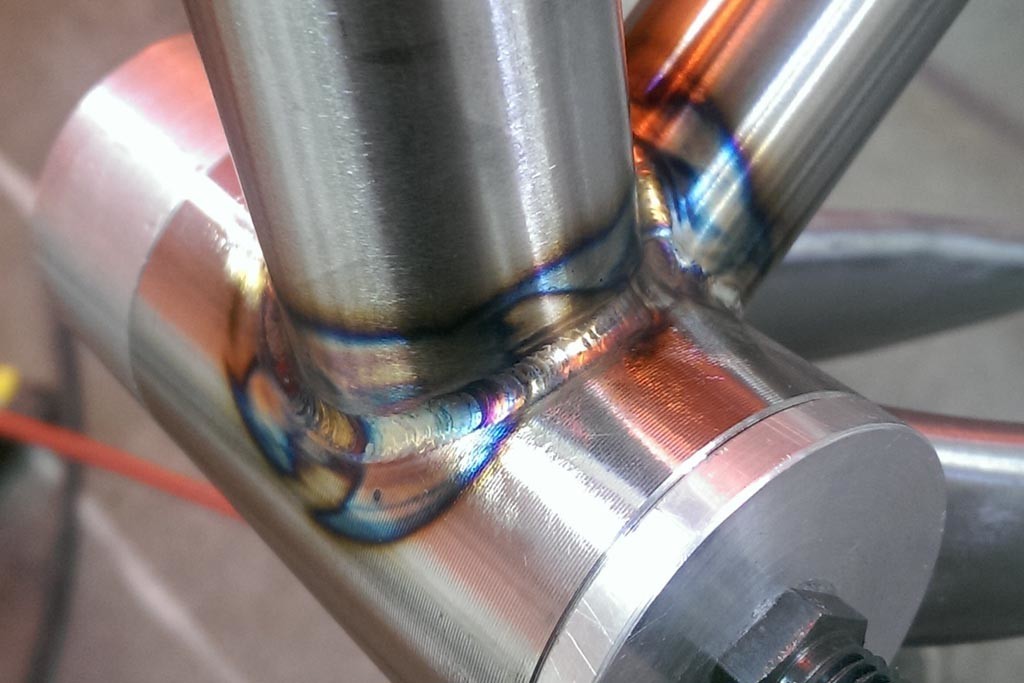

При этом будет наблюдаться стабильность дуги. Швы, полученные при использовании припоя из проволоки для сварки алюминия аргоном, получаются прочными при использовании качественного аппарата. Поэтому в условиях производства инверторы применяются только наивысшего качества.

Поэтому в условиях производства инверторы применяются только наивысшего качества.

В домашних условиях также следует применять только высококлассное оборудование. Это будет гарантировать прочность и долговечность готового изделия.

Тип тока

Присадочная проволока для сварки алюминия аргоном под воздействием электрической дуги расплавляется и создает шов. При этом специалисты рекомендуют использовать переменный ток. Это связано с технологией проведения процесса.

Сварка алюминия аргоном постоянным током полярности обратного типа позволит очистить оксидную пленку катодным способом, но при этом будет значительно увеличена температура сварки. Из-за этого даже прочные вольфрамовые электроды начнут разрушаться.

Постоянный ток прямой полярности просто не в состоянии разбить оксидную пленку, хоть дуга у него более стабильна. Поэтому только переключение полярности способно дать качественный результат работы.

Подготовительный этап работы

Припой для сварки алюминия аргоном ляжет равномернее, а шов получится прочнее, если поверхность материала хорошо подготовить перед началом работы.

Сначала алюминий потребуется обезжирить. Для этого применяется растворитель, например, ацетон или бензин. Затем механическим или химическим способом поверхность очищается от оксида алюминия. После материал должен просохнуть, если были использованы специальные средства.

Механически оксидную пленку можно очистить при помощи щетки с металлическими волокнами или наждачной бумаги. Этот способ применим в домашних условиях. На производстве же всегда отдается предпочтение химическим средствам очистки. Алюминиевая поверхность поддается травлению в растворе щелочи, промывается горячей и холодной водой, осветляется и окончательно просушивается.

Правила процесса

Сварка алюминия аргоном для начинающих, пошаговая инструкция которой позволит выполнить работу в домашних условиях, применяет электроды из тугоплавкого вольфрама.

В них очень часто находятся дополнительные примеси, позволяющие повысить прочность и качество итогового результата.

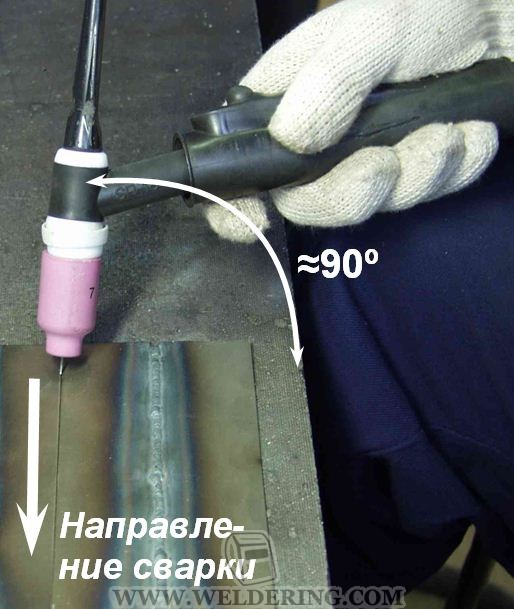

Главное правило, которого следует придерживаться в работе, заключается в расположении проволоки. Она должна всегда находиться перед электродом. Перемещать ее можно исключительно вдоль шва.

Она должна всегда находиться перед электродом. Перемещать ее можно исключительно вдоль шва.

Саму сварку допускается производить в разных положениях в пространстве.

Однако самое лучшее качество обеспечивается при горизонтальном проведении процесса. Для сварки на потолке или на стенах применяют смесь аргона с гелием.

Чтобы управлять процессом и иметь возможность выполнять работу повышенной сложности, на аппарате регулируется частота переменного тока и баланс.

Рекомендации специалистов

Специалисты отмечают особенности сварки алюминия аргоном, которые должны учитывать начинающие мастера.

Электрод располагается максимально близко к свариваемой поверхности. Это будет способствовать образованию минимальной дуги. Проволоку следует подавать плавно, иначе резкие рывки приведут к разбрызгиванию материала.

Стабильность дуги обеспечивает вертикальное положение электрода. Скорость сварки должна быть большой. От этого показателя будет зависеть качество конечного результата. Чтобы шов получался ровным и прочным, перед проведением работы новичку следует потренироваться в мастерстве сварки.

Чтобы шов получался ровным и прочным, перед проведением работы новичку следует потренироваться в мастерстве сварки.

Инструкция проведения процесса

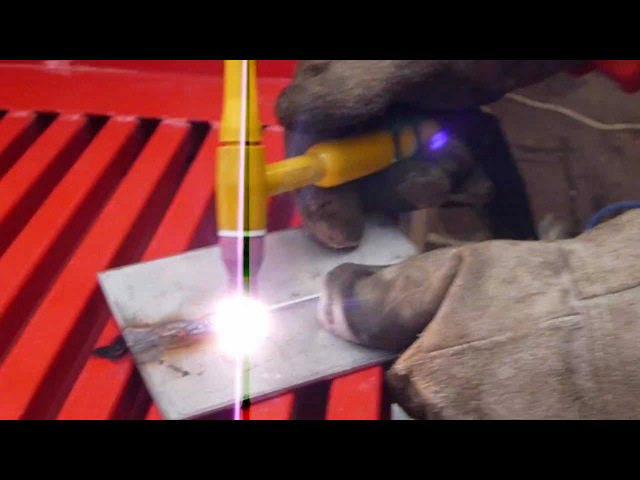

Аппарат для сварки алюминия аргоном первоначально подает на заготовку «массу». В левую руку мастер должен взять проволоку, а в правую – горелку. При нажатии кнопки на оборудовании включится ток и начнет подаваться газ. Между поверхностью заготовки и электродом возникнет дуга. Она будет плавить присадочную алюминиевую проволоку и край детали. При этом на поверхности начнет появляться сварочный шов.

Для опытного мастера этот процесс не составит большого труда. Для новичка важно будет немного потренироваться.

Этот процесс опробован годами работы большого числа специалистов. Он доказал свою состоятельность и долговечность конечного результата. Придерживаясь представленной инструкции, а также произведя несколько тренировочных нанесений припоя на пробную заготовку, даже начинающий сварщик сможет выполнить работу довольно качественно.

Расход материала

Расход аргона при сварке алюминия зависит от толщины присадочной проволоки, и возрастает соответственно ее диаметру. Расход газа задается при помощи поплавкового регулятора давления. Если диаметр проволоки равен 1 мм, то аргона потребуется 12-14 л/мин. При увеличении сечения припоя до 1,2 мм, расход составит 14-16 л/мин. Для алюминиевой проволоки диаметром 1,6 мм инертного газа потребуется 18-22 л/мин. После окончания процесса сварки аргон должен еще какое-то время поступать на поверхность заготовки. Это позволит защитить шов и охладить направляющие электрода.

Сварка полуавтоматом без аргона

Для проведения некоторых типов работ требуется применять более высокую температуру сварочной ванны. В таких случаях происходит сварка алюминия полуавтоматом без аргона. Для этого процесса применяется гелий. Этот газ обладает большей теплопроводностью, что является преимуществом при обработке толстостенных заготовок. Без аргона происходит более полное газовыделение, а шов получается практически без пор. Также подобная технология применяется при совершении сварки алюминия постоянным током. Такой способ более сложный, поэтому он используется гораздо реже. Применение чистого гелия повышает себестоимость проведения процесса. Для проведения сварки на стенах или потолке такой инертный газ просто незаменим. Он легче воздуха и аргона. При дороговизне гелия, он порой все-таки используется как домашними мастерами, так и опытными сварщиками. Ознакомившись с технологией проведения такого процесса, как сварка алюминия аргоном, для начинающих пошаговая инструкция поможет выполнить все действия правильно. Серьезно относясь к работе, изучив все нюансы и тонкости ее проведения, можно создать в домашних условиях швы высокого качества, которые прослужат длительное время. Это непростой процесс, но при ответственном подходе вполне выполнимый и интересный.

Также подобная технология применяется при совершении сварки алюминия постоянным током. Такой способ более сложный, поэтому он используется гораздо реже. Применение чистого гелия повышает себестоимость проведения процесса. Для проведения сварки на стенах или потолке такой инертный газ просто незаменим. Он легче воздуха и аргона. При дороговизне гелия, он порой все-таки используется как домашними мастерами, так и опытными сварщиками. Ознакомившись с технологией проведения такого процесса, как сварка алюминия аргоном, для начинающих пошаговая инструкция поможет выполнить все действия правильно. Серьезно относясь к работе, изучив все нюансы и тонкости ее проведения, можно создать в домашних условиях швы высокого качества, которые прослужат длительное время. Это непростой процесс, но при ответственном подходе вполне выполнимый и интересный.

Сварка алюминия аргоном: подробная инструкция для начинающих

Алюминий – не самый легкий материал для металлообработки. Однако, при соблюдении определенных правил и рекомендаций, сварка этого металла не вызывает трудностей. Сварные соединения можно выполнять разными способами, но самый надежный и красивый шов, который не нуждается в дополнительной обработке, можно получить только при использовании аргона.

Сварные соединения можно выполнять разными способами, но самый надежный и красивый шов, который не нуждается в дополнительной обработке, можно получить только при использовании аргона.

Специфические свойства алюминия

Прежде чем на практике осваивать сварку в аргоне соединений «летучего» металла, следует хорошо понимать его свойства и обязательно учитывать их. Такие характеристики, как небольшой удельный вес, высокая прочность и стойкость к коррозии, позволяют создавать легкие и надежные конструкции. Но несмотря на то, что алюминий легко поддается механической обработке и формовке, создание неразъемных соединений с ним имеет свои особенности:

- Алюминий – высоко активное вещество. При взаимодействии с кислородом он окисляется. На его поверхности образуется «защитный» слой в виде оксидного покрытия, для нагрева которого нужна температура свыше 2 тыс. градусов, тогда как t плавления самого металла в зависимости от его чистоты составляет 640-660 ⁰C.

- Из-за высокой теплопроводности данного цветного металла происходит интенсивный отвод тепла от места сварки в соединяемые детали и глубина провара становится меньше.

- Когда алюминий плавится, то не меняет цвет, что создает определенные трудности. Потому как визуально невозможно оценить нагрев соединяемых элементов. Из-за чего случаются прожоги и утечки.

- При проведении сварочных работ необходимо учитывать значительный коэффициент линейного расширения алюминия. В следствие литейной усадки могут возникать деформации и трещины внутри соединительного шва. В этом случае выполняют его модификацию или увеличивают расход проволоки.

Еще один важный момент – определить расход газа. Чем толще материал, тем он выше.

Чтобы металл при взаимодействии с кислородом не окислялся, рабочую зону защищают аргоновым куполом. Если использовать сварочные полуавтоматы, то две задачи решаются одновременно: непрерывная подача проволоки и защита зоны плавления от внешнего воздействия.

Сварка алюминия. Основные способы

Металлообработку алюминия в большинстве случаев проводят полуавтоматом, аргоном, инвертором.

При сварке полуавтоматическим аппаратом (MIG/MAG) вместо электрода используется сварочная проволока. Она бывает двух видов: омедненная и флюсовая. Поскольку проволока подается автоматически, то нет необходимости следить за расстоянием между горелкой и металлом. Оно постоянно.

Шов получается доброкачественным, хотя скорость выполнения ниже, чем при втором способе.

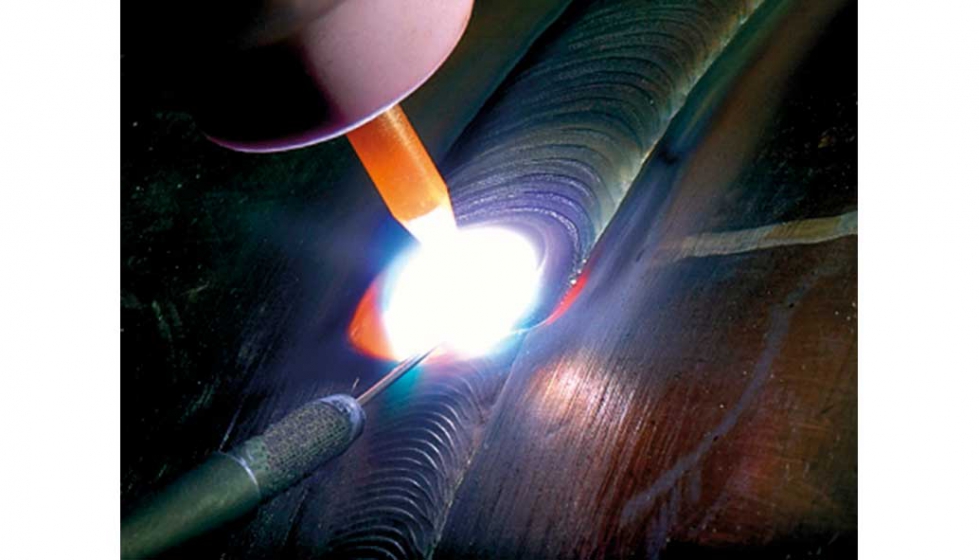

При аргонодуговой сварке (TIG) работают с электродами из вольфрама. Детали нагреваются посредством электрической дуги, которая горит между электродом и местом соединения. В область расплавления металла подается алюминиевый провод, благодаря чему формируется сварочный шов.

Варить такой материал, как алюминий, инвенторными аппаратами не всегда удобно, поскольку сложно контролировать качество. При использовании плавящихся электродов с покрытием сварка выполняется постоянным током, где держатель с электродом присоединяется к плюсовой клемме инвентора. В случае с вольфрамом используется переменный ток.

Технология аргоновой сварки

Данная технология применяется там, где важен вид и качество сварного соединения. Для её выполнения потребуется источник тока, баллон с аргоном, подающее устройство, которое проталкивает присадочную проволоку в рабочую зону, и аппарат. Если он двухрежимный, то необходимо выбрать режим переменного тока (АС). Первоначально работают с большой силой тока, чтобы быстрее прогреть металл. Затем её уменьшают, во избежание пережогов.

Для её выполнения потребуется источник тока, баллон с аргоном, подающее устройство, которое проталкивает присадочную проволоку в рабочую зону, и аппарат. Если он двухрежимный, то необходимо выбрать режим переменного тока (АС). Первоначально работают с большой силой тока, чтобы быстрее прогреть металл. Затем её уменьшают, во избежание пережогов.

Чтобы снизить расход аргона, необходимо укомплектовать горелку газовой линзой со специальной сеткой.

Настройка аппарата

Алюминий и его сплавы свариваются на прямой полярности, на электроде минус. Сварку выполняют переменным током.

Настройка аппарата производится следующим образом:

- Непосредственно перед работой выставляют давление газа (6-12 л). Оно зависит от условий (помещение или открытый воздух) и диаметра сопла. Нужно учитывать такое понятие как турбулентность. Когда из сопла выходит большой напор газа, он перемешивается с воздухом, и защита зоны снижается.

- Далее определяются с режимом работы.

- Устанавливают продувку шва (сек) и ток старта (А).

- Возрастание тока (2 сек).

- Затем выставляют основной ток, который зависит от вида и толщины материала.

После чего приступают к настройкам переменного тока. Как правило, это частота в 200 Гц и баланс переменного тока 40% при небольшой ширине шва.

Устанавливают режим «заварка кратера» (усадочная раковина, возникающая в результате резкого обрыва дуги), время спада, ток завершения и обдув шва. По определению кратера быть не должно. Есть замок и он не должен отличаться от основного шва, но это зависит от мастерства сварщика.

| Режимы аргонодуговой сварки алюминия вольфрамовым электродом | ||||

| Толщина металла, мм | Диаметр, мм | Сила тока, а | ||

| Вольфрамового электрода | Присадочной проволоки | В аргоне | В гелии | |

| 1-2 | 2 | 1-2 | 50-70 | 30-40 |

| 4-6 | 3 | 2-3 | 100-130 | 60-90 |

| 4-6 | 4 | 3 | 160-180 | 110-130 |

| 6-10 | 5 | 3-4 | 220-300 | 160-240 |

| 11-15 | 6 | 4 | 280-360 | 220-300 |

Горелки и расходные материалы

Аргоновая горелка TIG, как правило, входит в комплект поставки аппарата. Для большинства видов работ её будет достаточно. Но когда планируют работать с алюминием продолжительное время, то лучше приобрести или изготовить самостоятельно блок жидкостного охлаждения. Тем самым продлевают срок службы горелки. Они бывают двух видов: американские с круглой ручкой и европейские, довольно сложные в плане эргономики. Есть и российский вариант, но излишне тяжелый и громоздкий.

Для большинства видов работ её будет достаточно. Но когда планируют работать с алюминием продолжительное время, то лучше приобрести или изготовить самостоятельно блок жидкостного охлаждения. Тем самым продлевают срок службы горелки. Они бывают двух видов: американские с круглой ручкой и европейские, довольно сложные в плане эргономики. Есть и российский вариант, но излишне тяжелый и громоздкий.

Расходники к горелкам:

- Электроды из вольфрама диаметром 2,4 мм используются для решения большинства задач. Для токов свыше 150 А можно приобрести электрод 3,2 мм. Этих диаметров будет вполне достаточно.

- В комплекте поставляются обычные сопла без газовых линз. Но если хотите сэкономить на газе и повысить газовую защиту, то её лучше поставить.

- Самое ходовое сопло № 7, для алюминия больше брать не рекомендуют.

- Для тех, кто собирается заниматься ремонтной сваркой, нужно иметь колпачки разных размеров.

Можно приобрести сразу комплект с расходными материалами. Стоит он недешево, зато надолго закроет проблему с расходниками.

Стоит он недешево, зато надолго закроет проблему с расходниками.

Подготовка соединяемых деталей к работе

Части, которые будут свариваться между собой, делают максимально ровными и плоскими. Если имеется ленточный гриндер (станок для финишной обработки материала), то для удаления зазоров можно воспользоваться им или болгаркой. Края обрабатывают напильником или металлической щеткой с мелким ворсом.

Детали должны быть чистыми. С их поверхности удаляют любые загрязнения (грязь, пыль, жир), используя моющие средства. Оксидную пленку снимают щеткой с жесткой щетиной. После чего детали промывают чистой водой и обезжиривают при помощи ацетона или любого другого растворителя, который должен высохнуть сам по себе.

Если размер заготовок небольшой, их помещают в нагретый до 60⁰C щелочной раствор, и держат в нем несколько минут. Затем поверхность шлифуется металлической щеткой.

Подготовительные работы проводятся непосредственно перед началом операции, пока не начались окислительные процессы.

Почему используют переменный ток

Сварочные работы аргоном выполняют на переменном токе. И первая его цель при работе с алюминием – разрушение оксидной пленки. В каждом аппарате эта настройка называется по-своему: баланс переменного тока, очистки, обратной полярности. Но по факту это баланс переменного тока, то есть регулировка времени включения обратной полярности.

Обычно выставляется процентное соотношение 50/50. Верхняя цифра – прямая полярность, нижняя – обратная. Надо понимать, что регулируется не сила тока, а время нахождения в обратной полярности. Когда его убавляют, улучшается глубина проплавления, сужается дуга, увеличивается её стабильность, но качество разрушения оксидной пленки снижается.

Когда время нахождения в обратной полярности увеличивают, то дуга расширяется, как и зона зачистки, оксидная пленка разрушается быстрей, но уменьшается глубина провара и стабильность дуги. Она начинает рыскать.

Обратная полярность влияет на физическое состояние вольфрамового электрода. При увеличении времени возрастает нагрузка на него, что приводит к разрушению (оплавлению).

При увеличении времени возрастает нагрузка на него, что приводит к разрушению (оплавлению).

Если убавить баланс обратной полярности, то превышение амперных нагрузок приведет к тому, что от вольфрама будут отрываться частички и улетать в деталь. Электрод при этом расслаивается и разрушается. Вот почему важно поймать баланс переменного тока.

Некоторые особенности металлообработки в среде аргона

Сваривание элементов начинают с прихвата, с одной и другой стороны. Затем переворачивают заготовку и делают два дополнительных прихвата, а в случае большой длины – 3-4.

Если есть педаль, то регулировать подачу тока удобней ей. Пока металл не разогрет и нет расплавленного алюминия, присадку не подают. Присадку подбирают по толщине материала. Расстояние между электродом и заготовкой должно быть не больше 3 мм, чем меньше, тем лучше, но это для продвинутых.

Горелку держат немного под наклоном. Самый лучший угол – прямой, потому как позволяет получать симметричную ванну, а она в свою очередь имеет максимальную газовую защиту. Но в этом случае не видно самого процесса сварки. Поэтому горелку слегка наклоняют, примерно на 15 градусов. Так делают в случае стыкового шва. При варке таврового соединения, если детали одной толщины, то угол наклона электрода составляет 45 градусов, причем он ставится строго между двух деталей, чтобы плавить их равномерно. Если одна деталь толще (чаще всего основание), то наклон электрода выполняют на толстый металл.

Но в этом случае не видно самого процесса сварки. Поэтому горелку слегка наклоняют, примерно на 15 градусов. Так делают в случае стыкового шва. При варке таврового соединения, если детали одной толщины, то угол наклона электрода составляет 45 градусов, причем он ставится строго между двух деталей, чтобы плавить их равномерно. Если одна деталь толще (чаще всего основание), то наклон электрода выполняют на толстый металл.

Чтобы получить качественный и красивый шов, присадку подают понемногу. Разогрели, двинули, подали. Сварка спешки не любит. Необходимо поймать момент движения горелки и подачи присадки. Подавать нужно в хорошую сварочную ванну. При недостаточном токе слышится характерный треск, как при жарке сала. Его быть не должно. Значит алюминий еще холодный, необходимо увеличить ток. А если треска нет, но ванна начинает расползаться и её невозможно контролировать, величину тока нужно уменьшить. Только тогда будет образовываться красивая чешуйка.

По поводу защиты сварочной ванны. Аргон должен быть качественным, поэтому гостовский лучше не использовать. В идеале брать аргон высокой чистоты – 99,998%. Чтобы ламинарный поток газа был правильный (не перемешивался и не пульсировал) и максимально выполнял свою функцию, на горелку устанавливают газовую линзу, а поверх нее – керамическое сопло.

Аргон должен быть качественным, поэтому гостовский лучше не использовать. В идеале брать аргон высокой чистоты – 99,998%. Чтобы ламинарный поток газа был правильный (не перемешивался и не пульсировал) и максимально выполнял свою функцию, на горелку устанавливают газовую линзу, а поверх нее – керамическое сопло.

Итак, подведем итог. В начале процесса подается газ и только после этого приступают к сварке, а в конце операции действия выполняются наоборот с задержкой до 5 с.

Преимущества и недостатки аргоновой сварки

Создание неразъемных соединений деталей из цветных металлов и их сплавов при помощи аргона имеет свои плюсы и минусы.

Преимущества:

- В отличие от прочих технологий, этот способ позволяет получить надежные и визуально красивые швы небольшой толщины при незначительном нагреве свариваемых элементов. Поскольку деформация минимальная, то данный метод применяют для сварки заготовок, имеющих сложную конфигурацию, и тех металлов, что не свариваются никакими другими способами.

- Аргон, являясь инертным газом, тяжелее воздуха, поэтому при соблюдении технологического процесса атмосферные газы не попадают в зону расплавленного металла.

- Электрическая дуга короткая и имеет высокую тепловую мощность, следовательно, при достаточном уровне подготовки работы проводятся качественно и не требуют большого количества времени.

- При должном усердии, учитывая основные требования и нюансы, освоить процесс нетрудно.

Недостатки:

- Если работы проводятся на открытом воздухе, то при порывах ветра газ может улетучиваться, что отрицательно скажется на качестве соединительного шва. Тогда нужно воспользоваться закрытым помещением, где установлена принудительная вентиляция.

- Высокая стоимость и сложность оборудования, работа с которым требует специальных знаний и определенных навыков.

- При использовании высокоамперной сварки необходимо заранее предусмотреть дополнительное охлаждение.

Как можно заметить, минусы незначительные и при желании устраняемые.

Главная ошибка новичков при сварке алюминия

Движение электронов происходит от минуса к плюсу или наоборот. И когда присадка подсовывается в воздух, её оплавляет температура от сварочной ванны. Она окисляется, и капля попадает в ванну. В результате появляется чернота на швах, и новички не могут понять причину. Это ошибка 80% начинающих сварщиков.

Присадка, пока она находится в воздухе, не имеет никакого заряда. Когда она касается детали, то получает тот же заряд, что и заготовка. Электроны, которые летят от вольфрамового электрода к детали, не огибают препятствие (присадку), а пробивают его. Таким образом, тепло дуги и движение электронов срезают кусочек проволоки, забирая его в ванну и нагревая.

Второй момент, это когда присадка касается сварочной ванны, последняя отдает тепло, что облегчает и ускоряет забор присадочной проволоки.

Такие мелкие нюансы обязательно нужно учитывать в процессе обучения.

Рекомендации для начинающих

Нельзя делать резких движений держателем и отводить горелку от рабочей зоны, иначе газовая защита исчезнет и в неё попадет воздух. Что приведет к появлению пор и окислов в сварочном шве. Соединение разорвется в любой момент или в нем появятся трещины.

Что приведет к появлению пор и окислов в сварочном шве. Соединение разорвется в любой момент или в нем появятся трещины.

Если шов округлой или овальной формы, то можно говорить о недостаточной глубине провара. Поэтому всегда нужно следить за сварочной ванной. В идеале она имеет удлиненную форму, с небольшим валиком.

Электрод смотрит только вперед, а присадка подается ему навстречу и обязательно равномерно. Если она поступает с перерывами, то дуга станет нестабильной, а значит увеличится расход газа и электроэнергии.

аргонодуговая, для начинающих пошаговая инструкция, ТИГ, TIG, ГОСТ 14806-80, технология, контактная его сплавов, расход, оборудование

Газ аргон практически не вступает в химические взаимодействия с расплавленным металлом и другими газами в зоне горения дуги. Будучи на 38% тяжелее воздуха, аргон вытесняет его из зоны сварки и надежно изолирует сварочную ванну от контакта с атмосферой.

При аргонодуговой сварке возможен крупнокапельный или струйный перенос электродного металла (плавящегося электрода). При крупнокапельном переносе процесс сварки неустойчивый, с большим разбрызгиванием. Его технологические характеристики хуже, чем при полуавтоматической сварке в углекислом газе, так как вследствие меньшего давления в дуге капли вырастают до больших размеров. Диапазон токов для крупнокапельного переноса достаточно велик, например: для проволоки диаметром d = 1,6 мм сила тока сварки I= 120-240А. При силе тока сварки больше 260А происходит резкий переход к струйному переносу, стабильность процесса сварки улучшается, разбрызгивание уменьшается. Однако такие токи не всегда соответствуют технологическим требованиям. Поэтому более рационально для обеспечения стабильности процесса использовать импульсные источники питания дуги, которые обеспечивают переход к струйному переносу при силе тока сварки ≈ 100А.

При крупнокапельном переносе процесс сварки неустойчивый, с большим разбрызгиванием. Его технологические характеристики хуже, чем при полуавтоматической сварке в углекислом газе, так как вследствие меньшего давления в дуге капли вырастают до больших размеров. Диапазон токов для крупнокапельного переноса достаточно велик, например: для проволоки диаметром d = 1,6 мм сила тока сварки I= 120-240А. При силе тока сварки больше 260А происходит резкий переход к струйному переносу, стабильность процесса сварки улучшается, разбрызгивание уменьшается. Однако такие токи не всегда соответствуют технологическим требованиям. Поэтому более рационально для обеспечения стабильности процесса использовать импульсные источники питания дуги, которые обеспечивают переход к струйному переносу при силе тока сварки ≈ 100А.

Этот элемент относится к металлам. Он самый тугоплавкий, очень твердый и хрупкий, температура его плавления составляет почти 35000 С. Электрод в составе своем имеет непосредственно самого вольфрама от 95% до 99,5%. Остальное приходится на прочие добавки- оксиды тория, церия, лантана, циркония, иттрия. Перечисленные оксиды вводят в пруток исходя из назначения конкретной марки.

Остальное приходится на прочие добавки- оксиды тория, церия, лантана, циркония, иттрия. Перечисленные оксиды вводят в пруток исходя из назначения конкретной марки.

Назначение

Главное назначение этого электрода – сварка спецсталей, алюминия, магния и различных легких сплавов, тугоплавких металлов и металлов малых толщин, для работы, где предъявляются очень строгие требования.

Технология аргонодуговой сварки неплавящимся электродом

Дуга горит между свариваемым изделием и неплавящимся электродом (как правило, для электрода используется вольфрам). Электрод расположен в горелке, через сопло которой вдувается защитный газ (как правило, аргон). Присадочный материал в электрическую цепь не включён и подаётся в зону дуги со стороны.

Сварка может быть ручной, когда горелка и присадочный пруток находятся в руках сварщика, и автоматической, когда горелка и присадочная проволока перемещаются без непосредственного участия сварщика.

При способе сварки неплавящимся электродом зажигание дуги не может быть выполнено путём касания электродом изделия по двум причинам.

Во-первых, аргон обладает достаточно высоким потенциалом ионизации, поэтому ионизировать дуговой промежуток за счёт искры между изделием и электродом достаточно сложно. При аргонодуговой сварке плавящимся электродом после того, как проволока коснётся изделия, в зоне дуги появляются пары железа, которые имеют потенциал ионизации в 2,5 раза ниже, чем аргона, что позволяет зажечь дугу.

Во-вторых, касание изделия вольфрамовым электродом приводит к его загрязнению и интенсивному оплавлению. Поэтому при аргонодуговой сварке неплавящимся электродом для зажигания дуги параллельно источнику питания подключается устройство, которое называется «осциллятор».

Осциллятор — устройство, предназначенное для бесконтактного возбуждения электрической дуги и стабилизации горения дуги при сварке малыми токами.

Для зажигания дуги осциллятор подаёт на электрод высокочастотные высоковольтные импульсы, которые ионизируют дуговой промежуток и обеспечивают зажигание дуги после включения сварочного тока. Если сварка производится на переменном токе, осциллятор после зажигания дуги переходит в режим стабилизатора и обеспечивает подачу импульсов на дугу в момент смены полярности, чтобы предотвратить деионизацию дугового промежутка и обеспечить устойчивое горение дуги.

Если сварка производится на переменном токе, осциллятор после зажигания дуги переходит в режим стабилизатора и обеспечивает подачу импульсов на дугу в момент смены полярности, чтобы предотвратить деионизацию дугового промежутка и обеспечить устойчивое горение дуги.

Деионизация — процесс исчезновения положительных и/или отрицательных ионов, а также электронов из занимаемого газом объёма. Является обратным процессу ионизации и обычно происходит после прекращения электрического разряда в газе.

При сварке на постоянном токе на аноде и катоде выделяется неодинаковое количество тепла. При токах до 300А 70% тепла выделяется на аноде и 30% на катоде, поэтому практически всегда используется прямая полярность, чтобы максимально проплавлять изделие и минимально разогревать электрод. Все стали, титан и другие материалы, за исключением алюминия, свариваются на прямой полярности. Алюминий обычно сваривается на переменном токе для улучшения разрушения оксидной пленки.

Для улучшения борьбы с пористостью к аргону иногда добавляют кислород в количестве 3-5%. При этом защита металла становится более активной. Чистый аргон не защищает металл от загрязнений, влаги и других включений, попавших в зону сварки из свариваемых кромок или присадочного металла. Кислород же, вступая в химические реакции с вредными примесями, обеспечивает их выгорание или превращение в соединения, всплывающие на поверхность сварочной ванны, что предотвращает пористость шва.

При этом защита металла становится более активной. Чистый аргон не защищает металл от загрязнений, влаги и других включений, попавших в зону сварки из свариваемых кромок или присадочного металла. Кислород же, вступая в химические реакции с вредными примесями, обеспечивает их выгорание или превращение в соединения, всплывающие на поверхность сварочной ванны, что предотвращает пористость шва.

Типы

Электроды из вольфрама делятся на три типа: 1.Для переменного тока. Используются для работы с магнием, алюминием,их разновидностями и сплавами, в случае необходимости защиты ванны от грязи. 2. Для постоянного тока. В эти прутки для сварки вводят иттрий или торий. Последний элемент радиоактивный. Не рекомендуется увлекаться работой в закрытых пространствах. Применяют для сварки меди, титана, никеля, тантала, бронзы, сталей аустенитного типа(нержавейки), углеродистых сплавов. 3. Универсальные электроды. Замечательно проявляют себя в работе как на переменном, так и на постоянном токе. Применение «универсалов» распространено в работе на трубопроводах. Хорошо и незаметно соединяют тонколистовой металл.

Применение «универсалов» распространено в работе на трубопроводах. Хорошо и незаметно соединяют тонколистовой металл.

Область применения и преимущества аргонодуговой сварки

Основная область применения аргонодуговой сварки неплавящимся электродом — это соединения из легированных сталей, цветных металлов, титановых и алюминиевых сплавов. При малых толщинах аргонодуговая сварка может выполняться без присадки. Данный способ сварки обеспечивает хорошее качество и формирование сварного шва, позволяет точно поддерживать глубину проплавления металла, что очень важно при сварке тонколистного металла при одностороннем доступе к поверхности изделия. Этот способ получил широкое распространение при сварке неповоротных стыков труб, для чего разработаны различные конструкции сварочных автоматов. В этом случае аргонодуговую сварку иногда называют орбитальной.

Аргонодуговая сварка плавящимся электродом используется при сварке нержавеющих сталей и алюминия. Однако объём её применения относительно невелик.

Существует несколько разных типов швов, выполняемых при аргонодуговой сварке. К ним можно отнести: стыковой шов, шов внахлестку, угловой шов и т-образный шов.

Стыковой шов — может быть выполнен без помощи присадочного материала (прутка). Данным видом сварки соединяют металлические части по рубцам.

Шов внахлестку — верхний край приваривается к нижнему при двух наложенных друг на друга металлических частей.

Угловой шов — это сварка одного металлического изделия под прямым углом к другому изделию с целью сформировать угол.

Чтобы получить т-образный шов, необходим присадочный пруток (материал). Такой шов получается, если положить одно металлическое изделие перпендикулярно к другому, чтобы получилась т-образная конструкция. Такой вид шва может быть выполнен на любой стороне перпендикулярного рубца.

Аргонодуговую сварку можно использовать для сварки многих металлов, но чаще всего она используется для сварки алюминия, особенно тонколистного. Алюминий можно сваривать и другими видами сварки, однако наиболее точную и чистую сварку сложных изделий (например, трубок автобусных кондиционеров) можно выполнить лишь аргонодуговой сваркой.

Марки и маркировка

Электроды так же разбиваются по маркам, имеют буквенную маркировку, а концы прутков обозначаются определенны цветом. 1. WP(зеленый). Выполнен из вольфрама. Содержание в пределах 99,5%. Работают с магнием и алюминием. 2. WC-20 (серый). Содержит 2% оксида церия. Этот стержень универсальный. Применяют для сварки трубопроводов на неповоротных стыках. 3. WL-15, WL-20 (синий). С добавлением лантана, отличается устойчивой дугой. Самый используемый в промышленности. Швы из-под этого электрода долговечные и чистые. Работает на постоянном токе. 4. WT-20 (красный). В составе присутствует торий. Несмотря на радиоактивность, этот электрод очень «ходовой» благодаря отличным сварочным свойствам тория, который запросто соединяет самые «капризные» сплавы. Работает на постоянном токе. 5. WZ-8 (белый). Сюда добавляется оксид циркония. Очень любит чистоту. Рекомендуется переменный ток. Приступая к работе, следует закруглить электрод. Хорошо работает по алюминию. 6. WY-20 (темно-синий). Этот стержень покрывают тонким иттриевым слоем. Применяются для ответственных и важных конструкций. Следует учитывать, что при выборе конкретного электрода определяют свойства свариваемого металла. Иногда для одного изделия нужны разные марки.

Этот стержень покрывают тонким иттриевым слоем. Применяются для ответственных и важных конструкций. Следует учитывать, что при выборе конкретного электрода определяют свойства свариваемого металла. Иногда для одного изделия нужны разные марки.

Недостатки аргонодуговой сварки

Основными недостатками аргонодуговой сварки являются невысокая производительность при использовании ручного варианта, а применение автоматической сварки не всегда возможно для коротких и разноориентированных швов.

Аргонодуговая сварка. Основные ГОСТы

ГОСТ 5.917-71 Горелки ручные для аргонодуговой сварки типов РГА-150 и РГА-400

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов

ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

Технические условия

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся

ГОСТ 13821-77 Выпрямители однопостовые с падающими внешними характеристиками для дуговой сварки

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ — Государственный стандарт — основная категория стандартов в СССР, сегодня межгосударственный стандарт в СНГ. Принимается Межгосударственным советом по стандартизации, метрологии и сертификации (МГС). ГОСТ в настоящее время является нормативным неправовым актом.

Способы

Помимо рассматриваемой технологии, существует несколько основных способов сварки алюминия:

- Газовая,

- Ручная дуговая,

- Полуавтоматическая,

Рассмотрим их подробнее:

- Газовая сварка подразумевает использование специальных прутков, в качестве присадочного материала. Они подаются в зону соединения и являются одним из компонентов сварочного шва. Для защиты от взаимодействия с атмосферным воздухом использую флюсы на основе хлористых солей.

После проведения работ выполняют процедуру промывки шва, с целью удаления остатков флюса.

После проведения работ выполняют процедуру промывки шва, с целью удаления остатков флюса. - Ручную дуговую сварку покрытыми электродами выполняют относительно редко, поскольку даже использование надежного инверторного аппарата и качественных электродов не позволяют надеяться на соединения высокого качества, ввиду специфических качеств алюминия.

- Сварка в полуавтоматическом режиме – достойная альтернативна аргонодуговой сварке. Данный метод также предусматривает использование газа в качестве средства защиты горячего металла. Главное требование – правильный подбор присадочной проволоки. Ее состав должен соответствовать основной поверхности.

Сварку трением алюминия и его сплавов используют для работы с особо тонкими элементами, которые невозможно соединить классическими способами.

Газ аргон

Аргон относится к группе инертных газов. При обычных условиях представляет собой газ без выраженного цвета, вкуса и запаха.

В 1785 году химически устойчивый новый газ в воздухе впервые заметил английский химик Г. Кавендиш, но выявить и описать его не смог. Через 100 лет Джон Уильям Страт натолкнулся на неизвестную примесь, которая делает воздух тяжелее. Не найдя объяснения такой аномалии, он обратился за помощью к коллегам. Через 2 года вместе с Уильямом Рамзаем они установили, что в азоте воздуха присутствует примесь неизвестного газа, который тяжелее азота.

Кавендиш, но выявить и описать его не смог. Через 100 лет Джон Уильям Страт натолкнулся на неизвестную примесь, которая делает воздух тяжелее. Не найдя объяснения такой аномалии, он обратился за помощью к коллегам. Через 2 года вместе с Уильямом Рамзаем они установили, что в азоте воздуха присутствует примесь неизвестного газа, который тяжелее азота.

Именно тогда — 13 августа 1894 года аргону дали греческое имя, означающее «ленивый». Парадоксальность газа была в том, что он не вступал в реакции с веществами, был абсолютно инертен. В его существовании усомнился и Д.И. Менделеев, потому что новый элемент не вписывался в созданную им систему (периодический закон химических элементов). Только через несколько лет, после открытия гелия аргон получил официальное признание. Инертным газам была отведена отдельная нулевая группа.

Как подготовить соединяемые детали?

Начинать работы следует с тщательной подготовки поверхности, которая включает в себя удаление оксидной пленки. Существует два принципиально разных подхода, которые будут рассмотрены ниже.

Существует два принципиально разных подхода, которые будут рассмотрены ниже.

Механический метод

Исходя из названия, поверхность обрабатывается с помощью подручных средств:

- Щетки по металлу с низкой жесткостью,

- Наждачная бумага.

Допустимо выполнения работ как вручную, так и с помощью болгарки или другого инструмента.

Использование наждачной бумаги может привести к загрязнению поверхности, что негативно отразится на качестве шва. По этой причине абразив используют только в крайних случаях, при отсутствии других способов очистки.

Щетка по металлу должна быть новой. Если она использовалась для очистки других металлических поверхностей, мелкие частички могут попасть в шов при плавлении металла.

Жесткость должна быть низкой, поскольку цель обработки – удаление тонкого поверхностного слоя. Чрезмерное давление способно нарушить структуру металла.

Химический

Для травления поверхности можно приобрести состав в специализированном магазине или изготовить его самостоятельно. Он включает в себя следующие компоненты:

Он включает в себя следующие компоненты:

- литр воды,

- гидроксид натрия (50 мг),

- фторид натрия (45 мг).

Состав наносят на поверхность в течение одной минуты. Процедуру можно проводить за 3 дня до начала работ – за это время защитные свойства будут сохранены.

Опытные сварщики рекомендуют подготовить и прутки. Для этого их травят, промывают, сушат и подвергают кратковременной термообработке.

Свойства аргона

Одноатомность и химическая инертность аргона объясняются насыщенностью электронных оболочек. Из всех инертных газов он самый лёгкий. Хорошо растворяется в воде и многих органических жидкостях, адсорбируется на поверхностях твёрдых тел. Но при этом не диффундирует сквозь металлы и практически не растворим в них. Благодаря этому свойству он нашёл своё применение в аргонодуговой сварке.

Ещё одно своё свойство аргон проявляет под действием электрического тока — ярко светится. Поэтому этот газ, и его сине-голубое свечение широко используется в светотехнике.

Известно и о его влиянии на живые организмы. При вдыхании смеси из аргона, азота и кислорода в пропорции 69:11:20 под давлением 4 атм. проявляются явления наркоза. В жидком виде он вызывает обморожение кожных покровов, поражает слизистую оболочку глаз.

Хорошо благоприятствует росту растений, так как было экспериментально проверено, что многие растения прорастают в смеси аргона и воздуха.

Последовательность проведения сварочных работ

Сварка аргоном алюминия осуществляется в следующей последовательности:

- Подготовка сварочного аппарата, ванны для сварки, подбор электродов и дополнительных брусков, подбор необходимого флюса.

- Подготовка свариваемых деталей. Этот процесс производится в три этапа:

- непосредственная очистка и обезжиривание частей алюминиевых деталей, которые будут свариваться. Обезжиривание поверхности производится растворителями, например ацетоном или уайт-спиритом;

- при необходимости производят разделку кромок.

Это делается для деталей, толщина которых превышает 4 мм. Если толщина деталей не превышает 2 мм, то специалисты советуют произвести, так называемую отбортовку;

Это делается для деталей, толщина которых превышает 4 мм. Если толщина деталей не превышает 2 мм, то специалисты советуют произвести, так называемую отбортовку; - предварительное удаление оксидной плёнки. Эту операцию производят механическим воздействием на поверхность свариваемых деталей. Её производят либо с помощью наждачной бумаги или металлической щётки из нержавеющей стали (желательно, чтобы толщина проволоки у щётки не превышала 0,15 мм).

- Непосредственная сварка. Она осуществляется в соответствии с существующими инструкциям и рекомендациями и подробно описана в предыдущем пункте.

Кроме всех приведенных преимуществ, профессионалы отмечают, что с помощью технологии сварки алюминия аргоном можно производить разнородную сварку. Именно применение аргона и соответствующей горелки позволяет сваривать металлы с разными температурами плавления и коэффициентами расширения.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Достоинства аргона

При применении аргонодуговой сварки получаемые результаты отвечают передовым условиям производства. Отсутствие основных недостатков, какие встречаются у других типов сварки, обусловили её широкое использование. Абсолютно незаменима аргонодуговая сварка в металлургии. Особенно востребована при ремонтных работах с автомобилями, так как качество отремонтированных деталей не хуже, чем новых, однако стоимость ремонта на порядок меньше, чем их полная замена. При очевидных достоинствах аргона нужно отметить высокую однородность получаемых швов и их устойчивость к коррозии, большой потенциал в работе с достаточно тонкостенными элементами, широту использования.

Однако следует отметить, что высокое качество сварки обусловлено не только качественными материалами, аргоном высокой чистоты, современным оборудованием и технологиями, но и опытом, мастерством, квалификацией специалистов (сварщиков).

Особенности оборудования

Оборудование, при помощи которого выполняют сварку в среде защитного газа аргона, подразделяется на несколько основных категорий:

- оборудование специального типа;

- универсальное;

- специализированного назначения.

Наиболее востребованным как в производственных, так и в домашних условиях, является оборудование универсального типа, которое позволяет использовать всевозможные режимы аргонной сварки и качественно выполнять соединения деталей различного типа.

Самодельный сварочный стол

Так называемый сварочный пост, на котором осуществляют сварку в среде защитного газа при помощи неплавящегося электрода, должен быть оснащен следующим основным и вспомогательным оборудованием:

- источником постоянного или переменного тока;

- комплектом горелок, которые используются при работе с токами разного типа;

- специальным устройством, называемым осциллятор, которое обеспечивает быстрое зажигание сварочной дуги и ее поддержание в стабильном состоянии;

- оборудование, которое отвечает за управление сварочным процессом, а также за безопасность сварщика и защиту сварочного аппарата;

- устройства, обеспечивающие стабильность параметров сварочного тока.

В последнее время все чаще используются инновационные методики аргонной сварки. Такие методики, естественно, требуют использования дополнительного оборудования, позволяющего не только повысить эффективность выполнения процесса сварки, но и значительно улучшить качество формируемого соединения. Такие технологии, кроме того, дают возможность сваривать детали, отличающиеся значительной толщиной.

К одной из таких методик, которая в последнее время приобретает все большую популярность, относится сварка с использованием пульсирующего тока. В тот момент, когда импульс тока поступает в зону сварки, кромки соединяемых деталей и присадочный материал расплавляются, а в паузах между такими импульсами они кристаллизуются. Такие импульсы при помощи автоматизированной системы управления сварочным аппаратом синхронизируются с перемещением сварочной дуги, что и обеспечивает формирование качественного соединения. Кроме того, воздействие на соединяемые детали короткими импульсами сварочного тока исключает риск их перегрева и, как следствие, последующего коробления.

Среди современного оборудования, используемого для выполнения сварки в среде защитного газа, следует отметить модели, где реализована функция подогрева присадочной проволоки перед ее подачей в сварочную зону. Такая опция позволяет получать качественные и надежные сварные соединения.

Сварка с подачей «горячей» присадочной проволоки (TIG Hot-Wire)

На современном рынке также можно приобрести модели устройств, сварочные работы которыми выполняются при помощи нескольких неплавящихся электродов. Такое усовершенствование позволяет не только выполнять аргонную сварку с высокой скоростью, но и получать при этом качественные сварные соединения. Для того чтобы реализовать в оборудовании для аргонной сварки такие и многие другие опции, достаточно оснастить его дополнительными блоками и навесными приспособлениями.

Но, конечно, самым распространенным устройством, успешно используемым для выполнения сварочных работ в среде аргона, является инвертор. Такое универсальное устройство, которое может одинаково успешно применяться и в производственных условиях, и в быту, позволяет выполнять качественные сварные соединения даже сварщикам, не обладающим высокой квалификацией и большим опытом работы. Существенными плюсами использования таких устройств является и то, что они достаточно просты в освоении и не вызывают больших сложностей в эксплуатации и обслуживании.

Такое универсальное устройство, которое может одинаково успешно применяться и в производственных условиях, и в быту, позволяет выполнять качественные сварные соединения даже сварщикам, не обладающим высокой квалификацией и большим опытом работы. Существенными плюсами использования таких устройств является и то, что они достаточно просты в освоении и не вызывают больших сложностей в эксплуатации и обслуживании.

Использование аргона

Получают аргон при разделении воздуха на кислород и азот в виде побочного продукта. Как доступный дешёвый газ он нашёл широкое применение. Раньше в основном использовался в электровакуумной технике для ламп. В последние годы основная часть добываемого аргона идёт в металлургию и металлообработку, в частности, для аргонодуговой сварки.

Хранят и транспортируют газ в баллонах ёмкостью 40 л. Такие баллоны окрашиваются в серый или чёрный цвет с зелёной полосой. Для перевозки сжиженного аргона используют сосуды Дюара и специальные цистерны с вакуумной изоляцией.

Запасы этого газа неисчерпаемы. Его больше, чем всех элементов его группы. Нужно учитывать, что он устойчив к каким-либо воздействиям и возвращается в атмосферу в не измененном виде. Так как тенденция современной промышленности — активное использование сверхчистых материалов, то производство и потребление аргона будет только расти.

Плюсы и минусы

Аргонодуговая сварка обладает рядом преимуществ:

- Свариваемая заготовка не подвергается значительной термообработке, что положительно влияет на целостность структуры поверхности.

- Использование защитного газа надежного защищает расплавленный металл от взаимодействия с окружающей средой. Полученный будет иметь однородную структуру и высокие качественные характеристики.

- Использование вольфрамового электрода позволяет равномерно проплавить шов на всех уровнях.

Имеются и недостатки, которые также необходимо учитывать при выборе технологии:

- Присадочный материал подается руками, что снижает производительность, по сравнению с полуавтоматическим режимом.

- Предъявляются высокие требования к квалификации исполнителя.

- Технологическая сложность процесса. Даже незначительные изменения, например соотношения угла наклона горелки к прутку может негативно сказаться на результате.

Последовательность действий

Перед тем как приступить к TIG сварке, стыки необходимо очистить от жира, ржавчины и прочего. Металл должен быть идеально чистым, иначе все останется в сварочном шве, что скажется на его качестве.

Большую часть сталей сваривают постоянным током. Алюминий, магний, медные сплавы с большим содержанием алюминия сваривают переменным током.

Сила тока выбирается по таблицам, зависит от вида материала, его габаритов и толщины сварочного прутка. Если во время TIG сварки выбрать слишком сильный ток, то пруток расплавится. При слабом токе дуга неустойчива.

Рекомендуемая длина дуги 1,5-3 мм. Увеличение длины дуги приводит к увеличению ширины шва и уменьшению глубины проваривания.

При сваривании встык сварочная игла должна выходить из сопла на 3-5 мм, при угловых на 5-8 мм.

Сварка неплавящимся электродом начинается с запуска инертного газа. Процесс сварки завершается отключением аргона через 10-15 с после того, как погасла дуга. Это необходимо, чтобы процесс кристаллизации произошел без доступа воздуха.

Для очень важных соединений применяется бесконтактный способ разжигания дуги. Имеется в промышленном оборудовании. Применяется при сваривании стойких к коррозии сталей. Это исключает попадание вольфрама в шов. Для менее ответственных соединений применяют аппарат с контактным способом розжига дуги. Он обычно имеется в бытовых установках.

Для TIG сварки достаточно вести горелку вдоль стыка без колебательных движений, как в обычной электродуговой сварке. За счет этого получается узкий шов, скорость сварки повышается.

При применении присадочной проволоки необходимо контролировать, чтобы расплавляемый конец находился под струей инертного газа. Сварочная ванна должна иметь вытянутую форму, никак не круглую.

Ошибки

Быстрый расход вольфрамового прутка происходит по причине большого тока или недостаточности инертного газа при TIG сварке. Сварочный стержень окисляется в промежутках между свариванием из-за преждевременного выключения инертного газа. Он должен интенсивно идти 10-15 с после того, как погасла дуга.

Сварочный стержень окисляется в промежутках между свариванием из-за преждевременного выключения инертного газа. Он должен интенсивно идти 10-15 с после того, как погасла дуга.

Сварочный стержень может менять цвет из-за низкой скорости подачи защитного газа. Некачественный шов возникает при попадании в зону сварки паров воды. Часто это связано с неплотным соединением шлангов.

Блоки (панели) управления установками для сварки ТИГ

Блоки (панели) управления установками для сварки ТИГ могут быть, как очень простыми, так и очень сложными с различными функциями. Самый простой блок управления позволяет регулировать только ток сварки. В то время как расход защитного газа настраивается регулятором, вмонтированном в горелку ТИГ. Современные блоки управления позволяют включать защитный газ до зажигания дуги и продолжать его подачу некоторое время после выключение тока сварки. Последнее обеспечивает защиту вольфрамового электрода и остывающей сварочной ванны от воздействия окружающего воздуха. Блоки управления установками для сварки ТИГ могут также обеспечивать контроль нарастания и снижения тока сварки, а также импульсный режим сварки (пульсацию тока). Регулирование времени плавного нарастания тока до номинального уровня при зажигании дуги предохраняет вольфрамовый электрод от разрушения и попадания частичек вольфрама в сварной шов. Регулирование времени плавного снижения тока при окончании сварки предотвращает образование кратера и пористости.

Блоки управления установками для сварки ТИГ могут также обеспечивать контроль нарастания и снижения тока сварки, а также импульсный режим сварки (пульсацию тока). Регулирование времени плавного нарастания тока до номинального уровня при зажигании дуги предохраняет вольфрамовый электрод от разрушения и попадания частичек вольфрама в сварной шов. Регулирование времени плавного снижения тока при окончании сварки предотвращает образование кратера и пористости.

При импульсном режиме сварки устанавливаются два уровня тока: ток импульса и ток базы. Значение тока базы выбирается из условия поддержания горения дуги. Плавление основного металла осуществляется током импульса, в то время как во время паузы сварочная ванна остывает (вплоть до полной кристаллизации в зависимости от параметров импульсного режима). Длительности импульса и паузы могут регулироваться.

При импульсной сварке шов выглядит, как ряд наложенных друг на друга сварных точек, причем степень их перекрытия зависит от скорости сварки.

Сварка алюминия MIG для начинающих: полное руководство

Те, кто учится сваривать алюминий MIG, быстро поймут, что этот тип сварки сопряжен со многими проблемами. Чтобы иметь возможность успешно сваривать алюминий MIG, вы должны использовать методы и стратегии настройки, которые будут подробно описаны в этом руководстве.

Сварка алюминия MIG требует методов и настроек сварщика, которые компенсируют восприимчивость материала ко многим деформациям, таким как растрескивание сварного шва. Несмотря ни на что, алюминий всегда сваривается MIG с использованием тока DCNP. Существует множество других настроек машины, которые необходимо точно отрегулировать, чтобы сварка прошла успешно.

Здесь вы узнаете, как настроить сварочный аппарат MIG для алюминия. В рамках этого процесса вы узнаете, как выбрать правильный присадочный металл для конкретного типа алюминия, который вы планируете сваривать. Вы также узнаете, как регулировать основные переменные, такие как напряжение и скорость подачи проволоки.

Содержание

Чем отличается MIG-сварка алюминия?

Сварка алюминия MIG сопряжена с другими проблемами, чем сварка низкоуглеродистой стали, из-за физических и химических свойств алюминия. Заготовки, изготовленные из алюминия, более подвержены дефектам сварки, которые будут подробно рассмотрены ниже. К счастью, эти дефекты можно легко предотвратить, если использовать правильные методы и настроить оборудование для сварки алюминия методом MIG.

Низкая температура плавления

Алюминий имеет температуру плавления всего 1220 градусов по Фаренгейту. Алюминиевые заготовки имеют защитный оксидированный слой, плавящийся при температуре 3700 градусов по Фаренгейту. Перед сваркой с заготовки необходимо удалить защитный оксид.

Углеродистая сталь имеет температуру плавления в диапазоне от 2600 до 2800 градусов по Фаренгейту и не содержит защитного оксидированного слоя с температурой плавления, резко отличающейся от температуры плавления основного металла. Еще одна проблема при работе с алюминием заключается в том, что он просто не так пригоден для обработки, как другие неблагородные металлы .

Еще одна проблема при работе с алюминием заключается в том, что он просто не так пригоден для обработки, как другие неблагородные металлы .

Пористость

Алюминий также более чувствителен к дефектам и загрязнениям, возникающим в результате сварки. Алюминий быстро поглощает водород при нагревании до расплавленного состояния. Водород отделяется от других компонентов, когда металл возвращается в твердое состояние. Пузыри остаются, а металл может стать пористым и слабым.

Недавно я написал статью на эту тему, посмотрите ее: 11 распространенных дефектов сварки и как их предотвратить

Загрязнения

Алюминиевые сварные швы особенно уязвимы к загрязнению грязью, мусором и влагой из окружающей среды. Сварка алюминия требует особой осторожности, чтобы место сварки не загрязнилось и не ослабло. Правильный выбор материала наполнителя и защитного газа имеет решающее значение для предотвращения загрязнения.

Толщина

Прожог – распространенный дефект сварки алюминиевых деталей. Это связано с тем, что алюминиевые детали часто тоньше, чем то, к чему привык сварщик, особенно если они обычно работают с углеродистой сталью . Ремонт кузова автомобиля часто включает в себя сварку алюминиевых деталей, которые могут прогореть.

Это связано с тем, что алюминиевые детали часто тоньше, чем то, к чему привык сварщик, особенно если они обычно работают с углеродистой сталью . Ремонт кузова автомобиля часто включает в себя сварку алюминиевых деталей, которые могут прогореть.

Начните с очистки алюминиевой поверхности

При сварке алюминия первым шагом должна быть очистка поверхности алюминия. Это значительно уменьшит возможность попадания таких загрязнителей, как пыль и влага, в сварной шов и ослабит его. Существует несколько растворителей, которые можно использовать для очистки алюминия.

Ацетон — всегда хороший выбор для очистки алюминия от жира, масла и водяного пара. Просто намочите тряпку или хозяйственное полотенце и протрите изделие. Вы также можете использовать сильнодействующее мыло, такое как очиститель/обезжириватель Oil Eater. Если вам случится использовать обезжириватель на основе цитрусовых, обязательно промойте алюминий перед сваркой.

Счистите окисленный слой перед сваркой

Алюминий плавится при температуре 1220 градусов по Фаренгейту, но защитный окисленный слой на поверхности алюминия не плавится до 3700 градусов по Фаренгейту. Алюминий нельзя сваривать MIG без предварительного удаления защитного слоя. К счастью, удаление окислительного слоя — довольно простая процедура.

Вы можете удалить оксиды с поверхности алюминиевой детали с помощью проволочной щетки из нержавеющей стали . Перед использованием проволочной щетки важно удалить загрязнения с помощью обезжиривателя. В противном случае вы можете внедрить углеводороды или другие загрязняющие вещества в алюминий. Метод проволочной щетки рекомендуется для начинающих.

Альтернативный метод предполагает использование меньшего количества скрубберов для удаления оксидов. Существуют растворы для удаления оксидов, такие как этот один . Настоятельно рекомендуется проявлять особую осторожность при использовании таких химикатов. При использовании в избыточных количествах эти химические вещества могут повредить алюминий. По этой причине новичкам рекомендуется использовать метод проволочной щетки для удаления поверхностных оксидов с алюминия.

Настоятельно рекомендуется проявлять особую осторожность при использовании таких химикатов. При использовании в избыточных количествах эти химические вещества могут повредить алюминий. По этой причине новичкам рекомендуется использовать метод проволочной щетки для удаления поверхностных оксидов с алюминия.

Выберите правильную электродную проволоку для сварки MIG

Подумайте, какая проволока MIG лучше всего подходит для ваших нужд. Существует особый класс проволочных электродов MIG, предназначенных для сварки алюминиевых деталей. Эти присадочные металлы были разработаны для предотвращения чрезмерной пористости и других подобных дефектов, обычно связанных со сваркой алюминиевых деталей.

Подходящие присадочные металлы для сварки MIG Алюминий включают:0095 Из этих присадочных металлов наиболее широко доступными на рынке являются присадочные металлы ER4043 и ER5356 . В конечном счете, рекомендуемый присадочный металл для вашей алюминиевой заготовки будет зависеть от конкретного типа основного металла. ER4043 обычно используется для ремонта автомобилей после аварии, потому что он мягче, чем присадочный металл ER5356. Если вы занимаетесь ремонтом автомобилей, всегда обязательно перепроверяйте руководство производителя автомобиля, чтобы узнать, есть ли рекомендации, какой электрод вы используете для ремонта кузова автомобиля. Вы обнаружите, что присадочный металл ER5356 обычно легче подавать через сварочную горелку MIG. Также сообщается, что ER5356 является наиболее часто используемым из всех алюминиевых присадочных металлов из-за его прочности. Рекомендуется для использования с алюминиевым сплавом 5086, который обычно используется для изготовления небольших алюминиевых лодок. Это также рекомендуемый присадочный металл для алюминиевого сплава 3003, самого популярного алюминиевого сплава на рынке . Можно разумно предположить, что для большинства алюминиевых деталей вы будете использовать проволоку ER5356 MIG. Тем не менее, обязательно всегда сверяйтесь с таблицей выбора присадочного металла из алюминиевого сплава, чтобы убедиться, что вы соответствуете присадочному металлу и основному металлу. Связанное чтение: Различные типы сварочных прутков и их применение Защитный газ является важной частью успешной сварки алюминия MIG. Защитный газ предназначен для защиты места сварки от загрязнения газами, обычно присутствующими в окружающем воздухе, включая кислород, азот и водород. Одной из наиболее распространенных примесей в алюминиевых деталях является избыточная пористость, вызванная пузырьками водорода в сварном шве. Правильный выбор защитного газа может значительно снизить вероятность появления таких примесей. Для некоторых электродов MIG не требуются защитные газы. Они называются проволоками MIG с флюсовой сердцевиной. При некоторых обстоятельствах эти электроды все же нуждаются в защитном газе. При сварке активных неблагородных металлов, таких как алюминий, следует использовать либо чистый аргон (сокращенно Ar), либо смесь аргона и гелия (Ar-He). Двуокись углерода (CO2) или кислород (O2) не будут хорошим выбором в качестве защитного газа в этих обстоятельствах, потому что в этом случае эти защитные газы фактически окислят и ухудшат металл сварного шва. Чистый аргон является предпочтительным защитным газом для сварки тонких профилей алюминия. Более толстые участки алюминиевых деталей могут нуждаться в смеси аргона и гелия для более толстых участков, где наплавляются сварные швы с высокой тепловложением. Как правило, при сварке алюминия методом MIG используется защитный газ из чистого аргона. Подготовка защитного газа — простой процесс. Вот пример того, как должен выглядеть расходомер Argon. Настройка системы включает в себя все необходимые проверки технического обслуживания, которые будут подробно описаны в руководстве пользователя. Рекомендуемая скорость потока для сварки MIG алюминия составляет 20-30 кубических футов в час. Еще один способ предотвратить деформацию сварного шва — предварительно подогреть заготовку перед сваркой. Это необязательный шаг, хотя он может помочь предотвратить появление трещин в сварных швах. Температура предварительного нагрева никогда не должна превышать 230 градусов по Фаренгейту. Улучшить процесс предварительного нагрева путем размещения прихваточных швов в начале и конце зоны сварки. Однако важно знать, что есть способы облегчить себе жизнь. Есть вероятность, что ваш сварочный аппарат не будет выделять достаточно тепла для сварки самых толстых кусков алюминия, которые проходят через ваш цех. Если вам нужно заняться предварительным нагревом алюминия для сварки, хорошим началом будет изучение индукционных нагревателей. По теме: Что такое горячий старт в сварке? Назначение горячего пуска при сварке Системы индукционного нагрева являются одним из самых безопасных и надежных инструментов, используемых для предварительного нагрева алюминиевых систем. Это связано с тем, что открытого пламени нет, а температуру можно лучше контролировать с помощью индукционного нагревателя, чем с помощью горелки. Хотя это оборудование не является необходимым для сварки алюминия методом MIG, это, безусловно, разумное вложение, поскольку оно сделает ваш сварочный цех более универсальным. Вы можете найти множество применений для магнитного индукционного нагревателя помимо сварки. Например, вы обнаружите, что этот инструмент полезен для удаления ржавых или трудносъемных крепежных деталей во время кузовных работ. Часть процесса настройки должна включать в себя ознакомление с различными системами подачи проволоки, используемыми при сварке MIG, если вы еще этого не сделали. Так как присадочная проволока, используемая для сварки алюминия, мягкая, , вам необходимо уделить особое внимание поиску системы подачи проволоки , которая хорошо справляется с более мягкой и менее жесткой проволокой, такой как ER4043. Основные типы механизмов подачи проволоки: Механизмы подачи проволоки Push-pull, такие как этот, обычно используются для сварки MIG алюминия. Это потому, что они значительно облегчают работу с мягкой проволокой, которая используется для сварки алюминия. Это особенно актуально при использовании электрода ER4043, так как он еще менее жесткий, чем ER5356. Я недавно написал статью на эту тему, взгляните на нее: Вы тянете и толкаете при сварке электродом Механизмы подачи проволоки типа шпульного пистолета также часто используются для подачи мягкой проволоки, используемой для сварки алюминия. По теме: Нужен ли вам шпулемет для сварки алюминия? Существенными переменными в процессе сварки являются настройки аппарата, которые изменяют производительность сварочной системы. Даже малейшие корректировки могут оказать существенное влияние на качество сварки. Сварка алюминия методом MIG требует точной настройки основных переменных, как это подробно описано ниже. Существует только один вид тока, совместимый с алюминием в процессе сварки MIG. Постоянный ток обратной полярности (DCNP) — это тип тока, который используется для сварки MIG алюминия. Среди прочих к этим деформациям относятся приложение. Если вы свариваете алюминий MIG, то у вас действительно нет выбора, какой тип тока и полярность лучше всего подходят для этого приложения. Выбор типа провода обсуждался в разделе выше. Типы проволоки должны соответствовать основному металлу. Что касается размера проволоки, это зависит от трех вещей: Начните процесс выбора размера проволоки, взглянув на таблицу параметров сварки, которая должна находиться на самом сварочном аппарате. Если вы будете искать алюминиевую проволоку MIG в Интернете, вы обнаружите, что многие из присадочных металлов ER4043 и ER5356 имеют размеры 0,030 или 0,035 дюйма, как в случае с этой алюминиевой сварочной проволокой Hobart ER5356. Контактный наконечник — это часть сварочной горелки MIG, отвечающая за передачу тока на проволоку, подаваемую через горелку. Контактный наконечник должен иметь правильный размер, чтобы машина могла успешно сваривать алюминий. Внутренний диаметр контактного наконечника должен соответствовать диаметру проволоки. Если вы будете использовать проволоку для сварки MIG диаметром 0,035 дюйма, то вам следует оснастить сварочную горелку контактным наконечником диаметром 0,035 дюйма , совместимым с вашим аппаратом для сварки MIG. Всегда проверяйте совместимость контактного наконечника с вашим сварочным оборудованием перед покупкой, так как эти компоненты не являются универсально совместимыми. Напряжение является источником тепла в процессе сварки MIG. Правильная установка напряжения зависит от сложных деталей, которые будут более подробно обсуждаться ниже. При этом производитель сварочного аппарата должен был включить в него таблицу рекомендованных значений скорости подачи проволоки и напряжения. Сохраняйте настройки в соответствии с рекомендациями производителя. Ваш сварочный аппарат MIG, вероятно, имеет циферблатные ручки для изменения напряжения и скорости подачи проволоки, как показано в руководстве пользователя для этого сварочного аппарата MIG. Если вы отрегулируете настройку напряжения до высокого напряжения, вы заметите большую длину дуги. Если вы отрегулируете настройку напряжения до низкого напряжения, вы заметите малую длину дуги и узкий валик сварного шва. Правильная настройка напряжения зависит от:  Соответствие присадочного металла и основного металла поможет предотвратить дефекты сварки, упомянутые ранее в статье. Таблицы выбора алюминиевых присадочных сплавов, такие как эта, можно найти в Интернете.

Соответствие присадочного металла и основного металла поможет предотвратить дефекты сварки, упомянутые ранее в статье. Таблицы выбора алюминиевых присадочных сплавов, такие как эта, можно найти в Интернете. Этот алюминиевый сплав используется для изготовления желобов, водосточных труб и многих других подобных алюминиевых предметов, которые можно найти в вашем доме.

Этот алюминиевый сплав используется для изготовления желобов, водосточных труб и многих других подобных алюминиевых предметов, которые можно найти в вашем доме. Выбор защитного газа имеет важное значение

Подготовка защитного газа

Предварительный подогрев заготовки

Предварительный нагрев необходим для более толстых заготовок. В других обстоятельствах вы обнаружите, что это не обязательно улучшает качество сварки. Если вы новичок, возможно, вам не так часто приходится предварительно нагревать детали, если только вы не пытаетесь сваривать толстые и тяжелые детали.

Предварительный нагрев необходим для более толстых заготовок. В других обстоятельствах вы обнаружите, что это не обязательно улучшает качество сварки. Если вы новичок, возможно, вам не так часто приходится предварительно нагревать детали, если только вы не пытаетесь сваривать толстые и тяжелые детали. Индукционный нагрев

Индукционные нагреватели состоят из ряда нагревательных спиралей. Одним из наиболее полезных инструментов является портативный ручной магнитный индукционный нагреватель, , такой как этот.

Индукционные нагреватели состоят из ряда нагревательных спиралей. Одним из наиболее полезных инструментов является портативный ручной магнитный индукционный нагреватель, , такой как этот. Использование двухтактного механизма подачи проволоки для мягкой проволоки

Push-Pull

Пистолет для катушки

. Вы можете сами убедиться в том, как работают эти системы, взглянув на шпулемет Lotus Technology MSG094. Имейте в виду тот факт, что этот и другие механизмы подачи проволоки, упомянутые выше, не являются универсально совместимыми. Всегда проверяйте руководство пользователя вашего сварочного аппарата, чтобы определить, какие приспособления совместимы с вашей конкретной системой.

. Вы можете сами убедиться в том, как работают эти системы, взглянув на шпулемет Lotus Technology MSG094. Имейте в виду тот факт, что этот и другие механизмы подачи проволоки, упомянутые выше, не являются универсально совместимыми. Всегда проверяйте руководство пользователя вашего сварочного аппарата, чтобы определить, какие приспособления совместимы с вашей конкретной системой. Настройка основных параметров процесса сварки

Ток

Электрод подключен к положительному полюсу, а работа, также известная как «земля», – к отрицательному. Если вы не используете DCNP, то ваш сварной шов станет подвержен многим типам сварочных деформаций.

Электрод подключен к положительному полюсу, а работа, также известная как «земля», – к отрицательному. Если вы не используете DCNP, то ваш сварной шов станет подвержен многим типам сварочных деформаций. Тип и размер провода

В этой таблице указаны типы проволоки MIG, с которыми совместимы аппарат и сварочная горелка. Как правило, для сварки алюминия рекомендуется выбирать проволоку диаметром 0,030 дюйма или 0,035 дюйма.

В этой таблице указаны типы проволоки MIG, с которыми совместимы аппарат и сварочная горелка. Как правило, для сварки алюминия рекомендуется выбирать проволоку диаметром 0,030 дюйма или 0,035 дюйма. Размер контактного наконечника MIG

Настройки напряжения

Скорость подачи проволоки

Рекомендации по регулировке скорости подачи проволоки аналогичны рекомендациям по регулировке напряжения. Чтобы понять, что работает правильно, начните с корректировок, основанных на рекомендациях производителя.

Вы также должны выполнять пробные прогоны на пробных образцах, постепенно изменяя скорость подачи проволоки. Скорость подачи проволоки измеряется в дюймах в минуту и регулирует сварочный ток при сварке MIG.