Сварка алюминия аргоном гост – ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах, соединения сварные. Основные типы, конструктивные элементы и размеры

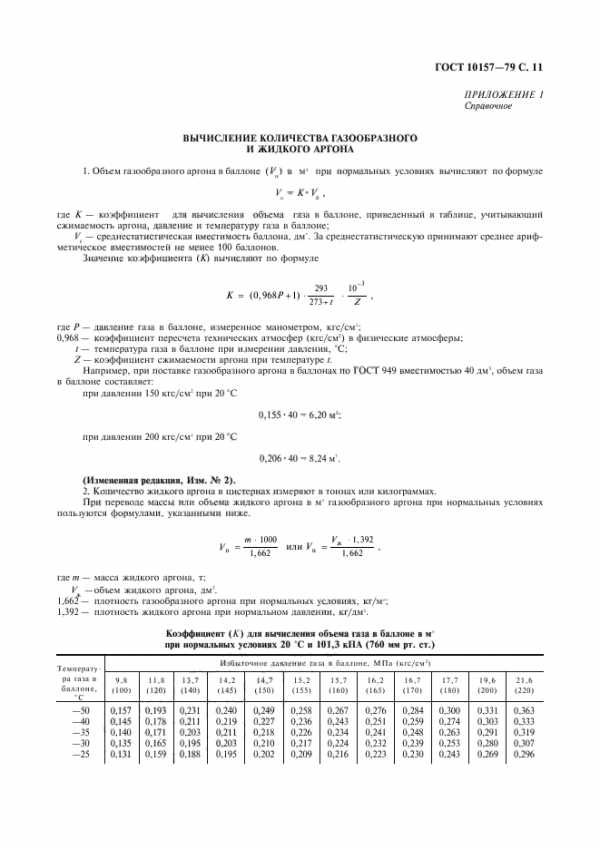

alexxlab | 07.09.2019 | 0 | Разное

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10157-79

Аргон газообразный и жидкий. Технические условия

Gaseous and liquid argon. Specifications

Область применения:

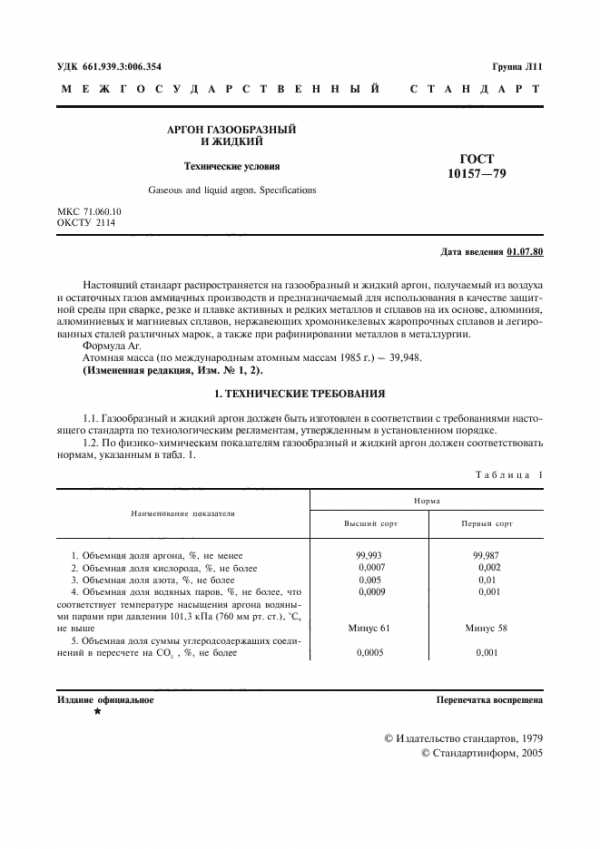

Настоящий стандарт распространяется на газообразный и жидкий аргон, получаемый из воздуха и остаточных газов аммиачных производств и предназначаемый для использования в качестве защитной среды при сварке, резке и плавке активных и редких металлов и сплавов на их основе, алюминия, алюминиевых и магниевых сплавов, нержавеющих хромоникелевых жаропрочных сплавов и легированных сталей различных марок, а также при рафинировании металлов в металлургии

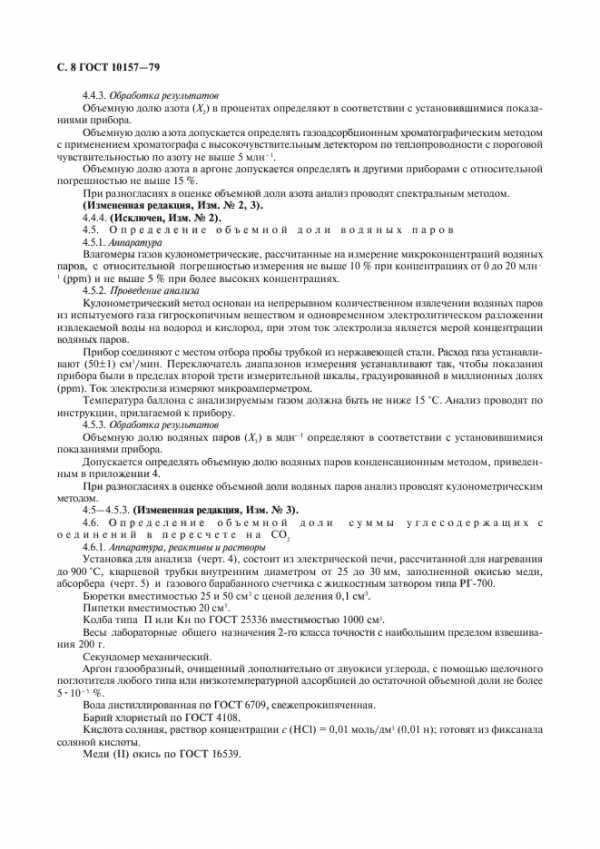

weldering.com

Сварка алюминия аргоном: аргонодуговая, для начинающих пошаговая инструкция, ТИГ, TIG, ГОСТ 14806-80, технология, контактная его сплавов, расход, оборудование

Сварка алюминия аргоном – востребованная технология, позволяющая добиться оптимального результата при соединении данного металла и сплавов на его основе. Использование технических газов придает процессу некоторые особенности, которые обязан знать каждый сварщик.

Какие свойства следует учитывать?

Для получения качественного результата, необходимо проводить работы с учетом характеристик свариваемого материала. Это позволит настроить оптимальные параметры сварочного оборудования и осуществить грамотный подбор расходных материалов.

Для получения качественного результата, необходимо проводить работы с учетом характеристик свариваемого материала. Это позволит настроить оптимальные параметры сварочного оборудования и осуществить грамотный подбор расходных материалов.

Главной особенностью алюминия является его взаимодействие с кислородом, который содержится в атмосфере. Результатом контакта является образование тонкого слоя тугоплавкой оксидной пленки, которая защищает изделие от дальнейшего окисления.

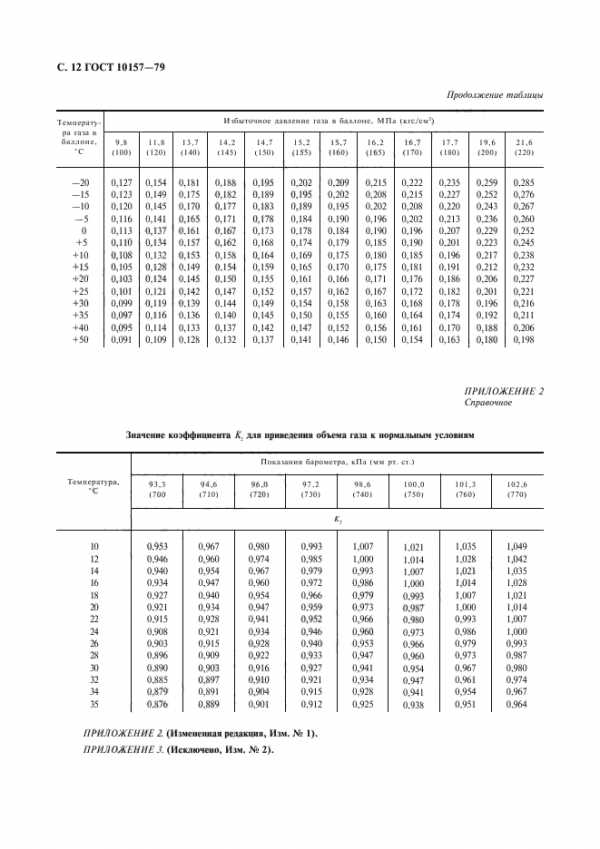

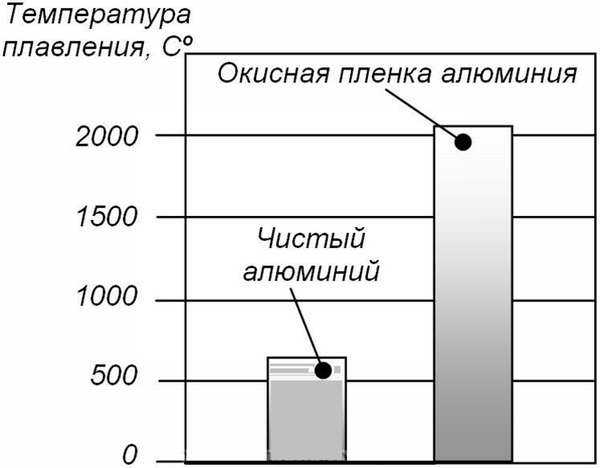

Температура плавления чистого алюминия составляет 650 Сº. Для оксидной пленки этот показатель гораздо выше – 2000 Сº.

Сравнение температуры плавления алюминия и его оксида.

Сравнение температуры плавления алюминия и его оксида.

Зона соединения должна быть полностью очищена от данного соединения, поскольку попадание оксида в зону расплава негативно влияет на качество шва.

Интересной особенностью является отсутствие визуальных эффектов, которыми сопровождается сварка других металлов. В отличие от них, цвет алюминия не меняется под действие температуре, что создает сложности в оценке степени прогрева. Ошибки чреваты прожогами рабочей поверхности.

Важным свойством алюминия является высокий коэффициент объемной усадки, который необходимо учитывать при планировании работ

. Данное качество является основной причиной возникновения трещин после кристаллизации горячего металла. Это вызвано с внутренним напряжением, которое растет с понижением температуры. Для компенсации негативных качеств опытные сварщики увеличивают расход электродной проволоки.Соединение с учетом вышеперечисленных качеств позволит создать надежное неразъемное соединение алюминиевых заготовок.

Способы

Помимо рассматриваемой технологии, существует несколько основных способов сварки алюминия:

- Газовая,

- Ручная дуговая,

- Полуавтоматическая,

Рассмотрим их подробнее:

- Газовая сварка подразумевает использование специальных прутков, в качестве присадочного материала. Они подаются в зону соединения и являются одним из компонентов сварочного шва. Для защиты от взаимодействия с атмосферным воздухом использую флюсы на основе хлористых солей. После проведения работ выполняют процедуру промывки шва, с целью удаления остатков флюса.

- Ручную дуговую сварку покрытыми электродами выполняют относительно редко, поскольку даже использование надежного инверторного аппарата и качественных электродов не позволяют надеяться на соединения высокого качества, ввиду специфических качеств алюминия.

- Сварка в полуавтоматическом режиме – достойная альтернативна аргонодуговой сварке. Данный метод также предусматривает использование газа в качестве средства защиты горячего металла. Главное требование – правильный подбор присадочной проволоки. Ее состав должен соответствовать основной поверхности.

Сварку трением алюминия и его сплавов используют для работы с особо тонкими элементами, которые невозможно соединить классическими способами.

Технология с помощью аргона

Рассматриваемый метод относится к технологически сложным работам, которые должны выполняться квалифицированными специалистами, прошедшими курс обучения, включающий себя получением профессиональных навыков, а также изучение правил безопасной эксплуатации сварочного и вспомогательного оборудования.

Аргонодуговую сварку ГОСТ 14806-80, который стандартизирует работы с алюминием в среде защитных газов, чаще всего применяют в следующих отраслях промышленности:

- Пищевая. Емкости и трубы, которые взаимодействуют с пищевыми продуктами, изготавливают из алюминия.

- Авиационная. Название «крылатый металл» говорит само за себя. Данная отрасль особенно остро нуждается в алюминии и его сплавах.

- Автомобильная. Многие элементы легкового транспорта и специальной техники изготавливают из алюминиевых сплавов. Например, головки блока цилиндров, масляные поддоны, поршни.

Сварочное оборудование и расходные материалы для выполнения работ имеют достаточно высокую стоимость

Обратная сторона – низкая популярность у начинающих сварщиков.

Плюсы и минусы

Аргонодуговая сварка обладает рядом преимуществ:

- Свариваемая заготовка не подвергается значительной термообработке, что положительно влияет на целостность структуры поверхности.

- Использование защитного газа надежного защищает расплавленный металл от взаимодействия с окружающей средой. Полученный будет иметь однородную структуру и высокие качественные характеристики.

- Использование вольфрамового электрода позволяет равномерно проплавить шов на всех уровнях.

Имеются и недостатки, которые также необходимо учитывать при выборе технологии:

- Присадочный материал подается руками, что снижает производительность, по сравнению с полуавтоматическим режимом.

- Предъявляются высокие требования к квалификации исполнителя.

- Технологическая сложность процесса. Даже незначительные изменения, например соотношения угла наклона горелки к прутку может негативно сказаться на результате.

Как подготовить соединяемые детали?

Начинать работы следует с тщательной подготовки поверхности, которая включает в себя удаление оксидной пленки. Существует два принципиально разных подхода, которые будут рассмотрены ниже.

Механический метод

Исходя из названия, поверхность обрабатывается с помощью подручных средств:

- Щетки по металлу с низкой жесткостью,

- Наждачная бумага.

Допустимо выполнения работ как вручную, так и с помощью болгарки или другого инструмента.

Использование наждачной бумаги может привести к загрязнению поверхности, что негативно отразится на качестве шва. По этой причине абразив используют только в крайних случаях, при отсутствии других способов очистки.

Щетка по металлу должна быть новой. Если она использовалась для очистки других металлических поверхностей, мелкие частички могут попасть в шов при плавлении металла.

Жесткость должна быть низкой, поскольку цель обработки – удаление тонкого поверхностного слоя. Чрезмерное давление способно нарушить структуру металла.

Химический

Для травления поверхности можно приобрести состав в специализированном магазине или изготовить его самостоятельно. Он включает в себя следующие компоненты:

- литр воды,

- гидроксид натрия (50 мг),

- фторид натрия (45 мг).

Состав наносят на поверхность в течение одной минуты. Процедуру можно проводить за 3 дня до начала работ – за это время защитные свойства будут сохранены.

Опытные сварщики рекомендуют подготовить и прутки. Для этого их травят, промывают, сушат и подвергают кратковременной термообработке.

Пошаговая инструкция

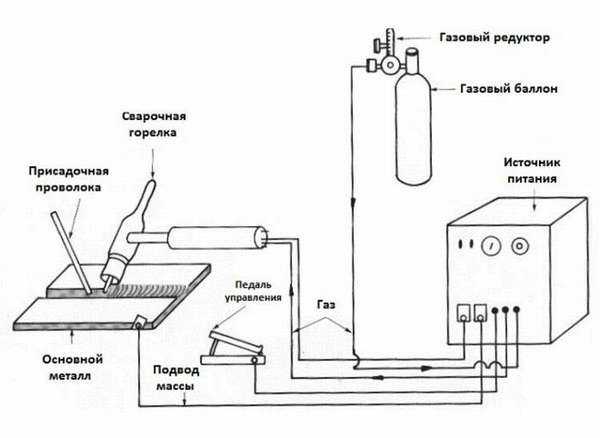

Оборудование для аргонодуговой сварки.

Оборудование для аргонодуговой сварки.

После подготовки контактной зоны и ее разметки, согласно чертежу или схеме, можно приступать к выполнению работ. Каждый этап процесса имеет свои особенности, потому для лучшего восприятия информации, приведем пошаговую инструкцию.

Настройка аппарата

Перед запуском оборудования необходимо открыть и настроить подачу защитного газа с помощью манометра, установленного на редукторе. Для работы в помещениях расход аргона не должен превышать 8 л. На открытом воздухе этот показатель увеличивают на 10%. Диаметр неплавящегося электрода и присадочного прутка увеличивается с ростом толщины металла. Для выбора правильных показателей, воспользуйтесь справочной таблицей:

Соотношение толщины заготовки к применяемым электродам и пруткам.

Соотношение толщины заготовки к применяемым электродам и пруткам.

Шар правильной формы на конце электрода, который появляется в процессе выполнения работ – индикатор того, что процесс протекает в соответствии с технологическими требованиями.

Возбуждение сварочной дуги

Вопрос, какой способ зажигания дуги выбрать, зависит только от исполнителя. Специалисты рекомендуют использовать бесконтактный метод возбуждения. Для этого используют высокочастотный осциллятор. При этом электрод должен располагаться в начале шва, строго перпендикулярно рабочей плоскости.

Электрод не должен касаться других поверхностей. В случае контакта его рекомендуют заменить новым.

Создание сварочной ванны

После возбуждения дуги следует внимательно следить за зоной расплава. На качество соединения влияет момент подачи присадочного материала. Пруток подается только после достаточного прогрева поверхности. Благодаря легкоплавкости алюминия, эта процедура длится несколько секунд. Универсальной точкой отсчета является толщина металла – один миллиметр равен одной секунде прогрева.

После возбуждения дуги следует внимательно следить за зоной расплава. На качество соединения влияет момент подачи присадочного материала. Пруток подается только после достаточного прогрева поверхности. Благодаря легкоплавкости алюминия, эта процедура длится несколько секунд. Универсальной точкой отсчета является толщина металла – один миллиметр равен одной секунде прогрева.

Выполнение шва

После прогрева в зону расплава подают присадочный прут. Параллельно с этим, начинают перемещать горелку. Движения должны быть плавными, без отклонений от зоны шва. В противном случае аргон перестанет защищать расплавленный металл, что приведет к окислению последнего.

Процесс формирования шва идет по мере плавления прутка, который подается под углом 10-20º. Такой метод называется капельным. Очень важно, чтобы размер «капель» был одинаковым. Это придаст соединению привлекательный внешний вид.

Завершение шва

Самая ответственная процедура называется «заваркой кратера». Он образуется в конце шва, за счет стремительного застывания металла. Для данной процедуры все аппараты TIG (ТИГ) для аргонодуговых работ имеют особый режим работы, характеризующийся повышенной подачей тока.

Контроль и дефекты

Способы контроля качества шва зависят от его назначения. При декорировании поверхности, в первую очередь оценивают внешние данные, уделяя внимание визуальным параметрам. К соединениям, эксплуатирующимся под нагрузками, предъявляются более строгие требования.

Причина возникновения дефектов – несоблюдение требования технологии соединения. К ним относятся:

- Трещины,

- Непровар,

- Подрезы,

- Наплывы.

При выявлении вышеперечисленных недостатков, они подлежат устранению, путем переварки соединения.

Заключение

Аргонную сварку алюминия широко используют во многих отраслях промышленности. Рабочий процесс имеет много особенностей, что отталкивает начинающих сварщиков. Несмотря на это, соблюдение требования технологии позволяют получить надежное соединение с отличными характеристиками.

Сварщик 6-го разряда Шаталов Игорь Борисович. Опыт работы – 17 лет: «Я работаю на молокозаводе. Ввиду высоких требований и санитарных норм, многие детали изготовлены из алюминиевых сплавов, который отлично взаимодействует с пищевыми продуктами. Несмотря на высокие эксплуатационные характеристики сплава, оборудование требует периодического обслуживания и текущего ремонта, что подразумевает, в числе прочих, выполнение сварочных работ. Данный металл варим только аргонодуговой сваркой. При этом скорость несколько ниже, по сравнению с полуавтоматическим режимом, зато можно не волноваться, что шов не проживет межремонтный интервал».

Загрузка…greendom74.ru

Гост ручная аргонодуговая сварка

Аргонодуговая сварка нержавеющих сталей

Настоящая инструкция распространяется на ручную и автоматическую сварку в среде аргона нержавеющих сталей аустенитного класса.

В соответствии с требованиями инструкции разрешается производить сварку деталей из нержавеющих сталей типа Х18Н9Т с деталями из малоуглеродистой стали и никеля.

Инструкцией надлежит руководствоваться при проектировании, разработке технологических процессов, изготовление, контроле и приемке сварных узлов.

Отступления (ужесточение или снижение требований) от настоящей инструкции могут быть внесены в технологическую документацию на изделие по согласованию с главным технологом и представителем заказчика.

Материалы, оборудование, приспособления, инструмент даны в Приложении.

Выполнение аргонодуговой сварки меди должно производиться дипломированными сварщиками при соблюдении правил техники безопасности, изложенных в инструкции по ТБ.

К выполнению сварных работ допускать дипломированных сварщиков, имеющих право на производство работ по сварке нержавеющих сталей.

Подготовка деталей к сварке

Удалить со свариваемых поверхностей деталей масло и другие жировые загрязнения протиркой хлопчатобумажной тканью, смоченной бензином.

Произвести после обезжиривания дальнейшую подготовку деталей к сварке путем химического травления или механической зачистки свариваемых кромок.

Производить механическую зачистку или травление сварочной проволоки согласно соответствующей ТИ.

Производить механическую зачистку свариваемых деталей с двух сторон до металлического блеска на ширину 15-20 мм с помощью стальной щетки или шабера.

Примечание — На подготовленных к сварке кромках деталей не допускаются заусеницы, трещины, расслоения.

Протереть после механической зачистки кромки деталей хлопчатобумажной тканью, смоченной бензином.

Производить химическое травление деталей из нержавеющих сталей согласно соответствующей ТИ.

Производить отжиг тонколистовых деталей в вакуумной печи при температуре 900-950 °С в течение 20-30 мин. Рабочий вакуум 5×10-4 мм рт.ст.

Использовать подготовленные согласно данной инструкции детали и сварочную проволоку для сварки не позднее 72 ч.

Сварка

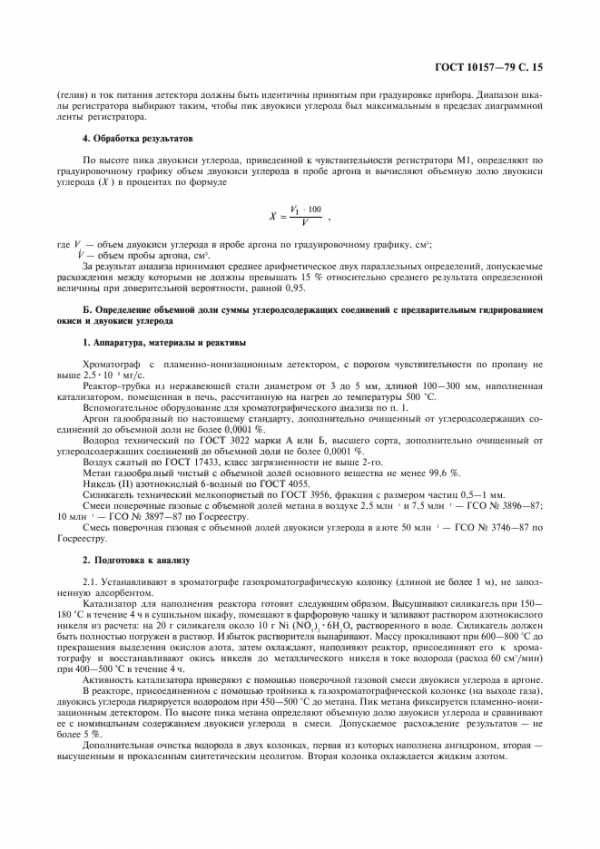

Выбор цанги, сопла и вольфрамового электрода горелки осуществлять исходя из соотношений, указанных в таблице 1.

| Диаметр вольфрамового электрода, мм | 1,5-2 | 2,5-3 | 3,5-4 | 4,5-6 |

| Диаметр выходного отверстия сопла, мм | 5-7 | 7-9 | 9-12 | 12-14 |

| Расход аргона, л/мин | 2-3 | 4-5 | 6-8 | 10-18 |

Примечание — Использование рекомендуемых соотношений позволяет обеспечивать хорошую защиту зоны сварного шва от воздействия окружающей среды.

Протереть цангу, сопло и вольфрамовый электрод горелки х/б тканью, смоченной спиртом. Протирку производить каждый раз перед началом смены.

Установить многослойную сетку с отверстием под вольфрамовый электрод между цангой и соплом горелки.

Закрепить вольфрамовый электрод в горелке таким образом, чтобы вылет его из сопла горелки не превышал 5-12 мм.

Перед началом смены проводить операции.

Проверить внешний вид сварочной установки, убедиться в отсутствии посторонних предметов и наличия заземления установки.

Подать на установку напряжение питания от силового распределительного щита.

Открыть вентиль баллона с аргоном. С помощью редуктора установить расход газа по ротаметру согласно таблице 2.

Производить сварку на постоянном токе прямой полярности.

Произвести сборку деталей или сборочных единиц под сварку с использованием кондуктора и сделать прихватки свариваемых кромок в диаметрально противоположных точках режимом согласно таблице 2.

Снять кондуктор с узла после прихватки и установить его в приспособление для сварки.

Сварку производить рекомендуемым режимом согласно таблице 2.

Примечание — Если сварной шов узла замкнутый, произвести перекрытие его по длине на 10-20 % от периметра шва.

По окончании сварки извлечь сваренный узел из приспособления.

Осмотреть узел с помощью лупы на отсутствие дефектов сварного шва. Швы должны иметь гладкую или мелкочешуйчатую поверхность без видимых дефектов: непроваров, подрезов, пор, трещин, незаплавленных кратеров.

Примечание — Окисление основной зоны (цвета побежалости) браковочным признаком не являются.

По окончании рабочей смены выключить установку и закрыть вентиль редуктора баллона.

Зачистку сварного шва с целью установления окалины, выплесков и наплывов металла производить по маршрутной карте на изготовление узла.

Марки стальной сварочной проволоки (присадочного материала) в зависимости от марок стали свариваемых деталей указаны в таблице 3.

| Автоматическая сварка, вольфрамовым электродом без присадки | |||||||

| 0,8 | 60-100 | 9-10 | 30-50 | 2,0 | — | 6-8 | 1-2 |

| 1,0 | 70-100 | 9-10 | 25-40 | 2,0 | — | 6-8 | 1-2 |

| 1,5 | 100-160 | 10-12 | 20-35 | 3,0 | — | 9-10 | 2-3 |

| 2,0 | 160-180 | 12-13 | 20-30 | 3,0 | — | 10-12 | 2-3 |

| 2,5 | 180-200 | 12-15 | 20-30 | 3,0 | — | 10-12 | 3-4 |

| 3,0 | 200-220 | 12-15 | 20-30 | 4,0 | — | 12-14 | 3-4 |

| Автоматическая сварка, вольфрамовым электродом с применением присадки | |||||||

| 1,0 | 70-120 | 9-10 | 20-25 | 2,0 | 0,5-0,8 | 6-8 | 1-2 |

| 1,2 | 70-120 | 9-10 | 20-25 | 2,0 | 0,8-1,2 | 6-8 | 1-2 |

| 1,5 | 120-150 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,0 | 170-200 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,5 | 180-210 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| 3,0 | 200-240 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| Ручная сварка вольфрамовым электродом | |||||||

| 1,0 | 45-65 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 1,5 | 45-70 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 2,0 | 70-90 | — | — | 2,0 | 2,0 | 8-10 | 2-3 |

| 2,5 | 80-100 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| 3,0 | 100-130 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| 12Х18Н9 | Св-04Х19Н9 |

| 12Х18Н9Т | Св-06Х19Н9Т |

| 12Х18Н10Т | Св-07Х19Н10Б |

Контроль качества сварки

Выполнять сплошной контроль качества сварных швов после окончания сварки с помощью лупы в соответствии с чертежом.

Произвести осмотр сварных швов по всей длине с обеих сторон.

Произвести разбраковку дефектом сварных швов согласно требованиям таблицы 4.

Подваривать дефектные участки сварных швов допускается не более двух раз.

Браковать окончательно сварные узлы, имеющие в сварных швах дефекты, размеры которых более допустимых к исправлению.

| Смещение кромок свариваемых деталей | Величиной до 0,1δ по всей длине шва | Величиной более 0,1δ по всей длине шва |

| Непровары | Не допускаются | Любой протяженности |

| Трещины | Не допускаются | Общей длиной до 15 мм |

| Прожог | Не допускается | Не более 1 |

| Подрезы | Глубиной до 0,1δ | Глубиной более 0,1δ |

www.samsvar.ru

Сварка алюминия в инертных газах

Сварка в инертных газах – наиболее распространенный способ сварки, применяющийся для изготовления сварных конструкций из алюминиевых сплавов ответственного назначения. Сварка выполняется неплавящимся вольфрамовым электродом (механизированная и ручная) и плавящимся электродом (полуавтоматическая и автоматическая). В качестве защитного инертного газа используют в основном аргон первого сорта или гелий высокой чистоты, а для сварки плавящимся электродом – смесь аргона с гелием. Выбор вида сварки в инертных газах определяется толщиной металла, конструкцией изделия и масштабами производства.

1. Сварка неплавящимся электродом.

Сварка неплавящимся электродом диаметром 2-6 мм- целесообразна для алюминия и его сплавов толщиной до 12 мм. Металл толщиной до 3 мм сваривают за один проход на стальной подкладке; при толщине металла 4-6 мм сварку выполняют с двух сторон, а начиная с толщины 6-7 мм, применяют разделку кромок (V- или Х-образную).

При ручной сварке металла толщиной до 5-6 мм используют вольфрамовые электроды диаметром 1,5-5 мм. Максимальный сварочный ток выбирают в зависимости от диаметра электрода по уравнению

IСВ=(60-65)dЭ

Питание дуги осуществляют от источника переменного тока, что обеспечивает разрушение оксидной пленки. Скорость сварки Обычно составляет 8-12 м/ч.

С целью обеспечения эффективной газовой защиты для каждого режима сварки устанавливают оптимальный расход газа. Надежность защиты в процессе сварки определяется также диаметром и формой сопла горелки, расстоянием сопла от поверхности свариваемого изделия и другими факторами (например, отсутствием сквозняка на участке сварки). Рекомендуются следующие диаметры сопла горелки в зависимости от диаметра электрода:

Диаметр вольфрамового электрода, мм | 2-3 | 4 | 5 | 6 |

Диаметр выходного отверстия сопла, мм | 10-12 | 12-16 | 14-18 | 16-22 |

При сварке стыковых соединений применяют присадочную проволоку диаметром 1-5 мм. Соединение с отбортовкой кромок целесообразно для металла толщиной 0,8 – 2 мм.

При выполнении швов на алюминии вручную неплавящимся электродом особые требования предъявляются к технике сварки. Угол между присадочной проволокой и электродом должен составлять около 90°. Присадка подается короткими возвратно-поступательными движениями. Недопустимы поперечные колебания вольфрамового электрода. Длина дуги обычно не превышает 1,5-2,5 мм, а расстояние от выступающего конца вольфрамового электрода до нижнего среза наконечника горелки при стыковых соединениях – 1-1,5 мм, при тавровых (угловых) – 4-8 мм.

Для уменьшения опасности окисления размеры сварочной ванны должны быть минимальными. Сварку металла толщиной до 10 мм обычно ведут т.н. «левым» способом, который позволяет снизить перегрев свариваемого металла. Скорость сварки должна соответствовать электрическому режиму и расходу инертного газа. Чрезмерный расход газа приводит к его турбулентному истечению и засасыванию в зону дуги воздуха, т.е. к нарушению газовой защиты. При малом истечении газа или чрезмерно большой скорости сварки защита зоны сварки будет недостаточной. Давление аргона в зависимости от расхода устанавливается в пределах 0,01-0,05 МПа. Подачу аргона включают за 3-5 с до возбуждения дуги, а выключают через 5-7с после обрыва дуги. Включение и выключение подачи удобнее всего осуществлять с помощью электромагнитного клапана, который устанавливается в цепи аппаратуры управления.

Для механизированной сварки используют токи, большие, чем при ручной. Сварку выполняют за один проход или двусторонними швами. Разделку кромок рекомендуется производить на металле толщиной более 6 мм. При автоматической сварке неплавящийся электрод обычно располагается вертикально, а присадочная проволока подается таким образом, чтобы ее конец опирался на край сварочной ванны. Для сварки алюминия и его сплавов неплавящимся электродом выпускаются специализированные установки УДГ-501, полуавтоматы ПШВ-1, ПШВ-3, автомат АДНГ-300 и др.

Рисунок 1. Некоторые типы конструктивных элементов подготовки кромок под сварку.

Наряду с переменным током достаточно широко применяют сварку, неплавящимся электродом на постоянном токе прямой полярности, которая по сравнению с обычно применяемыми способами сварки алюминия имеет ряд отличительных особенностей. В качестве защитного газа целесообразно использовать гелий, физические свойства которого и прямая полярность влияют на концентрацию тепловой энергии дуги, передаваемой изделию, и обеспечивают более глубокое проплавление металла. Высокая концентрация энергии дуги способствует получению узких швов и уменьшению размеров ЗТВ, что особенно важно при изготовлении конструкций из термически упрочняемых алюминиевых сплавов. Этот способ не требует сложной разделки кромок, дает меньше дефектов в сварных швах, требует меньшего количества присадочного материала. Высокая проплавляющая способность гелиеводуговой сварки прямой полярности позволяет выполнять соединения толщиной до 20 мм без разделки кромок.

Низкая тепловая нагрузка на неплавяшяйся электрод дает возможность придавать рабочему торцу необходимую геометрию, избегать его расплавления и попадания вольфрама в сварной шов.

Важным параметром процесса, существенно влияющим на качество сварного соединения, является расстояние от конца электрода до поверхности свариваемых пластин. Если это расстояние положительно (т. е. торец электрода находится над поверхностью свариваемых пластин), то отношение глубины проплавления к ширине шва всегда меньше единицы. В том случае, когда это расстояние отрицательно (торец электрода погружен ниже уровня поверхности пластины), то отношение глубины проплавления к ширине шва больше единицы. В начальный момент сварки это расстояние должно быть положительным. После достижения стабильности дугового процесса (3-5с) сварочную горелку нужно переместить к пластине, чтобы обеспечить заданное погружение электрода относительно свариваемой пластины. Оптимальные режимы сварки обеспечивают высокое качество сварных швов. Механические свойства соединений из сплава АМг6 при механизированной гелиеводуговой сварке погруженным электродом выше, чем при многослойной ручной дуговой сварке. Жесткие технологические требования при сварке на предельно короткой дуге с погружением ее в основной металл вызывают необходимость применения автоматической системы для поддержания заданного напряжения дуги – АРНД. Применительно для гелиеводуговой сварки в ИЭС им. Е. О. Патона АН УССР разработаны сварочные горелки с подвижным цангодержателем и электронный блок управления положением электрода. Конструкция горелок позволяет задавать высокие скорости перемещения электрода, что обеспечивает необходимую точность поддержания напряжения дуги.

При сварке пластин погруженной дугой без применения присадочной проволоки на поверхности шва образуется канавка. В этом случае для заполнения канавки и формирования усиления сварного шва необходим дополнительный проход с применением присадочной проволоки.

Важным вопросом при сварке алюминия и его сплавов является необходимость разрушать оксидную пленку во время сварки. При сварке на переменном токе или током обратной полярности разрушение оксидной пленки происходит вследствие катодного распыления, действие которого невозможно в дуге прямой полярности. При сварке на прямой полярности и использовании гелия в качестве защитной среды возникают условия, способствующие развитию реакции диссоциации оксидов и разрушению пленки вследствие термохимической реакции с образованием газообразного соединения А12О. Поэтому для получения высокого качества сварного шва необходима тщательная химическая и механическая очистка свариваемых кромок металла.

Весьма эффективна для алюминиевых сплавов сварка неплавящимся электродом на асимметричном переменном токе. При таком способе сварки, осуществляемом при питании от специального источника тока промышленной частоты типа ОАРС, токи при прямой и обратной полярности различаются. Выбор соответствующих токов позволяет обеспечить необходимую катодную обработку сварочной ванны в период действия тока обратной полярности и увеличить проплавляющую способность дуги путем воздействия усиленных импульсов тока прямой полярности. Сварочный ток в этом случае характеризуется коэффициентом асимметрии

где Iп.п.,Iо.п. – средние значения тока соответственно прямой и обратной полярности, А.

Питание дуги асимметричным переменным током наиболее целесообразно производить при rac = 0,2÷0,8. При этом обеспечивается возможность активно воздействовать на форму шва и сохраняется удовлетворительное сочетание стойкости неплавящегося электрода и степени катодной очистки. Максимальным проплавляющим воздействием характеризуется дуга при rас≈0,6. При сварке на асимметричном токе можно снизить затраты погонной энергии и благодаря этому сузить участок разупрочнения по сравнению со сваркой на переменном токе или на постоянном обратной полярности. Сварные соединения, выполненные на асимметричном переменном токе, отличаются хорошим формированием. Механические свойства соединений из сплава АМг5 следующие: σв =294,3÷304,1 МПа, α=150÷155°.

В. П, Черныш показал, что для интенсификации катодной очистки ванны от оксидной пленки и снижения содержания ее включений в швах может быть применена сварка дугой, помещенной в аксиальное магнитное поле. При перемещении катодного пятна дуги, вращающейся в таком поле по траектории, близкой к круговой, и одновременном передвижении дуги вдоль стыка со скоростью сварки катодным пятном обрабатывается практически вся площадь сварочной ванны. В этих условиях время очистки от оксидной пленки сокращается в 3-5 раз. Необходимая индукция внешнего магнитного поля не превышает 15-18 мТл.

Производительность сварки неплавящимся электродом на переменном токе можно повысить в 3-5 раз при использовании трехфазной дуги. Этот способ основан на том, что дуги горят в одном факеле между двумя изолированными друг от друга вольфрамовыми электродами, а также между каждым из них и изделием. Вследствие этого резко возрастает тепловая мощность дуги, улучшается ее стабильность. Трехфазной дугой можно сваривать без разделки кромок за один проход (на подкладке из меди или нержавеющей стали) алюминий толщиной до 30 мм.

Стабильное возбуждение и горение дуги обеспечиваются при оптимальном расстоянии между электродами, которые можно найти из соотношения

а = (0,5 ÷ 0,75) dЭ

где а – расстояние между торцами электродов, мм.

Глубину и ширину проплавления наряду с выбором соответствующего тока можно регулировать и расположением электродов: последовательное расположение увеличивает глубину проплавления и уменьшает ширину шва, поперечное расположение относительно оси шва уменьшает глубину проплавления и увеличивает ширину шва.

Питание трехфазной дуги осуществляют от двух стандартных однофазных трансформаторов, соединенных открытым треугольником, или от специальных трансформаторов, предназначенных для трехфазной сварки (например, ТТСД-1000 и др.). С целью увеличения допустимого предела плотности тока и его величины в сварочную цепь переменного тока вводят постоянную составляющую (до 10-15 % общей величины тока). Это позволяет значительно расширить диапазон толщин, свариваемых за один проход. До последнего времени трехфазная дуга применялась в основном для автоматической сварки алюминиевых сплавов. Использование ее при ручной сварке (например, в монтажных условиях на строительстве) ограничивалось отсутствием надежного и удобного в работе оборудования, в частности горелок, В настоящее время разработаны источник питания ИТД-350 и двухэлектродная горелка типа ГАСТ-6Р. Горелка рассчитана на максимальный ток в электродах 350-400 А, что эквивалентно силе тока в изделии 600-690 А. При такой сравнительно большой токовой нагрузке горелка ГАСТ-6Р имеет массу 0,48 кг, что в 3 раза повышает ее эффективность по сравнению с одноэлектродными горелками. Техническая характеристика горелок УДАР (большая) и ГАСТ-6Р приведена ниже:

| УДАР (большая) | ГАСТ-6Р |

Максимальный сварочный ток, А | 550 | 690 |

Габаритные размеры, мм | 350x58x200 | 200x45x110 |

Отношение максимального тока к массе, А/кг | 500 | 1437 |

Для сварки алюминия и его сплавов малых толщин применяется импульсная сварка неплавяшимся электродом с питанием от специальных импульсных источников тока. Стыковые соединения из алюминия толщиной 0,2-1 мм сваривают на стальных подкладках с формирующей канавкой и использованием присадочной проволоки диаметром 0,6-0,9 мм. При этом коробление стыка снижается по сравнению с обычной сваркой неплавящимся электродом на 40-60 %.

2. Сварка плавящимся электродом.

Сварка плавящимся электродом – экономичный способ сварки алюминия и его сплавов толщиной более 4 мм. Надежное разрушение пленки оксидов при таком способе автоматической и полуавтоматической сварки в аргоне, гелии или смеси этих газов достигается лишь при питании дуги постоянным током обратной полярности. Механизм удаления оксидной пленки в этом случае заключается в разрушении и распылении ее тяжелыми положительными ионами, бомбардирующими катод (используется так называемый эффект катодного распыления). Недостаток способа сварки алюминия плавящимся электродом – некоторое снижение по сравнению со сваркой неплавящимся электродом показателей механических свойств. Так, для сплава АМг6 снижение предела прочности может достигать 15 %. Уменьшение прочности шва объясняется тем, что электродный металл, проходя через дуговой промежуток, перегревается в большей степени, чем присадочная проволока при сварке неплавящимся электродом. К преимуществам этого способа сварки относятся хорошее перемешивание сварочной ванны и в связи с этим лучшее очищение шва от оксидных включений, а также высокая производительность.

Для сварки применяют проволоку диаметром не менее 1,2-1,5 мм, так как из-за недостаточной жесткости сварка алюминиевой проволокой меньшего диаметра затруднена. При использовании проволоки указанных диаметров устойчивый процесс можно получить при токах не менее 130-140А, позволяющих сваривать за один проход металл толщиной 4-5 мм. При сварке в горизонтальном или потолочном положении сварочный ток уменьшается на 10-15%. Для питания дуги используют источники тока с жесткой внешней характеристикой.

Таблица 1. Ориентировочные режимы полуавтоматической аргоно-дуговой сварки алюминия плавящимся электродом

Тип соединения | b, мм | dЭ, мм | Iсв, А | Uд, В | υсв, м/ч | Расход аргона, л/мин | Число прохо дов

|

Встык, без разделки кромок | 4-6 | 1,5-2,0 | 140-240 | 19-22 | 20-30 | 6-10 | 2 |

8-10 | 1,5-2,0 | 220-300 | 22-25 | 15-25 | 8-10 | 2 | |

12 | 2,0 | 280-300 | 23-25 | 15-18 | 10-12 | 2 | |

Встык, с V-образ ной разделкой кромок на подкладке | 5-8 | 1,5-2,0 | 220-280 | 21-24 | 20-25 | 8-10 | 2-3 |

10-12 | 2,0 | 260-280 | 21-25 | 15-20 | 8-12 | 3-4 | |

12-16 | 2,0 | 280-360 | 24-28 | 20-25 | 10-12 | 2-4 | |

Встык, с Х-образной разделкой | 20-25 | 2,0 | 330-360 | 26-28 | 18-20 | 12-15 | 4-8 |

30-60 | 2,0 | 330-360 | 26-28 | 18-20 | 12-15 | 10-40 | |

4-6 | 1,5-2,0 | 200-260 | 18-22 | 20-30 | 6-10 | 1 | |

Тавровое, угловое, нахлесточное | 8-16 | 2,0 | 270-330 | 24-26 | 20-25 | 8-12 | 2-6 |

20-30 | 2,0 | 330-360 | 26-28 | 20-25 | 12-15 | 10-40 |

Рабочее давление инертного газа такое же, как и при сварке неплавящимся электродом. Рекомендуется устанавливать расстояние между нижним срезом наконечника горелки и поверхностью изделия в пределах 5-15 мм. Сварку плавящимся электродом выполняют в аргоне или смеси аргона с гелием (объемное содержание гелия до 70 %.). Газовая смесь заслуживает предпочтения при сварке металла больших толщин. При объемном содержании в смеси 30 % Аr и 70 %. Не за один проход можно сварить металл толщиной 16 мм, а за два прохода – толщиной до 30 мм. При защите зоны сварки смесью (объем 35 % Аг и 65 % Не) повышается плотность металла шва.

Таблица 2. Ориентировочные режимы механизированной аргонодуговой сварки алюминия плавящимся электродом

Тип соединения

| b, мм | dЭ, мм | Iсв, А | Uд, В | υсв, м/ч | Расход аргона, л/мин | Число проходов |

Встык, без разделки кромок | 4-6 | 1,5-2,0 | 140-220 | 19-22 | 25-30 | 6-10 | 2 |

8-10 | 1,5-2,0 | 220-300 | 20-25 | 15-25 | 8-10 | 2 | |

12 | 2,0 | 280-300 | 20-25 | 15-20 | 8-10 | 2 | |

Встык, с V-образной разделкой кромок на подкладке | 6-8 | 1,5-2,0 | 240-280 | 22-25 | 15-25 | 8-10 | 1 |

10 | 2,0-2,5 | 420-460 | 27-29 | 15-20 | 8-10 | 1 | |

Встык, с Х-образной разделкой | 12-16 | 2,0-2,5 | 280-300 | 24-26 | 12-15 | 12-20 | 2-4 |

20-25 | 2,5-4,0 | 380-520 | 26-30 | 10-20 | 28-30 | 2-4 | |

30-40 | 2,5-4,0 | 420-540 | 27-30 | 10-20 | 28-30 | 3-5 | |

50-60 | 2,5-4,0 | 460-540 | 28-32 | 10-20 | 28-30 | 5-8 | |

Тавровое, угловое, нахлесточное | 4-6 | 1,5-2,0 | 200-260 | 18-22 | 20-30 | 6-10 | 1 |

8-12 | 2,0 | 270-300 | 24-26 | 20-25 | 8-12 | 1-2 |

Значительное увеличение производительности сварки алюминия плавящимся электродом достигается при использовании импульсно-дуговой сварки: существенно уменьшается нижний предел сварочного тока и благодаря этому расширяются диапазоны рабочих токов с направленным мелкокапельным переносом металла; улучшаются стабильность горения дуги и формирование швов, что позволяет применять этот вид сварки в различных пространственных положениях с уменьшением пористости и снижением деформации тонколистовых конструкций (толщиной 2-4 мм).

Таблица 3. Ориентировочные режимы механизированной импульсно-дуговой сварки алюминия и его сплавов плавящимся электродом я аргоне

b, мм | dЭ, мм | Iсв, А | Uд, В | Частота импульсов, с-1 | υсв, м/ч | Расход аргона, л/мин | Число проходов |

4 | 1,4-1,6 | 130-150 | 17-19 | 50 | 20-25 | 10-12 | 1 |

5 | 1,4-1,6 | 140-170 | 17-19 | 50 | 20-25 | 10-13 | 1 |

6 | 1,4-1,6 | 160-180 | 18-21 | 100 | 20-25 | 12-14 | 1 |

8 | 2,0 | 160-190 | 22-24 | 100 | 25-30 | 12-14 | 2 |

10 | 2,0 | 220-280 | 24-26 | 100 | 25-30 | 14-16 | 2 |

Все способы; и режимы сварки технического алюминия пригодны и для термически неупрочняемых алюминиевых сплавов типа АМц и АМг. При сварке высокопрочных алюминиевых сплавов и особенно термически упрочненного основного металла в каждом конкретном случае приходится изыскивать пути повышения стойкости шва и околошовной зоны против образования трещин и устранения других дефектов (металлургические приемы – выбор присадочного металла оптимального состава в сочетании с технологическими приемами – подбор режимов сварки, рациональный порядок выполнения швов, предварительный и сопутствующий подогрев и др.), также увеличения коэффициента прочности сварных соединений. Введение модификаторов (цирконий, титан, бор) в проволоку позволяет резко повысить стойкость швов против образования кристаллизационных трещин. Для ряда высоколегированных сплавов (например, систем А1-Mg и А1-Сu) хорошие результаты достигаются при использовании проволоки с пониженным содержанием сопутствующих примесей (кремния и др.). В ряде случаев удовлетворительные свойства швов на высокопрочных сплавах можно получить при сварке проволокой, отличной по составу от основного металла (например, проволока марки Св-АК5 для сплавов типа АВ, АД31, АД33).

Таблица 4. Предел прочности сварных соединений из тонколистовых алюминиевых сплавов, выполненных аргонодуговой сваркой неплавящимся электродом.

Сплав | b, мм | Образец | Состояние образца | σв, МПа, при Т. °С | ||

20 | 200 | 250 | ||||

АД1 | 1,5 | Основной металл | Отожженный | 86,3 | – | – |

Сварное соединение | После сварки | 83,4 | – | – | ||

АМц | 1,5 | Основной металл | Отожженный | 118,7 | – | – |

Сварное соединение | После сварки | 118,7 | – | – | ||

1,5 | Основной металл | Полунагартованныи | 186,4 | – | – | |

Сварное соединение | После сварки | 117,7 | – | – | ||

АМг3 | 2,0 | Основной металл | Отожженный | 230,5 | – | – |

Сварное соединение | После сварки | 220,7 | – | – | ||

АМг6 | 2,0 | Основной металл | Отожженный | 361,0 | 201,1 | 145,1 |

Сварное соединение | После сварки | 367,9 | 206,0 | 174,6 | ||

Основной металл | Нагартованный | 459.1 | 260,0 | – | ||

Сварное соединение | После сварки | 359,0 | 255,0 | – | ||

Д20 | 2,0 | Основной металл | Закаленный и искусственно состарившийся | 443,4 | 343,4 | – |

Сварное соединение | После сварки | 272,7 | 235,4 | – | ||

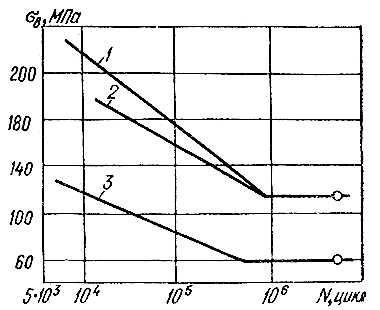

Рис. 2. Кривые усталости при повторно-статическом растяжении:1 — основной металл — сплав АМг6, b—2 мм; 2 — сварное соединение со снятым усилением; 3 — сварное соединение с усилением.

При оптимальных режимах сварки в среде инертных газов коэффициент прочности сварных соединений из технического алюминия и сплавов типа АМц и АМг достигает единицы. Заметно снижается прочность сварных соединений по сравнению с прочностью основного металла при сварке сплавов в нагартованном состоянии и особенно при сварке высоколегированных термически упрочняемых сплавов. В этом случае коэффициент прочности сварных соединений составляет 0,5-0,65. Существенное повышение прочности сварных соединений в этом случае достигается путем термической обработки – закалки с последующим старением – или только естественного старения. Усталостная прочность сварных соединений повторно-статическом растяжении снижается по сравнению с прочностью основного металла. Швы со снятым усилением имеют усталостную прочность выше, чем швы с усилением.

Также важны параметры, обеспечивающие надежную защиту при нужной чистоте газа. Также расход газа должен быть оптимален. Малый расход уменьшает устойчивость горения дуги, увеличивает интенсивность окисления и разбрызгивания, ухудшает формирование шва и ведет к появлению на его поверхности черного налета. Большое значение имеют расстояния от среза газового сопла до изделия и от токоведущего мундштука до среза сопла (рис. 3). При их увеличении ослабляется газовая защита (при постоянном расходе газа через сопло) и перегревается электродная проволока, а при уменьшении появляется опасность быстрого засорения сопла брызгами металла и подплавления торца токоведущего мундштука.

Рис. 3. Расстояния от торца токоведущего мундштука до плоскости среза сопла (а) и от среза сопла до изделия (б), оказывающие влияние на качество защиты (на первых рисунках слева – правильное, на остальных – неправильное)

Значительное увеличение производительности процесса достигается при использовании импульсно-дуговой сварки. Здесь ощутимо уменьшается нижний предел сварочного тока, благодаря этому расширяются диапазоны рабочих токов с направленным «капельным» переносом металла. Также улучшается стабильность процесса горения дуги и качество формирования шва (возможна сварка в различных пространственных положениях), уменьшается пористость металла шва и снижаются деформации при сварке тонколистовых конструкций.

Сварные швы на алюминии хорошо противостоят воздействию концентрированной азотной кислоты. Соединения из наиболее распространенных алгоминиево-магниевых сплавов обладают высокой коррозионной стойкостью в атмосферных условиях и морской воде. Однако они непригодны для эксплуатации в азотной кислоте и других агрессивных средах. Коррозионная стойкость под напряжением сварных соединений из алюминиевых сплавов в значительной степени определяется составом и свойствами исходного металла, режимами и условиями сварки, а также последующей термической обработкой. Повышение чистоты сплава, применение дуговой сварки в гелии, искусственное старение повышают сопротивление соединений (например, сплава 1201) коррозионному растрескиванию.

ЛИТЕРАТУРА

Сварка и свариваемые материалы в трех томах под общей редакцией докт. техн. наук В. Н. Волченко том 1 Свариваемость материалов Под редакцией проф. докт. техн. наук Э. Л. Макарова

Справочник по сварке цветных металлов / Гуревич С. М.; Отв. ред. Замков В. Н.- 2-е изд., перераб. и доп.- Киев; Наук, думка, 1990.- 512 с.

Технология и оборудование сварки плавлением. Под редакцией Г. Д. Никифорова. Учебник для студентов вузов. М., «Машиностроение», 1978. 327 с. с ил.

Технология электрической сварки металлов и сплавов плавлением. Под ред. акад. Б. Е. Патона. М., «Машиностроение», 1974. 768 с.

oitsp.ru

Газовая сварка алюминия | Сварка и сварщик

Алюминий и его сплавы широко применяют в промышленности в виде листов, труб и другого профильного материала. Сплавы алюминия имеют высокие механические свойства при малой плотности, что достигается легированием их марганцем (Mn), магнием (Mg), кремнием (Si), никелем (Ni), хромом (Сr) и другими элементами. Алюминиевые сплавы делят на две группы – деформируемые и литейные. Деформируемые, в свою очередь, подразделяют на неупрочняемые и упрочняемые термообработкой. К деформируемым неупрочняемым сплавам алюминия относят сплавы алюминия с Mg или Мn, а к термически упрочняемым – дюралюмины Д1, Д16 и сплавы АВ, АК и В-95. Из литейных сплавов наибольшее распространение получили силумины – сплавы алюминия с кремнием Si (4-12% Si). Литейные сплавы применяют для деталей, имеющих сложную конфигурацию.

Основной трудностью при сварке алюминия является образование на его поверхности оксидной пленки с температурой плавления 2050°С, которая затрудняет плавление металла и сплавление свариваемых кромок. Оксидная пленка имеет плотность 3,85 г/см3 и остается на поверхности сварочной ванны. Другая трудность при газовой сварке алюминия заключается в том, что при нагреве алюминий не меняет цвет, и поэтому трудно уловить момент начала его плавления. Для этого требуются опыт и навык сварщика.

При газовой сварке алюминия необходимо учитывать низкую температуру плавления и высокую теплопроводность, что требует правильного выбора мощности сварочного пламени. При газовой сварке алюминия возникают также значительные остаточные напряжения и деформации, связанные с высокими значениями коэффициента теплового расширения этих сплавов. Диаметр присадочной проволоки выбирается в зависимости от толщины свариваемого металла:

| Толщина свариваемого металла, мм | до 1,5 | 1,6-3,0 | 3,1-5,0 | 5,1-10,0 | 10-15 |

| Диаметр присадочной проволоки, мм | 1,5-2,5 | 2,5-3 | 3-4 | 4-6 | 6-8 |

Для газовой сварки алюминия и его сплавов согласно ГОСТ 7871-75 используют 11 марок присадочной проволоки: Св-А97, Св-А5с, Св-АМц, Св-Мг3, Св-АМг5, Св-АМг6, Св-АМг7, Св-АК3, Св-АК5, Св-АКЮ, Св-АК12. При сварке алюминия используется сварочная проволока Св-АК5. Сплавы алюминий-магний сваривают сварочной проволокой Св-АК5, Св-АКЮ, Св-АМг3, Св-АМг5, в качестве присадка используют проволоку Св-АМц и Св-АК5.

Согласно ГОСТ 7871-75, применяют следующие диаметры сварочной проволоки: 0,8; 1,0; 1,2; 1,4; 1,6; 1,8; 2,0; 2,2; 2,5; 2,8; 3,0; 3,2; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0; 7,0; 8,0; 9,0; 10; 11; 12 мм.

Сварочная проволока должна иметь ровную, гладкую поверхность, без трещин, закатов и вмятин. Проволока поставляется в бухтах, масса бухты не должна превышать 40 кг. При сварке литейных алюминиевых сплавов применяют присадочной металл того же состава, что и основной. Основным видом соединений при газовой сварке деталей из алюминия и его сплавов являются стыковые соединения. Применение тавровых, угловых и особенно нахлесточных соединений не рекомендуется. Зазор между свариваемыми деталями следует устанавливать, руководствуясь данными, приведенными в таблице.

| Толщина деталей в стыковой соединении, мм | Величина зазора, мм | Расстояние между прихватами, мм |

| До 1,5 | 0,5-1,0 | 20-30 |

| 1,6-3,0 | 0,8-2,0 | 30-50 |

| 3,1-5,0 | 1,8-3,0 | 50-80 |

| 5,0-10,0 | 2,5-4,0 | 80-120 |

| 10,1-15,0 | 3,5-5,0 | 120-211 |

| 15,1-50,1 | 4,5-6,0 | 200-360 |

Стыковые соединения деталей толщиной до 4 мм выполняют без скоса кромок, с зазором между ними от 0,5 до 2 мм. При толщине металла свыше 5 мм обязательно делается V-образный скос кромок (угол 30-35° с каждой стороны). При толщинах свыше 12 мм рекомендуется двусторонняя Х-образная разделка кромок (угол 30-35° с каждой стороны). Разделку кромок осуществляют механическим способом. Кромки свариваемых деталей и присадочный материал перед сваркой необходимо тщательно очистить от грязи и масла напильником или металлической щеткой на ширину 30-40 мм с каждой стороны шва и обезжирить. Присадочную проволоку и свариваемые кромки промывают в течение 10 мин в щелочном растворе, составленном из 20-25 г едкого натра и 20-30 г углекислого натрия на 1 дм3 воды при температуре 65°С с последующей промывкой в проточной воде. После этого кромки и присадочную проволоку травят в течение 2 мин в 25%-ном растворе ортофосфорной кислоты или в 15%-ном растворе азотной кислоты. После травления детали и проволоку промывают в горячей, а потом в холодной воде и протирают ветошью.

Для удаления оксидов алюминия из сварочной ванны, а также облегчения разрушения оксидной пленки при газовой сварке алюминия и его сплавов применяют флюсы. Флюсы содержат легкоплавкие смеси хлористых соединений, щелочных и щелочноземельных элементов, к которым добавляют небольшое количество фтористых соединений. Флюсы наносят на свариваемые кромки или нагретую сварочную проволоку в виде порошка или пасты, приготовленной на воде или спирте. Для разведения флюса применяется фарфоровая, стеклянная или эмалированная посуда, разводят флюс в необходимом количестве из расчета хранения его 4-5 ч. Более длительное хранение флюса в разведенном состоянии снижает его активность.

Флюс на проволоку и кромки наносят чистой кистью или конец присадочной проволоки погружают в разведенный флюс. Флюс наносят тонким слоем на подготовленные кромки детали и на прилегающие к шву поверхности на расстояние, равное трехкратной ширине шва.

Содержащиеся во флюсах фтористые соединения растворяют в расплавленном состояний оксид алюминия. Хлористые соли лития отнимают кислород от оксида алюминия. Все флюсы для сварки алюминия, особенно те, которые содержат хлористый литий, очень гигроскопичны, поэтому их хранят в герметически закрытых банках и открывают лишь перед употреблением. При выполнении прихватки флюс наносят только на присадочный металл. После сварки остатки флюса необходимо удалять с поверхности шва и прилегающей к нему зоне для предотвращения коррозии сварного соединения. Сварные швы очищают металлической щеткой с последующей промывкой 2%-ным раствором азотной кислоты, затем горячей водой и просушкой.

При газовой сварке алюминия и его сплавов пламя берется нормальное. Избыток кислорода и горючего газа не допускается, так как свободный кислород окисляет алюминий, а избыток горючего газа приводит к сильной пористости шва. Мощность сварочного пламени выбирается из расчета расхода ацетилена 75 дм3/ч на 1 мм толщины свариваемого изделия. Расход ацетилена в зависимости от толщины свариваемого металла приведен ниже:

| Толщина металла, мм | Расход ацетилена, дм3/ч |

| 1,5 | 50-100 |

| 1,6-3 | 100-200 |

| 3,1-5 | 200-400 |

| 5,1 -10 | 400-700 |

| 10,1-15 | 700-1200 |

| 15,1-25 | 900-1200 |

| 25,1-50 | 900-1200 |

Газовую сварку выполняют восстановительной зоной пламени, расстояние от конца ядра до свариваемой поверхности 3-5 мм. Сварку ведут левым способом. Угол наклона мундштука горелки к поверхности свариваемого металла в начале сварки должен составлять почти 90°, а затем по мере прогрева свариваемых деталей угол устанавливается в зависимости от их толщины. Мундштук горелки располагают под углом 20-45° к свариваемой поверхности. Угол наклона присадочной проволоки во всех случаях составляет 40- 60° к свариваемой поверхности.

Виды поперечных колебаний мундштука горелки и сварочного прутка зависят от толщины свариваемого металла. При газовой сварке деталей из алюминиевых сплавов толщиной до 3 мм поперечных колебаний не делают, а при. больших толщинах в процессе сварки горелки выполняют различные поперечные колебания. При сварке алюминиевых деталей свыше 5 мм применяют правый способ сварки.

При газовой сварке алюминия необходимо стремиться к тому, чтобы сварка выполнялась только в нижнем положении. Сварку листов необходимо начинать, отступив от края на 50-100 мм, с последующей заваркой оставленного участка в обратном направлении. Сварочный процесс должен выполняться непрерывно, отрыв сварочного пламени от ванны расплавленного металла не допускается. Свариваемые детали толщиной более 10 мм перед сваркой рекомендуется подогревать до температуры 300-350°С. Подогрев осуществляется в электрических, газовых печах или газовыми горелками. Литые детали из алюминиевых сплавов сваривают с общим подогревом до температуры 250°С, отливки из силумина – до температуры 350-400°С. При заварке трещин концы их засверливают, разделывают до определенного угла и заваривают от середины к краям. Длинные трещины заваривают обратноступенчатым способом.

weldering.com