Сварка автоматическая под флюсом гост: ГОСТ 8713-79* «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры»

alexxlab | 11.05.1987 | 0 | Разное

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АВТОМАТИЧЕСКАЯ И

ПОЛУАВТОМАТИЧЕСКАЯ ДУГОВАЯ

СВАРКА ПОД ФЛЮСОМ.

СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ

И ТУПЫМИ УГЛАМИ

Основные типы, конструктивные элементы

и размеры

ГОСТ 11533-75

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| АВТОМАТИЧЕСКАЯ И ПОЛУАВТОМАТИЧЕСКАЯ ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ. СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ И ТУПЫМИ УГЛАМИ Основные типы, конструктивные элементы и размеры Automatic and semiautomatic submerged arc welding. Acute and blunt weld joints. Main types, design elements and dimensions | ГОСТ 11533-75* Взамен ГОСТ 11533-65 |

* Переиздание (июнь 1993 г. ) с Изменением № 1, утвержденным в мае 1991 г. (ИУС 8-91)

) с Изменением № 1, утвержденным в мае 1991 г. (ИУС 8-91)

Постановлением Государственного комитета стандартов Совета Министров СССР от 12 декабря 1975 г. № 3880 срок введения установлен

с 01.01.77

Проверен в 1991 г. Постановлением Госстандарта от 16.05.91 № 695 снято ограничение срока

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры соединений конструкций из углеродистых и низколегированных сталей, выполняемых автоматической и полуавтоматической дуговой сваркой под флюсом с расположением свариваемых деталей под острыми и тупыми углами. Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 1).

2. В стандарте приняты следующие обозначения способов сварки:

А – автоматическая дуговая сварка под флюсом;

Ac – автоматическая дуговая сварка под флюсом на стальной подкладке;

П – полуавтоматическая дуговая сварка под флюсом;

Пс – полуавтоматическая дуговая сварка под флюсом на стальной подкладке;

Ппш – полуавтоматическая дуговая сварка под флюсом с предварительным наложением подварочного шва.

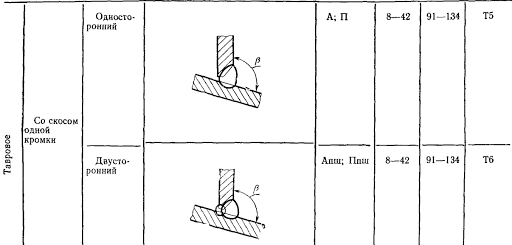

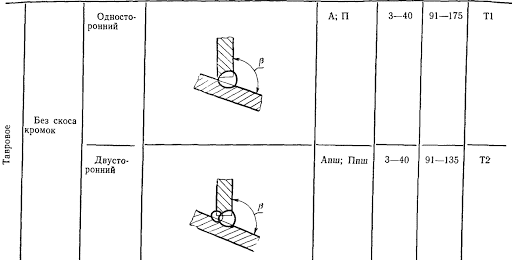

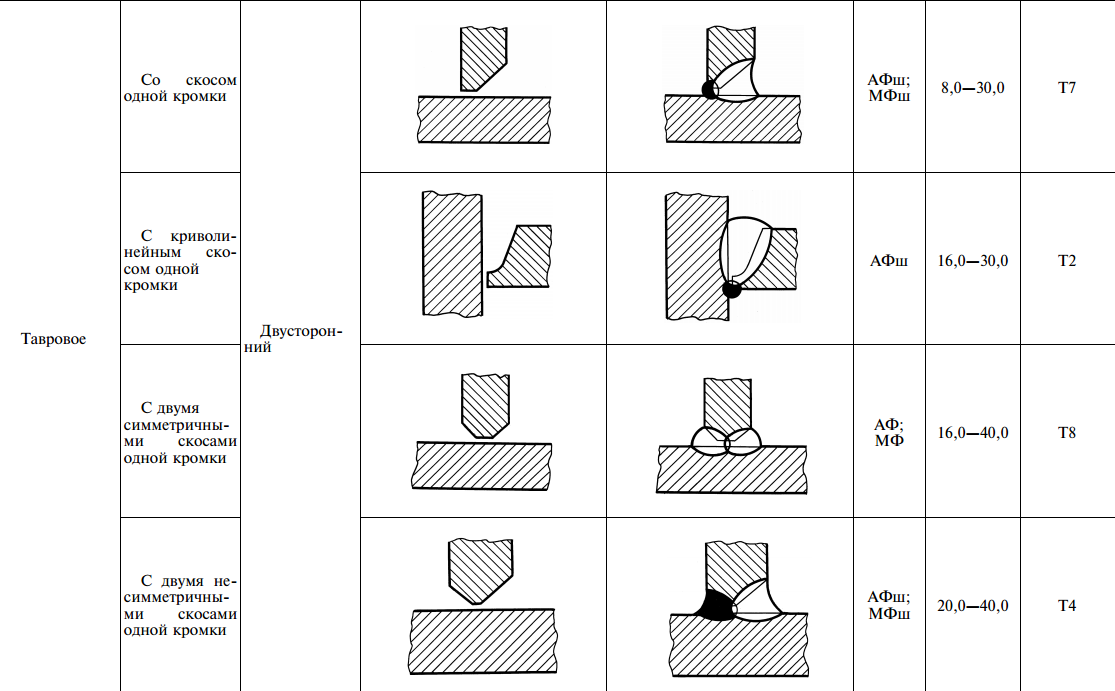

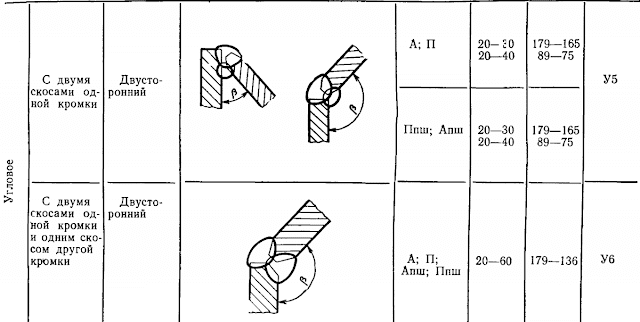

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Таблица 1

| Тип соединения | Форма подготовленных кромок | Характер выполненного шва | Форма поперечного сечения подготовленных кромок и выполненного шва | Обозначение способа сварки | Толщина свариваемых деталей, мм | Угол соединения деталей β, град | Условно обозначение сварного соединения | |

| Угловое | Без скоса кромок | Односторонний на съемной или стальной остающейся подкладке | Ас; Пс | 2-12 14-30 | 179-91 135-91 | У1 | ||

| Двусторонний | А; П | 2-20 | 179-136 | У2 | ||||

| Апш; Ппш | 2-5 6-14 2-30 | 179-136 89-45 135-91 | ||||||

| Со скосом одной кромки | Односторонний на съемной или стальной подкладке | Ас; Пс | 8-30 | 179-136 | У3 | |||

| Двусторонний | А; П | 14-20 | 179-136 | У4 | ||||

| Апш; Ппш | 8-30 8-20 | 179-136 89-45 | ||||||

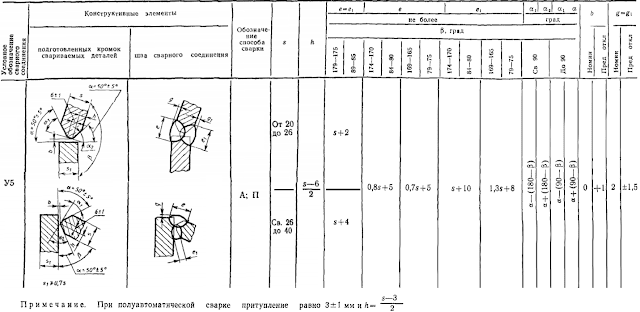

| С двумя скосами одной кромки | Двусторонний | А; П | 20-30 20-40 | 179-165 80-75 | У5 | |||

| Ппш; Апш | 20-30 20-40 | 179-165 89-75 | ||||||

| С двумя скосами одной кромки и одним скосом другой кромки | Двусторонний | А; П; Апш; Ппш | 20-60 | 179-136 | У6 | |||

| Тавровое | Без скоса кромок | Односторонний | А; П | 3-40 | 91-175 | T1 | ||

| Двусторонний | Апш; Ппш | 3-40 | 91-135 | T2 | ||||

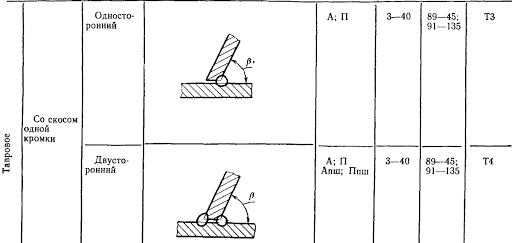

| Co скосом одной кромки | Односторонний | А; П | 3-40 | 89-45; 91-135 | Т3 | |||

| Двусторонний | А; П; Апш; Ппш | 3-40 | 89-45; 91-135 | Т4 | ||||

| Со скосом одной кромки | Односторонний | А; П | 8-42 | 91-134 | Т5 | |||

| Двусторонний | Апш; Ппш | 8-42 | 91-134 | Т6 | ||||

| С двумя скосами одной кромки | Двусторонний | А; П; Апш; Ппш | 16-40 | 91-100; 89-80 | Т7 | |||

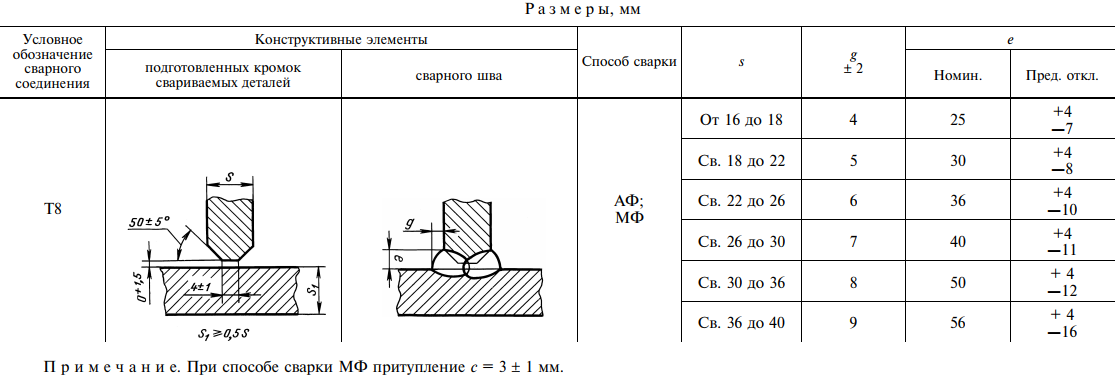

| С двумя несимметричными скосами одной кромки | Двусторонний | А; П; Апш; Ппш | 16-40 | 79-70; 101-110 | Т8 | |||

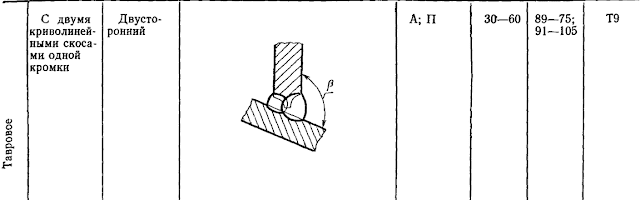

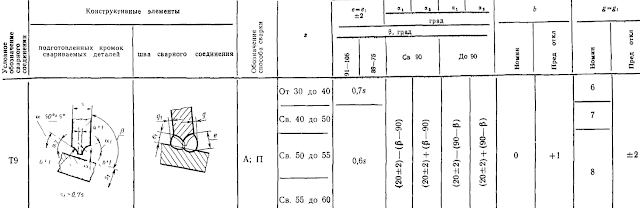

| С двумя криволинейными скосами одной кромки | Двусторонний | А; П | 30-60 | 89-75; 91-105 | Т9 | |||

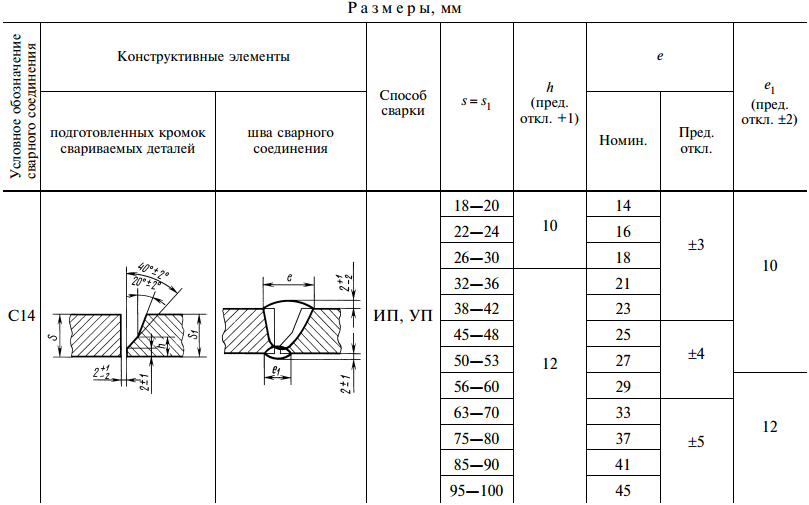

4. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2-23.

Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2-23.

Примечание. При применении специальных способов автоматической сварки под флюсом, допускается изменение размера с по сравнению с указанным в табл. 2-23.

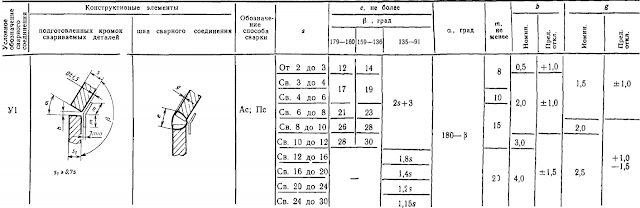

Таблица 2

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | е, не более | α, град | m, не менее | β | g | |||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град. | Номин. | Пред. откл. откл. | Номин. | Пред. откл. | |||||||

| 179- 160 | 159- 136 | 135 -91 | |||||||||||

| У1 | Ас; Пс | От 2 до 3 | 12 | 14 | 2s+3 | 180-β | 8 | 0,5 | +1,0 | 1,5 | &plusm;1,0 | ||

| Св. 3 до 4 | 17 | 19 | 2,0 | &plusm;1,0 | |||||||||

| Св. 4 до 6 | 10 | ||||||||||||

| Св. 6 до 8 | 21 | 23 | 15 | ||||||||||

| Св. 8 до 10 | 26 | 28 | |||||||||||

| Св. 10 до 12 | 28 | 30 | 2,0 | +1,0 -1,5 | |||||||||

Св. 12 до 16 12 до 16 | – | 1,8s | 3,0 | &plusm;1,5 | 2,5 | ||||||||

| Св. 16 до 20 | 1,4s | 20 | 4 | ||||||||||

| Св. 20 до 24 | 1,2s | ||||||||||||

| Св. 24 до 30 | 1,15s | ||||||||||||

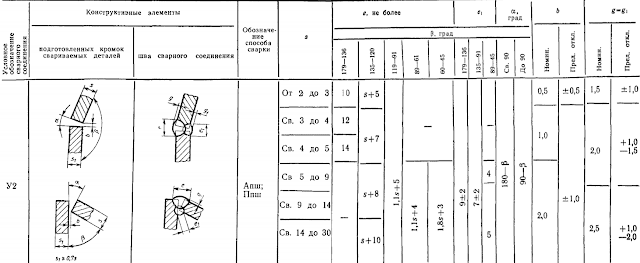

Таблица 3

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | е-е1, не более | е, не более | е1 &plusm;3 | α, град | β | g = g1 | |||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||

| 179- 170 | 169- 160 | 159- 136 | 169- 160 | 159- 136 | ||||||||||

| У2 | А; П | От 2 до 3 | 10 | 7 | 6 | 180-β | 0 | +0,5 | 1,5 | &plusm;1,0 | ||||

| Св. 3 до 4 | 12 | +0,8 | +1,0 -1,5 | |||||||||||

| Св. 4 до 5 | 14 | 9 | 8 | &plusm;1,5 | ||||||||||

| Св. 5 до 6 | 19 | 0,4s+12 | ||||||||||||

Св. 6 до 9 6 до 9 | 0,4s+10 | 14 | 12 | 2,5 | +1,0 -2,5 | |||||||||

| Св. 9 до 14 | 23 | 0,6s+10 | +1,5 -2,5 | |||||||||||

| Св. 14 до 20 | 26 | 18 | 16 | |||||||||||

Таблица 4

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | е, не более | е1 | α, град | β | g = g1 | ||||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||||||

| 179- 136 | 135- 120 | 119- 91 | 89 -61 | 60- 45 | 179- 136 | 135- 91 | 89- 45 | Св. 90 | До 90 | |||||||||||

| У2 | Апш; Ппш | От 2 до 3 | 10 | s+5 | 1,1s+5 | – | 9&plusm;2 | 7&plusm;2 | – | 180-β | 90-β | 0,5 | &plusm;0,5 | 1,5 | &plusm;1,0 | |||||

| Св. 3 до 4 | 12 | s+7 | 1,0 | 1,0 | 2,0 | +1,0 -1,5 | ||||||||||||||

Св. 4 до 5 4 до 5 | 14 | |||||||||||||||||||

| Св. 5 до 9 | – | s+8 | 1,1s+4 | 1,8s+3 | 4 | 2,0 | ||||||||||||||

| Св. 9 до 14 | 5 | |||||||||||||||||||

| Св. 14 до 30 | s+10 | 2,5 | +1,0 -2,0 | |||||||||||||||||

Таблица 5

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | е, не более | α1, град | n, не менее | m, не менее | β | g | |||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||

| 179-136 | ||||||||||||

| У3 | Ac, Пс | От 8 до 10 | 1,8s+4 | α-(180-β) | 3 | 13 | 2 | &plusm;1,0 | 1,5 | &plusm;1,0 | ||

| Св. 10 до 14 | 1,8s+6 | 2,0 | +1,0 -1,5 | |||||||||

| Св. 14 до 16 | l,5s+5 | 4 | 15 | 3 | &plusm;1,5 | 2,5 | +1,0 -2,0 | |||||

| Св. 16 до 20 | 1,5s | 4 | ||||||||||

| Св. 20 до 24 | s+6 | 6 | 20 | 5 | +1,5 -2,0 | |||||||

Св. 24 до 30 24 до 30 | s+4 | |||||||||||

Таблица 6

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | e=е1, не более | α1, град | β | g=g1 | |||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

| 179-136 | ||||||||||

| У4 | А; П | От 14 до 16 | s+3 | α-(180-β) | 0 | +1 | 2,0 | +1,0 -1,5 | ||

Св. 16 до 18 16 до 18 | s+6 | 2,5 | +1,0 -2,0 | |||||||

| Св. 18 до 20 | ||||||||||

| Св. 20 до 22 | s+4 | |||||||||

| Св. 22 до 24 | ||||||||||

Таблица 7

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | е, не более | е1 | α1, град | β | g=g1 | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. откл. | Номин. | Пред. откл. | ||||||||

| 179- 136 | 89- 45 | Св. 90 | До 90 | Св. 90 | До 90 | |||||||||

| У4 | Апш; Ппш | От 8 до 10 | 1,5s+3 | 9&plusm;2 | 4 | α-(180-β) | α-(90-β) | 2 | &plusm;2 | 2,0 | +1,0 -1,5 | |||

| Св. 10 до 14 | 5 | |||||||||||||

| Св. 14 до 16 | 1,2s+3 | 1,5s+3 | 6 | 2,5 | +1,0 -2,0 | |||||||||

Св. 16 до 20 16 до 20 | 1,2s | 1,5s+2 | ||||||||||||

| Св. 20 до 24 | s | – | – | |||||||||||

| Св. 24 до 30 | ||||||||||||||

Таблица 8

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | h | e=е1 | e | е1 | α1 | α2 | α1 | α2 | β | g=g1 | |||||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||||||||||||||

| β, град | ||||||||||||||||||||||||||

| 179- 175 | 89- 85 | 174- 170 | 84- 80 | 169- 165 | 79- 75 | 174- 170 | 84- 80 | 169- 165 | 79- 75 | Св. 90 | До 90 | |||||||||||||||

| У5 | А; П | От 20 до 26 | s-6 2 | s+2 | 0,8s+5 | 0,7s+5 | s+10 | 1,3s+8 | α-(180-β) | α+(180-β) | α-(90-β) | α+(90-β) | 0 | +1 | 2 | &plusm;1,5 | ||||||||||

Св. 26 до 40 26 до 40 | s+4 | |||||||||||||||||||||||||

Примечание. При полуавтоматической сварке притупление равно 3 &plusm; 1 мм и .

Таблица 9

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | h | е | е1 &plusm;2 | α1 | α2 | α1 | α2 | β | g=g1 | |||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град | ||||||||||||||||||

| β, град | Номин..jpg) | Пред. откл. | Номин. | Пред. откл. | |||||||||||||||||

| 179- 175 | 89- 85 | 174- 140 | 84- 80 | 169- 165 | 79- 75 | 179- 165 | 89- 75 | Св. 90 | До 90 | ||||||||||||

| У5 | Апш; Ппш; | От 20 до 24 | s-6 2 | 0,9s+2 | 0,8s+5 | 0,7s+5 | 10 | 3 | α-(180-β) | α+(180-β) | α-(90-β) | α+(90-β) | 0 | +1 | 2,5 | &plusm;1,5 | |||||

Св. 24 до 26 24 до 26 | 4 | ||||||||||||||||||||

| Св. 26 до 28 | s+4 | 14 | |||||||||||||||||||

| Св. 28 до 30 | 5 | ||||||||||||||||||||

| Св. 30 до 40 | |||||||||||||||||||||

Примечание. При полуавтоматической сварке притупление равно 3 &plusm; 1 мм и .

Таблица 10

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | h=h3 | e=е1 не более | α1, град | α2=α3, град | β | g=g1 | |||

| подготовленных кромок свариваемых деталей | шва сварного соединения | b, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||

| 179-136 | ||||||||||||

| У6 | А; П | От 20 до 40 | s-6 2 | 0,8s+2 | α-(180-β) | 0 | +4 | 2,5 | +1,0 -2,0 | |||

| Св. 40 до 60 | 0,75s | |||||||||||

Примечание. При полуавтоматической сварке притупление равно 3 &plusm; 1 мм и .

Таблица 11

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | h | е, не более | е1 &plusm;2 | α1, град | α2=α3, град | β | g=g1 | |||

| подготовленных кромок свариваемых деталей | шва сварного соединенemия | b, град | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||

| 179-136 | |||||||||||||

| У6 | Апш; Ппш | От 20 до 26 | s-6 2 | 0,8s+2 | 16 | α-(180-β) | 0 | +4 | 2,5 | +1,0 -2,0 | |||

| Св. 26 до 36 | 17 | ||||||||||||

| Св. 36 до 40 | 19 | ||||||||||||

| Св. 40 до 50 | 0,75s | 20 | |||||||||||

| Св. 50 до 60 | 25 | ||||||||||||

Примечание. При полуавтоматической сварке притупление равно 3 &plusm; 1 мм и .

Таблица 12

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | е, не более | α1, град | β | g, не менее | |||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | b, град | |||||||||

| 91- 100 | 101- 110 | 111- 120 | 121- 135 | 136- 175 | 175-136 | 135-91 | ||||||||

| Т1 | s1≥0,7s | А; П | От 3 до 4 | 4 | 6 | β-90 | 0 | +1,0 | 1,5&plusm;1,0 | 3 | ||||

| Св. 4 до 6 | 5 | 8 | ||||||||||||

| Св. 6 до 10 | 6 | 0,4s+7 | 0,6s+7 | 0,9s+7 | 1,1s+7 | |||||||||

| Св. 10 до 16 | ||||||||||||||

Св. 16 до 20 16 до 20 | 8 | +1,5 | 4 | |||||||||||

| Св. 20 до 30 | 9 | 5 | ||||||||||||

| Св. 30 до 40 | 0,5 | 0,35s | ||||||||||||

Примечание. Размер е относится к нерасчетным швам. Для расчетных швов е устанавливается при проектировании.

Таблица 13

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | е, не более | е1, не менее | α1, град | β | g | |||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||||

| 91- 100 | 101- 110 | 111- 120 | 121- 130 | 131- 135 | |||||||||||

| Т2 | s1≥0,7s | Апш; Ппш | От 3 до 5 | 4 | 6 | 4 | β-90 | 2 | &plusm;2 | 3 | &plusm;2 | ||||

| Св. 5 до 9 | 5 | 8 | 5 | 4 | |||||||||||

| Св. 9 до 14 | 6 | 0,4s+7 | 0,6s+7 | 0,9s+7 | 1,1s+5 | 6 | 5 | ||||||||

Св. 14 до 20 14 до 20 | 8 | 8 | 6 | ||||||||||||

| Св. 20 до 24 | 0,5s | 10 | 7 | ||||||||||||

| Св. 24 до 30 | 8 | ||||||||||||||

| Св. 30 до 40 | 9 | ||||||||||||||

Таблица 14

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | е, не менее | α1, град | α, град | β | ||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | |||||||

| 89- 45 | 91- 135 | Св. 90 90 | До 90 | ||||||||

| Т3 | s1≥0,7s | А; П | От 3 до 4 | 3 | 5 | β-90 | 90-β | b | 0 | +0,8 | |

| Св. 4 до 5 | +1,0 | ||||||||||

| Св. 5 до 10 | 4 | 7 | +1,5 | ||||||||

| Св. 10 до 16 | 5 | 9 | |||||||||

| Св. 16 до 40 | 0,35s | 0,5s | |||||||||

Примечание. Размер е относится к нерасчетным швам. Для расчетных швов е устанавливается при проектировании.

Таблица 15

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | е=е1 &plusm;1 | α1, град | α, град | g1, не менее | β | ||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | ||||||||

| 89- 45 | 91- 135 | Св. 90 | До 90 | |||||||||

| T4 | А; П | От 3 до 4 | 5 | β-90 | 90-β | b | 3 | 0 | +0,8 | |||

| Св. 4 до 6 | +1,0 | |||||||||||

| Св. 6 до 10 | 7 | 4 | +1,5 | |||||||||

| Св. 10 до 16 | 16 | 5 | ||||||||||

| Св. 16 до 40 | 0,5s | 0,3s | ||||||||||

Примечание. Размеры е и е1 относятся к нерасчетным швам. Для расчетных швов е и е1 устанавливаются при проектировании.

Таблица 16

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | е1 &plusm;1 | α1, град | е &plusm;1 | α, град | g1, не менее | β | ||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | |||||||||

| 89- 45 | 91- 135 | Св. 90 | До 90 | ||||||||||

| T4 | Апш; Ппш | От 3 до 4 | 5 | β-90 | 90-β | 3 | b | 3 | 0 | +0,8 | |||

Св. 4 до 6 4 до 6 | +1,0 | ||||||||||||

| Св. 6 до 10 | 7 | 4 | +1,5 | ||||||||||

| Св. 10 до 16 | 9 | 4 | 5 | ||||||||||

| Св. 16 до 40 | 0,5s | 5 | 0,3s | ||||||||||

Примечание. Размеры е и е1 относятся к нерасчетным швам. Для расчетных швов е и е1 устанавливаются при проектировании.

Таблица 17

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | е1, не более | α, град | β | g | |||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

| 91-134 | ||||||||||

| T5 | s1≥0,7s | А; П | От 8 до 10 | 1,3s+7 | α-(β-90) | 2 | &plusm;2 | 4 | &plusm;2 | |

| Св. 10 до 14 | ||||||||||

| Св. 14 до 16 | 5 | |||||||||

| Св. 16 до 18 | 6 | |||||||||

| Св. 18 до 20 | ||||||||||

| Св. 20 до 42 | 7 | |||||||||

Тaблица 18

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | е, не более | α1, град | е1 &plusm;1 | β | g | |||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||

| 91-134 | |||||||||||

| Т6 | s1≥0,7s | Апш; Ппш; | От 8 до 10 | 1,3s+6 | α-(β-90) | 5 | 2 | &plusm;2 | 4 | &plusm;2 | |

| Св. 10 до 14 | 6 | 5 | |||||||||

| Св. 14 до 16 | 7 | 6 | |||||||||

| Св. 16 до 18 | 8 | ||||||||||

| Св. 18 до 20 | 9 | 7 | |||||||||

| Св. 20 до 42 | 10 | ||||||||||

Таблица 19

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | h | е=е1 | е | е1 | α1 | α2 | α1 | α2 | β | g=g1 | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||||

| β, град | |||||||||||||||||||

| 91- 95 | 89- 85 | 96- 100 | 84- 80 | 96- 100 | 84- 80 | Св. 90 | До 90 | ||||||||||||

| T7 | s1≥0,7s | А; П | От 16 до 18 | s-4 2 | 0,8s+5 | 0,8s+6 | s+8 | α+(β-90) | α-(β-90) | α+(β-90) | α-(β-90) | 0 | +1,5 | 4 | &plusm;2 | ||||

Св. 18 до 22 18 до 22 | 5 | ||||||||||||||||||

| Св. 22 до 26 | 6 | ||||||||||||||||||

| Св. 26 до 30 | 7 | ||||||||||||||||||

| Св. 30 до 36 | 8 | ||||||||||||||||||

| Св. 36 до 40 | 9 | ||||||||||||||||||

Таблица 20

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | h | е=е1 | е | е1 | α1 | α2 | α1 | α2 | g1, не менее | β | g | |||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||||||

| β, град | |||||||||||||||||||||

| 91- 95 | 89- 85 | 96- 100 | 84- 80 | 96- 100 | 84- 80 | Св. 90 | До 90 | ||||||||||||||

| T7 | s1≥0,7s | Апш; Ппш | От 16 до 20 | s-3 2 | 0,8s+5 | 0,7s+6 | s+6 | α+(β-90) | α-(β-90) | α+(β-90) | α-(β-90) | 3 | 1,5 | &plusm;1,5 | 6 | &plusm;2 | |||||

Св. 20 до 24 20 до 24 | 7 | ||||||||||||||||||||

| Св. 24 до 28 | 4 | 8 | |||||||||||||||||||

| Св. 28 до 34 | 5 | 10 | &plusm;3 | ||||||||||||||||||

Таблица 21

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | h | е | е1 | α1 | α2 | α1 | α2 | β | g=g1 | |||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||||||

| β, град | |||||||||||||||||||||

| 101-105 | 79-75 | 106-110 | 74-70 | 101-105 | 79-75 | 106-110 | 74-70 | Св. 90 | До 90 | ||||||||||||

| Т8 | А; П | От 16 до 18 | s-4 3 | 0,8s+5 | 0,6s+6 | s+8 | 1,2s+5 | α+(β-90) | α-(β-90) | α+(β-90) | α-(β-90) | 0 | &plusm;1,5 | 4 | &plusm;2 | ||||||

Св. 18 до 22 18 до 22 | 5 | ||||||||||||||||||||

| Св. 22 до 24 | 1,3s+6 | 6 | |||||||||||||||||||

| Св. 24 до 26 | 7 | ||||||||||||||||||||

| Св. 26 до 28 | 8 | ||||||||||||||||||||

| Св. 28 до 34 | 9 | ||||||||||||||||||||

| Св. 34 до 40 | |||||||||||||||||||||

Примечание. При полуавтоматической сварке притупление равно 3 &plusm; 1 мм и .

Таблица 22

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | h | е | е1 | g | α1 | α2 | α1 | α2 | β | g | ||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||||||||

| β, град | |||||||||||||||||||||||

| 101- 105 | 79- 75 | 106- 110 | 74- 70 | 101- 105 | 79- 75 | 106- 110 | 74- 70 | 101- 110 | 79- 70 | Св. 90 | До 90 | ||||||||||||

| Г8 | Апш; Ппш | От 16 до 18 | s-4 3 | 0,8s+5 | 0,6s | s+5 | 1,2s+5 | 3 | α+(β-90) | α-(β-90) | α+(β-90) | α-(β-90) | 1,5 | &plusm;1,5 | 6 | &plusm;2 | |||||||

Св. 18 до 22 18 до 22 | |||||||||||||||||||||||

| Св. 22 до 24 | 1,3s+6 | 7 | |||||||||||||||||||||

| Св. 24 до 26 | |||||||||||||||||||||||

| Св. 26 до 28 | 4 | 8 | |||||||||||||||||||||

| Св. 28 до 34 | 2 | 10 | &plusm;3 | ||||||||||||||||||||

| Св. 34 до 40 | 12 | ||||||||||||||||||||||

Примечание. При полуавтоматической сварке притупление равно 3 &plusm; 1 мм и .

Таблица 23

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Обозначение способа сварки | s | е=е1 &plusm;2 | α1 | α2 | α1 | α2 | β | g=g1 | ||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | град | ||||||||||||

| β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||

| 91- 105 | 89- 75 | Св. 90 | До 90 | |||||||||||

| Т9 | А; П | От 30 до 40 | 0,7s | (20&plusm;2)-(β-90) | (20&plusm;2)+(β-90) | (20&plusm;2)-(90-β) | (20&plusm;2)+(90-β) | 0 | +1 | 6 | &plusm;2 | |||

| Св. 40 до 50 | 0,6s | 7 | ||||||||||||

| Св. 50 до 55 | 8 | |||||||||||||

| Св. 55 до 60 | ||||||||||||||

5. Подварочный шов и подварку корня швов сварных соединений типов У2, У4, У5, У6, Т2, Т4, Т6, Т7, Т8 выполняют любыми способами дуговой сварки с соблюдением требований к конструктивным элементам швов сварных соединений для выбранного способа сварки.

6. В швах сварных соединении типов У1 и У3 стальная подкладка может быть съемной или остающейся.

7. Конструктивные элементы подготовленных кромок и размеры выполненного шва сварного соединения выбираются по толщине s.

8. Допускается смещение свариваемых кромок относительно друг друга не более:

- 0,5 мм – для кромок толщиной до 4 мм;

- 1,0 мм – для кромок толщиной 4-10 мм;

- 0,1 s, но не более 3 мм – для кромок толщиной более 10 мм.

9. Предельные отклонения подварочных швов сварных соединений от номинальных размеров, указанных на чертежах, должны соответствовать:

&plusm;1 мм – при е1 или g1 < 6 мм;

мм – при е1 или g1≥6 мм.

10. При неодинаковой толщине кромок, свариваемых под углом b = 179-160°, на кромке, имеющей большую толщину, должен быть скос с одной или двух сторон длиной l = 5(s1 – s) – при одностороннем превышении кромок и длиной l = 2,5(s1 – s) -при двустороннем превышении кромок до толщины тонкой кромки s, как указано на черт. 1, 2.

1, 2.

Черт. 1

Черт. 2

При разности в толщине свариваемых кромок, не превышающей величин, указанных в табл. 24, подготовка кромок под сварку должна производиться так же, как для кромок одинаковой толщины; конструктивные элементы подготовленных кромок и размеры выполненного шва сварного соединения выбираются по большой толщине.

Таблица 24

| Толщина кромки s | Разность толщин s1 – s, не более |

| 2-3 4-30 32-40 Свыше 40 | 1 2 4 6 |

11. При переменном угле сопряжения деталей шов делится на участки и каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

ГОСТ 8713-79 / Auremo

ГОСТ Р ИСО 2553-2017

ГОСТ Р ИСО 6947-2017

ГОСТ Р ИСО 13920-2017

ГОСТ Р 55554-2013

ГОСТ Р ИСО 6520-1-2012

ГОСТ Р ИСО 14174-2010

ГОСТ Р ИСО 14175-2010

ГОСТ Р ЕН 13479-2010

ГОСТ Р ЕН 12074-2010

ГОСТ Р ИСО 2560-2009

ГОСТ Р 53689-2009

ГОСТ Р ИСО 3581-2009

ГОСТ Р ИСО 3580-2009

ГОСТ 10543-98

ГОСТ 19249-73

ГОСТ 21449-75

ГОСТ 5264-80

ГОСТ 9467-75

ГОСТ 21448-75

ГОСТ 23178-78

ГОСТ 15164-78

ГОСТ 14806-80

ГОСТ 16038-80

ГОСТ 9087-81

ГОСТ 25445-82

ГОСТ 26271-84

ГОСТ 26101-84

ГОСТ 27580-88

ГОСТ 28915-91

ГОСТ 2246-70

ГОСТ 5. 917-71

ГОСТ 5.1215-72

ГОСТ 10051-75

ГОСТ 11533-75

ГОСТ 10052-75

ГОСТ 11534-75

ГОСТ 7871-75

ГОСТ 23518-79

ГОСТ 14776-79

ГОСТ 15878-79

ГОСТ 16037-80

ГОСТ 23949-80

ГОСТ 26467-85

ГОСТ 16130-90

ГОСТ 30430-96

ГОСТ 30242-97

ГОСТ 30482-97

ГОСТ Р 52222-2004

ГОСТ 28555-90

ГОСТ 30756-2001

ГОСТ 14771-76

ГОСТ 9466-75

ГОСТ 8713-79

917-71

ГОСТ 5.1215-72

ГОСТ 10051-75

ГОСТ 11533-75

ГОСТ 10052-75

ГОСТ 11534-75

ГОСТ 7871-75

ГОСТ 23518-79

ГОСТ 14776-79

ГОСТ 15878-79

ГОСТ 16037-80

ГОСТ 23949-80

ГОСТ 26467-85

ГОСТ 16130-90

ГОСТ 30430-96

ГОСТ 30242-97

ГОСТ 30482-97

ГОСТ Р 52222-2004

ГОСТ 28555-90

ГОСТ 30756-2001

ГОСТ 14771-76

ГОСТ 9466-75

ГОСТ 8713-79

- gost-8713-79.pdf (923.60 KiB)

ГОСТ 8713-79

ГОСТ 8713−79

Группа В05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВАРКА ПОД ФЛЮСОМ. СОЕДИНЕНИЯ СВАРНЫЕ

Основные типы, конструктивные элементы и размеры

Flux welding. Welded joints. Maih types design elements and dimensions

МКС 25.160.40

ОКП 06 0200 0000

Дата введения 1981−01−01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Государственным комитетом СССР по стандартам, Академией наук УССР

2. ВНЕСЕН Государственным комитетом СССР по стандартам

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26. 12.79 N 5047

12.79 N 5047

4. ВЗАМЕН ГОСТ 8713–70

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 11969–93 | 6 |

| ГОСТ 16037–80 | 1 |

6. ИЗДАНИЕ (январь 2007 г.) с Изменениями N 1, 2, 3, утвержденными в августе 1986 г., январе 1989 г., июле 1990 г. (ИУС 11−86, 4−89, 10−90)

ВНЕСЕНА поправка, опубликованная в ИУС N 6, 2007 год

Поправка внесена изготовителем базы данных

1. Настоящий стандарт распространяется на соединения из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых сваркой под флюсом, и устанавливает основные типы, конструктивные элементы и размеры сварных соединений.

Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037.

2. В стандарте приняты следующие обозначения способов сварки под флюсом:

АФ — автоматическая на весу;

АФф — автоматическая на флюсовой подушке;

АФм — автоматическая на флюсомедной подкладке;

АФо — автоматическая на остающейся подкладке;

АФп — автоматическая на медном ползуне;

АФш — автоматическая с предварительным наложением подварочного шва;

АФк — автоматическая с предварительной подваркой корня шва;

МФ — механизированная на весу;

МФо — механизированная на остающейся подкладке;

МФш — механизированная с предварительным наложением подварочного шва;

МФк — механизированная с предварительной подваркой корня шва.

(Измененная редакция, Изм. N 2).

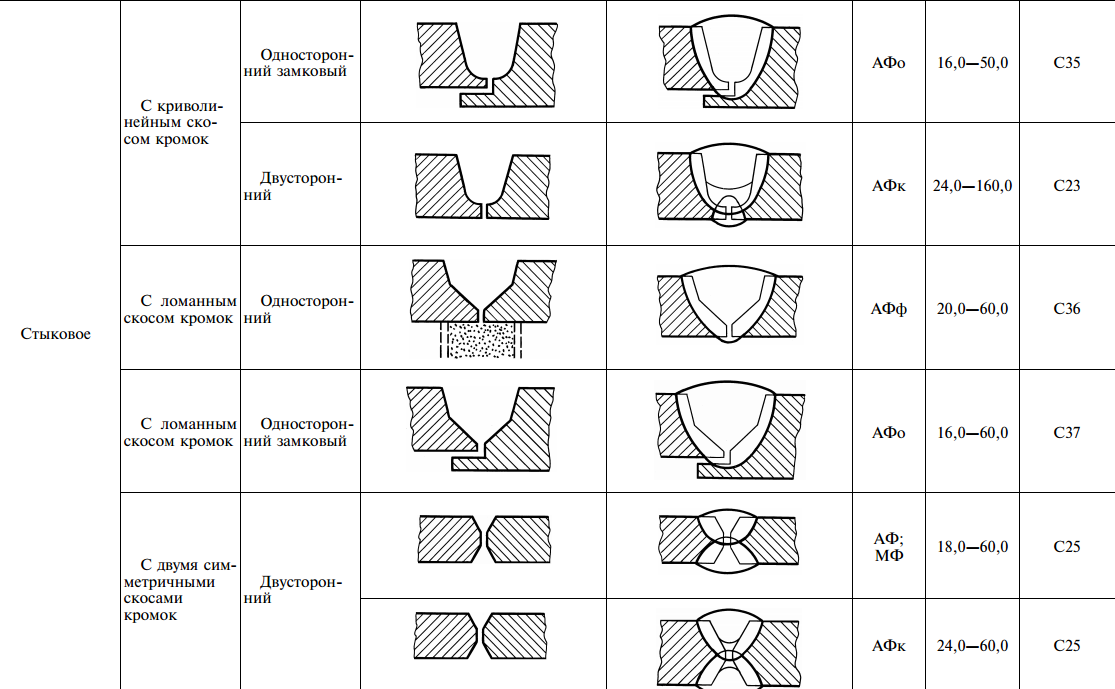

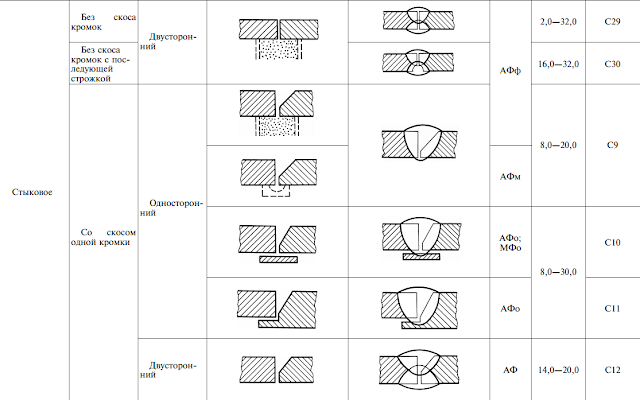

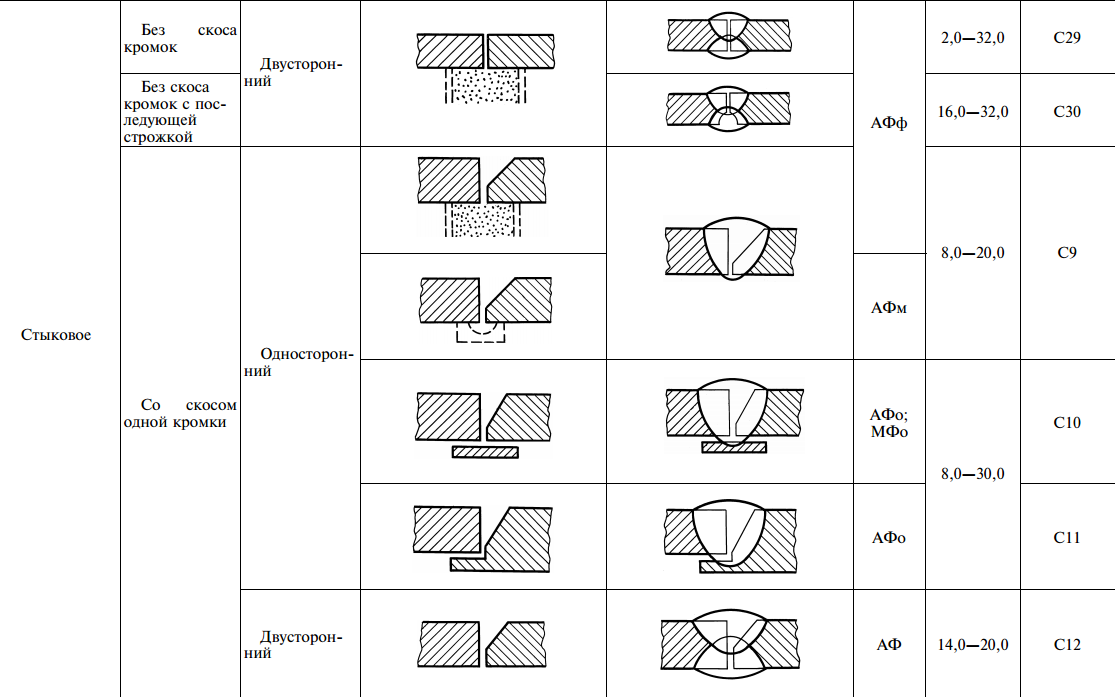

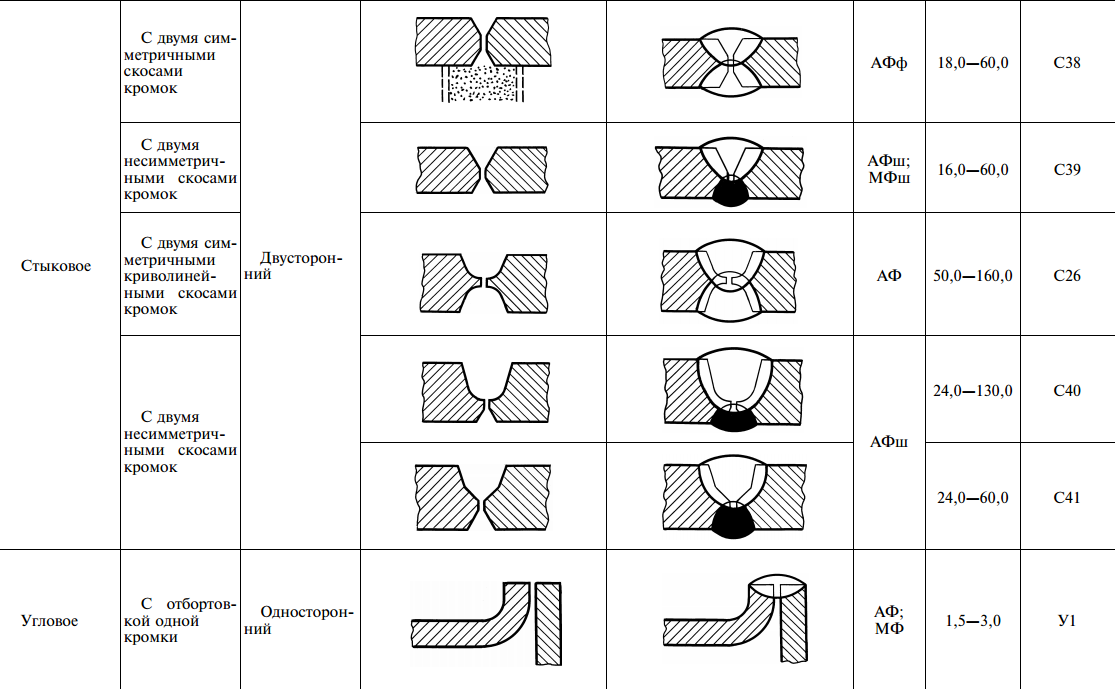

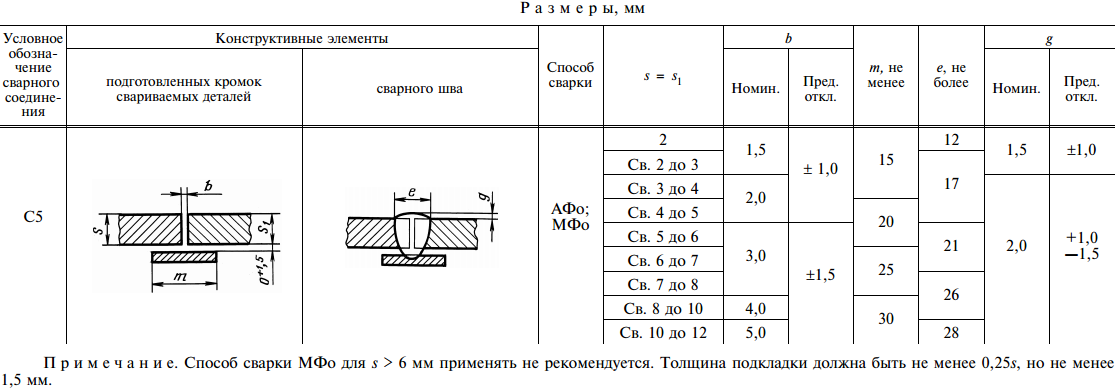

3. Основные типы сварных соединений приведены в табл.1, сечения предварительно наложенных подварочных швов условно зачернены.

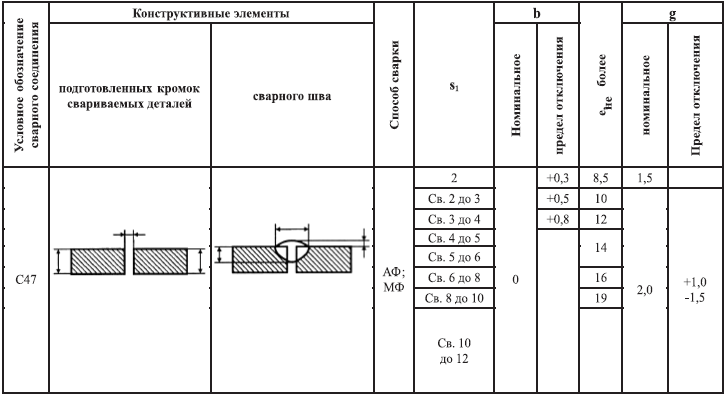

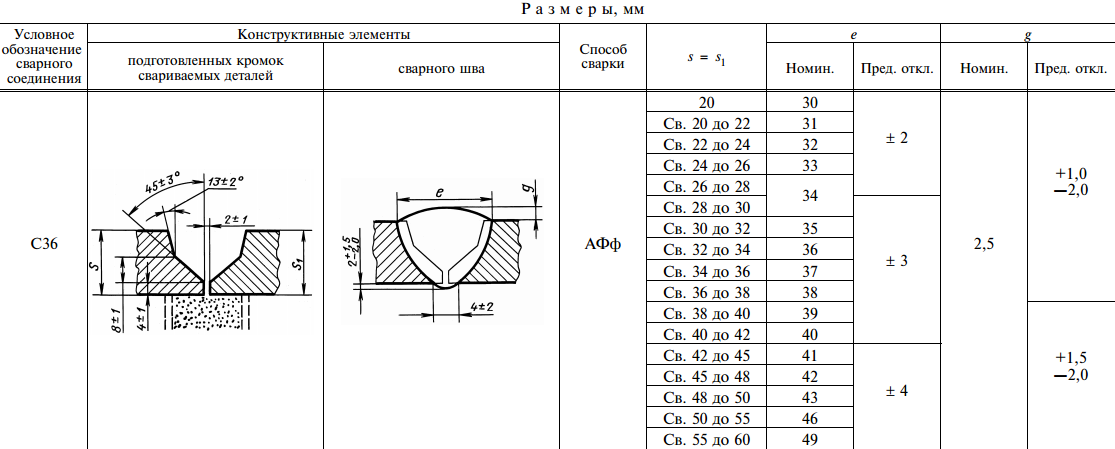

Таблица 1

| Форма поперечного сечения | |||||||

| Тип соединения | Форма подготовленных кромок | Характер сварного шва | подготовленных кромок | сварного шва | Способ сварки | Толщина свари- ваемых деталей, мм | Условное обозна- чение сварного соеди- нения |

| Стыковое | С отбортовкой кромок | Одно- сторонний | АФ; МФ | 1,5−3,0 | С1 | ||

| Без скоса кромок | 2,0−12,0 | С47 | |||||

| АФф | 2,0−10,0 | С4 | |||||

| АФм | 3,0−12,0 | ||||||

| АФп | 5,0−20,0 | ||||||

| АФо; МФо | 2,0 -12,0 | С5 | |||||

| Дву- сторонний | АФ; МФ | 2,0−20,0 | С7 | ||||

| АФш; МФш | 2,0−12,0 | ||||||

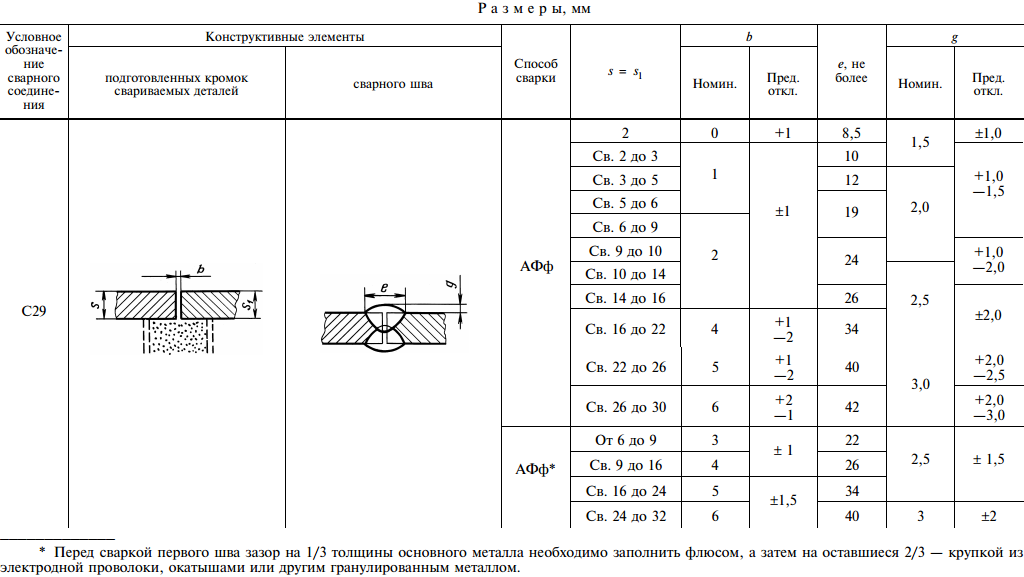

| АФф | 2,0−32,0 | С29 | |||||

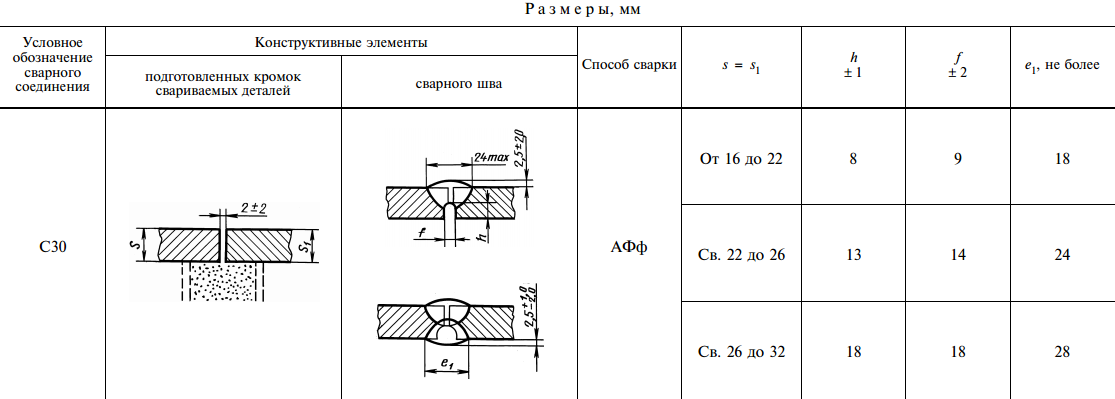

| Без скоса кромок с последующей строжкой | 16,0−32,0 | С30 | |||||

| Со скосом одной кромки | Одно- сторонний | АФф | 8,0−20,0 | С9 | |||

| АФм | |||||||

| АФо; МФо | 8,0−30,0 | С10 | |||||

| АФо | С11 | ||||||

| Двусто- ронний | АФ | 14,0−20,0 | С12 | ||||

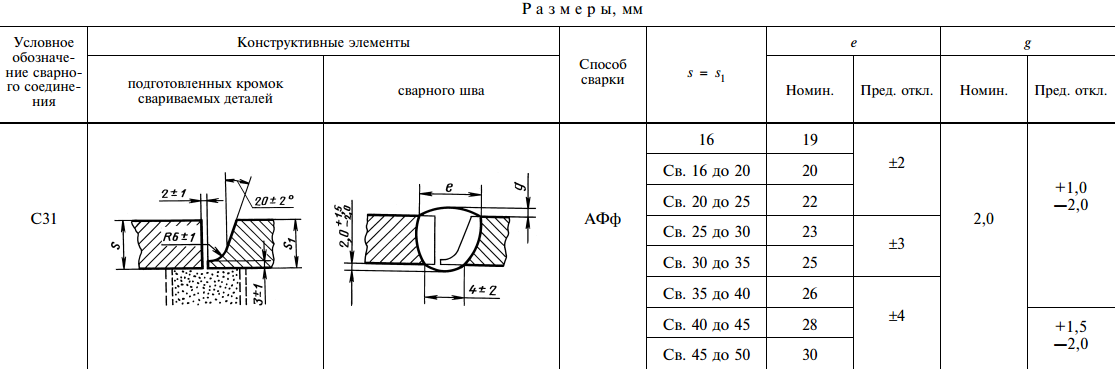

| С криволинейным скосом одной кромки | Одно- сторонний | АФф | 16,0−50,0 | С31 | |||

| С ломанным скосом одной кромки | АФф | С32 | |||||

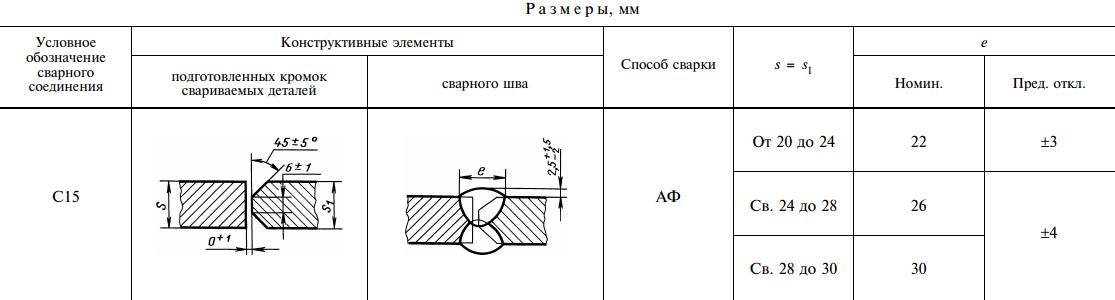

| С двумя симметричными скосами одной кромки | Двусто- ронний | АФ | 20,0−30,0 | С15 | |||

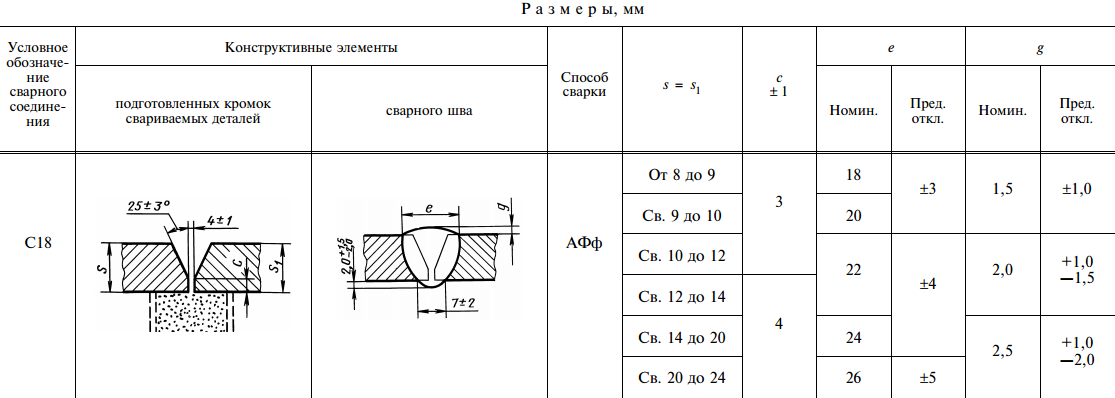

| Со скосом кромок | Одно- сторонний | АФф | 8,0−24,0 | С18 | |||

| АФм | 12,0−30,0 | ||||||

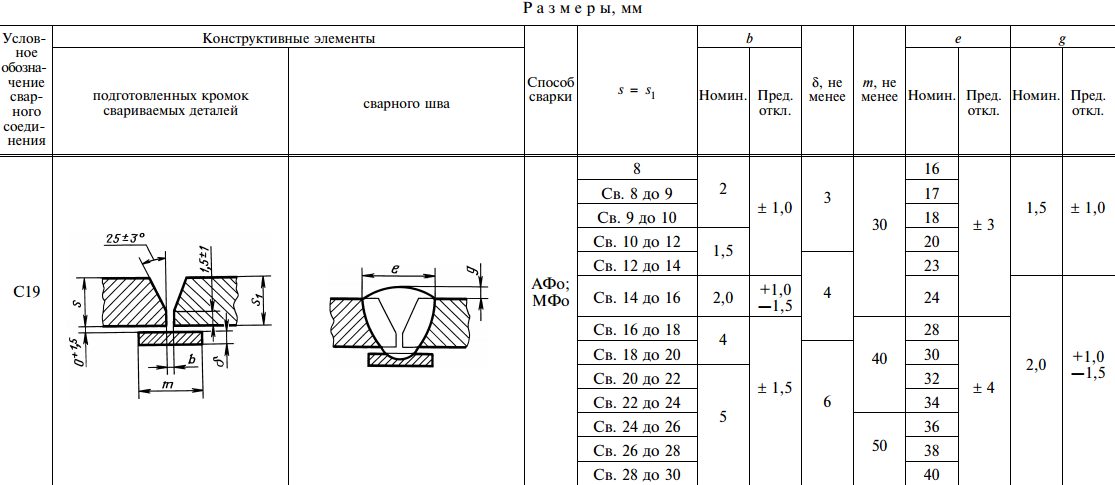

| АФо; МФо | 8,0−30,0 | С19 | |||||

| Одно- сторонний замковый | АФо | С20 | |||||

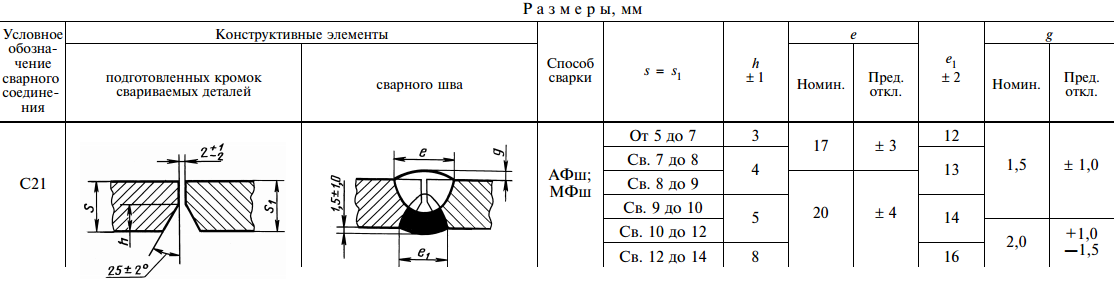

| Двусто- ронний | АФ; МФ | 14,0−30,0 | С21 | ||||

| АФк; МФк | |||||||

| АФш; МФш | 5,0−14,0 | ||||||

| АФф | 14,0−30,0 | С33 | |||||

| С криволинейным скосом кромок | Одно- сторонний | АФо | 16,0−60,0 | С34 | |||

| Одно- сторонний замковый | 16,0−50,0 | С35 | |||||

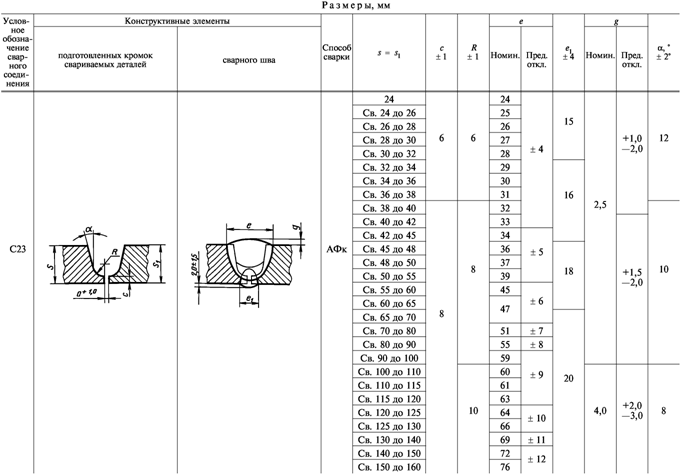

| Двусто- ронний | АФк | 24,0−160,0 | С23 | ||||

| С ломанным скосом кромок | Одно- сторонний | АФф | 20,0−60,0 | С36 | |||

| С ломанным скосом кромок | Одно- сторонний замковый | АФо | 16,0−60,0 | С37 | |||

| С двумя симметричными скосами кромок | Двусто- ронний | АФ; МФ | 18,0−60,0 | С25 | |||

| АФк | 24,0−60,0 | С25 | |||||

| АФф | 18,0−60,0 | С38 | |||||

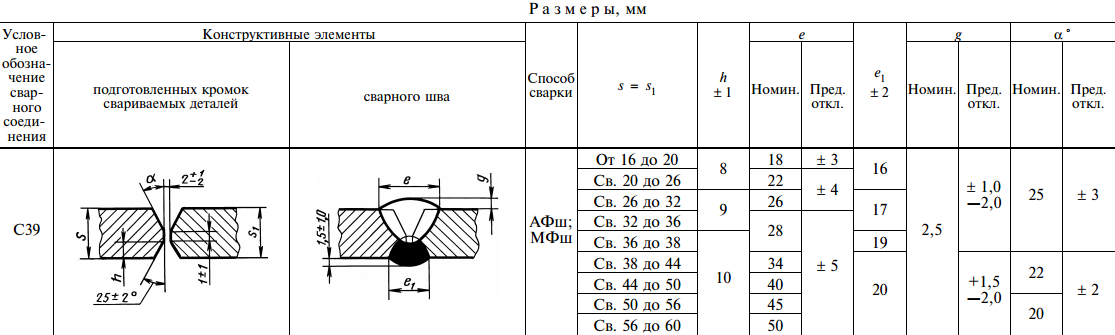

| С двумя не- симметричными скосами кромок | АФш; МФш | 16,0−60,0 | С39 | ||||

| С двумя симметричными криволинейными скосами кромок | АФ | 50,0−160,0 | С26 | ||||

| С двумя не- симметричными скосами кромок | А Фш | 24,0−130,0 | С40 | ||||

| 24,0−60,0 | С41 | ||||||

| Угловое | С отбортовкой одной кромки | Одно- сторонний | АФ; МФ | 1,5−3,0 | У1 | ||

| Без скоса кромок | Двусто- ронний | АФш; МФш | 4,0−14,0 | У5 | |||

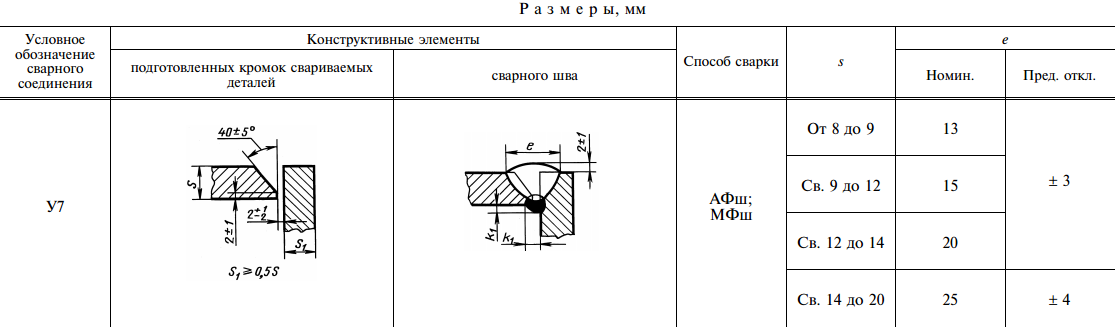

| Со скосом одной кромки | Двусто- ронний | АФш; МФш | 8,0−20,0 | У7 | |||

| С двумя несимметричными скосами кромок | 20,0−40,0 | У3 | |||||

| Тавровое | Без скоса кромок | Одно- сторонний | АФ; МФ | 3,0−40,0 | Т1 | ||

| Двусто- ронний | Т3 | ||||||

| АФш; МФш | 3,0−20,0 | Т3 | |||||

| Со скосом одной кромки | АФш; МФш | 8,0−30,0 | Т7 | ||||

| С криволинейным скосом одной кромки | АФш | 16,0−30,0 | Т2 | ||||

| С двумя симметричными скосами одной кромки | АФ; МФ | 16,0−40,0 | Т8 | ||||

| С двумя несимметричными скосами одной кромки | АФш; МФш | 20,0−40,0 | Т4 | ||||

| С двумя симметричными криволинейными скосами одной кромки | АФ | 30,0−60,0 | Т5 | ||||

| Нахлесточное | Без скоса кромок | Одно- сторонний | АФ; МФ | 1,0−20,0 | Н1 | ||

| Двусто- ронний | Н2 | ||||||

(Измененная редакция, Изм. N 2, 3).

N 2, 3).

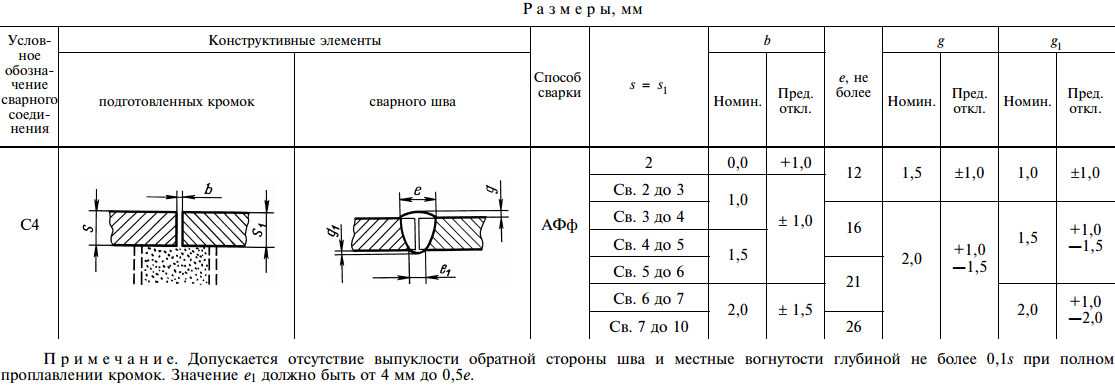

4. Конструктивные элементы сварных соединений и их размеры должны соответствовать указанным в табл.2−52, сечения предварительно наложенных подварочных швов условно зачернены.

Таблица 2

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | ||||

| подготовленных кромок свариваемых деталей | сварного шва | |||||

| С1 | АФ; МФ | 1,5−3,0 | -1,5 | -3 | ||

| ________________ * Размер для справок. | ||||||

Таблица 3

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | , не более | ||||||

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | ||||

| С47 | Аф; Мф | 2 | 0 | +0,3 | 8,5 | 1,5 | ±1,0 | ||

| Св. 2 до 3 | +0,5 | 10 | |||||||

| Св. 3 до 4 | +0,8 | 12 | 2,0 | +1,0 -1,5 | |||||

| Св. 4 до 5 | 14 | ||||||||

| Св. 5 до 6 | |||||||||

| Св. 6 до 8 | +1,0 | 16 | |||||||

| Св. 8 до 10 | 19 | ||||||||

| Св. 10 до 12 | 21 | ||||||||

| |||||||||

Таблица 4

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Спо- соб сва- рки | , не более | ||||||||

| подготовленных кромок | сварного шва | Но- мин.  | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | ||||

| С4 | АФф | 2 | 0,0 | +1,0 | 12 | 1,5 | ±1,0 | 1,0 | ±1,0 | ||

| Св. 2 до 3 | 1,0 | ±1,0 | |||||||||

| Св. 3 до 4 | 16 | 2,0 | +1,0 -1,5 | 1,5 | +1,0 -1,5 | ||||||

| Св. 4 до 5 | 1,5 | ||||||||||

| Св. 5 до 6 | 21 | ||||||||||

| Св. 6 до 7 | 2,0 | ±1,5 | 2,0 | +1,0 -2,0 | |||||||

| Св. 7 до 10 | 26 | ||||||||||

| |||||||||||

Таблица 5

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | , не более | ||||||

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | ||||

| С4 | АФм | 3 | 1,0 | +0,5 | 14 | 1,5 | +1,0 -1,5 | ||

| 4 | 16 | ||||||||

| Св. 4 до 5 | 1,5 | ±1,0 | |||||||

| Св. 5 до 6 | 21 | ||||||||

| Св. 6 до 7 | 2,0 | 2,0 | +1,0 -2,0 | ||||||

| Св. 7 до 10 | 26 | ||||||||

| Св. 10 до 12 | 4,0 | 28 | |||||||

. | |||||||||

Таблица 6

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки |

| , не более | ||||||

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |||||

| АФп | 5−6 | 12 | 23 | 3 | +2 | 1,5 | ±1,0 | |||

| С4 | 7−10 | 14 | 26 | 4 | +1,5 -1,0 | |||||

| 12−14 | 28 | |||||||||

| 16−18 | 16 | 36 | 5 | 2,0 | ±1,5 | |||||

| 20 | 38 | 6 | ||||||||

| ||||||||||

Таблица 7

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | , не менее | , не более | ||||||

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |||||

| С5 | АФо; МФо | 2 | 1,5 | ±1,0 | 15 | 12 | 1,5 | ±1,0 | ||

| Св. 2 до 3 | 17 | |||||||||

| Св. 3 до 4 | 2,0 | 2,0 | +1,0 -1,5 | |||||||

| Св. 4 до 5 | 20 | |||||||||

| Св. 5 до 6 | 3,0 | ±1,5 | 21 | |||||||

| Св. 6 до 7 | 25 | |||||||||

| Св. 7 до 8 | 26 | |||||||||

| Св. 8 до 10 | 4,0 | 30 | ||||||||

| Св. 10 до 12 | 5,0 | 28 | ||||||||

| ||||||||||

Таблица 8

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | , не более | ||||||

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | ||||

| С7 | АФ; МФ | 2 | 0 | +0,3 | 8,5 | 1,5 | ±1,0 | ||

| Св. 2 до 3 | +0,5 | 10 | |||||||

| Св. 3 до 4 | +0,8 | 12 | 2,0 | +1,0 -1,5 | |||||

| Св. 4 до 5 | +1,0 | 14 | |||||||

| Св. 5 до 6 | 19 | ||||||||

| Св. 6 до 9 | ±1,5 | ||||||||

| Св. 9 до 14 | 23 | 3,0 | +1,5 -2,0 | ||||||

| Св. 14 до 20 | 28 | ±2,0 | |||||||

| |||||||||

Таблица 9

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | , не более | ±2 | ||||||

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |||||

| С7 | АФш; МФш | 2 | 0,5 | +0,5 | 8,5 | 8 | 1,5 | ±1,0 | ||

| Св. 2 до 3 | 1,0 | ±1,0 | 10 | |||||||

| Св. 3 до 4 | 12 | 2,0 | +1,0 -1,5 | |||||||

| Св. 4 до 5 | 14 | 10 | ||||||||

| Св. 5 до 7 | 1,5 | +1,0 -1,5 | 16 | 12 | ||||||

| Св. 7 до 12 | 2,0 | +1,0 -2,0 | 19 | 14 | 3,0 | +1,0 -2,0 | ||||

| ||||||||||

Таблица 10

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | , не более | ||||||

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | ||||

| С29 | АФф | 2 | 0 | +1 | 8,5 | 1,5 | ±1,0 | ||

| Св. 2 до 3 | 1 | ±1 | 10 | +1,0 -1,5 | |||||

| Св. 3 до 5 | 12 | 2,0 | |||||||

| Св. 5 до 6 | 19 | ||||||||

| Св. 6 до 9 | 2 | ||||||||

| Св. 9 до 10 | 24 | +1,0 -2,0 | |||||||

| Св. 10 до 14 | 2,5 | ||||||||

| Св. 14 до 16 | 26 | ±2,0 | |||||||

| Св. 16 до 22 | 4 | +1 -2 | 34 | ||||||

| Св. 22 до 26 | 5 | +1 -2 | 40 | 3,0 | +2,0 -2,5 | ||||

| Св. 26 до 30 | 6 | +2 -1 | 42 | +2,0 -3,0 | |||||

| АФф* | От. 6 до 9 | 3 | ±1 | 22 | 2,5 | ±1,5 | |||

Св. 9 до 16 9 до 16 | 4 | 26 | |||||||

| Св. 16 до 24 | 5 | ±1,5 | 34 | ||||||

| Св. 24 до 32 | 6 | 40 | 3 | ±2 | |||||

____________________

* Перед сваркой первого шва зазор на 1/3 толщины основного металла необходимо заполнить флюсом, а затем на оставшиеся 2/3 — крупкой из электродной проволоки, окатышами или другим гранулированным металлом.

Таблица 11

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | ±1 | ±2 | , не более | ||

| подготовленных кромок свариваемых деталей | сварного шва | ||||||

| С30 | АФф | От 16 до 22 | 8 | 9 | 18 | ||

| Св. 22 до 26 | 13 | 14 | 24 | ||||

Св. 26 до 32 26 до 32 | 18 | 18 | 28 | ||||

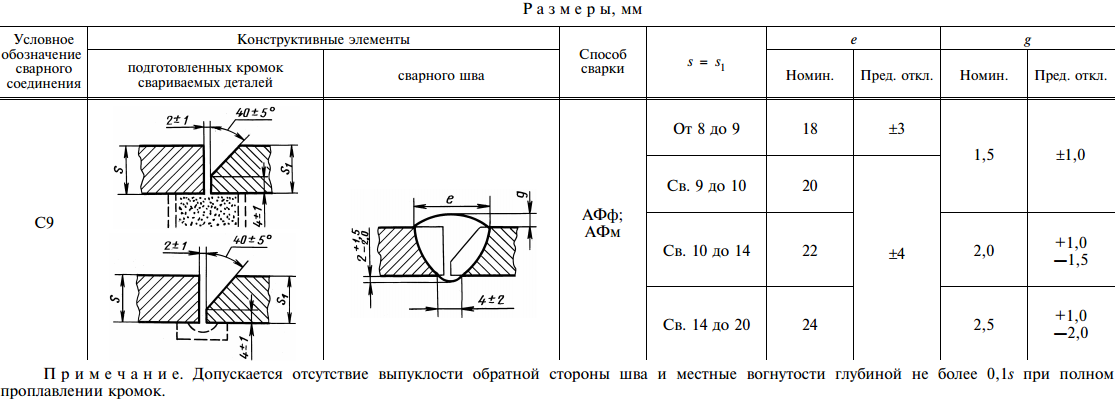

Таблица 12

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | ||||||

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |||

| С9 | АФф; АФм | От 8 до 9 | 18 | ±3 | ±1,0 | |||

| Св. 9 до 10 | 20 | ±4 | 1,5 | |||||

| Св. 10 до 14 | 22 | 2,0 | +1,0 -1,5 | |||||

| Св. 14 до 20 | 24 | 2,5 | +1,0 -2,0 | |||||

Примечание. Допускается отсутствие выпуклости обратной стороны шва и местные вогнутости глубиной не более 0,1при полном проплавлении кромок.

Таблица 13

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | , не ме- | , не ме- | ||||||||

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |||||

| С10 | АФо; МФо | 8 | 2 | ±1,0 | 3 | 25 | 18 | ±3 | 1,5 | ±1,0 | ||

| Св. 8 до 10 | 20 | |||||||||||

| Св. 10 до 12 | 22 | ±4 | 2,0 | +1,0 -1,5 | ||||||||

| Св. 12 до 14 | 3 | ±1,5 | 4 | |||||||||

| Св. 14 до 16 | 24 | 2,5 | +1,0 -2,0 | |||||||||

Св. 16 до 18 16 до 18 | 4 | 30 | ||||||||||

| Св. 18 до 20 | 6 | |||||||||||

| Св. 20 до 24 | 5 | 26 | +1,5 -2,0 | |||||||||

| Св. 24 до 30 | 40 | 30 | ||||||||||

Таблица 14

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | ||||||||

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |||

| С11 | АФо | 8 | 2 | ±1,0 | 18 | ±3 | 1,5 | +1,0 | ||

| Св. 8 до 10 | 20 | |||||||||

| Св. 10 до 12 | 22 | ±4 | 2,0 | +1,0 -1,5 | ||||||

Св. 12 до 14 12 до 14 | 3 | ±1,5 | ||||||||

| Св. 14 до 16 | 24 | 2,5 | +1,0 -2,0 | |||||||

| Св. 16 до 20 | 4 | |||||||||

| Св. 20 до 24 | 5 | 26 | +1,5 -2,0 | |||||||

| Св. 24 до 30 | 30 | |||||||||

Таблица 15

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | ||||||

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |||

| С12 | АФ | 14 | 18 | ±3 | 2,0 | +1,0 -1,5 | ||

| Св. 14 до 16 | 2,5 | +1,0 -2,0 | ||||||

| Св. 16 до 20 | 22 | ±4 | ||||||

Таблица 16

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | ||||||

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | |||

| С31 | АФф | 16 | 19 | ±2 | 2,0 | +1,0 -2,0 | ||

| Св. 16 до 20 | 20 | |||||||

| Св. 20 до 25 | 22 | |||||||

| Св. 25 до 30 | 23 | ±3 | ||||||

| Св. 30 до 35 | 25 | |||||||

| Св. 35 до 40 | 26 | ±4 | ||||||

| Св. 40 до 45 | 28 | +1,5 -2,0 | ||||||

| Св. 45 до 50 | 30 | |||||||

Таблица 17

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | ||||||

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. откл. | |||

| С32 | АФф | 16 | 19 | ±3 | 2,5 | +1,0 -2,0 | ||

| Св. 16 до 20 | 20 | |||||||

| Св. 20 до 25 | 21 | |||||||

| Св. 25 до 30 | 22 | |||||||

| Св. 30 до 35 | 23 | |||||||

| Св. 35 до 40 | 24 | ±4 | ||||||

| Св. 40 до 45 | 25 | +1,5 -2,0 | ||||||

| Св. 45 до 50 | 26 | |||||||

Таблица 18

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| С15 | АФ | От 20 до 24 | 22 | ±3 | ||

Св. 24 до 28 24 до 28 | 26 | ±4 | ||||

| Св. 28 до 30 | 30 | |||||

Таблица 19

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки |

| ||||||

| подготовленных кромок свариваемых деталей | сварного шва | Но- мин. | Пред. откл. | Но- мин. | Пред. откл. | ||||

| С18 | АФф | От 8 до 9 | 3 | 18 | ±3 | 1,5 | ±1,0 | ||

| Св. 9 до 10 | 20 | ||||||||

| Св. 10 до 12 | 22 | ±4 | 2,0 | +1,0 -1,5 | |||||

| Св. 12 до 14 | 4 | ||||||||

| Св. 14 до 20 | 24 | 2,5 | +1,0 -2,0 | ||||||

| Св. 20 до 24 | 26 | ±5 | |||||||

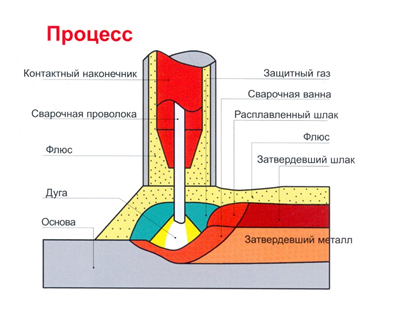

Cварка под флюсом – ГОСТ 8713-79, технология, типы швов и флюсов

Какая связь между словами «окисление» и «бич»? Самая прямая, если они употребляются в контексте сварки металлов. Потому что окисление металла, которое является прямым следствием высочайшей химической активности в зоне высокой температуры во время электродуговой или газовой сварки, – настоящий бич современной сварки.

Потому что окисление металла, которое является прямым следствием высочайшей химической активности в зоне высокой температуры во время электродуговой или газовой сварки, – настоящий бич современной сварки.

В дополнение к испарению материалов сварочной проволоки и снижению скорости процессов окисление металлов негативно сказывается на эффективности плавления. А с увеличением продолжительности процесса сварки в сварочной ванне начинает все больше и больше скапливаться шлак.

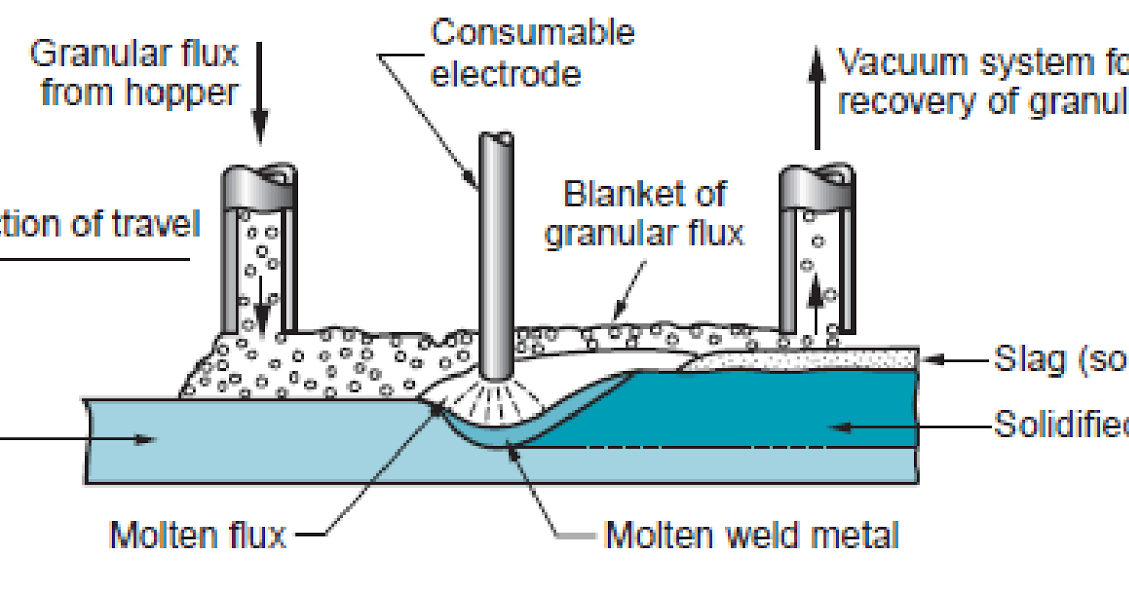

Спасение от этих сварочных бед – изоляция и защита рабочей зоны. Это выполняется с помощью специальных сварочных флюсов – композициями из неметаллических элементов с разнообразными свойствами.

Общая информация

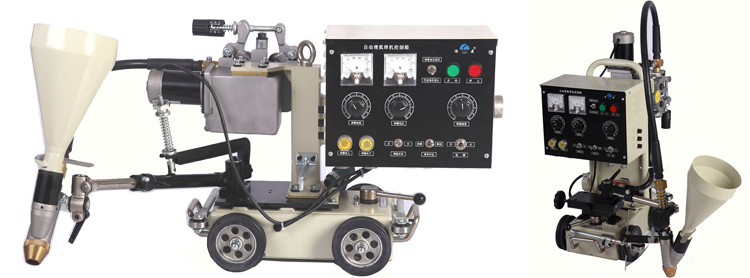

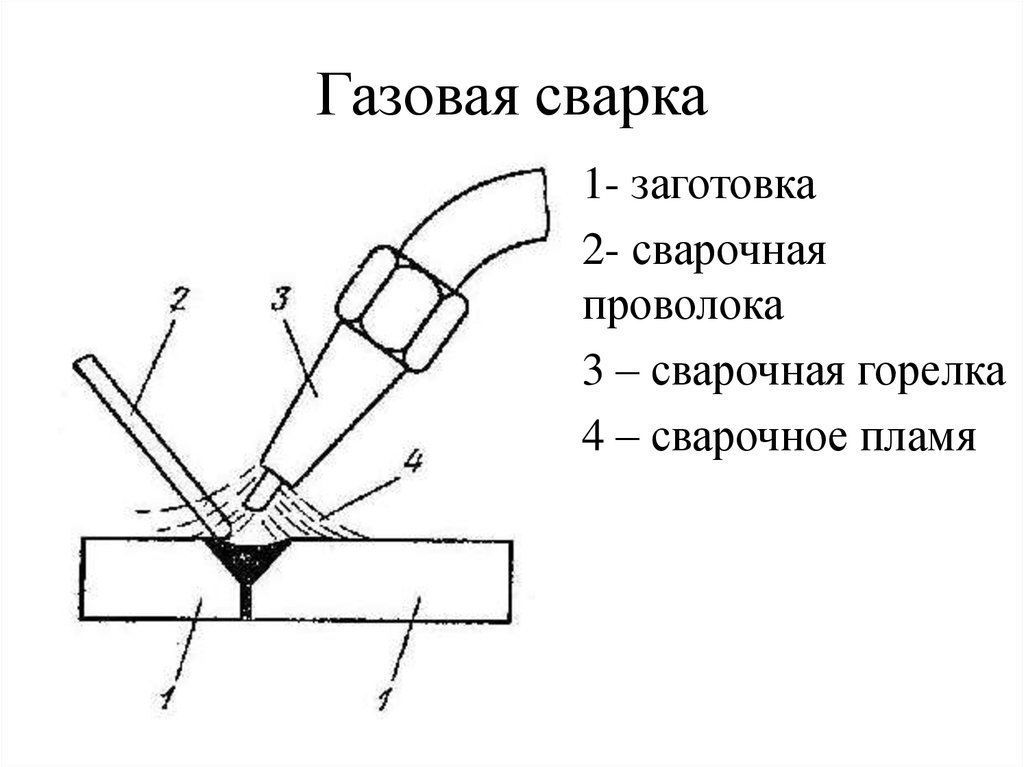

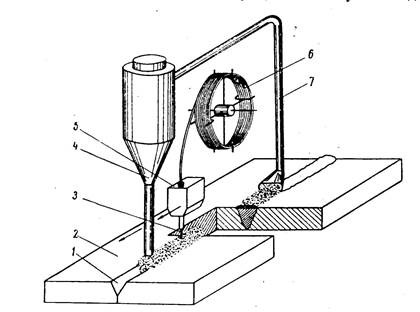

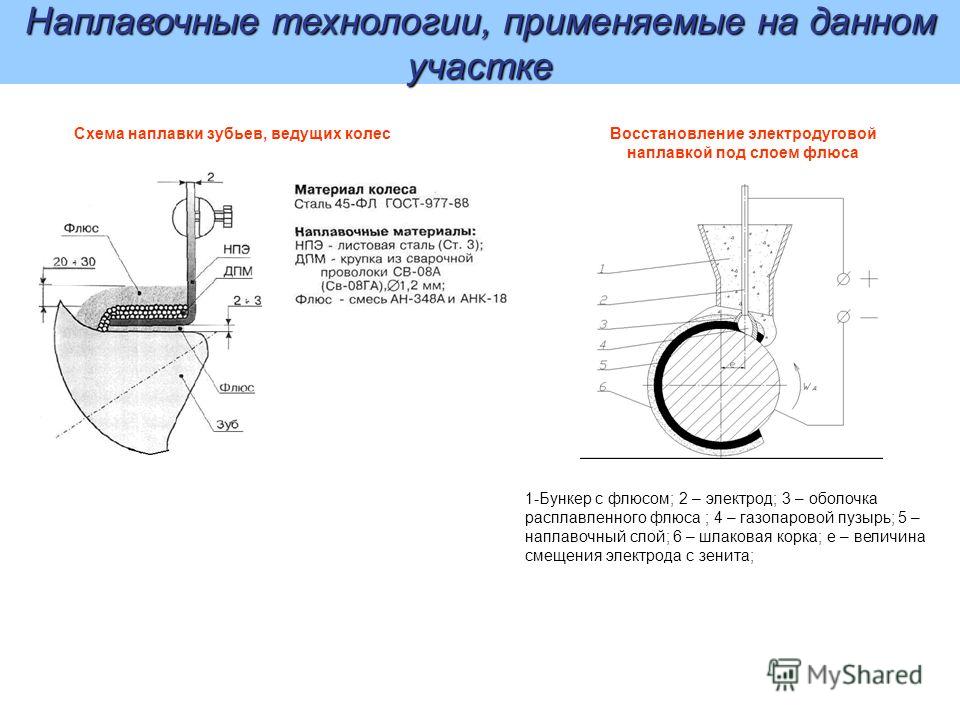

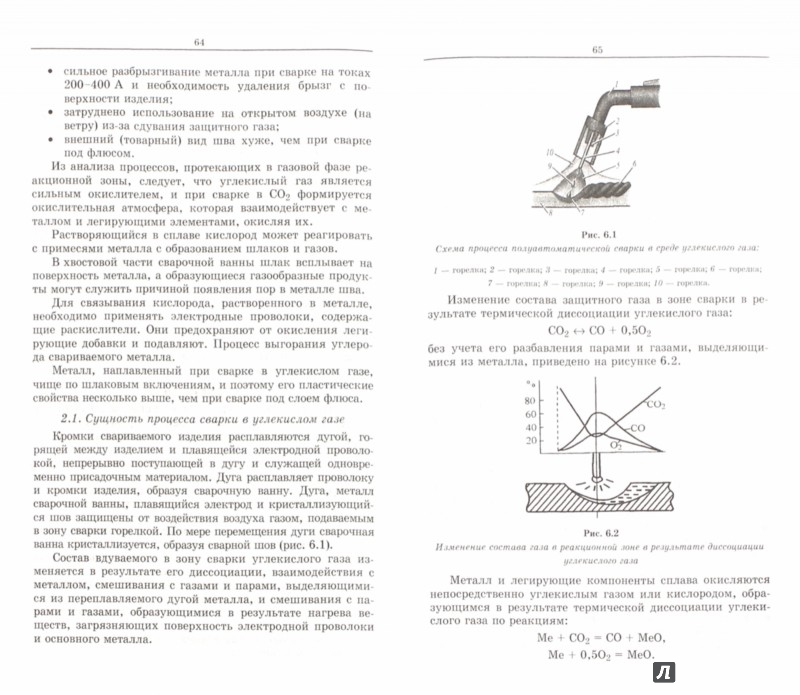

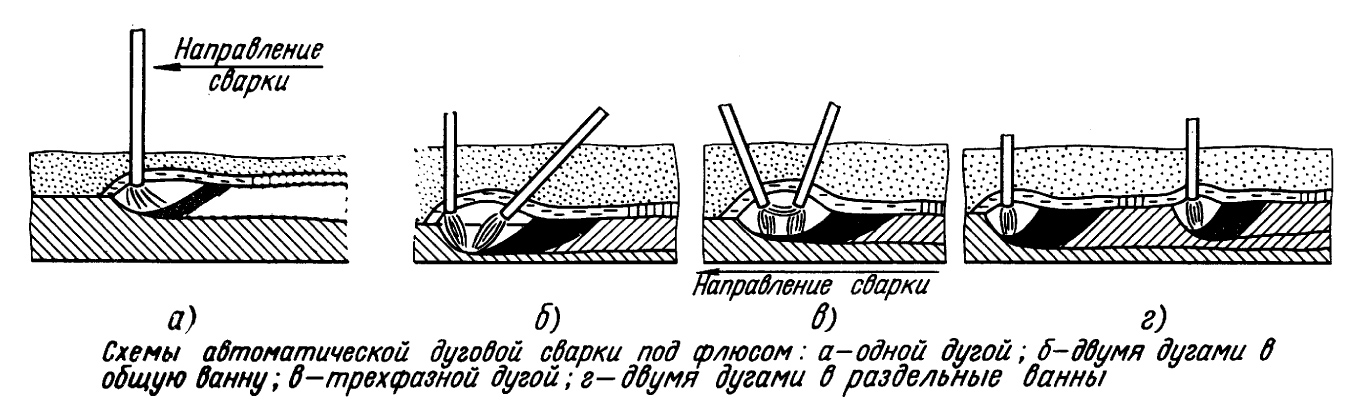

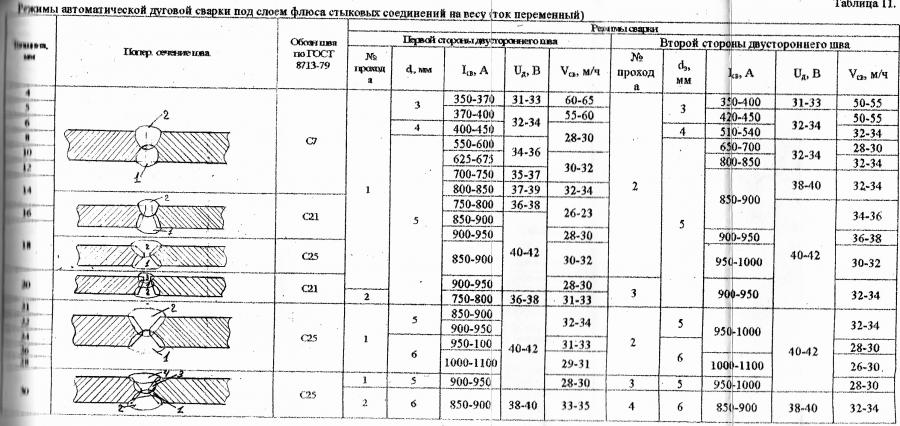

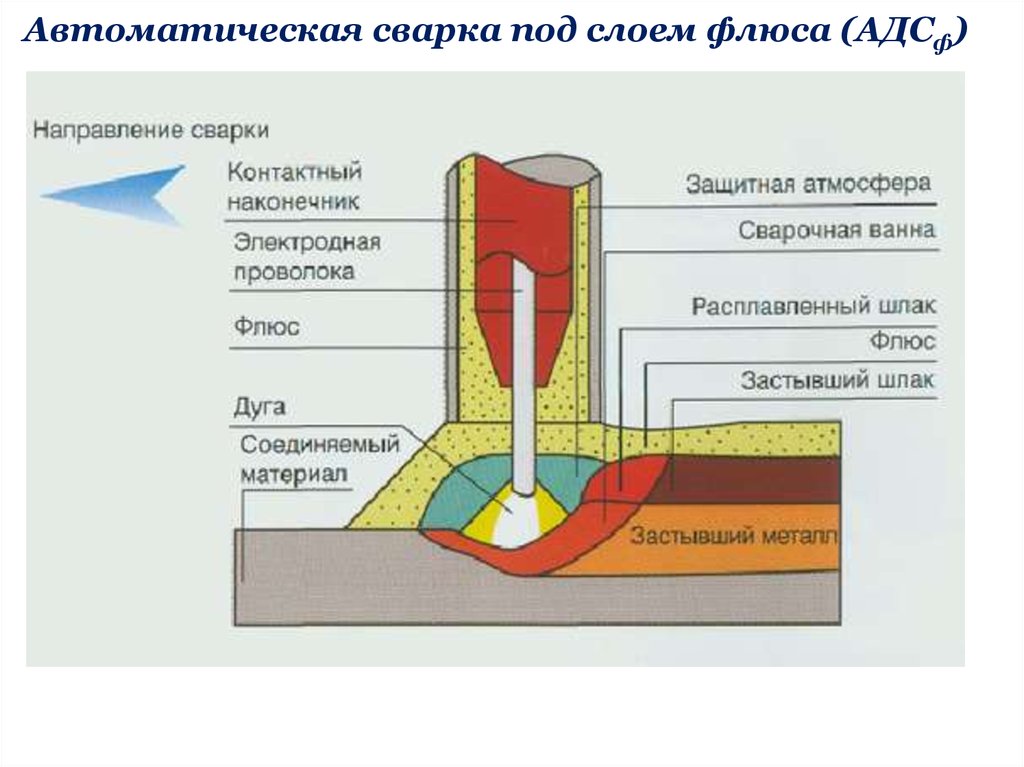

Автоматическая дуговая сварка под слоем флюса — это технология, суть которой ничем не отличается от классической дуговой сварки. Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Отличие автоматической сварки от любой другой заключается лишь в том, что большинство процессов выполняется не вручную, а с помощью специальных станков. Например, подача проволоки и движение дуги. Ну а в нашем конкретном случае все эти операции производятся под слоем флюса, нанесенного на поверхность металла.

Например, подача проволоки и движение дуги. Ну а в нашем конкретном случае все эти операции производятся под слоем флюса, нанесенного на поверхность металла.

Государственное регламентирование технологии, типов соединения, характеристики

ГОСТ 8713-79 классифицирует и маркирует буквенными обозначениями подвиды способа соединения под флюсом:

- АФ – на весу. Производится без средств, предотвращающих протекание металла в зазоры между соединяемыми кромками. Если требуется проварить на полную глубину, то это делают в два приёма с обеих сторон шва.

- АФф – на флюсовой подушке. Название способа иллюстрирует суть: под свариваемый стык подкладывают флюс, через огнеупорную подкладку прижимают к стыку прорезиненным шлангом. Подают в трубку воздух под давлением – порошок плотно прижат к изделиям в области шва.

- АФм – на флюсомедной подкладке. Применяется для предотвращения пережога металла кромок, соединения угловых, стыковых и тавровых сопряжений с флюсомедными подкладками, формирующими обратную сторону шва.

- АФо – на остающейся подкладке. Применяется при односторонней сварке, когда нельзя сваривать на флюсовой подушке. Стальные подкладки – гарантия полного провара швов.

- АФп – на медном ползуне. Его конструкция обеспечивает соединение порошковой проволокой с принудительным образованием углового шва. Жидкий шлак образуется по ходу горения дуги, затем всплывает на поверхность.

- АФш – с предварительным наложением подварочного шва. Применяется реже из-за значительных трудозатрат. Упрощает процесс сборки изделия.

- АФк – с предварительной подваркой корня шва. Выполняют покрытым или плавящимся электродом в защитном газе. Глубина провара достигает 1/3 толщины детали.

Роль флюса

С автоматической сваркой все ясно. А вот что насчет флюса? Что это такое?

Флюс — это специальное вещество (может выпускаться в виде порошка, гранул, паст и жидкостей), обладающее положительными свойствами. Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода. Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода. Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Суть процесса

Как уже говорилось выше, автоматическая сварка подразумевает более основательную подготовку поверхности. Пыль, грязь, жировые разводы, остатки лакокрасочных материалов, ржавчина и прочий сор недопустимы в технологическом процессе. Сварочный процесс можно начинать только на чистый и обезжиренный металл.

Автоматический процесс с использованием флюса можно начинать после выставления настроек, которые задает оператор. Чтобы выставить правильные настройки, человек должен обладать теоретическими знаниями сварочного автомата. Чем толще металл, тем больший диаметр электрода используется. Вместе с тем увеличивается сила сварочного тока и напряжение дуги. А вот скорость работ снижается при большой толщине металла.

В интернете можно найти массу расчетов при работе с разными соединениями. Эта тема масштабна и мы не будем ее касаться в данной статье. Рекомендуем ее изучить самостоятельно.

В сварке принимает участие присадочная проволока, использующаяся для флюсового состава. Будет хорошим вариантом подобрать пруток из того же материала, из которого сделан сам элемент сваривания. Присадка подается в автоматическом режиме, от специалиста требуется лишь заправить ее в механизм.

Флюс засыпают с специально отведенный отсек на сварочном аппарате. Соответственно, расход флюса будет больше при сварке толстых металлов. Любой флюс расплавляется от температурного нагрева, а попадая на область шва, не вредит его свойствам, а зачастую, и улучшает их. Во время сварочного процесса флюс вспенивается и образует на поверхности стыка металлический шлак. Его необходимо убирать.

Сварка автоматическим режимом с помощью флюса ускоряет работу, но на качество шва быстрота не отражается.

Виды применяемых флюсов

Перед тем, как провести сварку под флюсом, неплохо было бы узнать, какие вообще бывать разновидности. Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов. Это первое, на что стоит обратить внимание перед покупкой флюса.

Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов. Это первое, на что стоит обратить внимание перед покупкой флюса.

Также флюсы могут быть плавлеными или керамическими. Их отличие в составе. В большинстве случаев используется именно плавленый флюс, поскольку он относительно универсальный и стоит недорого. С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс. Он обеспечивает отличное качество.

Также флюсы могут быть химически активными и химически пассивными. Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии. Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами. Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Кстати, о производителях. Это давний спор всех начинающих и опытных сварщиков. Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Сварные соединения – как их определяет государственный стандарт

По ГОСТ 8713-79 сварные швы классифицируются как:

- стыковые;

- угловые;

- тавровые;

- нахлёсточные.

В свою очередь, они подразделяются на соединения:

- с отбортовкой кромки;

- без скоса;

- со скосом одной кромки;

- с криволинейным скосом одной кромки;

- с ломаным скосом одной кромки;

- с двумя симметричными скосами одной кромки.

Достоинства и недостатки

У автоматической сварки с применением флюса есть много плюсов. Ее главное достоинство — возможность полной автоматизации процесса сварки. От сварщика не нужно даже уметь варить, достаточно знать, как настроить оборудование. Также такой метод сварки гарантирует отличное качество сварочных соединений, поскольку отсутствует человеческий фактор.

У технологии сварки деталей автоматической наплавкой под слоем флюса есть и недостатки. Во-первых, вы сможете варить только нижний швы. Также детали должны быть очень точно подогнаны, ведь машина формирует шов в четко заданном месте, и любая ошибка при стыковке приведет к браку. Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Учтите, что у вас не получится сварить металл на весу. Деталь нужно будет зафиксировать на горизонтальной поверхности и предварительно проварить корень сварного соединения. Еще один существенный недостаток — большая стоимость как оборудования для автоматической сварки, так и комплектующих.

Теперь, когда вам все известно, пора узнать, какова технология автоматической сварки под флюсом.

Где используется?

Автоматика применяется для разных целей. «Самодостаточное» оборудование сейчас имеет своё место на каждом крупном производстве, где детали изготавливаются большими партиями на конвейерах.

Сборка автомобилей, производство трубопроводных конструкций, балок, кораблестроение и прочие отрасли тяжёлой промышленности процветают благодаря работе автоматических сварочных аппаратов и станков.

Они способны делать плотные и надёжные соединения путем автоматической сварки с флюсом, которые высоко ценятся в данных сферах.

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

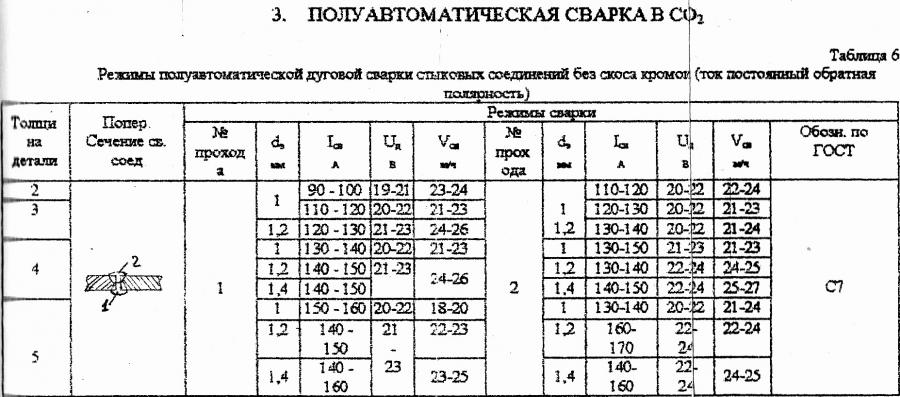

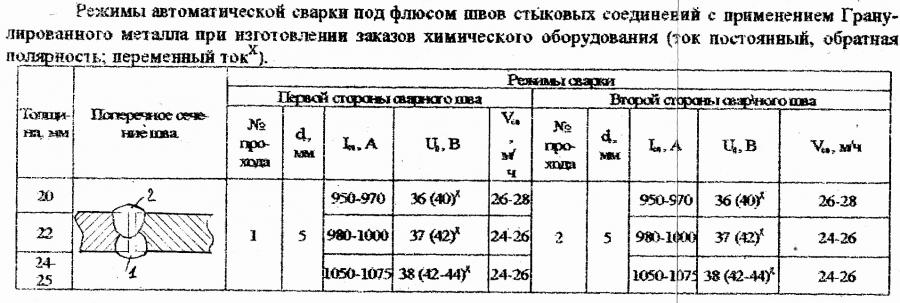

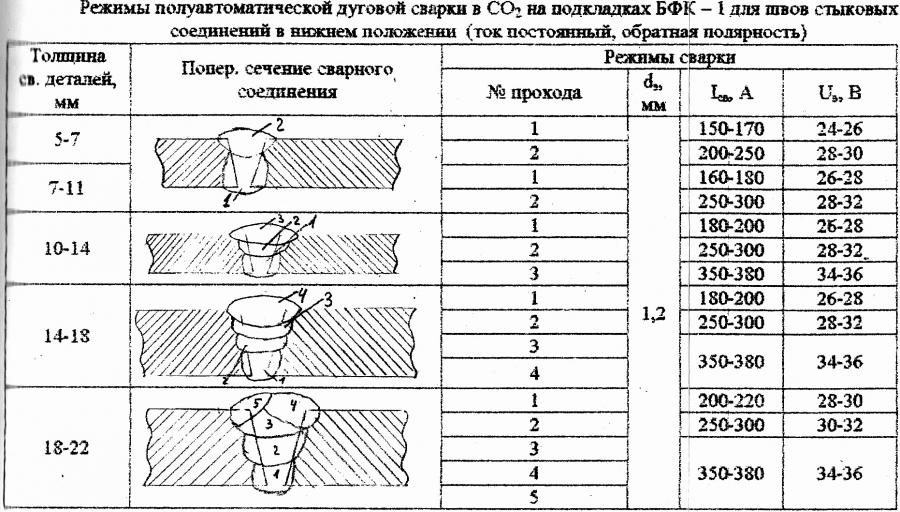

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина. Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

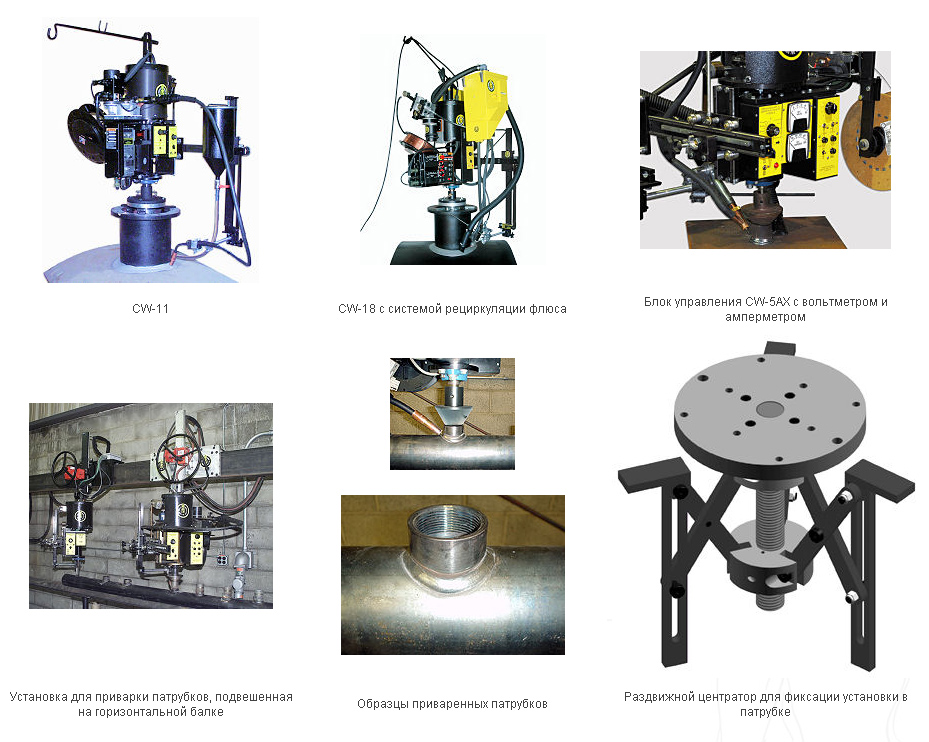

Оборудование

Производится оборудование 2 видов для сварки деталей под флюсом. В первом виде используют сварочную проволоку толщиной не более 3 мм.

Принцип устройства такого сварочного аппарата предполагает самостоятельную регулировку дуги (напряжения на ней), в то время как проволока подается с постоянной скоростью.

Второй вид – это оборудование, в котором автоматически регулируется сила тока, в зависимости от скорости подачи сварочных проволок. Диаметр электродной проволоки для такого оборудования начинается от 3 мм.

Производятся сварочные полуавтоматы и устройства для автоматической сварки. Выпускают универсальные аппараты, на которых можно проводить сварку порошковой проволокой, под флюсом, MIG, а также электродуговую строжку. Ток достигает значений 300…1500 A.

Современные автоматические модели оснащают механизмом, который позволяет собрать нерасплавившийся флюс и отправить его назад в емкость для загрузки. Существует функция контроля пропорциональности шва.

В промышленности распространены самоходные аппараты (трактора, подвесные головки), позволяющие автоматически варить объемные и протяженные конструкции. Если сварочный аппарат оснащен лазером, то это дает возможность отслеживать положение электрода. Причем экран можно устанавливать на расстоянии порядка 20 метров.

Используемые материалы

От правильности выбора проволоки электрода зависит качество сваривания. Химический состав проволоки определяет шовные характеристики. Желательно использовать проволоку из стали, соответствующую ГОСТ 2246-70. Она производится из легированной, высоколегированной, малоуглеродистой стали. Размеры готовой проволоки соответствуют стандарту (диаметр составляет 0,3-12 миллиметров).

Химический состав проволоки определяет шовные характеристики. Желательно использовать проволоку из стали, соответствующую ГОСТ 2246-70. Она производится из легированной, высоколегированной, малоуглеродистой стали. Размеры готовой проволоки соответствуют стандарту (диаметр составляет 0,3-12 миллиметров).

Поставляется проволока обычно в восьмидесятиметровых бухтах. Иногда, с разрешения покупателя, используются кассеты, катушки. Перед применением проволоки, которая определенный период хранилась в складском помещении, эксперты рекомендуют очищать ее, обрабатывать бензином/керосином. Это дает возможность устранить с нее ржавчину и грязь.

Для соединения деталей из алюминия используется проволока, соответствующая ГОСТ 7871-75. Нередко используют проволоку, покрытую медью. Ее не нужно предварительно обрабатывать. Качество сварки, осуществляемой флюсовой проволокой без газа, прямо зависит от характеристик флюса. От состава флюса зависят показатели газовой среды, жидкого шлака. Взаимодействуя с деталью, шлак определяет структуру шовного металла. От его структуры зависит устойчивость изделия к растрескиванию.

От его структуры зависит устойчивость изделия к растрескиванию.

Флюс используется для того, чтобы:

- легировать шовный металл;

- изолировать сварную ванну от внешних воздействий;

- создавать шовную поверхность;

- стабилизировать дуговой разряд.

Недостатки от применения флюса

Слабые места данной технологии обуславливаются более высокими требованиями к оборудованию, так как для эффективного расплава флюса требуется большая мощность. Сегодня выпускаются специальные модификации аппаратов для аргонодуговой сварки в среде флюса, имеющие специальную оснастку для его подготовки и подачи. Логично, что такие модели стоят на 15-20% дороже. Еще один недостаток связан с увеличением зоны расплава. Хотя ее можно контролировать в определенных границах, мелкие элементы точечно обрабатывать в таких условиях проблематично.

Сварка под флюсом различных типов сталей

Сварка конструкционных углеродистых сталей

При сварке конструкционных малоуглеродистых сталей используют флюсы марок АН-348А, ОСЦ-45, АНЦ-1 и другие в сочетании с малоуглеродистыми или марганцевыми проволоками марок Св-08А, Св-08ГА, Св-10Г2.

Сварку среднеуглеродистых сталей выполняют при пониженных режимах, что существенно сказывается на производительности, поэтому, при изготовлении конструкции из среднеуглеродистых сталей данный вид сварки не нашёл широкого распространения на практике.

Высокоуглеродистые конструкционные стали содержат 0,46-0,75% углерода и свариваемость их затруднена. Для сварных конструкций эти стали не используются и необходимость в их сваривании возникает, как правило, при ремонтных работах. В большинстве случае, ремонт выполняют методом наплавки.

Сварка низколегированных сталей

К низколегированным сталям относят группу сталей, содержащих в составе менее 5% легирующих элементов. Оценивая свариваемость сталей этой группы, можно сказать, что при сварке под флюсом их свариваемость существенно не отличается от нелегированных малоуглеродистых сталей. Но, легирующие элементы в составе стали повышают склонность сталей к росту зёрен в зоне термического влияния, а при высокой скорости охлаждения в них могут возникать неоднородные структуры закалочного характера.

Для сварки металлоконструкций из низколегированных сталей, с температурой эксплуатации до -40°C, используют высококремнистые марганцевые флюсы марок АН-22, АН-22М, АН-47, АН-67А и другие в сочетании с легированной сварочной проволокой марок Св-10НМА, Св-08ХМ, Св-08МХ и др.

Сварка среднелегированных сталей

Среднелегированными являются стали, содержащие в составе 5-10% легирующих элементов. Для современных среднелегированных сталей характерно легирование многокомпонентное, комплексное. Легирование этих сталей только одним элементом применяется редко.

К сварным конструкциям из среднелегированных сталей предъявляются требования повышенной прочности в условиях эксплуатации, а также, нередко, коррозионная стойкость, стойкость к импульсным (резко возрастающим, мгновенным) нагрузкам. Чем выше содержание легирующих элементов, тем труднее сваривать сталь.

Одной из главных проблем свариваемости среднелегированных сталей является их чувствительность к образованию горячих трещин в сварных швах, поэтому при их сварке необходимо тщательно выбирать композицию шва. Кроме этого, необходимо использовать технологические приёмы и выбирать режимы, которые позволят получить хороший коэффициент формы шва и снизить скорость охлаждения.

Кроме этого, необходимо использовать технологические приёмы и выбирать режимы, которые позволят получить хороший коэффициент формы шва и снизить скорость охлаждения.

Для сварки конструкций из среднелегированных сталей сварка под флюсом получила достаточно широкое применение. Для такой сварки используются низкокремнистые флюсы марок Ан-15, АН-15М, АН-17М и бескремнистые марок АН-30, ОФ-6, АВ-4 и др.

Применение бескремнистых флюсов предпочтительно в тех случаях, когда к металлу шва предъявляются повышенные требования по ударной вязкости. В сочетании с вышеуказанными флюсами применяется сварочная проволока марок Св-20Х4ГМА, Св-08Х20Н9Г7Т, Св-10Х5М, Св-10ХГСН2МТ.

Сварка высоколегированных сталей

Высоколегированными считаются стали, содержащие в составе более 10% легирующих элементов. Сварка под флюсом высокоуглеродистых сталей нашла широкое применение в химической и нефтяной промышленности, где требуется высокая коррозионная стойкость сварных изделий и жаропрочность.

Своим широким применение для этих сталей сварка под флюсом получила благодаря постоянству процесса сварки и, как следствие, химической однородности металла шва. Это очень важно для высоколегированных сталей, учитывая, что даже незначительная химическая неоднородность металла шва может стать причиной образования в нём кристаллизационных трещин или заметно снизить коррозионную стойкость или жаропрочность.

Сварка под флюсом способна обеспечить швы с гладкой поверхностью и плавным переходом к основному металлу, что позволяет повысить стойкость к коррозии по сравнению со сваркой электродами.

При сварке под флюсом высоколегированных сталей обычно применяют проволоку диаметром 2-3мм. При этом могут использоваться почти все марки проволоки по ГОСТ 224, а также многие марки проволоки, выпускаемые по ТУ, например, Св-12Х11НМФ, Св-12Х13, Св-10Х17Т, Св-04Х19Н9, ЭП467, ЭП235, ЭП497 и другие.

Для сварки жаропрочных высоколегированных сталей применяются фторидные флюсы марок АНФ-5, АНФ-8, АНФ-24 и бескремнистые флюсы марок АНФ-17, АНФ-22. Для сварки коррозионностойких высоколегированных сталей применяют флюсы с низким содержанием кремния марок АН-26, АНФ-14.

Для сварки коррозионностойких высоколегированных сталей применяют флюсы с низким содержанием кремния марок АН-26, АНФ-14.

ГОСТ 33857-2016 | Стр. 24

11.5. Автоматическая и механизированная сварка под флюсом

11.5.1 Сварку выполняют на постоянном токе обратной полярности. Рекомендуемые марки сварочных материалов указаны в таблице 7.

Таблица 7

Сварочные материалы для сварки под флюсом

Марка свариваемого материала | Марка сварочной проволоки по ГОСТ 2246, ТУ, рекомендуемая марка флюса по ГОСТ 9087 | Температура применения, °C | Дополнительные указания |

15Л, Ст3сп, Ст3пс, 20Л, 25Л, 20, 20К, 22К | Св-08, Св-08А, АН-348А, ОСЦ-45, АНЦ-1 | Не ниже минус 20 | Необходимость и режимы предварительного подогрева и термообработки указаны в таблице 9 |

Св-08ГА, Св-10ГА, АН-348А, ОСЦ-45, АНЦ-1 | Не ниже минус 30 | ||

20Л, 25Л, 20, 20К, 22К | Св-08ГА, Св-10ГА, Св-10НМА, АН-348А, ОСЦ-45, АНЦ-1, АН-43, ФЦ-16 | Не ниже минус 40 | После сварки термообработка – нормализация <*> плюс отпуск <**> при температуре эксплуатации ниже минус 30 °C |

20ЮЧ | Св-10НЮ [19], АН-22, АН-47 | Необходимость и режимы предварительного подогрева и термообработки указаны в таблице 9 | |

20ГМЛ, 20ГЛ, 15ГСЛ | Св-10ГА, Св-08ГА, Св-10НМА, АН-348А, ОСЦ-45, АН-43, АНЦ-1, ФЦ-16 | Не ниже минус 60 | После сварки термообработка – нормализация <*> плюс отпуск <**> при температуре эксплуатации ниже минус 40 °C |

20ГМЛ, 20ГЛ | Св-10НМА, Св-08ГСМТ, Св-10НЮ [19], АН-22, АН-47, АН-348А | Не ниже минус 60 | Необходимость и режимы предварительного подогрева и термообработки указаны в таблице 9 |

Св-ЮНМА, СФМ-201 [10] | |||

09Г2С, 10Г2, 10ХСНД, 14ХГС между собой и с переходными кольцами класса прочности до К54 вкл. | Св-10НЮ [19], Св-08ГСМТ, Св-10НМА, АН-22, АН-47, АН-348А | Не ниже минус 60 | Необходимость и режимы предварительного подогрева и термообработки указаны в таблице 9 |

Св-10НМА, СФМ-201 [10] | |||

Св-10НМА, Св-08Г2С, АН-348А, ОСЦ-45, АНЦ-1, АН-43, АН-348А | Не ниже минус 70 | После сварки термообработка – нормализация <*> плюс отпуск <**> при температуре эксплуатации ниже минус 60 °C | |

Св-10НМА, СФМ-201 [10] | |||

16ГС, 20ЮЧ, 20ГСЛ | Св-08ГА, Св-10ГА, АН-348А, ОСЦ-45 | Не ниже минус 30 | Необходимость и режимы предварительного подогрева и термообработки указаны в таблице 9 |

Св-10ГА, Св-08ГА, АН-348А, ОСЦ-45, АНЦ-1, АН-43, ФЦ-16 | Не ниже минус 40 | При температуре эксплуатации ниже минус 30 °C и S более 24 мм необходима термообработка – нормализация <*> плюс отпуск <**>, при меньшей толщине термообработка не требуется | |

09Г2С, 10Г2, 20ГМЛ, 20ГЛ с переходными кольцами класса прочности от К54 до К60 | Св-10ГН1МА, СФМ-201 [29] | Не ниже минус 60 | Необходимость и режимы предварительного подогрева и термообработки указаны в таблице 9 |

09Г2С, 10Г2, с переходными кольцами класса прочности от К54 до К65 | |||

20Х13Л, 20Х13, 08Х13, 12Х13 | Св-10Х13, Св-12Х13, АН-26С | От минус 40 до 420 | Необходимость и режимы предварительного подогрева и термообработки указаны в таблице 9 |

20ХЛ, 20Х | От минус 40 до 450 | ||

20ХМЛ, 15ХМ | Св-08ХМ, Св-08ХМФА, АН-22, АН-42, ФЦ-11 | От минус 40 до 560 | |

12Х1МФ | Св-04Х2МА, КФ-16 | От минус 20 до 560 | |

12Х18Н9ТЛ, 08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т-ВД | Св-04Х19Н11М3, ОФ-6 [9] | До 350 | Стойкость к МКК обеспечивают при температуре не выше 350 °C |

Св-08Х19Н10Г2Б, ОФ-6 [9] | До 450 | Стойкость к МКК обеспечивают при температуре не выше 450 °C | |

Св-08Х19Н10М3Б, ОФ-6 [9] | До 500 | Стойкость к МКК обеспечивают при температуре не выше 500 °C | |

12Х18Н9, 12Х18Н9Т, 08Х18Н9, 10Х18Н9-ВД, 10Х18Н9-Ш | Св-01Х19Н9, Св-04Х19Н9, ОФ-6 [9] | От минус 253 до 600 | Применение сварочных материалов допускается при отсутствии требований стойкости к МКК |

12Х18Н12М3ТЛ, 10Х17Н13М3Т (ЭИ432), 10Х17Н13М2Т (ЭИ448) | Св-04Х19Н11М3, ОФ-6 [9] | До 350 | Стойкость к МКК обеспечивают при температуре не выше 350 °C |

Св-08Х19Н10М3Б, ОФ-6 [9] | До 500 | Стойкость к МКК обеспечивают при температуре не выше 500 °C | |

<*> Нормализацию сварных соединений выполнять по режимам, указанным в НД (в РФ рекомендуется применять [17]). <**> Режимы отпуска указаны в таблице 9. | |||

11.5.2 Сварку кольцевых швов выполняют с использованием кантователей, манипуляторов или другого оборудования, которое может обеспечить равномерное (без рывков) вращение свариваемых деталей.

11.5.3 Для обеспечения удовлетворительного формирования шва и для исключения прожогов при сварке корня шва сварочная дуга должна быть смещена в диаметральной плоскости относительно оси изделия в сторону, противоположную вращению.

11.5.4 Вылет сварочной проволоки устанавливают не более 50 мм.

11.5.5 При отсутствии возможности выполнения высокотемпературной термообработки после сварки, допускается проведение высокого отпуска при условии выполнения автоматической сварки под флюсом углеродистых и низколегированных сталей с ограничением погонной энергии. Для сварных соединений, работающих при температуре ниже минус 20 °C, значение погонной энергии не должно превышать 24 кДж/см.

| Разработка конструкции и технологии производства сварного изделия |

Страница 2 из 10

ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ Сварка как технологический процесс получения неразъемных соединений находит широкое применение в машиностроении. Перед сваркой соединяемые детали взаимно ориентируют в соответствии с чертежом сварного изделия, фиксируют при необходимости в приспособлениях и зону стыка деталей заполняют расплавленным металлом (электрода с частичным расплавлением кромок деталей). Для получения сквозного сварного шва соединяемые детали должны быть подготовлены, например, кромки их должны иметь скос под определенным углом. На виды сварки, конструктивные элементы сварных швов и подготовки кромок для них действуют государственные стандарты:

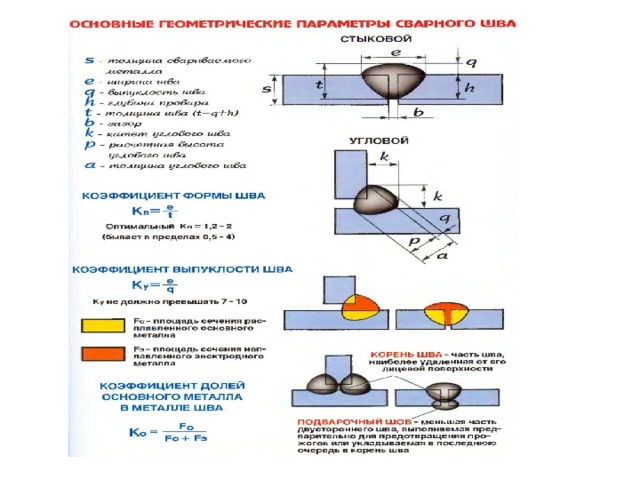

Кроме стандартов на соединения стыковые и под прямыми углами, имеются стандарты на сварные соединения под острыми и тупыми углами (ГОСТ 11534—75, ГОСТ 11533—75, ГОСТ 23518—79). По взаимному расположению деталей соединения бывают стыковые (С1…С26), угловые, (У1…У10), тавровые (Т1…Т5) и внахлестку (Н1, Н2). По форме подготовленных кромок соединения могут быть без скоса кромок (C2, C7, У4, Т1, Н1, Н2 и др.), с отбортовкой кромок (С1, У1), с прямолинейным скосом одной кромки (С8…С12, У6, Т6, Т7), с прямолинейными скосами двух кромок (C17, У9 и Яр.), с криволинейными скосами (C13, C16, С23, С26, Т2, Т5 и др.), а также с двумя скосами кромки (С15, C16, С25, С26, У8, Т8, Т5 и др.). Характер выполнения шва может быть односторонним (С1, С2, С8, С11, С17, У1, У4 и др.) и двухсторонним (C7, С12, С13, С15 и др.). Для обеспечения сквозного проплавления и получения сварного шва по всей толщине соединяемых деталей, их кромки должны быть подготовлены под сварку. Отбортовку кромок (рис. 1,а) применяют для деталей малой толщины s и обычно для сварки неплавящимся электродом без присадочного материала. Формирование шва происходит за счет оплавления кромок. При толщине деталей более 3 мм применяют прямолинейные односторонние скосы одной в или двух г кромок, двухсторонние — одной или двух д кромок, а также криволинейные скосы е. Скосы выполняют механической обработкой (точением, фрезерованием, строганием), скалыванием под углом на специальных ножницах, кислородной, плазменной резкой и другими способами. При малой толщине деталей (до 4…12 мм в зависимости от типа соединения и вида сварки) ее можно осуществить без скоса кромок б. Чертежи деталей проектируют так, чтобы обеспечить требуемые зазоры b между деталями, величину притупления и угол скоса a. Зазор b составляет 0 + 0,5, 0 ± 1 и мм при толщине деталей s соответственно до 2; 4 и более мм. Притупление t кромок назначают от 1 ± 1 до мм (большее притупление соответствует большей толщине s ). Угол α скоса кромок зависит от способа сварки, вида скоса кромок и типа сварного соединения:

Детали при стыковом соединении должны иметь одинаковую толщину. Допустимая разность толщины при сварке Рис. 1. Виды подготовки кромок под сварку: а — с отбортовкой кромок; б, и, к — без скоса кромок; в—со скосом одной кромки; г — со скосом двух кромок; д — с двухсторонним скосом двух кромок; е — с криволинейным скосом кромок; ж —с использованием остающейся или съемной подкладки; з — с замковым расположением деталей; л — дополнительным скосом для устранения влияния разной толщины составляет не более 1, 2, 3 и 4 мм при толщине деталей соответственно до 4, 20, 30 и более мм. При угловом соединении допускается не делать скос кромок, а формирование шва производить за счет смещения деталей на величину h (рис. 1, и, к). Смещение может быть менее 0,5 s или более 0,5 s при толщине деталей до 6 и 30 мм соответственно. Выбор типа соединения и способа подготовки кромок зависит от условий его работы, толщины соединяемых деталей, конфигурации изделия и условий сварки. Так, наиболее дешевые соединения без подготовки кромок, но их сквозное проплавление ограничено толщиной детали. Скосы двух кромок, особенно криволинейные, наиболее трудоемки, но позволяют сократить массу наплавляемого металла и время сварки. Зазоры между соединяемыми деталями обычно невелики, в противном случае возможны вытекание расплавленного металла и прожог кромок. Это обстоятельство особенно может проявиться при автоматической сварке. Для защиты обратной стороны шва от вытекания металла могут быть использованы ниже перечисленные приемы. Замок, т. е. перекрытие одной детали другой (рис. 1, з). Перекрытие деталей b2 составляет 8 … 20 мм, а зазор в замке z = 0 +0,5 мм. Способ эффективен, но дорогой. Остающаяся стальная подкладка (рис. 1, ж), толщина которой t1> достигает 0,5 толщины детали, но не менее 3 мм, ширина b1 = 10… 30 мм, а зазор между подкладкой и деталями z не должен быть более 0,5… 1 мм. Этот способ применяют, в частности, при сварке шаровых резервуаров, сосудов малого диаметра. Такие подкладки соответствуют соединениям С10, С19 (см. табл. 1). Съемная технологическая подкладка из меди для стали, из графита для меди и т. п., которая не приваривается и ее удаляют после сварки (С9, С18). Предварительная ручная подварка корня шва (С12, С13, С21, С23, У5, У10, Т2) является трудоемкой, ее применяют, когда свариваемое изделие невозможно кантовать или точно собрать перед сваркой. Заделка зазора асбестовой набивкой или флюсовой подушкой. Сварные соединения можно выполнять автоматической, полуавтоматической или ручной сваркой. Автоматическая и полуавтоматическая сварка обладает большой производительностью, обеспечивает высокое качество и надежность соединения, не требует высокой квалификации сварщика, дает наибольший эффект в серийном и массовом производстве, а также при соединении толстостенных деталей. Недостатком этих способов является ограничение по конфигурации и положению шва. Наиболее распространенные автоматы способны сваривать прямолинейные горизонтальные швы или соединять цилиндрические детали типа тел вращения. Способы сварки более подробно рассмотрены в 5.1. Форма сварных швов после сварки видна в табл. 1. Так, ширина зоны расплавленного металла несколько больше, чем исходный зазор между кромками. По высоте сварной шов больше толщины детали, т. е. имеет место так называемое усиление шва. Конструктивные элементы швов также регламентированы перечисленными ранее стандартами. Усиление шва при необходимости снимают строганием, точением или шлифовальными кругами до требуемой шероховатости поверхности. Конструктор при проектировании сварных изделий на чертеже указывает способ сварки, тип сварного соединения, конструктивные элементы швов и разделки кромок, марку электрода или проволоки, способ контроля, допустимые дефекты. Чертежи сварных изделий оформляют как чертежи сборочных единиц, т. е. выполняют сборочный чертеж и спецификацию в соответствии с ЕСКД. Условные обозначения швов сварных соединений выполняют по ГОСТ 2.312—72. Так, шов сварного соединения изображают: видимый — сплошной основной линией, невидимый — штриховой линией. От изображения сварного шва проводят линию-выноску, заканчивающуюся односторонней стрелкой (рис. 2). Линию-выноску предпочтительно проводить от изображения видимого шва, с его лицевой стороны, с которой производят сварку основного шва. Условное обозначение шва производят на полке линии-выноски или под полкой, если линия-выноска проведена от оборотной стороны основного шва. 1. Сварной шов, выполняемый при монтаже, обозначают знаком в точке пересечения линии-выноски и полки (рис. 2,6), здесь же может быть обозначен окружностью диаметром 3 … 5 мм сварной шов по замкнутой линии (см. рис. 2, а). 2. Номер ГОСТа на способ сварки и вид сварного соединения. 3. Условное буквенно-цифровое обозначение сварного соединения по стандарту. 4. Условное буквенное обозначение способа сварки по соответствующему стандарту (на чертежах допускается не указывать). Приняты следующие обозначения способов сварки: Р — ручная, АФ — автоматическая под флюсом на весу, АФф — автоматическая под флюсом на флюсовой подушке, АФо —автоматическая под флюсом на остающейся подкладке. АФм — автоматическая под флюсам на медной подкладке, Рис. Соединение тавровое Т1 без скоса кромок по ГОСТ 5264 — 80. Сварка ручная дуговая. Высота катета шва 5 мм. Шов прерывистый с шагом 100 мм, при длине проваренного участка 50 мм. Обозначение указано от оборотной стороны шва; в — сварное соединение С9 по ГОСТ 5264—80, выполняемое ручной электродуговой сваркой с последующей зачисткой наплывов и неровностей до плавного перехода к основному металлу. АФк — автоматическая под флюсом с (предварительной подваркой корня шва, АФш — автоматическая под флюсом с предварительной подваркой шва; ПФ, ПФо, ПФш — то же, что и выше, но полуавтоматическая сварка; ИН — электродуговая сварка в инертных газах без присадочного металла, ИНп— в инертных газах с присадочным металлом, ИП — в инертных газах и их смесях с углекислым газом плавящимся электродом, УП — в углекислом газе плавящимся электродом; ШЭ — электрошлаковая проволочным электродом и т. 5. Знак в виде прямоугольного треугольника и размер катета шва для угловых, тавровых и соединений внахлестку (см. рис. 2,6). 6. Для прерывистого шва указывают в мм длину провариваемого участка и шаг. Их значения разделяют наклонной линией под углом 60° в случае цепного расположения швов или специальным знаком для шахматного расположения (см. рис. 2, б). 7. Вспомогательные знаки, которые могут означать: усиление шва снять (см. рис. 2, а), наплывы и неровности шва обработать с плавным переходом к основному металлу (см. рис. 2, в). Здесь же указывают требуемую шероховатость. (Более подробно см. ГОСТ 2.312—72). При наличии одинаковых швов им присваивают один порядковый номер, условное обозначение выполняют только для одного шва, с указанием порядкового номера на линии-вынооке. Для остальных швов на полке вместо обозначения указывают только порядковый номер данной группы одинаковых швов. Если на чертеже все швы одинаковы, допускается их обозначать только линиями-выносками, а в технические требования чертежа записывать все сведения о способе сварки и элементах сварных соединений. Марку электрода или присадочного материала с указанием стандарта указывают в технических требованиях чертежа.

<< Начало < Предыдущая 1 2 3 4 5 6 7 8 9 10 Следующая > Последняя >> |

Проектирование сварных изделий Общие сведения о сварочном производстве

Сварка как метод получения неразъемных соединений широко используется в машиностроении, строительстве, энергетическом машиностроении, химической и нефтегазовой промышленности и других отраслях. Основная продукция – металлоконструкции, станины и корпуса металлообрабатывающего оборудования, энергетических, электрических машин и агрегатов, кузова автомобилей и т. п. Сварные изделия могут быть как окончательной продукцией, так и заготовками для последующей обработки.

Для успешного

применения сварки инженер-конструктор

должен знать основы технологии сварки,

ее основные виды и технологические

возможности, уметь правильно выбирать

материалы свариваемых изделий, тип

сварного соединения, сварочные материалы,