Сварка контактная фото: что это? Точечная сварка своими руками из микроволновки или трансформатора, схема машины контактной сварки, ГОСТ, виды и применение

alexxlab | 12.03.2023 | 0 | Разное

Контактная сварка

Сварочные работы – это на сегодняшний день самый распространённый способ соединения и резки металлов. Способы проведения сварочных работ бывают различными, как и оборудование, которое при этом применяется. Для работы с более мелкими деталями и изделиями ещё в XIX веке был разработан метод контактной сварки. Суть этого метода заключается в том, что изделия соединяются между собой при нагреве металла электрическим током, проходящим через него в определённой сварочной зоне. Качество места сваривания зависит от качества подготовленной поверхности, силы тока сварки, длительности электрического импульса, прикладываемого к месту сварки и силы сжатия свариваемых деталей.

Главный показатель качества контактной сварки – размер ядра точки сваривания. Так как контактная сварка в основном применяется для соединения листового материала, то размер ядра сварки определяется, как три толщины самого тонкого свариваемого листа. Толщина свариваемых таким способом изделий может изменяться в диапазоне от 0,002 мкм в электронном приборостроении до 20 мм при возведении металлических конструкций в машиностроении, кораблестроении, и других областях промышленности, а также при возведении и ремонте сооружений и зданий бытового и промышленного назначения.

При контактной сварке результат работы обычно контролируется визуально или методом разрушения. Преимущества контактной сварки очевидны:

- 1. Скорость работ (производительность) – одна сварная точечная операция длится 0,02-1,0 сек.

- 2. Небольшой расход материалов.

- 3. Надёжность соединения и высокое качество при малом количестве контролируемых процессов.

- 4. Экологичность сварных работ.

Любая контактная сварка по способу производства работ может разделяться на стыковую сварку, шовную и точечную сварку изделий. Современный аппарат контактной сварки представляет собой передвижное, стационарное или подвесное устройство. Рабочий ток в таком оборудовании может быть переменным или постоянным.

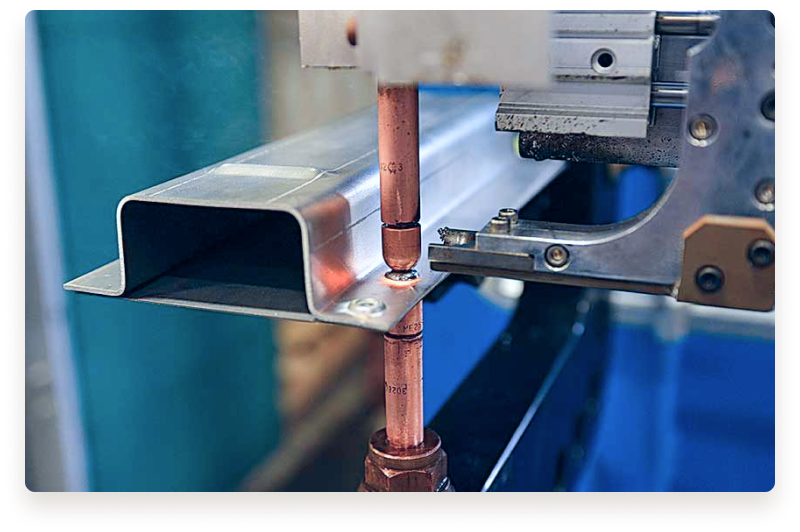

Используемые электроды для контактной сварки служат для того, чтобы вторичный контур, образующийся из свариваемых деталей, замкнулся, и образовалось ядро свариваемой точки. Дополнительные функции электродов при шовной сварке – перемещение и удерживание свариваемых деталей в процессе сварки. Электроды для точечной контактной сварки – инструмент быстроизнашивающийся. Для производства таких электродов применяется медь и медные сплавы. Это может быть бронза с включением хромоциркония, кадмиевая бронза, бронза хромистая, бронза, легированная добавлением никеля, титана и бериллия или кремний-никелевая бронза.

Электроды для точечной контактной сварки – инструмент быстроизнашивающийся. Для производства таких электродов применяется медь и медные сплавы. Это может быть бронза с включением хромоциркония, кадмиевая бронза, бронза хромистая, бронза, легированная добавлением никеля, титана и бериллия или кремний-никелевая бронза.

Один из видов контактной сварки — точечная сварка. При такой сварке детали соединяются между собой по ограниченным местам касания. Детали зажимаются между электродами, соединёнными с источником импульсного тока. Для зажима деталей применяются

Как работает аппарат точечной сварки?

Для этого способа сварки характерен нагрев места стыка деталей электрическим током, проходящим через них. Обязательно усилие сжатия свариваемых деталей. Детали соединяются и удерживаются клещами или прижимаются друг к другу пистолетом. И клещи, и пистолет соединяются со сварочным аппаратом шлангами, что позволяет передвигаться вдоль свариваемой конструкции во время работы. Под воздействием электрического тока в месте контакта деталей металл плавится и образуется ядро сварной точки диаметром до 20 мм – в зависимости от проводимых работ. Использование специальной аппаратуры позволяет создавать до 600 точечных соединений в минуту.

Обязательно усилие сжатия свариваемых деталей. Детали соединяются и удерживаются клещами или прижимаются друг к другу пистолетом. И клещи, и пистолет соединяются со сварочным аппаратом шлангами, что позволяет передвигаться вдоль свариваемой конструкции во время работы. Под воздействием электрического тока в месте контакта деталей металл плавится и образуется ядро сварной точки диаметром до 20 мм – в зависимости от проводимых работ. Использование специальной аппаратуры позволяет создавать до 600 точечных соединений в минуту.

Аппарат контактной сварки

Машины и аппараты для контактной сварки служат для сваривания арматурной и проволочной сетки, металлических шкафов, стальной трубы и других изделий из тонких листов металла и проволоки. Аппарат контактной сварки способен выполнять точечную, а также многоточечную сварку металла, стыковую и тавровую сварку трубы и прутка.

Что это

- Контактная сварка (сварка сопротивлением) – это один из способов электрической сварки, нагрев при котором осуществляется за счет выделения теплоты преимущественно в местах соприкосновения соединяемых деталей при прохождении через них электрического тока.

- Способ контактной сварки относится к сварке давлением, к которой относятся различные способы сваривания деталей с использованием механического усилия для сжатия соединяемых деталей с целью получения прочного единого соединения.

- Технология контактной точечной сварки сегодня нашла широкое применение в различных отраслях промышленной индустрии – от изготовления фурнитуры до авиастроения.

- Преимущество такой технологии заключается в высокой степени автоматизации и производительности с возможностью получения качества сварных соединений и культуре производства. Повысить производительность рабочего процесса можно также, если применить многоточечную сварку. Оборудование контактной сварки с таким принципом, легко встроить в автоматический конвейер или линию.

Аппарат точечной контактной сварки пользуется особенной востребованностью в массовом изготовлении стандартизированных штампосварных деталей. Такое оборудование является незаменимым при изготовлении изделий, конструкция которых предусматривает использование арматуры и прутков, проволоки и сетки из проволоки.

Аппарат стыковой сварки осуществляет выполнение сварных соединений деталей по площади соприкосновения. Наиболее распространено сваривание оплавлением. Применяются установки для сварных стыковых соединений проволоки, профиля, прутка, труб разного диаметра и формы.

Контактная сварка в Москве, цена услуги

Контактная сварка – один из наиболее распространенных видов сварки, используемый для скрепления тонких металлических листов или маленьких однотипных изделий. При данном методе выполняется кратковременный нагрев скрепляемых поверхностей током высокого напряжения, и одновременное придавливание их друг к другу в зоне взаимодействия, по итогу получается сварной шов.

Из-за легкости, высокой производительности и небольшим расходам на расходное сырье этот способ применяется на производстве.

Имеется несколько типов сварки – точечная, рельефная, шовная, стыковая. Каждый из этих способов обладает своей сферой использования.

Точечная сварка

Самый популярный способ, используемый на предприятиях и в домашних условиях, для скрепления небольших изделий или металлических листов толщиной меньше 4-5 мм. При данном способе соединяемые поверхности размещают внахлест, зажав их между двумя конусообразными электродами из меди. Материал размягчается только в месте контакта с электродами, создавая сварную точку, диаметр которой равен нескольким мм.

При данном способе соединяемые поверхности размещают внахлест, зажав их между двумя конусообразными электродами из меди. Материал размягчается только в месте контакта с электродами, создавая сварную точку, диаметр которой равен нескольким мм.

Может быть одно- и двусторонней, при этом надежность соединения у одностороннего метода меньше, но он предоставляет возможность образовать несколько сварных точек. По этому принципу функционируют многоточечные аппараты.

Существует два режима для обработки материала таким методом: жесткий и мягкий. Мягкий применяется для скрепления деталей из закаленной стали. При нем через обрабатываемые изделия пропускается электрический импульс небольшой силы тока и существенной продолжительности (до нескольких секунд). При этом происходит более постепенный нагрев, а мощность ниже. Подобное оборудование удобно применять дома.

При обработке жестким методом сила тока и сжатия сварочных клещей – выше, чем в прошлом варианте, продолжительность импульса равна долям секунд (это зависит от толщины скрепляемых поверхностей). Такой режим чаще используется на производстве, из-за высокой производительности. С его помощью скрепляют полуфабрикаты из расплавов с цветными металлами, высоколегированной стали и листы из металла различной толщины.

Такой режим чаще используется на производстве, из-за высокой производительности. С его помощью скрепляют полуфабрикаты из расплавов с цветными металлами, высоколегированной стали и листы из металла различной толщины.

Рельефная сварка

Вид точечного способа, при котором на скрепляемых изделиях заранее штампуют рельефы или выступы. Форма выступов может отличаться, от нее зависят прочность и габариты сварочной точки.

Метод состоит в том, что изделия зажимают между плоскими электродами, на которые потом подают ток. Материал нагревается лишь в местах соприкосновения полуфабрикатов – на выступах. Так как выступы можно приготовить заблаговременно, это обеспечит хорошую производительность.

Другое преимущество способа – длительный период эксплуатации электродов, медленно изнашиваемых из-за своей формы, обладающей значительной контактной поверхностью. Главный недостаток – то, что для сварки нужны аппараты большой мощности.

Шовная сварка

Способ, при котором скрепляемые листы прокатываются между электродами в форме диска. По итогу появляется шов, состоящий из нескольких сварных точек. Он может быть прерывистым или непрерывным. Это зависит от того, каким образом ток подается на электроды – небольшими импульсами или постоянно.

По итогу появляется шов, состоящий из нескольких сварных точек. Он может быть прерывистым или непрерывным. Это зависит от того, каким образом ток подается на электроды – небольшими импульсами или постоянно.

При непрерывной обработке ролики быстро изнашиваются, потому как подача тока выполняется без перерыва. Полуфабрикаты могут перегреваться в месте скрепления. Если поверхности плохо зачищены, обладают неодинаковой толщиной или произведены из различных расплавов, шов будет непрочным. Этот способ сварки применяется только для деталей из малоуглеродистой стали, толщиной менее 1 мм.

Отличие прерывистой сварки от прошлого метода – подача на ролики импульсов, образующих отдельные сварные точки. Полуфабрикаты прокатываются постепенно, давление на участке шва – постоянно, что гарантирует небольшой износ электродов.

Для расплавов с алюминием используют третий метод – пошаговую шовную сварку, совмещающую импульсную подачу тока с прерывистым перемещением полуфабрикатов. Ток подается лишь тогда, когда они останавливаются.

Среди всех методов скрепления полуфабрикатов именно роликовая сварка обеспечивает самый герметичный шов. Из-за этого ее используют для производства разных труб, баков, емкостей.

Стыковая сварка

Метод, при котором нагревается весь участок соприкосновения изделий, зажатый между электродами. Бывает два вида – обработка сопротивлением или оплавлением.

При обработке сопротивлением изделия прижимают друг к другу, а потом через место их взаимодействия пропускают ток. Когда участок шва нагревается до мягкости, подача тока прекращается и продолжается сжимание полуфабрикатов, осуществляя так их осадку. Обработка заканчивается, когда шов твердеет.

Поверхности для сварки должны быть хорошо подогнаны, зачищены, быть без неровностей, зазоров, тогда шов будет ненадежным. Обработку сопротивлением используют для деталей из медных, алюминиевых расплавов, низкоуглеродистой стали. При сваривании оплавлением участок стыковки изделий нагревают электрическим током, затем постепенно сближают полуфабрикаты до их скрепления и выполняют осадку.

Заказать контактную сварку в Москве можно на сайте «Велунд Сталь». Вы можете оставить заявку на нашем сайте или по телефону.

Руководство по контактным наконечникам для сварки

09.06.2018 18 комментариев

|

Контактный наконечник отвечает за направление проволоки и передачу тока от проводящей трубки (иногда называемой «гусиной шеей» или «гусиной шеей») через присадочную проволоку и, в конечном итоге, к заготовке. Его важнейшие функции включают передачу тока и наведение на провода.

Контактный наконечник отвечает за направление проволоки и передачу тока от проводящей трубки (иногда называемой «гусиной шеей» или «гусиной шеей») через присадочную проволоку и, в конечном итоге, к заготовке. Его важнейшие функции включают передачу тока и наведение на провода.

-Покрытые контактные наконечники, указанные выше.

-Покрытые контактные наконечники, указанные выше.  Нержавеющая сталь хорошо подходит для процессов холодной подачи проволоки. Сталь имеет плохую электропроводность, но обладает хорошей износостойкостью. Нержавеющая сталь также тверже меди, поэтому обычно меньше изнашивается отверстие контактного наконечника. Контактные наконечники из нержавеющей стали

Нержавеющая сталь хорошо подходит для процессов холодной подачи проволоки. Сталь имеет плохую электропроводность, но обладает хорошей износостойкостью. Нержавеющая сталь также тверже меди, поэтому обычно меньше изнашивается отверстие контактного наконечника. Контактные наконечники из нержавеющей стали