Сварка меди и ее сплавов: Технология сварки меди и ее сплавов

alexxlab | 26.02.2023 | 0 | Разное

Технология сварки меди и ее сплавов

Температура плавления меди 1083°С

Марка | Свариваемость | Технологические особенности сварки |

Медь катодная | Электродная проволока Бр.КМц 3-1; МНЖКТ-5-1 -0,2-0,2; Бр.ОЦ 4-3; Бр.ОЦ 4-3; БР.Х 0,7 При толщине более 8-10 мм необходим предварительный подогрев до 200-300°С | |

М00к, М0к, М1к | Хорошая | |

Медь раскисленная | ||

Mlp, М2р, МЗр | Хорошая | |

Медь рафинированная | ||

М2, М3 | Хорошая | |

Бронзы оловянные литейные | Электродная проволока той же марки, что и основной металл При толщине более 10-15 мм необходим предварительный подогрев до 500-600°С Защитные газы Ar, Не, N2 | |

Бр03Ц12С5, Бр05Ц5С5, Бр08Ц4, Бр010Ф1, Бр010Ц2 | Удовлетворительная | |

Бр03Ц7С5Н1, Бр04Ц7С5, Бр010С10 | Плохая | |

Бронзы безоловянистые литейные | ||

БрА9Ж3Л | Хорошая | |

БрА9Мц2Л, БрА10ЖЗМц2, БрА11Ж6Н6, БрА7Мц15Ж3Н2ц2 | Удовлетворительная | |

Бронзы деформируемые | ||

Бр0ф7-0,2, БрХ1, БрКМц3-1, БрБ2 | Хорошая | |

БрАМц9-2, БрАЖН9-5-2, БрАЖ9-4, БрСр1 | Удовлетворительная | |

БрА5, БрА7 | Плохая | |

Латуни деформируемые | Электродная проволока Бр. При толщине более 12 мм необходим предварительный подогрев до 300-350°С | |

JI96, ЛА77-2, ЛК80-2 | Хорошая | |

ЛМцС58-2, ЛС3, Л062-1 | Удовлетворительная | |

ЛС59-1, ЛС60-1 | Плохая | |

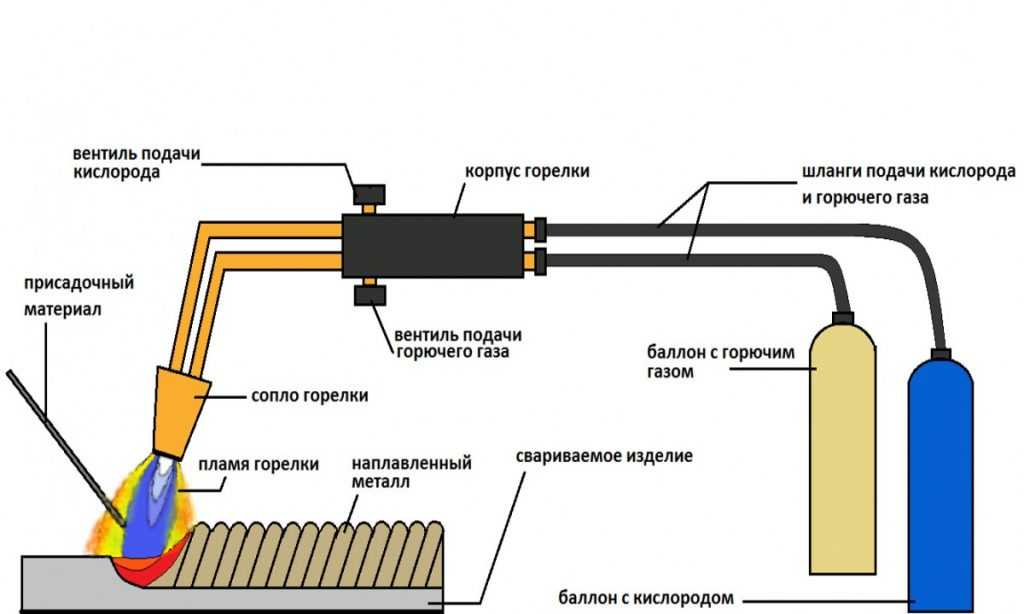

Медь и сплавы на ее основе – бронзы, латуни, медно-никелевые сплавы качественно свариваются способом MIG/MAG в инертных газах.

Трудности при сварке

Высокая теплопроводность меди (в 6 раз выше, чем у железа) осложняет сварку соединений с несимметричным теплоотводом;

Большая жидкотекучесть (в 2–2,5 раза выше, чем у стали) затрудняет сварку вертикальных и потолочных швов;

Интенсивное окисление с образованием закиси меди (Cu2О), хорошо растворяемой в расплавленном металле, приводит к образованию трещин;

Активная способность меди поглощать газы (кислород и водород) при расплавлении приводит к пористости шва и горячим трешинам

Большой коэффициент линейного расширения меди (в 1,5 раза выше чем у стали) влечет та собой значительные деформации и напряжения

Подготовка к сварке

Разделку меди и ее сплавов на мерные заготовки можно выполнять шлифовальной машинкой, труборезом, на токарном или фрезерном станке, а также плазменно-дуговой резкой.

Кромки под сварку подготавливают механическим способом. Для меди толщиной 6-18 мм рекомендуются V- и X-образные разделки.

Свариваемые детали и присадочную проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Механическую зачистку кромок выполняют наждачной бумагой, металлическими щетками и т.д. Использовать наждачную бумагу и абразивный камень с крупным зерном не рекомендуется.

Главное при сварке меди – защита сварочной ванны от кислорода. Она достигается при помощи раскисления фосфором, алюминием и серебром. Поэтому следует использовать электродную проволоку, легированную этими раскислителями.

Свариваемые кромки и присадочную проволоку можно очищать травлением в растворе, состоящем из:

- 75 см3/л HNO2;

- 100см3/л H2SO4:

- 1 см3/л НСl

с последующей промывкой в воде и щелочи и сушкой горячим воздухом.

Предварительный подогрев конструкций с толщиной стенки 10-15 мм возможен газовым пламенем, рассредоточенной дугой или другими способами.

Сборку стыков под сварку ведут либо в приспособлениях, либо с помощью прихваток. Зазор в стыкуемых заготовках соблюдают одинаковым на всем протяжении. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток необходимо очистить и осмотреть, чтобы на них не было горячих трещин. При сварке в нижнем положении используют графитовые подкладки или медные пластины, охлаждаемые водой.

Выбор параметров режима сварки

Плавящимся электродом в защитных газах эффективнее всего сваривать медь толщиной не менее 6-8 мм. Сварку ведут на постоянном токе обратной полярности.

Медь хорошо сваривается плавящимся электродом в аргоне, азоте, в смеси аргона с азотом и в гелии. Из-за высокой теплопроводности меди для получения надежного провара в начале сварки и хорошего сплавления кромок детали подогревают до 200-500°С. При сварке в аргоне подогрев необходим при толщине металла более 4,5 мм, а в азоте – более 8 мм

Одним из важнейших параметров режима сварки меди плавящимся электродом является длина дуги. Шов качественно формируется при длине дуги 4-5 мм.

Шов качественно формируется при длине дуги 4-5 мм.

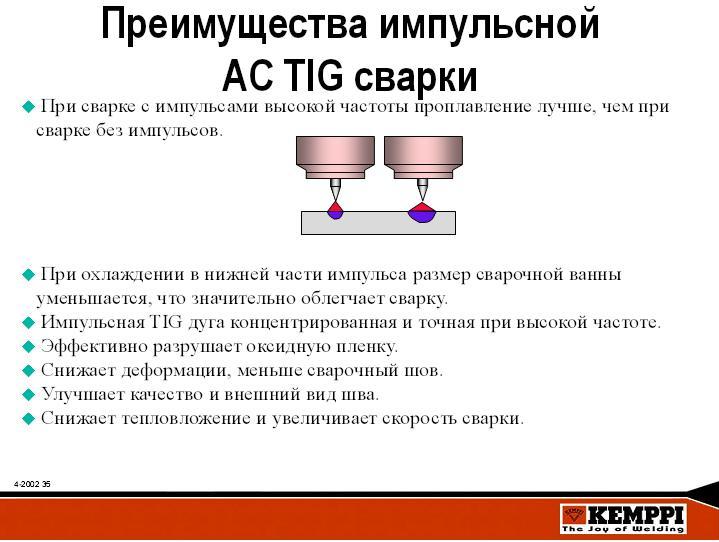

Стыковые соединения сваривают на подкладных элементах. Импульсно-дуговая сварка (ИДС) в аргоне дает возможность выполнять вертикальные и потолочные швы, позволяет сваривать тонкий металл. При сварке в азоте процесс идет с короткими замыканиями (КЗ) с повышенным разбрызгиванием или крупнокапельным переносом (КР)

Техника сварки

Для повышения стойкости металла шва к образованию горячих трещин рекомендуются проволоки Бр.АЖНМц 8,5-4-5-1,5; Бр.МцФЖН 12-8-3-3; ММц40, Механические свойства сварных соединений в этом случае соответствуют свойствам основного металла.

Ориентировочные режимы сварки меди в нижнем положении

Вид соединения | Размеры, мм | Процесс сварки | Газ | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Диаметр электрода, мм | Расход газа, л/мин | ||

S | b | |||||||||

0,8-1 | 0+0,5 | ИДС | Ar | 80-110 | 18-20 | 30-45 | 0,8-1,2 | 10-14 | 7-9 | |

2-3 | 1-1,5 | ИДС | Ar | 140-210 | 19-23 | 25-35 | 0,8-1,6 | 10-18 | 8-10 | |

5-6 | 2-3 | КЗ | N2 | 250-320 | 24-27 | 22-28 | 1-1,4 | 10-16 | 10-12 | |

8-10 | 3-3,5 | СТР | Ar | 350-550 | 32-37 | 18-20 | 2-3 | 20-35 | 14-16 | |

12-14 | 1,5-2,5 | СТР | Ar N2 | 300-500 | 28-36 | 16-18 | 2-4 | 20-40 | 14-18 | |

16-20 | 3-4 | СТР | Ar | 350-680 | 32-39 | 16-18 | 2-4 | 20-40 | 14-18 | |

Медь сваривают с минимальным числом проходов.

Сварку ведут “углом вперед” справа налево. Для формирования обратной стороны шва стыковых соединений используют графитовые или медные водоохлаждаемые подкладки. Двухсторонние соединения выполняют с формированием шва на весу или по подварочному шву наложенному ручной аргонодуговой сваркой W-электродом.

Бронзы

Бронзы – сплавы меди с алюминием. Их обозначают двумя буквами “Бр” начальными буквами русских названий легирующих элементов и рядом чисел, указывающих содержание этих элементов в %.

Так, марка БрАЖМц 10-3-1,5 означает, что бронза содержит 10% алюминия, 3% железа, 1,5% марганца. В конце некоторых марок литейных бронз ставится буква “Л”.

Ориентировочные режимы сварки бронз Бр.АМц 9-2, Бр.АЖМц 9-5-2 и латуни ЛМНЖ 55-3-1 в аргоне в нижнем положении (постоянный ток, обратная полярность, проволока Бр. АМц 9-2)

Вид соединения | Размер, мм | Процесс сварки | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки м/ч | Диаметр электрода, мм | Вылет электрода, мм | Расход газа, л/мин | |

S | b | ||||||||

3 | 0+1 | ИДС | 150-190 | 23-26 | 20-25 | 1-1,5 | 10-16 | 8-10 | |

4-5 | 0+1,5 | ИДС | 140-220 | 23-26 | 20-22 | 1-1,5 | 10-16 | 10-12 | |

8-10 | 0+1,5 0+2 | СТР | 300-400 | 29-33 | 25-32 | 2-4 | 20-35 | 12-16 | |

14-16 | 0+2 | СТР | 400-650 | 33-38 | 20-25 | 2-5 | 20-40 | 16-20 | |

24-26 | 0+2 | СТР | 400-800 | 33-42 | 18-30 | 2-5 | 20-40 | 16-20 | |

Трудность сваривания бронз объясняется их повышенной жидкотекучестью. При сварке бронз возникают трудности, вызванные образованием окиси алюминия, поэтому способ и технологию сварки выбирают такими, как и при сварке алюминия, а режимы – характерные для медных сплавов.

При сварке бронз возникают трудности, вызванные образованием окиси алюминия, поэтому способ и технологию сварки выбирают такими, как и при сварке алюминия, а режимы – характерные для медных сплавов.

Латуни

Сплавы меди с цинком – это латуни, или медноцинковые латуни. Для улучшения свойств в сплав добавляют Al, Mn, Ni, Fe, Sn, Si и др. Такие латуни называются специальными.

Латуни обозначают буквой “Л”, справа от которой пишут буквенное обозначение специально вводимых элементов (кроме Zn). затем цифру, указывающую процент меди, и наконец, проценты специально вводимых добавок в той же последовательности, в какой записаны сами элементы. В маркировке элементы обозначаются русскими буквами: Л – алюминий, Б -бериллий, О – олово, С – свинец, Н – никель, Мц – марганец, К – кремний, Мг – магний, X – хром, Ц – цинк.

ЛТ 96 – (томпак) означает медно-цинковую латунь с содержанием 96% меди и 4% цинка.

Л 68 – медноцинковая латунь с содержанием 68% меди и 32% цинка.

ЛАЖМц 70-6-3-1 – это специальная латунь с содержанием 70% меди, 6% алюминия, 3% железа, 1% марганца, 20% цинка.

Особенность сварки латуней – интенсивное испарение цинка при температуре 907°С. При этом ухудшаются механические свойства сварного соединения. Для уменьшения выгорания цинка эффективны сварка на пониженной мощности дуги, применение присадочной проволоки с кремнием, который создает на поверхности сварочной ванны окисную пленку (SiO2), препятствующую испарению цинка.

Сварка меди и ее сплавов — особенности процесса

0

Опубликовано: 17.05.2017

Наличие различных примесей в меди делает процесс сварки на воздухе довольно сложным процессом, поскольку испарение веществ с меньшей температурой плавления придаёт шву пористость и низкую прочность. Отсутствие предварительной термической подготовки деталей может привести к трещиноватости соединения вследствие неравномерной температурной усадки при остывании. Так же необходимо учитывать окисный слой на поверхности металла, имеющий более высокую температуру плавления. Поэтому при сварке меди используются определённые технологии и методы, о которых мы вам расскажем.

Отсутствие предварительной термической подготовки деталей может привести к трещиноватости соединения вследствие неравномерной температурной усадки при остывании. Так же необходимо учитывать окисный слой на поверхности металла, имеющий более высокую температуру плавления. Поэтому при сварке меди используются определённые технологии и методы, о которых мы вам расскажем.

Оглавление:

- Свойства меди и её сплавов

- Свариваемость меди и её сплавов

- Особенности сварки медных деталей

- Подводим итог

Свойства меди и её сплавов

Медь используют в различных отраслях промышленности, поскольку при относительной дешевизне она обладает рядом уникальных свойств. Высокая электропроводность делает возможным использование этого материала в электронике, энергетике и электротехнике. Стойкость к агрессивным средам позволяет пользоваться этим металлом в химической промышленности, а теплопроводность при создании теплообменных конструкций. В бытовой сфере используются медные провода, трубы, радиаторы и сантехнические приборы. Все эти области применения требуют способов надёжной сварки меди для соединения деталей в единое целое.

Все эти области применения требуют способов надёжной сварки меди для соединения деталей в единое целое.

Чистота технической меди маркируется определённым образом, если примесей менее 0,05%, то она имеет обозначение М0. В случае содержания примесей от 0,05 до 0,1% металл имеет маркировку М1, если менее 0,3%, то М2, М3 – не более 0,5%, а менее1% − М4. Температура плавления меди равна 1083оС, плавление латуни и бронзы происходит при 950оС. Высокая теплопроводность этих материалов при температурном воздействии приводит к растрескиванию шва при остывании, а наличие некоторых примесей к повышенной пористости, что влияет на прочность соединения.

Чтобы понять особенности сварки меди, необходимо рассмотреть виды материалов на основе этого цветного металла, которые используются в промышленности, а именно:

- катодная медь марок М00к, М0к и М1к с хорошей свариваемостью;

- раскисленная медь М1р, М2р и М3р, показатели сварки хорошие;

- рафинированная медь М2 и М3 при сварке нуждается в подогреве;

- литейная оловянная бронза, сплав меди и олова, а также легирующих элементов, сваривается удовлетворительно, хорошо или плохо в зависимости от сорта материала;

- литейная безоловянистая бронза, сваривается хорошо или удовлетворительно;

- деформируемая бронза, в зависимости от марки сваривается плохо или удовлетворительно;

- деформируемая латунь, сплав меди и цинка, при сварке нуждается в подогреве заготовок;

- медно-никелевый сплав соединяется методом MIG аргонодуговой сваркой.

Чтобы избежать температурных деформаций тонколистовые детали часто сваривают с использованием лазерного метода, импульсные характеристики которого наилучшим образом подходят для сварки меди и сплавов различного назначения. Кроме того, при значительной толщине деталей прибегают к разделке торцов заготовок V или Х-образным способом и к двустороннему соединению с подкладками в несколько проходов с последующей обработкой швов.

Свариваемость меди и её сплавов

Необходимо понимать, что сварка меди и её сплавов требует знания некоторых особенностей материала и условий его свариваемости. Наличие примесей свинца, серы и фосфора негативно сказывается на качестве соединения, поскольку приводит к возникновению пор и трещин в теле шва.

Чтобы избежать отрицательных результатов окисляющего воздействия кислорода, часто используют сварочные автоматы, где сварка ведётся под слоем флюса. С целью устранения последствий температурных деформаций в зоне сварного соединения на производстве используют дорогостоящую сварку лазером, при которой негативное воздействие на шов практически исключается.

С целью устранения последствий температурных деформаций в зоне сварного соединения на производстве используют дорогостоящую сварку лазером, при которой негативное воздействие на шов практически исключается.

В бытовых условиях, прежде чем начинать сварку своими руками, необходимо выбрать метод работ, подготовить нужное оборудование и расходные материалы, а главное, уяснить какие факторы влияют на свариваемость меди и сплавов. По своим свойствам медь несколько отличается от стали, поэтому на качество сварочного процесса влияют несколько иные обстоятельства, а именно:

- высокое линейное расширение при нагреве, и сжатие при остывании приводит к деформации заготовок и возникновению трещин в зоне сплавления;

- окисная плёнка на поверхности материалов имеет большую температуру плавления, а при нагревании медь окисляется ещё более интенсивно;

- в зоне расплава происходит активное поглощение газов, что приводит к возникновению пор и неоднородностей при остывании;

- высокая теплопроводность требует более интенсивного нагрева, а поскольку тепло отводится быстро, то сформирование качественного шва требует навыка;

- резкие перепады температур при несоблюдении технологии работ, ведут к повышению зернистости и повышению хрупкости шва;

- высокая текучесть расплавленного материала требует применения подкладок и затрудняет формирование вертикальных и потолочных швов;

- с повышением температуры до 300−550оС пластичность меди, в отличие от стальных элементов, понижается, что необходимо учитывать при фиксации заготовок;

- сварка латунных деталей может привести к испарению цинка и образованию ядовитого оксида, поэтому работу необходимо проводить под вытяжкой или в хорошо проветриваемом помещении.

Добиться надлежащего качества сварки возможно с помощью технологических приёмов и использования методов работы, которые позволяют учесть особенности соединения медных деталей.

Особенности сварки медных деталей

Для сварки меди используют ряд вполне эффективных методов, которые позволяют с помощью технологических решений добиться высокого качества шва практически без потери физико-химических свойств материала. В промышленных масштабах эти работы осуществляют с помощью лазерной сварки или с применением сварочных автоматов.

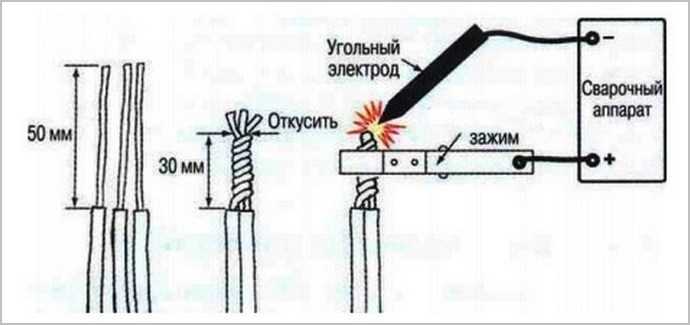

Для бытового применения есть более простые методы. Например, сплавление электрических медных проводов или сварку нихрома с медью производят с помощью простого преобразователя напряжения. Он представляет собой обычный понижающий трансформатор, на вторичной обмотке которого переменное напряжение около 20 В, а сварку осуществляют угольным электродом.

Конечно, листовые детали или заготовки значительной толщины таким образом сваривать нельзя и для них подбираются особые температурные режимы и электроды или проволока, подходящие по составу. Медные заготовки толщиной более 8 мм перед сваркой подогревают до температуры 200−300оС, бронзовые до 500−600оС и латунные до 350оС при толщине более 12 мм. При толщине заготовок более 5 мм требуется разделка кромок под углом 60о−70о, а в процессе работы использовать подкладки с изнанки шва для устранения эффекта текучести расплава. Особое внимание следует уделять механической очистке деталей от окисного слоя и обезжириванию.

Сварка меди и сплавов производится инверторными аппаратами и самым важным является защита сварочной ванночки от воздействия агрессивного кислорода. Это достигается с помощью электродов или проволоки с эффектом раскисления, а так же за счёт воздействия инертного газа. Для сварки используются следующие методы:

- сварка плавящимися электродами ММА постоянным током обратной полярности электродами К100 и Комсомолец;

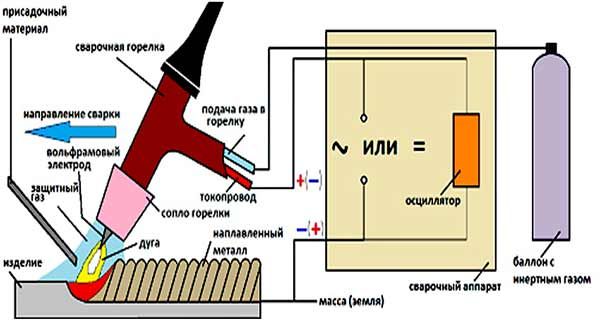

- сварка вольфрамовыми электродами в инертных газах TIG с ручной подачей проволоки из меди или бронзы в зону плавления;

- полуавтоматическая сварка в защитном газе методом MIG с регулируемой подачей соответствующей проволоки в сварочную ванночку.

При правильно выбранных компонентах, режимах работы и способах разделки кромок, сварочный шов по прочности не уступает основному материалу, а использование импульсного тока при сварке заготовок небольшой толщины позволяет избежать перегрева меди и сплавов. Длину дуги необходимо поддерживать в пределах 3−4 мм и использовать подкладки, чтобы обеспечить правильное формирование шва без потери качества.

Подводим итог

Мы рассказали об особенностях сварочного процесса при соединении разновидностей меди, латуни, и бронзы. Эти материалы широко используются, как в промышленности так в быту, и иногда им требуется ремонт. Знание особенностей сварки поможет вам восстановить работоспособность изделия без ущерба для качества, а навыки, возможно, дадут толчок для создания новой, оригинальной конструкции.

com/embed/1SZS8mb4tog?feature=oembed&wmode=opaque” frameborder=”0″ allowfullscreen=””>Сергей Одинцов

tweet

Сварка медных сплавов – что вам нужно знать

Медные сплавы, такие как алюминиевая бронза, обладают уникальными свойствами материала, такими как теплопроводность, коррозионная стойкость, хорошая прочность и сопротивление усталости. Прочтите в нашем блоге, что нужно знать при сварке медных сплавов.

Технически сварка медных сплавов мало чем отличается от сварки других сплавов. Однако могут возникнуть некоторые проблемы, такие как выбор правильного присадочного материала, сварка одинаковых или разнородных металлов и многое другое. Поэтому давайте подробнее рассмотрим, что важно при сварке медных сплавов.

Правильный присадочный материал Присадочные металлы — это материалы, которые используются при сварке двух компонентов вместе. Правильный выбор материала наполнителя имеет решающее значение для получения высококачественного конечного продукта. Они существуют в разных формах;

Правильный выбор материала наполнителя имеет решающее значение для получения высококачественного конечного продукта. Они существуют в разных формах;

- Сварочная проволока

- Порошковая проволока

- Сварочный электрод

- Сварочный стержень

При выборе правильного присадочного материала необходимо учитывать ряд различных факторов, таких как совместимость с основным металлом, положение сварки и используемый процесс сварки. Для получения дополнительной информации о различных процессах сварки ознакомьтесь с нашими сообщениями в блогах о GMAW и GTAW, соответственно, о FCAW и SMAW.

Сварка, наплавка или наплавка Алюминиевая бронза или медь часто используются для наплавки или наплавки материалов. Большим преимуществом алюминиевой бронзы и меди является то, что они обе обладают хорошей коррозионной стойкостью. Кроме того, они используются для создания несущей поверхности. Этот метод предлагает преимущества в снижении материальных затрат и, в случае аварийного восстановления, позволяет восстановить дорогостоящую или трудно заменяемую деталь и восстановить ее в рабочем состоянии с минимальным временем простоя. Он также известен как наплавка.

Кроме того, они используются для создания несущей поверхности. Этот метод предлагает преимущества в снижении материальных затрат и, в случае аварийного восстановления, позволяет восстановить дорогостоящую или трудно заменяемую деталь и восстановить ее в рабочем состоянии с минимальным временем простоя. Он также известен как наплавка.

Сварка различных медных сплавов имеет сходство. Как правило, при сварке цветных металлов с самим собой нет необходимости предварительно нагревать основной материал. Различают пять различных сварочных соединений и четыре различных положения сварки, как показано на рисунке ниже.

При сварке различных медных сплавов между собой, как правило, используется стыковое соединение – и, по возможности, выбирается плоское положение. Подготовка шва не менее важна, чем правильный наполнитель. Вот некоторые моменты, которые вы должны учитывать:

- Края материала должны быть скошены для обеспечения хорошего проникновения

- Сварное соединение должно быть не менее прочным, чем основной металл

- Свариваемый материал должен быть надлежащим образом закреплен, чтобы свести к минимуму деформацию при сварке больших отрезков

Сварка разнородных металлов

Процесс сварки разнородных металлов включает соединение двух металлов, обладающих разными свойствами. Из-за их различных химических или механических свойств они не соответствуют друг другу естественным образом. Тем не менее, они все еще могут быть спаяны вместе с учетом некоторых факторов. В дополнение к коррозии, растворимости, тепловому расширению и свариваемости выбор правильного присадочного металла имеет решающее значение.

Из-за их различных химических или механических свойств они не соответствуют друг другу естественным образом. Тем не менее, они все еще могут быть спаяны вместе с учетом некоторых факторов. В дополнение к коррозии, растворимости, тепловому расширению и свариваемости выбор правильного присадочного металла имеет решающее значение.

Для пояснения приведем пример: при сварке AMPCO® 18 со сталью предпочтительно использовать AMPCO-TRODE® 10 в качестве присадочного металла, поскольку его уникальные металлургические характеристики алюминиевой бронзы позволяют легко соединять разнородные металлы. Как и AMPCO-TRODE® 10, каждый присадочный металл имеет свои уникальные характеристики, которые делают его пригодным для различных применений.

Для получения дополнительной информации о сварке медных сплавов, различных процессах сварки и подходящем присадочном материале для вашего индивидуального сварочного проекта загрузите прямо сейчас наше бесплатное «Полное руководство по сварке разнородных металлов». Медь — это мягкий цветной металл, который можно легко сгибать, резать, формовать и соединять с помощью нескольких сварочных процессов. Хотя он часто используется для изготовления декоративных бытовых и архитектурных предметов, он является отличным проводником электричества и тепла, поэтому широко используется в электротехнической промышленности, а медные трубы, клапаны и другие фитинги обычно используются для сантехники. Благодаря своей пластичности и высокой пластичности медь также используется в качестве основного элемента в сотнях различных сплавов, включая латунь, бронзу и никель-медь. Наиболее распространенными легирующими элементами, используемыми для медных сплавов, являются алюминий, никель, цинк, олово и кремний. Поскольку чистая медь слишком пластична, чтобы ее можно было успешно обрабатывать, в различные сплавы добавляют небольшие количества других элементов для улучшения обрабатываемости, а также для раскисления металла, повышения его устойчивости к коррозии, улучшения его механических свойств и улучшения его реакция на термическую обработку. Медь и большинство медных сплавов можно успешно соединять с помощью сварки, пайки или пайки. Точный выбранный процесс во многом зависит от того, свариваете ли вы чистую медь или сплав. Если вы свариваете сплав, элементы сплава будут определять, какой процесс используется, а также все другие факторы, которые учитываются при сварке, включая используемый присадочный материал. Пайка , которая является одним из первых методов, используемых для соединения металлов, включает нагрев присадочного металла (в виде присадочной проволоки), чтобы он расплавился и заполнил стыки. Мягкая пайка — это самый простой процесс, который обычно используется дома и вокруг него для ремонта небольших металлических предметов. Это также метод, используемый сантехниками для соединения и ремонта медных труб и медных фитингов. Пайка по сути представляет собой метод, аналогичный пайке, и в нем используется тот же тип присадочного материала (проволока или прут для пайки), что и для пайки. Соединения должны быть очень плотными, чтобы капиллярное действие могло втягивать присадочный металл между соединяемыми кусками меди. Несмотря на то, что используемые температуры должны быть значительно выше, чем те, которые требуются для пайки, основной металл не должен нагреваться до точки плавления. Сварка , или, точнее, дуговая сварка, включает в себя ряд различных более специфических методов. Как правило, предпочтительны сварочные процессы, в которых используются защитные газы, хотя дуговая сварка в среде защитного газа (SMAW), которую также обычно называют ручной дуговой сваркой (MMA), может использоваться для некритичных применений. Это полезный метод для медных сплавов различной толщины, тем более что покрытые электроды для сварки медных сплавов с использованием SMAW доступны в широком диапазоне стандартных размеров. Защитными газами, обычно используемыми для сварки меди и медных сплавов, являются аргон и гелий или их смеси – для дуговой сварки металлическим электродом (GMAW), дуговой сварки вольфрамовым электродом (GTAW) или плазменной дуговой сварки (PAW), которые особенно популярен для сварки медных сплавов. Другие полезные советы по дуговой сварке меди включают: Какой бы процесс сварки ни использовался для соединения меди и ее сплавов, важно обратить внимание на свойства, которые отличают сварку меди от сварки углеродистых сталей . Например, медь и медные сплавы в расплавленном состоянии очень жидкие и имеют: Температура плавления меди и ее сплавов сильно варьируется, но она по крайней мере на 1000 °F или 538 °C ниже, чем температура плавления углеродистой стали. Кроме того, медь не проявляет такого же теплового цвета, как при сварке стали, и когда она плавится, ее текучесть намного выше. 9Сварка меди | Советы | Forster America

9Сварка меди | Советы | Forster America Всего в продаже имеется более 300 медных сплавов.

Всего в продаже имеется более 300 медных сплавов.

Конечно, для различных процессов сварки и связанных с ними процессов требуются разные инструменты и методы, и важно изучить навыки, необходимые для того, какой процесс вам нужно использовать.

Можно использовать недорогой паяльник или паяльную лампу с подходящим флюсом для мягкой пайки. Твердая пайка включает в себя нагрев присадочных материалов до гораздо более высокой температуры, поэтому соединение будет намного прочнее, чем другие паяные соединения. Присадочный материал бывает разным и обычно содержит серебро, поэтому этот метод часто называют серебряной пайкой. Однако настоящая пайка выполняется при еще более высокой температуре.

Широко используется для сантехнических работ, пайка также может использоваться для соединения различных типов металла, а также металлических деталей различной толщины.

Как правило, аргон предпочтительнее, если медь или медный сплав свариваются вручную и либо имеют относительно низкую теплопроводность, либо имеют толщину менее 3,3 мм (0,13 дюйма). Гелий или смесь гелия (75 процентов) с аргоном предпочтительнее для машинной сварки тонких профилей или ручной сварки более толстых профилей. Эта смесь также рекомендуется для более толстого металла или меди, обладающей высокой теплопроводностью.

Гелий или смесь гелия (75 процентов) с аргоном предпочтительнее для машинной сварки тонких профилей или ручной сварки более толстых профилей. Эта смесь также рекомендуется для более толстого металла или меди, обладающей высокой теплопроводностью.

• По возможности используйте горизонтальное положение для дуговой сварки меди.

• GTAW и SMAW можно использовать для сварки в других положениях, в том числе над головой.

• При сварке в вертикальном и потолочном положениях с использованием импульсной мощности и электродов малого диаметра можно использовать GMAW с некоторыми медными сплавами.

• Термическое расширение меди и ее сплавов, а также ее более высокая теплопроводность приводят к большим деформациям сварного шва, чем при сварке низкоуглеродистой стали.

• Чтобы свести к минимуму деформацию и деформацию, сварщики должны сосредоточиться на правильном процессе предварительного нагрева и прихваточных швов, а также на соблюдении правильной последовательности сварки.

Свойства меди и ее сплавов, которые следует учитывать при сварке

• Высокая теплопроводность

• Высокая электропроводность

• Высокий коэффициент теплового расширения, который примерно на 50% выше, чем у углеродистой стали

• Относительно низкая температура плавления

• Горячая короткая коррозия, приводящая к тому, что некоторые сплавы становятся хрупкими при высоких температурах

• Прочность, в значительной степени обусловленная холодной обработкой

ОЦ 4-3; Бр.КМц 3-1; ЛК62-0,5; ЛК80-3; ЛМц59-0,2

ОЦ 4-3; Бр.КМц 3-1; ЛК62-0,5; ЛК80-3; ЛМц59-0,2