Сварка металлоконструкций сп: СП 53-101-98 Изготовление и контроль качества стальных строительных конструкций

alexxlab | 14.04.2023 | 0 | Разное

Контроль качества сварных соединений стальных конструкций

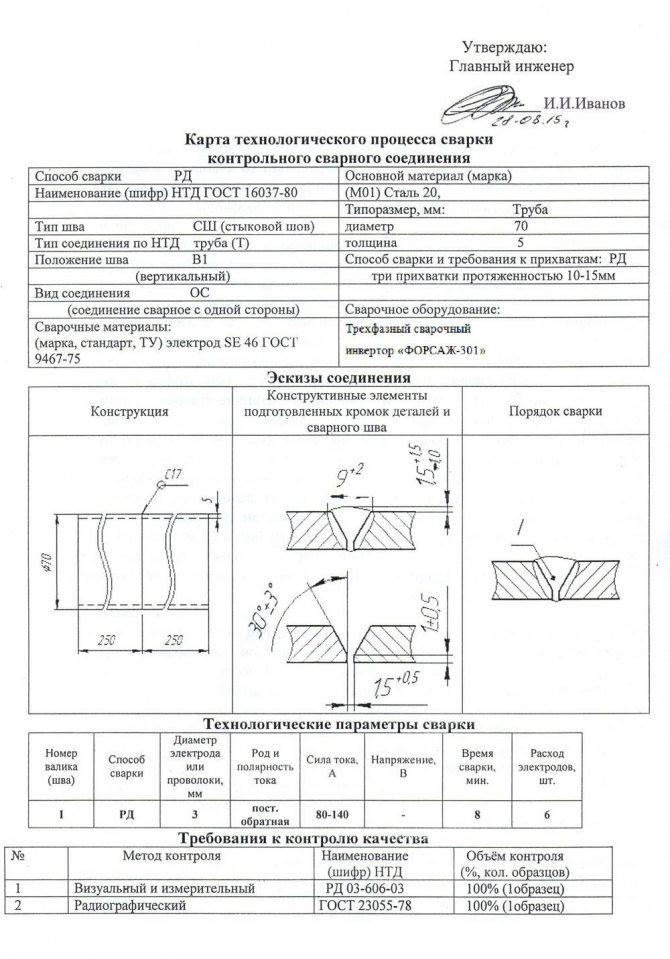

4.1 Производственный контроль качества выполнения монтажных сварных соединений стальных конструкций должен осуществляться в соответствии с требованиями проекта, ГОСТ 3242, ГОСТ 6996, ГОСТ 14782, ГОСТ 23518, ГОСТ 7512, ГОСТ 14771, ГОСТ 11533, ГОСТ 11534, ГОСТ 18442, [11] и ППСР.

4.2 Контрольные операции должны производиться пока доступ к изделию не затруднен и отсутствует антикоррозионная и огнезащита.

4.3 Методы и объемы контроля должны соответствовать требованиям проектной документации, таблице 10.6 и ППСР.

Таблица 10.6. СП 70.13330.2012

Несущие и ограждающие конструкции.

Актуализированная редакция СНиП 3.03.01-87

|

Методы контроля |

Типы швов конструкций, объем контроля |

|

1 Внешний осмотр и измерения с проверкой геометрических размеров и формы швов и наличия наружных дефектов по ГОСТ 3242 |

Все типы швов конструкций в объеме 100% |

|

2 Неразрушающий ультразвуковой контроль по ГОСТ 14782 |

Все типы швов конструкций в объеме не менее 0,5% длины швов и более по указаниям в проекте с учетом дополнительных требований раздела 4* |

|

3 Радиографический, магнитопорошковый и др. |

То же |

|

4 Испытания на непроницаемость и герметичность по ГОСТ 18442 |

То же |

|

5 Механические испытания контрольных образцов по ГОСТ 6996 |

Все типы сварных швов конструкций, для которых требования механических свойств предусмотрены чертежами КМ |

|

6 Металлографические исследования макрошлифов на торцах швов контрольных образцов или на торцах стыковых швов сварных соединений |

То же |

|

_____________________ * Места обязательного контроля должны быть указаны в проекте. |

|

4.4 По внешнему осмотру и измерениям качество швов должно удовлетворять требованиям таблицы 10.7.

Таблица 10.7. СП 70.13330.2012

Несущие и ограждающие конструкции.

Актуализированная редакция СНиП 3.03.01-87

|

Элементы сварных соединений, наружные дефекты |

Требования к качеству, допустимые размеры дефектов |

|

Поверхность шва |

Равномерно-чешуйчатая, без прожогов, наплывов, сужений и перерывов. Плавный переход к основному металлу (следует оговорить в чертежах КМ и КМД) |

|

Подрезы |

Глубина до 5% толщины свариваемого проката, но не более 1 мм |

|

Дефекты удлиненные и сферические одиночные |

Глубина до 10% толщины свариваемого проката, но не более 3 мм. |

|

Дефекты удлиненные и сферические в виде цепочки или скопления |

Глубина до 5% толщины свариваемого проката, но не более 2 мм. Длина – до 30% длины оценочного участка. Длина цепочки или скопления – более удвоенной длины оценочного участка |

|

Дефекты (непровары, цепочки и скопления пор), соседние по длине шва |

Расстояние между близлежащими концами – не менее 200 мм |

|

Швы сварных соединений конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С и до минус 65 °С включительно |

|

|

Непровары, несплавления, цепочки и скопления наружных дефектов |

Не допускаются |

|

Подрезы: |

|

|

вдоль усилия |

|

|

местные поперек усилия |

Длина – не более удвоенной длины оценочного участка |

|

_____________________ * Здесь и далее длину оценочного участка следует принимать по таблице 10. |

|

4.5 Трещины всех видов и размеров не допускаются.

4.6 Предельные отклонения размеров и сечения швов сварных соединений от проектных не должны превышать величин, указанных в ГОСТ 14771, ГОСТ 23518, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 16037, ГОСТ 5264. Обнаруженные дефекты должны быть исправлены в соответствии с положениями ППСР, а сварные швы подвергнуты повторному визуально-измерительному контролю.

4.7 Неразрушаемые методы контроля следует производить на сварных швах, принятых внешним осмотром и измерениями. Контролю должны подлежать преимущественно места с признаками дефектов и участки пересечения швов. Длина контрольного участка должна быть не менее 100 мм.

4.8 По результатам радиографического контроля швы сварных соединений конструкций должны удовлетворять требованиям таблиц 10.8 и 10.9.

Таблица 10.8. СП 70.13330.2012

Несущие и ограждающие конструкции.

Актуализированная редакция СНиП 3.03.01-87

|

Элементы сварных соединений, внутренние дефекты |

Требования к качеству, допустимые размеры дефектов |

|

Соединения, доступные для сварки с двух сторон, соединения на подкладках |

|

|

непровары в корне шва |

Высота – до 5% толщины свариваемого проката, но не более 2 мм. Длина – не более удвоенной длины оценочного участка |

|

Соединения без подкладок, доступные для сварки с одной стороны |

|

|

непровары в корне шва |

Высота – до 15% толщины свариваемого проката, но не более 3 мм |

|

удлиненные и сферические дефекты: |

|

|

одиночные |

Высота – не более значений h* |

|

образующие цепочку или скопления |

Высота – не более 0,5 h* Длина – не более длины оценочного участка |

|

удлиненные |

Протяженность не более отношения S*/h |

|

непровары, цепочки и скопления пор, соседние по длине шва |

Расстояние между близлежащими концами не менее 200 мм |

|

суммарные в продольном сечении шва |

Суммарная площадь на оценочном участке – не более S* |

|

Швы сварных соединений конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С до минус 65 °С включительно, а также конструкций, рассчитанных на выносливость |

|

|

непровары, несплавления, удлиненные дефекты, цепочки и скопления дефектов |

Не допускаются |

|

одиночные сферические дефекты |

Высота не более 0,5 h* Расстояние между соседними дефектами – не менее удвоенной длины оценочного участка |

|

_____________________ * Значения h и S следует принимать по таблице 10. |

|

Таблица 10.9. СП 70.13330.2012

Несущие и ограждающие конструкции.

Актуализированная редакция СНиП 3.03.01-87

|

Наименьшая толщина элемента конструкции в сварном соединении, мм |

Длина оценочного участка, мм |

Допустимые размеры одиночных дефектов |

|

|

h, мм |

S, мм2 |

||

|

От 4 до 6 |

15 |

0,8 |

3 |

|

Свыше 6 до 8 |

20 |

1,2 |

6 |

|

Свыше 8 до 10 |

20 |

1,6 |

8 |

|

Свыше 10 до 12 |

25 |

2,0 |

10 |

|

Свыше 12 до 14 |

25 |

2,4 |

12 |

|

Свыше 14 до 16 |

25 |

2,8 |

14 |

|

Свыше 16 до 18 |

25 |

3,2 |

16 |

|

Свыше 18 до 20 |

25 |

3,6 |

18 |

|

Свыше 20 до 60 |

30 |

4,0 |

18 |

|

___________________ Обозначения, принятые в таблице: h – допустимая высота сферического или удлиненного одиночного дефекта; S – суммарная площадь дефектов в продольном сечении шва на оценочном участке. Примечание. Чувствительность контроля устанавливается по третьему классу согласно ГОСТ 7512. |

|||

При оценке за высоту дефектов h следует принимать следующие размеры их изображений на радиограммах:

- для сферических пор и включений – диаметр;

- для удлиненных пор и включений – ширину.

4.9 По результатам ультразвукового контроля швы сварных соединений конструкций должны удовлетворять требованиям таблицы 10.10.

Таблица 10.10. СП 70.13330.2012

Несущие и ограждающие конструкции.

Актуализированная редакция СНиП 3.03.01-87

|

Сварные соединения |

Наименьшая толщина элемента конструкции в сварном соединении, мм |

Длина оценочного участка, мм |

Фиксируемая эквивалентная площадь одиночного дефекта, мм2 |

Допустимое число одиночных дефектов на оценочном участке, шт. |

|

|

наименьшая поисковая |

допустимая оценочная |

||||

|

Стыковые |

Свыше 6 до 10 |

20 |

5 |

7 |

1 |

|

Угловые |

Свыше 10 до 20 |

25 |

5 |

7 |

2 |

|

Тавровые |

Свыше 20 до 30 |

30 |

5 |

7 |

3 |

|

Нахлесточные |

Свыше 30 до 60 |

30 |

7 |

10 |

3 |

4. 10 В швах сварных соединений конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С до минус 65 °С включительно, а также конструкций, рассчитанных на выносливость, допускаются внутренние дефекты, эквивалентная площадь которых не превышает половины значений допустимой оценочной площади (см. таблицу 10.10). При этом наименьшую поисковую площадь необходимо уменьшать в два раза. Расстояние между дефектами должны быть не менее удвоенной длины оценочного участка.

10 В швах сварных соединений конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С до минус 65 °С включительно, а также конструкций, рассчитанных на выносливость, допускаются внутренние дефекты, эквивалентная площадь которых не превышает половины значений допустимой оценочной площади (см. таблицу 10.10). При этом наименьшую поисковую площадь необходимо уменьшать в два раза. Расстояние между дефектами должны быть не менее удвоенной длины оценочного участка.

4.11 В соединениях, доступных сварке с двух сторон, а также в соединениях на подкладках суммарная площадь дефектов (наружных, внутренних или тех и других одновременно) на оценочном участке не должна превышать 5% площади продольного сечения сварного шва на этом участке.

В соединениях без подкладок, доступных сварке только с одной стороны, суммарная площадь всех дефектов на оценочном участке не должна превышать 10% площади продольного сечения шва на этом участке.

4. 12 В случае обнаружения недопустимого дефекта следует выявить его фактическую длину, дефект исправить (см. 4.18) и вновь проконтролировать удвоенную выборку.

12 В случае обнаружения недопустимого дефекта следует выявить его фактическую длину, дефект исправить (см. 4.18) и вновь проконтролировать удвоенную выборку.

При повторном выявлении дефекта контролю подлежат 100% сварных соединений.

4.13 Контроль непроницаемости швов сварных соединений следует, как правило, производить пузырьковым или капиллярным методами в соответствии с ГОСТ 3242 (под непроницаемостью следует понимать способность соединения не пропускать воду или другие жидкости).

Величина разрежения при пузырьковом методе должна быть не менее 2500 Па (250 мм вод. ст.).

Продолжительность контроля капиллярным методом должна быть не менее 4 ч при положительной и менее 8 ч при отрицательной температуре окружающего воздуха.

4.14 Контроль герметичности (под герметичностью следует понимать способность соединения не пропускать газообразные вещества) швов сварных соединений следует, как правило, производить пузырьковым методом в соответствии с ГОСТ 3242.

4.15 Сварные соединения, контролируемые при отрицательной температуре окружающего воздуха, следует просушивать нагревом до полного удаления замершей воды и смазки.

4.16 Механические испытания контрольных образцов проводят при наличии требований в чертежах марки КМ к показателям прочности, пластичности и вязкости металла шва и зоны термического влияния сварного соединения.

Требования к контрольным образцам и их сварке аналогичны требованиям к пробным (допускным) образцам (см. 10.1.4).

Число контрольных образцов при механических испытаниях должно быть не менее:

- на статическое растяжение стыкового соединения – двух;

- на статическое растяжение металла шва стыкового, углового и таврового соединений – по три;

- на статический изгиб стыкового соединения – двух;

- на ударный изгиб металла шва и зоны термического влияния стыкового соединения – трех; тип образца и места надрезов должны быть указаны в чертежах КМ;

- на твердость (НВ) металла и зоны термического влияния сварного соединения низколегированной стали (не менее, чем в четырех точках) – одного.

4.17 Металлографические исследования макрошлифов швов сварных соединений следует проводить в соответствии с ГОСТ 10243*.

4.18 Обнаруженные в результате контрольных испытаний недопустимые дефекты необходимо устранить механизированной зачисткой (абразивным инструментом) или механизированной рубкой, а участки шва с недопустимыми дефектами вновь заварить и проконтролировать.

Допускается удаление дефектов сварных соединений ручной кислородной резкой или воздушно-дуговой поверхностной резкой при обязательной последующей зачистке поверхности реза абразивным инструментом на глубину 1 – 2 мм с удалением выступов и наплывов.

4.19Все ожоги поверхности основного металла сварочной дугой следует зачищать абразивным инструментом на глубину 0,5 – 0,7 мм.

4.20 При удалении механизированной зачисткой (абразивным инструментом) дефектов сварных соединений, корня шва и прихваток риски на поверхности металла необходимо направлять вдоль сварного соединения:

- при зачистке мест установки начальных и выводных планок – вдоль торцевых кромок свариваемых элементов конструкций;

- при удалении усиления шва – под углом 40 – 50 0 к оси шва.

Ослабление сечения при обработке сварных соединений (углубление в основной металл) не должно превышать 3% толщины свариваемого элемента, но не более 1 мм.

4.21 При удалении поверхностных дефектов с торца шва абразивным инструментом без последующей подварки допускается углубляться с уклоном не более 0,05 на свободной кромке в толщину металла на 0,02 ширины свариваемого элемента, но не более чем на 8 мм с каждой стороны. При этом суммарное ослабление сечения (с учетом допустимого ослабления по толщине) не должно превышать 5%. После обработки торцов швов необходимо притупить острые грани.

4.22 Исправление сварных соединений зачеканкой не допускается.

4.23 Остаточные деформации конструкций, возникшие после монтажной сварки, необходимо устранять термическим или термомеханическим воздействием по технологической карте (регламенту).

4.24 Методы и объемы неразрушающего контроля элементов монтируемых конструкций приведены в дополнительных правилах раздела 4.

4.25 Оформление результатов контроля по 10.5.4 и 10.5.5.

СП 53-101-98. Свод правил по проектированию и строительству изготовление и контроль качества стальных строительных конструкций (31377)

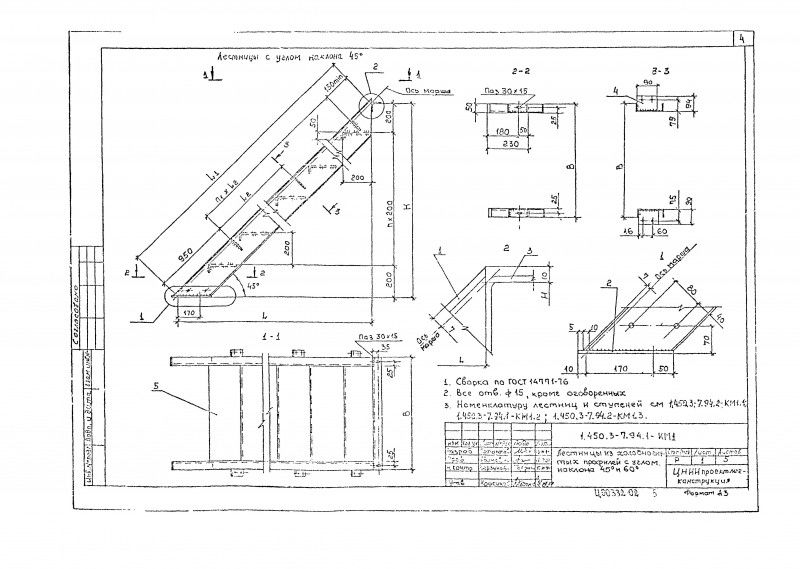

11.4 Зазор и смещение кромок деталей, собранных под сварку, должны соответствовать требованиям ГОСТ 5264, ГОСТ 8713, ГОСТ 14771, ГОСТ 22261.

11.5 Сборку конструкций следует выполнять по разметке, по копирам и в кондукторах.

Выбор метода сборки определяет предприятие в зависимости от вида конструкции и требуемой точности ее изготовления, за исключением элементов связей, сборка которых в кондукторах и по копирам обязательна.

11.6 Копиры для сборки решетчатых конструкций следует изготавливать, как правило, из тех же деталей, что и собираемая конструкция.

Точность изготовления копиров должна обеспечивать требуемую точность изготовления конструкций, при этом величины предельных отклонений размеров копиров должны быть в два раза меньше соответствующих отклонений размеров, принятых для конструкций.

11.7 Точность изготовления сборочных кондукторов устанавливают по рабочим чертежам в зависимости от требуемой точности изготавливаемых конструкций.

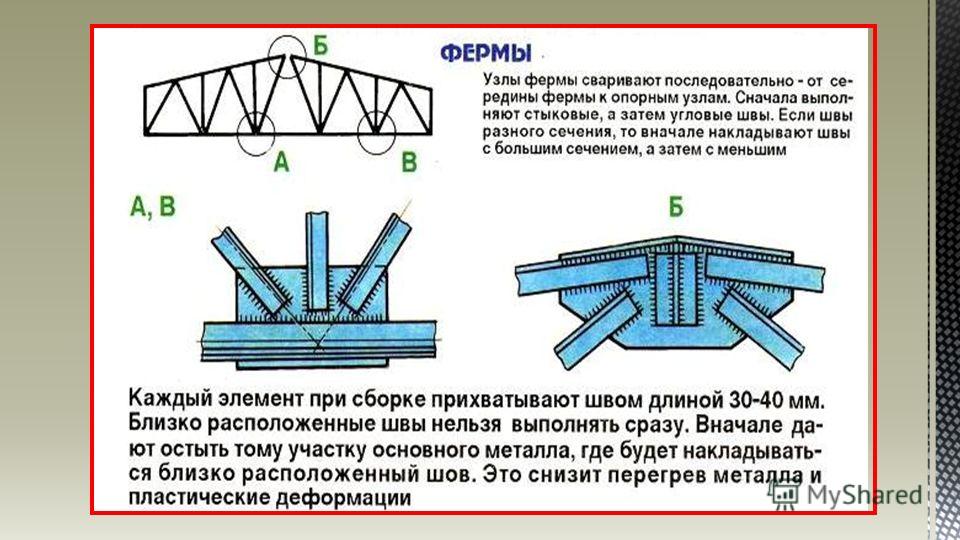

11.8 Закрепление деталей при сборке следует осуществлять прихватками. При выполнении прихваток необходимо соблюдать следующие требования:

– прихватки собираемых деталей в конструкции необходимо располагать только в местах наложения сварных швов;

– катет шва прихваток назначают минимальным в зависимости от толщины соединяемых элементов согласно СНиП II-23-81*;

– длина сварного шва прихватки должна быть не менее 30 мм, расстояние между прихватками — не более 500 мм, количество прихваток на каждой детали — не менее двух;

– сварочные материалы для прихваток должны обеспечивать качество наплавленного металла, соответствующее качеству металла сварных швов по проектной документации;

– прихватки выполняют рабочие, имеющие право доступа к сварочным работам;

– при сборке конструкций большой массы размеры и расстановку прихваток определяет технологическая документация с учетом усилий, возникающих при кантовке и транспортировании.

11.9 Собранные конструкции должны быть замаркированы белой масляной краской с указанием номера заводского заказа, номера чертежа, марки сборочной единицы и ее порядкового номера изготовления. Маркировку можно осуществлять с помощью бирок, закрепляемых на изделии.

11.10 Перед подачей конструкции на сварку следует произвести контроль качества сборки и при необходимости исправить имеющиеся дефекты.

11.11 Обязательному контролю подлежит соответствие геометрических размеров сборочных единиц проектной документации, а также требованиям соответствующих ГОСТ на узлы соединений деталей сборочных единиц, подлежащих сварке.

11.12 При отсутствии в проектной документации прямых указаний о точности изготовления следует выполнять требования по величинам предельных отклонений, приведенным в таблице 7.

12 СВАРКА

12.1 Сварку стальных конструкций следует осуществлять по разработанному на предприятии технологическому процессу, оформленному в виде типовых или специальных технологических инструкций, карт и т. п., в которых должны учитываться особенности и состояние производства.

п., в которых должны учитываться особенности и состояние производства.

12.2 Механические свойства металла сварных соединений должны соответствовать следующим требованиям ГОСТ 6996:

– временное сопротивление металла шва должно быть не ниже, чем у основного металла;

– твердость металла: не выше 350НV (340НВ, 53НRв) — конструкций группы 1 согласно СНиП II-23-81 * и не выше 400НV (380НВ, 100НRв) для конструкций остальных групп;

– ударная вязкость на образцах типа VI при отрицательной температуре, указанной в проекте, должна быть не ниже 29 Дж/см2, за исключением соединений, выполняемых электрошлаковой сваркой;

– относительное удлинение не ниже 16 %.

Примечания

1 Испытаниям на ударную вязкость подвергают металл стыковых или тавровых соединений с проплавлением кромок.

2 При испытаниях на ударную вязкость металла границы сплавления норма может быть ниже, но не более чем на 5 Дж/см2.

3 При необходимости оценки ударной вязкости на образцах других типов ее нормы следует указывать в проектной документации.

12.3 Оборудование для сварки должно обеспечивать возможность эффективного выполнения сварных соединений по технологическому регламенту, разработанному на предприятии. Стабильность параметров режима, заданного в технологическом регламенте, которая обеспечивается оборудованием, должна оцениваться при операционном контроле процесса сварки. Контроль работы оборудования, включая поверку установленных на нем измерительных приборов, необходимо проводить в рамках действующей на предприятии системы управления качеством производства.

12.4 В зависимости от преобладающей номенклатуры производства и специализации завода-изготовителя металлоконструкций наряду с универсальным сварочным оборудованием (автоматы, полуавтоматы, источники питания сварочным током и т.д.) сборочно-сварочные цехи и участки должны быть оснащены стендами, кантователями, манипуляторами и другими устройствами, обеспечивающими условия для высокой производительности и стабильного качества продукции сварочного производства. Наиболее эффективным видом оборудования для производства сварных конструкций являются автоматизированные стенды, в которых совмещаются процессы сборки и сварки.

Наиболее эффективным видом оборудования для производства сварных конструкций являются автоматизированные стенды, в которых совмещаются процессы сборки и сварки.

12.5 Основные способы сварки, используемые при изготовлении конструкций, имеют следующие области эффективного применения:

– ручная дуговая сварка применяется для выполнения прихваток при сборке конструкций, при исправлении дефектов сварных соединений, при сварке швов, расположенных в труднодоступных местах или различных пространственных положениях, когда применение механизированной сварки затруднено или нецелесообразно;

– автоматическая сварка под флюсом применяется в основном при укрупнении листовых заготовок, при сварке связующих швов в элементах составного сечения, при изготовлении полотнищ резервуаров и т.п.;

– механизированная сварка в защитных газах является универсальным и наиболее широко применяемым способом сварки в условиях преобладающего на заводах металлоконструкций единичного характера производства.

12.6 Детальные требования к технологии и технике сварки, обеспечивающие повышение качества и снижение трудоемкости работ (режимы сварки, последовательность операций, технические приемы и т.д.), а также технологические особенности разновидностей дуговой сварки, применяемых с целью повышения эффективности производства (сварка с дополнительным присадочным материалом, многодуговая сварка, односторонняя сварка на формирующей подкладке и т.д.), должны быть изложены в технологических инструкциях предприятий.

12.7 Сварку конструкций следует выполнять только после проверки правильности сборки конструкций производственным или контрольным мастером.

12.8 Свариваемые кромки и прилегающая к ним зона металла шириной не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед сборкой должны быть очищены от влаги, масла, грата и загрязнений до чистого металла. Непосредственно перед сваркой при необходимости очистка должна быть повторена, при этом продукты очистки не должны оставаться в зазорах между собранными деталями.

12.9 Сварку следует производить, как правило, в пространственном положении, удобном для сварщика и благоприятном для формирования шва (нижнее, «в лодочку»). При этом не допускается чрезмерно большой объем металла шва, наплавляемого за один проход, чтобы избежать несплавления шва со свариваемыми кромками.

12.10 Для сокращения непроизводительного расходования наплавленного металла и обеспечения технологической возможности выполнения швов, у которых отклонения размеров от проектных значений удовлетворяют требованиям стандартов, не следует использовать форсированные режимы сварки. Это достигается ограничением диаметров электродов, которые при ручной сварке не должны превышать 4—5 мм, при полуавтоматической сварке в защитных газах должны составлять 1,4—1,6 мм, при автоматической сварке под флюсом — 2—4 мм.

12.11 Выполнение каждого валика многослойного шва допускается производить после очистки предыдущего валика, а также прихваток от шлака и брызг металла. Участки слоев шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя.

12.12 При двухсторонней сварке швов стыковых соединений, а также угловых и тавровых соединений со сквозным проплавлением необходимо перед выполнением шва с обратной стороны зачистить корень шва до чистого металла.

Примечание — При сварке неответственных конструкций типа переходных площадок, ограждений, лестниц, настилов и т.п., а также конструкций, в которых напряжения не превышают 0,4 расчетного сопротивления, корень шва разрешается не удалять.

12.13 При вынужденном перерыве в работе сварку разрешается возобновлять после очистки концевого участка шва длиной 50 мм и кратера от шлака; этот участок и кратер следует полностью перекрыть швом.

Кратеры на концах швов должны быть тщательно заварены и зачищены.

При сварке поперечных швов полотнищ резервуаров допускается начинать и заканчивать сварной шов на основном металле, при этом должно быть проверено качество начала и конца каждого шва.

12.14 Начало и конец стыкового шва, а также выполняемого автоматической сваркой углового шва в тавровом соединении, как правило, должны выводиться за пределы свариваемых деталей на выводные планки. Эти планки после сварки удаляются кислотной резкой, а места их установки зачищаются шлифмашинкой.

Эти планки после сварки удаляются кислотной резкой, а места их установки зачищаются шлифмашинкой.

12.15 При сварке пересекающихся стыковых швов усиление шва, выполненного первым, следует удалить заподлицо с основным металлом в зоне пересечения, если стыковое соединение не имеет разделки кромок, или придать ему форму разделки пересекающего шва.

12.16 Отклонения размеров швов от проектных не должно превышать значений, указанных в ГОСТ 5264, ГОСТ 14771, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 23518. Размеры углового шва должны обеспечивать его рабочее сечение, определяемое величиной проектного значения катета с учетом предельно допустимой величины зазора между свариваемыми элементами; при этом для расчетных угловых швов превышение указанного зазора должно быть компенсировано увеличением катета шва.

12.17 Требование плавного перехода поверхности стыковых и угловых швов к основному металлу должно быть обосновано в проектной документации расчетами на выносливость или прочность с учетом хрупкого разрушения. Для обеспечения плавного перехода следует использовать дополнительную обработку поверхности путем ее оплавления неплавящимся электродом в инертном газе, пластического обжатия («обстукивания») или механической обработки способами, не оставляющими надрезов, зарубок и других дефектов. Возможность обеспечения плавного перехода путем подбора режимов сварки ограничивается дуговой сваркой под флюсом угловых швов.

Для обеспечения плавного перехода следует использовать дополнительную обработку поверхности путем ее оплавления неплавящимся электродом в инертном газе, пластического обжатия («обстукивания») или механической обработки способами, не оставляющими надрезов, зарубок и других дефектов. Возможность обеспечения плавного перехода путем подбора режимов сварки ограничивается дуговой сваркой под флюсом угловых швов.

12.18 Стыковые соединения труб диаметром до 800 мм включительно независимо от толщины стенки должны выполняться односторонним швом на остающемся подкладном кольце, при этом разделка кромок и зазор между свариваемыми элементами должны обеспечивать полным провар стенки трубы. При диаметре труб более 800 мм стыковые соединения выполняются двусторонними швами, в первую очередь накладывается шов с внутренней стороны, а затем, после зачистки корня шва — с наружной стороны.

12.19 В качестве эффективного метода предотвращения или снижения опасности образования горячих, холодных и слоистых трещин в сварных соединениях необходимо использовать предварительный подогрев свариваемых элементов до температуры 120—160 °С.

Предварительный подогрев следует производить при сварке в защитных газах и ручной сварке конструкций: из стали С390 при толщине элементов от 30 мм, из стали С440 — при толщине элементов от 25 мм, а также при сварке корневых проходов стыков и тавровых соединений элементов из этой стали толщиной от 20 мм. Увеличение жесткости сварных узлов и понижение температуры стали могут сделать необходимым применение подогрева при сварке элементов меньшей толщины, а также конструкций из стали/классов меньшей прочности.

12.20 Швы сварных соединений и конструкции по окончании сварки должны быть очищены от шлака, брызг и натеков металла. Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки зачищать до основного металла с удалением всех дефектов.

12.21 Около шва сварного соединения должен быть поставлен номер или знак сварщика, выполнившего этот шов. Номер или знак проставляется на расстоянии не менее 4 см от границы шва, если нет других указаний в проектной или технологической документации. При сварке сборочной единицы одним сварщиком допускается производить маркировку в целом; при этом знак сварщика ставится рядом с маркировкой отправочной марки.

При сварке сборочной единицы одним сварщиком допускается производить маркировку в целом; при этом знак сварщика ставится рядом с маркировкой отправочной марки.

12.22 Контроль качества сварных соединений должен проводиться в рамках системы управления качеством продукции, разработанной на предприятии, в которой установлены области ответственности и порядок взаимодействия технических служб и линейного персонала.

Контроль качества содержит две последовательно осуществляемые группы мероприятий: операционный контроль, приемочный контроль (входной контроль рассмотрен в разделе 4).

12.23 Операционный контроль проводится по всем этапам подготовки и выполнения сварочных работ, основные положения которых изложены в настоящем документе, а именно: подготовка и использование сварочных материалов, подготовка кромок под сварку, сборка, технология сварки, надзор за наличием и сроками действия удостоверений сварщиков на право выполнения сварочных работ и соответствием выполняемых работ присвоенной квалификации.

12.24 Контроль за соблюдением требований к технологии и технике сварки должен осуществляться на соответствие требованиям технологических инструкций и технологических карт, разработанных на предприятии, в которых должна учитываться специфика используемого оборудования и контрольно-измерительных приборов. При этом стабильность работы оборудования должна являться самостоятельным объектом операционного контроля.

Скачать бесплатно

Полевая или цеховая: какой процесс сварки лучше всего подходит для изготовления металлоконструкций?

Перейти к содержимому

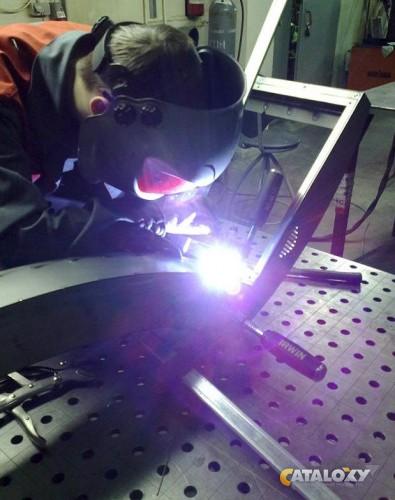

Производители металлоконструкций сталкиваются с трудностями на каждой работе: от составления точных предложений для поддержания своей конкурентоспособности до соблюдения сроков проекта и требований кодекса, прохождения проверок и эффективного обучения операторов. Выбор наилучшего сварочного процесса и присадочного металла для сварки конструкционной стали имеет ключевое значение, независимо от того, является ли приложение мостом, зданием или другим подобным проектом. Это помогает гарантировать, что изготовители достигают наибольшей эффективности и наилучшего качества в своих операциях. Во-первых, подумайте, будет ли сварка конструкционной стали производиться в помещении цеха или на открытом воздухе в полевых условиях, поскольку один только этот фактор либо вводит, либо устраняет множество элементов, включая ветер, враг защитного газа, и сварочные процессы, которые зависят от это.

Это помогает гарантировать, что изготовители достигают наибольшей эффективности и наилучшего качества в своих операциях. Во-первых, подумайте, будет ли сварка конструкционной стали производиться в помещении цеха или на открытом воздухе в полевых условиях, поскольку один только этот фактор либо вводит, либо устраняет множество элементов, включая ветер, враг защитного газа, и сварочные процессы, которые зависят от это.

Процессы электродуговой сварки и дуговой сварки с самозащитной проволокой (FCAW-S) чаще всего используются для сварки конструкционных сталей в полевых условиях, в то время как дуговая сварка в среде защитного газа с флюсовой проволокой (FCAW-G) и дуговая сварка под флюсом ( SAW) используются для сварки конструкционной стали внутри помещений. Сварка МИГ сплошной и металлопорошковой проволокой также применяется в цеху, но не так широко, как FCAW-G. Производители должны взвесить все за и против этих процессов сварки и выбрать вариант, который лучше всего подходит для их применения. Например, для полевых работ выберите между портативностью и простотой сварки электродом и производительностью FCAW-S. При сварке в цеху необходимо учитывать гибкость сварки FCAW-G, чистоту сварки MIG (сплошной или с металлической сердцевиной) или производительность сварки под флюсом.

Например, для полевых работ выберите между портативностью и простотой сварки электродом и производительностью FCAW-S. При сварке в цеху необходимо учитывать гибкость сварки FCAW-G, чистоту сварки MIG (сплошной или с металлической сердцевиной) или производительность сварки под флюсом.

ПРИПОЛНИТЕЛЬНЫЕ МЕТАЛЛЫ И ПРОЦЕССЫ ДЛЯ ПРИМЕНЕНИЯ В ПОЛЕВЫХ УСЛОВИЯХ

Хотя операторы часто используют электродуговую сварку для наружных работ, переход на FCAW-S может значительно повысить производительность. Сварка стержнем — это знакомый процесс, который является более портативным, поэтому сварщики часто предпочитают его, особенно если приложение требует от них много перемещений. Но он также заведомо медленный из-за частых переключений палочки электр

(электроды расходуются примерно каждые 12 дюймов и должны быть заменены). Вот почему, когда в полевых условиях выполняется большое количество сварочных работ в одном месте, несколько крупных и/или многопроходных сварных швов, переход на проволоку FCAW-S может быть гораздо более продуктивным.

В конце концов, выбор правильного процесса для применения в полевых условиях зависит от того, сколько времени будет потрачено на сварку по сравнению с тем, сколько времени будет потрачено на перемещение. Если оператор в основном неподвижен во время работы вне помещений, следует рассмотреть возможность использования FCAW-S для повышения производительности. Если нет, возможно, будет разумнее остаться с процессом сварки палочкой. Если требуется изменение процесса сварки, изготовителю может потребоваться переквалифицировать процедуры сварки для применения. Хотя это требует времени и усилий, это может быть оправдано, учитывая долгосрочную экономию средств за счет повышения производительности. При сварке конструкций обычно используются «предварительно квалифицированные» процедуры сварки, которые требуют гораздо меньшего количества испытаний, сводя к минимуму это потенциальное препятствие.

В некоторых случаях может оказаться наиболее эффективным квалифицировать и использовать в одной и той же работе как электродуговую сварку, так и FCAW-S. В областях, где требуется минимальная сварка, можно использовать электродуговую сварку, чтобы воспользоваться преимуществами портативности, а тяжелые области сварки оставить для FCAW-S, где процесс сварки будет более производительным. Другие соображения включают:

В областях, где требуется минимальная сварка, можно использовать электродуговую сварку, чтобы воспользоваться преимуществами портативности, а тяжелые области сварки оставить для FCAW-S, где процесс сварки будет более производительным. Другие соображения включают:

- Уровни водорода : Большинство Американского общества сварщиков (AWS; Майами, Флорида) 7018 штучных электродов, которые являются наиболее широко используемыми, имеют низкий уровень диффузионного водорода (обычно 4 мл на 100 г или h5) . Провода FCAW-S имеют класс H8 (8 мл на 100 г) или выше; h5 недоступен.

- Источники питания : FCAW-S следует использовать с источником постоянного напряжения (CV). В зависимости от классификации провода может потребоваться полярность DCEN или DCEP. DCEN более распространен, но не используется для всех проводов FCAW-S. Во многих случаях оператор может уже иметь многопроцессорную машину с такими настройками. В противном случае необходимо приобрести источник питания с постоянным напряжением.

- Обучение : Провода FCAW-S имеют различные характеристики и эксплуатационные требования в зависимости от классификации AWS (типа провода), включая конкретные настройки напряжения и вылета (удлинение электрода). Эти проволоки также требуют использования определенных углов горелки и скорости перемещения для достижения наилучшего качества сварки. Обучение сварщиков без опыта работы с FCAW имеет важное значение.

ПРИПОЛНИТЕЛЬНЫЕ МЕТАЛЛЫ И ПРОЦЕССЫ ДЛЯ ПРИМЕНЕНИЯ В МАСТЕРСКИХ

Для применения в цехах конструкционной стали широко распространена проволока FCAW-G из-за ее простоты использования и возможности использования во всех положениях. Эти функции делают его пригодным для использования сварщиками с разным уровнем квалификации. Эти дуги обычно имеют очень большие окна параметров, в которых они работают очень хорошо, и они очень терпимы к неправильной или непоследовательной технике. Проволока FCAW-G также может использоваться для сварки в более грязных условиях основного металла, таких как прокатная окалина, присутствующая на горячекатаной стали, что является обычным явлением при изготовлении конструкций. Наконец, эти проволоки способны к высокой скорости осаждения. Однако дополнительные действия, связанные с процессом, могут снизить общую производительность. Проволока FCAW-G образует шлак, который необходимо удалять между проходами и после сварки. Этот шлак может легко накапливаться в цехе, оборудовании и приспособлениях, что приводит к дополнительной очистке.

Наконец, эти проволоки способны к высокой скорости осаждения. Однако дополнительные действия, связанные с процессом, могут снизить общую производительность. Проволока FCAW-G образует шлак, который необходимо удалять между проходами и после сварки. Этот шлак может легко накапливаться в цехе, оборудовании и приспособлениях, что приводит к дополнительной очистке.

В некоторых сварочных работах вместо сварки FCAW-G можно использовать сварку MIG, которая может исключить операции, не добавляющие ценности в цехе. Поскольку при сварке MIG не образуется шлак, послесварочные операции, такие как шлифовка или снятие стружки, не требуются, что экономит труд, время и деньги. У MIG есть некоторые недостатки по сравнению с FCAW-G. Его не так легко использовать или прощать сварщику, и его труднее и медленнее сваривать в нерабочем положении. Он также менее пригоден для сварки через прокатную окалину.

Присадочные металлы, доступные для сварки MIG, включают сплошную проволоку и проволоку с металлическим сердечником (или композитную). Проволока с металлическим сердечником устраняет некоторые из перечисленных выше недостатков. Они менее требовательны к технике сварщика, что упрощает их использование. Эта особенность является результатом широкой и очень жидкой сварочной ванны, характерной для этих проволок. Металлопорошковая проволока также работает в более широком диапазоне параметров, что упрощает настройку источника питания для сварщиков. Наконец, эти проволоки содержат более высокие уровни раскислителей (чистящих элементов), что позволяет им лучше работать с прокатной окалиной или грязным основным металлом.

Проволока с металлическим сердечником устраняет некоторые из перечисленных выше недостатков. Они менее требовательны к технике сварщика, что упрощает их использование. Эта особенность является результатом широкой и очень жидкой сварочной ванны, характерной для этих проволок. Металлопорошковая проволока также работает в более широком диапазоне параметров, что упрощает настройку источника питания для сварщиков. Наконец, эти проволоки содержат более высокие уровни раскислителей (чистящих элементов), что позволяет им лучше работать с прокатной окалиной или грязным основным металлом.

Процесс SAW используется для максимизации производительности при сварке конструкционной стали в цеху, где требуются длинные, непрерывные и, возможно, многопроходные сварные швы, например, на двутавровых балках. Хотя SAW требует больших первоначальных капиталовложений, он также обеспечивает самые высокие показатели производительности. Инвестиции могут быстро окупиться, если структурное приложение требует много времени на дугу. SAW также может использовать сплошную или металлическую проволоку. Трубчатая конструкция проволоки с металлическим сердечником обеспечивает более высокую скорость наплавки при той же силе тока, что и у сплошной проволоки, увеличивая скорость перемещения для получения сварного шва того же размера. Это, в свою очередь, повышает производительность и снижает тепловложение, что может свести к минимуму потребность в дорогостоящих операциях правки.

SAW также может использовать сплошную или металлическую проволоку. Трубчатая конструкция проволоки с металлическим сердечником обеспечивает более высокую скорость наплавки при той же силе тока, что и у сплошной проволоки, увеличивая скорость перемещения для получения сварного шва того же размера. Это, в свою очередь, повышает производительность и снижает тепловложение, что может свести к минимуму потребность в дорогостоящих операциях правки.

Например, сплошная проволока SAW диаметром 1/8 дюйма, используемая при скорости подачи проволоки 100 (wfs) и напряжении 30 вольт, даст силу тока 650 ампер и скорость перемещения 22 дюйма в минуту для получения определенного размера сварного шва «X», в то время как 1 /8 в металлопорошковой проволоке, используемой при силе тока 650 ампер, потребуется 150 wfs, 30 вольт и скорость 27,5 дюймов в минуту для получения сварного шва того же размера, что и «X». Это означает, что процесс под флюсом с использованием проволоки с металлическим сердечником увеличил скорость перемещения на 25 процентов и уменьшил тепловложение на 25 процентов. Для сценария сварки конструкционной стали такое повышение производительности сварки наряду со снижением подводимого тепла, которое может свести к минимуму операции после сварки, может привести к значительной экономии. Поскольку трудозатраты составляют самую большую часть затрат при любой сварочной операции, даже небольшое сокращение времени цикла может обеспечить огромную экономию в долгосрочной перспективе. Это может происходить за счет увеличения скорости наплавки, что сократит время, затрачиваемое на сварку, или за счет сокращения/устранения операций, не связанных со сваркой, таких как шлифовка, очистка после сварки, правка балок и т. д.

Для сценария сварки конструкционной стали такое повышение производительности сварки наряду со снижением подводимого тепла, которое может свести к минимуму операции после сварки, может привести к значительной экономии. Поскольку трудозатраты составляют самую большую часть затрат при любой сварочной операции, даже небольшое сокращение времени цикла может обеспечить огромную экономию в долгосрочной перспективе. Это может происходить за счет увеличения скорости наплавки, что сократит время, затрачиваемое на сварку, или за счет сокращения/устранения операций, не связанных со сваркой, таких как шлифовка, очистка после сварки, правка балок и т. д.

ЗАКЛЮЧИТЕЛЬНЫЕ МЫСЛИ

В любом случае качество, производительность и экономия затрат имеют решающее значение для эффективной и прибыльной сварки. Сварка конструкционной стали, будь то в полевых условиях или в цеху, требует одинаковой осторожности и внимания. Чтобы добиться наилучших результатов, производители должны спросить себя: «Правильно ли я использую процесс?» Если существуют возможности для улучшения или возникли проблемы, возможно, стоит рассмотреть новый присадочный металл и процесс для работы.

Подпишитесь, чтобы узнавать о последних новостях в области производства.

Что такое сварщик конструкций и как им стать?

Последнее обновление

Сварщики конструкций сейчас пользуются большим спросом. Если вы хотите стать одним из них, есть много возможностей для работы от строительства зданий до мостов. И если вы сможете занять одну из этих должностей в своей карьере, вам повезло. Эти рабочие места предлагают отличный доход для людей, которые только начинают.

В этой статье мы расскажем, чем занимается сварщик конструкций. Мы также обсудим, как стать сварщиком конструкций. Продолжайте читать, чтобы узнать больше!

Кто такой сварщик конструкций?

Сварщик-конструктор специализируется на сварке стальных конструкций. Особым навыком, необходимым для сварки конструкций, является умение сваривать большие стальные конструкции. Другими словами, эти сварщики сваривают большие стальные детали, используемые в строительстве.

Другими словами, эти сварщики сваривают большие стальные детали, используемые в строительстве.

Сварщики-конструкторы сваривают мосты, корабли и многое другое. Они должны быть достаточно сильными из-за характера работы, поскольку они работают в условиях стресса. Используемое оборудование может включать несущие фермы, машины и так далее.

Сварка конструкций стала важной частью современной промышленности благодаря всем инновациям, созданным для жилых домов и коммерческих зданий.

Изображение предоставлено: Крис Сингшинсук, Shutterstock

Обязанности и ответственность сварщика конструкций

Основная обязанность сварщика конструкций — обеспечить безопасность конструкций для повседневных пользователей. Они также ремонтируют поврежденные конструкции после аварии или шторма. В дополнение к этому, ниже приведены дополнительные обязанности сварщиков-конструкторов.

- Создание соединений между балками и колоннами для стабилизации здания

- Подготовка конструкций, деталей и материалов к сварке

- Выполнение сварочных работ для крупных конструкций

- Изготовление точных сварных соединений

- Следуйте техническим спецификациям, эскизам, чертежам, чертежам и письменным указаниям.

- Определите тип нагрузки, которую будет нести конструкция, и спроектируйте сварное соединение, которое ее закрепит

- Осмотр сварных швов, чтобы убедиться, что они не повреждены, имеют правильные размеры и не имеют дефектов

- Ремонт и замена поврежденных балок и других типов конструктивных элементов

- Использовать сложное программное обеспечение для определения точных углов лучей

- Установка сварных стальных опор, балок, ферм и колонн

- Определение структурной целостности черных и цветных металлов

- Выявление скрытых дефектов в чертеже или конструкции

- Сварка различных конструкций, от нефтяных вышек до небоскребов

Какие виды сварки использует сварщик конструкций?

Сварщики конструкций используют три метода сварки:

- Дуговая сварка в среде защитного металла (SMAW)

- Дуговая сварка металлическим газом (GMAW)

- Дуговая сварка порошковой проволокой (FCAW)

Дуговая сварка защищенным металлом

Изображение предоставлено: Funtay, Shutterstock

Сварщик конструкций использует электрическую дугу для сварки металлических деталей. Дуга нагревает два куска металла. Металл плавится и затекает в зазор между ними. Сварщик пропускает проволоку через присадочный стержень, который плавится и стекает на дугу. Он обеспечивает непрерывный сварочный путь.

Дуга нагревает два куска металла. Металл плавится и затекает в зазор между ними. Сварщик пропускает проволоку через присадочный стержень, который плавится и стекает на дугу. Он обеспечивает непрерывный сварочный путь.

Дуговая сварка металлическим газом

Изображение предоставлено: Мати Нусерм, Shutterstock

Сварщик использует процесс сварки MIG, при котором проволочный электрод погружается в защитный газ, а дуга плавит электрод. Расплавленный металл стекает на сварной шов.

Дуговая сварка порошковой проволокой

Изображение предоставлено: Thaweesak Thipphamon, Shutterstock

Сварщики конструкций также используют FCAW. Процессы FCAW включают:

- Дуговая сварка вольфрамовым электродом в среде защитного газа

- Вольфрамовая сварка в среде инертного газа

Здесь присадочный стержень погружен во флюс. Он изолирует дугу и удерживает ее на месте.

Как стать сварщиком конструкций

Вы думаете о карьере сварщика конструкций и не знаете, с чего начать? Вот пошаговое руководство, как стать сварщиком конструкций.

Получить диплом средней школы

Диплом средней школы является минимальным требованием для выполнения большинства сварочных работ. Вам нужен аттестат о среднем образовании или его эквивалент, чтобы поступить в большинство сварочных школ.

Сварка конструкций требует глубоких математических и естественных знаний. Среднее образование является отправной точкой для большинства сварщиков конструкций.

Посещение школы или колледжа сварщиков

Большинство школ сварки предлагают двухлетнее обучение, которое дает право работать сварщиком конструкций. Учебный план обычно включает курсы по:

- Чтение чертежей

- Металлургия

- Сварочная математика

- Безопасность сварки

Обычно школы сварщиков не проводят занятия по проектированию сварки. Но вы разовьете этот навык на работе. Обычно для двухгодичных программ сварки также требуется несколько месяцев обучения.

Помимо занятий по сварке, некоторые школы предлагают курсы по сварочным компьютерным программам, которые приобретают все большее значение в сварочной отрасли.

Многие школы сварщиков также предлагают стажировки и ученичество. Это позволяет вам работать в сварочном цеху, получая при этом ценный опыт работы. Эти стажировки и ученичества часто оплачиваются.

Изображение предоставлено: Maxime Agnelli, Unsplash

Получите сертификаты от Американского общества сварщиков

Единственный способ увеличить ваши шансы на получение работы сварщиком-конструктором — получить сертификат. Работодатели признают сертификаты сварщика. Они являются мгновенным доказательством того, что вы являетесь квалифицированным профессионалом в области сварки.

Американское общество сварщиков предлагает сертификаты по 11 различным сварочным специальностям. Чтобы получить сертификат, необходимо пройти обучение, сдать экзамен и продолжить образование. На веб-сайте AWS есть вся информация, необходимая для начала работы. Он включает в себя конкретные сертификационные требования, графики обучения и стоимость экзаменов.

Создайте свое резюме и портфолио

Резюме — это резюме вашего образования и опыта, а ваше портфолио — это набор образцов вашей работы. Ваше резюме и портфолио должны состоять из двух-четырех страниц, потому что работодатели ожидают, что соискатели будут иметь подробную информацию об их истории работы.

Ваше резюме и портфолио должны состоять из двух-четырех страниц, потому что работодатели ожидают, что соискатели будут иметь подробную информацию об их истории работы.

Ваше резюме должно отражать основные моменты вашей карьеры. Необязательно описывать каждую работу, которую вы когда-либо выполняли, достаточно только той, которая имеет отношение к вашей будущей карьере.

В своем портфолио опишите работу, какие навыки вы использовали и свое чувство выполненного долга. Включите фотографии вашей готовой работы и образцы вашей работы в процессе.

Навыки, необходимые для сварки конструкций

Сварка конструкций считается одной из самых важных профессий. Он играет сложную роль в этой отрасли.

Работа сварщика конструкций может быть монотонной и напряженной из-за огромного количества времени, затрачиваемого на работу со сталью. Но преимущества делают его полезным.

Давайте рассмотрим несколько навыков, которыми должен обладать сварщик конструкций.

1. Выносливость и физическая сила

В то время как сантехники, электрики или плотники должны хорошо выполнять свою работу в магазине или гараже, сварка большинства конструкций выполняется на открытом воздухе, за исключением некоторых работ на мостах и туннелях.

Работа требует большой выносливости. Средний сварщик конструкций работает шесть часов в день. Это также требует большой физической силы. Сварщик должен поднимать и переносить тяжелые предметы, а также подниматься по лестницам и лесам.

2. Чтение чертежей

С помощью чертежей сварщики конструкций узнают, где выполнять сварку, резку и шлифовку. Прочитав чертежи, они формируют в уме образ того, как они хотят, чтобы конструкция выглядела после завершения.

Это помогает им разработать план того, какое оборудование использовать и как лучше всего это сделать. Обладая этими знаниями, сварщик конструкций может сделать отличные предложения по изменению существующих конструкций. Таким образом, чтение чертежей является важным навыком, которым должен обладать сварщик конструкций.

3. Баланс и координация

Многие работы по сварке конструкций требуют использования неудобного положения тела. Сварщики конструкций должны иметь хорошее чувство равновесия. При сварке конструкций вы должны использовать руки, ноги, туловище и ступни.

Уравновешивающие силы возникают даже тогда, когда вы не выполняете структурную сварку. Сварщики конструкций стоят в течение долгих часов. Они поднимают тяжелые грузы и поднимают их на большую высоту. Чтобы предотвратить травмы, сварщики конструкций должны научиться хорошо выполнять движения стоя и стоя на коленях.

Сварщик-конструктор должен знать, как координировать свои движения, чтобы сохранять равновесие.

Изображение предоставлено: Shane Cottle, Unsplash

4. Мониторинг, управление и эксплуатация оборудования

Сварщик-конструктор должен уметь обращаться с оборудованием. Эта работа требует большой ловкости при использовании таких инструментов, как ручная горелка, плазменный резак, сварочный аппарат TIG или MIG, кислородно-ацетиленовая горелка и т. д.

д.

Некоторое оборудование требует твердой руки. Другим нужны навыки и опыт. Например, ручной фонарик требует, чтобы вы удерживали пламя ровно, пока не закончите работу.

Управление оборудованием означает выбор подходящих настроек для процесса сварки. Например, вам может понадобиться отрегулировать сварочную горелку или плазменный резак, чтобы сделать сварной шов как можно тоньше. Кроме того, вам может понадобиться изменить мощность плазменного резака, чтобы получить плавную дугу. Вы также должны знать, как читать циферблаты и датчики на вашем оборудовании.

Эксплуатация оборудования означает знание того, как его запускать и останавливать. Сварщик конструкций должен знать, какие кнопки нажимать, чтобы запустить или остановить сварочный аппарат. Перед тем, как приступить к любой задаче, они должны протестировать, чтобы убедиться, что оборудование готово к работе.

5. Близкое зрение и восприятие глубины

Сварка конструкций требует точного позиционирования деталей.

по ГОСТ 7512, ГОСТ 21104, ГОСТ 21105, ГОСТ 25225

по ГОСТ 7512, ГОСТ 21104, ГОСТ 21105, ГОСТ 25225

Длина – до 20% длины оценочного участка*

Длина – до 20% длины оценочного участка* 9.

9. 9.

9.

/db204fb44fbdeed.s.siteapi.org/img/fe0d0ce38c8c77405af5c10213d4011b9e50a6fa.jpg)