Сварка нержавейки полуавтоматом в среде углекислого газа: Технология сварки нержавейки полуавтоматом в среде углекислого газа

alexxlab | 09.09.2019 | 0 | Разное

Технология сварки нержавейки полуавтоматом в среде углекислого газа

В отличие от обычной стали качественную сварку нержавейки полуавтоматом проведет не каждый мастер. Для получения надежного соединения необходимо учитывать ее особенности, правильно устанавливать параметры рабочего режима и выбирать расходные материалы. Успешность выполнения работ во многом зависит и от качества оборудования.

Особенности сварки нержавеющей стали

Легирующие добавки делают нержавейку стойкой к коррозии и кислотам, но одновременно она приобретает свойства затрудняющие сварку. По сравнению с обычной сталью теплопроводность снижается в два раза. Это затрудняет отвод тепла с места сварки, что приводит к перегреву металла, прожогу и выгоранию хрома. Для предотвращения этого явления сварку выполняют током на 15 — 20% меньше стандартного с дополнительным охлаждением заготовок.

У нержавейки высокий коэффициент теплового расширения, что приводит к растрескиванию шва и металла рядом с ним. Для его нейтрализации между заготовками оставляют большой зазор. Из-за высокого электрического сопротивления материала электроды для сварки нержавейки перегреваются, что не лучшим образом сказывается на качестве шва. Поэтому их обрезают до минимально возможного размера, чтобы не успевали раскалиться.

Узнав о сложностях, новички задаются вопросом: «Можно ли сваривать нержавейку полуавтоматом в домашних условиях?». Ответ, конечно, положительный. Для соединения заготовок используется три способа:

- короткая дуга;

- импульсный метод;

- струйный перенос.

Короткой дугой сваривают тонкую нержавейку, так как она снижает вероятность прожига. Методом струйного переноса соединяются толстостенные детали из нержавеющих сплавов на производстве. Сварка проводится с применением порошковой проволоки и специальных головок.

Для создания защитной среды при сварке импульсным методом используется смесь аргона с углекислотой. К преимуществам способа относятся:

- возможность соединения как тонких, так и толстых заготовок;

- подача проволоки короткими импульсами предотвращает разбрызгивание расплавленного металла;

- экономия присадочного материала;

- отличное качество соединения;

- высокая производительность.

Выбор материалов для сварки

Чтобы получить качественный шов, состав присадочной проволоки должен быть таким же, как у свариваемого металла. Лучше если содержание легирующих элементов будет немного больше. При использовании обычных марок соединение быстро заржавеет. Для сварки нержавейки легированной хромом выпускается порошковая и проволока с высоким содержанием никеля.

В первом варианте проволока покрыта защитным слоем, который при нагреве образует барьер, перекрывающий доступ воздуха в зону сварки. Поэтому можно работать полуавтоматом без газа. Однако из-за высокой стоимости материала и низкой стойкости к коррозии предпочтение чаще отдается сварке полуавтоматом в защитной среде никелевой проволокой. Она выпускается диаметром 0,13 — 6 мм. Для работы в домашних условиях достаточно 1 мм.

Сварку полуавтоматом нержавеющей стали можно проводить в среде углекислого газа, аргона и их смеси. Первый вариант наиболее дешевый, но из-за сильного разбрызгивания швы получаются грубыми. Аргон обходится значительно дороже, но зато эстетика соединения идеальна. При смешивании их достоинства складываются. В стандартном составе содержится 98% аргона и 2% углекислоты. Если к внешнему виду шва не предъявляется высоких требований, в среду аргона добавляют до 30% углекислого газа.

Диаметр неплавящегося электрода из металла выбирается в зависимости от толщины соединяемых заготовок. Если она не более 1 мм диаметр тоже 1 мм. При толщине до 4 мм — 1,6 мм. Более 4 мм — 2,5 мм.

Подготовительные работы

Прежде чем сваривать нержавейку полуавтоматом необходимо подготовить соединяемые участки в следующей последовательности:

- поверхности, примыкающие к стыку, металлической щеткой зачищают до блеска;

- если толщина заготовок более 4 мм, с кромок снимают фаски;

- проводят обезжиривание спиртом, ацетоном, бензином или имеющимся растворителем;

- для удаления влаги кромки подогревают горелкой до 100⁰C;

- чтобы снять внутреннее напряжение рекомендуется металл перед сваркой нагреть до 200⁰

Технология сварки нержавейки полуавтоматом

Для дома достаточно полуавтомата мощностью до 10 кВт, так как сваривать нержавейку полуавтоматом толщиной более 2 — 3 мм не приходится. Напряжение выставляется в пределах 19 — 25 В. Скорость подачи проволоки в зависимости от сноровки 290 — 490 м/ч. Рабочий ток 95 — 300 А. Изменением его величины регулируется глубина провара, длина дуги, форма шва. Чем больше ток, тем шире валик на стыке, так как глубина провара уменьшается.

Независимо от того ведут сварку нержавейки полуавтоматом в среде углекислого газа или аргона, она выполняется по общим правилам:

- Работа выполняется током обратной полярности.

- Горелку располагают под углом, обеспечивающим требуемую глубину провара и ширину шва.

- Вылет проволоки не более 12 мм.

- Чтобы качество соединения не ухудшалось, расход газа устанавливается в пределах 6 — 12 мᶾ/час.

- Для удаления влаги защитный газ пропускают через осушитель на основе медного купороса. Перед применением его 20 минут прокаливают при температуре 200⁰

- Чтобы защитить прилегающие к стыку поверхности от действия раскаленных брызг, их обрабатывают мелом, растворенным в воде.

- Для предотвращения образования водородных трещин сварку начинают, отступив 5 мм края заготовок.

- Процесс выполняется плавным движением электрода вдоль шва без поперечных движений, чтобы расплавленный металл не выходил за пределы защитной среды.

Заключительные работы

Под действием высокой температуры на заготовках могут появиться деформации в виде пузырей. Их удаляют легкими ударами молотка через гладилку, двигаясь от краев к центру. Если избавиться от пузыря не удалось, его нагревают газовой горелкой и повторяют операцию.

Поверхности, пострадавшие от брызг расплавленного металла, зачищаются металлической щеткой или абразивным инструментом. Для удаления со шва окалины, которая быстро покрывается ржавчиной, проводят обработку составами, растворяющими ее. Чтобы повысить устойчивость сварного соединения к коррозии на него наносят средства, способствующие образованию оксидной пленки хрома.

Полезные советы

Чтобы лучше знать, как сваривается нержавейка полуавтоматом полезно прислушаться к рекомендациям специалистов:

- сварка в среде любого газа выполняется током обратной полярности, а под флюсом прямой;

- расстояние между электродной проволокой и стыком выдерживается в пределах 5 — 15 мм;

- движение горелки удобней выполнять слева направо с наклоном от себя, чтобы она не загораживала шов;

- соединение толстостенных деталей выполняют под углом 5 — 10⁰, чтобы обеспечить глубокий проплав;

- при сварке тонкой нержавейки полуавтоматом горелку наклоняют вперед, уменьшая тем самым глубину провара и сводя риск прожога к нулю.

Несмотря на кажущуюся сложность процесса освоить сварку нержавейки полуавтоматом сможет любой желающий. Одной теории будет недостаточно, придется потренироваться на ненужных обрезках, чтобы набраться практического опыта. Приложенные усилия окупятся умением создавать качественные однородные швы, которые невозможно получить другими способами.

СВАРКА НЕРЖАВЕЙКИ ПОЛУАВТОМАТОМ [в среде углекислого газа]

[Процесс сварки нержавейки] полуавтоматом в среде углекислого газа является непростым делом даже для опытных сварщиков.

В силу особенных свойств нержавеющей стали, ее обработка отличается спецификой и требует тщательной подготовки, правильного выбора рабочего режима и расходных материалов.

Что такое нержавейка?

Нержавеющей называют низкоуглеродистую сталь с добавлением хрома. Именно хром, взаимодействуя с кислородом, создает оксидную пленку, которая обеспечивает коррозионную стойкость металла.

Чтобы сталь стала нержавеющей, достаточно 12% хрома в ее составе. При этом толщина пленки из оксида хрома равняется нескольким атомам.

Если поверхность нержавейки поцарапать, то защитный антикоррозийный слой разрушается, но через некоторое время восстанавливается опять.

В составе современных нержавеек есть не только хром и углерод, но и незначительная часть никеля или ниобия, титана или молибдена.

Все эти элементы также способствуют повышению коррозионной стойкости, чем улучшают физико-механические свойства стали.

В зависимости от типа микроструктуры, нержавейка подразделяется на классы с разными свойствами:

- Аустенитный — содержит хром и никель. Отличается высокой коррозийной устойчивостью, прочностью и пластичностью, немагнитный;

- Ферритный – содержит железо и хром. Устойчив к термической закалке. Применяется в агрессивной среде;

- Мартенситный — содержит хром и углерод. Несмотря на высокую твердость, отличается хрупкостью. Применяется в слабоагрессивной среде.

Особые свойства нержавейки, о которых нужно знать сварщику

По физическим и химическим свойствам нержавейка считается сложным для сварки материалом. Поэтому, при сварке необходимо учитывать следующие параметры.

Низкая теплопроводность нержавеющей стали. По сравнению с другими видами низкоуглеродистой стали, теплопроводность нержавейки ниже в 2 раза.

Этот фактор может способствовать концентрации теплоты и более мощному проплавлению металла. При этом антикоррозионные свойства металла ухудшаются.

Чтобы избежать нежелательных эффектов, сварщики прибегают к уменьшению силы тока на 20 % и дополнительному охлаждению шва.

Невысокий уровень температуры плавления.

Соблюдение правильного термического режима — это единственный способ избежать потери антикоррозийного качества стали.

Межкристаллитная коррозия появляется как результат образования карбидного соединения железа и хрома. Это происходит, если температура сварки превышает 500 °С.

Впоследствии карбиды провоцируют растрескивание, которое и приводит к коррозии.

Чтобы предотвратить явление, сварщики прибегают к охлаждению свариваемого металла. Для этого применяют разные способы, в том числе и воду.

Видео:

Склонность к тепловому расширению. Вследствие высокого уровня линейного расширения возникает литейная усадка.

Что в свою очередь запускает процесс деформации металла и провоцирует появление трещин между деталями сварки. Избежать этого можно, если оставить между ними зазор на расширение.

Высокий показатель электрического сопротивления может стать причиной интенсивного нагрева электродов, сделанных из стали высоколегированного типа.

Поэтому длина электродов со стержнями из хрома и никеля обычно не превышает 350 мм.

Как и чем варят нержавейку?

Существуют различные способы варки нержавеющей стали. Каждый из них отличается не только технологически, но и качеством полученного результата.

К примеру, для сварки без применения газа используется специальная порошковая проволока, обеспечивающая ровный и красивый шов. Но со временем такой шов может поржаветь.

Чтобы этого не случилось, необходимо использовать сварочный полуавтомат, также проволока для варки нержавейки должна быть из стали, а в сварную ванну нужно подать углекислоту.

Кроме того, обеспечить качественный результат сварка нержавейки полуавтоматом может только при условии использования защитного газового слоя, лучше всего углекислого.

Видео:

Оптимальный вариант состава газовой смеси включает 98% аргона и 2% углекислоты. Иногда, чтобы понизить себестоимость работ, пропорции газа меняются — 70% аргона и 30 % углекислоты.

При использовании газа применяется специальная нержавеющая проволока, улучшающая не только внешний вид, но и качество свариваемой детали.

Технологические нюансы сварки

Функциональные возможности полуавтоматов отличается механизированной подачей проволоки в зону сварки, без чего осуществить рабочий процесс в среде аргона было бы затруднительно.

Конструкция полуавтомата позволяет обеспечивать сразу несколько функций: охлаждение горелки, высокое качество сварки в среде аргона, скорость подачи присадочной проволоки, а также возможность сварки в труднодоступных местах.

Для снятия напряжения деталь нагревают до 660°С и дают возможность остыть на воздухе.

Напряжение в области шва снимается при восстановлении хрома. Для этого шов нужно нагреть до 760°С.

Как подготовить металл к сварке?

Прежде чем приступить к сварке нержавеющего металла, поверхность кромки деталей нужно подготовить. Этот момент особенно важен для получения качественного шва и общего результата.

Подготовительные работы предусматривают:

- Механическую зачистку поверхности нержавейки металлической щеткой и обработку специальными средствами-растворителями для удаления жира и предотвращения пор. Подходит ацетон, авиационный бензин или уайт-спирит;

- Прогрев заготовки до 100°С для удаления влаги из сварочной зоны.

Техническая схема сварки нержавейки

Сварка нержавеющей стали в защитной среде из аргона и углекислоты является самой технологичной и надежной. Метод обработки металла с применением газа позволяет максимально сохранить естественную структуру и свойства стали.

Немаловажно, что специальная проволока из никелевого сплава, которая применяется для сварки, под воздействием газа сгорает интенсивнее, чем улучшает характеристики шва.

Видео:

Если же применяется обычная сварочная проволока,то качество работы может быть хуже.

Существует несколько методов современной варки нержавеющих металлов:

- метод короткой дуги применяют для соединения тонких листов металла;

- метод струйного переноса актуален, когда необходимо соединить толстые изделия из металла;

- сварка импульсного характера считается самой распространенной, поскольку при высокой производительности позволяет экономить ресурсы.

Общая схема сварочных работ выглядит так.

Горелка — важный узел сварочного полуавтомата, обеспечивающий подачу проволоки и защитного газа.

Корпус горелки наклоняют слегка назад, так чтобы проволока была расположена под противоположным углом к ходу шва, обеспечивая его обзор.

Сопло горелки располагают на расстоянии не более 12 мм от шва. Ток поступает через токопровод в наконечник внутри сопла, к нему же присоединяется сварочная проволока.

Видео:

Присадочная проволока должна иметь более высокую степень легирования, чем металл, из которого сделана свариваемая деталь.

Воздействие на металл происходит посредством сварочной дуги. Высокие температуры расплавляют металл и образуют так называемую сварочную ванну.

Далее электродный металл подается в сварочную ванну в виде капель, а защита из аргона распространяется вокруг сварочной ванны и шва.

Технические особенности сварки нержавейки в углекислой среде

Сварка нержавейки полуавтоматом, осуществляемая в среде углекислого газа, должна соответствовать таким требованиям:

- Обеспечение обратной полярности;

- Соблюдение угла наклона электрода. Если проволока будет иметь наклон вперед, глубина провара изменится в меньшую сторону, а шов станет шире. Этот вариант актуален только для тонких металлов;

- Величина допустимого вылета проволоки — максимум 12 мм;

- Расход газа нужно контролировать. Недопустимо, чтобы рабочий расход составлял меньше 6 куб. м/мин, но не более 12 куб.м /мин. В противном случае качество сварочного результата может заметно ухудшиться;

- Использование осушителя — важный технологический момент сварки. Дело в том, что баллон с газовой смесью содержит воду, которая в процессе сварки соединяется с продуктами контакта углекислоты и металлов высоких температур. В результате образуется кислота, способная разрушать углерод в составе стали и таким образом влиять на прочность шва. В качестве осушителя применяют медный купорос, прогретый в течение 20 минут при температуре 200 °С. На 4 баллона расходуется примерно 100 г осушителя;

- Для обеспечения защиты от брызг расплавленного металла лучше применять водный раствор мела;

- Чтобы получить приемлемое качество шва, сварку в среде аргона ведут плавно, без колебательных движений;

- Нельзя, чтобы сварка начиналась или заканчивалась по краю детали. Чтобы избежать появления водородных трещин, необходимо отступить от края хотя бы 5 см.

Сварка закончена. Выпрямляем деформации

Чтобы удалить возможные деформации, необходимо дополнительно обработать деталь после сварки. С помощью молотка воздействуют на деталь через гладилку.

Образовавшийся на листе пузырь простукивают молотком, начиная от края и двигаясь постепенно в сторону пузыря.

Еще один способ устранить пузырь — нагреть его выпуклую часть с помощью горелки. Движения должны идти по кругу и чередоваться с простукиванием.

Видео:

Для качественной варки нержавеющей стали необходимы определенные навыки.

Видео в нашей статье познакомит вас с различными этапами сварки нержавейки — подготовкой сварочной области и проволоки, осуществлению качественного шва, а также после сварки работами по охлаждению шва и устранению деформаций.

Сварка нержавейки полуавтоматом в среде углекислого газа

Сварка нержавейки полуавтоматом в среде углекислого газа – процесс не самый простой даже для очень опытных сварщиков. Все дело в самом свариваемом металле, потому что нержавейка – это сталь, в состав которой кроме углерода входит и хром (12%). Так вот именно хром в соприкосновении с кислородом, находящемся в воздухе, образует на поверхности заготовок оксидную пленку толщиною всего лишь в несколько атомов. Но именно эта пленка и не дает проводить сварочный процесс, потому что она тугоплавкая. Кстати, именно она отражает такой высокий показатель, как стойкость к коррозии. Ее можно легко удалить, используя, к примеру, железную щетку или наждачку. Но пленка быстро восстанавливается.

Все эти особенности нержавеющей стали влияют на способ ее обработки и сварки, правильному выбору режима сваривания и подбора расходных материалов. Но необходимо учитывать и тот факт, что производители нержавейки предлагают сегодня не только сплав из железа и хрома. Есть три класса, у которых разные свойства.

- Ферритный – в нем содержится только хром. Такой металл используется в агрессивных средах. Одна из его особенностей – устойчивость к термической закалке.

- Аустенитный – в состав кроме хрома входит и никель. Такая сталь обладает повышенной прочностью и пластичностью.

- Мартенситный – в составе хром и углерод. При достаточно высокой прочности такая нержавейка очень хрупкая, поэтому применяется только в слабоагрессивных средах.

Свойства нержавеющей стали

Перед тем как варить нержавейку с углекислотой, необходимо понимать, что это не обычная сталь. Это сложный сплав для процесса сваривания, поэтому рекомендуется обратить внимание на его физические свойства.

- По сравнению с той же обычной сталью у нержавейки теплопроводность в два раза ниже. То есть, чтобы проводить ее сварку, необходимо понижать сварочный ток. При высоком токе может образоваться прожог, потому что сам металл на всю свою массу тепло будет проводить с трудом. К тому же перегретый участок – это гарантия снижения антикоррозийных способностей металла. Поэтому выход один – увеличить охлаждение сварного шва и понизить ток на 20-30%.

- Существует такое понятие, как межкристаллитная коррозия металла. По сути, это когда при нагреве внутри стали образуется карбид, как следствие соединения железа и хрома. Такое может случиться, если температура нагрева доходит до +500С. Сами карбиды изнутри металла приводят к его растрескиванию. И, как следствие, коррозия. Поэтому нельзя допускать долгого действия температуры данного значения. Выход из этого положения – охлаждать зону сварки любыми средствами, даже водой.

- Нержавейка – это сталь с высоким линейным расширением. При нагреве металл очень сильно расширяется, а при охлаждении, соответственно, и сильно сужается. Такая огромная усадка приводит к растрескиванию сварного шва. Поэтому при сварке нержавейки даже полуавтоматом необходимо между заготовками оставлять увеличенный зазор. Он и будет компенсировать величину усадки.

- Есть такой показатель – электрическое сопротивление. Он у нержавеющей стали достаточно высокий. Именно это свойство влияет на перегрев электрода, сделанного из высоколегированной стали. Именно поэтому такие расходники имеют небольшую длину – в пределах 35 см.

Как правильно варить нержавейку полуавтоматом

Чтобы провести сварку нержавеющей стали полуавтоматом, необходимо правильно выбрать состав защитного газа. Оптимально считается, если газ должен состоять из аргона – 98% и углекислоты – 2%. Хотя многие сварщики, чтобы снизить себестоимость проводимых работ, увеличивают процентное соотношение в пользу дешевого углекислого газа. К примеру, 30% – углекислота и 70% – аргон.

Что касается присадочной проволоки, то рекомендуется использовать точно такую же, как и сам свариваемый металл. К примеру, если свариваются заготовки из нержавейки 304, то рекомендуется использовать для их соединения присадку марки Y308.

С неплавящимся вольфрамовым электродом все также просто. Его диаметр будет зависеть от толщины свариваемых деталей. К примеру, если их толщина не будет превышать 1 мм, то используется электрод диаметром 1 мм. Толщина 1-4 – диаметр 1,6. Толщина свыше 4 мм, диаметр 2,5 мм.

Нюансы сварки

Полуавтоматы для сварки нержавейки обеспечивают сразу несколько функций технологического сварочного процесса.

- равномерная скорость подачи присадочного материала в зону сварки;

- возможность отрегулировать точную силу сварочного тока;

- охлаждение горелки.

Все это обеспечивает высокое качество сварного шва, плюс увеличивается скорость сварочного процесса. Конечно, необходимо сказать и о том, что в среде углекислого газа присадочная проволока расплавляется интенсивнее, поэтому нагрев сварного участка будут происходить при низких (относительно) температурах.

Все остальные операции проводятся точно так же, как при сварке полуавтоматом обычных сталей.

- Производится подготовка свариваемых заготовок из нержавейки. Их очищают железной щеткой от грязи, красок и других материалов. Если есть необходимость, то и обезжиривают. Для этого можно использовать спирт, ацетон, бензин и так далее. Если соединяются детали толщиною долее 4 мм, то обязательно формируются кромки. Обязательно производится подогрев до +100С, чтобы полностью удалить влагу с поверхностей.

- И сам процесс сварки.

Очень важно соблюдать точную схему проведения сварки полуавтоматом. Горелка должна подноситься к зазору между заготовками под небольшим углом. Присадочная проволока подается под противоположным углом. При этом сопло горелки должно находиться на расстоянии 10-12 мм от поверхности сварочного шва.

Получается так, что дуга, возникающая между вольфрамовым неплавящимся электродом и металлом заготовок, расплавляет металл присадочной проволоки. Он каплями падает между заготовками, образу шов. При этом капли под действием давления защитного газа растекаются по всей сварной ванне. И все это происходит равномерно. Это очень хорошо видно на видео.

Подводя итог всему вышесказанному, необходимо обозначить позиции, которые влияют на качество конечного результата при сварке нержавейки полуавтоматом в среде защитного углекислого газа.

- Сварка производится на постоянном токе обратной полярности.

- Горелка наклоняется вперед, присадка назад.

- Максимальный вылет вольфрамового электрода – 12 мм.

- Очень важен показатель расхода защитного газа. Его диапазон 6-12 м³/ мин. Увеличение расходуемого объема приводит к снижению качества шва.

- Обязательно в баллон с газом добавляется осушитель, к примеру, медный купорос. Все дело в том, что при соприкосновении углекислого газа с металлом образуется кислота, которая при подаче в зону сварки будет разрушать углерод. Поэтому нельзя допустить, чтобы кислота образовалась.

- Сам процесс наплавления должен проводиться плавно.

- Рекомендуется также после окончания работы простучать молотком по сварочному шву. Таким образом, удаляются пузыри, образовавшиеся на поверхности шва при сварке.

И все же при кажущейся простоте, сварка нержавейки полуавтоматом – процесс не самый простой, и очень ответственный. Для его проведения нужны навыки и опыт. Так что начинающим сварщикам он не под силу. Посмотрите видео, как правильно варить нержавеющую сталь полуавтоматом в среде защитного углекислого газа.

Поделись с друзьями

0

0

0

0

Сварка нержавейки полуавтоматом: инструкция для новичка

Время чтения: 6 минут

Нержавеющая сталь применяется во многих сферах: от производства кастрюль до сборки космических кораблей. Такая популярность нержавейки связана с ее эксплуатационными свойствами: металл практически не подвержен коррозии и надолго сохраняет свой привлекательный внешний вид. Именно по этой причине сейчас так востребованы сварщики, которые могут качественно сварить детали из нержавеющей стали.

А сварить нержавейку не так уж просто. Здесь не получится применить ручную дуговую сварку и обойтись покрытыми электродами. Вам понадобится профессиональный или полупрофессиональный полуавтомат, а также защитный газ и присадочная проволока. Эта технология сварки нержавейки одна из самых эффективных. Она применяется как в быту, так и на производстве.

В этой статье мы подробно расскажем, как использовать полуавтомат для сварки нержавеющей стали и какова технология сварки нержавейки полуавтоматом. Вы узнаете все, что необходимо для качественного выполнения работ.

Содержание статьи

Общая информация

Сварка и резка полуавтоматом нержавеющей стали с применением защитного газа — это технология, которая давно зарекомендовала себя как одна из самых оптимальных. У данной технологии есть аббревиатура MIG/MAG, что означает «сварка металла инертным газом» или «сварка металла активным газом» соответственно.

Суть этой технологии проста: для сварки применяется газ и сварочная проволока, которая непрерывно подается в зону сварки и формирует шов. В процессе формируется дуга, которая плавит металл и позволяет расплавленной проволоке смешаться с заготовкой для формирования шва. Газ выполняет защитную функцию, не позволяя кислороду проникнуть в зону сварки и окислить металл.

Чтобы сформировать качественный шов, необходимо правильно настроить режим сварки. Режим сварки — это совокупность настроек. А именно, сила тока, скорость подачи присадочного материала, сам тип присадочного материала, а также выбор газа и его оптимальный расход.

Зачастую для MIG/MAG сварки нержавеющей стали применяют смесь из углекислого газа и аргона. Сварка нержавейки полуавтоматом в среде аргона или сварка нержавейки полуавтоматом в среде углекислого газа в чистом виде применяется редко.Порой углекислый газ заменяют кислородом, но это необходимо для выполнения определенных технологических требований и малоприменимо в любительской сварке.

Читайте также: Особенности и применение MIG сварки

Есть три способа сварки нержавеющей стали с применением технологии MIG/MAG: это сварка с применением короткой дуги, с помощью технологии струйного переноса или импульсная сварка. Выбор способа зависит от толщины металла. Для тонкой нержавейки подойдет первый способ, для сварки металла толщиной до 3 мм подойдет метод струйного переноса, ну а импульсная сварка эффективна при сварке нержавеющей стали толщиной от 3 мм и более.

Достоинства и недостатки метода

MIG/MAG сварка нержавеющей стали имеет множество преимуществ по сравнению с другими методами, вроде MMA или TIG. Мы перечислим некоторые из них.

Прежде всего, технология MIG/MAG отличается высокой производительностью. Работа выполняется куда быстрее, чем при использовании других технологий. При этом качество швов остается на достойном уровне.

Также отметим, что при сварке не наблюдается большое количество дыма. Что очень удобно при сварке в помещении.

Из недостатков лишь необходимость применения газового баллона, что зачастую приводит к проблемам с транспортировкой. У вас не получится просто перенести баллон на необходимую локацию, поскольку его вес слишком велик. Но этого недостатка нет разве что у MMA технологии, которая малоприменима для сварки нержавеющей стали.

Мы считаем, что необходимость применения газовых баллонов при MIG/MAG сварке — это ничтожный минус по сравнению с возможностью производить сварку быстро и качественно. В крайнем случае баллон можно установить на специальную тележку и транспортировать в нужное место.

Обязательно ли использовать газ?

Прочитав информацию выше, вы наверняка задались вопросом: «А возможна ли сварка нержавейки полуавтоматом без газа, но с применением MIG/MAG технологии?». Ответ: да, возможна. Газ можно заменить специальной порошковой проволокой. Она заправляется в подающий механизм так же, как и обычная присадочная проволока, и позволяет работать без газа. Порошковая проволока состоит из наружного металлического слоя и внутренней сердцевины, заполненной флюсом. При плавлении внешнего слоя флюс высвобождается и защищает сварочную зону от окисления.

Казалось бы, идеальный расходный материал. Но у всего хорошего есть недостатки. Порошковая проволока хоть и удобна для сварки, но на сегодняшний момент не способна обеспечить такую же защиту сварочной ванны, как газ. Поэтому швы при использовании порошковой проволоки получаются менее качественными и долговечными. Этот способ применим разве что при экстренной сварке в очень труднодоступных местах, куда просто невозможно привезти даже самый маленький баллон с газом.

В остальных случаях мы все же рекомендуем классическую сварку газом и нержавеющей проволокой.

Материалы и оборудование

Перейдем к выполнению самой сварки. Вам понадобится сварочный полуавтомат полупрофессионального или профессионального класса, присадочный материал для сварки нержавейки (состав проволоки должен быть идентичен составу детали, которую вы будете варить), баллон с газом. Это основное. Также вам понадобится щетка с металлической щетиной для зачистки металла и растворитель вроде уайт спирита.

Если вы не можете по каким-либо причинам использовать газовый баллон, то газ и присадочный материал можно заменить на порошковую проволоку. Но помните, что качество швов будет заметно хуже.

Особенности сварки

Существует несколько ключевых особенностей, о которых вам нужно знать, если вы хотите сформировать качественный шов. Мы перечислим наиболее важные из них.

Как мы уже говорили выше, чистый аргон или чистая углекислота редко применяются для сварки нержавеющей стали. Лучше использовать газовую смесь. Она должна состоять из 70% углекислого газа и 30% аргона.

Также обращайте на вылет присадочной проволоки относительно горелки. Оптимальная длина видимо части присадочного материала — от 6 до 12 миллиметров. При формировании шва следите за расстоянием от сопла до поверхности металла. Чем оно меньше, тем лучше. Это непросто, но при частой практике можно добиться хороших результатов. Не экономьте на газе. При недостаточном количестве газа шов будет некачественным.

Рекомендуем установить обратную полярность. Прямая полярность применяется только при использовании флюсов, что не предусмотрено в описываемой нами технологии.

Немаловажен и угол сварки. Оптимальное значение от 5 до 10 градусов относительно детали. Так шов хорошо проплавляется и получается ровным. Особенно это важно при сварке толстых деталей, где необходимо хорошо проплавить металл.

Вместо заключения

Как видите, сварка нержавеющей стали с применением полуавтомата — не такая уж сложная задача, как может показаться на первый взгляд. Конечно, применение MIG/MAG технологии требует от сварщика опыта и навыков. Не ждите, что с первого раза сформируете идеально ровный и эстетичный шов. Но и не стоит отчаиваться, если проделанная вами работа неудовлетворительного качества. Проверьте, правильно ли вы настраиваете режим сварки. Также проверьте, какие расходники вы используете. Возможно, состав проволоки не совпадает с составом металла. Практикуйтесь как можно больше, и так вы достигнете высот в сварочном деле. Желаем удачи в работе!

Сварка нержавейки полуавтоматом в среде углекислого газа

Нержавеющая сталь активно используется в различных сферах промышленности и в домашних условиях. Для устранения поломок в изделиях, которые делаются из нее, а также для соединения при монтаже используют сварку. С данным металлом этот процесс оказывается не таким уж простым, так как из-за большого количества легирующих элементов его поведение в расплавленном состоянии не позволяет удобно создавать швы. Сварка нержавейки полуавтоматом в среде защитного газа может позволить помочь избежать многих сложностей и снизит вероятность образования дефектов.

Сварка нержавейки

При использовании сварки обязательно нужно применять электроды с покрытием или обеспечивать защиту при помощи газов. Нержавейка может свариваться как между собой, так и с другими металлами, но во втором случае все становится намного сложнее, так как у металла достаточно низкая температура плавления и это требует снижения мощности аппарата, в сравнение со стандартными режимами. Тогда как для остальных случаев таких показателей может не хватать для нормальной работы. Здесь требуются особые умения и большой опыт, чтобы результат стал действительно качественным.

Сварочный полуавтомат

Сварка нержавеющей стали полуавтоматом происходит неспроста. Ведь он является электромеханическим прибором, который может выполнять сварочные процедуры практически с любыми металлами, даже трудно свариваемыми. Главной его особенностью является то, что электрод подается механическим устройством самостоятельно, без участия человека. Сварщик устанавливает скорость подачи, согласно требуемому режиму, и тогда все проходит с повышенной легкостью. Это не только облегчает сам процесс, но и делает его быстрее.

Схема сварочного полуавтомата

Существует несколько разновидностей этой техники. Основная классификация строится по типу защиты сварной ванны от негативного воздействия кислорода. К основным типам относятся следующие:

- Полуавтомат, предназначенный для работы с порошковой проволокой;

- Аппарат для сваривания в среде защитных газов, как активных, так и инертных;

- Техника для сварки под слоем флюса.

Порошковая, или как ее еще называют, флюсованная проволока стоит достаточно дорого, поэтому, данный способ не является слишком распространенным. Намного более практичными и рациональными являются те аппараты, которые предназначены для работы со средой защитных газов. Самыми доступными по стоимости являются полуавтоматы, которые предназначены для сварки под слоем флюса. Но доступность, в данном случае, является единственным преимуществом, так как качество соединения при этом заметно страдает.

Сварочная порошковая (флюсованная) проволока

«Важно! При выборе нужно обращать внимание не только на тип, но и на регулируемость настроек, так как при работе с нержавейкой параметры должны иметь плавный переход.»

Свойства нержавейки

Чтобы сварка нержавейки в углекислом газе прошла максимально качественно, следует разобраться с основными свойствами этого металла, чтобы правильно подобрать все. Свойства материала регламентируются согласно ГОСТ 5632-72. К основным свойствам относятся:

- Теплопроводность. Если сравнивать со сталями, у которых содержание углерода намного ниже, то здесь этот параметр уступает, примерно, в два раза. Чтобы сделать сварочный процесс более удобным, необходимо снизить силу тока на пятую часть от номинальной, что понизит текучесть нержавеющей стали в сварочной ванне.

- Коэффициент линейного расширения. Как правило, он заметно выше, чем у других металлов. Проблема состоит в том, что у нержавейки тепловое расширение происходит неравномерно. По этой причине может образоваться деформация. Во избежание такого дефекта нужно оставлять небольшой зазор между свариваемыми деталями.

- Устойчивость состава. Легированные стали могут терять свои легирующие элементы при высокой температурной обработке, которой и является сваривание. В данном случае на местах сваривания может со временем образовываться ржавчина. Чтобы этого не случилось, нужно быстро охлаждать места обработки.

Какой газ нужен для сварки нержавейки

Сварка нержавейки полуавтоматом без газа не рекомендуется специалистами, поэтому, желательно подобрать правильный газ для работы. Лучше всего шов образуется, когда защитные газы ограждают ванну от воздействия посторонних факторов.

Шов сварки нержавейки полуавтоматом

Основной проблемой является кислород, но сами газы помогают не только в защите, но и способствуют лучшему сгоранию проволоки. В качестве основных, можно выделить два состава газовых смесей:

- Углекислота и аргон. Такие варианты рекомендуются при использовании сварки в промышленных работах. Благодаря им обеспечивается хорошая растекаемость нержавейки по канаве сварочного шва, а также создается достойная защита от кислорода. В данном составе имеется всего 2% углекислоты и 98% аргона.

- Иногда рекомендуют заменить углекислоту и поставить вместо нее чистый водород, при сохранении практически того же соотношения. Данная смесь пригодится в тех случаях, когда требуется увеличить смешиваемость на концах шва, который подвергается обработке.

«Обратите внимание!

Когда происходит использование полуавтоматического сварочного аппарата, который работает с нержавеющей сталью, то в нем можно использовать специальную нержавеющую сварочную проволоку, что позволяет улучшить внешний вид после проведения работ, а также повысить качество неразъемного соединения.»

Технология сварки нержавейки

Сварка стали 07ХН28МДТ полуавтоматом в среде аргона позволяет обеспечить им наиболее оптимальные условия, которые будут способствовать получения качественного шва. Это же способствует минимальному разбрызгиванию жидкого раскаленного металла. Существует несколько таких основных технологий. Ниже приведены основные из них:

- Использование короткой дуги предполагает применение полуавтоматической сварки, которая должна происходить с металлом относительно небольшой толщины. Такой способ снижает вероятность прожигания материала, что актуально при сваривании тонких листов стали.

- Струйный перенос. В данном случае рекомендовано использовать порошковую проволоку с флюсом. Иногда для этого можно и не использовать защитный газ, если то позволяют особенности технологии.

- Импульсный метод. Это самый точный и экономный метод среди всех, из которых возможна сварка нержавейки в среде углекислого газа. Точность и эффективность получается благодаря полному контролю за происходящей ситуацией. Также уменьшается расход проволоки.

Вне зависимости от того, какой именно метод будет выбран, основными процедурами во время сварки являются:

- Зачистка поверхности материала до блеска;

- Обезжиривание поверхности растворителем;

- Обрабатываются торцы, так чтобы между ними оставалось пространство;

- Затем следует выставить оборудование на требуемый режим;

- Материал подогревается до изменения цвета металла;

- Начинается непосредственная сварка;

- После завершения шва его следует остудить.

Сварка нержавейки в защитной среде из других газов

Сварка нержавейки ацетиленом также может применяться, как более доступный и дешевый аналог аргона. Но проблема состоит в том, что даже если следовать все тем же технологиям, качества самого газа будут уступать аргоновым смесям. К тому же ацетилен является достаточно опасным газом, так как большинство несчастных случаев случается именно с его участием. При использовании иных газов, принцип действий сварщика остается практически тем же, только меняются режимы, в зависимости от свойств газа. Поэтому, для каждого отдельного случая нужно выбирать свои параметры.

Как снять напряжения

Во время сварки в металле могут вызываться напряжения. Когда происходит сварка нержавейки полуавтоматом в аргоне, это также проявляется, тем более что сама нержавеющая сталь оказывается сильно подверженной различного рода дефектам при сварке. Из-за напряжений могут возникнуть трещины, а также большие разрывы. Чтобы этого не случилось, напряжения следует предварительно снимать. Это возможно сделать благодаря температурной обработке. Самым простым и надежным способом является подогрев. Путем подогревания области, где будет проходить сварка, до 250-300 градусов Цельсия. Это поможет избавиться о вероятности образования дефектов и повысит качество конструкции.

Выпрямление деформаций

Механическая правка предполагает использование винтовых прессов, домкратов, молотов и прочих устройств. Они создают статическую или ударную нагрузку на выгиб изделия, что приводит деформированную часть в норму. Это весьма трудоемкий процесс и неправильный подход к его проведению может нанести еще больший вред, так как порой образуются трещины и разрывы. Для тонкослойных изделий используют прокат, который дает гарантированный результат. Применяется также термический метод, для которого используется местный подогрев отдельных частей.

свойства сплава, сваривание в среде углекислого газа и аргона

Употребляемое в разговорной речи слово «нержавейка» представляет собой низкоуглеродистую сталь с добавлением хрома. В результате взаимодействия с кислородом хром создает защитную оксидную пленку, которая противодействует ржавлению металла.

Употребляемое в разговорной речи слово «нержавейка» представляет собой низкоуглеродистую сталь с добавлением хрома. В результате взаимодействия с кислородом хром создает защитную оксидную пленку, которая противодействует ржавлению металла.

Если в составе металлического сплава находится от 12% хрома, то он уже относится к категории нержавеющих и обладает устойчивостью к коррозии. В то же время работа с этим материалом требует определенной подготовки металла перед проведением сварочных работ. На качество сварочных работ влияет выбор рабочего сварочного режима и правильный подбор расходных материалов.

Поверхностный антикоррозийный слой металла обладает устойчивостью к восстановлению. В составе современных антикоррозийных сплавов могут присутствовать в незначительных количествах: углерод, титан, никель, молибден, ниобий. Все эти элементы также повышают стойкость к коррозии и улучшают качество стали.

В зависимости от микроструктуры нержавеющая сталь может иметь различные свойства и применяться в разной среде:

- Сталь с содержанием хрома и никеля относится к классу аустенитной. Ее отличают высокие показатели устойчивости к ржавлению, пластичностью, прочностью и немагнитностью.

- Сплав с содержанием хрома и железа называется ферритным. Он устойчив к термической закалке и может использоваться в агрессивной среде.

- Сплав с содержанием углерода и хрома называется мартенситным и используется в слабоагрессивной среде. Объясняется такое применение высокой твердостью и одновременно хрупкостью сплава.

Свойства нержавеющего сплава

Начинающему сварщику рекомендуется учитывать некоторые свойства химического состава стального сплава, чтобы выполнить работу качественно. Среди основных параметров обычно выделяют:

- Низкую теплопроводность. Теплопроводность нержавеющей стали ниже в два раза по сравнению с другими металлами. В процессе сварочных работ металл может расплавиться больше, чем это необходимо. Устойчивость к коррозии в результате этого снизится. Для устранения негативных последствий мастера уменьшают силу тока на 20% и дополнительно охлаждают шов.

- Минимальный уровень температуры плавления. Для сохранности устойчивости к ржавлению в процессе работ сохраняют оптимальный режим температуры.

- Межкристаллитную коррозию. Является результатом образования карбидного соединения хрома и железа. Растекание, приводящее к коррозии металла, происходит при повышении температуры более 500 градусов. Для устранения нежелательных эффектов применяются различные способы охлаждения свариваемых конструкций.

- Высокий уровень линейного расширения стали. Литейная усадка стали происходит благодаря высоким температурам. Превышение температурного режима может привести к деформации металла и появлению между свариваемыми деталями трещин. С этой целью при работе с нержавейкой рекомендуется оставлять небольшие зазоры на расширение.

- Высокий показатель электрического сопротивления. Этот показатель может послужить причиной нагрева электродов из стали высоколегированного типа. Для предупреждения высокого нагревания длина электродов из никеля и хрома не превышает 350 мм.

Сварка полуавтоматом

При использовании различных способов сваривания нержавеющей стали можно получить различные по качеству результаты. Для сварки в безгазовой среде применяют порошковую проволоку. Этот метод обеспечивает получение ровного и красивого шва. Но такой шов в процессе эксплуатации изделия может поржаветь.

Для предотвращения таких последствий и получения качественного результата сварщики используют полуавтомат с применением стальной проволоки и углекислоты. Идеальным является состав газа из 2% углекислоты и 98% аргона. Для снижения стоимости производимых работ пропорции газа меняют в соотношении 30% углекислоты и 70% аргона.

Применение полуавтомата позволяет подавать проволоку в сварочную область механизированным путем. Полуавтомат позволяет охлаждать горелку, осуществлять высококачественные соединения в аргоновой среде, регулировать скорость подачи присадочной проволоки и производить сварку в труднодоступных местах.

Перед осуществлением сварочных работ поверхность свариваемых деталей подготавливают:

- Зачищают поверхность с помощью металлической щетки и обезжиривают при помощи специальных средств: уайт-спирита, ацетона или авиационного бензина.

- Прогревают свариваемые детали до 100 градусов, чтобы сварочная зона просохла и не имела влаги.

Самой надежной и результативной является сварка с применением аргона и углекислоты. Такой метод сварки металла позволяет сохранить все свойства стали. В процессе сварки проволока из никелевого сплава сгорает интенсивнее, что улучшает показатели сварки.

Самой надежной и результативной является сварка с применением аргона и углекислоты. Такой метод сварки металла позволяет сохранить все свойства стали. В процессе сварки проволока из никелевого сплава сгорает интенсивнее, что улучшает показатели сварки.

При использовании обычной проволоки показатели могут быть хуже. Методы современной сварки нержавеющих металлов:

- Тонколистовые металлы соединяют методом короткой дуги.

- Толстолистовые металлы соединяют методом струйного переноса.

- Экономия ресурсов высокой производительности осуществляется методом сварки импульсного характера. Этот метод позволяет подавать проволоку короткими импульсами.

В среде аргона

Полуавтоматическая сварка в среде аргона позволяет увеличить производительность. Технология такой сварки позволяет осуществлять не только сваривание толстых металлов, но и получать надежные высококачественные соединения, привлекательные по внешнему виду.

В состав сварочной проволоки должен быть включен никель для повышения качества производимых работ. Для сваривания толстостенных металлов применяют смесь аргона и углекислого газа.

Сварщику следует помнить, что изделия в процессе работы могут деформироваться из-за длительного нагрева. Решить эту проблему можно простукиванием и прогревом деталей. С этой целью можно применять бытовую газовую горелку.

В среде углекислого газа

При проведении сварочных работ в среде углекислого газа полуавтоматом должны выполняться следующие требования:

Применение обратной полярности.

Применение обратной полярности.- Выдержка угла наклона электрода. Тонкие металлы можно проваривать наклоном проволоки вперед. Этот метод делает шов шире, а глубину провара меньше.

- Величина вылета проволоки не должна превышать 12 мм.

- Обеспечение контроля за расходом газа. Слишком маленький или очень большой расход газа может отрицательно сказаться на итоговом результате.

- Применение осушителя. В процессе сварки металла при высоких температурах из баллонов с газовой смесью выделяется вода, которая при взаимодействии с углекислотой снижает прочность шва. Медный купорос, применяемый в качестве осушителя, позволяет сохранить качество сварного шва.

- Не следует начинать и заканчивать сварку по краю детали. Это может привести к появлению водородных трещин. Рекомендуется отступать от края изделия не менее 5 см.

Сварка нержавейки полуавтоматом в среде углекислого газа

Нержавеющая сталь – это материал, представляющий собой низкоуглеродистую сталь с добавлением хрома. Полученный сплав имеет высокую стойкость к кислотной среде и повышенную антикоррозийную стойкость. Несмотря на все преимущества, такой состав имеет один недостаток – для получения качественных сварных швов нужно соблюдать все технические требования выбора материалов и технологии сварки. Сварку нержавейки можно упростить, используя полуавтоматическую сварку и подходящую для этих целей проволоку. В этой статье вы узнаете как варить нержавейку полуавтоматом. Мы рассмотрим какие нужно выбирать материалы, техническую схему, настройку аппарата и другие нюансы.

Проволока для сварки нержавейки

Первое, с чего нужно начинать это сварочная проволока. Материал должен быть идентичен свариваемому металлу, поэтому обычная проволока для полуавтомата нам не подойдет. Ее можно использовать, но такое соединение будет некачественным и легко поддающимся коррозии. Для работы со сплавом стали и хрома существуют два основных вида материала:

- сплошная проволока сварочная, нержавеющая;

- порошковая, самозащитная проволока.

Проволока для сварки нержавейки полуавтоматом без порошка, используется в стандартном наборе: проволока + газ. Для работы с таким материалом можно использовать обычную углекислоту или смесь аргона и углекислоты. Про газ мы поговорим дальше.

Второй вариант, представляет собой более дорогой материал, основное преимуществ

о которого – наличие защитного слоя. Это означает, что при сваривании деталей вам не ну

жно использовать защитный газ. Порошковый слой создает барьер, который препятствует попаданию воздуха в сварной участок. Материал используется чаще всего в домашних условиях в промышленных масштабах из-за дороговизны материала предпочитают связку проволока + газ.

Размеры проволоки бывают от 0.13 до 6 мм, при этом для ручной или домашней сварки используется проволока толщиной около 1 миллиметра. Более толстая проволока предназначена для работ на производстве, с использованием мощных полуавтоматических сварных систем.

Выбор газа

Работа с обычной нержавеющей проволокой подразумевает использование защитного газа. Без него сварное соединение будет окисляться, плавящийся метал начнет разбрызгиваться и получить нормальный шов будет невозможно. Существуют следующие виды газа:

- Углекислый газ. Это самый дешевый вариант из существующих. На этом преимущества заканчиваются. Сварка нержавейки полуавтоматом в среде углекислого газа, получается довольно грубой. Сильное разбрызгивание не дает положить идеально ровный шов. Однако, несмотря на этот факт, данный вариант подходит для 90% всех сварных работ с нержавейкой.

- Аргон. Данный газ идеально подходит для сварки нержавейки. При соответствующих навыках сварщика, сварное соединение обладает высокой прочностью, и идеальными формами. Но высокая стоимость газа сильно увеличивает цену 1 сантиметра сварного соединения. Такой вариант подходит для специфических работ, где в первую очередь, важен внешний вид сварного шва.

- Углекислота + аргон. Оптимальный вариант, сочетающий в себе все преимущества двух предыдущих газов. Такая смесь позволяет снизить стоимость одного сантиметра сварного шва и достичь высокой точности и качества соединения. Соотношение газов сварщик выбирает самостоятельно, исходя из толщины материала, его типа и других параметров.

Технология сварки нержавеющей стали в среде углекислого газа

Далее, рассмотрим принципы работы связки – полуавтомат, нержавеющая проволока и углекислый газ, как самый распространенный вариант из существующих. Процесс состоит из нескольких этапов: предварительная подготовка, сам процесс сваривания и пост обработка.

Подготовка металла

Сварка нержавеющих металлов может быть выполнена следующими способами:

- Для соединения тонкого листового металла используют метод короткой дуги;

- Толстые куски свариваются с помощью метода струйного переноса;

- Импульсный метод считается универсальным, он позволяет экономить расходные материалы и добиваться высокой скорости работы.

Перед тем, как варить нержавейку, ее нужно тщательно подготовить, в противном случае можно не рассчитывать на качественное и ровное соединение. Сварные участки нужно:

- обезжирить и снять оксидную пленку. Это можно сделать двумя способами: механическая зачистка или кислотная обработка.

- сделать кромки для наваривания металла.

- провести обезвоживание. Данный процесс подразумевает прогрев металла до 100 градусов, для удаления влаги.

- дополнительно прогреть (для высоколегированной стали). Чтобы снизить воздействие высоких температур при сваривании металл нужно прогреть дополнительно до 200 градусов. Для низколегированной стали подобную процедуру проделывать не нужно.

Техническая схема сварки

После первичной подготовки металла нужно определиться с выставлением зазоров и настройкой полуавтомата. В представленной ниже таблице, вы найдете подходящие настройки для вашего типа соединения, толщины металла и диаметра проволоки.

Режимы полуавтоматической сварки в среде защитных газов

Простейшие сварочные полуавтоматы имеют следующие настройки: скорость подачи проволоки, сварочное напряжение и регулировку индуктивности. Напряжение мы выбираем исходя из представленных показателей, скорость подачи проволоки позволяет регулировать образование шва, исходя из ваших способностей. Индуктивность влияет сразу на несколько параметров, изменяя этот показатель мы можем регулировать глубину провара, жесткость дуги и форму шва. Чем меньше индуктивность, тем дуга холодней, провар получается более глубоким, а валик маленьким и наоборот. Чем выше индуктивность, тем более широким становится валик и провар уменьшается.

Чтобы в процессе сваривания нержавейки не возникло трудностей, следуйте этим советам:

- Выставите обратную полярность на аппарате;

- Наклоняйте электрод от свариваемого шва на угол 20 – 60 градусов. Таким образом, вы будете видеть свариваемые детали и сможете равномерно располагать шов по всему соединению;

- Ограничьте вылет проволоки на уровне 12 миллиметров, не более;

- Тщательно следите за уровнем расхода газа. Нормальные показания, для сваривания нержавеющей стали 6 -12 м3/мин. При увеличении или уменьшении рекомендуемого расхода газа качество сварного соединения может значительно ухудшится.

- Используйте осушитель, чтобы удалить образовавшуюся в баллоне жидкость и не допустить окисления сварного шва;

- Делайте технологические отступы от краев соединений, для избегания водородных трещин.

- Перед началом работы откусите шарик, образовавшийся на окончании вылета проволоки.

Исправление дефектов

При сварке нержавеющей стали полуавтоматом на шве могут появиться всевозможные дефекты, поэтому деталь можно дополнительно обработать. Для этого нужно воспользоваться молотком и гладилкой. Чаще всего дефектами являются пузыри. Их можно удалить постукивая по нему от края детали в сторону пузыря. Если такой способ не помог, можно попробовать нагреть участок с пузырем и постукивая от его края, выпрямить выпуклую часть шва.

Сварка трением аустенитной нержавеющей стали с медью

1. Знакомство с нержавеющей сталью

Среди различных источников доступных материалов, выбор нержавеющей стали является одним из важных классов конструкционных материалов, рассмотренных в прошлом и настоящем сценарии. По химическим элементам нержавеющая сталь подразделяется на различные классы по микроструктуре, такие как ферритная, аустенитная, мартенситная и дуплексная нержавеющая сталь (сочетание аустенита и феррита).Эти разные марки использовались в различных приложениях. Наиболее распространенные применения перечислены ниже:

Автомобилестроение и транспорт

Архитектура и строительство

Еда и общественное питание

Медицина

Энергетика и тяжелая промышленность

Это основная нержавеющая сталь, применяемая в авиастроении. Марки серии 3хх часто называют аустенитной нержавеющей сталью.За каждой степенью следует указанная буква, которая представляет информацию о химическом элементе. Низкоуглеродистая аустенитная нержавеющая сталь обозначается буквой «L»; Высокоуглеродистая сталь с маркировкой «H»; Сталь азотсодержащая с маркировкой «N»; в некоторых случаях с модифицированным составом указано «LN» от основного сплава.

2. Сварка трением и ее значение

Сварка трением – это процесс соединения металлов путем непрерывного трения на границе раздела двух различных материалов, что приводит к рассеиванию тепла.Из-за непрерывного действия вращения, тепло, выделяемое на границе раздела, приводит к деформации пластической стадии за счет преобразования механической энергии в тепловую энергию под давлением, что приводит к хорошей прочности сцепления материала.

Сварка трением более экономична и трудоемка, требует низких затрат энергии и высокой производительности с меньшими потерями материалов при соединении разнородных металлов или сплавов. При сварке сталей трением на границе раздела сварного шва выделяется тепло в диапазоне температур от 900 до 1300 ° C.

3. Проблемы при сварке плавлением нержавеющей стали

В целом аустенитные нержавеющие стали легко свариваются [1]. Основываясь на физических свойствах ферритных, мартенситных и дуплексных нержавеющих сталей, аустенитная нержавеющая сталь значительно отличается от других [2]. В процессе сварки плавлением, особенно при сварке газом вольфрамом, электронно-лучевой и лазерной сварке, существует возможность неожиданного распространения фазы. Из-за металлургических изменений на границе раздела сварного шва возникнут фазовые изменения в образованиях дельта-феррита, зернограничная коррозия и сигма-фаза.Чтобы избежать этого, необходима предварительная и последующая термическая обработка для предотвращения металлургических дефектов [3–7]. Кроме того, при соединении аустенитной нержавеющей стали в криогенной или коррозионной среде количество феррита должно быть минимизировано или контролироваться, чтобы избежать ухудшения свойств во время эксплуатации. Помимо этого, он также может иметь шанс сенсибилизации в сварных швах плавлением [8–10].

4. Эффект сварки трением в аустенитной нержавеющей стали

Благодаря высокой пластичности и отличной коррозионной стойкости, аустенитная нержавеющая сталь может применяться в широком диапазоне применений.Несмотря на то, что нержавеющая сталь эффективно используется в коммерческих целях, во время сварки часто возникают проблемы. Многие исследователи работают.

Замечено, что публикации большинства исследовательских работ посвящены схожей и разнородной сварке аустенитной нержавеющей стали марки 300. По сравнению с процессом сварки плавлением, соединение аустенитной нержавеющей стали впоследствии увеличилось с использованием твердотельного процесса в течение последнего десятилетия.В процессе соединения металлов широкие категории переменных включаются в каждое обстоятельство, и, следовательно, стандартизацию сварки трудно найти в промышленном аспекте, чтобы избежать таких трудностей, проводятся исследования, чтобы установить лучшие характеристики при сварке аустенитной нержавеющей стали.

5. Результаты исследований сварки трением аустенитной нержавеющей стали с другими комбинациями материалов

Многие исследователи работали в области сварки трением, которая фокусировалась на соединении одинаковых и разнородных комбинаций аустенитной нержавеющей стали с различными сплавами на основе металлов.Исследователи работали над разнородными комбинациями материалов, что привело к хорошей прочности сцепления с точки зрения качества при сварке трением [11–14]. Когда выполняется аналогичная комбинация аустенитной нержавеющей стали, значение прочности на растяжение уменьшается с увеличением давления трения [15]. Аналогичным образом Paventhan et al. [16] изучали усталостные характеристики при соединении среднеуглеродистой стали и аустенитной нержавеющей стали, проводя эксперименты с использованием испытаний на усталость при изгибе. Кроме того, Sammaiah et al. Провели экспериментальное исследование сварки трением алюминиевого сплава 6063 с аустенитной нержавеющей сталью AISI 304.[17] для определения корреляции между микроструктурой и прочностью соединения. Аналогичным образом Fu et al. [18] исследовали сварное соединение меди Т2 и нержавеющей стали 1Cr18Ni9Ti под действием внешнего электростатического поля и проанализировали распределение элементов в зоне сварного шва (WZ) в сварном шве. Влияние параметров сварки на горячую коррозию исследовали Ариважаган и др. [19] для изучения сварных деталей и коррозии при повышенных температурах на AISI 4140 и AISI 304. Впоследствии Сахин исследовал характеристики пластически деформированной аустенитной нержавеющей стали сваркой трением, используя статистический подход [20].В процессе сварки плавлением для соединения чистого Ti с нержавеющей сталью в металле сварного шва развивалось образование хрупких интерметаллических соединений. Эти проблемы приводят к ухудшению свойств сварных соединений. Muralimohan et al. [21] предприняли попытку ввести тонкую прослойку Ni, которая решает проблемы между Ti-SS, избегая прямого контакта между двумя основными металлами. Satyanarayana et al. [22] изучали влияние комбинации аустенитно-ферритной нержавеющей стали на микроструктуру и механические свойства.Влияние силы и вариаций сравнивается вместе и оценивается его поведение при изломе. Виниченко и Качоровский [23] исследовали изучение механических свойств и микроструктуры сварного трения высокопрочного чугуна с нержавеющей сталью, а также изучили морфологию разрушения и фазовые превращения при сварке трением. Они также показали некоторое обогащение ковкого чугуна атомами Cr и Ni вблизи сварного шва с помощью энергодисперсионной рентгеновской спектрометрии.

Были проведены некоторые исследования аналогичных и разнородных комбинаций материалов из нержавеющей стали, чтобы понять поведение при ударе и растяжении при электронно-лучевой сварке и сварке трением [24].Влияние прочности на разрыв и удара при разной скорости нагружения исследовали Yokoyama et al. [25] на алюминиевом сплаве и нержавеющей стали с использованием сварки трением.

Однако сочетание аустенитной нержавеющей стали с медью очень ограничено. В этой главе показан простой и новый подход к определению параметров сварки с использованием конструкции Тагучи путем изучения ее механических и металлургических свойств.

6. Детали эксперимента

Разные сочетания соединений аустенитной нержавеющей стали (304L) и медного материала учитываются при исследовании.В качестве материалов был выбран цилиндрический стержень диаметром 24 мм и длиной 75 мм. Поверхность хорошо отполирована и очищена ацетоном. Химический состав основных материалов, использованных в этом эксперименте, показан в таблице 1.

| Элемент (%) | C | Si | Mn | P | S | Ni | Cr | Fe | Zn | Cu |

|---|---|---|---|---|---|---|---|---|---|---|

| AISI 304L | 0.03 | 0,39 | 1,63 | 0,042 | 0,027 | 8,99 | 19,05 | 71,12 | – | – |

| Медь | – | – | – | – | – | 0,01 | 0,11 | 0,13 | 99,59 |

Таблица 1.

Химический состав основных материалов.

Такие факторы, как давление трения, давление осадки, длина прожига и скорость вращения, являются основными параметрами процесса сварки трением.Ортогональная матрица Тагучи – простой и в значительной степени полезный метод для систематического проведения экспериментов с использованием ограниченного числа экспериментов, необходимых для исследования. Факторы, учитываемые для экспериментов, перечислены в таблице 2.

| Факторы | Уровни | ||

|---|---|---|---|

| 1 | 2 | 3 | |

| Давление трения (МПа) | 22 | 33 | 43 |

| Давление осадки (МПа) | 65 | 87 | 108 |

| Длина прожига (мм) | 1 | 2 | 3 |

| Вращение скорость (об / мин) | 500 | 1000 | 1500 |

Таблица 2.

Экспериментальные факторы и их уровни.

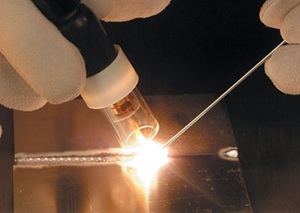

7. Внешний вид поверхности сварного шва

На рис. 1 показан внешний вид комбинации нержавеющей стали 304L и меди, полученной сваркой трением. Сварное соединение между 304L и медным материалом показывает образование областей заусенцев, которые содержат преимущественно медь, как показано на рисунке 3. Это происходит из-за более низкого напряжения течения меди, тепло, выделяемое во время сварки, делает медь более мягкой и начинает течь. с точки зрения образования заусенцев по сравнению со стороной из аустенитной нержавеющей стали.Из-за пластичности меди на медной стороне образуется заусенец меньшей длины, чем на стороне нержавеющей стали.

Рисунок 1. Сварные соединения

304L SS-Cu.

8. Механические испытания

8.1. Испытание на растяжение

Механическое испытание проводилось на линии сварки путем разрезания сварных образцов. Испытание на растяжение проводилось при комнатной температуре на универсальной испытательной машине WAW1000E с максимальной нагрузкой 100 кН и скоростью ползуна 5 мм / мин.Сварные соединения были подвергнуты механической обработке для испытаний на растяжение в соответствии со стандартом ASTM E8, а прочность соединения была проанализирована в области сварного шва. Сканирующий электронный микроскоп (SEM) использовался для наблюдения за изломом поверхности образца, испытанного на растяжение, а также за типом излома, полученным для материала.

Входные параметры, разработанные на основе метода Тагучи, были использованы для оценки сварных соединений трением путем проведения экспериментов. Результаты прочности сварных соединений на разрыв приведены в таблице 3.Большинство образцов имеют трещины со стороны меди, а не со стороны аустенитной нержавеющей стали (Рисунок 2). Это связано с высокой пластичностью медного материала, которая приводит к разрушению медного материала. Из-за химической неоднородности и микроструктурных изменений значения прочности на разрыв могут иметь некоторые вариации со всеми входными параметрами.

| S. No | FP (МПа) | UP (МПа) | BOL (мм) | Скорость вращения (об / мин) | UTS (МПа) | Место разрушения |

|---|---|---|---|---|---|---|

| 1 | 22 | 65 | 1 | 500 | 201 | Медь |

| 2 | 22 | 65 | 2 | 1000 | 196 | Медь |

| 3 | 22 | 65 | 3 | 1500 | 192 | Медь |

| 4 | 22 | 87 | 1 | 1000 | 203 | Медь |

| 5 | 22 | 87 | 2 | 1500 | 198 | Медь |

| 6 | 22 | 87 | 3 | 90 098 500197 | Медь | |

| 7 | 22 | 108 | 1 | 1500 | 205 | Медь |

| 8 | 22 | 108 | 2 | 500 | 204 | Медь |

| 9 | 22 | 108 | 3 | 1000 | 199 | Медь |

| 10 | 33 | 65 | 1 | 500 | 196 | Медь |

| 11 | 33 | 65 | 2 | 1000 | 192 | Медь |

| 12 | 33 | 65 | 3 | 1500 | 187 | Медь |

| 13 | 33 | 87 | 1 | 1000 | 198 | Медь |

| 14900 99 | 33 | 87 | 2 | 1500 | 194 | Сварка |

| 15 | 33 | 87 | 3 | 500 | 193 | Медь |

| 16 | 33 | 108 | 1 | 1500 | 200 | Сварка |

| 17 | 33 | 108 | 2 | 500 | 199 | Медь |

| 18 | 33 | 108 | 3 | 1000 | 195 | Сварка |

| 19 | 43 | 65 | 1 | 500 | 192 | Медь |

| 20 | 43 | 65 | 2 | 1000 | 187 | Сварка |

| 21 | 43 | 65 | 3 | 1500 | 183 | Сварка |

| 22 | 43 | 87 | 1 | 1000 | 194 | Сварка |

| 23 | 43 | 87 | 2 | 1500 | 189 | Медь |

| 24 | 43 | 87 | 3 | 500 | 188 | Сварка |

| 25 | 43 | 108 | 1 | 1500 | 196 | Медь |

| 26 | 43 | 108 | 2 | 500 | 195 | Сварка |

| 27 | 43 | 108 | 3 | 1000 | 190 | Медь |

Таблица 3.

Тагучи L 27 ортогональный массив.

Рис. 2.

Образцы, испытанные на растяжение, на стыке 304L-Cu.

Среди всех образцов, изготовленных сваркой трением, образцы S21 и S7 получили наименьшее (183 МПа) и наибольшее (205 МПа) значения прочности на разрыв соответственно. Хотя UTS из 304L и основного материала Cu имеют 647 и 232 МПа, максимальное значение сварного соединения трением составляет 205 МПа. Это ясно указывает на то, что максимальная прочность на разрыв более или менее равна основному материалу меди.При более высоких трении и скорости вращения и низком давлении осадки наблюдалась минимальная прочность на разрыв. Точно так же более высокая прочность на разрыв была получена за счет увеличения давления осадки и скорости вращения сварного соединения. Когда скорость вращения увеличивается, неровности поверхностей сглаживаются за счет уменьшения фрикционного контакта с увеличением давления осадки. В результате материал становится пластичным и достигается полный контакт с границей раздела другого материала. Следовательно, любые примеси, присутствующие на границе раздела, остаются задержанными с повышением качества сварного соединения.Анализ разрушения был проведен с использованием сканирующей электронной микроскопии (СЭМ) на образцах, испытанных на растяжение, которые показаны на рисунке 3. Он показывает рисунок ямок по всей ширине образца и подтверждает пластичный режим разрушения.

Рис. 3.

СЭМ-изображение образца с трещинами при растяжении на 304L-Cu.

Энергодисперсионный анализ рентгеновских лучей (EDAX) был проведен для изучения фаз, существующих на границе раздела сварных швов. Программное обеспечение позволяло направлять луч для сканирования вдоль поверхности или линии, чтобы получить рентгеновскую картографию или профили концентрации по элементам [20].СЭМ с анализом EDAX проводился на образце, разрушенном при растяжении. Микроструктура соединения 304L-Cu, полученная методом сканирующей электронной микроскопии, и результаты анализа EDAX приведены на рисунке 4, а распределение элементов в определенном месте показано в таблице 4. Анализ показывает, что диффузионные зоны состояли из атомов Cu и O на изломанная поверхность. Зона диффузии богата медью с массой 94,58%, за которой следует 5,42% О. Таким образом, зона диффузии с другим элементом была подтверждена с помощью медного материала.

Рис. 4.

Анализ EDAX образца на растяжение из 304L-Cu.

| Элемент | Вес (%) | Атомный (%) |

|---|---|---|

| OK | 5,42 | 18,54 |

| Cu K | ||

| 81,46 | ||

| Итого | 100% |

Таблица 4.

Анализ EDAX в образце с трещинами при растяжении на стыке 304L-Cu.

8.2. Испытание на ударную вязкость

Испытание на ударную вязкость проводилось с использованием машины для испытаний на ударную вязкость по Шарпи с V-образным надрезом для измерения ударной вязкости соединений при комнатной температуре. Размер образца составлял 55 мм × 10 мм × 10 мм, и образцы были приготовлены в соответствии со стандартами ASTM. Образцы для испытаний были изготовлены из сварных блоков. Надрезы были подготовлены точно посередине стыка сварного шва. Поверхность излома испытанного на удар образца исследовали с помощью сканирующего электронного микроскопа (SEM).Эксперименты проводятся с использованием ортогональной матрицы Тагучи L 9 , и результаты испытаний на удар представлены в таблице 5.

| Экспериментальный цикл | Входные параметры | Ударная вязкость (Дж / см 2 ) | |||

|---|---|---|---|---|---|

| Давление трения (МПа) | Давление осадки (МПа) | Длина прожига (мм) | Скорость вращения (об / мин) | ||

| 1 | 22 | 65 | 1 | 500 | 16 |

| 2 | 22 | 87 | 2 | 1000 | 70 |

| 3 | 22 | 108 | 3 | 1500 | 66 |

| 4 | 33 | 65 | 2 | 1500 | 28 |

| 5 | 33 | 87 | 3 | 90 098 50032 | |

| 6 | 33 | 108 | 1 | 1000 | 8 |

| 7 | 43 | 65 | 3 | 1000 | 4 |

| 8 | 43 | 87 | 1 | 1500 | 30 |

| 9 | 43 | 108 | 2 | 500 | 38 |

Таблица 5.

Результаты испытаний на ударную вязкость соединения 304L-Cu.

Было обнаружено, что ударный образец S7 имеет чрезвычайно низкое значение 4 Дж / см 2 , а ударный образец S2 имеет максимальное значение 70 Дж / см 2 . Образцы, испытанные на ударную вязкость, показаны на рисунке 5. При высоком давлении трения и уменьшении давления осадки значение ударной вязкости на границе раздела сварных швов значительно снижается. Из-за низкого давления осадки сильно нарушается граница раздела, имеющая неровности, и прочность соединения.В то же время, если оно увеличивается с давлением осадки и уменьшается с давлением трения, значение ударной вязкости резко увеличивается.

Рис. 5.

Образцы, испытанные на ударную вязкость, для соединения 304L-Cu.

Из-за увеличения тепла во время трения образуются интерметаллические слои, что приводит к плохой прочности сварного шва. Основываясь на эксперименте, энергия, поглощенная материалом, связана с накоплением частиц меди на стороне нержавеющей стали, а не с низкой энергией, поглощаемой материалом.Поверхность излома испытанного на удар образца исследовали с помощью сканирующего электронного микроскопа (SEM) для изучения поведения материала при различных увеличениях. Трещина демонстрирует пластичный режим разрушения с крупными углублениями, проявляемыми в медном материале, при разном увеличении, показанном на Рисунке 6. Вязкость выше при низком давлении трения в результате более высокой деформации и разрушения, происходящего на небольшом удалении от границы раздела, о чем свидетельствует показывая пластичное разрушение.Это подтверждает аргумент о том, что соединение имеет хороший интерфейс, который имеет хорошую прочность.

Рис. 6.

СЭМ-изображение образца с ударным разрушением на стыке 304L-Cu.

SEM с анализом EDAX показан на Рисунке 7, а их наблюдаемые элементы перечислены в Таблице 6. Зона диффузии, наблюдаемая на образцах, испытанных на удар, и показывает, что в образце с трещинами присутствует богатая Cu, что происходит в медном материале, а не в нержавеющей стали. материал.

Рисунок 7.

Анализ EDAX ударного образца из 304L-Cu.

| Элемент | Вес (%) | Атомарно (%) |

|---|---|---|

| OK | 3,61 | 12,90 |

| Si K | 0,32 | 0,65 |

| Cu K | 96,07 | 86,45 |

| Всего | 100% |

Таблица 6.

Анализ EDAX в образце с ударным разрушением на стыке 304L-Cu.

8.3. Испытания на твердость

Измерения микротвердости по Виккерсу проводились по сварному шву на всех образцах для определения прочности в трех микроструктурных зонах, таких как зона сварного шва (WZ), зона основного металла (BMZ) и зона термического влияния (HAZ) в соответствующих материалы. Испытание на микротвердость по Виккерсу проводилось на границе раздела сварного шва с использованием нагрузки 500 г и времени выдержки 15 с вдоль границы раздела сварного шва. Измерения микротвердости по Виккерсу проводили в соответствии со стандартами ASTM E384-09 и ASTM E407-99 соответственно.Значения твердости берутся в каждом месте, в то время как для анализа берется среднее значение трех измерений.

В случае твердости сварного соединения аустенитной нержавеющей стали и меди было невозможно измерить твердость в зоне сварного шва, поскольку сварной шов представляет собой только липкую мягкую зону. Изменение твердости было получено с использованием нагрузки 500 г путем испытания на микротвердость по Виккерсу и с учетом мест измерения с интервалом 0,5 мм. Вариации твердости по горизонтали до центра на стыке сварных швов показаны на рисунке 8.

Рис. 8.

График твердости соединения 304L-Cu.

Можно заметить, что значения твердости меди вблизи границы раздела сварного шва немного увеличиваются по сравнению с основным материалом меди. В то же время, значение твердости нержавеющей стали 304L немного снизилось вблизи границы раздела сварного шва по сравнению с основным материалом из нержавеющей стали. Из-за рассеивания тепла на границе раздела сварного шва возникают интерметаллические слои и температуропроводность, что вызывает колебания твердости.

9. Металлографические исследования

9.1. Оптическая микроскопия

Исследование с помощью оптического микроскопа было проведено для изучения поведения зерен на границах раздела и в областях, подверженных тепловому воздействию. Микроструктуру исследовали путем разрезания образцов сварного шва параллельно радиальному направлению, и образцы были подготовлены в соответствии со стандартными металлографическими процедурами. Сваренную поверхность образцов шлифовали шлифовальной бумагой 1200 и полировали алмазной пастой 1 мкм, а образцы протравливали регентом аллеля (5 мл HCl, 1 г пикриновой кислоты, 100 мл этанола и 2 капли зефирана).Образец хорошо отполирован и протравлен 10% -ной щавелевой кислотой. Сварное соединение было исследовано с использованием металлургического микроскопа, и микроструктурные характеристики были проанализированы в основном металле, зоне термического влияния (HAZ) и зоне сварного шва.

На рисунке 9 представлена микрофотография, показывающая микроструктуры в области сварного шва, а также зону термического влияния и основной металл на границе раздела. Из-за тепла, приложенного во время сварочных операций, толщины заусенцев менялись друг от друга, что приводило к пластической деформации на границе раздела.Благодаря цилиндрическим стержням с круговой геометрией скорость вращения влияет на давление трения от центра сварного шва к поверхности образца в радиальных направлениях. Основной металл меди наблюдался с крупными альфа-зернами и зоной термического влияния, и зерна были рекристаллизованы из-за тепла, выделяемого на границе раздела области сварного шва. В аустенитной нержавеющей стали основной металл наблюдался с частицами карбида и отожженными двойниковыми границами, тогда как в зоне термического влияния появлялись рекристаллизованные зерна.

Рис. 9.

Наблюдение за микроструктурой сварных образцов (a) аустенитная нержавеющая сталь, (b) медь и (C) граница раздела сварных швов.

9.2. Атомно-силовая микроскопия

Атомно-силовая микроскопия (АСМ) – мощный метод, позволяющий осуществлять прямое пространственное картирование морфологии поверхности с нанометровым разрешением. Изображения шероховатости снимались встроенным оптическим микроскопом и обрабатывались в режиме постукивания с использованием кремниевых зондов. Топографические и фазовые изображения были получены одновременно с резонансной частотой приблизительно 300 кГц для колебаний зонда и амплитудой свободных колебаний 62 ± 2 нм.Микроструктура межфазного слоя разнородного материала видна с помощью атомно-силовой микроскопии. Максимальная шероховатость составляет 45 нм для 304L, 236 нм для меди и 246 нм на границе раздела. Максимальная шероховатость в межфазной зоне примерно равна шероховатости меди.

Из графика шероховатости и трехмерных изображений (рис. 10) было замечено, что разница между средней шероховатостью разнородного материала очень мала и незначительна в области границы раздела. При исследовании размера шероховатости исходные материалы из нержавеющей стали 304L и меди имеют пики в диапазоне 15–35 и 30–90 нм соответственно.В зоне сварки появился пик в диапазоне 60–130 нм, показывающий значительное увеличение шероховатости.

Рис. 10.