Сварка нержавеющей проволокой полуавтоматом: Сварка нержавейки полуавтоматом: что нужно, технология, лайфхаки

alexxlab | 06.07.1988 | 0 | Разное

Технология сварки нержавейки полуавтоматом

Содержание

- Полуавтомат для сварки нержавеющей стали

- Какой газ нужен для полуавтоматической сварки нержавейки

- Технология сварки нержавеющей стали полуавтоматом

Еще в начале прошлого столетия было случайно обнаружено, что при добавлении в низкоуглеродистую сталь небольшого количество хрома, появляется металл со способностью сопротивляться воздействию кислоты. С тех пор и появился металл, который сегодня известен как нержавейка.

Всего лишь такое небольшое изменение в составе стали привело к существенной трансформации свойств материала: низкой проводимости тока и теплоотдачи, а также способности быть нейтральными к воздействию большинства из известных химических веществ и воды. Но это также затруднило и обработку полученной стали.

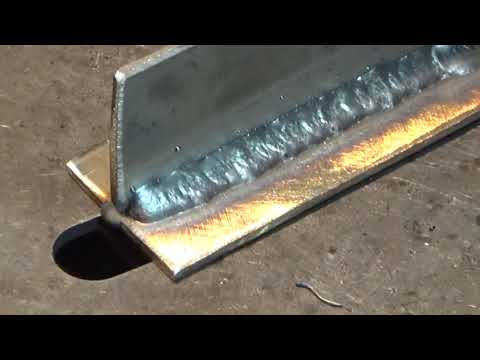

Сварка нержавейки полуавтоматом является высокотехнологическим процессом, на результат которого влияет: тщательная подготовка, правильный выбор режима работ и расходных материалов.

Существует несколько способов сварки нержавеющей стали. Для этого используется:

- Электродная сварка.

- Аргонно-дуговая.

- Сварка нержавейки в среде углекислого газа полуавтоматом.

Способ сварки в среде углеродистого газа зарекомендовал себя как самый надежный и качественный метод обработки нержавеющей стали. Метод учитывает особенности строения металла, его химические свойства и структуру. Работы с полуавтоматом выполняются тремя разными способами. А именно:

- Короткой дугой.

- С применением струйного переноса.

- Импульсной сваркой.

Каждый из этих методов оправдывает себя при определенных ситуациях.

Возможна сварка нержавейки полуавтоматом без газа. Выполняется сварка без газа с помощью специальной порошковой проволоки. В результате получается качественный шов. Но недостатком способа является то, что шовный материал будет ржаветь с течением времени. Поэтому для работ с нержавейкой лучше использовать проволоку из такого же материала и с подачей углекислоты в сварную ванну.

Сварка нержавеющей стали полуавтоматическим аппаратом является сложным высокотехнологическим процессом и требует определенных навыков и профильного образования. Для начинающих мастеров следует попробовать выполнить работы на отдельной черновой заготовке.

Какой газ нужен для полуавтоматической сварки нержавейки

Как уже отмечалось особенности сварки нержавейки таковы, что лучшие результаты достигаются благодаря использованию газов, создающих защитный слой во время горения проволоки. Такое «облако» необходимо, чтобы на плавящийся металл не воздействовал кислород. Защитный газ позволяет улучшить процесс сжигания проволоки и ее адгезии к обрабатываемому материалу.

При выполнении полуавтоматической сварки нержавеющей стали используют два рабочих состава газовой смеси.

- Аргон и углекислота – этот состав рекомендован для проведения промышленных работ с нержавеющей сталью. Газовая смесь позволяет улучшить качество сварного шва и обеспечивает хорошую растекаемость расплавленного металла. Соотношение газа 98% Аргон на 2% Углекислоты.

- В некоторых случаях рекомендуют заменить углекислоту, на чистый кислород. Это необходимо, прежде всего, для улучшения смачиваемости на концах обрабатываемого шва.

Использование сварочного аппарата полуавтомата для нержавеющей стали с использованием газа позволяет использовать специальную нержавеющую проволоку при проведении работ, что существенно улучшает внешний вид и качество изделия после обработки.

Технология сварки нержавеющей стали полуавтоматом

Суть технологии сводится к тому, чтобы обеспечить оптимальные условия для проведения сварных работ с учетом особенностей обрабатываемого материала. Газ для сварки нержавейки полуавтоматом позволяет добиться минимального разбрызгивания расплавленной проволоки и обеспечить защиту нержавейки по краям шва.

Каждый из способов выполнения работ имеет свои преимущества и особенности:

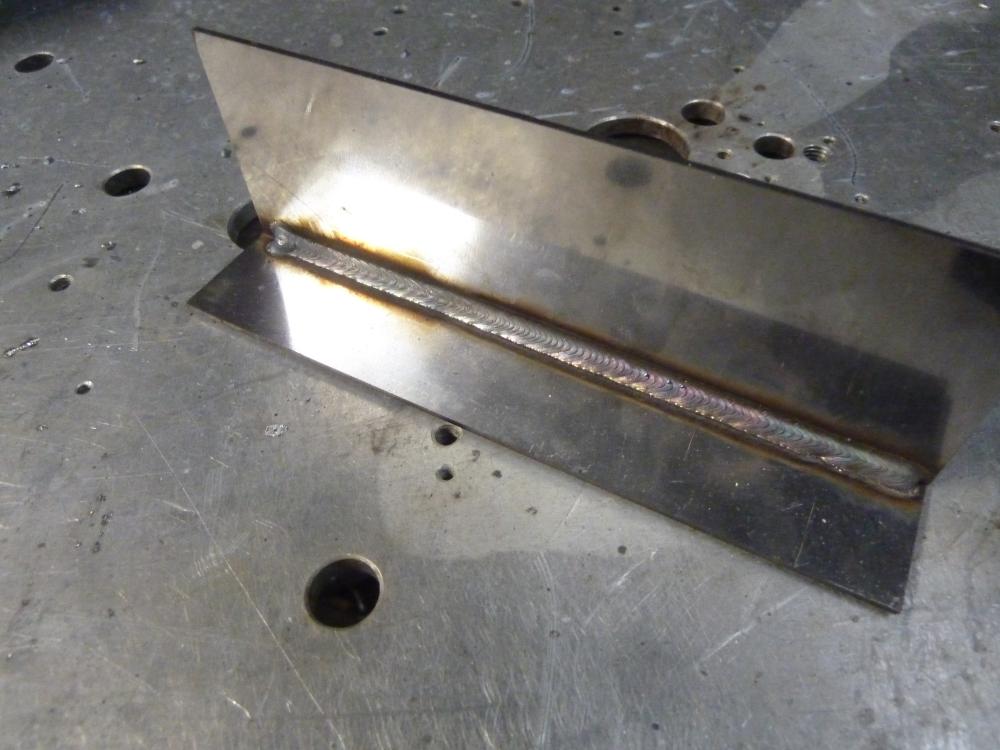

- С использованием короткой дуги – полуавтоматическая сварка нержавейки, в среде защитных газов, выполненная этим способом позволяет обеспечить необходимые условия для сваривания тонких листов материала. Преимуществом способа с короткой дугой является снижение вероятности прожигания нержавейки.

- Со струйным переносом – при этом способе рекомендовано использовать проволоку с флюсом (порошковую) без применения газа. Потребуется также использовать специальные головки на сварочный автомат.

- Импульсный метод – из всех режимов сварки нержавеющей стали полуавтоматом, импульсный является наиболее точным и эффективным, так как является полностью контролируемым. Назван импульсный метод так потому, что проволока подается в ванну импульсно в виде небольших капель. У импульсного способа сварки нержавеющей стали имеются свои преимущества: полностью отсутствуют брызги, а также уменьшается расход проволоки.

Какой бы из методов проведения сварочных работ по нержавейке ни был выбран, перед началом потребуется выполнить следующие приготовления:

- Поверхность зачищается до блеска.

- Металл обезжиривается с помощью растворителя или ацетона.

- При подготовке необходимо обработать торцы, чтобы между ними осталось небольшое пространство.

Технология полуавтоматической сварки нержавейки учитывает особенности этого металла и позволяет выполнить работы таким образом, чтобы шов получился однородным и имел идентичные свойства.

Так как процесс работ: подбор мощности установки, выбор метода сварки, побор необходимых расходников достаточно сложен, рекомендуется, чтобы работы выполнял квалифицированный специалист, имеющий профильное образование и практику.

Сварка нержавейки полуавтоматом

https://vtmstol. ru/blog/svarka-nerzhavejki-poluavtomatom

ru/blog/svarka-nerzhavejki-poluavtomatom

05.02.2021

Сохранить статью:

Для соединения заготовок из нержавеющей стали в арсенале сварщиков есть несколько методов: аргоновая, ручная или полуавтоматическая сварки. Наиболее надежные и долговечные соединения получаются при работе с полуавтоматами. Именно благодаря им удается получить сварные швы высокого качества.

СОДЕРЖАНИЕ

- Можно ли варить нержавейку полуавтоматом

- Достоинства и недостатки

- Особенности сварки нержавейки полуавтоматом

- Защитный газ – как применять и всегда ли нужен

- Оборудование и материалы

- Основное оборудование

- Средства защиты

- Выбор сварочной проволоки

- Подготовительные работы

- Основные правила выполнения работ

- Сваривание нержавейки полуавтоматом с другими металлами

- Таблицы настройки полуавтоматического оборудования для сварки

- Соединение встык, расположение нижнее

- Вертикальное расположение сварного шва

- Угловое соединение с нижним расположением

- Заключительный этап работы

Можно ли варить нержавейку полуавтоматом

Сваривание нержавеющей стали с помощью полуавтоматической установки подразумевает выполнение работ в среде инертного газа. В наши дни применяется два способа: MIG – сваривание заготовок в защитном облаке из инертного газа; MAG – использование активного газа.

В наши дни применяется два способа: MIG – сваривание заготовок в защитном облаке из инертного газа; MAG – использование активного газа.

Помимо газа для выполнения работ по данной технологии потребуется и присадочная проволока. В рабочую зону она подается непрерывно. То есть, присадочный материал образует расплав с металлом заготовок, который, остывая, превращается в сварной шов. Защитный газ необходим для того, чтобы атмосферный кислород не поступал в зону сваривания. Благодаря этому, предотвращается окисление металла.

Достоинства и недостатки

Работа с полуавтоматическими установками имеет свои положительные и отрицательные стороны. Полуавтоматическая сварка имеет такие плюсы:

- высокая производительность труда. При этом качество сварного шва не страдает;

- нет большого количества дыма во время выполнения работы. Сваривать заготовки можно в помещении;

- минимальное образование брызг. Достигается такой эффект из-за постепенной подачи сварной проволоки;

- сваривать можно заготовки разной толщины;

- сварочные материалы расходуются экономно.

К недостаткам следует отнести использование газового баллона. Дополнительный груз необходимо доставить к месту работ, разместить и подключить. Это занимает время и требует приложения определенных усилий. С другой стороны, достоинства заметно перекрывают этот недостаток.

Особенности сварки нержавейки полуавтоматом

Сваривание заготовок из нержавеющей стали полуавтоматом, как и любой другой способ, имеет свои особенности. Основные из них:

- состав газовой смеси регламентирован и должен состоять на 30% из аргона и на 70% из углекислого газа;

- чтобы металл лучше плавился, следует выдерживать угол сварки по отношению к рабочей поверхности в пределах 5-10 градусов. Это особенно важно при работе с толстостенными заготовками;

- подключение – обратная полярность;

- присадочный материал из отверстия подачи должен выходить на 6-12 мм;

- нужно выдерживать минимальное расстояние между металлом и соплом для формирования качественного шва.

Различают три метода сваривания заготовок полуавтоматом:

- Струйный перенос. Используется в случаях, когда нужно соединить толстостенные материалы. В качестве расходного материала служит порошковая проволока. Используется специальная головка для ее подачи.

- Короткая дуга. Метод является оптимальным при работе с тонкой нержавейкой: исключаются прожиги металла.

- В защитной среде. Самый распространенный способ. Защитным газом чаще всего выступает аргон, углекислота, а также их смесь.

Защитный газ – как применять и всегда ли нужен

Уже упоминалось, что есть три варианта инертного газа, который можно использовать при сваривании нержавеющей стали полуавтоматом. А именно:

- В среде аргона. Преимущество такого способа заключается в том, что шов получается эстетичным. Недостаток – большое количество брызг расплавленного металла. Дуга горит нестабильно, а стоимость аргона высока.

- В среде углекислого газа. Самый бюджетный из трех вариантов способ сваривания. Однако брызг получается еще больше, чем при работе с аргоном. Да и шов получается очень грубым и непривлекательным.

- Смесь углекислого газа и аргона. Оптимальный вариант, позволяющий собрать воедино достоинства обоих инертных газов – высокое качество шва в сочетании с невысокой стоимостью.

Если требования к качеству шва невысоки, то процент содержания углекислоты в смеси можно доводить до 30. Но чаще всего применяются сочетания аргона и углекислоты в соотношениях 95-98% и 5-2% соответственно.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Относительно вопроса, всегда ли требуется использовать инертный газ, есть однозначный ответ – нет, не всегда. Защитная среда нужна, но обеспечить ее можно и без газа. Альтернатива решению – порошковая проволока. Она представляет собой тонкостенную узкую трубку, внутри которой содержится флюс. Покрытый защитным металлическим слоем флюс освобождается в процессе сварочных работ и обеспечивает защиту расплавленному металлу от атмосферного кислорода.

Она представляет собой тонкостенную узкую трубку, внутри которой содержится флюс. Покрытый защитным металлическим слоем флюс освобождается в процессе сварочных работ и обеспечивает защиту расплавленному металлу от атмосферного кислорода.

Следует иметь ввиду, что степень защиты рабочей зоны при использовании проволоки с флюсом меньше, нежели при работе с газом. Швы получаются не такими надежными и эстетичными. Поэтому данный метод сваривания менее востребован и прибегают к нему реже.

Подводя итоги, можно подчеркнуть, что среди достоинств использования защитного газа с присадочной проволокой (назовем данный вариант классическим) – высокая производительность и минимальное количество брызг расплавленного металла. Его недостатками является необходимость тащить баллон с самим газом и связанные с этим некоторые ограничения при использовании вне стационарных сварочных постов.

Порошковая проволока дает возможность избавиться от этих недостатков. Можно выполнять сварочные работы где угодно и нет необходимости тащить за собой тяжелый баллон с инертным газом. Но у этого способа свои минусы. И заключаются они в высокой стоимости расходного материала, обильном образовании шлака на поверхности шва и необходимость в дополнительной его защите от коррозии после завершения сварочных работ.

Но у этого способа свои минусы. И заключаются они в высокой стоимости расходного материала, обильном образовании шлака на поверхности шва и необходимость в дополнительной его защите от коррозии после завершения сварочных работ.

Оборудование и материалы

Основное оборудование

Список оборудования, без которого при сварке нержавеющей стали не обойтись:

- Полуавтомат для сварки.

- Редуктор. Необходим, если работы ведутся с использованием защитного газа. С его помощью регулируется давление на подачу инертного газа в зону сварочных работ. Важно учесть, что для каждого газа предусмотрен отдельный редуктор.

- Проволока сплошная или порошковая в зависимости от способа выполнения работ. Чтобы качество шва было максимально высоким расходный материал по составу должен быть идентичен свариваемым деталям.

- Баллон м защитным газом.

Средства защиты

Помимо основного оборудования требуются также индивидуальные средства защиты:

- Сварочная маска. Обязательно должна быть при выполнении любых сварочных работ. Защищает глаза и лицо. Они производятся нескольких видов: сплошные, с небольшой площадью защиты; с большим экраном, защищающим голову, шею и волосы; с регулируемым или подымающимся светофильтром, а также другие.

- Краги. Еще один незаменимый атрибут сварщика. Защищают руки от возможных ожогов. Чаще всего производятся из брезентовой ткани. Отличаются по количеству «пальцев».

- Костюм сварщика. Изготовлен из брезентовой или другой негорючей ткани. Защищает все тело от окалины.

Выбор сварочной проволоки

В зависимости от требований к готовой конструкции и условий работы сварщик может использовать присадочную проволоку:

- сплошную. При невысокой стоимости расходного материала получается шов хорошего качества;

- порошковую.

Шов менее качественный, но работы производятся без использования защитного газа из баллонов;

Шов менее качественный, но работы производятся без использования защитного газа из баллонов; - омедненную. Предназначена для работы в защитной среде из углекислого газа. Данный тип проволоки обеспечивает устойчивое горение электрической дуги.

Присадочная проволока производится разных диаметров: от 0,13 до 6 миллиметров.

Подготовительные работы

Перед началом сварочных работ следует выполнить подготовку:

- Поверхность соединяемых заготовок зачистить абразивными материалами до блеска.

- При условии, что толщина стенок заготовок составляет 4 мм и больше, нужно снять фаски.

- Обезжирить стыки спиртом, ацетоном, бензином либо растворителем.

- Горелкой прогреть кромки до 100 градусов Цельсия с тем, чтобы испарить влагу.

- Иногда требуется устранить внутреннее напряжение металла. В этом случае заготовки прогреваются до 200 градусов Цельсия.

Основные правила выполнения работ

Независимо от способа сварки и вида используемого защитного газа, следует придерживаться основных правил и рекомендаций:

- Работы выполняются при подключении с обратной полярностью.

- Удерживать горелку нужно под оптимальным углом относительно поверхности, чтобы обеспечить провар металла на всю глубину и оптимально по ширине.

- Подача проволоки регулируется таким образом, чтобы вылет не превышал 12 мм.

- Для работы расход газа настраивается в диапазоне от 6 до 12 кубических метров за час.

- Защитный газ перед подачей в зону сварки просушивают. Для этого его достаточно пропустить через осушитель на основе медного купороса. Перед использованием купорос прокаливают при температуре порядка 200 градусов Цельсия на протяжении 20 минут.

- Поверхность, которая прилегает к стыку, желательно защитить от раскаленных брызг. С этой целью ее следует обработать растворенным в воде мелом.

- Не следует начинать вести шов от края стыка. Лучше отступить примерно 5 мм от края, а потом вернуться и заварить пропущенный отрезок. Таким нехитрым способом удается предотвратить образование водородных трещин.

- Вести электрод нужно строго вдоль шва.

Не стоит делать поперечных движений. Если нарушить данное правило, то расплавленный металл окажется за пределами защитной среды.

Не стоит делать поперечных движений. Если нарушить данное правило, то расплавленный металл окажется за пределами защитной среды.

Сваривание нержавейки полуавтоматом с другими металлами

Современные технологии дают возможность соединять нержавейку с алюминием, низко- и высоколегированной сталью, другими сплавами.

Отличительные особенности другими видами металлов при помощи полуавтомата:

- при соединении с черными металлами уменьшается предел текучести металла. Под воздействием окружающей среды на поверхности образуется тонкий защитный слой;

- для сваривания нержавейки и Ст40 нужно использовать проволоку 08Г2С. Тем самым удастся предотвратить разрыв в месте стыка двух типов металлов после остывания заготовки;

- для соединения нержавейки с медью следует применять флюс и легкосплавные припои;

- на случай, если требуется свести воедино нержавеющую сталь и алюминий, полуавтоматическую сварку выставляют на импульсный режим.

Благодаря ему обеспечивается качественный провар стыка, а соединение отличается высокой устойчивостью к коррозии;

Благодаря ему обеспечивается качественный провар стыка, а соединение отличается высокой устойчивостью к коррозии; - при сваривании нержавейки и алюминия (а также ряда других металлов) в качестве защитного газа используется аргон. Также рекомендуется применять медно-порошковую проволоку.

Таблицы настройки полуавтоматического оборудования для сварки

Соединение встык, расположение нижнее

| Толщина заготовки, мм | Зазор, мм | Диаметр проволоки, мм | Сварочный ток, А | Сварочное напряжение, В |

|---|---|---|---|---|

| 0,8 | 0 | 0,8 | 50-80 | 16 |

| 1,2 | 0 | 0,8 | 70-80 | 17 |

| 2,0 | 0,5 | 0,8 | 70-80 | 17,5 |

| 3,0 | 1 | 0,8 | 80-90 | 18 |

| 4,0 | 1,5-2,5 | 0,8 | 100-110 | 20 |

| 5,0 | 2,5 | 1,0 | 135-145 | 21 |

| 6,0 | 2,5 | 1,0 | 140-150 | 22 |

Вертикальное расположение сварного шва

| Толщина заготовки, мм | Диаметр проволоки, мм | Направление движения горелки | Сварочный ток, А | Сварочное напряжение, В |

|---|---|---|---|---|

| 0,8 | 0,8 | вниз | 50-80 | 16 |

| 1,2 | 0,8 | вниз | 70-80 | 17 |

| 2,0 | 0,8 | вниз | 70-80 | 17,5 |

| 3,0 | 0,8 | вверх | 80-90 | 18 |

| 4,0 | 1,0 | вверх | 100-110 | 20 |

| 5,0 | 1,0 | вверх | 135-145 | 21 |

| 6,0 | 1,0 | вверх | 140-150 | 22 |

Угловое соединение с нижним расположением

| Толщина заготовки, мм | Диаметр проволоки, мм | Сварочный ток, А | Сварочное напряжение, В |

|---|---|---|---|

| 0,8 | 0,8 | 60-70 | 15 |

| 1,2 | 0,8 | 70-80 | 16 |

| 2,0 | 0,8 | 80-90 | 17 |

| 3,0 | 0,8 | 90-100 | 19 |

| 4,0 | 1,0 | 130-140 | 22 |

| 5,0 | 1,0 | 155-165 | 24 |

| 6,0 | 1,0 | 175-180 | 26 |

Заключительный этап работы

После того, как провар будет закончен, выполняется механическая обработка сварного соединения. Она состоит из нескольких операций:

Она состоит из нескольких операций:

- Удаление пузырей и налипших брызг расплава, которые образовались в процессе выполнения сварочных работ.

- Травление. Специальным составом с поверхности выводится окалина, которая может вызвать коррозию.

- Пассивация. На сварной шов наносится специальный состав, который инициирует образование оксидной защитной пленки. Впоследствии она предотвратит коррозию.

Специалисты с опытом обращают внимание на некоторые нюансы сварки нержавеющей стали. Рекомендации помогут улучшить качество сварного шва:

- при выполнении работ в среде защитного газа следует выбирать обратную полярность тока, а с применением флюса – прямую;

- расстояние между проволокой и стыком не должно превышать 12 мм;

- горелку перемещать желательно по направлению слева-направо с уклоном от себя. В таком случае она не будет закрывать шов;

- при работе с толстостенными заготовками удерживать горелку желательно под углом 5-10 градусов.

В этом случае глубина проплава будет оптимальной, а шов получится максимально прочным и надежным;

В этом случае глубина проплава будет оптимальной, а шов получится максимально прочным и надежным; - при работе с тонкими заготовками горелка удерживается с наклоном вперед. Из-за этого уменьшится глубина проплава и риск образования прожога будет минимальным.

Сварка нержавейки полуавтоматом

Оцените, пожалуйста, статью

12345

Всего оценок: 4, Средняя: 4

Может быть интересно

Все статьиСварка нержавейки полуавтоматом

Сварка нержавейки полуавтоматом (MIG) – это самый распространённый способ сварки в среде защитного газа. Он широко используется и на крупных промышленных производствах, и в авторемонтных мастерских. Этот вид сварки представляет собой высокотехнологичный процесс, в ходе которого в зону сварки автоматически подается сварочная проволока. Причём, эта проволока одновременно является и электродом, и присадочным металлом. Под воздействием нагрева дуги она расплавляется. На качество дуги влияет выбор режима работы сварочника:

Причём, эта проволока одновременно является и электродом, и присадочным металлом. Под воздействием нагрева дуги она расплавляется. На качество дуги влияет выбор режима работы сварочника:

- величина тока;

- скорость подачи проволоки;

- выбор защитного газа и его расход.

При правильном выборе режима сварки сварной шов формируется быстро и ровно. В качестве защитной смеси используется, в основном, смесь аргона и углекислоты. Вместо углекислоты в некоторых случаях применяется кислород. Технология сварочного процесса при помощи полуавтомата должна учитывать структуру металла, его особенности и химические свойства.

Сварка нержавеющей стали достаточно проста, но требует соблюдения ряда норм и условий. Начнём с описания схемы работы горелки.

Схема работы горелки

Схема сварочной горелки.

Описание к схеме горелки

1. корпус горелки. Для получения качественного шва он должен иметь в процессе сварки определённый угол наклона к поверхности свариваемого металла;

2. сопло. Для оптимального прогрева шва, оно должно находиться под строго определенным углом и на оптимальном расстоянии от обрабатываемой поверхности;

сопло. Для оптимального прогрева шва, оно должно находиться под строго определенным углом и на оптимальном расстоянии от обрабатываемой поверхности;

3. токопроводящий наконечник. Узел расположен внутри сопла;

4. электродная сварочная проволока. Расходный материал проходит через токопроводящий наконечник. Для сварки применяется специальная проволока. В её состав входит никель, который позволяет улучшить характеристики шва. Проволока в горелку подаётся импульсами, и металл попадает в ванну по одной капле;

5. сварочная дуга. Это источник тепловой энергии, который разогревает металл и проволоку;

6. сварной шов. Он получается в результате сварки деталей;

7. сварочная ванна. Область расплавленного металла, в которой формируется сварной шов;

8. основной металл. Свариваемый металл;

9. капли электродного металла. Электродная сварочная проволока плавится и в виде капель пополняет сварочную ванну;

10.газовая защита. Область, формируемая защитным газом.

Способы сварки нержавеющей стали

Сварку нержавеющей стали возможно производить несколькими способами:

- импульсная сварка;

- сварка короткой дугой. Применяется для сварки тонкого металла;

- сварка струйным переносом. Применяется для сварки толстостенного металла.

Наибольшее распространение получила импульсная сварка, и поэтому остановимся на ней особо.

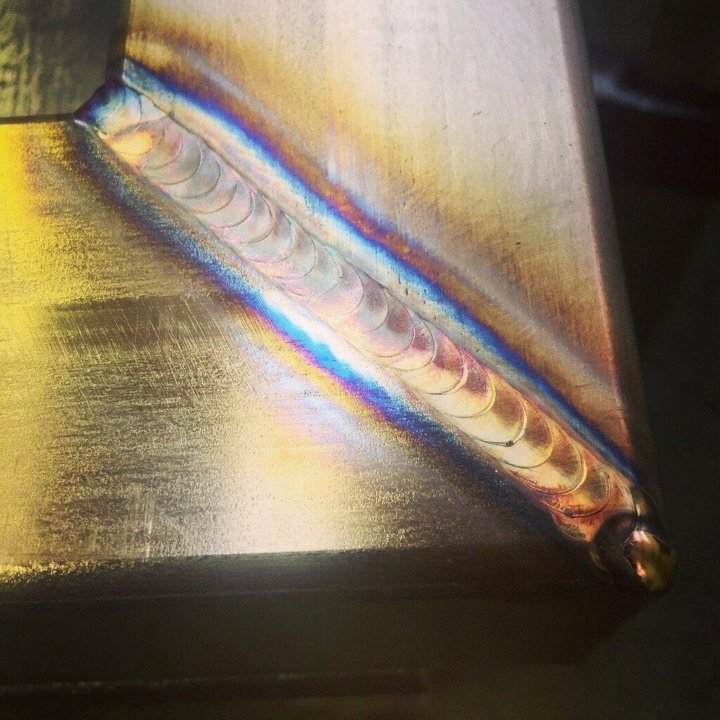

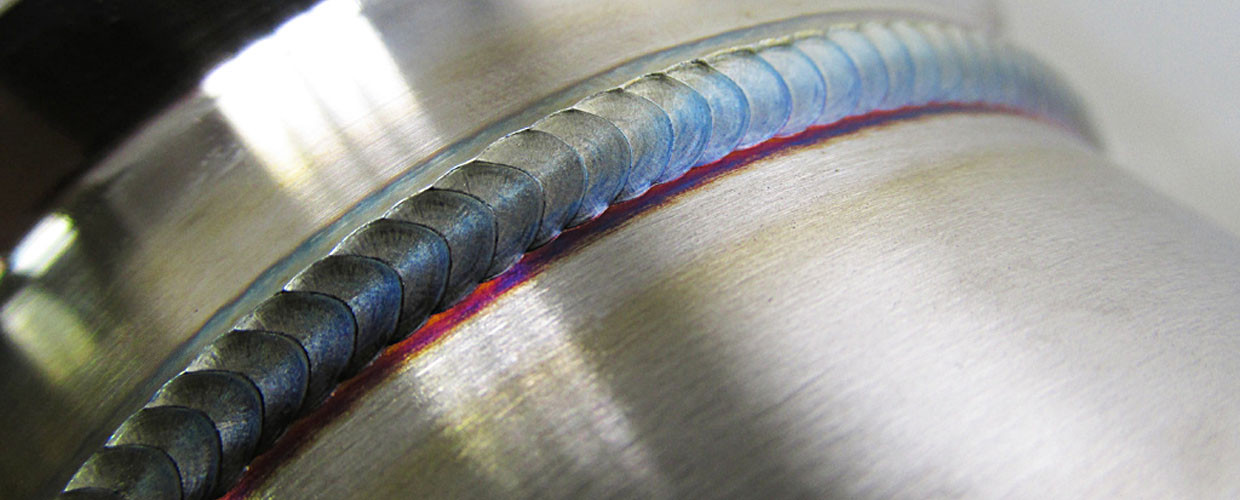

Импульсная сварка – это процесс управляемый. Она осуществляется при среднем уровне тока, что позволяет уменьшить тепловложение и, как следствие, зону общего термического влияния. При этом получается оптимальный размер сварочной ванны, а это очень важно для нержавеющей стали. При импульсной технологии отсутствуют брызги расплавленного металла. Это позволяет повысить безопасность процесса сварки и экономить материал. Кроме того, сокращается время, затрачиваемое на зачистку шва, и его поверхность получается более качественной.

Нержавеющая проволока для сварки и её правильное применение

Специальная сварочная нержавеющая проволока выпускается 3-х марок:

- пищевая нержавеющая низколегированная;

- пищевая химическая нержавеющая среднелегированная;

- выдерживающая высокое давление, жаропрочная химическая нержавеющая высоколегированная.

При сварке на полуавтомате нержавеющей стали следует правильно выбирать сварочную проволоку. Для этого следует учитывать её особенности:

- первые две марки указанной выше проволоки обеспечат смешивание всех легирующих элементов. При этом выгорает металл (особенно хром). Вызвано это тем, что в процессе сварки встречаются агрессивные среды, и происходит процесс корродирования;

- третья марка сварочной проволоки является специальной. При её использовании не возникает напряжений в шве и, как следствие, трещин. Шов получается более качественным.

Подготовительные работы

До начала сварки необходимо выполнить некоторые подготовительные работы:

- произвести обезжиривание поверхностей свариваемых деталей. При этом необходимо полностью удалить окисную пленку;

- перед самим процессом сварки необходимо обезводить будущий шов. Для этого его прогревают горелкой до температуры Т = 100°C. В процессе сварки сплошного шва все оставшиеся излишки выкипают автоматически.

Если шов прерывистый (и в некоторых других случаях), то область металла вокруг будущего шва прогревают до Т = 200°C (иногда такой процедуре подвергают всю заготовку). Обезвоживание позволяет уменьшить влияние влаги на металл около сварочной ванны в процессе нагрева при сварке. Не рекомендуется производить нагрев двух разных типов стали одновременно (только одного типа).

Если шов прерывистый (и в некоторых других случаях), то область металла вокруг будущего шва прогревают до Т = 200°C (иногда такой процедуре подвергают всю заготовку). Обезвоживание позволяет уменьшить влияние влаги на металл около сварочной ванны в процессе нагрева при сварке. Не рекомендуется производить нагрев двух разных типов стали одновременно (только одного типа).

Сварка нержавейки полуавтоматом.

Устранение деформаций

По окончании сварки необходимо устранить возможные деформации. Осуществляется это следующим образом. Деталь кладут на наковальню и через «гладилку» обрабатывают молотком. Образовавшийся «пузырь» простукивается по краю, аккуратно приближаясь к центру деформации. С другой стороны эту область следует прогреть горелкой, совершая круговые движения с диаметром 30…60 мм.

Обработка изделия из нержавейки после сварки

После сварки изделие из нержавейки надлежит обязательно подвергнуть обработке. Не выполнение этого требования может быстро привести к тяжёлым последствиям: появлению ржавчины и, даже, уменьшению его прочности.

Обработка состоит из двух этапов:

- механическая. Она производится карщёткой, пескоструем, шлифованием и т. д.;

- травление. Обработка сварных швов химически активными веществами, которые разъедают окалину. Последняя может вызвать коррозию;

- пассивация. Нанесение на сварной шов спецсредств, под действием которых на поверхности металла образуется защитная пленка из оксида хрома. После такой обработки изделие способно надежно противостоять коррозии.

Где окажут услугу

Компания осуществляет сварку нержавейки полуавтоматом.

В заключение, предлагаем посмотреть фильм из серии «Доктор сварка» под названием «Сварка нержавеющей стали». Желаем успехов!

Ваш справочник по промышленной сварке нержавеющей стали

- 00″/>

СВЯЗАТЬСЯ С НАШЕЙ КОМАНДОЙ

Нержавеющая сталь изменила промышленность с момента ее изобретения в 1900-х годах. Отличные механические свойства, коррозионная стойкость и чистота способствовали его универсальности и позволили использовать металл в производстве таких разнообразных изделий, как хирургическое оборудование и космические корабли. Поскольку нержавеющая сталь является популярным материалом в различных производственных средах, она должна соответствовать многим производственным стандартам. Таким образом, сварка нержавеющей стали также требует тщательного рассмотрения.

Различные марки нержавеющей стали требуют различных параметров при сварке и различных реализаций процесса сварки. При выполнении орбитальной сварки операторам легче преодолеть многие трудности, связанные со сваркой нержавеющей стали, и получить высококачественные результаты. В этой статье будут рассмотрены параметры, типы сварки и проблемы сварки нержавеющей стали.

Различные методы сварки нержавеющей стали

Нержавеющая сталь представляет собой сплав железа и углерода, содержащий не менее 10,5% хрома. Он устойчив к ржавчине и обладает отличными термостойкими свойствами. Однако присутствие хрома также усложняет сварку нержавеющей стали. В зависимости от химического состава нержавеющей стали ее также можно разделить на определенные типы: аустенитную, мартенситную, ферритную и дуплексную.

Сварка нержавеющей стали является особенно сложной задачей, поскольку требует от сварщиков учитывать различные свойства материалов, химический состав, структуру решетки и требования к подготовке сварного шва. Для удовлетворения потребностей в сварке этих различных типов нержавеющей стали сварщики, как правило, выбирают следующие процессы сварки:

- SMAW (дуговая сварка защищенным металлом) : SMAW, также известная как сварка стержнем, использует расходуемый электрод с флюсовым покрытием. . Флюсовое покрытие растворяется во время сварки и испаряется в виде пара, который действует как защитный газ для защиты зоны сварки.

Это самый простой метод сварки, широко используемый для технического обслуживания и ремонта.

Это самый простой метод сварки, широко используемый для технического обслуживания и ремонта. - FCAW (дуговая сварка с флюсовой проволокой) : FCAW использует расходуемый электрод с флюсовой сердцевиной и проволокой для выполнения сварки. Механизм сварки аналогичен SMAW; однако, благодаря возможности автоматической/полуавтоматической сварки, он подходит для использования там, где требуется высокоскоростная сварка.

- GMAW (Дуговая сварка металлическим газом) : GMAW, или MIG (металлический инертный газ), позволяет сварщикам формировать электрическую дугу для создания плавления между основным металлом и электродом, питаемым проволокой. Благодаря инертному защитному газу образующийся сварной шов является чистым по сравнению с другими процессами сварки.

- GTAW (дуговая сварка вольфрамовым электродом) : GTAW, или TIG (вольфрамовый инертный газ), использует вольфрамовый электрод, присадочный металл и инертный защитный газ для создания чистого и высококачественного сварного шва.

Это широко используемый метод сварки нержавеющей стали. Операторы отлично контролируют параметры сварки и могут идеально выполнять сложные сварные швы.

Это широко используемый метод сварки нержавеющей стали. Операторы отлично контролируют параметры сварки и могут идеально выполнять сложные сварные швы. - PAW (плазменная дуговая сварка) : Подобно GTAW, PAW также использует вольфрамовый электрод для формирования дуги. Отличие в том, что электрод находится внутри корпуса горелки, а плазма вытесняется наружу через сужение, такое как сопло. Этот процесс сварки подходит для сварки с узкими разделками и позволяет получить сварной шов с более глубоким проплавлением.

- LBW (лазерная сварка) : В этом процессе сварки два куска металла соединяются с помощью лазера. Несмотря на то, что это сложный процесс сварки, он широко используется при сварке больших объемов благодаря своей скорости, проплавлению и свариваемости в узкий зазор.

Процессы сварки нержавеющей стали, ориентированные на скорость и объем, могут предпочесть процессы LBW и FCAW. Однако GTAW, скорее всего, подходит, когда целью является получение высококачественных результатов с отличными металлургическими свойствами свариваемой детали. Для нержавеющей стали традиционная GTAW дает следующие преимущества:

Для нержавеющей стали традиционная GTAW дает следующие преимущества:

- Стабильная дуга обеспечивает ровный и качественный шов.

- Контроль подвода тепла сводит к минимуму деформацию и дефекты, такие как поры и пустоты.

- Снижает потребность в наполнителе.

- Защитный газ уменьшает загрязнение и предотвращает потерю коррозионной стойкости из-за окисления.

- Контроль параметров сварки обеспечивает точную глубину провара и узкую зону сплавления.

Эти атрибуты орбитальной сварки помогают обеспечить безопасные и эффективные варианты сварки для специалистов по ответственным трубопроводным системам.

Орбитальная сварка устраняет проблемы, связанные со сваркой нержавеющей стали

Орбитальная сварка может помочь производителям достичь наилучших результатов при различных процессах сварки нержавеющей стали. Как механизированный процесс сварки, орбитальная сварка обеспечивает контроль и мониторинг параметров сварки, что может помочь решить проблемы сварки нержавеющей стали, такие как:

Токсичные пары : Воздействие канцерогенов, таких как шестивалентный хром, является серьезной проблемой при ручной сварке из-за содержание хрома в нержавеющей стали. Однако орбитальная сварка автоматизирована и позволяет операторам удаленно контролировать и оптимизировать сварку, чтобы свести к минимуму воздействие токсичных паров.

Однако орбитальная сварка автоматизирована и позволяет операторам удаленно контролировать и оптимизировать сварку, чтобы свести к минимуму воздействие токсичных паров.

Дефекты сварки : Различные марки нержавеющей стали имеют разную теплопроводность или температуру плавления. Орбитальная сварка может помочь оптимизировать параметры сварки в соответствии с требованиями к металлу сварного шва. Например, аустенитная нержавеющая сталь имеет низкую теплопроводность и предпочитает низкое тепловложение при сварке. При поддержке контроллера и прецизионных сварочных головок орбитальная сварка может обеспечить точность и контроль ввода сварного шва. Это способствует устранению общих дефектов сварки, таких как загрязнение, несплавление, рост зерен, охрупчивание и растрескивание.

Санитарные требования : Нержавеющая сталь используется в большинстве фармацевтических или пищевых производств, где требуется гигиеническая среда. Стабильность, обеспечиваемая орбитальной сваркой, позволяет получать чистые и гладкие высококачественные сварные швы, что снижает вероятность загрязнения.

Чтобы получить наилучший результат при орбитальной сварке, необходимо также понимать, как подготовка сварного шва зависит от марки нержавеющей стали.

Ресурсы: Сварка различных марок нержавеющей стали

Чтобы понять основы марок нержавеющей стали и требований к их сварке, изучите следующие ресурсы:

Адаптация орбитальной GTAW для высококачественной сварки нержавеющей стали

Орбитальная GTAW может помочь отраслям обеспечить соответствие стандартам высококачественной сварки и производства. Для достижения оптимальной производительности при работе с различными сортами нержавеющей стали орбитальная GTAW обеспечивает контролируемый нагрев и охлаждение, что сводит к минимуму проблемы теплового искажения, особенно в тонких трубах из нержавеющей стали. Кроме того, превосходное экранирование дает возможность создавать чистые сварные швы для санитарных применений. А автоматизированный процесс орбитальной сварки и возможности удаленного мониторинга могут помочь увеличить скорость и эффективность сварки, устранив при этом потенциальную опасность для здоровья сварщиков. Для безопасной и высококачественной сварки нержавеющей стали орбитальная сварка GTAW представляет собой беспрецедентный вариант.

Для безопасной и высококачественной сварки нержавеющей стали орбитальная сварка GTAW представляет собой беспрецедентный вариант.

ГОТОВЫ К ПОДКЛЮЧЕНИЮ?

Arc Machines, Inc . является ведущим поставщиком технологий орбитальной сварки с многолетним опытом работы в отрасли. Наш ассортимент решений для орбитальной сварки поможет вам соответствовать отраслевым стандартам сварки нержавеющей стали. По вопросам продукции обращайтесь по телефону [email protected] . Свяжитесь с нами сегодня, чтобы узнать больше.

Онлайн-форма – Дуговые машины Свяжитесь с нами

Устранение газовой подложки в сварных швах из нержавеющей стали с использованием полуавтоматической GTAW

Журнал инспекций

Чарльз Патрик, директор по техническим услугам/консультант компании Republic Testing Laboratories, LLC, Ювеналь Кальво, президент Republic Testing Laboratories, LLC, Скотт Витковски, вице-президент Republic Testing Laboratories, LLC, и Уильям Ф. Ньюэлл-младший. , PE, соучредитель / вице-президент по проектированию в Euroweld, Ltd. Эта статья опубликована в выпуске Inspectioneering Journal за май / июнь 2022 года.

Ньюэлл-младший. , PE, соучредитель / вице-президент по проектированию в Euroweld, Ltd. Эта статья опубликована в выпуске Inspectioneering Journal за май / июнь 2022 года.

12 Нравится | 1 Комментарий | Делиться | Темы | Связанный |

Сварка

Сварка — это процесс соединения отдельных металлов с использованием сильного нагрева.

Сварку можно использовать для разных целей. Например, ремонт…

Сварку можно использовать для разных целей. Например, ремонт…

Влияние высокого давления, высокой температуры и кислой среды эксплуатации на подводные разнородные соединения

Январь/февраль 2020 г. Журнал инспекций

Автор обсудит отказ разнородного соединения, исследуя основные причины отказа, а также возможные решения и превентивные действия, которые не повлияют на производительность сварки.

Влияние высокотемпературной водородной атаки на разнородные материалы

Май/июнь 2018 г.

Журнал инспекций

Журнал инспекцийHTHA водородосодержащего оборудования можно предотвратить с помощью соответствующего выбора материалов и изготовления, соответствующих процедур сварки, регулярных проверок оборудования с использованием проверенных, эффективных технологий и оборудования, эксплуатируемого квалифицированными…

Подрезание мышц из-за механизмов повреждения водородом

Ноябрь/декабрь 2017 г. Журнал инспекций

Водород является частой причиной повреждения оборудования в обрабатывающей промышленности. Поскольку повреждения, вызванные водородом, могут проявляться в различных формах, крайне важно определить конкретный механизм повреждения, с которым вы имеете дело, прежде чем предпринимать меры по.

..

..Химическое никелевое покрытие поверхности

Май/июнь 2012 г. Журнал инспекций

Химический никель (ENC) представляет собой семейство покрытий на основе никель-фосфорных металлических соединений. ENC был разработан в 1943 Эбнера Бреннера, электрохимика из Бюро стандартов США. При выполнении работ по гальванике никеля на…

Влияние дефектов сварки на целостность оборудования и трубопроводов

Январь/февраль 2019 г. Журнал инспекций

Дефекты сварки варьируются по степени воздействия от приемлемых до требующих ремонта.

Важно обеспечить качество сварных швов с помощью НК и обеспечить прочность всей трубопроводной системы с помощью гидроиспытаний.

Важно обеспечить качество сварных швов с помощью НК и обеспечить прочность всей трубопроводной системы с помощью гидроиспытаний.

Введение

Сварка аустенитной и дуплексной нержавеющей стали с открытым корнем с помощью дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW) играет решающую роль в производстве компонентов, работающих под давлением, в различных отраслях промышленности. Хотя в сварочные процессы и оборудование были внесены некоторые усовершенствования, основные методы сварки остались неизменными. Например, единственным надежным методом сварки труб из аустенитной и дуплексной нержавеющей стали с предотвращением окисления корневого валика была либо обратная продувка инертным газом, либо использование одного из следующих средств: флюсовых агентов, стержней с флюсовым покрытием/прутковым сердечником и газовой сварки. дуговая сварка металлическим электродом в режиме переноса короткого замыкания с регулируемой формой волны (GMAW-S) [1-4]. В этой статье основное внимание уделяется устранению использования проволочного газа при сварке швов с открытым корнем аустенитной дуплексной нержавеющей стали с использованием порошковой проволоки для корневого прохода.

В этой статье основное внимание уделяется устранению использования проволочного газа при сварке швов с открытым корнем аустенитной дуплексной нержавеющей стали с использованием порошковой проволоки для корневого прохода.

Для полной оценки и валидации полученного сварного соединения были изготовлены образцы для испытаний сварных швов и подвергнуты протоколу испытаний, состоящему из радиографического исследования, механических испытаний, испытаний на феррит, испытаний на твердость, испытаний на коррозию и химических испытаний, которые подтвердили, что сварные швы не были скомпрометированы устранением защитного газа.

Материалы, сварочное оборудование и контроль

Материалы Аустенитная нержавеющая сталь

Основным материалом для аустенитной нержавеющей стали была SA-312 Тип 304/304L, номинальный размер трубы (NPS) 8 дюймов (203 мм), 0,500 -дюймовая (13 мм) труба с толщиной стенки (график 80) [5].

В таблице 1 указан химический состав согласно отчету об испытании материала (MTR).

| С | Си | Мн | П |

| 0,02 | 0,33 | 1,18 | 0,033 |

| С | Никель | Кр | Н |

| 0,011 | 8.07 | 18,26 | 0,065 |

Сварочные материалы: SFA-5.22/SFA-5.22M (AWS A5.22/A5.22.M:2012), E308LT1/E308T1-4, порошковая проволока диаметром 0,045 дюйма (1,14 мм) для корневой проход SFA-5.9/SFA-5.9M (AWS A5.9/A5.9.M:2012), ER308/308L, неизолированная проволока диаметром 0,045 дюйма (1,14 мм) для сбалансированной сварки [6-9]. Химический состав согласно отчету об испытаниях сертифицированных материалов (CMTR) для каждого сварочного материала указан в таблицах 2 и 3 соответственно.

Этот контент доступен зарегистрированным пользователям и подписчикам

Зарегистрируйтесь сегодня, чтобы разблокировать эту статью бесплатно.

Создайте бесплатную учетную запись и получите доступ к:

|

Заинтересованы в неограниченном доступе? ПОСМОТРЕТЬ НАШИ ВАРИАНТЫ ПОДПИСКИ

Текущие подписчики и зарегистрированные пользователи могут войти в систему сейчас.

Об авторах

Чарльз Патрик, директор технических служб/консультант компании Republic Testing Laboratories, LLC

Чарльз В. «Пэт» Патрик в настоящее время работает по контракту с Republic Testing Laboratories, LLC в качестве директора технических служб и президента/генерального директора Хоулинг Лобо Консалтантс, ООО. Его разнообразный профессиональный опыт насчитывает более 50 лет работы в сфере сварки и консультирования как внутри страны, так и за рубежом, предоставляя услуги, связанные со сваркой, материалами и неразрушающим контролем… Читать далее »

Ювеналь Кальво, президент Республиканских испытательных лабораторий, ООО

Ювеналь Кальво в настоящее время является президентом Республиканских испытательных лабораторий, ООО и вице-президентом TIPTIG USA. Он инженер-механик с 15-летним опытом работы в различных инженерных и сварочных работах, включая опыт работы с многонациональными и региональными производителями в аэрокосмической, металлургической, энергетической, ядерной, фармацевтической и нефтегазовой отраслях. Г-н Кальво продемонстрировал способность… Читать дальше »

Г-н Кальво продемонстрировал способность… Читать дальше »

Скотт Витковски, вице-президент Республиканских испытательных лабораторий, ООО

Скотт Витковски в настоящее время является вице-президентом Республиканских испытательных лабораторий, ООО и бывшим президентом/основателем Maverick Testing Laboratories, Inc. Опыт Скотта включает трубопроводы, конструкции, сосуды под давлением, клапаны и связанные с ними компоненты, связанные со сваркой, материалами и испытаниями. Многопрофильный эксперт Скотта Скотт Витковски в настоящее время является вице-президентом Республики… Читать далее »

Уильям Ф. Ньюэлл-младший, ИП, соучредитель/вице-президент по проектированию в Euroweld, Ltd.

Уильям является президентом W. F. Newell & Associates, Inc. и соучредителем/вице-президентом по проектированию Euroweld, Ltd. Он занимается сварочными инженерными приложениями и консалтингом в области ядерной и ископаемой электроэнергии и тяжелой промышленности на протяжении почти 50 лет как внутри страны, так и за рубежом. Билл является членом национальных и международных органов кодекса, пожизненным членом… Читать дальше »

Билл является членом национальных и международных органов кодекса, пожизненным членом… Читать дальше »

TEAM предоставляет полный комплекс услуг по ремонту клапанов на месте и в цеху, а также программы технического обслуживания практически для всех типов клапанов, марок, размеров, материалов, давлений и условий эксплуатации, включая приводы и операторы. Наше решение для ремонта клапанов…

Посетите страницу выставки TEAM, Inc. »

Советы по сварке – 3 лучших процесса сварки нержавеющей стали…

Из-за толщины и отделки материала, а также использования готового продукта процесс сварки может различаться. Хотя существует множество методов сварки нержавеющей стали, есть три, которые чаще всего используются сварщиками в Соединенных Штатах. Нержавеющая сталь известна своей прочностью и коррозионной стойкостью. Это металлический сплав железа, углерода и минимум 10,5% хрома. Нержавеющую сталь можно найти во многих повседневных предметах. Он также играет заметную роль в ряде отраслей, включая энергетику, транспорт, строительство, исследования, медицину, продукты питания и логистику. Именно добавление хрома придает стали уникальные коррозионно-стойкие свойства. Содержание хрома в стали позволяет образовывать прочную, липкую, невидимую, коррозионно-стойкую пленку оксида хрома на поверхности стали. это то, что делает нержавеющую сталь блестящей. Существует более 60 марок нержавеющей стали. Нержавеющая сталь является популярным металлом для многих видов сварки промышленного оборудования. При сварке необходимо контролировать нагрев и охлаждение металла. Нержавеющая сталь сохраняет тепло, что может привести к таким проблемам, как деформация, ржавчина и охрупчивание. Слишком много тепла означает разницу между обожженным швом и совершенством. Ниже приведены три наиболее распространенных метода сварки нержавеющей стали. Каждый процесс имеет свои преимущества и уникальные характеристики.

Нержавеющую сталь можно найти во многих повседневных предметах. Он также играет заметную роль в ряде отраслей, включая энергетику, транспорт, строительство, исследования, медицину, продукты питания и логистику. Именно добавление хрома придает стали уникальные коррозионно-стойкие свойства. Содержание хрома в стали позволяет образовывать прочную, липкую, невидимую, коррозионно-стойкую пленку оксида хрома на поверхности стали. это то, что делает нержавеющую сталь блестящей. Существует более 60 марок нержавеющей стали. Нержавеющая сталь является популярным металлом для многих видов сварки промышленного оборудования. При сварке необходимо контролировать нагрев и охлаждение металла. Нержавеющая сталь сохраняет тепло, что может привести к таким проблемам, как деформация, ржавчина и охрупчивание. Слишком много тепла означает разницу между обожженным швом и совершенством. Ниже приведены три наиболее распространенных метода сварки нержавеющей стали. Каждый процесс имеет свои преимущества и уникальные характеристики.

Сварка МИГ — это полуавтоматический процесс, который при правильном выполнении обеспечивает прочное соединение двух кусков нержавеющей стали. В этом процессе используется защитный газ, богатый аргоном, и сплошной проволочный электрод. Сварка MIG популярна, потому что она позволяет сварщику использовать импульсную подачу тока, что может облегчить сварку труднодоступных мест в сложных проектах из нержавеющей стали. Смеси других газов, в том числе с гелием, кислородом и углекислым газом, часто используются для стабилизации дуги и улучшения качества сварного шва. Основным преимуществом сварки MIG является то, что она позволяет сваривать металл намного быстрее, чем традиционные методы «сварки электродом». Сварку MIG можно использовать для более толстой нержавеющей стали и там, где необходимы длинные линии сварки. Поскольку защитный газ защищает сварочную дугу, этот тип сварки обеспечивает чистый шов с очень небольшим разбрызгиванием

Сварка ВИГ или Дуговая сварка вольфрамовым электродом Предлагая высокое качество, универсальность и долговечность, ВИГ является наиболее часто используемым процессом сварки нержавеющей стали. Этот процесс сварки создает низкое тепловложение, что делает его идеальным для тонкого материала. Газообразный аргон часто смешивают с другими газами, в зависимости от потребностей конкретного проекта, включая гелий, водород и азот. Газ аргон используется потому, что он защищает и охлаждает вольфрам, создает гораздо меньше дыма, чем другие газы, и предотвращает окисление. Чтобы предотвратить окисление и повысить устойчивость к коррозии, можно использовать односторонний процесс сварки, создавая защиту инертным защитным газом между внутренними и внешними сварными швами. Сварка TIG идеально подходит для ответственных соединений и широко используется в промышленности для получения тонких и точных сварных швов, а также является наиболее распространенным методом сварки тонких профилей из нержавеющей стали или более тонких металлов.

Этот процесс сварки создает низкое тепловложение, что делает его идеальным для тонкого материала. Газообразный аргон часто смешивают с другими газами, в зависимости от потребностей конкретного проекта, включая гелий, водород и азот. Газ аргон используется потому, что он защищает и охлаждает вольфрам, создает гораздо меньше дыма, чем другие газы, и предотвращает окисление. Чтобы предотвратить окисление и повысить устойчивость к коррозии, можно использовать односторонний процесс сварки, создавая защиту инертным защитным газом между внутренними и внешними сварными швами. Сварка TIG идеально подходит для ответственных соединений и широко используется в промышленности для получения тонких и точных сварных швов, а также является наиболее распространенным методом сварки тонких профилей из нержавеющей стали или более тонких металлов.

Сварка сопротивлением или точечная сварка, как ее часто называют, является одним из самых экономичных видов сварки. Оборудование для контактной сварки (RW) невероятно универсально, что означает, что его можно использовать как в небольших, так и в крупных проектах. RW использует электрический ток для нагрева потертых металлических краев и герметизации их вместе. Этот тип сварки исключительно эффективен для металла с низкой температурой плавления, поскольку его можно настроить таким образом, чтобы предотвратить деформацию металла. По сравнению с другими методами сварка сопротивлением может быть более эффективной, поскольку для выполнения процесса требуется всего лишь нажать кнопку. Сварка сопротивлением может быть механизирована и автоматизирована. Процесс имеет высокую производительность и низкую стоимость, создает меньше дыма и более здоровую рабочую среду.

Оборудование для контактной сварки (RW) невероятно универсально, что означает, что его можно использовать как в небольших, так и в крупных проектах. RW использует электрический ток для нагрева потертых металлических краев и герметизации их вместе. Этот тип сварки исключительно эффективен для металла с низкой температурой плавления, поскольку его можно настроить таким образом, чтобы предотвратить деформацию металла. По сравнению с другими методами сварка сопротивлением может быть более эффективной, поскольку для выполнения процесса требуется всего лишь нажать кнопку. Сварка сопротивлением может быть механизирована и автоматизирована. Процесс имеет высокую производительность и низкую стоимость, создает меньше дыма и более здоровую рабочую среду.

Профессионалы могут оценить материалы, возможности и стиль отделки, которые вы хотите использовать для каждого проекта, чтобы определить, какой метод сварки будет наиболее эффективным для вашей конкретной задачи.

Палмер имеет обширный опыт в области силовых трубопроводов, систем напорных трубопроводов, проектирования и изготовления сосудов под давлением, а также установки сосудов. В Palmer Tool вы встретите опытных производителей для всех ваших потребностей в сварке.

В Palmer Tool вы встретите опытных производителей для всех ваших потребностей в сварке.

> Узнать больше

Свяжитесь с нами (731-584-4681), чтобы начать обсуждение вашего проекта без каких-либо обязательств.

—

О компании Palmer Tool Компания Palmer Tool выполняет критически важные работы вовремя и в рамках бюджета. С 1966 года Палмер брался за работу, которую другие магазины и подрядчики либо не хотели, либо просто не могли выполнять. Мы можем изготовить детали в наших цехах, посетить вас на вашем заводе или встретиться с вами на месте (т. е. на лесозаготовках, добыче полезных ископаемых, строительстве и т. д.). От самого сложного ремонта до самой сложной новой сборки — мы видели и делали все это. За последние 50 с лишним лет компания Palmer сохранила репутацию надежного эксперта в области сварки и изготовления цветных сплавов в сложных условиях (химические заводы высокого давления и высоких температур).