Сварка нержавеющей стали электродами: Страница не найдена – Тиберис

alexxlab | 30.04.1994 | 0 | Разное

Сварочные электроды для сварки нержавеющей стали

Содержание

- 1 Особенности сварки высоколегированной стали

- 1.1 Виды электродов

- 1.2 ЦЛ-11

- 1.3 ОЗЛ-6

- 1.4 НЖ – 13

- 2 Важность правильного выбора

- 2.1 Технологические особенности

- 2.2 Несколько рекомендаций

На качество сварки влияет не только мастерство сварщика и наличие современного высокотехнологичного сварочного оборудования, но и качество используемых сварочных электродов. Так, что следует отнестись к этому со всей ответственностью.

Для каждого вида металла используют определенную марку электродов.Электроды для сварки нержавеющей стали обладают своими особенностями.

Правильно подобранные электроды это уже пол дела

Главным требованием к этому расходному материалу для высоколегированной стали является образование прочного шва, максимально соответствующего всем характеристикам свариваемых сталей. При работе, электроды должны обеспечить ровный, аккуратный, стойкий к разрыву и воздействиям окружающей среды шов. Еще на последнем этапе производства, электроды для нержавейки подвергаются строгой проверке на соответствие их химического состава. Для увеличения эффективности работы, стержни электродов производят из хромоникелевого сплава, который отличается высокими противокоррозионными свойствами, при образовании уже первого слоя шва. Для соединения нержавеющих сталей необходим аппарат с хорошо направленным током или монтированным осциллятором.

При работе, электроды должны обеспечить ровный, аккуратный, стойкий к разрыву и воздействиям окружающей среды шов. Еще на последнем этапе производства, электроды для нержавейки подвергаются строгой проверке на соответствие их химического состава. Для увеличения эффективности работы, стержни электродов производят из хромоникелевого сплава, который отличается высокими противокоррозионными свойствами, при образовании уже первого слоя шва. Для соединения нержавеющих сталей необходим аппарат с хорошо направленным током или монтированным осциллятором.

Виды электродов

Итак, разберем попорядку, каким электродом можно заварить нержавейку. Самыми распространенными видами этих расходников, предназначенных для сваривания нержавеющей стали являются ОЗЛ-6, ЦЛ-11, НЖ – 13. Для более детального ознакомления со всеми тонкостями выбора необходимого материала, рекомендую посмотреть обучающее видео для новичков.

ЦЛ-11

Сварочные электроды ЦЛ-11 применяют при сварочных работах по хромоникелевым сталям, устойчивым к воздействию коррозии, следующих марок: 08Х18Н12Б, 08Х18Н12Т, 12Х18Н9Т, 12Х18Н10Т. То есть ЦЛ-11используют в том случае, когда к сварному шву предъявлены более строгие требования относительно устойчивости к воздействию межкристаллической коррозии. Соединение электродом ЦЛ-11допускается в любом положении шва, кроме вертикального с применением постоянного тока.

То есть ЦЛ-11используют в том случае, когда к сварному шву предъявлены более строгие требования относительно устойчивости к воздействию межкристаллической коррозии. Соединение электродом ЦЛ-11допускается в любом положении шва, кроме вертикального с применением постоянного тока.

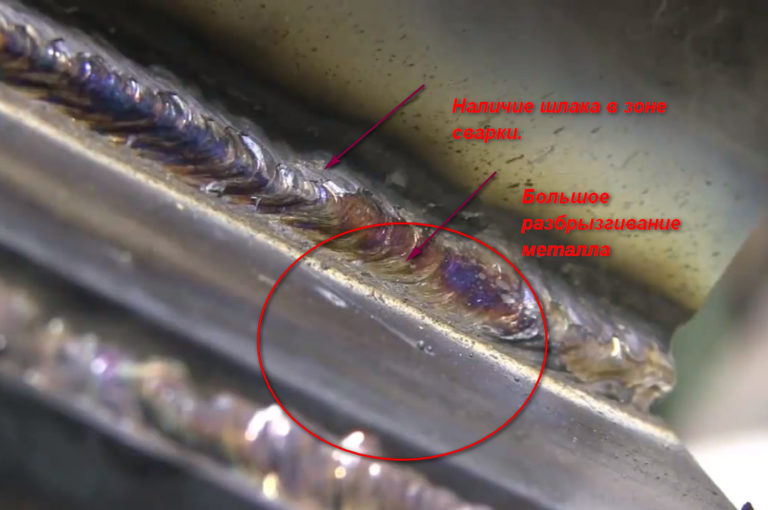

Электроды ЦЛ-11предназначены для ручной сварки при температуре до 450°С. Они обладают специальным покрытием, в котором присутствуют карбонаты и фтористые соединения. К преимуществам данных электродов можно отнести: стойкость шва к межкристаллической коррозии, пластичность и высокую ударную вязкость швов, исключение образования горячих трещин, низкий уровень разбрызгивания металла, аккуратный, ровный шов.

ОЗЛ-6

Сварочные электроды ОЗЛ-6 применяют при высоких температурах для работы на литейном оборудовании в окислительной среде. Сварка электродом ОЗЛ-6 допускается любом положении шва, кроме вертикального. Шов, образующийся в результате соединения материалами ОЗЛ-6, может выдержать температурную нагрузку до 1000°С.

Предназначаются для ручной дуговой сварки жаростойких нержавеющих сталей с применением постоянного тока. В их покрытии также содержатся карбонаты и фтористые соединения. К преимуществам ОЗЛ-6 можно отнести: повышенную жаростойкость металла шва, стойкость металла к межкристаллической коррозии, пластичность и высокую ударную вязкость шва, минимальное разбрызгивание металла, аккуратный шов.

НЖ – 13

Данный вид электродов рекомендуется для выполнения ручной дуговой сварки пищевой нержавейки с применением постоянно тока. Также их можно использовать в случае задействования современных нержавеющих сталей, с присутствием хромоникелемолибденовых или хромоникелевых сплавов.

Целесообразно планировать соединение нержавейки с произведением предварительных расчетов использования необходимых компонентов. Выбрать подходящий сварочный аппарат. Рекомендую приобрести специальную сварочную головку, которая предназначена для сваривания тонкостенных труб из нержавейки, что обеспечит максимальную защиту в применении кольцевой камеры.

Электрод электроду рознь

Все электроды нужно использовать только по их назначению, то есть если электрод предназначен для соединения нержавеющих сталей, то вы не должны пытаться сварить цветной металл. Почему так? Если вы сварите изделие не соответствующим видом электродов, никто не гарантирует, что такой шов долго «проживёт». Чтобы правильно сориентироваться в выборе электродов для нержавеющих сталей, можно ознакомиться с прайс-листами заводов-изготовителей либо посмотреть обучающее видео.

Также необходимо учесть, что существуют электроды с покрытием и без него, бывают плавящиеся и неплавящиеся, для постоянного тока и переменного. Поэтому, выбирая электроды для конкретных задач, нужно быть особо внимательными.

Технологические особенности

Характерной особенностью соединения нержавеющей стали является хрупкость и возникновение коррозии. Во время пребывания металла в интервале температур от 500 до 800 градусов происходит выпад карбидов хрома, вызывающий разрушение изделия в процессе его эксплуатации. Для устойчивости стали к разрушениям, необходимо ослабить эффект выпадения карбидов, что обеспечит стабилизацию свойств стали в месте шва.

Для устойчивости стали к разрушениям, необходимо ослабить эффект выпадения карбидов, что обеспечит стабилизацию свойств стали в месте шва.

Существует несколько видов сваривания нержавеющей стали:

- Ручной способ;

- Плазменный способ.

Ручная сварка применяется в том случае, когда толщина листа нержавейки – 1,5 мм. Если лист тоньше данного параметра, подойдет ручная дуговая сварка с использованием вольфрамовых электродов либо импульсная дуговая с использованием плавящихся электродов. Для ручной дуговой сварки используется компактный сварочный аппарат, который называют инвертором. Для ознакомления с нюансами работы, используя инвенторный аппарат, рекомендую посмотреть обучающее видео.

Плазменный способ применяют для сварки нержавеющей стали любой толщины. Также широко распространен плазменный способ дуговой сварки под флюсом, чаще использующийся в строительной и промышленной сфере.

По завершении сварочных работ, нержавеющая сталь подлежит определенной обработке, также необходимо произвести закрепление сварочных швов.

- Изделие подлежит термической обработке, при температуре выше +1000 °C;

- Производится механическая обработка шлифовальными материалами и инструментами;

- Происходит травление фосфорной либо азотной кислотой, что, помимо удаления слоя хрома, обеспечивает высокую прочность шва.

Несколько рекомендаций

В заключение хочется дать несколько рекомендации:

- При повышении температуры во время сварочных работ по нержавеющей стали до +450-500 °C, существует вероятность возникновения кристаллизационных трещин, значительно ослабевающих конструкцию.

- Во время длительной сварки нержавейки при интервале температур от +360 °C до +550 °C, пластические свойства конструкции снижаются, она становится хрупкой.

- Сведите к минимуму расстояние между прихватками, так как сварка нержавейки предполагает более длинные прихватки.

- Прежде чем приступить к сварке, накалите изделие при температуре +1000-1200 °C и охлаждайте на воздухе, на протяжении 3 часов.

- Качественная сварка требует максимальной быстроты, без подвергания свариваемого металла длительному воздействию тепла. При необходимости нескольких проходов, их выполняют поочерёдно, предварительно охлаждая металл до +100 °C.

Tags:

- сварочные электроды нержавейка

- сварка нержавейки

- электроды нержавеющие недорого

Категория:

- Сварочные электроды (нержавейка)

Как сварить нержавейку инвертором начинающему

Содержание статьи:

Как сварить нержавейку инвертором начинающемуСваривание нержавейки — самая трудная задача, поскольку ванна сильно текучая, что заметно усложняет формирование сварных швов. Нержавеющая сталь при нагревании быстро растекается, что вызывает определённые сложности даже со сваркой горизонтальных участков.

По этим причинам для сварки нержавейки требуется опыт, аккуратность и внимательность. Чтобы получить красивый сварной шов, нужно беспрекословно придерживаться данных правил, особенно начинающим сварщикам.

Способы сварки нержавеющей стали

- Сварка аргоном и вольфрамовыми электродами.

- Полуавтоматическая сварка в газовой среде.

В домашних условиях, как было сказано выше, в основном при сварке нержавейки применяется первый способ. Инверторы есть у многих, а приобрести электроды для сваривания нержавеющей стали не представляет особого труда.

Какими электродами варить нержавейку

Для сварки нержавеющей стали применяются особые электроды, которые отличаются малыми показателями температурных расширений и высоким коэффициентом упругости. Также электроды по нержавейке должны иметь высокую теплопроводность и износоустойчивость, обладать повышенным сопротивлением касательно термической ползучести.

Для сварки нержавейки хорошо зарекомендовали себя электроды ОК 67. 60 от всем известной фирмы ESAB. Также для сварки можно использовать ESAB ОК67.60 с рутило-кислым покрытием, которые отличаются легким поджогом и уверенно держат сварочную дугу.

60 от всем известной фирмы ESAB. Также для сварки можно использовать ESAB ОК67.60 с рутило-кислым покрытием, которые отличаются легким поджогом и уверенно держат сварочную дугу.

Из отечественных марок электродов по нержавейке, лучше всего использовать электроды ЦЛ-11, либо ОЗЛ-8. Они не такие дорогие по цене, однако, требуют определённой сноровки от сварщика. Часто эти электроды прилипают к металлу и гаснут в процессе сваривания нержавеющей стали.

Как варить нержавейку в домашних условиях

Подготовка поверхностей перед свариванием является главным залогом успеха. Лучше всего заранее удалить с поверхности заготовок любые загрязнения и налёт. После этого их следует протереть растворителем, чтобы избавиться также и от следов жира.

Затем необходимо защитить поверхность нержавейки от налипания сварочных брызг. Для этих целей их следует обработать специальным спреем. Для качественной сварки нержавейки следует запомнить два правила: нельзя перегревать свариваемый металл, и нужно очень требовательно относиться к выбору электродов.

Нюансы сваривания нержавеющей стали:

- Варить нержавейку лучше всего на обратной полярности, когда к электроду подведён плюс от инвертора, а на металл идёт минус.

- Зазор между свариваемыми заготовками должен быть минимальным.

- Нельзя быстро охлаждать сварной шов.

- Для охлаждения шва следует использовать медные подкладки. Аустенитную сталь допускается охлаждать водой.

Сварка нержавейки имеет свои особенности, которых лучше придерживаться, чтобы добиться получения качественного сварного соединения.

Поделиться в соцсетях

Электроды из нержавеющей стали AWS A5.4 для дуговой сварки защищенным металлом

E307-16

В настоящее время описание отсутствует. Но удочка в наличии!E308-16 и E308L-16

E308/308L-16 представляет собой электрод с низким содержанием углерода, используемый для сварки типов 304L и 347. Наплавленный металл содержит не более 0,04% углерода, что сводит к минимуму образование карбидов хрома и последующую подверженность межкристаллитной коррозии. Наплавка с контролируемым содержанием феррита обеспечивает превосходную ударную вязкость при температуре -320°F (-196°С).

Наплавленный металл содержит не более 0,04% углерода, что сводит к минимуму образование карбидов хрома и последующую подверженность межкристаллитной коррозии. Наплавка с контролируемым содержанием феррита обеспечивает превосходную ударную вязкость при температуре -320°F (-196°С).Э308Х-16

В настоящее время описание отсутствует. Но удочка в наличии!E309-16 и E309L-16

E309/309L-16 дает наплавку, аналогичную 309, с пониженным содержанием углерода (максимум 0,04%), что обеспечивает повышенную стойкость к межкристаллитной коррозии. Тип 309/309L идеально подходит для соединения нержавеющей стали между собой или с углеродистой или низколегированной сталью. Сплав 309L предпочтительнее сплава 309 для плакирования углеродистых или низколегированных сталей, а также для разнородных соединений, подвергающихся термообработке.Э309ЛМо-16

В настоящее время описание отсутствует. Но удочка в наличии!Е310-16

Электроды E310-16 применяются для сварки нержавеющих сталей аналогичного состава в деформируемом и литом виде. Сварной наплав полностью аустенитный, поэтому во время сварки необходимо минимальное тепловложение.

Сварной наплав полностью аустенитный, поэтому во время сварки необходимо минимальное тепловложение.Е312-16

Электроды Э312-16 применяются для сварки деформируемых и литых сплавов одинакового состава, а также для сварки разнородных металлов. Наплавленные наплавки обладают высокой прочностью на растяжение и хорошей стойкостью к истиранию.E316-16 и E316L-16

Электроды E316/316L-16 аналогичны электродам типа 316, за исключением того, что максимальное содержание углерода составляет 0,04%. Точный контроль содержания углерода в электродах из сплава 316/316L обеспечивает наплавку, соответствующую антикоррозионным свойствам нержавеющей стали типа 316/316L. Сверхнизкое содержание углерода снижает вероятность образования карбидных отложений и последующей межкристаллитной коррозии.Э316Х-16

В настоящее время описание отсутствует. Но удочка в наличии!Э317Л-16

Наплавка сплава Помимо стойкости к точечной и щелевой коррозии, этот расходный материал обладает хорошей стойкостью к межкристаллитной коррозии.

Помимо стойкости к точечной и щелевой коррозии, этот расходный материал обладает хорошей стойкостью к межкристаллитной коррозии.Е318-16

В настоящее время описание отсутствует. Но удочка в наличии!Э320ЛР-16

E320LR-16 по составу подобен сплаву 320, но содержание углерода, кремния, фосфора и серы ограничено до более низких пределов, а содержание ниобия и марганца ограничено более узким диапазоном. Этот состав предназначен для уменьшения возможности образования микротрещин; однако для сварки рекомендуется низкое тепловложение.Е330-16

Электроды E330-16 используются для сварки деформируемых и литых форм из нержавеющей стали аналогичного химического состава, которые обладают хорошей термостойкостью и стойкостью к окалине выше 1800°F (980°C). Однако среда с высоким содержанием серы отрицательно влияет на характеристики при высоких температурах. Поступление тепла во время сварки должно быть сведено к минимуму, чтобы избежать возможности образования микротрещин.

Е347-16

Электроды E347-16 представляют собой электроды из нержавеющей стали, стабилизированной колумбием, используемые для сварки нержавеющих сталей типов 347 и 321 и плакированных нержавеющими сталями. Содержание ниобия примерно в десять раз превышает содержание углерода, и когда этот продукт используется для сварки стабилизированного основного металла типа 347 или 321, он предотвращает межкристаллитную коррозию в тяжелых условиях эксплуатации.Е385-16

E385-16 используется для сварки материалов аналогичного химического состава (номер UNS N08904). Эти материалы используются при изготовлении оборудования и сосудов для обработки и хранения серной и фосфорной кислот. Металл сварного шва полностью аустенитный, поэтому содержание легкоплавких компонентов, таких как углерод, кремний и фосфор, должно быть низким. Сварка должна производиться с низкой погонной энергией, методом стрингер-валика.Э410-16

E410-16 предназначен для сварки нержавеющих сталей аналогичного химического состава, а также для наплавки углеродистых сталей для придания коррозионной, эрозионной и абразивной стойкости. Этот материал, закаливающийся на воздухе, требует предварительного нагрева и температуры между проходами не менее 400°F (200°C) во время сварки.

Этот материал, закаливающийся на воздухе, требует предварительного нагрева и температуры между проходами не менее 400°F (200°C) во время сварки.Э410НиМо-16

Э410НиМо-16 предназначена для сварки материалов аналогичного химического состава в литых и кованых формах. Во время сварки рекомендуется температура предварительного подогрева и межпроходного перехода не менее 300°F (150°C).Е430-16

E430-16 предназначена для сварки материалов аналогичного химического состава, а также для наплавки на углеродистые стали. Неразбавленный металл шва является ферритным, но при разбавлении мягкой или низколегированной стали он может стать мартенситным. Поэтому во время сварки рекомендуется предварительный нагрев и межпроходная температура 300°F (150°C).Е630-16

В настоящее время описание отсутствует. Но удочка в наличии!Е209-16

В настоящее время описание отсутствует. Но удочка в наличии!E2209-16

E2209-16 используется для сварки дуплексных нержавеющих сталей, таких как номер UNS N31803. Сварные швы обладают отличной стойкостью к коррозионному растрескиванию под напряжением и точечной коррозии. Микроструктура металла шва состоит из аустенита и феррита. Феррит металла сварного шва будет ниже, чем феррит основного металла типа 2205. Сварка дуплексных нержавеющих сталей требует контролируемых параметров для достижения заданных механических свойств и свойств коррозионной стойкости.

Сварные швы обладают отличной стойкостью к коррозионному растрескиванию под напряжением и точечной коррозии. Микроструктура металла шва состоит из аустенита и феррита. Феррит металла сварного шва будет ниже, чем феррит основного металла типа 2205. Сварка дуплексных нержавеющих сталей требует контролируемых параметров для достижения заданных механических свойств и свойств коррозионной стойкости.Е2553-16

В настоящее время описание отсутствует. Но удочка в наличии!E2594-16

E2594-16 — это супердуплексный электрод, химический и механический состав которого соответствует характеристикам деформируемых супердуплексных сплавов, таких как 2507 и Zeron 100, а также супердуплексным литейным сплавам (ASTM A890). Электрод в целом легирован никелем в количестве от 2% до 3%, чтобы обеспечить оптимальное соотношение феррит/аустенит в готовом сварном шве. Эта структура обеспечивает высокий предел прочности при растяжении и текучести, а также превосходную стойкость к SCC и точечной коррозии.

Е16-8-2-16

В настоящее время описание отсутствует. Но удочка в наличии!| Типовые размеры электродов и сила тока для сварки SMAW нержавеющей стали | ||||

|---|---|---|---|---|

| Сила тока (А) | ||||

| Процесс | Диаметр проволоки | Напряжение (В) | Квартира | Вертикальный и подвесной |

| СТРО | 3/32 дюйма (2,4 мм) | 24-28 | 70-85 | 65-75 |

| 1/8 дюйма (3,2 мм) | 26-30 | 85-110 | 80-90 | |

| 5/32 дюйма (4,0 мм) | 28-32 | 110-140 | 100-120 | |

| 3/16 дюйма (4,8 мм) | 28-32 | 120-160 | 110-130 | |

# НАЗВАНИЕ # || КОБЕЛКО – КОБЕ СТАЛЬ, ООО. –

#НАЗВАНИЕ# || КОБЕЛКО – КОБЕ СТАЛЬ, ООО. –

–- Главная >

- Образовательный центр >

- Сварка нержавеющей стали >

- Сварка нержавеющей стали >

Сварка нержавеющей стали

Предыдущий

7. Сварка плакированной нержавеющей стали

Нержавеющая сталь, плакированная, состоит из основы из углеродистой или низколегированной стали и плакированного металла из тонкой (толщиной около 2 мм) нержавеющей стали, которая используется для резервуаров-хранилищ и цистерн-химовозов.

Сталь, плакированная нержавеющей сталью, основана на концепции, согласно которой коррозионная стойкость требуется только на поверхности и что он дешевле, чем твердая нержавеющая сталь.

Ключевым моментом при сварке плакированной стали является сварка переходной зоны между подложкой (основным металлом) и плакированным металлом, где требуется сварка разнородных металлов.

Метод выбора и нанесения для плакированной стали SS400 (ASTM A 36) и SUS304 (AISI 304) показан на рисунке ниже.

Когда SUS304 (AISI 304) проплавляется в сварном шве первого слоя, сварочная присадка типа 309 используется на всем протяжении сварочной разделки до поверхности соединения. Когда SUS304 (AISI 304) наплавляется в последнем слое, необходимо использовать три различных типа сварочных материалов: тип углеродистой стали для SS400 (ASTM A36), тип 309 для переходной зоны и тип 308. −тип для SUS304 (AISI 304).

Краткое руководство

KOBELCO WELDING TODAY

стали

(1) Общее

- ①

- При сварке аустенитных нержавеющих сталей предварительный нагрев обычно не проводят, а межпроходную температуру следует поддерживать на уровне 150℃ или ниже.

- ②

- В случае сварки разнородных металлов см. Таблицу 7 (Рекомендуемые сварочные материалы для сварки разнородных металлов). Разбавление металла шва основным металлом (углеродистой и низколегированной сталью) также следует надлежащим образом контролировать во время сварки.

Когда 309Сварочные материалы −типа используются для сварки разнородных металлов, необходимо использовать малый сварочный ток, так как при чрезмерном разбавлении металла шва основным металлом может произойти растрескивание шва.

Когда 309Сварочные материалы −типа используются для сварки разнородных металлов, необходимо использовать малый сварочный ток, так как при чрезмерном разбавлении металла шва основным металлом может произойти растрескивание шва. - ③

- Полностью аустенитные сварочные материалы (например, NC-30 и DW-310) склонны к образованию горячих трещин, поэтому необходимо использовать низкий сварочный ток и скорость.

(2) Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

- ①

- Использование чрезмерно высокого тока может привести к прогоранию электрода, что приведет к ухудшению эксплуатационных характеристик и ухудшению свойств металла сварного шва. Поэтому следует использовать сварочный ток в пределах рекомендуемого диапазона.

- ②

- Длина дуги должна быть как можно меньше.

- ③

- При использовании плетения его ширина должна быть в 2,5 раза больше диаметра электрода.

(3) Сварка MAG (порошковой проволокой)

- ①

- Источник питания

Источник постоянного напряжения постоянного тока подходит для электродов с положительной полярностью (DCEP). Также можно использовать источник питания с инверторным управлением. При использовании импульсного источника питания может увеличиться разбрызгивание; в таком случае цепь генерации импульсов должна быть отключена. - ②

- Защитный газ

100%CO 2 Газ подходит для проволоки DW из нержавеющей стали шлакового типа. Хотя можно использовать смесь Ar+20~50%CO 2 , имеет тенденцию к образованию пористости, такой как ямки и дыры. Расход защитного газа должен поддерживаться на уровне 20~25 литров/мин. Смесь Ar+10~20%CO 2 подходит для проволоки из нержавеющей стали MX-A металлического типа. - ③

- Удлинитель проволоки

Расстояние между контактным наконечником и основным металлом должно быть около 15 мм для проволоки диаметром 0,9 мм. мм и 15~20 мм для проволоки диаметром 1,2 или 1,6 мм. Если удлинение проволоки слишком короткое, может возникнуть пористость, такая как ямки и удлиненные пузыри. При использовании смеси Ar+CO 2 удлинение проволоки должно быть немного длиннее, чем при использовании газа 100%CO 2 .

мм и 15~20 мм для проволоки диаметром 1,2 или 1,6 мм. Если удлинение проволоки слишком короткое, может возникнуть пористость, такая как ямки и удлиненные пузыри. При использовании смеси Ar+CO 2 удлинение проволоки должно быть немного длиннее, чем при использовании газа 100%CO 2 . - ④

- Меры против ветра

Когда скорость ветра превышает 1 м/сек, эффект защиты дуги от ветра становится недостаточным, и поэтому в металле сварного шва возникает тенденция к пористости. Кроме того, азот в атмосфере может растворяться в металле сварного шва, что ухудшает удаляемость шлака или вызывает появление горячих трещин. Поэтому следует подавать достаточное количество защитного газа и использовать ветрозащитный экран в ветреную погоду. - ⑤

- Сварочный дым

Скорость выброса дыма в единицу времени при сварке MAG выше, чем при дуговой сварке защищенным металлом. Поскольку сварочный дым вреден, следует использовать либо местную систему удаления дыма, либо соответствующий респиратор.

Поскольку сварочный дым вреден, следует использовать либо местную систему удаления дыма, либо соответствующий респиратор. - ⑥

- Хранение сварочной проволоки

После того, как проволока из нержавеющей стали DW впитала влагу, ее нельзя повторно высушить при высокой температуре, в отличие от электродов с покрытием SMAW. Если сварочную проволоку оставить в механизме подачи проволоки в сезон дождей или в условиях повышенной влажности летом или зимой в ночное время, когда может происходить конденсация росы, могут образоваться поры, такие как ямки и удлиненные дыхала. При хранении неупакованной сварочной проволоки следите за тем, чтобы пыль или водяной конденсат не могли прилипнуть к поверхности проволоки, и храните ее в сухом месте с низкой влажностью.

(4) Сварка МИГ (со сплошной проволокой)

- ①

- Сварочная проволока должна использоваться с положительной полярностью электрода постоянного тока.

- ②

- Ar+2%O 2 используется в качестве защитного газа с расходом 20~25 литров/минуту. Ar+10~20%CO 2 не подходит для низкоуглеродистой нержавеющей стали (например, SUS304L), поскольку содержание углерода в металле сварного шва будет увеличиваться.

- ③

- Обычно сварка MIG нержавеющей стали выполняется в условиях дуговой сварки со струйным распылением, при которых напряжение дуги должно быть отрегулировано таким образом, чтобы длина дуги составляла 4~6 мм. Если длина дуги слишком короткая, может произойти, и, если он слишком длинный, смачиваемость расплавленного металла шва основным металлом становится плохой.

- ④ Сварка MIG

- подвержена влиянию ветра, что приводит к образованию дыр при сильном ветре. Поэтому ветрозащитный экран следует использовать при скорости ветра 0,5 м/с. или выше.

- ⑤

- Импульсная дуговая сварка может производить стабильную струйную дугу в диапазоне малых токов.

Поэтому он подходит для наплавки, сварки тонких листов и вертикальной сварки.

Поэтому он подходит для наплавки, сварки тонких листов и вертикальной сварки.

(5) Сварка ВИГ

- ①

- Полярность электрода должна быть отрицательной по постоянному току.

- ②

- Ar обычно используется в качестве защитного газа, и его соответствующий расход при ручной сварке составляет 7~15 литров в минуту в диапазоне токов 100~200A. И 12~20 литров в минуту в диапазоне тока 200~300А.

- ③

- Существует два типа сварочных горелок TIG. Один с газовой линзой, другой без. Поскольку газовая линза обеспечивает равномерный поток газа, она обеспечивает хороший экранирующий эффект и особенно эффективна для предотвращения окисление поверхности сварного шва.

- ④

- Соответствующее удлинение электрода от наконечника сварочной горелки обычно составляет 4~5 мм. Для сварки углового соединения с плохим экранирующим эффектом он должен составлять 2~3 мм.

В глубокой канавке она должна быть в пределах 6 мм.

В глубокой канавке она должна быть в пределах 6 мм. - ⑤

- Длина дуги должна быть 1~3 мм. Если он слишком длинный, эффект экранирования становится плохим.

- ⑥

- При сварке проплавлением задний валик делается для предотвращения окисления заднего валика. Однако при использовании сварочных стержней с флюсовой сердцевиной, предназначенных исключительно для сварки проплавлением нержавеющей стали, можно получить прочный задний валик. получено без обратной защиты.

(6) Дуговая сварка под флюсом

- 1) Конфигурация соединения

- ①

- При выполнении двусторонней сварки без обратного скола параметры сварки должны быть тщательно проверены во избежание недостаточного провара и прожога.

- ②

- Если существует опасность прожога, для корневого прохода следует использовать дуговую сварку металлическим электродом в среде защитного газа.

- ③

- На толстых листах, как правило, следует использовать двухстороннюю конфигурацию канавок, чтобы предотвратить деформацию при сварке.

- ④

- В разделке под сварку многопроходная сварка на слой обеспечивает хорошую удаляемость шлака.

- 2) Хранение и повторная сушка флюса

- ①

- Поскольку клеевые флюсы склонны поглощать влагу, их следует хранить в сухом помещении.

- ②

- Если костяной флюс впитал влагу, его необходимо повторно просушить при температуре 200~300℃ в течение примерно часа.

- 3) Сварочный ток

- ①

- Использование большого сварочного тока может вызвать ухудшение коррозионной стойкости зоны термического влияния (ЗТВ) и укрупнение зерна ЗТВ.

- ②

- Следует выбрать сварочный ток, соответствующий диаметру проволоки.

- ③

- При небольшом диаметре проволоки (2,4 мм или меньше) предпочтительнее сварка постоянным током, так как легче контролировать проплавление и форму наплавленного валика.

- ④

- Поскольку проплавление склонно к глубокому проплавлению (поэтому разбавление основным металлом велико), требуется осторожность при сварке разнородных металлов из нержавеющей стали и углеродистой стали. В частности, двусторонняя однопроходная сварка никогда не должна применяться для соединений разнородных металлов.

- 4) Напряжение дуги

- ①

- Если напряжение дуги слишком низкое, в корневом шве может произойти прожог или недостаточное проплавление с обеих сторон валика сварного шва.

- ②

- Если напряжение дуги слишком велико, невозможно получить достаточное проплавление.

- ③

- Поскольку расход флюса зависит от напряжения дуги, химический состав металла сварного шва также может колебаться.

Когда 309Сварочные материалы −типа используются для сварки разнородных металлов, необходимо использовать малый сварочный ток, так как при чрезмерном разбавлении металла шва основным металлом может произойти растрескивание шва.

Когда 309Сварочные материалы −типа используются для сварки разнородных металлов, необходимо использовать малый сварочный ток, так как при чрезмерном разбавлении металла шва основным металлом может произойти растрескивание шва.

мм и 15~20 мм для проволоки диаметром 1,2 или 1,6 мм. Если удлинение проволоки слишком короткое, может возникнуть пористость, такая как ямки и удлиненные пузыри. При использовании смеси Ar+CO 2 удлинение проволоки должно быть немного длиннее, чем при использовании газа 100%CO 2 .

мм и 15~20 мм для проволоки диаметром 1,2 или 1,6 мм. Если удлинение проволоки слишком короткое, может возникнуть пористость, такая как ямки и удлиненные пузыри. При использовании смеси Ar+CO 2 удлинение проволоки должно быть немного длиннее, чем при использовании газа 100%CO 2 . Поскольку сварочный дым вреден, следует использовать либо местную систему удаления дыма, либо соответствующий респиратор.

Поскольку сварочный дым вреден, следует использовать либо местную систему удаления дыма, либо соответствующий респиратор.

Поэтому он подходит для наплавки, сварки тонких листов и вертикальной сварки.

Поэтому он подходит для наплавки, сварки тонких листов и вертикальной сварки. В глубокой канавке она должна быть в пределах 6 мм.

В глубокой канавке она должна быть в пределах 6 мм.