Сварка оцинкованных труб запрещена: Сварка оцинкованных труб – способы соединения в бытовых условиях

alexxlab | 30.11.2018 | 0 | Разное

Сварка оцинкованных труб – особенности технологии

На чтение 6 мин. Просмотров 1k. Обновлено

Трубы с оцинкованным покрытием до недавнего времени были основными для создания водопроводных сетей в домах и производственных зданиях. При прокладке трубных разводок в массовом порядке применялась сварка.

Даже в местах, где по условиям монтажа сварное соединение невозможно, перед установкой элемента сети к нему приваривается резьбовой конец для последующего муфтового соединения.

Для увеличения срока службы для водопроводных и газовых сетей применяются трубы с защитным цинковым покрытием. Это не приводит к сложностям в процессе монтажа, но сама по себе сварка оцинкованных труб имеет ряд особенностей, которые необходимо учитывать в процессе сборки.

Для понимая сущности процесса, рассмотрим, что из себя представляют оцинкованные трубы.

Защитное покрытие стальных изделий применялось издавна, поскольку цветные металлы, устойчивые к коррозии слишком дороги для изготовления из них цельных изделий. Да и прочностные свойства таких предметов весьма невысоки. Применялось лужение по поверхности оловом или омеднение для создания защитной пленки.

Оцинкование стало популярным по причине повышенной адгезии цинка к железу. Температура плавления этого металла составляет 900 – 920о. В жидком состоянии он, нанесенный на поверхность стального изделия, образовывает прочную защитную пленку толщиной в несколько микрон, успешно противостоящую коррозии.

На сегодняшний день применяются три основных способа нанесения защитного покрытия:

- Гальванический. При этом ионы цинка осаждаются на поверхности стального изделия, подключенного к противоположному электроду в гальванической ванне. Они прочно закрепляются на поверхности изделия, создавая практически неразрушимую защитную пленку. Толщина защитного слоя регулируется временем обработки, что позволяет рационально использовать дорогостоящий цветной металл, в частности, цинк.

- Способ напыления. Суть его заключается в нанесение на поверхность распыленного металла с использованием специального пистолета, в котором происходит расплавление напыляемого вещества. Затем эта субстанция струйно подается на обрабатываемую поверхность, покрывая ее защитным слоем.

В результате на защищаемой поверхности образуется прочный защитный слой из химически пассивного материала. Способ удобен возможностью применения в полевых условиях на месте выполнения монтажных работ.

- Горячее оцинкование. Применяется на специально созданных технологических линиях. При этом труба полностью окунается в ванну с расплавленным металлом. В конце процесса производится центрифугирования для удаления излишков защитного слоя с поверхности изделий.

При использовании любого из перечисленных способов нанесения защитного покрытия, поверхность обрабатываемых изделий тщательно обезжиривается.

Толщина слоя составляет от 2-х до 150 микрон.

Соединение сваркой

Такой вид стыковки труб при монтаже отопительных, водопроводных и газовых систем оговаривается рядом регламентирующих документов, одним из которых является СНиП 3.05.01-85 «Внутренние санитарно – технические системы».

Видео

При сварке оцинкованных труб СНиП, упомянутый выше, указывает на необходимость исполнения требований ряда стандартов, определяющих очередность применения материалов и регулирующий процесс производства работ. В частности при сварке оцинкованных труб, ГОСТ 16037-80 регламентирует применение определенных типов сварного соединения, форму и конструктивные особенности швов, а также другие требования к ним.

При газопламенной сварке нужно использовать самозащитную сварочную проволоку марки Св 15ГСТЮЦА, имеющую в своем составе элемент селен. Размер проволоки от 0,8 до 1,2 мм.

Допускается также исполнение соединения электродами для сварки оцинкованных труб марками, содержащими в обмазке фтористо – кальциевые или рутиловые соединения.

Их диаметр подбирается в соответствии с толщиной стенок свариваемых деталей, максимальный размер составляет 3 мм в диаметре.

Создание трубопроводной сети предполагает предварительную сборку блоками с выполнением части операции на предприятии, выполняющем ряд действий предварительной сборки монтажных блоков. При этом нормативно предусмотрено применение местных воздухоотсосов для удаления продуктов сгорания цинкового покрытия, опасных для здоровья.

Видео

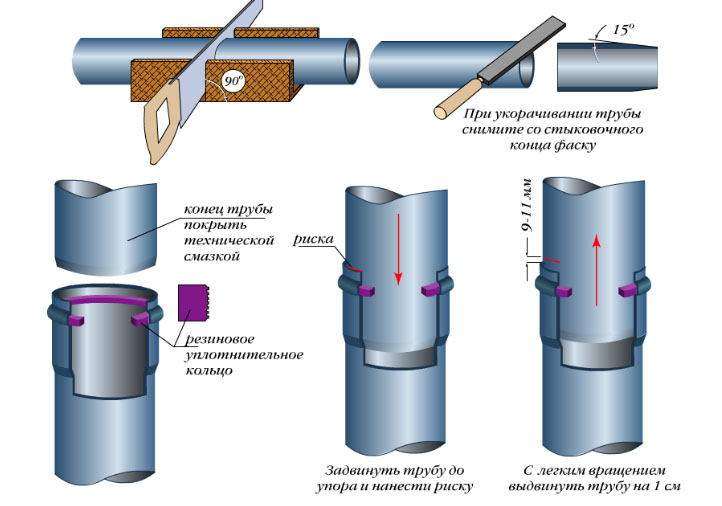

Технология сварки оцинкованных труб предусматривает также зачистку поверхности от защитного покрытия на расстояние 30 – 40 мм от конца. После обработки сварного шва нужно восстановить защиту от коррозии в месте соединения.

Для этого применяют краску специального состава, состоящую на 95 % из мелкодисперсного цинкового порошка и включающую в состав синтетические связующие вещества в виде эпоксидных смол, каучука синтетического или полистерины.

Стыковка водогазопроводных труб с защитным цинковым покрытием (и без него), имеющих условный проход до 25 мм, следует производить «внахлест», для чего производится предварительная раздача одного конца.

При производстве сварки резьбовые концы труб, как и зеркала фланцев, нуждаются в защите от капель раскаленного металла, образующихся в процессе выполнения сварных работ.

Видео

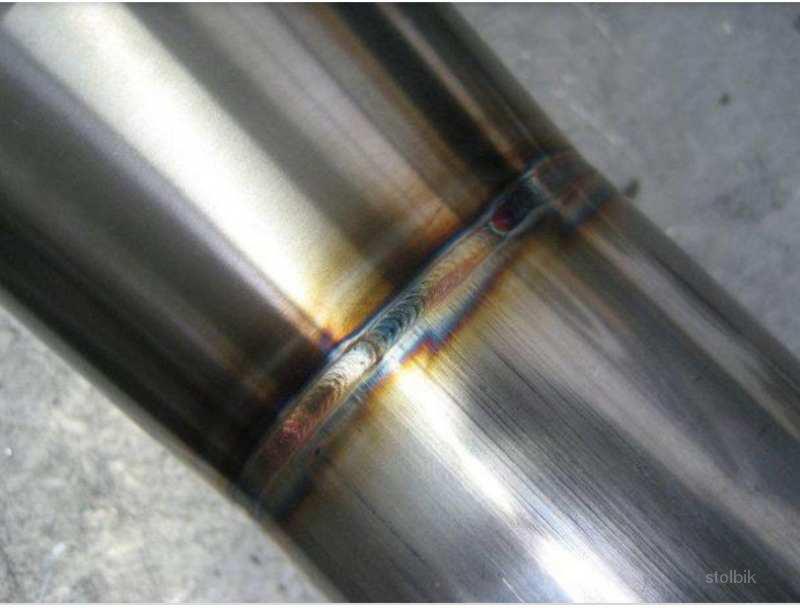

В сварном шве не допускаются следующие дефекты:

- раковины;

- трещины;

- подрезы;

- поры;

- непроваренные кратеры;

- пережоги и подтеки металла.

Ультразвуковой контроль сварных швов не применяется, их целостность проверяется при опрессовке системы определенным давлением.

Разработан способ соединения оцинкованных заготовок сваркой с использованием флюса. Это вещество позволяет получить вязкий воздухонепроницаемый слой, препятствующий окислению (выгоранию) плакирующего цинкового слоя.

Флюс для сварки оцинкованных труб приводится в жидко – вязкое состояние и наносится на стык соединяемых деталей. В процессе сварки он еще расплавляется, покрывая тонким слоем участок вдоль шва, препятствуя отслоению цинкового слоя и его сгоранию.

В процессе сварки он еще расплавляется, покрывая тонким слоем участок вдоль шва, препятствуя отслоению цинкового слоя и его сгоранию.

При использовании флюса возможно повреждение защитного слоя, когда он наносился способом горячего оцинкования.

Это становится возможным при малейшем отклонении от требований технологического процесса при нанесении покрытия или при производстве сварки.

Попадание флюса во внутреннюю полость трубопровода не опасно, поскольку он легко растворяется в воде и вымывается еще на стадии опрессовки трубопровода.

Существует способ соединения оцинкованных труб, называемый сварко – пайкой. Для этого применяется присадочный пруток, в состав которого входят такие элементы, как цинк, медь, кремний и олово. Технология процесса такова:

- стыкуемые торцы нагревают до температуры плавления присадочного прутка, составляющей 900 – 950о;

- присадочный пруток помещается между фасками свариваемых деталей;

- на место шва насыпается слой флюса таки образом, чтобы он покрывал поверхность на расстояние до 20 мм по сторонам шва;

- присадку нагревают горелкой до полного расплавления, при этом она создает надежное соединение труб без повреждения плакирующего цинкового покрытия.

Диаметр присадочного прутка определяется из соотношения:

- при толщине стенки менее 10 мм D = 0,5S + 1, где

D – диаметр прутка для присадки;

S – толщина стенки трубы;

- для труб с толщиной стенки более 10 мм соотношение принимает вид:

D = 0,5S

Для нарезки фасок на стыкуемых концах труб в полевых условиях применяется специальное оборудование – орбитальные установки. Они могут оснащаться газопламенными резаками для нарезки таких элементов.

Для случая с оцинкованными трубами могут использоваться механические головки, нарезка производится резцом или фрезой. Позиционирование и крепление установки производится непосредственно на трубе.

Необходимые меры безопасности

Особенности сварки оцинкованной трубы предполагают особое внимание к исполнению правил безопасности при производстве работ. Выделяющиеся при выполнении соединения пары цинка являются весьма ядовитыми, поэтому их удаление из помещения обязательно.

Видео

Для этого используются мощные вытяжные устройства для каждого сварочного поста. Остальные требования по безопасности оговариваются соответствующими инструкциями и обязательны для исполнения.

Сварка оцинкованных труб является наиболее распространенным способом их соединения, как по надежности, так и по долговечности. Следует помнить, что шов нуждается специальной защите от коррозии с использованием специальной краски на основе цинкового порошка.

Сварка оцинкованной стали: подготовка, технология, советы

Цинковое покрытие толщиной от 2 до 150 мкм наносится на стальной металлопрокат в целях защиты от коррозионного окисления. При таком покрытии на поверхности металла образуется пленка из оксида цинка, которая защищает сталь от внешней среды. Кристаллическая структура этой пленки очень плотная, содержащая минимальное количество пор, благодаря чему и обеспечивается надежная защита металла.

Следует отличать оцинкованную сталь от «нержавейки». Цинковое покрытие защищает лишь верхний слой стали, оно недорогое и поэтому оцинкованная сталь дороже обычной в среднем на 10-20%. Нержавейка же является сталью с большим содержанием легирующих элементов, которые препятствуют коррозии по всей толщине, а стоимость такой стали в 5-10 раз выше, чем аналогичный по габаритам черный прокат.

Поскольку оцинкованный металл в своем сечении практически целиком состоит из обычной стали, технологический процесс сварки оцинковки отличается только отдельными особенностями.

Сварка кровельных конструкций профнастила регламентируется ведомственными нормами ВСН 349-87. Сварка оцинкованного металла производится по ГОСТ 5264-80 и 11534-75, которые устанавливают требования к геометрическим параметрам соединений. Отдельных стандартов для сварки деталей из оцинковки нет, но ведомства и предприятия могут разрабатывать собственные нормативные требования и технические условия для выполнения таких работ.

Подготовка

Сварка оцинкованной стали – это работа, доступная даже сварщикам-любителям. Перед проведением работы рекомендуется потренироваться на каких-либо похожих обрезках, чтобы «набить руку» и отрегулировать настройки аппарата.

Сварщик должен соблюдать ряд мер личной безопасности:

- работу нужно производить в обычной защитной маске и респираторе, либо в маске с вентиляционным устройством;

- перчатки с теплоизоляционным покрытием должны иметь резиновое покрытие.

Сварка оцинковки производится любым из основных способов соединения:

- Ручная сварка – для стали толщиной от 1,5 мм.

- Сварка полуавтоматическим аппаратом – применяется для металла более 0,6 мм толщиной.

- Контактная точечная сварка – предназначена в первую очередь для соединения жести толщиной до 0,45 мм.

- Газовая сварка ацетилен-кислородной смесью – подходит для стали любой толщины.

Независимо от выбранного метода сварки, необходимо принимать во внимание ряд условий:

- Температура плавления цинка (420°C) ниже температуры плавления стали (1100-1200°C), уже при температуре в 906°C происходит его испарение. Пары цинка в воздухе загрязняют атмосферу и оказывают вредное влияние на здоровье сварщика.

- Расплав цинка вспенивается и попадает в структуру стали, нарушая заданные параметры металла, а цинк, затекающий в сварной шов приводит к потере его качества.

- Шов выполняется «наплывом», электрод либо горелка подводится многократно, короткими касаниями.

- Не следует варить большие участки одним швом, следует контролировать качество сварочного шва.

- Перед свариванием цинк должен выгореть полностью, чтобы избежать вспенивания шва.

- При толщине стали более 4 мм, в сварном соединении делается фаска на 1/3 толщины листа.

- От выгорания цинка на металл можно положить асбестовую ткань, либо просто мокрую ткань.

Удаление покрытия

Первая технологическая операция при сварочных работах по оцинковке – это удаление цинкового покрытия.

Самый быстрый способ очистки металла – нагрев детали газовой горелкой. Однако, такой способ не безопасен, так как цинк выделяется в виде ядовитых паров.

При небольших объемах сварки в условиях мастерской снятие цинкового покрытия производится механическим способом – наждачной бумагой, напильником, зачистным кругом на УШМ. Можно применять очистку нагревом либо кислотой, но эти способы приводят к образованию вредных испарений.

При больших объемах сварочных работ возможно травление оцинковки с помощью кислоты. Но работа с кислотой требует повышенных мер по пожарной безопасности.

При сварке оцинкованных труб как с внешней, так и с внутренней стороны соединения производится удаление цинкового покрытия, а затем с помощью кислоты или щелочного раствора производится обезжиривание поверхности.

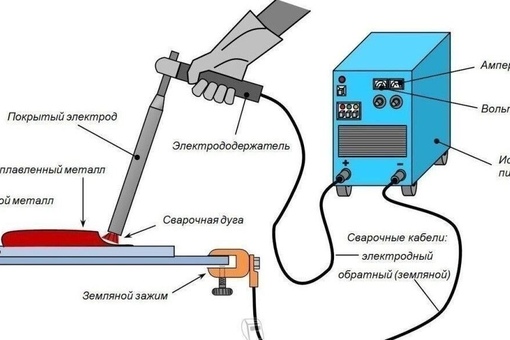

Применение инвертора

Аппаратом для электродуговой ручной сварки целесообразно варить сталь толщиной не менее 1,5 мм. Более тонкий металл легко прожигается и требует определенной сноровки при работе и чувствительной регулировки аппарата. Сварка производится при обратной полярности тока, при котором на деталь крепится клемма «минус», а на держатель – «плюс».

Скорость проварки шва должна быть меньше, чем при сваривании стали такой же толщины. Это снижение должно составлять не менее 10% и не более 20%. Отличается сила тока:

- Если сварка производится обычными электродами ОЗС-4, УОНИ-13/45 и 13/55, МР-3, то сила тока должна быть меньше на 5-10А, чем для неоцинкованной стали.

- Если сварка выполняется электродами для оцинковки ЦУ-5, ЦЛ-20, ЦЛ-39 и другие, то сила тока устанавливается на 10-50А больше, при этом зазор между свариваемыми элементами должен быть больше, чем при соединении неоцинкованной стали такой же толщины.

Электрод наклоняется к заготовке не более, чем на 45°, иначе может произойти прожигание металла. Инвертор требует аккуратной настройки силы тока и стабильного напряжения, поскольку при малом токе шов будет не проварен, а слишком высокая сила тока также приведет к сквозному прогоранию соединения и испарению цинка на большой площади поверхности. При перепадах электричества возможно прилипание электрода к металлу и нарушение целостности шва.

Выбор марки электрода должен производиться с учетом требований к шовному соединению:

- Электроды с рутиловым покрытием обеспечивают более прочное соединение, но шов будет требовать дополнительной антикоррозионной обработки.

- Электроды с содержанием сильноосновных флюсов качественно герметизируют шов, обеспечивая ему надежную защиту от коррозии, но прочность шва будет снижена на 15-25%.

Примерный режим применения электродов представлен в таблице.

Наибольшая сложность при ручной сварке – это правильное регулирование силы тока и времени контакта электрода с поверхностью.

Использование полуавтомата

На многих полуавтоматах существует режим сварки «Synergic», при котором в настройках можно выбрать определенный тип работы (пресет), наиболее оптимально подходящий для нужного вида металла. Если такой режим отсутствует, потребуется дополнительное время на отстройку аппарата и, возможно, эксперимент со сваркой какой-либо обрези.

Сварка на полуавтоматах может производиться либо с применением присадок, подающихся по рукаву, либо в качестве защитной среды может использоваться аргон.

Проволока подбирается в зависимости от толщины деталей.

Если напряжение в сети меньше 220В, диаметр проволоки уменьшается на 0,2 мм от рекомендуемой.

Горелка наклоняется под углом 70-75º к поверхности соединения при выполнении переплавляющего шва и 20-30º при выполнении заполняющего. При этом припой (присадка) должен располагаться перед пламенем, чтобы оно не выжигало покрытие металла.

Применение присадочных материалов, изготовленных на основе меди, позволяет создать среду защитного газа в районе сварки. Такая технология имеет ряд преимуществ:

- сварочный шов и поверхность металла вокруг него защищены от коррозии;

- минимальное разбрызгивание расплава;

- флюс потребляет значительное количество выделяемого тепла, предотвращая таким образом нагрев большой площади металла;

- впоследствии шов легко поддается обработке.

Температура плавления медных присадок ниже, чем у стали, поэтому такой вид сварки является скорее пайкой металла, но с обеспечением прочного соединения. Отметим, что этот способ позволяет избежать повреждений цинкового слоя.

В зависимости от содержания этих добавок, присадки задают нужные качества сварному шву:

- Присадка кремниевая CuSi3 позволяет легко обрабатывать шов, но снижает его прочностные качества, так как кремний обладает высокой текучестью.

- Присадка с алюминием CuAl8 применяется для оцинкованных сталей с большим содержанием этого легирующего элемента.

- Кремний-марганцевая добавка CuSi2Mn предназначена для создания швов с повышенной прочностью.

Во время сварки трубопроводов с питьевой водой применяются флюсы марки HLS-B, безопасные для здоровья и быстро растворяющиеся в воде. При нагреве флюс сначала становится белым, а затем прозрачным, что свидетельствует о готовности к началу процесса пайки.

Металлы толщиной до 4 мм могут спаиваться за один проход, но для больших толщин требуется сварка в несколько проходов. После выполнения сварки производится удаление остатков припоя с помощью щетки и воды. Внутри труба заполняется водой на сутки, после чего промывается.

Контактная сварка

Точечная сварка может проводиться на металле любой толщины, но лучше всего ее проводить на жести, поскольку очень тонкую оцинковку трудно соединить другими способами. Для сварки оцинкованных сталей на аппаратах контактной сварки применяются электроды марок БрХ и БРХЦр, изготовленные на основе бронзы.

Для сварки оцинкованных сталей на аппаратах контактной сварки применяются электроды марок БрХ и БРХЦр, изготовленные на основе бронзы.

Аппараты для точечной сварки могут работать на постоянном или переменном токе, а специализированное оборудование для сварки жести и оцинковки, помимо этого, обладают тремя дополнительными режимами подачи импульса:

- предварительный нагрев зоны соединения;

- процесс сварки;

- завершающая термическая обработка.

Прочность сварного шва при таком способе соединений выше, чем у самих соединяемых элементов, поэтому данный тип сварки распространен при соединении элементов автомобильных кузовов.

Следует также заметить, что контактная сварка обеспечивает равномерное проваривание шва по всей его длине, что затруднительно обеспечить при ручной сварке. Поэтому контактный аппарат целесообразно устанавливать в мастерских, которые регулярно в больших объемах сваривают изделия из оцинковки.

При проведении точечной сварки листов толщиной свыше 1,5 мм рекомендуется проведение проковки. Проковка – это ударное воздействие на шов в процессе остывания, которое производится молотком либо кувалдой.

Существенным минусом точечной сварки является большой расход электроэнергии на сварочных аппаратах.

Завершение работы

После проведения сварочной работы требуется осуществить вентиляцию помещения, и произвести уборку цинковой стружки.

Следует учитывать, что очищенные участки будут подвергаться коррозии и вызывать снижение качества всей конструкции. Поэтому после завершения работы с них необходимо удалить окалину, обработать шов шлифованием и нанести защитное покрытие.

Поверхность в районе сварного шва должна покрываться краской либо антикоррозионным покрытием. Хорошим вариантом может служить краска, содержащая 94% цинковой пыли. Возможен вариант наплавления цинковой проволоки, либо прутков, изготовленных из цинково-кадмиевого сплава.

ручная дуговая, полуавтоматом, инверторная электродами, под флюсом

Слой цинка, которым покрывают сталь, отлично защищает ее от окисления. Сопротивление коррозии достигается за счет оксидов цинка, которые отличаются своей плотной структурой. В результате металлу не страшны влага и кислород. Например, через железные соединения вода проникает легко и со временем причиняет вред металлу.

Особенности оцинкованного металла при сварке

Цинковое покрытие бывает разной толщины. Она может варьироваться от 2 до 150 мкм. Чем толще защитный слой, тем надежнее защищен металл от коррозии. Во время сварки оцинкованных металлов необходимо разогревать рабочую поверхность до 1000 градусов, что приводит к следующим последствиям:

- Цинк плавится при температуре 906 градусов. Сначала металл переходит в жидкое состояние, а потом в газообразное.

- Испарения цинка нарушают структуру металла, который находится под защитным слоем, и шов оцинковки.

- Для здоровья человека пары цинка вредны. Очень важно работать с оцинкованными металлами в хорошо проветриваемом помещении.

Как правильно подобрать электроды

Для работы с оцинкованными металлами потребуются специальные расходные материалы. Когда защитный слой слишком тонкий (до 15 микрометров), не обойтись без особых электродов.

Для стали, содержащей немного углерода, выбирают электроды с рутиловой основой. Низкоуглеродистая сталь хорошо проваривается с помощью АНО-4, МР-3 и ОЗС-4, т. к. частью их состава является оксид титана. С ними проще зажечь дугу снова, если она потухнет. Также такая сварка образует меньше брызг и дает возможность создать герметичный высокопрочный сварной шов.

Для низколегированной оцинкованной стали применяют электроды УОНИ-13/45, УОНИ-13/55 и ДСК-50. Они имеют сильноосновные флюсы.

Способы сваривания

Осуществить сварку металлов с защитным покрытием из цинка можно несколькими способами. Для каждой технологии потребуется определенное оборудование.

Для каждой технологии потребуется определенное оборудование.

Ручная дуговая сварка

При сварке оцинкованного металла с помощью электродов важно помнить:

- чтобы избежать порообразования, сила тока должна быть в пределах 10-50 А;

- во время сварки не должно быть резких движений;

- расстояние между элементами, которые нужно соединить, по сравнению с простой сваркой, должно быть в два раза больше.

Если защитный слой цинка толще 15 мкм и меньше 40, то можно воспользоваться специальными электродами для цинка. Работа ведется до тех пор, пока полностью не сойдет оцинковка.

Сварка полуавтоматом

Технология подразумевает работу с применением присадочной проволоки и защитных газов. Они подаются с помощью сварочного рукава, в результате ванна получает защиту от внешних воздействий.

Проволока различается по диаметру. Бывает она 0.6, 0.8, 1 и 1.2 мм. Если требуется соединить тонкие оцинкованные стальные листы толщиной менее 4 мм, то подойдет проволока 0.6 или 0.8 мм в диаметре. Для более толстых изделий лучше использовать проволоку 1-1.2 мм.

Инверторная сварка электродами

Как правило, эта технология сварки используется, когда необходимо соединить тонкие оцинкованные детали. Во время работы применяется ток с обратной полярностью. Клемма с отрицательным зарядом подключается к свариваемому металлу, а с положительным – к держателю.

Этот подход позволяет добиться минимального деформирования металлической конструкции. Основные особенности сварки инвертором с применением электродов:

- лучше выбирать электроды малого диаметра (до 2 мм), чтобы получить ровный красивый шов;

- если нужно приварить деталь, используя ток небольшой силы, рекомендуется применять изделия с повышенным коэффициентом расплавления;

- если предстоит работа со стальными листами толщиной менее 4 мм, то движения электрода не должны быть резкими;

- правильное расположение электрода – 45-90 градусов по отношению к рабочей поверхности.

Это позволит избежать прожигания детали и сделать аккуратный шов.

Это позволит избежать прожигания детали и сделать аккуратный шов.

С применением флюса

Метод сварки полуавтоматом с использованием флюса подразумевает обязательную подготовку рабочей поверхности перед работой. В этом случае также подается присадочная проволока, но защитную функцию выполняет флюс, а не газ. Такой способ сварки позволяет работать не только с оцинкованными заготовками, но и такими металлами, как медь и алюминий. Изделие необходимо зачистить буквально до блеска и обезжирить. Во время сварки оцинковки требуется примерно в два раза больше флюса, чем при соединении обычных металлов.

Основной момент – размер сопла в горелке должен быть пропорционален толщине изделия. Если это тонкий оцинкованный лист толщиной до 6 мм, диаметр сопла должен быть не более 2 мм.

Слишком большой диаметр сопла может привести к перегреву металла, и цинк начнет испаряться и утратит свои защитные свойства, а сопло недостаточного размера не разогреет рабочую поверхность, что приведет к прилипанию припоя.

Сварка оцинковки: технологии, особенности, выбор электродов

Сварка оцинковки востребована в производственных и промышленных сферах. Однако сам процесс является относительно сложным, так как температура плавления цинкового покрытия существенно отличается от стали или сплавов. Нужно выбрать оптимальную технологию на основе параметров заготовок, их состава, а также условий эксплуатации.

Сварка оцинкованной трубыОсобенности материала

Для повышения коррозионной стойкости стали на нее наносят слой из цинка, толщина которого составляет 2–150 мкм. Для расплавления стали требуется нагрев до +11000С, а цинка — +9060С. Поэтому обычные способы сваривания не подходят, так как защитный слой будет прожжён, а сама деталь потеряет стойкость к окислению.

Чтобы не допустить потерю стойкости конструкции к коррозии, требуется использовать специальные флюсы, предотвращающие перегрев поверхности. Они повышают температуру плавления, не давая расплавиться оцинковке.

Для оцинкованной стали другой проблемой является попадание расплавленного цинка в сварную ванну, что приводит к ухудшению свойств шва и потери прочностных свойств. Поэтому перед проведением работ требуется зачистка поверхностного слоя вдоль линии стыковки. Данное правило является обязательным для соединения любых составов оцинковок.

Очистить оцинкованный слой можно следующими способами:

- обжиг газовой горелкой — опасный способ, при котором выделяется много вредных паров, реализуется быстро, не требует специальных навыков;

- механический — зачистка, выполняемая абразивным инструментом, считается длительной по времени, но эффективной;

- химический — выполняется обработка химическими составами, обычно кислотными или щелочными средствами, после действия которых поверхность достаточно промыть большим количеством воды.

Третьей особенностью является токсичность паров, которые начинают выделяться в результате плавления цинка. При нагреве происходит проплавление, затем наступает фаза испарения. Если пары попадут внутрь органов дыхания человека, то произойдёт интоксикация.

Выбор электродов

Для сваривания низкоуглеродистой оцинковки пользуются следующими электродами:

- МР-3;

- АНО-4;

- ОЗС-4.

Для высокоуглеродистых сплавов применяются электроды, отличающиеся высоким содержанием флюсов:

- УОНИ-13/45;

- УОНИ-13/55;

- ДСК-50.

Электроды, применяемые для надёжной сварки оцинкованных труб и других массивных конструкций, содержат фтористые и карбонатные соединения. При большой толщине деталей следует использовать технологию послойной наварки.

Для сварки оцинкованной стали используют сварку следующими способами:

- полуавтоматическим;

- инверторным;

- газовой горелкой.

Сварка полуавтоматом

Полуавтоматическая сварка выполняется в защитной аргоновой среде или в углекислом газе. Диаметр проволоки выбирается в зависимости от толщины свариваемых оцинкованных конструкций.

Сварка оцинковки с применением полуавтомата имеет следующие особенности:

- тонколистовой металл следует варить точечно, в таком случае вероятность сквозного прожога будет минимальной;

- получить качественный сварной шов при напряжении менее 220В можно только с применением проволоки, диаметр которой составляет меньше требуемого на 0,2 мм;

- для соединения деталей в среде без защитной газовой атмосферы нужно использовать присадки;

- к заготовке цепляется положительный контакт, а к присадке — отрицательный.

Преимущества варки полуавтоматом:

- выполнение работ в присутствии или отсутствии защитной газовой атмосферы;

- высокое качество сварного шва: ровный, равномерный, однородный;

- выдержка широкого диапазона токовых параметров.

Недостатки:

- при наличии воздушных потоков от ветра или вентиляционной системы запрещено пользоваться данным методом;

- нужно использование габаритных баллонов с газом;

- требуются жёсткие шланги для подачи газа к месту проведения работ от баллонов.

Сварка инвертором

Инверторная сварка применяется при соединении деталей толщиной менее 2 мм. Подключение выполняется следующим образом:

- к минусу подсоединяется свариваемая конструкция;

- к плюсу — электрод.

Оцинкованный металл сваривается на токе обратной полярности. При правильном подключении разогрев электрода происходит за несколько секунд, дуга зажигается быстро, горит стабильно.

Особенности данного метода следующие:

- при варке электродами малого диаметра сварка стыков проводится точно, равномерно;

- перемещение сварочной проволоки вдоль поверхности должно быть плавным с постоянной скоростью, резких рывков быть не должно, так как важно не повредить цинковое покрытие;

- наклон электрода над поверхностью заготовки не должен превышать 450, чтобы минимизировать вероятность прожига металла.

Как варить оцинковку

Для сварки оцинкованной стали необходимо выполнить следующее:

- подобрать подходящую по параметрам проволоку или электроды;

- собрать нужное оборудование;

- выполнить подготовительные работы, чтобы трубы или листы были надёжно соединены.

Оборудование

Заранее до проведения работ потребуется приготовить следующее оборудование:

- инвертор или полуавтомат, позволяющие работать на требуемом сварочном токе;

- горелка;

- баллоны с газом;

- держатель электродов или система подачи проволоки;

- рукав для подключения к баллону держателя.

Рекомендуется выбор сварочного аппарата с предустановленными режимами по току и напряжению, чтобы упростить подбор параметров. Особенно эта функция подходит для новичков, у которых недостаточно опыта в проведении подобного типа работ.

Подготовительные работы

На этапе подготовительных работ:

- при толщине заготовки более 3 мм делают скос под углом 800 на расстояние 1–1,5 мм на поверхности формирования шва;

- торцы чистят от пыли, грязи, зачищают заусенцы, обрабатывают кромки, обезжиривают специальными составами;

- укладывают ровно свариваемые элементы в том положении, в котором их необходимо соединить, при этом оставляют зазор 3 мм;

- на поверхности вдоль сварного шва наносят флюс равномерным слоем 2 мм на расстояние 20 мм.

Процесс сварки

Сваривание трубопровода:

- Включают горелку, прогревают свариваемые детали от соединяемых торцов на расстояние не менее 300 мм.

- Нагревают флюс до тех пор, пока он не станет прозрачным.

- Присадочную проволоку прижимают к поверхности металлических торцов, горелкой её расплавляют, полностью заполняют пустое пространство.

- Горелку направляют на проволоку, греют её до температуры плавления. Припой располагают перед пламенем. Предельные углы наклона следующие: горелки – 950, проволоки – 150-300.

Листы сваривают аналогичным образом, но только используют инверторы или полуавтоматы. Техника работ простая, но важно не допустить перегрева металла.

Завершающие работы

На завершающем этапе выполняются следующие работы:

- смывают флюс;

- зачищают шов;

- обрабатывают поверхность антикоррозионным составом.

Для безопасной работы требуется использование специальных защитных средств для органов дыхания либо обеспечить качественное проветривание помещений при помощи естественной или принудительной вентиляции.

СИЗ сварщику при резке и сварке оцинкованного материала – Обеспечение СИЗ

Точного регламента я не обнаружил. Попробуйте применять при данном виде работ средства защиты органов дыхания.

Наиболее опасным фактором при проведении сварочных работ является выделение сварочного аэрозоля в рабочей зоне. Так, по статистике, более половины профессиональных заболеваний сварщиков – это заболевания органов дыхания и различные патологии, связанные с вдыханием сварочного аэрозоля. Сварочный аэрозоль представляет собой совокупность мельчайших частиц, образовавшихся в результате конденсации паров расплавленного металла, обмазки электродов, содержимого порошковой проволки или флюсов. Его состав зависит от состава сварочных и свариваемых материалов. В основном сварочный аэрозоль состоит из железа и его окислов, но в него могут так же входить такие вещества и их соединения, как марганец, хром, никель, алюминий, медь, цинк, фтор, кремний, азот и другие. Многолетние исследования на нескольких предприятиях позволили установить, что пневмокониоз и хронический бронхит развиваются у лиц, занятых сваркой сталей, к 40 годам при среднем стаже работы по профессии более 14 лет.

Многие сварщики с большим стажем по состоянию здоровья не “дорабатывают” даже до льготного пенсионного возраста в 55 лет. Клиническая картина пневмокониозов имеет ряд сходных черт: медленное, хроническое течение с тенденцией к прогрессированию, нередко приводящее к нарушению трудоспособности; стойкие склеротические изменения в легких.

Клиническая картина пневмокониозов имеет ряд сходных черт: медленное, хроническое течение с тенденцией к прогрессированию, нередко приводящее к нарушению трудоспособности; стойкие склеротические изменения в легких.

Основная опасность пневмокониоза состоит в том, что на начальной стадии простой флюорографией его не обнаружить, он может проявиться только при рентгенологическом обследовании. Непосредственное обследование нередко не обнаруживает патологии и имеет симптомы неопределенного характера: одышка при физической нагрузке, боль в груди, редкий сухой кашель.

Если сварочный аэрозоль содержит значительное количество марганца, а так бывает при сварке легированных и нержавеющих сталей качественными электродами, то, распространяясь с кровью по организму, этот чрезвычайно токсичный элемент вызывает тяжелое заболевание: марганцевую интоксикацию. Соединения марганца являются сильными ядами, поражающими центральную нервную систему, сердечно-сосудистую систему и паренхиматозные органы. Изменения в организме при марганцевой интоксикации необратимы и поддаются лечению только на первой стадии развития заболевания.

В начальной стадии наблюдаются сильная утомляемость, слабость, сонливость, тупые головные боли в лобно-височных областях, тянущие боли в пояснице, конечностях, понижение аппетита. В нервной системе превалируют процессы торможения. Сварщиками эти симптомы воспринимаются как общее недомогание и упускается наиболее благоприятный момент для лечения. Во второй стадии появляются медлительность движений, расстройство походки, половая слабость, бессонница, подавленное настроение, слезливость.

Сильная скованность движений, больные утрачивают способность широко шагать. В третьей стадии (“марганцевый паркинсонизм”) развиваются глубокие органические изменения в нервной системе, которые приводят к полной потере трудоспособности и затруднению всех функций организма. Больному на этой стадии требуется постоянный уход.

Другие элементы сварочного аэрозоля, а также так называемые сварочные газы, обладая сильным раздражающим действием, способны вызвать хронический бронхит. В последние годы установлено, что многие компоненты сварочного аэрозоля, не вызывая специфических профессиональных болезней, при длительном воздействии накапливаются в организме и увеличивают риск возникновения сердечно-сосудистых и онкологических заболеваний, а также уменьшают продолжительность жизни. Чтобы избежать описанного неблагоприятного воздействия производственных факторов, характерных для электросварки, необходимо препятствовать попаданию в органы дыхания сварочного аэрозоля.

Наиболее простым и доступным средством защиты органов дыхания сварщика является респиратор. Но не любой. Респиратор для сварщика должен быть как минимум класса FFP2, т.е. обеспечивать защиту до 12 ПДК, иметь не горючий и не поддерживающий горение наружный слой, иметь клапан выдоха для обеспечения отвода тепла и влаги и обладать достаточно прочными и удобными для подгонки резинками. Совершенно не лишним будет и дополнительный угольный слой, обеспечивающий разрушение озона и фильтрующий газовую составляющую сварочного аэрозоля. Всеми этими свойствами должен обладать современный сварочный респиратор. Но, к сожалению, как показывает практика, сварщики, особенно старшего возраста, довольно редко пользуются респираторами, даже несмотря на знания о вреде сварочного аэрозоля.

И их можно понять – ведь чтобы вдохнуть воздух, необходимо преодолеть сопротивление фильтрующего слоя, а это дополнительные энергозатраты человека, работающего и так в высшей степени напряженно.

Другим способом защиты сварщика от сварочных аэрозолей является установка местной вентиляции. Этот вариант достаточно хорош, когда сварщик имеет стационарное место работы, при этом защищается не только сварщик, но и все работающие рядом. Но у этого способа есть достаточно серьезное ограничение.

Эффективность работы местного отсоса зависит от расстояния до источника дыма, и при расстоянии более 70 см., фильтруется не более 20% загрязненного воздуха. А если сварщику необходимо обварить достаточно большую конструкцию, то он, далеко не всегда, будет таскать за собой “хобот” отсоса к каждому месту сварки, не говоря уже о том, что иногда это и физически невозможно. То же относится и к полуавтоматической сварке протяженных швов.

Но есть средство защиты сварщика, которое избавлено от всех вышеперечисленных недостатков. Это комплексное средство индивидуальной защиты – включающий в себя сварочный щиток с автономным блоком подачи воздуха.

Сварочный щиток c автоматически затемняющимся светофильтром обеспечивает сварщику постоянную защиту глаз и контроль за рабочим местом, как при зажженной дуге, так и при ее отсутствии. А автономный блок подачи воздуха крепится на поясе сварщика и постоянно защищает его органы дыхания. Что же он из себя представляет? Это фильтр и микровентилятор, работающий от аккумуляторной батареи, которая обеспечивает время непрерывной работы не менее 8 часов, т.е. полную рабочую смену. Загрязненный воздух проходит три стадии очистки: через металлическую сетку, предфильтр губой очистки и аэрозольный фильтр тонкой очистки, который обеспечивает коэффициент защиты этого средства защиты 50.

Это означает, что под маской сварщика воздух будет в 50 раз чище, чем снаружи! При этом после аэрозольного фильтра можно вставить дополнительный фильтр от запаха (противогазовый фильтр до 1 ПДК) или универсальный противогазовый фильтр ABE1.

Далее, чистый воздух, через шланг подачи воздуха, подается под сварочный щиток. Но не прямым направленным потоком, а через воздухораспределитель, который равномерно распределяет воздух под сварочным щитком, исключая обдув гайморовых пазух, расположенных в лобной части головы, что существенно снижает риск застудить их.

Для исключения подсоса нефильтрованного воздуха, сварочный щиток снабжен лицевым уплотнением из огнестойкого материала. Электронная схема даёт световой и звуковой сигнал о необходимость замены фильтра. Таким образом, сварщик избавлен от необходимости следить за состоянием своего аэрозольного фильтра, за него это делает электроника.

Электронная схема даёт световой и звуковой сигнал о необходимость замены фильтра. Таким образом, сварщик избавлен от необходимости следить за состоянием своего аэрозольного фильтра, за него это делает электроника.

Следует запомнить, что аэрозольный фильтр невозможно очистить. Попытка “продуть” его может привести к образованию микроразрывов материала фильтра. При этом сварщик будет считать, что ему удалось почистить фильтр, а на самом деле, он будет дышать уже неочищенным воздухом проходящим, через эти микро-разрывы.

Работа с таким “фильтром” и нанесет вред здоровью сварщика, и преждевременно выведет из строя автономный блок. А вот металлическую сетку и предфильтр наоборот: необходимо время от времени чистить для увеличения срока службы основного фильтра.

При работе с фильтрующими средствами защиты следует помнить, что ни одно из них не добавляет кислород во вдыхаемый воздух. И когда концентрация других газов в рабочей зоне будет настолько велика, что изменит процентное содержание кислорода до величины меньше, чем 18%, использование фильтрующих средств защиты запрещено. Такая ситуация может возникнуть при сварке в замкнутом, невентилируемом пространстве с использованием защитных, инертных газов. В этом случае необходимо применение изолирующих средств индивидуальной защиты.

Следует помнить, что средний срок жизни мужчин в Беларуси составляет 55 лет и для увеличения этого срока, при электросварочных работах, необходимо применение современных средств индивидуальной защиты органов дыхания.

Источник

Сварка оцинковки – что нужно знать про цинковый слой и его толщину | Сварка и Пайка

Оцинковка считается одним из лучших способов защиты изделий от коррозии. Данный способ применяется и сегодня, а найти его применение можно на сооружениях самого различного типа, на трубах и каркасах.

Защита металла слоем цинка также благоприятно влияет и на простоту обработки материалов. На сегодняшнее время существуют различные способы нанесения цинка на металл.

На сегодняшнее время существуют различные способы нанесения цинка на металл.

Способы оцинковки металла

Сегодня существует три основных технологии нанесения цинка на поверхность металла для его защиты от коррозии. Оцинковка может быть выполнена путем напыления и с помощью специальных электрохимических приспособлений.

И если в первом случае цинк наносятся на металл методом напыления, то вот в других случаях применяются специальные ванны с цинком и электрохимические средства. При этом чтобы достичь нужного результата, важно учитывать толщину цинкового покрытия.

Именно от толщины цинкового слоя полностью зависит способность изделий противостоять коррозионным воздействиям. К тому же, достаточно толстый слой цинка на металле способен защищать изделие от небольших механических повреждений.

Оцинкованное изделие считается качественным только в том случае, когда толщина защитного слоя составляет не менее 100-150 микрон. Конечно же, здесь многое зависит от типа изделий и какой-то конкретной среды их эксплуатации.

Сварка оцинкованного металла электродом

Для сварки оцинковки могут применяться различные методы. Наиболее простым и дешевым в использования является дуговая сварка. При этом методе цинк нагревается до определённой температуры, а затем сваривается посредством штучного электрода с покрытием.

При этом важна высокая температура и чистота обработки деталей. Перед сваркой обязательно нужно хорошо зачистить поверхность оцинкованного металла, чтобы на ней не было грязи и пыли. Температура плавления цинкового слоя достигает 900 градусов.

Также важно подобрать определённые электроды для сварки оцинковки. Это могут быть как рутиловые электроды, так и электроды с основным покрытием. Из рутиловых электродов наибольшей популярностью при сварке оцинковки пользуются: ОЗС4, МР3, АНО4. Электроды с основным покрытием, это: УОНИ13/55, ДСК50, АОНИ13/45.

При сварке оцинковки электродами необходимо придерживаться следующих правил:

- Уменьшить скорость сварки на 20 процентов;

- Из-за высокой температуры плавления цинкового слоя, увеличить сварочный ток на 20 Ампер.

В таком случае, возможно, предостеречь появление различных дефектов при сварке оцинкованного металла.

В таком случае, возможно, предостеречь появление различных дефектов при сварке оцинкованного металла.

Во время осуществления сварочных работ нужно выполнять возвратно-поступательные движения электродом. Это позволить быстро выгореть и испариться цинковому слою. При этом важно не допустить попадание цинка в сварочную ванну, что сильно ослабит соединение и сделает его с большим количеством дефектов.

Вам также может понравиться:

цены за метр – доступны для всех

Основное преимущество, которое имеют оцинкованные трубы (цена за метр указана в прайсе) – наличие по всему периметру поверхности (как внутренней, так и наружной) сплошного цинкового покрытия, которое обеспечивает дополнительную антикоррозийную защиту трубе. Именно этим объясняется более высокая цена: оцинкованная труба прочнее, надежнее и долговечнее трубы не оцинкованной.

При покупке оцинкованных труб стоит учитывать, что местные наплывы цинка и небольшие шероховатости на поверхности ГОСТами допускаются, а пузырчатость и непокрытые цинком участки – нет. Толщина цинкового покрытия в таком изделии, как труба оцинкованная (цена за метр тут) может быть разной. Обычно она оговаривается заказчиком и заводом-изготовителем заранее. От толщины покрытия, которым обладает конкретная труба оцинкованная, цена тоже зависит.

Для оцинкованных труб предусмотрены специальные оцинкованные муфты. При этом как труба, так и муфта должны иметь сплошное внутреннее и наружное цинковое покрытие, толщина которого должна составлять не менее 30 мм. Отсутствие цинкового покрытия допускается только на торцах и резьбе трубы и муфты. Такие трубы оцинкованные (цена за метр в прайсе) доступны у нас. Как и труба 25, труба оцинкованная 50 (цена за метр здесь) всегда у нас в наличии. Если для вас при этом важна низкая цена, трубы оцинкованные (за метр цена на сайте) по наилучшей стоимости предложит «МС».

Независимо от того, какая стоимость оцинкованной трубы, эксплуатировать ее можно в условиях повышенного уровня сероводорода, но при высоком уровне СО2 и повышенной температуре оцинкованные трубы могут оказаться недостаточно эффективными. Свариваться оцинкованная труба (цена на этот вид продукции в компании «МС» является одной из наиболее демократичных на рынке) должна исключительно в защитной среде (с высоким уровнем углекислого газа) при наличии надвижных муфт. Зазор между трубой и муфтой не должен быть менее 1мм. В случае необходимости ответвлений трубопровода при сварке желательно использовать стальные безрезьбовые крестовины и тройники. Они выполняют в данном случае функцию надвижных муфт. Такая труба ВГП оцинкованная (цена за метр здесь) доступна в «МС».

Свариваться оцинкованная труба (цена на этот вид продукции в компании «МС» является одной из наиболее демократичных на рынке) должна исключительно в защитной среде (с высоким уровнем углекислого газа) при наличии надвижных муфт. Зазор между трубой и муфтой не должен быть менее 1мм. В случае необходимости ответвлений трубопровода при сварке желательно использовать стальные безрезьбовые крестовины и тройники. Они выполняют в данном случае функцию надвижных муфт. Такая труба ВГП оцинкованная (цена за метр здесь) доступна в «МС».

Из-за сплошного цинкового покрытия оцинкованные трубы (цена указана в прайсе на нашем сайте) на 3-4 % тяжелее, чем неоцинкованные трубы аналогичного диаметра. Соответствует и стоимость трубы оцинкованной. Оцинкованные трубы существенно превосходят по своим прочностным характеристикам обычные черные трубы. Благодаря защитному слою цинка они более устойчивы к разрушительным процессам и сохраняют целостность поверхности на протяжении довольно долгого периода эксплуатации. Если вам нужна качественная труба оцинкованная ВГП, цена за метр в «МС» вас полностью устроит.

Защитное покрытие снимает необходимость чистки и покраски оцинкованных труб, так что применение данного вида трубной продукции исключает траты на краску. Правда, даже при этом, трубы оцинкованные, цена на которые, естественно, выше, чем цена на трубы неоцинкованые, являются достаточно дорогими, чтобы их использование было ограниченным.

В ассортименте компании «МС» оцинкованная труба (цена за метр указана в прайсе) представлена только от лучших заводов-производителей. Мы тщательно следим за качеством представленной у нас продукции и работаем непосредственно с заводами, что позволяет нам сохранять цены от производителей.

Если для вас важны высокое качество продукции и приемлемая цена – труба оцинкованная от компании «МС» станет для вас лучшим решением. Как и труба 50, труба оцинкованная 25 (цена за метр здесь) у нас всегда в достаточном количестве.

Сварка после HDG | Американская ассоциация гальванизаторов

Дом ” Дизайн и изготовление » Рекомендации по изготовлению » Сварка » Сварка после HDG

Сварка изделий до и после цинкования является обычным явлением. Требования, позволяющие это сделать, относительно просто реализовать. Сварка до и после цинкования совместима с целью обеспечения превосходной защиты от коррозии.

Требования, позволяющие это сделать, относительно просто реализовать. Сварка до и после цинкования совместима с целью обеспечения превосходной защиты от коррозии.

Многие общепринятые методы сварки и резки могут использоваться для оцинкованной стали (см. Спецификацию Американского общества сварки (AWS) D-19.0, Сварка стали с цинковым покрытием ). Сварка оцинкованной стали может потребоваться, если окончательная конструкция слишком велика для погружения в ванну для цинкования или для конструкций, которые необходимо сваривать в полевых условиях.

AWS D-19.0 требует сварки оцинкованной стали на участках, свободных от цинка. Таким образом, для оцинкованных строительных конструкций цинковое покрытие должно быть удалено по крайней мере на 1–4 дюйма (2,5–10 см) с каждой стороны предполагаемой зоны сварного шва и с обеих сторон детали. Наиболее распространенным и предпочтительным методом удаления является шлифовка цинкового покрытия, но также эффективны сжигание цинка или отталкивание его от области сварного шва.

Сварка оцинкованной стали всегда должна производиться в хорошо вентилируемых местах, чтобы свести к минимуму вдыхание дыма.Публикация AWS, AWS / ANSI Z49: 1, Безопасность и резка при сварке , охватывает все аспекты безопасности и здоровья при сварке. Однако оцинкованную сталь можно сваривать без удаления цинкового покрытия, если соблюдать специальные процедуры.

Ниже перечислены сокращенные процедуры сварки оцинкованной стали с использованием наиболее распространенных методов сварки.

Газовая дуговая сварка металла (GMAW)

Газовая дуговая сварка металлическим электродом, также известная как сварка металл-инертный газ (MIG), представляет собой универсальный полуавтоматический метод сварки, особенно подходящий для сварки более тонких материалов (<1/2 дюйма [13 мм] толщиной).

Скорость сварки GMAW обычно ниже для оцинкованных поверхностей. Эти пониженные скорости позволяют цинку дольше выгорать в передней части сварочной ванны. Увеличение тока, подаваемого на сварочный электрод, может обеспечить достаточные средства для выжигания цинковых покрытий большей толщины.

Увеличение тока, подаваемого на сварочный электрод, может обеспечить достаточные средства для выжигания цинковых покрытий большей толщины.

Глубина проплавления уменьшается при сварке оцинкованной стали. При выполнении стыковых швов необходимо предусматривать большие зазоры.Равномерное проплавление достигается за счет движения сварочной горелки из стороны в сторону при стыковой сварке в горизонтальном положении. Увеличивается разбрызгивание при сварке оцинкованной стали в защитном газе CO 2 . Образование частиц брызг прямо пропорционально толщине цинкового покрытия. Следовательно, образование брызг больше у горячеоцинкованной стали, чем у непрерывно оцинкованной (листовой) стали.

Частицы брызг могут прилипать к стальной поверхности, вызывая неприглядный вид.Нанесение состава для отделения брызг на основе кремния, нефти или графита перед сваркой может уменьшить прилипание брызг. Эти составы позволяют легко удалять частицы брызг после сварки.

Увеличение нагрева, снижение скорости сварки и использование защитного газа аргон-CO. 2 при сварке GMA может дать более стабильную дугу и обеспечить более гладкие наплавленные покрытия с минимальным разбрызгиванием и потерями цинка.

В начало

Дуговая сварка защищенного металла (SMAW)

Наиболее распространенным процессом дуговой сварки является дуговая сварка в среде защитного металла (SMAW).Сварка SMAW – это процесс, в котором используются покрытые флюсом электроды длиной от 9 до 18 дюймов (от 23 до 46 см) и диаметром от 1/16 до 5/16 дюймов (от 1,6 до 8,0 мм).

Глубина проплавления сварного шва уменьшается при сварке SMAW оцинкованной стали, как и в случае сварки GMAW, корневое отверстие для стыковых швов должно быть увеличено по сравнению с открытием стальных поверхностей без покрытия. Однако можно получить проплавление на всю глубину сварного шва, изменив обычные методы сварки для стали без покрытия. Если угол наклона электрода уменьшается с обычных 70º до 30º, а скорость сварки значительно снижается, нормальная глубина сварки может быть достигнута путем перемещения электрода назад и вперед по линии соединения.

Образование брызг также увеличивается при сварке SMAW. Как правило, образование брызг не увеличивается до такой степени, когда требуются составы, предотвращающие разбрызгивание. Более низкие скорости сварки позволяют выгорать большей части цинкового покрытия и уменьшают образование брызг.Что касается сварки GMAW, обычно нет необходимости увеличивать ток, подаваемый на электрод, чтобы увеличить количество сгоревшего цинка.

Уменьшение угла наклона электрода и уменьшение скорости движения сварного шва значительно повысит качество сварки SMAW на оцинкованной поверхности. Стали толщиной более 1/2 дюйма (13 мм) рекомендуется сваривать методом SMAW. При нанесении SMAW на оцинкованную сталь следует учитывать следующие соображения:

Сварочный электрод следует прикладывать медленнее, чем обычно, с взбиванием, при котором электрод перемещается немного вперед от сварочной ванны, а затем назад в сварочную ванну.Это гарантирует, что весь цинк выгорит до того, как начнется наплавка. После улетучивания сварка такая же для стали без покрытия.

Следует избегать переплетения и множественных сварных швов. Подвод тепла к стыку следует сводить к минимуму, чтобы избежать чрезмерного повреждения прилегающего покрытия, не жертвуя при этом теплом, необходимым для выгорания цинка до образования валика. Короткая длина дуги рекомендуется для сварки во всех положениях, чтобы лучше контролировать сварочную ванну и предотвратить периодическое чрезмерное проплавление или подрезы.При сварке оцинкованной стали глубина проплавления уменьшается. При выполнении стыковых швов необходимо предусматривать большие зазоры. Равномерное проплавление достигается за счет движения сварочной горелки из стороны в сторону при стыковой сварке в горизонтальном положении. Отклонения от методов SMAW для поверхностей без покрытия и поверхностей с цинковым покрытием возникают из-за дополнительного тепла, необходимого для удаления цинкового покрытия. Создание взбивающего движения во время сварки позволяет удалить как можно больше цинкового покрытия перед формированием сварного шва.В результате получается более нарушенная сварочная ванна, повышающая текучесть шлака и образование брызг.

Отклонения от методов SMAW для поверхностей без покрытия и поверхностей с цинковым покрытием возникают из-за дополнительного тепла, необходимого для удаления цинкового покрытия. Создание взбивающего движения во время сварки позволяет удалить как можно больше цинкового покрытия перед формированием сварного шва.В результате получается более нарушенная сварочная ванна, повышающая текучесть шлака и образование брызг.

В начало

Кислородно-ацетиленовая сварка

Типичные результаты сваркиВсе марки сталей с горячим цинкованием можно сваривать кислородно-ацетиленовой сваркой плавлением. Подготовка к сварке аналогична подготовке стали без покрытия. Поскольку для этого процесса необходима низкая скорость перемещения, которая необходима для доведения кромок стыка до температуры плавления, дополнительное тепло вызывает повреждение цинкового покрытия на гораздо большей площади, чем при использовании более быстрых процессов сварки.Наилучшие результаты достигаются, когда присадочный стержень перемещается вперед и назад, создавая «волнистый» сварной шов. Следует использовать сопла с размерами, аналогичными тем, которые используются для сварки стали без покрытия аналогичной толщины. Сварные швы нельзя переплавлять пламенем для улучшения их внешнего вида; это приведет к дополнительной потере цинкового покрытия.

В начало

Сварка шпилек

Если оцинкованные шпильки должны быть приварены к оцинкованной поверхности, необходимо удалить цинковое покрытие с конца шпильки и поверхности, на которую шпилька должна быть приварена.Если торцевая поверхность все еще покрыта цинком, металл сварного шва может сильно вылететь из стыка из-за улетучивания цинка с прилегающей поверхности.

В начало

Сварочная арматура

Сварку арматурных стержней можно выполнить методом SMAW или GMAW без удаления цинкового покрытия. Однако предпочтительно удаление цинкового покрытия в пределах 2 дюймов (50 мм) от сварного шва. Дополнительную информацию о сварке арматурных стержней см. В Руководстве D 1.4 Американского общества сварщиков.

Дополнительную информацию о сварке арматурных стержней см. В Руководстве D 1.4 Американского общества сварщиков.

Концы прутка могут быть подготовлены к необходимому профилю распиловкой, шлифовкой или кислородной резкой. Холодная стрижка не рекомендуется, и подготовленные таким образом стержни следует тщательно осматривать, чтобы убедиться, что в процессе резки не повредились концы. При обнаружении повреждений концы необходимо обрезать до прочного металла. На сварных поверхностях не должно быть неровностей, которые могут помешать наплавке сварного шва заданного размера или вызвать дефекты. Если концы арматурных стержней подготовлены на месте, подготовленные кромки не будут содержать цинка, а процедуры сварки будут такими же, как и для стержней без покрытия.Наличие цинка на конце свариваемых стержней не оказывает значительного влияния на процедуру сварки или время, необходимое для выполнения соединений. Единственная разница заключается в образовании дыма при покрытии подготовленных кромок цинком.

В начало

Сварка трением

Шпильки с плоским концом, без покрытия или оцинкованные, нельзя приваривать к оцинкованной пластине, поскольку слои сплава в цинковом покрытии действуют как поверхность с низким коэффициентом трения, и для сварки выделяется недостаточно тепла.Использование заостренных шпилек решает проблему приваривания шпилек трением к оцинкованным поверхностям. Наилучшие результаты достигаются на шпильках с острием под углом 120 °. Наличие цинкового покрытия на шпильке увеличивает время, необходимое для сварки.

В начало

Контактная сварка стали с цинковым покрытием

Контактная сварка обычно используется для соединения оцинкованной стали толщиной менее 1/4 дюйма и с цинковым покрытием менее 1 унции / фут 2 (305 г / м 2 ).Покрытия плотностью до 1,5 унций / фут 2 (460 г / м 2) были успешно сварены, но срок службы электродов намного короче, чем у более легких покрытий. На более толстых покрытиях необходимо чаще заменять или ремонтировать изношенные электроды. Листовые материалы можно сваривать сопротивлением без снятия и с небольшим повреждением цинкового покрытия. Большинство гальванических покрытий после изготовления имеют большую толщину, чем рекомендовано для контактной сварки, и это становится непрактичным.

На более толстых покрытиях необходимо чаще заменять или ремонтировать изношенные электроды. Листовые материалы можно сваривать сопротивлением без снятия и с небольшим повреждением цинкового покрытия. Большинство гальванических покрытий после изготовления имеют большую толщину, чем рекомендовано для контактной сварки, и это становится непрактичным.

Будут ли свариваться стальные оцинкованные трубы?

Будут ли свариваться стальные оцинкованные трубы?

Цинкование – это процесс цинкования стали.Оцинкованные стальные трубы широко используются в сельском хозяйстве и строительстве, поскольку цинкование может образовывать плотные оксидные защитные покрытия для защиты стальных конструкций внутри стальных труб. Можно ли сваривать стальные оцинкованные трубы? Да! Фактически, нет никакой разницы между их сваркой и трубой из обычной углеродистой стали, но из-за наличия оцинкованного слоя они склонны к образованию трещин, пористости и включению шлака при сварке, а качество сварки не может быть гарантировано.

Как сваривать стальные оцинкованные трубы?

Трубу из оцинкованной стали можно сваривать традиционной электродуговой сваркой.При правильной сварке не будет большой разницы в механических свойствах сварки на оцинкованных и неоцинкованных стальных трубах.

Оцинкованные трубы обычно свариваются точечной или контактной сваркой с использованием специальных электродов, которые сводят к минимуму прилипание к заготовке. Во-первых, правильный сварочный материал является ключевым фактором для получения безупречного соединения с хорошими механическими характеристиками. J421, J422, J423 – идеальные штанги для оцинкованной стали. Во-вторых, перед началом сварки удалите покрытие Zn.Отшлифуйте покрытие на области сварного шва плюс цинковое покрытие толщиной 1/2 дюйма, и оно расплавится и размазывается по поверхности земли. Смочите эту область проникающим маслом в виде спрея. С помощью новой чистой кофемолки удалите оцинкованный слой.

Смочите эту область проникающим маслом в виде спрея. С помощью новой чистой кофемолки удалите оцинкованный слой.

После завершения подготовки защитных и антикоррозионных мероприятий можно приступать к сварке. Сварка – это высокотемпературная операция, при которой при сварке оцинкованной трубы выделяется опасный зеленый дым. Обратите внимание, этот дым действительно токсичен для человека! Если вы вдохнете, это вызовет сильную головную боль, отравит легкие и мозг.Поэтому во время сварки необходимо использовать респиратор и вытяжные устройства, обеспечить отличную вентиляцию, а также подумать о маске из твердых частиц.

После повреждения цинкового покрытия в зоне сварки. Покрасьте зону сварки краской с высоким содержанием цинка. На практике стальная оцинкованная труба диаметром менее или равной 100 мм должна быть соединена резьбой, а поврежденный оцинкованный слой и открытая часть резьбы во время соединения должны быть обработаны антисептиком.Оцинкованная стальная труба с большим диаметром, чем 100 мм, должна быть соединены фланцами или блокирующей трубопроводной арматурой, а также сварочной частью трубы и фланец должен быть оцинкован снова.

Подробнее о стальных оцинкованных трубах и оцинкованных стальных листах , просто сообщите нам размер и количество ваших потребностей, и мы поможем вам найти материал, который подходит именно вам.

Что такое стальная оцинкованная труба?

Что такое стальная оцинкованная труба?

Что такое стальная оцинкованная труба?

Оцинкованная труба, также известная как стальная оцинкованная труба, подразделяется на горячее цинкование и гальваническое цинкование.Слой горячего цинкования толстый, с равномерным покрытием, прочной адгезией и длительным сроком службы. Стоимость гальваники невысока, поверхность не очень гладкая, а коррозионная стойкость намного хуже, чем у горячеоцинкованных труб.

Труба, оцинкованная горячим способом

Расплавленный металл вступает в реакцию с железной матрицей с образованием слоя сплава, тем самым объединяя подложку и слой покрытия. Горячее цинкование – это сначала протравливание стальной трубы, чтобы удалить оксид железа с поверхности стальной трубы, после травления ее промывают водным раствором хлорида аммония или хлорида цинка или смешанным водным раствором хлорида аммония и хлорид цинка, а потом скармливали.Бак для нанесения покрытия методом горячего погружения. Горячее цинкование имеет преимущества равномерного покрытия, прочной адгезии и длительного срока службы. В большинстве северных процессов для непосредственной намотки цинка используются оцинкованные полосы.

Горячее цинкование – это сначала протравливание стальной трубы, чтобы удалить оксид железа с поверхности стальной трубы, после травления ее промывают водным раствором хлорида аммония или хлорида цинка или смешанным водным раствором хлорида аммония и хлорид цинка, а потом скармливали.Бак для нанесения покрытия методом горячего погружения. Горячее цинкование имеет преимущества равномерного покрытия, прочной адгезии и длительного срока службы. В большинстве северных процессов для непосредственной намотки цинка используются оцинкованные полосы.

Труба холодная оцинковка

Холодное цинкование – это гальваническое цинкование. Количество цинкования очень мало, всего 10-50 г / м2, а его коррозионная стойкость намного хуже, чем у горячеоцинкованных труб. Обычные производители оцинкованных труб в целях обеспечения качества не используют электрооцинковку (холодное покрытие).Электрооцинкованную сталь используют только небольшие компании с небольшим оборудованием и старым оборудованием, конечно, цены у них относительно дешевле. В новостройках запрещается использование стальных холоднооцинкованных труб в качестве водопроводных.

Процесс горячего цинкования:

Обезжиривание заготовок → промывка → травление → промывка → сушка в растворителе флюсование предварительно нагретое горячее цинкование → охлаждение → чистовая обработка → промывка → сушка → испытание на пассивацию

Холодный -оцинкованный процесс:

Химическое обезжиривание → промывка → горячая вода, электролизное обезжиривание → промывка → промывка → прочный коррозионно-агрессивный железный сплав → промывка → промывка → свет → → промывка → пассивация сушки

Внешний вид горячего цинкования и холодного цинкования

Холодное цинкование выглядит более гладким, ярким, цветное пассивационное покрытие желто-зеленого цвета, красочное.Гальванический слой был голубовато-белым или белым с белым, процесс пассивации был зеленым, белый процесс пассивации, и солнце было значительным Цветным углом. Сложная заготовка с угловатыми краями деталей склонна к «электрическому ожогу» от мрачных, толстых частей цинкового слоя. Угловой участок Инь легко формирует текущую мертвую скрытую серую область, а цинковый слой области тоньше. Общая цинковая опухоль заготовки, явление спекания.

Сложная заготовка с угловатыми краями деталей склонна к «электрическому ожогу» от мрачных, толстых частей цинкового слоя. Угловой участок Инь легко формирует текущую мертвую скрытую серую область, а цинковый слой области тоньше. Общая цинковая опухоль заготовки, явление спекания.

Горячее цинкование выглядит немного грубоватым по сравнению с гальванически оцинкованным, серебристо-белым, выглядит склонным к технологическим водоводам, а несколько капель опухоли более очевидны, особенно на одном конце заготовки.Слой горячего цинкования цинка в несколько раз больше, чем у гальванизированного толстого слоя защиты от коррозии, в несколько раз больше, чем у гальванического цинка.

Характеристики сварки оцинкованной стали

Оцинкованная сталь, как правило, представляет собой низкоуглеродистую сталь с цинковым покрытием, толщина цинкового покрытия обычно составляет 20 мкм. При 419 ° C, точка кипения около 908 ° C, температура плавления цинка. При сварке ванна расплавленного жидкого цинка плавает на поверхности или в основании места сварки.Цинк имеет большую растворимость в железе, жидкость для травления цинка будет попадать в металл сварного шва по границам зерен, цинк с низкой температурой плавления образует «хрупкость жидкого металла». Между тем, в этих хрупких фазах могут образовываться хрупкие интерметаллические соединения цинка и железа, так что металл сварного шва опускается под действием растягивающих напряжений и трещин. Если угловой сварной шов, особенно угловой сварной шов, Т-образные соединения наиболее склонны к проникновению в трещины. При сварке оцинкованной стали слой цинка и поверхность канавки на краю дуги под действием тепла, окисления, плавления, испарения, а также летучего белого дыма и пара могут легко вызвать пористость сварного шва.ZnO из-за окисления и образования его высокой температуры плавления около 1800 ° C или более, если небольшой параметр в процессе сварки, одновременно вызовет образование шлака ZnO. Поскольку Zn становится раскислителем. Производит оксидный шлак с низкой температурой плавления FeO-MnO или FeO-MnO-SiO2. Во-вторых, из-за испарения цинка, летучего белого дыма, чтобы стимулировать человеческий организм, вредные воздействия, поэтому необходимо сваривать цинковое покрытие на полированном участке.

Поскольку Zn становится раскислителем. Производит оксидный шлак с низкой температурой плавления FeO-MnO или FeO-MnO-SiO2. Во-вторых, из-за испарения цинка, летучего белого дыма, чтобы стимулировать человеческий организм, вредные воздействия, поэтому необходимо сваривать цинковое покрытие на полированном участке.

Контроль процесса сварки

Подготовка перед сваркой оцинкованной стали и низкоуглеродистой стали в целом одинакова, вам нужно обратить внимание на то, чтобы серьезно относиться к размерам канавок и близлежащему цинковому покрытию.Для проникновения размер канавки должен быть подходящим, обычно 60 ~ 65 °, чтобы оставалось некоторое пространство, обычно 1,5 ~ 2,5 мм; цинк, чтобы уменьшить проплавление сварного шва, перед сваркой можно оцинковать внутреннюю канавку. Очистить после слоя и затем сварить. На практике контроль с использованием централизованного игрового паза, оставляя технологию тупой кромки для централизованного управления, два процесса сварки, уменьшая возможность неполного проплавления. Сварочный стержень для оцинкованной трубы

должен основываться на выборе материала подложки, обычно из низкоуглеродистой стали из-за простоты использования, чаще используется J422.

Методы сварки: при сварке первого слоя многослойного сварного шва постарайтесь заставить его расплавиться и испарить слой цинка, испарение и выход из сварного шва могут значительно уменьшить количество жидкого цинка, остающегося в сварном шве. При угловых сварных швах, насколько это возможно в первом слое для расплавления и испарения цинкового покрытия, испарения и выхода из сварного шва, метод сначала удаляется с концов электрода вперед примерно на 5-7 мм, когда слой цинка расплавляется и продолжайте возвращаться в исходное положение сварки.Опять же, при горизонтальной сварке и вертикальной сварке, такой как сварочный шлак, например, при выборе короткого замыкания J427, подрез обычно минимален; Транспортировка в оба конца, если используется ленточная технология, но может быть без дефектов качества сварки.

Линия по производству стальных оцинкованных труб для особых требований

К линиям по производству оцинкованных стальных труб предъявляются особые требования, особенно в производственной среде: хорошие условия могут помочь нам улучшить производство, повысить качество производства и эффективность производства, особенно оцинкованной стали, которая требует продукты стабильной окружающей среды тем более.

Во-первых, убедитесь, что производственная линия для деликатных рабочих процессов, оборудования, отопления, вентиляции, дренажа и т. Д., Все работы должны быть сосредоточены на качественной оцинкованной стали для расширения, при условии, что качество оцинкованной стали обеспечивает хорошее, все остальное Факторы, которых мы можем достичь.

Оцинкованная сталь в настоящее время используется очень широко, особенно в трубах для природного газа, отопления и других высокопрочных и качественных трубопроводах, оцинкованные стальные трубы имеют более очевидные, чем другие преимущества.Оцинкованная сталь в качестве сантехники, большое количество ржавчины на внутренней трубе после нескольких лет использования, желтое загрязнение воды на выходе – это не только изделия, но и смешанные с негладкой внутренней стенкой размножения бактерий, коррозия, вызванная содержанием тяжелых металлов в воде слишком высокий, серьезный вред для здоровья человека. Чтобы оцинкованная сталь имела ярко-белый цвет и обладала хорошей коррозионной стойкостью, в дополнение к процессу горячего цинкования вы можете также использовать процесс электрического цинкования.

Требования стальная оцинкованная труба в строительстве:

1, Оцинкованная стальная труба с изоляцией используется для газа и природного газа, для передачи на большие расстояния трубопроводов высокого давления.№

2. Гальванизация для защиты от коррозии при транспортировке на большие расстояния испытательная станция защиты столбов обычно располагается на расстоянии от нескольких десятков километров до 100 километров. Инструмент на станции генерирует катодные электроны, заполняющие трубопровод, а оцинкованная поверхность способствует образованию токопроводящей ржавчины. Труба заряжается равномерно.

Инструмент на станции генерирует катодные электроны, заполняющие трубопровод, а оцинкованная поверхность способствует образованию токопроводящей ржавчины. Труба заряжается равномерно.

3, Чтобы предотвратить потерю катодных электронов в трубопроводе, оцинкованная труба перед установкой заполняется электротанином (смесь битума и кварцевого порошка) и крафт-бумагой, второй масляной бумагой или тремя масляными тремя бумагами.После приварки головы к ней следует относиться одинаково. Сопротивление изоляции должно быть не менее 0,5 Мн, и проверьте, не проткнута ли труба низким напряжением 380/220 В.

4. Со стороны газопровода на расстоянии 50 см в ту же траншею закладывают десятки метров заземленной оцинкованной трубы l ”, а на испытательную станцию вводят ленту из оцинкованного железа.

5. Если газ или природный газ просачиваются и пробиваются через изолирующий слой под давлением, электроны попадают на землю, возвращаются в зону заземления, входят в детектор и немедленно отражают его от прибора.Расстояние утечки и положение неисправности трубы может быть организовано для ремонта персонала.

Преимущества оцинкованных труб:

Во-первых, оцинкованная труба после горячего цинкования поверхность может быть защищена, а внутрь полости трубы или любого другого покрытия трудно войти в угол, углубление цинка может легко покрыть до верхняя часть, вся оцинкованная труба может быть защищена.

Во-вторых, после оцинковки труба оцинкована, ее ударопрочность и противоизносные свойства очень хорошие, поскольку твердость цинкового покрытия превышает твердость стали, и, следовательно, ударопрочность горячего цинкования после горячего цинкования и сопротивление истиранию довольно хорошие. .Кроме того, наибольшее преимущество оцинковки заключается в том, что в углу цинкового слоя будет относительно толстый слой, а также хорошая прочность и стойкость к истиранию, тогда как другие покрытия часто находятся в этом углу самой тонкой и самой сложной конструкции и поэтому уязвимы для травм.

В-третьих, существует основная особенность горячего цинкования, которая иногда подвергается значительным механическим повреждениям или другим причинам, вызывающим небольшую часть слоя цинка, обнаженное тело на основе железа, затем оно будет играть вокруг слоя цинка и других покрытий. не тот дух самопожертвования, чтобы защитить сталь вот от эрозии.

Наконец, горячее цинкование и другие аспекты жизни и эстетики искусства, ожидаемая продолжительность жизни зависит от конкретной среды, главным фактором является толщина покрытия и толщина его покрытия, а также толщина оцинкованного покрытия. трубы и решения, поэтому более толстые оцинкованные трубы легче покрыть. Во-вторых, с точки зрения эстетики и искусства, в то время, когда это определенные жесткие коррозионные среды, гальванический слой над краской Zaishi, с которым нужно иметь дело, до тех пор, пока выбор правильной системы окраски, легкая конструкция ее антикоррозийный эффект будет очень хорошо.

Разница между черной стальной трубой и оцинкованной стальной трубой

Черная стальная труба и оцинкованная стальная труба – два наиболее распространенных типа труб, применяемых для транспортировки жидкости и газа. У них есть несколько общих черт, и многие люди путают одно с другим. В чем основное отличие черной стальной трубы от стальной оцинкованной трубы? Черная стальная труба и оцинкованная труба изготовлены из стали, но оцинкованная труба имеет цинковое покрытие, а черная труба – нет, поэтому оцинкованная труба более дорогая и долговечная.При транспортировке черная стальная труба имеет тенденцию к эрозии легче, чем оцинкованная труба, поэтому она больше подходит для транспортировки газа, а оцинкованная труба подходит для транспортировки воды вместо газа.

Оцинкованная труба, покрытая слоем цинка, что повышает ее способность к защите от коррозии и помогает предотвратить накопление минеральных отложений, которые заблокируют трубу. Оцинкованные трубы в основном используются для подачи воды в дома и коммерческие здания; он также служит каркасом строительных лесов из-за его защиты от ржавчины. Черная стальная труба изготавливается бесшовной, что делает ее более подходящей для транспортировки газа. Его можно использовать для спринклерной системы пожаротушения, поскольку он предотвращает возгорание лучше, чем оцинкованная труба. Поскольку у нее темная поверхность, образованная оксидом железа в процессе производства, она называется черной стальной трубой. Основное отличие стальной трубы от оцинкованной заключается в поверхности. Черная стальная труба не имеет покрытия и изготавливается без пара, поэтому она широко используется для транспортировки газа, такого как пропан и природный газ, в жилые и коммерческие здания.

Черная стальная труба изготавливается бесшовной, что делает ее более подходящей для транспортировки газа. Его можно использовать для спринклерной системы пожаротушения, поскольку он предотвращает возгорание лучше, чем оцинкованная труба. Поскольку у нее темная поверхность, образованная оксидом железа в процессе производства, она называется черной стальной трубой. Основное отличие стальной трубы от оцинкованной заключается в поверхности. Черная стальная труба не имеет покрытия и изготавливается без пара, поэтому она широко используется для транспортировки газа, такого как пропан и природный газ, в жилые и коммерческие здания.

Оцинкованная труба имеет цинковую поверхность на поверхности, поэтому минерал со временем отслаивается и блокирует трубу. Это приведет к взрыву. Ввиду этого транспортировка газа по оцинкованным трубам опасна, поэтому его часто используют для транспортировки воды. С другой стороны, черная стальная труба не подходит для водного транспорта. Черные стальные трубы имеют тенденцию к коррозии в воде, а минералы трубы растворяются в воде и также забивают линию.