Сварка плавлением: дуговая, электрошлаковая, лазерная, газовая, плазменная, электронно-лучевая

alexxlab | 01.05.2023 | 0 | Разное

Сварка плавлением.

Сварка плавлением — это процесс соединения двух деталей или заготовок в результате кристаллизации общей сварочной ванны, полученной расплавлением соединяемых кромок. Этот процесс наиболее распространен в сварочной технике.

Нагреть металл соединяемых кромок изделия выше температуры плавления для образования сварочной ванны можно только в том случае, если источником энергии вводится в зону сварки теплоты гораздо больше, чем отводится за это же время процессами охлаждения.

Основная часть теплоты уходит на нагрев холодного изделия, так как теплопроводность металлов очень высокая. Кроме того, большое количество теплоты теряется излучением в окружающую среду.

Поэтому источник энергии при сварке плавлением должен быть большой мощности, высокой сосредоточенности, т. е. концентрировать выделяющуюся энергию на малой площади сварочной ванны и успевать расплавлять все новые и новые порции металла, обеспечивая этим определенную скорость сварки.

Из всех источников энергии, применяемых при сварке плавлением, наибольшей плотностью энергии обладает электронный луч (10

Однако наиболее широкое применение в качестве источников энергии для сварки плавлением получил дуговой электрический разряд, или электрическая дуга. Это связано с тем, что для возбуждения электронного луча требуется вакуум 10-4—10-5 мм рт. ст.; кроме этого, применение электронного луча для сварки связано с разработкой специальной аппаратуры, высоким напряжением (~20 кВ) и с необходимостью защиты обслуживающего персонала от опасного рентгеновского излучения.

Поэтому его используют для специальных целей, главным образом для сварки тугоплавких и химически активных металлов.

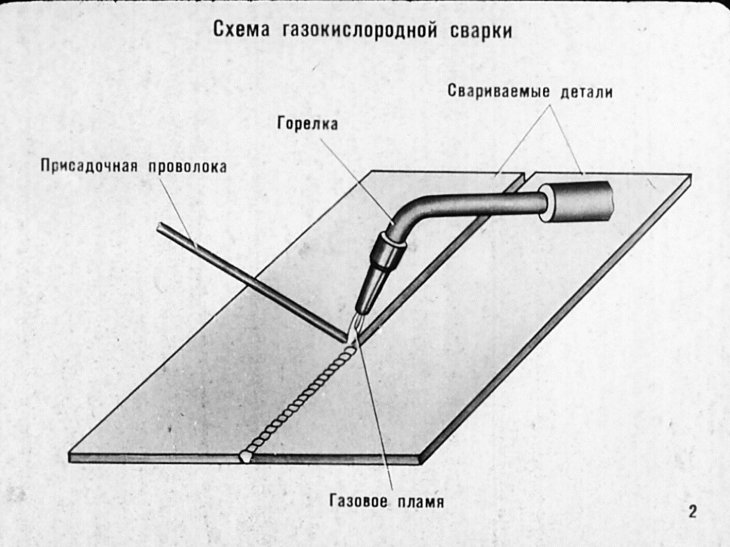

Пламя ацетилено-кислородной горелки находит более ограниченное применение, главным образом при ремонтных работах.

Итак, процесс сварки плавлением осуществляется источником энергии, движущимся по свариваемым кромкам с заданной скоростью (рис. 7).

Рис. 7. Схема сварки плавлением.

Если бы он был неподвижным, то форма сварочной ванны была бы симметричной, а ее сечение круглым. Так как источник энергии движется, то форма сварочной ванны оказывается несимметричной и имеет вид вытянутого овала. Размеры и форма сварочной ванны зависят от мощности источника и от скорости его перемещения, а также от теплофизических свойств металла.

Так как источник энергии движется, то форма сварочной ванны оказывается несимметричной и имеет вид вытянутого овала. Размеры и форма сварочной ванны зависят от мощности источника и от скорости его перемещения, а также от теплофизических свойств металла.

При сварке листовых конструкций из пластически деформированного металла (проката) зона сварки существенно отличается по структуре и свойствам от основного металла. Наличие неоднородностей металла вызывает, в свою очередь, деформацию при короблении сварного соединения.

Введение большого количества энергии при сварке для образования сварного шва вызывает существенную неоднородность в металле сварного соединения — как результат воздействия теплового поля.

Рис. 8. Структура металла шва и околошовной зоны после сварки плавлением.

В сварном соединении резко различаются три области (рис. 8):

а) основной металл, имеющий в результате прокатки и термической обработки однородную мелкозернистую кристаллическую структуру;

б) зона термического влияния (околошовная зона), в которой металл находился некоторое время при высокой температуре, доходящей на линии сплавления до температуры плавления металла; в этих условиях может резко изменяться структура металла, особенно структура заливающихся сталей; увеличивается размер кристаллических зерен, прорастающих в процессе кристаллизации ванны за линию сплавления; по ширине зоны термического влияния структура металла тоже неоднородна в соответствии с температурным полем при сварке;

в) сварной шов — металл шва представляет собой литую структуру, но имеет характерные особенности.

Кристаллизация сварочной ванны начинается от поверхности сплавления, состоящей из оплавленных кристаллов, которые прорастают в еще жидкую сварочную ванну, как только ее температура достигнет точки плавления. Такая встречная кристаллизация с двух поверхностей сплавления (оплавленные кромки) оттесняет примеси в центр сварочной ванны, создавая неоднородность состава металла шва. Правда, эта неоднородность сглаживается в результате диффузии, идущей при высоких температурах с большой скоростью; в целом структура металла шва оказывается неблагоприятной.

Однако, регулируя процесс кристаллизации изменением скорости охлаждения и направлением отвода теплоты, можно значительно улучшить литую структуру металла шва. Академик Н. Н. Рыкалин создал стройную теорию тепловых процессов при сварке, позволяющую заранее определить оптимальные режимы сварки изделий и регулировать процессы кристаллизации в зоне сварки.

Нагрев металла при сварке до температур, превышающих температуру его плавления, вызывает окисление металла шва и изменение его химического состава.

1) защита металла сварочной ванны шлаком и введение в процессе сварки легирующих компонентов, повышающих качество металла шва и предохраняющих его от окисления;

2) защита зоны сварки от воздушной атмосферы путем создания защитной атмосферы из инертных газов (аргона, гелия) или из активных газов, таких, как углекислый газ (С02), а также путем создания вакуума.

- Назад

- Вперед

1.2.2. Сварка плавлением и давлением

При сварке

плавлением (и пайке)

сближение атомов твердых тел осуществляется

вследствие смачивания поверхностей

твердых тел жидким металлом (припоем,

расплавом), а активация поверхности

твердого тела (металла) обеспечивается

путем сообщения частицам поверхности

тепловой энергии. Жидкий металл может

растекаться по всей поверхности твердого

тела, и при этом происходят

соприкосновение и прилипание (или

адгезия) его молекул и поверхностного

слоя твердого тела.

При затвердевании расплавленного металла слабые агдезионные связи заменяются прочными химическими связями, соответствующими природе соединяемых материалов и типу их кристаллической решетки. При сварке плавлением вводимая энергия (обычно тепловая) должна обеспечивать расплавление основного и присадочного металлов, оплавление стыка, нагрев кромки и т. д. При этом происходит усиленная диффузия компонентов в расплавленном и твердом металле, их взаимное растворение. Эти процессы, а также кристаллизация расплавленного металла сварочной ванны (или припоя) обеспечивают объемное строение зоны сварки, что обычно повышает прочность сварного соединения.

Сварка плавлением

происходит без приложения осадочного

давления, т. е. осуществляется путем

спонтанного слияния объемов жидкого

металла, и обычно не требуется тщательной

подготовки и зачистки соединяемых

поверхностей. При сварке плавлением

обе стадии процесса соединения –

физический адгезионный контакт и

химическое взаимодействие, сопровождаемое

диффузией, – протекают достаточно

быстро (см. рис. 1.3, кривая 1). Для однородных

металлов это не опасно. Но в случае

разнородных материалов с ограниченной

взаимной растворимостью практически

трудно получить соединения без хрупких

интерметаллических прослоек в зоне

контакта.

рис. 1.3, кривая 1). Для однородных

металлов это не опасно. Но в случае

разнородных материалов с ограниченной

взаимной растворимостью практически

трудно получить соединения без хрупких

интерметаллических прослоек в зоне

контакта.

При быстром

образовании физического контакта

твердого тела с расплавом, например,

при сварке путем расплавления одного

из соединяемых металлов, сначала на

границе твердой и жидкой фаз будет

наблюдаться пик межфазной энергии w г,

аналогичный

wп (см. рис.

1.2), так как переход атомной системы в

новое состояние происходит не мгновенно,

а за некоторый конечный промежуток

времени. Длительность так называемого

периода ретардации (задержки) пика

поверхности раздела может быть приближенно

рассчитана как время жизни атома

перед потенциальным барьером или

определена экспериментально. На основании

этих данных можно определить допустимую

длительность контакта твердой и жидкой

фаз и оптимальную температуру сварки

или пайки.

При сварке давлением (в твердой фазе) сближение атомов и активация поверхностей достигаются в результате совместного упругопластического деформирования соединяемых материалов в зоне контакта, часто одновременно с дополнительным нагревом. Длительность стадий (см. рис. 1.3) образования физического контакта (А) и химического взаимодействия (Б) при сварке давлением существенно больше, чем при сварке плавлением, и зависит от ряда факторов: физико-химических и механических свойств соединяемых материалов, состояния их поверхностей, состава внешней среды, температуры нагрева, схемы приложения давления или других средств активации (ультразвука, трения и т. д.).

В последнее время

предложены методы приближенного расчета

параметров режима сварки статическим

давлением, которые подтверждаются

экспериментально. Длительность процесса

образования физического контакта,

заключающегося в снятии микронеровностей,

рассчитывают по скорости ползучести. Длительность второй стадии – химического

взаимодействия – оценивают по уравнению

Больцмана как длительность периода

активации. Расчеты основаны на

представлениях о схватывании материалов

в результате ползучести на контактных

поверхностях и образовании прочных

химических связей в местах выхода и

перемещения вакансий, дислокаций и

скоплений. Выход дислокации на контактную

поверхность активирует ее путем разрыва

насыщенных связей, что приводит к

образованию активных центров.

Длительность второй стадии – химического

взаимодействия – оценивают по уравнению

Больцмана как длительность периода

активации. Расчеты основаны на

представлениях о схватывании материалов

в результате ползучести на контактных

поверхностях и образовании прочных

химических связей в местах выхода и

перемещения вакансий, дислокаций и

скоплений. Выход дислокации на контактную

поверхность активирует ее путем разрыва

насыщенных связей, что приводит к

образованию активных центров.

Вместе с тем процесс

получения работоспособного соединения

в большинстве случаев (особенно при

наличии сопутствующего нагрева) не

заканчивается схватыванием. Дальнейшее

его развитие происходит в результате

диффузионных перемещений атомов через

границу контакта на стадии объемного

взаимодействия, которой

и завершается сварка. Ясно, что в случаях,

когда сварка давлением осуществляется

без внешнего нагрева (холодная сварка,

сварка взрывом и др.), так называемая

третья стадия (стадия объемного

взаимодействия) не получает существенного

развития и соединение завершается на

стадии схватывания.

Относительная роль схватывания и объемного взаимодействия в разных методах соединения металлов различна и определяется в основном температурой, временем и давлением в зоне контакта. Например, при диффузионной сварке, как правило, объемное взаимодействие получает заметное развитие и соединение завершается образованием общих зерен в зоне контакта.

Электромуфта против сварки встык — сварка полиэтиленовых труб

Наткнувшись на интересную статью о новом мировом рекорде по доставке более 3 км полиэтиленовых (ПЭ) труб из Норвегии в Малайзию¹, я решил поделиться своим опытом работы с полиэтиленом. трубы в разных сценариях.

ПЭ труба используется во всем мире в различных частях гражданской инфраструктуры. В водопроводных, канализационных и газораспределительных сетях это может быть предпочтительным материалом, потому что он легкий, прочный, гибкий и дешевый.

Вы можете получить его во всем диапазоне диаметров труб, и когда он прибывает на место, он, как правило, прибывает в стержнях длиной 6 или 12 метров, в значительной степени в зависимости от размера бортового грузовика, который вы можете доставить на место. Чтобы сформировать ваш трубопровод, каждый стержень трубы необходимо сварить вместе, и есть два основных способа сделать это: электросварка или сварка встык.

Чтобы сформировать ваш трубопровод, каждый стержень трубы необходимо сварить вместе, и есть два основных способа сделать это: электросварка или сварка встык.

Какая разница? – Сварка встык

Сварка встык, вероятно, является наиболее распространенным методом сварки полиэтиленовых труб. Концы каждого отрезка трубы нагревают, чтобы начать плавить полиэтилен, затем сжимают вместе так, чтобы при охлаждении они образовывали прочную связь друг с другом.

Для стыковой сварки плавлением требуется установка, чтобы убедиться, что трубы выровнены и их поверхности плоские, когда они прижимаются друг к другу, образуя непрерывное уплотнение по окружности соединения. Буровые установки различаются по размеру в зависимости от диаметра используемой трубы, сварка встык обычно доступна для труб диаметром от 50 мм до 2 м. Ниже я включил фотографию из проекта, в котором использовалось стыковое соединение для сварки трубы диаметром 710 мм, так как она была обернута через существующую заброшенную трубу.

Какая разница? – Электромуфта

Электромуфта, с другой стороны, использует муфту, в которой сидят два конца трубы, электрический ток проходит через муфту, которая плавит наружную часть трубы и образует соединение с муфтой, как показано на рисунке. ниже. После этого муфта остается на трубе и образует часть трубопровода. Для труб диаметром от 16 мм до 710 мм применима электромуфта².

Из-за того, что электромуфтовые соединения остаются с надетой манжетой, они не подходят для «бестраншейных» методов, таких как шнековое бурение или наклонно-направленное бурение. Как вы понимаете, из-за воротника очень трудно толкать или тянуть сварную трубу через землю.

Оба метода сварки при правильном выполнении образуют соединение, которое прочнее, чем используемый отрезок трубы. Другими словами, в маловероятном случае провала (например, 20-футового провала, который привел к эвакуации 12 домов в Рипоне, Северный Йоркшир, в 2016 году³) и ваша труба осталась в провале в новостях в прайм-тайм, если если труба выйдет из строя из-за того, что она изгибается и провисает, она не выйдет из строя в одном из стыков.

Я видел электросварные соединения, но никогда ими не пользовался?

Электромуфта имеет плохую репутацию в отрасли, и это, вероятно, связано с тем, что она часто имеет негерметичные соединения (не идеально подходит для транспортировки жидкостей). Любой поставщик скажет вам, что «при правильной установке» в электромуфтовых соединениях нет ничего плохого, что правильно и вызывает вопрос: «Как же тогда их правильно установить?»

Ниже я перечислил несколько мер, обеспечивающих надежность электромуфтового соединения. Их можно увидеть на фотографии ниже, сделанной при строительстве канализационной трубы диаметром 225 мм:

- Зачистите концы трубы, чтобы открыть свежий полиэтиленовый материал на воротнике.

- Использование хомутов на концах труб для уменьшения овальности труб.

- Очистите концы трубы перед тем, как вставить их в муфту.

- Используйте заземляющий лист, чтобы грязь не попала на конец трубы до того, как она будет вставлена в муфту.

Для такого дизайнера, как я, легко критиковать бригаду строителей за плохой монтаж, но в дождливый день в Великобритании, в грязной траншее, поддерживать чистоту трубы может быть практически невозможно.

Существуют системы, которые дают вам как проектировщику уверенность в том, что соединения будут установлены правильно. Я лично работал с компанией Control Point⁴, которая использует технологию смартфона для проверки правильности установки каждого соединения. Они ответят в течение 2 часов после получения фотографий с указанием «пройдено или не пройдено» для каждого стыка и предоставят гарантию на пройденные стыки, что даст вам, проектировщику, больше уверенности в качестве конструкции. Именно использование таких технологий стимулирует использование электромуфтовых соединений в промышленности.

Во время нынешней пандемии подобные удаленные инструменты окажутся очень полезными. Возможность удаленной проверки качества означает, что на строительной площадке находится меньше людей, что помогает поддерживать социальное дистанцирование во время работы на строительной площадке.

Почему бы просто не использовать стыковые соединения, чтобы избежать хлопот?

Использование стыковых соединений имеет много преимуществ, и простота конструкции является одним из них. Одним из больших недостатков является пространство, необходимое для создания соединений.

Тогда как для электромуфтовых соединений требуется хомут, маленькая синяя коробка и генератор. Стыковые сварные соединения требуют места для сварочной установки, генератора и навеса на случай дождя, как это часто бывает в этой стране.

Для проектировщика это может показаться соображением для подрядчика, однако подобная информация может существенно повлиять на тип соединения, который вы укажете. Меньшее оборудование для электромуфтовых соединений означает, что их можно изготовить на месте. Если у вас плохие условия доступа, установка установки для стыковой сварки там, где она вам нужна, может оказаться нецелесообразной, а протягивание полной длины сварной полиэтиленовой трубы на место может оказаться невозможным.

По моему опыту, электромуфтовые соединения спасли меня в таком случае, когда при замене канализации на крутом склоне, чтобы поднять установку для стыковой сварки вверх по склону или протащить полную длину трубы, потребовались бы временные работы, которые просто сделали бы работа непомерно дорогая.

Электромуфтовые соединения позволили нам сваривать каждое соединение на месте, и 6-метровые трубы можно было перемещать на место по отдельности с помощью небольшого оборудования.

Понимание ограничений площадки и того, как они влияют на проектирование, являются аспектами гражданского строительства, которые я понял, работая в проектных и строительных организациях и совместных предприятиях.

Резюме

Полиэтиленовые трубы — популярный материал в гражданской инфраструктуре Великобритании, а сварка встык и электромуфта — два популярных метода сварки. Для проектировщика тип сварного соединения может показаться небольшой деталью конструкции, но он может оказать огромное влияние на метод строительства.

Подробное рассмотрение метода электромуфтового соединения и того, как его можно сделать надежно, чтобы избежать его плохой репутации, позволило мне успешно завершить проект и избежать его откладывания на полку.

Как любил подмечать мой начальник участка: «Еще один пример того, как временные работы и методы строительства могут влиять на постоянный дизайн».

Обратите внимание, я не имею никакого отношения к Control Point и не получу выгоду от одобрения. Я использовал их услуги для большого эффекта в проекте, и я надеюсь, что они продолжат помогать другим инженерам проектировать трубопроводы с учетом метода строительства.

Ссылки

1. «Новый мировой рекорд по доставке труб из полиэтилена высокой плотности длиной 3,3 км в Малайзию». Трубопровод. www.pipelife.com/com/news/6234-new-world-record-with-a-3-3-km-hdpe-pipe-delivery-to-malaysia.php. По состоянию на 9 июня 2020 г.

2. «Сварка встык или электромуфтовая сварка для соединения полиэтиленовых труб?» TWI-Global . www.twi-global.com/technical-knowledge/faqs/faq-what-factors-affect-whether-i-should-choose-butt-fusion-or-electrofusion-welding-for-joining-pe-трубы. По состоянию на 9 июня 2020 г.

www.twi-global.com/technical-knowledge/faqs/faq-what-factors-affect-whether-i-should-choose-butt-fusion-or-electrofusion-welding-for-joining-pe-трубы. По состоянию на 9 июня 2020 г.

3. «Опасения, связанные с воронкой, останавливают планы строительства муниципальных домов Харрогейта». Новости Би-би-си. 3 октября 2019 г. https://www.bbc.co.uk/news/uk-england-york-north-yorkshire-49922467. По состоянию на 11 июня 2016 г.

4. «Электрослияние». Контрольная точка . www.controlpoint.co.uk/for-electrofusion. По состоянию на 09 июня 2020 г.

Его виды, преимущества и недостатки

Сварка является неотъемлемой частью любого проекта, будь он большим или маленьким. Никакие прочные конструкции не могут быть построены без качественной сварки. Мы можем подумать, что сварка может быть чем-то довольно простым, но на самом деле существует множество вариантов сварки, которые используются в разных сценариях.

Сварка — это процесс соединения двух металлических частей. Существует множество различных способов сварки, но сварка плавлением является одной из самых популярных. Сварка плавлением является очень распространенным типом сварки, и ее можно использовать для различных типов металлов. Эта форма сварки является очень универсальным методом и может использоваться для различных применений.

Существует множество различных способов сварки, но сварка плавлением является одной из самых популярных. Сварка плавлением является очень распространенным типом сварки, и ее можно использовать для различных типов металлов. Эта форма сварки является очень универсальным методом и может использоваться для различных применений.

В этой статье мы обсудим все о сварке плавлением, 7 ее видах, а также отличим сварку плавлением от сварки неплавлением. Итак, без лишних слов, приступим.

Содержание

- Что такое сварка плавлением?

- Сравнение сварки плавлением и сварки неплавлением

- 7 Различные типы сварки плавлением

- Каковы преимущества сварки плавлением?

- Каковы недостатки сварки плавлением?

- Несколько вещей, о которых следует помнить перед сваркой плавлением

- Заключение

Что такое сварка плавлением?

Сварка плавлением — это тип сварки, при котором используется тепло для расплавления и соединения двух кусков металла вместе. Тепло для сварки плавлением может исходить от электрической дуги, лазера или электронного луча. Сварка плавлением используется для создания всего: от небольших предметов, таких как украшения, до крупных конструкций, таких как мосты.

Тепло для сварки плавлением может исходить от электрической дуги, лазера или электронного луча. Сварка плавлением используется для создания всего: от небольших предметов, таких как украшения, до крупных конструкций, таких как мосты.

Существует множество различных видов сварки плавлением, но все они имеют одну общую черту: они используют тепло для плавления соединяемых металлов. Эта точка плавления называется сварочной ванной. Как только сварочная ванна остынет, металлы будут соединены вместе навсегда.

Сравнение сварки плавлением и сварки неплавлением

Сварка плавлением обычно использует тепло для плавления и соединения кусков металла. Затем расплавленный металл охлаждается и образует прочную связь между двумя частями. Сварка не плавлением, с другой стороны, не использует тепло для сварки двух кусков металла вместе. Вместо этого он полагается на давление или клей, чтобы скрепить две части вместе.

Существует несколько различий между сваркой плавлением и сваркой неплавлением. Например, сварка плавлением, как правило, прочнее, чем сварка без плавления, но при сварке плавлением может быть труднее контролировать тепло. Сварные швы без плавления обычно дешевле, чем сварные швы плавлением, но они могут быть не такими прочными и долговечными.

Например, сварка плавлением, как правило, прочнее, чем сварка без плавления, но при сварке плавлением может быть труднее контролировать тепло. Сварные швы без плавления обычно дешевле, чем сварные швы плавлением, но они могут быть не такими прочными и долговечными.

В конечном счете, тип сварки, который вы выберете, будет зависеть от требований вашего проекта и вашего бюджета. Если вам нужно прочное и долговечное соединение, сварка плавлением, вероятно, является лучшим вариантом. Однако, если вас беспокоит стоимость, лучшим выбором может быть сварка не плавлением.

Сварка плавлением — это тип сварки, при котором два куска металла соединяются вместе путем их плавления и сплавления. Существует несколько различных типов сварки плавлением, каждый из которых имеет свои преимущества и недостатки. Существует 7 наиболее распространенных типов сварки плавлением:

Сварка кислородом и ацетиленом

Сварка кислородом и ацетиленом, также известная как газовая сварка, использует пламя, образующееся при сжигании смеси кислорода и ацетилена для расплавления и сплавления металлов. Этот метод сварки плавлением относительно недорог и прост в освоении, но он не очень эффективен и может быть чрезвычайно опасным, если не выполнять его должным образом.

Этот метод сварки плавлением относительно недорог и прост в освоении, но он не очень эффективен и может быть чрезвычайно опасным, если не выполнять его должным образом.

Дуговая сварка

Дуговая сварка, также известная как сварка стержнем, использует электрическую дугу для создания тепла, которое расплавляет соединяемые металлы. Этот тип сварки плавлением более эффективен, чем кислородно-ацетиленовая сварка, и с меньшей вероятностью приведет к несчастным случаям, но он дороже и требует большего обучения для обучения.

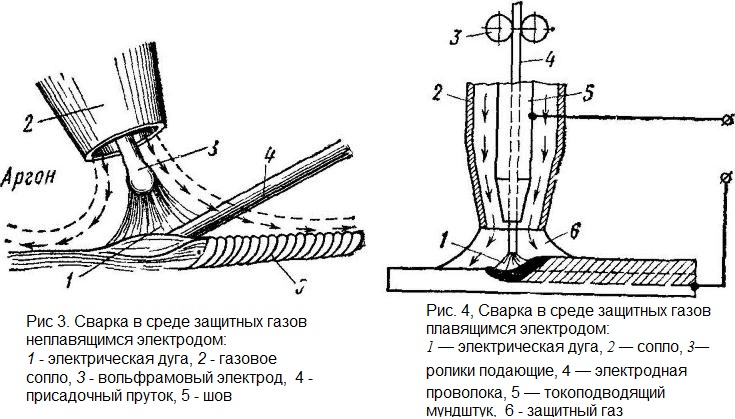

Сварка металлов в среде инертного газа (MIG)

Сварка MIG или сварка металлов в среде инертного газа использует поток аргона или другого инертного газа для защиты сварного шва от загрязнения. Этот вид сварки очень эффективен и обеспечивает высокое качество сварных швов, но он также очень дорог.

Сварка металлов в активном газе (MAG)

Сварка MAG — это тип дуговой сварки, при котором используется проволочный электрод для создания электрической дуги. Дуга расплавляет металл и присадочный материал, которые затем соединяются вместе. Сварка MAG используется во многих отраслях промышленности, в том числе в автомобильной, аэрокосмической и строительной.

Дуга расплавляет металл и присадочный материал, которые затем соединяются вместе. Сварка MAG используется во многих отраслях промышленности, в том числе в автомобильной, аэрокосмической и строительной.

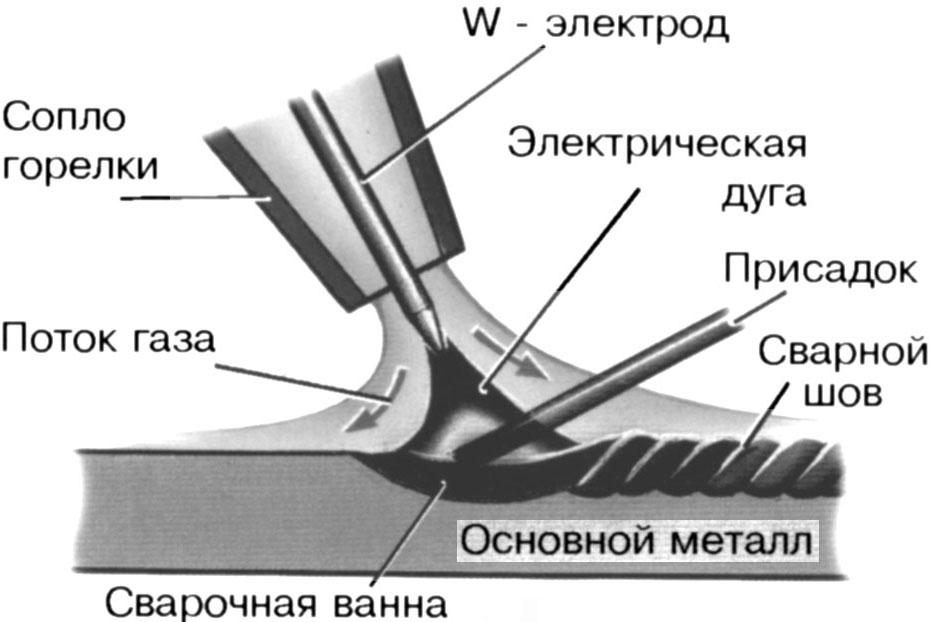

Сварка вольфрамовым электродом в среде инертного газа (TIG)

Сварка TIG, или сварка вольфрамовым электродом в среде инертного газа, использует вольфрамовый электрод для создания дуги, которая расплавляет соединяемые металлы. Эта форма сварки плавлением обеспечивает чрезвычайно высокое качество сварных швов, но она также очень сложна в освоении и может быть довольно опасной, если не выполнять ее должным образом.

Электронно-лучевая сварка (ЭЛС)

ЭЛС — это процесс сварки плавлением, в котором для сварки металлов используется пучок электронов высокой энергии. Луч расплавляет металлы, которые затем сливаются и образуют прочную связь. EBW часто используется для сварки тонких листов металла вместе, так как он может создавать очень прочные соединения без нагрева окружающей среды.

EBW — это очень точный процесс сварки, который идеально подходит для соединения тонких деталей или компонентов. Его также можно использовать для сварки металлов, которые трудно сварить традиционными методами, таких как алюминий. EBW часто используется в аэрокосмической и автомобильной промышленности, где важны точность и прочность.

Лазерная сварка LBW

Лазерная сварка — это усовершенствованный тип сварки плавлением, в котором используется лазер для нагрева соединяемых материалов. Лазерный луч фокусируется на поверхности материала, заставляя его плавиться и образовывать сварной шов. LBW можно использовать для соединения металлов, пластмасс и других материалов.

LBW часто используется для соединения тонких металлических деталей, так как лазерный луч может быть сфокусирован на очень небольшой площади. Это делает его идеальным для сварки деликатных деталей или компонентов, которые невозможно нагреть традиционными методами. LBW также используется для соединения разнородных материалов, таких как алюминий и сталь. Высокая температура лазерного луча может расплавить оба металла, что позволит им образовать прочную связь.

Высокая температура лазерного луча может расплавить оба металла, что позволит им образовать прочную связь.

LBW — это универсальный метод сварки, который можно использовать в различных областях. Он чаще всего используется в отраслях, где требуется сложная сварка. Это также используется в производстве медицинского оборудования. LBW может выполняться вручную или автоматически, что делает его пригодным как для мелкосерийного, так и для крупносерийного производства.

Существуют различные типы сварки плавлением. Прежде чем выбрать желаемый метод сварки, обязательно проконсультируйтесь со специалистом.

Каковы преимущества сварки плавлением?

Сварка плавлением — это процесс, при котором два куска металла соединяются вместе с использованием тепла для плавления металлов в месте их соединения. Этот тип сварки имеет ряд преимуществ перед другими методами, такими как сварка сопротивлением и кислородно-топливная сварка.

Одним из преимуществ сварки плавлением является то, что ее можно использовать для различных металлов, включая алюминий, нержавеющую сталь и чугун. Кроме того, его также можно использовать для сварки пластиковых труб. Это делает его универсальным вариантом для многих различных проектов.

Кроме того, его также можно использовать для сварки пластиковых труб. Это делает его универсальным вариантом для многих различных проектов.

Еще одно преимущество сварки плавлением заключается в том, что она обеспечивает прочное соединение между двумя частями металла. Тепло от сварки плавит металлы и создает расплавленную ванну, в которой металлы смешиваются друг с другом. Когда бассейн остывает, он образует единый кусок металла с прочной связью.

Сварка плавлением также является относительно быстрым процессом. Его можно выполнить за считанные минуты, что намного быстрее, чем другие методы, такие как кислородно-топливная сварка.

В целом, сварка плавлением представляет собой универсальный, прочный и быстрый метод соединения двух металлических частей. Он имеет много преимуществ по сравнению с другими методами и является предпочтительным методом для многих различных проектов.

Каковы недостатки сварки плавлением?

Сварка плавлением не лишена недостатков. Одна из самых больших проблем заключается в том, что очень трудно контролировать тепло, что может привести к деформации или даже плавлению соединяемых материалов. Это означает, что сварка плавлением требует больших навыков и опыта для правильного выполнения.

Одна из самых больших проблем заключается в том, что очень трудно контролировать тепло, что может привести к деформации или даже плавлению соединяемых материалов. Это означает, что сварка плавлением требует больших навыков и опыта для правильного выполнения.

Еще одна потенциальная проблема, связанная со сваркой плавлением, заключается в том, что она может создавать очень высокие уровни напряжения в соединяемых материалах. Это напряжение может иногда привести к растрескиванию или даже разрушению сварного соединения с течением времени.

Несмотря на эти недостатки, сварка плавлением остается одним из самых популярных способов соединения металлов. При правильном выполнении можно создать прочные и долговечные соединения, которые прослужат долгие годы. При надлежащем уходе и техническом обслуживании сварные соединения могут безотказно служить долгие годы.

Если вы рассматриваете возможность сварки плавлением для своего следующего проекта, обязательно проконсультируйтесь с опытным специалистом по сварке, чтобы убедиться, что работа выполнена правильно.

О чем следует помнить перед сваркой плавлением

Перед сваркой плавлением необходимо помнить о нескольких ключевых вещах. Во-первых, важно иметь чистую и хорошо подготовленную поверхность. Любая грязь или мусор на поверхности могут вызвать проблемы со сварным швом. Во-вторых, вам нужно убедиться, что две свариваемые детали правильно выровнены.

Если они не выровнены должным образом, сварной шов будет слабее и с большей вероятностью разорвется. Наконец, вам нужно использовать правильный тип сварочной проволоки для свариваемого материала. Использование неподходящего типа стержня может привести к плохому сварному шву или даже повреждению материала.

Помня об этом, вы можете быть уверены, что ваш сварной шов будет прочным и красивым.

Заключение

Итак, что мы узнали о сварке плавлением? Давайте резюмируем. Сварка плавлением — это процесс, в котором используется тепло для соединения двух кусков металла вместе. Тепло воздействует на края металлов до тех пор, пока они не достигнут точки плавления, а затем они сплавляются вместе.