Сварка под флюсом что это такое: Автоматическая сварка под флюсом | Рудетранс

alexxlab | 29.11.2022 | 0 | Разное

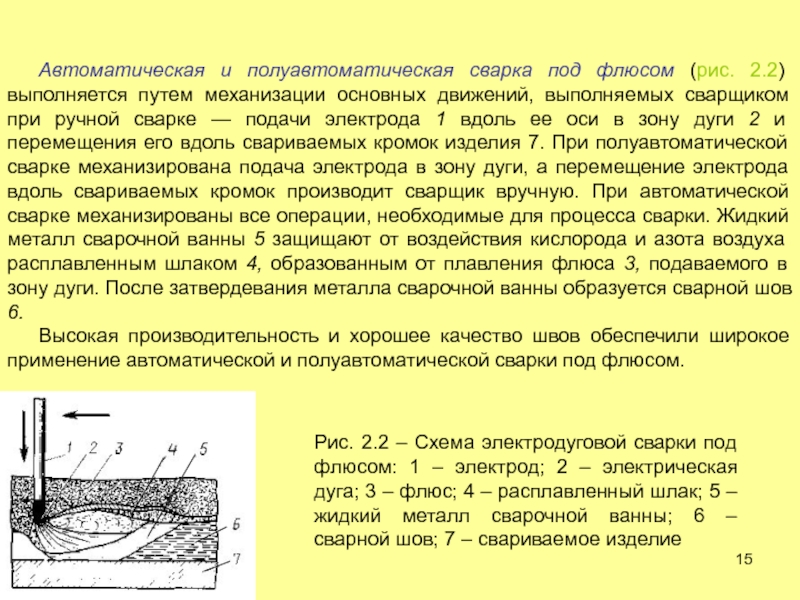

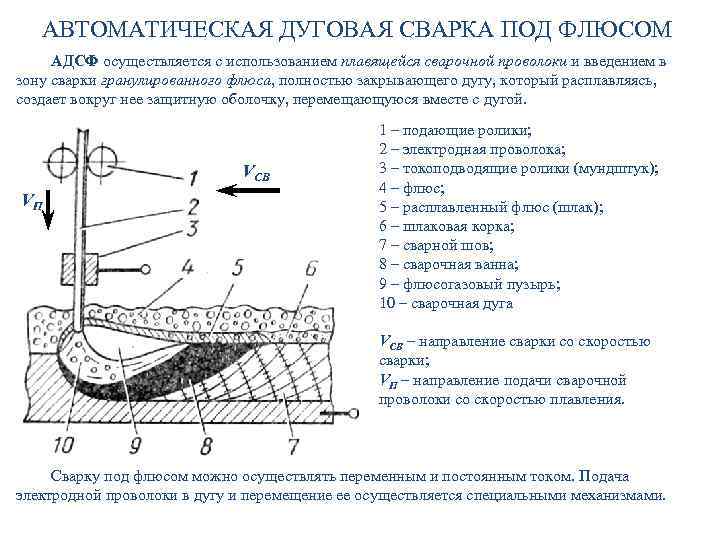

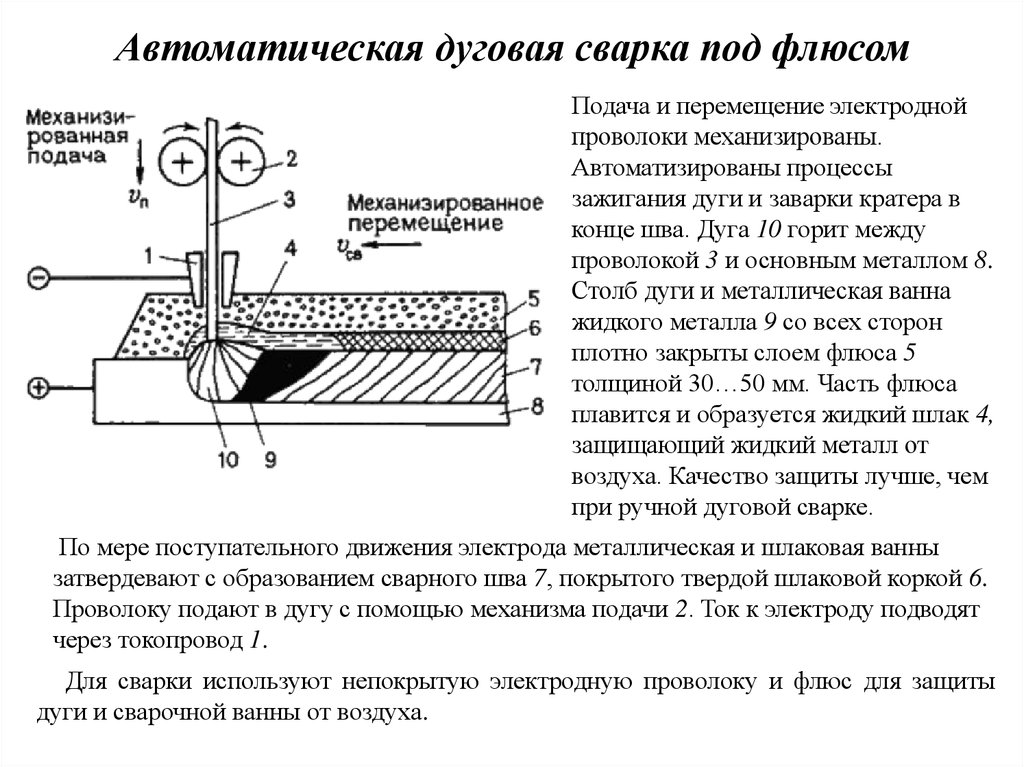

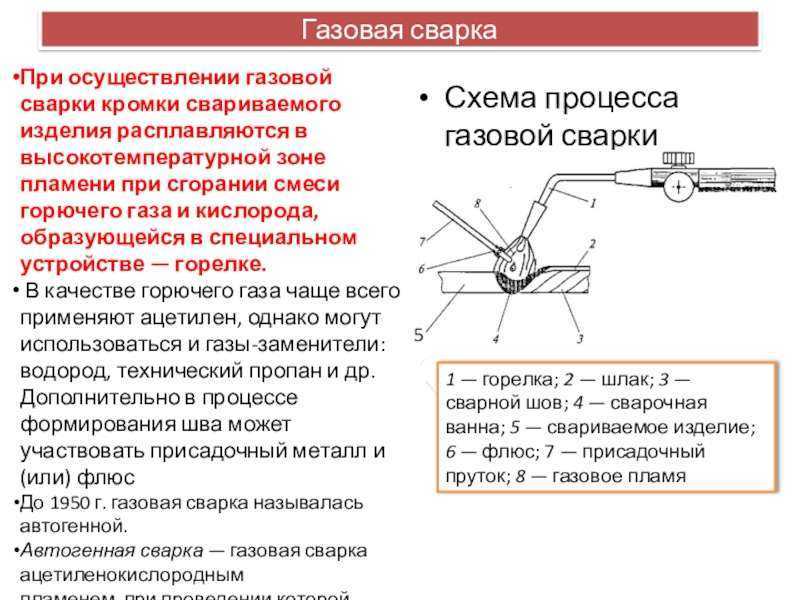

Виды сварки – Сварка под флюсом Сущность способаПри этом способе сварки (рис. X.I) электрическая дуга горит между концом электродной (сварочной) проволоки и свариваемым металлом под слоем гранулированного флюса. Ролики специального механизма подают электродную проволоку в дугу. Сварочный ток, переменный или постоянный прямой или обратной полярности от источника подводится скользящим контактом к электродной проволоке и постоянным контактом — к изделию. Сварочная дуга горит в газовом пузыре, образованном в результате плавления флюса и металла и заполненном парами металла, флюса и газами. По мере удаления дуги расплавленный флюс при остывании образует шлаковую корку, которая легко отделяется от поверхности шва. Расплавленные электродный и основной металлы в сварочной ванне перемешиваются и при кристаллизации образуют сварной шов. В промышленности преимущественное применение находит способ сварки проволочными электродами (сварочной проволокой). Однако в некоторых случаях сварку н особенно наплавку целесообразно выполнять ленточными или комбинированными электродами (рис. Х.2). Лента, применяемая для этих электродов имеет толщину до 2 мм и ширину до 40 мм. Дуга, перемещаясь от одного края ленты к другому, равномерно оплавляет ее торец и расплавляет основной металл. Для повышения производительности сварки стыковых с разделкой кромок и угловых швов, где требуется повышенное количество наплавленного металла, в разделку до начала сварки или в процессе сварки специальным дозирующим устройством засыпают рубленую сварочную проволоку (крупку). Длина кусков крупки не превышает диаметра проволоки, из которой ее изготовляли. Этой же цели служит и сварка с увеличенным до 100 мм вылетом электрода. Наиболее часто сварку ведут одним электродом или одной дугой. Для расширения технологических возможностей способа и повышения производительности сварки можно использовать две одновременно горящие дуги и более. При двухэлектродной сварке (сварке сдвоенным, расщепленным электродом) применяют две электродные проволоки (рис. ХЗ, а), одновременно подаваемые в зону сварки обычно одним механизмом подачи. Питание дуг сварочным током производится от одного источника. При расстоянии между электродами до 20 мм две дуги горят в одном газовом пузыре, образуя единую сварочную ванну. Электроды могут располагаться поперек (см. рис. Х.3, б), вдоль стыка кромок или занимать промежуточное положение. В первом случае возможна сварка при увеличенных зазорах в стыке между кромками, при сварке отдельных слоев многослойных швов, при наплавке. При последовательном расположении электродов глубина проплавления увеличивается. При двухдуговой сварке (см. рис. Х.З, в) каждый электрод присоединен к отдельному источнику постоянного, переменного тока или дуги питаются разнородными токами. Образовавшиеся две дуги могут гореть в одном газовом пузыре. Электроды располагаются перпендикулярно свариваемой поверхности (углы α1 = α2 = 90o) или наклонно в плоскости, параллельной направлению сварки. При отклонении первой дуги на угол α2 растет глубина проплавления, определяемая этой дугой; при отклонении второй дуги на угол α1 увеличивается ширина шва, определяемая этой дугой, благодаря чему можно избежать подреза по кромкам шва. Сварка по такой схеме даст возможность резко повысить скорость, а значит производительность процесса. При увеличенном расстоянии между электродами дуги горят в раздельные сварочные ванны. Обычно в таком случае электроды располагаются перпендикулярно поверхности изделия. Сварка по этой схеме позволяет уменьшить вероятность появления закалочных структур в металлах шва и околошовной зоны при сварке закаливающихся сталей и толстого металла. Преимущества и недостатки сварки под флюсомСущность процесса сварки под флюсом определяет его особенности по сравнению с ручной дуговой сваркой. Производительность по сравнению с ручной сваркой увеличивается в 5—12 раз. При сварке под флюсом ток по электродной проволоке проходит только в ее вылете (место от токоподвода до дуги). Поэтому можно использовать повышенные (25—100 А/мм2) по сравнению с ручной дуговой сваркой (10—20 А/мм2) плотности сварочного тока без опасения значительного перегрева электрода в вылете в отслаивания обмазки, как в покрытом электроде. Высокое качество металлов шва и сварного соединения достигается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его металлургической обработки и легирования расплавленным шлаком. Наличие шлака на поверхности шва уменьшает скорость кристаллизации металла сварочной ванны и скорость охлаждения металла шва В результате металл шва не имеет пор, содержит пониженное количество неметаллических включений. Экономичность процесса определяется снижением расхода сварочных материалов за счет сокращения потерь металла на угар и разбрызгивание (не более 3 %, а при ручной сварке достигают 15%), отсутствием потерь на огарки. Лучшее использование тепла дуги при сварке под флюсом по сравнению с ручной сваркой уменьшает расход электроэнергии на 30—40 %, Повышению экономичности способствует и снижение трудоемкости работ по разделке кромок под сварку, зачистке шва от брызг и шлака. Сварка выполняется с применением специальных автоматов или полуавтоматов. Условия работы позволяют сварщику обходиться без щитков для защиты глаз и лица. Повышаются общий уровень и культура производства. Недостатками способа является повышенная жидкотекучесть расплавленного металла и флюса. Поэтому сварка возможна только в нижнем положении при отклонении плоскости шва от горизонтали не более чем на 10—15o. В противном случае нарушится формирование шва, могут образоваться подрезы и другие дефекты. Это одна из причин, почему сварку под флюсом не применяют для соединения поворотных кольцевых стыков труб диаметром менее 150 мм. Кроме того, этот способ сварки требует и более тщательной сборки кромок под сварку и использования специальных приемов сварки. При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов. Подготовка кромок деталей и сборка конструкций под сваркуПодготовка деталей и сборка конструкции для сварки под флюсом должны выполняться особенно тщательно. Это вызвано жидкотекучестью расплавленного металла и флюса, глубоким проваром. Поэтому требуется соблюдать высокую точность размеров разделки кромок и равномерности зазора между ними. Прихватки можно заменять сплошным швом небольшого сечения («беглым» швом), выполняемым вручную электродом хорошего качества или механизированно в защитных газах или под флюсом. Сварку желательно начинать со стороны, обратной «беглому» шву. После сварки поверхность прихваток и «беглого» шва, а также кромок зачищают и осматривают. Не допускаются подрезы и трещины, которые следует исправлять выплавкой или вырубкой н подваркой. При сварке прихватки и «беглый» шов должны полностью перевариваться. В начале шва, где возможен непровар, и в его конце, где образуется кратер, если они находятся на краю изделия, устанавливают эаходные и выходные планки размером до 100×150 мм с толщиной, равной толщине свариваемого металла. Перед началом автоматической сварки желательно на холостом перемещении автомата проверить правильность направления электрода относительно свариваемых кромок. В процессе сварки положение электрода корректируют с помощью указателей или копиров. При механизированной сварке различных типов сварных соединений держатель полуавтомата может находиться на весу или опираться костылем на изделие. Поперечные колебания электрододержателем позволяют получить уширенные швы, но глубина провара при этом уменьшается. Качество шва зависит от умения сварщика равномерно перемещать электрододержатель со скоростью, обеспечивающей необходимые размеры шва. Техника сварки электрозаклепок, прорезных швов и приварки шпилекНа электрозаклепках обычно выполняют соединения внахлестку, втавр, угловые и прорезные. Прорезные швы также могут выполняться с предварительно полученными отверстиями удлиненной формы или при проплавлении верхнего листа при его толщине до 10 мм. Общим недостатком рассмотренных типов швов является трудность контроля их качества, и в частности провара нижнего листа. Для приварки шпилек используют специальные установки и флюсовые шайбы высотой 6—10 мм с наружным диаметром 15—20 мм. При диаметре шпильки более 8 мм для облегчения возбуждения дуги привариваемый конец затачивают на угол 90o. При приварке шпилек в вертикальном и потолочном положениях силу сварочного тока снижают на 25—30 % по сравнению со сваркой в нижнем положении. После обрыва дуги и образования достаточной сварочной ванны шпилька быстро подается до упора. Малышев Б.Д. “Сварка и резка в промышленном строительстве”, том 1 Автоматическая сварка под флюсом SAW (Submerged ARC Welding) – ESAB |

сферы применения, оборудование, выбор режимов

Из этого материала вы узнаете:

- Преимущества и недостатки сварки под флюсом

- Сферы применения сварки под флюсом

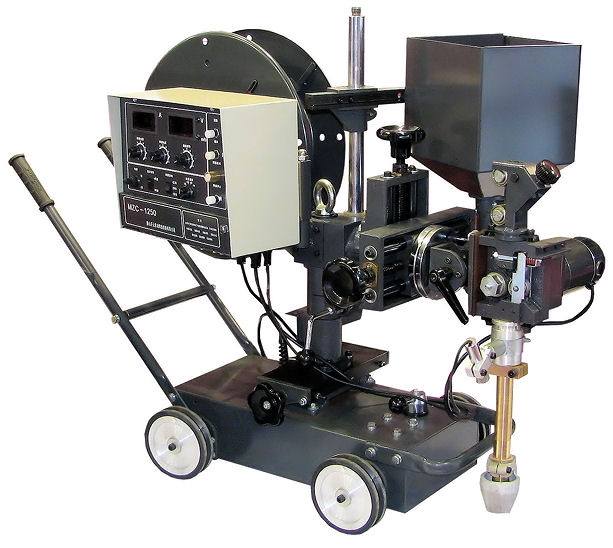

- Необходимое оборудование для сварки под флюсом

- Виды флюсов для сварки

- Технология сварки под флюсом

- Выбор подходящего режима сварки под флюсом

- Проблемы, возникающие в процессе сварки под флюсом

Сварка под флюсом является технологией соединения металлических деталей/заготовок. Существуют различные способы сваривания: ручной, полуавтоматический, автоматический. Соответственно, используется различное оборудование, подбираются определенные режимы.

Благодаря своим неоспоримым преимуществам: точность, скорость, защита шва от коррозии, сварка под флюсом используется практически во всех сферах металлообработки: от машиностроения до изготовления труб большого диаметра и использования на мелких промышленных предприятиях. Как все происходит по технологии и какие проблемы часто возникают в ходе работы, подробно расписано в статье ниже.

Как все происходит по технологии и какие проблемы часто возникают в ходе работы, подробно расписано в статье ниже.

Преимущества и недостатки сварки под флюсом

Сварщики знают о негативном воздействии кислорода при сварке и его воздействии на долговечность изделия и качество сварного соединения. Окислительные процессы являются причиной появления трещин на металлических сварных соединениях. Соблюдение технологичности процесса помогает избежать таких негативных моментов. Одной из них является сварка под флюсом. Это один из самых эффективных способов сварки металлов, обеспечивающий прочное и ровное сварное соединение. Но чтобы выполнить такой шов, необходимо наличие специального оборудования и соответствующий уровень квалификации сварщика.

Соединить детали из нержавейки, алюминия и меди зачастую просто невозможно без использования автоматической дуговой сварки под слоем флюса, который выполняет функцию защиты от воздействия кислорода. То же самое касается и классического метода с использованием ручной или полуавтоматической сварки. Плавление металла и соединение заготовок может происходить только при достижении высокой температуры электрической дуги.

Плавление металла и соединение заготовок может происходить только при достижении высокой температуры электрической дуги.

Дуговая сварка зачастую сопровождается искрами и брызгами, а также повышенной задымленностью и интенсивным ультрафиолетовым излучением. При использовании технологии сварки под слоем флюса такие факторы исключаются, так как вся расплавленная ванна полностью находится под его толстым слоем, что делает этот процесс безопасным.

Помимо этого, нейтрализация дыма и излучения делает сварку под флюсом более безопасной относительно других способов сварных соединений. Операторам, осуществляющим контроль сварки, не нужно надевать защитную одежду, для этого подойдет и стандартная рабочая униформа.

Так как при дуговой сварке под флюсом используется электричество, то ее не нужно наносить под давлением. Помимо этого, повышенный уровень тепла, выделяемый в процессе сварки, позволяет соединять толстостенные заготовки.

Особенностью сварки под флюсом является ее высокая скорость осаждения металла. Именно это свойство может обеспечить глубокую сварную ванну. Сварка с применением порошковой проволоки под флюсом может ускорить осаждение по сравнению с использованием сплошной проволоки.

Именно это свойство может обеспечить глубокую сварную ванну. Сварка с применением порошковой проволоки под флюсом может ускорить осаждение по сравнению с использованием сплошной проволоки.

Помимо этого, большая концентрация тепла способствует ускорению сварки, скорость может достигать 5 м/мин. В результате структура выполненного шва становится более вязкой, долговечной, однородной и приобретает повышенную коррозионную стойкость. Кроме этого, сварное соединение выглядит более сглаженным и аккуратным.

VT-metall предлагает услуги:

Самой сложной задачей при сварочных работах является избежание деформаций сварного шва. Причиной служит расширение и сжатие металла, а также неоднородных цветных металлов. Так как при сварке под слоем флюса применяется ускоренное сваривание с повышенной тепловой концентрацией, то это позволяет избежать таких нарушений.

Такая технология сварки выполняется не только в помещении, но и на открытом пространстве. Даже при небольшом ветре дуговую сварку под флюсом можно выполнить без нарушений требований, предъявляемых к таким видам работ.

Имеется и ряд недостатков:

- Повышенная сложность настройки оборудования.

- Невозможность проведения сварочных работ в потолочном и вертикальном положениях.

- Неровные края поверхностей свариваемых деталей, которые не позволяют выполнять качественное сварное соединение.

Кроме того, проконтролировать качество сварки сложно, так как сварное соединение находится под слоем флюса.

Сферы применения сварки под флюсом

Однако такая технология в промышленных масштабах оправдывает себя, так как обеспечивает повышение производительности труда, улучшает качество сварного соединения и надежность металлоконструкции в целом.

Сварка под слоем флюса нашла широкое применение в следующих промышленных отраслях:

- Судостроение. Корпус судна состоит из предварительно сваренных секций, изготовленных с помощью автоматической или полуавтоматической сварки. С помощью технологии секционной сборки значительно сокращаются сроки изготовления.

В промышленном масштабе проведение сварочных работ при соблюдении технологии обеспечивает высокое качество сварного соединения.

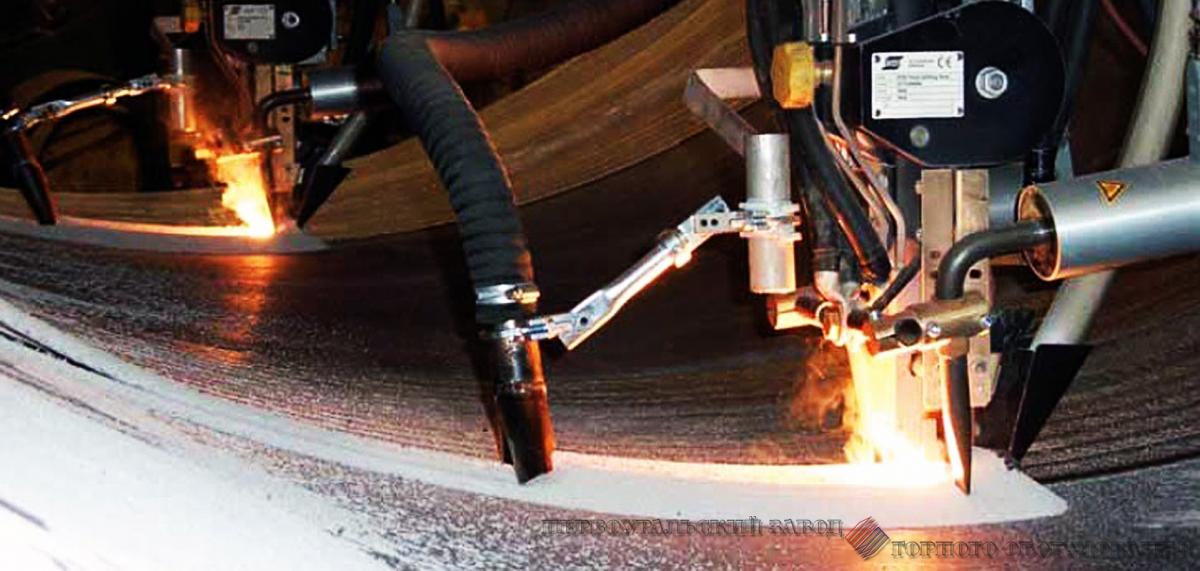

В промышленном масштабе проведение сварочных работ при соблюдении технологии обеспечивает высокое качество сварного соединения. - Нефтедобывающая отрасль. Методика позволяет производить сборку резервуаров из заготовок на месте при помощи сваривания стальных листов в полотнища рулонного типа.

- Изготовление труб большого диаметра для водных коммуникаций, нефтяной и газовой отрасли.

- В машиностроительной индустрии при массовом производстве металлоконструкций: вагонеток, вагонов, автомобильных колес и подобных изделий.

Существуют технологии сваривания цветных металлов, алюминия, титана и его сплавов, что дает возможность использовать сварку под флюсом при производстве высоконадежных конструкций, летательных аппаратов, бытовой и промышленной аппаратуры.

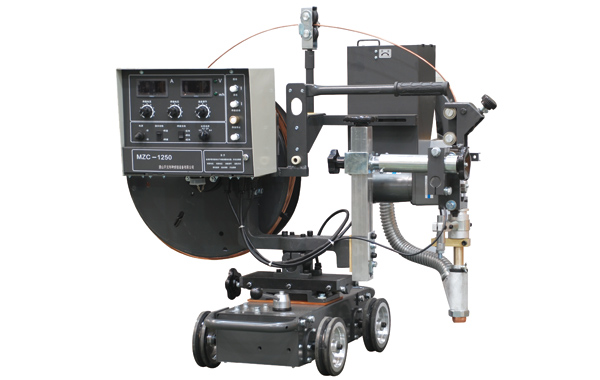

Необходимое оборудование для сварки под флюсом

Для выполнения автоматической дуговой сварки под слоем флюса необходимо обеспечить рабочее место:

- Сварочной плитой.

Ее следует устанавливать на бетонную платформу, потому что она изготавливается из материалов, которые устойчивы не только к высоким температурам, но к резким температурным перепадам.

Ее следует устанавливать на бетонную платформу, потому что она изготавливается из материалов, которые устойчивы не только к высоким температурам, но к резким температурным перепадам. - Наплавной проволокой. Ее толщина обычно составляет от 0,3 до 12 мм, состоит из такого же материала, что и свариваемое изделие.

- Неплавящимся электродом, который включает металлический сердечник и керамическую оболочку.

- Системой, выполняющей подачу флюсовых частиц, состоящую из шланга необходимого диаметра и резервуара.

- Системой контроля. У автоматических установок она более модернизирована, чем у полуавтоматических.

При крупносерийных масштабах производства обычно используют специальный сборочный автоматический стенд, который позволяет не только сваривать любые конструкции, но и обеспечивает надежную фиксацию заготовок в том положении, в котором они должны остаться в готовом изделии. Такое оборудование обеспечивает повышенную надежность закрепления заготовок и позволяет исключить любые отклонения формы и соединения всей конструкции, несмотря на то, что сварщик при работе не видит шов.

Такая технология является идеальной при нанесении угловых и стыковых сварных соединений, процесс происходит быстро, с обеспечением требуемых параметров качества и надежности соединения. Управление конструкцией происходит в автоматическом режиме, поэтому стоит довольно дорого. В некоторых случаях, в качестве альтернативного варианта, стенд может быть оснащен мобильными головками.

Цена на полуавтомат намного ниже, однако такое оборудование требует намного большего участия сварщика в процессе. Оператор должен постоянно следить за вылетом электрода и направлением проволоки, несмотря на то, что последняя подается в автоматическом режиме. Мастер самостоятельно подбирает угол наклона электрода, варьирует скорость при нанесении шва и мощность напряжения согласно специфике обрабатываемого изделия.

Ручным оборудованием чаще всего пользуются любители-сварщики в частных мастерских, хотя бывают и особые случаи применения, если оно наиболее удобно из всех вариантов для сварки изделий. Ручную сварку можно применять из любых положений и даже в неудобных труднодоступных местах.

Ручную сварку можно применять из любых положений и даже в неудобных труднодоступных местах.

Виды флюсов для сварки

По методу изготовления флюсы могут быть:

- плавлеными;

- неплавлеными (керамическими).

Первый тип флюсов (плавленые) изготавливается из смеси кварцевого песка и шлакообразующих марганцевых руд. Сначала их размалывают, перемешивают, а затем расплавляют и гранулируют. Такой вид флюсов является относительно экономичным и в основном применяется для сваривания заготовок из низколегированных сталей.

В состав неплавленого вида флюса входят соли амфотерных металлов и окислителей, которые сначала измельчаются, перемешиваются с жидким стеклом до образования однородной массы, а затем гранулируются и прокаливаются.

Керамический вид обладает мелкодисперсной порошкообразной структурой, используется для сварки под флюсом высоколегированных сталей и сплавов на их основе, причем для конкретной марки свариваемой стали подбирается определенный состав флюса.

По химическому составу флюсы подразделяют на:

- оксидные;

- солевые;

- смешанные.

В состав оксидных флюсов, используемых для сваривания низкоуглеродистых сталей, входят кремний и оксиды активных металлов. Солевой тип флюсов содержит соли хлоридов и фторидов, используется для электросварки стали, легированной хромом и никелем, а также титана. В смешанных флюсах, предназначенных для сварки деталей из разных металлов или многокомпонентных сплавов, используются различные пропорции сочетания солей и оксидов металлов.

Технология сварки под флюсом

При автоматической сварке под слоем флюса скорость перемещения и траектория электрода, как и подача проволоки, регулируется управляющим процессором, функция оператора заключается в отслеживании состояния контроллеров процесса на случай необходимости экстренного отключения сварочного оборудования.

При полуавтоматической сварке под слоем флюса происходит автоматическое регулирование силы тока сварки, угла наклона электрода относительно линии сварки и скорости подачи проволоки, а ведение дуги выполняет сам сварщик вручную при помощи дистанционного управления или рукоятки. При использовании сварочного полуавтомата появляется возможность изменять некоторые параметры тока вручную непосредственно во время выполнения сварного соединения.

При использовании сварочного полуавтомата появляется возможность изменять некоторые параметры тока вручную непосредственно во время выполнения сварного соединения.

Метод ручной сварки под слоем флюса используют при наличии небольших сварочных установок, в которых система подачи флюса встроена в неплавящийся электрод. На сварщика возлагается обязанность регулировать в ручном режиме при помощи специальных кнопок скорость движения электрода и угол его наклона, подачу флюса и силу сварочного тока, а также следить за правильной траекторией движения.

Существует общая последовательность операций при сварке под флюсом:

- Удаление с поверхности заготовок оксидной пленки.

- Закрепление детали на сварочной плите.

- Выбор режимов настройки сварочного оборудования.

- Заполнение резервуара флюсом.

- Установка бухты с наплавной проволокой, присоединение свободного конца к электроду.

- Непосредственно сваривание деталей.

- Сбор неизрасходованного флюса после остывания заготовок и зачистка сварочного шва от шлака.

Во избежание холостой работы электрода и повреждения деталей следует особенно обращать внимание на расход флюса и проволоки.

Выбор подходящего режима сварки под флюсом

Выбор режимов сварки под слоем флюса зависит от таких показателей, как выбор способа удерживания сварочной ванны, планируемое количество проходов при нанесении будущего шва, толщина кромочных поверхностей и метод их разделки. Помимо этого, выбор технологии сварки зависит от вылета электрода и положения самого изделия, скорости сварки, диаметра сечения проволоки, напряжения и силы тока. При расчете перед обработкой для каждой детали используются индивидуальные параметры.

К примеру, если толщина заготовки не больше 30 мм, то для сварки под слоем флюса стыкового шва, что бывает чаще всего, будет достаточно одного одностороннего прохода. При большей толщине шов следует проварить с обеих сторон и желательно ввести дополнительные проходы.

Смысл одностороннего сваривания может быть лишь в том случае, если используется материал, который не боится перегревания и на швах не образуются сварочные трещины.

Для каждого конкретного задания можно выделить несколько параметров, которые следует всегда учитывать при подборе режимов сварки под слоем флюса:

| Толщина металла, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч |

|---|---|---|---|---|

| 3 | 2 | 250–500 | 28–30 | 48–50 |

| 5 | 2 | 400–450 | 28–30 | 38–40 |

| 10 | 5 | 700–750 | 34–38 | 28–30 |

| 20 | 5 | 750–800 | 38–42 | 22–24 |

| 30 | 5 | 950–1000 | 40–44 | 16–18 |

Рекомендуемые табличные значения можно использовать для сварки под флюсом сталей с высоким, средним и низким содержанием углерода.

При сваривании тонколистового металла (до 6 мм) разделка кромочных поверхностей при подготовке изделия к обработке не производится. Для этого перед работой необходимо разместить свариваемые поверхности с минимальным зазором. При толщине стенки свариваемых деталей от 10 до 12 мм следует, наоборот, оставить зазор, благодаря этому сварное соединение будет более качественным, а также приведет к уменьшению лишнего объема расплавленного металла. В обоих случаях используются особые способы закрепления заготовок – или при помощи подкладки, или с добавлением подварочного шва либо методом предварительной сборки «в замок».

Для этого перед работой необходимо разместить свариваемые поверхности с минимальным зазором. При толщине стенки свариваемых деталей от 10 до 12 мм следует, наоборот, оставить зазор, благодаря этому сварное соединение будет более качественным, а также приведет к уменьшению лишнего объема расплавленного металла. В обоих случаях используются особые способы закрепления заготовок – или при помощи подкладки, или с добавлением подварочного шва либо методом предварительной сборки «в замок».

Для сваривания металлических листов толщиной до 10 мм лучше использовать подкладку. Обычно она представляет собой стальную пластину толщиной от 3 до 6 мм и шириной от 3 до 5 см.

Метод сварки «в замок» применяется для соединения ответственных конструкций, при которых прожог материала считается недопустимым. Также он является лучшим способом соединения тяжелых и объемных конструкций. Необходимо сказать, что подварочный шов редко используется при сварке, его применяют, только когда перекантовку изделия осуществить невозможно.

Проблемы, возникающие в процессе сварки под флюсом

Новичок-сварщик, неукоснительно соблюдающий инструкции, все равно может столкнуться с такими проблемами, которые ему непонятны. Самый образный пример – поры на сварном шве, которые говорят о том, что под слоем флюсом оказался газ. Чаще всего пористость появляется из-за наличия углекислого газа или водорода, в редких случаях из-за азота, поры которого появляются только при обработке микролегированных сталей, если такие материалы обладают нитридным упрочнением.

С такой же проблемой можно столкнуться, если металл разрезался плазменным резаком. Если сварочная ванна имеет малое процентное содержание раскислителей, то углекислый газ может проникать под слой флюса. Чтобы исключить образование пор, жидкую ванну обогащают как минимум 0,2 % кремния. Кроме того, раскисление может произойти при понижении температуры и, наоборот, концентрация углекислого газа будет расти с ее повышением.

Самой частой причиной появления пор при сварке под слоем флюса является наличие водорода, который появляется из-за недостаточной зачистки кромочных поверхностей от ржавчины и других загрязнений, а также из-за влажного флюса.

Рекомендуем статьи

- Виды сварных швов: разбираемся в классификации и особенностях

- Производство изделий из металла: технологии, преимущества, поэтапный контроль

- Сварка плавлением: где применяется и как производится

Напоследок стоит сказать, что плавкий материал, который используется при сварке под слоем флюса, находится в твердом гранулированном состоянии в течение всего сварочного процесса, что позволяет на 50–90 % повторно его использовать при последующей сварке.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Что такое субдуговая сварка и какое оборудование мне нужно?

Объяснение процесса сварки под флюсом

Проще говоря, что такое поддуговая сварка?SAW представляет собой процесс дуговой сварки, создаваемый пропусканием электричества через постоянно подаваемую плавящуюся проволоку, находящуюся в контакте со свариваемым изделием, в результате чего возникает дуга, которая, в свою очередь, создает достаточно тепла для расплавления проволоки и сварного соединения. Эта дуга защищена добавлением порошкообразного гранулированного флюса, который вводится отдельно в область дуги. Покрытие потока погружает дугу, отсюда и название.

Вероятно, это наиболее последовательная и воспроизводимая форма дуговой сварки. Стабильны как по свойствам сварного шва, так и по внешнему виду. Если выполняемая работа соответствует процессу, она также высокопроизводительна и проста в эксплуатации.

Он заключается в плавлении расходуемой проволоки/электрода через порошкообразный «пескообразный» флюс, как правило, с помощью механических автоматизированных средств. Есть довольно много вариаций на эту тему, но основы остаются прежними. Этот флюс можно использовать для придания формы сварному шву, защиты его от атмосферы и даже для легирования сварного шва.

Есть довольно много вариаций на эту тему, но основы остаются прежними. Этот флюс можно использовать для придания формы сварному шву, защиты его от атмосферы и даже для легирования сварного шва.

Этот процесс подходит только для сварки в плоском или высоковольтном положении, и для оправдания первоначальных затрат должно быть «много» одинаковых или подобных изделий. В то время как положение сварки плоское, сварной шов может быть представлен либо в виде пластины, либо в виде кольцевого сварного шва «трубы».

ПРЕДУПРЕЖДЕНИЕ. Очень распространено заблуждение, что дуговая сварка под флюсом выполняется под водой, будь то море или озеро. Обычно это называется подводной сваркой, и это совершенно другой процесс сварки.

Какое оборудование необходимо для субдуговой сварки?

Источник сварочного тока

Блок подачи проволоки с блоком управления

Система механизированного перемещения

Бункер для флюса Источник питания

В идеале сварочный выпрямитель на 600 А + сварочный выпрямитель со 100% рабочим циклом. Наиболее распространена установка на 1000А.

Наиболее распространена установка на 1000А.

Сварку под флюсом лучше всего проводить без останова, поэтому последнее, что вам нужно, — это термическая резка посередине шва.

Было бы также полезно переключаться с DC+ на DC- и CC или CV.

Блок, контролирующий WFS (скорость подачи проволоки) / ток и напряжение. Предпочтение отдается мощному блоку, так как может потребоваться подача проволоки диаметром 4 мм.

Также будет сварочная головка, которая направляет проволоку и проводит ток.

Могут быть другие насадки, такие как устройство для выпрямления проволоки, помогающее подавать проволоку большого диаметра

Дуговая сварка под флюсом (SAW) в основном представляет собой механизированный процесс, поэтому, помимо самого необходимого для сварки, вам потребуется оборудование для представления сварного шва на изготовление.

Наиболее распространенными являются сварочный трактор, балка, несущая тележку, или колонна и стрела с фиксированной головкой или тележкой.

В основном некоторая форма механизированного перемещения вдоль сварного шва.

Механизированный проезд с использованием трактора SubArc

Самоходный трактор перемещается вдоль свариваемого стыка по рельсам или оператором.

На тракторе находятся органы управления, катушка с проволокой и бункер с флюсом.

На этом изображении показан трактор ESAB для поддуговой сварки с органами управления и бункером для флюса.

Механизированное перемещение

Сварщик колонны и стрелы Колонна и стрела, вероятно, наиболее распространенная установка, с которой вы столкнетесь. Колонна — это вертикальная балка, а стрела — горизонтальная.

Стрела может нести сварочную головку и перемещаться вдоль сварного шва, или ее можно расположить над сварным швом, а ходовая тележка (которая перемещается вдоль неподвижной стрелы) может наплавлять сварной шов.

Его также можно позиционировать статически, а свариваемый объект перемещать под ним с помощью сварочного позиционера или комплекта вращателей.

Аппарат для сварки колонн и стрел выше имеет сварочную головку, закрепленную на стреле. Используя эту настройку, стрела будет двигаться вдоль линии сварки.

Передвижная тележка, такая как на изображении ниже, также может быть прикреплена к стреле или к балке.

Содержит сварочную головку и бункер для флюса.

Здесь показана система сварки балок ESAB . Аппараты для сварки продольных швов также могут быть оснащены поддуговыми системами.

Вам нужен способ подачи гранулированного флюса в зону сварки. Бункер с гравитационной подачей или контейнер с подачей воздуха под давлением являются наиболее распространенными методами.

Существуют и другие, более сложные способы, включающие вакуумный сбор, фильтрацию, магнитную очистку и переработку, но для того, чтобы это стало экономически целесообразным, необходимо использовать большое количество того же флюса.

Какие материалы можно сваривать под флюсом?

Практически все стали и никелевые сплавы можно сваривать с использованием процесса поддуговой сварки.

Стали, включая мягкие, низколегированные, нержавеющие стали и сплавы с высоким содержанием никеля, такие как марки Hastelloy и Inconel.

Может использоваться для соединения этих сплавов или для плакирования аналогичным или другим сплавом.

SAW можно использовать для наплавки твердого или коррозионностойкого слоя на пластину из мягкой стали или даже из нержавеющей стали или ремонтируемую деталь (например, валки). стальной лист или плита толщиной менее 10 мм.

Нержавеющая сталь деформируется легче и намного больше, чем мягкая сталь, но если сварка выполняется очень быстро, ее можно практически исключить.

При выборе настроек в первую очередь следует учитывать скорость движения.

Дуга под флюсом не может использоваться для сварки алюминия или других цветных металлов, поскольку необходимый тип флюса невозможно произвести в виде флюса SAW.

Какие сварочные материалы необходимы и почему?

Проволока Проволока состоит из тянутых сплошных проволок или заполненных трубчатых проволок (порошковые проволоки).

Тянутые сплошные проволоки обычно производятся диаметром от 1,6 мм до 6 мм, а трубчатые часто диаметром 2,4, 2,8 и 3,2 мм. Проволока

обычно поставляется на катушках по 25 кг, но также может быть упакована в барабаны весом около 250 кг или для более крупных пользователей на крестовинах, перевозящих более 1 тонны.

Во многих случаях провод не соответствует составу используемой пластины.

Часто это происходит из-за того, что свойства листа сильно зависят от обработки и термической обработки, которые невозможны для металла сварного шва.

Следовательно, сварной шов должен соответствовать физическим свойствам в «литом» состоянии.

Это неизменно приводит к тому, что химический состав сварного шва отличается от состава листа, иногда значительно отличающегося.

Это наиболее распространено при сварке сталей HSLA (высокопрочных низколегированных), поэтому крайне важно проконсультироваться с производителем и проверить сварные швы до начала изготовления.

Наиболее распространенные многопроволочные методы сварки под флюсом известны как тандемная или двойная сварка.

Тандем использует 2 провода, один перед другим, используя 2 разных источника питания, часто один постоянный ток, за которым следует дуга переменного тока, это предотвращает взаимодействие между магнитными полями, вызывающее несогласованность сварных швов

Двойной использует 2 провода, часто относительно небольшие (1,6 или 2 мм), подается через контактный наконечник с двумя отверстиями и питается от одного источника питания.

Это наиболее распространенная многопроволочная проволока, которая может быть очень полезна при выполнении больших угловых сварных швов, когда одна проволока формирует нижнее плечо, а другое — верхнее.

Существуют очень специфические приложения, в которых используется несколько проводов (до 5) или предварительно сформированные полосы различной ширины и толщины, однако они очень индивидуальны и должны быть тщательно изучены, прежде чем рассматривать их.

Флюсы обладают различными свойствами, но главное из них – препятствовать загрязнению металла шва атмосферными воздействиями.

Атмосфера содержит примерно 70% азота, поэтому основное беспокойство вызывает азот. Азот охрупчивает сталь на гораздо меньших уровнях, чем это необходимо для образования пористости.

Азот легко поглощается расплавленной сталью, которая может охрупчиваться до появления каких-либо видимых признаков (например, пористости).

Какой флюс выбрать?

Флюсы для мягкой и низколегированной стали Флюсы в основном нейтральны по отношению к сплавам, поскольку они существенно не изменяют состав металла сварного шва по сравнению с составом сварочной проволоки.

Кислотный рутил часто добавляет небольшие проценты Mn/Si, по этой причине некоторые из них часто указываются как ограниченно проходимые.

Добавка Mn/Si накапливается проход за проходом и в конечном итоге может оказаться слишком высокой, что приведет к хрупкому сварному шву. Доступны флюсы

SAW с различными свойствами, однако существует 3 распространенных типа: кислотно-рутиловый, полуосновной и полностью основной.

Очень похоже на флюсовое покрытие электродов ММА. Говоря языком ММА, у вас есть аналог E6013, E7018 и E7016.

Первым выбором является Acid Rutile , так как этот тип флюса является наиболее щадящим с точки зрения внешнего вида сварного шва, и он выдерживает самый широкий диапазон настроек, при этом обеспечивая прочный сварной шов. Шлак также будет легко отделяться.

Если по какой-либо причине, обычно металлургической, кислотный рутил не подходит, следующим сортом является Semi-Basic , однако то, что вы получаете в механических свойствах, вы теряете во внешнем виде, выходе шлака и универсальности параметров.

Если работа связана с сильными нагрузками или критически важным соединением, вам может понадобиться использовать флюс Fully-Basic , но его сложнее всего настроить, и может возникнуть проблема с выделением шлака.

Под основным мы подразумеваем химически основной или щелочной альтернативный термин.

Существуют и другие флюсы, но обычно они предназначены для конкретного применения. Всегда лучше обратиться за консультацией к нам или производителю.

Всегда лучше обратиться за консультацией к нам или производителю.

Много лет назад Тэд Боничевски разработал числовой индекс для классификации флюсов по их химической основности (щелочности).

В листе технических данных обычно указывается порядковый номер.

Кислотный рутиловый флюс менее 0,9 Полностью основной флюс 3,0 и выше Полуосновной флюс обычно составляет от 2 до 2,5

Использование того же состава проволоки, но увеличение основности флюса снижает содержание кислорода в металле сварного шва, что улучшит результаты испытания по Шарпи с V-образным надрезом или сохранит их при более низких температурах.

Таким образом, можно использовать одну проволоку для различных марок стали CMn, меняя флюс, или же можно использовать один флюс и менять проволоку.

Большинство производителей выпускают флюс, специально предназначенный для высоколегированных сплавов, таких как нержавеющие стали и никелевые сплавы.

Эти сплавы ведут себя по-разному в расплавленном состоянии, поэтому флюс предназначен для поддержания внешнего вида валика и предотвращения прилипания шлака.

347 или любой подшипниковой стали Nb, как известно, трудно удалить шлак.

В металлургии полуосновной флюс обеспечивает очень прочный и чистый шов, но внешний вид может быть не таким хорошим, как у специального флюса для нержавеющей стали, а удалить шлак практически невозможно.

Для специальных применений доступны флюсы, которые могут компенсировать потери определенных элементов.

Например, компенсирующий флюс Cr можно использовать на нержавеющих сталях. Cr может улетучиваться дугой, и эти потоки заменят потерянный Cr.

Шлак на сварных швах из нержавеющей стали иногда отлетает во время охлаждения.

В этот момент шлак может быть очень горячим и вызывать ожоги, поэтому следует соблюдать осторожность, пока сварной шов не остынет.

Возможно, вы слышали о плавленых и агломерированных флюсах. Имеется в виду способ изготовления.

Имеется в виду способ изготовления.

Плавленые флюсы плавятся в печи, отливаются в чушки и измельчаются/просеиваются по размеру.

Агломераты смешиваются с совместимым «клеем» и выпекаются (значительно ниже точки плавления), затем измельчаются и просеиваются.

В наши дни плавленые флюсы встречаются редко, поэтому их вряд ли можно рассматривать.

Любой нерасплавленный флюс может быть использован повторно или переработан при условии, что он не загрязнен другими добавками.

Иногда существуют тонкие или грубые версии стандартного флюса.

Чем грубее флюс, тем лучше возможность вторичной переработки, а мелкий флюс может выдерживать более высокие токи, но имеет ограниченную возможность вторичной переработки.

Преднамеренные добавки, такие как железный порошок (для повышения производительности) или карбид хрома (для получения износостойкой пластины с твердой поверхностью), повлияют на флюс, поэтому любая переработка становится затруднительной.

Какие настройки необходимы для сварки SA?

Переменные процесса:

Ток

Напряжение

Скорость перемещения

CV или CC

ESO (электрический вылет)

DC+ / DC- или AC

Ток

Управляет скоростью наплавки и проникновением.

Большинство устройств подачи проволоки регулируют скорость подачи проволоки и автоматически выбирают ток, необходимый для расплавления проволоки на этой скорости.

ESO также имеет влияние.

Обычно SAW использует более высокие токи, чем все другие дуговые процессы. Как правило, следующие настройки являются типичными.

Диаметр проволоки. Amps Типичные (50 a/mm2)

2 мм 200 – 500

2,4 мм 250 – 600 230

3,2 мм 300 – 750 400

4mm 400 – 800 620

5mm 450 – 1150 980

Хорошим практическим правилом является вычисление площади поперечного сечения провода (сплошного) и умножение на 50

2,4 мм csa 4,52 мм2 4 мм csa 12,5 мм2

Таким образом, 4-мм провод почти в 3 раза больше, чем 2,4-мм, поэтому необходимый ток будет в 3 раза выше

Напряжение контролирует распространение или ширину сварного шва, и при любом заданном увеличении WFS напряжение будет расширять сварной шов.

Слишком низкое напряжение приведет к переворачиванию кромки, а слишком высокое может привести к подрезке и способствовать прилипанию шлака.

Наиболее распространенный диапазон напряжения составляет от 25 до 35 вольт.

Скорость, с которой движется сварочная головка.

При прочих равных условиях уменьшение скорости перемещения увеличивает размер валика и проплавление.

Увеличение скорости движения приведет к обратному результату.

Слишком медленная работа может привести к перекатыванию сварного шва, что приведет к уменьшению провара.

CV регулирует напряжение при постоянной настройке.

Потребляемый ток задается WFS (на блоке подачи проволоки) и электрическим вылетом (расстояние между контактным наконечником и заготовкой).

При постоянном ESO ток будет оставаться постоянным, но если ESO приблизится, ток увеличится или уменьшится при удалении друг от друга.

Таким образом, скорость наплавки постоянна, но с переменным проникновением.

ESO следует устанавливать последовательно от стыка к стыку (обычно от 25 до 40 мм).

Напряжение, при прочих равных условиях, растянет сварной шов в стороны.

CV наиболее часто используется при диаметрах проводов до 3,2 мм включительно

В этом режиме WFS является постоянным, но напряжение будет меняться при изменении ESO.

На проволоках меньшего диаметра это может привести к изменению ширины сварного шва, тем не менее, толстый шов выиграет от более медленных колебаний фиксированного тока.

Таким образом, CC используется для сварки диаметром 4 мм и более, где профиль сварного шва будет лучше, чем CV.

В некоторых примерах при использовании проволоки диаметром 3,2 мм профиль борта может улучшиться, если изменить его с CV на CC.

Если используется 3,2 мм на CV, а кромки сварного шва неравномерны и волнистые, изменение на CC может решить проблему. Увеличение ESO уменьшит ток.

Увеличение ESO уменьшит ток.

Это происходит из-за нагревательного эффекта I2R (подобного электрическому огневому элементу), предварительно нагревающего проволоку и, следовательно, уменьшающего энергию, необходимую для плавления проволоки.

Обратите внимание, это снижение энергии также уменьшит проникающую способность.

Обычный параметр ESO составляет от 25 до 30 мм.

DC+ является обычным режимом, однако DC- можно использовать для плакирования.

DC- обеспечивает меньшее проплавление, поэтому металл шва остается на поверхности.

Объедините DC- с длинным ESO и достижимо значительное увеличение скорости осаждения.

AC в основном используется для многопроводных приложений, но в некоторых очень современных устройствах используется переменный ток для одножильного провода

Что такое наплавка дуговой сваркой под флюсом?

Плакирование – это приваривание слоя другого материала к поверхности более дешевого материала.

Снижает стоимость материала или позволяет использовать сплав, не подходящий в чистом виде.

Современные методы, в основном TIG с горячей проволокой, почти исключили SAW из плакирования для обеспечения коррозионной стойкости.

Поэтому облицовка обычно наплавляется твердым сплавом. Многие сварные плакированные листы с твердым покрытием покрываются карбидом хрома.

Часто проволоку из мягкой стали осаждают через слой порошка CrC, но добавление флюса улучшит внешний вид.

Существует два распространенных метода: нанесение покрытия на плоскую пластину или нанесение покрытия на пластину, свернутую в цилиндрическую форму и прикрепленную к барабану.

Где применяется наплавка дуговой сваркой под флюсом?

Плакирование в основном выполняется для добавления твердого износостойкого слоя на лист из мягкой стали. Часто продается в стандартных формах, где указаны размер пластины и толщина слоя.

Существует множество различных химических составов, но наиболее распространенным является карбид хрома (CrC), состав которого составляет приблизительно 30 % хрома и 5 % углерода.

Производится путем сварки проволоки из мягкой стали через слой порошка CrC, нанесенного на поверхность листа перед сваркой. Часть CrC расплавится и сформирует твердый слой, в то время как избыток пойдет на переработку. Поверхность этих сварных швов обычно шероховатая и неизменно покрыта трещинами поперек сварного шва, известными как контрольные трещины.

Они не вредны и действительно помогают при последующем формовании.

Слой с высоким содержанием хрома нельзя разрезать кислородно-ацетиленовым или пропановым, поэтому используется либо дуговая резка, либо плазменная резка.

На этой фотографии показана плоская сварная изнашиваемая пластина. Швы широкие из-за колебаний сварочной головки, и для поддержания плоскостности необходимы зажимы.

Метод скрученных банок является очень успешным и воспроизводимым способом изготовления износостойких пластин, однако наплавку можно выполнять в плоском положении.

Плоская сварка деформирует пластину больше, чем сварка в рулонах.

Сварные швы должны быть уложены поперек пластины, и ее нужно будет удерживать очень прочными зажимами.

Процесс сварки под флюсом Вопросы и ответы

Кто производит оборудование для дуговой сварки под флюсом?Вероятно, основными и признанными производителями сварочного оборудования под флюсом являются Lincoln Electric, Miller, ESAB, Gullco, SAF Air-Liquide. Однако оборудование для позиционирования производится инженерами-специалистами, такими как Pema, Red D Arc, Key Plant, Bode.

Оборудование для пилы от ведущих производителей неизменно высокого качества и предназначено для тяжелых условий эксплуатации, поэтому прослужит очень долго. Поэтому бывшее в употреблении оборудование можно смело покупать у дилеров подержанного оборудования. Есть также ряд компаний, которые арендуют и нанимают установки SAW.

Преимущества и недостатки SAW Преимущества

Скорость качества сварки.

Его можно использовать «в руках», но поскольку дуга скрыта под слоем флюса, удерживать направление очень сложно. Следовательно, он почти полностью механизирован, и это может быть что угодно, от небольшого тягача до крупного завода по производству облицовки.

Судостроение

Морские ветряные турбины

Наплавка наплавки

Стальные балки

Котлы

Сборные балки для мостов

, Англия. Вы найдете так много ресурсов по SAW и любой другой технике или применению сварки или соединения.

У ведущих производителей также есть много полезных страниц, посвященных процессу и оборудованию, оборудованию ЭСАБ для поддуговой сварки, а также Lincoln Electric, которые подготовили PDF-файл, чтобы дать вам гораздо более глубокие знания. Обе марки постоянно продаются из нашего ассортимента оборудования для субдуговой сварки.

ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ ИДЕАЛЬНА ДЛЯ ВАШЕГО ПРОЕКТА?

Прежде чем выбрать какой-либо из сварочных процессов, важно проанализировать сложность и объем свариваемых деталей, время, которое у вас есть, и инвестиции, которые вы готовы сделать. Мы можем помочь вам выбрать лучшее решение для ваших инвестиций.

Преимущества и ограничения дуговой сварки под флюсом

josadmin | 17 мая 2017 г.Названия методов сварки довольно просты… при сварке стержнем используется стержневой электрод, при сварке с флюсовым сердечником требуется флюсовый сердечник и т. д. С практической точки зрения, дуговая сварка под флюсом (SAW) ничем не отличается. При дуговой сварке под флюсом зона дуги полностью погружена под толстый слой флюсового материала. Этот процесс защищает сварной шов от любых атмосферных загрязнений и устраняет необходимость в защитных газах.

Выбор для высококачественных сварных швов

Некоторые сварочные работы требуют сварки очень высокого качества. Если это так, то вам нужна дуговая сварка под флюсом (SAW). Этот процесс сварки обычно используется для стали, стали и никелевых сплавов, а также для наплавки. Это предпочтительный метод сварки для соединения листового металла, поскольку он создает такие прочные сварные швы.

Если это так, то вам нужна дуговая сварка под флюсом (SAW). Этот процесс сварки обычно используется для стали, стали и никелевых сплавов, а также для наплавки. Это предпочтительный метод сварки для соединения листового металла, поскольку он создает такие прочные сварные швы.

Прочность сварных швов обусловлена самим процессом. SAW использует непрерывно подаваемый проволочный электрод и металл сварного шва для создания сварочной ванны. Флюс заливается непосредственно в сварочную ванну, где он становится расплавленным и проводящим и действует как собственный щит, защищающий место сварки от загрязнения, а оператора от брызг, искр, ультрафиолетовых лучей и дыма. Избыток флюса возвращается обратно в бункер, где его можно использовать повторно.

SAW обычно представляет собой полностью автоматический процесс, но он также может быть полуавтоматическим. Поскольку операторы не могут видеть сварной шов и вносить коррективы, они должны полагаться на настройки оборудования и параметров для управления формой валика, глубиной проплавления и химическим составом металла сварного шва.

Изменяя форму ленты, можно изменить и форму поперечного сечения шва, достигая повышенной глубины проплавления по его оси (см. рис. Х.2, б) или получая более равномерную глубину проплавления по всему сечению шва (см. рис. Х.2, в). Ленточный электрод целесообразно использовать при сварке корневых швов стыковых соединений на весу при зазорах свыше 1 мм, при сварке последних слоев широкой части разделки, при сварке толстого металла. При сварке корневых швов по отношению к оси стыка лента может располагаться под углом от 30 до 90o в зависимости от зазора между кромками.

Изменяя форму ленты, можно изменить и форму поперечного сечения шва, достигая повышенной глубины проплавления по его оси (см. рис. Х.2, б) или получая более равномерную глубину проплавления по всему сечению шва (см. рис. Х.2, в). Ленточный электрод целесообразно использовать при сварке корневых швов стыковых соединений на весу при зазорах свыше 1 мм, при сварке последних слоев широкой части разделки, при сварке толстого металла. При сварке корневых швов по отношению к оси стыка лента может располагаться под углом от 30 до 90o в зависимости от зазора между кромками. Это позволяет иа 50—70 % увеличить количество наплавляемого металла. Однако при этих способах сварки снижается глубина проплавления основного металла.

Это позволяет иа 50—70 % увеличить количество наплавляемого металла. Однако при этих способах сварки снижается глубина проплавления основного металла.

Это объясняется тем, что первая дуга не только формирует шов, но и выполняет как бы предварительный подогрев, который уменьшает скорость охлаждения металлов шва и околошовной зоны, после прохода второй дуги. Вторая дуга частично переплавляет первый шов и термически обрабатывает его. Варьируя необходимым сварочным током для каждой дуги и расстоянием между ними, можно получать требуемый термический цикл сварки и таким образом регулировать структуры и свойства металла сварного соединения. Сварка под флюсом может выполняться автоматически или механизированно.

Это объясняется тем, что первая дуга не только формирует шов, но и выполняет как бы предварительный подогрев, который уменьшает скорость охлаждения металлов шва и околошовной зоны, после прохода второй дуги. Вторая дуга частично переплавляет первый шов и термически обрабатывает его. Варьируя необходимым сварочным током для каждой дуги и расстоянием между ними, можно получать требуемый термический цикл сварки и таким образом регулировать структуры и свойства металла сварного соединения. Сварка под флюсом может выполняться автоматически или механизированно.

Тип разделок кромок и их размеры, а также условия их сборки и сварки зависят от конструкции сварного соединения, состава (марки) свариваемого материала, условий сварки и т, д. и обычно указываются в технических условиях на изготовление конструкций или должны соответствовать ГОСТ 8713—79*. После разметки деталей их вырезают, используя механические способы, газовую или плазменную резку. После этого, если необходимо, разделывают кромки согласно чертежу. Иногда операции вырезки детали и подготовки кромок совмещают. Кромки подготовляют также механическими способами, газовой или плазменной резкой. Перед сборкой деталей свариваемые кромки зачищают по всей длине на ширину 25—30 мм металлическими щетками, шлифовальными кругами и т. д. от грата, масла и других загрязнений до металлического блеска. Влага и образующийся при пониженных температурах конденсат должны удаляться подогревом или обдувкой горячим воздухом. Особенно тщательно следует зачищать торцы свариваемых кромок, предупреждать попадание в зазор между кромками остатков шлаковой корки, грязи и др.

Тип разделок кромок и их размеры, а также условия их сборки и сварки зависят от конструкции сварного соединения, состава (марки) свариваемого материала, условий сварки и т, д. и обычно указываются в технических условиях на изготовление конструкций или должны соответствовать ГОСТ 8713—79*. После разметки деталей их вырезают, используя механические способы, газовую или плазменную резку. После этого, если необходимо, разделывают кромки согласно чертежу. Иногда операции вырезки детали и подготовки кромок совмещают. Кромки подготовляют также механическими способами, газовой или плазменной резкой. Перед сборкой деталей свариваемые кромки зачищают по всей длине на ширину 25—30 мм металлическими щетками, шлифовальными кругами и т. д. от грата, масла и других загрязнений до металлического блеска. Влага и образующийся при пониженных температурах конденсат должны удаляться подогревом или обдувкой горячим воздухом. Особенно тщательно следует зачищать торцы свариваемых кромок, предупреждать попадание в зазор между кромками остатков шлаковой корки, грязи и др.

ru ссылка обязательна!

ru ссылка обязательна! В промышленном масштабе проведение сварочных работ при соблюдении технологии обеспечивает высокое качество сварного соединения.

В промышленном масштабе проведение сварочных работ при соблюдении технологии обеспечивает высокое качество сварного соединения. Ее следует устанавливать на бетонную платформу, потому что она изготавливается из материалов, которые устойчивы не только к высоким температурам, но к резким температурным перепадам.

Ее следует устанавливать на бетонную платформу, потому что она изготавливается из материалов, которые устойчивы не только к высоким температурам, но к резким температурным перепадам.