Сварка под слоем флюса полуавтоматическая: Cварка под флюсом – ГОСТ 8713-79, технология, типы швов и флюсов

alexxlab | 06.03.2023 | 0 | Разное

Сварка под слоем флюса

Подробности

- Подробности

- Опубликовано 25.05.2012 16:08

- Просмотров: 32365

Страница 1 из 19

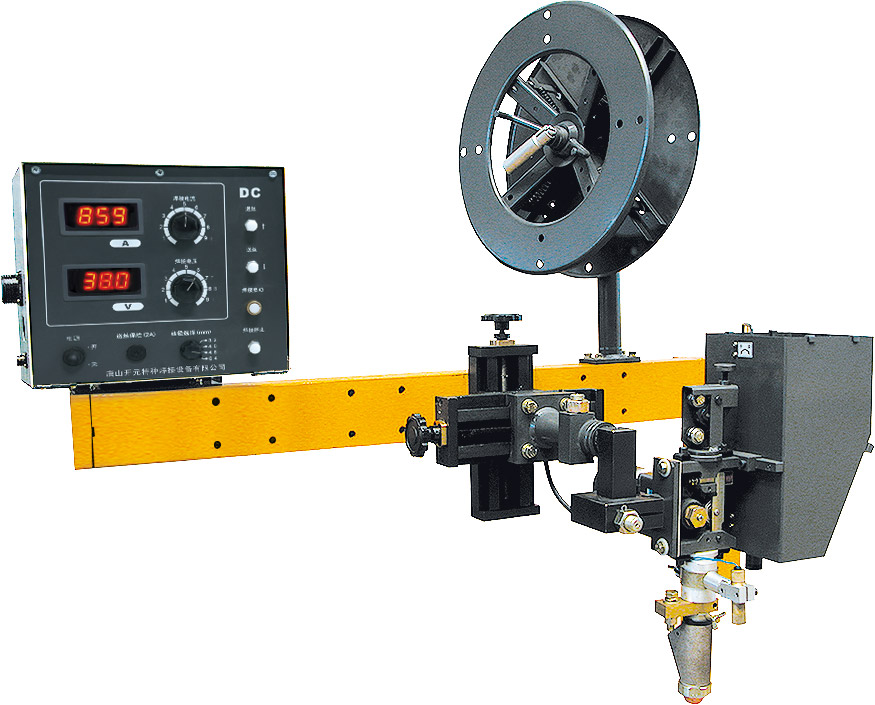

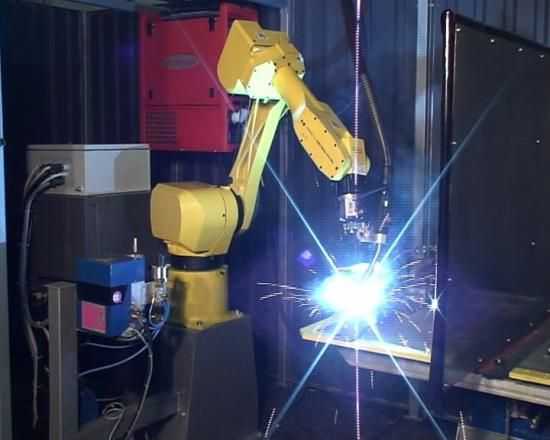

ПОЛУАВТОМАТИЧЕСКАЯ И АВТОМАТИЧЕСКАЯ ЭЛЕКТРОДУГОВАЯ СВАРКА ПОД СЛОЕМ ФЛЮСА И ВИБРОДУГОВАЯ НАПЛАВКА. СУЩНОСТЬ ПРОЦЕССА ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОД СЛОЕМ ФЛЮСА

Благодаря высокой производительности сварка под слоем флюса широко применяется во многих отраслях народно о хозяйства. Этот способ был разработан под руководством академика АН УССР Е. О. Патона в 1940 г. Как уже отмечалось (см. параграф 8 гл. III), применение флюса обеспечивает надежную защиту расплавленного металла от окисления азотирования. Это позволяет получить металл шва с высокими механическими свойствами. При сварке под слоем флюса разбрызгивания металла, имеющего место при сварке открытой дугой, не происходит. Расход электроэнергии при сварке под флюсом ниже, чем при ручной дуговой сварке.

Поскольку при сварке под слоем флюса разбрызгивание электродного металла не происходит, ее можно вести при больших плотностях тока, чем ручную сварку. В связи с этим при сварке под слоем флюса значительно повышая скорость сварки и соответственно производительность труда.

ПОДГОТОВКА КРОМОК И СБОРКА КОНСТРУКЦИЙ

В связи с применением большой силы тока и хорошим использованием тепла электрической дуги при сварке под флюсом образуется сравнительно большая ванна жидкого металла. При скоростных методах сварки под слоем флюса длина этой ванны составляет 100- 150 мм и более. Кроме того, при сварке под слоем флюса образуется большое количество расплавленного шлака. В связи с этим при сварке под слоем флюса необходимо предусматривать специальные меры для борьбы с протеканием металла и расплавленного шлака через зазоры. Эти меры необходимы также для борьбы со стеканием металла и шлака в случае сварки цилиндрических изделий. Борьба с протеканием жидкого металла и шлака может вестись путем уменьшения зазоров между соединяемыми кромками заготовок, а также путем специальных приспособлений в виде флюсовых подушек, медных или стальных подкладок.

Схема процесса сварки под слоем флюса. При сварке под слоем флюса необходимо также обеспечить постоянство размеров разделки, что оказывает большое влияние на равномерность сечения шва. Подготовка кромок при сварке под слоем флюса должна вестись механизированными способами. При относительно небольшой толщине металла (до 6-10 мм) подготовку кромок следует вести путем строжки. При большей толщине следует применять механизированную кислородную резку с помощью полуавтоматов и автоматов. Этот способ резки особенно выгодно применять в случае подготовки со скосом кромок, когда невозможна строжка заготовок пакетом. Применение способов подготовки должно обеспечить требования ГОСТ 8713-58 (см. параграф 2, гл. IV, табл. 44).

Примеры установки выводных планок при сварке стыковых и валиковых швов.

А стыковой шов без скоса кромок; двусторонним скосом; валиковый шов. Применение строжки позволяет вести сварку металла малой толщины под слоем флюса без каких-либо подушек и подкладок. В этом случае сборку производят с так называемыми «нулевыми зазорами», а сварку осуществляют с двух сторон с применением кантовки. Такой технологический процесс нашел широкое применение в судостроении. Существенное влияние на качество швов, выполняемых под слоем флюса, оказывают различного рода загрязнения: влага, ржавчина, окалина, смазка и др. Попадание этих загрязнений в зону дуги приводит к обильному выделению газов. Это резко ухудшает условия формирования шва и сл жит одной из причин возникновения в наплавленном металле пор и раковин. В связи с этим перед сборкой кромки заготовок и прилегающую к ним зону следует тщательно зачищать. Ширина очищаемого участка должна быть более ширину шва на 10-20 мм. Следует отметить, что загрязнения с кромок могут переходить во флюс, что также приводит к образованию пор. Очистка от ржавчины или окалины может производиться металлическими щетками, закрепляемыми на переносных пневматических или электрических машинках. При значительном загрязнении очистку следует производить наждаком.

В этом случае сборку производят с так называемыми «нулевыми зазорами», а сварку осуществляют с двух сторон с применением кантовки. Такой технологический процесс нашел широкое применение в судостроении. Существенное влияние на качество швов, выполняемых под слоем флюса, оказывают различного рода загрязнения: влага, ржавчина, окалина, смазка и др. Попадание этих загрязнений в зону дуги приводит к обильному выделению газов. Это резко ухудшает условия формирования шва и сл жит одной из причин возникновения в наплавленном металле пор и раковин. В связи с этим перед сборкой кромки заготовок и прилегающую к ним зону следует тщательно зачищать. Ширина очищаемого участка должна быть более ширину шва на 10-20 мм. Следует отметить, что загрязнения с кромок могут переходить во флюс, что также приводит к образованию пор. Очистка от ржавчины или окалины может производиться металлическими щетками, закрепляемыми на переносных пневматических или электрических машинках. При значительном загрязнении очистку следует производить наждаком.

Концевые планки необходимы и для начала сварки и вывода кратера. Длина планки для вывода кратера берется больше длины кратера на 30-40 мм. Ширина планки должна выбираться из условия нормального удержания на ней флюса. Примеры установки выводных планок при сварке под слоем флюса стыковых и угловых швов представлены на фиг. 71. Наложение прихват к для целей сборки следует производить качественными электродами, не более чем через 500 мм длины шва. В случае применения прижимов возможна сборка без прихваток, а лишь с установкой концевых планок.

Концевые планки необходимы и для начала сварки и вывода кратера. Длина планки для вывода кратера берется больше длины кратера на 30-40 мм. Ширина планки должна выбираться из условия нормального удержания на ней флюса. Примеры установки выводных планок при сварке под слоем флюса стыковых и угловых швов представлены на фиг. 71. Наложение прихват к для целей сборки следует производить качественными электродами, не более чем через 500 мм длины шва. В случае применения прижимов возможна сборка без прихваток, а лишь с установкой концевых планок.РЕЖИМЫ СВАРКИ

В понятие режим сварки под слоем флюса включают силу тока, напряжение на дуге и скорость сварки. Такие технологические факторы как диаметр электродной проволоки и скорость подачи проволоки, устанавливают исходя из условий получение нужной силы тока. Сила тока оказывает существенное влияние на глубину проплавления и незначительное влияние на ширину шва. С увеличением силы то а почти пропорционально увеличивается глубина проплавления.

Влияние напряжения на дуге на форму шва: 1С – 1000; vc =20 м/час; d3 = 4 мм.

На величину силы тока влияет диаметр электрода и скорость его подачи. В свою очередь диаметр электрода оказывает влияние на глубину проплавления. Так, при одной и той же силе тока глубина проплавления увеличивается с уменьшением диаметра электродной проволоки. Последнее связано с увеличением плотности тока. Напряжение на дуге оказывает существенное влияние на ширину шва и лишь незначительное на глубину проплавления. С увеличением напряжения значительно увеличивается ширина шва при некотором уменьшении глубины проплавления. Влияние напряжения на размеры шва представлено. Как и в случае ручной дуговой сварки, более чувствителен к режимам сварки металл небольшой толщины.

Флюсы более мелкой грануляции обеспечивают увеличение глубины проплавления при уменьшении ширины шва.

Флюсы более мелкой грануляции обеспечивают увеличение глубины проплавления при уменьшении ширины шва.Вылет электрода оказывает влияние на глубину проплавления и форму шва лишь при диаметре электрода менее 3 мм. При этом с увеличением вылета уменьшается глубина проплава. Разделка кромок при двусторонней сварке стыковых швов. В случае сварки с большим вылетом возможно проплав наплывов по краям шва.

Направление сборки. Расположение электродной проволоки «углом вперед» при сварке на повышенных скоростях. Наклон эл к родной проволоки и пользуется для улучшения формирования шва при относительно высоких скоростях сварки. При этом процесс сварки производят «углом вперед», как показано. Сварка под слоем флюса при расположении электродной проволоки «углом вперед» позволяет получить широкий шов с хорошим формированием и относительно небольшим проплавлением. Этот прием может быть также использован при полуавтоматической сварке для повышения. Представлена разделка кромок при двусторонней сварке стыковых швов.

Добавить комментарий

|

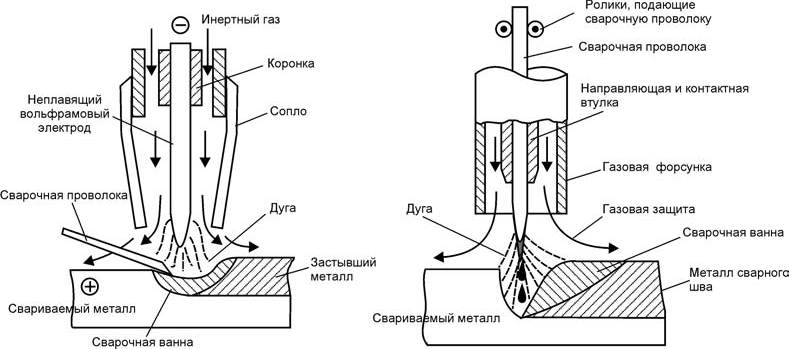

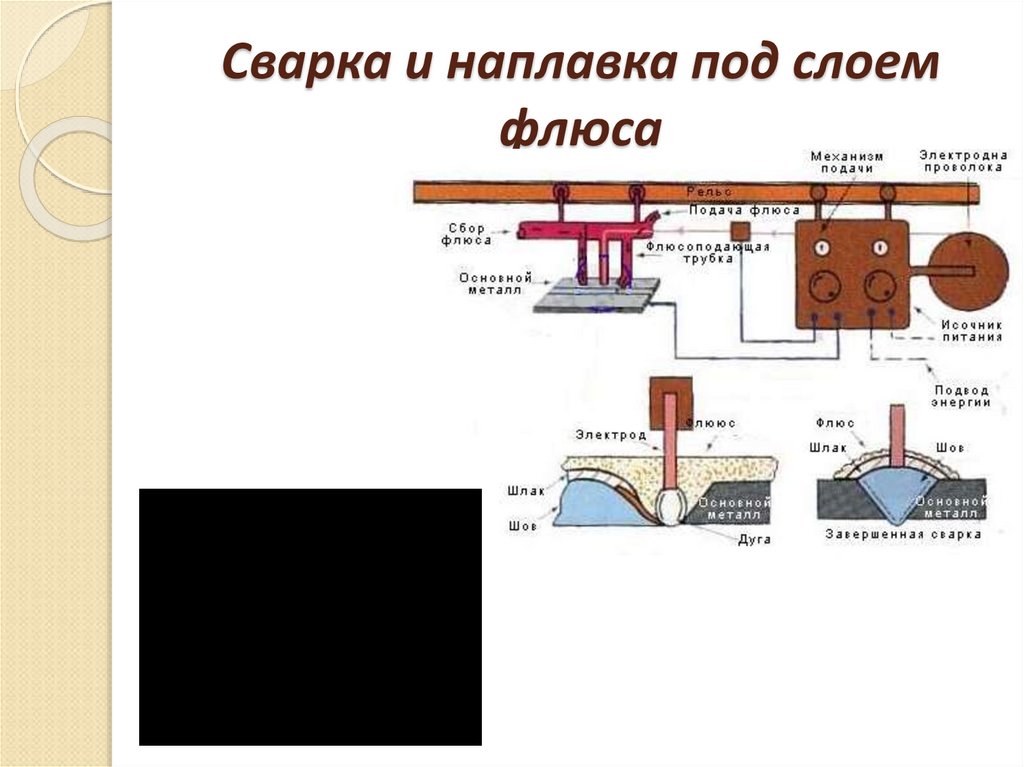

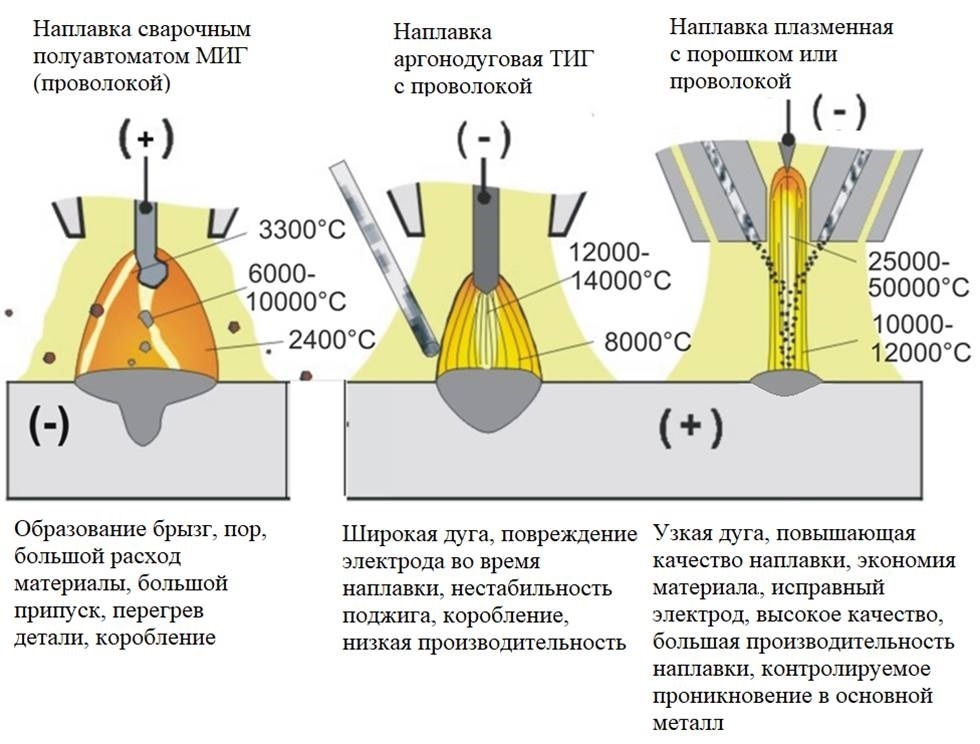

Сущность сварки под флюсом Категория: Сварка металлов Сущность сварки под флюсом Сварка под флюсом — дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от воздуха. По степени механизации процесса различают автоматическую и полуавтоматическую сварку под флюсом. Электродная проволока автоматически подается в зону сварки. Дуга горит между концом электрода и изделием под слоем сварочного флюса, подаваемого на изделие из бункера. Под действием тепла, выделяемого сварочной дугой, плавятся электродная проволока и основной металл, а также часть флюса, находящегося в зоне дуги. Рис. 1. Схема процесса автоматической сварки под флюсом Флюс защищает дугу и сварочную ванну от вредного воздействия окружающей среды, оказывает металлургическое воздействие на металл сварочной ванны и, кроме того, препятствует разбрызгиванию жидкого металла. Преимуществами сварки под флюсом являются: – высокая производительность благодаря применению больших токов, большой глубины проплавления, а также почти полного отсутствия потерь металла на угар и разбрызгивание; – механизация процесса сварки; – высокое качество сварных швов за счет хорошей защиты флюсом сварочной ванны от воздуха; – улучшение условий труда сварщиков. Недостатками сварки под флюсом являются возможность сварки только в нижнем положении (наклон до 15°), трудности применения в монтажных условиях, на коротких швах. Сварку под флюсом применяют для углеродистых, низко- и высоколегированных сталей, а также цветных металлов и их сплавов. Реклама:Читать далее:Оборудование для сварки под флюсом

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Что такое дуговая сварка под флюсом и каково ее применение?

Дуговая сварка под флюсом (SAW) — хорошо зарекомендовавший себя и очень универсальный метод сварки резервуаров. Дуговая сварка под флюсом включает создание дуги между электродом и заготовкой. В процедуре используется флюс для создания защитных газов и шлака, а также для введения легирующих элементов в сварочную ванну. Перед сваркой на поверхность детали наносится тонкий слой порошкового флюса. Дуга проходит вдоль линии стыка, и при этом дополнительный флюс рециркулируется через бункер. Оставшиеся слои расплавленного шлака легко удаляются после сварки. Потери тепла чрезвычайно малы, так как слой флюса покрывает дугу. Это обеспечивает тепловую эффективность до шестидесяти процентов.

Дуговая сварка под флюсом включает создание дуги между электродом и заготовкой. В процедуре используется флюс для создания защитных газов и шлака, а также для введения легирующих элементов в сварочную ванну. Перед сваркой на поверхность детали наносится тонкий слой порошкового флюса. Дуга проходит вдоль линии стыка, и при этом дополнительный флюс рециркулируется через бункер. Оставшиеся слои расплавленного шлака легко удаляются после сварки. Потери тепла чрезвычайно малы, так как слой флюса покрывает дугу. Это обеспечивает тепловую эффективность до шестидесяти процентов.

Что такое дуговая сварка под флюсом?

SAW обычно работает как полностью механизированная или автоматическая процедура, но может быть и полуавтоматической. Параметры сварки: напряжение дуги, ток и скорость перемещения влияют на форму валика, глубину проплавления и химический состав наплавленного металла. Поскольку оператор не может видеть сварочную ванну, необходимо больше полагаться на настройки параметров.

Процедура обычно ограничивается плоской или горизонтальной угловой сваркой. Существуют варианты метода с одной или несколькими электродными проволоками. Например, дуговая сварка под флюсом ленточная наплавка использует плоский ленточный электрод. Можно использовать питание постоянного или переменного тока, а в системах с несколькими электродами ожидается сочетание постоянного и переменного тока.

Процесс дуговой сварки под флюсом

Флюс начинает откладываться на свариваемом стыке в сварочном задании . Поскольку флюс не является проводником электричества в холодном состоянии, дуга может загореться при прикосновении электрода к заготовке. В этом случае дуга зажигается под прикрытием флюса. В противном случае флюс является изолятором, но однажды он плавится из-за тепла дуги. Он становится высокопроводящим; таким образом, расплавленный флюс поддерживает протекание тока между электродом и заготовкой.

Длина дуги поддерживается постоянной благодаря использованию концепции саморегулирующейся дуги. Если длина дуги уменьшается, напряжение дуги увеличивается, а ток дуги и, следовательно, скорость прогорания увеличиваются, что приводит к удлинению дуги. Обратное происходит, если длина дуги увеличивается больше, чем обычно. Опорная пластина из меди или стали может использоваться для контроля проникновения и поддержки большого количества расплавленного металла, связанного с процедурой.

Если длина дуги уменьшается, напряжение дуги увеличивается, а ток дуги и, следовательно, скорость прогорания увеличиваются, что приводит к удлинению дуги. Обратное происходит, если длина дуги увеличивается больше, чем обычно. Опорная пластина из меди или стали может использоваться для контроля проникновения и поддержки большого количества расплавленного металла, связанного с процедурой.

Каковы преимущества дуговой сварки под флюсом?

Преимущества дуговой сварки под флюсом:

- В случае дуговой сварки под флюсом скорость наплавки материала чрезвычайно высока, около 45 кг/ч.

- При дуговой сварке под флюсом легко выполняются сварные швы с разумным контролем процесса и дизайном.

- Провар кромки не важен при обучении сварке под флюсом .

- SAW выделяет минимальное количество сварочного дыма и дугового разряда.

- SAW обеспечивает глубокое проплавление сварного шва.

- При сварке под флюсом, скоростной сварке тонколистовых сталей до 5 м/мин.

возможно.

возможно. - В механизированных применениях дуговая сварка под флюсом обеспечивает высокий эксплуатационный коэффициент.

- Процесс SAW идеально подходит как для внутренних, так и для наружных работ.

- В случае дуговой сварки под флюсом восстанавливается от 50% до 90% флюса.

- Сварные швы, полученные дуговой сваркой под флюсом, однородны, прочны, пластичны и устойчивы к коррозии.

- Деформация уменьшается при сварке под флюсом.

- Нет возможности для разбрызгивания сварного шва, потому что дуга покрыта слоем флюса.

Ограничения дуговой сварки под флюсом

Ниже приведены ограничения дуговой сварки под флюсом:

- Дуговая сварка под флюсом может использоваться только для сварки черных металлов, таких как сталь и некоторые сплавы на основе никеля.

- Сварочный карьер под флюсом нуждается в относительно проблемных системах обращения с флюсом.

- Остатки шлака и флюса могут представлять опасность для здоровья и безопасности.

- Процесс SAW требует удаления межпроходного и послесварочного шлака.

- SAW ограничен только положениями сварки 1F, 2F и 1G.

Где используется процесс SAW?

Процедура дуговой сварки под флюсом используется для следующего:

- SAW подходит для сварки углеродистых сталей, например, в строительстве.

- Процедура сварки под флюсом используется для сварочный курс низколегированных сталей.

- Также используется для нержавеющей стали и сплавов на основе никеля.

- SAW также может использоваться для наплавки, такой как износостойкая наплавка, коррозионная наплавка стали и т. д.

- SAW подходит для кольцевых и продольных стыковых и угловых швов. Тем не менее из-за высокой текучести сварочной ванны, рыхлого слоя флюса и расплавленного шлака сварку обычно проводят на стыковых соединениях в угловых соединениях в горизонтально-вертикальных положениях.

- Обычно свариваемыми материалами являются низколегированные стали и нержавеющие стали, углеродисто-марганцевые стали.

Тем не менее, эта процедура позволяет сваривать некоторые цветные материалы при разумном использовании электродной присадочной проволоки и флюсовой смеси.

Тем не менее, эта процедура позволяет сваривать некоторые цветные материалы при разумном использовании электродной присадочной проволоки и флюсовой смеси.

Подробнее

- Профессиональные профессии: практическое руководство по карьере

- Женщины-сварщики — источник вдохновения для всех

- Различные методы сварки, которым нужно научиться в 2022 году

Торговые программы в Филадельфии | торговая школа в Филадельфии – Факультет | Инфраструктура торговой школы | Профессиональные школы в Филадельфии | Профессиональное училище в Филадельфии | Программа Welding Technician

Дуговая сварка под флюсом (SAW) Объяснение

Дуговая сварка под флюсом — это стандартный промышленный процесс, при котором дуга образуется между заготовкой и электродом. Он был изобретен в 1935 году Институтом электросварки им. Е. О. Патона в Киеве, Украина, как движущая сила Второй мировой войны. Одним из наиболее заметных применений этого изобретения является военный танк Т34.

Одним из наиболее заметных применений этого изобретения является военный танк Т34.

Несмотря на то, что эта технология сварки существует уже почти столетие, она по-прежнему остается важным выбором для многих отраслей промышленности.

Что такое дуговая сварка под флюсом?

Дуговая сварка под флюсом (SAW) — это метод сварки, при котором, как и в других процессах дуговой сварки, основные металлы соединяются путем образования электрической дуги между заготовкой и электродом.

Определяющим элементом процесса SAW является то, как он защищает металл сварного шва от атмосферного загрязнения. При дуговой сварке под флюсом используется слой порошкового флюса, образующий защитный слой и шлак, при этом получается гладкий и чистый сварной шов. В других методах для защиты сварного шва используется защитный газ (сварка MIG/TIG), порошковая проволока (FCAW), электрод с флюсовым покрытием (SMAW) или контролируемая среда (плазменная сварка).

Как работает процесс дуговой сварки под флюсом?

Дуговая сварка под флюсом создает прочные сварные швы с использованием слоя гранулированного флюса. По этой причине процесс может выполняться только в плоских и горизонтальных положениях , при этом сварка продвигается за счет перемещения сварочной системы или заготовки.

По этой причине процесс может выполняться только в плоских и горизонтальных положениях , при этом сварка продвигается за счет перемещения сварочной системы или заготовки.

Флюс подается в соединение вручную или с помощью воронки для флюса. Система с одним электродом или несколькими проволочными электродами помещается в рабочую зону, окруженную флюсовой подушкой. Такие параметры, как сварочный ток, напряжение дуги и скорость подачи проволоки, задаются в зависимости от типа металла, его толщины и желаемых механических свойств. Электрический ток подается на электроды, производя сильное тепло, которое плавит и сплавляет основной материал и присадочную проволоку с валиком.

Расплавленный металл остывает, создавая прочные однородные сварные швы и многоразовый гранулированный флюс на поверхности и шлак под ним. Воронка собирает многоразовый флюс, а шлак обычно отделяют вручную.

SAW обеспечивает высококачественные сварные швы с меньшим количеством дефектов сварки, чем другие процессы. Однако это не означает, что дефекты никогда не возникнут. Когда они это делают, это обычно связано с неправильно установленными параметрами сварки.

Однако это не означает, что дефекты никогда не возникнут. Когда они это делают, это обычно связано с неправильно установленными параметрами сварки.

Флюс

Гранулированный флюс

Гранулированный флюс внутри бункера обычно состоит из оксидов алюминия, кальция, магния, марганца, кремния, титана и циркония. Этот состав подходит для типа электрода для достижения желаемых свойств металла, поскольку он вступает в химическую реакцию при плавлении.

Флюс на связке

Флюс на связке получают путем сушки композиции и ее медленного обжига, обычно с таким соединением, как силикат натрия. В качестве преимущества связанный флюс может содержать легирующие элементы, обеспечивающие гибкость для некоторых применений и защиту от ржавчины.

Плавленый флюс

Плавленый флюс получают путем плавления композиции в электрической печи. Расплавленный флюс превращается в однородные частицы по мере затвердевания. Он отлично подходит для создания однородных сварных швов вдоль валика.

Проволочный электрод

SAW использует катушку с проволокой для подачи проволочного электрода в сварной шов. Толщина проволоки обычно составляет от 1,6 мм до 6 мм . Электроды могут быть в виде сплошной, витой или порошковой проволоки и могут работать с использованием различных источников питания.

В определенных обстоятельствах может потребоваться использование модифицированных проволочных электродов и электродных систем для достижения желаемого профиля сварного шва:

В многопроволочных системах обычно используется ведущая проволока для улучшения проплавления, а замыкающая проволока используется для дополнительного заполнения и улучшения валика профиль. Дополнительные проволоки используются в системе электродов, чтобы добавить больше наплавки в сварочную ванну.

Материалы

Процесс дуговой сварки под флюсом используется со следующими материалами:

Источник питания

Дуговая сварка под флюсом может работать на нескольких выходных мощностях, что позволяет манипулировать результатами сварки. Системы с несколькими электродами позволяют SAW прокладывать провода с разными источниками питания, чтобы лучше контролировать профиль валика и проникновение.

Системы с несколькими электродами позволяют SAW прокладывать провода с разными источниками питания, чтобы лучше контролировать профиль валика и проникновение.

DCEP обеспечивает наибольшую стабильность и проникающую способность, тогда как DCEN оптимален для увеличения скорости осаждения. Выполнение этого сварочного процесса на переменном токе является золотой серединой, где достигается баланс между ними.

Приложения и отрасли

Дуговая сварка под флюсом

Изготовление

Сварка под флюсом является одним из предпочтительных процессов сварки при изготовлении сосудов под давлением, труб и котлов из-за его прочности при продольной и кольцевой сварке. Эта сварочная операция обеспечивает гладкую сварочную ванну за счет непрерывно подаваемого электрода.

Эта сварочная операция обеспечивает гладкую сварочную ванну за счет непрерывно подаваемого электрода.

Судостроение

Гибкость процесса SAW позволяет выполнять его как в помещении, так и на открытом воздухе, что делает его подходящим для судостроения. Он идеально подходит для создания длинных прямых сварных швов тяжелых металлов, из которых состоят детали кораблей.

Автомобильная промышленность

Металлы, используемые в автомобильной и военной промышленности, подходят для SAW, а также обеспечивают скорость и эффективность. Этот метод сварки также идеально подходит для автоматизации, с возможностью выполнения многопроходных или однопроходных сварных швов в зависимости от толщины металла.

Железные дороги

Процесс сварки под флюсом обеспечивает глубокое проплавление сварного шва, что является привлекательным для железнодорожной отрасли.

Преимущества SAW

Покрытие из гранулированного флюса создает минимальное количество сварочного дыма и брызг.

В области горения дуги образуется полость, ограниченная в верхней части оболочкой расплавленного флюса. Эта полость заполнена парами металла, флюса и газами, их давление поддерживает флюсовый свод, образующийся над сварочной ванной. Дуга горит в непосредственной близости от переднего края ванны, несколько отклоняясь от вертикального положения в сторону, обратную направлению сварки. Под влиянием давления дуги жидкий металл также оттесняется в сторону, противоположную направлению сварки, образуя сварочную ванну. Под электродом создается кратер с тонким слоем расплавленного металла, а основная масса расплавленного металла занимает пространство от кратера до поверхности шва. Расплавленный флюс вследствие значительно меньшей плотности всплывает на поверхность расплавленного металла шва и покрывает его плотным слоем.

В области горения дуги образуется полость, ограниченная в верхней части оболочкой расплавленного флюса. Эта полость заполнена парами металла, флюса и газами, их давление поддерживает флюсовый свод, образующийся над сварочной ванной. Дуга горит в непосредственной близости от переднего края ванны, несколько отклоняясь от вертикального положения в сторону, обратную направлению сварки. Под влиянием давления дуги жидкий металл также оттесняется в сторону, противоположную направлению сварки, образуя сварочную ванну. Под электродом создается кратер с тонким слоем расплавленного металла, а основная масса расплавленного металла занимает пространство от кратера до поверхности шва. Расплавленный флюс вследствие значительно меньшей плотности всплывает на поверхность расплавленного металла шва и покрывает его плотным слоем. Расплавленный флюс, обладая низкой теплопроводностью, замедляет процесс охлаждения шва, что облегчает шлаковым, включениям и растворенным в металле газам подняться на поверхность ванны, способствуя очищению металла шва от загрязнений. Нерасплавленный в процессе сварки избыточный флюс пневматическим устройством отсасывают со шва и используют в дальнейшем при последующей сварке. Расплавленная и затвердевшая часть флюса образует на шве толстую шлаковую корку. После прекращения сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Сварку обычно проводят на подкладке или флюсовой подушке.

Расплавленный флюс, обладая низкой теплопроводностью, замедляет процесс охлаждения шва, что облегчает шлаковым, включениям и растворенным в металле газам подняться на поверхность ванны, способствуя очищению металла шва от загрязнений. Нерасплавленный в процессе сварки избыточный флюс пневматическим устройством отсасывают со шва и используют в дальнейшем при последующей сварке. Расплавленная и затвердевшая часть флюса образует на шве толстую шлаковую корку. После прекращения сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Сварку обычно проводят на подкладке или флюсовой подушке.