Сварка профилей квадратного сечения: Как сварить профильную трубу, какими электродами

alexxlab | 20.06.2023 | 0 | Разное

Как сварить профильную трубу, какими электродами

Профильная труба востребована для создания легких и прочных конструкций из металла. Это могут быть разнообразные каркасы, обрешетки и целый ряд других несущих оснований. Особенность проката заключается в его сечении: оно не круглое, как у большинства труб, а прямоугольное или квадратное. В силу этих обстоятельств сварка профильной трубы имеет свои особенности. Их обязательно нужно учитывать, чтобы получить качественный шов.

СОДЕРЖАНИЕ

- Особенности работы с профильной трубой

- Сварка профильной трубы инвертором

- Какими электродами варить профильную трубу

- Сварка труб электродуговой сваркой

- Сварка труб газосваркой

Особенности работы с профильной трубой

Профтруба производится из углеродистой или нержавеющей стали путем литья с последующей формовкой. По сути, она является особым видом металлопроката, сечение которого варьируется в широком диапазоне значений: от 10 до 500 мм. Это дает возможность выбрать оптимальную по размерам трубу для конкретной работы с учетом предполагаемой нагрузки.

Это дает возможность выбрать оптимальную по размерам трубу для конкретной работы с учетом предполагаемой нагрузки.

Трубный прокат представляет собой особую категорию металлопродукции, которая востребована в создании легких и прочных металлоконструкций по чертежу или без. Основным преимуществом материала является:

- небольшой вес, что позволяет минимизировать издержки на создание, транспортировку и монтаж конструкции;

- большой выбор размеров и сечений;

- стандартные размеры типовых изделий. Их торцевание и стыковка не вызывает особых сложностей;

- унифицированная толщина стенок;

- ровная и гладкая поверхность снаружи и внутри.

Сваривание профтрубы стало основой изготовления поликарбонатных теплиц, декоративных опор для заборов, гаражей, ворот, навесов; а также разного рода коммуникационных магистралей.

Приступая к свариванию профильных труб следует ознакомиться с особенностями работы с таким материалом.

Сварка профильной трубы инвертором

Перед началом работы необходимо принять во внимание общие сведения:

- при температурном воздействии профильные трубы деформируются намного больше, нежели круглые;

- расплавленный металл может попадать во внутренние полости заготовок. Если важно сохранить конструкцию пустотелой, то необходимо контролировать данный процесс. В противном случае расплав может просто перекрыть канал;

- выполняя работы по торцевому соединению заготовок нужно учесть, что в силу неравномерного нагрева или же по причине неправильной формовки валиков на углах конструкции может образоваться высокое напряжение.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Стенки металлопроката делаются разной толщины. И если толстые стенки не вызывают никаких проблем, то сваривание тонкостенных труб требует специальных навыков. Работая инвертором, следует учесть такие моменты:

И если толстые стенки не вызывают никаких проблем, то сваривание тонкостенных труб требует специальных навыков. Работая инвертором, следует учесть такие моменты:

- металлопрокат следует сваривать при силе тока от 10 до 60 Ампер;

- для работы с тонкостенным прокатом подбираются электроды диаметром 0,5-2 мм. Расходники большего размера не подходят;

- шов делается за один проход;

- скорость сваривания во многом влияет на качество сварного соединения;

- сварка профиля должна быть завершена еще до того момента, когда успеют остыть кромки профиля.

Электроды для сварки профильной трубы

Для получения хорошего результата при работе с профильной трубой необходимо правильно выбрать толщину расходного материала. Очень тонкий электрод – это потенциально нестабильное горение электрической дуги. Толстый же расходник легко может прожечь стенку трубы.

Подбор диаметра присадочной проволоки основывается на толщине стенок заготовок. Практика показывает, что:

Практика показывает, что:

- если толщина стенок трубы до 2 мм, то оптимальными будут электроды диаметром 1,5 миллиметра;

- толщина стенок 2- мм – электрод «двоечка»;

- «четверкой» стоит запасаться для работы с профильными трубами, стенки которых имеют толщину 4-6 миллиметров.

Важно учесть, что электроду существуют двух типов: неплавящиеся и плавящиеся. Первые применяются только в сочетании со специальными присадками, выполненными из сплава латуни, олова или иных мягких металлов с фосфатами.

Читайте также: Какие бывают электроды для сварки

Сварка труб электродуговой сваркой

Для сваривания профильных труб электродуговой сваркой необходим минимальный опыт исполнения подобного рода работ. Оборудование дает возможность положить шов даже в самых труднодоступных местах, без проблем соединяет стенки любой толщины и профиль любого сечения. Нужно обратить внимание на то, что при толщине стенок свыше 4 мм требуется предварительная подготовка кромок. Можно прибегнуть к любому методу соединения: встык, внахлест, под углом, тавровое наложение.

Можно прибегнуть к любому методу соединения: встык, внахлест, под углом, тавровое наложение.

При изготовлении ферм специалисты советуют швы размещать в нижней позиции, если этому не препятствуют условия выполнения работ. Желательно готовить конструкции из металлической профтрубы в специальных просторных помещениях. Помимо большого объема такие помещения должны иметь и достаточной большой проем (ворота), через который можно вывозить готовые изделия.

Торцы соединяемых труб нужно предварительно зачистить и обезжирить. Тогда обеспечивается максимальное сцепление металла и расплава. Для подготовки кромок толщиной 4 и более миллиметра используется фаскосниматель. В таком случае можно формировать швы в несколько слоев, что дополнительно придаст ему прочности, надежности и долговечности. Более тонкий металлопрокат проваривается за один проход. Важно при этом обеспечить полную неподвижность заготовок.

В случаях, когда металл имеет толщину более 10 мм, специалисты рекомендуют выполнять работы в несколько этапов. Изначально делаются прихватки деталей в разных местах. После этого выполняются сварочные работы в полном объеме. Скорость проводки электрода напрямую зависит от того, насколько быстро плавится металл. Нельзя допускать протекания расплава внутрь металлопрофиля. Если вести электрод быстро, то стенки не успеют нормально прогреться и это ослабит соединение. Если же делать это медленно, то возможно прогорание металла.

Изначально делаются прихватки деталей в разных местах. После этого выполняются сварочные работы в полном объеме. Скорость проводки электрода напрямую зависит от того, насколько быстро плавится металл. Нельзя допускать протекания расплава внутрь металлопрофиля. Если вести электрод быстро, то стенки не успеют нормально прогреться и это ослабит соединение. Если же делать это медленно, то возможно прогорание металла.

При выборе режима дуговой сварки учитывается полярность, сила тока и напряжение, диаметр расходного материала. Сила тока выставляется в диапазоне значений 20-90А в зависимости от сечения электрода. К примеру, если предвидится использование электродов малого диаметра, то потребуется в настройках выбрать обратную полярность и постоянный ток.

На поверхности сварного соединения образуется шлак. Его нужно периодически удалять специальным молоточком. Очищенный шов сохранит свою надежность и прочность намного дольше, если очищенную от шлака поверхность обработать специальными антикоррозийными составами. Суть вопроса заключается в том, что горячий чистый металл более подвержен коррозии. И если он будет вступать в реакцию окисления, то заметно потеряет в прочности. антикоррозийная обработка занимает совсем немного времени, но существенно продлевает срок службы сварного соединения.

Суть вопроса заключается в том, что горячий чистый металл более подвержен коррозии. И если он будет вступать в реакцию окисления, то заметно потеряет в прочности. антикоррозийная обработка занимает совсем немного времени, но существенно продлевает срок службы сварного соединения.

Сварка труб газосваркой

Специалисты реже соединяют трубы газовой сваркой, предпочитая использовать электродуговую. Причина заключается в том, что использование газосварочного аппарата влечет удорожание работ, более опасен из-за ацетилена и требуется основательная подготовка специалиста. Тем не менее, газовые установки тоже используются в таких работах. И связано это, прежде всего, с невозможностью подключения к сети энергоснабжения.

На практике есть две методики использования газосварочного оборудования:

- Сварщик перемещает присадочный материал вслед за горелкой по направлению слева-направо. Такую технологию принято называть «правой». Достоинства метода заключаются в отличном прогревании соединяемых материалов и отличной видимости рабочей зоны.

В результате снижается расход газа и повышается производительность мастера. Однако такой способ работы приемлем для труб с толщиной стенок от 5 и выше миллиметров.

В результате снижается расход газа и повышается производительность мастера. Однако такой способ работы приемлем для труб с толщиной стенок от 5 и выше миллиметров. - «Левый» способ характеризуется тем, что присадочный материал перемещается впереди горелки по направлению справа-налево. Он востребован при работе с тонкостенными трубами.

Принято различать несколько этапов сварки профильных труб с помощью газовой горелки. Изначально потребуется приобрести материалы:

- баллоны с кислородом и ацетиленом;

- присадочный материал;

- редуктор;

- горелку газовую с наконечниками;

- флюс;

- шланги подачи газа.

Нужно обратить внимание на то, что газовая установка непригодна для использования, когда требуется варить тонкостенную профильную трубу. Металл будет слишком быстро плавиться и герметичность стыка будет сомнительной.

На первом этапе нужно подготовить поверхность: обезжирить и очистить от посторонних включений.

Пламя образуется в результате горения смеси кислорода и ацетилена. На стык подается присадочный материал и перемещается впереди пламени горелки. Температуры горелки достаточно для того, чтобы расплавить и присадку, и металл заготовок. В результате расплавы соединяются, образуя сварной шов. Перемещать горелку следует справа-налево. Обратное направление применяется в том случае, когда стенки трубопроводов толстые. Проволока в этом случае подается вслед за горелкой, а не впереди ее. Очень важно для качественной сварки выбрать оптимальный по диаметру электрод.

В процессе работы необходимо контролировать геометрию конструкции. Из-за высокой температуры горелки легко допустить ошибку и нагреть одну сторону сильнее, чем другую.

Сварка профильной трубы инвертором

Оцените, пожалуйста, статью

12345

Всего оценок: 22, Средняя: 2

Как сварить профильную трубу, какими электродами

Профильная труба востребована для создания легких и прочных конструкций из металла. Это могут быть разнообразные каркасы, обрешетки и целый ряд других несущих оснований. Особенность проката заключается в его сечении: оно не круглое, как у большинства труб, а прямоугольное или квадратное. В силу этих обстоятельств сварка профильной трубы имеет свои особенности. Их обязательно нужно учитывать, чтобы получить качественный шов.

СОДЕРЖАНИЕ

- Особенности работы с профильной трубой

- Сварка профильной трубы инвертором

- Какими электродами варить профильную трубу

- Сварка труб электродуговой сваркой

- Сварка труб газосваркой

Особенности работы с профильной трубой

Профтруба производится из углеродистой или нержавеющей стали путем литья с последующей формовкой. По сути, она является особым видом металлопроката, сечение которого варьируется в широком диапазоне значений: от 10 до 500 мм. Это дает возможность выбрать оптимальную по размерам трубу для конкретной работы с учетом предполагаемой нагрузки.

Трубный прокат представляет собой особую категорию металлопродукции, которая востребована в создании легких и прочных металлоконструкций по чертежу или без. Основным преимуществом материала является:

- небольшой вес, что позволяет минимизировать издержки на создание, транспортировку и монтаж конструкции;

- большой выбор размеров и сечений;

- стандартные размеры типовых изделий.

Их торцевание и стыковка не вызывает особых сложностей;

Их торцевание и стыковка не вызывает особых сложностей; - унифицированная толщина стенок;

- ровная и гладкая поверхность снаружи и внутри.

Сваривание профтрубы стало основой изготовления поликарбонатных теплиц, декоративных опор для заборов, гаражей, ворот, навесов; а также разного рода коммуникационных магистралей.

Приступая к свариванию профильных труб следует ознакомиться с особенностями работы с таким материалом. В противном случае не стоит рассчитывать на отменный результат. А исправлять ошибки придется методом проб, что забирает время и требует дополнительных вложений.

Сварка профильной трубы инвертором

Перед началом работы необходимо принять во внимание общие сведения:

- при температурном воздействии профильные трубы деформируются намного больше, нежели круглые;

- расплавленный металл может попадать во внутренние полости заготовок. Если важно сохранить конструкцию пустотелой, то необходимо контролировать данный процесс.

В противном случае расплав может просто перекрыть канал;

В противном случае расплав может просто перекрыть канал; - выполняя работы по торцевому соединению заготовок нужно учесть, что в силу неравномерного нагрева или же по причине неправильной формовки валиков на углах конструкции может образоваться высокое напряжение.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Стенки металлопроката делаются разной толщины. И если толстые стенки не вызывают никаких проблем, то сваривание тонкостенных труб требует специальных навыков. Работая инвертором, следует учесть такие моменты:

- металлопрокат следует сваривать при силе тока от 10 до 60 Ампер;

- для работы с тонкостенным прокатом подбираются электроды диаметром 0,5-2 мм. Расходники большего размера не подходят;

- шов делается за один проход;

- скорость сваривания во многом влияет на качество сварного соединения;

- сварка профиля должна быть завершена еще до того момента, когда успеют остыть кромки профиля.

Электроды для сварки профильной трубы

Для получения хорошего результата при работе с профильной трубой необходимо правильно выбрать толщину расходного материала. Очень тонкий электрод – это потенциально нестабильное горение электрической дуги. Толстый же расходник легко может прожечь стенку трубы.

Подбор диаметра присадочной проволоки основывается на толщине стенок заготовок. Практика показывает, что:

- если толщина стенок трубы до 2 мм, то оптимальными будут электроды диаметром 1,5 миллиметра;

- толщина стенок 2- мм – электрод «двоечка»;

- «четверкой» стоит запасаться для работы с профильными трубами, стенки которых имеют толщину 4-6 миллиметров.

Важно учесть, что электроду существуют двух типов: неплавящиеся и плавящиеся. Первые применяются только в сочетании со специальными присадками, выполненными из сплава латуни, олова или иных мягких металлов с фосфатами.

Читайте также: Какие бывают электроды для сварки

Сварка труб электродуговой сваркой

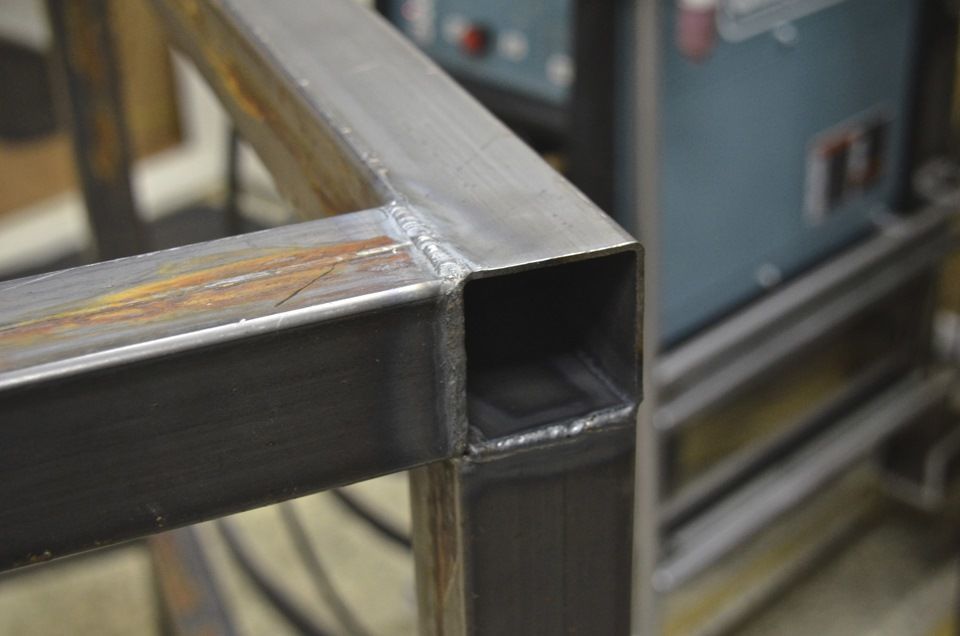

Для сваривания профильных труб электродуговой сваркой необходим минимальный опыт исполнения подобного рода работ. Оборудование дает возможность положить шов даже в самых труднодоступных местах, без проблем соединяет стенки любой толщины и профиль любого сечения. Нужно обратить внимание на то, что при толщине стенок свыше 4 мм требуется предварительная подготовка кромок. Можно прибегнуть к любому методу соединения: встык, внахлест, под углом, тавровое наложение.

Оборудование дает возможность положить шов даже в самых труднодоступных местах, без проблем соединяет стенки любой толщины и профиль любого сечения. Нужно обратить внимание на то, что при толщине стенок свыше 4 мм требуется предварительная подготовка кромок. Можно прибегнуть к любому методу соединения: встык, внахлест, под углом, тавровое наложение.

При изготовлении ферм специалисты советуют швы размещать в нижней позиции, если этому не препятствуют условия выполнения работ. Желательно готовить конструкции из металлической профтрубы в специальных просторных помещениях. Помимо большого объема такие помещения должны иметь и достаточной большой проем (ворота), через который можно вывозить готовые изделия.

Торцы соединяемых труб нужно предварительно зачистить и обезжирить. Тогда обеспечивается максимальное сцепление металла и расплава. Для подготовки кромок толщиной 4 и более миллиметра используется фаскосниматель. В таком случае можно формировать швы в несколько слоев, что дополнительно придаст ему прочности, надежности и долговечности. Более тонкий металлопрокат проваривается за один проход. Важно при этом обеспечить полную неподвижность заготовок.

Более тонкий металлопрокат проваривается за один проход. Важно при этом обеспечить полную неподвижность заготовок.

В случаях, когда металл имеет толщину более 10 мм, специалисты рекомендуют выполнять работы в несколько этапов. Изначально делаются прихватки деталей в разных местах. После этого выполняются сварочные работы в полном объеме. Скорость проводки электрода напрямую зависит от того, насколько быстро плавится металл. Нельзя допускать протекания расплава внутрь металлопрофиля. Если вести электрод быстро, то стенки не успеют нормально прогреться и это ослабит соединение. Если же делать это медленно, то возможно прогорание металла.

При выборе режима дуговой сварки учитывается полярность, сила тока и напряжение, диаметр расходного материала. Сила тока выставляется в диапазоне значений 20-90А в зависимости от сечения электрода. К примеру, если предвидится использование электродов малого диаметра, то потребуется в настройках выбрать обратную полярность и постоянный ток.

На поверхности сварного соединения образуется шлак. Его нужно периодически удалять специальным молоточком. Очищенный шов сохранит свою надежность и прочность намного дольше, если очищенную от шлака поверхность обработать специальными антикоррозийными составами. Суть вопроса заключается в том, что горячий чистый металл более подвержен коррозии. И если он будет вступать в реакцию окисления, то заметно потеряет в прочности. антикоррозийная обработка занимает совсем немного времени, но существенно продлевает срок службы сварного соединения.

Его нужно периодически удалять специальным молоточком. Очищенный шов сохранит свою надежность и прочность намного дольше, если очищенную от шлака поверхность обработать специальными антикоррозийными составами. Суть вопроса заключается в том, что горячий чистый металл более подвержен коррозии. И если он будет вступать в реакцию окисления, то заметно потеряет в прочности. антикоррозийная обработка занимает совсем немного времени, но существенно продлевает срок службы сварного соединения.

Сварка труб газосваркой

Специалисты реже соединяют трубы газовой сваркой, предпочитая использовать электродуговую. Причина заключается в том, что использование газосварочного аппарата влечет удорожание работ, более опасен из-за ацетилена и требуется основательная подготовка специалиста. Тем не менее, газовые установки тоже используются в таких работах. И связано это, прежде всего, с невозможностью подключения к сети энергоснабжения.

На практике есть две методики использования газосварочного оборудования:

- Сварщик перемещает присадочный материал вслед за горелкой по направлению слева-направо.

Такую технологию принято называть «правой». Достоинства метода заключаются в отличном прогревании соединяемых материалов и отличной видимости рабочей зоны. В результате снижается расход газа и повышается производительность мастера. Однако такой способ работы приемлем для труб с толщиной стенок от 5 и выше миллиметров.

Такую технологию принято называть «правой». Достоинства метода заключаются в отличном прогревании соединяемых материалов и отличной видимости рабочей зоны. В результате снижается расход газа и повышается производительность мастера. Однако такой способ работы приемлем для труб с толщиной стенок от 5 и выше миллиметров. - «Левый» способ характеризуется тем, что присадочный материал перемещается впереди горелки по направлению справа-налево. Он востребован при работе с тонкостенными трубами.

Принято различать несколько этапов сварки профильных труб с помощью газовой горелки. Изначально потребуется приобрести материалы:

- баллоны с кислородом и ацетиленом;

- присадочный материал;

- редуктор;

- горелку газовую с наконечниками;

- флюс;

- шланги подачи газа.

Нужно обратить внимание на то, что газовая установка непригодна для использования, когда требуется варить тонкостенную профильную трубу. Металл будет слишком быстро плавиться и герметичность стыка будет сомнительной.

Металл будет слишком быстро плавиться и герметичность стыка будет сомнительной.

На первом этапе нужно подготовить поверхность: обезжирить и очистить от посторонних включений. Заготовки прочно фиксируются на рабочем столе. Края обрабатываются пастообразным флюсом, который предотвращает окисление металла в процессе сварки. Опытные сварщики рекомендуют делать скосы на кромках труб под углом 30 градусов. Это позволит сделать несколько сварных швов высокого качества.

Пламя образуется в результате горения смеси кислорода и ацетилена. На стык подается присадочный материал и перемещается впереди пламени горелки. Температуры горелки достаточно для того, чтобы расплавить и присадку, и металл заготовок. В результате расплавы соединяются, образуя сварной шов. Перемещать горелку следует справа-налево. Обратное направление применяется в том случае, когда стенки трубопроводов толстые. Проволока в этом случае подается вслед за горелкой, а не впереди ее. Очень важно для качественной сварки выбрать оптимальный по диаметру электрод.

В процессе работы необходимо контролировать геометрию конструкции. Из-за высокой температуры горелки легко допустить ошибку и нагреть одну сторону сильнее, чем другую. Это может нарушить симметричность расположения заготовок. Поэтому нужно внимательно следить за этим и при необходимости исправлять ситуацию.

Сварка профильной трубы инвертором

Оцените, пожалуйста, статью

12345

Всего оценок: 22, Средняя: 2

Как сварить квадратную трубу – шаг за шагом!

Успешная сварка квадратных труб может быть выполнена так же, как сварка любого другого материала.

Для стандартного угла 45 градусов вы будете использовать один угловой шов, один угловой шов и два плоских шва.

На двух участках, где будут располагаться угловые и угловые швы, не требуется никаких подготовительных работ, кроме удаления ржавчины, грязи или мусора, которые могут быть в зоне сварки.

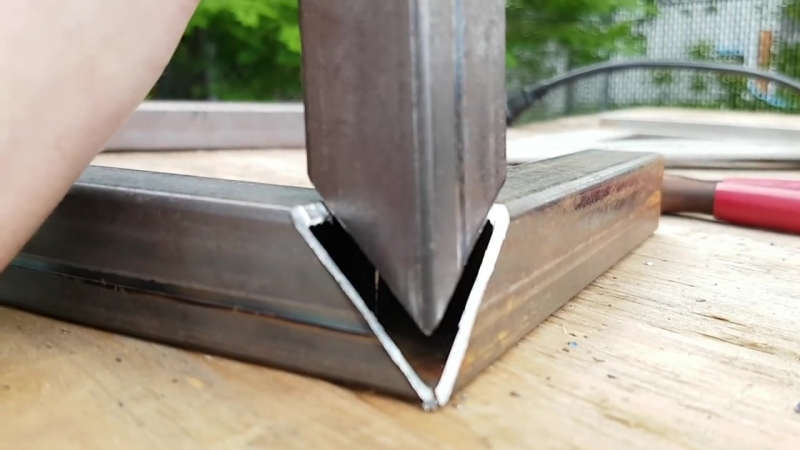

Перед выполнением двух плоских сварных швов необходимо очистить и снять фаску с используемого металла.

Использование фаски на плоских сварных швах обеспечит надлежащее проплавление обеих свариваемых частей квадратной трубы.

Чтобы начать процесс сварки, вам нужно будет отрезать два куска трубы квадратного сечения, убедившись, что оба куска имеют один конец под углом 45 градусов.

Для этого вам необходимо установить ленточнопильный станок на пропил под углом 45 градусов.

После правильной установки ленточной пилы вам необходимо зажать квадратную трубку в тисках ленточной пилы.

После того, как оба отрезка трубы квадратного сечения были скошены, вам следует использовать шлифовальную машину с 4-дюймовым твердым шлифовальным кругом, чтобы удалить заусенцы со всех четырех сторон каждого отрезка трубы, который вы обрезали.

После того, как это сделано, теперь вы должны скосить каждую сторону квадратной трубы, которая была обрезана, под углом 45 градусов.

После того, как вы закончили срезать квадратную трубку, поместите два куска квадратной трубы

на плоскую рабочую поверхность так, чтобы срезы были обращены друг к другу.

Соединяя скошенные стороны трубы вместе, вы должны оставить пространство 1/16″ между обеими частями.

Далее вам нужно будет разместить каркасный квадрат в углу, который вы создали, соединив два куска трубы вместе под углом 90 градусов.

После установки угольника можно приступать к включению сварочного аппарата.

Вы также должны использовать это время, чтобы надеть все свое защитное снаряжение для сварки.

После того, как вы правильно оделись, вы можете начать сварку, используя прихваточный шов на внутренней точке скошенных углов на угловом шве.

Во время сварки труб вместе вы должны постоянно проверять угол относительно квадрата каркаса, чтобы убедиться, что ваш угол все еще находится под углом 90 градусов.

Теперь вы должны поместить прихваточный шов на задней стороне скошенного угла и еще один прихваточный шов на плоской поверхности квадратной трубы с разрезом под углом 45 градусов.

После того, как вы успешно разместили эти прихваточные швы, вы должны перевернуть деталь и выполнить те же прихваточные швы с обратной стороны.

После завершения прихваточных швов следующим шагом будет сварка заднего угла квадратной трубы.

Для этого поместите горелку MIG в верхнюю часть угла и нажмите курок, перетащив сварочную ванну вниз по склону, чтобы выполнить сварку.

После того, как это будет сделано, вам нужно скрутить два куска трубы квадратного сечения и выполнить угловой сварной шов на внутренней стороне угла. Начинайте сварку сверху и перетаскивайте сварной шов вниз, одновременно перемещая горелку MIG по кругу, чтобы равномерно сшить сварной шов между двумя отрезками квадратных труб.

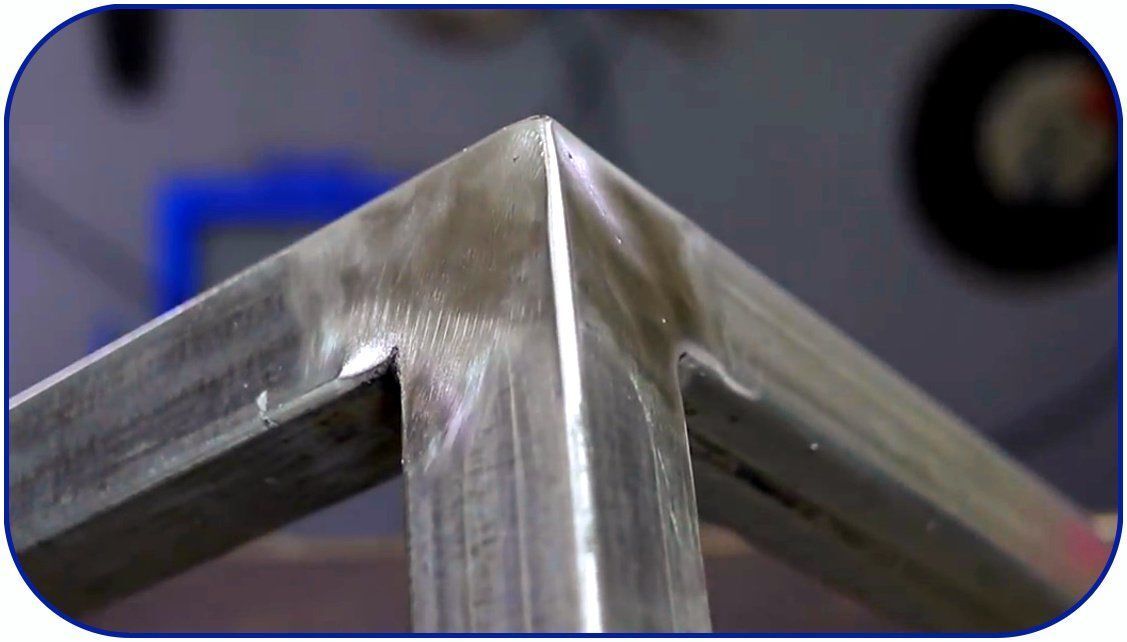

Срез под углом 45 градусов должен быть заварен ровно, начиная сварку с внутреннего угла и продвигая сварной шов к внешнему углу скошенного соединения.

После завершения этого шага вы должны перевернуть трубку и приварить последнюю плоскую сторону с разрезом под углом 45 градусов.

После того, как вы завершили все сварочные работы, теперь вы можете отшлифовать углы и получить идеальный изгиб на 90 градусов в квадратной трубе.

Теперь в этой статье рассказывается о сварке MIG, но если вы используете алюминий, вам понадобится сварочный аппарат AC/DC TIG для выполнения этой работы.

Прежде чем вы решите приобрести сварочный аппарат для работы, подумайте о времени, которое вы собираетесь проводить в течение дня с этим аппаратом на полной мощности.

Это должно помочь вам решить, нужно ли вам инвестировать в надежную машину европейского или американского производства или в более дешевую импортную машину, предназначенную больше для любителей.

Оттуда вы должны выбрать новый или подержанный сварочный аппарат, и выбор бесконечен.

Если вам нужна непревзойденная цена с хорошим сервисным обслуживанием, попробуйте купить у уважаемого продавца подержанного и восстановленного сварочного оборудования.

Эта запись была размещена в Ресурсы для клиентов, Как…, Информация о процессах сварки и резки. Добавьте постоянную ссылку в закладки.

Сварка полых структурных секций

Джеффри А. Пэкер

Баен/Таненбаум Профессор гражданского строительства, Университет Торонто, Онтарио, Канада

Мэтью Р. Макфадден Канада

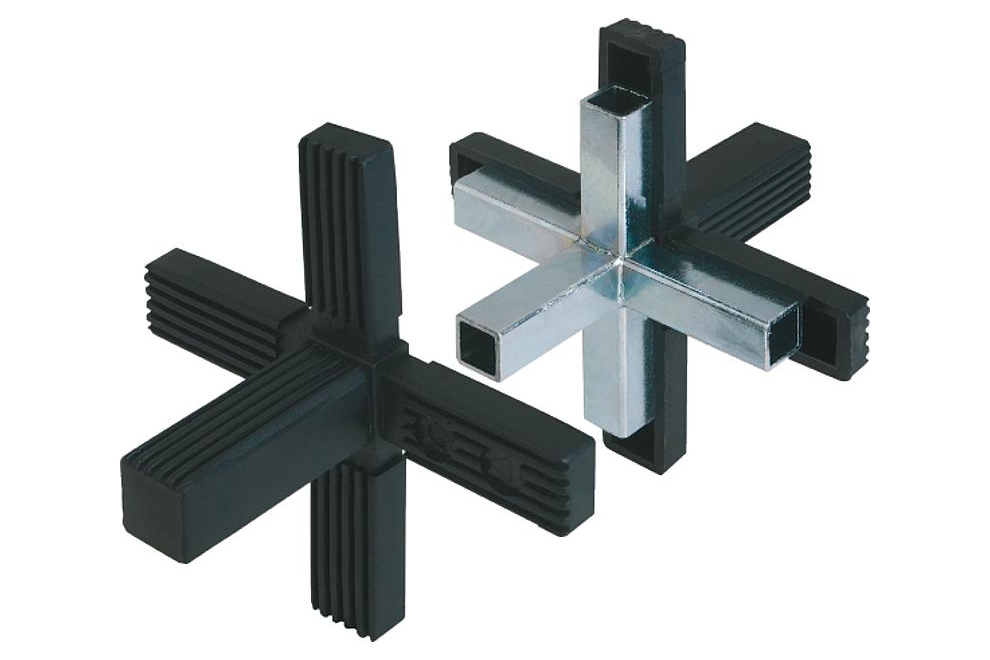

Сварка полых структурных профилей (HSS) имеет некоторые уникальные особенности. В отличие от открытых профилей, где сварка обычно возможна с обеих сторон элемента, сварка из быстрорежущей стали возможна только с одной стороны, поэтому требуются сварные швы большего размера. Во-вторых, лицевая сторона основного элемента из быстрорежущей стали, к которой приваривается отвод, обычно гораздо более гибкая, чем его широкополочный аналог, поскольку две стенки основного элемента (которые действуют как элементы жесткости) находятся снаружи соединения, а не в посередине, как в случае с паутиной W-образной формы. Эта повышенная гибкость соединительной поверхности приводит к неравномерному распределению нагрузки в сварном соединении.

Первым важным шагом является тщательный выбор участников соединения HSS. Для соединений ферменного типа отношение ширины ответвления к ширине хорды (β) должно быть относительно высоким (скажем, от 0,7 до 0,8), но все же желательно, чтобы ответвление располагалось на «плоской поверхности» основного элемента, если это квадратная/прямоугольная быстрорежущая сталь. (Исключением из этой рекомендации являются соединения в фреймах Vierendeel, где HSS согласованной ширины [β ≈ 1,0] обычно необходимы для достижения полной моментной пропускной способности). Кроме того, отношение толщины ветви к толщине хорды (τ) должно быть относительно низким; меньше единицы, при этом значение 0,5 является хорошей целью. Эти условия создают соединение типа фермы с высокой статической прочностью (а также с высокой усталостной прочностью). Поскольку выбор элементов тесно связан с пропускной способностью соединения, а большинство соединений из быстрорежущей стали должны быть неармированными, ясно, что проверка пропускной способности соединения является обязанностью инженера-строителя.

Три основных типа сварных швов составляют практически все конструкционные сварные соединения, в том числе между быстрорежущими сварными швами: сварные швы с разделкой кромок с полным проплавлением (CJP), сварные швы с разделкой кромок с частичным проплавлением (PJP) и угловые сварные швы.

Полный провар Сварные швы с разделкой кромок (с одной стороны и без подложки) чрезвычайно дороги, требуют специальной квалификации сварщиков и почти никогда не должны использоваться для соединений из быстрорежущей стали. Единственное исключение, которое приходит на ум, касается круглой быстрорежущей стали, приваренной к запатентованной стальной отливке специального назначения — высокопрочному соединителю от Cast Connex Corp., который используется с диагональными раскосами из быстрорежущей стали в сейсмостойких раскосных рамах (показан на рис. 1). ). В этом случае конусообразная головка отливки, вставленная в быстрорежущую сталь или трубу, по сути, служит опорой.

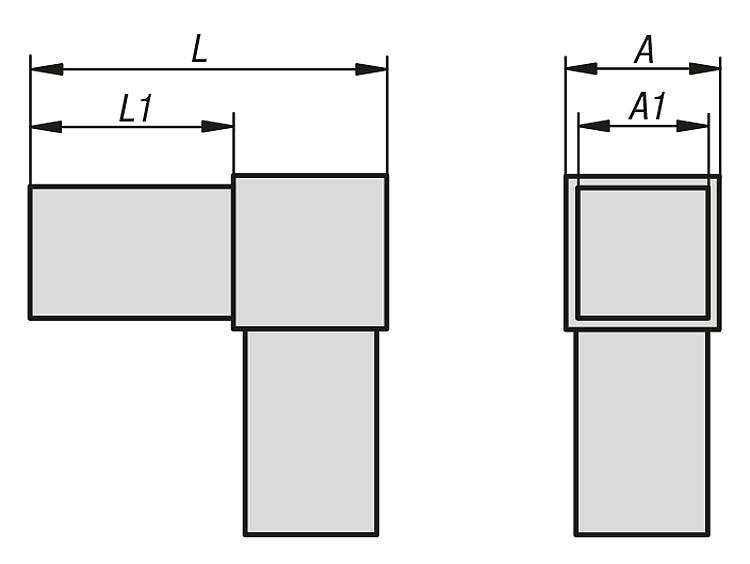

Рис. 1: Иллюстрированное [Изображение слева] (a) и макротравление [Изображение справа] (b) CJP-стык между круглым быстрорежущим соединителем и высокопрочным соединителем Cast Connex =1,0) Соединение из быстрорежущей стали

1: Иллюстрированное [Изображение слева] (a) и макротравление [Изображение справа] (b) CJP-стык между круглым быстрорежущим соединителем и высокопрочным соединителем Cast Connex =1,0) Соединение из быстрорежущей сталиСварные швы с частичным проплавлением можно использовать для соединений из быстрорежущей стали, особенно если размеры угловых сварных швов становятся большими (размеры сторон более ½ дюйма), а разветвляющийся элемент имеет достаточную толщину. Предварительно квалифицированные детали соединений для сварных швов PJP с быстрорежущей сталью, особенно для продольных сварных швов в соединениях «согласованная коробка», как на рис. 2, приведены в AWS D1.1 (2010).

Угловой шов, будучи наименее дорогим и простым типом сварки, является предпочтительным и наиболее распространенным типом сварки для соединений из быстрорежущей стали. Расчет угловых сварных швов в зданиях из конструкционной стали в США регулируется таблицей J2.5 стандарта AISC 360-10 и основан на предельном состоянии разрушения сварного шва при сдвиге с использованием соответствующего (или не соответствующего) присадочного металла. Для простого Т-образного соединения под углом 90° сопротивление LRFD одиночного сварного шва определяется формулой: длина), где D = размер сварного шва.

Для простого Т-образного соединения под углом 90° сопротивление LRFD одиночного сварного шва определяется формулой: длина), где D = размер сварного шва.

Конструкция угловых сварных швов в Канаде регулируется CSA S16-09, пункт 13.13.2.2, и, хотя используются разные коэффициенты, достигается одинаковое сопротивление. И AISC, и CSA допускают повышение номинальной прочности металла шва (на 1,0 + 0,50 sin 1,5 θ) для сварных швов, нагруженных под углом θ градусов к продольной оси сварного шва, а также включают некоторые дополнительные положения для групп сварных швов. Однако AISC 360‐10 ограничивает коэффициент расширения sinθ только группами сварных швов, в которых все элементы расположены на одной линии или параллельны (также называемые линейными группами сварных швов). Таким образом, очевидная неприменимость этого коэффициента к Т-, Y- и К-соединениям HSS указывается в Руководстве по проектированию AISC № 24 (Packer et al., 2010). Стандарт CSA, с другой стороны, не исключает применимости коэффициента sinθ для соединений из быстрорежущей стали, что приводит к гораздо большему сопротивлению группы угловых швов в соединении из быстрорежущей стали и, следовательно, к гораздо меньшим размерам сварных швов (см. Таблицу 1). Предыдущая редакция, CAN/CSA S16-01, включала проверку на сдвиг основного металла на краю углового сварного шва вдоль поверхности сплавления (см. рис. 3), что часто определяло и, таким образом, приводило к большим размерам сварного шва при то время.

Таблицу 1). Предыдущая редакция, CAN/CSA S16-01, включала проверку на сдвиг основного металла на краю углового сварного шва вдоль поверхности сплавления (см. рис. 3), что часто определяло и, таким образом, приводило к большим размерам сварного шва при то время.

Конструкция сварного шва для соединений из быстрорежущей стали и быстрорежущей стали может быть выполнен в соответствии с любой из следующих двух концепций проектирования (Packer et al., 2010; Packer and Sun, 2011): филиал или

Изучая метод № 1 , это будет представлять собой верхний предел размера сварного шва и, следовательно, консервативную процедуру проектирования. Например, рассмотрим простое Т-образное соединение быстрорежущей стали с быстрорежущей сталью под углом 90° под действием осевой растягивающей нагрузки ответвления на рис. 3, с секциями, изготовленными в соответствии со стандартом ASTM A500 Grade C и сваренными угловыми швами электродами E70. В этом случае все сварные швы ориентированы поперечно (под углом 90°) к приложенной нагрузке образуют группу нелинейных сварных швов, и можно считать, что сопротивление текучести стенки ответвления быстрорежущей стали на единицу длины определяется выражением:

Например, рассмотрим простое Т-образное соединение быстрорежущей стали с быстрорежущей сталью под углом 90° под действием осевой растягивающей нагрузки ответвления на рис. 3, с секциями, изготовленными в соответствии со стандартом ASTM A500 Grade C и сваренными угловыми швами электродами E70. В этом случае все сварные швы ориентированы поперечно (под углом 90°) к приложенной нагрузке образуют группу нелинейных сварных швов, и можно считать, что сопротивление текучести стенки ответвления быстрорежущей стали на единицу длины определяется выражением:

(Ф = 0,9)F y t b = 45t b тысяч фунтов/дюйм, где t b — толщина стенки ответвления.

Интересно рассмотреть эффективный размер горловины углового сварного шва, который требуется для создания сопротивления стенки этого ответвления в соответствии с различными спецификациями/нормами (см. Таблицу 1). Ясно, что есть довольно большое несоответствие.

| Specification or Code | Weld Effective Throat |

ANSI/AISC 360‐10 Table J2. 5 5 | 1.43t b |

| AWS D1.1/D1.1M : 2010 Clause 2.25.1.3 and Fig. 3.2 | 1.07t b |

| CSA S16‐09 Clause 13.13.2.2 | 0.95t b |

| CAN/CSA S16‐01 Clause 13.13.2.2 | 1,14 т б |

| CEN (2005) или IIW (2009) | 1,10t b |

(Исключение из последнего может относиться к «скрытому сварному шву» в соединениях HSS-HSS внахлест). Некоторые эффективные длины сварных швов из быстрорежущей стали были введены в AWS D1.1 в 1990-х годов, на основе предыдущих экспериментальных исследований, затем AISC 360 приняла их в 2005 году и дополнительно расширила охват в Разделе K4 AISC 360-10. IIW (2009 г.) специально признает концепцию эффективной длины для проектирования сварных швов, но, как и все другие спецификации / нормы проектирования стали, кроме AISC 360 и AWS D1.1, не предписывает никаких эффективных длин.

(Исключение из последнего может относиться к «скрытому сварному шву» в соединениях HSS-HSS внахлест). Некоторые эффективные длины сварных швов из быстрорежущей стали были введены в AWS D1.1 в 1990-х годов, на основе предыдущих экспериментальных исследований, затем AISC 360 приняла их в 2005 году и дополнительно расширила охват в Разделе K4 AISC 360-10. IIW (2009 г.) специально признает концепцию эффективной длины для проектирования сварных швов, но, как и все другие спецификации / нормы проектирования стали, кроме AISC 360 и AWS D1.1, не предписывает никаких эффективных длин. Для подтверждения или дальнейшего улучшения действующих правил для сварки быстрорежущих сталей, добавленных в раздел K4 стандарта AISC 360-10, в настоящее время авторами спонсируемого AISC проводится экспериментальный исследовательский проект по критически важным для сварки Т-образным соединениям из быстрорежущей стали и быстрорежущей стали в соответствии с изгиб ветвей в плоскости, а также критически важные для сварки К-образные соединения из быстрорежущей стали и быстрорежущей стали с перекрытием внутри цельных ферм. Повышенный интерес к сварке быстрорежущих сталей также отражен в недавнем формировании рабочей группы AWS по трубчатым конструкциям по инициативе AASHTO, в первую очередь для решения вопросов строительства трубчатых мостов.

Повышенный интерес к сварке быстрорежущих сталей также отражен в недавнем формировании рабочей группы AWS по трубчатым конструкциям по инициативе AASHTO, в первую очередь для решения вопросов строительства трубчатых мостов.

Ссылки

AISC. 2010. «Технические условия для зданий из конструкционной стали», ANSI/AISC 360-10, Американский институт стальных конструкций, Чикаго, Иллинойс.

АМС. 2010. «Нормы и правила сварки конструкций – сталь», AWS D1.1/D1.1M:2010, 22-е. издание, Американское общество сварщиков, Майами, Флорида.

CEN. 2005 г. «Еврокод 3: Проектирование стальных конструкций — Часть 1–8: Проектирование соединений», EN1993–1–8:2005(E), Европейский комитет по стандартизации, Брюссель, Бельгия.

ЦСА. 2001. «Проектирование стальных конструкций по предельным состояниям», CAN/CSA S16‐01, Канадская ассоциация стандартов, Торонто, Онтарио.

CSA. 2009 г. «Проектирование стальных конструкций», CSA S16‐09, Канадская ассоциация стандартов, Торонто, Онтарио.

В результате снижается расход газа и повышается производительность мастера. Однако такой способ работы приемлем для труб с толщиной стенок от 5 и выше миллиметров.

В результате снижается расход газа и повышается производительность мастера. Однако такой способ работы приемлем для труб с толщиной стенок от 5 и выше миллиметров. Их торцевание и стыковка не вызывает особых сложностей;

Их торцевание и стыковка не вызывает особых сложностей; В противном случае расплав может просто перекрыть канал;

В противном случае расплав может просто перекрыть канал;

Такую технологию принято называть «правой». Достоинства метода заключаются в отличном прогревании соединяемых материалов и отличной видимости рабочей зоны. В результате снижается расход газа и повышается производительность мастера. Однако такой способ работы приемлем для труб с толщиной стенок от 5 и выше миллиметров.

Такую технологию принято называть «правой». Достоинства метода заключаются в отличном прогревании соединяемых материалов и отличной видимости рабочей зоны. В результате снижается расход газа и повышается производительность мастера. Однако такой способ работы приемлем для труб с толщиной стенок от 5 и выше миллиметров.