Сварка ремонт: Ремонт сварочного оборудования | Срочный ремонт сварки

alexxlab | 01.02.2021 | 0 | Разное

Ремонт сварочного оборудования | Срочный ремонт сварки

О компании

Добро пожаловать в компанию “Зона-Сварки”! Срочный ремонт сварки в нашем центре – это прозрачность, доступность, скорость, качество и гарантия на услуги!

Мы выполняем техническое обслуживание сварочного оборудования в Москве и Московской области, а также в регионах России, на выезде и в сервисном центре!

Своевременная диагностика силовых модулей позволит предотвратить серьезные сбои в работе техники, а качественные ремонтные работы вернут аппарату полную функциональность.

Мы поможем избежать простоев на площадке! Сервисный центр Welding-Zone выполняет диагностику, гарантийный и негарантийный (платный) ремонт сварочного оборудования любых марок и моделей: наши сотрудники имеют уникальный опыт обслуживания техники отечественного и зарубежного производства; на складе доступен обширный запас комплектующих; работы выполняются с соблюдением регламента производителя, все аппараты после починки тестируются.

Предлагаем профессиональный ремонт сварочного оборудования в Москве и Подмосковье в сети центров “Welding-Zone”(Зона-Сварки).

В строительстве не обойтись без применения сварочной техники. Она необходима при возведении различных сооружений, проведении их ремонта и реконструкции, для надёжного и прочного соединения элементов из металла.

Компания «Зона-Сварки» предлагает выполнить ремонт и обслуживание сварочного оборудования в регионах России и Москве.

Современное сварочное оборудование – это высокотехнологичная техника, изготавливаемая с применением последних достижений электроники.

Сварочное оборудование нуждается в ремонте, если:

| Нет своевременного сервисного и технического обслуживания. |

Произошли механические поломки, ставшие следствием падения или опрокидывания.

|

| Было проникновение во внутреннюю часть аппаратов стружки или влаги. | Из-за чрезмерно высокого или низкого напряжения в сети или его скачков оборудование вышло из строя. |

| Не соблюдались режимы ПВ. | Просто взял и сломался :) |

Если произошла поломка, нужно обратиться в сервисную службу, которая выполнит ремонт сварки!

Компания «Зона-Сварки» приглашает к сотрудничеству владельцев сварочного оборудования. Наша основная специализация – ремонт и техническое обслуживание трансформаторных и инверторных сварочных аппаратов.

Что мы предлагаем

Наша компания в Москве производит ремонт сварочной техники всех известных производителей.

“Welding-Zone” предлагает обслуживание сварочного оборудования любого типа: инверторов, полуавтоматов, аргонок постоянного и переменного тока, споттеров и машин контактной сварки, плазморезов, аргонодуговой сварки, сварочных тракторов.

Из-за наличия в большинстве моделей электронных компонентов работать с ними могут только специалисты с профильным образованием и наличием всех необходимых инструментов и приборов.

Наши мастера быстро определят причины поломок оборудования и предложат меры по их устранению.

Качественно и недорого

Не стоит пытаться сэкономить, доверив срочный ремонт сварки низкоквалифицированным специалистам. Часто они не могут грамотно установить причину выхода оборудования из строя, не выполняют наладку качественно, не предоставляют гарантию на проведённые работы. Вот почему необходимо обращаться в сервисные центры с хорошей репутацией.

Как минимум, шесть преимуществ сотрудничества с нами:

- Штат мастеров, обладающих теоретическими знаниями и имеющих практические навыки.

- Наличие запасных частей на складе.

- Оперативное выполнение даже самых сложных работ.

- Для постоянных клиентов действуют скидки от 7 до 15 %.

- Предоставление всех необходимых документов.

- Оплата производится только по факту выполненных работ двумя способами: наличный, безналичный расчеты. Возможна оплата с НДС и без НДС.

Не знаете, где отремонтировать сварочное оборудование? Обращайтесь в компанию “Welding- Zone” (Зона-Сварки) по телефону +7(495)215-17-22 , и наша бригада профессионалов приедет на помощь. Или же приезжайте самостоятельно по адресам:

Если у вас нет возможности приехать в один из наших сервисных центров, закажите услугу мобильная приемка по телефону горячей линии +7 (495) 215-17-22Ремонт сварочных аппаратов Сварка-74 в Уральском Федеральном Округе

Содружество компаний «Сварка-74» предлагает услуги сервисного центра по ремонту и гарантийному и постгарантийному обслуживанию сварочных аппаратов.

Сервисный центр «Сварка-74» предлагает широкий спектр услуг:

- обслуживание и ремонт сварочного оборудования по гарантии производителя;

- послегарантийный ремонт сварочных аппаратов;

- проведение диагностики в специализированной лаборатории;

- проведение поверки оборудования с выдачей соответствующих заключений;

- ежегодное техническое обслуживание аппаратов по договору;

- продление гарантии на приобретенное оборудование марки Kemppi;

- выезд специалистов для проведения первичной диагностики и небольшого ремонта;

- вывоз оборудования собственным автотранспортом для ремонта;

- продажа запасных частей и многие другие

Сервисный центр «Сварка-74» прошел авторизацию у ведущих производителей сварочных аппаратов и оборудования. Наши специалисты сертифицированы такими компаниями, как Kemppi, Hypertherm, Сварог и многими другими. Ремонт сварочного оборудования в нашем центре выполняется соответствии со стандартами производителей.

Наши специалисты сертифицированы такими компаниями, как Kemppi, Hypertherm, Сварог и многими другими. Ремонт сварочного оборудования в нашем центре выполняется соответствии со стандартами производителей.

Сертификат Kemppi | Сертификат Hyperthem | Сертификат Selco | Сертификат Сварог | Сертификат ТОРУС |

|

Помимо доступа ко всей необходимой технической документации мы также приглашаем иностранных специалистов для консультации в ходе ремонта сварочных аппаратов. Специалисты сервисного центра «Сварка-74» регулярно повышают свою квалификацию, проходят обучение по работе и обслуживанию новейших сварочных аппаратов на базе производителей. Все это гарантирует нашим клиентам высокое качество обслуживания.

Все это гарантирует нашим клиентам высокое качество обслуживания.

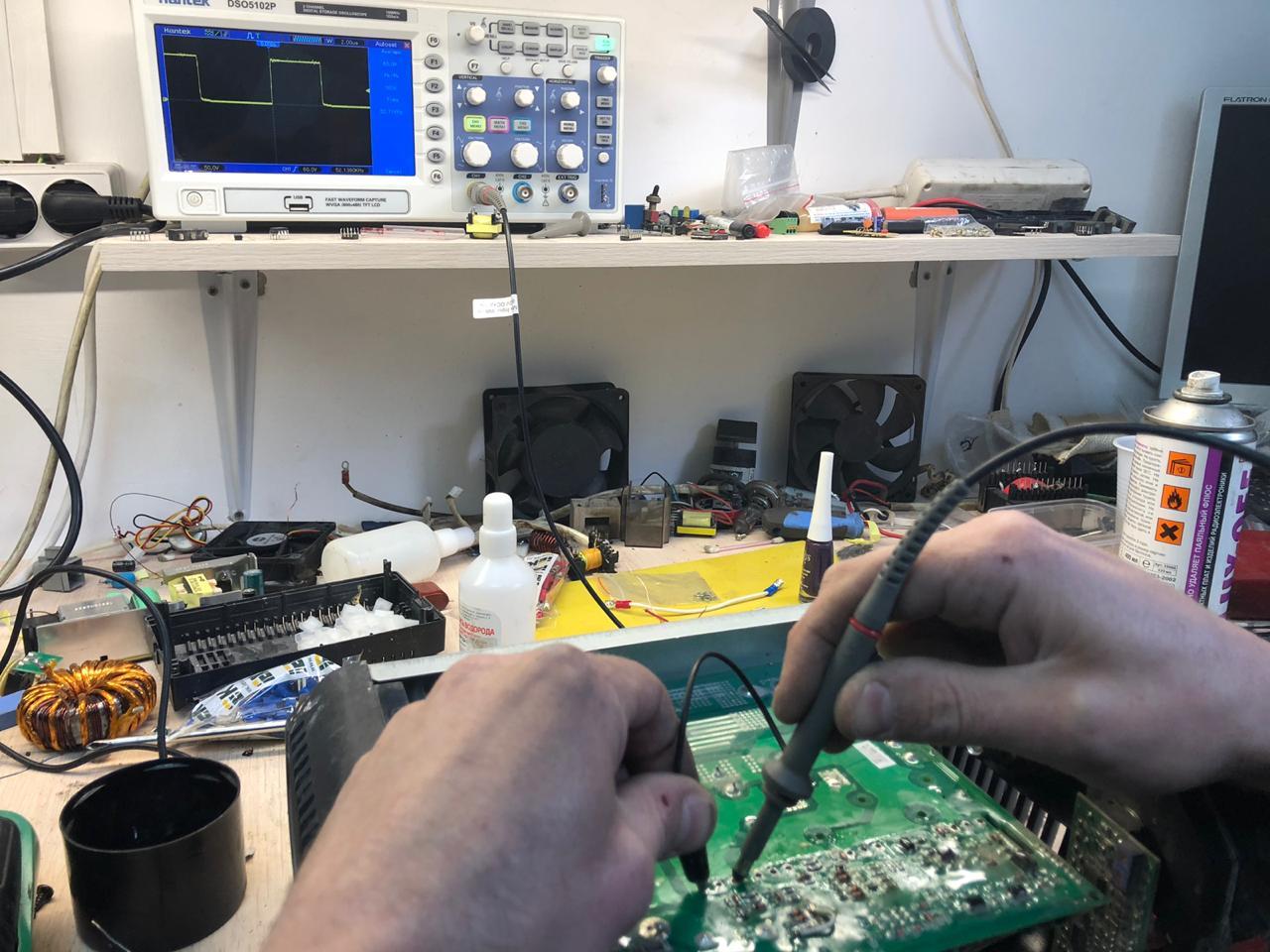

Диагностика и ремонтные работы проводятся на специализированном оборудовании. Наши специалисты в ходе ремонта используют только оригинальные комплектующие и запасные части для сварочных аппаратов, поставляемые напрямую от производителей. Сотрудничество с производителями и проверенными поставщиками радиоэлектроники и электротехники, а также постоянно обновляемый склад запасных частей обеспечивает оперативность при проведении ремонтных работ.

На выполняемые в сервисном центре работы предоставляется гарантия 3 месяца. Стоимость услуг сервисного центра зависит от вида сварочного оборудования, его мощности и комплектности. Сроки ремонта определяются после первичной диагностики в индивидуальном порядке.

Для получения подробной консультации Вы можете обратиться к специалистам сервисного центра «Сварка-74».

Менеджер по сервису: Андреева Татьяна

Телефон: 8 (804) 333-18-18 доб.101, моб. 8 912 790 22 65

8 912 790 22 65

E-mail: [email protected]

Адрес: г.Челябинск, ул. Томинская 8/1

Дополнительную информацию можно посмотреть в разделах:

Схема проезда

загрузка карты…

Ремонт сварочного оборудования | Сварка своими руками

В данной статье немного приоткроем завесу над буднями обычного сервисного центра по ремонту сварочной техники. Сегодня вашему вниманию представляем ремонт сварочного инвертора Telwin Force 165. Возможно, ознакомившись с предоставленной информацией, вы сможете устранить некоторые неисправности своими руками. И помните, не беритесь за ремонт, если не уверены в своих действиях, в результате, это всегда обходится дорого.… Читать далее »

Ремонт редуктора на примере кислородного БКО-50. Производится только не загрязненными руками. Первым делом обратите внимание на состояние уплотнения на штуцере ввода газа и наличие фильтроэлемента ЭФ-2, который оберегает узел редуцирования от попадания сора, окалины, всевозможных частиц мелкой фракции. Перед установкой фильтра (кладут узкой частью навстречу потоку газа) снимите штуцер входной и уплотнительную прокладку. Последняя… Читать далее »

Перед установкой фильтра (кладут узкой частью навстречу потоку газа) снимите штуцер входной и уплотнительную прокладку. Последняя… Читать далее »

Распространенная поломка сварочного инвертора – когда сгорают медные панельные разъемы (гнездо) под штекер кабеля на электрододержатель и обратный кабель. Рассмотрим вариант лечения на примере инвертора DECA MMA MOS. Как правило, такая ситуация возникает в двух случаях: по вине пользователя оборудования. Причина: штекер не до конца закручивается в разъем; по вине производителя оборудования. Причина: плохая пайка,… Читать далее »

Категории : Ремонт сварочного оборудования Метки: Ремонт сварочного инвертора своими рукамиКак устранить утечку газа из вентиля газового баллона высокого давления или из системы, присоединенной к баллону? Пример ситуации. Вы заправили баллон на станции, приехали домой, подключили редуктор, а также рукава, затянули шестигранник редуктора на баллоне, открыли вентиль баллона – и понимаете, что травит газ где-то в верхней части маховика.

Внимание! Внимательно прочитайте руководство по ремонту (доступна к скачиванию инструкция на английском языке TROUBLESHOOTING AND REPAIR MANUAL), прежде чем приступать к ремонту инвертора плазменной резки TELWIN TECNICA PLASMA34 KOMPRESSOR. Ремонт должен выполнять опытный специалист. Помните, при проверке плазморез находится под напряжением, можно случайно коснуться оголенных частей, что чревато поражением электрическим током. Общие указания по ремонту инвертора… Читать далее »

Категории : Ремонт сварочного оборудования Метки: ремонт telwin, ремонт инвертора, ремонт плазменной резкиВ наших краях очень сложно найти аппарат с ККМ, единственный аппарат, который был – это сварочный инвертор Ресанта САИ 190 ПРОФ. Через несколько месяцев эксплуатации он сломался. Непосредственно перед поломкой немножко бился током, после чего на ХХ внутри что-то затрещало и инвертор отключился и впоследствии запустить его не удалось. К сожалению, отправить Ресанту на ремонт… Читать далее »

К сожалению, отправить Ресанту на ремонт… Читать далее »

Рисуем схему подключения трехфазного сварочного аппарата: Алгоритм работы будет таким: 1. Если воткнуть штатную вилку в 220v, то срабатывает пускатель К1 (25А на контакт), который одной парой контактов восстанавливает разрезанный нами провод идущий к переключателю ВКЛ\ВЫКЛ сварочного аппарата. А его вторая пара контактов замкнет сделанные нами разрезы дорожек на печатной плате, которые подводят силовое напряжение… Читать далее »

Категории : Без рубрики Ремонт сварочного оборудования Ручная дуговая сварка Метки: инвертор сварог arc 200, самодельный сварочный аппарат своими руками, самодельный трехфазный инвертор, трехфазный сварочный аппарат, трехфазный сварочный аппарат схемаПришлось мне приводить в порядок старый дом в деревне. Без сварки мужику – сами знаете что. Фаза на краю деревни проваливалась на обычном сварочном трансформаторе так, что соседи приходили и в с держанном тоне предупреждали «по-хорошему». Купил себе цацу TIG 200P AC_DC… точнее сначала был TIG 160 AC_DC, но его вынесли быстро вместе с линолеумом,… Читать далее »

Фаза на краю деревни проваливалась на обычном сварочном трансформаторе так, что соседи приходили и в с держанном тоне предупреждали «по-хорошему». Купил себе цацу TIG 200P AC_DC… точнее сначала был TIG 160 AC_DC, но его вынесли быстро вместе с линолеумом,… Читать далее »

3 года пользуюсь данным аппаратом (на фото). Недавно пришлось его с гаража (где температура чуть выше нуля) переносить в мастерскую, в которой около +22 оС . Конечно же, из-за разницы температур на инверторе скопилось малость конденсата. Обычно, если появляется конденсат, то даю инвертору выстояться сутки, на этот раз ожидала срочная работа. Поэтому аппарат стоял всего… Читать далее »

Категории : Аргонодуговая сварка Ремонт сварочного оборудования Метки: неисправность инвертора, ремонт вентилятора охлаждения, сварог tig 200pРаботаю сварочным аппаратом KEMPPI MINARC 150. Сегодня во время сварки залип электрод и, как результат, инвертор перестал работать. Подскажите, каковы ориентировочные причины поломки, и каковы методы ремонта MINARC 150? Питание есть, лампа горит. Вентилятор тоже работает. Начальное напряжение запускается самим сварочным аппаратом, он передает напряжение на выходные диоды, а кулер запитывается от добавочной обмотки трансформатора.… Читать далее »

Сегодня во время сварки залип электрод и, как результат, инвертор перестал работать. Подскажите, каковы ориентировочные причины поломки, и каковы методы ремонта MINARC 150? Питание есть, лампа горит. Вентилятор тоже работает. Начальное напряжение запускается самим сварочным аппаратом, он передает напряжение на выходные диоды, а кулер запитывается от добавочной обмотки трансформатора.… Читать далее »

Ремонт сварочного инвертора своими руками: аппарата

В любой сфере деятельности используется специальное оборудование для производства того или иного продукта. В процессе работы техника имеет свойство ломаться. Можно вызвать специалиста и быстро решить эту проблему, но иногда на это нет времени и возможности. Профессия сварщика часто требует не только качества, но и скорости выполнения работы, а ремонт сварочного инвертора своими руками может помочь во многих ситуациях.

Надёжный помощник

Существует современное оборудование, используемое в процессе сварки, благодаря которому достигается высокое качество работы и даёт особый комфорт для любого сварщика — сварочный инвертор. Это источник непрерывного тока, который зажигает и поддерживает электрическую дугу при сварке металлов. Принцип действия таких инверторов состоит в высокочастотной трансформации сварочного тока значительной силы, благодаря чему возможно значительно уменьшить габариты трансформатора, при этом увеличив регулируемость и стабильность выходного тока.

Конструкция сварочных инверторов

Основная составляющая сварочных инверторов:

Электрическая схема сварочного инвертора- Блок питания, который обеспечивает стабилизацию входного сигнала.

- Силовой блок, который контролирует все преобразования от первичного тока блока питания до сварочного тока на выходе. Состав силового блока:

- первичный выпрямитель

- вторичный выпрямитель

- высокочастотный трансформатор

- инверторный преобразователь

На базе широкоимпульсного модулятора или задающего генератора собран блок управления инвертора. Система защиты оснащена термовыключателями, которые обеспечивают тепловую защиту силового блока.

Система защиты оснащена термовыключателями, которые обеспечивают тепловую защиту силового блока.

Диагностика неисправностей

Если было принято решение делать ремонт сварочного аппарата своими руками следует в точности убедиться в возможных причинах его поломки. Для начала нужно выделить основные пункты, которые приводят к неисправностям:

- неправильная работа электронной составляющей аппарата;

- неправильный выбор режима работы.

Если инвертор не предназначен для порезки широкого и толстого металла, то не стоит испытывать его на прочность.

Конденсаторы чаще всего выходят из строяОсновные причины неправильной работы электронных составляющих:

- Попадание влаги на электрическую схему. Чаще всего причиной служат природные факторы и осадки.

- Пыль, которая собралась внутри корпуса, мешает процессу охлаждения элементов схемы. Чаще всего это происходит при работе на строительных площадках.

- Несоблюдение технических рекомендаций к работе, непрерывности использования, предусмотренных производителем.

Перегрев элементов схемы также приводит к поломкам.

Перегрев элементов схемы также приводит к поломкам. - Некачественное закрепление подводящего или отходящего кабеля в клеммных зажимах.

Перед тем как начинать ремонт сварочного инвертора, нужно определить в чём состоит неисправность. Одни из основных показателей неправильной работы инвертора:

- Горение сварочной дуги выглядит очень неустойчиво.

- Металл при сварке очень сильно разбрызгивается.

- Сварочный электрод часто залипает.

- При работающем аппарате отсутствует процесс сварки.

- При включении аппарата не происходит никакой реакции.

Если подробнее разобраться, то в первом и во втором случае неисправность может возникнуть при неправильном выборе тока. Для определённого типа и размера электрода следует выбирать свой ток. Кроме этого, скорость, при которой ведётся сварка также должна соответствовать выбранному току.

Блок питания выходит из строя при перегревеПри залипании сварочного электрода можно выделить несколько причин. Возможно, в процессе работы в сети снизилось напряжение, что привело к залипанию. Также причина может быть в кабеле, которым подключён инвертор, с маленьким сечением. И плохой контакт со свариваемой поверхностью может быть причиной данного поведения электрода.

Возможно, в процессе работы в сети снизилось напряжение, что привело к залипанию. Также причина может быть в кабеле, которым подключён инвертор, с маленьким сечением. И плохой контакт со свариваемой поверхностью может быть причиной данного поведения электрода.

Если в во время работы отсутствует процесс сварки, то, скорее всего, на рабочей поверхности не подключена масса. Также возможно повреждение кабеля, особенно если работа ведётся с крупногабаритными и тяжёлыми конструкциями. Падение на сварочный провод может нарушить его целостность, поэтому будьте внимательны и обращайте внимание на эти детали.

Если при включении сварочного аппарата не происходит никакой реакции, то причина, возможно, в сетевом напряжении. Оно может быть очень низким или автоматический выключатель, установленный в щитке, выбран неправильно. На это стоит обращать особое внимание, так как слабый выключатель способен отключиться при включении инвертора и лишить электричества весь дом.

Самостоятельный ремонт

Перед тем как начинать ремонт инверторных сварочных аппаратов своими руками следует точно определиться с причиной и самой поломкой. Возможно, перебои в работе сварочного аппарата связаны с качественной и своевременной системой защиты инвертора. Если причина глубже, то стоит осмотреть прибор на наличие механических повреждений.

Возможно, перебои в работе сварочного аппарата связаны с качественной и своевременной системой защиты инвертора. Если причина глубже, то стоит осмотреть прибор на наличие механических повреждений.

- Следует визуально оценить соединения на возможные почернения или прожоги, которые проявляются в результате короткого замыкания или плохого контакта.Предохранители сварочного инвертора предотвращают замыкание

- Не стоит забывать и о предохранителях, которые следует проверить тестером, а в случае неисправности заменить.

- Если первичный осмотр не выявил никаких явных причин, то в любом случае следует произвести подтяжку зажимных элементов ключом или отвёрткой.

- При снятии крышки корпуса визуально осмотрите на наличие обрывов электрической цепи. Желательно измерить на входе и выходе величину напряжения и силы тока с помощью мультиметра или тестера.

- Если при поверхностном осмотре не было выявлено явных причин неисправностей, то стоит проверять каждый блок по отдельности начиная с блока питания.

Если вы все же добрались до внутренней проверки, то стоит обратить внимание на мелкие подробности. Часто можно заметить почернение и вздутие элементов платы. Одним из наиболее слабых являются транзисторы.

Тестер позволяет определить какой именно узел вышел из строяТут понадобится паяльник и умение заменять испорченные детали. Но испорченные транзисторы обычно указывают на поломку элементов драйвера. Далее стоит проверить входные и выходные выпрямители. Несмотря на то что эти элементы являются наиболее надёжными, они также могут выйти из строя. Не забывайте о контроле платы управления, которая является наиболее сложным модулем инвертора. От неё зависит надёжность функционирования всех элементов аппарата. Данная проверка производится с помощью осциллографа, чаще всего это производят квалифицированные специалисты по ремонту. Не стоит забывать, если причина неисправности была выявлена, то испорченные детали нужно заменять на другие только в соответствии указанной маркировки.

Если диагностика и ремонт выполняется собственными руками, не стоит игнорировать все нюансы, от этого зависит качество и быстрота выполненной работы. Замечая каждую мелочь и погрешность в приборе в будущем можно будет избежать повторных поломок. Но перед тем как начинать самостоятельный ремонт посмотрите на гарантийный талон, возможно, не нужно начинать все самому, а доверить это специализированному сервисному центру.

Видео: Ремонт сварочного инвертора

Ремонт сварочных аппаратов в Москве недорого!

Внимание! По ремонту сварочных аппаратов обращаться по тел 8 (926) 637-65-94

Ремонт сварочных инверторов и сварочных полуавтоматов любых производителей!

В нашей мастерской “Юго-Восток” вы всегда можете качественно отремонтировать сварочные аппараты любых брэндов. В список известных мировых производителей входят такие марки как: Aiken, Brima, Elitech, Fubag, Sturm, Helvi, Hitachi, Blue Weld, Tsunami, Eurolux, Patriot, Telwin, Denzel, EWM, HERZ, Prorab, Калибр, Сварог, Торус, Энкор, Кедр, Сорокин, ТСС, Зубр, Ресанта, Спец, Энергомаш и др. Мы осуществляем ремонт сварочных инверторов а также ремонт сварочных полуавтоматов.

В список известных мировых производителей входят такие марки как: Aiken, Brima, Elitech, Fubag, Sturm, Helvi, Hitachi, Blue Weld, Tsunami, Eurolux, Patriot, Telwin, Denzel, EWM, HERZ, Prorab, Калибр, Сварог, Торус, Энкор, Кедр, Сорокин, ТСС, Зубр, Ресанта, Спец, Энергомаш и др. Мы осуществляем ремонт сварочных инверторов а также ремонт сварочных полуавтоматов.

Стоимость и сроки ремонта сварочных аппаратов

Цена на ремонт определяется после предварительной диагностики сварочного аппарата. В среднем диагностика выполняется в течение 2-х дней. Продолжительность ремонта зависит от сложности поломки сварочного аппарата а также от наличия запасных частей. Как правило ремонт сварочного аппарата занимает 4-7 дней.

Также для сварочных инверторов установлен единый ремонтный тариф в 2500 руб, включающий в себя: диагностику, работы по замене комплектующих, комплектующие и полная очистка. Другими словами – стоимость ремонта сварочного инверторного аппарата составляет 2500 руб за штуку.

Электросварка – это сварка использующая электрическую дугу для нагрева и расплавления металла. Температура электрической дуги доходит до 5000 градусов по цельсию, тем самым превосходит температуры плавления всех существующих на земле металлов. При сварке используются плавящиеся и не плавящиеся электроды. Бывает электросварка переменным током и постоянным током. В сварочных аппаратах для сварки постоянным током применяются выпрямители. Также дуговая сварка бывает ручная, полуавтоматическая и автоматическая. Одним из видов источника питания сварочной дуги является сварочный инвертор. Инверторный сварочный аппарат является одним из самых популярных сварочных аппаратов. Сварочные инверторы делятся по типу: MMA, MIG/MAG, TIG, CUT. Сварочные инверторы как правило небольших размеров, относительно небольшой массы, обладают более высоким КПД и при сварке происходит минимальное разбрызгивание материала электрода.

Сварочный аппарат как правило состоит из:

- Импульсный преобразователь напряжения

- Система стабилизации тока

- Система защиты от перегрузки

- Система защиты от перегрева

- Система плавного увеличения тока

Профессиональный ремонт сварочных аппаратов в Москве!

Мы находимся в Москве, в Юго-Восточном административном округе, недалеко от станции метро Люблино. Также у нас существует услуга доставки техники, для жителей районов: Белая-Дача, Дзержинский, Капотня, Братеево, Люберцы, Жулебино, Некрасовка, Ново-Косино, Вешняки, Реутов, Выхино, Грайвороново Печатники, Кузьминки, Текстильщики, Марьино, Люблино – существует скидка на доставку.

Также у нас существует услуга доставки техники, для жителей районов: Белая-Дача, Дзержинский, Капотня, Братеево, Люберцы, Жулебино, Некрасовка, Ново-Косино, Вешняки, Реутов, Выхино, Грайвороново Печатники, Кузьминки, Текстильщики, Марьино, Люблино – существует скидка на доставку.

Ремонт радиаторов и баков, ремонтная сварка и пайка промышленного уровня

Ремонтом радиаторов охлаждения НПП Газосварочные аппараты занимается уже больше четверти века. Даже сегодня, когда подобные услуги можно найти в радиусе пары километров, к нам обращаются за помощью заказчики со всей России.

Выбор вместо навязанных решений

Каждый ценит возможность выбора. Если ремонт требуется радиатору охлаждения, у нас заказчик всегда может принять решение, сопоставив свои потребности с возможностями.

Если достаточно вернуть работоспособность – специалисты компании предложат самый быстрый вариант работ, предоставят гарантию на результат.

Если вы устали бороться со слабыми местами конструкции – стоит задуматься о ее модернизации.

Подобные задачи Научно-производственное предприятие Газосварочные аппараты успешно решает.

Подобные задачи Научно-производственное предприятие Газосварочные аппараты успешно решает.Полное профессиональное восстановление вместо ремонта радиатора охлаждения? Благодаря использованию уникального оборудования, успешно справляемся, даже когда остальные разводят руками.

Чтобы выбрать наиболее выгодный для вас вариант – приезжайте к нам, обсудите свои задачи с квалифицированными специалистами.

Опыт и уникальные технологии

Сервисное подразделение – лишь часть научно-производственного предприятия. Поэтому используется серьезный станочный парк, высококлассное сварочное оборудование.

Видевшие в деле промышленные электролизеры МОСКВА потом долго рассказывают о заварке трубок в третьем ряду радиатора без прорезания огромных дыр и перегревов. НПП ГСА не просто использует эти установки, компания их разработала четверть века назад и выпускает уже второе поколение.

Таким образом, многолетний опыт, а также использование уникальных решений в ремонте радиаторов охлаждения – для нас не пустые рекламные слова, а результаты большой работы, основа репутации.

Специализация и индивидуальный подход

Совершенства, как известно, достичь невозможно. Мы по-прежнему развиваем технологии, а также технику для ремонта радиаторов охлаждения и не только, чтобы быстрее и дешевле решать ваши проблемы. Каждый день выполняем множество подобных заказов. Поэтому, каким бы тяжелым ни был случай, наши специалисты точно знают, как поступить.

Заказы бывают похожими, одинаковыми – никогда. Правильно проведенная диагностика – основа качественного выполнения заказа. К сожалению, привычными дедовскими методами все выявляемые проблемы решить не удается. НПП ГСА в ремонте использует самые современные разработки, чтобы устранять больше выявляемых дефектов.

Если другие говорят вам о невозможности ремонта, приезжайте – вероятно, нам удастся с ним справиться.

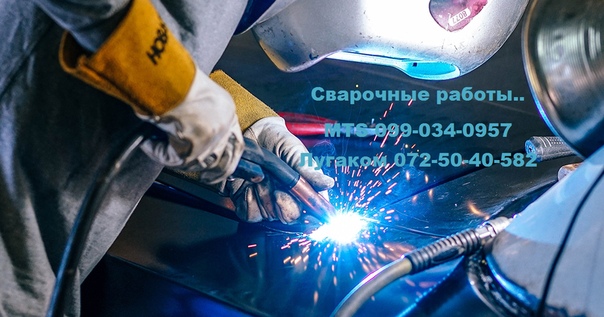

Сварка в кузовном ремонте

Важно отметить, что сварка листов тонкого металла очень отличается от сварки деталей, сделанных из толстого металла. При сварке деталей из толстого металла не приходится беспокоиться по поводу тепловой деформации и искривления металла. Толстый металл противостоит деформации по причине своего объёма, в котором рассеивается тепло, как в радиаторе. Самое главное в такой сварке – проникновение сварочного металла, качество и прочность шва. При сварке толстого металла, такая проблема, как прожигание сваркой металла до дырки, также, отсутствует. Если же взять сварку тонких листов металла, которая часто используется при ремонте кузова, то все перечисленные проблемы становятся первостепенными.

При сварке деталей из толстого металла не приходится беспокоиться по поводу тепловой деформации и искривления металла. Толстый металл противостоит деформации по причине своего объёма, в котором рассеивается тепло, как в радиаторе. Самое главное в такой сварке – проникновение сварочного металла, качество и прочность шва. При сварке толстого металла, такая проблема, как прожигание сваркой металла до дырки, также, отсутствует. Если же взять сварку тонких листов металла, которая часто используется при ремонте кузова, то все перечисленные проблемы становятся первостепенными.

Вы можете иметь отличные навыки владения сваркой металлических конструкций из толстого металла, но не все эти умения могут пригодятся при сварке автомобильного листового металла. Для применения сварки в кузовном ремонте нужно нарабатывать индивидуальный опыт, учитывая особенности характеристик металла кузовов автомобилей. Если Вы знакомы с газовой и полуавтоматической сваркой, то это поможет при изучении и обучении сварки тонколистового металла.

Если Вы знакомы с газовой и полуавтоматической сваркой, то это поможет при изучении и обучении сварки тонколистового металла.

Есть одно сходство между электродной и газовой сваркой толстого металла и тонколистового автомобильного металла. У толстых и тонких металлов, сваренных качественно и прочно, шов выглядит одинаково ровным и красивым.

Типы сварочных соединений в кузовном ремонте

Сварочные соединения в кузовном ремонте делятся на три категории: встык, внахлёст и соединение внахлёст с пазом.

Сварное соединение встык наиболее сложное для новичка. Но после практики и понимания принципа, это соединение не сложно сделать с помощью хороших сварочных аппаратов MIG/MAG или TIG.

Соединение встык делается, когда листы металла стыкуются краями друг с другом с небольшим зазором между ними. Зазор необходим, так как металл расширяется при сварке.

Соединения внахлёст делается с небольшим наложением листов металла друг на друга. В этом случае сваривается край одного листа с частью листа, которой он касается с одной или с двух сторон. Это создаёт двойную толщину металла в месте, где листы заходят друг на друга.

Соединение внахлёст с пазом требует применения специального инструмента для подготовки одного из листов. Далее край одного листа подсовывается под фланец другого и приваривается. С лицевой стороны всё выглядит, как непрерывный лист металла. Выпуклость остаётся с обратной стороны. Края листов, иногда, провариваются с двух сторон, чтобы герметизировать стык.

Инструмент для подготовки металла для соединения внахлёст с пазомСуществует ряд проблем с соединением внахлёст и внахлёст с пазом. Одна из которых — необходимость сваривать соединение дважды, если хотите, чтобы оно было герметичным. Следующая проблема заключается в том, что при сварке соединения с обеих сторон, будет выделяться тепла в два раза больше. Это влияет на деформацию металла. В итоге можно сказать, что нет никаких преимуществ при применении сварочного соединения внахлёст. Единственное их преимущество в том, что такое соединение делать легче для новичка. Исключение при обязательном применении такого вида соединения составляют случаи, когда нужно скопировать заводское сварное соединение внахлёст и, когда нет доступа для создания соединения встык.

Это влияет на деформацию металла. В итоге можно сказать, что нет никаких преимуществ при применении сварочного соединения внахлёст. Единственное их преимущество в том, что такое соединение делать легче для новичка. Исключение при обязательном применении такого вида соединения составляют случаи, когда нужно скопировать заводское сварное соединение внахлёст и, когда нет доступа для создания соединения встык.

Соединение встык предпочтительнее применять при наложении металлических заплат и ремонтных вставок.

Фиксация

Очень неудобно делать сварной шов, если привариваемая деталь не закреплена. Хорошая фиксация обеспечивает стыковку и нужный зазор между листами металла.

Различные крепления, используемые для фиксации деталей перед сваркойСуществует множество методов фиксации деталей перед сваркой. Выбор зависит от ситуации и от предпочтений. К примеру, магниты подойдут для фиксации заплатки перед её приваркой, но будут бесполезны для удержания на месте заднего крыла автомобиля.

Среди множества фиксирующих методов и приспособлений основными являются: зажимные щипцы различных конфигураций, специальные магниты, сварочные зажимы для соединения встык (edge clips), струбцины. Каждый из перечисленных способов фиксации представляет целый класс фиксирующих приспособлений и существует в различных формах, размерах и конфигурациях. Есть приспособления, специально разработанные для фиксации соединений стык, внахлёст и внахлёст со смещением.

Зажимные щипцы можно назвать основными фиксирующими приспособлениями, которые применяют при сварке в кузовном ремонте. Ограничение их в том, что необходимо место, чтобы установить зажимные щипцы. Ими можно воспользоваться, если место, которое нужно зафиксировать, расположено не дальше 30 – 40 см от места, где возможно установить зажимные щипцы. При этом щипцы достаточно громоздкие и неуклюжие.

Сварочные зажимы для соединения встык могут применяться при фиксации ремонтных вставок. Требуют наличия доступа с обратной стороны панелей. Легко устанавливаются и снимаются, а также не мешают при сварке.

Такие зажимы обеспечивают аккуратную стыковку краёв с ровным небольшим зазором. Позволяет отрегулировать и установить листы разной толщины для сваривания. Позволяет выравнивать поверхности по одной линии.

Они не приспособлены для использования на сильно изогнутых , но очень удобны при фиксации прямых панелей.

Сварка маленьких сегментов в большую конструкцию

Иногда приходится изготавливать какую-либо панель или ремонтную вставку сложной формы из нескольких простых сегментов. Многие профессиональные специалисты, занимающиеся формовкой металла и ремонтом кузова, практикуют такой способ. Это бывает необходимым, если оборудование, либо профессиональные навыки не позволяют сделать нужную панель из одного листа металла.

Интересно отметить, что в прошлом, некоторые производители делали панели сложной формы из маленьких сегментов, сваренных вместе. Впоследствии этот способ был заменён штампованием и техниками формования прокаткой.

При изготовлении ремонтной вставки сложной формы или целой панели можно применять такой метод.

Типы сварки

В кузовном ремонте чаще всего применяют электрическую сварку полуавтоматом. Но, до сих пор, в некоторых случаях, применяется и газовая сварка.

Используется сварка MIG, TIG и контактная точечная.

Электродуговая сварка электродами

Этот вид сварки давно в прошлом применялся для соединения кузовных панелей при ремонте, а также при производстве. Сварка производилась электродами с малым диаметром, которые были спроектированы специально для тонколистового металла. Чтобы применять такой вид сварки требовалась немалая сноровка. Качество сварки было посредственным. Главной проблемой был излишний нагрев, который был причиной деформации металла и прожига насквозь. Сравнивая с сегодняшними показателями, уходило много времени на работу с таким видом сварки. Теперь такой метод является устаревшим.

Качество сварки было посредственным. Главной проблемой был излишний нагрев, который был причиной деформации металла и прожига насквозь. Сравнивая с сегодняшними показателями, уходило много времени на работу с таким видом сварки. Теперь такой метод является устаревшим.

Контактная точечная сварка

Контактная сварка была главным способом соединения в автомобилестроении и ремонте, начиная с 1930‑х годов. Точечная сварка осуществляется сильным прижатием электродов аппарата к металлу кузова и комбинацией интенсивного нагрева, создаваемого очень высокой силой тока за короткий интервал времени. Металл панелей кузова расплавляется в одной точке и происходит сваривание.

Преимущество точечной сварки в быстроте действия, аккуратности получаемых сварных точек и прочности соединения.

Современные легковые автомобили имеют от 3000 до 4000 сварных точек, которые соединяют отдельные детали кузова в одну конструкцию.

Есть аппараты для точечной сварки, используемые в кузовном ремонте, электродами которых не нужно сжимать область сварки. Сила прилагается только к одному листу металла, а второй лист касается первого листа и подключён к массе. Такой аппарат удобно применять, когда невозможен доступ к обратной стороне металла, к которому приваривается другая металлическая панель.

Точки контактной сварки часто не защищены от коррозии, потому что места между соединёнными панелями, подвержены притягиванию влаги. Эта проблема усугубляется тем фактом, что при воздействии точечной сварки, в местах нагрева испаряются все элементы обработки металла, такие как оцинкованное покрытие. Эта проблема уменьшается при применении специального сварочного грунта между свариваемыми панелями. Такой грунт содержит высокий процент цинка. Он способен проводить ток. После воздействия точечной сварки ионы цинка защищают место сварки.

Сварка MIG/MAG

Этот тип сварки стал наиболее популярным в кузовном ремонте. Когда упоминают о сварке полуавтоматом, то имеют ввиду именно этот тип сварки.

MIG (metal inert gas) переводится, как металл с инертным газом, что совершенно не правильно отражает суть сварки. К примеру, так называемая сварка TIG (tungsten inert gas), тоже металл с инертным газом. Но все привыкли так называть этот тип сварки. MAG (metal active gas) – тот же тип сварки, только в качестве защитного газа используется активный газ, который защищает зону сварки от воздуха, а также химически реагирует со свариваемым металлом или растворяется в нём. При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота (N2), водорода (h3). Газ заправляется в баллоны и подключается к сварочному оборудованию.

Газ заправляется в баллоны и подключается к сварочному оборудованию.

В процессе сварки MIG/MAG, сварочная проволока непрерывно подаётся в область сварки по мере формирования сварочного шва. Проволока несёт ток и окружена инертным (или активным) защитным газом, который поступает вместе с проволокой. Для MIG сварки обычно применяется смесь 25% — CO2 и 75% аргон. Газ помогает охладить место сварки, а также защищает от окисления, которое происходит, если бы сварка происходила без защитного газа.

Процесс сварки MIG/MAG включает в себя цикл. Когда сварочная проволока касается места сварки, создаётся короткий контур с металлической деталью, которая подключена к массе. Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG/MAG. Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG/MAG.

Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG/MAG.

При сварке оборудованием MIG/MAG, важно обеспечить правильный зазор между свариваемыми панелями. Это относится к соединению металлических листов встык. Если свариваемые листы расположены слишком близко или вплотную, то нагрев неизбежно деформирует листы. В итоге получится неровная поверхность.

Важно, также, отрегулировать поток защитного газа и скорость подачи проволоки. Сила тока выставляется в зависимости от толщины проволоки и скорости её подачи. Всё это нужно научиться настраивать экспериментальным путём. Более подробно о сварке полуавтоматом можно прочитать здесь.

Сварка TIG

Сварка TIG (tungsten inert gas – сварка вольфрамовым электродом в среде инертного газа), также известно сокращение GTAW (Gas tungsten arc welding – дуговая сварка вольфрамовым электродом в среде защитного газа). Это электродуговая сварка, в которой применяется неплавящийся вольфрамовый электрод. В область сварки поступает защитный газ (аргон или гелий), который защищает от атмосферного воздействия, а также, применяется присадочный металл. Эта сварка является наиболее сложной в освоении. В кузовном ремонте сварка TIG, в основном, применяется при ремонте автомобилей, имеющих алюминиевый кузов.

Это электродуговая сварка, в которой применяется неплавящийся вольфрамовый электрод. В область сварки поступает защитный газ (аргон или гелий), который защищает от атмосферного воздействия, а также, применяется присадочный металл. Эта сварка является наиболее сложной в освоении. В кузовном ремонте сварка TIG, в основном, применяется при ремонте автомобилей, имеющих алюминиевый кузов.

Кислородно-ацетиленовая газовая сварка

Это старый метод соединения тонколистовых металлов, который по-прежнему, в некоторых случаях применяется. В этом виде сварки, смесь кислорода и ацетилена питает пламя, температура на конце которого достигает 3500 градусов по Цельсию. Кислород и ацетилен находятся в разных баллонах, а их смешивание происходит в горелке. Сварку осуществляют как с применением присадочного металла, так и без него. Кислородно-ацетиленовая сварка расплавляет кромки листового металла, образуя прочную связь. Может применяться для осаживания растянутого металла.

Может применяться для осаживания растянутого металла.

Печатать статью

Ещё интересные статьи:

Ремонт под сварку на месте

Сварочные генераторы с приводом от двигателя имеют мощность от 5 500 до 20 000 Вт, в зависимости от модели, для работы шлифовальных машин (на фото), дрелей и других инструментов, необходимых для ремонта в полевых условиях.

Неисправное оборудование – будь то большой экскаватор в гравийном карьере или конвейерная лента на перерабатывающем заводе – съедает вашу прибыль. В оглушительной тишине бездействующей машины почти слышно, как уносятся деньги.

Ремонт сломанных стальных компонентов в полевых условиях требует мастерства в трех областях:

- Резка и удаление вышедшего из строя компонента

- Подготовка нового соединения / детали

- Сварка и очистка

Резка и удаление вышедшего из строя металла

Первое этап сварочного ремонта – удаление поврежденного металла. Это можно сделать с помощью кислородной или плазменной резки или строжки угольной дугой. Кислородная и плазменная резка обычно лучше подходят для резки металла с по , тогда как строжка угольной дугой лучше для выдолбления трещины или дефекта без полного разделения детали.

Это можно сделать с помощью кислородной или плазменной резки или строжки угольной дугой. Кислородная и плазменная резка обычно лучше подходят для резки металла с по , тогда как строжка угольной дугой лучше для выдолбления трещины или дефекта без полного разделения детали.

Горелки на кислородном топливе, один из самых распространенных инструментов для резки, обычно можно найти на большинстве грузовых автомобилей. Однако плазменные резаки производят меньший пропил (ширину реза), меньшую зону термического влияния (ЗТВ) и, как правило, быстрее, чем кислородные резаки. Плазменные резаки также прорезают все электропроводящие металлы, тогда как кислородное топливо не может прорезать алюминий или нержавеющую сталь.

Строжка угольной дугой – еще один вариант резки / строжки при использовании сварочных генераторов с выходной мощностью от 300 до 500 А и большим рабочим циклом.Для строжки угольной дугой используется угольный электрод для плавления дефектной области и выдува расплавленного металла сфокусированным потоком воздуха под высоким давлением.

Чтобы начать ремонт, срежьте поврежденный участок и удалите все неровности, чтобы обеспечить правильную установку заменяемой детали. Чрезвычайно важно полностью зачистить все трещины – даже за пределами видимых – потому что даже малейшие остатки дефекта будут продолжать трескаться даже после того, как на них будет наложен сварной шов.

Подготовка сварного шва

Выбор правильного заменяющего материала / присадочного материала имеет решающее значение.Все компоненты должны быть заменены материалом, который соответствует прочности основного материала или превышает его. Каждое применение различается по механическим свойствам, таким как пластичность, износостойкость, ударная вязкость и предел прочности. Точное соответствие материала обеспечивает качество и долговечность сварки, а также помогает предотвратить преждевременный выход из строя и нежелательные простои.

Время простоя для ремонта также дает прекрасную возможность для устранения проблемных участков. Деталь, которая ломается в одном и том же месте более одного раза, может нуждаться в усилении дополнительной стали.

Деталь, которая ломается в одном и том же месте более одного раза, может нуждаться в усилении дополнительной стали.

После получения нужного сплава обрежьте сталь до необходимого размера и скосите края под углом 30 градусов для лучшего проплавления. Для более тяжелых участков материала рекомендуется оставлять небольшую площадку на дне стыка. Это можно сделать после снятия фаски с помощью шлифовки по поверхности до тех пор, пока нижняя часть не станет толщиной с никель.

Чистота сварных швов имеет решающее значение. Хотя некоторые сварочные процессы более щадящие, чем другие, никогда не следует оставлять после себя какие-либо загрязнения.Перед сваркой всю ржавчину, масла и краски необходимо отшлифовать или стереть; несоблюдение этого правила приведет к повреждению или ослаблению сварного шва.

Рисунок 1 Универсальные аппараты, которые могут подключаться как к источнику питания 115, так и 230 В, обеспечивают гибкость при ремонте в полевых условиях без необходимости постоянного подключения к сварочному генератору на грузовой машине.

После того, как деталь окажется на месте, может потребоваться предварительный нагрев зоны сварки. Предварительный нагрев выполняется для удаления водорода и других газов, снижения максимальной твердости, минимизации усадочных напряжений и минимизации деформации, все это может вызвать растрескивание, когда очень горячая сварочная дуга применяется к холодной стали.Предварительный нагрев обычно требуется для материалов любой толщины, когда содержание углерода в мягкой стали превышает 0,40 процента. Проконсультируйтесь с вашим поставщиком материалов относительно конкретных требований к материалам и технологическому процессу.

Для предварительного нагрева используйте кислородную горелку, снабженную специальным наконечником «бутон розы», который расширяет пламя. Температура предварительного нагрева зависит от свариваемого материала. Временную палочку (или тепловой карандаш) можно использовать для измерения температуры по мере ее изменения. Временные палочки бывают разных температурных значений и, когда их наносят на нагреваемый материал, меняют цвет при достижении заданной температуры. Опять же, проконсультируйтесь с поставщиком материалов относительно конкретных требований к материалам и процессу.

Опять же, проконсультируйтесь с поставщиком материалов относительно конкретных требований к материалам и процессу.

Какой процесс сварки следует использовать?

Двумя наиболее распространенными процессами ремонта при сварке в полевых условиях являются дуговая сварка в защитном металлическом корпусе (SMAW) или дуговая сварка стержнем и порошковая сварка (FCAW) или порошковая сварка. Штучные электроды являются самозащитными, как и многие порошковые проволоки, предназначенные для этого применения. Самозащитные процессы сокращают количество необходимого оборудования – нет необходимости таскать газовый баллон, шланг и регулятор.Адекватная защита сварного шва на открытом воздухе, когда ветер мешает защитным газам, более достижима при использовании процесса стержневого или порошкового наплавления.

Обычно при сварке штучной сваркой используются электроды 6010, 6011, 6013, 7018 и 7024 с обычным диаметром от 1/8 до 5/32 дюйма. Каждый из этих электродов обеспечивает возможность сварки во всех положениях (кроме 7024). Первые две цифры стержневого электрода представляют собой минимальную прочность на разрыв «в состоянии сварки»: например, 6010 обеспечивает прочность на разрыв 60 000 фунтов на квадратный дюйм.

Первые две цифры стержневого электрода представляют собой минимальную прочность на разрыв «в состоянии сварки»: например, 6010 обеспечивает прочность на разрыв 60 000 фунтов на квадратный дюйм.

Обычной проволокой для порошковой сварки при ремонте является самозащитная проволока общего назначения E71T-11. Другой вариант – E71T-8JD H8. Эти провода представляют собой универсальные многопроходные провода с хорошими ударными свойствами при низких температурах. FCAW может заменить и повысить производительность сварки штучной сваркой 7018 в определенных областях применения. Обе проволоки обеспечивают более высокую производительность наплавки, чем стержневые электроды, и шлак легко удаляется. Дополнительным преимуществом порошковой проволоки по сравнению со стержнем является то, что с первой, как правило, нет необходимости переключаться между типами или размерами проволоки для одного и того же ремонта.Это позволяет укладывать борт за бортом с остановкой только для удаления шлака.

Выбор сварочного оборудования

Выбор подходящего аппарата для сварки штучной сваркой во многом зависит от диаметра используемых электродов. 1/8 дюйма электрод сваривает до 145 ампер, в то время как 5/32-дюйм. стержень оптимально работает примерно на 180 ампер. Таким образом, сварочный генератор со 100-процентным рабочим циклом при 250 А обеспечивает достаточную мощность сварки для удовлетворения большинства потребностей в сварке штучной сваркой.

1/8 дюйма электрод сваривает до 145 ампер, в то время как 5/32-дюйм. стержень оптимально работает примерно на 180 ампер. Таким образом, сварочный генератор со 100-процентным рабочим циклом при 250 А обеспечивает достаточную мощность сварки для удовлетворения большинства потребностей в сварке штучной сваркой.

Для сварки порошковой проволокой сварочный генератор с выходным постоянным напряжением (CV) обеспечивает превосходные характеристики сварки проволокой по сравнению с аппаратом постоянного тока (CC).Выход CV также необходим для сварки металлической дугой короткого замыкания в газовой среде (GMAW) для общего производства. Требования к силе тока зависят от типа и диаметра используемого провода, но для большинства приложений достаточно от 250 до 350 ампер.

Вам также необходимо согласовать сварочный генератор с механизмом подачи проволоки для порошковой сварки. Есть два варианта полевых работ: переносные механизмы подачи проволоки в чемодане с дистанционным управлением напряжением или возможностью измерения напряжения. Машина с дистанционным управлением предлагает регулировку напряжения и скорости подачи проволоки на подающем устройстве и не имеет механического контактора, что снижает ее вес.Для этих аппаратов требуется сварочный генератор с 14-контактной розеткой и дополнительный шнур между устройством подачи и сварочным аппаратом. Это ограничивает этот конкретный фидер в пределах 100 футов от вас. Однако механизм подачи проволоки с датчиком напряжения работает с любым сварочным генератором и его легко подключить без дополнительных кабелей. Единственными реальными недостатками фидера с измерением напряжения являются отсутствие контроля напряжения на фидере и небольшой дополнительный вес его механического контактора.

Машина с дистанционным управлением предлагает регулировку напряжения и скорости подачи проволоки на подающем устройстве и не имеет механического контактора, что снижает ее вес.Для этих аппаратов требуется сварочный генератор с 14-контактной розеткой и дополнительный шнур между устройством подачи и сварочным аппаратом. Это ограничивает этот конкретный фидер в пределах 100 футов от вас. Однако механизм подачи проволоки с датчиком напряжения работает с любым сварочным генератором и его легко подключить без дополнительных кабелей. Единственными реальными недостатками фидера с измерением напряжения являются отсутствие контроля напряжения на фидере и небольшой дополнительный вес его механического контактора.

На противоположном конце диапазона размеров находятся портативные универсальные машины (, рис. 1, ) для ремонта в труднодоступных местах (глубоко внутри завода, высоко на строительных лесах).Эти машины предлагают возможности GMAW и порошковой сварки до 150 ампер и могут подключаться к любому источнику питания 115 или 230 В. Это обеспечивает портативное решение для удаленной сварки в полевых условиях для работ, для которых может быть сложно подвести грузовик к месту сварки. Вы даже можете ремонтировать нержавеющую сталь и алюминий, используя автономный газовый баллон и добавив катушечный пистолет к универсальным машинам.

Это обеспечивает портативное решение для удаленной сварки в полевых условиях для работ, для которых может быть сложно подвести грузовик к месту сварки. Вы даже можете ремонтировать нержавеющую сталь и алюминий, используя автономный газовый баллон и добавив катушечный пистолет к универсальным машинам.

Факторы, которые следует учитывать при строжке, выработке электроэнергии и подаче воздуха

Для выполнения строжки угольной дугой вам необходимо убедиться, что ваш станок рассчитан на диаметр угля, который вы хотите использовать.

Рис. 2 Машины, в состав которых входят сварочные аппараты, генераторы и воздушные компрессоры в одном блоке, занимают лишь половину площади станины отдельного воздушного компрессора с приводом от двигателя и сварочного аппарата, освобождая на 50% больше места на грузовике для оборудования и расходных материалов.

Подрядчики ожидают, что сварочные генераторы с приводом от двигателя будут иметь двойную сварку и выработку электроэнергии (, рис. 2, ). Эти машины экономят место на грузовиках для технического обслуживания, устраняя необходимость в автономном генераторе, и имеют мощность для работы шлифовальных машин, дрелей, отрезных пил, фонарей и воздушных компрессоров.Некоторые машины имеют два отдельных генератора в одном блоке – один для сварочной дуги и один для вспомогательных инструментов. Разделение этих генераторов позволяет рабочему запускать любой инструмент, отключенный от генератора машины, в то время как другой человек занимается сваркой, не влияя на характеристики сварочной дуги.

2, ). Эти машины экономят место на грузовиках для технического обслуживания, устраняя необходимость в автономном генераторе, и имеют мощность для работы шлифовальных машин, дрелей, отрезных пил, фонарей и воздушных компрессоров.Некоторые машины имеют два отдельных генератора в одном блоке – один для сварочной дуги и один для вспомогательных инструментов. Разделение этих генераторов позволяет рабочему запускать любой инструмент, отключенный от генератора машины, в то время как другой человек занимается сваркой, не влияя на характеристики сварочной дуги.

Для ремонта в тяжелых условиях и экономии места на грузовиках для технического обслуживания менеджеры автопарка могут рассмотреть варианты, которые также включают автономные винтовые воздушные компрессоры для работы пневматических инструментов и плазменных резаков.

Еще одним фактором, который следует учитывать при выборе привода двигателя, является топливо. Большинство сварочных генераторов доступны на бензине и дизельном топливе. Газовые двигатели предлагают более низкую стоимость продукта, меньший вес и меньший размер. Дизельные двигатели потребляют на 20–35 процентов меньше топлива, имеют более длительный срок службы и требуются на определенных объектах. Выберите тот вариант топлива, который лучше всего соответствует вашим потребностям и условиям работы.

Газовые двигатели предлагают более низкую стоимость продукта, меньший вес и меньший размер. Дизельные двигатели потребляют на 20–35 процентов меньше топлива, имеют более длительный срок службы и требуются на определенных объектах. Выберите тот вариант топлива, который лучше всего соответствует вашим потребностям и условиям работы.

Эта статья лишь поверхностно описывает многие параметры ремонта и доступные варианты оборудования.В случае сомнений не стесняйтесь обращаться к местному специалисту по сварке за советом по оборудованию и применению. Если вы потратите время на то, чтобы исправить что-то с первого раза, это предотвратит повторную поломку – и это сэкономит вам деньги.

Сварка | Чарльз-Сити, VA

Turnage Welding & Repair – это семейное предприятие по сварке и производству, которое обслуживает Ричмонд, Вильямсбург и другие прилегающие районы. Обладая более чем двадцатилетним опытом, мы предлагаем знания и опыт, гарантирующие получение желаемых результатов.

Наш комплекс с полным спектром услуг расположен в Чарльз-Сити, Вирджиния . Мы всего в нескольких минутах езды от съезда 211 на межштатной автомагистрали 64. На нашем предприятии мы можем построить и отремонтировать практически все, что сделано из металла. Также доступны услуги проектирования САПР, чтобы воплотить вашу идею в жизнь. Плазменная резка с ЧПУ доступна для промышленных деталей и металлических знаков домашнего декора.

Мы также обеспечиваем мобильную сварку на месте. Служба экстренной помощи также доступна в нерабочее время, когда вы или ваш бизнес оказались в затруднительном положении.Мы с радостью процитируем любой проект или ремонт, который может вам понадобиться. Чтобы получить дополнительную информацию о нас или записаться на прием, позвоните нам сегодня по телефону 804-513-4635.Название слайда

Напишите здесь подпись

Кнопка

Название слайда

Напишите здесь подпись

Кнопка

Название слайда

Напишите здесь подпись

Кнопка

Название слайда

Напишите здесь подпись

Кнопка

Название слайда

Напишите здесь подпись

Кнопка

Название слайда

Напишите здесь подпись

Кнопка

Название слайда

Напишите здесь подпись

Кнопка

советов по успешному ремонту алюминия с помощью сварки MIG

Home / Советы по успешному ремонту алюминия с помощью сварки MIG Из-за низкой температуры плавления, наличия оксидного слоя на его поверхности, склонного к прожогу в трудно контролируемой сварочной ванне, алюминий может быть довольно сложным. Вот несколько советов, которые подскажут, как лучше всего выполнить ремонт.

Вот несколько советов, которые подскажут, как лучше всего выполнить ремонт.

Иногда деталь просто не подлежит ремонту или на это уходит слишком много времени. Прежде чем продолжить, оцените, будет ли ремонт стоить дороже, чем замена новой детали. Детали, которые можно быстро и легко отремонтировать, являются хорошими кандидатами на ремонт, так же как и дорогие детали, замена которых требует высокой стоимости.Если вы определили, что деталь можно отремонтировать, следующим шагом будет выбор процесса сварки для выполнения работы. Перед тем, как приступить к ремонту алюминиевой сваркой, оцените состояние детали, определите, какой процесс сварки является наиболее подходящим, и примените соответствующие методы очистки.

Пушпульные пистолеты обеспечивают точную скорость и контроль подачи проволоки, что снижает вероятность возникновения проблем с подачей проволоки. Независимо от стиля пистолета, используйте технику толчка вместо того, чтобы оттаскивать пистолет от сварочной ванны. Кроме того, когда это возможно, идеальное положение – плоское, потому что в нем легче контролировать сварочную ванну, и это обеспечивает больший комфорт оператора.

Кроме того, когда это возможно, идеальное положение – плоское, потому что в нем легче контролировать сварочную ванну, и это обеспечивает больший комфорт оператора.

Алюминий может быть сложно сваривать из-за его низкой температуры плавления и наличия оксидного слоя на его поверхности. Он особенно склонен к прожогу и может иметь трудноуправляемую сварочную ванну. Дополнительные проблемы могут возникнуть при сварке уже эксплуатируемой алюминиевой детали, что может привести к загрязнению поверхности или труднодоступным сварным швам.При приближении к ремонту алюминия сваркой оценка состояния детали является первым ключевым шагом. Также важно определить, какой процесс сварки является наиболее подходящим, и использовать надлежащую очистку и методы.

МОЖНО ли отремонтировать?

Иногда деталь просто не подлежит ремонту или на это уходит слишком много времени. Прежде чем продолжить, оцените, будет ли ремонт стоить дороже, чем замена новой детали. Детали, которые можно быстро и легко отремонтировать, являются хорошими кандидатами на ремонт, так же как и дорогие детали, замена которых требует высокой стоимости. Если вы определили, что деталь можно отремонтировать, следующим шагом будет выбор процесса сварки для выполнения работы. Для деталей толщиной менее 1/8 дюйма сварка TIG является лучшим выбором, чтобы свести к минимуму тепловложение и возможность прожога или деформации. Сварка TIG также является хорошим выбором для ремонта литых алюминиевых деталей или для ремонта деталей с ограниченным доступом, поскольку горелка TIG меньше по размеру и ее легче маневрировать в ограниченном пространстве.

Если вы определили, что деталь можно отремонтировать, следующим шагом будет выбор процесса сварки для выполнения работы. Для деталей толщиной менее 1/8 дюйма сварка TIG является лучшим выбором, чтобы свести к минимуму тепловложение и возможность прожога или деформации. Сварка TIG также является хорошим выбором для ремонта литых алюминиевых деталей или для ремонта деталей с ограниченным доступом, поскольку горелка TIG меньше по размеру и ее легче маневрировать в ограниченном пространстве.

Однако, поскольку сварка TIG является более медленным процессом, сварка MIG может быть хорошим выбором для ускорения ремонта.Сварка MIG обеспечивает такие преимущества, как скорость, точность, низкий уровень разбрызгивания и простота обучения.

РЕМОНТ С ПОМОЩЬЮ ИМПУЛЬСНОЙ МИГ-сварки

Импульсная сварка MIG может быть особенно полезной при ремонте алюминия. Как и сварка TIG, импульсная MIG обеспечивает меньшее тепловложение и больший контроль над сварочной ванной по сравнению с традиционным процессом MIG с постоянным напряжением (CV). Импульсный MIG – это модифицированный процесс переноса распылением, при котором источник питания переключается между высоким пиковым током и низким фоновым током от 30 до 400 раз в секунду.Во время этого переключения пиковый ток сжимает каплю проволоки и толкает ее к сварному шву. В то же время фоновый ток поддерживает дугу, но имеет настолько низкое тепловложение, что передача металла невозможна. Импульсная сварка MIG предлагает следующие преимущества для быстрого и точного ремонта алюминия:

Импульсный MIG – это модифицированный процесс переноса распылением, при котором источник питания переключается между высоким пиковым током и низким фоновым током от 30 до 400 раз в секунду.Во время этого переключения пиковый ток сжимает каплю проволоки и толкает ее к сварному шву. В то же время фоновый ток поддерживает дугу, но имеет настолько низкое тепловложение, что передача металла невозможна. Импульсная сварка MIG предлагает следующие преимущества для быстрого и точного ремонта алюминия:

- Может использоваться для сварки толстых и тонких деталей.

- Может использоваться во всех положениях.

- Минимизирует прогорание и деформацию более тонких деталей.

- Он обеспечивает высокую производительность наплавки и более высокую скорость перемещения для повышения производительности.

- Обеспечивает хороший контроль над зажиганием и остановкой дуги.

ПОДГОТОВКА АЛЮМИНИЕВЫХ ДЕТАЛЕЙ

Правильная предварительная очистка и подготовка стыков являются важными шагами при ремонте алюминиевых деталей. Алюминий очень чувствителен к грязи, маслу, жирам и другим загрязнениям, все из которых могут привести к дефектам, таким как пористость. Возможность дефектов особенно велика, когда повреждена алюминиевая деталь, поскольку загрязнения могут легко попасть в трещины в материале.Используйте очиститель для алюминия и мягкую чистую ткань, чтобы удалить любые загрязнения с стыка. Если вы работаете с более толстым участком, отшлифуйте поврежденную часть под углом (или сделайте скос). Хорошо подойдет V-образная канавка. Если возможно, отшлифуйте идентичный V-образный паз на противоположной стороне, так как сварка с обеих сторон увеличивает прочность и снижает вероятность поломки детали. Если невозможно получить доступ к обеим сторонам детали, просто сделайте фаску немного глубже. Наконец, используйте щетку из нержавеющей стали, предназначенную для алюминия, чтобы удалить оставшуюся грязь с поверхности.Очистка также удалит оксидный слой, облегчая сварку.

Алюминий очень чувствителен к грязи, маслу, жирам и другим загрязнениям, все из которых могут привести к дефектам, таким как пористость. Возможность дефектов особенно велика, когда повреждена алюминиевая деталь, поскольку загрязнения могут легко попасть в трещины в материале.Используйте очиститель для алюминия и мягкую чистую ткань, чтобы удалить любые загрязнения с стыка. Если вы работаете с более толстым участком, отшлифуйте поврежденную часть под углом (или сделайте скос). Хорошо подойдет V-образная канавка. Если возможно, отшлифуйте идентичный V-образный паз на противоположной стороне, так как сварка с обеих сторон увеличивает прочность и снижает вероятность поломки детали. Если невозможно получить доступ к обеим сторонам детали, просто сделайте фаску немного глубже. Наконец, используйте щетку из нержавеющей стали, предназначенную для алюминия, чтобы удалить оставшуюся грязь с поверхности.Очистка также удалит оксидный слой, облегчая сварку.

ОБОРУДОВАНИЕ И НАПОЛНИТЕЛЬ МЕТАЛЛ

Поскольку алюминиевая проволока очень мягкая, ее нельзя пропустить через обычную сварочную горелку MIG, потому что проволока может легко запутаться в приводных роликах механизма подачи проволоки, что называется гнездом для птиц. Как минимум, используйте пистолет для катушек, который удерживает небольшую катушку или проволоку непосредственно на пистолете. Это сводит к минимуму расстояние, на которое должна пройти проволока, и снижает вероятность запутывания.Пистолет пушпульный в паре с механизмом подачи проволоки пушпульный – еще лучший вариант. Эти пистолеты имеют внутри двигатель, который протягивает проволоку через лайнер, в то время как механизм подачи равномерно ее подает. Это обеспечивает точную скорость подачи проволоки и контроль, уменьшая вероятность возникновения проблем с подачей проволоки. Независимо от стиля пистолета, используйте технику толчка вместо того, чтобы оттаскивать пистолет от сварочной ванны. Кроме того, когда это возможно, идеальное положение – плоское, потому что в нем легче контролировать сварочную ванну, и это обеспечивает больший комфорт оператора.

Как минимум, используйте пистолет для катушек, который удерживает небольшую катушку или проволоку непосредственно на пистолете. Это сводит к минимуму расстояние, на которое должна пройти проволока, и снижает вероятность запутывания.Пистолет пушпульный в паре с механизмом подачи проволоки пушпульный – еще лучший вариант. Эти пистолеты имеют внутри двигатель, который протягивает проволоку через лайнер, в то время как механизм подачи равномерно ее подает. Это обеспечивает точную скорость подачи проволоки и контроль, уменьшая вероятность возникновения проблем с подачей проволоки. Независимо от стиля пистолета, используйте технику толчка вместо того, чтобы оттаскивать пистолет от сварочной ванны. Кроме того, когда это возможно, идеальное положение – плоское, потому что в нем легче контролировать сварочную ванну, и это обеспечивает больший комфорт оператора.

Чтобы выбрать подходящий присадочный металл, сначала определите тип свариваемого алюминия и условия эксплуатации детали. Используйте таблицу выбора присадочного металла, чтобы оценить характеристики имеющейся проволоки, включая чувствительность к трещинам, прочность, пластичность и коррозионную стойкость. Также важно учитывать рабочую температуру, соответствие цвета (после анодирования) и требования к вязкости, а также возможную термообработку после сварки.

Также важно учитывать рабочую температуру, соответствие цвета (после анодирования) и требования к вязкости, а также возможную термообработку после сварки.

ЗАКЛЮЧИТЕЛЬНЫЕ МЫСЛИ

Как и в любом сварочном процессе, для успеха важны соблюдение надлежащих процедур очистки, использования оборудования и техник.Всегда применяйте передовые методы сварки во время процесса и проконсультируйтесь с проверенным дистрибьютором сварочных материалов, если сомневаетесь в правильности действий.

| Расположение 26500 W 8 Mile Rd Southfield, MI 48033 USA Саутфилд, штат Мичиган, является частью столичного Детройта, к северу от города Детройта, с доступом ко всем основным скоростным автомагистралям. Мы хотим и можем путешествовать.Пожалуйста, не стесняйтесь обращаться к нам по поводу стоимости поездки, если ваша компания не является местной. | Профиль компании American Welding and Press Repair, Inc. |

Что нужно знать о ремонте сварных швов стальных отливок

Когда все сделано правильно, отливки, отремонтированные с помощью сварки, имеют такую же конструктивную и функциональную надежность, как и их несварные аналоги. Тем не менее, ремонт сварных швов стальных отливок часто неверно понимают заказчики литейных изделий. Некоторые компании просто не разрешают ремонт сварных швов, а другие предъявляют строгие требования к месту ремонта детали. Лучше понимая влияние ремонта сварного шва на внешний вид и функциональность деталей, заказчики литейных изделий могут извлечь выгоду из стратегий ремонта сварных швов, которые оптимизируют затраты, время производства и качество деталей.

Некоторые компании просто не разрешают ремонт сварных швов, а другие предъявляют строгие требования к месту ремонта детали. Лучше понимая влияние ремонта сварного шва на внешний вид и функциональность деталей, заказчики литейных изделий могут извлечь выгоду из стратегий ремонта сварных швов, которые оптимизируют затраты, время производства и качество деталей.

Нажмите здесь, чтобы узнать больше о типичных дефектах литья

Проблема с ремонтом сварных швов часто возникает из-за плохого опыта, полученного заказчиком по ходу дела.«Иногда, когда мы получаем чертеж новой детали, – говорит директор по продажам Eagle Alloy Джефф Кук, – на нем есть пометка, запрещающая ремонт сварных швов». В этих случаях Eagle Alloy вступает в переговоры о ремонте сварных швов. «В большинстве случаев я обнаруживаю, что это на чертеже, потому что в какой-то момент у них был неудачный опыт работы с другим литейным производством», – продолжает Кук. «К вам из-за границы привозят отливки, которые были отремонтированы и подвергнуты термообработке неправильно. Неудивительно, что эти люди нервничают по этому поводу; они думают, что все литейные предприятия так поступают.«

Неудивительно, что эти люди нервничают по этому поводу; они думают, что все литейные предприятия так поступают.«

Но многие клиенты не понимают, что сварка является стандартной частью процесса литья, и в соответствии с международными рекомендациями ASTM литейные заводы несут ответственность за определение того, когда и где должна производиться сварка. Ограничивая или запрещая ремонт сварных швов, заказчики могут поднять цены на детали и пойти против принципов некоторых ведущих литейных заводов мира.

Хороший ремонт сварных швов не снижает качества деталей

Часть роли Eagle Alloy как поставщика отливок заключается в ознакомлении клиентов с фактами ремонта сварных швов.Чтобы облегчить процесс, мы подготовили тематическое исследование, в котором сравнивали сварные и несварные детали с точки зрения твердости, химического состава и микроструктуры. Исследование показывает, что правильно сваренный и термообработанный участок детали незначительно отличается от несварного участка. Другими словами, сварка никоим образом не снижает производительность детали.

Другими словами, сварка никоим образом не снижает производительность детали.

Загрузить пример использования: Ремонт сварных швов на Eagle Alloy

На изображении выше показана типичная микроструктура основного металла вдали от сварного шва (слева) и области сварки, подвергшейся термическому влиянию.Увеличение в 500х.

Фактически, эта проблема настолько распространена в литейной промышленности, что Американское общество основателей стали (SFSA) предоставляет готовые материалы для литейных предприятий, которыми они могут поделиться со своими клиентами, чтобы улучшить их понимание ремонта сварных швов. В своем техническом документе, Сварка стальных отливок , SFSA указывает, что сварка является одним из этапов процесса производства стальных отливок в соответствии с требованиями клиентов. Слово «ремонт» подразумевает, что сварка является признаком низкого качества, тогда как на самом деле сварка – это инструмент, который используется как часть стандартной процедуры. SFSA рекомендует использовать фразу производственная сварка вместо ремонт сварного шва , чтобы более точно отразить роль сварки в процессе литья.

SFSA рекомендует использовать фразу производственная сварка вместо ремонт сварного шва , чтобы более точно отразить роль сварки в процессе литья.

«Сварка – это дополнительные затраты, как и обработка, и производство стремится свести к минимуму потребность в сварке, чтобы снизить затраты и улучшить качество», – говорится в руководстве. «Даже в этом случае сварка обычно используется как часть производственного процесса для изготовления отливок высочайшего качества».

При ремонте сварным швомПодавляющее большинство ремонтов сварных швов выполняется на косметических дефектах.Когда дефект достаточно велик или размещен в критической области, что угрожает целостности детали, он почти всегда списывается. Чтобы инспектор мог пометить деталь для ремонта сварного шва, эта деталь должна содержать дефект, который можно вскрыть, не делая стены слишком тонкими и не затрагивая несущие элементы.

В других случаях ремонт сварного шва может быть экономически нецелесообразным. Сварка также требует времени и ресурсов, включая оборудование, площадь и человеко-часы. Если для предприятия дешевле производить другую деталь, литейный завод часто предпочитает утилизировать свариваемые детали и производить больше, чтобы компенсировать разницу.

Сварка также требует времени и ресурсов, включая оборудование, площадь и человеко-часы. Если для предприятия дешевле производить другую деталь, литейный завод часто предпочитает утилизировать свариваемые детали и производить больше, чтобы компенсировать разницу.

Последствия предельного ремонта сварного шва

Хотя международные стандарты ASTM не налагают ограничений на использование сварки производителями стального литья, покупатели могут добавлять ограничения на этапе проектирования изделия. Литейные предприятия и заказчики могут прийти к соглашению об отказе от сварки, ограничении сварки или сварке только с предварительного разрешения. Однако все эти механизмы создают проблемы.

- Во-первых, любое ограничение возможности литейного производства сваривать ремонтные детали приведет к повышению стоимости штучных изделий.Такие литейные заводы, как Eagle Alloy, включают в свои ценовые структуры определенный объем ремонта сварных швов. Без возможности ремонта сварным швом они планируют списать больше деталей, а стоимость этих дополнительных деталей будет добавлена к общим затратам на производство.

- Во-вторых, ограничение ремонта сварных швов определенными областями может создать узкие места и путаницу во время производства. Свариваемые области могут быть четко очерчены на чертеже, но в реальном мире инспектору сложно определить, находится ли ремонтируемый дефект сварного шва внутри или за пределами границы.Это может привести к избыточной сварке или ненужному браку, или может потребоваться дополнительная информация и консультации от заказчика.

- В-третьих, ограничивая возможности литейного производства по сварке запасных частей, многие клиенты лишаются права работать с некоторыми из ведущих литейных производств мира. Сварка не только является общепринятой практикой среди высококачественных литейных предприятий, но и является обязательной для некоторых. По причинам, включая процент брака, бережливое производство, производственные рабочие процессы и экологические цели, многие превосходные литейные предприятия просто откажутся браться за проект, который запрещает ремонт сварных швов.

Когда заказчики литья хорошо осведомлены о фактах, связанных с ремонтом сварных швов, от этого выигрывают все. В некоторых случаях для клиента вполне разумно потребовать ограничения на сварку, но чаще всего ответственность за определение того, когда и где можно выполнять сварку, следует оставить на литейном производстве. Если у клиента был плохой опыт сварки в прошлом, литейный завод может помочь заверить его, что сварка будет проведена должным образом, объяснив процесс и предоставив документы (например, пример из практики Eagle Alloy), которые иллюстрируют ключевые моменты.

Чтобы узнать больше о дефектах отливок, ремонте сварных швов и контроле качества отливок, просмотрите наши ресурсы ниже:

Как отремонтировать сварные швы с трещинами?

Они легкие и не подвержены ржавчине, как их стальные аналоги. Алюминиевые прицепы бывают всех форм и размеров для использования на хобби-ферме. Однако владеть ими дороже, а поскольку алюминий – мягкий металл, он может прогибаться при большой нагрузке, что иногда приводит к разрыву сварных швов на раме и поперечных элементах. Устранение стрессовых точек сразу после их возникновения обеспечит безопасность вашего прицепа, продлит срок его службы и защитит ваши вложения.

Устранение стрессовых точек сразу после их возникновения обеспечит безопасность вашего прицепа, продлит срок его службы и защитит ваши вложения.

Вам не нужно быть профессиональным сварщиком, чтобы произвести простой ремонт алюминия, но вам нужно иметь подходящее оборудование. Этот ремонт может быть выполнен с помощью аппарата для сварки вольфрамовым электродом в среде инертного газа (TIG) или сварочного аппарата в среде инертного газа (MIG), который гораздо более распространен и проще в использовании.

Распылительный перенос – это процесс, используемый при сварке MIG алюминия толщиной 1/4 дюйма или более.Он обеспечивает отличное сплавление и внешний вид валика с небольшим разбрызгиванием или без него, что упрощает очистку. Перенос распылением требует большей мощности, чем может произвести сварочный аппарат MIG с напряжением 115 В. Найдите сварочный аппарат MIG, который использует входное напряжение 200–230 вольт и выходное напряжение не менее 200–250 ампер.

Добейтесь наилучших результатов со следующим:

- Защитный газ: Защищает сварной шов от атмосферных газов, таких как кислород, азот, углекислый газ и водяной пар.

Используйте только чистый аргон.

Используйте только чистый аргон. - Сварочная проволока: 4043 – это кремниевый сплав, который упрощает сварку с хорошим контролем сварочной ванны. 5356, вероятно, является наиболее широко используемым и предлагает более высокую прочность на разрыв.