Сварка с помощью трения: Сварка трением | Техника и человек

alexxlab | 23.06.2023 | 0 | Разное

Сварка трением | Техника и человек

Фрикционная сварка, которая также известна, как сварка трением, – это процедура соединения материала по средством давления. Обе части рабочего материала симметрично друг к другу. Для работы такого вида сварки используется тепло, которое выделяется в процессе трения, для расплавки материала. Обрабатываемые части следует поворачивать во время работы, перемещая их навстречу друг к другу, таким образом, чтобы они соприкасались. После нагревания рабочего металла до показателя, когда он становится пластичным, обе части следует прижать между собой под высоким давлением.

Основные этапы фрикционной сварки

Главная особенность этого метода сварки заключается в его универсальности в работе. То есть, оборудование для фрикционной сварки позволяет соединить в единое целое разные материалы – сталь, медь, латунь и так далее. Сварка трением нашла свое применение в производстве клапанных запчастей для двигателей внутреннего сгорания, печатных валов, поперечин, а еще труб для бурения и так далее. Зона термической обработки при использовании метода фрикционной сварки существенно меньше иных разновидностей сварки. В месте соединения материала не появляется сварочная ванна. Процесс сваривания достаточно простой, но трудоемкий, он состоит из таких основных этапов:

Зона термической обработки при использовании метода фрикционной сварки существенно меньше иных разновидностей сварки. В месте соединения материала не появляется сварочная ванна. Процесс сваривания достаточно простой, но трудоемкий, он состоит из таких основных этапов:

- Исходная точка: закрепление обеих рабочих частей и начало вращения одной из них;

- Нагревание: обе части рабочего материала прижимаются между собой с определенным усилием вращения, в следствие чего сила сжатия вызывает трение, которое, в свою очередь, вызывает нагревание поверхностей свариваемых частей;

- Процесс сварки: в конкретный момент та часть, которая вращается, замедляет свой ход, что вызывает повышение давления сжатия. Именно в этом момент и возникает сваривание рабочих частей между собой с помощью трения.

Исходная точка

Нагревание

Процесс сварки

Технологические виды фрикционной сварки и их основные характеристики

Упомянутый способ сварки считается одним из наиболее перспективных среди аналогичных ему методов. Он активно развивается специалистами в экономически развитых государствах. На сегодня существуют следующие разновидности технологических схем сварки трением:

Он активно развивается специалистами в экономически развитых государствах. На сегодня существуют следующие разновидности технологических схем сварки трением:

- Фрикционная сварка с непрерывным приводом: этот метод предусматривает вращение одной из рабочих заготовок. В момент соприкосновения обеих частей на них воздействует осевая сила нагрева. Степень нагревания в специальном сварочном оборудовании определяется временем нагрева или же уровнем деформации рабочих заготовок;

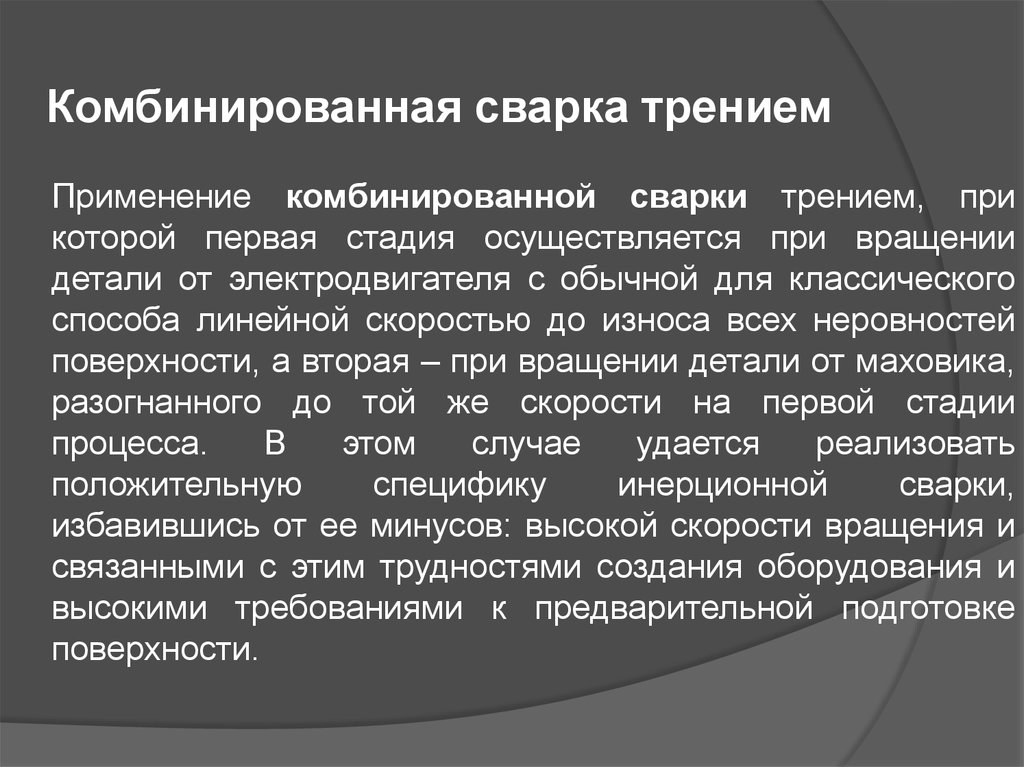

- Инерционная сварка трением: этот способ сваривания предусматривает использование специального массивного маховика, который обеспечивает движение рабочих частей материала. Предварительно его следует разогнать до определенной скорости, что выполняется за счет мощного мотора. Энергия, которая накапливается во вращательной массе этого маховика, превращается в тепловую в момент сжатия поверхностей заготовок;

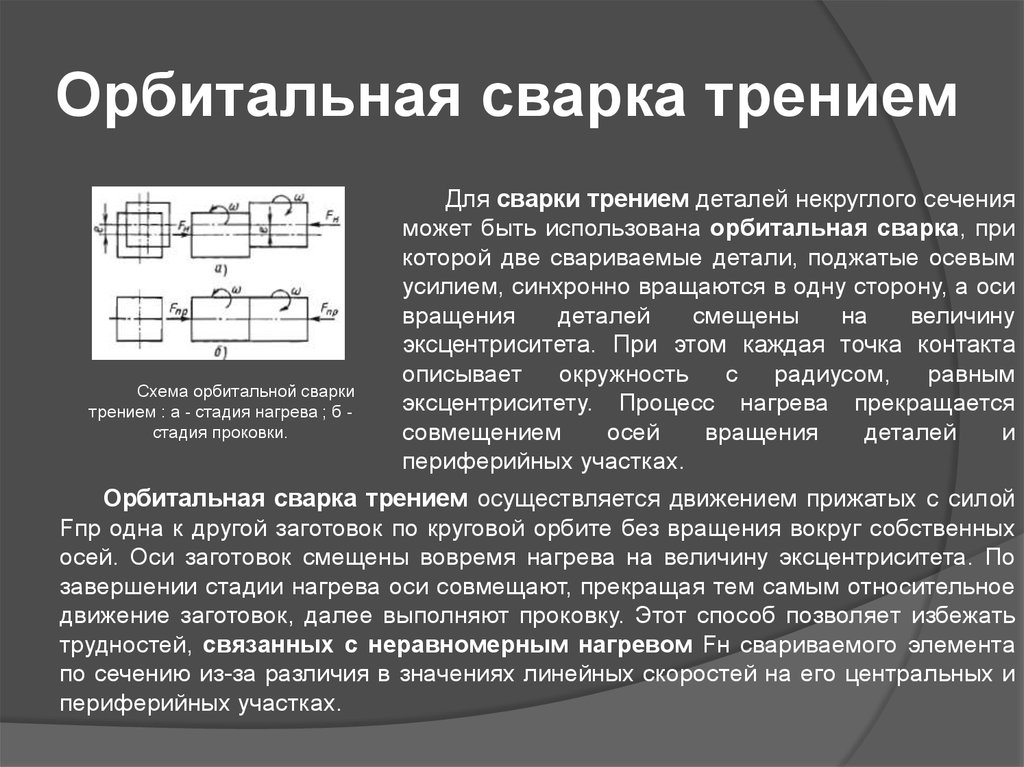

- Орбитальная фрикционная сварка: этот способ осуществляется за счет силы, образованной при прижатии обеих частей друг к другу по круговой орбите, но без вращения по своей собственной оси.

В момент нагрева оси рабочих частей смешены на показатель эксцентриситета. В конце процесса нагревания оси следует совместить, что прекращает движение частей и способствует их проковке;

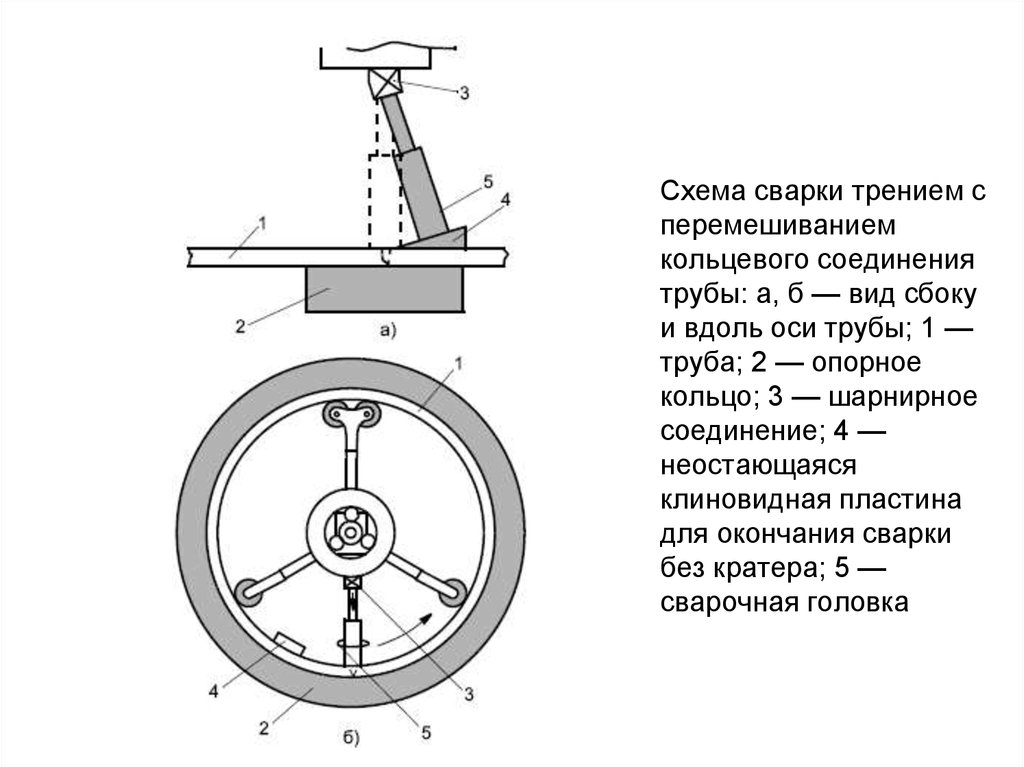

В момент нагрева оси рабочих частей смешены на показатель эксцентриситета. В конце процесса нагревания оси следует совместить, что прекращает движение частей и способствует их проковке; - Радиальный метод фрикционной сварки: этот способ базируется на использовании теплоты трения одного из колец – наружного или внутреннего, которые вращаются с определенной угловой скоростью, и скошенных концах труб, которые прижимаются между собой с конкретной силой;

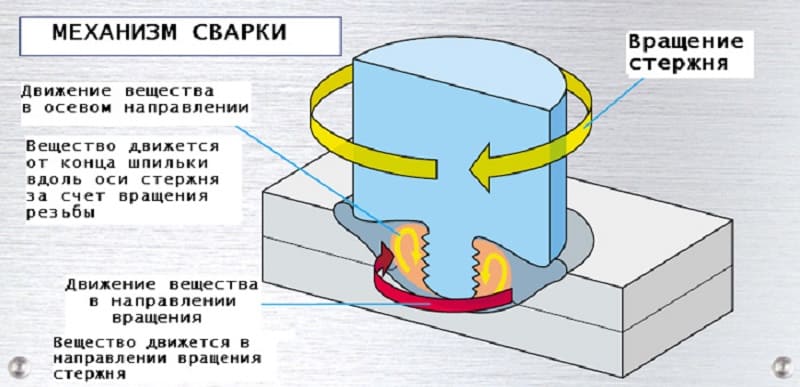

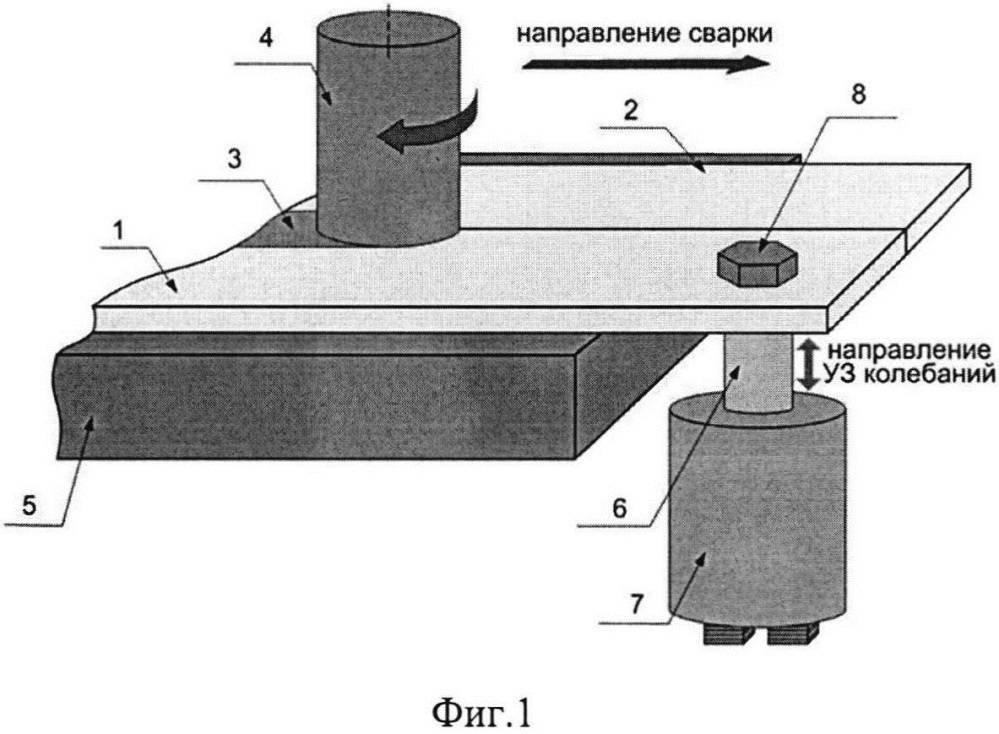

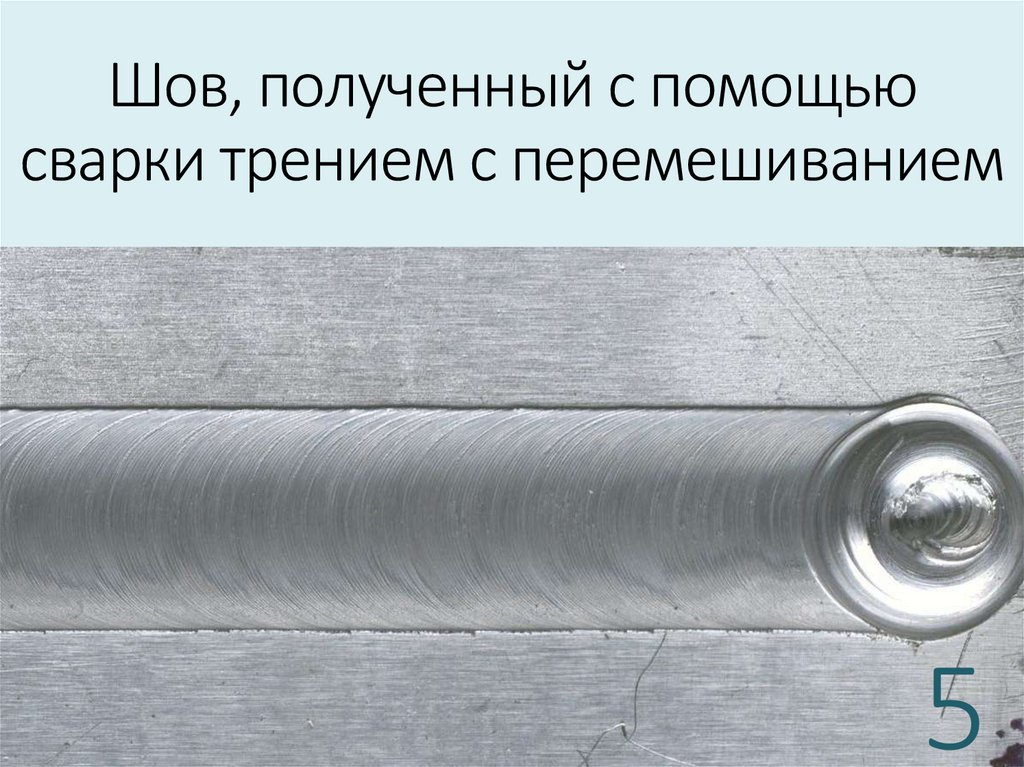

- Сварка трением с перемешиванием: эта методика чаще всего используется в работе с заготовками из тонколистного сырья. К концам рабочих частей необходимо подвести ролик, вращающийся с определенной скоростью. Эта технологическая схема достаточно сложная в выполнении и реализуется в несколько этапов.

Особенности процесса фрикционной сварки

Технология сваривания материалов методом фрикционной сварки дает возможность соединять изделия из различных материалов, к примеру, обрабатывать алюминиевые заготовки без использования присадочной проволоки и дополнительного оборудования. Упомянутая методика сваривания позволяет практически полностью расплавить металлическое сырье с плотностью от 3 сантиметров, при этом не деформировав само изделие. Наиболее эффективна технология сварки трением при работе с медными, свинцовыми, титановыми материалами.

Упомянутая методика сваривания позволяет практически полностью расплавить металлическое сырье с плотностью от 3 сантиметров, при этом не деформировав само изделие. Наиболее эффективна технология сварки трением при работе с медными, свинцовыми, титановыми материалами.

Практическое применение метода сварки трением показывает, что его целесообразно задействовать при сварке деталей с диаметром от 6 до 100 миллиметров.

Установки для фрикционной сварки незаменима в производственном процессе сварочно-кованых, сварочно-штампованных или же сварочно-литых элементов. Методика подходит для работы с трудносвариваемыми материалами или же теми, которые нельзя соединить никакими иными способами сварки, к примеру, сырьем из стали и алюминия. Активно применяется метод фрикционной свари при соединении пластмассовых деталей.

Преимущества метода сварки трением

Упомянутая методика соединения материалов отличается следующими достоинствами:

- Высокие показатели работы: в целом сварочный цикл занимает несколько часов, что возможно за счет быстрого разогрева поверхностей рабочих заготовок из металла;

- Высокие показатели КПД в работе;

- Соединение деталей выполняется качественно: места стыков прочные, если правильно был задан режим работы на панели инвертора;

- Предварительна очистка рабочей поверхностей не требуется, что сокращает затраты времени на процесс соединения заготовок;

- Возможность сваривать различные материалы, которые невозможно соединить иными методами;

- Процедура абсолютно безопасна: в процессе сваривания раскаленное сырье не разбрызгивается и нет выделений инфракрасных лучей;

- Машины для фрикционной сварки полностью автоматизированы: этот метод может быть выполнен в автономном режиме при применении специального оборудования, обеспечивающего контроль всей процедуры.

Недостатки метода сварки трением

К минусам упомянутой методики соединения материалов можно причислить следующие:

- Соединение рабочих заготовок возможно только в том случае, если одна их них будет вращаться, а поверхность второй в месте стыка абсолютно ровная;

- Оборудование, которое используется для реализации сварки трением, отличается большими габаритами и может быть использовано для стационарного инвертора;

- Если соединение материалов выполняется за счет динамического давления, то в местах стыка через некоторое время могут образовываться трещины, а также следы коррозийных процессов.

http://zewerok.ru/wp-content/uploads/2017/07/videoplayback-2.mp4

Сварка трением: технология, особенности, разновидности

Содержание

- В каких случаях применяется

- На чем основан принцип сварки трением

- Особенности работы с таким видом сварки

- Основные разновидности фрикционного метода

- Ротационный

- Радиальный

- Линейный

- Орбитальный

- Точечное трение

- Инерционная сварка

- Штифтовый

- Непрерывный привод

- Колебательный метод

- Перечень используемого оборудования

- Технологические особенности

- Насколько подходит для разных материалов

- Подготовка деталей

- Как подобрать подходящий метод

- Обработка шва

- Преимущества и недостатки технологии

- Среди достоинств такого метода сваривания надо отметить:

- Осуществление контроля за качеством

Необходимость надежно соединять между собой металлические предметы возникает на разных производствах. Одним из эффективных способов, позволяющих это сделать, является сварка трением. Использование тепла, образующегося при трении заготовок одна об другую или об вращающийся инструмент, позволяет получать надежный шов при сваривании металлов и сплавов, в том числе и тех, которые другим способом соединить нельзя.

Одним из эффективных способов, позволяющих это сделать, является сварка трением. Использование тепла, образующегося при трении заготовок одна об другую или об вращающийся инструмент, позволяет получать надежный шов при сваривании металлов и сплавов, в том числе и тех, которые другим способом соединить нельзя.

В каких случаях применяется

Указанная технология была разработана для использования в оборонной промышленности и атомной энергетике. Со временем такой способ сварки начали активно применять в машино-, авиа-, судостроении и электротехнике. Им можно надежно соединять плохо свариваемые черные и цветные металлы, магниевые, алюминиевые сплавы.

Кроме того, можно сваривать легированную, углеродистую сталь, пластичные сплавы с разной однородностью, восстанавливать детали, вышедшие из строя, наплавлять рабочие части режущего инструмента.

На чем основан принцип сварки трением

Этот вид сварки не похож на привычные всем способы соединения деталей. Тепло, нагревающее свариваемые поверхности, образуется за счет трения заготовок друг о друга. Чаще всего используется вращение одной из деталей или вкладки, расположенной между ними. В это же время увеличивается их прижим друг к другу, и в точке контакта они надежно соединяются.

Чаще всего используется вращение одной из деталей или вкладки, расположенной между ними. В это же время увеличивается их прижим друг к другу, и в точке контакта они надежно соединяются.

Трение и высокая температура разрушают оксидные пленки и удаляют загрязнения. Происходит сглаживание всех микровыступов, что позволяет атомам вступать во взаимодействие. Появляются кристаллические связи, но за счет движения деталей они быстро разрываются.

Особенности работы с таким видом сварки

Процесс фрикционной сварки включает в себя следующие этапы:

- удаление оксидных пленок;

- нагрев заготовок, достигающий температуры пластичности и разрушающий фрагменты кристаллических решеток;

- остановку движения деталей и образование шва.

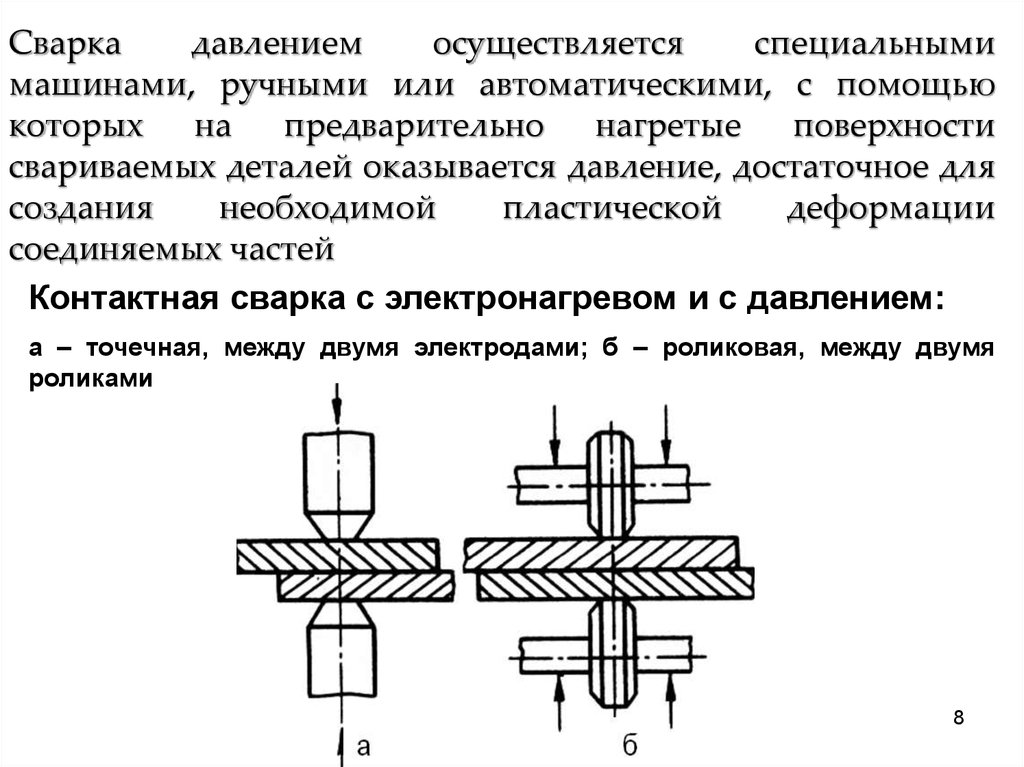

При достижении температуры плавления соединяемых поверхностей (когда вращение уже остановлено) увеличивают силу прижима. Этот метод проще газовой или электродуговой сварки.

Особенности сварки трением:

- возможность соединять разнородные материалы, например сталь и алюминий, без использования присадочных материалов и дополнительного оборудования;

- отсутствие деформации при соединении деталей из меди, титана, свинца;

- возможность сваривания не только металлических деталей, но и изделий из термопластичных пластиков;

- максимальная эффективность соединения деталей диаметром 6-100 мм;

- возможность соединять заготовки из плохо свариваемых материалов и те, которые другим способом сварить нельзя.

Основные разновидности фрикционного метода

С момента появления такой сварки были разработаны разные ее варианты, но все они работают по одному принципу — преобразованию силы трения в тепловую энергию.

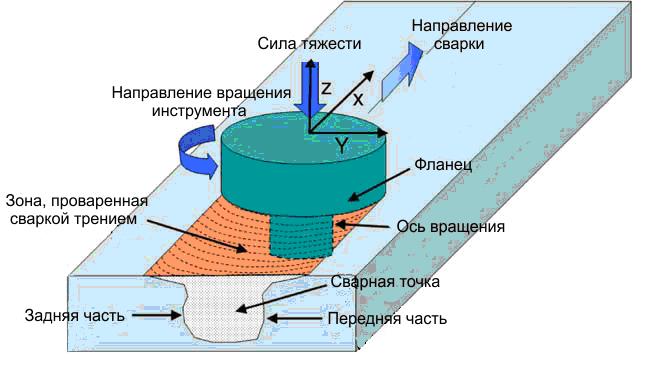

Ротационный

Ротационная сварка трением позволяет с высокой производительностью соединять листы тонкостенной стали. Рабочий инструмент — вращающийся ролик, который движется вдоль свариваемого места со скоростью 2 м/с. За счет трения валика о металл в месте стыка или наложения листов он разогревается и передает тепло заготовке. Прижимные пластины обеспечивают необходимое давление, и получается надежное соединение.

Радиальный

Основная область его применения — заделка трубных стыков. В качестве присадки выступает разжимное кольцо.

Существует несколько вариантов расположения труб и соединительного кольца:

- Снаружи. При этом кольцо вращается с внешней части трубы, а чтобы она не деформировалась, внутрь вставляют оправку.

- Внутри.

Кольцо движется внутри, а оправка надевается снаружи.

Кольцо движется внутри, а оправка надевается снаружи.

Во время вращения кромки и присадочный обод разогреваются. Герметичный сварочный шов образуется после сжатия внешнего и внутреннего колец.

Линейный

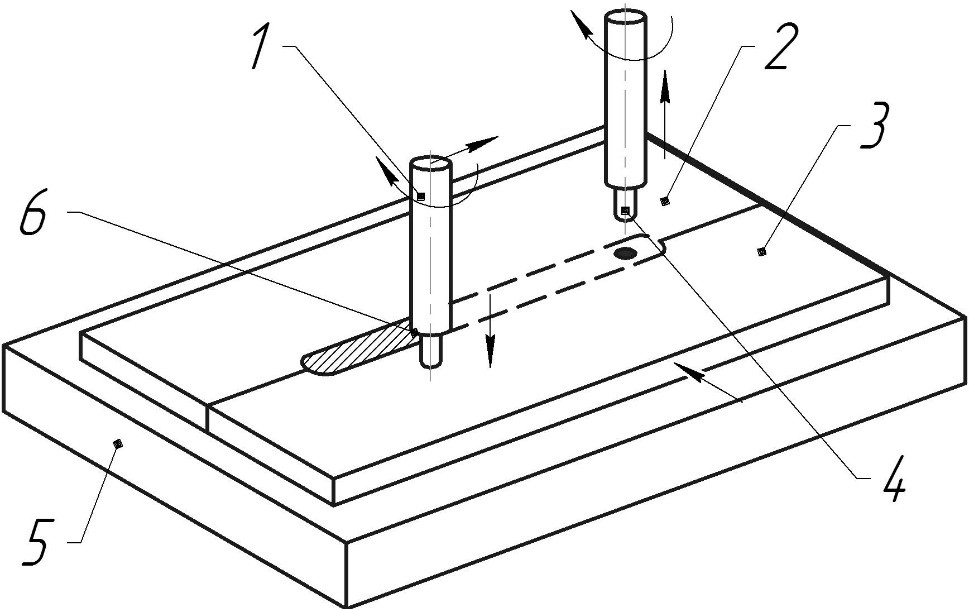

В этом случае не происходит вращения деталей. Относительно друг друга они совершают линейные возвратно-поступательные движения. Когда достигается требуемая температура, заготовки останавливаются и сдавливаются. За счет частичного удаления излишков образуется сварной шов.

Процесс может выполняться и при соединении 2 неподвижных деталей. Тогда между ними трется специальный инструмент.

Орбитальный

Применение указанного способа сварки предусматривает вращение деталей в 1 плоскости, но по разным орбитам. Он позволяет соединять заготовки, имеющие большую площадь соприкосновения. Процесс нагрева регулируется путем изменения скорости, а также смещения осей вращения. После достижения требуемой температуры деталей они выставляются соосно и прижимаются друг к другу. Чтобы упрочить диффузный слой, после сварки выполняют проковку шва.

Чтобы упрочить диффузный слой, после сварки выполняют проковку шва.

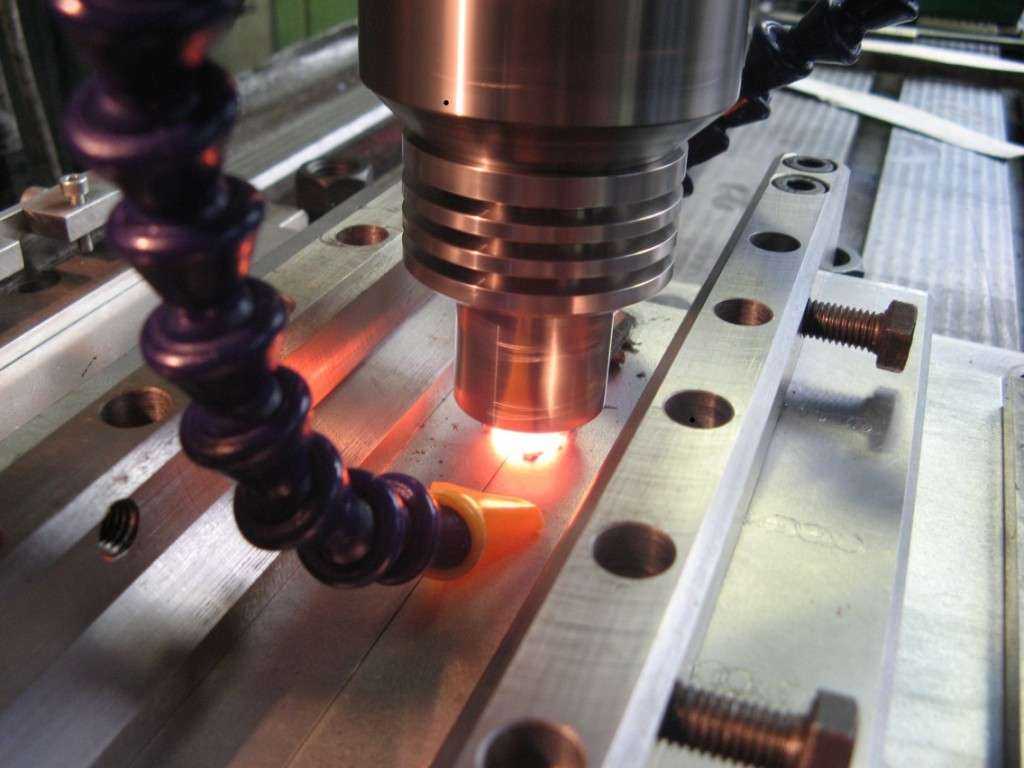

Точечное трение

Эта технология разработана только в конце прошлого века. Она подразумевает неподвижную фиксацию заготовок. Между ними проникает вращающийся рабочий инструмент, выполненный в виде цилиндра со штырем и заплечиками. За счет вращения штыря поверхность деталей разогревается, имеющийся зазор заполняется расплавленным металлом.

Корректировка размера и формы шва выполняется заплечиками. Выполнив проходку, рабочий инструмент удаляют, детали сжимаются, образуется прочный шов.

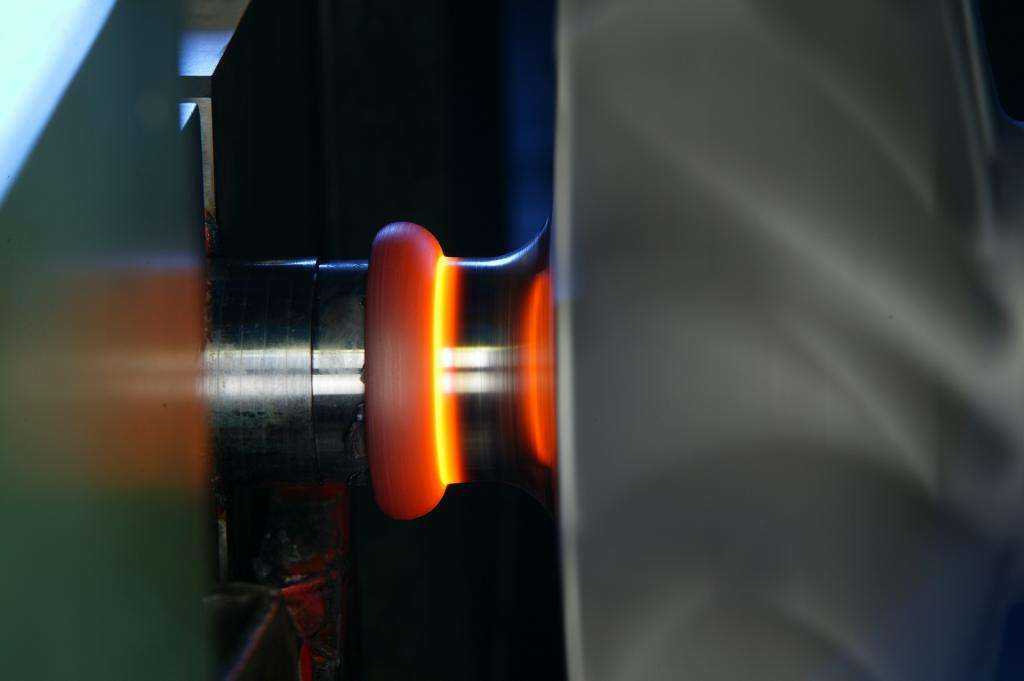

Инерционная сварка

Эта технология соединения предусматривает фиксацию одной детали неподвижно, а другой — на маховике. Вращающаяся заготовка приближается к стационарной, за счет инерции маховика они начинают тереться и нагреваться. В этом момент мотор уже не работает. Усилие вдавливания подвижного элемента в неподвижный зависит от толщины и материала, из которого они сделаны. После полной остановки маховика в месте соприкосновения прижатых элементов образуется надежное соединение.

Штифтовый

Такой способ используют, когда надо восстановить детали. В поврежденном месте под штифт, который является наплавкой, делают отверстие соответствующего диаметра. Штифт вращают с большой скоростью и вводят в подготовленное место. В процессе трения происходит нагрев детали и штифта. Они размягчаются, и формируется прочное соединение. Такой способ ремонта позволяет быстро восстановить требуемую деталь, добиться в месте установки штифта большей прочности, чем у самого предмета.

Непрерывный привод

Это один из первых методов фрикционной сварки. Он заключается в том, что одна деталь зафиксирована неподвижно, а вторая вращается. Когда они соприкасаются, происходит осевой разогрев поверхностей. При достижении заданной температуры останавливается вращение заготовки и выполняется сдавливание деталей. Для упрочения шва его проковывают.

Колебательный метод

Такая технология может реализоваться за счет движения как одной детали, так и обеих. Выполняется возвратно-поступательное движение, за счет чего происходит разогрев поверхностей и они становятся пластичными. После их сжатия образуется надежное соединение. Колебательный метод эффективно применяется при сваривании деталей из высокопластичных материалов.

После их сжатия образуется надежное соединение. Колебательный метод эффективно применяется при сваривании деталей из высокопластичных материалов.

Перечень используемого оборудования

Если необходимо выполнить разовую сварку трением, можно применять металлорежущие станки, но для массового производства они не используются.

Специальные сварочные фрикционные установки имеют блок управления. Заготовки крепят в движущихся механизмах зажимными устройствами, к ним подводят привод, обеспечивающий сжатие. Есть как универсальное оборудование, так и рассчитанное на 1 из технологий. Некоторые станки позволяют предварительно подготавливать детали: выполнять выравнивание и заточку кромок.

Дополнительно могут быть установлены станок для снятия грата, погрузочно-разгрузочные механизмы, транспортеры и т.д.

Технологические особенности

Оборудование, используемое для такого вида сварки в промышленных масштабах, позволяет соединять заготовки, минимальный диаметр которых составляет 6 мм. Применять такую технологию целесообразно для сваривания поверхностей площадью 30-8000 мм².

Применять такую технологию целесообразно для сваривания поверхностей площадью 30-8000 мм².

Механические показатели полученного шва не ниже, чем у основного материала. В шве нет пор и раковин, что позволяет достигать высоких показателей прочности. На единицу сечения в среднем тратится около 15-20 т/мм², что в 5-10 раз меньше, чем при контактном методе сваривания. Машинное время сварки всего 1-30 секунд, что позволяет достигать производительности 60-450 сварок/ч.

Насколько подходит для разных материалов

Фрикционный метод сваривания используется для соединения разных сталей:

- углеродистых;

- малоуглеродистых;

- высоколегированных;

- инструментальных.

Также можно работать с такими сплавами:

- алюминиевыми;

- медными;

- титановыми;

- магниевыми;

- свинцовыми;

- циркониевыми и цирконием в однородном сочетании;

- термопластами.

Подготовка деталей

Этот метод нетребователен к чистоте поверхностей, по сравнению с другими видами сварки. Если соединяются детали разного размера, то проводится фигурная обработка их концов. Главное — обеспечить, чтобы поверхности трения были перпендикулярны оси вращения заготовок. Отклонение может составлять 5-7%. Детали, предназначенные для сваривания, могут быть порезаны на гильотине, дисковой пилой и даже газорезкой.

Если соединяются детали разного размера, то проводится фигурная обработка их концов. Главное — обеспечить, чтобы поверхности трения были перпендикулярны оси вращения заготовок. Отклонение может составлять 5-7%. Детали, предназначенные для сваривания, могут быть порезаны на гильотине, дисковой пилой и даже газорезкой.

Необходимые для сваривания деталей условия на их поверхности создаются после пластической деформации металла в зоне трения. Наличие тонких оксидных пленок не влияет на качество соединения, т.к. они удаляются во время сваривания. Окалина, образовавшаяся после прокатки, штамповки или проковки, должна быть удалена, то же касается и ржавчины.

Как подобрать подходящий метод

Какой метод фрикционной сварки выбирать, зависит от формы, размеров деталей, технологических возможностей предприятия и т.д.

Все существующие методы сварки трением имеют несколько режимов, различающихся такими параметрами:

- скоростью вращения заготовок;

- силой сдавливания;

- толщиной сварного кольца (при радиальном методе).

Физические параметры зависят от выбранной технологии сваривания, но условно их делят на:

- низкоскоростную, которую используют для материалов с высокой вязкостью, а также в том случае, когда есть вероятность нарушения структуры волокон деталей;

- стандартную;

- ускоренную, используемую при соединении сплавов и легкоплавких металлов методом перемешивания.

Обработка шва

Для снижения в сварном шве напряжений, повышения его пластичности, рекристаллизации и улучшения качества шва может выполняться его термическая обработка. Этот метод не используется при работе с низколегированными, высоколегированными хромоникелевыми и хромистыми сталями. Применяют его при соединении легированных и нелегированных среднеуглеродистых сталей.

Среди достоинств такого метода сваривания надо отметить:

- Производительность. Она достигается за счет минимальных затрат на подготовительно-завершающие этапы, а сам процесс занимает мало времени.

- Энергоэффективность.

Быстрый нагрев происходит в ограниченном месте, поэтому потери на нагрев окружающей среды минимальные.

Быстрый нагрев происходит в ограниченном месте, поэтому потери на нагрев окружающей среды минимальные. - Качество шва. Правильный выбор технологии позволяет получать шов, в котором нет дефектов, пор и трещин. По своему составу он практически идентичен соединяемым деталям.

- Возможность работы с разнородными металлами и сплавами.

- Стабильность характеристик шва в 1 партии деталей. При соблюдении технологии параметры шва у всех заготовок из 1 партии практически идентичны, поэтому контроль качества можно делать выборочно.

- Экологичность. Минимальное воздействие на окружающую среду и человека, т.к. такие негативные факторы, как брызги металла, опасное излучение и высокое напряжение, исключены.

- Простота механизации и автоматизации процесса.

Имеет фрикционный метод сваривания и ряд недостатков:

- Ограниченную форму заготовок. Он не подходит, если надо сделать криволинейные, сложные швы и швы большой протяженности.

- Габаритное оборудование.

Оно требует стационарной установки, подключения к электроснабжению, поэтому использовать метод в полевых условиях не получится.

Оно требует стационарной установки, подключения к электроснабжению, поэтому использовать метод в полевых условиях не получится. - Ограниченный размер соединяемых деталей.

Указанные недостатки не позволяют фрикционной сварке стать универсальным методом, но наличие описанных преимуществ делает ее незаменимой в своей сфере применения.

Осуществление контроля за качеством

Возможные подрезы, наплывы и трещины, возникшие на шве, определяются во время его визуального осмотра, внутренние дефекты — при помощи разрушающих и неразрушающих методов.

Разрушающие способы применяют при выборочной проверке или при разработке образцов новой технологии.

К ним относятся:

- испытания на разрыв, кручение, сжатие, герметичность и т.д.;

- металлографический анализ;

- проверка химического состава шва.

Неразрушающие методы применяют при помощи приборов.

Это такие, как:

- рентгеновские или гамма-лучи;

- проверка плотности шва ультразвуком;

- магнитные изменения потока.

Такие исследования делают выборочно — в тех местах, где шов поддается разнонаправленным нагрузкам. При соблюдении технологии — обеспечении заданной скорости вращения заготовок и давления на них — сварка трением позволяет создавать надежные и прочные соединения.

Сварка трением – процесс, преимущества, отчет.

Сварка трением — это процесс сварки давлением. Эта технология может быть использована для соединения материалов одного или разных типов. Компания KUKA внедрила сварку трением в качестве промышленного процесса соединения в 1966 году.

Что такое сварка трением?

Сварка трением представляет собой процесс соединения в твердом состоянии, при котором получаются высокоплотные соединения с полным контактом. При вращении одной заготовки относительно другой под действием сжимающей осевой силы трение, возникающее между двумя сопрягаемыми поверхностями, приводит к выделению тепла, что приводит к пластификации граничного материала. Сжимающая кузнечная сила вытесняет пластифицированный материал, выдавливая интерфейсный материал и любые загрязнения, способствуя молекулярной связи, создавая однородную связь между исходными материалами . При сварке трением не требуются сторонние присадочные материалы, флюсы или защитные газы. Процесс контролируется машиной, воспроизводимость 100%, полный мониторинг в процессе и гарантированное качество.

Сжимающая кузнечная сила вытесняет пластифицированный материал, выдавливая интерфейсный материал и любые загрязнения, способствуя молекулярной связи, создавая однородную связь между исходными материалами . При сварке трением не требуются сторонние присадочные материалы, флюсы или защитные газы. Процесс контролируется машиной, воспроизводимость 100%, полный мониторинг в процессе и гарантированное качество.

Сварка трением позволяет получать высококачественные сварные соединения при сварке одинаковых и разнородных материалов

Сварка трением по субподряду Thompsonобеспечивает передовые производственные процессы для широкого спектра промышленных компонентов в нескольких отраслях.

Технологическая последовательность вращательной сварки трением

Фаза фрикционного контакта

Одна из заготовок вращается. Одновременно другой компонент прижимается к нему с определенным уровнем давления.

Фаза трения

Контактные поверхности нагреваются за счет относительного движения (вращения) и одновременного давления.

Фаза кузницы

Вращение прекращается, и давление снова увеличивается. Это позволяет соединять пластифицированный материал с другим компонентом.

Фаза удержания

Оба материала остаются под давлением и затем могут медленно остывать.

Каковы преимущества вращательной сварки трением по сравнению с обычной сваркой?

Автоматическая сварка трением

Наши гибкие роботизированные системы позволяют автоматически загружать и разгружать наши машины для сварки трением в зависимости от ваших строгих требований.

KUKA предлагает ряд компактных и модульных машин для сварки трением с грузоподъемностью до 400 тонн для гибкой реализации процессов сварки трением, адаптированных к параметрам и приспособлениям, применимым к свариваемому компоненту.

Если у вас нет возможности приобрести собственный аппарат для сварки трением, не беда. Профессиональные специалисты по автоматизации KUKA выполнят сварку на нашем предприятии в Хейлсовене. С 19 года мы выполняем субподрядные сварочные работы, разрабатываем компоненты и производим прототипы для известных компаний.70.

С 19 года мы выполняем субподрядные сварочные работы, разрабатываем компоненты и производим прототипы для известных компаний.70.

Высокая свариваемость также для биметаллических и разнородных материалов:

KUKA гарантирует высочайшее качество при производстве важных для безопасности компонентов и позволяет сваривать даже необычные комбинации материалов:

- Сварка меди и алюминия

- Сварка меди и нержавеющей стали

- Сварка алюминия и нержавеющей стали 1

- Сварка низкоуглеродистой и нержавеющей стали

- Сварка углеродистой и нержавеющей стали

- Сварка титана и алюминия

- И многое другое…

KUKA предлагает комплексные решения для сварки трением для широкого спектра применений — с большим портфелем машин и дополнительной поддержкой, начиная от проектирования и заканчивая обслуживанием. Узнайте больше о преимуществах автоматической сварки трением и ознакомьтесь с нашей таблицей свариваемости, чтобы узнать, какие комбинации материалов можно соединять.

Узнайте больше о преимуществах автоматической сварки трением и ознакомьтесь с нашей таблицей свариваемости, чтобы узнать, какие комбинации материалов можно соединять.

Технология сварки трением KUKA

Скачать брошюруКак работает инерционная сварка трением?

От сварки трением с малым усилием до сварки трением с перемешиванием, MTI специализируется на нескольких различных типах процессов сварки трением. Но в этой статье мы рассмотрим нашу технологию инерционной вращательной сварки трением, объясним, как она работает, и расскажем, как она может быть полезна в вашем следующем проекте.

Принципы сварки трением:

Как и в большинстве методов сварки трением, для создания соединения используются следующие общие принципы процесса:

- Придание относительного движения под нагрузкой для создания трения

- Использование трения для выработки тепла между материалами до температуры ковки

- Приложение нагрузки для соединения двух деталей.

Сварка трением считается процессом соединения в твердом состоянии, для соединения которого не требуются защитные газы, флюсы или сторонние материалы.

Как работает инерционная сварка трением

Инерционная сварка трением использует кинетическую энергию с приложенной силой для соединения деталей. Как и при любой вращательной сварке трением, процесс начинается с вращения одной детали в патроне, в то время как другая остается неподвижной в зажиме. При инерционной сварке трением патрон имеет узел маховиков для накопления кинетической энергии. Ускоряя патрон и маховики до желаемой скорости, это обеспечивает необходимую кинетическую энергию для соединения материалов. Как только маховики набирают скорость, двигатель, приводящий в движение патрон и маховики, отключается, и маховики выбегают, накапливая всю кинетическую энергию.

В этот момент неподвижная часть входит в зацепление с вращающейся частью под давлением кузнечной нагрузки. Это кузнечное усилие, которое контролирует подвод энергии к сварному шву и поддерживается на протяжении всего процесса. Это создает трение между деталями и приводит к нагреву на границе сварки. Когда будет создано достаточно тепла, материалы начнут размягчаться, а затем начнут выдавливаться и укорачиваться.

Это создает трение между деталями и приводит к нагреву на границе сварки. Когда будет создано достаточно тепла, материалы начнут размягчаться, а затем начнут выдавливаться и укорачиваться.

Осадка происходит, когда детали начинают склеиваться, и размягченные материалы выдавливаются из зоны сварки между двумя контактирующими поверхностями. Опять же, экструдированный материал, называемый вспышкой, самоочищается от любых поверхностных загрязнений. Размягченные материалы будут продолжать выталкиваться на границе сварного шва до тех пор, пока вся кинетическая энергия не будет исчерпана, вращение детали не прекратится и осадка не прекратится. Когда вращение останавливается, сварка завершена. Сила ковки все еще сохраняется в течение короткого периода времени, что позволяет консолидировать сварной шов.

После завершения этого процесса две исходные детали теперь на 100 процентов соединены вместе, образуя полностью соединенную твердотельную деталь. Время, необходимое для завершения сварки от начала до конца, зависит от мощности, подводимой к двум частям.

Преимущества инерционной сварки трением:

Преимущество инерционной сварки по сравнению со сварными швами с прямым приводом заключается в том, что она создает меньшую зону термического воздействия, тем самым создавая меньший фланец и сокращая время сварки.

- Более узкие зоны термического влияния

- Более короткое время сварки

- Биметаллическое соединение двух разных материалов (например, меди с алюминием)

- Простота мониторинга – число оборотов и давление

- Без сцепления, без тормозов

- Предварительно вычисляемые параметры позволяют математически масштабировать процесс

- Угловая ориентация после сварки ± 1º

Вращательная сварка трением является одним из наиболее экономически эффективных методов соединения материалов, обеспечивающим расширенную конструктивную и производственную адаптируемость, непревзойденное качество и существенное снижение затрат. Во многих случаях выбор процесса сварки трением может принести значительные преимущества.

В момент нагрева оси рабочих частей смешены на показатель эксцентриситета. В конце процесса нагревания оси следует совместить, что прекращает движение частей и способствует их проковке;

В момент нагрева оси рабочих частей смешены на показатель эксцентриситета. В конце процесса нагревания оси следует совместить, что прекращает движение частей и способствует их проковке;

Кольцо движется внутри, а оправка надевается снаружи.

Кольцо движется внутри, а оправка надевается снаружи.

Быстрый нагрев происходит в ограниченном месте, поэтому потери на нагрев окружающей среды минимальные.

Быстрый нагрев происходит в ограниченном месте, поэтому потери на нагрев окружающей среды минимальные. Оно требует стационарной установки, подключения к электроснабжению, поэтому использовать метод в полевых условиях не получится.

Оно требует стационарной установки, подключения к электроснабжению, поэтому использовать метод в полевых условиях не получится.