Сварка швы: виды сварных соединений и классификация способов сварки

alexxlab | 23.06.2023 | 0 | Разное

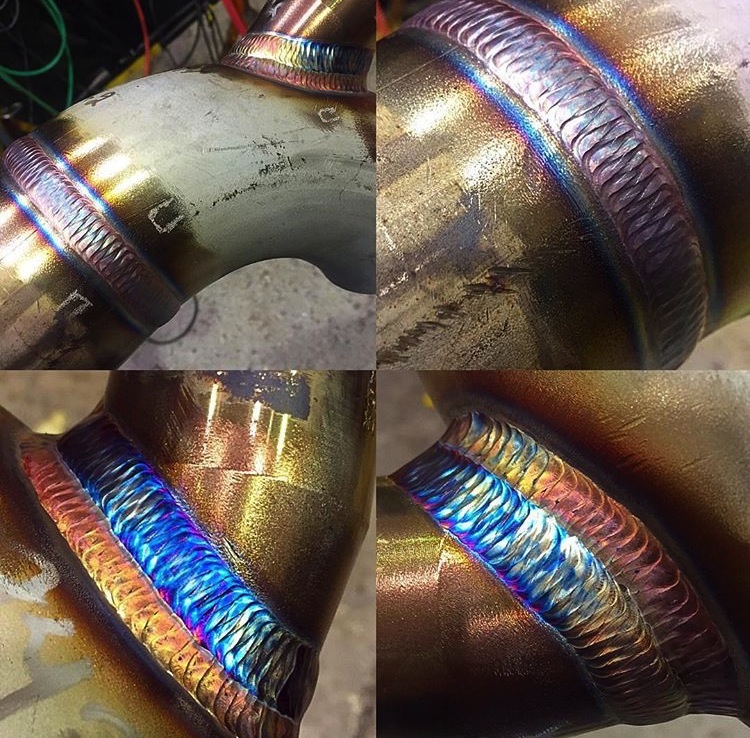

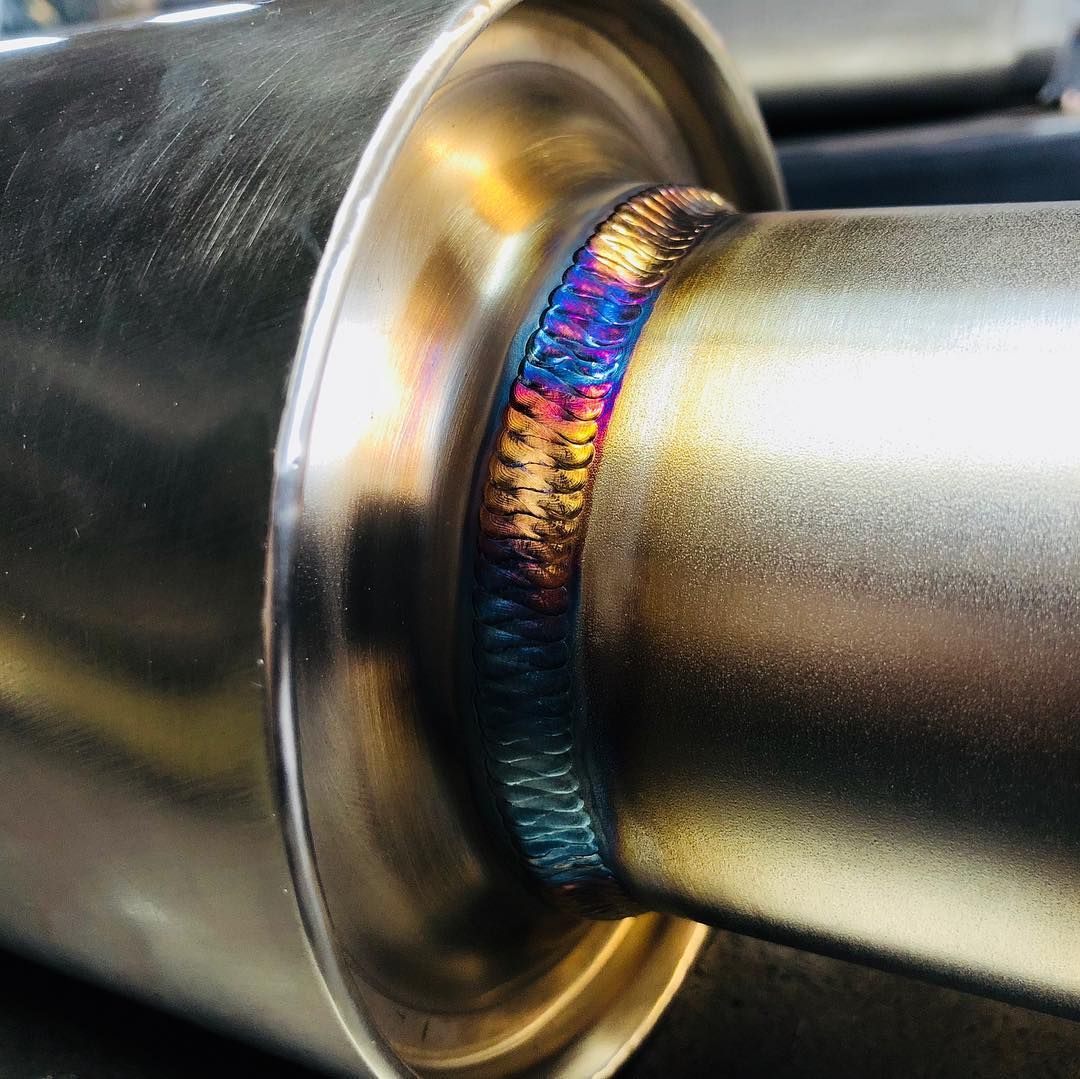

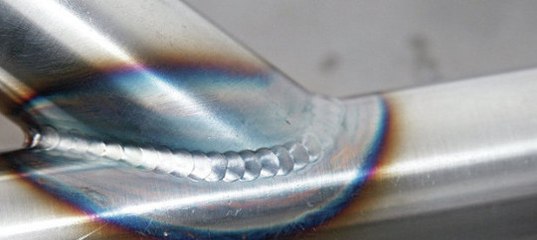

Качество сварного шва

Сварным соединением называется неразъемное соединение двух и более деталей, которые выполнены при помощи сварки. В состав сварного соединения входят: сварной шов, зона термического влияния и примыкающие к ней участки основного металла.

Очень важно характеристикой сварного шва является их классификация, на основании которой определяется наиболее оптимальный метод сварки и выбираются ее режимы.

Сварной шов – это место сплава различных металлических элементов одной конструкции. Во время сварки металл в этом месте расплавляется, после чего при остывании кристаллизуется, обеспечивая надежную прочность и герметичность шва.

Сварной узел представляет собой часть сварной конструкции, в которой сварены примыкающие друг к другу элементы.

Сварной конструкцией называется металлическая конструкция, изготовленная из отдельных деталей или узлов с помощью сварки. Металл деталей, подлежащих соединению сваркой, называют основным металлом.

Дееспособность сварного изделия определяется по типу сварного соединения, формой и размерами сварных соединений и швов, их расположением относительно действующих сил и плавностью перехода от сварного шва к основному металлу.

При выборе типа сварного соединения следует учитывать условия эксплуатации, которые могут быть статические или динамические нагрузки. Также необходимо брать во внимание способ и условия изготовления сварной конструкции.

Основные виды сварочных швов

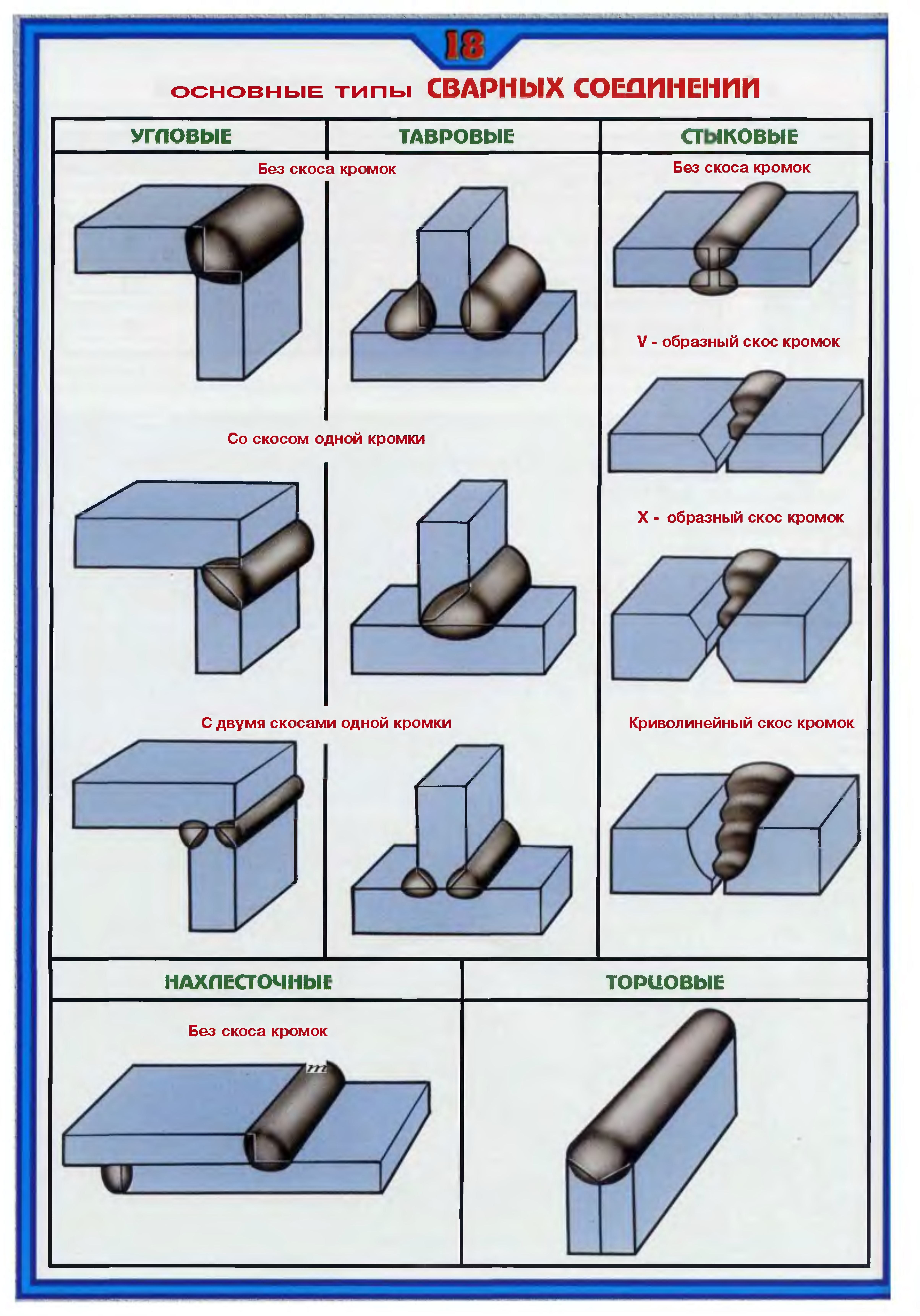

В первую очередь все швы делят по способу соединения деталей. По данному признаку выделяют следующие виды швов:

- стыковые – получаемые между заготовками, которые промыкаются друг к другу торцевыми поверхностями;

- нахлесточные – получаемые за счет наложения деталей друг на друга с частичным перекрытием;

- тавровые – получаемые за счет приваривания торцевой поверхности одной заготовки к плоскости другой заготовки;

- угловые – получаемые между заготовками, расположенными под углом друг к другу, шов получается в месте примыкания деталей;

- торцевые – получаемые за счет сваривания торцов заготовок.

Основные типы и конструктивные элементы швов сварных соединений для ручной дуговой сварки регламентирует ГОСТ 5264-80. Ниже рассмотрим более детально каждый вид сварочного соединения

Виды сварного соединенияСтыковые швы

Такие швы являются самыми распространенными видами соединения. Они используются при стыковке металлических листов или труб, которые перед процедурой сваривания должны быть надежно зафиксированы. Между деталями оставляют небольшой зазор, равный 1-2мм, который в процессе сварки заполняется расплавленным металлом.

Также различают односторонние и двухсторонние швы. При односторонней сварке шов формируется только на одной стороне деталей. В случае двухстороннего шва сварка проводится на обеих сторонах заготовок.

В зависимости от толщины свариваемых деталей для стыковых швов по-разному готовят сварочные кромки::

- с отбортовкой – для деталей толщиной – до 4 мм;

- без скоса – для деталей толщиной – 4…8 мм;

- с V-образным скосом – для деталей толщиной – 3…60 мм;

- с X-образным скосом – для деталей толщиной – 8…120 мм;

- с K-образным скосом – для деталей толщиной – 8… 100 мм;

- с криволинейным скосом – для деталей толщиной – 15…100 мм.

* Для тонких деталей возможна стыковая сварка без обработки кромок или с обработкой только на одной стороне.

Нахлесточные швы

При выполнении нахлесточных швов поверхности металлических деталей расположены параллельно и при этом частично друг друга перекрывают. Такие швы считаются самыми простыми и удобными для выполнения, поскольку детали лежат неподвижно и уже соприкасаются друг с другом местами, которые необходимо лишь заварить. При этом надо учитывать, что сварка швами внахлест всегда выполняется с двух сторон. Кромка каждой заготовки должна быть приварена к поверхности другой. Угол наклона электрода при выполнении сварки лежит в пределах 15o-45o. Если угол наклона начнет выходить за эти пределы, то шов наползет на одну из сторон стыка.

Тавровые швы

Тавровые швы выполняются привариванием торца одной заготовки к боковой поверхности другой заготовки и в разрезе напоминают букву «Т».

Тавровые швы всегда двухсторонние. Форма подготовленных кромок возможна без скоса и с одним или двумя скосами одной кромки, где обрабатывается только привариваемый торец. Без скоса можно сваривать детали небольшой толщины – от 2 до 40 мм. Для деталей толщиной от 8 до 100 мм следует производить обработка кромки.

При сваривании тавровых швов важно знать их особенность: получаемые швы в итоге прочнее основного металла. Поэтому перед сварочными работами нужно проводить расчеты по получаемому сопротивлению материалов. Это необходимо, чтобы в дальнейшем избежать неравномерной прочности деталей, разной стойкости к нагреву и охлаждению и другим скрытым дефектам.

Угловые швы

Данные шов относится к подвиду тавровых швов, но при этом угловые швы больше распространены, чем тавровые. По форме угловые швы напоминают букву «Г», где угол между деталями может быть любой, но чаще всего – прямой. При работе с угловыми швами главной проблемой является стекание металла по углу или с вертикальной поверхности на горизонтальную. Поэтому важно контролировать ровное ведение электрода, соблюдая углы наклона. Для сварки листов разной толщины рекомендуется держать электрод под углом 60o по отношению к более толстой заготовке. В результате чего, основное тепло приведется на более толстую деталь, а тонкая при этом не перегреется и не деформируется.

По форме угловые швы напоминают букву «Г», где угол между деталями может быть любой, но чаще всего – прямой. При работе с угловыми швами главной проблемой является стекание металла по углу или с вертикальной поверхности на горизонтальную. Поэтому важно контролировать ровное ведение электрода, соблюдая углы наклона. Для сварки листов разной толщины рекомендуется держать электрод под углом 60o по отношению к более толстой заготовке. В результате чего, основное тепло приведется на более толстую деталь, а тонкая при этом не перегреется и не деформируется.

Угловые швы бывают односторонние и двухсторонние. Для двухстороннего шва сварка выполняется и на внутреннем, и на внешнем угле. Возможна сварка без обработки кромок или скосами. Скос может выполняться и с двух сторон одной кромки, где при этом вторая кромка не будет предварительно обрабатываться.

Необходимо помнить, что прочность угловых швов ниже прочности основного металла. Этот момент нужно учитывать при проектировании и проведении работ.

Торцевые швы

Торцевые швы применяются для сваривания деталей разной формы, прилегающими друг к другу боковыми поверхностями. Угол прилегания может находиться в пределах до 30градусов. Данная сварка хорошо подходит для работы, как с тонкими, так и с толстыми металлами. Перед сваркой осуществляется разделка кромок под односторонние скосы.

Торцевые швы отличаются высокой выносливостью к нагрузкам. Но при этом возможно попадание влаги или загрязнений между поверхностями деталей, что в будущем приведет к коррозии. Особенно это возможно при наличии непроваров.

Другие критерии классификации сварных соединений

Кроме сварочного соединения, швы классифицируются по другим параметрам:

- по форме шва: выпуклые и плоские швы,

- по протяженности: сплошные и прерывистые швы,

- по положению свариваемых поверхностей в пространстве: горизонтальные, вертикальные, потолочные и нижние швы и другие классификации.

Положение сварного соединения

Нижнее положение Горизонтальное Вертикальное Потолочное положение

Перед началом работ всегда важно определить вид сварного шва по всем параметрам, что поможет подобрать оптимальную технику выполнения сварки в каждом конкретном случае. Например, сварка углового соединения в вертикальном положении потребует более тщательной подготовки, чем сварка стыкового шва в нижнем положении.

Методы контроля качества сварных соединений

Контроль сварных швов является важным ключевым компонентом для обеспечения надёжного и качественного соединения деталей и работоспособности конструкции. После окончания сварочных работ проводится обязательная проверка качества сварных швов. Контрольная процедура дает возможность выявить дефекты, влияющие на прочность соединения и эксплуатационные характеристики готового изделия. Своевременное обнаружение дефектов позволяет избежать аварийных ситуаций и повысить безопасность эксплуатации конструкции.

Своевременное обнаружение дефектов позволяет избежать аварийных ситуаций и повысить безопасность эксплуатации конструкции.

На крупных производственных предприятиях контроль сварочных швов проводит отдельный специалист-контролер. Но на небольших производствах в штате часто такая единица отсутствует и проверку проводит сам сварщик.

1. Предварительный контроль – здесь происходит проверка поверхности металла, качества электродов, флюсов, присадочной проволоки и газовых смесей. Затем, непосредственно перед тем как приступить к сварке, происходит контроль качества сборки, подготовки рабочего места и осмотр состояния сварочной аппаратуры.

2. Контроль сварки – это проверка правильности выбранного режима и соблюдения технологии в процессе сваривания деталей.

3. Контроль качества – он происходит по окончании процесса сваривания, который осуществляется различные способами, приведенные ниже.

4. Внешний осмотр – здесь происходит визуальный осмотр деталей на наличие видимых дефекты.

Внешний осмотр – здесь происходит визуальный осмотр деталей на наличие видимых дефекты.

Процедура проверки качества сварных соединений проводится в соответствии с ГОСТ и другими нормативными документами. В них указаны допустимые погрешности. По завершению измерений составляется акт и протокол испытаний, в котором указываются результаты. Зачастую, визуального осмотра сварного шва недостаточно, так как дефекты могут быть скрытыми. Поэтому на практике применяют различные способы контроля качества сварных швов, которые подробно описаны ниже.

Визуальный контроль сварных швов

Самый простой, быстрый и недорогой способ осмотра шва это визуальный осмотр. Контроль качества сварных швов проводят на наличие видимых трещин, сколов или других дефектов. Также внимательно изучают шов. Он по всей длине должен иметь одинаковую ширину и высоту. Недопустимо наличие непроваренных участков, наплывов или складок. Перед осмотром с поверхности шва удаляют окалины, шлак и другие загрязнения.

При обнаружении дефекта проводится работа по его изучению, делаются замеры, которые позволяют определить качество сварного соединения. Если это возможно, дефекты устраняются, а изделие отправляется на дополнительную проверку с использованием других методов контроля. Для более глубокой проверки применяются другие виды контроля сварного шва.

Капиллярный контроль сварных швов

Качество сварки может проверяться при помощи капиллярного метода, который основан на свойстве жидкости проникать в мельчайшие раковины и трещины. Особенностью данного метода является то, что он позволяет выявить скрытые дефекты, которые трудно определить с помощью визуального осмотра. Капиллярный метод относительно простой и недорогой, для проведения таких испытаний не нужно применять сложное, дорогостоящее оборудование.

При использовании данного метода используются специальные вещества, которые имеют небольшое поверхностное натяжение – пенетранты. Они способны легко проникать даже в небольшие щели, при этом визуально они видны. Проникая в небольшие трещинки, они окрашивают их, делая видимыми для человеческого глаза. Самые чувствительные пенетранты позволяют обнаружить дефекты диаметром от 0.1 микрон.

Проникая в небольшие трещинки, они окрашивают их, делая видимыми для человеческого глаза. Самые чувствительные пенетранты позволяют обнаружить дефекты диаметром от 0.1 микрон.

Существует множество рецептов пенетрант. В основном они изготавливаются на основе воды, керосина или другой жидкости с небольшим поверхностным натяжением. Этот метод проверки сварных соединений по праву считается одним из самых практичных и эффективных.

Метод пневматической проверки

Пневматический контроль герметичности выполняется с помощью сжатого воздуха. Он применяется для контроля сварных швов трубопроводов, которые работают под высоким давлением. Для этого изделие погружают в ванную с водой, после чего внутрь его подают сжатый воздух до тех пор, пока давление внутри изделия не будет превышать рабочее на 30-50%.

Если речь идет о крупногабаритном изделии, которое невозможно поместить в ванную с водой, то его покрывают специальным пенным раствором, после чего внутрь подается сжатый газ, который будет свидетельствовать о дефекте наличием на поверхности пузырьков.

Химический метод контроля

Химический метод используется для контроля качества герметичности сварных швов трубопроводов и элементов гидравлических систем. Он базируется на свойствах индикаторного вещества изменять свой цвет за счет химического воздействия с контрольным веществом.

Поверхность шва зачищается, на нее наносится фенолфталеиновый раствор. Обработанное место накрывается тканью, пропитанной азотнокислым серебром. Таким образом, можно определить наличие локальных течей, так как в этих местах фенолфталеин приобретает красный цвет, а серебро – серебристо-черный.

Такой метод проверки качества сварных швов достаточно прост. Для контроля не задействуется дорогостоящее оборудование, не требуются специальные знания и навыки персонала. Но у него имеется чувствительность из-за неустойчивости индикаторных пятен.

Радиационный контроль сварных соединений

В радиационный методе выявления внутренних дефектов используют гамма-лучи, которые возникают при самопроизвольном распаде элементов радия или урана. Проверяемая поверхность подвергается воздействию гамма лучей, которые проходят сквозь металл. Если имеют место пустоты, неоднородности или другие дефекты, они отражаются на пленке. Этот метод считается одним из наиболее эффективных. Он позволяет выявить даже небольшой, скрытый для глаза дефект и составить максимально точную картину качества сварного соединения.

Проверяемая поверхность подвергается воздействию гамма лучей, которые проходят сквозь металл. Если имеют место пустоты, неоднородности или другие дефекты, они отражаются на пленке. Этот метод считается одним из наиболее эффективных. Он позволяет выявить даже небольшой, скрытый для глаза дефект и составить максимально точную картину качества сварного соединения.

Для контроля сварных швов применяют искусственные радиоактивные вещества, называемые изотопы, которыми являются, тулий, кобальт или цезий. Изотопы действуют в течение более или менее длительного времени, например: кобальт – 5 лет, цезий – 33 года, тулий – 129 дней.

Радиографический метод используется не достаточно широко, так как имеет существенные недостатки – одним из которых является необходимость в сложном и дорогостоящем оборудовании. Сканирование должен проводить специально обученный специалист, при этом предъявляются высокие требования к соблюдению техники безопасности. Также с оборудованием нельзя работать длительное время, так как гамма-лучи негативно влияют на организм человека.

Ультразвуковой метод контроля

Ультразвуковой метод контроля основан на способности ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Раковины, сколы и другие дефекты имеют свои акустические особенности, которые фиксируются с помощью специального оборудования. Так, ультразвук, отразившийся от нижней поверхности изделия возвращается обратно к датчику, затем преобразовывается в электрическое колебание и подается на экран электронно-лучевой трубки. При наличии дефектов ультразвуковые колебания начнут искажаться, которые на экране будут видны в виде всплеска. По характеру и размерам искажений определяют виды и размеры дефектов.

Ультразвуковой метод востребован, так как он достаточно простой, эффективный и бюджетный. Для его применения не нужно сложное, дорогостоящее оборудование, не нужно учитывать физико-химические свойства материалов. К недостаткам ультразвукового метода относят то, что проверку может проводить специалист, имеющий специальные знания и навыки.

Магнитная дефектоскопия

Сущность способа основана на использовании магнитного рассеяния, возникающего над дефектом при намагничивании проверяемого изделия. Каждый металл имеет определенную степень магнитной проницаемости. Если он неоднородный, при прохождении сквозь металл магнитного поля оно искажается. При наличии в сварном шве дефекта магнитный поток будет огибать его, создавая при этом поток рассеивания.

Предварительно, поверхность шва посыпают специальным ферримагнитным порошком, который позволяет визуализировать магнитные линии. Если они ровные, значит, сварное соединение признается качественным. При наличии дефектов линии будут иметь видимые искажения.

Данный метод эффективен, но он может применяться только для работы с ферримагнитными материалами, что является его главным недостатком. Следовательно, с его помощью невозможно проверить качество сварки алюминия, меди и некоторых других металлов. Еще один недостаток – данный метод достаточно дорогой.

Люминесцентный способ контроля

Метод основан на свойстве веществ под названием люминофоры. Они светятся при действии ультрафиолетовых лучей, благодаря чему их применяют для обнаружения поверхностных дефектов, таких как мельчайшие трещины. Перед контролем участок шва необходимо очистить от загрязнений, затем нанести на него жидкий раствор люминофора. После выдержки в течение 10-15 мин раствор смывают, изделие сушат и облучают ультрафиолетовыми лучами в затемненном помещении. По свечению оставшегося в шве раствора обнаруживают дефектные места.

Они светятся при действии ультрафиолетовых лучей, благодаря чему их применяют для обнаружения поверхностных дефектов, таких как мельчайшие трещины. Перед контролем участок шва необходимо очистить от загрязнений, затем нанести на него жидкий раствор люминофора. После выдержки в течение 10-15 мин раствор смывают, изделие сушат и облучают ультрафиолетовыми лучами в затемненном помещении. По свечению оставшегося в шве раствора обнаруживают дефектные места.

Заключение

Технологии проверки качества сварных швов приблизительно одинаковы для всех видов свариваемых материалов:

- Стали,

- Нержавеющей стали,

- Алюминия,

- Чугуна,

и некоторых других цветных металлов. Наибольшие сложности вызывает проверка результатов ручной дуговой сварки электродами, немного проще проверить результаты газосварки.

Более высокое качество сварного шва обеспечивает сварка полуавтоматом, выполняемая в среде углекислого газа. Настолько же качественными получаются швы, выполненные во многих современных технологиях автоматической сварки. Швы, выполненные в атмосфере аргона, отличаются мизерным количеством шлака и окалины, полноценным составом наплавляемого металла. Проверка таких сварочных соединений показывает лучшие, чем при ручной сварке электродами, результаты.

Швы, выполненные в атмосфере аргона, отличаются мизерным количеством шлака и окалины, полноценным составом наплавляемого металла. Проверка таких сварочных соединений показывает лучшие, чем при ручной сварке электродами, результаты.

В полевой обстановке, на стройплощадке, условия выполнения сварочных работ хуже, чем в производственном цеху, уровень качества швов также не так высок. Проверка в полевых условиях сложнее. Эти и многие другие факторы учитывают при разработке проектов тех объектов, где применяется сварка, а качественно запроектированный объект всегда будет доведён до завершения.

Сварные швы на чертежах | Tekla User Assistance

- Главная

- Tekla Structures

- Create drawings

- Edit drawings

- Building objects in drawings

- Сварные швы на чертежах

Tekla Structures

2021Tekla Structures

Tekla Structures отображает добавленные в модель сварные швы в виде собственно швов и меток сварных швов на чертежах. На чертежи можно вручную добавлять и метки сварных швов модели, и метки сварных швов чертежа. Метки сварных швов модели относятся к сварным швам, которые были созданы в модели. Метки сварного шва чертежа не имеют связанных с ними физических сварных швов в модели.

На чертежи можно вручную добавлять и метки сварных швов модели, и метки сварных швов чертежа. Метки сварных швов модели относятся к сварным швам, которые были созданы в модели. Метки сварного шва чертежа не имеют связанных с ними физических сварных швов в модели.

Tekla Structures отображает добавленные в модель сварные швы в виде собственно швов и меток сварных швов на чертежах. Метки сварных швов также можно вручную добавлять на открытые чертежи.

Понятия, связанные со сварными швами

Сварные швы модели отображаются на чертежах в виде меток сварных швов или сварных швов. Сварными швами и метками сварных швов можно управлять отдельно. Например, можно отобразить сварные швы на одном виде чертежа, а метки сварных швов — на другом.

Сварные 3D-швы модели являются представлениями сварных швов на практике.Твердотельные элементы сварных швов на чертежах — это представления сварных швов в моделях. Сварной стык — это часть сварного шва, где вычерчивается твердотельный элемент. Сварной шов может состоять из нескольких сварных стыков.

Сварной стык — это часть сварного шва, где вычерчивается твердотельный элемент. Сварной шов может состоять из нескольких сварных стыков.

Твердотельные элементы сварных швов отображаются на чертежах в следующих случаях.

Твердотельные элементы сварных швов отображаются на чертежах для тех типов сварных швов, для которых имеются соответствующие твердотельные объекты. Если у сварного шва нет соответствующего твердотельного объекта, в модели он будет показан в виде шестиугольного местозаполнителя и изображаться на чертежах в виде твердотельного элемента он не будет.

Сварные швы с пользовательскими поперечными сечениями также поддерживаются.

Твердотельные элементы сварных швов могут отображаться в виде контуров или кривых со скрытыми линиями или без них.

В первом примере сварные швы справа и посредине изображены с контурами и собственными скрытыми линиями. Сварной шов слева изображен в виде траектории сварки со скрытыми линиями:

Второй пример — поперечное сечение конструкции. Сварные швы слева и посредине изображены с контурами, а сварной шов справа изображен в виде траектории. Размеры сварных швов добавлены вручную.

Сварные швы слева и посредине изображены с контурами, а сварной шов справа изображен в виде траектории. Размеры сварных швов добавлены вручную.

Символы сварки внутри меток сварных швов указывают на свойства, заданные для сварного шва в модели или для метки сварного шва на чертеже. Ниже приведен пример сварного стыка модели (обозначен красным цветом) и метки сварного шва модели (обозначен зеленым цветом) на чертеже.

Помимо символов сварки, метка сварного шва также содержит опорную линию и стрелку. Стрелка соединяет опорную линию со стороной соединения со стрелкой. Сварные швы на стороне стрелки и на другой стороне детали могут иметь разные свойства сварки.

Размещение сварных швов

При сваривании деталей сварные швы можно размещать:

только на сторонах стрелок;

только на других сторонах;

на сторонах стрелок и на других сторонах.

На приведенных ниже рисунках описываются основные принципы размещения сварных швов.

(1) Над линией

(2) Под линией

(3) Сторона стрелки сварного шва

(4) Другая сторона сварного шва

По умолчанию Tekla Structures помещает сварные швы над линией в соответствии со стандартом ISO. Изменить эту настройку и размещать стрелки под линией в соответствии со стандартом AISC можно с помощью расширенного параметра XS_AISC_WELD_MARK.

Свойства сварных швов модели

Для изменения свойств сварных швов модели необходимо изменить сварной шов в модели. При обновлении модели объекты и метки сварных швов обновляются на чертеже в соответствии с изменениями модели. На чертежах можно изменить содержимое и внешний вид меток сварных швов, созданных в модели, а также видимость, представление и внешний вид объектов сварки, созданных в модели.

Твердотельные элементы сварных швов можно отображать на чертежах отдельных деталей, сборок и чертежах общего вида. На чертежах общего вида можно изменять представление сварочных швов только на уровне вида и объекта, но не на уровне чертежа.

На чертежах общего вида можно изменять представление сварочных швов только на уровне вида и объекта, но не на уровне чертежа.

Добавленные вручную метки сварных швов

Чтобы добавить метки сварных швов на открытом чертеже:

Выберите сварные швы и добавьте метку сварного шва, созданного в модели, с помощью команды Добавить метку сварного шва в контекстном меню.

Добавьте метку сварного шва, созданного на чертеже, с помощью команды Метка сварного шва на вкладке Аннотации.

На открытый чертеж можно вручную добавить метки сварных швов. Tekla Structures создает метки сварных швов, используя текущие свойства в диалоговом окне Свойства метки сварного шва.

- Удерживая клавишу SHIFT на вкладке Аннотации нажмите Метка сварного шва, чтобы открыть свойства метки сварного шва.

- Введите или измените содержимое и внешний вид метки сварного шва.

- Чтобы поместить метку сварного шва точно в указанное место и зафиксировать ее там, нажмите кнопку Поместить… и выберите фиксированная в списке Размещение.

- Нажмите кнопку Применить или ОК, чтобы сохранить свойства.

- Укажите местоположение метки сварного шва.

Созданную метку сварного шва чертежа можно свободно перетащить в более подходящее место за ручку базовой точки выноски.

На первом рисунке ниже в этом примере показано диалоговое окно Свойства метки сварного шва на чертеже. Свойства метки сварного шва в диалоговом окне пронумерованы. На втором рисунке показано, как свойства метки сварного шва отображаются в метке сварного шва на чертеже. Номера элементов в метке сварного шва соответствуют номерам свойств в диалоговом окне. Под рисунками приведены описания обозначенных номерами свойств.

(1) Префикс сварного шва

(2) Размер сварного шва

(3) Тип сварки

(4) Угол сварки

(5) Значок контура сварного шва

(6) Значок обработки сварного шва

(7) Эффективная толщина

(8) Зазор между кромками

(9) Кромка/периметр; в данном случае обозначение сварки по периметру

(10) Заводской/монтажный; в данном случае обозначение монтажного сварного шва

К созданным в модели сварным швам можно добавить метки на открытом чертеже. Tekla Structures создает метки сварных швов модели, используя свойства, заданные для сварного шва в модели. Вы можете откорректировать настройки видимости и внешнего вида метки сварного шва на чертеже.

- Откройте чертеж, содержащий сварные швы, созданные в модели.

- Выполните одно из следующих действий:

- Щелкните правой кнопкой мыши и выберите Добавить метку сварного шва.

- Чтобы изменить видимость и внешний вид метки сварного шва модели:

Сварные швы модели — это сварные швы, созданные в модели. На чертежах они изображаются в виде собственно швов и меток сварных швов.

Пример 1

В этом примере на первом рисунке ниже показан пример свойств сварного шва в модели. Сварные швы добавляются в модель с помощью команд сварки на вкладке Металл на ленте. Некоторые из свойств сварки на рисунке пронумерованы; на втором рисунке показано, как эти свойства отображаются в метке сварного шва на чертеже. Номера элементов в метке сварного шва соответствуют номерам свойств в диалоговом окне.

(1) Кромка/периметр; в данном случае обозначение сварки по периметру

(2) Заводской/монтажный; в данном случае обозначение монтажного сварного шва

(3) Префикс сварного шва

(4) Тип сварки

(5) Размер сварного шва

(6) Угол сварки

(7) Значок контура сварного шва

(8) Значок обработки сварного шва

(9) Эффективная толщина

(10) Зазор между кромками

Пример 2

В примере ниже показан шахматный прерывистый шов. Длина установлена равной 50, а шаг — равным 100.

Длина установлена равной 50, а шаг — равным 100.

(1) Шахматный прерывистый шов

(2) Длина сегмента сварного шва

(3) Шаг (расстояние между центрами) сегментов сварного шва

Пример 3

В примере ниже показан нешахматный прерывистый шов. Длина установлена равной 50, а шаг — равным 100. Шаг указывается в метке сварного шва, если величина шага больше 0.0.

Пример 4

Ниже приведен пример непрерывного сварного шва.

Пример 5

В этом примере выбран шахматный прерывистый шов, а расширенный параметр XS_AISC_WELD_MARK установлен в значение FALSE для создания метки сварного шва по стандарту ISO.

Пример 6

В этом примере выбран шахматный прерывистый шов, как в предыдущем примере, однако расширенный параметр, XS_AISC_WELD_MARK установлен в значение TRUE для создания метки сварного шва по стандарту AISC.

Инструкции по настройке символов сварки см. в разделе «Пользовательская настройка символов типа сварки» ниже в этой статье справки.

Свойства сварного шва задаются в модели. Выбрать свойства сварки, которые должны отображаться в метках сварных швов модели на чертежах, и откорректировать внешний вид этих меток можно в свойствах объекта Метка сварного шва.

Чтобы выбрать, какие свойства сварных швов модели должны отображаться, и изменить свойства меток сварных швов на уровне вида чертежа:

- На открытом чертеже дважды щелкните рамку вида, чтобы открыть диалоговое окно Свойства вида.

- Выберите Метка сварного шва, чтобы перейти к свойствам метки сварного шва.

- В поле Номер сварного шва выберите, должен ли отображаться номер сварного шва (Нет/Да).

- В области Видимость:

- В областях Над линией, Под линией и Прочее снимите флажки в столбце Отображается рядом со свойствами, которые вы хотите скрыть из меток сварных швов.

Обратите внимание, что если скрыть свойство Размер, будет также скрыто свойство Префикс, а если скрыть свойство Длина, будет также скрыто свойство Шаг.

- Чтобы откорректировать свойства размещения, нажмите кнопку Поместить….

- Нажмите кнопку Изменить.

- Перейдите на вкладку Внешний вид и откорректируйте внешний вид текста и линий меток сварных швов.

- Нажмите кнопку Изменить.

Пример

В первом примере показана метка сварного шва, в которой отображается целый ряд свойств:

Во втором примере все свойства в метке сварного шва скрыты, за исключением свойства Тип из областей Над линией и Под линией, а также свойства Примечание из области Прочее.

Совет:Также можно исключить сварные швы из чертежей по типу сварного шва; это делается с помощью расширенного параметра XS_OMITTED_WELD_TYPE. В этом случае сначала необходимо задать значение свойства Предельный размер сварного шва.

Также можно откорректировать некоторые типы символов сварки.

Представление и внешний вид объектов «сварной шов модели» можно изменять вручную на уровне объекта.

- На открытом чертеже дважды щелкните сварной шов модели.

Выбрать сварной шов модели будет легче, если активировать только переключатель выбора Выбрать чертежные сварные швы .

- На вкладке Содержимое выберите желаемое Представление. Возможные варианты — Путь и Контур.

- Укажите, требуется ли отображать Скрытые линии и Собственные скрытые линии.

- На вкладке Внешний вид измените цвет и тип линий в областях Видимые линии и Скрытые линии.

- Нажмите кнопку Изменить.

Примеры

В первом примере ниже сварные швы справа и посредине изображены с контурами и скрытыми линиями. Сварной шов слева отображается как траектория со скрытыми линиями.

Второй пример — поперечное сечение конструкции. Сварные швы слева и посредине изображены с контурами, а сварной шов справа изображен в виде траектории. Сварные швы справа и слева огибают угол детали. Размеры сварных швов проставлены вручную.

Совет:Перед созданием чертежа можно задать автоматические свойства сварных швов для сварных швов модели. Также можно изменить свойства сварного шва на уровне вида на открытом чертеже. Для этого дважды щелкните рамку вида чертежа, содержащего объекты — сварные швы, и выберите Сварной шов в дереве параметров. На уровне чертежа и на уровне вида можно также изменить настройки видимости.

Сварные швы модели можно перетаскивать вдоль шва за базовую точку линии выноски метки сварного шва. Это позволяет оптимально располагать метки сварных швов для повышения читаемости чертежей. Метки сварных швов, добавленные на чертеж вручную и не связанные со сварными швами модели, можно перетаскивать произвольно.

Если установить флажок Перетаскивание на чертежах (менюФайл > Настройки), выбрать базовую точку линии выноски и перетаскивать ее будет гораздо легче.

Ограничение. Перетащить базовую точку линии выноски на заднюю сторону двустороннего сварного шва нельзя.

- Щелкните метку сварного шва рядом с базовой точкой линии выноски.

Если флажки Интеллектуальный выбор и Перетаскивание на чертежах установлены, щелкать линию выноски не нужно, достаточно навести на нее указатель.

- Удерживая левую кнопку мыши, перетащите базовую точку в новое место за ручку базовой точки линии выноски, которая находится на острие стрелки.

Пример

На первом рисунке ниже показаны сварные швы в модели.

На втором рисунке показаны метки сварного шва модели на чертеже. Темно-зеленым цветом обозначена область, в пределах которой можно перетаскивать базовую точку линии выноски меток сварных швов.

Чтобы на чертеже Tekla Structures для одинаковых сварных швов использовалась одна и та же метка и символ, можно объединить метки сварных швов.

- Откройте чертеж.

- Удерживая клавишу Ctrl, выберите метки сварных швов для объединения.

- Щелкните правой кнопкой мыши и выберите Объединить в контекстном меню.

Tekla Structures объединяет метки.

- При необходимости объединенные метки сварных швов можно разделить, щелкнув метку правой кнопкой мыши и выбрав Разделить в контекстном меню.

Описание | Пример |

|---|---|

Исходный чертеж | |

После объединения меток сварных швов |

Большинство символов типа сварки жестко закодированы, однако некоторые из них можно редактировать в редакторе символов.

Последние семь символов в списке Тип в свойствах объекта Сварной шов в модели и в диалоговом окне Свойства метки сварного шва на чертеже (см. рисунок ниже) берутся из файла TS_Welds.sym. Любой из этих семи символов можно отредактировать в редакторе символов, чтобы создать пользовательский символ сварки. Остальные символы сварки жестко закодированы. Обратите внимание, что символ в списке Тип в диалоговом окне при обновлении символа не изменяется.

- Откройте редактор символов от имени администратора.

- Выберите Файл > Открыть и перейдите к папке, в которой находится файл TS_Welds.sym.

- Выберите файл и нажмите ОК.

- Измените требуемый символ.

При изменении символа необходимо, чтобы символ оставался в том же масштабе, что и другие символы. Если символ слишком велик и не помещается в поле, он может выходить за его границы:

- Сохраните символ, выбрав Файл > Сохранить.

Дополнительные сведения о редакторе символов см. в документе Symbol Editor User’s Guide.

в документе Symbol Editor User’s Guide.

Что такое шовная сварка и как она работает?

Когда мы слышим слово «сварка», нам на ум приходит множество методов сварки. В сегодняшней статье мы узнаем об одном из самых полезных сварочных процессов — шовной сварке. Этот процесс сварки очень интересно знать. Итак, продолжайте читать эту статью, чтобы узнать все об этом.

Что такое шовная сварка?

Сварка швом представляет собой метод сварки, при котором два одинаковых или разнородных металла соединяются посредством подачи электрического тока, и в этом процессе происходит образование самородков. Чаще всего эти самородки формируются в виде стыковой или нахлесточной сварки компонентов. Ты знаешь значение этих самородков? Что ж, самородки — это не что иное, как небольшие лужицы расплавленного металла, которые образуются в местах с высоким электрическим сопротивлением. Шовная сварка является одним из видов контактной сварки.

Шовная сварка является одним из видов контактной сварки.

Принцип работы шовной сварки

Принцип работы шовной сварки аналогичен принципу работы контактной сварки. В соответствии с принципом работы шовной сварки тепло, необходимое во время сварки, производится за счет сопротивления материала.

Говоря простым языком, выделение тепла происходит за счет сопротивления материала. Вы когда-нибудь слышали о непрерывной точечной сварке? Непрерывная точечная сварка — это не что иное, как шовная сварка. При шовной сварке используем электрод роликового типа. Два ролика имеют одинаковый размер. Здесь эти электроды роликового типа контактируют с заготовкой. Затем на эти ролики подается электрический ток.

Поскольку подаваемый ток очень большой, поверхность раздела между роликом и заготовкой начинает плавиться, и таким образом образуется прочный сварной шов. После этого эти ролики начинают вращаться на поверхности заготовки. При движении этих роликов образуется непрерывный шов. Вам интересно узнать о скорости сварки в случае шовной сварки? Что ж, скорость сварки в этом методе сварки составляет 60 дюймов в минуту. Предполагается, что эта скорость является стандартной, но если учесть практические приложения, есть вероятность, что эта скорость может увеличиться или уменьшиться.

Вам интересно узнать о скорости сварки в случае шовной сварки? Что ж, скорость сварки в этом методе сварки составляет 60 дюймов в минуту. Предполагается, что эта скорость является стандартной, но если учесть практические приложения, есть вероятность, что эта скорость может увеличиться или уменьшиться.

Читайте также:

- Что такое кузнечная сварка и как она работает?

- Типы сварочных процессов – каждый должен знать

- Сварка взрывом – оборудование, типы, работа, преимущества и недостатки с применением

Ниже на изображении показан точный процесс шовной сварки. Здесь на изображении вы можете видеть, что два роликовых типа электродов движутся по пластинам. И между этими двумя пластинами можно увидеть образование сварного шва.

Меры предосторожности

Наиболее важные меры предосторожности, которые вы должны соблюдать при выполнении шовной сварки:

Когда бы мы ни рассматривали какой-либо сварочный процесс, мы должны принять множество мер предосторожности, чтобы сделать этот сварочный процесс успешным. . То же самое относится и к шовной сварке. В случае шовной сварки вы должны позаботиться о токе, который вы подаете. Если подаваемый ток слишком велик, то поверхность раздела между сварочными пластинами и роликом будет очень горячей, в таких условиях шовная сварка не может быть выполнена должным образом. Кроме того, вы должны знать о скорости сварки при выполнении этого процесса.

. То же самое относится и к шовной сварке. В случае шовной сварки вы должны позаботиться о токе, который вы подаете. Если подаваемый ток слишком велик, то поверхность раздела между сварочными пластинами и роликом будет очень горячей, в таких условиях шовная сварка не может быть выполнена должным образом. Кроме того, вы должны знать о скорости сварки при выполнении этого процесса.

Для более эффективной сварки шва иногда место сварки промывают водой, чтобы электроды роликового типа оставались холодными в течение всего процесса.

Типы шовной сварки

Существует два типа шовной сварки:

- Шовная сварка с прерывистым движением

Здесь ролик движется, но его скорость не задана заранее, как скорость шовной сварки в непрерывном движении. .

- Шовная сварка непрерывным движением

При шовной сварке с непрерывным движением всегда сначала определяется скорость электрода роликового типа, а затем подается ток.

Читайте также:

- Процесс электрошлаковой сварки. Работа и Приложение

Преимущества шовной сварки

Давайте подробно рассмотрим преимущества этого процесса сварки.

- Эта сварка известна тем, что образует чистый шов.

- Существует лишь несколько типов сварочных процессов, при которых не происходит газообразования или выделения каких-либо других дымов. И шовная сварка является одним из таких видов сварочного процесса.

- Еще одно преимущество этого процесса сварки заключается в том, что при этом методе сварки не требуется присадочный материал.

- В настоящее время все области в мире автоматизируются. Сварка швов может быть автоматизирована, поэтому нет необходимости в дополнительных работах для выполнения этого процесса.

- Вы хотите одновременное формирование одиночного шва и параллельного шва? Тогда шов сварки только для вас. Этот процесс сварки производит параллельный шов и одинарный шов одновременно.

- С помощью непрерывной точечной сварки можно выполнять как газонепроницаемые, так и водонепроницаемые соединения.

Недостатки шовной сварки

- Этот процесс сварки очень трудно осуществить для листов металла толщиной более 3 мм. Поэтому рекомендуется использовать эту технику, если у вас есть листы металла толщиной менее 3 мм. В простом мире это неприменимо, если у вас есть металлические детали выше определенной толщины.

- Вы должны следовать определенному пути в этом процессе сварки. Это означает, что ролики всегда движутся по прямой линии. Итак, если вы хотите сделать сварку в каком-то сложном месте, то этот процесс неприменим.

- Требуется высококвалифицированный оператор или машина, которая может работать со скоростью ролика в зависимости от ситуации.

- Оборудование, используемое для этой сварки, имеет очень высокую цену. Из-за чрезмерной стоимости оборудования его используют в очень малой пропорции.

Применение шовной сварки

- Он играет важную роль в производстве всех типов стволов, а также почти всех типов выхлопных систем.

- Его большое количество используется в случае авиационных баков, холодильников, масляных трансформаторов и т. д.

- Он также используется при сварке нержавеющей стали, никелевых и магниевых сплавов.

Суть в том, что этот процесс сварки имеет ряд применений. Он имеет некоторые преимущества, а также недостатки, но он значительно превосходит другие методы сварки. Несмотря на некоторые недостатки, его можно использовать там, где требуется равномерная сварка по прямой линии.

Мы надеемся, что вам понравилась эта статья, и мы объяснили вам все подробности о шовной сварке. Если вам понравилась эта статья, пришло время поделиться ею! И помните: «Делиться — значит заботиться!»

Холодный перенос металла: шовная сварка

Продукция и Услуги Protocase производит полностью готовые электронные корпуса и связанные с ними детали из самых разных материалов и компонентов за 2-3 дня без минимального заказа. Protocase также предоставляет квалифицированные и доступные услуги по проектированию корпусов.

Шовная сварка

Protocase обеспечивает сварку швов в качестве стандартного процесса. Шовная сварка полезна для непрерывного соединения двух или более кусков листового металла, чтобы они выглядели бесшовными. Для шовной сварки детали надежно зажимаются и свариваются, а затем шлифованием удаляется лишний металл. Получающиеся в результате непрерывные швы полезны для защиты от атмосферных воздействий, уменьшения утечки электромагнитных помех и для достижения бесшовного внешнего вида, когда это необходимо.

Холодный перенос металла: революционная технология сварки

Protocase использует сварку CMT в качестве стандарта для шовной сварки. CMT — это недавно разработанная технология, которая намного превосходит обычную сварку TIG и MIG для соединения тонколистового металла. До CMT сварка тонколистового металла всегда была скорее искусством, чем инженерным производственным процессом. MIG и TIG создают чрезмерное количество тепла, которое может вызвать обратное расплавление и коробление, часто разрушая заготовки и вызывая высокий процент внутреннего брака. Это увеличило не только наши внутренние расходы, но и вероятность того, что вы опоздаете на работу. Напротив, CMT генерирует только одну десятую тепла сварки MIG, а коробление и обратное расплавление практически исключены. Это устанавливает новые стандарты сварки тонколистового металла, особенно там, где существуют строгие требования к внешнему виду сварного шва. СМТ дает вам:

Это увеличило не только наши внутренние расходы, но и вероятность того, что вы опоздаете на работу. Напротив, CMT генерирует только одну десятую тепла сварки MIG, а коробление и обратное расплавление практически исключены. Это устанавливает новые стандарты сварки тонколистового металла, особенно там, где существуют строгие требования к внешнему виду сварного шва. СМТ дает вам:

- Качественная сварка всех металлов, которые мы храним для изготовления. (Ранее мы не могли сваривать некоторые тонколистовые материалы.) Подробную информацию о металлах, которые мы храним, см. на наших страницах, посвященных холоднокатаной стали, гальванопокрытию, нержавеющей стали, алюминию и меди. (медь обычно припаивается)

- Снижение затрат за счет сокращения времени сварки и снижения количества брака.

- Большой выбор материалов для ваших корпусов. Все, что мы можем изготовить, теперь мы можем сварить.

Как работает сварка CMT

Процесс CMT физически напоминает сварку MIG с подачей проволоки в том смысле, что сварочная проволока и защитный газ подаются через сварочную горелку, а между сварочной проволокой и поверхностью сварки возникает электрическая дуга, в результате чего кончик сварочной проволоки разжижается и наносится. к поверхности сварки. Но CMT использует автоматическую активацию и деактивацию нагревательной дуги для систематического нагрева и охлаждения сварочной проволоки, при этом проволока входит в контакт со сварочной ванной и выходит из нее много раз в секунду. Поскольку при сварке CMT используется импульсное действие вместо непрерывного потока энергии, выделяется только одна десятая часть тепла, выделяемого при сварке MIG. Это снижение тепловыделения является самым большим преимуществом CMT, поэтому его называют «холодным» переносом металла.

к поверхности сварки. Но CMT использует автоматическую активацию и деактивацию нагревательной дуги для систематического нагрева и охлаждения сварочной проволоки, при этом проволока входит в контакт со сварочной ванной и выходит из нее много раз в секунду. Поскольку при сварке CMT используется импульсное действие вместо непрерывного потока энергии, выделяется только одна десятая часть тепла, выделяемого при сварке MIG. Это снижение тепловыделения является самым большим преимуществом CMT, поэтому его называют «холодным» переносом металла.

| Во время горения дуги присадочный металл перемещается к сварочной ванне. | Когда присадочный металл погружается в сварочную ванну, дуга гаснет. Сварочный ток снижается. | Движение проволоки назад способствует отделению капель во время короткого замыкания. Ток короткого замыкания поддерживается небольшим. Ток короткого замыкания поддерживается небольшим. | Движение проволоки меняется на противоположное, и процесс начинается сначала. |

Коробление и геометрия сварного шва при шовной сварке CMT

Угловые швы (см. схему А) геометрически стабильны. Напряжению от изменения температуры и затвердевания противостоит опора, обеспечиваемая обоими краями соединения. Большинство геометрических углов могут быть полностью сварены швом без коробления с использованием сварки CMT. Это верно для всех металлов, которые мы храним.

Т-образные соединения (см. схему Б) Швы, соединяющие край детали с плоской поверхностью, подвержены короблению, так как отсутствует геометрическая опора для противодействия напряжениям от температуры и затвердевания основного металла. Таким образом, даже при СМТ-сварке, если сделать длинный шов поперек детали, возможно, что плоская поверхность после сварки уже не будет плоской.