Сварка стали 40х технология: Технология сварки стали 40Х электродами,полуавтоматом со сталью 20

alexxlab | 30.12.1985 | 0 | Разное

Технология сварки стали 40Х электродами,полуавтоматом со сталью 20

Сталь 40х является конструкционным легированным металлом, который широко используется в промышленности. Технические характеристики и состав материала определяется по ГОСТ 453-71. Содержание углерода в ней должно быть, примерно, 0,4%, а хрома – 1%. Сварка стали 40Х является достаточно сложным процессом, так как материал относится к трудно свариваемым металлам. Для решения данной проблемы используют специальные технологии и методы.

Сталь 40Х

Основная проблема заключается в том, что при сваривании получается большая вероятность появления трещин, раковин и прочих дефектов. Но характеристики самого металла являются весьма полезными при создании металлоконструкций, так что приходится подыскивать подходящие способы как варить сталь 40х.

Способы сварки стали 40Х

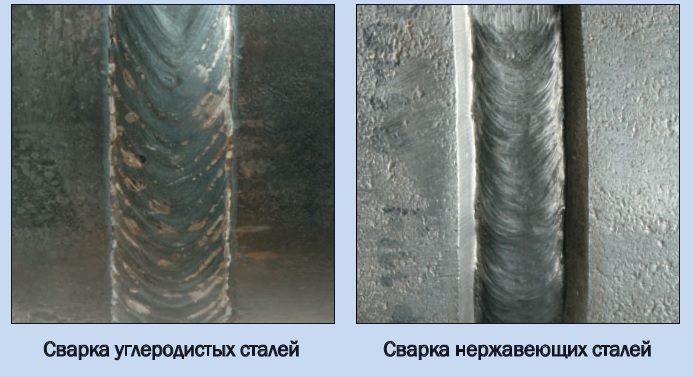

Самым качественным и распространенным способом сваривания этого сорта металла, является сварка стали 40х аргоном. Электродуговой аппарат обеспечивает достаточно высокое напряжение для плавления, а газ защищает от воздействия посторонних вещей, которые приводят к браку. В данном случае подбирается присадочный материал той же марки, что и заготовка. Также возможно варить газом с помощью ацетилена. Это более простой, но менее надежный метод. Он может не подойти для слишком толстых слоев листов, так что может потребоваться дополнительная подготовка металла под сварку. Наиболее простым способом, уступающим в надежности предыдущим, является обыкновенная ручная сварка специальными электродами.

В данном случае подбирается присадочный материал той же марки, что и заготовка. Также возможно варить газом с помощью ацетилена. Это более простой, но менее надежный метод. Он может не подойти для слишком толстых слоев листов, так что может потребоваться дополнительная подготовка металла под сварку. Наиболее простым способом, уступающим в надежности предыдущим, является обыкновенная ручная сварка специальными электродами.

Выбор способа

Для домашнего применения, когда на изделие не будет возлагаться большая ответственность, применяют самый простой способ – дуговую сварку. Ведь это самый дешевый метод, который не требует особой подготовки. Для сварки стали 40х электроды требуются специально предназначенные для этого дела. В промышленности для ответственных объектов применяют электродуговую сварку с аргоном. Несмотря на высокую себестоимость, это один из самых надежных методов, который обеспечивает длительный срок службы конструкции. Чтобы сделать процесс более дешевым, можно использовать газовую сварку с помощью ацетилена. Результат будет очень схожим, а в плане создания потолочных и вертикальных швов еще и более удобным. Другие виды и способы сварки металла применяются достаточно редко.

Чтобы сделать процесс более дешевым, можно использовать газовую сварку с помощью ацетилена. Результат будет очень схожим, а в плане создания потолочных и вертикальных швов еще и более удобным. Другие виды и способы сварки металла применяются достаточно редко.

Сварка стали 40Х аргоном

«Обратите внимание!

Вне зависимости от выбранного способа следует тщательно подготовить поверхность перед свариванием.»

Свариваемость стали 40Х и ее свойства

Металл плохо сваривается. Если сам процесс плавления и образования сварочной ванны происходит еще относительно нормально, так как здесь проявляется лишь повышенная вязкость, но весь ряд проблем, которые возникают на шве после окончания, зачастую приводят к его негодности для эксплуатации. Сварка стали 40хн отлично проявляет ее свойства к отпускной хрупкости. Во время самой сварки, а также после нее могут появляться трещины и прочие дефекты, в том числе и деформации. Это возникает из-за резких перепадов температуры, которые вызваны электрической дугой, что особенно заметно, когда происходит сварка тонкого металла электродом. Также это получается при образовании напряжений, которые получаются из-за недостаточного обеспечения защиты. Таким образом, дополнительные действия нужны как перед сваркой, так и после нее.

Также это получается при образовании напряжений, которые получаются из-за недостаточного обеспечения защиты. Таким образом, дополнительные действия нужны как перед сваркой, так и после нее.

Сварка стали 40Х

Выбор инструмента

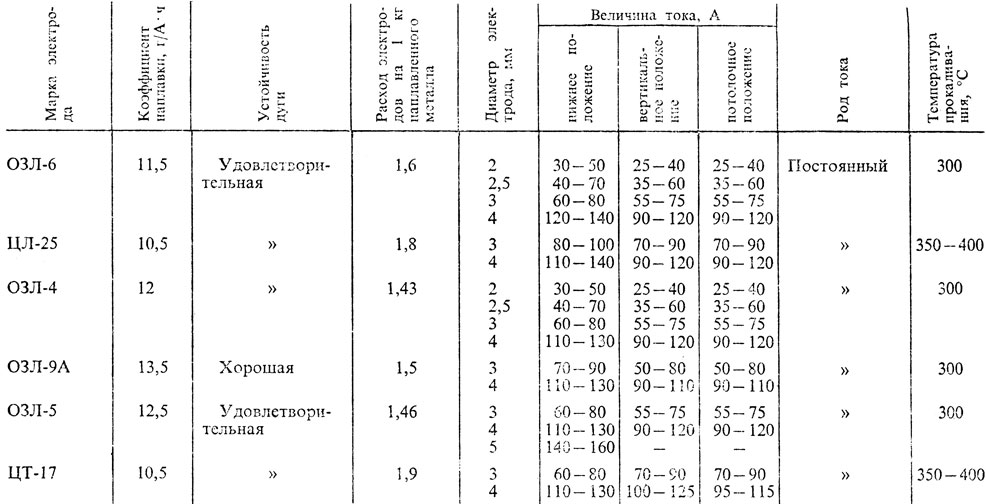

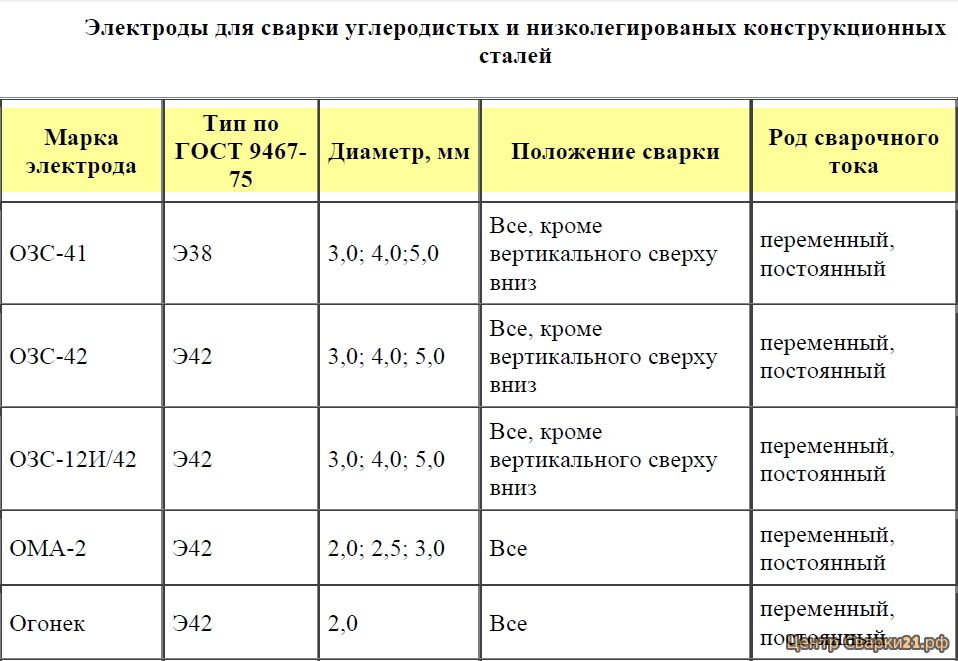

Критерий при выборе материала сварочной проволоки или электрода – ровно один. Их металл должен максимально соответствовать составу того, который идет в заготовках. Следует только обращать внимание на толщину, чтобы она соответствовала толщине деталей, так как глубина приваривания должен быть максимальной из-за сложностей в податливости данной марки стали. Более важным параметром является защита. Сварка стали 40х полуавтоматом должна поддерживаться средой защитного газа, а при ручной – на электродах должно быть покрытие, рассчитанное на работу с этой маркой стали. Тут подойдут электроды марки Э85, у которых имеется пониженное содержание водорода в покрытии, а также которые стойки к образованию трещин при работе со сложными металлами.

Режимы

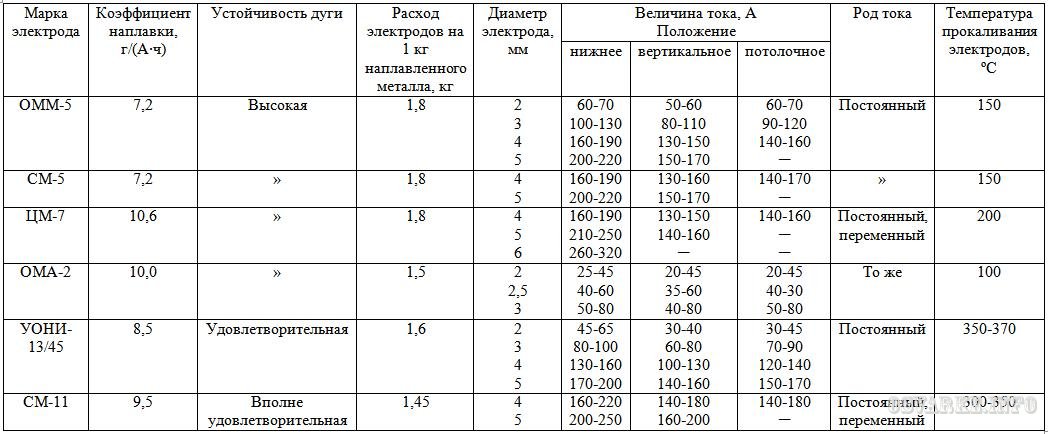

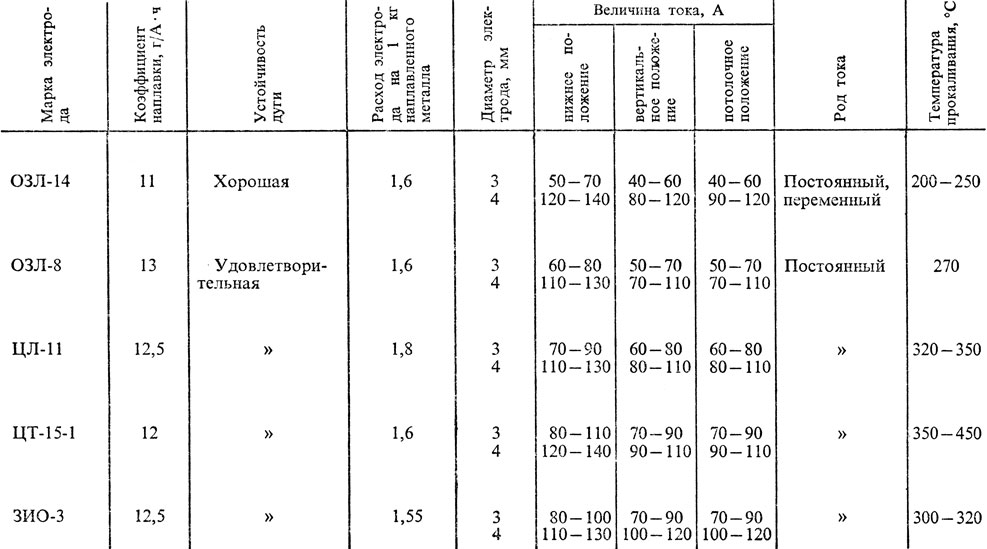

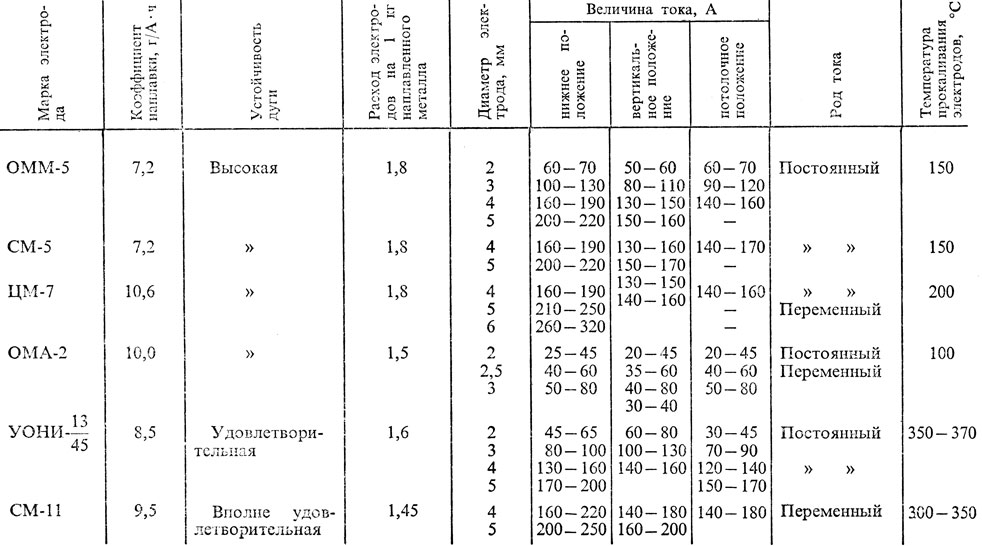

Чтобы повысить качество соединения, следует использовать уже проверенные параметры, которые рассчитаны для каждой толщины заготовки и соответствующего положения шва. Это существенно облегчит процесс работы.

Это существенно облегчит процесс работы.

Диаметр электрода, мм | Пространственное положение сварочного шва | ||

нижнее | вертикальное | потолочное | |

3 | 90…120 | 80…100 | 80…100 |

4 | 140…170 | 130…150 | 130…150 |

5 | 180…220 | 150…180 | |

Технология сварки стали 40х

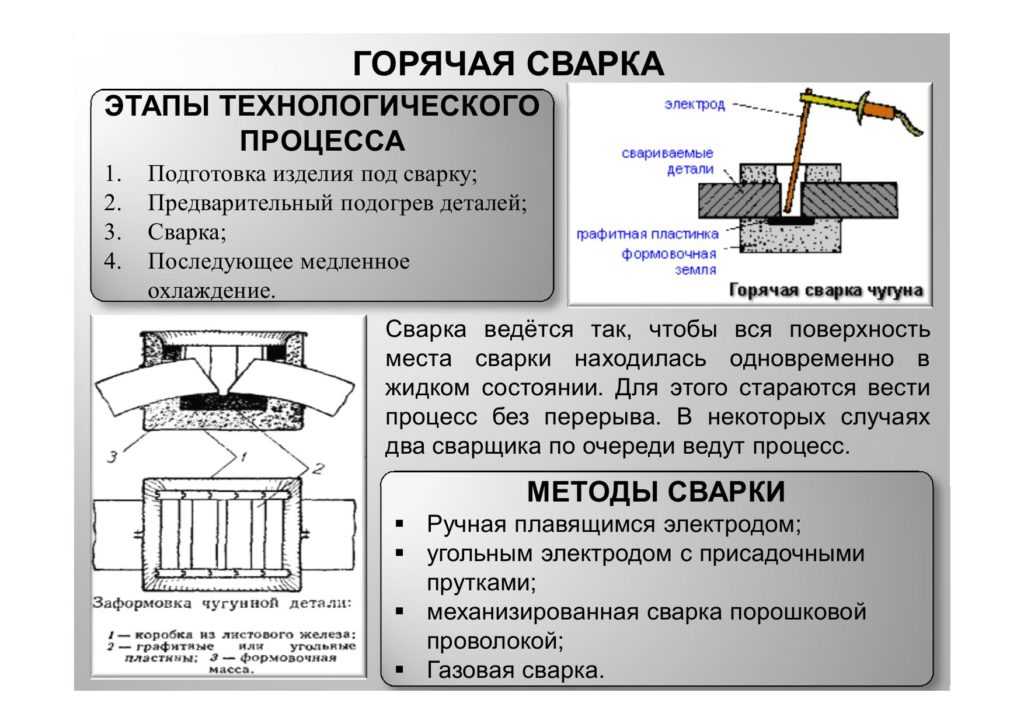

Первым делом происходит подготовка металла, которая включает в себя зачистку и обезжиривание. Затем следует зафиксировать все детали и можно приступать к подогреву. Это помогает избежать температурной деформации. Подогрев стоит осуществлять до тех пор, пока поверхность не изменит цвет. После этого можно приступать к свариванию. Металл будет тягучим, так что движения может понадобиться совершать с усилием, чтобы обеспечить тщательное перемешивание деталей. Здесь требуется опыт работы с этим материалом. Шов можно наносить беспрерывно. По окончании процесса стоит прогревать это место с помощью газовой горелки в течение нескольких минут, чтобы не образовалось напряжений и весь водород испарился. Температура подогрева должна составлять от 300 до 500 градусов Цельсия.

Здесь требуется опыт работы с этим материалом. Шов можно наносить беспрерывно. По окончании процесса стоит прогревать это место с помощью газовой горелки в течение нескольких минут, чтобы не образовалось напряжений и весь водород испарился. Температура подогрева должна составлять от 300 до 500 градусов Цельсия.

Прокат стали 40Х

«Обратите внимание!

Для подогрева желательно использовать тот же газ, что и для сварки.»

Контроль качества шва

Контроль качества сварного соединения регулируется по ГОСТ 3242-69. Контроль наружных дефектов проводится при помощи внешнего осмотра металла. Для определения внутренних дефектов могут применять рентгеноскопию, которая покажет наличие раковин и трещин, если они есть. Также применяется магнитографический метод и ультразвуковой анализ.

«Обратите внимание!

Вследствие напряжений трещины могут появляться не сразу, а через некоторое время, так что такие методы контроля должны проводиться на следующие сутки.

»

Сварка стали 40х

Главная » Статьи » Сварка стали 40х

Сварка стали 40х

Сталь 40х является конструкционным легированным металлом, который широко используется в промышленности. Технические характеристики и состав материала определяется по ГОСТ 453-71. Содержание углерода в ней должно быть, примерно, 0,4%, а хрома – 1%. Сварка стали 40Х является достаточно сложным процессом, так как материал относится к трудно свариваемым металлам. Для решения данной проблемы используют специальные технологии и методы.

Сталь 40Х

Основная проблема заключается в том, что при сваривании получается большая вероятность появления трещин, раковин и прочих дефектов. Но характеристики самого металла являются весьма полезными при создании металлоконструкций, так что приходится подыскивать подходящие способы как варить сталь 40х.

Способы сварки стали 40Х

Самым качественным и распространенным способом сваривания этого сорта металла, является сварка стали 40х аргоном. Электродуговой аппарат обеспечивает достаточно высокое напряжение для плавления, а газ защищает от воздействия посторонних вещей, которые приводят к браку. В данном случае подбирается присадочный материал той же марки, что и заготовка. Также возможно варить газом с помощью ацетилена. Это более простой, но менее надежный метод. Он может не подойти для слишком толстых слоев листов, так что может потребоваться дополнительная подготовка металла под сварку. Наиболее простым способом, уступающим в надежности предыдущим, является обыкновенная ручная сварка специальными электродами.

Электродуговой аппарат обеспечивает достаточно высокое напряжение для плавления, а газ защищает от воздействия посторонних вещей, которые приводят к браку. В данном случае подбирается присадочный материал той же марки, что и заготовка. Также возможно варить газом с помощью ацетилена. Это более простой, но менее надежный метод. Он может не подойти для слишком толстых слоев листов, так что может потребоваться дополнительная подготовка металла под сварку. Наиболее простым способом, уступающим в надежности предыдущим, является обыкновенная ручная сварка специальными электродами.

Выбор способа

Для домашнего применения, когда на изделие не будет возлагаться большая ответственность, применяют самый простой способ – дуговую сварку. Ведь это самый дешевый метод, который не требует особой подготовки. Для сварки стали 40х электроды требуются специально предназначенные для этого дела. В промышленности для ответственных объектов применяют электродуговую сварку с аргоном. Несмотря на высокую себестоимость, это один из самых надежных методов, который обеспечивает длительный срок службы конструкции. Чтобы сделать процесс более дешевым, можно использовать газовую сварку с помощью ацетилена. Результат будет очень схожим, а в плане создания потолочных и вертикальных швов еще и более удобным. Другие виды и способы сварки металла применяются достаточно редко.

Несмотря на высокую себестоимость, это один из самых надежных методов, который обеспечивает длительный срок службы конструкции. Чтобы сделать процесс более дешевым, можно использовать газовую сварку с помощью ацетилена. Результат будет очень схожим, а в плане создания потолочных и вертикальных швов еще и более удобным. Другие виды и способы сварки металла применяются достаточно редко.

Сварка стали 40Х аргоном

«Обратите внимание!

Вне зависимости от выбранного способа следует тщательно подготовить поверхность перед свариванием.»

Свариваемость стали 40Х и ее свойства

Металл плохо сваривается. Если сам процесс плавления и образования сварочной ванны происходит еще относительно нормально, так как здесь проявляется лишь повышенная вязкость, но весь ряд проблем, которые возникают на шве после окончания, зачастую приводят к его негодности для эксплуатации. Сварка стали 40хн отлично проявляет ее свойства к отпускной хрупкости. Во время самой сварки, а также после нее могут появляться трещины и прочие дефекты, в том числе и деформации. Это возникает из-за резких перепадов температуры, которые вызваны электрической дугой, что особенно заметно, когда происходит сварка тонкого металла электродом. Также это получается при образовании напряжений, которые получаются из-за недостаточного обеспечения защиты. Таким образом, дополнительные действия нужны как перед сваркой, так и после нее.

Это возникает из-за резких перепадов температуры, которые вызваны электрической дугой, что особенно заметно, когда происходит сварка тонкого металла электродом. Также это получается при образовании напряжений, которые получаются из-за недостаточного обеспечения защиты. Таким образом, дополнительные действия нужны как перед сваркой, так и после нее.

Сварка стали 40Х

Выбор инструмента

Критерий при выборе материала сварочной проволоки или электрода — ровно один. Их металл должен максимально соответствовать составу того, который идет в заготовках. Следует только обращать внимание на толщину, чтобы она соответствовала толщине деталей, так как глубина приваривания должен быть максимальной из-за сложностей в податливости данной марки стали. Более важным параметром является защита. Сварка стали 40х полуавтоматом должна поддерживаться средой защитного газа, а при ручной – на электродах должно быть покрытие, рассчитанное на работу с этой маркой стали. Тут подойдут электроды марки Э85, у которых имеется пониженное содержание водорода в покрытии, а также которые стойки к образованию трещин при работе со сложными металлами.

Режимы

Чтобы повысить качество соединения, следует использовать уже проверенные параметры, которые рассчитаны для каждой толщины заготовки и соответствующего положения шва. Это существенно облегчит процесс работы.

Диаметр электрода, мм | Пространственное положение сварочного шва | ||

нижнее | вертикальное | потолочное | |

3 | 90…120 | 80…100 | 80…100 |

4 | 140…170 | 130…150 | 130…150 |

5 | 180…220 | 150…180 |

Технология сварки стали 40х

Первым делом происходит подготовка металла, которая включает в себя зачистку и обезжиривание. Затем следует зафиксировать все детали и можно приступать к подогреву. Это помогает избежать температурной деформации. Подогрев стоит осуществлять до тех пор, пока поверхность не изменит цвет. После этого можно приступать к свариванию. Металл будет тягучим, так что движения может понадобиться совершать с усилием, чтобы обеспечить тщательное перемешивание деталей. Здесь требуется опыт работы с этим материалом. Шов можно наносить беспрерывно. По окончании процесса стоит прогревать это место с помощью газовой горелки в течение нескольких минут, чтобы не образовалось напряжений и весь водород испарился. Температура подогрева должна составлять от 300 до 500 градусов Цельсия.

После этого можно приступать к свариванию. Металл будет тягучим, так что движения может понадобиться совершать с усилием, чтобы обеспечить тщательное перемешивание деталей. Здесь требуется опыт работы с этим материалом. Шов можно наносить беспрерывно. По окончании процесса стоит прогревать это место с помощью газовой горелки в течение нескольких минут, чтобы не образовалось напряжений и весь водород испарился. Температура подогрева должна составлять от 300 до 500 градусов Цельсия.

Прокат стали 40Х

«Обратите внимание!

Для подогрева желательно использовать тот же газ, что и для сварки.»

Контроль качества шва

Контроль качества сварного соединения регулируется по ГОСТ 3242-69. Контроль наружных дефектов проводится при помощи внешнего осмотра металла. Для определения внутренних дефектов могут применять рентгеноскопию, которая покажет наличие раковин и трещин, если они есть. Также применяется магнитографический метод и ультразвуковой анализ.

«Обратите внимание!

Вследствие напряжений трещины могут появляться не сразу, а через некоторое время, так что такие методы контроля должны проводиться на следующие сутки. »

»

svarkaipayka.ru

Свариваемость сталей

| 380-94 | Ст0 | Сваривается без ограничений | |

| Ст2кпСт2пс Ст2сп | Ст2спСт2пс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3кп | Ст3пс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3псСт3сп | Ст3спСт3пс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3Гпс | Ст3псСталь 18Гпс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст4кп | |||

| Ст4пс | Ст4сп | Сваривается ограниченно | |

Сваривается ограниченно. Рекомендуется подогрев и последующая Рекомендуется подогрев и последующаятермообработка | |||

| Ст6пс | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | ||

| Ст6сп | Ст5сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

| 801-78 | ШХ15 | Стали: ШХ9, ШХ12, ШХ15СГ | Способ сварки КТС |

| ШХ15СГ | Стали: ХВГ, ШХ15, 9ХС, ХВСГ | Способ сварки КТС | |

| ШХ4 | Способ сварки КТС | ||

| 1050-88 | 08 | Сталь 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки |

| Сталь 08 | Сваривается без ограничений, кроме деталей после химико-термической обработки | ||

| 10 | Стали: 08, 15, 08кп | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| Стали: 08кп, 15кп, 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки | ||

| 15 | Стали: 10, 20 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| Стали: 10кп, 20кп | Сваривается без ограничений | ||

| 18кп | Сваривается без ограничений | ||

| 20 | Сталь: 15, 20 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| Сталь: 15кп | Сваривается без ограничений, кроме деталей после химико-термической обработки | ||

| 25 | Сталь: 20, 30 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 30 | Стали: 25, 35 | Сваривается ограниченно. Рекомендуется подогрев и последующая Рекомендуется подогрев и последующаятермообработка | |

| 35 | Стали: 30, 40, 35Г | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

| 40 | Стали: 35, 45, 40Г | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

| 45 | Стали: 40Х, 50, 50Г2 | Трудно – свариваемая. Необходим подогрев и последующая термообработка | |

| 50 | Стали: 45, 50Г, 50Г2, 55 | Трудно – свариваемая. Необходим подогрев и последующая термообработка | |

| 55 | Стали: 50, 60, 50Г | Не применяется для сварных конструкций | |

| 58 (55пп) | Стали: 30ХГТ, 20ХГНТР, 20ХН2М, 12ХНЗА, 18ХГТ | Не применяется для сварных конструкций | |

| 1414-75 | А20 | Сталь А12 | Не применяется для сварных конструкций |

| А30 А40Г | Сталь: А40Г | Не применяется для сварных конструкций | |

| 1435-90 | У7, У7А | Сталь: У8 | Не применяется для сварных конструкций |

| У8, У8А | Сталь: У7, У7А У10, У10А | Не применяется для сварных конструкций | |

| У9, У9А | Стали: У7, У7А, У8, У8А | Не применяется для сварных конструкций | |

| У10, У10А | Стали: У10, У10А | Не применяется для сварных конструкций | |

| 4543-71 | 15Х | Сталь: 20Х | Сваривается без ограничений, кроме деталей после химико-термической обработки |

| 20Х | Сталь: 15Х, 20ХН, 18ХГТ | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 30Х | Сталь: 35Х | Ограниченно сваривается | |

| 35Х | Сталь: 40Х | Ограниченно сваривается | |

| 38ХА | Сталь: 40Х, 35Х | Трудно-свариваемая | |

| 40Х | Сталь: 45Х, 35ХА, 40ХС | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 45Х | Сталь: 40Х, 45Х, 50ХН | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 50Х | Сталь: 40Х, 45Х, 50ХН | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 15Г 20Г | Сталь: 20Г, 20, 30Г | Хорошо свариваемая | |

| 30Г | Сталь: 35, 40Г | Ограниченно свариваемая. Рекомендуется подогрев и последующая Рекомендуется подогрев и последующаятермообработка | |

| 35Г | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | ||

| 40Г | Стали: 45, 40Х | Ограниченно свариваемая. Рекомендуется подогрев и последующая | |

| 45Г | Стали: 40Г, 50Г | Трудно-свариваемая.Рекомендуется подогрев и последующая термообработка. | |

| 50Г | Стали: 40Г, 50 | Трудно-свариваемая.Рекомендуется подогрев и последующая термообработка. | |

| 10Г2 | Сталь: 09Г2 | Сваривается без ограничений. | |

| 35Г2 | Сталь: 40Х | Трудно-свариваемая. Требуется подогрев и последующая термообработка. | |

| 40Г2 | Сталь: 45Г2, 60Г | Трудно-свариваемая. Требуется подогрев и последующая термообработка. | |

| 45Г2 | Сталь: 50Г2 | Трудно-свариваемая. Требуется подогрев и последующая Требуется подогрев и последующаятермообработка. | |

| 50Г2 | Сталь: 45Г2, 60Г | Не применяется для сварных конструкций | |

| 47ГТ | Сталь: 40ХГРТ | Не применяется для сварных конструкций | |

| 18ХГТ 25 | Сталь: 30ХГТ, 25ХГТ, 12ХН3А, 12Х2Н4А, 20ХН2М, 20ХГР | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 20ХГР | Сталь: 20ХН3А, 20ХН24, 18Х1Т, 12ХН2, 12ХН3А | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 25Х1Т | Сталь: 18ХГТ, 30ХГТ, 25ХГМ | Требуется последующая термообработка | |

| 30ХГТ | Сталь: 18ХГТ, 20ХН2М, 25ХГТ, 12Х2Н4А | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 33ХС | Трудно-свариваемая | ||

| 38ХС 40ХС | Сталь: 40ХС, 38ХС, 35ХГТ | Трудно-свариваемая | |

| 15ХФ | Сталь: 20ХФ | Сваривается без ограничений (способ КТС) | |

| 40ХФА | Сталь: 40Х, 65Г, 50ХФА, 30Х3МФ | Трудно-свариваемая. Требуется подогрев и последующая Требуется подогрев и последующаятермообработка. | |

| 15ХМ | Сваривается без ограничений.Рекомендуется подогрев и последующая термообработка | ||

| 30ХМ 30ХМА | Сталь: 35ХМ, 35ХРА | Ограниченно свариваемая.Рекомендуется подогрев и последующая термообработка | |

| 35ХМ | Сталь: 40Х, 40ХН, 30ХН, 35ХГСА | Ограниченно свариваемая.Рекомендуется подогрев и последующая термообработка | |

| 38ХН | Ограниченно свариваемая.Рекомендуется подогрев и последующая термообработка | ||

| 20ХН | Сталь: 15ХГ, 20ХНР, 18ХГТ | Ограниченно свариваемая. | |

| 40ХН | Сталь: 45ХН, 50ХН, 38ХГН, 40Х, 35ХГФ, 40ХНР, 40ХНМ, 30ХГВТ | Трудно-свариваемая.Рекомендуется подогрев и последующая термообработка | |

| 45ХН | Сталь: 40ХН | Трудно-свариваемая.Рекомендуется подогрев и последующая термообработка | |

| 50ХН | Сталь: 40ХН, 60ХГ | Не применяется для сварных конструкций | |

| 20ХНР | Сталь: 20ХН | Ограниченно свариваемая. Требуется подогрев и последующая Требуется подогрев и последующаятермообработка. | |

| 12ХН2 | Сталь: 20хнр, 20ХГНР, 12ХН3А, 18ХГТ, 20ХГР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 12ХН3А | Сталь: 12ХН2, 20ХН3А, 25ХГТ, 12Х2НА, 20ХНР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 20ХН3А | Сталь: 20ХГНР, 20ХНГ, 38ХА, 20ХГР | Ограниченно свариваемая. Требуется подогрев и последующая | |

| 12Х2Н4А | Сталь: 20ХГНР, 12ХН2, 20ХГР, 12ХН3А, 20Х2Н4А | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 20Х2Н4А | Сталь: 20ХГНР, 20ХГНТР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 30ХН3А | Сталь: 30Х2ГН2, 34ХН2М | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 20ХГСА | Сталь: 30ХГСА | Сваривается без ограничений | |

| 25ХГСА | Сталь: 20ХГСА | Сваривается без ограничений | |

| 30ХГС, 30ХН2МА | Сталь: 40ХФА, 35ХМ, 40ХН, 35ХГСА | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 38Х2Н2МА | Не применяется для сварных работ | ||

| 40ХН2МА | Сталь: 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 40Х2Н2МА | Сталь: 38Х2Н2МА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 38ХН3МА | Сталь: 38ХН3ВА | Не применяется для сварных конструкций | |

| 18Х2Н4МА | Сталь: 20Х2Н4А | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 30ХГСА | Сталь: 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА | Трудно-свариваемая. Необходим подогрев и последующая Необходим подогрев и последующаятермообработка | |

| 35ХГСА | Сталь: 30ХГС, 30ХГСА, 30ХГТ, 35ХМ | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 30ХГСН2А | Трудно-свариваемая. Необходим подогрев и последующая термообработка | ||

| 38ХГН | Сталь: 38ХГНМ | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 20ХГНР | Сталь: 20ХН3А | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 20ХН2М | Сталь: 20ХГР, 15ХР, 20ХНР, 20ХГНР | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 30ХН2МФА | Сталь: 30ХН2ВФА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 36Х2Н2МФА | Трудно-свариваемая. | ||

| 38ХН3МФА | Не применяется для сварных конструкций | ||

| 45ХН2МФА | Трудно-свариваемая. Необходим подогрев и последующая Необходим подогрев и последующаятермообработка | ||

| 20ХН4ФА | Сталь: 18Х2Н4МА | Не применяется для сварных конструкций | |

| 38Х2МЮА | Сталь: 38Х2ЮА, 38ХВФЮ, 38Х2Ю, 20Х3МВФ | Не применяется для сварных конструкций | |

| 5520-79 | 16К 18К | Сваривается без ограничений | |

| 20К | Сваривается без ограничений | ||

| 22К | Ограниченно свариваемая.Рекомендуется подогрев и последующая термообработка | ||

| 5632-72 | 40Х9С2 | Не применяется для сварных конструкций | |

| 40Х10С2М | Трудно-свариваемая. Необходим подогрев и последующая термообработка | ||

| 08Х13 12Х13 20Х13 25Х13Н2 | Сталь: 12Х13, 12Х18Н9Т Сталь: 20Х13 Сталь: 12Х13, 14Х17Н2 | Ограниченно свариваемая. Подогрев и термообработка применяются в зависимости от метода сварки, вида и назначения конструкций | |

| 30Х13 40Х13 | Не применяется для сварных конструкций | ||

| 10Х14АГ16 | Сталь: 12Х18Н9, 08Х18Н10, 12Х18Н9Т, 12Х18Н10Т | Сваривается без ограничений | |

| 12Х17 | Сталь: 12Х18Н9Т | Не рекомендуется для сварных конструкций. Трудно-свариваемая Трудно-свариваемая | |

| 08Х17Т, 08Х18Т1 | Сталь: 12Х17, 08Х18Т1, 08Х17Т | Ограниченно свариваемая | |

| 95Х18 | Не применяется для сварных конструкций | ||

| 15Х25Т | Сталь: 12Х18Н10Т | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 15Х28 | Сталь: 15Х25Т, 20Х23Н18 | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 20Х23Н13 | Ограниченно свариваемая | ||

| 20Х23Н18 | Сталь: 10Х25Т, 20Х23Н13 | Ограниченно свариваемая | |

| 10Х23Н10 | Ограниченно свариваемая | ||

| 20Х25Н20С | Ограниченно свариваемая | ||

| 15Х12ВНМФ | Трудно-свариваемая | ||

| 20Х12ВНМФ | Сталь: 15Х12ВНМФ, 18Х11МНФБ | Трудно-свариваемая | |

| 37Х12Н8Г2МФБ | Ограниченно свариваемая | ||

| 13Х11Н2В2МФ | Ограниченно свариваемая | ||

| 45Х14Н14В2М | Трудно-свариваемая | ||

| 40Х15Н7Г7Ф2МС | Трудно-свариваемая | ||

| 08Х17Н13М21 | Сталь: 10Х17Н13М21 | Хорошо свариваемая | |

| 10Х17Н3М2Т | Хорошо свариваемая | ||

| 31Х19Н9МВБТ | Трудно-свариваемая | ||

| 10Х14Г14Н4Т | Сталь: 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сваривается удовлетворительно | |

| 14Х17Н2 | Сталь: 20Х17Н2 | Хорошо свариваемая | |

| 12Х18Н9 17Х18Н9 | Сталь: 20Х13Н4Г9, 10Х14Г14Н4Т, 20Х13Н4Г9 | Сваривается без ограничений | |

| 08Х18Н10 08Х18Н10Т 12Х18Н9Т 12Х18Н10Т | Сталь: 12Х18Н10Т, Сталь: 15Х25Т, 08Х18Г8Н2Т, 10Х14Г14Н4Т, 08Х17Т | Сваривается без ограничений | |

| 12Х18Н12Т | Сталь: 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т | Ограниченно сваривается | |

| 08Х18Г8Н2Т | Сталь: 12Х18Н9 | Сваривается без ограничений | |

| 20Х20Н14С2 | Сваривается без ограничений | ||

| 12Х25Н16Г7АР | Сваривается без ограничений | ||

| 08Х22Н6Т | Сталь: 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сваривается без ограничений | |

| 06ХН28МДТ | Сплав: 03ХН28МДТ | Сваривается без ограничений | |

| ХН35ВТ | Трудно-свариваемая | ||

| ХН35ВТЮ | Трудно-свариваемая | ||

| ХН70Ю | Ограниченно сваривается | ||

| ХН70ВМЮТ | Трудно-свариваемая | ||

| ХН70ВМТЮФ | Трудно-свариваемая | ||

| ХН77ТЮР | Трудно-свариваемая | ||

| ХН78Т | Сплав: ХН38Т, Сталь: 12Х25Н16Г7АР, 20Х23Н18 | Трудно-свариваемая | |

| ХН80ТБЮ | Трудно-свариваемая | ||

| 5781-82 | 20ХГ2Ц | Сваривается без ограничений | |

| 35ГС 25Г2С | Сталь: Ст5сп, Ст6, Ст5пс | Сваривается без ограничений | |

| 5950-73 | ХВ4Ф | Не применяется для сварных конструкций | |

| 9Х1 | Сталь: 9х2 | Не применяется для сварных конструкций | |

| 9ХС | Сталь: ХВГ | Не применяется для сварных конструкций | |

| ХВГ | Сталь: 9ХС, 9ХВГ, ШХ15СГ | Не применяется для сварных конструкций | |

| 9ХВГ | Сталь: ХВГ | Не применяется для сварных конструкций | |

| Х6ВФ | Сталь: Х12Ф1, Х12М, 9Х5Ф | Не применяется для сварных конструкций | |

| Х12, Х12ВМФ | Сталь: Х12МФ | Не применяется для сварных конструкций | |

| Х12МФ Х12Ф1 | Сталь: Х6ВФ, Х12Ф1, Х12ВМФ Сталь: Х6ВФ, Х6ВФМ | Не применяется для сварных конструкций | |

| 7ХГ2ВМФ | Не применяется для сварных конструкций | ||

| 7Х3 8Х3 | Сталь: 8Х3 Сталь: 7Х3 | Не применяется для сварных конструкций | |

| 5ХНМ | Сталь: 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС | Не применяется для сварных конструкций | |

| 5ХГМ | Сталь: 5ХНМ, 5ХНВ, 6ХВС, 5ХНС, 5ХНСВ | Не применяется для сварных конструкций | |

| 4ЗМФС | Не применяется для сварных конструкций | ||

| 4Х5МФС | Не применяется для сварных конструкций | ||

| 4ХМФ1С | Не применяется для сварных конструкций | ||

| 3Х3МХФ | Не применяется для сварных конструкций | ||

| 6ХС | Не применяется для сварных конструкций | ||

| 4ХВ2С | Сталь: 4Х5В2ФС, 4Х3В2М2 | Не применяется для сварных конструкций | |

| 5ХВ2СФ 6ХВ2С | Сталь: 6ХВ2С Сталь: 6ХЗФС | Не применяется для сварных конструкций | |

| 6ХВГ | Не применяется для сварных конструкций | ||

| 9045-80 | 08Ю | Сваривается без ограничений | |

| 14959-79 | 65 70 | Сталь: 60, 70 65Г | Не применяется для сварных конструкций |

| 75 | Сталь: 70, 80, 85 | Не применяется для сварных конструкций | |

| 85 | Сталь: 70, 75, 80 | Не применяется для сварных конструкций | |

| 60Г | Сталь: 65Г | Не применяется для сварных конструкций | |

| 65Г | Сталь: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2 | Не применяется для сварных конструкций | |

| 55С2 | Сталь: 50С2, 60С2, 35Х2АФ | Не применяется для сварных конструкций | |

| 60С2 60С2А | Сталь: 55С2, 50ХФА, 60С2Н2А, 60С2Г, 50ХФА | Не применяется для сварных конструкций | |

| 70С3А | Не применяется для сварных конструкций | ||

| 55ХГР | Не применяется для сварных конструкций | ||

| 50ХФА | Сталь: 60С2А, 50ХГФА, 9ХС | Не применяется для сварных конструкций | |

| 60С2ХА | Сталь: 60С2ХФА, 60С2Н2А | Не применяется для сварных конструкций | |

| 60С2ХФА | Сталь: 60С2А, 60С2ХА, 9ХС, 60С2ВА | Не применяется для сварных конструкций | |

| 65С2ВА | Сталь: 60С2А, 60С2ХА | Не применяется для сварных конструкций | |

| 60С2Н2А | Сталь: 60С2А, 60С2ХА | Не применяется для сварных конструкций | |

| 19265-73 | Р18 | При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | |

| Р6М5К5 | При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | ||

| Р9М4К8 | При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | ||

| 19281-89 | 09Г2 | Сталь: 09Г2С, 10Г2 | Сваривается без ограничений |

| 14Г2 | Сталь: 15ХСНД | Ограниченно свариваемая | |

| 12ГС | Сталь: 15ГС | Сваривается без ограничений | |

| 16ГС | Сталь: 17ГС | Сваривается без ограничений | |

| 17ГС | Сталь: 16ГС | Сваривается без ограничений | |

| 17Г1С | Сталь: 17ГС | Сваривается без ограничений | |

| 09Г2С | Сталь: 10Г2С, 09Г2 | Сваривается без ограничений | |

| 10Г2С1 | Сталь: 10Г2С1Д | Сваривается без ограничений | |

| 10Г2БД | Сталь: 10Г2Б | Сваривается без ограничений | |

| 15Г2СФД | Сваривается без ограничений | ||

| 14Г2АФ | Сталь: 16Г2АФ | Сваривается без ограничений | |

| 16Г2АФ | Сталь: 14Г2АФ | Сваривается без ограничений | |

| 18Г2ФАпс | Сталь: 15Г2ФАДпс, 16Г2АФ, 10ХСНД, 15ХСНД | Сваривается без ограничений | |

| 14ХГС | Сталь: 15ХСНД, 16ГС | Сваривается без ограничений | |

| 15Г2АФДпс | Сталь: 16Г2АФ, 18Г2АФпс, 10ХСНД | Сваривается без ограничений | |

| 10ХСНД | Сталь: 16Г2АФ | Сваривается без ограничений | |

| 10ХНДП | Сваривается без ограничений | ||

| 15ХСНД | Сталь: 16Г2АФ, 14ХГС, 16ГС | Сваривается без ограничений | |

| 20072-72 | 12МХ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая Рекомендуется подогрев и последующая термическаяобработка | |

| 12Х1МФ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка | ||

| 25Х1МФ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка | ||

| 20Х3МВФ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая | ||

| 15Х5М | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка |

- ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

- ГОСТ 801-78 Сталь подшипниковая. Технические условия

- ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

- ГОСТ 1414-75 Прокат из конструкционной стали высокой обрабатываемости резанием.

Технические условия

Технические условия - ГОСТ 1435-90 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия

- ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

- ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

- ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки

- ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

- ГОСТ 5950-73 Прутки и полосы из инструментальной легированной стали. Технические условия

- ГОСТ 9045-93 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

- ГОСТ 14959-79 Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия

- ГОСТ 19265-73 Прутки и полосы из быстрорежущей стали.

Технические условия

Технические условия - ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

- ГОСТ 20072-74 Сталь теплоустойчивая

- Сварка, резка и пайка металлов / К.К. Хренов. М., Машиностроение, 1970, 408 с.

- Справочник конструктора–машиностроителя. Т.3 / В.И. Анурьев. М.: Машиностроение. 2000. 859 с.

- Марочник сталей и сплавов / В.Г. Сорокин, А.В. Волосникова. – М.: Машиностроение, 1989. – 640 с.

- Инструментальные стали. Справочник / Л.А. Позняк. М., Металлургия, 1977, 168 с.

weldworld.ru

Углеродистая конструкционная сталь 40 марки

Эта сталь поступает на промышленные предприятия в виде поковок, проволоки, лент, полос, толстых и тонких листов, калиброванных и шлифованных прутков – словом, практически в любом виде фасонного сортового проката, используемого на производстве. Высокие свойства прочности, твердости и износостойкости позволяют использовать сталь 40 марки в изготовлении труб и крепежных деталей, поковок и дисков, валов и фланцев, роторов и втулок, а также зубчатых колес, которые рассчитаны на длительной службы и способны работать в условиях повышенных температур (но не более 425оС).

Сталь 40: химический состав и механические характеристики

К 97-процентной основе из железа (Fe) в данном сплаве добавляется 0,37-0,45% углерода. Основным улучшающим элементом здесь служит марганец – 0,5-0,8%. Остальные химические составляющие представлены в следующих пропорциях:

- Si – 0,17-0,37%

- Cu – не более 0,3%

- Cr – не более 0,25%

- Ni – не более 0,25%

- As – не более 0,08%

- P – не более 0,035%

- S – не более 0,035%

При чётком соблюдении технологии выплавки твердость данного сплава может достигать HB 10-1=187МПа. Согласно ГОСТу, 40 марка является не склонной к отпускной хрупкости и не чувствительна к образованию флокенов. Прочие эксплуатационные и механические свойства стали 40 марки можно найти в таблицах:

Сварка стали 40х

Этот сплав принадлежит к категории ограниченно свариваемых. Оптимальными способами сварки станут применение ЭШС, РДС, а также АДС, выполняемая под газовой защитой и с флюсом. Недостаточная свариваемость частично может быть компенсирована предварительным подогревом соединяемых кромок, а также последующей термообработкой.

Недостаточная свариваемость частично может быть компенсирована предварительным подогревом соединяемых кромок, а также последующей термообработкой.

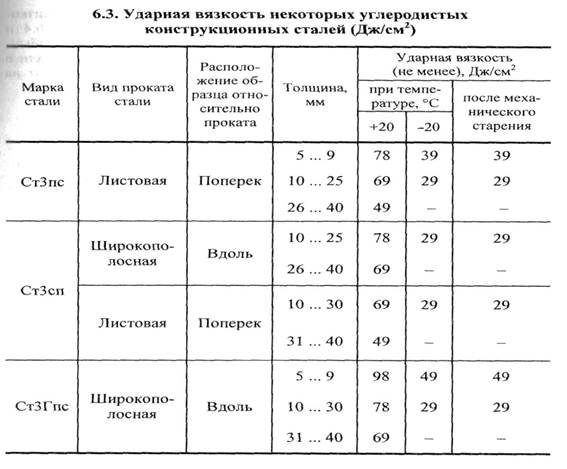

При выполнении электрошлаковой сварки (ЭШС) сплав 40 марки соединяют двумя электродными проволоками типа Св-10Г2 d=3мм, используя скорость подачи в 140-150 м/ч. В полученном шве концентрация углерода будет составлять всего 0,25-0,27%, однако это нисколько не уменьшит прочностные характеристики материала шва, поскольку они будут превышать аналогичный показатель основного металла, взятый из ГОСТ 1050-74. Вместе с тем, будет иметь место значительное уменьшение ударной вязкости непосредственно в зоне плавления, поскольку на участках перегрева станет происходить укрупнение зерна. Выполнив нормализацию сварного соединения в соответствии с технологией, ударную вязкость можно повысить до 40 Дж/см2. Серьезным препятствием к применению электрошлаковой сварки сплава 40 марки может стать появление микротрещин. Причина тому кроется в большой скорости подачи электродной проволоки, а также неблагоприятном сочетании пониженной технологической прочности стали и временного напряжения растяжения металла. Справиться с проблемой поможет предварительный подогрев свариваемых поверхностей, а также использование пониженной скорости подачи проволоки и повышенного напряжения. Кроме того, замечено, что сталь 40 и 40х сваривается лучше всего при повышенном вылете проволоки.

Справиться с проблемой поможет предварительный подогрев свариваемых поверхностей, а также использование пониженной скорости подачи проволоки и повышенного напряжения. Кроме того, замечено, что сталь 40 и 40х сваривается лучше всего при повышенном вылете проволоки.

fx-commodities.ru

Сталь 40Х: характеристики, применение, твердость и свариваемость стали 40Х

Марка стали: 40Х (заменители 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР).

Класс: сталь конструкционная легированная.

Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности..

Твердость: HB 10 -1 = 217 МПа

Свариваемость материала: трудносвариваема. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС – необходима последующая термообработка.

Температура ковки, oС: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе.

Флокеночувствительность: чувствительна.

Склонность к отпускной хрупкости: склонна.

Вид поставки:

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70.

- Поковки ГОСТ 8479-70.

- Трубы ГОСТ 8731-74, ГОСТ 8733-74, ГОСТ 13663-86.

| Зарубежные аналоги марки стали 45 | |

| США | 5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

| Германия | 1.7034, 1.7035, 1.7045, 37Cr4, 41Cr4, 41CrS4, 42Cr4 |

| Япония | SCr435, SCr435H, SCr440, SCr440H |

| Франция | 37Cr4, 38C4, 38C4FF, 41Cr4, 42C4, 42C4TS |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530h56, 530h50, 530M40 |

| Евросоюз | 37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38Cr4KB, 38CrMn4KB, 41Cr4, 41Cr4KB |

| Бельгия | 37Cr4, 41Cr4, 45C4 |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 41Cr4DF, 42Cr4, F. 1201, F.1202, F.1210, F.1211 1201, F.1202, F.1210, F.1211 |

| Китай | 35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

| Швеция | 2245 |

| Болгария | 37Cr4, 40Ch, 41Cr4 |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z |

| Польша | 38HA, 40H |

| Румыния | 40Cr10, 40Cr10q |

| Чехия | 14140 |

| Австралия | 5132H, 5140 |

| Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

Сталь 40Х

В нашей компании вы можете заказать разнообразные изделия из металла, используемые в быту, строительстве и в промышленности. От того, из какого материала создан металлопрокат, зависят его качества, свойства и характеристики.

Мы предлагаем вам ознакомиться с разнообразными видами стали. К примеру, марка стали 40Х, относящаяся к классу стали конструкционной легированной, пользуется особой популярностью. В данном разделе вы узнаете больше про этот материал.

Если у вас возникают вопросы по товарам или вы хотите сделать заказ, то звоните нашим специалистам! Менеджеры компании работают круглосуточно.

Сталь 40Х и ее характеристики

В данном материале имеется 0,40 процента углерода и меньше полутора процентов хрома.

Если вас интересует свариваемость стали 40Х, то вам необходимо знать, что этот материал относится к трудносвариваемым. Вы можете осуществлять сваривание ручным дуговым методом и электрошлаковым, но в начале следует подогреть сталь, а после произвести термическую обработку. При контактной точечной сварке также требуется дальнейшая термическая обработка.

Твердость стали 40Х следующая: HB 10 -1 = 217 МПа.

Заменителями этого материала могут стать марки 45X, 38XA, 40XH, 40XC, 40ХФ, 40XP.

Если вы собираетесь ковать эту сталь, то в начале процесса нужно нагреть ее до 1 250 градусов по Цельсию, а в конце остудить до 800 градусов. Если ковке подвергались изделия сечением до 350 миллиметров, их нужно охлаждать на воздухе.

Больше информации вы можете узнать из таблиц, расположенных на сайте.

Применение стали 40Х

Сталь марки 40Х поставляется в виде сортового, а также фасонного проката. Вы можете найти прутья с разнообразными видами обработки поверхности, сделанные из этого материала. Также популярностью пользуется серебрянка и листы разной толщины. Из данной стали изготавливают и трубы, и полосы. Она используется для производства поковок ГОСТ 8479-70.

Этот материал широко применяется в промышленной сфере. Сталь Ст 40Х используется для изготовления осей и стержней для передачи крутящего момента, вал-шестеренок, поршней, трубопроводной арматуры, колец, вращающихся деталей, инструментов для клепальных работ, измерительных устройств, болтов, деталей для аппаратов с вращающимися барабанами, деталей конической формы и прочих элементов. Сталь марки 40Х требуется, если нужно произвести улучшаемые изделия, имеющие повышенную прочность.

atl-met.ru

Сварка 40Х и 45стали – Технологии сварки

Конструкционная легированная сталь 40Х :

Из всех материалов, применяемых в машиностроении, станкостроении, приборостроении и других промышленных областях, самое широкое распространение получила сталь. Выбор ее марок огромен, в зависимости от своего состава любая сталь обладает теми или иными качествами и относится к различным группам по своим показателям. Сталь 40Х относится к классу конструкционных легированных сталей.

Выбор ее марок огромен, в зависимости от своего состава любая сталь обладает теми или иными качествами и относится к различным группам по своим показателям. Сталь 40Х относится к классу конструкционных легированных сталей.

Химические компоненты, входящие в состав

Если рассматривать процентный состав представленного сплава, цифра 40 обозначает, что в нем содержится в процентном соотношении углерод до значения 0,44%, буква Х – обуславливает наличие легирующей добавки – хрома до 1,1%. Более подробный состав химических компонентов представлен в таблице ниже. Равноценной заменой для этой марки могут служить такие сплавы, как 40ХН, 45Х, 40ХН, 40ХС.

Химический состав стали марки 40Х

| Углерод,% | Хром,% | Кремний,% | Марганец,% | Никель,% | Фосфор,% | Сера,% | Медь,% |

| 0,36-0,44 | 0,8-1,1 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,3 | до 0,035 |

Легированные стали получают путем переплава или производством на свежей шихте. Если используется шихта, предварительный расчет содержания в ней хрома должен учитывать потери при выплавке, но это значение не должно превышать параметра 0,4%, иначе в процессе получатся высоколегированные отходы. Рафинирование металла легирующими элементами проводится сильными раскислителями, после чего вводится шлак, обработанный углеродом и кремнием. После воздействия восстановительного шлака конструкционная сталь хорошо раскисляется, что обеспечивает хорошее затвердение.

Если используется шихта, предварительный расчет содержания в ней хрома должен учитывать потери при выплавке, но это значение не должно превышать параметра 0,4%, иначе в процессе получатся высоколегированные отходы. Рафинирование металла легирующими элементами проводится сильными раскислителями, после чего вводится шлак, обработанный углеродом и кремнием. После воздействия восстановительного шлака конструкционная сталь хорошо раскисляется, что обеспечивает хорошее затвердение.

Термическая обработка

Для стали 40Х последовательность термообработки следующая. Сначала выполняется закалка в масляной среде, а затем отпуск в масле или на воздухе. Для каждой детали выбирается свой режим термообработки, он зависит от нагрузок, в которых эта деталь применяется, так как разные режимы дают различную твердость изделия. Режим термообработки рассчитывается в зависимости от критических точек, достигая которые материал претерпевает физические и химические изменения и меняет свои свойства и характеристики. Сталь 40Х имеет следующие критические точки: Ac1 = 743 , Ar1 = 693 Ac3 = 782 , Ar3 = 730. Закалка осуществляется при температуре 860 ºС, средой служит масло, часовой интервал составляет 4 часа. Затем выполняется низкий отпуск при температуре 200 ºС на воздухе либо можно применить температурный параметр 500 ºС и провести обработку в масляной среде. После такого режима термообработки достигается следующая прочность стали НВ – 217 и HRC – 45.

Сталь 40Х имеет следующие критические точки: Ac1 = 743 , Ar1 = 693 Ac3 = 782 , Ar3 = 730. Закалка осуществляется при температуре 860 ºС, средой служит масло, часовой интервал составляет 4 часа. Затем выполняется низкий отпуск при температуре 200 ºС на воздухе либо можно применить температурный параметр 500 ºС и провести обработку в масляной среде. После такого режима термообработки достигается следующая прочность стали НВ – 217 и HRC – 45.

Качественные показатели

Прочный и твердый материал, способный выдерживать большие нагрузки и не подвергаться разрушению — так можно оценить сталь 40Х. Характеристики, которыми она обладает:

- хорошие коррозионные свойства;

- стойкость к колебаниям температуры;

- высокие прочностные показатели;

- эстетические качества.

Но помимо положительных показателей сталь 40Х имеет и отрицательные свойства. Сюда можно отнести:

- склонность к образованию флокенов;

- отпускную хрупкость;

- плохую свариваемость.

Флокеночувствительность

Это дефект, который получается во время ускоренного охлаждения сплава после отливки, в виде внутренних трещин. Он может возникнуть во время горячей деформации легированной стали. Также он может проявляться на поверхности в виде четких участков овальной или зигзагообразной формы. Образование этого дефекта может происходить вследствие переизбытка выделения водорода во время термообработки. Бороться с этим недостатком можно с помощью высокотемпературной термообработки и оптимального режима охлаждения. Еще можно применять метод вакуумизации сплава, что поможет снизить содержание водорода в процентном отношении.

Отпускная хрупкость

Возникает во время медленного охлаждения легированных конструкционных сталей после отпуска, вызвана она резким снижением вязкости. Для сравнения значение вязкости может упасть в 5-10 раз по сравнению с этим же показателем при быстром охлаждении стали. Медленное охлаждение влияет только на ударную вязкость, остальные характеристики стали оно не понижает. Слишком быстрое охлаждение может вызывать внутренние напряжения, которые могут приводить к деформации изделия.

Слишком быстрое охлаждение может вызывать внутренние напряжения, которые могут приводить к деформации изделия.

Трудности сварочных работ

Сталь 40Х относится к четвертой группе по свариваемости. Выполнение сварочных швов может приводить к образованию трещин. Снизить проявление этих дефектов можно с помощью предварительного подогрева. Также требуется предварительная подготовка кромок. Выполнять сварочные работы этой марки можно дуговой сваркой: ручной или электрошлаковой, также можно применить контактную сварку. После контактно-точечной потребуется дополнительная термообработка. Для ручной сварки применяются специальные электроды для легированных сталей Э85 УОНИ-13/85. Тип и положение свариваемого шва могут быть любые.

Область применения

Эта марка стали обладает рядом свойств, благодаря которым она охватывает достаточно обширную область применения. Из нее выполняют заготовки сортового и фасонного металлопроката различных профилей, а также изготавливают листы, трубы, поковки, полученные методом ковки. Применяют такой металлопрокат для режущего инструмента. Сталь 40, которая не была подвержена термообработке, очень выгодно использовать для нерабочих хвостовых частей – корпусов метчиков, насадок, разверток.

Применяют такой металлопрокат для режущего инструмента. Сталь 40, которая не была подвержена термообработке, очень выгодно использовать для нерабочих хвостовых частей – корпусов метчиков, насадок, разверток.

Улучшенный сплав, полученный под воздействием термической обработки, которую мы рассмотрели ранее, используется для ответственных конструкций. К таким относятся: венцы зубчатых колес, валы, оси, втулки, болты, плунжеры. Нашла эта марка свое применение в конструкциях, которые эксплуатируются при низких температурах на открытом воздухе, ее используют в северных широтах для обустройства железнодорожных и автомобильных мостов.

www.syl.ru

Технология сварного соединения изделий

Шаг 1. Подготовка металлических деталей:

- подгонка по размеру, по форме;

- зачистка металла от окисления и ржавчины.

Шаг 2. Подготовка кромок металла под сварку. Этот пункт особенно актуален при работе с толстыми заготовками (более 3 мм):

- ширина зазора 1-2 мм;

- угол разделки 45-60 0 ;

- погон стыков у деталей разной толщины.

Шаг 3. Подготовка инструментов и оборудования:

- требование к материалу сварочной проволоки и электрода: состав их должен как можно ближе соответствовать свариваемой марке стали;

- для соединения сварочным методом стали 40Х удобно пользоваться техническими таблицами по выставлению величины тока в зависимости от толщины свариваемых поверхностей и размера электрода.

Шаг 4. Прогрев деталей до начала сваривания.

Сталь 40Х является чувствительной к перепадам температур и образованию трещин из-за этого. Прогревать деталь нужно газовой горелкой перед любым видом сварки.

Шаг 5. Точечно прихватить соединяемые части.

Чтобы избежать деформации или сдвига свариваемых деталей, практично сделать точечный прихват по всей длине планируемого сварного шва.

Шаг 6. Сварочный процесс выбранным методом.

Шаг 7. Прогрев сваренных деталей.

После сваривания прогрев нужен для снятия напряжения в деталях и выпаривания остатков водорода. Эта процедура особенно важна при контактно-точечной сварке.

Характеристики высокопрочной стали Российского производства!

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы. Это – хром, вольфрам, ванадий, титан, марганец или кремний.

СТАЛЬ МАРКИ 3

Углеродистая сталь обычного качества.

Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена. Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6. Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Основа стали – феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки.

Свариваемость стали

Без ограничений — сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 30.

Максимальная температура применения – плюс 300.

СТАЛЬ МАРКИ 35

Качественная среднеуглеродистая сталь.

Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару. Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %). Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %). Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

Свариваемость стали

Сталь конструкционной марки 35 сваривается ограниченно. С увеличением углерода в стали зона термического влияния и шов закаливаются, увеличивается твердость, сварные соединения становятся более хрупкими и склонными к образованию трещин.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 35Х

Сталь легированная, хромистая

Крепежные изделия из стали 35Х обладают высокой конструктивной прочностью, гарантируют надежность конструкции. Кроме того, сталь 35Х хорошо сопротивляется ударным нагрузкам, обладает большим запасом вязкости и высоким сопротивлением усталости. Также, сталь 35Х имеет высокое сопротивление износу, коррозии, трещинам и другим дефектам.

Главное преимущество крепежа из легированной конструкционной стали 35Х перед углеродистыми – это более высокая прочность за счет упрочнения феррита и большей прокаливаемости, меньший рост аустенитного зерна при нагреве и повышенная ударная вязкость. А уровень механических свойств повышен за счет термической обработки.

А уровень механических свойств повышен за счет термической обработки.

Свариваемость стали

Ограниченно свариваемая.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 40Х

Сталь конструкционная легированная. Сталь марки 40Х содержит 0,40% углерода и менее 1,5% хрома. Эта сталь довольно трудно свариваема. Поэтому, чтобы получить качественное сварное соединение, необходимы дополнительные операции. При сварке потребуется подогрев до 200-300 градусов, а потом – термообработка путем отжига.

Благодаря добавлению хрома, крепежные изделия из ст.40Х обладают твердостью, прочностью, жаропрочностью и устойчивостью к коррозии. Сталь 40Х рассчитана на значительные нагрузки. Механические свойства стали 40х: предел кратковременной прочности – 570 – 940 МПа, предел пропорциональности – 320 – 800 МПа, относительное удлинение – 13 – 17%, относительное сужение – 35 – 55%, ударная вязкость – 400 – 850 кДж/кв. м.

м.

Плюсы этой марки стали: устойчивость к действию высоких и низких температур и их резким перепадам, могут использоваться под открытым небом и даже в агрессивных, влажных средах. Еще одно неоспоримое преимущество крепежных изделий именно из этой марки стали – это отсутствие необходимости обрабатывать и очищать поверхность.

Свариваемость стали

Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 45

Сталь марки 45 обладает высокой стойкостью и прочностью. Сталь 45 применяют при изготовлении деталей механизмов, используемых при повышенных нагрузках и требующих сопротивления (ударам, трению). Механические свойства этой стали позволяют ей выдерживать значительные перепады температур и другие неблагоприятные климатические воздействия. Эта сталь способна выдержать температурные испытания от 200 до 600 градусов по Цельсию.

При использовании ст. 45 следует помнить, что:

• прочность снижается при нагревании до 200 0С; • сталь является трудносвариваемой и характеризуется низкой флонекочувствительностью.

Сталь марки 45 — среднеуглеродистая; идеально подходит для изготовления деталей, требующих высокой прочности или высокой поверхностной твердости, а также деталей средненагруженных и не подвергающихся в работе истиранию.

Свариваемость стали

Высокоуглеродистую сталь марки 45 рекомендуют соединять контактной сваркой. Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. При их сварке требуются специальные технологические процессы.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

Сталь марки 09Г2С

Сталь конструкционная низколегированная.

Обозначение 09Г2С указывает, что в стали присутствует 0,09% углерода, буква «Г» означает марганец, а цифра 2 – процентное содержание до 2% марганца. Буква «С» означает кремний, содержание кремния менее 1%.

Буква «С» означает кремний, содержание кремния менее 1%.

Главное преимущество этой стали – высокая механическая прочность, которая позволяет применять более тонкие детали по сравнению с деталями, изготовленными из других сталей. А значит, детали из стали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще один плюс этой стали – низкая склонность к отпускной хрупкости.

Свариваемость стали

Марка стали 09Г2С широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 градусов по Цельсию. Сварка довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

Температура применения

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 70.

Максимальная температура применения – плюс 450.

boltigaika.dk.ru

Выбор способа

Для домашнего применения, когда на изделие не будет возлагаться большая ответственность, применяют самый простой способ – дуговую сварку. Ведь это самый дешевый метод, который не требует особой подготовки. Для сварки стали 40х электроды требуются специально предназначенные для этого дела. В промышленности для ответственных объектов применяют электродуговую сварку с аргоном. Несмотря на высокую себестоимость, это один из самых надежных методов, который обеспечивает длительный срок службы конструкции. Чтобы сделать процесс более дешевым, можно использовать газовую сварку с помощью ацетилена. Результат будет очень схожим, а в плане создания потолочных и вертикальных швов еще и более удобным. Другие виды и способы сварки металла применяются достаточно редко.

Сварка стали 40Х аргоном

Вне зависимости от выбранного способа следует тщательно подготовить поверхность перед свариванием. »

»

Свариваемость стали 40Х и ее свойства

Металл плохо сваривается. Если сам процесс плавления и образования сварочной ванны происходит еще относительно нормально, так как здесь проявляется лишь повышенная вязкость, но весь ряд проблем, которые возникают на шве после окончания, зачастую приводят к его негодности для эксплуатации. Сварка стали 40хн отлично проявляет ее свойства к отпускной хрупкости. Во время самой сварки, а также после нее могут появляться трещины и прочие дефекты, в том числе и деформации. Это возникает из-за резких перепадов температуры, которые вызваны электрической дугой, что особенно заметно, когда происходит сварка тонкого металла электродом. Также это получается при образовании напряжений, которые получаются из-за недостаточного обеспечения защиты. Таким образом, дополнительные действия нужны как перед сваркой, так и после нее.

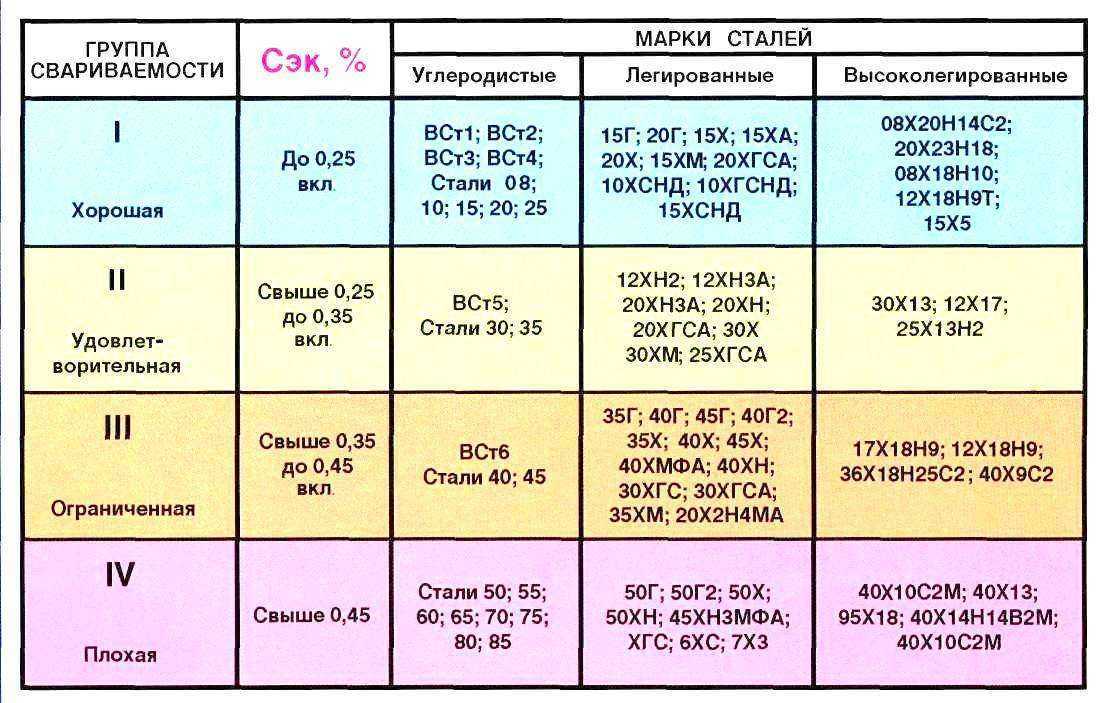

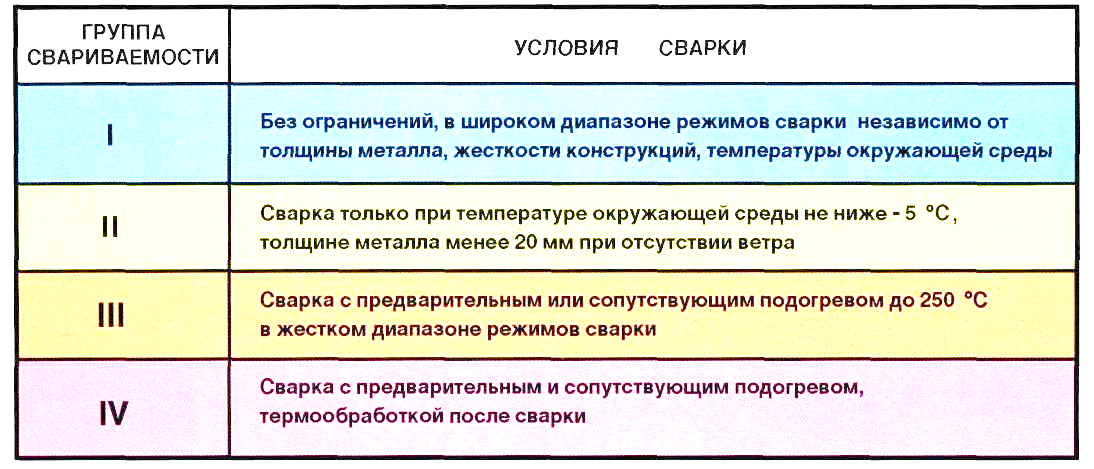

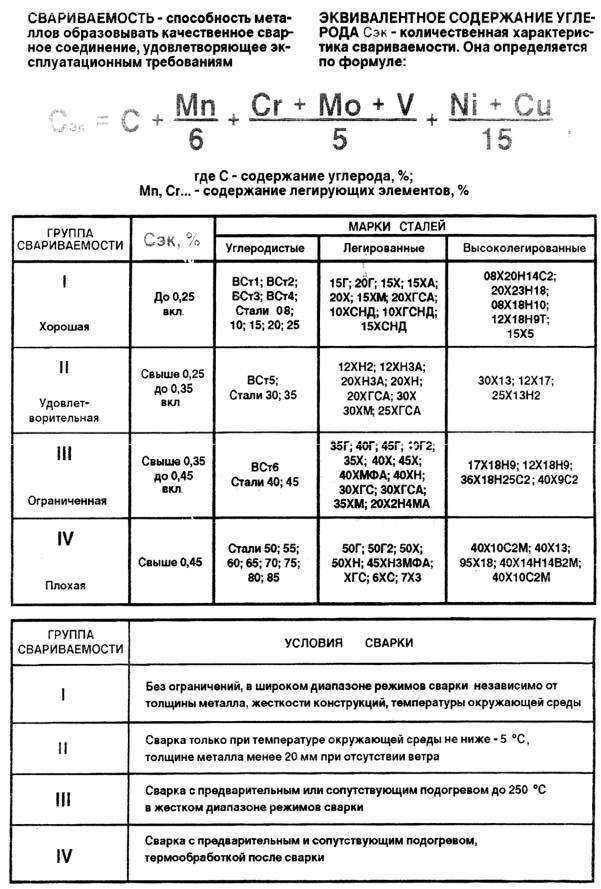

Свариваемость сталей

СВАРИВАЕМОСТЬ — способность металлов образовывать качественное сварное соединение, удовлетворяющее эксплуатационным требованиям

ЭКВИВАЛЕНТНОЕ СОДЕРЖАНИЕ УГЛЕРОДА (Сэк) — количественная характеристика свариваемости. Она определяется по формуле:

Она определяется по формуле:

где С — содержание углерода, %;

Mn, Cr… — содержание легирующих элементов, %

| ГРУППА СВАРИВАЕМОСТИ | Сэк, % | МАРКИ СТАЛЕЙ | ||

| Углеродистые | Легированные | Высоколегированные | ||

| I Хорошая | До 0,25 вкл | ВСт1; ВСт2; ВСт3; ВСт4; Стали 08; 10; 15; 20; 25 | 15Г; 20Г; 15Х; 15ХА; 20Х; 15ХМ; 20ХГСА; 10ХСНД; 10ХГСНД; 15ХСНД | 08Х20Н14С2; 20Х23Н18; 08X18Н10; 12X18Н9Т; 15X5 |

| II Удовлетворительная | Свыше 0,25 до 0,35 вкл | ВСт5; Стали 30; 35 | 12ХН2; 12ХНЗА; 20ХНЗА; 20ХН; 20ХГСА; 30Х; 30ХМ; 25ХГСА | 30X13; 12X17; 25X13Н2 |

| III Ограниченная | Свыше 0,35 до 0,45 вкл | ВСт6; Стали 40; 45 | 35Г; 40Г; 45Г; 40Г2; 35Х; 40Х; 45Х; 40ХМФА; 40ХН; 30ХГС; 30ХГСА; 35ХМ; 20Х2Н4МА | 17X18Н9; 12Х18Н9; 36X18Н25С2; 40Х9С2 |

| IV Плохая | Свыше 0,45 | Стали 50; 55; 60; 65; 70; 75; 80; 85 | 50Г; 50Г2; 50Х; 50ХН; 45ХНЗМФА; ХГС; 6ХС; 7X3 | 40X10С2М; 40X13; 95X18; 40X14Н14В2М; 40X10С2М |

| ГРУППА СВАРИВАЕМОСТИ | УСЛОВИЯ СВАРКИ |

| I | Без ограничений, в широком диапазоне режимов сварки независимо от толщины металла, жесткости конструкций, температуры окружающей среды |

| II | Сварка только при температуре окружающей среды не ниже — 5 °С, толщине металла менее 20 мм при отсутствии ветра |

| III | Сварка с предварительным или сопутствующим подогревом до 250 °С в жестком диапазоне режимов сварки |

| IV | Сварка с предварительным и сопутствующим подогревом, термообработкой после сварки |

weldering. com

com

Технологии сварки разнородных типов стали одного структурного класса

Сварка разных типов перлитной стали, разница в которых заключается в степени легирования, выполняется с помощью электродов, используемых для металлов с меньшей степенью легирования, при отсутствии дополнительных требований к прочности соединений, жаропрочности, коррозионной устойчивости, которые свойственны более легированным сталям. При этом технология предполагает выбор режимов и температуры сварки, применяемых при работе с более легированными металлами.

Если подогрев невозможен, то выполняется наплавка кромок с использованием более легированного материала, подогреваемого электродами типа Э42А. При этом наплавленный слой должен иметь такую толщину, которая не позволит более легированному металлу нагреться до температур Ac1, т. е. не допустить создания условий для закалки.

Работая с различными сочетаниями высокохромистых мартенситных (12 % Cr), ферритных (28 % Cr) и ферритно-аустенитных металлов типа Х21Н5, необходимо выбирать такую технологию сварки сталей, при которой не будут образовываться холодные трещины и хрупкие участков в сварном шве. Режим подогрева выбирают для самого закаливающегося металла с недопущением полного охлаждения заготовок. Это возможно при использовании сварочных материалов ферритно-аустенитного класса, сварки с минимальной погонной энергией, поскольку металлы с высоким содержанием хрома подвержены росту зерна, являющегося причиной образования хрупкости места шва.

Режим подогрева выбирают для самого закаливающегося металла с недопущением полного охлаждения заготовок. Это возможно при использовании сварочных материалов ферритно-аустенитного класса, сварки с минимальной погонной энергией, поскольку металлы с высоким содержанием хрома подвержены росту зерна, являющегося причиной образования хрупкости места шва.

После того как термообработка завершена, заготовку необходимо быстро охладить, чтобы избежать хрупкости, возникающей при +475 °С. Можно также использовать для работы аустенитные электроды. Но в таком случае при термообработке нельзя полностью исключить сварочные напряжения, вызванные разницей в коэффициентах линейного расширения шва и основного металла.

Технология сварки и свойства сварных соединений

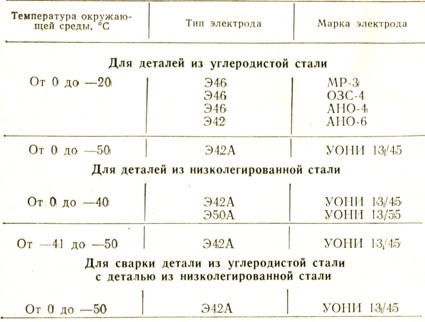

Основными способами сварки жаропрочных перлитных сталей являются дуговая покрытыми электродами, в защитных газах и под флюсом. Подготовку кромок деталей под сварку выполняют механической обработкой. Допускается применение кислородного или плазменно – дуговой резки с последующим уда-лением слоя поврежденного металла толщиной не менее 2 мм.

Дуговую сварку выполняют при температуре окружающего воздуха не ниже 0°С с предварительным и сопутствующим местным или общим подог-ревом. Пределы изменения температуры подогрева в зависимости от марки стали и толщины свариваемого изделия приведены в табл. 6.14 и 7.9.

Таблица 6.14 – Температуры предварительного подогрева кромок при сварке теплостойких сталей

Таблица 7.9 – Температура предварительного и сопутствующего подогрева

Примечания: 1. При многопроходной автоматической сварке под флюсом допускается снижение минимальной температуры подогрева на 50°С.

2. Аргонодуговую сварку корневого слоя труб допускается выполнять без подогрева.

Большинство сварных конструкций из жаропрочных перлитных сталей подвергают термической обработке для устранения структурной неоднороднос-ти, остаточных сварочных напряжений и обеспечение эксплуатационной наде-жности. Исключение представляют сварные соединения из хромомолибдено-вых и хромомолибденованадиевых сталей толщиной менее 6 мм.

Исключение представляют сварные соединения из хромомолибдено-вых и хромомолибденованадиевых сталей толщиной менее 6 мм.

При термообработке конструкций из жаропрочных перлитных сталей используют обычный отпуск, он может применяться также как местная тер- мическая обработка. Отпуск стабилизирует структуру (твердость) сварного со-единения и снижает остаточные напряжения. С увеличением содержания хро- ма, молибдена, ванадия и других элементов, повышающих релаксационную стойкость сталей, температура отпуска и время выдержки должны увеличивать-ся.

Недостатком отпуска является невозможность полного выравнивания структуры, в частности устранение разупрочненной прослойки в зоне терми-ческого влияния сварки, что может быть достигнуто только при печной терми-ческой обработке всей конструкции (табл. 7.10).

Таблицая 7.10- Режимы отпуска сварных соединений, выполненных дуговой сваркой

| Марка стали | Толщина свариваемых деталей, мм | Минималь- ная про-должитель-ность вы-держки, ч | Марка стали | Толщина свариваемых деталей, мм | Минима-льная про-должите-льность выдержки, ч |

| Отпуск, Т, °С = 715±15 | 20 . ..40 ..40

| ||||

| 12ХМ | - | 40… 80 | |||

| 12ХМ | 10 …20 | >80 | |||

| 15ХМ | 20 …40 | Отпуск, Т, °С = 745 ± 15 | |||

| 20ХМЛ | 40 …80 >80 | 15Х1М1Ф | <6 | - | |

| 15Х1М1ФЛ | 6… 10 | ||||

| Отпуск, Т, °С = 735±15 | 12Х2МФСР | 10…20 | |||

| 12ХМФ | <6 | - | 20 . ..40 ..40

| ||

| 20ХМФЛ | 6… 10 | 40… 80 | |||

| 10 …20 | >80 |

Примечание. Скорость нагрева сварных соединений из хромомолибденованадиевых сталей в интервале 500 … 700°С должна быть не менее 600С/ч.

Для дуговой сварки, имеющей меньшую зону термического влияния, вы-полняют, как правило, высокий отпуск (Т=680….730°С), что дешевле. Необхо-димость термообработки возрастает при увеличении прочности сталей и тол-щины металла. Для толщин до 4…мм термообработку обычно не проводят.

Ручная дуговая сварка жаропрочных перлитных сталей выполняется эле- ктродами с основным (фтористо- кальциевым) покрытием и стержнем из низ-коуглеродистой сварочной проволоки с введением легирующих элементов че-рез покрытие. Они обеспечивают хорошую раскисленность металла шва при малом содержании в нем водорода. Это позволяет получить объединение высо-ких прочностных и пластических свойств швов. Однако для электродов с ос-новным покрытием характерна повышенная склонность к образованию пор при удлинении дуги, наличия ржавчины на кромках и увлажнении покрытия. В свя-зи с этим рекомендуется сварка короткой дугой, тщательная очистка сваривае-мых поверхностей, сушение электродов перед применением.

Они обеспечивают хорошую раскисленность металла шва при малом содержании в нем водорода. Это позволяет получить объединение высо-ких прочностных и пластических свойств швов. Однако для электродов с ос-новным покрытием характерна повышенная склонность к образованию пор при удлинении дуги, наличия ржавчины на кромках и увлажнении покрытия. В свя-зи с этим рекомендуется сварка короткой дугой, тщательная очистка сваривае-мых поверхностей, сушение электродов перед применением.

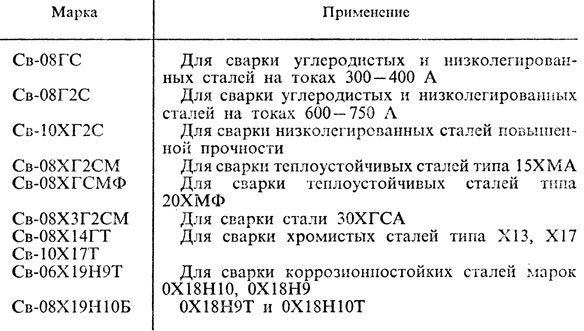

В последнее время выпускаются электроды 12 типов: Э-09М; Э-09МХ;

Э-09ХМ и др. Их основное назначение и соответствующие им марки электро-дов приведены в табл. 6.15.

Таблица 6.15. Электроды для сварки теплостойких сталей

Для сварки хромомолибденовых сталей 12МХ, 15ХМ и 20ХМЛ использу-ются электроды типа Э-09Х1М (ГОСТ 9467-75) (марки ЦУ-2МХ, ЦЛ-38 и дру-гие) с СaF2 покрытием и стержнем Св-08ХМ. Для сварки хромомолибденова-надиевых сталей 12Х1МФ, 15Х1М1Ф, 20ХМФЛ и 15Х1М1ФЛ – используются электроды типа Э-09Х1МФ(марки ЦЛ-20, ЦЛ-45, стержень Св-08ХМФА).

Когда применение подогрева свариваемых изделий и последующей тер-мической обработки сварных соединений невозможно или необходима сварка перлитных жаропрочных сталей с аустенитными, допускается использование электродов на никелевой основе. Сварка выполняется на постоянном токе об-ратной полярности узкими валиками без поперечных колебаний.

Сварка в защитных газах при изготовлении сварных конструкций из жаропрочных перлитных сталей может быть двух видов: дуговая сварка плавя-щимся электродом в углекислом газе и аргонодуговая сварка вольфрамовым электродом. При сварке молибденовых, хромомолибденовых и хромомолибде- нованадиевых сталей необходимо использовать одну из марок проволок, содер- жащих молибден, хром и молибден или хром, молибден и ванадий (Св-08МХ,

Св-08ХМ, Св-08ХМФА и др.), в зависимости от состава свариваемой стали.

При сварке в углекислом газе – активном окислителе ванны – в составе проволоки обязательно кроме других легирующих элементов должны присут-ствовать раскислители – кремний и марганец (иногда титан). Поэтому для сварки в углекислом газе можно использовать только те проволоки, в составе которых содержатся эти элементы, в маркировке обозначенные “Г” и “С”, нап-ример,Св-08Г2С, Св-08ГСМТ, Св-08ХГСМА, Св-08ХГСМФА и др. в зависи-мости от состава свариваемой стали и требований к механическим свойствам металла шва. Так, при сварке хромомолибденовых сталей применяется свароч-ная проволока Св-08ХГСМА, а при сварке хромомолибденованадиевых сталей – проволока Св-08ХГСМФА. Сварку осуществляют на постоянном токе обрат-ной полярности. Для проволоки диаметром 1,6 мм сварочный ток составляет 140 … 200 А при напряжении на дуге 20…22В, а для проволоки диаметром 2 мм ток сварки 280 … 340А и напряжение 26…28В.

Поэтому для сварки в углекислом газе можно использовать только те проволоки, в составе которых содержатся эти элементы, в маркировке обозначенные “Г” и “С”, нап-ример,Св-08Г2С, Св-08ГСМТ, Св-08ХГСМА, Св-08ХГСМФА и др. в зависи-мости от состава свариваемой стали и требований к механическим свойствам металла шва. Так, при сварке хромомолибденовых сталей применяется свароч-ная проволока Св-08ХГСМА, а при сварке хромомолибденованадиевых сталей – проволока Св-08ХГСМФА. Сварку осуществляют на постоянном токе обрат-ной полярности. Для проволоки диаметром 1,6 мм сварочный ток составляет 140 … 200 А при напряжении на дуге 20…22В, а для проволоки диаметром 2 мм ток сварки 280 … 340А и напряжение 26…28В.

При сварке в углекислом газе стали 15ХМ и 20ХМ применяют сварочную проволоку Св-10ХГ2СМА. При использовании этой проволоки прочностные и пластические свойства сварных соединений в интервале температур 20… 525° С практически не отличаются от свойств основного металла.

Автоматическая и полуавтоматическая сварка этих сталей в углекислом газе выполняется с предварительным подогревом до температуры 250. ..300°С. Режимы сварки практически не отличаются от режимов сварки низкоуглеро-дистой стали. После сварки выполняют высокий отпуск конструкции (табл. 10-6).

..300°С. Режимы сварки практически не отличаются от режимов сварки низкоуглеро-дистой стали. После сварки выполняют высокий отпуск конструкции (табл. 10-6).

Теплоустойчивую сталь 20ХМФЛ сваривают в углекислом газе проволо-кой Св-08ХГСМФА с предварительным и сопутствующим подогревом до тем-пературы 300…350°С, обеспечивающей повышение стойкости шва против тре-щин и снижение прочности металла шва и околошовной зоны. После окончания сварки конструкцию подвергают термообработке по режиму, приведенному в табл. 10-6. Сварное соединение стали 20ХМФЛ, выполненное в углекислом га-зе проволокой Св-08ХГСМФА, по всем показателям равноценно основному металлу.

Автоматическую и полуавтоматическую сварку в углекислом газе сталей 12Х1МФ и 15Х1М1Ф осуществляют проволокой Св-08ХГСМФА с предварите-льным и сопутствующим подогревом до температуры 250…300°С. После свар-ки выполняется высокий отпуск при температуре 700…740°С.

Аргонодуговую сварку применяют для выполнения корневого слоя при многопроходной сваркею стыков труб паропроводов, поверхностей нагрева котлов и других изделий. При сварке в среде аргона хромомолибденовых ста-лей используют сварочные проволоки Св-08ХГСМА, Св-08ХМ, а при сварке хромомолибденованадиевых сталей – проволоки Св-08ХМФА и

При сварке в среде аргона хромомолибденовых ста-лей используют сварочные проволоки Св-08ХГСМА, Св-08ХМ, а при сварке хромомолибденованадиевых сталей – проволоки Св-08ХМФА и

Св-08ХГСМФА. Проволоки Св-08ХМ и Св-08ХМФА допускаются применять

только при содержании кремния в металле проволоки не менее 0,22 %.

Сварка под слоем флюса используется для изготовления корпусов ап-паратов нефтехимической промышленности и других изделий с толщиной стенки 20 мм и больше. Применяют низкоактивные по кремнию и марганцу флюсы для достижения в металле шва низкого содержания дисперсных оксид-ных включений (продуктов кремнемарганцевосстановительного процесса), а также стабильного содержания Sі и Мn в многослойных швах. Сварку осущест-вляют на постоянном токе обратной полярности.

Для уменьшения разупрочнения хромомолибденованадиевых сталей в околошовной зоне рекомендуют режимы с малой погонной энергией, поэтому используют проволоки диаметром 3 мм при токе 350 . .. 400А и напряжении ду-ги 30…32В и повышенные скорости сварки (40…50 м/ч). Хромомолибденовые стали можно сваривать проволоками диаметром 4 и 5 мм при силе тока 520 … 650А и напряжении 30…34В. Для сварки хромомолибденовых сталей исполь-зуют проволоки марок Св-08МХ и Св-08ХМ, а для сварки хромомолибденова-надиевых сталей -Св-08ХМФА.