Сварка точечная нержавейки – холодная, контактная, tig, mma, mig mag

alexxlab | 02.05.2020 | 0 | Разное

Сварка нержавеющей стали применяемые технологии

Такой процесс, как сварка нержавеющей стали, требует серьезного подхода. Любое несоответствие технологии выполнения работ может привести к отрицательному результату. Химический состав нержавеющей стали и ее физические свойства определяют целый ряд требований к способам и технике выполнения работ.

Свариваемость нержавеющей стали

На способность сваривания различных марок нержавеющей стали влияет целый ряд факторов, наиболее существенными из них являются:

- Данный материал по сравнению с низкоуглеродистой сталью имеет меньшую теплопроводность, для различных марок такая разница может составлять 50-100%. Поэтому технология выполнения работ должна учитывать этот фактор, так как повышенная концентрация тепла в районе сварочного шва вызывает прожог металла. Для устранения такого влияния необходимо выбирать режим сварки с пониженным на 17-20% током.

- Нержавейка отличается и повышенным электрическим сопротивлением, что может привести к значительному нагреву электрода, именно этот фактор объясняет значительную скорость его сгорания, к которой необходимо привыкнуть. Поэтому работу желательно выполнять хромоникелевыми электродами.

- Нержавеющая сталь имеет значительный коэффициент линейного расширения. В связи с этим при сваривании деталей, имеющих значительную толщину, необходимо выдерживать определенный зазор, который обеспечит необходимую усадку шва. Пренебрежение данным правилом способно вызвать появление трещин.

- При сварке аустенитной хромоникелевой нержавейки, при неправильном режиме термической обработки, существует возможность потери ей своих антикоррозионных качеств. Это связано с образованием карбидов железа и хрома. Одним из основных способов борьбы с этим явлением является быстрое охлаждение сварного шва, холодная вода, применяемая для этой цели, позволит значительно уменьшить потерю стойкости к коррозии.

Как подготовить металл

По большому счету подготовка нержавейки к сварочному процессу не отличается от аналогичных процедур для других металлов. Единственное на что требуется обратить особое внимание, это следующие моменты.

- Кромки свариваемых деталей зачищаются до стального блеска, лучше всего это сделать металлической щеткой.

- Поверхности обезжириваются при помощи подходящего растворителя, можно применять авиационный бензин, ацетон. Этот прием позволит снизить пористость шва и повысит устойчивость дуги.

Методы сварки нержавеющей стали

Существует множество способов сварки такой стали в домашних и заводских условиях, чаще всего применяют следующие ее виды:

- ММА (покрытыми электродами).

- В режиме DC/AC TIG (аргонодуговая с применением вольфрамового электрода).

- Полуавтоматическая (MIG) аргоновая сварка с использованием нержавеющей проволоки.

- Контактная точечная и шовная (сопротивлением).

- Холодная (соединение под давлением без плавления).

Эти способы и разберем более детально.

MMA

В случае отсутствия каких-либо жестких требований к качеству сварного соединения вполне можно выполнить сварку покрытым электродом, это основной тип сварки, применяемый в домашних условиях. Основная трудность заключается в правильном его подборе. Лучше всего узнать марку нержавейки, которую необходимо сварить, выяснив по ГОСТу свойства материала необходимо выбрать соответствующий им электрод.

- В большинстве случаев сварка осуществляется током обратной полярности.

- Работа должна выполняться электродом минимально возможного диаметра, сварочный ток должен обеспечивать небольшую передачу тепловой энергии, как уже говорилось, его величина должна быть снижена.

- Технология выполнения работ предполагает быстрое охлаждение завершенного шва. С этой целью необходимо осуществлять обдув сжатым воздухом или использовать медные подкладки под детали. Для некоторых типов стали допускается применение холодной воды.

DC/AC TIG

Аргоновая технология сварки применяется при повышенных требованиях к качеству шва, она дает отличные результаты при работе с тонкой нержавейкой. Такой способ рекомендован для сварки труб, работающих под давлением.

- Работы могут выполняться как на постоянном, так и на переменном токе.

- Присадочная проволока должна иметь более высокую (по сравнению с основным металлом) степень легирования.

- Для предотвращения нарушения зоны сварки необходимо избегать колебательных движений электродом, это также предотвратит окисления стали. Защита внутренней стороны шва нержавейки должна осуществляться поддувом инертного газа (аргона). Кстати, нержавейка, в отличие от титана, не так критична к качеству защиты внутренней стороны.

- При работе поджог дуги необходимо выполнять бесконтактным методом, в крайнем случае, можно ее зажечь на графитовой (угольной) плите и перенести ее на сталь, это предотвратит попадание в сварочную ванну вольфрама.

- Режимы сварки выбираются исходя из толщины свариваемых деталей. При этом определяется полярность и сила тока, диаметры присадочной проволоки и электрода, скорость выполнения сварки и примерный расход аргона.

- Расход вольфрамового электрода можно значительно снизить простым способом. После разрыва дуги и окончания сварки н отключайте подачу аргона, пусть он в течение 10-15 секунд обдует электрод, это снизит его окисление.

Полуавтоматическая сварка MIG

Принципы такого метода практически не отличается от описанного выше метода, данная технология отличается механизированной подачей нержавеющей проволоки. Сварка нержавейки на таком оборудовании позволяет получить соединение высокого качества, кроме того значительно ускоряется и упрощается сам процесс выполнения работы. Различные сварочные техники позволяют соединять материалы различной толщины:

- Сварка короткой дугой применяется для тонкой листовой стали.

- Метод струйного переноса применим к деталям со значительной толщиной.

- Технология импульсной сварки считается наиболее управляемым способом осуществления сварочных работ. Металл при ней подается серией импульсов, это позволяет значительно снизить среднюю величину сварочного тока, что уменьшает тепловое воздействие и исключает возможность прожога металла.

Контактная сварка

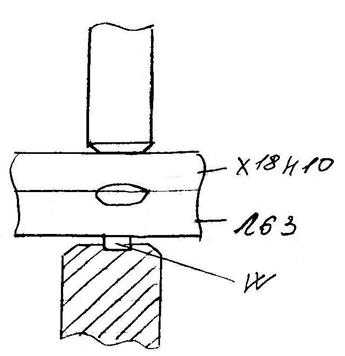

Точечная и роликовая сварка нержавеющей стали может осуществляться на оборудовании, предназначенном для соединения других металлов. Такому виду сварки подвергаются тонкие листы металла (до 2 мм). Разница заключается в применяемых режимах.

Повышенное сопротивление нержавейки приводит к увеличенному выделению тепла в процессе работы, поэтому точечная сварка должна осуществляться при меньшей силе тока и увеличенном давлении сжатия. Это позволит сократить время цикла и предохранит сталь от прожога, кроме того снижается возможность образования карбидов и шов нержавейки не теряет своих антикоррозионных качеств.

Холодная сварка

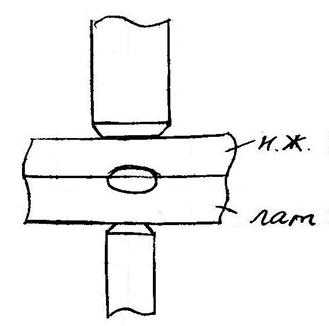

Данный метод в домашних условиях не применим, но используется на производстве. Холодная сварка (под давлением) нержавейки не предполагает плавления соединяемых элементов. При этом основную работу выполняет приложенное давление. Принцип данного метода сварки основан на соединении заготовок на уровне кристаллической решетки стали.

При сварке нержавеющей стали заготовки соединяются внахлест или в тавр. Величина нахлеста выбирается в зависимости от толщины металла. Холодная сварка может выполняться по односторонней или двухсторонней схеме. В первом случае пластической деформации подвергается только верхний лист нержавейки, давление прилагается только к нему. При этом качество соединения не страдает. При двухсторонней сварке давление прикладывается к обеим свариваемым деталям.

Существует еще несколько способов сварки нержавейки, считают перспективными плазменные и лазерные технологии, но так же как в случае с холодной сваркой, применение их в домашних условиях затруднено. В основном применяют первые три из описанных технологий. При этом важно помнить, какой бы способ не был бы выбран, качество сварного соединения нержавейки в первую очередь зависит от квалификации исполнителя.

Похожие статьиgoodsvarka.ru

Чем сварить нержавейку: способы, технологии, правила, видео

Процедура сварки нержавейки в целом довольно не простая, а в домашних условиях она усложняется некоторыми факторами, но вполне выполнима. Сплав, содержащий никель и хром в целом неплохо контактируют друг с другом. Проводя сварку подобных металлов необходимо принимать во внимание их физические и химические свойства. Лишь зная особенности сплава и особенности работы с ним можно рассчитывать на успешное завершение операции.

Разновидности нержавейки

Как в промышленных условиях, так и бытовых при сварке нержавеющей стали требуется правильный выбор методов работы, которые учитывают вид обрабатываемого сплава. Исходя из основных свойств можно классифицировать следующие типы:

Аустенитная

Получила название по основной своей фазе. Сплав имеет высокое содержание хрома (18%) и никеля (10%). В качестве примера можно назвать пищевую сталь AISI 304 (08Х18Н10 по ГОСТ), которую широко применяют в производстве посуды и строительных элементов. Отсутствуют магнитные свойства, хорошая пластичность, высокая механическая прочность и химическая стойкость.

Мартенситная

Имеют специфичную внутреннюю структуру – низкое содержание углерода (0,10-0,12%) и хрома (до 13%). Сплав отличается высокой твердостью, но одновременно хрупкостью. Подобная нержавеющая сталь в основном используется в производстве режущих инструментов, крепежа, применяемых в неагрессивной среде. При проведении должной термической обработки приобретается соответствующая вязкость и стойкость к температуре. В качестве примера можно назвать AISI 410 (12Х13 по ГОСТ).

Ферритная

Имеет среднее содержание хрома. Закалка подобной нержавейкине проводится, отличная устойчивость к агрессивным средам. Обладают меньшей пластичностью, чем аустенитная и хрупкостью, чем ферритная. Трудносвариваемый сплав. Примером может служить AISI 430 (12Х17 по ГОСТ). Хром — 17%, углерод — 0,10-0,12%.

Почему сложно сваривать нержавейку

Сварка нержавеющей стали осложняется тем, что это высоколегированный сплав, который имеет значительное содержание компонентов, оказывающих влияния на основные свойства. В данном случае это хром. Содержание этого материала в сплаве может достигать 30%. Хром, аналогично никелю, титану, марганцу и молибдену обеспечивает антикоррозийную защиту, но одновременно влияет на другие свойства, снижающие уровень свариваемости.

Проводить сварочные работы нержавеющей стали необходимо с учетом следующих особенностей сплава:

- Высокий коэффициент линейного расширения. Это свойство всегда приводит к существенной деформации свариваемых элементов. В ситуациях, когда соединяются толстые детали и не предусматривается зазор, деформация способна способствовать возникновению больших трещин.

- Невысокая теплопроводность. Эта характеристика до 2 раз ниже, чем в случае с низкоуглеродистыми сплавами. Подобное свойство приводит к сквозному проплавлению деталей (особенно тонких) даже при незначительных силах тока.

- Межкристаллическая коррозия. В процессе значительного нагревания (более 500°С) в нержавейке происходит такой процесс. Характеризуется он тем, что в структуре металла возникает прослойка, состоящая из карбида хрома и железа. Исключается подобный фактор путем щепетильного выбора режимов сваривания и проведением дополнительного охлаждения соединяемых элементов, например, водой. Но при этом следует учитывать, что использовать для охлаждения воду возможно исключительно в случае с обработкой хромоникелевой стали с аустенитной структурой.

Существует и еще один негативный фактор, влияющий на результативность работы. Низкая теплопроводность и повышенное электрическое сопротивление способствуют сильному нагреву электродов с хромоникелевым составом. Для исключения данного негативного влияния варить нержавеющую сталь необходимо соответствующими электродами длиной до 35 сантиметров.

Как подготовить металл

Сваривать сплав можно как обычным дуговым, так и аргонодуговым сварочным аппаратом. Однако вне зависимости от способа необходима предварительная подготовка заготовок. Процесс подразумевает выполнение следующих операций:

- Очищение от загрязнений.

- При соединении тонких пластин (0,5-1,5 мм) необходимо плотно прижать друг к другу.

- При сваривании деталей толщиной более 4 миллиметров необходимо провести разделку кромок, которая нужна для лучшего проваривания, так как швы получаются чуть шире и глубже. Осуществляется с помощью УШМ или напильника.

- Выставить зазор в 1-2 миллиметра.

- При стыковании деталей более 7 миллиметров желательно их прогреть.

- Для надежной фиксации в процессе работы рекомендуется использовать струбцины или прихватки.

- Начало сваривания.

Способы сваривания нержавеющей стали

Соединение деталей из нержавейки может проводиться по нескольким технологиям:

- Аргонодуговая – применяются вольфрмовые электроды и режимы работы AC/DC TIG.

- Ручная дуговая (режим ММА).

- Полуавтоматическая электросварка с использованием защитной аргоновой среды (режим MIG). При этом используется проволока из нержавейки.

- Холодная сварка. Процесс не предполагает нагревание и плавление сплава при его соединении. Стыковка производится под воздействием значительного давления.

Из перечисленных методов некоторые весьма распространены, а отдельные не очень. В каждом конкретном случае решение о выборе способа сварки принимается в соответствии с текущими условиями и требованиями к конечному итогу.

Ручной и полуавтоматический способ с использованием аргона (AC/DC TIG, MIG)

При ручном сваривании нержавейки используются вольфрамовые электроды. Благодаря подобной технологии даже в домашних условиях возможно получить качественное и надежное соединение, даже довольно тонких. Сваривание подобными электродами зачастую осуществляется труб из нержавеющей стали, которые транспортируют разнообразные газы или жидкости.

Метод обладает некоторыми нюансами.

- Для исключения попадания вольфрама (из электрода) в зону сварочной ванны дуга поджигается бесконтактным способом. Если на заготовке это провести невозможно, то дуга поджигается в стороне и не торопясь перемещается на свариваемые детали.

- Проводиться работа может на аппарате как с постоянным, так и переменным током.

- Режим выбирается в соответствии с толщиной заготовок. Сюда относится выбор толщины электрода из вольфрама, типа проволоки для присадки, род тока, скорость подачи защитной среды (газа) и скорость проведения работы.

- Важным моментом является то, что степень легирования проволоки для присадки должна быть больше, чем у свариваемой нержавейки.

- Во время сварки нельзя проводить колебательные движения электродом. В противном случае нарушается сварочная зона, а металл начинает окисляться.

Работая по подобной технологии возможно снизить расход электрода из вольфрама. Необходимо лишь после завершения сварки на протяжении секунд 15 не прекращать подачу защитного газа. Благодаря этому раскаленный электрод защищается от активных процессов окисления.

Полуавтоматическая сварка нержавеющей стали, по-большому счету, не отличается от ручной работы. Главным различием будет подача присадочной проволоки специальным оборудованием. Именно частичная автоматизация процесса позволяет увеличить точность сварки и скорость проведения работы.

Ручная дуговая

Является наиболее распространенным способом сваривания нержавеющей стали. Он не отличается высокой сложностью и доступен для выполнения в домашних условиях. Однако одновременно не позволяет добиться идеальных швов.

Для проведения работ потребуется инвертор. Чтобы качественно провести задуманную операцию с приемлемым качеством соединения необходимо приобрести специальные электроды для нержавейки. Их можно разделить на 2 вида:

- Имеющие рутиловое покрытие. Позволяют работать с постоянным током обратной полярности, формируют условия для незначительного разбрызгивания металла, поддерживают стабильное горение дуги.

- Имеющие покрытие из карбоната магния и кальция. Аналогично предыдущим работают с обратной полярностью на постоянном токе.

Для того, чтобы разобраться с каким рабочим элементом начинать работать следует обратиться к ГОСТ 10052-75. Именно в нем рассматриваются подобные расходники и определяется тип для определенного вида металла или сплава. Для правильного выбора потребуется определить тип нержавейки, с которой придется работать.

Полуавтоматическая в среде аргона

Нержавеющая сталь может свариваться и полуавтоматом. В общем процедура будет выглядеть более изящной и позволять отлично сваривать детали любых толщин. В качестве источника тока может выступать инвертор или выпрямитель с постоянным напряжением. Масса будет размещаться на деталях, а плюсовой контакт – на специальной горелке.

Горелка представляет собой устройство, которое одновременно осуществляет подачу в рабочую зону сварочного тока и защитного газа. Присадочным материалом выступает специальная проволока, подающаяся в автоматическом режиме.

Важной особенностью является то, что присадочная проволока должна быть из такого же материала, как и свариваемые элементы. Сечение и скорость подачи определяются в зависимости от толщин деталей и их размещения в пространстве. Для комфортной работы рекомендуется использовать следующие значения:

В промышленных условиях при необходимости создания особо прочного шва, стойкому к химически агрессивному воздействию, применяется порошковая проволока. Она обладает трубчатым сечением, а внутри размещается флюс, с помощью которого дополнительно защищается зона сваривания. После того, как наложение шва окончено, застывший флюс образует защитную поверхность.

Стоимость полуавтоматических аппаратов выше, чем инверторов. При этом потребуется дополнительное оборудование (баллон с газом, редуктор, шланги) и навыки работы с ним. Однако подобная технология работы позволяет увеличить скорость сваривания и улучшить качество шва.

Холодное сваривание

Этот метод единственный, который не предполагает применение специальных аппаратов и устройств, а также нагрева деталей.

По своей сути, это разновидность двухкомпонентного клея со специальными присадками.

Холодную сварку в основном применяют во время ремонта трубок, емкостей из нержавеющей стали. Может использоваться как в сухих емкостях, так и заполненных жидкостью.

Производится в форме трубочки. Процесс применения очень прост: поверхность очищается от загрязнений и наносятся заметные царапины. Для улучшения сцепления поверхностей рекомендуется провести обезжиривание. От трубки отделяется небольшая часть, которая соответствует размеру образовавшегося отверстия или трещины. Далее необходимо размять кусочек в руках и разогреть его. После этого наносится в достаточном объеме на трещину. Следует обратить внимание на то, что наносить тонким слоем не стоит, так как после высыхания она может раскрошиться. Лучше разместить кусок с запасом по толщине. По завершению застывания нужно провести полировку.

Работа с холодной сваркой и нержавейкой имеет свою нюансы:

- Временный эффект. Материал можно использовать в качестве временного устранения в неотложном случае. Спустя определенное время произойдет разрушение состава и отверстия появятся вновь.

- Не эффективна с разнородными материалами.

- Не подойдет для соединения двух деталей. Прикладываемые нагрузки на швы будут критические и в итоге разрушать их.

Однако за счет низкой цены, малого расхода и простой технологии работы повышают удобство данного метода.

Сваривание разнородных металлов с нержавейкой

При необходимости соединения сварным швом разнородных сплавов следует учитывать физико-химические свойства каждого из них и подбирать соответствующие режимы работы и расходные элементы. Именно присущие свойства каждого металла будут передаваться швам, а если какая-либо составляющая будет выгорать, то характеристики станут передаваться неравномерно.

Разберем нюансы сварочного соединения в домашних условиях латунных, медных и титановых деталей.

Главной особенностью титана является то, что металл обладает высокой прочностью, стойкостью к агрессивным средам, жаростойкостью и пластичностью. В сварных швах титана с разнородными сплавами будет присутствовать водород. Это оказывает негативное воздействие и способствует растрескиванию, особенно если дополнительно включается азот.

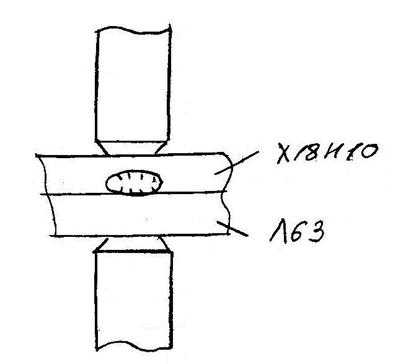

Технология сварки титана с нержавейкой выглядит следующим образом:

- В соответствии с ГОСТ необходимо защитить место сваривания от насыщения газами и понижение уровня азота до 0,05%.

- Может использоваться дуговая сварка в защитном газе или точечная контактная. Промышленность задействует также лазерные сварочные аппараты.

- В качестве присадки применяется специальная проволока для соединения титановых деталей.

Соединение медных деталей с нержавеющей сталью также сопровождается техническими сложностями в связи с невысокой температурой плавления меди и ее высоким уровнем поглощения веществ в газообразных состояниях. Эти свойства значительно осложняют проведение сваривания толстых медных деталей обычными электродами даже с использованием защитных газов.

Наиболее перспективным способом будет использование вольфрамовых электродов в аргоновой среде. Однако в отдельных случаях медную проволоку можно использовать в качестве присадки, так как она способствует улучшению качества сварных швов. Иногда можно вместо аргона применять азот. Правда в этом случае вольфрамовый электрод расходуется быстрее, что снижает экономическую целесообразность использование азота. Наибольшая эффективность достигается при совместном использовании вольфрамовых электрод в аргоновой среде, а в азотной – графитовых.

Процесс сварки латуни с нержавейкой весьма затруднен. Латунь обладает значительным количеством цинка, снижающего прочность соединений с любыми разнородными сплавами. Прочность соединения минимальна. В этом случае целесообразнее проводить пайку. Нержавеющая сталь с латунными деталями может соединяться с помощью легкоплавких припоев, но их расход будет чувствительным. При этом образовавшееся соединение не будет иметь свойств, присущих латуни, поэтому будет обладать достаточной прочностью.

Как исключить дефекты при сварке

Процедура сваривания нержавейки обладает своими особенностями. Без их учета и проработки могут возникать определенные дефекты на сварных швах и отрицательные свойства. Например, спустя определенное время в определенных точках вокруг швов могут возникать очаги «ножевой» коррозии.

Итогом воздействия повышенной температуры становится возникновение горячих трещин. Они формируются из-за того, что сварные швы обладают аустенитной структурой. Хрупкость швов объясняется продолжительным влиянием повышенных температур и стигматации.

Для исключения возникновения горячих трещин используется специальные присадочный материал, добавляющий шву прочности. В этом случае процентное содержание феррита в сплаве будет составлять не менее 2%. Для этих же целей используется дуговая сварка и малую длину дуги. Не нужно кратер сварочной ванны выводить на основную плоскость металла.

Автоматический сварочный процесс целесообразно проводить при небольшой скорости. Оптимально провести работу с меньшим количеством подходов. Благодаря повышению скорости и работе с короткой дугой значительно снижается риск возникновения деформации, а также достигается экономия на материале. Максимальная скорость сваривания нержавеющей стали способствует увеличению стойкости к коррозийным явлениям.

Представленные видео помогут разобраться с самыми актуальными способами сваривания нержавеющей стали: при помощи электродов и инвертора и инвертором с защитным газом – аргоном. Исходя из планируемого конечного результата, вы обязательно подберете оптимальный для себя.

oxmetall.ru

Точечная сварка

Способы точечной сварки и области ее применения.

Точечной контактной сваркой соединяют детали от 0,05 до 6 мм. Диапазон можно расширять от 10 микрон до 30 микрон.

Под точечную сварку детали изготавливают из листовых материалов, прессованных полуфабрикатов, штампованных, литых, кованных и обработанных резанием заготовок, чаще всего после штамповки.

Выбор того или иного способа сварки определяется толщиной детали, материалом, конструкцией узла, масштабом и характером производства, требованиями, предъявляемыми к качеству соединения, а также требованиями производительности процесса.

В зависимости от качества одновременно свариваемых точек и способа подвода тока на заготовку применяют разные способы точечной сварки.

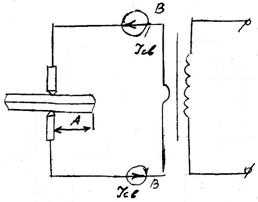

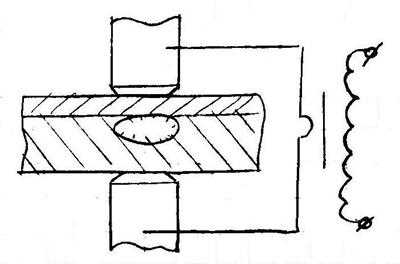

1. Одноточечная двухсторонняя сварка.

2. Одноточечная односторонняя сварка.

Применяется чаще всего для приварки подшивки к каркасу.

3. Одноточечная односторонняя сварка пистолетом, прижимаемым вручную.

Нестабильное качество сварки. Применяется при приварке громоздких узлов в труднодоступных местах.

4. Двухточечная односторонняя сварка на медной подкладке.

Чем толще первая деталь, тем больше ток шунтирования. осуществляет сварку. Часть тока шунтирует через верхнюю деталь. Чтобы снизить сопротивление для сварочного тока применяют сварочную подкладку.

5. Двухточечная односторонняя сварка без шунтирования тока.

По такому принципу работают все контактные многоточечные мешины, созданные для сварки арматурных сеток на заводах ЖБИ.

Для листовых конструкций , для арматурных .

6. Двухточечная двухсторонняя сварка со спаренными трансформаторами.

Если шунтирование тока не значительное, то сварка крупногабаритных ответственных узлов в крупносерийном и массовом производстве.

7. Многоточечная односторонняя сварка с питанием от одного трансформатора с двумя раздельными вторичными обмотками.

Чередующиеся подключения через одно способствуют исключению шунтирования тока через верхнюю деталь.

8. Многоточечная односторонняя сварка с питанием от нескольких трансформаторов.

Два или три трансформатора отдельных при той же мощности потребляют меньше тока из силовой сети и равномернее нагружают ее фазы. .

9. Многоточечная двухсторонняя сварка с питанием от нескольких трансформаторов.

Если геометрия конфигурации свариваемой детали позволяет, то этот способ сварки является предпочтительным, т.к. .

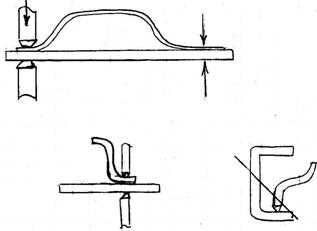

Конструирование узлов и соединений точечной шовной сварки.

Конструктивные требования к узлам соединений определяются конструктивным процессом точечной шовной сварки и применяемым оборудованием.

Наиболее дешевым является универсальное оборудование. При его использовании желательно учитывать следующее:

1. Сечение детали и приспособлений из ферромагнитных сталей, вводимых в контур машины должно быть минимальным, т.к. магнитная сталь увеличивает индуктивное сопротивление контура в связи с тем, что магнитное поле контура, создаваемое током, наводит в этих сталях вихревые токи, на что расходуется энергия.

Разница сварочного тока 30-40%. С увеличением величины А при введении ферромагн. в контур сварочный ток будет уменьшаться.

2. При проектировании самих деталей необходимо предусматривать свободный доступ электродов к свариваемой зоне.

3. Толщина детали в зоне сварки под электродом не должна существенно отличаться, т.к. при соотношении толщин более 3:1 требуется применение технических приемов.

4. Желательно, чтобы все точки в узле можно было сварить в любой последовательности при минимальном шунтировании тока и деформации детали.

5. Если усилие от электродов воспринимается всем узлом, то его жесткость длжна быть достаточной, чтобы не вызвать деформацию.

6. Точки не должны располагаться в труднодоступных местах или вблизи ребер.

7. В пакете свариваемых деталей желательно иметь не более двух. Допустима сварка трех деталей для сварки неответственных изделий.

8. Нахлесточные соединения должны быть спроектированы при строгом соблюдении номинальных размеров литого ядра, шага между точками и величины нахлестки.

Относительная величина проплавления детали:

Глубина отпечатка:

Уменьшение проплавления А снижает надежность соединения, а увеличение деформации от электрода С приводит также к снижению прочности (снижается рабочее сечение).

Минимальное tш выбирают с учетом шунтирования тока в предыдущую точку.

Величина нахлестки lн должна быть в пределах 4dя с целью исключения выхода литого ядра за пределы кромок детали.

Чем выше теплопроводность металла, больше его толщина, тем больше должен быть шаг между точками.

Конструктивно, чем выше , тем лучше, но иногда возникает требование уменьшить до минимальных размеров с целью увеличения прочности. Поэтому в случае необходимости вместо точечной сварки надо переходить на рельефную и применяют плоские электроды на тех же контактных машинах.

При сварке Al сплавов увеличивается на 20%, а Cu сплавов – на 30-40%.

Подготовка деталей под сварку.

Точечная шовная сварка.

1.1 Подготовка поверхностей деталей:

-очистка;

-промывка;

-пассивирование ( т.е. создание коррозионностойкой защитной пленки).

1.2. Подгонка и правка.

1.3. Сборка и прихватка.

1.4. Антикоррозионная защита – иногда проводится перед сборкой и прихваткой.

1. Подготовка.

Детали из горячекатаной стали очищают дробеструйной и пескоструйной обработкой, щетками, травление в 10% h3SO4 с последующей промывкой водой и нейтрализацией щелочью.

Холоднокатаную сталь промывают холодной водой с последующей сушкой в камере.

При мелкосерийном и штучном производстве окалину можно удалить горелками с ацетилено-кислородным пламенем.

Алюминиевые сплавы травят в растворе KOH и NaOH, промывают, иногда пассивируют в растворах солей фосфора. После травления детали хранятся в пакетах в течение 5 суток.

Титановые сплавы очищают окислом HNO3 и HCl с промывкой и сушкой.

Медные сплавы – также HNO3 и HCl с промывкой и протиркой мест под сварку.

2. Правка.

На специальных приспособлениях, прессах или оправках, можно молотком.

Детали с малой жесткостью не требуют правки, если сборочно-сварочные операции обеспечивают требуемые свойства.

Подгонка обычно совмещается с правкой.

Качественной считается сборка, если отсутствует зазор или находится в пределах допустимого.

Проверить можно шаблоном

3. Прихватка.

Обязательна при сварке длинных деталей (150-200 мм) и деталей сложной формы, для сварки титановых и нержавеющих сталей (50-80 мм), направление – от середины к краям или от мест с наибольшей к местам с наименьшей жесткостью.

4. Антикоррозионная защита

С точки зрения коррозионной стойкости нахлесточные соединения – самые чувствительные к коррозии.

Для изделий, подвергающихся агрессивному воздействию, необходима антикоррозионная защита.

Лучше всего наносить перед сборкой. Это электропроводные смолы, грунты, клеи с длительным периодом полимеризации.

Кузова автомобилей варят сваркой по клею. Хорошо работает при знакопеременных нагрузках.

Автомобильные кузова варят по электропроводному грунту.

Применяют металлические защитные покрытия.

Применяют цинк, свинец, гафний, олово.

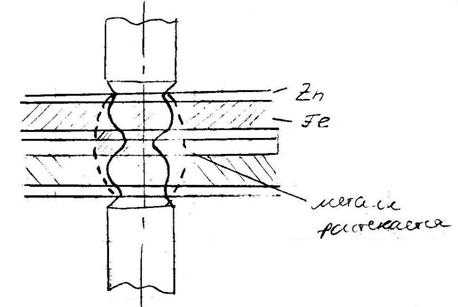

При сварке деталей, покрытых защитными металлическими покрытиями, возникают проблемы, связанные с тем, что цинк, олово, свинец плавятся при (гораздо) более низких температурах.

Низкая температура плавления защитных металлических покрытий приводит к тому, что покрытие в контакте деталь-деталь плавится при t=400-1100, и по этому жидкому слою растекаются линии тока, снижая плотность тока в зоне контакта, и стальные детали при выдавливании этого жидкого покрытия, попадая в контакт, не расплавляются.

Сварочные усилия 1,5-2р и ток 1,5-2р – надо приложить для формирования литого ядра между деталями.

При сварке несколькими импульсами задается число импульсов, длительность и время паузы.

Режим сварки обычно выбирают в зависимости от толщины и вида материала по таблицам.

Выбранный режим устанавливается на контактной машине и свариваем образец.

Сила сварочного тока зависит от толщины металла, удельного сопротивления

Для машин переменного тока =6500, ориентировочно, где

– толщина одной детали, мм (более тонкого)

С увеличением толщины деталей плотность тока снижается.

j=80-160 А/мм – на мягких режимах

j=200-500 А/мм – на жестких режимах

Длительность протекания сварки зависит от теплофизических свойств.

При сварке с термообработкой длительность 2 и 3 импульса больше сварочного, амплитуда меньше.

Усилие сжатия зависит от толщины и механических свойств материала детали, а также жаропрочных свойств.

С увеличением толщины и жаропрочности усилие сварки возрастает.

Вычисляется по удельному давлению P:

p=50-120 Н/мм^2 – низкоуглеродистыеу стали

p=90-180 Н/мм^2 – нержавеющие и титановые сплавы

Форма и диаметр рабочей поверхности электрода: с плоской или сферической рабочей поверхностью.

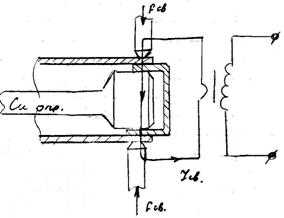

Особенности сварки деталей различной толщины.

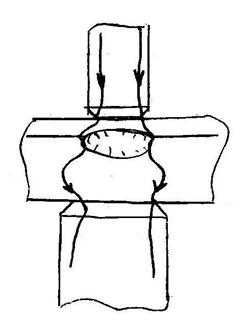

При сварке деталей резко различной толщины возникает проблема со смещением литого ядра в более толстую деталь.

При этом тонкая может быть не проплавлена вообще.

Чтобы сместить ядро нужно увеличить плотность тока и уменьшить теплоотвод из тонкой детали в электрод.

Проще это сделать, уменьшив диаметр электрода со стороны тонкой детали, тогда теплоотвод будет уменьшен благодаря малым размерам электрода.

Можно взять электроды с разной теплопроводностью: со стороны тонкой детали – с высокой, со стороны толстой – с низкой.

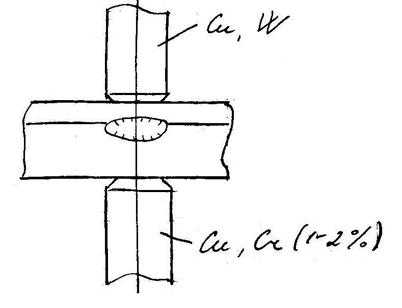

Особенности сварки разнородных материалов.

1. Меньший диаметр электрода со стороны латуни.

2. Электрод с вольфрамовой вставкой со стороны латуни.

3. Теплоотражающий экран.

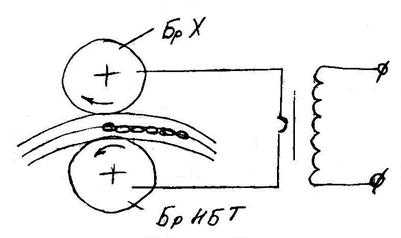

Особенности шовной сварки обечаек.

При сварке цилиндрических обечаек площадь контакта нижнего электрода с нижней деталью в несколько раз больше площади контакта верхнего электрода с верхней деталью.

Плотность тока в нижнем электроде меньше, а теплоотвод выше от нижней детали, поэтому литые ядра будут смещаться в верхнюю деталь.

Нужно взять нижний ролик намного меньшего диаметра, чем верхний.

Можно уменьшить ширину и радиус рабочей поверхности контактирующей детали.

Проблемы усугубляются, когда приходится варить разнотолщинные или разнородные детали.

Поэтому часто приходится уменьшать диаметр ролика, ширину и радиус рабочей поверхности и применять ролики с различными теплофизическими свойствами.

Также по теме:

Шовная контактная сварка. Описание и прараметры шовной сварки.

Рельефная сварка. Технология и разновидности рельефной контактной сварки.

svarder.ru

Сварка нержавеющей стали – технологии и особенности

Почему нержавеющая сталь не ржавеет?

В 1913 году английский металлург Гарри Бреарли, работая над проектом по улучшению оружейных стволов, случайно обнаружили, что добавление хрома в низкоуглеродистую сталь придает ей способность сопротивляться кислотной коррозии.

Все нержавеющие стали содержат железо в качестве основного элемента и хром в количестве от 11% до 30%. Добавление не менее 12% хрома в сталь делает её коррозионностойкой. Содержащийся в стали хром при взаимодействии с кислородом из атмосферы образует тонкий, невидимый слой оксида хрома, называемый оксидной пленкой. Размеры атомов хрома и их оксидов схожи, поэтому они примыкают вплотную друг к другу на поверхности металла, образуя стабильный слой толщиной всего в несколько атомов.

Если поверхность нержавеющей стали порезать или поцарапать оксидная пленка разрушается, создаются новые оксиды, восстанавливающие поверхность и защищающие ее от окислительной коррозии. Железо, с другой стороны, поэтому и ржавеет быстро, потому что атомы железа гораздо меньше, чем атомы их оксидов, и оксиды образуют рыхлый, а не плотный слой.

Кроме железа, углерода и хрома, современные нержавеющие стали могут также содержать другие элементы, такие как никель, ниобий, молибден, титан. Никель, молибден, ниобий и хром повышают коррозионную стойкость и другие физико-механические свойства нержавеющей стали. Добавление никеля в состав уменьшает теплопроводность и снижает электропроводность стали.

Типы нержавеющей стали

Существуют три основных типа нержавеющей стали – аустенитного, ферритного и мартенситного класса. Эти три типа стали определяются их микроструктурой, преобладающей кристаллической фазой.

- Аустенитные стали:

Аустенитные стали имеют аустенит в качестве основной фазы. Это сплавы, содержащие хром и никель (иногда марганец и азот). Наиболее известная нержавеющая сталь аустенитного класса, 304 сталь, иногда её называют T304. Тип 304 –нержавеющая сталь с содержанием хрома 18-20% и 8-10% никеля. Такое содержание элементов делает сталь немагнитной и придает ей высокую коррозионную стойкость, прочность и пластичность. Благодаря этому они широко используются в разных отраслях промышленности. - Ферритные стали:

Ферритные стали имеют феррит в качестве основной фазы. Эти стали содержат железо и хром. Основной тип стали – сталь 430 с содержанием хрома 17%. Ферритные стали менее пластичны, чем аустенитные стали. Не закаляются путем термической обработки и используются, как правило, в агрессивных средах. - Мартенситные стали:

Характерную микроструктуру мартенсита впервые наблюдал немецкий микроскопист Адольф Мартенс в 1890 году. Мартенситные стали – низкоуглеродистые стали основным типом которых является 410 сталь с содержанием 12% хрома и 0,12% углерода. Мартенсит придает стали высокую твердость, но и снижает ее жесткость и делает металл хрупким. Поэтому эти типы стали используют в слабоагрессивной среде, например при изготовлении столовых приборов и режущего инструмента.

Сварка нержавеющей стали

Нержавеющая сталь может свариваться с помощью различных методов дуговой сварки, таких как ручная дуговая сварка MMA, аргонодуговая сварка вольфрамовым электродом TIG и полуавтоматическая сварка MIG/MAG.

Сварка нержавеющих сталей немного более сложный процесс, чем сварка обычной углеродистой стали. Физические свойства нержавеющей стали отличаются от обычной стали, что и делает процесс сварки более трудным и требует предварительного нагрева.

Этими различиями являются такие свойства нержавеющей стали:

- – Низкая температура плавления

- – Низкий коэффициент теплопроводности

- – Высокий коэффициент теплового расширения

Стали с содержанием углерода менее 0,20%, обычно не требуют предварительного нагрева. При сварке нержавеющих сталей с уровнем углерода более 0,20% может потребоваться предварительный подогрев. Изделия с толщиной металла более 30 мм, следует также при сварке подогревать. Температуры 150 °С, как правило, достаточно.

Ручная дуговая сварка MMA нержавейки

Для ручной дуговой сварки нержавеющей стали существует два основных типа электродов. Электроды первого типа, с основным покрытием, используются только на постоянном токе на обратной полярности («+» на электроде). В качестве основного покрытия наиболее часто используются основном карбонаты кальция и магния.

Электроды второго типа – с рутиловым покрытием, в основном из двуокиси титана, могут быть использованы при сварке на переменном токе и постоянном токе обратной полярности. Они значительно превосходят электроды с основным покрытием, благодаря стабильности горения дуги и уменьшенному разбрызгиванию при сварке.

Оба типа электродов хорошо используются во всех пространственных положениях. Тем не менее, электроды с рутиловым покрытием, как замечают сварщики, работают лучше в нижнем положении. Покрытые электроды для дуговой сварки должны храниться при нормальной комнатной температуре в сухом месте.

Аргонодуговая сварка TIG нержавеющей стали

Аргонодуговая сварка TIG широко используется для сварки тонких листов из нержавеющей стали. В качестве защитного сварочного газа наиболее часто используется 100% аргон. Для автоматической сварки иногда применяют аргонно-гелиевую смесь.

Аргонодуговая сварка может быть без подачи присадочной проволоки (для сварки тонкого металла), так и с подачей, вручную или автоматической.

Полуавтоматическая сварка MIG MAG

Процесс полуавтоматической сварки MIG MAG широко используется для толстых материалов, так как это позволяет увеличить производительность благодаря скорости сварки. Используемый защитный сварочный газ – смесь аргона и углекислоты в соотношении 98%Ar / 2%CO2. Вместо углекислоты может использоваться кислород. Содержание кислорода увеличивает смачиваемость по краям сварочного шва.

При полуавтоматической сварке нержавейки используются несколько процессов, таких как сварка короткой дугой, сварка со струйным переносом и импульсная сварка. Сварка короткой дугой применяется при сварке тонкого металла, струйный перенос – для сварки более толстых изделий.

Преимуществом импульсного процесса сварки является то, что он является наиболее управляемым процессом. Металл сварочной проволоки переходит в сварочную ванну благодаря подаваемым импульсам. Каждый импульс – одна сварочная капля. Благодаря этому снижается средний ток горения дуги, следовательно, и тепловложение, что очень важно при сварке нержавейки. Уменьшается зона термического влияния. Подробнее про сварочный полуавтомат для сварки нержавеющей стали можно посмотреть здесь.

Кроме того, при импульсной сварке практически отсутствуют сварочные брызги, что значительно экономит сварочные материалы (сварочная проволока для нержавейки – дорогой продукт) и увеличивает производительность, сокращая время на зачистку сварочного шва.

Надеемся, что данная статья будет полезна для вас.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

Сварочное оборудование для сварки нержавеющей стали

Видео по сварке нержавеющей стали:

Время сварки@6 – TIG сварка нержавеющей стали для начинающих

Время сварки@8 – Сварка выхлопных систем из нержавеющей стали

www.smart2tech.ru

Сварка нержавейки своими руками: особенности и нюансы

Сварочные работы с необходимость соединить детали из нержавейки становятся настоящей проблемой для многих начинающих сварщиков. У данной разновидности стали есть множество нюансов, которые нужно учесть перед тем, как приступить к работе.

Как правильно и качественно варить нержавейку? Какие особенности сварки нержавеющей стали нужно знать? Какие электроды по нержавеющей стали выбрать, чтобы сварить металл в домашних условиях? На эти, и многие другие вопросы мы постараемся ответить в этой статье.

Содержание статьи

Общая информация

Существует общемировая классификация металлов, согласно которой нержавейка относится к классу высоколегированных сталей. А это значит, что такой металл будет особенно устойчив к коррозии и разрушению. Для потребителя это безусловный плюс, а вот для сварщика это скорее недостаток.

Устойчивость к коррозии обеспечивает оксидная пленка, покрывающая лист нержавеющей стали. Пленка состоит из хрома и кислорода, она невидима, но при этом способна к регенерации. Если поцарапать лист нержавейки, то пленка потеряет свои свойства, но спустя время восстановится. Отсюда невероятная долговечность использования изделий из нержавеющей стали.

Благодаря своим достоинствам нержавейка стала очень популярна, ее широко применяют при производстве изделий для быта и для крупной промышленности. Вы с одинаковой вероятностью обнаружите дома стальную нержавеющую кастрюлю и узнаете о производстве стальных комплектующих для лабораторий.

На этом фоне очень востребована сварка труб из нержавейки и любая сварка тонкой нержавейки. Любому мало-мальски опытному сварщику нужно уметь выполнять такой вид работ. Тем более, обучиться этому несложно. Все, что сказано в этой статье, относится и к домашней сварке.

Особенности сварки

Как мы уже писали выше, у данного металла есть некоторые нюансы. И все особенности сварки нержавейки нужно обязательно учитывать, чтобы выполнить работу быстро и качественно. Из основных особенностей можно выделить как раз оксидную пленку. Не пытайтесь полностью избавиться от нее, просто как следует зачистите металл перед сваркой, подготовьте поверхность. Для этого можно использовать шлифмашинку, или болгарку со шлифовальным кругом. Также можно использовать металлическую щетку. После такого метода обработки металл потеряет свою внешнюю привлекательность, так что его нужно будет потом отполировать до блеска.

Если вы все же располагаете свободным временем, то можете использовать метод травления. Он особенно хорош, если детали не очень большого размера. Для травления используют специальные растворы. Дома можно выполнить травление с помощью специальной пасты. Ее наносят с помощью толстой широкой кисти. Но учтите, что перед началом травления поверхность деталей нужно как следует вымыть и обезжирить.

Также не забудьте подготовить кромки, предварительно разделав их. Обратите внимание, что в сварном стыке обязательно должен быть зазор, чтобы у шва была свободная усадка в процессе охлаждения. Вернемся к подготовке кромок. Их также нужно тщательно зачистить щеткой и промыть ацетоном (или любым другим растворителем), чтобы обезжирить поверхность. Это поспособствует улучшению качества шва, а дуга будет гореть стабильно.

Способы сварки нержавейки

Сначала расскажем о плазменной сварке. Этот метод получил широкое распространение в последнее время. Можно варить нержавейку различной толщины. Суть плазменной сварки заключается в сужении дуги с помощью специального сопла. В итоге создается мощный поток плазмы, температура которой достигает 20 тысяч градусов по Цельсию.

Сварку нержавейки в условиях дома или крупного цеха можно провести и с помощью других способов. Самый популярный — TIG сварка. Она выполняется с помощью вольфрамовых электродов и в среде защитного газа (аргона, например). Этот метод особенно хорош, когда нужно сварить лист толщиной более 1.5 миллиметров. Чтобы сварить трубы или тонкие листы можно использовать ручную дуговую сварку в среде инертного газа.

Такая сварка часто называется ручной сваркой инвертором, поскольку для работы вам достаточно иметь полуавтомат инверторного типа и покрытые электроды. Такой метод сварки отлично подойдет для тонкой нержавейки (менее 1 миллиметра). На данный момент это два самых распространенных метода сварки нержавеющей стали, их широко применяют и в профессиональной, и в домашней практике. Далее мы подробнее разберем эти методы, позволяющие довольно качественно сварить нержавейку в домашних условиях.

Ручная сварка инвертором

Соединение нержавейки инверторной сваркой с применением покрытых электродов — это очень популярный метод, если у вас нет особых требований к качеству шва. Если вам нужно сварить стеллаж или залатать кастрюлю, то нет смысла использовать другие методы, поскольку они дороже и не оправданны в таких ситуациях. Ключевой элемент здесь не сам инвертор, а именно электроды. От правильного выбора которых как раз и зависит качество шва.

У покрытых электродов по нержавейке особый состав, точнее, особая обмазка, которая выполняет роль флюса. Качественные электроды должны формировать прочный надежный шов, стойкий к коррозии и перепадам температур. Мы рекомендуем марки ОЗЛ-6, ОЛИВЕР 29.9, НЖ-13. Конечно, это не весь перечень электродов, которые можно использовать для сварки нержавейки, но именно эти марки показали себя с наилучшей стороны в нашей практике.

Ручной дуговой сваркой нужно варить, установив постоянный ток и обратную полярность. Также установите пониженную силу тока (примерно на 10-20% процентов ниже, чем вы обычно используете). Ваша задача — равномерно и плавно проплавить металл, тем более вы будете использовать электроды небольшого диаметра и с небольшой тепловой энергией.

Сварка нержавейки инвертором не предполагает использование больших значений сварочного тока. Лучше не экспериментируйте с этим параметром, установите значение поменьше. Перегрев металла (а это очень вероятно, учитывая, что нержавейка обладает низкой теплопроводностью) может привести к деформации детали. В особо запущенных случаях у детали могут отламываться целые куски. Так что будьте готовы, что электроды для нержавейки плавятся довольно быстро по сравнению с другими стержнями, и здесь нужна предельная внимательность.

Чтобы сохранить положительные качества нержавеющей стали деталь нужно охладить после сварки. Мы рекомендуем обдувать деталь холодным воздухом, так охлаждение будет постепенным и шов не деформируется. Если качество не играет большой роли, то просто поместите деталь в холодную воду или полейте ею шов.

Если вам предстоит сварка тонколистовой нержавейки и шов должен получиться аккуратным, то обратите внимание на сварку в среде аргона.

Сварка в среде аргона

Сварку нержавеющей стали в среде аргона (или просто TIG («тиг») сварка — современный и очень популярный метод. Он отлично подойдет, если нужно сварить очень тонкие листы нержавеющей стали, при этом не деформировав их, и если к шву предъявляются особые требования по качеству. Сварка листовой нержавейки осуществляется в среде инертного газа (чаще всего именно аргона) и с применением вольфрамовых стержней.

Возможна сварка нержавейки переменным током и постоянным током, но в обоих случаях обязательна прямая полярность. Также нужно использовать присадочный материал, например, проволоку. Проволока должна быть изготовлена из высоколегированного материала. Важно выполнять работу с «твердой рукой», не отклоняясь в сторону. Иначе шов начинает стремительно окисляться, а это уже проблема.

Обратную сторону шва нужно защитить от воздуха с помощью аргона, которые будет поддуваться. Но это необязательно. Также мы рекомендуем поджигать дугу бесконтактным методом, на специальной пластине, а затем переносить ее на нержавейку. После того, как окончите процедуру, не выключайте сразу газ. Подождите 10 секунд, и только затем выключите. Так вольфрамовые электроды будут меньше окисляться и их срок службы продлится.

Вместо заключения

Варить нержавейку не так уж сложно, как кажется на первый взгляд. Тем более, вы можете выбрать один из двух способов: варить электродами по нержавейке или решить, что сварка нержавейки переменным током в среде аргона для вас предпочтительнее. В любом случае, практикуйтесь как можно больше. Это крайне полезный навык, и он поможет улучшить ваши профессиональные способности.

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Сварка нержавеющей стали в бытовых условиях и выбор подходящего оборудования.

Сварка нержавеющей стали в домашних условиях требует наличия качественного оборудования. Перед покупкой сварочного аппарата следует решить для себя ряд вопросов.

Если есть необходимость варить высоколегированную и нержавеющую сталь, то выбор стоит остановить на сварочном выпрямителе или инверторе.

Вы должны определиться, каким будет обрабатываемый металл (марка и толщина). Толщина свариваемой стали имеет большое влияние на величину сварочного тока и выбор диаметра проволоки и электродов. Если мощность тока будет недостаточной, шов не получится. Толстый металл хорошо отводит тепло, в связи с чем он плохо поддается сварке. В результате на месте шва остаются только кусочки расплавленной проволоки и шлак.

Сварка необходима не только на производстве, но и в быту

Какова необходимая производительность и источники питания.

Высокая производительность требует от оборудования для сварки большой продолжительности включения. В противном случае, значительный процент времени будет потрачен на ожидание охлаждения аппарата. Что касается бытовых моделей, то по продолжительности включения (ПВ) трансформаторы и выпрямители значительно уступают инверторам с их ПВ в 80%.

Нужно помнить о том, что сварочный аппарат будет работать от бытовой сети. Поэтому, выбирая оборудование, помните о соседях. Если работать будете много, а напряжение в сети «скачет», обратите пристальное внимание на мощность прибора для сварки.

Моргание лампочек и выход из строя бытовых приборов, вызванное использованием сварочных трансформаторов и выпрямителей, провоцирует агрессию в адрес соседей-сварщиков. В этом смысле менее энергозатратный и имеющий функцию «анти-залипание электродов» инвертор способствует поддержанию теплых отношений с соседями. Контактируя со сталью, инвертор только снижает величину сварочного тока (т.е. напряжение на клеммах). Однако работоспособность при низком напряжении сети совершенно не страдает. Основная масса инверторов обеспечивает отличное качество шва при напряжении 160-250В.

Соответствие качества швов ожиданиям и квалификация сварщика.

Если опыт сварщика мал, а ожидаемое качество работ высоко, следует сделать выбор в пользу инвертора с функциями Arc Force, Anti Stick и Hot Start.

Arc Force («форсирование дуги»)

Автоматическое увеличение напряжения на клеммах, которое не дает «залипнуть» электроду в момент отделения от него большой капли металла.

Hot Start («горячий старт»)

Усиление сварочного тока на начальном этапе сварки для облегчения поджога сварочной проволоки.

Anti Stick («противозалипание»)

В процессе сваривания напряжение на клеммах снижается таким образом, что приваривание электрода к стали прекращается.

Эти дополнительные возможности в большой мере облегчают работу сварщика даже невысокой квалификации. Они позволяют:

- сформировать качественный шов в различных положениях;

- сократить разбрызгивание при сварке;

- справиться со свариванием очень сложных конструкций.

Принимая во внимание все перечисленное, стоит отметить, инверторы с их минимальными габаритами и весом от 4 до 10 кг – идеальный вариант для сварки нержавеющих сталей в бытовых условиях.

Недостатки в работе аппаратов инверторного типа.

Минусовая температура ниже 10-15°С губительна для таких чувствительных приборов. Хранение и эксплуатация зимой в неотапливаемых помещениях для инвертора крайне нежелательны.

Также не подходят инверторы для работы в запыленных помещениях. Пыль затрудняет охлаждение транзисторов и ухудшает отдачу тепла.

Кроме всего прочего, цена на инверторы, а также их ремонт, достаточно высока.

Особенности сваривания высоколегированных металлов.

Нержавеющие стали из-за своих антикоррозионных свойств и прочности лидируют в качестве материала для создания промышленных и используемых в быту металлоконструкций.

При желании и старание, возможно стать автором, таких шедевров

При сваривании нержавейки в бытовых условиях следует учитывать ряд особенностей.

- Подобный металл обладает пониженной теплопроводностью, легко проплавляется в шве, а значит необходимо снизить силу тока на 15-20%

- Материал подвержен значительной деформации во время сварочных работ и по их завершении — следует оставлять достаточный зазор между элементами конструкции во избежание трещин.

- Наиболее подходящими электродами являются те, что изготовлены на основе хромоникелевой проволоки длиной до 350 мм.

- Так как нержавейка имеет свойство терять антикоррозийные качества при неверно выбранной температурной обработке, место сварки необходимо быстро охлаждать любыми доступными способами (использование медных прокладок, обдувание воздухом, обливание водой).

Подготовительные работы. Основные приемы сваривания.

Начинать работу следует с зачистки стальных кромок металлической щеткой и обработки растворителем. Это служит отличной профилактикой возникновения пор в швах и увеличивает устойчивость дуги.

Различают три основных технологии сваривания нержавейки:

- аргонная сварка нержавеющей проволокой. Однако этот способ применяется для полуавтоматов и не подходит для инверторов.

- сварка покрытыми электродами. Самый простой способ сварки. Является приемлемым, если требования к качеству соединения не высоки.

- сварка электродами на основе вольфрамовой проволоки в среде аргона используется для работы с тонкой сталью, если требования к шву достаточно велики (обычно таким образом сваривают емкости для перевозки газа и жидкости под давлением). В этом случае для присадки стоит применять проволоку с более высокой в сравнении с основным металлом степенью легирования.

Перво наперво, качество шва определяют визуально

Визуальные показатели качества шва.

Визуальный контроль качества сварного соединения нержавеющих сталей – самая простая и доступная из имеющихся технологий. Он производится еще в процессе выполнения сварочных работ и является одной из обязанностей самого сварщика, который должен систематически осматривать швы. Так же это технология контроля работы по ее окончании.

Качественное сварное соединение не имеет:

- пережога проволок;

- чрезмерной шероховатости;

- наплывов;

- подрезов;

- усиления и ослабления швов;

- непроваренных участков;

- ломкости при изгибе;

- искажения катетов угловых швов;

- перепадов по ширине и высоте.

zavarimne.ru

Сварка тонкой нержавейки электродом

Как произвести сварку нержавейки в домашних условиях

Оглавление: [скрыть]

- Подверженность материала свариваемости

- Особенности проведения сварки

- Ручная сварка покрытыми электродами

- Сварка посредством вольфрамовых электродов в среде аргона

- Механические способы обработки нержавеющей стали

- Анализ качества сварки в домашних условиях

Благодаря тому, что нержавеющие стали обладают характеристиками прочности и способны противостоять коррозии, они довольно широко распространены в промышленности и быту. Сварка упомянутого материала позволяет получить всевозможные конструкции, которые обладают отличными прочностными характеристиками, среди них: перила, трубы, баки различного назначения и т.д.

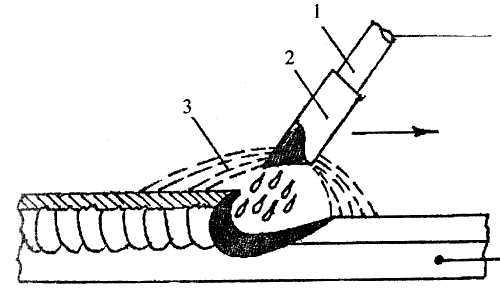

Ручная дуговая сварка: 1-электрод; 2-покрытие электрода; 3-газовая защита.

Подверженность материала свариваемости

Процесс сварки нержавейки — это довольно трудная задача, успех которой зависит от ряда факторов. В качестве самого важного среди них можно выделить способность металла к свариваемости, то есть к образованию сопряжения, материал шва которого обладает похожими или идентичными механическими характеристиками, как и металл главного элемента.

На этот показатель влияют некоторые особенности металла, которыми он обладает.

Таким образом, высокий показатель линейного расширения и значительная линейная усадка, возникающая из-за этого, способствуют повышению деформации металла в момент сварки и после завершения процесса. При наличии большого зазора между свариваемыми элементами, которые имеют значительную толщину, могут получаться огромные трещины.

Показатели теплопроводности, которые ниже в сравнении с низкоуглеродистыми сталями в 1,5-2 раза, могут вызывать концентрацию теплоты и делать проплавление элемента в области сопряжения более значительным. По этой причине в момент, когда происходит сварка нержавеющей стали, есть необходимость в уменьшении силы тока на 15-20%, если проводить сравнение с этим показателем у обычной стали в момент работы над ней.

Значительное электрическое сопротивление приводит к чрезмерному нагреву электродов, в основе которых содержится высоколегированная сталь.

Режимы при выполнении сварочных работ.

Для того чтобы отрицательный эффект оказался меньше, в основу электродов закладывают хромоникелевые стержни, обладающие размерами, не превышающими 350 мм.

Важной особенностью нержавейки можно выделить подверженность высокохромистой стали утере своих антикоррозийных характеристик при использовании неверного термического режима или неправильной эксплуатации установки для сварки стали. Это явление называется межкристаллитной коррозией и предполагает образование по краям зерен карбид хрома и железа, которые выступают впоследствии областями коррозионного повреждения. Такие явления начинают наблюдаться при отметке в 500°С и больше. Этого можно избежать несколькими способами, среди которых немедленное охлаждение области сварки, для этого можно даже применить охлаждение водой.

Вернуться к оглавлению

Сваривая нержавейку, нужно помнить о ее физических свойствах. Например, необходимо учесть, что удельное электрическое сопротивление примерно в 6 раз больше, кроме того, на 100°С ниже точка плавления, показатель теплопроводности равен 1/3 от идентичного показателя, свойственного углеродистому прокату. Уровень теплового расширения на 50% больше по длине.

Если у вас в наличии материал с толщиной, превышающей 1,5 мм, то дома можно произвести работы методом дуговой сварки посредством вольфрамовых электродов в инертной среде. Для работы с трубами и тонкими листами следует применять дуговую сварку с помощью плавящихся электродов в инертном газе.

Схема аргонной сварки фольфрамовыми электродами.

Если вам предстоит работать со сталью, толщина которой обладает показателем в 0,8 мм, то рекомендуется взять за основу процесса импульсную дуговую сварку с помощью плавящихся электродов в инертном газе. Для полотен, толщина которых ограничена пределом в 0,8-3,0 мм, следует использовать метод короткой сварки дугой, где применяются плавящиеся электроды в инертной среде, тогда как при наличии листов, толщина которых превышает 0,3 мм, необходимо применять сварку со струйным переносом стали плавящимися электродами в условиях инертного газа.

Метод плазменной сварки применяется для материалов с огромным диапазоном толщины, что позволяет использовать эту технологию достаточно часто. Дуговая сварка под флюсом предполагает использование сталей, толщина которых превышает 10 мм. Но наиболее распространенным способом все же считается технология сварки посредством покрытых электродов, вольфрамовых электродов в среде аргона. Довольно популярна и аргонная полуавтоматическая сварка, где принято использовать нержавеющую проволоку.

Сварка нержавейки предусматривает проведение подготовительных работ в области кромок элементов. Однако этот этап мало чем отличается от подготовительного этапа над элементами из низкоуглеродистой стали, в качестве исключения выступает один нюанс — сварной стык должен иметь паз, что станет гарантировать свободную усадку швов.

Верхнее основание кромок перед началом работ следует зачищать до получения блеска, использовать при этом нужно стальную щетку, а после промывать растворителем, в качестве которого может быть использован авиационный бензин или ацетон для устранения жира.

Вернуться к оглавлению

Схема сварки полуавтоматической горелкой.

Если вы решили использовать сварку стали посредством покрытых электродов, то это позволит получить, не прилагая особых усилий, хорошее качество швов. Так, если мастер не надеется получить сварное соединение, к которому предъявляются особые требования, то не следует искать иной метод сварки нержавеющей стали.

Выбирать электроды для проведения ручной сварки нужно по характеристикам, которые они придадут сварному соединению. Среди них: отличные механические свойства, высокая сопротивляемость коррозионным процессам и жаростойкость.

Ручная сварка покрытыми электродами производится посредством постоянного тока, который имеет обратную полярность. При этом необходимо следить, чтобы шов был как можно меньше проплавлен. Процесс производится с применением электродов, обладающих незначительным диаметром, при этом выделяется наименьшее количество тепловой энергии.

Если при работе будет применяться большой ток, то это может спровоцировать отслаивание элементов, в качестве причины этому выступает незначительная теплопроводность и повышенный показатель электрического сопротивления электродов. Охлаждение сварного шва может быть произведено посредством медных прокладок или нагнетаемых масс воздуха.

Вернуться к оглавлению

Схема покрытого электрода.

Если вы желаете получить шов, имеющий отличное качество, то стоит применить сварку с помощью вольфрамовых электродов в среде аргона. Для тонкого материала такая техника подходит как нельзя лучше.

В процессе работ используется постоянный или переменный ток прямой полярности. В роли присадочного вещества рекомендуется использовать проволоку, которая обладает более значительным показателем легирования по сравнению с основным металлом. Электрод при этом не нужно колебать, в противном случае может быть нарушена защита области варки, что приведет к окислению материала и повысит расходы на проведение работ.

С оборотной стороны шов следует защитить поддувом аргона, но нержавейку нельзя назвать столь критичной к защите оборотной стороны. Необходимо избегать того, чтобы вольфрам попал в сварочные ванны. По этой причине рекомендуется использовать бесконтактный поджиг дуги или осуществлять эти работы на графитовой пластине, перенося ее на главный металл.

http://moiinstrumenty.ru/youtu.be/tv-wgQk5aJw

После завершения процесса для уменьшения расхода вольфрамового электрода не нужно моментально выключать защитный газ. Это следует сделать через какой-то период, он может быть равен 15 секундам. Это предотвратит интенсивное окисление горячих электродов и сделает срок их жизнедеятельности более длинным.

Вернуться к оглавлению

При сварке след

www.samsvar.ru