Сварка трением преимущества и недостатки: плюсы и минусы, подготовка к процессу, выбор режима, описание процедуры

alexxlab | 29.11.1991 | 0 | Разное

что это такое, где применяется, особенности, достоинства и недостатки

На огромных предприятиях, выпускающих сельскохозяйственную технику, корабли, а также самолеты, используют методы, которые нельзя отнести к классическим.

Фактор такого решения в том, что вне зависимости от того насколько хорошо укомплектован состав сварщиков на производстве они не могут работать продуктивно из-за присутствия человечного фактора

Поэтому при возникновении таких ситуаций используют нестандартные технологии сварки. К ним относится сварка трением. О ней расскажем подробнее.

Содержание статьиПоказать

- Справочная информация

- Негативные и позитивные стороны

- Применение

- Разновидности

- Процесс

- Оснащение

- Выводы

Справочная информация

Фрикционная или как еще ее называют сварка трением — сварка, которую используют для соединения металлов отличительных по химическому составу.

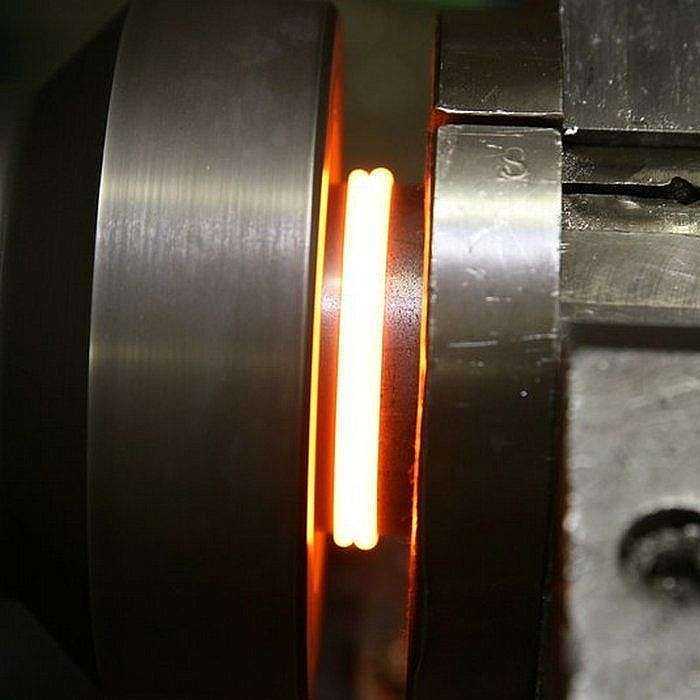

Основной принцип работы этой технологии заключается в трении деталей друг о друга, в результате чего они нагреваются, из-за возникшего теплу метал плавиться и формируется слияние деталей.

Однако помимо трения, во время производства большое значение имеет давление, оказываемое на эти детали, а еще следующая проковка болванок.

Принципы лежащие в основе фрикционной сварки крайне просты поэтому ее применяют в передовых производствах, так как такой метод повышает результат и качество продукции.

И для этого не требуются сотрудники с высокой квалификацией, а достаточно обычного сварщика которого обучили как верно налаживать оснащение, а все остальное сделает программа.

Негативные и позитивные стороны

Позитивные стороны заключаются в результативности работы, высоком качестве соединения, а также возможности соединять заготовки из металлов отличающиеся по химическому составу.

Также есть недочеты: из-за того что станки рассчитаны на работу с болванками конкретных габаритов нельзя работать с деталями разных размеров.

Также нельзя работать с деталями которые имеют S поперечного сечения 150 мм2. В других направлениях технология показала себя очень хорошо.

Применение

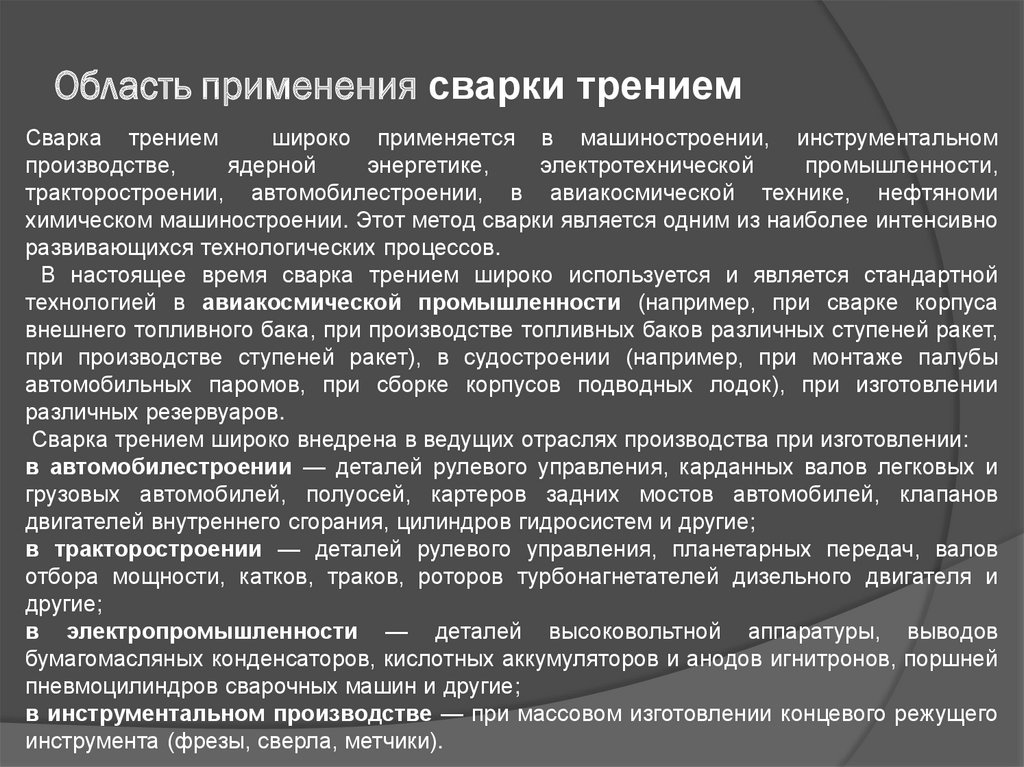

Фрикциионная сварка трением массово эксплуатируется в разработке кораблей, воздушных судов, создании сельхоз техники, деталей для атомной энергетики, электротехники и производств механизмов для нефтяной промышленности.

То есть область применения большая. Еще предоставленная разработка продемонстрировала себя действенной и в наиболее трудных и серьезных сферах изготовления, к примеру, ее используют при соединении комплектующих космических кораблей.

Разновидности

Подвиды сварки трением: инерционная, колебательная, с непрерывным приводом, а также радиальную и орбитальную. О каждой из них расскажем детально

- С непрерывным приводом

Технологию придумали в середине 20-го века. Принцип ее работы достаточно прост и не претерпел изменений. Во время работы за станком одна болванка располагается неподвижно, а вторая вертится. Как только они контактируют, возникает осевое напряжение нагрева. Заготовки раскаляются и при получении определенной температуры деталь которая вращалась прекращает движение. После этого происходит проковка деталей. Ниже изображена методика работы данной технологии, где 1 это тормоз, а 2 и 3 болванки

Как только они контактируют, возникает осевое напряжение нагрева. Заготовки раскаляются и при получении определенной температуры деталь которая вращалась прекращает движение. После этого происходит проковка деталей. Ниже изображена методика работы данной технологии, где 1 это тормоз, а 2 и 3 болванки

- Инерционная

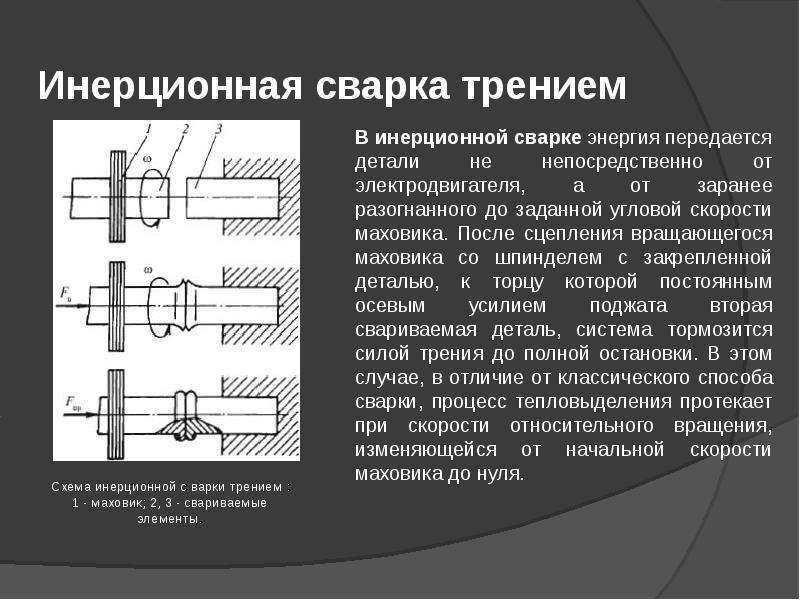

Принцип ее работы довольно прост: во время вращения насаженного на шпиндель маховика скапливается энергия. Когда скорость вращения достигнет нужного значения, заготовки направляются друг на друга нагрузкой. После остановки шпинделя заканчивается и процесс сварки. Ниже на схематическом рисунке изображен принцип работы 1 – маховик 2, 3 – детали

- Вибротрением

Известна как колебательная. Принцип работы в колебании под конкретным углом двух или одной детали. Сварка вибротрением употребляется время от времени, при этом более подходит для соединения термо- и реактопластов.

youtube.com/embed/w7yz9cMh-bI?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>- Орбитальная

Уделите внимание этому виду. В этом пункте мы кратко опишем принцип ее работы.

Суть способа в том что слияние происходит когда две детали вращаются одна вокруг другой. Потом происходит совмещение осей заготовок что вызывает их остановку и окончание сварки, после происходит проковка.

При таком виде сварки идет равномерное выделение тепла что позволяет беспрепятственно варить заготовки у которых большая площадь поперечного разреза. Ниже на рисунке, а – нагрев, б – проковка.

- Радиальная

При использовании этой технологией используется 2 кольца – внешнее и внутренне. Они вращаются под конкретным углом, в результате выделяется тепло, которое плавит окончания трубок. При этом дополнительно можно оказывать давление на трубы.

Процесс

В этом пункте мы опишем сам процесс . Во-первых, нужно подготовить металл. Но если вы будете использовать сварку трением, это не занимает основное место так как она никак не влияет на свойства сварного соединения, а все шероховатости потом исправляются.

Во-первых, нужно подготовить металл. Но если вы будете использовать сварку трением, это не занимает основное место так как она никак не влияет на свойства сварного соединения, а все шероховатости потом исправляются.

Поэтому детали можно разрезать дисковой пилой или просто ножницами по металлу.

Не переживайте если возникнут неровности, это можно исправить затиранием или просто сделать процесс нагревания более длительным.

Также можно не обращать внимания на внешние загрязнения метала так как при нагревании ржавчина, следы краски или масла исчезают.

Для получения качественного шва, нужно правильно установить режим сварки.

Для настройки режима необходимо учитывать много деталей и так как новичкам сложно устанавливать каждое значение ниже мы приведем оптимальный алгоритм следуя которому вы, по началу сможете задать оптимальные настройки однако что бы понимать суть процесса необходимо будет ознакомиться с регламентом.

Первый параметр, который выставляется — скорость вращения деталей. Все зависит от используемого металла: к примеру для заготовок из титана это 4 или 5, для деталей из алюминия и меди, или их сплавов хватит 2, а если нужно варить из черного металла то лучший вариант от 2,6 до 3

Все зависит от используемого металла: к примеру для заготовок из титана это 4 или 5, для деталей из алюминия и меди, или их сплавов хватит 2, а если нужно варить из черного металла то лучший вариант от 2,6 до 3

После этого настраивается удельное давление притирки: благодаря ему можно улучшить и ускорить процесс сварки трением. Стандарта здесь нет, так как все зависит от металла с которым вы будете работать.

Например при сварке трением деталей ил углеродистой стали мы задаем время притирки в пределах 1-3 секунд и выставляем значение в 10 Мегапаскалей. Но все равно напоминаем о важности ознакомления с нормативными документами.

Следующим шагом идет настройка удельного давления нагрева, здесь также все зависит от сплава с которым вы будете работать. Если деталь из низколегированной стали или углеродистой необходимое значение 30-60 Мегапаскалей.

Если же вы будете использовать инструментальную или например жаропрочную стали то значение составляет 60-120 Мегапаскалей, если из алюминия то вполне будет хватать 7-20 Мегапаскалей.

Также нужно помнить о настройки удельного давления проковки. Тут все зависит от пластических свойств выбранного метала. Например для алюминия достаточно 8 – 10 Рн (Мегапаскалей). Рекомендованое время проковки – до 3 секунд

Последний параметр это длительность торможения и длительность нагрева деталей. При установке этого параметра единых стандартов нет, можете пофантазировать и попробовать разные варианты.

Единственное что нужно помнить – длительность торможения должна быть небольшой.

Оснащение

В оснащение могут входить различные компоненты, это зависит от цены набора и сферы внедрения. В обычный набор входит: сварочная машинка, станка, снимающего грат, а еще бота или манипулятора, с его помощью можно смещать заготовки имеющие большие размеры.

Для настройки оснащения необходимо устанавливать такие параметры: величина болванки, скорость сварки трением и мощность привода шпинделя.

У опытных сварщиков не возникнет проблем с настройкой большей части этих опций, но при расчете силы привода возникают трудности. Поэтому советуем применять последующую формулу:

Поэтому советуем применять последующую формулу:

Формула расчета

S — площадь сечения которое необходимо сварить, а N сталая величина значение которой 20 Вт/мм2.

Выводы

Технологии которые мы описали, это простой, однако действенный способ сварки трением. Если их использовать есть возможность повысить продуктивность, улучшить качество соединения, а и работать с разнородными металлами.

Был ли у вас опыт работы с этой технологией? Своим опытом можете поделиться в комментариях.

А также рекомендуем посмотреть с видео, где детально описывается технология сварки трением с перемешиванием алюминиевых сплавов.

Сварка трением: особенности процесса

Из этого материала вы узнаете:

- Технология сварки трением

- Основные разновидности сварки трением

- Режимы сварки

- Оборудование для сварки металла трением

- Преимущества и недостатки сварки трением

- Области применения сварки трением

Если говорить об особенностях технологии, то сварка трением гораздо проще, чем электродуговая или газовая.

Фрикционная сварка была изобретена еще в Советском Союзе в 1956 году. С тех пор технология значительно усовершенствовалась, и сейчас существует несколько разновидностей подобного способа соединения деталей, каждая из которых используется в конкретной ситуации. Но давайте обо всем более подробно.

Технология сварки трением

Данная технология отличается от других способов сварки тем, что соединение заготовок осуществляется благодаря теплу, выделяемому при их трении между собой.

Чаще всего трение обеспечивают за счет вращения, при этом в движение приводится только одна деталь или вкладка, накладка между элементами будущей конструкции. Элементы прижимают между собой с большой силой, из-за чего детали нагреваются в месте соприкосновения.

VT-metall предлагает услуги:

Трение, высокая температура приводят к разрушению окисных пленок, удалению загрязнений. Благодаря тому, что заготовки притираются между собой, их поверхности выравниваются, исчезают мельчайшие неровности, а между атомами происходит близкое взаимодействие. На первых этапах обработки стабильности кристаллических связей мешает вращение.

Благодаря тому, что заготовки притираются между собой, их поверхности выравниваются, исчезают мельчайшие неровности, а между атомами происходит близкое взаимодействие. На первых этапах обработки стабильности кристаллических связей мешает вращение.

Сварка трением состоит из таких шагов:

- удаление оксидных пленок;

- нагрев металла до пластичного состояния, формирование и разрушение кристаллических решеток;

- остановка вращения, которая приводит к кристаллизации разогретого металла, образованию сварного шва.

После достижения температуры плавления нужно остановить движение, повысить силу прижима.

Основные разновидности сварки трением

За те полвека, что прошли с момента разработки сварки методом трения, были созданы несколько разновидностей данной технологии. Каждый из подходов имеет свои нюансы, что позволяет наиболее эффективно применять его в определенной области.

Метод линейной сварки трением

Металл нагревается при помощи поступательного движения: одна заготовка жестко фиксируется, а другая остается подвижной и совершает колебания, за счет чего кромки элементов соприкасаются. При достижении точки пластичности материала детали прижимают, они взаимно вжимаются, появляется общий слой молекул.

При достижении точки пластичности материала детали прижимают, они взаимно вжимаются, появляется общий слой молекул.

В итоге надежное соединение образуется по всей поверхности стыка, что важно при работе с деталями из различных металлов, имеющих схожую степень пластичности.

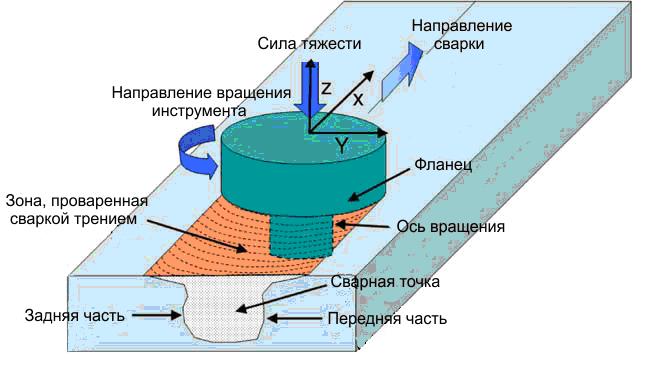

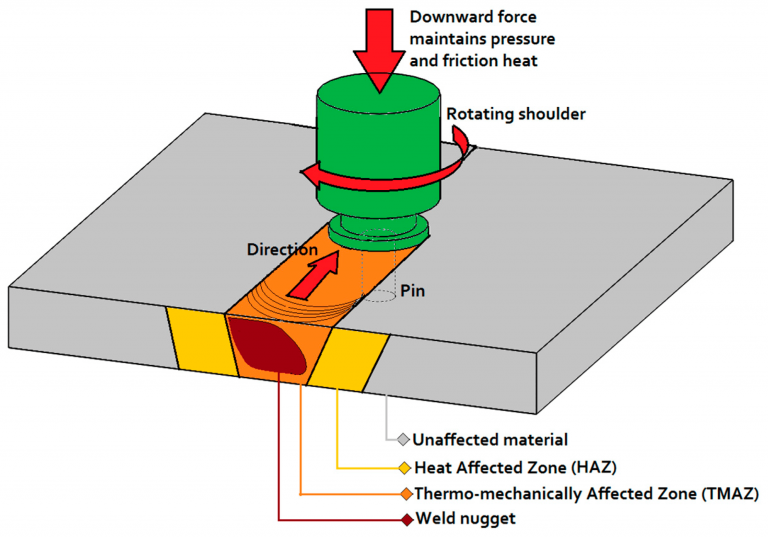

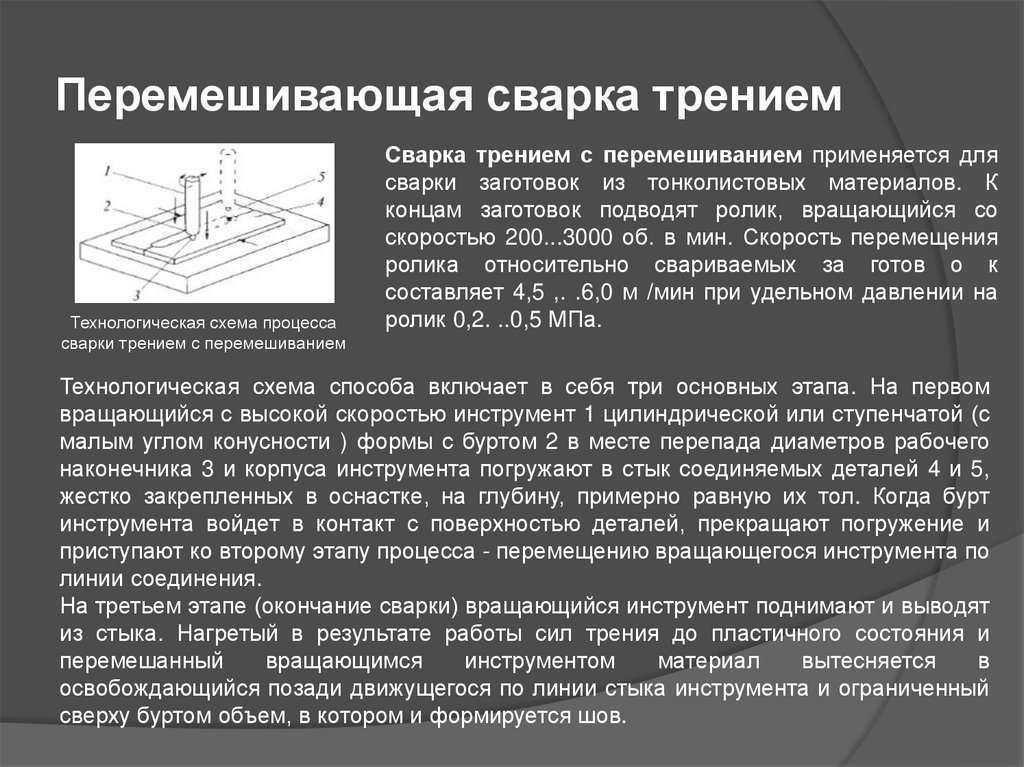

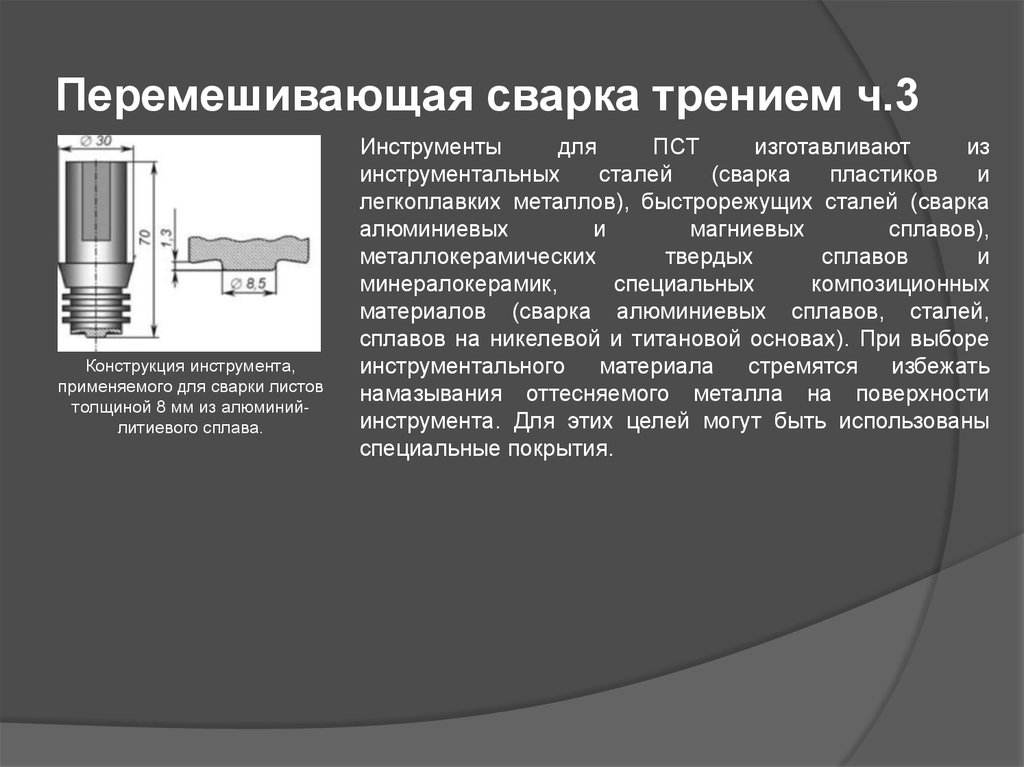

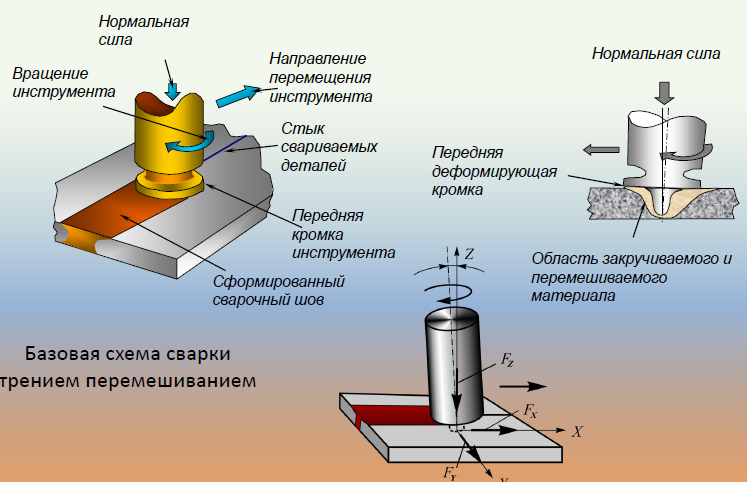

Метод сварки трением с перемешиванием

Эта технология появилась в Британии, причем произошло это не так давно – ее авторы получили патент только в конце прошлого века. Заготовки закрепляются таким образом, чтобы между их кромками проходил вращающийся инструмент в виде цилиндра со штырем и заплечиками, который должен обеспечивать силу трения. Кромки нагреваются вращением центрального штыря между сдавливаемыми деталями.

Движущийся стержень смешивает мягкий нагретый материал заготовок, тот вытесняется назад центробежной силой, перекрывая оставшийся между деталями зазор и образуя сварочный шов. Необходимые размеры валика устанавливаются при помощи заплечиков. После нескольких проходов стыка инструмент выходит за область деталей. На завершающем этапе горячий металл шва уплотняется сжатием.

На завершающем этапе горячий металл шва уплотняется сжатием.

Метод орбитальной сварки

В соответствии с данной технологией, детали взаимодействуют между собой при вращении в общей плоскости по разным орбитам. Такую сварку трением обычно применяют для обработки деталей со значительной площадью соприкосновения.

Основными показателями, регулируемыми в процессе работы, являются относительное смещение осей/эксцентриситет и скорость вращения. После того как металл приобрел требуемую степень нагрева, заготовки размещают по одной оси и сдавливают. Готовый шов подвергают проковке, чтобы придать диффузному слою более прочную структуру.

Метод радиальной сварки

Подход применяется при сварке стыков труб трением, где роль присадки выполняет разжимное кольцо. Последнее может устанавливаться двумя способами:

- наружным – обод вращается поверх трубы, а внутрь ставится оправка, чтобы изделие не изменило форму под действием горячего кольца;

- внутренним – кольцо находится в трубе, а оправка размещается с внешней стороны заготовки.

Вращение обода приводит к возникновению силы трения, которая разогревает кромки и поверхность самого кольца. Сжатие наружного или расширение внутреннего кольца позволяет сформировать сварной шов, обеспечивающий герметичное соединение, способное справляться со значительными нагрузками.

Метод инерционной сварки трением

В данном случае одна деталь крепится неподвижно, а другая устанавливается на маховик. Благодаря последнему достигаются такие показатели: скорость 11 м/с и угловое ускорение 150–300 рад/с2.

Металл разогревается при сближении раскрученного элемента и неподвижного благодаря силе инерции, накопленной маховиком. В этот момент двигатель станка для сварки трением уже выключен, а подвижную заготовку вдавливают в жестко зафиксированную, используя усилие в пределах 4 740 кг/см2.

Стоит пояснить, что данная величина подбирается в соответствии с толщиной деталей, видом, маркой сплава.

Когда заканчивается накопленная энергия и движение маховика прекращается, горячие кромки сцепляются, формируя единый диффузный слой.

Метод сварки трением с непрерывным ходом

Способ был открыт в середине XX века. Он предполагает нагрев металла при помощи жесткой фиксации одной из деталей и непрерывного вращения другой по общей оси. Движение прекращают при достижении точки пластичности и сдавливают детали с усилием. Так формируется диффузный слой, а поверхности спекаются.

Чтобы повысить плотность шва, стык проковывают. При сварке трением регулируют время разогрева поверхностей и степень сдавливания.

Метод штифтовой сварки

Технология позволяет укрепить изделия в месте дефекта. В первую очередь, в детали высверливают отверстие диаметром, соответствующим размеру штифта – именно он будет играть роль наплавки. Далее штифт вводят вращением, благодаря чему металл нагревается и становится мягче, формируя надежный шов.

Данный метод также называют мобильным и используют во время ремонтных работ. С его помощью удается увеличить продолжительность службы деталей, если штифт установлен надежно.

Метод колебательной сварки

Он также известен как вибротрение, поскольку связан с совершением возвратно-поступательных движений одной или сразу двух деталей с высокой частотой. В результате металл становится более пластичным, а кромки хорошо соединяются при сжатии. Подобную сварку трением применяют при работе с материалами с высоким показателем пластичности.

Метод роликовой сварки

Изначально подход создавался для работы с листовой тонкостенной сталью. В его основе лежит использование вращающегося ролика, который движется по шву со скоростью в пределах 2 м/с, а прижимные пластины давят на материал с силой до 5 кг/см2. Ролик разогревает металл в месте стыка, наложения листов внахлест.

Режимы сварки

Для всех описанных выше методов сварки трением предусмотрено несколько режимов. Они предполагают разную скорость вращения подвижных элементов, силу сдавливания заготовок и толщину сварного кольца, если речь идет о радиальной сварке.

Физические параметры зависят от технологии производства. Условно подобная сварка выполняется при низкоскоростном, стандартном и ускоренном режиме.

Условно подобная сварка выполняется при низкоскоростном, стандартном и ускоренном режиме.

Низкие скорости вращения, трения заготовок необходимы для обработки материалов большой вязкости, таких как медь. Кроме того, они незаменимы, когда присутствует вероятность нарушения структуры волокон детали.

На высоких скоростях сваривают легкоплавкие металлы и сплавы методом перемешивания. А высокое давление вдоль оси вращения используется во время работы с непрерывным приводом и сплошными деталями, то есть не имеющими полостей.

Оборудование для сварки металла трением

Нередко сварку трением осуществляют на станках, предназначенных для резки металла. Однако такое оборудование вскоре ломается, поэтому не может использоваться в течение большого отрезка времени. В основе работы всех специализированных машин для сварки трением с блоком управления лежит единый принцип, где силовой привод подводится к двигающимся механизмам.

Свариваемые элементы фиксируются при помощи зажимных устройств и двигающих механизмов. Оборудование может функционировать в автоматическом либо полуавтоматическом режимах. Во втором случае задача работника состоит в укладке заготовок и выемке готовых изделий.

Оборудование может функционировать в автоматическом либо полуавтоматическом режимах. Во втором случае задача работника состоит в укладке заготовок и выемке готовых изделий.

Также все существующие сегодня машины могут быть универсальными или созданными для работы по определенной технологии. Встречается оборудование, где можно проводить подготовку, заточку, выравнивание кромок перед сваркой трением.

В используемый для проведения работ комплект входит сама сварочная машина, мини-компьютер с программами для разных режимов, станок для удаления грата, погрузочно-разгрузочные манипуляторы и транспортировочные устройства.

Преимущества и недостатки сварки трением

Процесс сварки трением имеет такие основные достоинства:

- Высокая производительность. Вся работа длится не более нескольких минут, а подготовительно-завершающие операции занимают гораздо меньше времени, чем при контактной электросварке.

- Эффективное использование энергии. При сварке трением нагревается ограниченная зона металлической заготовки, причем на повышение температуры до необходимого уровня требуется минимум времени.

В результате можно говорить о минимальных потерях энергии на обогрев окружающего пространства в сравнении с прочими подходами. Практика показывает, что за счет использование интересующей нас технологии энергозатраты удается сократить в десять раз.

В результате можно говорить о минимальных потерях энергии на обогрев окружающего пространства в сравнении с прочими подходами. Практика показывает, что за счет использование интересующей нас технологии энергозатраты удается сократить в десять раз. - Одинаковые свойства швов во всей партии деталей. Параметры готовых изделий различаются не более чем на доли процента при условии соблюдения режима. Благодаря этому удается отслеживать качество выборочно, сокращая временные и финансовые затраты на работы. Например, если разрушающий контроль прошла одна деталь, значит, годна вся партия, и для этого есть техническое обоснование.

- Высокое качество швов. Правильный выбор режима для применения сварки трением позволяет добиться того, что зона сварного шва и прилежащая область будет иметь минимальные отличия по строению и характеристикам от основного металла. Немаловажно, что в материале шва почти не встречаются дефекты, такие как пористость, каверны, трещины, включения.

- Отсутствие необходимости в предварительной механической обработке шва и прилежащей области. Обычно зачистку производят на первом этапе технологического процесса. Так как подготовительно-завершающие операции более затратны по времени, чем сама сварка, отказавшись от них, можно сократить общую продолжительность работ.

- Возможность сваривать разнородные материалы . Благодаря сварке трением без проблем соединяются заготовки из металлов, с которыми не справляются остальные методы. Например, удается сочетать стальные и алюминиевые сплавы, алюминиевые и медные, сталь и титан, пр.

- Экологичность. Данный подход дает возможность сократить выбросы в окружающую среду и минимально отражается на здоровье сварщиков. Дело в том, что отсутствуют такие факторы, как высокое напряжение, УФ-излучение, брызги горячего металла, вероятность возгорания, пр.

Сварка трением может быть механизирована или автоматизирована, что позволяет использовать ее на крупносерийных, массовых производствах. Для этого несколько простых повторяющихся операций представляют в виде алгоритма, после чего система выполняет их сама, не требуя непосредственного участия людей.

Для этого несколько простых повторяющихся операций представляют в виде алгоритма, после чего система выполняет их сама, не требуя непосредственного участия людей.

Однако у сварки трением, в том числе ротационной, есть и минусы

- Низкая универсальность. Метод позволяет сваривать заготовки только некоторых форм, а именно прутки, трубы, листовой прокат, ленты, полосы.

- Большие размеры оборудования. Вся техника является стационарной и не имеет мобильных аналогов.

- Нарушение микроструктуры сплава в зоне обработки. На фоне искривления структурных волокон во время подобной сварки постепенно происходит усталостная деформация, из-за чего металл не может обеспечить изначальный уровень прочности.

Но названные недостатки не мешают большинству высокоточных производств применять сварку трением, обеспечивая своим изделиям такие характеристики, как высокое качество, надежность, герметичность и непроницаемость.

Области применения сварки трением

Активнее всего данная технология используется в сфере машиностроения, а именно в инструментальном производстве. Также ее применяют во время сборки внутрикорпусных изделий атомных реакторов. В электротехнике, электронике и аэрокосмической отрасли не обходятся без соединения трением заготовок, состоящих из алюминиевых и магниевых сплавов.

Также ее применяют во время сборки внутрикорпусных изделий атомных реакторов. В электротехнике, электронике и аэрокосмической отрасли не обходятся без соединения трением заготовок, состоящих из алюминиевых и магниевых сплавов.

Сварка трением задействована и в транспортном машиностроении. Радиальный метод используется при изготовлении техники для добывающего и перерабатывающего сектора. А не так давно фрикционная сварка нашла применение в кораблестроении, пищевом машиностроении.

Рекомендуем статьи

- Типы сварных швов: отличия от соединений и описание разновидностей

- Как варить электросваркой: технология и важные правила

- Конденсаторная сварка: особенности процесса

Сегодня традиционные методы постепенно вытесняются сваркой трением в ряде областей:

- формирование новых паяных, клепаных соединений на месте старых;

- восстановление изделий, сложного инструмента;

- приваривание заготовок к другим поверхностям;

- замена контактной электросварки.

За счет такой технологии, как сварка трением, удается добиваться повышенной экологичности процесса производства, соблюдать современные требования в данной сфере.

Метод считается особенно выгодным благодаря высокой энергоэффективности, отсутствию брызг горячего металла, вредных испарений и продуктов горения, ультрафиолетового излучения и сниженной вероятности возгорания.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Статьи о радиотехнике, технологиях, чертежах, 3D-моделировании

Сварка трением

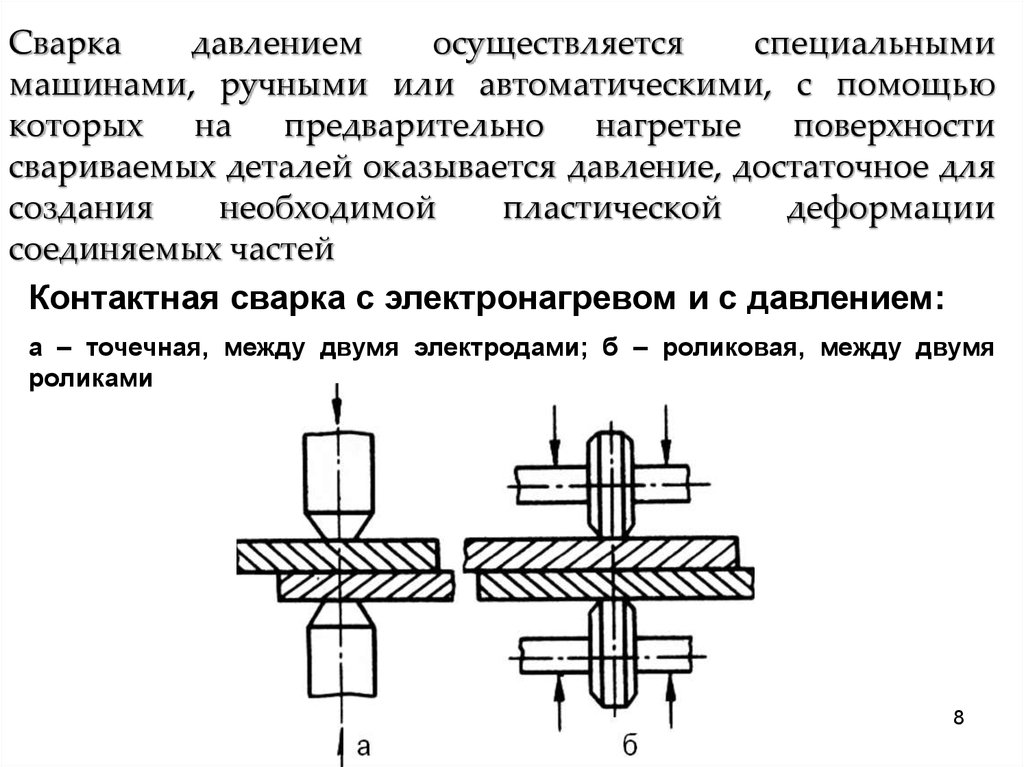

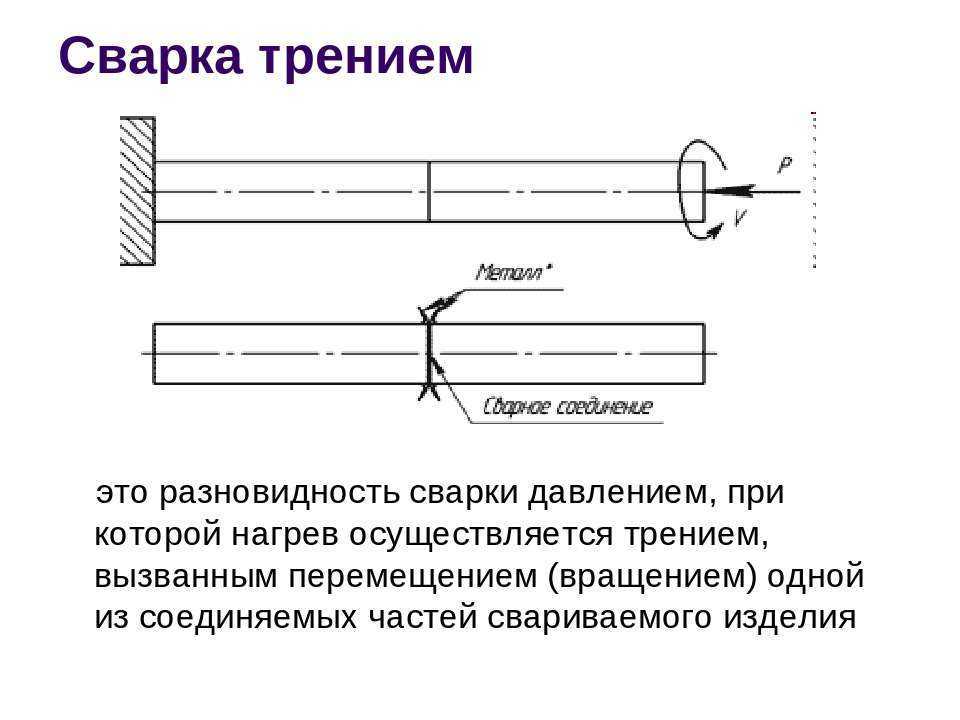

Сварка трением осуществляется теплотой, возникающей от трения при перемещении соединяемых деталей относительно друг друга, которые сжаты осевой силой. Одна из свариваемых деталей подвижна, вторая, прижатая к первой, вращается. Когда нагрев в стыке достигает температуры сварки (для стали 900–1200℃), трение резко прекращают, а осевое усилие увеличивают. Сварка трением весьма экономична в отношении использования энергии. Она широко применяется в сельскохозяйственном машиностроении.

Одна из свариваемых деталей подвижна, вторая, прижатая к первой, вращается. Когда нагрев в стыке достигает температуры сварки (для стали 900–1200℃), трение резко прекращают, а осевое усилие увеличивают. Сварка трением весьма экономична в отношении использования энергии. Она широко применяется в сельскохозяйственном машиностроении.

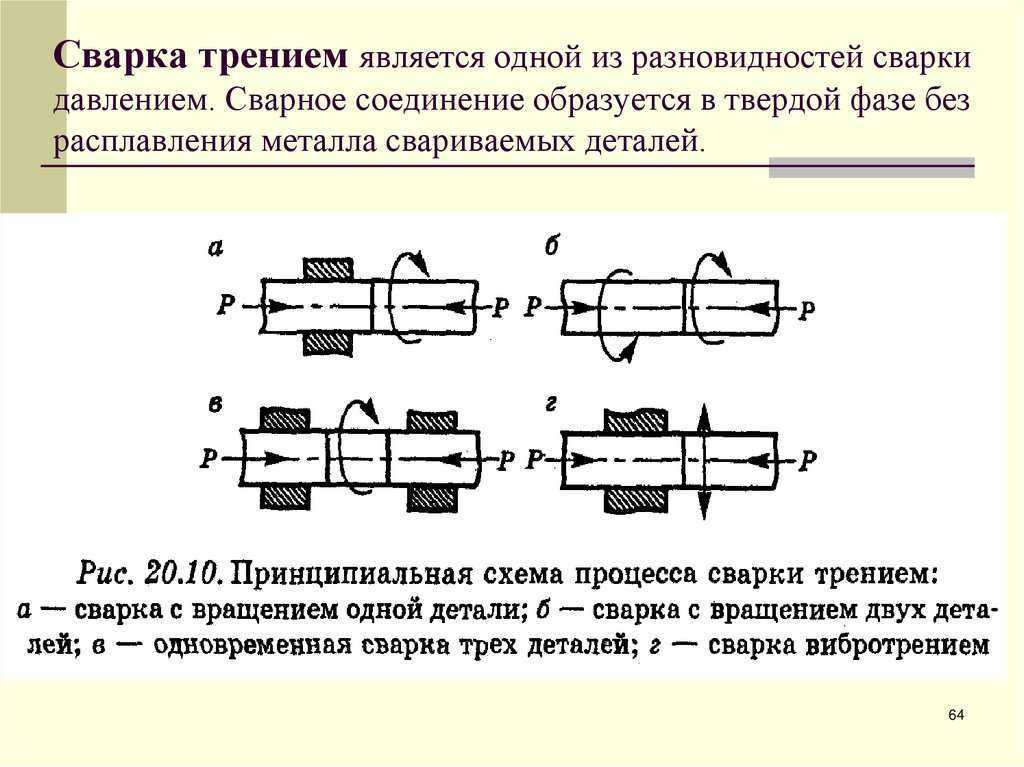

Сварка трением это разновидность сварки давлением, при которой механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую; при этом генерирование теплоты происходит непосредственно в месте будущего соединения. Теплота может выделяться при вращении одной детали относительно другой (рис. 1, а) или вставки между деталями (рис. 1, б, в), при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами и при звуковой частоте (рис. 1, г). Детали при этом прижимаются постоянным или возрастающим во времени давлением. Сварка завершается осадкой и быстрым прекращением вращения.

В зоне стыка при сварке протекают различные процессы. По мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение различных загрязнений, присутствующих на них в исходном состоянии. Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и немедленно разрушаются вследствие относительного движения поверхностей. Этот процесс происходит непрерывно и сопровождается увеличением фактической площади контакта и быстрым повышением температуры в стыке. При этом снижается сопротивление металла деформации, и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала, и трение из сухого становится граничным.

По мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение различных загрязнений, присутствующих на них в исходном состоянии. Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и немедленно разрушаются вследствие относительного движения поверхностей. Этот процесс происходит непрерывно и сопровождается увеличением фактической площади контакта и быстрым повышением температуры в стыке. При этом снижается сопротивление металла деформации, и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала, и трение из сухого становится граничным.

Рис. 1. Сварка трением:

а – вращение одной детали; б – вращение; обеих деталей; в – вращение вставки при двух неподвижных деталях;

г – возвратно-поступающее движение одной детали.

Под действием сжимающего усилия происходит вытеснение металла из стыка и сближение свариваемых поверхностей – осадка. Контактные поверхности оказываются подготовленными к образованию сварного соединения: металл в зоне стыка имеет низкое сопротивление высокотемпературной деформации, оксидные пленки утончены, частично разрушены и удалены, соединяемые поверхности активированы. После торможения, когда частота вращения приближается к нулю, наблюдается некоторое понижение температуры металла в стыке за счет теплоотвода.

При сварке трением получают стыковые и тавровые соединения (рис. 2) с высокими механическими свойствами. Расчетные напряжения в сварном соединении при этом оказываются эквивалентными напряжениям в основном металле. Допускаемые напряжения устанавливаются на основе специальных опытов.

Рис. 2. Детали, полученные сваркой трением:

а, б – стыковые; в – тавровое

Сварка трением позволяет получить крепкие соединения не только из одноименных, но и из разноименных металлов и сплавов, даже с разными теплофизическими характеристиками. Основными типами сварных соединений при сварке трением являются: стыковые соединения стержней и труб, соединения стержней и трубы с плоской поверхностью.

Основными типами сварных соединений при сварке трением являются: стыковые соединения стержней и труб, соединения стержней и трубы с плоской поверхностью.

Машинная сварка трением

Машины для сварки трением обычно содержат следующие основные узлы (рис. 3): привод вращения 1 шпинделя с ременной передачей 2; фрикционную муфту 3 для сцепления шпинделя с приводным устройством; тормоз 4 для торможения шпинделя; два зажима для крепления свариваемых заготовок 7; переднюю бабку 5 со шпинделем, несущим на себе вращающийся зажим 6; заднюю бабку 8 с неподвижным зажимом; пневматические или гидравлические цилиндры 9, обеспечивающие создание необходимого рабочего давления машины; пневматическую, пневмогидравлическую или гидравлическую схему управления силовым приводом машины; шкаф управления.

Рис. 3. Конструктивно-кинематическая схема машины для сварки трением

В большинстве машин в состав привода вращения входят трехфазный асинхронный электродвигатель, клиноременная передача с зубчатым ремнем. В машинах для микро- и прецизионной сварки, шпиндель которых должен развивать очень высокую частоту вращения, в качестве привода применяются пневматические турбины, которые характеризуются быстрым разгоном и торможением, позволяют обходиться без передачи при помощи непосредственного сочленения вала со шпинделем машины.

В машинах для микро- и прецизионной сварки, шпиндель которых должен развивать очень высокую частоту вращения, в качестве привода применяются пневматические турбины, которые характеризуются быстрым разгоном и торможением, позволяют обходиться без передачи при помощи непосредственного сочленения вала со шпинделем машины.

Материалы, используемые для сварки

Сварочная проволока

Проволока маркируется индексом Св. (сварочная) и следующих за ним букв и цифр. Буквами обозначены химические элементы, содержащиеся в металле проволоки: А – азот, Г – марганец, С – кремний, X – хром, Н – никель, М – молибден, Т – титан, Ю – алюминий, Ц – цирконий и др. Первые две цифры, следующие за индексом Св. указывают содержание углерода в сотых долях процента, а цифры после букв — содержание данного элемента в процентах. Отсутствие цифры после буквенного обозначения легирующего элемента означает, что этого элемента в проволоке менее одного процента. Буква А на конце обозначений марок низкоуглеродистой и легированной проволоки указывает на пониженное содержание вредных примесей (серы и фосфора). К примеру, сварочная проволока марки Св-08ХГ3С2 содержит 0,08% углерода, до 1% хрома, до 3% марганца и 2% кремния.

К примеру, сварочная проволока марки Св-08ХГ3С2 содержит 0,08% углерода, до 1% хрома, до 3% марганца и 2% кремния.

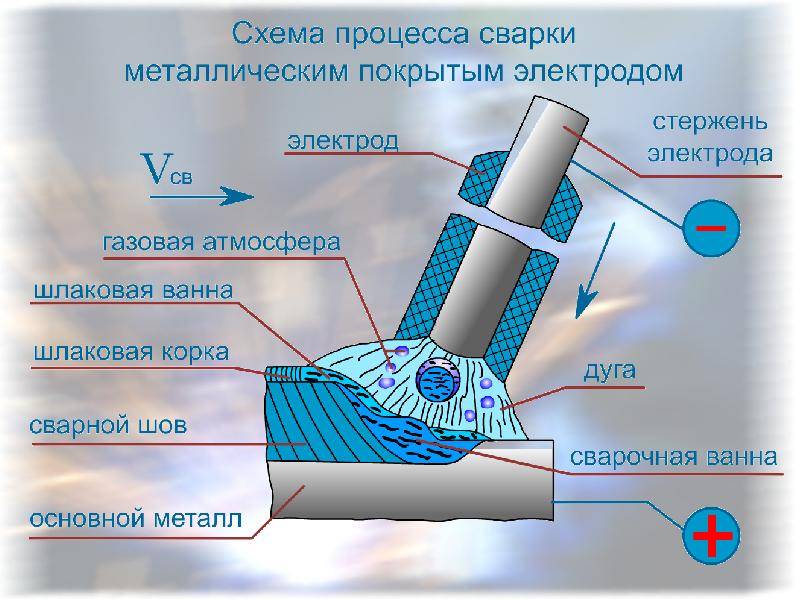

Металлические электроды

Электроды классифицируют по назначению, типу, маркам, толщине покрытия, качеству, допустимым пространственным положениям сварки или наплавки и т.д. По качеству электроды подразделяются на три группы: 1, 2, 3. Покрытие электрода должно быть однородным, плотным, прочным, без трещин, вздутий, наплывов и эксцентричности относительно оси стержня. Допускаются шероховатость и отдельные риски глубиной менее четверти толщины покрытия, вмятины глубиной до половины толщины покрытия и другие мелкие дефекты. Прочность покрытия испытывают следующим образом: при падении плашмя на стальную плиту с высоты 1 м электродов диаметром менее 4 мм и с высоты 0,5 м электродов диаметром 4 мм и более покрытие не должно разрушаться. Влагостойкость покрытия проверяют погружением электрода в воду и выдержкой в течение 24 ч при температуре 15…25℃. Электроды упаковывают в водонепроницаемую бумагу или полиэтиленовую пленку; пачки массой 3. ..8 кг укладывают в деревянные ящики. Масса ящика 30…50 кг. На каждой пачке имеются этикетка, содержащая наименование предприятия-изготовителя, условное обозначение электродов, область их применения, режимы сварки, механические и специальные свойства металла шва и др. Тип электрода обозначается буквой Э и цифрой, указывающей гарантируемый предел прочности металла шва в кгс/мм2. Буква А в обозначении указывает, что металл шва, наплавленный этим электродом, имеет повышенные пластические свойства. Такие электроды применяют при сварке наиболее ответственных швов. Каждому типу электрода соответствует несколько марок, на каждую из которых разработаны технические условия. Например, типу Э42 соответствуют электроды ОММ-5, ЦМ-7, МЭЗ-04 и др. Марка электрода — это его промышленное обозначение, характеризующее стержень и покрытие.

..8 кг укладывают в деревянные ящики. Масса ящика 30…50 кг. На каждой пачке имеются этикетка, содержащая наименование предприятия-изготовителя, условное обозначение электродов, область их применения, режимы сварки, механические и специальные свойства металла шва и др. Тип электрода обозначается буквой Э и цифрой, указывающей гарантируемый предел прочности металла шва в кгс/мм2. Буква А в обозначении указывает, что металл шва, наплавленный этим электродом, имеет повышенные пластические свойства. Такие электроды применяют при сварке наиболее ответственных швов. Каждому типу электрода соответствует несколько марок, на каждую из которых разработаны технические условия. Например, типу Э42 соответствуют электроды ОММ-5, ЦМ-7, МЭЗ-04 и др. Марка электрода — это его промышленное обозначение, характеризующее стержень и покрытие.

Преимущества и недостатки сварки трением

Преимущества

- Локализованное тепловыделение в приповерхностных слоях деталей при сварке трением является главной особенностью этого процесса, предопределяющей его энергетические и технологические преимущества.

Площадь тонкого слоя нагреваемого металла настолько незначительна, что весь цикл его нагрева обычно длиться мало по времени, до 30 секунд. Это определяет высокую производительность процесса сварки трением, конкурировать с нею в этом отношении может лишь электрическая контактная стыковая сварка.

Площадь тонкого слоя нагреваемого металла настолько незначительна, что весь цикл его нагрева обычно длиться мало по времени, до 30 секунд. Это определяет высокую производительность процесса сварки трением, конкурировать с нею в этом отношении может лишь электрическая контактная стыковая сварка. - Локальное генерирование тепла и малые объемы нагреваемого при сварке трением металла обусловливают весьма высокий коэффициент полезного действия процесса сварки трением, при этом расход энергии и мощности при сварке трением в 5-10 раз меньше, чем при электрической контактной сварке встык.

- При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл соединяемых деталей, стык свободен от пор, раковин, различного рода инородных включений и других макропороков, а металл стыка и зон термического влияния в результате ударного термомеханического воздействия, по своему характеру близкого к режимам термомеханической обработки металлов.

- Детали, сваренные трением при одном и том же режиме, отличаются повторяемостью механических свойств: варьирование временного сопротивления, угла изгиба, величины ударной вязкости и других показателей в партии деталей, сваренных на неизменном режиме, не превышает 8-11%. Это позволяет обоснованно применять выборочный контроль качества партии деталей, что особенно важно при отсутствии в настоящее время простых, надежных и дешевых методов неразрушающего контроля стыковых соединений, пригодных для использования в условиях сварочных цехов.

- При сварке трением нет необходимости в зачистке перед началом процесса вводимых в контакт поверхностей, что в значительной мере экономит время вспомогательных операций.

- Процесс сварки трением позволяет выполнять прочные соединения не только одноименных, но и разноименных металлов и сплавов. Сварку трением от других видов сварки выгодно отличает гигиеничность процесса: отсутствие ультрафиолетового излучения, вредных газовых выделений и горячих брызг металла.

- Сварку трением выполняют на специальных машинах. Основные параметры процесса сравнительно легко программируются и всё оборудование представляет собой либо полуавтоматы с минимальным использованием ручного труда, либо автоматы.

Недостатки

- Соединение лишь таких пар деталей, из которых хотя бы одна является телом вращения, ось которого совпадает с осью вращения. При этом другая деталь может быть произвольной формы, но должна иметь плоскую поверхность, к которой приваривается первая деталь, это несущественно ограничивает применяемость сварки трением. Анализ характера производства показывает, что в машиностроительных отраслях промышленности количество деталей круглого сечения составляет до 50—70% от общего числа свариваемых деталей.

- Громоздкость оборудования, в результате чего процесс не может быть мобильным, процесс осуществим лишь при условии подачи заготовок, подлежащих сварке, к машине.

- Искривление волокон текстуры проката в зоне пластического деформирования – волокна близ стыка располагаются в радиальных направлениях и выходят на наружную поверхность сваренной детали.

В деталях, работающих в условиях динамических нагрузок, стык с таким расположением волокон может оказаться очагом усталостного разрушения, а в других деталях, работающих в агрессивных средах, — очагом коррозии. Лучшим средством предотвращения указанных дефектов является сохранение на детали грата.

В деталях, работающих в условиях динамических нагрузок, стык с таким расположением волокон может оказаться очагом усталостного разрушения, а в других деталях, работающих в агрессивных средах, — очагом коррозии. Лучшим средством предотвращения указанных дефектов является сохранение на детали грата.

Особенности образования соединения при сварке трением

Процесс сварки металлов трением в реальности весьма сложен и многообразен, он подчинен многим закономерностям, так как в нем соседствуют и взаимодействуют такие явления, как тепловыделение и износ поверхностей при трении. Непрерывное образование и немедленное же разрушение металлических связей между сопряженными поверхностями в процессе их относительного движения, почти мгновенный нагрев и очень быстрое охлаждение малых объемов металла в присутствии очень больших удельных давлений. Упругопластические деформации в микрообъемах выступов шероховатых поверхностей и в макрообъемах слоев металла, прилегающих к этим поверхностям.

Применение сварки трением

Расчеты практического применения сварки трением показывают, что ее пока целесообразно применять для сварки деталей диаметром от 6 до 100 мм. Наиболее эффективно применение сварки трением для изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она оказывается незаменимой при соединении трудносвариваемых или вовсе не сваривающихся другими способами разнородных материалов, например, стали с алюминием. Эффективно применение сварки трением и для соединения пластмассовых заготовок. Она используется для заварки днища у баллона для сжатых газов. Отрезок цельнотянутой стальной трубы с предварительно нагретым концом насаживают на быстровращающуюся оправку. К вращающейся заготовке приближают обжимку, осаживающую металл и придающую ему полусферическую форму днища баллона. При быстром вращении заготовки осаживаемый металл быстро разогревается трением между обжимкой и заготовкой в процессе осадки, а его температура не снижается и растет за счет механической работы сил трения. В результате трения металл днища сильно разогревается и осаживается с образованием утолщения. Для соединения круглых цилиндрических стержней или трубок детали закрепляют в зажимах машины и приводят в соприкосновение торцами. Одна деталь остается неподвижной, другая приводится во вращение со скоростью 500- 1500 об/мин и все время прижимается к неподвижной детали. Вследствие трения торцы деталей быстро разогреваются и через короткое время доводятся до оплавления. Автоматически выключается фрикционная муфта, прекращая вращение шпинделя; затем производится осевая осадка деталей. В ряде случаев способ оказался весьма эффективным. Он отличается высокой производительностью, высоким качеством и стабильностью сварки, поскольку процесс автоматизирован, все параметры отличаются большой неизменностью. Способ весьма экономичен и обладает высоким КПД. Потребление электрической мощности 15-20 вт/мм2, а потребление электроэнергии в 7-40 раз меньше, чем при контактной электросварке. Способ позволяет сваривать разнородные металлы (алюминий с медью, алюминий со сталью, медь со сталью и пр.

В результате трения металл днища сильно разогревается и осаживается с образованием утолщения. Для соединения круглых цилиндрических стержней или трубок детали закрепляют в зажимах машины и приводят в соприкосновение торцами. Одна деталь остается неподвижной, другая приводится во вращение со скоростью 500- 1500 об/мин и все время прижимается к неподвижной детали. Вследствие трения торцы деталей быстро разогреваются и через короткое время доводятся до оплавления. Автоматически выключается фрикционная муфта, прекращая вращение шпинделя; затем производится осевая осадка деталей. В ряде случаев способ оказался весьма эффективным. Он отличается высокой производительностью, высоким качеством и стабильностью сварки, поскольку процесс автоматизирован, все параметры отличаются большой неизменностью. Способ весьма экономичен и обладает высоким КПД. Потребление электрической мощности 15-20 вт/мм2, а потребление электроэнергии в 7-40 раз меньше, чем при контактной электросварке. Способ позволяет сваривать разнородные металлы (алюминий с медью, алюминий со сталью, медь со сталью и пр. ). Ширина зоны влияния сварного соединения не более 2-3 мм. Максимально эффективна сварка заготовок металлорежущего инструмента сверл, метчиков и из углеродистой и быстрорежущей стали.

). Ширина зоны влияния сварного соединения не более 2-3 мм. Максимально эффективна сварка заготовок металлорежущего инструмента сверл, метчиков и из углеродистой и быстрорежущей стали.

Надеюсь теперь вы разобрались с процессом сварки трением, как это устроено, достоинства и недостатки этого метода. Если у вас остались вопросы, можете их задать тут. Так же рекомендую зайти на наш YouTube канал.

Поделиться статьёй:

- Назад

- Вперёд

Процесс сварки трением – Weld Guru

Последнее обновление:

Партнерский отказ от ответственности: этот пост может содержать ссылки, которые принесут нам комиссию бесплатно для вас. Это помогает сохранить Weldguru бесплатным ресурсом для наших читателей.

Резюме

Сварка трением представляет собой процесс сварки в твердом состоянии, при котором происходит коалесценция материалов за счет тепла, полученного в результате механического скользящего движения между трущимися поверхностями. Рабочие части удерживаются вместе под давлением.

Рабочие части удерживаются вместе под давлением.

Этот процесс обычно включает вращение одной детали относительно другой для получения теплоты трения в месте соединения. Когда достигается подходящая высокая температура, вращение прекращается. Прикладывается дополнительное давление, и происходит коалесценция.

Существует два варианта процесса:

- В исходном процессе одна часть удерживается неподвижно, а другая часть вращается с помощью двигателя, поддерживающего практически постоянную скорость вращения. Две части контактируют под давлением в течение определенного периода времени с определенным давлением. Вращающая сила отключается от вращающейся части, и давление увеличивается. Когда вращающаяся часть останавливается, сварка завершена. Этот процесс можно точно контролировать, если точно регулировать скорость, давление и время.

- Другим вариантом является инерционная сварка. Маховик вращается двигателем до тех пор, пока не будет достигнута заданная скорость.

Он, в свою очередь, вращает одну из свариваемых деталей. Двигатель отсоединяется от маховика, а другая свариваемая часть приводится в контакт под давлением с вращающейся деталью. В течение заданного времени, в течение которого скорость вращения детали снижается, маховик немедленно останавливается. Для завершения сварки создается дополнительное давление.

Он, в свою очередь, вращает одну из свариваемых деталей. Двигатель отсоединяется от маховика, а другая свариваемая часть приводится в контакт под давлением с вращающейся деталью. В течение заданного времени, в течение которого скорость вращения детали снижается, маховик немедленно останавливается. Для завершения сварки создается дополнительное давление.

Процесс

Оба метода используют тепло трения и обеспечивают сварку одинакового качества. Немного лучший контроль заявлен в оригинальном процессе. Эти два метода аналогичны, предлагают одинаковые преимущества сварки и показаны на рис. 10-79 ниже.

Здесь учитываются три важных фактора:

- Скорость вращения зависит от свариваемого материала и диаметра сварного шва на границе раздела.

- Давление между двумя свариваемыми деталями. Изменения давления во время сварки. В начале давление очень низкое, но оно увеличивается для создания теплоты трения. Когда вращение останавливается, давление быстро увеличивается, поэтому ковка происходит непосредственно до или после остановки вращения.

- Время сварки зависит от формы и типа металла, а также площади поверхности. Обычно это вопрос нескольких секунд. Фактическая работа машины автоматизирована. Он управляется контроллером последовательности, который может быть установлен в соответствии с графиком сварки, установленным для соединяемых деталей.

Обычно одна из свариваемых деталей имеет круглое сечение. Это не является абсолютной необходимостью. Визуальный контроль качества сварного шва может быть основан на вспышке, которая возникает по внешнему периметру сварного шва. Эта вспышка обычно выходит за пределы внешнего диаметра деталей и загибается назад к детали, но при этом соединение выходит за пределы внешнего диаметра детали.

Если заусенец выходит относительно прямо из стыка, это означает, что время сварки было слишком коротким, давление было слишком низким или скорость слишком высокой. Эти соединения могут треснуть.

Если вспышка загибается слишком далеко по внешнему диаметру, это означает, что время было слишком большим, а давление слишком высоким.

Между этими крайностями находится правильная форма вспышки. Заусенец обычно удаляется после сварки.

Процесс сварки трением — Рисунок 10-79Сварочные переменные

- Скорость вращения

- Давление нагрева

- Давление ковки

- Время нагрева

- Время торможения

- Время для ковки

Типы сварки трением

Сварка вращением

Сварка вращением Видео

Сварка вращением включает вращающийся патрон вместе с маховиком. После достижения необходимой скорости двигатель расцепляется с маховиком.

Линейная сварка трением

Линейная сварка трением Видео

Линейная сварка трением При линейной сварке трением используется качающийся патрон. Он применяется к некруглым формам по сравнению со сваркой вращением. Свариваемый материал должен иметь высокую прочность на сдвиг.

Он применяется к некруглым формам по сравнению со сваркой вращением. Свариваемый материал должен иметь высокую прочность на сдвиг.

Наплавка трением

Наплавка трениемНаплавка трением представляет собой процесс покрытия поверхности. Материал покрытия Mechtrode, который вращается под давлением над подложкой.

Сварка трением с перемешиванием

Сварка трением с перемешиванием представляет собой инструмент с цилиндрическим заплечиком и профилированным зондом. Используется булавка или перо. Трение создается между обрабатываемым металлом, пером и плечом.

Схема сварки трением с перемешиваниемМеталлы

Существует множество металлов, которые можно соединять. Этот процесс также можно использовать для соединения различных металлов.

- Алюминий

- Латунь

- Чугун

- Медь

- Свинец

- Бронза

- Алюминиевые сплавы

- Стальные сплавы

- Магний

- Магниевые сплавы

- Вольфрам

- Ванадий

Преимущества и недостатки сварки трением

Преимущества:

- Позволяет производить высококачественные сварные швы за короткое время цикла.

- Присадочный металл не требуется и флюс не используется.

- Этот процесс подходит для сварки большинства распространенных металлов. Его также можно использовать для соединения многих комбинаций разнородных металлов. Сварка трением требует относительно дорогого аппарата, похожего на станок.

- Простое в эксплуатации оборудование

- Не требует много времени

- Низкий уровень оксидных пленок и поверхностных загрязнений

- По сравнению с контактной стыковой сваркой, сварка получается более качественной, с меньшими затратами и более высокой скоростью, требуется меньший уровень электрического тока

- Небольшая зона термического влияния по сравнению с обычной сваркой оплавлением.

- По сравнению со стыковой сваркой оплавлением меньшее укорачивание детали.

- Нет необходимости использовать газ, присадочный металл или флюс. Нет шлака, который может вызвать дефекты сварки.

Недостатки:

- Процесс ограничен угловыми и плоскими стыковыми швами.

- Используется только для мелких деталей.

- Сложный при использовании для сварки труб.

- Трудно удалить заусенец при работе с высокоуглеродистой сталью.

- Для создания высокого осевого давления требуется тяжелая жесткая машина.

Хотите узнать больше о сварке бесплатно?

Зарегистрируйтесь и присоединитесь к более чем 10 000 других учащихся и получайте бесплатные статьи и советы по сварке, отправленные прямо на ваш почтовый ящик.

25 Плюсы и минусы сварки трением — WeldingBoss.com

В целях прозрачности мы хотели бы, чтобы вы знали, что как партнер Amazon мы зарабатываем на соответствующих покупках, сделанных на нашем веб-сайте через ссылки и рекламу.

В то время как большинство людей слышали о сварке горелкой и сварке TIG и MIG, меньше людей когда-либо слышали о сварке трением. Это связано с тем, что сварка трением не является ручным методом, а представляет собой кузнечный процесс изготовления металла, который можно использовать для плавления одинаковых или разнородных металлов.

Итак, каковы плюсы и минусы сварки трением? Сварка трением — это изготовление металлических изделий на уровне сборки, которое можно использовать для соединения металлов без наполнителя. Процесс сварки трением двух металлических частей естественным образом очищает место сварки для лучшего сцепления. Однако сварка трением ограничивается кузнечными операциями и является дорогостоящей. укладка десятицентовиков с сваркой трением

Сварка трением не является подходящим выбором для всех применений. Тем не менее, для многих промышленных сварочных операций (особенно тех, которые связаны с судами под давлением) он может быть отличной альтернативой другим типам изготовления металлов на основе ковки. Читайте дальше, чтобы узнать больше об искусстве сварки трением и о том, как она используется в металлообработке.

Что такое сварка трением?

Рекламные ссылки Сварка трением — это тип сварки, который выполняется в печи, обычно в составе автоматизированной заводской сборочной линии . Два металла сплавляются вместе с высокой скоростью, соединяя их и превращая их в одно целое . В отличие от сварки горелкой или дуговой сварки, которые контролируются отдельными людьми-операторами и выполняются ручными методами, сварка трением выполняется с помощью механического оборудования. Он использует высокоскоростное трение для соединения двух секций металла вместе. Предоставлено: Kala44, CC BY-SA 3.0 https://creativecommons.org/licenses/by-sa/3.0, через Wikimedia Commons

Два металла сплавляются вместе с высокой скоростью, соединяя их и превращая их в одно целое . В отличие от сварки горелкой или дуговой сварки, которые контролируются отдельными людьми-операторами и выполняются ручными методами, сварка трением выполняется с помощью механического оборудования. Он использует высокоскоростное трение для соединения двух секций металла вместе. Предоставлено: Kala44, CC BY-SA 3.0 https://creativecommons.org/licenses/by-sa/3.0, через Wikimedia Commons

Трение, используемое при сварке трением, создается силой вращательного движения в противоположных направлениях, что неизбежно приводит к выделению тепла из-за трения в месте соединения. В то время как металлические детали вращаются и нагреваются, они также подвергаются высоким уровням давления, что помогает обеспечить прочную металлургическую связь.

Существенное различие между сваркой трением и традиционной сваркой плавлением заключается в том, что при сварке трением, сварочная ванна никогда не образуется . Вместо этого два куска металла соединяются на уровне контактной поверхности за счет термомеханического движения. Это делает сварку трением особенно хорошим выбором для практических применений, где есть некоторая свобода действий в отношении результирующего расстояния между сварными швами или текстуры поверхности.

Вместо этого два куска металла соединяются на уровне контактной поверхности за счет термомеханического движения. Это делает сварку трением особенно хорошим выбором для практических применений, где есть некоторая свобода действий в отношении результирующего расстояния между сварными швами или текстуры поверхности.

Большая часть (более 90%) оборудования для сварки трением предназначена для сварки стыковых соединений. Мало того, что эти соединения используются в приложениях под давлением, которые выигрывают от структурной целостности сварного шва трением, тип вращающегося оборудования, необходимого для вращения соединения до температур сварки, легче спроектировать вокруг стыкового соединения. Как и другие виды термической сварки, соединения, сваренные трением, могут потребовать отпуска для прочности.

Как работает сварка трением?

Даже в металлообрабатывающих материалах, которые кажутся совершенно гладкими на поверхности, на металлической поверхности имеется ряд микроскопических шипов, называемых шероховатостями, которые отвечают за выделение тепла при трении. Когда эти неровности взаимодействуют друг с другом на двух поверхностях, соединенных лицом к лицу, сопротивление, создаваемое между ними, вызывает накопление тепла.

Когда эти неровности взаимодействуют друг с другом на двух поверхностях, соединенных лицом к лицу, сопротивление, создаваемое между ними, вызывает накопление тепла.

Сварка трением использует преимущества этого физического явления, используя тепло, выделяемое при трении, для создания прочной полноконтактной металлургической связи наравне со связями, создаваемыми при традиционной сварке плавлением.

При сварке трением приложенное давление так же важно для образования металлической связи, как и приложенное тепло и сопротивление трения. Объединение двух сил приводит к формированию окончательного сварочного соединения.

Типы сварки трением

Существует четыре основных типа сварки трением:

- Вращательная сварка трением

- Линейная сварка трением

- Сварка трением с перемешиванием

- Точечная сварка трением с перемешиванием

Два типа вращательной сварки трением: сварка трением с прямым приводом и инерционная сварка трением. Существуют также специальные методы сварки трением, такие как орбитальная сварка трением и вибрационная сварка трением, , которые аналогичны вращательной и линейной сварке трением, но включают небольшие изменения в движениях соединения.

Существуют также специальные методы сварки трением, такие как орбитальная сварка трением и вибрационная сварка трением, , которые аналогичны вращательной и линейной сварке трением, но включают небольшие изменения в движениях соединения.

Основное различие между типами сварки трением заключается в механических этапах, используемых для получения теплоты трения. Все оборудование для фрикционной сварки работает на ряде двигателей, приводов и маховиков, которые вращают сварочные компоненты с достаточно высокой скоростью, чтобы генерировать сварочное тепло от трения.

В чем разница между сваркой трением инерции и сваркой с прямым приводом?

Рекламные ссылки При сварке с прямым приводом энергия, используемая для создания вращения, непосредственно передается на шпиндель сварочного аппарата двигателем сварочного аппарата трением. Ротационная машина для сварки трением такого типа может вращаться до тех пор, пока на нее подается питание. Поскольку при этом выделяется больше тепла, чем при инерционной сварке трением, обычно требуется более длительное время охлаждения.

Поскольку при этом выделяется больше тепла, чем при инерционной сварке трением, обычно требуется более длительное время охлаждения.

Существенное различие между инерционной сваркой трением и сваркой с прямым приводом заключается в том, что инерционная сварка трением требует гораздо более высоких скоростей вращения для получения сварного соединения. Инерционная сварка трением обычно используется при сварке трением с использованием термопластов, но не всегда. Он также очень часто используется с легкими металлами в аэрокосмической промышленности.

Вот отличное видео, демонстрирующее инерционную сварку трением.

https://youtu.be/-aEuAK8bsQgВидео не может быть загружено, так как JavaScript отключен: Демонстрация инерционной сварки трением – Производство Technology, Inc. (https://youtu.be/-aEuAK8bsQg)

Рекламные объявления Независимо от их различий Оба типа сварки трением работают по одному и тому же основному принципу — используют тепло, выделяемое сопротивлением трения на высоких скоростях, для сплавления металлов.

Плюсы сварки трением

Сварка трением обладает многими преимуществами, которые делают ее популярной формой сварки на автоматизированных фабричных сборках. Вот некоторые плюсы, связанные со сваркой трением: Это шлак. Шлак это плохо.

- Без шлака: В отличие от других видов сварки, при сварке трением не образуются брызги или шлак, которые могут повредить структурную целостность соединения или повлиять на внешний вид полученного сварного шва. Это также снижает риск получения травм сварщиком отлетающими частицами или расплавленным металлом.

- Полностью сплошной контакт: В отличие от ручной сварки, при которой приходится беспокоиться о растрескивании кромок сварного шва или в результате неравномерного нагрева, сварка трением обеспечивает равномерное распределение тепла по всей поверхности сварки по всей длине. сварка. В результате получается более механически совершенный сварной шов, чем можно было бы выполнить вручную.

- Может работать от стандартной мощности: То же напряжение, что и электродвигатели, может работать с оборудованием для сварки трением, что делает его подходящим выбором для заводской сборки. Хотя оборудование для сварки трением обычно включает тяжелую технику, оно не является особенно сложным.

- Без наполнителя: При сварке трением нет необходимости использовать расходные материалы, такие как присадочная проволока или проволока. Поверхности двух кусков металла кованы вместе лицом к лицу без необходимости в каком-либо другом материале между ними. Это не только уменьшает необходимые пробелы в техническом проектировании, позволяя создать более плавный и аэродинамический дизайн, но и делает его более эффективным.

- Без защитного газа: В отличие от сварки TIG и MIG, сварка трением не требует использования защитного газа или другого флюса для предотвращения проблем. Это важное соображение, поскольку смеси инертных газов, используемые при электросварке, могут быть дорогостоящими.

Введение защитного газа в сварочную операцию также может увеличить риск ошибки оператора, поскольку сварщик пытается одновременно управлять движением сварочной горелки и педалью защитного газа.

Введение защитного газа в сварочную операцию также может увеличить риск ошибки оператора, поскольку сварщик пытается одновременно управлять движением сварочной горелки и педалью защитного газа. - Отсутствие образования дыма или паров : в отличие от других видов сварки, при которых могут образовываться пары, опасные для дыхания людей, при сварке трением не образуются дым или частицы. Это делает сварку трением экологически чистой формой сварки, а также более безопасной формой сварки, чем методы сварки горючими материалами, при которых выделяется окись углерода.

- Подготовка поверхности не требуется: В отличие от традиционных методов сварки, которые требуют тщательной очистки основного металла перед сваркой, сварка трением очищает основной металл оплавлением за счет трения. Подготовка поверхности и очистка свариваемых поверхностей — одна из основных затрат времени, связанных с обычной сваркой, поэтому отказ от нее — значительный шаг вперед в эффективности металлообработки.

- Быстрое время сварки: В то время как традиционные сварочные операции могут занять несколько часов, так как участки сварного шва охлаждаются и затвердевают, сварка трением выполняется за несколько секунд. Это не только позволяет быстрее сваривать каждую готовую деталь, но и означает, что завод-изготовитель может выпускать больше сварных деталей в час, повышая общую производительность предприятия.

- Уменьшенный вес: Для всего, от вертолетов до шаттлов, аэрокосмическая промышленность зависит от методов сварки трением, чтобы машины были легкими и не касались земли. С летной механикой каждый дополнительный фунт балласта учитывается в грузоподъемности летательного аппарата, поэтому снижение веса является жизненно важной инженерной задачей.

- Долговечность: Сварка трением не только дает прочные сварные швы, но и сварные швы остаются прочными . Это особенно важно в высокопроизводительных средах, в которых компоненты, сваренные трением, подвергаются в постпроизводственных операциях.

Долговечность сварки трением является одной из причин, по которой она так распространена в морской, авиационной и космической промышленности.

Долговечность сварки трением является одной из причин, по которой она так распространена в морской, авиационной и космической промышленности. - Более низкие температуры: Как правило, сварку трением можно успешно выполнять при более низких температурах, чем другие сварочные операции, что снижает уязвимость основного металла к тепловому воздействию. Также отсутствует выделение внешнего тепла, что значительно снижает риск ожогов и других травм, связанных со сваркой.

- Более низкие производственные затраты: Поскольку сварка трением не требует наполнителя или флюса и может быть автоматизирована, в целом она стоит намного меньше, чем другие виды сварки, даже несмотря на то, что сам процесс по-прежнему обходится дорого в заводской настройке. уровень. Снижение производственных затрат также приводит к увеличению прибыли и снижению затрат для потребителей.

- Герметичные сварные швы: Сварные швы, полученные сваркой трением, герметичны, что делает их оптимальными для воздушных и водных транспортных средств, особенно для тех, которые работают в условиях высокого давления.

Стабильные сварные швы трением помогают защитить операторов этих судов от несчастных случаев при декомпрессии.

Стабильные сварные швы трением помогают защитить операторов этих судов от несчастных случаев при декомпрессии. - Никаких ошибок оператора: Одна из самых больших проблем сварки заключается в том, что сварщику требуются годы, чтобы научиться последовательно сваривать соединение при высоких температурах, не допуская человеческой ошибки и не рискуя получить травму. Сварка трением устраняет эту проблему за счет механизации процесса сварки, что делает ее идеальной для автоматизации сварочных операций в заводских условиях.

- Стабильные результаты: Поскольку сварка трением является результатом механизированного процесса, а не руками человека, полученные сварные швы более стабильны и не подвержены вносимым дефектам, таким как пористость или хрупкость.

- Операции в твердом состоянии: В отличие от других видов сварки, требующих нагрева металлов до жидкого состояния, сварка трением является сваркой в твердом состоянии, что означает, что задействованные основные металлы никогда не разрушаются, а наполнитель не используется.

расплавлено.

расплавлено. - Результат: незаметный сварной шов: Низкий профиль сварного шва трением означает, что его можно сделать практически невидимым, сводя к минимуму его влияние на визуальный дизайн.

Как видите, использование сварки трением в производственном процессе дает множество преимуществ, большинство из которых приводит к более прочному сварному шву. Для определенных видов соединений сварка трением имеет ряд преимуществ. Но это не правильный выбор сварки для каждой работы.

Минусы сварки трением

Наряду с преимуществами, которые предлагает сварка трением, у этого типа сварки также есть некоторые недостатки. Вот некоторые из недостатков сварки трением:

- Подходит только для определенных соединений: По той причине, что более 90% производимого оборудования для сварки трением предназначено для создания стыковых швов. Другие типы углов сварки могут быть сложными для достижения с помощью оборудования для сварки трением.

Это означает, что, несмотря на полезность сварки трением, вам по-прежнему нужны другие виды сварки для выполнения широкого спектра сварных швов.

Это означает, что, несмотря на полезность сварки трением, вам по-прежнему нужны другие виды сварки для выполнения широкого спектра сварных швов. - Отсутствие контроля со стороны человека: В то время как машина для сварки трением устраняет ошибки оператора, механизированная сварка также устраняет необходимость принятия решений оператором, что может быть полезно при сварке, где требуется специализированная сварка (например, сварка в перевернутом положении). Люди могут стратегически прихватывать области сварки, чтобы укрепить их на лету или изменить конструкцию, в то время как автоматизированное оборудование не способно модифицировать конструкцию.

- Дорогостоящее оборудование: Сварка трением и виды сварки, проводимые слесарями-любителями на установках TIG, — это очень разные виды сварки. Сварка трением почти исключительно используется в промышленных и заводских условиях для автоматизации сборочной сварки. Среднестатистический сварщик не может позволить себе сварку трением в частном секторе.

- Крупногабаритное и тяжелое оборудование: Оборудование, необходимое для выработки тепла и энергии, необходимых для сварки металлических соединений трением, — это не то оборудование, которое можно найти в чьем-то гараже. Это сварка на промышленном уровне.

- Только для кузнечных операций: В отличие от сварочных аппаратов TIG и MIG или сварки горелкой, которые можно транспортировать на рабочие площадки и использовать на открытом воздухе, сварка трением ограничена кузнечной средой. Это делает его гораздо менее доступным для неспециалистов или мастеров-любителей, чем другие типы сварочного оборудования.

- Самостоятельное применение: Любой может взять в руки пропановую паяльную лампу и научиться сваривать, но сварка трением — это специализированная механическая операция, с которой, скорее всего, будут иметь дело только машинисты или инженеры-механики. В отличие от сварки стержнем или сварки TIG, сварка трением не имеет значения для улучшения дома.

- Без невидимого завершения. До сих пор инженеры-механики не могли понять, как спроектировать оборудование для сварки трением, которое не образует отверстие в месте упора.

- Автомат и права рабочих. Поскольку автоматизация процессов сварки продолжает развиваться, это угрожает средствам к существованию обычных сварщиков. Хотя это несколько неизбежный процесс с появлением технологий во всех секторах человеческого общества, его все же следует учитывать.

В целом, сварка трением очень эффективна, но полезна только в нескольких случаях. Однако сварка трением используется во многих отраслях промышленности для металлообработки и сборки.

Что можно сварить с помощью сварки трением?

Хотя сварка трением не подходит для широкого использования отдельными сварщиками, она используется в металлообрабатывающей промышленности для сборки соединений. Вот некоторые из материалов, которые свариваются с помощью сварки трением:

- Термопласты: Поскольку для соединения термопластов с металлом требуется давление, сварка трением является одной из немногих форм сварки, которая может эффективно соединять термопласты с металлами без потерь.

целостность конструкции.

целостность конструкции. - Разнородные металлы: Сварка трением позволяет сваривать различные типы металлов, таких как алюминий, со сталью, не создавая значительной зоны термического влияния. Это особенно важно при сварке под давлением, когда металл должен сохранять прочность на растяжение на всем протяжении сборки по соображениям безопасности.

- Аналогичные металлы: Тепло, выделяемое при сварке трением, сравнимо с уровнем тепла, выделяемым при традиционной сварке плавлением, что означает, что сварка трением так же подходит для сварки нержавеющей стали, как и любая другая. Сварка трением предлагает преимущества методов сварки, таких как сварка TIG, без недостатков, таких как дефекты оператора, опасное ручное оборудование или расходные материалы.

Сварка трением особенно распространена в аэрокосмической и морской промышленности , где она используется для создавать безопасные, прочные соединения, не жертвуя аэродинамикой и не увеличивая вес сборки за счет добавления наполнителей. Сварка трением также используется в атомной энергетике.

Сварка трением также используется в атомной энергетике.

Вот некоторые из других отраслей, в которых применяется сварка трением:

- Автомобильная сборка

- Нефтяное буровое оборудование

- Промышленные полиграфические узлы

В этих отраслях сварка трением часто используется как способ обеспечения быстрого и прочного соединения между разнородными металлами. Это особенно важно в системах под давлением, где слабые места в основных металлах могут привести к выбросу или неисправности, связанной с давлением.

Что такое инерционная сварка трением?

Инерционная сварка трением — это сварка трением, которая выполняется с помощью ряда маховиков, в которых используется двигатель и шпиндельный вал, чтобы довести сварное соединение до высоких уровней скорости вращения и нагрева перед разъединением.

Этот процесс нагревает и пластифицирует поверхности двух соединенных деталей за счет силы инерционного трения, что приводит к формированию полной прочности соединения после того, как детали остановятся и остынут.

Кто изобрел сварку трением?

Вращательная сварка трением является старейшим типом сварки трением и была изобретена в 1950-х годах. Сварка трением была впервые применена японскими инженерами в середине 1950-х годов для использования в производстве автомобильных тормозов Toyota, но вскоре после этого она распространилась со скоростью лесного пожара в мировом сообществе металлообрабатывающих предприятий. Одна из новейших форм сварки трением, Сварка трением с перемешиванием , была изобретена Уэйном Томасом в 1991 году.

С момента своего появления сварка трением претерпела множество итераций, поскольку производители вносили изменения в конструкцию оборудования для сварки трением, чтобы обеспечить все более сложную автоматизацию.

Насколько прочна сварка трением?

Сварка трением, возможно, является самой надежной из доступных технологий сварки по многим причинам:

- Низкий уровень брака: Поскольку сварка трением механизирована и не требует участия человека, она не подвержена дефектов и ошибок человека, которые приводят к снижению прочности сварного соединения на растяжение в результате охрупчивания или прогрева.

Автоматизированные узлы для сварки трением создают идеальные и (что более важно) воспроизводимые сварные швы.

Автоматизированные узлы для сварки трением создают идеальные и (что более важно) воспроизводимые сварные швы. - Низкотемпературный: Сварка трением выполняется быстро и выполняется при относительно низких температурах сварки, что означает незначительное изменение химических свойств основных металлов. Это приводит к стабильным, надежным сварным швам, которые держатся с полной прочностью (или прочнее), чем металлы, которые они соединяют.

- Без изменений: Прямая механизированная операция металл-металл означает, что в сварном шве нет несоответствий, которые могут повлиять на прочность на растяжение, таких как загрязнения или неравномерное нагревание. Эти несоответствия являются одной из ведущих причин дефектов, снижающих прочность сварного шва.

- Полный контакт: Постоянный равномерный прямой контакт между двумя металлическими частями, участвующими в сварке трением, обеспечивает стабильное и полное соединение от одного конца сварного шва до другого.

Это приводит к соединению с прочностью сварного шва (без ошибок оператора). При таком полном контакте нет слабых мест, которые потенциально могли бы привести к потере прочности на растяжение.

Это приводит к соединению с прочностью сварного шва (без ошибок оператора). При таком полном контакте нет слабых мест, которые потенциально могли бы привести к потере прочности на растяжение.

Сварка трением естественным образом создает слабое место в металлической сборке, воздействуя на металл высокими температурами. Сварка трением фокусирует высокие температуры и давления непосредственно в точке сварки, что резко снижает любое воздействие, связанное с энергией, на остальную часть металлического узла.

Эти фотографии демонстрируют прочность, которую обеспечивает сварка трением в конечном изделии. Сварные швы трением не только так же прочны, как и основной материал, но они также часто более долговечны в точке контакта, чем основной металл в других местах. Вместо того, чтобы действовать как щель в броне металлического узла, сварка трением укрепляет его.

В конечном итоге прочность металлического соединения при сварке (сварка трением или нет) зависит от типа сплавляемого материала. Хотя сварной шов трением может быть технически более прочным, чем основной металл, его прочность на растяжение и сдвиг будет все же ниже.

Хотя сварной шов трением может быть технически более прочным, чем основной металл, его прочность на растяжение и сдвиг будет все же ниже.

Каковы особенности сварки трением?

Многие аспекты сварки трением делают ее уникальной среди технологий изготовления металлов. Вот некоторые особенности, которые отличают сварку трением:

- Универсальность: Теоретически любой ковкий металл можно сваривать трением. Сварка трением особенно ценится за ее способность соединять различные металлы или соединять металлы с термопластами, что с трудом удается осуществить в большинстве других методов сварки без значительных компромиссов в получаемом сварном шве.

- Скорость: Операции сварки трением выполняются в десять раз быстрее, чем традиционные операции сварки, что делает их находкой для обрабатывающей промышленности. Сварка трением является краеугольным камнем массового производства, особенно в автомобильной промышленности.

- Сварка алюминия: Известно, что отдельные сварщики с алюминием сложны в работе, но сварка трением (особенно сварка трением с перемешиванием) является превосходной операцией сварки алюминиевого сплава. Поскольку алюминий склонен к термической деформации, низкие температуры сварки, необходимые для сварки трением, предотвращают возникновение этих дефектов.

Эти уникальные особенности сварки трением являются не просто преимуществами. Это аспекты этой техники сварки, которые выделяют ее в обрабатывающей промышленности. Без них современное общество не имело бы почти такого уровня эффективности производства, как сейчас.

Когда сварка трением становится проблемой