Сварка трением с перемешиванием: Сварка трением с перемешиванием алюминиевых сплавов при изготовлении РКТ

alexxlab | 22.07.2019 | 0 | Разное

Сварка трением с перемешиванием | всё о методе!

Сварка трением с перемешиванием

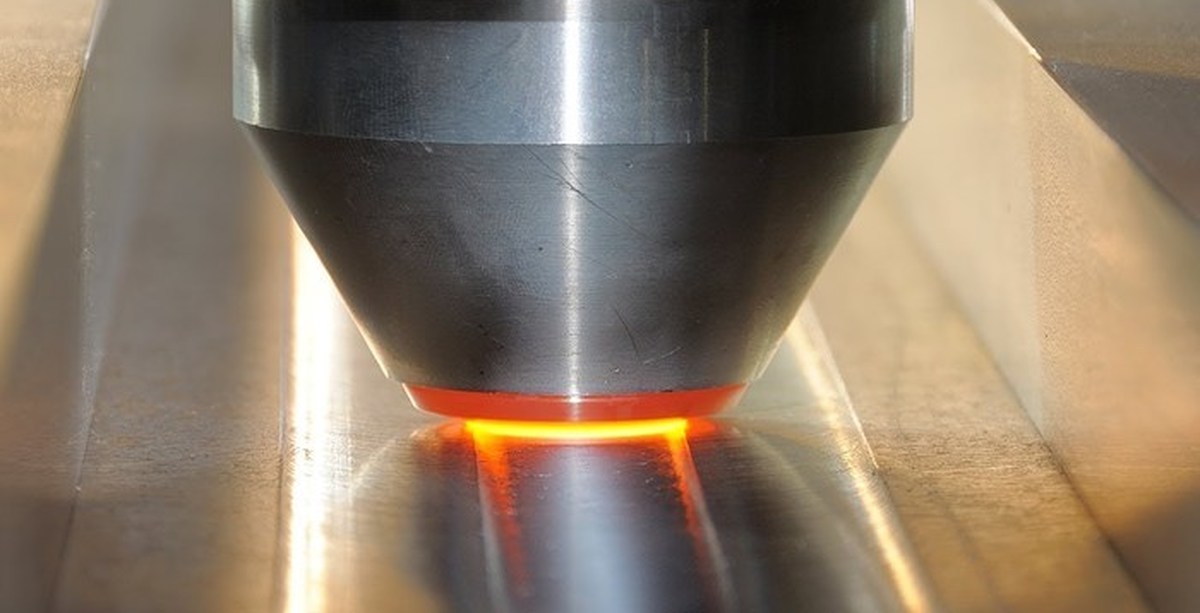

Сварка трением с перемешиванием – это процесс соединения деталей в твердом состоянии, в котором для соединения материалов используется тепло трения, выделяемое вращающимся инструментом.

Инструмент без расходных материалов с центральным зондом поворачивается и вставляется в поверхность раздела между двумя заготовками перед перемещением вдоль линии сварки. Большая часть тепловыделения происходит под выступом инструмента, когда он перемещается вдоль границы раздела, в результате чего материал нагревается и размягчается.

Инструмент также служит для сдерживания размягченного материала, который механически перемешивается для создания твердофазного сварного шва.

сварной шовГде применяется сварка трением

Процесс в основном используется в промышленности для соединения алюминиевых сплавов всех сортов, будь то литье, прокат или экструдирование. Было показано, что сварка трением с перемещением сваривает стыковые соединения из алюминиевого сплава толщиной от 0,3 мм до 75 мм за один проход, в зависимости от используемого исходного материала, мощности станка и структурной жесткости заготовки.

Другие материалы, которые были сварены включают магний, титан, медь и стальные сплавы, в то время как пластмассы и композиты с металлической матрицей (MMC) также были свариваются. Также было доказанно, что этот процесс может объединять различные комбинации этих материалов.

Сварка трением с перемещением сваривает используется для различных применений в различных отраслях промышленности , начиная от аэрокосмического для судостроения, рельсов и электроники.

Механические свойства и микроструктура

Механические свойства алюминиевых сплавов, сваренных трением с перемешиванием, оказались лучше, чем у других сварочных процессов, таких как дуговая сварка.

Что касается механических свойств этот процесс обычно имеет три основных микроструктурных области; сварной слепок, зона термомеханического воздействия и зона термического влияния.

Хотя и сам сварной являются «зонами термомеханического воздействия», они рассматриваются отдельно, когда речь идет о микроструктурных особенностях. Это связано с тем, что сварной шов испытывает динамическую рекристаллизацию, а зона тремического влияния – нет. Однако точный состав и степень микроструктурного состава в этих зонах зависит от материала и условий обработки. Они могут, например, меняться в зависимости от таких факторов, как параметры и конструкция используемого сварочного инструмента.

Каковы преимущества?

Сварка трением с перемешиванием предлагает ряд преимуществ по сравнению с обычными процессами дуговой сварки. Это включает:

- Как сварка просиходи в твердотельном состоянии, сварка трением с перемещением сваривает является в значительной степени бездефектным способом соединения без трещин в горячем состоянии, пористости или затвердевания

- Из-за более низких температур происходит уменьшение усадки и деформации в соединяемом материале.

- Не требуются присадочные материалы, флюс или защитный газ для алюминиевых сплавов

- Способ сварки безопасен для окружающей среды, так как не выделяет дыма, брызг или ультрафиолетового излучения.

- Использует технологию станков, что упрощает процесс автоматизации, обеспечивает высокую повторяемость и снижает потребность в квалифицированных сварщиках

- Может работать в любой позиции

- Хорошие механические свойства, которые для алюминиевых сплавов обычно равны или превышают те, которые могут быть получены конкурирующими процессами

- Энергетически эффективный

- Возможность соединения многих «несвариваемых» при сварке алюминия и алюминиевых сплавов, таких как серии 2xxx и 7xxx

- Нет необходимости в специальной подготовке кромок в большинстве случаев

Каковы недостатки сварки трением с перемещением сваривает?

Хотя сварка трением с перемешиванием дает много преимуществ, есть несколько ограничений, связанных с процессом. Это включает:

Это включает:

- Выходное отверстие остаётся после извлечения инструмента из материалов, подлежащих соединению

- Потребность в значительных усилиях прижима и перемещения означает, что зажим более значительный, чем при сварке дугой

- Отсутствует гибкость ручных и дуговых процессов, например, сварку нельзя использовать там, где требуется осаждение металла

История сварки

Сварка трением с перемешиванием была изобретена Уэйном Томасом в 1991 году с патентами, зарегистрированными в Европе, США, Японии и Австралии. Дальнейшая работа по изучению этого процесса была предпринята в 1992 году с проектом под названием «Разработка новой техники фрикционной мешалки для сварки алюминия». Промышленное производство с использованием сварки началось в середине 1990-х годов, что делает его одним из самых коротких периодов времени для любого сварочного процесса от изобретения до широкого использования.

Технология сварки трением с перемешиванием

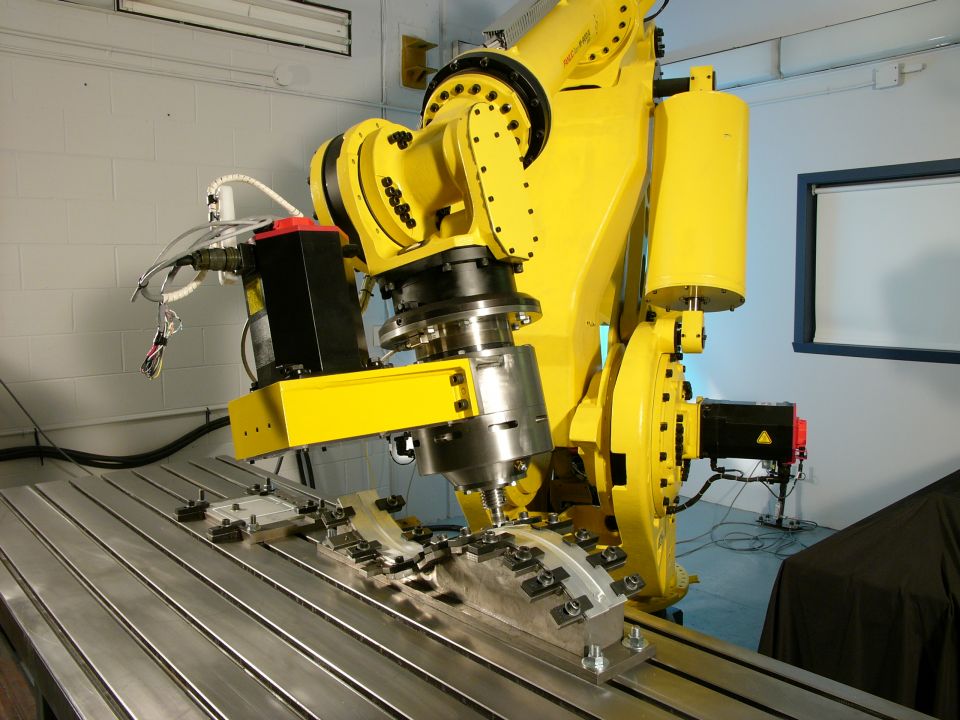

В КБ «Южное» осуществляется освоение передовой инновационной энерго- и ресурсосберегающей технологии роботизированной сварки трением с перемешиванием для исследования возможности внедрения данной технологии в технологический цикл изготовления корпусов ракет-носителей из перспективных алюминиевых сплавов и создания участка роботизированной сварки трением с перемешиванием на предприятии.

Метод сварки трением с перемешиванием, благодаря ограниченному пространству деформации в сочетании с ограниченным нагревом зоны сварки, успешно применяется передовыми зарубежными компаниями-производителями РКТ и обладает следующими преимуществами в сравнении со сваркой плавлением:

– безопасность для окружающей среды, так как не используются вредные газы;

– возможность сварки материалов, недоступных для традиционных способов сварки;

– отсутствие необходимости в присадочных материалах;

– низкие остаточные напряжения;

– мелкий размер зерна сварного шва;

– малый расход энергии;

– отсутствие пористости;

– практически полное отсутствие коробления и термических деформаций;

– сокращение производственного цикла по сравнению со сваркой плавлением.

При данном методе сварки статическая прочность при растяжении и изгибе, относительное удлинение, ударная вязкость, усталостная прочность сварного шва находятся на уровне соответствующих показателей основного металла деталей или близки к ним.

Исследования и испытания сварного соединения полученного сваркой трением с перемешиванием показали значительное преимущество перед болтовыми и заклепочными соединениями за счет увеличения прочности и жесткости конструкции, снижения массы конструкции и стоимости ее изготовления.

Процесс роботизированной сварки трением с перемешиванием

Рабочее место роботизированной сварки трением с перемешиванием одиночных обечаек в полноразмерную баковую конструкцию

назад в каталог

Высокоскоростная сварка трением перемешиванием авиационных материалов и конструкций Текст научной статьи по специальности «Механика и машиностроение»

ЭЛЕКТРОФИЗИЧЕСКИЕ И ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ

УДК 621.791.14

Высокоскоростная сварка трением перемешиванием авиационных материалов и конструкций

А. Г. Бойцов, В. В. Качко, Д. Н. Курицын

Объектом исследования является технологический процесс получения неразъемных соединений методом сварки трением с перемешиванием применительно к материалам и конструкциям авиационно-космической техники. В работе приведены результаты исследований по экспериментальной отработке технологических режимов и условий перемешивающей сварки трением, результаты исследования влияния основных технологических параметров на качество получаемых соединений. В ходе работы выполнено проектирование специального технологического оснащения, предложены конструкции инструмента для реализации процесса сварки трением c перемешиванием.

Ключевые слова: сварка трением перемешиванием, технологическое оборудование, инструмент,

аэрокосмическая техника, качество сварного соединения.

ВведениеСварка трением перемешиванием (СТП) является относительно новым методом получения неразъемных соединений материалов (запатентована The Welding Institute in UK — TWI, Великобритания, в 1991 г. На этот способ сварки имеются более раннее отечественное авторское свидетельство [1] и последующие [2].

Выполненные в последние годы исследования показали, что СТП является эффективным способом получения высококачественных соединений конструкций различной геометрии, включая листовые материалы, пространственные профильные конструкции, трубы, а также восстановления изношенных деталей, модифицирования поверхностей и залечивания трещин [3]. Эти разработки и исследования сделали СТП универсальной технологией, имеющей большие перспективы в различных отраслях промышленного производства. Достаточно отметить, что СТП получила применение в авиаракетостроении для

СТП является базовой технологией производства железнодорожных вагонов A-train, производимых фирмой Hitachi Rail Systems. Специализированное оборудование для СТП выпускается фирмами MTS Systems Corporation, Nova-tech engineering inc., Friction Stir Link, Inc. (США), Danish Stir Welding Technology (Dan Stir, Дания), ESAB (Швеция), Osaka East Urban Area, Osaka Cast и Hitachi (Япония), TWI (Англия) и др. Толщины свариваемых СТП листовых материалов достигли для алюминиевых сплавов 110 мм, а для сталей и никелевых сплавов — 45 мм.

СТП является базовой технологией производства железнодорожных вагонов A-train, производимых фирмой Hitachi Rail Systems. Специализированное оборудование для СТП выпускается фирмами MTS Systems Corporation, Nova-tech engineering inc., Friction Stir Link, Inc. (США), Danish Stir Welding Technology (Dan Stir, Дания), ESAB (Швеция), Osaka East Urban Area, Osaka Cast и Hitachi (Япония), TWI (Англия) и др. Толщины свариваемых СТП листовых материалов достигли для алюминиевых сплавов 110 мм, а для сталей и никелевых сплавов — 45 мм.электрофизические и электрохимические методы обработки

По мнению ведущих мировых экспертов, СТП является революционным в области сварки листовых материалов из легких сплавов (алюминиевых и магниевых). Эта технология использована для сварки алюминиевых баков Space Shuttle, изделий Delta II и Delta IV фирмы Boeing, ракеты Space X Falcon 1, крыльев самолета Eclipse 500, панелей пола и перегородок при производстве самолетов компаний Boeing и Airbus. Эту технологию считают ключевой для создания авиационной техники пятого поколения.

Работы по сварке трением выполняются и курируются The Welding Institute in UK (TWI, Великобритания), NASA, Lockheed-Martin Corp., Boeing, Wisconsin Center for Space Automation & Robotics, Oak Ridge National Laboratory MTS Systems Corporation, Thompson Friction Welding (США), Imhof Hartchrom GmbH и Klaus Raiser GmbH (Германия), Hidetoshi Fujii и исследовательским центром JWRI при Osaka University (Япония), Shanghai puda friction welder co., ltd. (Китай) и другими корпорациями и компаниями [4, 5].

Расширяющееся применение сварки трением обусловлено высоким качеством получаемых сварных соединений. Деформация и перемешивание металла в твердой фазе в условиях «теплой» деформации создает микроструктуры более прочные, чем основной материал. Обычно прочность на растяжение и усталостная прочность сварного шва составляет 90 % от этих характеристик для основного материала, на уровне, обеспечиваемом применением дорогостоящих электронно-лучевой, диффузионной и лазерной сварок. Сварка трением перемешиванием может выполняться в различных позициях (вертикальной, горизонтальной, под наклоном, снизу вверх и т. д.), поскольку силы гравитации в данном случае не играют роли. Обеспечивается возможность сваривания разнородных материалов, термопластичных пластиков и композиционных материалов. При выполнении сварочных операций не требуется предварительной очистки рабочих поверхностей, отсутствует разбрызгивание расплавленного металла, нет необходимости в присадочных материалах. Немаловажен тот факт, что при наличии специальной оснастки и инструмента сварка трением может выполняться на обычном металлорежущем оборудовании,

Обычно прочность на растяжение и усталостная прочность сварного шва составляет 90 % от этих характеристик для основного материала, на уровне, обеспечиваемом применением дорогостоящих электронно-лучевой, диффузионной и лазерной сварок. Сварка трением перемешиванием может выполняться в различных позициях (вертикальной, горизонтальной, под наклоном, снизу вверх и т. д.), поскольку силы гравитации в данном случае не играют роли. Обеспечивается возможность сваривания разнородных материалов, термопластичных пластиков и композиционных материалов. При выполнении сварочных операций не требуется предварительной очистки рабочих поверхностей, отсутствует разбрызгивание расплавленного металла, нет необходимости в присадочных материалах. Немаловажен тот факт, что при наличии специальной оснастки и инструмента сварка трением может выполняться на обычном металлорежущем оборудовании,

универсальных фрезерных станках и станках с ЧПУ, а также с использованием робо-то-технических систем. Наплавку трением используют для восстановления изношенных деталей, а одну из разновидностей сварки трением — штифтовую — для «залечивания» трещин в конструкциях. Сварка трением, при прочих равных условиях, по сравнению с традиционными дуговой и контактной сварками имеет в 2-5 раз меньшее энергопотребление.

В Российской Федерации накоплен опыт сварки трением перемешиванием различных алюминиевых сплавов. Исследования в лабораторных условиях, выполненные в ФГУП ЦНИИ КМ «Прометей», ФГУП «ВИАМ», МГТУ им. Н. Э. Баумана, МАТИ им. Циолковского, ГКНПЦ им. М. В. Хруничева, ФГУП «НПО Тех-номаш», ОАО «ВНИИалмаз», ЗАО «Сеспель» и др., подтвердили высокую эффективность СТП и обозначили главную задачу — организацию производства универсализированного и специального оборудования для ее реализации. К сожалению, в нашей стране промышленное оборудование для СТП не выпускается. В то же время в развитых странах применение сварки трением возрастает на 15-20 % в год. Это отражает актуальность данной исследовательской работы. Ее выполнение позволит решить ряд задач, связанных с изготовлением новой техники, модернизацией производства, повышением производительности и снижением себестоимости сварочных работ, обеспечением надежности и ресурса изделий.

Это отражает актуальность данной исследовательской работы. Ее выполнение позволит решить ряд задач, связанных с изготовлением новой техники, модернизацией производства, повышением производительности и снижением себестоимости сварочных работ, обеспечением надежности и ресурса изделий.

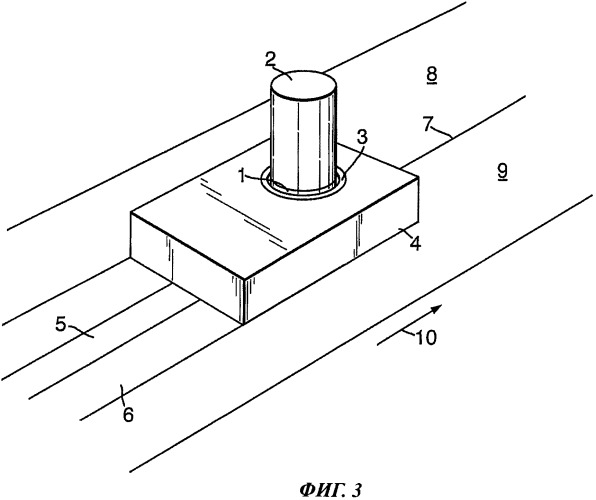

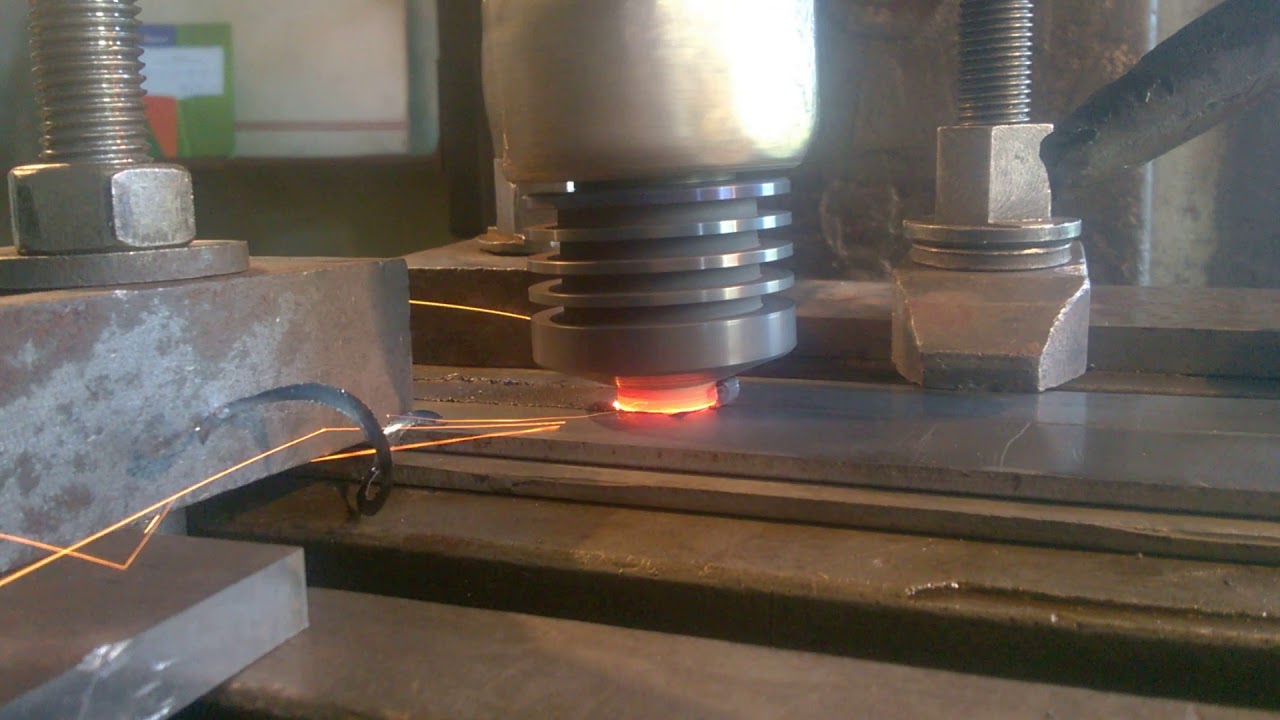

СТП выполняется торцом вращающегося инструмента, перемещающегося в направлении сварки. Диаметр инструмента выбирают несколько меньшим, чем глубину сварки. Рабочая поверхность инструмента имеет специальный профиль. Трение инструмента о поверхность деталей вызывает тепловыделение, которое совместно с силовым воздействием обеспечивает пластическую деформацию и сложное течение пластифицированного металла, перемешиваемого и переносимого профилированным наконечником (пином). В процессе перемещения инструмента по стыку свариваемых поверхностей происходит перемешивание и перенос металла с формированием сварного шва (рис. 1). При этом шов имеет исключительно высокие механические свойства, минимальный

х

Рис. 1. Принципиальная схема СТП

уровень остаточных напряжений, вызывающих коробление сварных изделий.

В настоящее время в технологии СТП существует ряд недостаточно исследованных вопросов, в частности: отсутствуют модели и методики, позволяющие на стадии технологической подготовки производства назначить технологические режимы сварки и проектировать сварочный инструмент; сваривание высокопрочных материалов с относительно высокой температурой пластификации; снижение сил, действующих на инструмент и заготовку и др.

Постановка задачи исследований

Основными проблемами, ограничивающими применение СТП и требующими решения, в настоящее время являются:

• необходимость жесткого закрепления свариваемых деталей;

• необходимость проектирования и изготовления специальных инструментов с высокой стойкостью: при СТП сварочный инструмент испытывает интенсивное тепловое и силовое воздействия, которые лимитируют его срок службы, а попадание частиц износа инструмента в свариваемый материал может неблагоприятно сказываться на качестве сварного соединения;

• ограниченная свариваемость материалов, имеющих низкую пластичность или теряющих требуемые механические свойства в результате термопластической деформации;

• необходимость использования громоздкого дорогостоящего оборудования для получения швов высокого качества, отсутствие оборудования и технологии для проведения полевых ремонтно-восстановительных работ.

Последняя из перечисленных проблем может быть частично решена использованием технологии высокоскоростной сварки трением перемешиванием (ВСТП), которая дает возможность значительно сократить размеры, массу, а также стоимость оборудования для СТП за счет снижения сил, воздействующих на его конструкцию.

Время этапа начального заглубления инструмента, когда разогрев материала выполняется только пином, при приемлемых значениях нормальной силы, определяемых прочностью инструмента, может быть значительным из-за нулевой скорости на оси и малого диаметра пина. По этой причине увеличение частоты вращения инструмента в данных условиях — наиболее рациональный путь как снижения осевой силы, так и времени заглубления.

Количество теплоты, выделяющейся при СТП, может быть оценено по формуле (1), из которой, в частности, следует, что нормальная осевая сила Р обратно пропорциональна угловой скорости вращения шпинделя ю:

Я =

рюцР (Я0 + Я Яр + Я2) 45 (Яо + Яр )

(1)

где Я — количество теплоты, необходимое для протекания процесса; ю — угловая скорость; ц — коэффициент трения; Р — нормальная осевая сила; Яо — радиус бурта инструмента; Яр — радиус профильного наконечника (пина) инструмента.

Из формулы видно, что при установленном необходимом тепловыделении нормальная осевая сила Р обратно пропорциональна угловой скорости вращения шпинделя ю. Высокая скорость вращения инструмента дает возможность получить то же количество энергии, но при меньших силах воздействия инструмента на свариваемые детали. За счет этого становится возможным снижение размеров и массы

meta™^OTK)I

электрофизические и электрохимические методы обработки

оборудования и инструмента, что позволит изготавливать небольшие портативные машины, способные производить строительные и ремонтные работы в полевых условиях.

Задачами настоящей работы является исследование технологических возможностей и разработка конструкций специального инструмента для ВСТП авиационных материалов, обладающего повышенной износостойкостью и обеспечивающего высокое качество сварных соединений.

Методика исследований и оборудование

Для проведения исследований были спроектированы и изготовлены опытно-промышленная установка и средства ее технологического оснащения.

Проектирование установки проводилось с использованием программы 3D-моделирования SoИdWorks 2012, позволяющей построить объемную модель будущего изделия, оценить технологичность, внести корректировки, при необходимости и по объемным моделям получить чертежи деталей и узлов.

Функционально установку (рис. 2, а) можно разделить на три части: сварной металлический каркас основания, алюминиевая рама, узел актуатора. Для первичного расчета жесткости применялась комбинированная, стержневая с объемными элементами, расчетная

модель конструкции установки (рис. 2, б). Стержневая схема конструкции позволяет проводить расчет с минимальными затратами вычислительных ресурсов и времени. Основная часть элементов конструкции установки создавалась из универсальных деталей и узлов, что значительно повышает эксплуатационные качества установки за счет ее ремонтопригодности.

В установке предусмотрено управляемое перемещение по двум координатам (ось X и ось Z). Перемещение по оси X осуществляется посредством механизма ШВП, получающего крутящий момент от шагового двигателя. Перемещение по оси Z осуществляется посредством актуатора линейных перемещений Exlar Tritex, имеющего собственный контроллер с управ ле-нием перемещением, усилием на штоке и т. 1000 мм/мин. Кроме того, исследовалась свариваемость титанового сплава ВТ6, меди и некоторых сталей. Измерение изменений сил проводились с помощью динамометра Kistler и компьютера со специальной программой, регистрирующей значения сил, действующих на заготовку [6].

1000 мм/мин. Кроме того, исследовалась свариваемость титанового сплава ВТ6, меди и некоторых сталей. Измерение изменений сил проводились с помощью динамометра Kistler и компьютера со специальной программой, регистрирующей значения сил, действующих на заготовку [6].

б)

— общий вид устройства ВСТП;

Рис. 2. Установка высокоскоростной сварки трением перемешиванием: а б — расчетная геометрическая модель

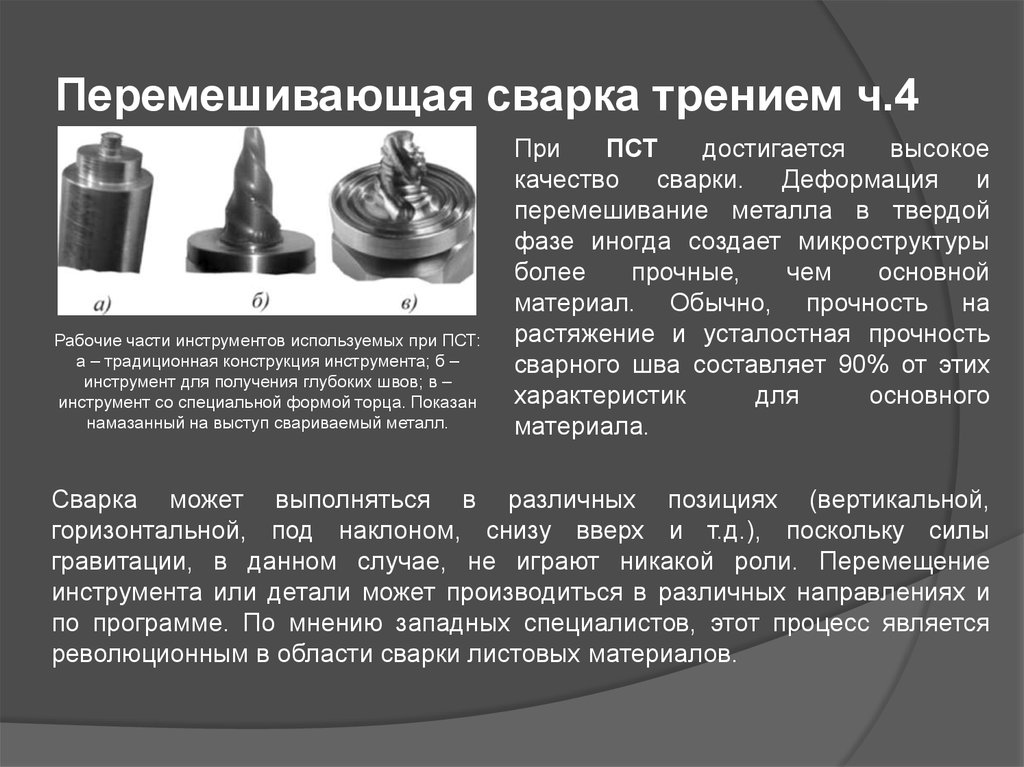

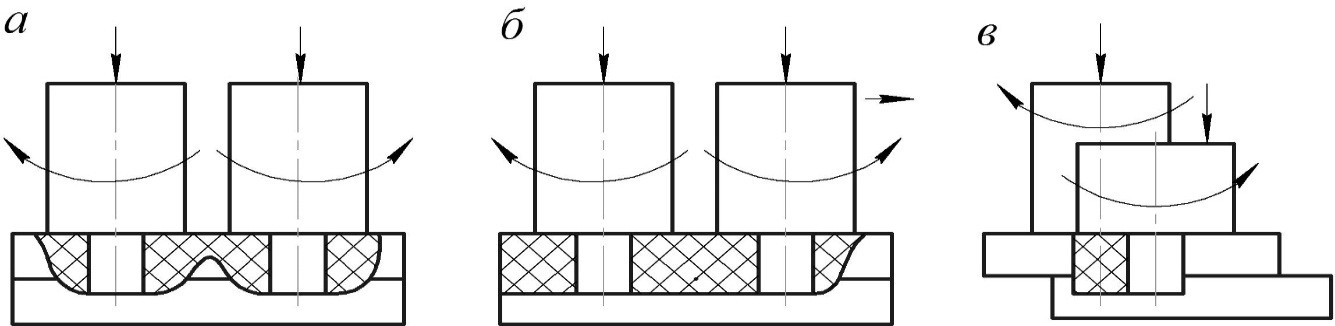

Рис. 3. Инструменты для сварки трением: а — с наконечником, выполненным в виде параболоиды и вогнутым буртом; б — с коническим наконечником гиперболической формы и вогнутым буртом; в — с коническим спиральным наконечником и плоским буртом со спиральными канавками

Исследования ВСТП проводились с использованием сварочного инструмента различной формы (рис. 3), в частности со спиральной нарезкой, параболической и гиперболической формой.

Экспериментальные исследования

Результаты измерения зависимости осевой силы от частоты вращения шпинделя для инструментов с различной формой рабочей части показаны на рис. 4.

Установлено, что при больших частотах вращения шпинделя минимальные значения сил, действующих на инструмент, наблюдаются при использовании инструмента с рабочей частью гиперболической формы.

Резкое уменьшение осевой силы в процессе движения инструмента можно наблюдать лишь до определенного значения частоты вращения. Это связано с тем, что температура, достигнув значения температуры пластификации материала ТПл = 0,7 + 0,8, далее увеличивается незначительно, поскольку вследствие нагрева материала снижается сила трения. По этой причине существует определенный предел частоты вращения инструмента, при достижении которого нормальная осевая сила далее слабо уменьшается или не уменьшается вовсе.

По этой причине существует определенный предел частоты вращения инструмента, при достижении которого нормальная осевая сила далее слабо уменьшается или не уменьшается вовсе.

Некоторое возрастание осевой силы с увеличением частоты вращения для инструмента со спиральной нарезкой можно объяснить тем, что меняется характер течения материала в спи-

ральных нарезках инструмента. Вследствие этого возникают вибрационные процессы, приводящие к тому, что сила не уменьшается, а наоборот, немного увеличивается.

Распределение микротвердости по сечению шва может носить различный характер в зависимости от свариваемых материалов, режимов обработки (термомеханических условий формирования шва) и положения сечения по глубине сварного шва. Это обусловлено множеством факторов, основными из которых являются конкурирование процессов термического воздействия, деформационного упрочнения и его устойчивости при температурном воздействии.

Измерение микротвердости позволяет прогнозировать прочностные свойства шва, опре-

Р, Н

п, об/мин

Рис. 4. Влияние частоты вращения инструмента на осевую силу (скорость сварки V = 700 мм/мин): 1 — инструмент с параболическим наконечником; 2 — инструмент с гиперболическим наконечником; 3 — инструмент со спиральной нарезкой

МЕТАЛЛООБРАБОТКА

шдш

делить размеры и особенности зон сварки (термического влияния, термодеформационной, перемешивания). В деформируемых алюминиевых сплавах большая часть упрочнения

а)

Н, кг/мм2

150 140 130 120 110 100 90

ЗТВ ЗТМ В Яд ро З 1 ТМВ 1 1 ЗТВ

1 Л 1 л • / \ 1 / \ Г \ 1 1 1 3

\ 1 \ 1 1 1 у 1 2

( 1 \ 1 1 1

\ 1 1 1 1 1 1 1

1 V ) Г \ \ у 1 1 • 1 1 . 1 У ✓

1 У ✓

\ \ 1 1 1 1 1

б)

3600

3600

3600

-6

-4-2 0 2

Расстояние от центра L, мм

в)

140 120 100 80 60 40 20 0 -20 -40

МПа

Й

-15

15

-8 -4 -2 0 2 4 8 Расстояние от центра L, мм Па

Л Л и

м

»

/

\ Л,

лГ V®

-10 -5 0 5 10

Расстояние от центра L, мм

Рис. 5. Распределение микротвердости и остаточных напряжений в сечении сварного шва: а — изменение микротвердости после СТП сплава 1163 РДТВ в процессе естественного старения; 1 — 24 ч; 2 — 192 ч; 3 — 1200 ч;

б — зависимость микротвердости от расстояния от центра шва; сплав ВТ6; в — распределение остаточных напряжений в поперечном сечении шва: п = 1600 об/мин, v = 150 мм/мин

(естественное старение) происходит при комнатной температуре в течение одного дня. В целом механические свойства стабилизируются после четырех дней. Большая часть изменения твердости происходит в первую неделю. По истечении этого времени, твердость стабилизируется и материал достигает состояния равновесия. Как показывает практика, зависимость твердости для алюминиевых сплавов, сваренных СТП, имеет вид “-образной кривой. Можно выделить четыре основные зоны распределения твердости по поперечному сечению сварного шва (рис. 5, а):

В целом механические свойства стабилизируются после четырех дней. Большая часть изменения твердости происходит в первую неделю. По истечении этого времени, твердость стабилизируется и материал достигает состояния равновесия. Как показывает практика, зависимость твердости для алюминиевых сплавов, сваренных СТП, имеет вид “-образной кривой. Можно выделить четыре основные зоны распределения твердости по поперечному сечению сварного шва (рис. 5, а):

• на протяжении ядра сварной точки 5-6 мм с каждой стороны линии соединения, в этой зоне твердость почти постоянна;

• зона термомеханического влияния (ЗТМВ) находится на протяжении 5-6 мм от зоны ядра сварной точки, в ней твердость имеет пониженный уровень;

• зона термического влияния ЗТВ находится на протяжении 15-20 мм от ЗТМВ, здесь твердость достигает минимума, а затем увеличивается с увеличением расстояния от центра сварки и даже достигает твердости больше, чем основного металла;

• основной материал, не затронутый СТП.

На рис. 5, б приведены результаты измерения микротвердости в зоне шва после сварки титанового сплава ВТ6.

Остаточные сварочные напряжения являются неотъемлемым результатом любого сварочного процесса. Они отрицательно сказываются на прочности, долговечности, устойчивости, размерной стабильности сварной конструкции и особенно опасны для конструкций с небольшим запасом пластичности, имеющих концентраторы напряжений. Задача снижения либо оптимального перераспределения остаточных напряжений не может быть решена без данных об их распределении.

Получение этой информации расчетным путем затруднено большим разнообразием узконаправленных методик и отсутствием общего решения. еББ 3000 ОЗ/ОЗИ по методике, основанной на измерении деформации кристаллической решетки исследуемого объекта по смещению линий дифракционного спектра. На рис. 5, в приведен характер распределения остаточных напряжений в поперечном сечении шва, определенный методом рентгеновской дифракции.

еББ 3000 ОЗ/ОЗИ по методике, основанной на измерении деформации кристаллической решетки исследуемого объекта по смещению линий дифракционного спектра. На рис. 5, в приведен характер распределения остаточных напряжений в поперечном сечении шва, определенный методом рентгеновской дифракции.

Характерные макроструктуры швов, получаемых при ВСТП, представлены на рис. 6.

Технология ВСТП была применена для сварки типовых соединений конструкций (рис. 7).

Сварка трением имеет широкие технологические возможности для получения неразъемных соединений деталей узлов авиационной и ракетной техники, в том числе из разнородных материалов.

В целях оценки производственной привлекательности метода сварки трением с перемешиванием в качестве технологии соединения компонентов конструкции специальных изделий авиакосмической техники была проведена технологическая экспертиза [7], в результате которой установлены производственная целесообразность и коммерческая привлекательность применения сварки трением с перемешиванием в решении специальных задач аэрокосмического производства.

а)

б)

2 мм

б)

Рис. 6. Макроструктура сварного шва: а — п = = 1500 об/мин; V = 250 мм/мин; б — п = 18 000 об/мин; V = 2000 мм/мин

Рис. 7. Соединения методом ВСТП различной формы: а — пластина из титанового сплава ВТ6, сваренная с защитой шва аргоном; б — труба из сплава АД1; в — ВСТП внахлест сплава 1163 РДТВ

Выводы

Выполненные исследования перемешивающей и точечной сварки трением алюминиевого сплава 1163 РДТВ позволили установить особенности формирования сварных соединений и приобрести практический опыт выполнения технологических операций получения сварных швов разного типа. Спроектированы и изготовлены специальные инструменты и технологическая оснастка для сваривания типовых узлов. На основе исследований макро-и микроструктуры, микротвердости, уровня остаточных напряжений и прочностных испытаний выполнена оптимизация технологических режимов и условий сварки. Выполнены исследования прочностных свойств сварных швов, показавшие, что их уровень находится в пределах 90-95 % прочности основного материала.

Спроектированы и изготовлены специальные инструменты и технологическая оснастка для сваривания типовых узлов. На основе исследований макро-и микроструктуры, микротвердости, уровня остаточных напряжений и прочностных испытаний выполнена оптимизация технологических режимов и условий сварки. Выполнены исследования прочностных свойств сварных швов, показавшие, что их уровень находится в пределах 90-95 % прочности основного материала.

По результатам проведенных экспериментальных исследований и опытной эксплуатации спроектированного оборудования можно сделать следующие выводы.

1. Благодаря увеличению тепловыделения применение технологии высокоскоростной перемешивающей сварки трением обеспечивает высокую прочность соединений при одновременном увеличении скорости сварки.

2. Высокоскоростная сварка трением перемешиванием позволяет получить качественное соединение при меньших нагрузках на конструкцию оборудования и зону сваривания, что дает возможность использовать для СТП обычное металлорежущее оборудование и промышленные роботы, открывает новые перспективы в развитии областей применения перемешивающей сварки трением.

3. Результаты технологической экспертизы показали значительную степень превосходства интегральной оценки мееода ИСТП по сравнению с другими методами сварки. Устанавле-ны проиоводственная целесооброаность и коммерческая привлекательность применения сворки трением с перемешиванием в решении специальных заддчах аэрокосмического производства.

Таким образом, по результаокм экспериментальных исследований можно сделать вывод, что ВСТП позволяет получить качественное

соединение при меньших нагрузках на конструкцию оборудования. Следовательно, данное направление открывает новые возможности в развитии перемешивающей сварки трением, особенно применительно к материалам с высокой температурой плавления.

Литература

1. А.с. СССР 1195846. Кл. МПК В 23 1С.

2. Пат. Ru (11) 2 277 465(13) C1. Кл. МПК В 23 К 20/12 (2006.01).

3. Технология производст ва авиационных газотурбинных двигателейт: учеб. пособ. / Ю. С. Елисеев, А. Г. Бойцов, В. В. Крымов, Л. А. Хворостухин. М.: Машиностроение, 2003. 512 с.

4. Dawes C. J., Thomas W. M. Friction stir process welds ¡aluminum alloys // Welding Journ. 1996. N 75 (3). P. 41-45.

5. Friction Stir Welding — Process Variants and Recent Industrial Developmenti / I. M. Norris, W. M. Tlromas, J. Martin, D. J. Staines 10th International AacOen Welding Conference, Welding and Joining, Key Technologies for the Future, Eurogress, Aachen. Oct. 2007. Р. 24-25.

6. Качко В. В., Курицын Д. Н., Бойцов А. Г. Влияние технологических факторов высокоскоростной перемешивающей сварки трением на качество получаемых соединений // Вест. МАТИ. 201 2. Вып. 19 (91). С. 156-162.

7. Курицына В. В., Курицын Д. Н., Косов Д. Е. Автоматизированная систе ме обработки экспертн ых оценок при принятии технологических решений / / Электротехнические и информационные комплексы и системы. 2012. Т. 8. № 4. С.44-55.

Уважаемые коллеги!

Оисотио едсидеееое оедосакдееое еддекссо ео еоучед-еодкзцддсицееетй жуоеои «МЕТАЛЛООБРАБОТКА», Жуоеои учоеждее к кздоеисе ОАО «Издоиееьсицд «Пдекиеьексо» с 2001 г,

Тематика: дбообдисо ооиеокоидц оезоекео, доцееекео, эеесиодфкзкчесске к эеесиодькокчесске оеиддт дбообдиск; едцте иеьедедгкк к ооиеокаит,

Ткоож 2500 эсз. , дбъео 56 с,, ееокддкчедсиь — 6 едоеодц ц гдд, сидкодсиь ддедгд едоеоо — 700 оуб. Пдсидееето еддексчксоо 10 % сскдсо, С 2003 г, журеои цсеючее ц Пеоечееь ВАК,

, дбъео 56 с,, ееокддкчедсиь — 6 едоеодц ц гдд, сидкодсиь ддедгд едоеоо — 700 оуб. Пдсидееето еддексчксоо 10 % сскдсо, С 2003 г, журеои цсеючее ц Пеоечееь ВАК,

Приглашаем к сотрудничеству авторов: научные статьи, одобренные редколлегией, редактируются и печатаются бесплатно.

Для рекламодателей по запросу высылаем расценки.

Подписные индексы: ед соиоидгу «Рдсеечоиь» — № 14250, ед Объедкеееедоу соиоидгу «Поессо Рдсскк» (чеоез огееисицд «Кекго-сеоцкс») — № 11828

Сварка трением с перемешиванием — технология

Сварка СТП, трением с перемешиванием — это разновидность соединения с использованием давления. Она обозначает, что свариваемые части будут нагреваться в результате трения друг об друга. Одна часть остаётся неподвижной, а другая вращается, что и позволяет деталям соединяться между собой.

Такой способ довольно новый, и, возможно, не все специалисты или сварщики любители успели познакомиться с такой технологией сварки. Поэтому далее будут подробнее рассмотрены принципы её работы, преимущества, недостатки, параметры, особенности и разновидности этого способа.

Принципы использования трения для соединений

Этот процесс означает, что одна делать во время своего вращения, будет создавать тепловую энергию, в результате чего и произойдет соединение материалов друг с другом. Но вращаться может не только одна из деталей, а и специальный инструмент для сварки трением с перемешиванием в виде вставки, который также способствует качественному соединению деталей. Поверхности придавливаются одна к другой постепенно или с помощью постоянного давления.

Когда сварка завершена, происходит осадка, а деталь быстро перестаёт вращаться. Зоне стыковки характерны такие процессы, как притирание друг к другу контактных поверхностей в результате увеличения давления на детали и увеличения частоты вращения материала. Жировые пленки, которые находятся на заготовках в исходном состоянии будут разрушаться, после чего граничное трение сменится на сухое. Определённые небольшие выступы будут входить в контакт, и начинать деформироваться.

Жировые пленки, которые находятся на заготовках в исходном состоянии будут разрушаться, после чего граничное трение сменится на сухое. Определённые небольшие выступы будут входить в контакт, и начинать деформироваться.

Весь процесс соединения можно разделить на несколько этапов:

- С помощью трения удаляются окисленные плёнки;

- Нагрев свариваемой поверхности до состояния плавления;

- Появление и разрушение временного контакта;

- Из стыка убираются самые пластичные части материала;

- Завершение процесса и образование монолитной сварной стыковки.

Преимущества соединения трением

Преимуществ у СТП достаточно много как со стороны производства и металлургии, так и со стороны энергетики, экономики и экологии, рассмотрим подробнее каждые из них:

- При сварке трением всегда можно добиться высокого качества сварочной зоны соединения. Но это всегда зависит от опыта специалиста и правильности выбора режима для сварки. В полученном шве всегда будут отсутствовать поры, раковины другой брак, а сам металл в зоне соединения будет иметь однородную структуру;

- Производительность находится на высоком уровне. Толщина слоя, который нагревается в результате трения, невелик, поэтому вся процедура сваривания не занимает много времени, обычно это промежуток от нескольких секунд до одной минуты. Это будет зависеть от материала деталей и их сечения. Таким образом, соединение может составить конкуренцию по производительности даже электрической стыковой сварке;

- Сварка трением с перемешиванием подразумевает повышенные характеристики качества шва на постоянной основе. Если используется одинаковый режим соединения для всех металлов, он будет иметь аналогичные друг другу свойства. Это угол изгиба, временные показатели сопротивления, ударная вязкость, а также иные показатели, которые будут отличаться один от другого всего на 7-10%. В итоге есть возможность применить выборочный контроль финального качества, он будет играть очень важную роль, так как более дешевые и простые способы контроля соединения, которые не будут нарушать их целостность, в среде цехов по сварке в основном отсутствуют;

- Повышенная энергоэффективность.

Высокий уровень КПД обеспечивает тепло, которое образуется локально, в ограниченных объемах, это позволяет сократить расходы энергии почти в 10 раз, если сравнивать со стыковой контактной сваркой;

Высокий уровень КПД обеспечивает тепло, которое образуется локально, в ограниченных объемах, это позволяет сократить расходы энергии почти в 10 раз, если сравнивать со стыковой контактной сваркой; - При сварке трением не выдвигаются особые требования по подготовке и чистке свариваемой поверхности. Это позволит сэкономить время на процессе сварки в целом;

- При полностью автоматическом режиме сварки результат будет таким же качественным, а сам процесс не создаст никаких сложностей специалисту;

- Всегда есть возможность провести сварку различного рода металлов. Это касается как однородных сплавов, так и разноименных металлов, что выгодно отличает СТП от других способов соединения, которые в подобной ситуации не принесут положительного результата;

- При трении не выделяются ультрафиолетовые излучения, что позитивно сказывается на гигиеничности процесса. Также отсутствуют брызги и выделение других вредных газов.

Недостатки

Несмотря на все вышеперечисленные плюсы, сварка может иметь и обратную сторону, которая имеет определённые недостатки:

- Оборудование может быть неудобным и громоздким. Такой процесс не является довольно гибким и заключается в использовании стационарных машин. Если речь пойдёт о приварке небольшой заготовке к массивной части, осуществить такую операцию с помощью переносного устройства станет невозможным;

- Процесс имеет низкую универсальность. Это обозначает, что нужно всегда учитывать особенность такого соединения, при котором одна из деталей должна обязательно вращаться. А вторая должна иметь соответствующую плоскость и быть устойчивой. Но назвать это недостатком в полной мере не приходится, это лишь конкретный принцип, который характерен данному способу соединения;

- Текстурные волокна детали в зоне сварки могут подвергаться деформации. В зоне стыковки волокна располагаются радиально и выходят на наружную часть материала.

Поэтому если деталь используется в агрессивной среде или с постоянными нагрузками, есть вероятность образования коррозии или усталостные разрушения.

Поэтому если деталь используется в агрессивной среде или с постоянными нагрузками, есть вероятность образования коррозии или усталостные разрушения.

Виды

Этот способ сварки с трением и перемешиванием был изобретен ещё в 1991 году. После чего появились и его подвиды. К ним относят:

- Линейная сварка трением. При данном способе для соединения не используется вращение деталей. Это и есть главное отличие способа от остальных. Соединяемые детали трутся друг об друга до тех пор, пока не образуется требуемая среда для прочного соединения. Одна из заготовок будет производить возвратно-поступательные движения, а давление позволить добиться требуемого соединения.

- Радиальная сварка. Эта разновидность уместна при соединениях трубных конструкций. На стыках труб находится специальное кольцо, которое при вращении образует требуемый показатель тепла для соединения поверхностей.

- Штифтовая сварка. Её в основном используют при ремонтных работах. Для начала нужно просверлить отверстие и направить в него штифт из соответствующего материала. Затем он вращается, образуя тепло и пластификацию поверхности, что дает возможность получить прочное соединение заготовок.

Особенности и сферы применения

СТП широко используется во многих сферах производства. В авиаракетостроении её применяют для формирования конструкций фюзеляжа или панелей с различными назначениями. Если говорить о судостроении, она служит для сварки корпуса небольших кораблей. И это далеко не все, такая популярность объясняется высоким качеством образующегося соединения.

Межатомные связи при сварке могут обеспечить прочность, которая будет равна или быть на более высоком уровне, чем основной материал. Качество таких швов обычно выдерживает большие нагрузки и надёжно служит на протяжении долгого времени.

Сварка трением соединяет металлы, находящиеся в твердом состоянии. В этом случае используется специальный вращающийся инструмент, он состоит из бурта, профилированного основания и наконечника с профилем, он перемещается вдоль стыка заготовок, подвергающихся соединению. Далее происходит тепловыделение с последующим соединением материала. Давление бурта на стыке, способствует пластической деформации и течению свариваемого металла, который перемешивается профилированным наконечником.

Вывод

Ознакомиться с данным процессом более близко, несомненно, стоит каждому, ведь он всегда обладает высокой производительностью и качеством соединения. Также способ имеет большое количество преимуществ, которые выгодно отличают его среди прочих технологий сварки. Особое значение нужно уделить простоте и удобности использования СТП, при которой всегда можно сэкономить уйму времени, не тратя его на тщательные подготовительные работы при установке сварки трением.

Сварка кузова автомобиля при помощи трения с перемешиванием

Сварка кузовных деталей автомобиля при помощи инновационных технологий

Типичные изображения сварки – манипулятор, изрыгающий искры, или мужчина в сварочной маске, нависший над лужей светящегося металла – не распространяются на сварку трением с перемешиванием (СТП). Металло-соединяющий метод был разработан в 1991 году промышленным исследовательским Институтом сварки недалеко от Кембриджа, Англия. В середине 1990-х годов две скандинавские алюминиево-экструзивные компании стали первыми использовать данную технику в коммерческих целях. С тех пор она получила широкое распространение в авиакосмической промышленности и постепенно проникла в автомобильную сферу.

Искры и защитные очки являются частью сварки методом плавления, где электрический ток нагревает два куска металла до расплавленного состояния. Когда металл остывает, результатом становится оно – твердое металлическое соединение. В противоположность этому методу, СТП является твердотелым методом сварки не предусматривающим расплавление металла. Тепло, выделяемое давлением и трением, это все, что необходимо для обеспечения прочной связи между металлами.

Когда металл остывает, результатом становится оно – твердое металлическое соединение. В противоположность этому методу, СТП является твердотелым методом сварки не предусматривающим расплавление металла. Тепло, выделяемое давлением и трением, это все, что необходимо для обеспечения прочной связи между металлами.

Преимущества сварки трения с перемешиванием

Преимущества данного метода многочисленны. Наиболее важным является то, что СТП работает для разнородных металлов. Сварить различные сплавы алюминия можно не только этим методом, но только им можно приварить сталь к алюминию. До изобретения СТП это было трудоемким, дорогостоящим процессом, а хрупкое соединение, которое часто было результатом попыток такой сварки, не подходило для несущих конструкций.

Сфера применения в сварке кузова автомобиля

Область применения сварки кузовных деталей автомобиля путем трения с перемешиванием довольно широка. К примеру, компания Mazda, использует СТП, чтобы прикрепить стальные шипы к алюминиевой панели внутри багажника в модели MX-5 Miata. Передний подрамник в автомобиле Honda Accord, который несет на себе вес двигателя и некоторые компоненты подвески, сделан на половину из стали и алюминия. Подробности конструкции являются секретом компании, хотя Honda все-таки призналась, что это первое их использование непрерывной, или линейной, сварки трением с перемешиванием в биметаллических структурных компонентах для производства автомобилей. Технология проста: две половины соединяемых частей металла перекрывают друг друга, а их соединительные швы распологаются между ними. Барьер, устанавливаемый между сталью и алюминием, уменьшает вероятность биметаллической коррозии кузова автомобиля. По словам компании Honda, во время процесса СТП формируется новое железо-алюминиевое химическое соединение – Fe4A113 – а соединение между металлами такое же прочное, как при обычной сварке двух одинаковых металлов.

Модели автомобилей в которых сварка трением с перемешиванием была использована только в особых случаях:

- 2013 Honda Accord (передний подрамник)

- 2010 Toyota Prius (задняя дверь)

- 2007 Audi R8 (часть пространственной рамы)

- 2006 Mazda MX-5 Miata (багажник и капот)

- 2005 Ford GT (часть пространственной рамы)

- 2004 Mazda RX-8 (задняя дверь и капот)

- 2003 Lincoln Town Car L (элементы подвески)

- 2001 Volvo V70 (рама заднего сидения)

Метод СТП также набирает популярность среди автопроизводителей благодаря своей способности точечной сварки тонких листов алюминия, как в вышеупомянутом случае с панелями багажника MX-5. Сварка плавлением может перфорировать тонколистовой алюминий, но так как при СТП выделяется меньше тепла, такие повреждения менее вероятны. Кроме того, по сравнению со сваркой плавлением, при сварке трением с перемешиванием потребляется в два раза меньше электроэнергии.

Сварка плавлением может перфорировать тонколистовой алюминий, но так как при СТП выделяется меньше тепла, такие повреждения менее вероятны. Кроме того, по сравнению со сваркой плавлением, при сварке трением с перемешиванием потребляется в два раза меньше электроэнергии.

Также, в отличие от обычной сварки кузова автомобиля, которая добавляет вес в виде швов из сварочной проволоки присадочного металла, СТП ничего не добавляет. Таким образом, данный метод сварки уменьшает вес готовой продукции, что особенно важно в современном автомобильном мире, когда идет борьба за высокую эффективность расхода топлива (про методы уменьшения веса в конструкции автомобилей читайте здесь). Особенно это преимущество актуально для сборки электрических и гибридных автомобилей, так как такие модели, как правило, покупают не из-за внешнего вида, не из-за технических характеристик, а в надежде сэкономить на топливе. Учитывая этот факт, а также возможность сварки разнородных металлов, сварка трением с перемешиванием открывает большие возможности для использования алюминия во всех конструкциях автомобиля для максимального снижения веса. Глядя на успешные результаты применения СТП в производстве транспортных средств, можно с уверенностью сказать, что вскоре СТП будут использовать в автомобильной промышленности повсеместно.

Ну и на закуску видеоролик!

| ArticleName | Сварка трением с перемешиванием в производстве крупногабаритных изделий из алюминиевых сплавов | ArticleAuthorData | ЗАО «Чебоксарское предприятие «Сеспель», г. Чебоксары, Россия: В. А. Бакшаев, директор П. А. Васильев, ведущий спец., эл. почта: [email protected] | Abstract | В статье представлены практические результаты применения в серийном производстве алюминиевых автомобильных полуприцепов в ЗАО «Чебоксарское предприятие «Сеспель» технологии сварки трением с перемешиванием. Первоначально была освоена сварка заготовок размером 3000×3000×5 мм из сплава АА5083, предназначенных для изготовления крупногабаритных конструкционных элементов полуприцепов. Сварку выполняли на установке, изготовленной компанией ESAB и доработанной специалистами предприятия. Были отработаны технологические режимы процесса. Проведенные механические испытания образцов сварных швов показали, что предел прочности сварного соединения не уступает этой характеристике основного металла, при этом наблюдалось значительное измельчение зерна в зоне сварного шва. Результаты усталостных испытаний удовлетворительные. Освоена технология ротационной вытяжки днищ цистерн полуприцепов из сварных заготовок на станке PNC 135 производства компании Leifeld. Описана конструкция алюминиевого полуприцепа, предназначенного для перевозки сыпучих грузов с указанием швов, выполненных по технологии сварки трением с перемешиванием. По результатам эксплуатации установки ESAB была спроектирована и изготовлена линия сварки листового алюминиевого проката российского производства. Назначение линии — получение заготовок из алюминиевого листа конечным размером до 8000×8000×5 мм. Конструктивно линия сварки состоит из станины с вакуумными столами и перемещающейся вдоль станины консоли со сварочной головкой. Процесс сварки включает фрезеровку кромок свариваемых листов и их последующую сварку как в поперечном, так и в продольном направлении. Размер получаемой заготовки в поперечном направлении не ограничен благодаря консольной конструкции линии сварки. Получение заготовок такого размера позволило отказаться от операции сварки кольцевых швов при изготовлении корпуса полуприцепа. Приведен расчет трудоемкости сварочных работ применительно к изготовлению описанного полуприцепа. | References | 1. А. с. 195846 СССР. Способ сварки металлов трением / Ю. В. Клименко ; опубл. 01.01.1967, Бюл. № 10. 14. Бакшаев В. А. Технологии сварки трением с перемешиванием и ротационной вытяжки в производстве алюминиевых полуприцепов // Новым изделиям РКТ — новые технологии производства : науч.-практ. конф. — Королев : ИПК «Машприбор», 2011. |

Загадочная боевая машина армии США. Зачем использованы особые технологии сварки?

Макс Босерман

11 ноября 2019, 07:35

Корпус новейшей боевой машины, направляется в Центр испытаний в Форт-Грили (штат Аляска). Одна из особенностей этого центра состоит в том, что в нём военную технику испытываются на эффективность работы в низкотемпературных условиях.

Проверка воздействия низких температур на корпус и сварные швы, говорит о том, что, в США готовят к испытаниям новую технику с повышенной плавучестью для условий Арктики. А вот использование уникального метода сварки трением с перемешиванием,указывает на то, что проверять будут сварные соединения необычных алюминиевых сплавов большой толщины.

Низкотемпературному воздействию собираются подвергать корпус, в котором использовались особые технологии сварки. Корпус боевой машины выполнен на основе ультралёгкого и сверхпрочного сплава алюминия (о каком конкретно сплаве может идти речь, не сообщается).

Американские блогеры засняли корпус неизвестной боевой машины (платформу), которую военнослужащие армии США грузили для отправки на Аляску. Фото Нэйтана Уайта (Nathan White).Отмечается, что на фото, скорее всего, один из двух прототипов алюминиевых корпусов бронированных автомобилей, изготовленных компанией Concurrent Technologies Corp. с использованием уникальной возможности сварки трением с перемешиванием.

В середине сентября 2017 года компания Concurrent Technologies Corp. (CTC) получила контракт на «Опытный образец для изготовления сварных корпусов трением и сваркой», в соответствии с которым она сотрудничает с Центром исследований, разработок и разработок танковой автомобильной армии США (TARDEC), Уоррен, Мичиган, для проведения усталостных, баллистических и других квалификационных испытаний на сварных швах. Период исполнения длится с 28 сентября 2017 года по 27 сентября 2022 года.

Ранее менеджер CTC по передовым технологиям PJ McMullen заявил, что компания обладает уникальными возможностями в производстве легких транспортных средств с высокой живучестью. Одной из них является машина, которая способна сваркой трением с перемешиванием весь корпус транспортного средства.

Было определено, что сварка трением с перемешиванием является наилучшим способом соединения легких и высокопрочных алюминиевых сплавов на прототипе корпуса, оценки, выполненные в соответствии с этим контрактом, помогут определить, какие модификации необходимо внести для улучшения характеристик и технологичность в поддержку окончательной конструкции корпуса боевого корабля следующего поколения (NGCV).

Недавно было проведено закрытое испытание корпуса платформы от CT. Под днищем был осуществлён взрыв, который в итоге не привёл к гибели членов экипажа. Испытания проводились по схеме моделирования воздействия взрыва на человека.

Примечательно, что в 2017 году, как сообщает Defence Blog, CT получила контракт от Центра исследований бронетанковой и автомобильной техники. Контракт касался исследований в сфере «усталости» металлов, баллистических характеристик материалов, повышения эффективности сварных швов. Контракт предусматривает исполнение до 27 сентября 2022 года.

Ранее в корпорации отмечали, что обладают технологиями по созданию лёгких транспортных средств с высокой живучестью.

БМП армии будущего?

По некоторым данным, корпорация занята создание корпуса боевой машины по программе NGCV. Пентагон, выбрал, еще в 2011 году, BAE Systems и General Dynamics для разработки боевой машины пехоты армии будущего (IFV) для замены автомобилей Bradleys и Strykers с 2017 года. Этот автомобиль должен будет противостоять самодельным взрывным устройствам, иметь возможность работать в сети, иметь электронные контрмеры и перевозить 9 пехотинцев. Ожидается, что он будет перевозиться самолетом С-17.

Пентагон, выбрал, еще в 2011 году, BAE Systems и General Dynamics для разработки боевой машины пехоты армии будущего (IFV) для замены автомобилей Bradleys и Strykers с 2017 года.General Dynamics разрабатывала «концепт-кар, как хорошо вооруженную боевую машину, достаточно легкую, чтобы ее можно было развернуть вместе с десантниками и другой легкой пехотой, обеспечив им мобильную защищенную огневую мощь против высококлассных противников. Это медведи-мамы, защищающие войска».

На выставке AUSA 2016 года был показан танк, а точнее машина массой 28-тонн (менее половины веса танка M1 Abrams), которая объединила электронику последней модели M1, корпус британского разведывательного корабля Ajax и легкую 120-мм пушку.

Сварка трением с перемешиванием

Специалисты отмечают, что при реализации корпуса перспективной боевой машины для армии США используется именно сварка «без расплавления» – сварка, нагрев материала которой происходит вследствие трения.

Сварка трением с перемешиванием (СТП, Friction stir welding — FSW) является сравнительно новой технологией, реализованной в современном виде в 1991 г. (оформлен патент EP0615480 B1 Improvements relating to friction welding) в Институте сварки (The Welding Institute (TWI), Cambridge, United Kingdom), хотя впервые она была предложена в СССР в 1967 г.

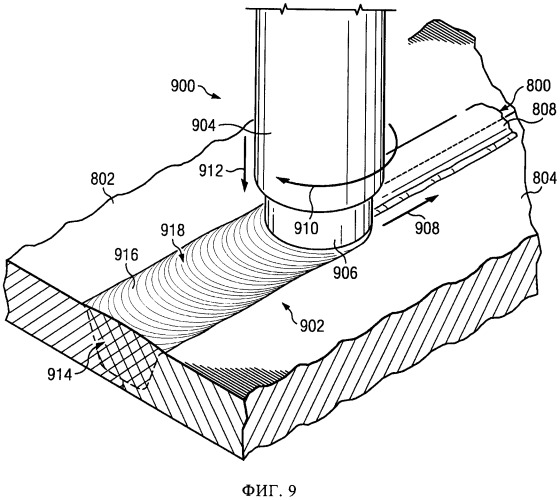

Сварка трением с перемешиванием (технология). а — схема: 1 — задний край заплечника; 2 — вращение инструмента; 3 — стык; 4 — передний край заплечника; 5 — заплечник; 6 — рабочий палец; 7 — наступающая сторона; 8 — ядро шва; 9 — отступающая сторона; 10 — шов; б — микроструктурные зоны поперечного сечения сварного соединения: А — основной металл; B — зона термического влияния; С — зона термомеханического влияния; D — ядро шва; б – микроструктурные зоны. Специальный вращающийся инструмент состоит из заплечника (shoulder) и рабочего пальца (pin). В результате трения рабочего пальца и заплечника о заготовку выделяется теплота, которая доводит металл вокруг инструмента до пластифицированного состояния.

Данным методом сварки можно получать сварные соединения алюминиевых сплавов большой толщины. Согласно зарубежным источникам, возможно получение сварных соединений плит.

СТП — разновидность сварки давлением (часто упоминается как «сварка без расплавления»), при которой нагрев осуществляется трением, вызванным — в базовом варианте данного метода — перемещением (вращением) одной из соединяемых частей свариваемого изделия. Сварка трением используется для соединения различных металлов и термопластиков в авиастроении и автомобилестроении. Следует отметить, что окончательное соединение формируется на завершающей стадии процесса, когда к уже неподвижным образцам прикладывается проковочное усилие.

Сварка шва трением с перемешиванием (процесс). 1 — вращающийся инструмент трением раскаляет свариваемые материалы до пластичности; 2 — инструмент погрузился до погона, который предотвращает растекание материала; 3,4 — погруженный вращающийся инструмент двигается вдоль шва, раскаляя трением материал и оставляя после себя перемешанный и остывающий материал; 5,6 — инструмент извлекается, оставляя после себя отверстие.

СТП позволяет выполнять стыковые и нахлесточные швы листовых конструкций.

Основные преимущества СТП алюминиевых сплавов по сравнению со сваркой плавлением:

- возможность получения беспористых швов;

- существенно меньшие деформации сварной конструкции по сравнению с выполненной сваркой плавлением;

- возможность получения качественных швов на сплавах, которые чувствительны к образованию горячих трещин при сварке плавлением;

- отсутствие необходимости в сварочных материалах;

- возможность получения соединений во всех пространственных положениях.

Основные недостатки СТП:

- применение вводных и выводных планок;

- металлоемкая и жесткая технологическая оснастка;

- образование отверстия в конце шва.

Нашли опечатку? Выделите фрагмент и нажмите Ctrl+Enter.

Новости о науке, технике, вооружении и технологиях.

Подпишитесь и будете получать свежий дайджест лучших статей за неделю!

Email*

Подписаться

Что такое сварка трением с перемешиванием (FSW)? – Процессы и приложения

Сварка трением с перемешиванием (FSW) – это процесс соединения в твердом состоянии, в котором для соединения материалов используется теплота трения, генерируемая вращающимся инструментом.

Щелкните здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube . Нерасходуемый инструмент с профилированным щупом и буртиком вращается и погружается в стык между двумя заготовками. Затем он проходит по линии стыка, заставляя материал нагреваться и размягчаться.Плечо также удерживает этот пластифицированный материал, который механически перемешивается для создания твердофазного сварного шва.

Приложения

Этот процесс в основном используется в промышленности для соединения алюминиевых сплавов всех марок, будь то литые, катаные или экструдированные. Было показано, что FSW сваривает стыковые соединения из алюминиевого сплава толщиной от 0,3 мм до 75 мм за один проход, в зависимости от марки сплава и возможностей машины FSW.

Другие материалы, которые были объединены с FSW, включают магний, титан, медь, никель и стальные сплавы, а также исследовались пластмассы и композиты с металлической матрицей (MMC).Также было показано, что этот процесс может соединять разнородные комбинации этих материалов, включая алюминий и сталь.

FSW используется в различных отраслях промышленности, от аэрокосмической до судостроительной, от железнодорожного транспорта до электроники, включая поддоны для аккумуляторных батарей электромобилей.

Механические свойства и микроструктура

Доказано, что механические свойства алюминиевых сплавов, сваренных трением с перемешиванием, лучше, чем у других сварочных процессов, таких как дуговая сварка.

Что касается механических свойств FSW, этот процесс обычно имеет три основных микроструктурных области; сварной шов, зона термомеханического воздействия (TMAZ) и зона термического влияния (HAZ).

Хотя и сварной стержень, и ТМАЗ являются «зонами термомеханического воздействия», они рассматриваются отдельно, когда речь идет о микроструктурных особенностях. Это связано с тем, что самородок сварного шва подвергается динамической рекристаллизации, в то время как TMAZ – нет. Однако точный состав и степень микроструктурного состава в этих зонах зависит от материала и условий обработки.Они могут, например, изменяться в зависимости от таких факторов, как параметры сварки и конструкция используемого инструмента FSW.

Какие преимущества?

Сварка трением с перемешиванием имеет ряд преимуществ по сравнению с обычными процессами дуговой сварки. К ним относятся:

- Как процесс сварки в твердом состоянии, FSW – это в основном бездефектный метод соединения без горячих трещин, пористости или трещин затвердевания

- Из-за более низких температур уменьшается усадка и деформация соединяемого материала.

- Для алюминиевых сплавов не требуются присадочные материалы, флюс или защитный газ

- FSW безвреден для окружающей среды, так как не выделяет дыма, брызг или ультрафиолетового излучения.

- Использует технологию станков, что упрощает автоматизацию процесса, обеспечивает высокую повторяемость и снижает потребность в квалифицированных сварщиках.

- Может работать в любом положении

- Хорошие механические свойства, которые для алюминиевых сплавов обычно равны или превосходят те, которые можно получить в конкурирующих процессах

- Энергоэффективность

- Может соединяться со многими «несвариваемыми» алюминиевыми сплавами, такими как сплавы серий 2ххх и 7ххх.

- В большинстве случаев специальная подготовка кромок не требуется

Каковы недостатки?

Хотя сварка трением с перемешиванием дает много преимуществ, есть несколько ограничений, связанных с этим процессом.К ним относятся:

- Выходное отверстие осталось после извлечения инструмента из соединяемых материалов; однако это обычно может быть учтено в конструкции детали или с помощью вкладок включения / выключения

- Необходимость значительной прижимной силы и поперечных сил означает, что зажим соединяемых деталей более существенный, чем при дуговой сварке

- Необходимо контролировать зазоры между соединяемыми деталями, если в процессе не используется присадочный материал

История

Сварка трением с перемешиванием была изобретена Уэйном Томасом из TWI в 1991 году, патенты были поданы в Европе, США, Японии и Австралии.Дальнейшая работа по изучению этого процесса была проведена в TWI в 1992 году в рамках проекта под названием «Разработка новой техники фрикционного перемешивания для сварки алюминия». Промышленное производство с использованием FSW продолжалось к середине 1990-х, что сделало его одним из самых коротких сроков. периоды перехода любого сварочного процесса от изобретения к повсеместному использованию.

Наш опыт

TWI накопила обширные знания о процессе сварки трением с перемешиванием в течение многих лет исследований и разработок.Это привело к созданию ряда вариантов и связанных процессов, таких как Bobbin FSW, Stationary Shoulder FSW, Supported FSW и AdStir.

Узнайте больше о работе TWI

Как работает сварка трением с перемешиванием?

Считается одним из самых значительных нововведений в сварке за последнее десятилетие. Сварка трением с перемешиванием (FSW) – это процесс соединения твердого тела, который является экологически чистым, универсальным и эффективным с точки зрения энергопотребления.

Сварка работает трением с перемешиванием?

Проще говоря, он использует энергию трения для сварки двух материалов. При этом не используются расходные материалы.

Сварка трением с перемешиванием была изобретена Уэйном Томасом в 1991 году, а патенты были зарегистрированы в Европе, США, Японии и Австралии. Этот процесс был дополнительно изучен в 1992 году в Институте сварки, и промышленное производство с использованием сварки трением с перемешиванием продолжалось к середине 1990-х, что сделало его одним из самых коротких периодов времени, за которые любой сварочный процесс прошел от изобретения до столь широкого применения. .

Процесс сварки трением с перемешиванием

Идея проста – сварка трением с перемешиванием включает вращение для создания трения, а затем тепло, выделяемое этим трением для сварки.

Для сварки трением с перемешиванием требуется специальный инструмент. Этот инструмент вращается с высокой скоростью по швам, которые необходимо сварить. Тепло выделяется, когда инструмент вращается с высокой скоростью по металлу.

Сварка трением с перемешиванием позволяет сваривать два типа соединений:

Инструмент, используемый для сварки трением с перемешиванием, состоит из двух частей.Есть цилиндрическая часть, называемая плечом, которая воздействует на шов, и булавка, выходящая из плеча.

Сначала штифт вставляется в шов, чтобы удерживать его на месте, а выступ поворачивается поверх заготовки в течение достаточного времени, чтобы создать оптимальную температуру и позволить ей впитаться в материал. После этого инструмент перемещается по шву, создавая непрерывный сварной шов. Это возможно только из-за нагрева, производимого инструментом, и металлических частиц, которые смешиваются с профилированным штифтом.

Размягченные частицы здесь «перемешиваются» штифтом для их плавления, и именно здесь процесс получил название «сварка трением с перемешиванием».

При повышении температуры контактной поверхности в материале образуются три типа восстановления. Нагрузка сварного шва, зона термомеханического влияния и зона термического влияния. Слиток сварного шва – это лужа расплавленного металла, которая остывает и затвердевает, образуя круглое соединение.

Зона термомеханического воздействия – это исключительная зона, образующаяся в сварных соединениях трением в качестве переходной зоны между зоной термического влияния и зоной перемешивания.Зона термического влияния – это область основного материала, которая не расплавилась, но микроструктура и свойства были затронуты из-за операций с высокой интенсивностью резания.

Сравнение сварки трением с перемешиванием и сварки трением

Существует ряд методов сварки, в которых для выделения тепла используется трение, и наиболее распространенным из них является сварка трением. В этом методе тепло обычно генерируется при перемещении одной заготовки относительно другой по швам. Это трение заставляет поверхности плавиться и плавиться.

Однако это накладывает ограничения на сварку трением, когда дело доходит до настройки, потому что для перемещения заготовки с высокой скоростью должно быть линейное возвратно-поступательное движение, что означает, что детали можно размещать только определенным образом.

Сварка трением с перемешиванием преодолевает это ограничение, поскольку детали фиксируются на месте, а инструмент перемещается вдоль шва для создания сварного шва.

Применение сварки трением с перемешиванием

Сварка трением с перемешиванием используется в основном в промышленности для соединения алюминиевых сплавов всех серий, независимо от того, отливаются ли они, прокатываются или даже прессуются.Показано, что с помощью этого процесса можно сваривать стыковые соединения из алюминиевого сплава толщиной от 0,3 до 75 мм за одну попытку, в зависимости от таких факторов, как используемый материал, используемая мощность машины и жесткость конструкции.

Другие материалы, соединяемые сваркой трением с перемешиванием, включают такие металлы, как магний, титан, медь и сплавы этих металлов, а также сталь. Но также были протестированы пластмассы и композитные материалы с металлическими компонентами. Сварка трением с перемешиванием показала, что может соединять комбинации этих материалов, которые не похожи друг на друга.

Процесс сварки трением с перемешиванием может применяться различными способами в различных отраслях промышленности, включая авиакосмическую, судостроительную, железнодорожную и электронную, включая сварку трением с перемешиванием поддона аккумуляторной батареи электромобиля.

Преимущества сварки трением с перемешиванием

Сварка трением с перемешиванием имеет ряд преимуществ по сравнению с другими типами традиционных процессов дуговой сварки.

- Сварка трением с перемешиванием – это процесс сварки в твердом состоянии, поэтому это в значительной степени бездефектный метод соединения, не имеющий проблем с горячим растрескиванием или образованием трещин при затвердевании или пористостью.

- Более низкая температура по сравнению с другими процессами означает, что усадка и деформация после соединения материала могут быть уменьшены.

- При сварке трением с перемешиванием не требуются присадочные материалы или расходные материалы, такие как флюс или защитный газ для алюминиевых сплавов.

- Сварка трением с перемешиванием – это экологически безопасный процесс, при котором не образуется дыма, брызг или излучения. Для обезжиривания не требуются растворители, отходы и очистка поверхности.

- Требуется меньше энергии, чем при лазерной сварке – около 2,5%.

- Пониженный расход топлива необходим в автомобилях, самолетах и кораблях, где используется сварка трением с перемешиванием.

- В этом процессе используется технология станков, которая упрощает автоматизацию и обеспечивает высокую повторяемость при сокращении потребности в сварщиках с очень высокой квалификацией.

- Сварка трением с перемешиванием может выполняться под любым углом и не обязательно должна быть линейной

- Доказано, что механические и микроструктурные свойства алюминиевых сплавов, сваренных трением с перемешиванием, лучше, чем у других сварочных процессов.

- Этот процесс также позволяет соединять многие алюминиевые сплавы, которые обычно считаются несвариваемыми, например сплавы марок 2ххх или 7ххх.

- В большинстве случаев процесс обычно не требует специальной подготовки кромок.

Недостатки сварки трением с перемешиванием

Несмотря на то, что сварка трением с перемешиванием имеет много преимуществ, она также имеет некоторые ограничения.

- Выходное отверстие остается после штифта после того, как инструмент вынут из свариваемых материалов.

- Необходимы значительные уровни прижимной силы, а также поперечных сил, что означает, что зажим становится более вероятным и сильнее влияет на материал.

- Отсутствует гибкость по сравнению с ручными и дуговыми процессами, например, сварка трением с перемешиванием не может использоваться там, где необходимо наплавление металла.

Тем не менее, несмотря на свои недостатки, сварка трением с перемешиванием является гениальной концепцией благодаря своей универсальности, устойчивости и функциональности. Благодаря сварке трением с перемешиванием теперь возможно соединение металлов различного состава и сплавов при сохранении отличной прочности на разрыв. Благодаря энергоэффективности, совместимости с автоматизацией и использованию роботами, это надежный сварочный процесс для многих отраслей промышленности.

Связанные вопросы

Какие материалы можно сваривать трением с перемешиванием?

Первоначально сварка трением с перемешиванием была ограничена более мягкими материалами, такими как свинец, цинк и алюминиевые сплавы.Однако в последнее время другие металлы, такие как медь, титан, низкоуглеродистая железная сталь, сплавы сталей и никель, также стали материалами, для которых можно использовать сварку трением с перемешиванием.

Каковы преимущества сварки трением с перемешиванием?

Передняя сторона при сварке трением с перемешиванием – это место, откуда твердый материал начинает превращаться в полутвердый и начинает обтекать штифт инструмента, который вставляется в материал.

В чем основное различие между сваркой трением и сваркой трением с перемешиванием?

Сварка трением включает выделение тепла за счет линейного движения двух деталей друг относительно друга, тогда как при сварке трением с перемешиванием используется инструмент, который генерирует тепло вдоль шва двух деталей и перемешивает их частицы вместе после размягчения для их сварки.

Похожие сообщения:

Что такое сварка трением с перемешиванием и как ее приняли в SpaceX?

Сварка трением с перемешиванием (FSW) – это процесс соединения двух металлов в твердом состоянии с помощью вращающегося инструмента (без плавления материала заготовки). Сварка трением с перемешиванием использует трение , точно так же, как вы потираете руки в холодный день, чтобы согреть их.

Вот пример того, как это работает: две пластины из алюминиевого сплава, плотно зажатые в машине.Между пластинами вставляется металлический инструмент, напоминающий сверло. Инструмент вращает , перемещаясь по обоим краям.

Трение, создаваемое прядильным инструментом , нагревает атомы в твердом металле , заставляя их двигаться (или рассеиваться). Металлы деформируются, и атомов с обеих пластин соединяются вместе без плавления. За считанные минуты алюминиевые пластины были сварены вместе и стали достаточно прохладными, чтобы их можно было касаться. Связка, создаваемая сваркой трением с перемешиванием, почти идеально гладкая и такая же прочная, как и оригинальные алюминиевые пластины.

Трение между инструментом и заготовкой создает тепло, которое затем позволяет материалу становиться мягче и пластичнее. Итак, пластифицированный материал перемещается.

Раджив Мишра, Университет Северного Техаса

В последние годы в области машиностроения появилось множество инноваций, которые привели к новым методам производства , которые на намного эффективнее с точки зрения энергопотребления и производительности , чем традиционные средства.

Сварка трением с перемешиванием 20 мм меди DHP с использованием штифтового инструмента MegaStir (Densimet). 250 об / мин, скорость 6 дюймов в минуту.

Пожалуй, больше всего от таких разработок затронуты специалисты инженеров-конструкторов ; те самые люди, которые несут ответственность за проектирование и изготовление каждого сложного устройства и конструкции, которые мы видим и используем в нашей повседневной жизни.

Поскольку инженеры-конструкторы всегда глубоко озабочены оптимальным использованием материалов и финансовых ресурсов , а также общим качеством их изобретений, такие инженерные инновации всегда не за горами.

Это означает, что профессиональным инженерам необходимо постоянно быть в курсе последних разработок в своей области, чтобы достичь совершенства в своих проектах и оставаться на должном уровне.

В этой статье исследуется техника механической сварки, которая приобрела значительную популярность в наше время, и обсуждается, как инженеры космической производственной компании Илона Маска SpaceX применили ее в своей недавно запущенной ракете Falcon Heavy.

Как работает сварка трением с перемешиванием?

Сварка трением с перемешиванием (FSW) – это технология сварки, разработанная The Welding Institute Ltd. еще в 1991 году. Хотя она была изобретена более 25 лет назад, спрос на нее за последние несколько лет резко вырос на , в частности, из-за возросших требований к повышенной прочности и долговечности в современных инженерных приложениях.

Он может похвастаться особым методом сплавления металлов друг с другом, который значительно отличается от традиционных методов, таких как дуговая сварка или газовая сварка.Его уникальность заключается в том, что это метод твердотельной сварки , что означает, что ни один из соединяемых материалов не плавится.

FSW – это твердотельный процесс, обеспечивающий получение высококачественных сварных швов трудносвариваемых материалов, таких как алюминий, и быстро становится предпочтительным процессом для изготовления легких транспортных конструкций, таких как лодки, поезда и самолеты.

Вместо этого они просто размягчаются до такой степени, что могут проникать через поверхность друг друга с небольшой помощью.Этот метод обеспечивает исключительные механические свойства, такие как усталостная прочность и жесткость , а также минимальные дефекты в области сварного шва.

Кроме того, этот метод сварки также требует на меньших потерь материала и лучшего внешнего вида , что означает более низкие требования к чистовой обработке поверхности. Наконец, одним из наиболее хвалебных преимуществ является то, что он не оказывает вредного воздействия на окружающую среду, так как во время всего процесса не образуются токсичные пары.

Как выполняется сварка трением с перемешиванием?

FSW выполняется с помощью:

- профильный сварочный инструмент

- зажим для удержания заготовок вместе

- механическое приспособление для направления инструмента вдоль линии соединения.

Эти компоненты работают вместе друг с другом для создания сварного соединения.

Инструмент очень похож на фрезу в форме , которая на вращается в процессе обработки и может перемещаться по поверхности заготовки. Инструмент сначала практически вдавливается в поверхность линии стыка, а затем перемещается сварочным аппаратом по периферии линии стыка. Трение между этим неизнашивающимся инструментом и заготовкой вызывает нагрев , повышая температуру металлов в непосредственной близости от линии соединения.

Профилированный зонд, расположенный на самом конце инструмента, имеет такую форму, что он прижимает металлы с обеих сторон линии соединения друг к другу. Поскольку в этот момент они значительно размягчились из-за тепла, выделяемого в процессе, они легко сливаются.

Сварка трением с перемешиванием и Falcon Heavy

от SpaceXБлагодаря превосходным качествам этой техники, она особенно актуальна в приложениях, требующих высоких прочностных свойств и тяжелых условий работы .Аэрокосмическая промышленность является одним из таких примеров, когда современные космические аппараты строятся так, чтобы выдерживать непостижимые силы и температуры.

SpaceX, аэрокосмическая производственная компания, возглавляемая Илоном Маском, недавно запустила в космос свою ракету Falcon Heavy с Tesla Roadster в качестве полезной нагрузки. Эта ракета является четвертой по величине из всех созданных до сих пор ракет с точки зрения грузоподъемности, и в ней использовалась сварка трением с перемешиванием. Этот факт подчеркивает важность FSW в аэрокосмической промышленности и его возможное использование в будущих инженерных приложениях.

Инженеры-конструкторы SpaceX использовали FSW для соединения отломанных топливных баков своей ракеты, которые играют решающую роль в движении космического корабля, когда он находится в космосе и останавливается на своей орбите. Причиной этого применения, очевидно, была потребность в исключительной прочности отрывных топливных баков такой мощной ракеты , которую невозможно удовлетворить обычными средствами, такими как сварка в жидком состоянии или непостоянные соединения, такие как заклепки.

Последние мысли