Сварка ультразвуком: Ультразвуковая сварка пластмасс ультразвуком – Обработка твердых сред

alexxlab | 09.01.2023 | 0 | Разное

Ультразвуковая сварка пластмасс ультразвуком – Обработка твердых сред

Ультразвуковая сварка пластмасс ультразвуком – Обработка твердых средТелефон и факс:+7 (3854) 43-25-70

Купить аппараты ультразвуковой сварки

Консультация по вопросам применения ультразвукового оборудования

Ультразвуковая сварка пластмасс и полимерных материалов

Ультразвуковая сварка изделий из термопластичных полимеров и пластмасс не имеет альтернативы при упаковке жидких, пастообразных, порошкообразных, сыпучих и пылящих материалов, производимых химической и смежными отраслями промышленности.

Ультразвуковая сварка сегодня повсеместно заменяет склеивание и термические (газотермический нагрев, ТВЧ, фрикционный) методы соединения изделий из полимеров на основе полистирола, лавсана, капрона, поливинилхлорида и аналогичных термопластичных материалов.

Ультразвуковая сварка решает проблемы изготовления изделий пищевой и легкой промышленности, парфюмерии, радиоэлектроники и электротехники, товаров широкого потребления начиная от детских игрушек до укрепления дорожных покрытий.

Ультразвуковая сварка – это соединение с прочностью, близкой к прочности основного материала, при температуре, ниже температуры плавления материала, по поверхностям, загрязненным различными продуктами, на большом удалении от места подвода энергии, в труднодоступных местах.

Ультразвуковая сварка – это возможность упаковки жидкостей без доступа кислорода, горючих и взрывоопасных материалов

Вопросам ультразвуковой сварки посвящена монография “Ультразвуковая сварка термопластичных материалов”

В.

Подробное описание реализации различных способов сварки ультразвуком:

- Отчет о результатах исследования сварки компасов ультразвуком

- Рекомендации по выбору технологических режимов и параметров для ультразвуковой сварки изделий из полимерных материалов

- Сварка заклепок ультразвуком

- Ультразвуковая сварка полимерных пленок

- Формирование кольцевого сварного шва большого диаметра ультразвуковой сваркой

Наша компания предлагает широкий спектр ультразвуковых аппаратов и принадлежностей к ним для сварки различных изделий из термопластичных полимеров:

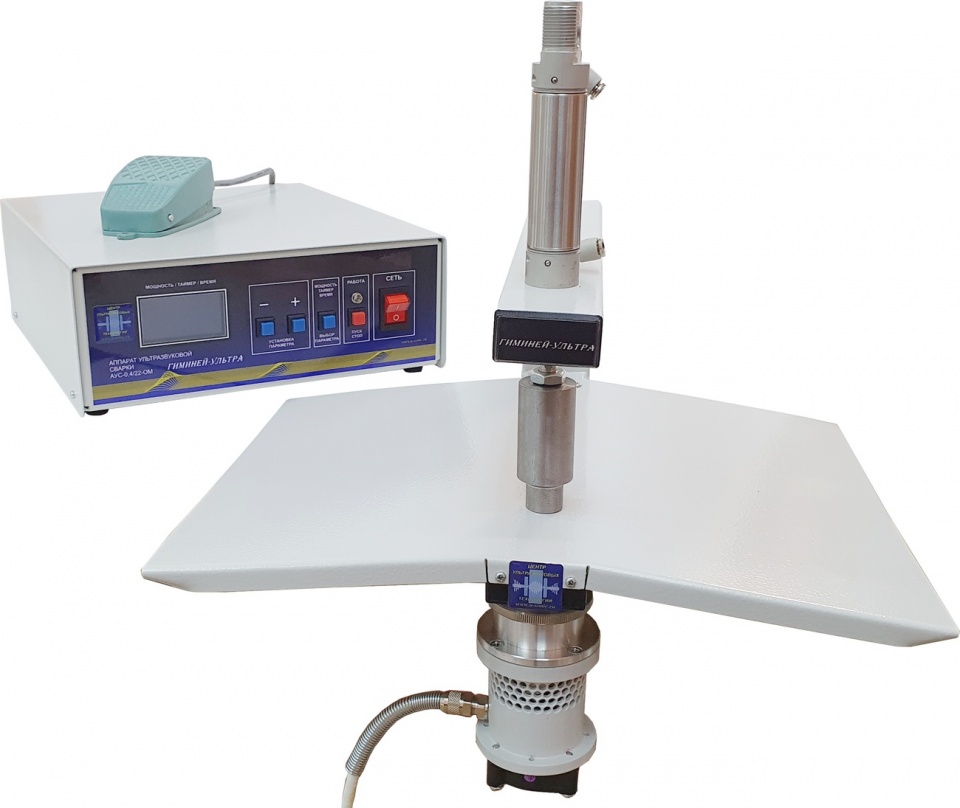

| 1) Аппараты серии «ГИМИНЕЙ-УЛЬТРА», различных моделей для соединения конструкционных изделий и листовых материалов методом непрерывной или пошаговой ультразвуковой сварки. | |||

|

АУС-0,1/27-ОМА (вариант исполнения №2) |

|

АУС-0,4/22-ОМЛн (вариант исполнения №2) |

АУС-1/22-ОМ |

|

2) Аппараты серии «ГИМИНЕЙ-К», различных моделей для формирования методом ультразвуковой сварки герметичного сварного соединения кольцевой формы. |

|||

|

АУС-0,63/22-ОК-25 |

АУС-1/22-ОК-40 |

АУС-1/22-ОК-50 (вариант исполнения №2) |

АУС-3/22-ОК-100 |

|

3) Аппараты серии «ГИМИНЕЙ-Ш», различных моделей для формирования сварных швов методом непрерывной или пошаговой (длина от 50-360 мм, ширина до 12 мм) низкотемпературной ультразвуковой сварки. |

|||

|

АУС-1/22-ОШ-75 (вариант исполнения №2) |

АУС-3/22-ОШ-220 |

АУС-3/22-ОШ-270 |

АУС-3/18-ОШ-360 |

О компании

Новости

Технологии

Каталог

Наука

Контакты

Ультразвуковая сварка нетканых материалов — УЛЬТРАЗВУКОВАЯ ТЕХНИКА — ИНЛАБ

С. С. ВОЛКОВ, канд. техн. наук

С. ВОЛКОВ, канд. техн. наук

МГТУ им. Н.Э. Баумана

Изготовление нетканых материалов посредством скрепления волокнистых холстов ультразвуковой сваркой

В

последние годы большое значение приобрели изделия их химических волокон, в

частности нетканые материалы. Эти материалы обладают хорошими фильтрационными

свойствами и высокой прочностью. Сущность технологии изготовления нетканых

полотен заключается в получении волокнистых холстов и образовании между

волокнами прочных связей [1]. Холст – это определенным образом сформировавшийся

слой, состоящий из равномерно распределенных в нем нескрепленных волокон. К

преимуществам способов изготовления нетканых материалов можно отнести:

производительность, значительно превышающую производительность ткацких станков;

возможность автоматизации процессов и объединения в поточную линию агрегатов

для изготовления или подготовки волокон, формирования волокнистых холстов,

скрепление волокон в холсте и отделки материала; низкую стоимость получаемых

материалов; возможность использования в ряде материалов в качестве сырья

непрядевых отходов текстильного и других производств; широкий диапазон

пористости и плотности материалов.

Широко распространен клеевой способ изготовления нетканых материалов, при котором связь между волокнами определяется адгезией связующего к волокнам. Помимо этого способа, применяют различные механические технологии, когда скрепление волокон в холстах осуществляется вязально-прошивным, иглопробивным и валяльно-войлочным способами. Применяют также способы горячего прессования, бумагоделательный, получение нетканых материалов из расплава полимера и др.[1,2].

Наряду с несомненными достоинствами указанным способам присущи и недостатки, обусловливающие хаотическую ориентацию волокон, ограниченную толщину получаемого материала и его низкую прочность. В большинстве случаев прочность волокон не превосходит 20% прочности материала.

На

кафедре «Технологии сварки и диагностики» МГТУ им. Н. Э. Баумана ведутся

исследования в области создания нетканых материалов посредством ультразвуковой

сварки холстов, сформированных из термопластичных волокон либо из их смеси с

натуральными или химическими волокнами, а также разработки технологии и

оборудования для изготовления материалов с помощью ультразвука. Сущность

способа заключается в том, что волокна холста, которые могут быть ориентированы

или распределены случайно, скрепляются посредством ультразвуковой сварки. При

этом холст может состоять из термопластичных волокон (полипропилена, капрона,

лавсана, сарана, хлорина и др.) либо из их смеси с хлопком, вискозой, шерстью и

другими нетермопластичными волокнами. В последнем случае размягченная

термопластичная составляющая обволакивает нетермопластичные волокна, образуя

прочные соединения. С увеличением содержания нетермопластичных волокон прочность

нетканых материалов падает практически линейно. Причем предельно допустимым

содержанием нетермопластичных волокон считать 65%.

Сущность

способа заключается в том, что волокна холста, которые могут быть ориентированы

или распределены случайно, скрепляются посредством ультразвуковой сварки. При

этом холст может состоять из термопластичных волокон (полипропилена, капрона,

лавсана, сарана, хлорина и др.) либо из их смеси с хлопком, вискозой, шерстью и

другими нетермопластичными волокнами. В последнем случае размягченная

термопластичная составляющая обволакивает нетермопластичные волокна, образуя

прочные соединения. С увеличением содержания нетермопластичных волокон прочность

нетканых материалов падает практически линейно. Причем предельно допустимым

содержанием нетермопластичных волокон считать 65%.

Из

всего разнообразия карбо – и гетероцепных волокон исследовали по одному типу

волокон каждого класса: полипропиленовые и полиэтилентерефталатные

(лавсановые). Такой выбор обусловлен исключительными свойствами этих волокон, в

частности, гидрофобностью, делающей их незаменимыми для изготовления

волокнистых фильтров, работающих во влажной среде [3]. Поскольку волокнистые холсты

характеризуются большим коэффициентом затухания, то их скрепление можно

выполнять по схеме контактной ультразвуковой сварки [4].

Поскольку волокнистые холсты

характеризуются большим коэффициентом затухания, то их скрепление можно

выполнять по схеме контактной ультразвуковой сварки [4].

Для

непрерывного осуществления процесса наиболее приемлем способ шовно-шаговой

сварки, являющейся разновидностью прессовой сварки, с шаговым перемещением

материала. При такой схеме сварки предотвращаются деформации и разрывы

нескрепленного холста при сварке и транспортировке готового материала на

заданный шаг. При этом сварные швы располагают как в направлении, перпендикулярном

продольной оси холста, так и под углом к оси (рис.1,

Первые

эксперименты по ультразвуковой сварке волокнистых холстов различного развеса

только из термопластичных волокон, проведенные на режимах для сварки сплошных

полимерных материалов, не дали положительных результатов. Возникла

необходимость исследования особенностей процесса теплообразования в волокнистых

термопластичных материалах под действием ультразвуковых колебаний, так как

режим сварки определяет количество энергии, вводимой в свариваемый материал и,

следовательно, возможность разогрева зоны сварки до температуры вязкотекучего состояния.

Процесс образования сварного соединения в этом случае можно условно разбить на

три стадии.

Возникла

необходимость исследования особенностей процесса теплообразования в волокнистых

термопластичных материалах под действием ультразвуковых колебаний, так как

режим сварки определяет количество энергии, вводимой в свариваемый материал и,

следовательно, возможность разогрева зоны сварки до температуры вязкотекучего состояния.

Процесс образования сварного соединения в этом случае можно условно разбить на

три стадии.

На

первой – происходит частичное размягчение поверхности волокон, расположенных в

слоях, прилегающих к волноводу. Шов имеет спрессованную волокнистую структуру и

незначительное усилие разрыва. На второй стадии волокна, расположенные в слоях,

прилегающих к волноводу, полностью переходят в вязкотекучее состояние и

размягченный термопластичный полимерный материал вдавливается сварочным

давлением во внутренние слои холста, скрепляя их. Шов имеет при этом

характерный матовый оттенок и значительную прочность.

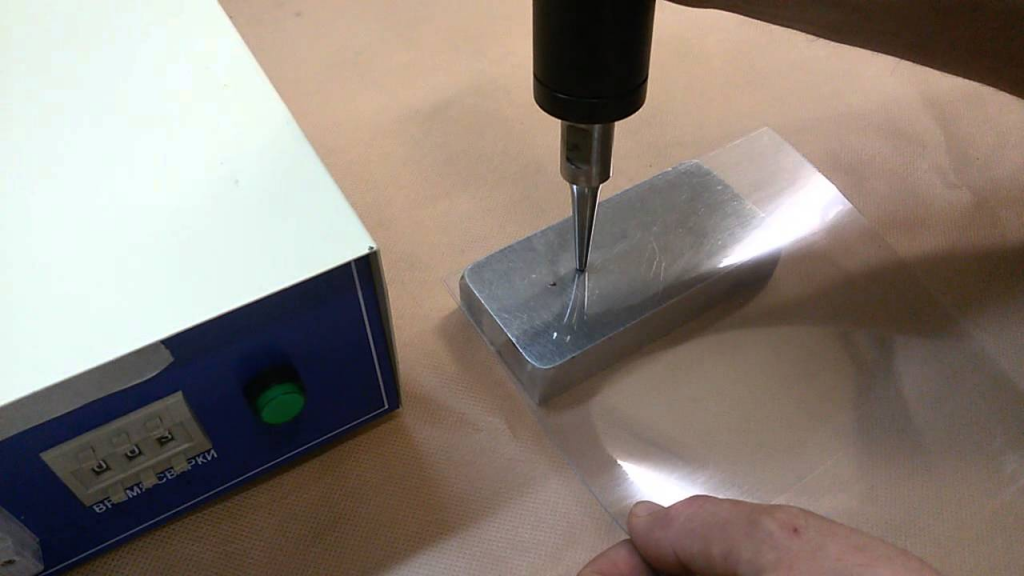

Все эксперименты проводили на лабораторной установке с использованием магнитострикционного преобразователя мощностью 1,6 кВт и резонансной частотой 22 кГц, с ножевым экспотенциальным волноводом из титанового сплава ВТ5. В качестве опоры использовали стальную плиту толщиной 20 мм.

Сварку

выполняли по циклу сварочное давление – ультразвук – сварочное давление. Такой

цикл позволяет охлаждать сварной шов под сварочным давлением после отключения

ультразвуковых колебаний, что существенно влияет на повышение прочности сварных

соединений холста и, кроме того, предотвращает расползание волокон в

расплавленном состоянии [4]. Сварку проводили на отработанных оптимальных

режимах: для холстов, сформированных их полипропиленовых волокон, амплитуда

смещений А=30 мкм, сварочное давление рст= 3,5 МПа, время сварки tсв=0,25 с; для

холстов, сформированных из полиэтилентерефталатных волокон, А=35 мкм, рст=2,7

МПа, tсв=0,3

с.

Можно предположить, что основным источником теплоты при ультразвуковой сварке волокнистых термопластичных материалов, являются гистерезисные потери от циклического деформирования. Явление разогрева полимерных материалов при циклическом деформировании изучалось до сих пор в связи с усталостной прочностью этих материалов [5]. Установлено, что интенсивное теплообразование в испытуемом образце происходит после достижения определенной критической температуры, что обусловлено резким изменением релаксационных характеристик волокнистого полимерного материала – динамического модуля и механических потерь [5,6]. Критическая температура не зависит от амплитуды нагрузки, круговой частоты, условий теплоотвода в волновод и опору и определяется только физико-механическими свойствами волокнистого полимерного материала, режимом нагружения и температурой окружающей среды [7].

Для

сравнения кинетики разогрева волокнистых полимерных материалов и сплошных

полимерных материалов при циклическом деформировании проводили

термографирование процесса ультразвуковой сварки волокнистых полимерных

материалов с помощью электронно-лучевого осциллографа [7]. К преимуществам

этого способа относится его практически полная безынерционность в отличие от

светолучевых способов осциллографирования. Длительное послесвечение

электронно-лучевой трубки позволяет наблюдать визуально и производить

фотографирование термограммы с экрана осциллографа.

К преимуществам

этого способа относится его практически полная безынерционность в отличие от

светолучевых способов осциллографирования. Длительное послесвечение

электронно-лучевой трубки позволяет наблюдать визуально и производить

фотографирование термограммы с экрана осциллографа.

В экспериментах использовали хромель-копелевые термопары, имеющие высокую термоэдс. Для одновременного наблюдения двух и более кривых термического цикла, помимо многолучевых осциллографов, можно использовать различные типы коммутаторов. В данном случае использовали коммутатор на шаговом искателе, что позволило получить четкие осциллограммы с двух или трех термопар при исследовании распределения температур по толщине свариваемого термопластичного волокнистого материала.

Из

сравнения кривых термических циклов

различных точек объема волокнистого материала, находящегося под волноводом, со

схематическими кривыми, приведенными в работах [3,7], следует, что режим разогрева

во всех точках волокнистого материала высокотемпературный. В слоях, прилегающих

к волноводу, к концу сварки наступает тепловое равновесие, во внутренних слоях

это не наблюдается.

В слоях, прилегающих

к волноводу, к концу сварки наступает тепловое равновесие, во внутренних слоях

это не наблюдается.

Характер

термических циклов при сварке волокнистых холстов (рис.2) сходен с характером

термических циклов при сварке сплошных термопластичных мягких материалов,

например, полиэтилена толщиной до 5 мм (рис.3). Критическая температура Ткр перехода к интенсивному

разогреву составляет 100ОС при сварке материалов из полипропиленовых

волокон и 130ОС – материалов из полиэтилентерефталатных волокон при

температуре окружающей среды 23ОС. Время достижения Ткр в различных точках

неодинаково. Это связано с неравномерностью распределения амплитуд напряжений и

деформаций и температурными условиями на границах волновод – материал и

материал – опора. Интенсивность тепловыделения в некоторой степени зависит от

механических потерь ? в термопластичном материале, которые больше у волокнистых

полимерных материалов, чем сплошных. Следовательно, время разогрева до

температур вязкотекучего состояния (сварки) волокнистых материалов будет

гораздо меньше, чем сплошных. Кроме того, по сравнению со сплошными

теплопроводность волокнистых материалов ниже из-за наличия воздушных прослоек.

Следовательно, время разогрева до

температур вязкотекучего состояния (сварки) волокнистых материалов будет

гораздо меньше, чем сплошных. Кроме того, по сравнению со сплошными

теплопроводность волокнистых материалов ниже из-за наличия воздушных прослоек.

Можно предположить, что разогрев волокнистых материалов при ультразвуковой сварке будет приближаться к адиабатическому, т. е. протекать без теплообмена с окружающей средой. Зону, выделенную сварочным давлением в волокнистом материале, можно представить как эквивалентный ему сплошной вязкоупругий стержень, по которому распространяются продольные колебания (рис.4).

Примем,

что стержень закреплен на конце х=0,

так как податливость материала опоры много ниже податливости полимерного

материала, боковая поверхность стержня теплоизолирована, теплофизические и

релаксационные характеристики материала не зависят от температуры, вся

механическая энергия, затрачиваемая на циклическое деформирование стержня,

переходит в тепловую. При этих допущениях задача о разогреве волокнистого

материала под действием ультразвуковых колебаний сводится к решению

дифференциального уравнения

При этих допущениях задача о разогреве волокнистого

материала под действием ультразвуковых колебаний сводится к решению

дифференциального уравнения

dT/d?=d2T/d?2 + q(ch?1? + cos?2?),

где Т, ?, ?, q – безразмерные параметры; ?1,?2 – факторы механических потерь.

Предположим,

что в сечении х=0 температура

практически равна начальной температуре стержня, а в сечении х=l происходит

теплообмен между поверхностью нагретого полимерного волокнистого материала и

холодным волноводом. Для волокнистых полимерных материалов, толщина которых

превышает 5 мм, ?1 > 1,35,

поэтому наибольшая температура разогрева будет непосредственно под волноводом.

Исходя из этого, представим кинетику образования сварного соединения при ультразвуковой сварке волокнистых полимерных материалов следующим образом. В начальный момент сварки непосредственно под волноводом образуется вязкотекучая прослойка, поскольку здесь развиваются наибольшие температуры. Под действие м статического сварочного давления расплавленный полимерный материал вдавливается во внутренние слои волокнистого холста. При малой поверхностной плотности полимерного материала вязкая масса проникает на противоположную сторону, подогревая его по всей толщине, что значительно сокращает время сварки. Когда толщина волокнистого материала сравнима с расстоянием, на которое перемещается вязкая масса под действием заданного сварочного давления, время сварки должно изменяться незначительно. Дальнейшее увеличение поверхностной плотности волокнистого материала приведет к резкому возрастанию времени сварки.

При

проведении экспериментов волокнистые полимерные материалы с различной

поверхностной плотностью сваривали до полного проплавления, которое фиксировали

по образования сварного шва в виде характерной прозрачной пленки (рис. 5). При

этом амплитуду смещения рабочего торца волновода поддерживали на минимальном

уровне – 20 мкм, а давление, близкое к максимальному, составляло 4 МПа.

Поверхностную плотность образцов определяли на аналитических весах второго

класса. Наличие на кривых участков, соответствующих тем значениям поверхностей

плотности, при которых время проплавления изменяется незначительно, и точек

перегиба, после которых наблюдается резкое увеличение времени проплавления,

подтверждает правильность выдвинутого предположения о кинетике образования

сварного шва при ультразвуковой сварке волокнистых полимерных материалов.

5). При

этом амплитуду смещения рабочего торца волновода поддерживали на минимальном

уровне – 20 мкм, а давление, близкое к максимальному, составляло 4 МПа.

Поверхностную плотность образцов определяли на аналитических весах второго

класса. Наличие на кривых участков, соответствующих тем значениям поверхностей

плотности, при которых время проплавления изменяется незначительно, и точек

перегиба, после которых наблюдается резкое увеличение времени проплавления,

подтверждает правильность выдвинутого предположения о кинетике образования

сварного шва при ультразвуковой сварке волокнистых полимерных материалов.

Для

исследования структуры с помощью рентгенографического метода выполняли сварку

волокнистых полимерных холстов, из которых затем вырезали сварные швы. При этом

амплитуду смещения рабочего торца волновода и сварочное давление поддерживали

на оптимальном уровне (отмеченном выше), а время пропускания ультразвукового

импульса изменялось от 0,2 до 1 с.

Структуру сварных швов исследовали на приборах УРС-70 и ДРОМ-1 на медном излучении с никелевым фильтром. Степень ориентации кристаллов определяли по кривой азимутального распределения интенсивности рефлекса 110.

Для определения степени упорядоченности кристаллитов образцы быстро вращали вокруг первичного рентгеновского луча при медленном вращении счетчика.

Рентгенограмма

исходного волокна полипропилена свидетельствует о высокой степени ориентации

кристаллов в волокне. При воздействии

ультразвуком в зоне шва происходит локальный перегрев, температура при этом

достигает температуры плавления, что при времени воздействия 0,2 и 0,3 с

приводит к образованию пленки, в которой просматриваются отдельные волокна, а

при 0,4с – полной прозрачной пленки. При воздействии ультразвуком в течение 0,2

и 0,3с происходит значительная разориентация кристаллов, а дальнейшая выдержка

– приводит к их полной переориентации.

На

рис. 6 приведены дифрактограммы исходного волокна, подвергавшегося воздействию

ультразвука в течение 0,3 и 0,4с. Если при времени воздействия tи=0,3с

значительные изменения в дифрактограмме на наблюдаются, то при tи=0,4с

происходит резкое расширение рефлексов вплоть до их слияния. Полуширина

рефлекса возрастает в 2 раза, что свидетельствует об увеличении дефектности

кристаллитов. Степень кристалличности образцов практически не изменяется.

Поскольку сварные швы, полученные при времени протекания ультразвукового

импульса 0,3с и выше, имеют значительное разрывное усилие, можно предположить,

что это обусловлено отжигом и появлением ?-текстуры. Для проверки этого

предположения из полипропиленовой пленки толщиной 30 мкм, ориентированной в

двух направлениях, вырезали образцы размером 50х50 мм для проведения отжига. В

исходном состоянии в пленке выявили две кристаллические текстуры с осью С и осью ?. Вероятно ?-текстура

появилась при термофиксации пленки в процессе ее изготовления. Отжиг проводили

в термошкафу при температуре около 170ОС, близкой к температуре

плавления полипропилена, с выдержкой от 1 до 5 мин. Для предотвращения

коробления образцы закладывали между двумя фторопластовыми прокладками и

зажимали в специальном приспособлении.

Вероятно ?-текстура

появилась при термофиксации пленки в процессе ее изготовления. Отжиг проводили

в термошкафу при температуре около 170ОС, близкой к температуре

плавления полипропилена, с выдержкой от 1 до 5 мин. Для предотвращения

коробления образцы закладывали между двумя фторопластовыми прокладками и

зажимали в специальном приспособлении.

Установили, что при выдержке в течение 2 мин текстура практически не изменяется. Увеличение выдержки сопровождается переориентацией кристаллов уже в течение 15 мин происходит полная разориентация кристаллитов.

Результаты

испытания образцов, вырезанные из исходной и отожженной пленок, на разрыв

показали, что прочность при этом изменяется незначительно. Следовательно, само

наличие ?-текстуры не должно проводить к резкому уменьшению разрывного усилия

сварного шва. Однако известно, что переориентация кристаллов и образование

?-текстуры сопровождается релаксацией полимерных цепей и возникновением

внутренних напряжений. Это приводит к росту дефектности кристаллитов, о чем

свидетельствует расширение рефлексов на дифрактограммах (см. рис. 6) и, по-видимому, к образованию

микротрещин, что обуславливает снижение разрывного усилия сварных швов.

Необходимо отметить, что с увеличение значений параметров режимов сварки

разрывное усилие швов не падает до нуля. Поскольку изменение разрывного усилия

в большей мере обусловлено уточнением полимерного материала в процессе сварки,

то и остаточная толщина шва остается неизменной при сварке на этих режимах. Это

явление, названное автостабилизацией толщины шва, впервые обнаружено при сварке

полимерных пленок [4]. Стабильность толщины шва в этом случае можно объяснить

тем, что в процессе утонения зоны сварки происходит постоянное

перераспределение теплоты, выделяющейся в полимере вследствие гистерезисных

потерь в материале, и теплоты, отводимой в холодные волновод и опору. Очевидно,

что при определенной минимальной толщине шва наступает тепловое равновесие или

количество отводимой теплоты даже превалирует над количеством теплоты,

выделяющейся в полимере, вследствие чего температура в зоне сварки начинает

падать.

Это приводит к росту дефектности кристаллитов, о чем

свидетельствует расширение рефлексов на дифрактограммах (см. рис. 6) и, по-видимому, к образованию

микротрещин, что обуславливает снижение разрывного усилия сварных швов.

Необходимо отметить, что с увеличение значений параметров режимов сварки

разрывное усилие швов не падает до нуля. Поскольку изменение разрывного усилия

в большей мере обусловлено уточнением полимерного материала в процессе сварки,

то и остаточная толщина шва остается неизменной при сварке на этих режимах. Это

явление, названное автостабилизацией толщины шва, впервые обнаружено при сварке

полимерных пленок [4]. Стабильность толщины шва в этом случае можно объяснить

тем, что в процессе утонения зоны сварки происходит постоянное

перераспределение теплоты, выделяющейся в полимере вследствие гистерезисных

потерь в материале, и теплоты, отводимой в холодные волновод и опору. Очевидно,

что при определенной минимальной толщине шва наступает тепловое равновесие или

количество отводимой теплоты даже превалирует над количеством теплоты,

выделяющейся в полимере, вследствие чего температура в зоне сварки начинает

падать.

Увеличение времени пропускания ультразвукового импульса при сварке волокнистых холстов из полиэтилентерефталатных волокон свыше 0,3 с практически не влияют на разрывное усилие и толщину шва. При воздействии ультразвуком от 0,2 до 0,5с значительные изменения в структуре зоны шва на рентгенограммах не зафиксированы.

Чтобы

уменьшить теплоотвод в волновод и опору проводили сварку лавсановых и

полипропиленовых волокон через целлофановые и бумажные прокладки. В результате

разрывное усилие сварного шва понизилось с 110 до 40 Н. При этом в структуре

материала шва наблюдали некоторую амортизацию и полную разориентацию

кристаллитов. Для выявления микротрещин и других дефектов проводили

электронно-микроскопическое исследование сварных швов. Предварительные

эксперименты по отработке методики испытаний показали, что для получения

качественных срезов необходима фиксация волокон. В качестве химического

фиксатора поверхности волокон использовали 2%-ный раствор четырехоксида осмия. Фиксацию проводили при Т=4ОС

в течение 24 ч, а также 7, 21 и 30 суток. Затем волокна промывали дистиллированной водой,

обрабатывали 96О-ным спиртом и заливали смесью эпоксидных смол

ЭПОН-812. Полимеризацию проводили в термостате при 60ОС в течение 24

ч. Полученные блоки разрезали на ультрамикротоме фирмы «Рейхерт», а срезы

просматривали на световом и электронном микроскопах.

Фиксацию проводили при Т=4ОС

в течение 24 ч, а также 7, 21 и 30 суток. Затем волокна промывали дистиллированной водой,

обрабатывали 96О-ным спиртом и заливали смесью эпоксидных смол

ЭПОН-812. Полимеризацию проводили в термостате при 60ОС в течение 24

ч. Полученные блоки разрезали на ультрамикротоме фирмы «Рейхерт», а срезы

просматривали на световом и электронном микроскопах.

Установили, что только при фиксации в течение 30 суток в срезах довольно прочно удерживается более 90% волокон.

В электронном микроскопе срезы волокон полипропилена имели вид овалов или кругов с неправильным по толщине темным кругом. При очень больших увеличениях (50 000 – 80 000) на поверхности волокон четко видны частицы металла, располагающиеся неравномерным по толщине слоем.

Для

исследования сварных швов проводили предварительную фиксацию волокон указанным

выше способом. После фиксации, сварки на различных режимах и заливки смесью

эпоксидных смол сварные блоки резали на микротоме.

После фиксации, сварки на различных режимах и заливки смесью

эпоксидных смол сварные блоки резали на микротоме.

После просвечивания на электронном микроскопе получили типичную картину взаимодействия двух соседних волокон. В отдельных участках происходило полное слияние волокон до исчезновения границы раздела. Однако на некоторых участках такое слияние не происходило, и между волокнами сохранились пустоты, которые, по-видимому, снижали прочность сварного шва нетканых материалов.

Необходимо отметить, что нетканые фильтровальные материалы из ультратонких волокон, разработанные и изготовленные в соответствии с предложенным способом, отвечают всем требованиям, предъявляемым к материалам фильтров предварительной очистки и, следовательно, могут быть рекомендованы для использования в качестве предфильтров, в частности для фильтрации газовых сред от аэрозолей.

ВЫВОДЫ

Контактная

прессовая шовно-шаговая сварка наиболее приемлема для изготовления нетканых

материалов с помощью ультразвука и позволяет избежать деформаций и разрывов

волокнистых холстов при сварке и транспортировке. Такая схема позволяет также

создать универсальное сварочное оборудование.

Такая схема позволяет также

создать универсальное сварочное оборудование.

При ультразвуковом воздействии наиболее интенсивно разогреваются слои волокнистого холста, прилегающие к волноводу, поэтому оптимальной является толщина волокнистого холста, соответствующая поверхностной плотности, равной 0,4 кг/м2.

Для образования прочного сварного соединения наибольшее количество нетермопластичных добавок не должно превышать 65% общего количества волокон в холсте.

Список литературы

- Назаров Ю. П., Афанасьев В. М. Нетканые

текстильные материалы. М.: Легкая индустрия, 1974. 200 с.

- Тихомиров В. Б. Физико-химические

основы получения нетканых материалов. М.: Легкая индустрия, 1971. 328 с.

- Справочник по сварке и склеиванию

пластмасс/А. Н. Шестопалов, Ю. С. Васильев, Э. А. Минеев и др./ Под. общ. ред.

А. Н. Шестопалова. Киев.: Технiка,

1986. 192 с.

- Волков С.

С., Черняк Б. Я. Сварка

пластмасс ультразвуком. 2-е изд., перераб. и доп. М.: Химия, 1986. 256 с.

С., Черняк Б. Я. Сварка

пластмасс ультразвуком. 2-е изд., перераб. и доп. М.: Химия, 1986. 256 с. - Урожумцев Ю. С., Скалозуб С. Л.

Акустическая усталость полимеров//Механика полимеров. 1969. № 1. С. 108-111.

- Ратнер С. Б., Бугло С. Т. Влияние

режима нагружения на разогрев пластмасс при циклическом

деформировании//пластические массы. 1969. № 3. С. 465-469.

- Черняк Б. Я., Волков С. С., Орлов Ю. Н. Процесс теплообразования при ультразвуковой сварке пластмасс//Сварочное производство. 193. № 8. С. 53-55.

Версия для печати

Что такое ультразвуковая сварка? Соединение/преобразование термопластов

Ультразвуковая сварка пластмасс (USW) — это соединение или преобразование термопластов с использованием тепла, выделяемого высокочастотным механическим движением. Это достигается путем преобразования высокочастотной электрической энергии в высокочастотное механическое движение. Это механическое движение, наряду с приложенной силой, создает тепло трения на сопрягаемых поверхностях пластиковых компонентов (в области соединения), поэтому пластик плавится и образует молекулярную связь между деталями.

Это механическое движение, наряду с приложенной силой, создает тепло трения на сопрягаемых поверхностях пластиковых компонентов (в области соединения), поэтому пластик плавится и образует молекулярную связь между деталями.

Основной принцип ультразвуковой сварки

1- Детали в приспособлении 2- Спуски и контакты рупора 3- Приложенное усилие 4- Время сварки 5- Время удерживания 6- Втягивание рупора размещаются вместе, один поверх другого, в поддерживающем гнезде, называемом приспособлением. Благодаря тщательному проектированию деталей эта вибрационная механическая энергия направляется в ограниченные точки контакта между двумя частями. Механические вибрации передаются через термопластические материалы на поверхность соединения, создавая тепло от трения. Когда температура на границе стыка достигает точки плавления, пластик плавится и течет, а вибрация прекращается. Это позволяет расплавленному пластику начать остывать.

Благодаря тщательному проектированию деталей эта вибрационная механическая энергия направляется в ограниченные точки контакта между двумя частями. Механические вибрации передаются через термопластические материалы на поверхность соединения, создавая тепло от трения. Когда температура на границе стыка достигает точки плавления, пластик плавится и течет, а вибрация прекращается. Это позволяет расплавленному пластику начать остывать.

Преимущества ультразвуковой сварки

Быстрое время цикла

Очень точный

Высокая воспроизводимость, отлично подходит для больших объемов и автоматизации

Экологически безопасный

Универсальный, хорошо подходит для различных применений

Без расходных материалов

Материальное вознаграждение

- Для склеивания двух термопластичных деталей необходимо, чтобы материалы были химически совместимы. В противном случае, даже если оба материала могут расплавиться вместе, молекулярной связи не будет.

- Хорошим примером может быть попытка сварки полиэтилена с полипропиленом. Оба этих полукристаллических материала имеют схожий внешний вид и многие общие физические свойства. Однако они химически несовместимы и поэтому не могут быть сварены друг с другом.

- Подобные термопласты (т. е. материалы с одинаковыми химическими свойствами) будут сваривать друг с другом.

Например, одна деталь из АБС-пластика будет привариваться к другой детали из АБС-пластика.

Например, одна деталь из АБС-пластика будет привариваться к другой детали из АБС-пластика. - Разнородные термопласты могут быть совместимы, только если их температура плавления находится в пределах 40ºF (6ºC) и они имеют одинаковую молекулярную структуру. Например, вполне вероятно, что деталь из АБС-пластика можно приварить к детали из акрила, поскольку их химические свойства совместимы.

- Вообще говоря, только подобные аморфные полимеры имеют высокую вероятность сваривания друг с другом. Химические свойства любого полукристаллического материала делают его совместимым только с самим собой. Когда свариваемые материалы совместимы, на адгезионное соединение деталей могут влиять несколько других факторов. Эти факторы включают гигроскопичность, смазки для форм, смазки, пластификаторы, наполнители, антипирены, измельчение, пигменты и сорта смолы.

Особенности конструкции соединения

Конструкция соединения сопрягаемых деталей имеет решающее значение для достижения оптимальных результатов сборки. Конструкция зависит от таких факторов, как тип пластика, форма детали и требования к сварке.

Конструкция зависит от таких факторов, как тип пластика, форма детали и требования к сварке.

Существует множество различных конструкций соединений, каждая из которых имеет свои преимущества. Некоторые из этих конструкций обсуждаются далее в этом разделе. К конструкции соединения предъявляются три основных требования:

- Однородная площадь контакта

- Небольшая площадь начального контакта

- Средство выравнивания

Другие сварочные процессы

УЛЬТРАЗВУКОВАЯ СВАРКА ПЛАСТИКА

ВИБРАЦИОННАЯ СВАРКА

ВРАЧ

СВАРКА

ИНФРАКРАСНЫЙ

СВАРОЧНЫЙ

ГОРЯЧАЯ СВАРКА

УЛЬТРАЗВУКОВАЯ ОБРАБОТКА ПЛЕНКИ И ТКАНЕЙ

Что такое ультразвуковая сварка: принцип работы, области применения, преимущества

Отличительная разница между сваркой и другими механизмами соединения, такими как клеи и заклепки , , заключается в использовании тепла. Однако существует два механизма подвода тепла, следовательно, две категории сварочных процессов. Общая категория включает такие процессы, как сварка TIG и MIG, в которых используется прямое приложение тепла. Вторая категория, к которой относится ультразвуковая сварка, менее распространена, но предполагает использование непрямого нагрева.

Однако существует два механизма подвода тепла, следовательно, две категории сварочных процессов. Общая категория включает такие процессы, как сварка TIG и MIG, в которых используется прямое приложение тепла. Вторая категория, к которой относится ультразвуковая сварка, менее распространена, но предполагает использование непрямого нагрева.

Ультразвуковая сварка использует ультразвуковые волны для выработки тепла, необходимого для сварки двух деталей. В этой статье подробно обсуждается процесс сварки и его применение в производстве деталей.

Что такое Ультразвуковая сваркаЭто процесс сварки непрямым нагревом, в котором используются ультразвуковые волны для сварки термопластов и тонких металлических деталей.

Машина работает путем преобразования высокочастотных электрических сигналов (20-40 Гц) в ультразвуковые волны. После этого создаваемая механическая вибрация усиливается и передается для нагрева и сварки двух частей.

Этот процесс сварки уникален, в отличие от других процессов, таких как сварка MIG и TIG , для которых требуются присадочные материалы. Кроме того, он подходит для сварки небольших и тонких деталей благодаря своей точности по сравнению с другими процессами прямой сварки листового металла.

Его преимущества включают быстрое время схватывания и чистоту сварных швов. Следовательно, это соединительный механизм в медицинской, электронной и автомобильной промышленности.

История Ультразвуковая сваркаДо открытия ультразвуковой сварки в 20 90 133 веке преобладающими процессами сварки пластмасс были методы дуговой сварки. Однако эти методы сварки приводили к получению тяжелых и громоздких деталей. Поэтому внедрение ультразвуковой вибрации для сварки пластмасс стало долгожданным облегчением для многих отраслей промышленности.

Ультразвуковые колебания были впервые применены при сварке твердых и совместимых пластмасс. Здесь это включало использование зонда, который касается двух частей, чтобы сварить их вместе. Следовательно, в этот момент она стала важной частью авиастроительной отрасли, опередив точечную сварку.

Здесь это включало использование зонда, который касается двух частей, чтобы сварить их вместе. Следовательно, в этот момент она стала важной частью авиастроительной отрасли, опередив точечную сварку.

Современное развитие и использование метода сварки можно приписать Роберту Солоффу, руководителю лаборатории Branson Instrument, который по ошибке обнаружил, что ультразвуковому зонду не нужно касаться термопластичных деталей для их сварки.

Солофф разработал компанию Sonics & Materials, а в 1965 году вместе с Сеймуром Линсли получил патент на процесс сварки. Позже он представил идею компании Ideal Toy Co., которую компания приняла благодаря эстетичным, но прочным сварным соединениям. Следовательно, это привело к буму производства пластиковых игрушек и принятию важных частей нескольких коммерческих продуктов.

Использование ультразвуковой вибрации в процессе сварки претерпело несколько модификаций. В настоящее время это распространенная технология как для потребительского, так и для промышленного применения.

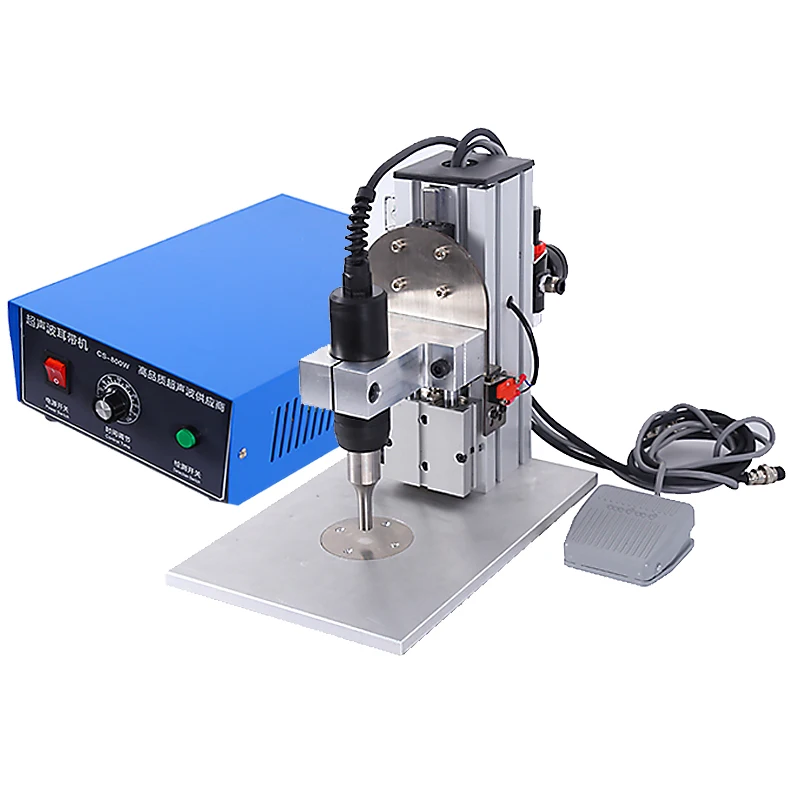

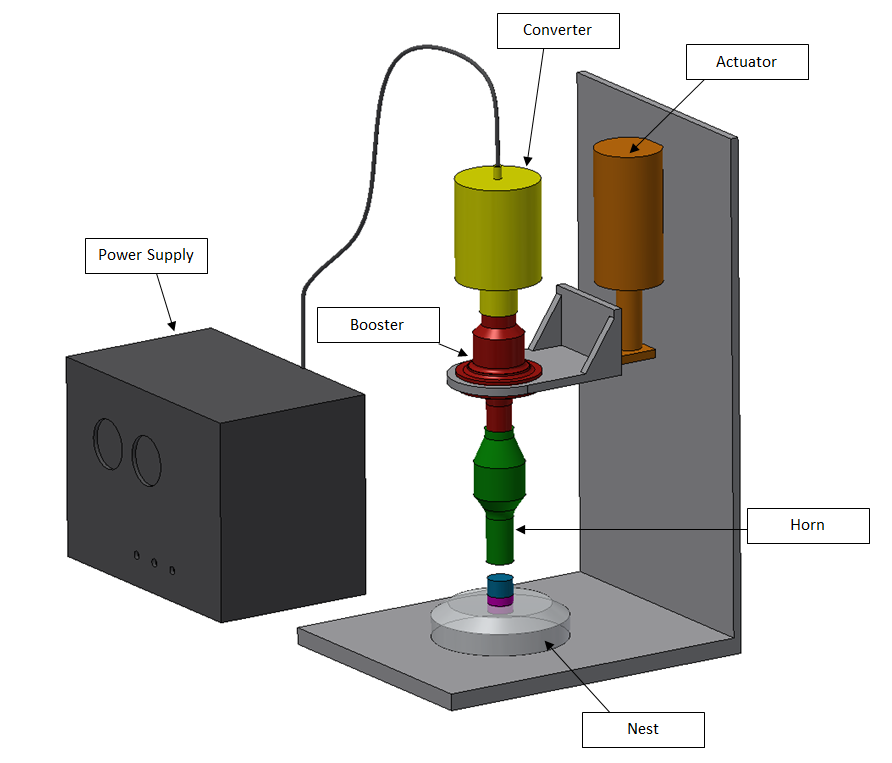

Аппараты состоят из нескольких частей с определенными функциями. Ниже приведены несколько важных деталей, которые вы найдете во всех типах ультразвуковых сварочных аппаратов:

· ГенераторГенератор преобразует электрическую мощность с резонансной частотой в необходимое напряжение и высокую частоту. Кроме того, он оснащен микропроцессором, отвечающим за управление сварочным циклом и обеспечение важных сварочных коммуникаций через пользовательский интерфейс.

·

Пресс-машинаПресс-машина удерживает сварную систему и прикладывает усилие, удерживающее сварное соединение вместе. Он имеет манометр и регулятор, что позволяет оператору регулировать усилие, воздействующее на систему.

·

Сварочный комплект Сварочный комплект состоит из преобразователя, усилителя и сварочного рупора, установленных на прессе сварочного аппарата в центральной точке усилителя. Он отвечает за обеспечение ультразвуковой вибрации машины, и его частота должна быть близка к частоте генератора для качественного сварного соединения.

Он отвечает за обеспечение ультразвуковой вибрации машины, и его частота должна быть близка к частоте генератора для качественного сварного соединения.

·

ПреобразовательПреобразователь или преобразователь преобразует высокочастотную электрическую энергию в механическую вибрацию. Он состоит из нескольких пьезоэлектрических керамических дисков, размещенных между двумя титановыми блоками. Также электрод выполнен из тонкой металлической пластины между пьезоэлектрическими дисками.

· УсилительУсилитель выполняет две функции. Во-первых, он усиливает создаваемую вибрацию за счет сжатия и расширения и передает их на сварочный рожок. Во-вторых, он выступает в качестве основы для сварочного блока на сварочном прессе.

· Сварочный рожок Сварочный рожок отвечает за передачу вибрации на свариваемую деталь. Изготавливается из алюминия или титана. Однако алюминий подходит только для небольших объемов работ, потому что он изнашивается. Чтобы уменьшить износ, большинство сварочных рожков имеют закаленные наконечники.

Однако алюминий подходит только для небольших объемов работ, потому что он изнашивается. Чтобы уменьшить износ, большинство сварочных рожков имеют закаленные наконечники.

Опорный инструмент предназначен для удержания нижнего компонента машины во время сварки. Это основа станка, спроектированная так, чтобы соответствовать контурам заготовок.

Как работает ультразвуковая сваркаУльтразвуковая сварка работает на основе процесса использования вибрационных звуковых волн для нагрева и плавления материала. Ниже приводится краткое описание процесса:

- Подготовка материала: Расположите пластмассовые детали так, чтобы они образовали соединение внахлестку, а затем поместите их на сварочный блок машины.

- Производство высокочастотного электричества: Генератор машины преобразует электричество (50-60 Гц) в высокочастотное (20-40 кГц).

- Преобразование в ультразвук: Преобразователь преобразует высокочастотное электричество в ультразвуковые волны. После этого усилитель усиливает вибрацию.

- Сварка: Сварочный рожок или сонотрод фокусирует ультразвуковые колебания на установленных пластиковых или металлических деталях. Затем оператор оказывает давление с помощью пресса. По завершении оператор убирает сварочный рожок и удаляет свариваемые материалы.

Процесс сварки имеет ограничения по типам и размерам материалов, с которыми он совместим. Ниже приведены общие материалы для этой техники.

· Ультразвуковая сварка пластмасс Процесс ультразвуковой сварки является одним из наиболее распространенных методов сварки пластмасс. Он подходит для сварки термопластов, таких как поликарбонат, АБС, полиэстер и т. д. Однако было бы лучше, если бы вы обратили внимание на такие свойства, как наличие влаги и твердость. Кроме того, этот процесс не подходит для пластиковых полимеров, таких как ПВХ и полиамид.

Кроме того, этот процесс не подходит для пластиковых полимеров, таких как ПВХ и полиамид.

Метод ультразвуковой сварки металлов совместим с несколькими металлами, такими как алюминий, медь, серебро, латунь, никель, золото и их сплавы. Однако этот метод подходит только для этих металлов в тонких и малых размерах.

· Вопросы выбора материалаВыбор правильного материала является важной частью ультразвуковой сварки. Тем не менее, есть при выборе подходящего материала для ваших конечных продуктов.

- Формы: Деталь должна иметь форму, позволяющую выполнять соединения внахлестку, поскольку этот метод совместим только с соединениями внахлестку.

- Влагосодержащие: Материалы не должны содержать влаги, так как это может ухудшить качество свариваемых деталей. Поэтому вам следует остерегаться материалов, которые могут впитывать влагу, таких как акрил.

- Твердость: Подходящий материал должен быть мягким, например, ABS. Техника сварки может не подходить для таких материалов, как полипропилен и поликарбонат, из-за их твердости.

- Толщина: Толстым материалам потребуется больше энергии для вибрации и разрыва молекулярной связи, которую машина может не произвести. Таким образом, этот процесс подходит только для тонких деталей (0,38–3 мм).

- Аналогичные материалы: Процесс ультразвуковой сварки подходит для сварки двух одинаковых деталей из термопластов, поскольку они будут химически совместимы. Во время плавления они могут образовывать между собой молекулярную связь.

- Разнородные материалы: Сварочный процесс также подходит для сварки различных материалов. Однако они должны плавиться в пределах 40 0 F и иметь сходную молекулярную структуру. Например, ABS и акрил — хорошая комбинация, а полиэтилен и полипропилен химически несовместимы.

Помимо схожести материалов, выбор правильного материала зависит от наличия смазочных материалов, наполнителей, пигментов и т. д. Таким образом, получение консультации от таких специалистов по сварке, как наш, может изменить правила игры.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Преимущества ультразвуковой сваркиПроцесс ультразвуковой сварки имеет преимущества по сравнению с другими процессами сварки листового металла и несварочными процессами благодаря методам непрямого нагрева, которые улучшают внешний вид, не влияя на функции. Помимо этого, к другим преимуществам процесса относятся:

· Скорость С совместимыми деталями высокочастотная ультразвуковая вибрация может быстро сваривать детали. В результате технология ультразвуковой сварки гарантирует быстрый производственный процесс, высокую производительность и короткие сроки выполнения работ.

Благодаря непрямому нагреву снижается опасность эксплуатации. Кроме того, выделяемое в процессе тепло локализуется и быстро рассеивается. Следовательно, не происходит повреждения сварных соединений и окружающей среды свариваемых материалов.

· НадежностьМашины, используемые для сварочного процесса, надежны, так как имеют минимальное количество поломок и отказов. Кроме того, автоматизация позволяет сократить количество ошибок при эксплуатации и человеческом факторе, эксплуатационные расходы и улучшить качество сварных соединений.

· Подходит для Разнородные материалы Это подходящий процесс для сварки различных материалов – важный атрибут, необходимый при сварке пластмасс. Напротив, другие процессы сварки пластмасс не подходят для разнородных пластмасс, поскольку при этом не образуется молекулярная связь.

В отличие от других процессов соединения (см. разницу между сваркой и клепкой), в которых используются соединительные болты, припои и другие клеящие материалы, процесс не требует расходных материалов. За счет этого он более экономичен.

· Качество соединенияСварное соединение не имеет дефектов, таких как пластические заусенцы, деформации или дефекты. В результате сварное соединение имеет качественный, чистый и незаметный шов.

Недостатки Ультразвуковая сваркаЭтот процесс также имеет свои недостатки, которые необходимо учитывать. Ниже приведены некоторые из них:

· Не подходит для твердых и влагосодержащих пластмасс Метод сварки имеет ограничение в отношении совместимости материалов. Например, он не подходит для термопластов с высоким содержанием влаги и твердых и прочных пластиковых полимеров, например, полипропилена.

Например, он не подходит для термопластов с высоким содержанием влаги и твердых и прочных пластиковых полимеров, например, полипропилена.

Этот метод не подходит для сварки деталей с размером предполагаемого шва более 150 мм. Это связано с диапазоном датчика 100-150 мм. Кроме того, он не подходит для толстых материалов из-за энергии, необходимой для плавления таких материалов.

· A Высокие первоначальные инвестицииУльтразвуковые сварочные аппараты имеют высокую стоимость. Следовательно, предприятия, которые хотят использовать этот метод, должны подготовиться к высоким первоначальным инвестициям. Кроме того, стоимость будет увеличиваться с автоматизацией.

· Ограничения по типам соединений Процесс применим только для сварки деталей внахлестку, т. е. соединений, выполненных внахлестку деталей на плоской поверхности. Таким образом, это неправильный метод сварки для таких соединений, как угол, стык, тройник и кромка.

Таким образом, это неправильный метод сварки для таких соединений, как угол, стык, тройник и кромка.

Ультразвуковая сварка применяется в нескольких отраслях промышленности для изготовления потребительских и промышленных товаров. Ниже приведены несколько вариантов применения сварных деталей.

· Медицинская промышленность В медицинской промышленности используется несколько деталей, сваренных ультразвуком, таких как лицевые маски, фильтры для крови и газов, а также артериальные и анестезиологические фильтры. Техника сварки идеально подходит для таких изделий за счет сварных соединений. Кроме того, большинство этих продуктов изготавливаются из разнородных материалов, изготовленных с использованием медицинских пластиков, таких как АБС и полиэтилен, для которых совместима технология сварки. Таким образом, ультразвуковые сварные соединения имеют низкую стоимость, но хорошее качество, что делает их идеальными для изделий медицинского назначения.

В автомобильной промышленности используется процесс сварки для соединения пластмасс и изготовления таких компонентов, как дверные панели, приборные панели и рулевые колеса. Процесс подходит из-за непрямого нагрева, который не влияет на заготовку. Кроме того, он отличается низкими капитальными затратами, автоматизацией, малым временем цикла и гибкостью.

· Аэрокосмическая промышленностьМетод ультразвуковой сварки подходит для изготовления деталей для аэрокосмической промышленности. Этот метод популярен здесь благодаря точности, скорости, качеству сварного соединения и использованию непрямого нагрева.

· Электронная промышленность Процесс ультразвуковой сварки применяется в электронной промышленности для соединения проводных соединений. Соответственно, создавать небольшие и тонкие схемы проще, точнее и эффективнее. Кроме того, он также применим при сборке электродвигателей, конденсаторов и носителей информации благодаря своей надежности и качеству сварных соединений.

Кроме того, он также применим при сборке электродвигателей, конденсаторов и носителей информации благодаря своей надежности и качеству сварных соединений.

Ультразвуковая сварка — эффективный метод соединения пластика и тонких металлов. Однако качество сварных соединений и общая эффективность производства зависят от оператора. В Rapid Direct мы предоставляем профессиональные услуги по быстрому прототипированию и производству, начиная от ультразвуковой сварки и заканчивая другими механизмами соединения.

На наших предприятиях есть машины, которые могут производить высококачественные сварные пластиковые и металлические детали, а наши процессы контроля гарантируют качество. Кроме того, получить доступ к нашим услугам легко через нашу онлайн-платформу котировок. Загрузите свой проект САПР и получите мгновенное предложение и автоматический отчет DfM. Что еще лучше, вы можете управлять своим заказом и отслеживать его до доставки!

Что еще лучше, вы можете управлять своим заказом и отслеживать его до доставки!

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

ЗаключениеУльтразвуковая сварка — это эффективный сварочный процесс, который обеспечивает качественные сварные соединения, простоту в эксплуатации и безопасность. Хотя это полезно, оно требует высокой точности, аккуратности и технических знаний. В связи с этим в этой статье рассказывается о процессе и его применении в производстве деталей. Вы ищете высококачественные сварные пластиковые и металлические детали? Затем позвольте RapidDirect помочь вам производить продукты, которые излучают надежность и качество по конкурентоспособной цене.

Часто задаваемые вопросыКакую максимальную толщину можно сваривать с помощью процесса ультразвуковой сварки?

Максимальная толщина, свариваемая с использованием данной технологии, составляет 3,0 мм.

С., Черняк Б. Я. Сварка

пластмасс ультразвуком. 2-е изд., перераб. и доп. М.: Химия, 1986. 256 с.

С., Черняк Б. Я. Сварка

пластмасс ультразвуком. 2-е изд., перераб. и доп. М.: Химия, 1986. 256 с. Например, одна деталь из АБС-пластика будет привариваться к другой детали из АБС-пластика.

Например, одна деталь из АБС-пластика будет привариваться к другой детали из АБС-пластика.