Сварка виды швов: виды сварных соединений и классификация способов сварки

alexxlab | 03.02.2021 | 0 | Разное

Швы сварки виды и основные классификационные признаки

Сварное соединение – это участок конструкции, отдельные элементы которой соединены при помощи сварки. Оно состоит из одного или нескольких сварных швов, прилегающих к ним зон основного металла, называемых зонами термического влияния, а также примыкающих участков основного металла, не претерпевшего структурных изменений в результате сварки.

- Виды соединения сварных швов

- Прочие классификационные признаки сварных швов

- Геометрия сварных швов

Сварным швом называют закристаллизовавшийся металл, который во время сварки находился в расплавленном виде. Швы определяют геометрическую форму, прочность и сплошность металла в зоне сварки. На свойства сварного соединения влияют характеристики металла сварного шва, зон термического влияния и примыкающих к ним участков основного металла.

Виды соединения сварных швов

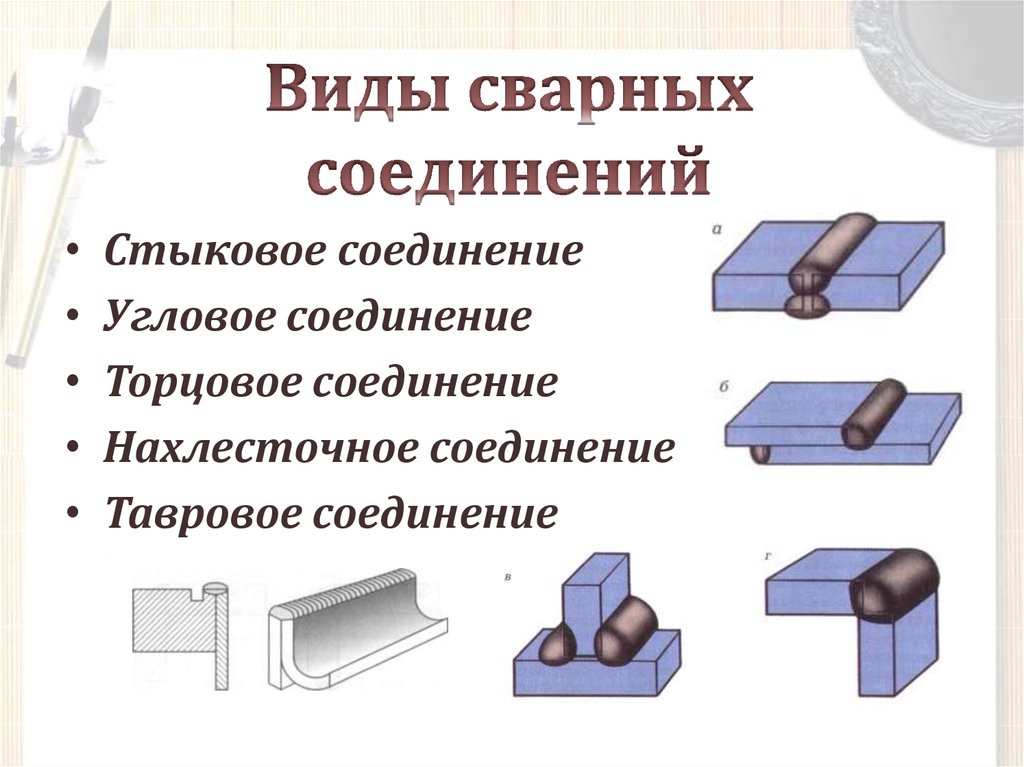

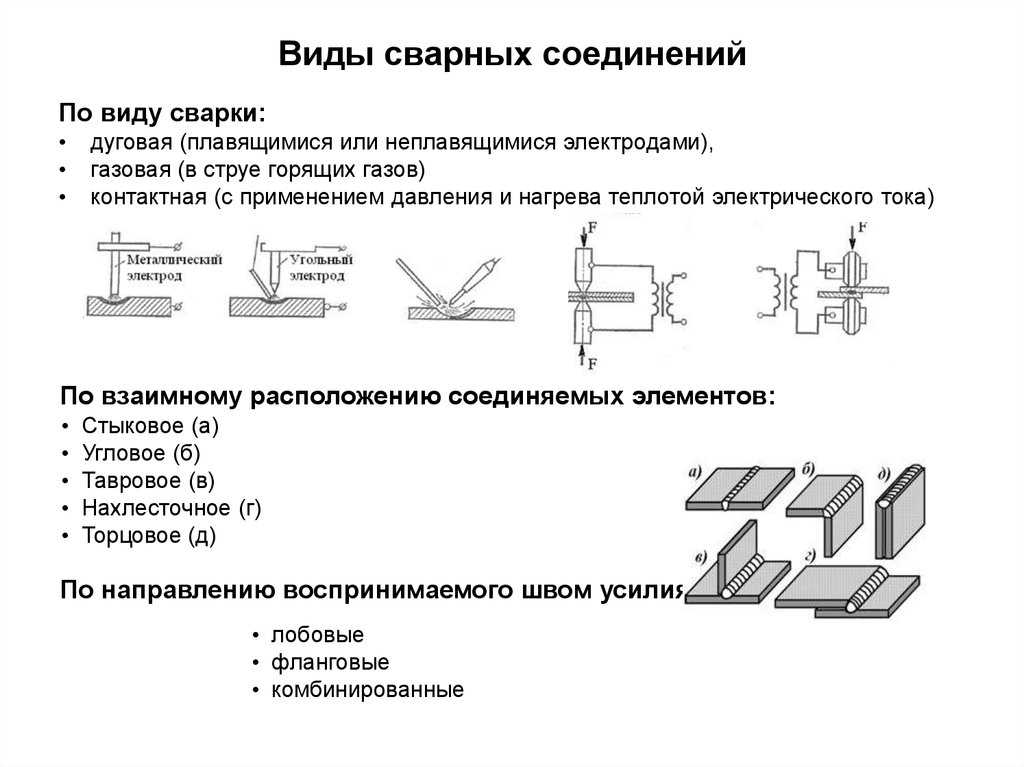

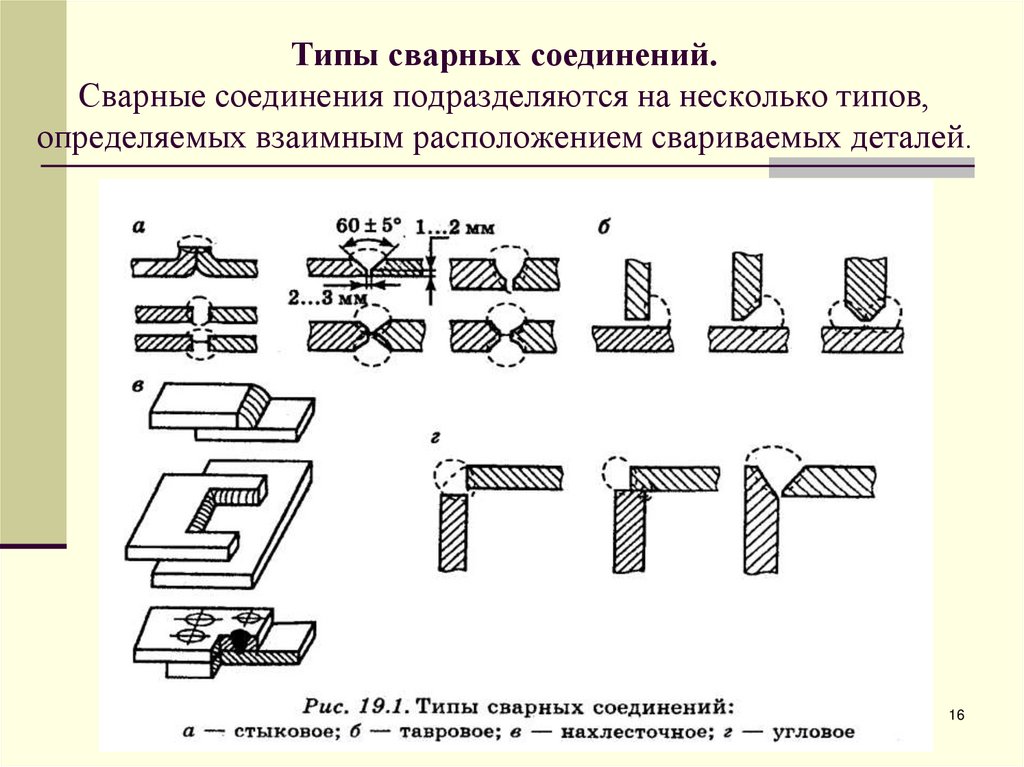

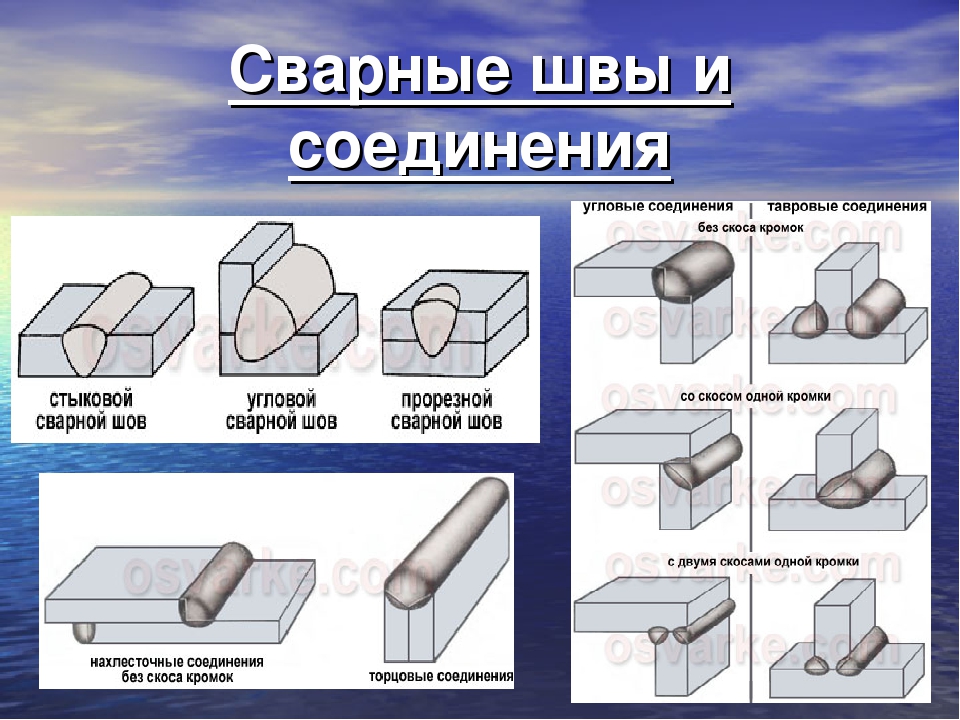

По типу соединения сварные швы подразделяют на следующие группы:

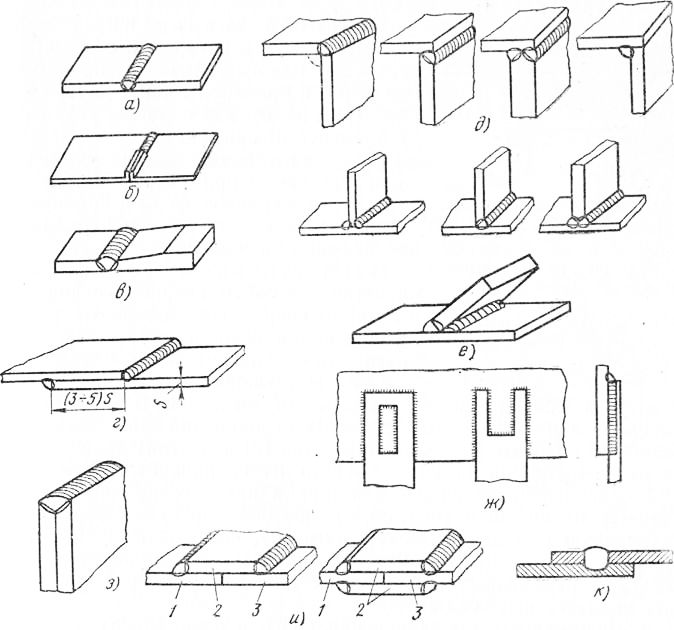

- Стыковые швы используют для получения стыковых соединений.

- Угловые швы используют для получения тавровых, крестовых, угловых, нахлёсточных соединений. Различают их по форме подготовки кромок и по сплошности шва по длине. По форме поперечного сечения угловые сварные швы разделяют на следующие виды – без разделки кромок, с одно- или двухсторонней разделкой кромок. По протяжённости угловые швы выполняют непрерывными, прерывистыми, с шахматным или цепным расположением швов.

- Разновидностями выше названных типов сварных швов являются пробочные и прорезные, выполняемые в нахлёсточных соединениях, редко – в тавровых. Прорезной образуется при полном проплавлении верхнего листа, а иногда и последующих, и при частичном проплавлении нижнего элемента (листа или детали). Пробочный (или точечный), при дуговой сварке его называют электрозаклёпкой, является частным случаем прорезного шва. При приварке толстых листов прорезные швы могут выполняться по заранее подготовленным отверстиям (для пробочной сварки) или прорезям (для непрерывных швов).

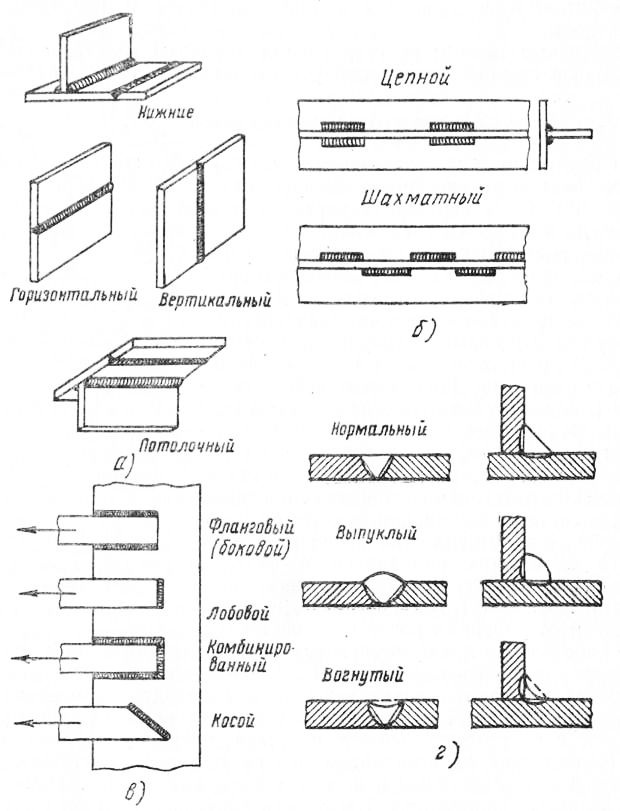

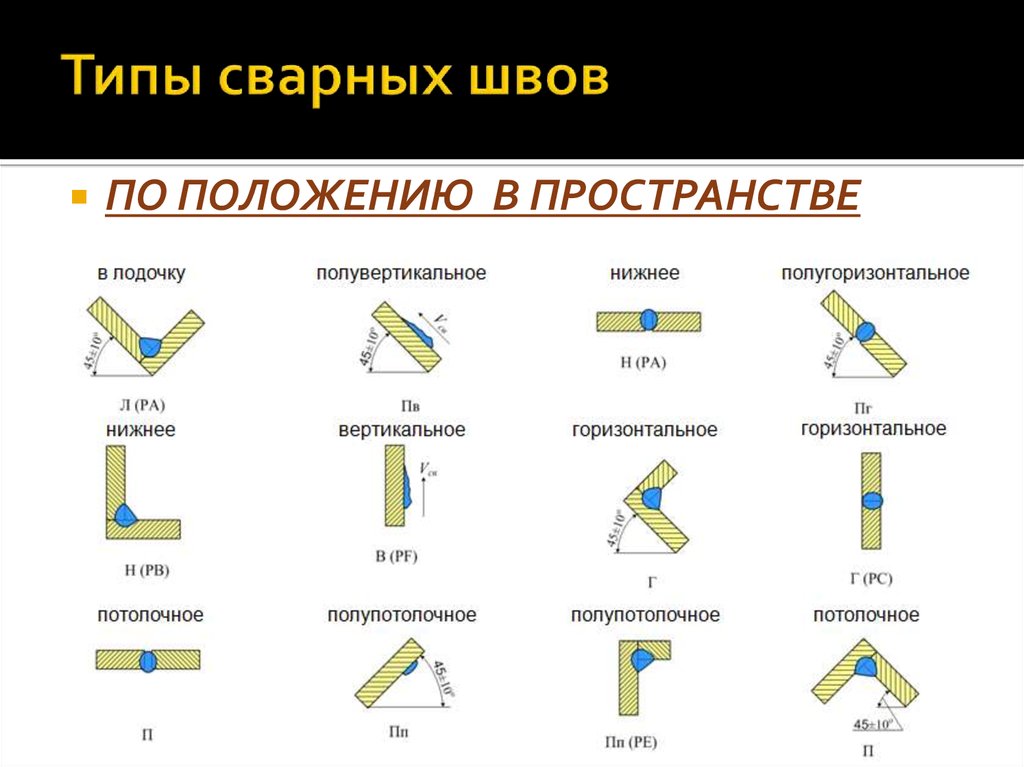

Виды сварочных швов по положению в пространстве

По расположению в пространстве бывают: нижними, горизонтальными, вертикальными и потолочными.

- Сварка в нижнем положении осуществляется на расположенной внизу горизонтальной поверхности. Это наиболее технологически простой по своему выполнению способ. Благоприятные условия для получения высококачественных швов объясняются тем, что расплавленный металл попадает в сварочную ванну в направлении силы тяжести, а сама ванна располагается в горизонтальном положении.

- Сварка горизонтальных швов осуществляется горизонтально на вертикальной плоскости. Этот процесс представляет некоторую сложность из-за стекания металла на нижнюю кромку. В результате этого по верхней кромке может образоваться подрез. Сварка угловых швов в нахлёсточных соединениях, произведенная в горизонтальном положении, не представляет затруднений. По технике выполнения она напоминает сварку в нижнем положении и зависит от того, какой катет шва необходимо получить.

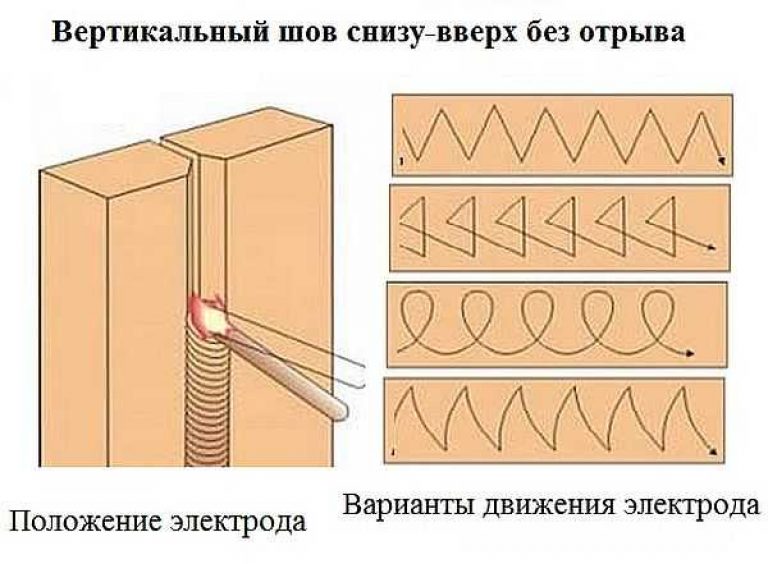

- Сварка вертикальных швов производится на вертикальной поверхности способами «снизу вверх» или «сверху вниз».

При сварке на подъём расположенный снизу металл удерживает металл, стекающий сверху. Но вид шва при этом – грубо чешуйчатый. При сварке на спуск получение качественного провара значительно затруднено.

При сварке на подъём расположенный снизу металл удерживает металл, стекающий сверху. Но вид шва при этом – грубо чешуйчатый. При сварке на спуск получение качественного провара значительно затруднено. - Сварка потолочных швов предусматривает осуществление соединения элементов на потолке и является наиболее сложной в исполнении. При сварке потолочных швов затруднено выделение газов и шлаков из металла сварочной ванны. Свойства сварного шва в этом случае ниже аналогичных характеристик, выполненных в других пространственных положениях.

к меню ↑

Прочие классификационные признаки сварных швов

По конфигурации различают следующие виды сварных швов: продольные – прямолинейные и криволинейные, кольцевые.

- Сварка продольных швов на заготовках значительной протяжённости требует тщательной подготовки металла, предназначенного для сварки. Поверхность заготовок не должна быть волнистой, заусенцы кромок необходимо зачистить. Сварка продольных швов осуществляется при обязательной зачистке кромок от ржавчины, грязи и других загрязнений, а также удалении влаги с их поверхности.

- Сварка кольцевых швов, особенно при малых диаметрах изделия, требует корректировки сварочного режима, применяемого для продольных швов металла такой же толщины. В случаях малых диаметров качественное формирование шва достигается снижением сварочного тока.

По форме наружной поверхности сварные швы бывают выпуклыми, вогнутыми и плоскими. Плоские и вогнутые швы хорошо работают при динамических нагрузках благодаря отсутствию ощутимого перехода от шва к основному металлу.

По условиям работы сварные швы разделяют на рабочие, непосредственно воспринимающие нагрузки, и соединительные, предназначенные для скрепления частей детали или конструкции.

к меню ↑

Геометрия сварных швов

К общим геометрическим параметрам, характеризующим сварные швы, относят: ширину, вогнутость, выпуклость, корень шва.

- Шириной называют расстояние между визуально различимыми линиями сплавления шва.

- Выпуклость шва определяется расстоянием межу плоскостью, которая проходит по видимым линиям границ основного металла и шва, и поверхностью шва в месте максимальной выпуклости.

- Корень – это часть шва, максимально удалённая от лицевой поверхности, которая по существу является его обратной стороной.

Угловые швы характеризуют следующие размерные параметры: катет, толщина, расчётная высота.

- Катет угловых швов – кратчайшее расстояние от поверхности первого свариваемого элемента до границы сварного шва на поверхности второго элемента. Катет является параметром режима, который необходимо соблюдать во время сварки.

В угловых соединениях для сварки изделий одинаковой толщины катет шва может быть задан толщиной кромок. Для угловых и тавровых соединений катет принимают равным толщине материалов, а при тавровом соединении изделий разной толщины его приравнивают к толщине более тонкого элемента. Катет должен иметь достаточные размеры для обеспечения прочности соединения, но слишком большая его величина может вызвать сварочные деформации.

В угловых соединениях для сварки изделий одинаковой толщины катет шва может быть задан толщиной кромок. Для угловых и тавровых соединений катет принимают равным толщине материалов, а при тавровом соединении изделий разной толщины его приравнивают к толщине более тонкого элемента. Катет должен иметь достаточные размеры для обеспечения прочности соединения, но слишком большая его величина может вызвать сварочные деформации. - Толщиной углового шва называют максимальное расстояние от его поверхности до точки наибольшего проплавления основного металла.

- Величину расчётной высоты используют для оценки прочности сварного соединения.

Для угловых швов вогнутая форма поверхности с плавным переходом к основному металлу считается благоприятной. Это связано с тем, что в угловых швах тяжело проварить корень на полную толщину, особенно при проведении сварки наклонным электродом.

В процессе контроля качества реальных изделий катет и толщину измеряют с помощью различных шаблонов.

На качественные показатели сварных соединений оказывает влияние множество факторов, которые необходимо учитывать при выборе типа соединения для получения требуемых эксплуатационных характеристик свариваемых деталей и конструкций.

Похожие статьи

- Сварка в различных положениях: правильный выбор угла наклона сварочного электрода

- Сварка труб под давлением — сложно ли это на практике?

- Сварочные швы: виды соединений

- Сварка швеллеров без потери прочности соединения

Основные виды сварных соединений и швов

Основные виды сварных соединений и швов

Сварное (сварочное) соединение – участок детали или конструкции, включающий в себя сварочный шов, часть изделия, в которой произошли структурные и иные изменения в результате термического воздействия в ходе сварочного процесса, а также примыкающей к этой части неизменившийся металл. Последний рассматривается в качестве части сварочного соединения из-за возможных различий в концентрации и распределения напряжений в этой зоне.

Сварочный шов – основная часть сварочного соединения, образовавшаяся в результате плавления присадочного материала или основного металла, в ходе сварки находившаяся в жидком состоянии. Именно он во многом определяет качество соединения, его способность выдерживать предполагаемые механические, температурные и иные нагрузки без разрушения.

В зависимости от взаимного расположения свариваемых изделий различают следующие типы сварных соединений:

- Стыковые;

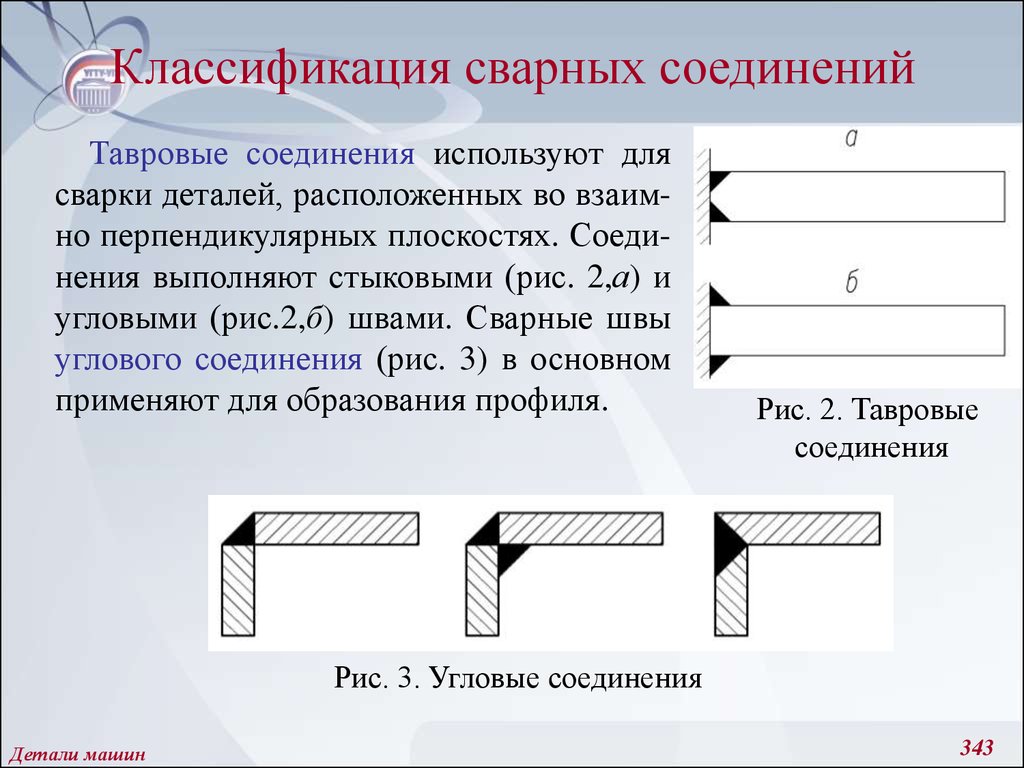

- Тавровые;

- Угловые;

- Внахлест.

Стыковое соединение образуется при сваривании листов или труб, расположенных на одном уровне по отношению друг к другу, при этом сплавляются их торцы. Из-за простоты и наименьшего расхода материала данное сварочное соединение используется довольно часто.

Тавровое соединение применяется в тех случаях, когда необходимо сварить изделия таким образом, чтобы одно из них прилегало своим торцом к боковой поверхности другого, в итоге образуя букву «Т». Чаще всего это соединение выполняется двухсторонним, при необходимости используется разделка кромок.

Чаще всего это соединение выполняется двухсторонним, при необходимости используется разделка кромок.

Угловое соединение подразумевает сварку изделий под углом 90 градусов в виде буквы «Г». При этом торец одной детали может прилегать к краю боковой поверхности другой или же торцы могут соприкасаться только углами.

Соединение внахлест применяется при соединении изделий не толще 10-12 мм. В данном случае соединяемые поверхности располагаются параллельно и частично перекрывают друг друга, а шов всегда делается двухсторонним для предупреждения проникновения влаги между ними.

В зависимости от местоположения шва и геометрии кромок различают несколько разновидностей соединений. Если шов образуется с одной стороны, то соединение считается односторонним, если с обеих – двухсторонним. Последние применяют при сварке изделий толщиной от 6 мм или для обеспечения дополнительной прочности соединения.

Если толщина металла превышает 3-4 мм, для повышения надежности соединения обычно требуется дополнительная разделка торцевой части соединяемых изделий. Существует несколько вариантов разделки односторонняя, двухсторонняя, V, U, X-образные, выбор которых определяется в первую очередь типом и толщиной материала.

Существует несколько вариантов разделки односторонняя, двухсторонняя, V, U, X-образные, выбор которых определяется в первую очередь типом и толщиной материала.

Также сварные соединения различают по их пространственному положению: нижнее, потолочное, горизонтальное и вертикальное. В данном случае тип определяется в зависимости от ориентации сварного шва.

Типы сварочных швов в зависимости от формы поперечного сечения:

- Стыковые;

- Угловые;

- Пробочные;

- Прорезные.

Стыковые швы применяются в основном для получения стыковых соединений, угловые – для угловых, тавровых и нахлесточных. Пробочные и прорезные швы используются для тавровых соединений. Пробочный шов образуется проплавлением верхнего листа металла и частично нижнего, прорезной – приваром нижнего по периметру предварительно сделанного в верхнем отверстия.

По протяженности или сплошности сварочные швы бывают непрерывными и прерывистыми (точечными). Последние применяют обычно в тех случаях, когда не предъявляется повышенных требований к прочности и герметичности соединения.

Последние применяют обычно в тех случаях, когда не предъявляется повышенных требований к прочности и герметичности соединения.

По форме сварочные швы могут быть нормальными, выпуклыми и вогнутыми. Это зависит от выбранного режима сварки, длины дуги, применяемых расходных материалов.

Что такое машина для шовной сварки?

Основы

В отличие от точечной и рельефной сварки, которые представляют собой статические процессы сварки, шовная сварка выполняется посредством движения. Машина для сварки швов имеет одно или два колеса с приводом от двигателя, которые вращаются для создания серии точечных сварных швов внахлест на листовых компонентах для обеспечения герметичности свариваемой детали с защитой от воздуха и / или жидкости. Через эти ролики проходит ток, и свариваемые детали вдавливаются между ними. Электрическое сопротивление внутри электродных роликов генерирует тепло, которое непрерывно соединяет свариваемые материалы.

Непрерывный шов, импульсный шов и точечная валковая сварка

Далее можно различать шовную сварку (внахлест и непрерывную) и так называемую валковую точечную сварку. Шовная сварка разделяется на непрерывный шов и импульсный шов. Непрерывный шов представляет собой перекрытие точечных сварных швов без времени охлаждения, в то время как импульсный шов представляет собой перекрытие точечных сварных швов с временем охлаждения, но настолько коротким, что точки все еще соединены вместе. И непрерывный шов, и импульсный шов иногда могут выполняться на одной и той же машине. Выбор между непрерывным швом и импульсным швом может быть сделан на основе материала листового компонента и внешнего вида сварного шва.

Шовная сварка разделяется на непрерывный шов и импульсный шов. Непрерывный шов представляет собой перекрытие точечных сварных швов без времени охлаждения, в то время как импульсный шов представляет собой перекрытие точечных сварных швов с временем охлаждения, но настолько коротким, что точки все еще соединены вместе. И непрерывный шов, и импульсный шов иногда могут выполняться на одной и той же машине. Выбор между непрерывным швом и импульсным швом может быть сделан на основе материала листового компонента и внешнего вида сварного шва.

Роликовые электроды крупным планом

Роликовая точечная сварка представляет собой чередование серии точечных сварок с периодом охлаждения, но без открытия электрода в процессе сварки. Пятно прокатки хорошо видно в процессе сварки швов тормозных колодок, где тиснение на ободе сваривается точечной сваркой. Еще одной важной особенностью машины для контактной сварки швов является сварочный стержень или электрод. Он приводится в движение колесом, которое само приводится в движение двигателем. Это колесо противоположно движущей силе неподвижного стержня. Эта установка может использоваться для негерметичной шовной сварки (сварка сопротивлением качению) и хорошо подходит для соединения металлических пластин.

Это колесо противоположно движущей силе неподвижного стержня. Эта установка может использоваться для негерметичной шовной сварки (сварка сопротивлением качению) и хорошо подходит для соединения металлических пластин.

Теперь давайте подробнее рассмотрим различные техники.

Прерывистая, непрерывная или роликовая точечная разность

При этом виде сварки при движении круга по заготовке прерывисто подаются импульсы тока. Эти прерывистые импульсы тока и давление, создаваемое колесами, образуют отдельные точечные сварные швы, и эти точечные сварные швы не являются герметичными соединениями. Кроме того, этот пакетный метод позволяет заготовке автоматически перемещаться из одного положения сварки в другое положение сварки. Он особенно подходит для материалов, изготовленных из более толстых листов и устойчивых к методам непрерывного перемещения.

Частота тока, подаваемого на заготовку, является основным фактором, когда речь идет об источниках питания и управлении шовной сваркой. Сварка может быть непрерывной, внахлест (прерывистой) или точечной, в зависимости от частоты и скорости.

Сварка может быть непрерывной, внахлест (прерывистой) или точечной, в зависимости от частоты и скорости.

Непрерывные сварные швы обычно используются для создания непрерывных газо- или водонепроницаемых швов в листовых компонентах, таких как автомобильные бензобаки. Этот метод также используется для сварки продольных сварных швов в трубчатых конструкциях, где не требуется герметичность швов. Наиболее распространены двухколесные электроды или установки с одним поступательным колесом и одной неподвижной оправкой, которые подают ток и давление.

Сравнение прерывистой, непрерывной и роликовой точечной сварки

Охлаждение электрода

Аппараты для шовной сварки Внутреннее и внешнее охлаждение электродных колес. Тепло, выделяемое в процессе шовной сварки, может быть очень большим. Поэтому шовные сварщики обычно используют процесс водяного охлаждения для охлаждения электродов (колес), компонентов контроллера и трансформаторов. Выбор системы охлаждения зависит от материала листового компонента, желаемой прочности сварного шва и области применения свариваемой детали.

Учитывая, что сварка осуществляется при чрезвычайно высокой температуре и приложенном давлении, конечный результат работы шовного сварщика должен быть очень прочным. Если вы сделаете это правильно, результат будет намного прочнее, чем материал, образующий сварной шов. В прошлом для изготовления стальных банок для напитков использовалось оборудование для сварки швов. Однако в настоящее время для изготовления стальных труб прямоугольного или круглого сечения применяют шовную сварку. Еще одной примечательной особенностью машины для шовной сварки является то, что ее сварочный стержень приводится в движение колесом, приводимым в движение двигателем, который противоположен движущей силе неподвижного стержня. Этот механизм обеспечивает негерметичные швы (сварка сопротивлением качению) и отлично подходит для соединения металлических пластин.

Преимущества

Преимущество сварочного аппарата заключается в том, что он может формировать чистый шов без образования газа или сварочного пара. Также нет необходимости использовать наполнительный контактный материал. Соединительный материал может быть воздухонепроницаемым и непроницаемым для жидкостей и может использоваться в различных областях. Для многих продуктов этот непроницаемый шов жизненно важен. Кроме того, можно добиться более короткого времени цикла по сравнению с точечной сваркой.

Также нет необходимости использовать наполнительный контактный материал. Соединительный материал может быть воздухонепроницаемым и непроницаемым для жидкостей и может использоваться в различных областях. Для многих продуктов этот непроницаемый шов жизненно важен. Кроме того, можно добиться более короткого времени цикла по сравнению с точечной сваркой.

Процесс может быть полностью автоматизирован, что делает его воспроизводимым. Кроме того, машины для шовной сварки могут производить одинарную и параллельную шовную сварку одновременно, что повышает эффективность производства. Кроме того, площадь перекрытия может быть отрегулирована более точно по сравнению с точечной или рельефной сваркой. Шовная сварка особенно эффективна при изготовлении листового металла, поскольку она может привести к получению сварных соединений, которые являются более прочными и долговечными, чем сам материал металлических листов.

Но есть и недостатки. В то время как сварка контактным швом может хорошо формировать прямолинейное соединение, ролик не может создавать более сложные криволинейные сварные швы. Сварка также невозможна во внутренних углах или там, где другие особенности компонентов препятствуют проникновению колесных электродов. Этот процесс также не подходит для соединения металлических пластин толщиной более трех мм. Из-за скорости роликов для обеспечения качества сварки могут потребоваться квалифицированные операторы, а сварочное оборудование также стоит дорого.

Сварка также невозможна во внутренних углах или там, где другие особенности компонентов препятствуют проникновению колесных электродов. Этот процесс также не подходит для соединения металлических пластин толщиной более трех мм. Из-за скорости роликов для обеспечения качества сварки могут потребоваться квалифицированные операторы, а сварочное оборудование также стоит дорого.

Области применения

Одним из основных применений сварки в плавательной среде является сборка топливных баков, поскольку она подходит для сварки непроницаемых для жидкости деталей. Сварочные аппараты также используются для сварки деталей сосудов, которые должны быть полностью водонепроницаемыми или воздухонепроницаемыми. Хотя другие типы сварочных процессов также способны создавать воздухонепроницаемые и водонепроницаемые швы, не в большей степени, чем шовная сварка, поскольку иногда они не могут обеспечить чистоту сварных швов. С другой стороны, сварка швов может обеспечить и то, и другое. Он также часто используется для всех видов бочек, а также компонентов выхлопной системы, баков самолетов, холодильников, масляных трансформаторов и т. д.,

д.,

Резервуары для воды, сваренные швом

Другим распространенным применением сварочных аппаратов является сварка труб и трубок. Это связано с тем, что шовную сварку сопротивлением можно выполнять в соответствующей области без необходимости использования в процессе каких-либо плавящихся металлов. Таким образом, трубы и трубы не получатся некрасивыми, потому что нет сварных швов, которые могут испортить эстетику. Методы сварки, используемые в области труб и труб, позволяют создавать бесшовные соединения, которые едва ощущаются на поверхности соединения. Наиболее распространенные материалы, используемые для шовной сварки, включают нержавеющую сталь, никелевые и магниевые сплавы.

Передовые решения для шовной сварки от Dahching

Как клиент Dahching, вы получите выгоду от нашего опыта в области сварки, независимо от того, какой тип сварочного аппарата вы ищете. Наши машины имеют различные функции автоматизации, такие как гибкий зажим. Если вы ищете комплексное решение, мы также можем помочь вам спланировать всю производственную линию сварочного оборудования, чтобы создать идеальное сочетание роботизированной технологии, машин для шовной сварки, включая пистолет, приспособления, ролики и т. д. Каждый наш клиент получает индивидуальный решение, которого они заслуживают. В качестве отправной точки сначала выберите тип машины для шовной сварки, наиболее подходящий для вашего применения: поперечный (также называемый сварочным аппаратом для кругового шва), продольный или универсальный для максимальной гибкости.

д. Каждый наш клиент получает индивидуальный решение, которого они заслуживают. В качестве отправной точки сначала выберите тип машины для шовной сварки, наиболее подходящий для вашего применения: поперечный (также называемый сварочным аппаратом для кругового шва), продольный или универсальный для максимальной гибкости.

Поперечный

Продольный

Универсальный

Просто нажмите на интересующий вас тип машины, чтобы узнать о нем больше.

Если вас больше интересуют машины для стыковой сварки оплавлением, просто нажмите здесь.

Отличия шовной сварки от шовной сварки

Качество готового изделия из конструкционной стали зависит от качества сварного шва, который скрепляет его. Для инженера важно не только определить правильный сварной шов, но и технику сварки. Это может быть немного сложнее.

Два метода: швы и стежки

Как правило, инженеры и сварщики могут выбрать один из двух методов сварки в проекте; шовная сварка и стыковая сварка. Оба часто взаимозаменяемы, и многих часто путают с различиями в них. Оба метода используют тепло для расплавления и соединения металла. Это изменяет свойства металла и вызывает расширение и сжатие.

Оба часто взаимозаменяемы, и многих часто путают с различиями в них. Оба метода используют тепло для расплавления и соединения металла. Это изменяет свойства металла и вызывает расширение и сжатие.

Именно здесь важно выбрать правильный метод сварки.

Оба сварных шва имеют разные прочностные характеристики и используются для разных целей. Выбор правильного сварного шва может означать разницу между неисправным соединением и долговечным сварным швом.

Как правило, проектировщик решает, требуется ли в проекте стыковая или стыковая сварка. Прочность, необходимая для соединения, для чего будет использоваться изготовленное изделие, и другие аспекты конструкции будут учитываться при принятии решения об использовании сварного шва. Инструкции по сварке будут помещены на производственный чертеж. Это сообщает сварщику, среди прочего, использовать ли шовную или стежковую сварку при выполнении проекта.

Сварка стежков

Сварка стежков прерывистая. Он включает в себя инициирование сварки, сварку части длины соединения, прекращение сварки, а затем повторный запуск вдоль соединения на заданном расстоянии от предыдущего сварного шва. Это можно сделать как для угловых, так и для плоских швов.

Это можно сделать как для угловых, так и для плоских швов.

Сварка стыковым швом (прерывистая сварка) может использоваться для ограничения количества тепла, передаваемого детали, поскольку большое количество тепла может вызвать деформацию детали. Высокая температура также может негативно повлиять на химические и механические свойства материала. С помощью шовной сварки эти отрицательные эффекты могут быть ограничены.

Это также означает, что используется меньше присадочного металла, что экономит деньги, и сварка обычно выполняется за меньшее время, чем если бы она была непрерывной. Сокращение времени сварки ускоряет процесс изготовления.

Шовная сварка имеет некоторые недостатки. Когда общая длина сварного шва уменьшается, это часто сопровождается снижением прочности сварного соединения. Кроме того, участки сварного соединения, которые остаются несваренными, могут иметь форму щели. В этой щели могут скапливаться посторонние материалы, которые могут увеличить скорость коррозии основного материала.

Шовная сварка

Шовный шов представляет собой непрерывный шов вдоль стыка. Это также может быть сделано как для угловых, так и для плоских сварных швов.

Часто встречается при сварке труб или труб. Шовная сварка надежна и более долговечна из-за большой площади поверхности, соединяемой сварным швом. Сварка швов обеспечивает чрезвычайно прочный сварной шов, потому что соединение выковано из-за приложенного тепла и давления.

Полурасплавленные поверхности прижимаются друг к другу давлением сварки, что создает соединение плавлением, в результате чего получается однородная сварная конструкция. Правильно сваренное соединение, образованное контактной сваркой, легко может быть прочнее материала, из которого оно выполнено.

Шовная сварка обычно используется по умолчанию для большинства применений, поскольку она сводит к минимуму искажения и экономит немного денег, но бывают случаи, когда шовная сварка дает лучший результат.

Изготовитель металлоконструкций на заказ, такой как Swanton Welding, может разработать ваш проект и обеспечить надлежащие сварные швы, чтобы сделать его успешным.

При сварке на подъём расположенный снизу металл удерживает металл, стекающий сверху. Но вид шва при этом – грубо чешуйчатый. При сварке на спуск получение качественного провара значительно затруднено.

При сварке на подъём расположенный снизу металл удерживает металл, стекающий сверху. Но вид шва при этом – грубо чешуйчатый. При сварке на спуск получение качественного провара значительно затруднено.

В угловых соединениях для сварки изделий одинаковой толщины катет шва может быть задан толщиной кромок. Для угловых и тавровых соединений катет принимают равным толщине материалов, а при тавровом соединении изделий разной толщины его приравнивают к толщине более тонкого элемента. Катет должен иметь достаточные размеры для обеспечения прочности соединения, но слишком большая его величина может вызвать сварочные деформации.

В угловых соединениях для сварки изделий одинаковой толщины катет шва может быть задан толщиной кромок. Для угловых и тавровых соединений катет принимают равным толщине материалов, а при тавровом соединении изделий разной толщины его приравнивают к толщине более тонкого элемента. Катет должен иметь достаточные размеры для обеспечения прочности соединения, но слишком большая его величина может вызвать сварочные деформации.