Сварка виды швов – виды сварных соединений и классификация способов сварки

alexxlab | 29.01.2020 | 0 | Разное

Виды сварочных швов – экскурс

Для выполнения сварочных работ недостаточно выбрать хороший сварочный аппарат. Крайне необходимо знать основные виды сварочных швов и их классификацию, в зависимости от назначения, формы, протяженности или расположению свариваемых деталей.

Условная классификация сварочных швов выглядит

примерно так:

Условная классификация сварочных швов выглядит

примерно так:

1. По характеру выполнения различают двусторонние и односторонние швы. При этом, сварка выполняется с двух или с одной стороны соответственно. При этом односторонние швы делается со съемной подкладкой или же на весу. Также сварочные швы могут быть однослойными и многослойными. Последние используются при работе с толстыми металлами.

2. Относительно направления действующих усилий выделяются:

• Фланговый шов. Это специальный угловой шов, располагающийся по вертикали к оси усилия.

• Лобовой сварочный шов. Шов, располагающийся перпендикулярно оси усилия.

• Косой шов. В этом случае ось шва лежит под углом к действующему усилию.

3. В зависимости от выбранного положения в пространстве различают следующие виды сварочных швов и соединений:

• Нижние;

• Потолочные;

• Вертикальные;

• Горизонтальные.

4. По внешней форме различают такие сварочные швы:

• Нормальные. Используются для выполнения стандартных сварочных работ.

• Усиленные. Необходимы для более сложных заданий.

• Ослабленные. Предполагают временный характер сварочных работ.

5. По способу удержания металла:

• Швы, выполняемые на специальных съемных стальных подкладках;

• Швы, производимые без специальных подкладок или подушек;

• Швы, выполненные на флюсомедных, медных, керамических или асбестовых подкладках;

• Сварочные швы, сделанные на особых газовых или флюсовых подушках.

6. Виды

сварочных швов, относительно прилегающей поверхности:

6. Виды

сварочных швов, относительно прилегающей поверхности:• Плоские. Такие швы выполняются стандартными толстопокрытыми электродами;

• Выпуклые. Получаются при использовании специальных тонкопокрытых электродов. Такие швы практически не гарантируют прочности соединения;

• Вогнутые швы;

• Прямолинейные;

• Спиральные сварные швы;

• Круговые и т.д.

7. В зависимости от места соединения свариваемых поверхностей:

• Стыковые швы;

• Угловые сварные швы.

Знание всех этих швов и порядка их применения гарантирует высокое качество и долговечность выполняемой сварки. Только хороший сварщик может правильно выбрать необходимые виды сварочных швов и соединений.

Сварка трубопроводов. Вид, технология и дефект сварного шва

В этой статье рассмотрим технологию сварки труб применяемую на газопроводе и паропроводе с высоким давлением. А так же какой встречается дефект в сварном шве, и каким образом не допустить его появления в корне шва сварного соединения.

Технология сварного шва.

Использование электродуговой сварки встречается в нашей жизни повсеместно, характерно оно надёжным соединением металлических труб между собой. Поэтому в нашей специфике широко используется в системе отопления, ибо там, где высокое давление и предельные температуры, конкуренцию этому материалу не составит никакой другой. В такой системе предусмотрено использование безшовных труб, а сварка их между собой предусматривает особую технологию, соблюдать, которую требуется неукоснительно. Заключается она в проваре корня шва.

При сваривании труб и элементов оборудования на обычном водопроводе, или скажем канализации — всё гораздо проще. Описываемое же мною ниже, напрямую касается системы пара, и аналогичен ему процесс монтажа на газопроводе высокого давления. Интересует Вас, уважаемый посетитель такая информация? Тогда приглашаю ознакомиться, я постарался изложить всё простым языком.

Вид сварного шва.

Итак, имеем две трубы одного, либо различного диаметра, рассмотрим и тот, и тот вариант. В первом случае состыкуем трубу с отводом, а во втором — нам необходимо врезать трубу диаметром 76 миллиметров, в трубу диаметром 133 миллиметра. Для того, чтобы нам добиться абсолютной (не побоюсь этого слова) герметичности сварного соединения сварной шов будет двойным. Вначале провариваем так называемый — корень шва, а затем его перекроем вторым.

Разобьём весь процесс на несколько этапов, каждый из них важен и производится без «косяков», ежели что то пошло не так, лучше на начальной стадии добиться «идеальности». В нашем случае не пройдёт весёлая присказка: «Может не потечёт».

1. Подготовка свариваемых поверхностей.

Включает в себя доскональную подгонку их друг к другу. На обоих стыкуемых поверхностях снимается фаска, в идеале под 45 градусов к оси трубы. Снять её необходимо с условием оставления торца плоским, шириной в 2-3 миллиметра.

Здесь и далее, чтобы особо не подыскивать подходящих слов, для наглядности снабжаю пост фотоснимками и видеороликом.

На этом фотоснимке нанесена разметка на конце трубы, придерживаясь линии которой нам необходимо вырезать элемент, называется это у нас — «сделать усы», либо — «вырезать рыбку».

А здесь снимок, как выглядит вырезанная и обработанная поверхность заготовки.

2. Состыковка свариваемых поверхностей.

На этом фото представлен стык на прихватках. Обе плоскости поверхностей имеют фаски и не соприкасаются между собой, имея зазор в 2-3 мм, необходим он (зазор) для провара корня шва.

Важно что бы свариваемые элементы были соосны, ни о каком смещении относительно друг друга не может быть и речи, иначе стык будет забракован.

Выставляем и прихватываем между собой. В случае не одинакового зазора между поверхностями, что имеет место быть при неровном резе трубы, дорабатываем при помощи болгарки с отрезным диском, добиваемся равномерности по всему периметру.

Трубы диаметром до 50 миллиметров прихватываются в двух местах, на более же крупных диаметрах — не менее трёх прихваток, а варить начинаешь с места логичного размещения четвёртой. Уже в процессе сварки, доходя до очередной прихватки, её надо счистить.

Сварка корня шва.

Всё готово к провару на первый раз, чем и занимается далее сварщик.

Здесь в его работе очень важен такой нюанс, как недопустить образования пор. Дело в том, что когда заканчивается электрод, в этом месте и образуется сия оказия. Дабы её (пору) удалить, надо зачистить поверхность до блеска, и лишь после этого зажечь на этом месте следующий электрод.

По завершении обкатки стыка, настаёт черёд работы монтажника.

3. Выбор корня шва.

Заключается в обработке места сварки по всей окружности, до металлического блеска.

При выполнении этого этапа мною был замечен дефект — пора, образовалась она на месте «замка» сварки.

Вот наглядный результат:

Если монтажник заметил сей «косяк», необходимо это место вычистить, вплоть до проявления зазора, предусматривая при этом уклоны фасок свариваемых поверхностей.

Указать на наличие поры сварщику, он её «закидает». Затем выбрать подвареное место до металлического блеска. Как писал выше — довести всё до идеальности.

После этого сварной может приступить к следующему этапу.

4. Перекрытие корневого шва.

Соблюдая, что написал выше в рамочке, во 2 пункте, он обкатывает стык по кругу. Электроды не экономя, шов получается «жирным».

Затем монтажник обрабатывает шов при помощи всё той же болгарки с зачистным кругом.

В общем выглядит вот так:

Здесь ещё важен такой момент: при зачистке недопустимы «подрезы» свариваемых поверхностей, в предупреждение этому шлифуешь в одном заданном направлении — от трубы к шву.

Здесь красным отмечены места возможного появления «подрезов».

При наличии этого «косяка» — стык забраковывается.

Дополню описание ещё парой фотографий. На них сварной стык трубы с фланцем. Снаружи фланца провар осуществляется в соответствии всему выше описанному процессу, то есть — сварка корня шва, его выборка, перекрытие и зачистка.

Помимо этого свариваем стык ещё и изнутри фланца:

Дефект сварного шва.

Порину, и как её убрать мы с Вами посмотрели, а теперь давайте поясню моменты из-за которых велика вероятность её появления.

1. Не просушены надлежащим образом электроды;

2. Не зачищено место прерывания сварного шва, в момент окончания электрода и вставки в держак следующего;

3. Халатное отношение к процессу подготовки свариваемых поверхностей;

4. Возможные сквозняки в трубопроводе.

О первой вероятности должно быть известно каждому сварщику, ибо они проходят специальное обучение.

Вторая и третья характеризуется добросовестностью отношения к исполнению своих прямых обязанностей.

А вот по последнему моменту чуть подробнее:

Доводилось мне столкнуться с этой проблемой, сварщик варит, я выбираю корень, там порина — зачищаю, он опять варит, выбираю — порина, зачищаю, варит — порина. Потом догадались, трубопровод был длинный и с одной стороны имел связь с атмосферой, в общем пока эту связь ватными штанами не заткнули, к положительному результату не пришли.

Ну вот вроде и всё, что хотел рассказать, буду закругляться. Если будете соблюдать всё описанное, в итоге получите стык — идеальный. Никакой «светила», не найдёт причин забраковать, а рентген покажет соответствие стандартам.

Вот обещанный в начале статьи видеоролик, на сколько смог смонтировал понятным:

Я не тешу своё самолюбие, и совершенно не считаю себя «мастером пера», поделился лишь тем, что знаю из своего опыта. Интересующемуся же более глубокими познаниями в данной сфере, могу порекомендовать изучение книги, скачать можно кликнув на картинку расположенную ниже. Книга не бесплатна, но и цена не велика, всего то 84 рубля, мало того есть возможность прочесть фрагмент для ознакомления, и совершить покупку, лишь при условии, что заинтересовала. Книга состоит из 510 страниц и имеет 234 иллюстрации. В благонадёжности распространителя можете не сомневаться, «кидка» по перечислении денег не будет, проверял лично.

Гостям блога рекомендую подписаться на получение новых статей блога, для этого надо лишь ввести адрес своей электронной почты в форму, которая откроется при прокрутке страницы в самый низ.

Полезные ссылки:

Размеры глубины «усов» для труб различного диаметра.

Герметичная резьба на паропроводе высокого давления.

Монтаж разводки водопровода из полипропилена.

Если появились вопросы, или есть чем дополнить статью, милости прошу в графу комментарии.

Всем успехов в монтаже, с уважением Андрей.

Кликни по иконке, если считаешь, что эта информация будет полезна твоим друзьям.

Поделиться с друзьями в сети:

1

santehskript.ru

Сварка. Виды сварных соединений. Классификация сварных швов по признакам. Многослойная сварка.

⇐ ПредыдущаяСтр 4 из 9Следующая ⇒Сварка — это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или пластическом деформировании.

Для сварки используются сварочные полуавтоматы, автоматы, сварочные трансформаторы. Выполняется ручным или автоматическим способом.

Сварка труб выполняется стыковым, нахлесточным, угловым и тавровым сварными соединениями.

В вентиляционных работах применяют различные сварные соединения и швы. Сварным соединением называется элемент сварной конструкции, состоящий из двух или нескольких деталей конструкции и сварного шва, соединяющего эти детали. Соединения на сварке, применяемые при изготовлении воздуховодов, фасонных частей и других деталей вентиляционных систем, бывают стыковые, стыковые с отбортовкой, нахлесточные,угловые (ГОСТ 5264-80).

Стыковые соединения(рис.5,а), обозначение по ГОСТ5264-80 – С2 осуществляют для сварки воздуховодов и их деталей из листовой стали толщиной 1,5—3мм. Для выполнения такого соединения необходима подготовка кромок листов и точная подгонка зазоров величиной до 0,5мм.

Стыковые соединения с отбортовкой применяют при изготовлений вентиляционных коробов. Для выполнения такого соединения у листов металла делают вначале отбортовку, а затем листы сваривают по гребешку.

Нахлесточное соединение

Это соединение осуществляется путем наложения одного элемента соединения на другой. Величина перекрытия должна быть не менее удвоенной суммы толщин кромок свариваемых изделий, Свариваемые поверхности не обрабатывают (не считая зачистку кромок). Листы при таком соединении обычно заваривают с обеих сторон, чтобы не допустить проникания влаги в зазоp между ними. При изготовлении круглых и прямоугольных воздуховодов нет возможности проварить шов изнутри, поэтому ограничиваются сваркой только наружных кромок. Нахлесточные швы с отбортовкой применяют также при изготовлении отводов круглого сечения.

Угловые соединения(з) произ-т без и со скосом кромок.

Тавровые соединения выполняют приваркой 1го эл-та изделия к др. (и). Без скоса кромок саривают конструкции с малой нагрузкой. Порядок наложения швов при сварке зав-т от диаметра трубы , марки стали , положение стыка.

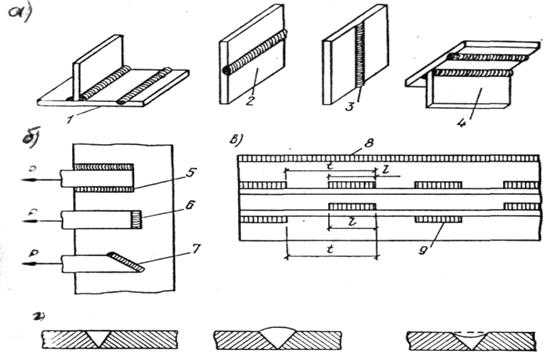

Сварные соединения всех типов делают сварным швом, который представляет собой затвердевший наплавленный металл, образовавшийся в процессе сварки. Сварные швы подразделяются по следующим признакам:

— по положению в пространстве (рис.6,а)- на нижние, горизонтальные, вертикальные и потолочные;

— по положению относительно действующего усилия (рис.6, б) — на фланговые, торцовые или лобовые и косые;

— по протяженности (рис.6, в) — на непрерывные или сплошные и прерывистые;

— по внешней форме (рис,6, г) на нормальные, выпуклые и вогнутые.

— по внешней форме (рис,6, г) на нормальные, выпуклые и вогнутые.

Рис.Виды стыковых и нахлесточных сварных соединений

1) стыковое (а-е), 2) нахлесточное (ж), 3) угловое (з), 4) тавровое (и).

Рис.Виды сварных швов.

1– нижний; 2– горизонтальный; 3- вертикальный;

4– потолочный; 5– фланговый; 6– торцовый или лобовой; 7– косой; 8– непрерывный; 9– прерывистый;10– нормальный; 11– выпуклый; 12– вогнутый.

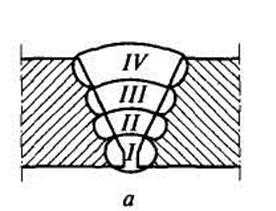

Многослойная сварка (рисунок в виде круга).Применяется для больших толщин металла (>20 мм)

При многослойной сварке каждый слой необходимо выполнять в 2 прохода, начиная “в разбежку”. Причём каждый ход должен быть разнонаправленным.

11. Сварка (определение). Сварочный шов (определение). Шаг сварного шва. Скос кромок. Корень шва. Подготовительные работы перед сваркой. Многослойная сварка. Порядок наложения слоёв сварки. Сварка труб большого диаметра и прихватки. Отчёт сварщика о выполненном сварном шве.

Сварка–проц. получения неразъемных соед-ний посредством установления межатомных связей м/ду свариваемыми частями при их нагреве или пластическом деформировании.

Сварные соединения всех типов делают сварным швом, который представляет собой затвердевший наплавленный металл, образовавшийся в процессе сварки. Длину провариваемых участков прерывистого шва принимают равной 50 – 100мм, а промежутки между ними делают примерно вдвое больше. Расстояние от начала предыдущего шва до начала последующего называют шагом шва.

Скос комки – прямолинейный наклонный срез кромки, подлежащей сварке.

Корень шва – часть сварного шва, наиболее удалённая от его лицевой поверхности.

infopedia.su