Сварка жаропрочных сталей: Сварка жаропрочных сталей

alexxlab | 08.10.1992 | 0 | Разное

Нередко возникает необходимость сварить жаропрочные и жаростойкие стали и сплавы. Для этого необходимо учитывать некоторые детали, которые обязательно пригодятся каждому мастеру в работе. Самое яркое применение получила дуговая сварка вольфрамовым электродом. Он применяется в среде так называемых защитных газов- гелии и аргоне. При этом, применяется механизированная аргонодуговая сварка при помощи электродов плавящихся и неплавящихся, а также сварку при помощи флюса. Очень хорошо свариваются стали жаростойкие вида 18-8. Когда идет подготовка к свариванию деталей из этих материалов, то не обязательно «изобретать велосипед»- достаточно будет ограничиться технологическими операциями, применяемыми, как правило, в подготовке к свариванию легированных и углеродистых сталей. Как правильно выбрать материалы? Для того, чтобы определить вид сварки, нужно четко учитывать размеры, а также формы изделий, которые будут в последствии одним целым. Стали, которые описаны выше, типа 18-8 – являются наиболее выгодным вариантом, ведь они устойчивы к воздействию коррозии в атмосферной среде и даже морской и кислотах. Помните, что если в присадочном материале будет содержаться титан, то конструкции, изготовленные из этих металлов, можно использовать и при температурах до 750 градусов. Какие существуют проблемы при сварке жаропрочных сплавов? Самая главная проблема, с которой можно столкнуться при сваривании таких сплавов, это появление микро и макротрещин. Конечно, говорить о каком- либо едином решении –глупо. Для каждого отдельного металла должно быть произведено исследование по поводу того, какую температуру для сварки будет рационально использовать и насколько каждый отдельный материал будет склонен к коррозийным воздействиям. Наиболее правильным решением станут натурные испытания, которые нужно произвести для того, чтобы определить, насколько металл склонен к тому, чтобы образовывались трещины. Также нужно понимать, что для качественной сварки жаростойких металлов понадобится и достигнуть механических свойств соединений и швов, которые будут максимально приближены к основному металлу. Каким образом производится сварка? Обязательное условие – жаростойкие сплавы обязательно должны свариваться исключительно после закалки. Каждая деталь обязательно должна быть подвержена закалке при температуре до 1100 градусов по цельсию, после чего их нужно обязательно охладить. Также, если вы желаете упрочнить металл, то метод термической обработки можно применять исключительно после того, как он пройдет закалку. Кроме того, сварка по паянному шву будет зависеть о того, какой химический состав у припоя. Обязательно ознакомьтесь с более подробной информацией и всеми рекомендациями, чтобы ваша сварка оказалась не только быстрой и простой, но еще и прочной! |

| Марка | Свариваемость | Технологические особенности сварки |

| 12X18H9T, 12Х18Н10Т, 08X18h30T, 12X17H9T | Хорошая | Присадок Св-01Х19Н9, Св-04X19H9, Св-07Х19Н10Б |

| XH78BT, ХН75М6ТЮ | Присадок Св-ХН78Т | |

| 12X17,08X17T, 15X25T | Ограниченная | Рекомендуется термообработка Присадок СВ-07Х25Н13, СВ-08Х14ГНТ, CB-13X25T |

| 20X13 | Удовлетворительная | Подогрев и последующая термообработка. Присадок CB-12X13, Св-20Х13, CB-06X14 |

| 10Х14Г14Н4Г | Подогрев и последующая термообработка. Присадок Св-04Х19Н9 Присадок Св-04Х19Н9 | |

| 08X17H5M3 | Необходима термообработка. Присадок Св-06Х21Н7БТ | |

| 15Х17АГ14 | Подогрев и последующая термообработка. Присадок Св-01Х18 |

Трудности при сварке

- Защитный газ необходимо предварительно просушить или добавить к нему 2-5% кислорода. Это обеспечит плотность шва.

- Нужно поддерживать самую короткую дугу и добиваться получения шва с низким коэффициентом формы (отношением ширины шва к ei о толщине). 11паче в металле шва и околошовной зоны появятся горячие (кристаллизационные) трещины.

- После сварки металл должен как можно быстрее остыть. Для этою используют медные, охлаждаемые водой, подкладки; промежуточное остывание слоев; охлаждение швов водой. Это повысит коррозионную стойкость сварного соединения

Подготовка к сварке Кромки стыкуемых деталей из высоколегированных сталей лучше подготавливать механическим способом. Однако допускаются плазменная, электродуговая, газофлюсовая или воздушно-дуговая резка. При огневых способах резки обязательна механическая обработка кромок на глубину 2-3 мм При огневых способах резки обязательна механическая обработка кромок на глубину 2-3 мм |

КОНСТРУКТИВНЫЕ РАЗМЕРЫ СТЫКОВЫХ СОЕДИНЕНИЙ ПРИ СВАРКЕ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

| Снимать фаску для получения скоса кромки можно только механическим способом. Перед сборкой свариваемые кромки защищают от окалины и загрязнений на ширину не менее 20 мм снаружи и изнутри, после чего обезжиривают. Сборку стыков выполняют либо в инвентарных приспособлениях, либо с помощью прихваток. При этом необходимо учесть возможную усадку металла шва в процессе сварки. Ставить прихватки в местах пересечения швов нельзя. К качеству прихваток предъявляются те же требования, что и к основному сварному шву. Прихватки с недопустимыми дефектами (горячие трещины, поры и т.д.) следует удалить механическим способом. (Конец проволоки постоянно находится в защитном газе) |

Выбор параметров режима сварки. Основные рекомендации те же, что при сварке углеродистых и низколегированных сталей. Главная особенность сварки высоколегированных сталей – минимизация погонной энергии, вводимой в основной металл. Это достигается соблюдением следующих условий:

Основные рекомендации те же, что при сварке углеродистых и низколегированных сталей. Главная особенность сварки высоколегированных сталей – минимизация погонной энергии, вводимой в основной металл. Это достигается соблюдением следующих условий:

- короткая сварочная дуга;

- отсутствие поперечных колебаний горелки;

- максимально допустимая скорость сварки без перерывов и повторного нагрева одного и того же участка

- минимально возможные токовые режимы

| Техника сварки. Основное правило: поддерживать короткую дугу, поскольку при этом расплавленный металл лучше защищен газом от воздуха. При сварке в аргоне W-электродом подавать присадочную проволоку в зону горения дуги следует равномерно, чтобы не допуска гь брызг расплавленного металла, которые, попадая на основной металл, могут вызвать очаги коррозии. В начале сварки горелкой подогревают кромки и присадочную проволоку. Короткая дуга, сварка углом вперед, «ниточные» швы – все это обеспечивает получение швов с повышенной сопротивляемостью образованию горячих трещин. Значение сварочного тока уточняют при сварке пробных стыков. Значение сварочного тока уточняют при сварке пробных стыков. |

| После образования сварочной ванны выполняют сварку, равномерно перемещая горелку по стыку. Необходимо следить за глубиной нроплавления, отсутствием непровара. 11о форме расплавленного металла сварочной ванны определяют качество нроплавления: хорошее (ванна вытянута по направлению сварки) или недостаточное (ванна круглая или овальная)(Окисленный конец проволоки удаляют кусачками или пассатижами) |

| Толщина свариваемого металла, мм | 0,5 | 1 | 2 | 4 |

| Диаметр W-электрода, мм | 1 | 1.5 | 2.5 | 4 |

| Расход W-электрода на 100 пог.м шва, мм | 6 | 8 | 23 | 132 |

сварка. технология сварки

www.sibelektrod.ru

Сварка жаропрочных сталей и сплавов: обеспечьте качественный крепеж

Представляя особую категорию, жаропрочные сплавы, среди которых при сварке используются и аустенитные материалы, нержавейка – все это требует тщательного подбора марок электродов. Правильно подобранные элементы помогут:

Правильно подобранные элементы помогут:

- Более качественно и аккуратно провести сборку всей конструкции.

- Обеспечить гарантированную долговечность сварного крепежа без трещин и разрывов.

- Прочно скреплять не только нержавейку, но и подслои.

Если интересует сварка жаропрочных сталей и сплавов – обратите особое внимание на то, что нержавейка может скрепляться как с низколегированным металлом, так и с нелегированными основами. Качественно сваривая слои и подслои, мастера часто используют более совершенную термомеханическую технологию, покрывая всевозможные металлические изделия слоями других металлов. Это называется плакированием, что проводится при сборке: металлических плит, листов, труб и проволоки.

Не везде можно использовать горячий прокат или прессование. Могут возникать трудности, когда в техпроцессе участвует жаропрочные сплавы или нержавеющая сталь.

к содержанию ↑

Возникающие трудности при сварке

Представляя собой композиции, выполняемые на базе железа, жаропрочные стали, и сплавы отличаются большим количеством легирующих элементов. По общему объему такие добавки могут составлять предел 65%. Чтобы сварка жаропрочной нержавеющей стали была проведена на самом высоком уровне, необходимо знать особые нюансы о работе с этим сплавом. Под жаропрочностью понимают устойчивость нержавейки к процессам разрушения, проходящим под высокой температурой воздействия. Но это свойство зависит не только от выбранного режима температур, а и от временных факторов. При разрушениях особо прочного металла или сплава, когда наблюдается длительное высокотемпературное нагружение – это характеризуется диффузионной природой, где развивается дислокационная ползучесть. В целях предотвратить ползучесть и обеспечить требуемый уровень жаропрочности нержавейки, принято использовать несколько способов.

По общему объему такие добавки могут составлять предел 65%. Чтобы сварка жаропрочной нержавеющей стали была проведена на самом высоком уровне, необходимо знать особые нюансы о работе с этим сплавом. Под жаропрочностью понимают устойчивость нержавейки к процессам разрушения, проходящим под высокой температурой воздействия. Но это свойство зависит не только от выбранного режима температур, а и от временных факторов. При разрушениях особо прочного металла или сплава, когда наблюдается длительное высокотемпературное нагружение – это характеризуется диффузионной природой, где развивается дислокационная ползучесть. В целях предотвратить ползучесть и обеспечить требуемый уровень жаропрочности нержавейки, принято использовать несколько способов.

Среди основных способов, предотвращающих ползучесть, увеличивающих жаропрочность железных сплавов, различают:

- Формирование дисперсных термостойких барьеров. Такие включения предотвратят скольжение дислокаций и их переползание на свободные места.

В работе используют как интерметаллиды, так и карбиды. Жаропрочные стали принято различать на подкатегории – гетерогенные и гомогенные, что не подвержены термическому упрочнению, а также на упрочняемые в процессе термообработки.

В работе используют как интерметаллиды, так и карбиды. Жаропрочные стали принято различать на подкатегории – гетерогенные и гомогенные, что не подвержены термическому упрочнению, а также на упрочняемые в процессе термообработки. - Подвижность вакансий, где проводят легирование, повышая технические характеристики γ-твердого раствора при помощи вольфрама, молибдена или других элементов.

Жаропрочные и жаростойкие сплавы из разряда жаростойкой нержавейки и аустенитной стали, не подвержены преобразованиям как при нагревании, так и при охлаждении.

к содержанию ↑

Для упрочнения аустенитных сталей термическая обработка неприменима!

Жаростойкость и повышенную антикоррозионную стойкость таким сплавам обеспечивает хром. Благодаря наличию никеля, стабилизируется вся структура, увеличиваются показатели жаропрочности, технологичности и пластичности. Это способствует широкому применению аустенитной стали, используемой как универсальный конструкционный материал.

Отличаясь повышенной устойчивостью к коррозии, выделяясь жаро- и хладостойкостью, аустенитные сплавы применяют для сварки не только в условиях высоких и низких температур, но и при надежном монтаже в агрессивной среде.

к содержанию ↑

Технология сварки

Выполняемая сварка жаропрочных сталей и сплавов чаще проходит с применением дуговой сварки, где применяются вольфрамовые электроды и среда защитных газов. Процесс сборки конструкций проходит как в аргоне, так и с использование гелия. Может выполняться не только ручная аргонодуговая сварка, но и более продуктивный способ, при использовании механизированной аргонодуговой сварки, где заранее приобретаются как плавящиеся, так и неплавящиеся электроды.

Для аустенитных сплавов и нержавейки, принято проводить и автоматическую сварку под флюсом. Стали из категории аустенитных (тип 18-8) свариваются достаточно прочно и без проблем. Занимаясь подготовкой к сварке деталей из этих материалов, рекомендуется провести технологические операции, что применимы при подготовительных операциях, когда планируется сварка легированных или углеродистых сплавов. Сложность этой разновидности крепежа обусловлена выраженной склонностью к накоплениям в околошовном секторе и в самом сварном шве, трещин, что могут сопровождаться микронадрывами. Дефект может возникнуть в сплавах, отличающихся крупной зернистостью макроструктур.

Сложность этой разновидности крепежа обусловлена выраженной склонностью к накоплениям в околошовном секторе и в самом сварном шве, трещин, что могут сопровождаться микронадрывами. Дефект может возникнуть в сплавах, отличающихся крупной зернистостью макроструктур.

Сварные соединения аустенитных композиций выделяются спецификой кристаллизации и представляют ячеисто-дендритную структуру. Это может повлечь к формированию достаточно массивных кристаллов (столбчатый тип). В целях повышения уровня стойкости сварных швов, рекомендовано при помощи совершенных технологий, быстро устранять дефектные структуры на металлах и сплавах. Применяемые методики помогают:

- Эффективно измельчать кристаллы.

- Уменьшить в металле удельный вес фосфора и серы.

- Устранять горячие трещины при снижении глубины проплавляемого металла.

Для сварки использую материалы, что производят из стали с электрошлаковым переплавом или вакуумной выплавкой. В целях уменьшения образующихся трещин – повышают легирующие добавки (бромом) до показателей, что обеспечат кристаллиты с обильной эвтектикой. Более универсальный способ в снижении образования трещин – это модификация швов. Ее выполняют с применением добавок, в которые входят легирующие компоненты. Кроме молибдена и хрома, применяется кремний и алюминий.

Более универсальный способ в снижении образования трещин – это модификация швов. Ее выполняют с применением добавок, в которые входят легирующие компоненты. Кроме молибдена и хрома, применяется кремний и алюминий.

к содержанию ↑

Какие лучше выбирать электроды для сварки: работы с жаропрочными сплавами и нержавеющей сталью?

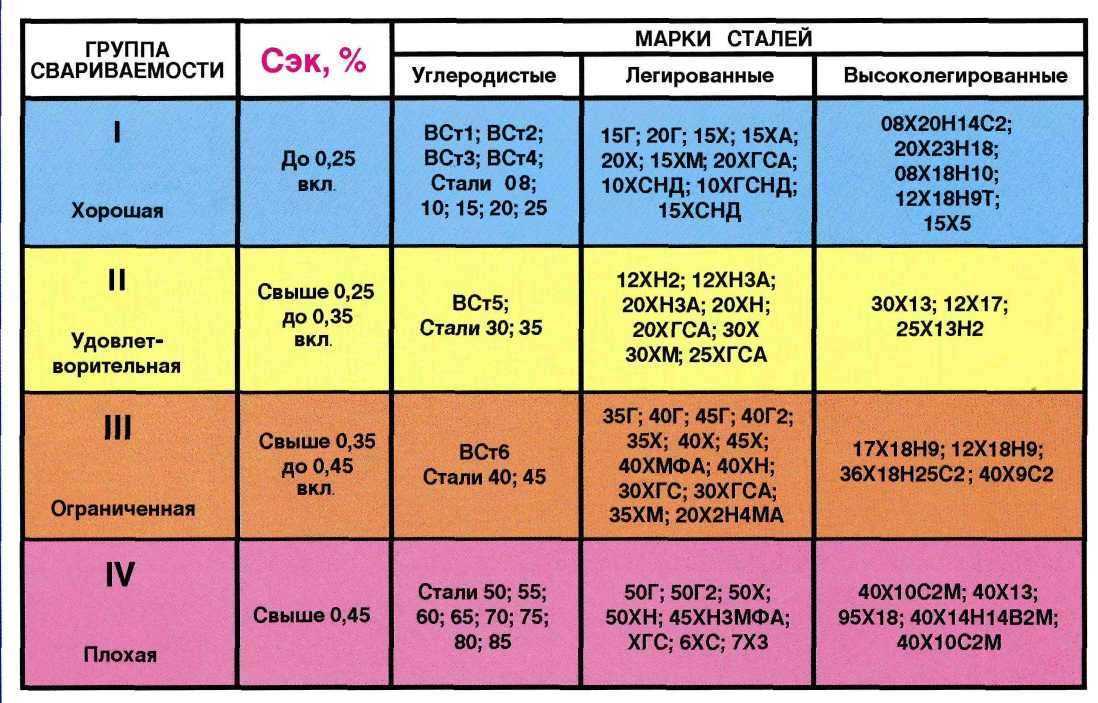

Выбор электродов зависит от специфики самого соединения, используемых сплавов и нержавейки. Если планируется сварка жаропрочной нержавеющей стали – рекомендуется ознакомиться с приведенной выше таблицей и выбирать вольфрамовые электроды плавающего типа. В ней указаны марки электродов, что приобретаются для более качественного монтажа посредством сварки инвертором. Имея сварочный аппарат, ознакомившись с особенностями сборки, уровнем сложности конструкции, сможете правильно подобрать электроды.

Чтобы не ошибиться в выборе и маркировке, рекомендуется заказывать электроды у проверенных поставщиков или непосредственно с завода-изготовителя. Специальные электроды по нержавейке могут иметь толщину в пределах 3–5 мм. Когда изделие имеет толщину более 3 мм, рекомендовано пользоваться электродуговой сваркой. Для сварки листов толщиной в пределах 1,5–3 мм эксперты рекомендуют применять специальную короткодуговую сварку. Монтажный процесс при стыковке труб из нержавейки предполагает использовать сварочные стержни для аргоновой среды.

Специальные электроды по нержавейке могут иметь толщину в пределах 3–5 мм. Когда изделие имеет толщину более 3 мм, рекомендовано пользоваться электродуговой сваркой. Для сварки листов толщиной в пределах 1,5–3 мм эксперты рекомендуют применять специальную короткодуговую сварку. Монтажный процесс при стыковке труб из нержавейки предполагает использовать сварочные стержни для аргоновой среды.

Нержавейку в форме труб применяют для транспортировки газов и жидкой структуры. Работа под нагрузкой для более прочного и долговечного монтажа нержавеющей трубы, обязывает пользоваться современным инвертором. В такой сварке нержавеющих секций применяется специальная проволока, характеризующаяся высокими показателями легирования. Инверторную сварку осуществляют с положительной полярностью (постоянный или переменный ток). Легированная основа выполняет функции присадки. Сварку под флюсом используют для сборных конструкций при толщине стенки от 2 мм и до 60, а вот плазменную пайку для нержавейки рекомендовано практически для любых конструкций (без исключений).

solidiron.ru

Сварка жаростойких сталей

Скорость окисления металла зависит в основном от трех факторов: состава среды, рабочей температуры изделия и защитных свойств окисной пленки, образующейся на металле (сплаве, сварном шве), которые, в свою очередь, определяются его химическим составом.

Пористая или рыхлая окисная пленка защитными свойствами не обладает. Жаростойкость сплава и сварных соединений зависит также от их качества, состояния поверхности, структуры металла и т. д.

При контакте с кислородсодержащей средой происходит, в основном, общая коррозия металла с образованием на поверхности слоя сложных окислов. При наличии в газовой атмосфере сернистых соединений (БО2, Н2Б и др.), помимо общей газовой коррозии, возможно поражение аустенитных сталей, сплавов и сварных швов межкристаллит- ной газовой коррозией. Причиной этого рода коррозии является проникновение в глубь металла по границам зерен легкоплавкой сульфидной эвтектики М-М3Б2.

Марганец (до 6-8 %) повышает стойкость швов против межкри- сталлитной газовой коррозии, вызванной наличием сернистых соединений в рабочей атмосфере.

Жаростойкие аустенитные стали и сварные швы подвержены газовой коррозии в средах, соединениях У205и других, и науглероживанию в цементационных средах. Легирование сплава хромом в количестве 35-60 % предупреждает ванадиевую коррозию. Для предупреждения науглероживания сплавы легируют кремнием в пределах 2-3 %.

Во всех случаях независимо от агрессивной среды требуемая жаростойкость сварного соединения достигается максимальным приближением композиции шва к композиции основного металла.

Высокая жаростойкость аустенитных сталей, сплавов и сварных швов определяется их композицией и, прежде всего, положительным действием хрома, кремния, алюминия. Важную роль играет никель. Увеличение количества этих элементов в металле шва улучшает защитные свойства окисной пленки, благодаря повышению в ней содержания шпинелей N10 (Сг, Fe)2О3, FeO А12О3и плотного окисла БЮ2.

Из элементов, применяемых для легирования шва при сварке ау- стенитных сталей, ванадий и бор вызывают падение жаростойкости. Другие элементы – вольфрам, марганец, а также молибден при относительно небольших его количествах (2-3 %) мало влияют на жаростойкость аустенитных швов. Большинство жаростойких сталей и сплавов имеют стабильноаустенитную структуру и в процессе нагрева (охлаждения), а также при сварке фазовых превращений не претерпевают, кроме дисперсионного твердения, связанного с образованием карбидов Сг, Fe, Т1, N и интерметаллидов типа М3(А1, Т1).

Другие элементы – вольфрам, марганец, а также молибден при относительно небольших его количествах (2-3 %) мало влияют на жаростойкость аустенитных швов. Большинство жаростойких сталей и сплавов имеют стабильноаустенитную структуру и в процессе нагрева (охлаждения), а также при сварке фазовых превращений не претерпевают, кроме дисперсионного твердения, связанного с образованием карбидов Сг, Fe, Т1, N и интерметаллидов типа М3(А1, Т1).

Наибольшую пластичность жаростойкие аустенитные стали, сплавы и сварные швы приобретают после аустенизации при высоких температурах (1100-1200 °С). При длительной эксплуатации в интервале температур 600-800 °С пластичность их заметно снижается вследствие старения.

Жаростойкие аустенитные стали и сплавы относятся к трудносва- риваемым вследствие повышенной склонности швов и околошовной зоны к горячим трещинам. Исключение составляют двухфазные аусте- нитно-ферритные стали типа Х25Н13.

При сварке изделий повышенной жесткости, особенно из литых сталей и сплавов, например 4Х18Н25С2, легированных большими количествами кремния, углерода, алюминия, хрома, возможно образование холодных трещин. Предупреждение образования холодных трещин в шве и околошовной зоне достигается путем подогрева свариваемых кромок до 200-250 °С. Чем больше жесткость изделия и ниже пластичность свариваемого сплава и металла шва, тем выше должен быть подогрев.

Предупреждение образования холодных трещин в шве и околошовной зоне достигается путем подогрева свариваемых кромок до 200-250 °С. Чем больше жесткость изделия и ниже пластичность свариваемого сплава и металла шва, тем выше должен быть подогрев.

Значительно сложнее задача предотвращения образования горячих трещин в шве и околошовной зоне. Высокая прочность и жаростойкость большинства жаростойких аустенитных сталей и сплавов достигается легированием их кремнием, алюминием, углеродом, ниобием, титаном, которые в определенных концентрациях являются возбудителями горячих трещин в аустенитных швах. Поэтому для предупреждения образования горячих трещин в швах сварщики вынуждены прибегать к изменению композиции металла шва часто даже в ущерб его жаростойкости и другим характеристикам.

Сварные соединения из жаростойких аустенитных сталей и сплавов желательно подвергать аустенизации при температуре 1100-1200 °С или высокотемпературному отжигу при температуре 900-950 °С для снятия сварочных напряжений.

Дуговая сварка жаростойких аустенитных сталей и сплавов производится на постоянном токе обратной полярности, сварка неплавя- щимся вольфрамовым электродом в аргоне, гелии – на токе прямой полярности, электрошлаковая сварка – на переменном токе. Остальные требования в части оборудования, источников питания, режимов и техники сварки при сварке жаростойких аустенитных сталей и сплавов такие же, как и при сварке жаропрочных аустенитных сталей.

studfiles.net

Сварка жаростойких и жаропрочных сталей

- Виды стали и их сварка

- Сварка инструментальной стали

- Сварка конструкционной стали

- Сварка высоколегированных сталей

Нередко возникает необходимость сварить жаропрочные и жаростойкие стали и сплавы.

Очень хорошо свариваются стали жаростойкие вида 18-8. Когда идет подготовка к свариванию деталей из этих материалов, то не обязательно «изобретать велосипед»- достаточно будет ограничиться технологическими операциями, применяемыми, как правило, в подготовке к свариванию легированных и углеродистых сталей.

Как правильно выбрать материалы?

Для того, чтобы определить вид сварки, нужно четко учитывать размеры, а также формы изделий, которые будут в последствии одним целым. А, назначение изделия необходимо четко знать для того, чтобы выбрать присадочную проволоку.

Стали, которые описаны выше, типа 18-8 – являются наиболее выгодным вариантом, ведь они устойчивы к воздействию коррозии в атмосферной среде и даже морской и кислотах. Помните, что если в присадочном материале будет содержаться титан, то конструкции, изготовленные из этих металлов, можно использовать и при температурах до 750 градусов.

Какие существуют проблемы при сварке жаропрочных сплавов?

Самая главная проблема, с которой можно столкнуться при сваривании таких сплавов, это появление микро и макротрещин. Конечно, говорить о каком- либо едином решении –глупо. Для каждого отдельного металла должно быть произведено исследование по поводу того, какую температуру для сварки будет рационально использовать и насколько каждый отдельный материал будет склонен к коррозийным воздействиям.

Наиболее правильным решением станут натурные испытания, которые нужно произвести для того, чтобы определить, насколько металл склонен к тому, чтобы образовывались трещины. Также нужно понимать, что для качественной сварки жаростойких металлов понадобится и достигнуть механических свойств соединений и швов, которые будут максимально приближены к основному металлу.

Каким образом производится сварка?

Обязательное условие – жаростойкие сплавы обязательно должны свариваться исключительно после закалки. Каждая деталь обязательно должна быть подвержена закалке при температуре до 1100 градусов по цельсию, после чего их нужно обязательно охладить.

Также, если вы желаете упрочнить металл, то метод термической обработки можно применять исключительно после того, как он пройдет закалку. Кроме того, сварка по паянному шву будет зависеть о того, какой химический состав у припоя.

Обязательно ознакомьтесь с более подробной информацией и всеми рекомендациями, чтобы ваша сварка оказалась не только быстрой и простой, но еще и прочной!

- Сварка низколегированной стали

- Сварка высокоуглеродистой стали

- Сварка низкоуглеродистой стали

Сварка жаропрочных сплавов

polski (польский)Nederlands (голландский)Italiano (итальянский)Français (французский)Español (испанский)EnglishDeutsch (немецкий)Čeština (чешский)

Контакт

Существует множество различных сред, в которых используются жаропрочные сплавы , и было разработано различное количество сплавов, обладающих оптимальными характеристиками для использования в конкретных средах.

Факторами, которые необходимо учитывать при выборе оптимального сплава, являются, во-первых, явления высокотемпературной коррозии, такие как окисление, науглероживание, металлическое напыление, сульфидирование и воздействие хлоридных солей. Во-вторых, это термомеханические проблемы, такие как сопротивление ползучести, разрушение под напряжением, деформация, охрупчивание, термоциклирование или усталость, тепловой удар и, наконец, ожидаемый срок службы и стоимость.

Во-вторых, это термомеханические проблемы, такие как сопротивление ползучести, разрушение под напряжением, деформация, охрупчивание, термоциклирование или усталость, тепловой удар и, наконец, ожидаемый срок службы и стоимость.

Важно, чтобы для сохранения свойств в зоне сварки использовался правильный сварочный материал, поэтому обычно выбирают соответствующий сварочный материал, и каждый сплав обычно имеет их либо в качестве присадочной проволоки, либо в качестве электрода. Также полезно, чтобы была разработана аттестованная процедура сварки, которая даст уверенность в том, что будет получен сварной шов оптимального качества. Для разнородной сварки доступно несколько вариантов, и существуют отдельные рекомендации по выполнению различных разнородных сварных швов.

В большинстве жаропрочных сплавов нержавеющей стали используется более высокое содержание углерода для обеспечения прочности, тогда как для коррозионно-стойких марок требуется низкое содержание углерода, чтобы предотвратить осаждение карбида и максимизировать содержание хрома в растворе. Поэтому не всегда целесообразно использовать коррозионностойкие марки для работы при высоких температурах или жаростойкие марки для коррозионных применений. Это относится как к основным материалам, так и к сварочным материалам.

Поэтому не всегда целесообразно использовать коррозионностойкие марки для работы при высоких температурах или жаростойкие марки для коррозионных применений. Это относится как к основным материалам, так и к сварочным материалам.

Как правило, процессы с высоким подводом тепла не рекомендуются для сварки жаропрочных сплавов, поскольку требуются умеренные подводы тепла вместе с потребностью в натяжных валиках и минимальным плетением, поскольку большинство сплавов склонны к горячему растрескиванию. Таким образом, GTAW (TIG), GTAW (MIG или MAG) и SMAW (MMA) являются наиболее распространенными процессами, которые рекомендуются и используются.

Жаропрочные сплавы можно разделить на 4 основные группы: нержавеющие стали, дисперсионно-твердеющие нержавеющие стали, никелевые сплавы и, наконец, дисперсионно-твердеющие никелевые сплавы/суперсплавы.

Большинство сплавов являются аустенитными сплавами и поэтому ведут себя и свариваются так же, как стандартные аустенитные нержавеющие стали, и легко поддаются сварке при условии использования правильных методов и процедур. Остальные представляют собой либо ферритные, либо мартенситные нержавеющие стали, либо дисперсионно-твердеющие никелевые сплавы/суперсплавы, и они требуют более тщательного предварительного нагрева и термической обработки после сварки для предотвращения растрескивания и достижения свойств в зоне сварки.

Остальные представляют собой либо ферритные, либо мартенситные нержавеющие стали, либо дисперсионно-твердеющие никелевые сплавы/суперсплавы, и они требуют более тщательного предварительного нагрева и термической обработки после сварки для предотвращения растрескивания и достижения свойств в зоне сварки.

Аустенитные сплавы склонны к растрескиванию при затвердевании, и каждая группа сплавов имеет свой метод предотвращения растрескивания. Дополнительная информация для каждой группы подробно описана в соответствующем разделе ниже. Важно понимать и использовать эти методы для предотвращения горячего растрескивания, поскольку дефекты в эксплуатации могут привести к преждевременному выходу из строя.

Требования HSE к сварке этих сплавов ничем не отличаются от любой сварки и представляют собой обычные соображения, такие как требования к использованию электрооборудования, опасность пожара и взрыва, удаление дыма, горячая обработка, уход с ультрафиолетовым светом, ручное обращение и опасность поскользнуться или споткнуться. Все это следует учитывать и применять соответствующие СИЗ и другие меры предосторожности. Дополнительную информацию можно найти в применимом паспорте сплава для сварки.

Все это следует учитывать и применять соответствующие СИЗ и другие меры предосторожности. Дополнительную информацию можно найти в применимом паспорте сплава для сварки.

Схема подготовки сварных швов

Правильная подготовка сварных швов имеет важное значение для обеспечения хорошего доступа для сварки, и поэтому ее следует учитывать на этапе проектирования, чтобы обеспечить надлежащий доступ ко всем сварным соединениям, где это возможно. Никелевые сплавы являются вялыми и не обладают хорошими характеристиками проплавления, поэтому необходим хороший доступ для правильного позиционирования сварного шва, чтобы предотвратить непровар. Это также помогает для производства небольшого валика стрингера, который имеет хороший выпуклый профиль, необходимый для предотвращения горячего растрескивания.

Очистка Подготовка кромки и подгонка

Важно, чтобы область сварки была чистой, без оксидов, смазок, смазочно-охлаждающих жидкостей, растворов проникающих красителей, краски, маркеров или термокарандашей в качестве загрязнения из любого из этих или других источников. может привести к сильному горячему растрескиванию. Это общая практика для всех изделий из высоколегированных сплавов, но она важна для никелевых сплавов.

может привести к сильному горячему растрескиванию. Это общая практика для всех изделий из высоколегированных сплавов, но она важна для никелевых сплавов.

Подготовка под сварку может быть подвергнута термической резке, механической обработке или шлифовке, при условии, что кромки и окружающие области тщательно очищены или отшлифованы от любого оксида или загрязнения. Обычно достаточно полосы шириной 25 мм с каждой стороны препарирования, и ее следует очистить до блеска с помощью абразивного диска с откидным краем. Вся область также должна быть тщательно очищена с использованием подходящего растворителя перед сваркой в разумные сроки перед сваркой, чтобы предотвратить повторное загрязнение. Если это невозможно, то место сварки должно быть соответствующим образом защищено. Крайне важно использовать только чистые инструменты из нержавеющей стали, такие как шлифовальные круги и щетки, для любой очистки, включая очистку между проходами, чтобы предотвратить любое загрязнение углеродистой сталью или другими веществами. Также рекомендуется иметь отдельную зону вдали от любых изделий из углеродистой стали, чтобы предотвратить любое перекрестное загрязнение переносимой по воздуху пылью, и это также помогает предотвратить перекрестное загрязнение грязными инструментами.

Также рекомендуется иметь отдельную зону вдали от любых изделий из углеродистой стали, чтобы предотвратить любое перекрестное загрязнение переносимой по воздуху пылью, и это также помогает предотвратить перекрестное загрязнение грязными инструментами.

Существует несколько публикаций, которые могут помочь в выборе правильной подготовки для использования, например: Американское общество сварщиков, Справочник по сварке, том 1, глава 5, Справочник по металлу ASM, том 6, Сварка, пайка и пайка, Проектирование и подготовка соединений. Необходимо учитывать нормы сварки, поскольку они могут налагать дополнительные требования к конструкции.

Сварка

Аустенитные сплавы не претерпевают никаких фазовых переходов и поэтому не требуют контроля циклов нагрева и охлаждения. Поэтому они не нуждаются в каком-либо предварительном подогреве, кроме умеренного подогрева для предотвращения образования конденсата, если холодные основные материалы попадают в теплую среду.

Межпроходная температура для большинства сплавов должна поддерживаться на уровне ниже 150 ̊C, но любые особые требования указаны в соответствующем паспорте сварки сплава. Как правило, предпочтительны умеренные тепловложения и сварные стрингеры, которые помогают предотвратить горячее растрескивание.

Как правило, предпочтительны умеренные тепловложения и сварные стрингеры, которые помогают предотвратить горячее растрескивание.

Быстрое охлаждение сварочной ванны помогает уменьшить образование горячих трещин. Дисперсионно-твердеющие сплавы нуждаются в предварительном нагреве и термообработке после сварки, и их лучше всего сваривать в условиях отжига на твердый раствор или после старения. Более подробная информация доступна в соответствующем паспорте расходных материалов для сварки.

Аустенитные нержавеющие сплавы

В этом разделе рассматриваются аустенитные нержавеющие сплавы, такие как Alloy304H, 347, 253MA и 309S, содержащие менее 20% никеля. Эта группа сплавов имеет особый состав, позволяющий ввести небольшое количество феррита в микроструктуру наплавленного металла при охлаждении, чтобы полностью предотвратить образование горячих трещин.

Сплав 310S Аустенитная нержавеющая сталь сложнее сваривается и требует большего контроля, чем другие нержавеющие сплавы с содержанием никеля менее 20%. При содержании никеля на уровне 20% очень трудно ввести какой-либо феррит в металл сварного шва при охлаждении, и, следовательно, требуются альтернативные методы борьбы с горячим растрескиванием.

При содержании никеля на уровне 20% очень трудно ввести какой-либо феррит в металл сварного шва при охлаждении, и, следовательно, требуются альтернативные методы борьбы с горячим растрескиванием.

Стойкость к горячему растрескиванию в этом типе сплава улучшена за счет использования присадочной проволоки высокой чистоты, изготовленной из отборного сырья с применением современных методов рафинирования. Однако они по-прежнему требуют тщательного контроля погонной энергии и формы наплавленного валика для получения сварных швов без трещин.

Дисперсионно-твердеющие нержавеющие стали

Большинство поставляемых ферритных, мартенситных и дисперсионно-твердеющих нержавеющих сталей, таких как Alloy 286, Aermet-100, Alloy 13-8, Alloy 15-5, Alloy 17-4, Alloy 410, Alloy 418, являются пригоден для сварки, но должен быть сварен в отожженном на твердый раствор или состаренном состоянии с предварительным нагревом и термической обработкой после сварки в зависимости от обстоятельств. Для предотвращения растрескивания и получения приемлемых свойств в зоне сварки требуется соответствующий контроль нагрева и охлаждения. Полную информацию о каждом сплаве можно найти в индивидуальном паспорте сварки.

Для предотвращения растрескивания и получения приемлемых свойств в зоне сварки требуется соответствующий контроль нагрева и охлаждения. Полную информацию о каждом сплаве можно найти в индивидуальном паспорте сварки.

Никелевые сплавы

Жаропрочные сплавы, поставляемые в эту категорию, включают Alloy 800H/AT, RA330, RA333, Alloy X, Alloy 600, Alloy 601, Alloy 602CA, Alloy 617, Alloy 625 и Alloy 230. Кобальт Сплав 105 и сплав L605 также похожи. Эти сплавы обычно свариваются с присадками соответствующего состава, модифицированными ограничениями по сере, фосфору, кремнию и бору. Титан добавляют для раскисления. Сварочные материалы могут содержать марганец, углерод, ниобий или молибден для повышения устойчивости к горячему растрескиванию.

Эти модификации снова не предотвращают горячее растрескивание так же эффективно, как в аустенитных нержавеющих сталях с низким содержанием никеля, поэтому чрезвычайно важно уделять внимание чистоте зоны сварки, низкому подводу тепла и форме валика.

Никель-кобальтовые суперсплавы и упрочняемые никелевые сплавы

Большинство поставляемых сплавов этой группы, такие как Waspalloy, Alloy 718, Alloy X-750, Alloy PK33, Alloy PE16, Alloy C263, Alloy 75, Alloy 80A и Alloy 86, являются свариваемыми, но должны быть сварены в состоянии отжига на твердый раствор или в условиях перестаривания с соответствующей термической обработкой после сварки. Для предотвращения растрескивания и получения приемлемых свойств в зоне сварки требуется соответствующий контроль нагрева и охлаждения. Полную информацию о каждом сплаве можно найти в индивидуальном паспорте сварки.

Деформация

Аустенитные сплавы имеют плохую теплопроводность и большой коэффициент расширения, примерно вдвое меньше, чем у ферритного сплава. Следовательно, при изготовлении этих сплавов будут значительные искажения, и следует использовать методы для смягчения последствий искажения.

Эти методы включают уравновешивание сварочных напряжений путем последовательной сварки вокруг нейтральной оси, использование двусторонней подготовки, а не односторонней, где это возможно, сильные и частые прихватки, использование приспособлений, сварку с обратным шагом.

Ремонт

Если ремонт сварных швов требуется либо для устранения дефектов сварки, либо для ремонта компонентов, выведенных из эксплуатации, важно также следовать приведенным выше рекомендациям. Это включает в себя полное удаление дефектов, чистоту и хороший доступ для сварки. Использование неразрушающего контроля для завершенных сварных швов является хорошей практикой для обеспечения надежности сварного шва при эксплуатации. Это может включать в себя как простое визуальное или визуальное, так и поверхностное исследование с помощью методов проникновения красителя или объемное исследование. Многие нормы требуют той или иной формы неразрушающего контроля с минимальным визуальным осмотром после сварки.

Резюме

Жаропрочные сплавы представляют собой сложные сплавы с высоким содержанием легирующих элементов, обеспечивающие ряд свойств для различных сред. Очень важно выбрать правильный сплав для окружающей среды и правильно его изготовить, чтобы гарантировать сохранение свойств в зоне сварки. Сплавы изготавливаются в течение многих лет и обеспечивают превосходный срок службы благодаря изготовлению, которое было произведено с хорошим пониманием и вниманием к деталям. Это может гарантировать, что деталь будет иметь самый долгий срок службы и обеспечит отличное обслуживание, а также будет более экономичной в целом.

Сплавы изготавливаются в течение многих лет и обеспечивают превосходный срок службы благодаря изготовлению, которое было произведено с хорошим пониманием и вниманием к деталям. Это может гарантировать, что деталь будет иметь самый долгий срок службы и обеспечит отличное обслуживание, а также будет более экономичной в целом.

Ссылки

Сварка жаропрочных сплавов, James Kelly, Rolled Alloys, ноябрь 2002 г. Пайка, совместное проектирование и подготовка.

Отказ от ответственности

Информация, представленная здесь, была подготовлена для общего распространения. Хотя мы считаем, что это правильно, каждый человек должен проверить все факты и убедиться, что любая информация имеет отношение к их применению. НеоНикель не может нести ответственность или нести какую-либо ответственность в результате использования этой информации. НеоНикель оставляет за собой право изменять, пересматривать или добавлять любую информацию в этот документ без предварительного уведомления.

Сварка нержавеющей стали – Magmaweld

A1 – Сварка стандартной аустенитной нержавеющей стали

Наплавляемый металл содержит от 4% до 12% (5-15 FN) дельта-феррита, поэтому он устойчив к образованию горячих трещин

Следует отдавать предпочтение полностью аустенитным металлам для сварки, если желательно, чтобы сварное соединение было немагнитным, обладало высокой коррозионной стойкостью или имело ударную вязкость при низких температурах.

Соотношение смеси с основным металлом должно быть ниже 40%, а поглощение азота во время сварки должно быть низким, если это возможно, чтобы не допустить чрезмерного снижения соотношения дельта-феррит.

Предварительный нагрев не следует проводить, а температура между проходами должна быть не более 150°C.

Начало дуги должно быть выполнено в пределах сварочного изгиба.

Дельта-феррит представляет собой магнитную фазу.

Хотя аустенитные нержавеющие стали с Cr-Ni можно комбинировать с аустенитными нержавеющими сталями с Cr-Ni-Mo, в отношении коррозионной стойкости следует отдавать предпочтение сварочным материалам с одинаковым составом.

A2 – Сварка полностью аустенитных нержавеющих сталей

Следует отметить высокую склонность к образованию горячих трещин при выполнении сварочных работ на полностью аустенитных наплавляемых металлах. Также следует учитывать следующее.

Зона сварки должна быть идеально чистой, и следует избегать попадания материалов, вызывающих горячую трещину (например, серы), в зону сварки.

Кратеры должны быть заполнены или при необходимости удалены шлифованием,

Корневой шов должен быть достаточно толстым, чтобы предотвратить возможное образование продольных трещин.

Следует избегать создания локальных напряжений и использования толстостенных материалов на этапе проектирования.

Следует избегать больших сварочных ванн и высоких тепловложений, чтобы сохранить послесварочные напряжения в сварных соединениях низкими и размер зерна небольшим. Это означает,

– Ограниченное тепловложение (макс. 10 -15 кДж/см).

– Создание плоских сварных швов или очень ограниченное колебание,

– Отсутствие предварительного нагрева означает, что температура между проходами составляет максимум 130°C (150).

F – A – Сварка ферритно-аустенитных нержавеющих сталей

Эти типы сталей с двумя фазами, такими как «дельта-феррит» и «аустенит», называются «дуплексными нержавеющими сталями». Эти стали можно соединять сваркой плавлением. Сварные соединения могут работать только при температуре до 250°C. Их ударная вязкость снижается между 250°C и 900°C из-за образования деликатных фаз при 475°C.

Содержание никеля в сварочных материалах с одинаковым соотношением азота и сплава с основным металлом несколько выше, чем в основном металле, чтобы ограничить соотношение дельта-феррит в металле сварки. Для сварки нержавеющих сталей с низким содержанием никеля содержание смеси должно быть ниже 40%. Сварка без использования дополнительного металла возможна только при проведении обработки на твердый раствор и, соответственно, закалки.

Сварку следует выполнять без предварительного отжига, а температура между проходами не должна превышать 250°С (для сталей, содержащих около 23 % Cr) или 150°С (для сталей, содержащих около 25 % Cr).

Может быть выбрана немного более высокая тепловложение по сравнению с аустенитными нержавеющими сталями. В зависимости от выбранного метода сварки и толщины материала возможна сварка с погонной энергией от 5 до 25 кДж/см для сталей с содержанием 23 % Cr и от 2 до 15 кДж/см для сталей с содержанием 25 % Cr.

Стали, содержащие большое количество дельта-феррита, склонны к водородному растрескиванию. Поэтому поглощение водорода при сварке должно быть как можно меньше (электроды перед использованием должны быть высушены, а газы, содержащие водород, не должны использоваться).

F1 – Сварка нержавеющих сталей с полуферритным хромом

Свариваемые металлы с одинаковым химическим составом и участками, подвергнутыми тепловому воздействию, могут иметь мартенситную или отпущенную структуру.

Температура между проходами и предсварочным отжигом должна быть в пределах от 200°C до 300°C.

Процесс послесварочного отжига при 700 – 800°C обеспечивает отпуск мартенситов, округление и упрочнение карбидов хрома, повышение стойкости к межзеренной коррозии.

Из-за опасности образования холодных трещин поглощение водорода при сварке должно быть низким (электроды перед использованием следует просушить, а газы, содержащие водород, использовать нельзя).

Дополнительный металл того же состава, но не содержащий никеля, следует использовать, если желательно, чтобы цвет и тепловое расширение были такими же, как у основного металла.

Если от металла сварки требуется высокая ударная вязкость и невозможно выполнить термообработку после сварки, можно использовать сварочный материал, отличный от основного металла (например, аустенитную нержавеющую сталь или сплав Ni-Cr).

F2 – Сварка нержавеющих сталей с полным ферритом Cr

Полностью ферритные нержавеющие стали склонны к укрупнению зерен при температурах выше 950

°C. Эта крупнозернистая структура вызывает снижение ударной вязкости, и ударная вязкость не может быть доведена до того же уровня никаким процессом термообработки.

Поэтому сварку следует выполнять с низким погонным теплом (низкий сварочный ток, использование электрода малого диаметра, плоская сварка или сварка с малыми колебаниями).

Температура вязко-хрупкого перехода, измеренная с помощью импульсного испытания с надрезом, составляет около комнатной температуры в ферритных нержавеющих сталях. Предварительный отжиг и межпроходные температуры следует применять на уровне 200-300°С, чтобы сохранить послесварочное напряжение и разрыв в зоне термического влияния.

Из-за риска образования холодных трещин поглощение водорода при сварке должно быть низким (электроды перед использованием следует высушить, а газы, содержащие водород, использовать нельзя).

Многопроходная сварка предпочтительнее при использовании особо прочных сварочных материалов с различным химическим составом (аустенитные или Ni-Cr сплавы). Если требуется совпадение цвета с основным металлом или желательно, чтобы металл для сварки содержал меньшее содержание никеля, сварочный проход создается с использованием сварочного материала, имеющего тот же состав, что и основной металл.

Отжиг при 700-800°С повышает вязкость околошовного участка и металла сварки, снижает послесварочные остаточные напряжения и доводит стойкость к межзеренной коррозии до прежнего уровня.

M – Сварка нержавеющих сталей с мартенситным хромом

Эти стали обладают свойствами закалки на воздухе и ограниченными возможностями сварки. Температуры предварительного отжига и межпроходной обработки на уровне 200-300°С следует выбирать таким образом, чтобы сохранить низкую ударную вязкость в зоне термического влияния.

Стали с содержанием углерода более 0,2% не подходят для сварных конструкций.

Отпуск при 700°С сразу после сварки повышает прочность сварного соединения и снижает послесварочные остаточные напряжения.

Из-за опасности образования холодных трещин поглощение водорода при сварке должно быть низким (электроды перед использованием следует просушить, а газы, содержащие водород, использовать нельзя).

Если желательно, чтобы сварочный металл имел тот же цвет, что и основной металл, и не содержит никеля, защитный проход может быть выполнен из сварочного материала того же состава.

Аустенитные сварочные материалы с другим составом в соотв.

ru

ru В работе используют как интерметаллиды, так и карбиды. Жаропрочные стали принято различать на подкатегории – гетерогенные и гомогенные, что не подвержены термическому упрочнению, а также на упрочняемые в процессе термообработки.

В работе используют как интерметаллиды, так и карбиды. Жаропрочные стали принято различать на подкатегории – гетерогенные и гомогенные, что не подвержены термическому упрочнению, а также на упрочняемые в процессе термообработки.