Сварной шов стыковой: виды сварных соединений и классификация способов сварки

alexxlab | 14.05.2023 | 0 | Разное

Пространственные положения сварного шва при сварке

Без сварочного процесса в наши дни не создается ни одна более-менее сложная конструкция из металла. То, что сварка является очень востребованной говорит хотя бы тот факт, что по отношению к сварочным работам существует множество нормативных актов и положений, регламентирующих пространственное расположение сварочного стыка.

Методические рекомендации содержат подробную информацию о том, как должен располагаться электрод в пространстве при выполнении конкретного вида сварочных работ. Детальное описание необходимо, поскольку техника выполнения работ в различных пространственных положениях имеет очень важные отличия.

В зависимости от того, как расположен стык, выбираются определенные условия для наложения сварочного шва. Изменяется не только методология выполнения работ, но также и требования к качеству, внешнему виду, наличию тех или иных дефектов. Положение сварочного стыка оказывает огромное влияние на производительность специалиста. Это принимается во внимание при составлении технологической карты выполнения работ на объекте или определенном участке.

Это принимается во внимание при составлении технологической карты выполнения работ на объекте или определенном участке.

СОДЕРЖАНИЕ

- Обозначение

- Виды положений при сварке

- Нижнее положение

- Горизонтальное

- Вертикальное

- Потолочное

- Положение электрода

- Движение электрода

- Сваривание электродом

- Виды соединений

- Как подготавливаются кромки

Обозначение

Классификация сварочных швов подразумевает обозначение их пространственного положения. Каждый вид маркируется аббревиатурой, состоящей из цифр и букв. Они четко информируют о разновидности шва. Данные обозначения используются при составлении графических материалов, где указывается наличие сварных соединений, или при составлении иной документации. Каждый сварщик изучает значение каждой аббревиатуры и сдает экзамен по условным обозначениям пространственного положения шва.

Буквенные обозначения присваиваются просто. Первая буква информирует о пространственном положении стыка. Учитывая тот факт, что самих положений не так уж и много, то расшифровка обозначений не составит труда. К примеру, буква «В» значит, что стык вертикальный, «П» – потолочный и так далее. Если перед большой буквой стоит маленькая, то она тоже несет определенную смысловую нагрузку. Например, меленькая «п» перед большой «П» будет означать, что шов «полу потолочный».

В аббревиатуре кодируется не только расположение стыка, но и другая основная информация: направление сварки, вид соединения. Для примера – П2 будет означать, что шов потолочный тавровый, а В1 – вертикальный стык, а сваривание выполняется по направлению снизу-вверх. Два однородных обозначения Н1 и Н2 свидетельствуют о том, что шов располагается снизу, а вот техника выполнения различна. В первом случае – это стыковой способ сваривания, а во втором – «в лодочку».

Аббревиатура «Н45» значит, что положение сварочного шва при выполнении определенных работ на участке конструкции является переменным. Как пример такого варианта – соединение двух труб, оси которых по отношению одна к другой расположены под углом 45 градусов. При этом сварочные работы выполняются без вращения заготовок.

Сокращения, обозначающие положение электродов при сваривании:

- h2 (PA) — нижнее стыковое и в «лодочку»;

- Н2 (РВ) — нижнее тавровое;

- Г (PC) — горизонтальное;

- П1 (РЕ) — потолочное стыковое;

- П2 (PD) — потолочное тавровое;

- B1 (PF) — вертикальное снизу-вверх;

- В2 (PG) — вертикальное сверху вниз;

- Н45 (H-L045) — наклонное под углом 45°.

Электроды иностранных производителей поставляются с графической маркировкой, которая обозначает их предназначение для того или другого способа сварки. Направление указывают стрелки и прочитать информацию не составляет труда.

В маркировке присутствуют также литеры, которые информируют о виде свариваемых заготовок.

Благодаря использованию общепринятой маркировки процессов удалось систематизировать информацию о положении сварного шва в пространстве. Перед допуском к работе сварщиков экзаменуют, и в первую очередь на практике. Только после успешной сдачи практических испытаний, специалист сможет ответить на вопросы, которые вошли в теоретическую часть аттестации. Задачи могут отличаться в зависимости от того, в какой области будет работать испытуемый. Есть также и общие вопросы, знание которых обязательно для всех без исключения сварщиков. Маркировка пространственного расположения швов относится именно к такой категории знаний.

Виды положений при сварке

В пространстве стыки заготовок могут располагаться в четырех вариантах. Самый простой из них – горизонтальный: выполнение сварочных работ не создает проблем даже новичкам. Другой тип горизонтального шва – потолочный – наоборот, формировать труднее всего. Горизонтально направленный шов не обязательно должен размещаться внизу или наверху. Он может быть направленным горизонтально, но находиться при этом на вертикальной поверхности. Он классифицируется как вертикально расположенный. Каждый сварочный шов в зависимости от своего расположения отличается нюансами формовки. От этого зависит и положение электрода при выполнении работ.

Горизонтально направленный шов не обязательно должен размещаться внизу или наверху. Он может быть направленным горизонтально, но находиться при этом на вертикальной поверхности. Он классифицируется как вертикально расположенный. Каждый сварочный шов в зависимости от своего расположения отличается нюансами формовки. От этого зависит и положение электрода при выполнении работ.

Нижнее положение

Простое и наиболее желанное для любого сварщика расположение стыка. Такой вариант чаще всего встречается при соединении деталей небольшого размера и в большинстве своем выполняется на рабочем месте сварщика. В этом случае оптимальное расположение электрода – вертикальное. После обработки одной стороны деталь переворачивается и аналогичные манипуляции выполняются с другой.

На качество сварного соединения влияют множество факторов: толщина заготовок, расстояние между кромками, показатели тока. Метод относится к числу высокопроизводительных. Недостатком может служить высокая вероятность образования прожогов. В нижнем положении применяются два основных способа сваривания – стыковой и угловой.

В нижнем положении применяются два основных способа сваривания – стыковой и угловой.

Научиться варить в нижнем положении проще всего. Новичкам, как правило, достаточно пары непродолжительных занятий, чтобы освоить азы и получить свой первый практический опыт. Исключением является только сваривание тонких листов. Чтобы освоить такую технику, потребуется длительный период тренировок.

Горизонтальное

На сленге специалистов – «горизонт». При таком расположении заготовки находятся в вертикальной плоскости, а сварной шов имеет горизонтальную направленность. Электрод располагается перпендикулярно по отношению к месту соединения. При выполнении работ не исключается вытекание расплава из сварочной ванны. Чтобы снизить вероятность такого негатива, следует выполнить подготовку кромок: подрезать их, чтобы создать дополнительное препятствие расплаву.

Вертикальное

Заготовки находятся в вертикальной плоскости, а соединительный стык между ними располагается также вертикально. Электрод при сваривании удерживается в горизонтальной плоскости перпендикулярно по отношению к рабочей поверхности. Проблема вытекания жидкого металла из сварочной ванны, как и в предыдущем случае, сохраняется.

Электрод при сваривании удерживается в горизонтальной плоскости перпендикулярно по отношению к рабочей поверхности. Проблема вытекания жидкого металла из сварочной ванны, как и в предыдущем случае, сохраняется.

Поэтому работы выполняются только по короткой дуге. Это будет препятствовать попаданию расплава в кратер воронки. Помимо этого, рекомендуется выбирать расходные материалы со специальным покрытием, увеличивающим вязкость жидкого содержимого. Благодаря этому, стекание расплава вниз заметно уменьшается.

В большинстве своем сварщики в этом случае отдают предпочтение перемещению электрода по направлению снизу-вверх. Тогда расплавленный металл при движении образует ступеньку, которая является хорошим препятствием для его дальнейшего перемещения. Минус такого метода – большие затраты времени. Производительность заметно увеличивается, если электрод перемещать в обратном направлении – сверху-вниз. Но тогда снижается качество сварного стыка.

Чтобы освоить технику формировки вертикального сварочного шва, потребуется длительный период времени на тренировки. Работать с толстыми заготовками научиться проще, а соединять тонкие могут далеко не все специалисты. Как показывает практика, лучшее качество работ получается при сваривании толстого металла по направлению снизу-вверх, а тонкого сверху-вниз.

Работать с толстыми заготовками научиться проще, а соединять тонкие могут далеко не все специалисты. Как показывает практика, лучшее качество работ получается при сваривании толстого металла по направлению снизу-вверх, а тонкого сверху-вниз.

Потолочное

Это разновидность горизонтального шва, который просто размещен в неудобном для выполнения работ месте. Специалист вынужден длительное время пребывать в неудобном положении: с поднятой вверх головой и вытянутой рукой. Качество в большой степени зависит от опыта выполнения подобного рода работ. Со временем у сварщиков вырабатываются навыки и даже свои приемы, которые позволяют облегчить работу. В любом случае приходится делать перерывы, чтобы отдохнуть и восстановить силы.

При выполнении сварочных работ заготовки располагаются горизонтально, а расходник – вертикально. Шов находится в нижней части кромок соединяемых деталей. Основная причина получения результата низкого качества заключается в том, что расплав стекает вниз, но не в сварочную ванну.

Чтобы минимизировать негативное влияние этого эффекта, следует применять короткую дугу и сваривать при небольшом напряжении. Лучше выбирать электроды небольшого диаметра с тугоплавким покрытием. Тогда капли расплава будут удерживаться на месте за счет поверхностного натяжения. Такой вид сварки нежелателен в случаях, когда приходится соединять детали малой толщины.

Умение «ложить потолок» позволяет сварщику претендовать на повышения разряда. Для новичков данная техника не только недоступна, но и даже опасна. Без навыков работы и хорошей защиты расплавленные капли могут попадать на тело и даже в глаза.

Положение электрода

При выполнении сварочных работ большое внимание уделяется углу расположения электрода по отношению к рабочей поверхности. Правильный наклон расходника способствует облегчению контроля над процессом сварки, что позволяет своевременно вносить коррективы и в итоге получить хороший результат. Данные по оптимальному углу наклона электрода в чертежах не обозначаются, а выбираются сварщиком индивидуально.

Данные по оптимальному углу наклона электрода в чертежах не обозначаются, а выбираются сварщиком индивидуально.

Существует три основных вид положения электродов:

- Углом вперед. Оптимальный вариант для наложения шва в труднодоступных местах. Помимо достоинств ему присущи и недостатки. Шлак и жидкий металл все время находятся на пути перемещения электрода, что мешает сварочному процессу. Иногда дуга гаснет, а то и вовсе начинает «блуждать». Возможно образование пропусков, что сильно понижает качество шва.

- Углом назад. Часто используется при соединении угловых стыков. Желательно угол наклона электрода выдерживать, как и в предыдущем случае, в коридоре 30-60 градусов. В процессе работы сварочная дуга вытесняет из ванночки жидкий металл и шлак. Оголенные участки быстро кристаллизируются.

- Прямой угол. Благодаря тому, что электрод расположен перпендикулярно к заготовкам, можно контролировать перемещение шлака.

В результате шов получается хорошего качества. В случаях, когда шлак образуется перед электродом, необходимо сменить положение расходника и выставить его «углом назад». Это дает возможность убрать расплав с пути перемещения электрода.

В результате шов получается хорошего качества. В случаях, когда шлак образуется перед электродом, необходимо сменить положение расходника и выставить его «углом назад». Это дает возможность убрать расплав с пути перемещения электрода.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Движение электрода

При ручной дуговой сварке используется колебательное перемещение электрода. Траектория подбирается в зависимости от толщины заготовок и типа соединения. Перемещая электрод «по прямой», то есть вдоль стыка, сварщик получит так называемый «ниточный» валик. Его толщина зависит от диаметра электрода и скорости движения. Когда требуется получение валика большей толщины, нежели диаметр электрода, то выполняется поперечное возвратно-поступательные движение электрода.

Амплитуда колебаний определяется материалом заготовок и размером шва. При этом конец электрода может описывать различные фигурки. Например, «елочка», «треугольник», «лестница» или другие. Как правило, они определяются специалистом еще до начала сварочного процесса. Благодаря большому количеству техник, можно выбрать наиболее подходящий вариант для конкретного случая с тем, чтобы получить шов высокого качества.

Вне зависимости от пространственного положения перед началом сваривания, требуется предварительная подготовка поверхности. Рабочую поверхность необходимо очистить от загрязнений, краски, окалины и т.п. Сначала заготовки прихватывают – скрепляют между собой при помощи пары-тройки точечных прихватов. Это нужно для того, чтобы обездвижить заготовки одна относительно другой. важно, чтобы величина зазора все время оставалась постоянной. При сваривании тонких листовых материалов расстояние между заготовками не должно превышать 5 миллиметров. При работе с толстыми полками этот показатель можно увеличивать до 30 мм включительно.

Сваривание электродом

Когда речь идет о сваривании металлических заготовок электродом, то по умолчанию подразумевается ручная дуговая сварка. Невзирая на тот факт, что стали доступными многие более современные технологии, этот сварки остается самым простым, сравнительно недорогим и распространенным. Улучшить качество сварного шва можно с помощью разного рода флюсов.

Применяется ручная дуговая сварка в разных сферах, начиная от бытовых потребностей и заканчивая большими промышленными площадками. Особенно хорошо технология зарекомендовала себя в работе с углеродистыми материалами. Наиболее технологичным на сегодняшний день является применение инверторов.

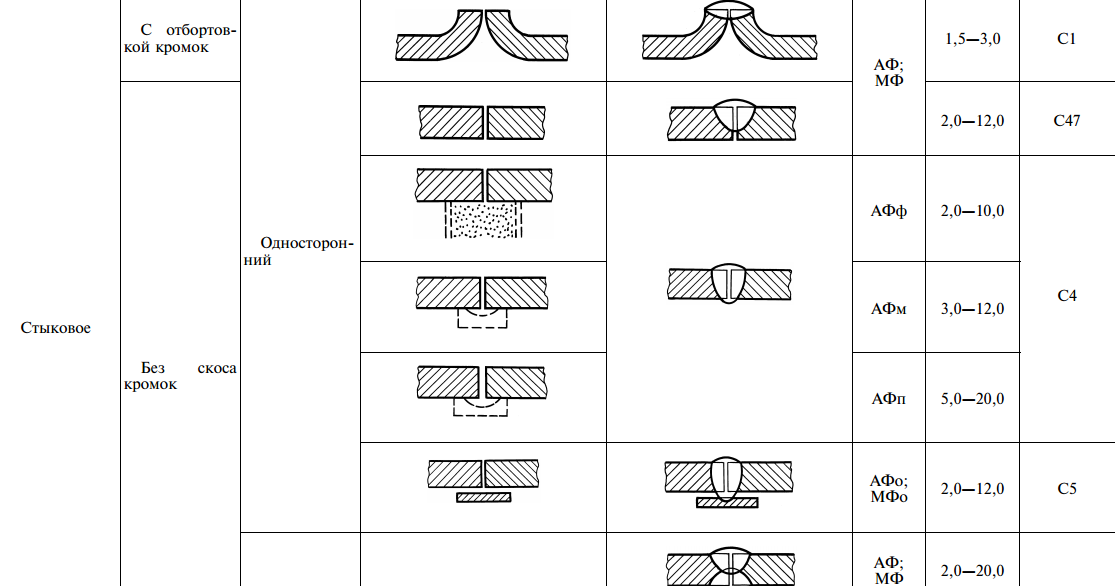

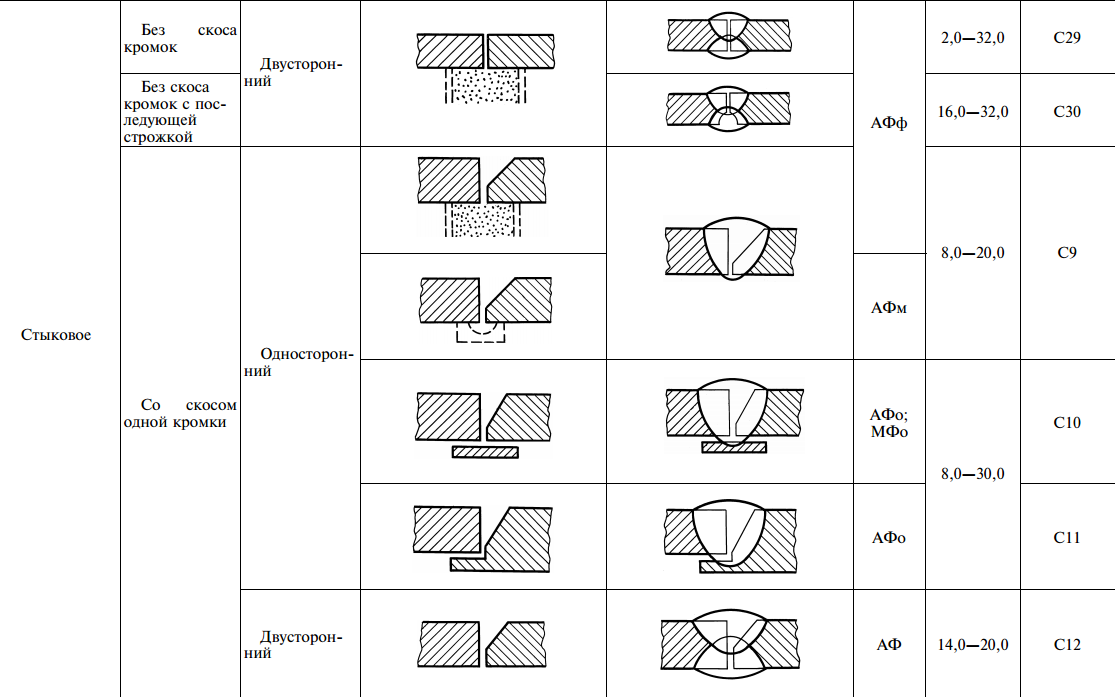

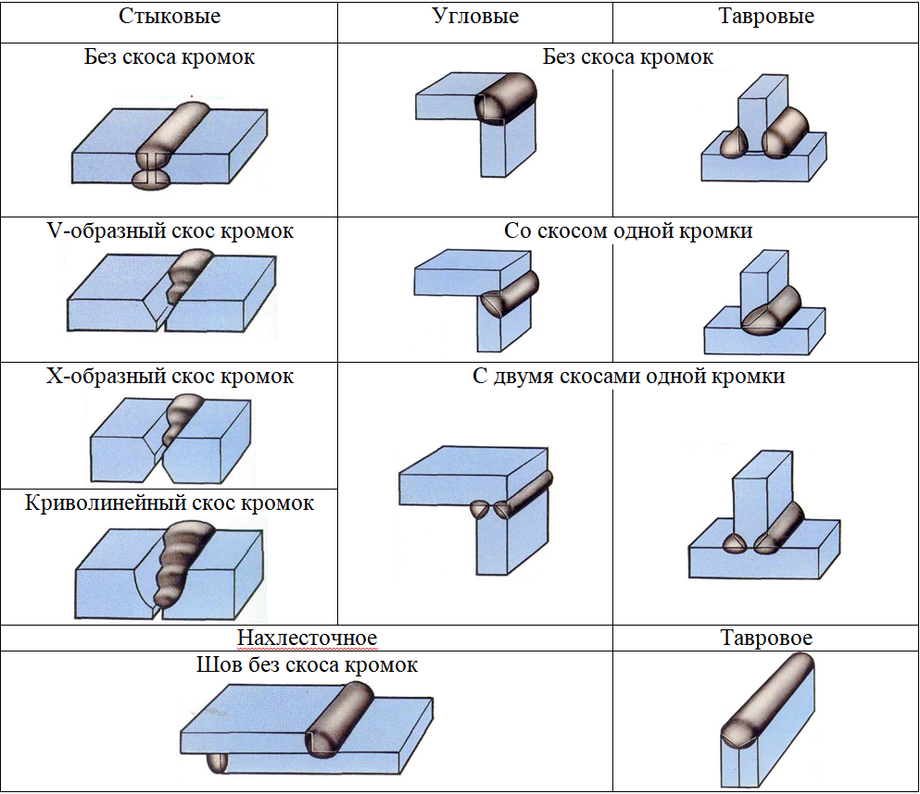

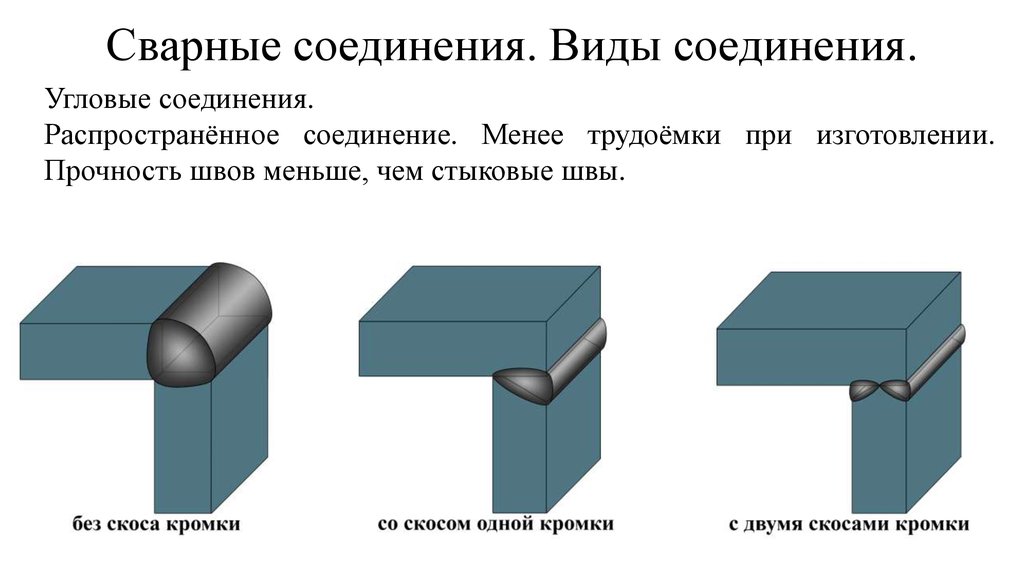

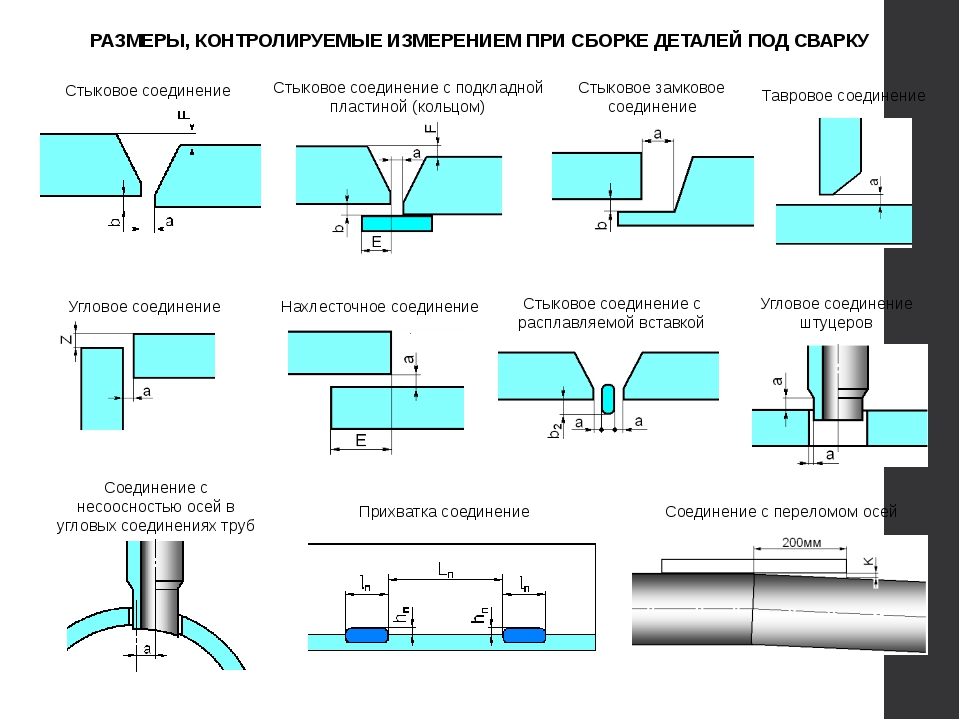

Виды соединений

Соединения делятся на несколько типов. Принято различать стыковые и угловые сварные швы. Стыковые представляют собой соединение двух элементов, которые прижимаются торцами. Оно широко используется в изготовлении разнообразных конструкций. К преимуществам метода относится высокая производительность, небольшой расход материалов. при соблюдении всех требований получается прочное и эстетичное сварное соединение. Предварительная подготовка стыкуемых кромок обязательна.

при соблюдении всех требований получается прочное и эстетичное сварное соединение. Предварительная подготовка стыкуемых кромок обязательна.

Стыковой метод сваривания используется при соединении заготовок из листового материала, труб и проката. Угловое соединение подразумевает, что элементы расположены под углом по отношению друг к другу. В месте контакта сторон сварщик формирует шов. Угол может быть разным и полностью зависит от особенностей конструкции.

При тавровом соединении торцевая часть одной заготовки приваривается к плоской поверхности другой. в большинстве случаев угол соединения составляет 90 градусов. Важным условием для получения хорошего результата является правильная подготовка торцевого элемента. Он должен быть ровно обрезан и зачищен. Выполняется предварительная подготовка кромок, что обеспечит хорошее смыкание заготовок.

Если стенки толстые, то фаску снимают с двух сторон для обеспечения хорошего провара. Лучше всего тавровое соединение получается тогда, когда детали установлены «в лодочку». В процессе работы электрод можно ставить вертикально. Если стенки деталей уж слишком толстые и хорошо проварить их за один проход не получается, то допускается многопроходное соединение.

В процессе работы электрод можно ставить вертикально. Если стенки деталей уж слишком толстые и хорошо проварить их за один проход не получается, то допускается многопроходное соединение.

Соединение внахлест – это когда элементы расположены параллельно по отношению друг к другу, но не впритык, а поверхность одной находит на другую. Это оптимальный способ соединение для контактной и точечной сварки. Нет необходимости предварительно разделывать кромки, поскольку они не участвуют в соединении заготовок. Существуют ограничения по толщине заготовок: стенки не должны быть больше 1 см.

По форме существует три вида соединений:

- Нормальное. Результат обеспечивается за счет длинной дуги. Такие сопряжение отлично выдерживают динамические нагрузки. Это обусловлено тем, что между основным материалом и дорожкой нет перепада.

- Выпуклые. Еще их принято называть усиленными. Такая форма обеспечивается только при короткой дуге. Шов обладает несколько меньшей шириной, а «свободный» объем уходит на формирование его высоты.

Для выпуклых швов требуется многослойное покрытие, что влечет за собой перерасход электродов.

Для выпуклых швов требуется многослойное покрытие, что влечет за собой перерасход электродов. - Вогнутые. Известны еще и как ослабленные. Корень выглядит вогнутым и имеет форму канавки. Образуется в результате нарушений технологического процесса или при плохой подготовке свариваемых кромок. Находит применение при соединении тонких материалов.

Помимо выше перечисленных сварные соединения имеют и другую классификацию:

- Односторонняя сварка. В этом случае соединение выполняется только с одной стороны без поворота и сварки с противоположной. В документации и на графических материалах обозначается аббревиатурой ос (ss). Первые литеры информируют о названии сварки на русском языке, а обозначение в скобках является международным.

- Двухсторонняя. Сварочные швы наложены с обеих сторон стыка. Условное обозначение – дс (bs).

- Соединение заготовок, выполненное на подкладке (съемной или нет) маркируется аббревиатурой сп (mb).

Обозначение кириллицей расшифровывается как «с подкладкой».

Обозначение кириллицей расшифровывается как «с подкладкой». - Сваривание на весу, другими словами, выполненное без подкладок: бп (nb). Как пример, ос бп будет значить, что одностороннее сварное соединение выполняется без применения подкладки.

- С зачисткой стыка. Когда корень соединения предварительно зачищается, то такой вид сварки маркируется буквами зк (gg). Соответственно, без зачистки – бз (ng).

Предусмотрено и еще одно разделение сварных швов. Осуществляется оно по конфигурации. В зависимости от типа исполнения они бывают прямолинейными, спиральными (кольцевидными) или криволинейными. Любая из конфигураций может использовать вне зависимости от пространственного расположения стыка. В зависимости от метода наложения швы могут быть сплошными или прерывистыми.

Как подготавливаются кромки

Получить качественное сварное соединение без предварительной подготовки удается крайне редко. Независимо от того. Как и где расположен стык, нужно подготовить его к сварочному процессу.

Как и где расположен стык, нужно подготовить его к сварочному процессу.

Подготовку к сварке заготовок можно разделить на такие этапы:

- правка кромок;

- разметка;

- резка заготовок;

- зачистка стыков;

- прогрев перед сваркой;

- обработка и зачистка кромок.

Правка нужна не всегда. Она необходима только в том случае, когда перед выполнением сварочных работ выясняется, что заготовки не стыкуются надлежащим образом в местах сваривания. В зависимости от сложности деформации правка может выполняться как на холодную, так и с прогревом деталей. Допускается как ручная, так и механическая обработка. Если не удается выправить деформацию с помощью молотков, кувалд, ручных прессов либо иных приспособлений, можно прибегнуть к использованию пневматического или электрического движителя.

Разметка нужна для того, чтобы обозначить нужные для работы участки, а лишнее обрезать. Ручная разметка выполняется при помощи линейки и штангенциркуля. Если требуется выполнить разметку на партии однотипных деталей, то применяется шаблон. Для получения нужного размера применяется резка металла. Она может быть термической или механической и выполняется по ранее размеченным участкам.

Если требуется выполнить разметку на партии однотипных деталей, то применяется шаблон. Для получения нужного размера применяется резка металла. Она может быть термической или механической и выполняется по ранее размеченным участкам.

Важным этапом в процессе подготовки деталей к свариванию является зачистка кромок. Поверхность следует освободить от окалины, масла или жиров, краски и прочих загрязнений. Помимо механических способов зачистки допускается применение и химических методов. В этом случае заготовки опускаются в емкость, наполненную реагентом.

После зачистки иногда требуется изменить геометрическую форму кромок. Если работы ведутся с тонкими листовыми металлами, то нужны плоские кромки. Для толстых заготовок кромки сводятся в форме латинской буквы «V» или «X». Особенно важно правильно подготовить кромки при сваривании трубопроводов. При правильном скосе в этом случае снимается напряжение при эксплуатации.

Стыковые сварные швы и их расчет

Стыковыми

называют швы, которые соединяют стыки

деталей. При этом металл шва заполняет

зазор между стыками соединяемых деталей

(рис.1). Общепринято называть свариваемые

детали основным металлом в отличие от

металла сварного шва. При статическом нагружении стыкового соединения деталей из

низкоуглеродистых и многих легированных

сталей сварной шов обеспечивает равную

прочность с основным металлом, в отличие от угловых

сварных швов.

При этом металл шва заполняет

зазор между стыками соединяемых деталей

(рис.1). Общепринято называть свариваемые

детали основным металлом в отличие от

металла сварного шва. При статическом нагружении стыкового соединения деталей из

низкоуглеродистых и многих легированных

сталей сварной шов обеспечивает равную

прочность с основным металлом, в отличие от угловых

сварных швов.

Все стыковые швы рассчитывают на прочность по тем же зависимостям, что и свариваемые детали. Расчет выполняют по номинальному сечению соединяемых деталей, т.е. без учета усиления швов. Катет сварного шва принимают равным толщине основного металла: k = δ (рис. 2).

Рисунок 2 – К расчету стыкового сварного шва

Например, при

действии на сварное стыковое соединение

растягивающей силы F (рис. 2) в

материале шва так же, как и в металле

соединяемых деталей, возникают

нормальные напряжения растяжения.

Условие прочности шва на растяжение:

или (1)

где – фактическое и допускаемое напряжение растяжения в металле сварного шва, МПа;

F – внешняя сила, нагружающая сварное соединение, Н;

к, l – катет и длина сварного шва, соответственно, мм.

Угловые сварные швы и их расчет

По форме поперечного сечения угловые (валиковые) сварные швы делят на нормальные (прямые), выпуклые, вогнутые и улучшенные. Наиболее распространенным является нормальный (или прямой) валиковый шов с сечением в виде равнобедренного треугольника (рис. 3). Все угловые сварные швы рассчитывают на срез потому, что расчетное сечение расположено под углом 45о к линии действия внешней нагрузки (рис. 3).

Наименьшее по

площади сечение – это сечение по

биссектрисе прямого угла, имеет площадь S = m. | |

Рисунок 3 – Сечение нормального углового шва |

В зависимости от положения сварного шва относительно линии действия внешней силы F, приложенной к соединению, все угловые швы делят на лобовые, фланговые, косые и комбинированные (рис. 4).

Рисунок 4 – Виды угловых сварных швов в нахлесточных соединениях:

а – лобовой; б – фланговый; в – косой; г – комбинированный

Так, например: при

нагружении нахлесточного соединения

силой F (рис. 4, а)

в швах возникают напряжения среза.

Условие прочности швов:

4, а)

в швах возникают напряжения среза.

Условие прочности швов:

(2)

где F – внешняя сила, нагружающая сварное соединение, Н; 0,7. k. l – площадь опасного (расчетного) сечения одного шва, мм2; – фактическое и допускаемое напряжения среза в металле сварного углового шва, МПа.

Выбор допускаемых напряжений

При

статическом нагружении сварного соединения допускаемые

напряжения для сварных швов задают в

долях допускаемого напряжения на

растяжение для основного металла,

т.е. металла свариваемых деталей [1, с,

41]: [Р]

= =[СЖ]=

[Р],

а

[СР]

= 0,8.[Р].

Допускаемые

напряжения растяжения основного металла

[р]

назначают в зависимости от его марки

[1, с. 41]: для углеродистых сталей

[р]=T/(1,35…1,60)

и для

легированных сталей [р]=

T /(1,5…1,7).

41]: для углеродистых сталей

[р]=T/(1,35…1,60)

и для

легированных сталей [р]=

T /(1,5…1,7).

Стыковой сварной шов – Что такое стыковой сварной шов? Типы стыковых соединений Electronics Hub

Краткое описание

Что такое стыковая сварка?

Сварка встык считается самой простой и основной конструкцией сварного соединения. При изготовлении конструкций или систем труб в качестве предпочтительного соединения часто используется сварка встык. В этом виде сварки расплавленный металл наносится вокруг соединения, создавая кольцевой шов.

Две металлические детали сварены вместе на их соединенных краях для получения соединения. Существенной характеристикой стыкового соединения является то, что металл, который подвергается сварке, остается внутри соединяемых поверхностей, а поверхности заготовок параллельны. В результате заготовки практически параллельны друг другу и не перекрываются, в отличие от соединения внахлестку.

Знания и опыт необходимы для выполнения высококачественных сварных швов. Угловой шов и стыковой шов являются единственными двумя основными типами непрерывных швов. Многие сварщики скажут вам, что их больше, но все они представляют собой вариации углового или стыкового шва.

Схема стыкового соединения

В зависимости от толщины компонентов в металле могут быть сделаны различные канавки. Для более прочных металлов необходимо подготовить разделку или кромку сварного шва.

Например, V-образная канавка, J-образная канавка или U-образная канавка представляют собой различные типы канавок, которые можно отличить по их особой форме. Независимо от того, требуется ли сварной шов с полным или частичным проплавлением, необходимо использовать различные конфигурации канавок.

Вы можете использовать ручную, механическую или автоматическую сварку для выполнения сварного шва с разделкой кромок. Квадратные стыковые соединения часто используются для сварки тонких листов без предварительной подготовки кромки сварного шва.

Символ стыковой сварки

Сварщики получают больше свободы в отношении окончательного вида и механических свойств сварных швов, когда в конструкции используются стандартные символы для их направления. Обозначение «ANSI/AWS» означает, что стандартные символы США соответствуют рекомендациям, установленным Американским национальным институтом стандартов и Американским обществом сварщиков.

Стыковой сварной шов может быть представлен через:

- Линия со стрелкой

- Базовая линия

- Пунктирная линия

- Символ А

Процесс стыковой сварки

Два куска низкокачественного металла каким-либо образом соединяются, обычно путем прикрепления к столешнице или настенному приспособлению. В большинстве случаев расстояние между металлами составляет около 1/8 дюйма (3 мм). Затем сварщик подает присадочный металл в зазор, зажигая дугу, в результате чего образуется лужа расплавленного металла. После того, как лужа будет снесена по всей длине шва, в нее равномерным потоком заливается еще наполнитель.

Пространство между металлами предназначено для того, чтобы расплавленный металл мог проходить через соединяемые детали. Недостаточное проникновение металла может произойти, если пространство между двумя металлами слишком узкое. Слишком большое отверстие приводит к объемному шву на изнаночной стороне.

На степень проницаемости также влияет толщина металла. Один или оба верхних края металлических предметов размером более 3/16 дюйма часто скошены. Это может увеличить отверстие, способствуя лучшему прохождению металла по всей толщине материала. С другой стороны, может не потребоваться вообще никакого пространства между металлическими деталями, если они очень тонкие.

Стыковое соединение Использование

Стыковая сварка является типичным методом сварки, который может выполняться с помощью машины или вручную на стали. Пайка является альтернативой стыковой сварке, которую можно использовать для меди. Труба, заводская конструкция и фланцы — это лишь несколько примеров металлических компонентов, для крепления которых они используются.

Фланец может быть внутренним или внешним усилением, добавленным к материалу. Стыковая сварка является экономичным методом производства металлических изделий в промышленных условиях.

Это связано с тем, что сгибание и усиление металлического каркаса увеличило бы цену готового изделия по сравнению с тем, что стоило бы просто сварить две детали вместе. Для выполнения стыкового сварного шва необходимо нагреть, прижать друг к другу два куска металла или все три.

Сохранение провара при сварке металла имеет важное значение, и это достижимо с тонкими металлическими деталями, но большие детали могут нуждаться в подготовке кромок для хорошей сварки. Стыковые сварные швы считаются полным проваром, если они полностью сварены внутри основного (более крупного и прочного) металла.

Лучшие сварные швы, полученные стыковой сваркой, также будут самыми безупречными.

Для этого необходимо уменьшить количество используемого тепла, что приведет к усадке сварного шва. Чтобы сделать сварной шов максимально прочным и при этом снизить затраты, в промышленной сварке часто используются двойные стыковые сварные швы. Существует два основных метода выполнения стыковых сварных швов и множество других видов соединений, которые можно классифицировать как стыковые сварные швы.

Чтобы сделать сварной шов максимально прочным и при этом снизить затраты, в промышленной сварке часто используются двойные стыковые сварные швы. Существует два основных метода выполнения стыковых сварных швов и множество других видов соединений, которые можно классифицировать как стыковые сварные швы.

Преимущества стыкового соединения

- Можно производить множество стыковых сварных швов различных размеров и форм, чтобы покрыть всю область соединения. Стыковые сварные швы находят множество применений: от колесных дисков велосипедов до железнодорожных шпал. Соединяемые детали должны быть максимально похожи. Стыковая сварка также может использоваться для изготовления угловых соединений, например, на сварных металлических оконных рамах.

- В дополнение к стали, алюминию, нержавеющей стали, никелевым сплавам, титану и т. д. сварка может выполняться на широком спектре других материалов.

- Сварной шов образует непроницаемый фазовый переход. Во время фазы нагрева любой расплавленный металл и примеси, образующиеся в месте столкновения, вытесняются в осадку.

Это исключает вероятность затвердевания, пористости и растрескивания.

Это исключает вероятность затвердевания, пористости и растрескивания. - Сварка может выполняться полностью автоматически или полуавтоматически с минимальным вмешательством человека, при условии, что дуга не зажигается под углом. После каждого удара сварной шов можно проверить, насколько хорошо он держится.

- Соединение встык прочное и водонепроницаемое.

- Прочные соединения между фитингами и трубами в системе трубопроводов делают его отличным выбором для непрерывной стальной конструкции в трубах.

- Поскольку присадочный материал осаждается в канавке во время сварки встык, получаемая поверхность обычно гладкая.

- Цена фитингов для сварки встык совсем недорогая.

- Сварка встык более эффективна из-за экономии места.

Недостатки стыкового соединения

- Если вы свариваете толстый металл встык, вам необходимо скосить кромки соединения.

- Существует высокий риск проницаемости, растрескивания или недостаточного провара в этом сварном шве.

- Деформацию легко создать при сварке тонколистового металла без присадочного металла.

- Обнаружение ложных условий поверхности (область расплавленного металла)

- Возможно, требуется установка какого-либо крепления или опорной планки.

- Существует большая вероятность возгорания.

- Когда металл вспыхивает или взбалтывается, часть его теряется.

- Очень редко возникают проблемы с прямолинейностью и концентричностью рабочих деталей в процессе сварки.

Типы стыковых соединений

1. Квадратный стыковый шов

Стыковой шов с квадратным пазом представляет собой простейшую конструкцию соединения. Он используется на металлах толщиной до 3/16 дюйма и в ситуациях, когда сварной шов не может выдерживать постоянные нагрузки. Заготовки могут быть плотно подогнаны друг к другу или иметь корневое отверстие в зависимости от желаемого типа соединения.

Однако раскрытие корня может быть необходимым, в зависимости от используемого металла и наполнителя. Края не были закруглены, скошены или каким-либо образом изменены. Они не округлены; вместо этого сварной шов размещается посередине зазора между стыкуемыми деталями. Выравнивание основного металла в одной плоскости необходимо для успешной сварки канавки квадратного сечения. Сварка с раскрытием корня требует равномерной непрерывности зазора по всему шву.

Края не были закруглены, скошены или каким-либо образом изменены. Они не округлены; вместо этого сварной шов размещается посередине зазора между стыкуемыми деталями. Выравнивание основного металла в одной плоскости необходимо для успешной сварки канавки квадратного сечения. Сварка с раскрытием корня требует равномерной непрерывности зазора по всему шву.

2. Стыковой сварной шов с одинарным и двойным скосом

Для создания единого сварного шва со скосом одна из металлических пластин должна быть скошена под заданным или выбранным сварщиком углом. Второй металлический компонент сохраняет свой квадратный край. На угол скоса должны влиять как толщина металла, так и размер готового валика. Квадратная металлическая деталь может быть легче пробита с помощью корневого отверстия.

3. Одинарная и двойная V-образная стыковая сварка

Конструкция стыковой сварки с V-образной канавкой аналогична соединению с двойной фаской. Если срезать оба куска материала, между ними появится V-образный зазор. Это лучший вариант для стыковых сварных швов, поскольку он обеспечивает максимальное проплавление и является наиболее распространенной конструкцией соединения. Это стыковое сварное соединение следует использовать, если толщина свариваемого материала превышает 3/16 дюйма.

Это лучший вариант для стыковых сварных швов, поскольку он обеспечивает максимальное проплавление и является наиболее распространенной конструкцией соединения. Это стыковое сварное соединение следует использовать, если толщина свариваемого материала превышает 3/16 дюйма.

Скосы могут быть изготовлены без особых усилий.

Кромки металла можно сгладить механическим кромкорезом или стандартной угловой шлифовальной машиной. Тем не менее, плазменная горелка или кислородно-ацетиленовая установка быстрее подходят для снятия фаски с кромок толщиной более 3/8 дюйма. Для конструкции соединения с V-образным пазом требуется дополнительный присадочный металл.

Стоимость проекта увеличится из-за использования присадочного материала из сплава TIG, если используются необычные металлы. Сварные швы с V-образными канавками дороже, чем сварные швы с одинарным скосом и квадратные стыковые швы, из-за дополнительного времени и материалов, необходимых для подготовки и заполнения канавок. Эти сварные швы являются отраслевым стандартом и могут использоваться в каждом сварочном проекте. Сварка труб и конструкционной стали является обычным применением.

Эти сварные швы являются отраслевым стандартом и могут использоваться в каждом сварочном проекте. Сварка труб и конструкционной стали является обычным применением.

4. Одинарная и двойная U-образная стыковая сварка

В отличие от V-образной канавки, которая имеет V-образное пространство между компонентами, U-образная канавка имеет U-образный зазор. Края нуждаются в вогнутой обработке, что сложно без подходящих инструментов. Это не так распространено, как V-образный паз, но он используется, когда снижение цены важнее общей применимости.

Когда металл подготавливается для стыковой сварки с U-образной разделкой, для заполнения разделки требуется меньше присадочного материала. Однако эта установка требует опытного оператора. Из-за перекоса ориентации соединения требуется больше ловкости в управлении сварочной ванной, дугой и присадочным материалом.

U-образная канавка также может испытывать меньшее остаточное напряжение, так как было нанесено меньше присадочного металла. Кроме того, сварной шов будет более прочным и устойчивым к деформации и растрескиванию. Стоимость любой необходимой тепловой терапии для снятия стресса также будет снижена.

Кроме того, сварной шов будет более прочным и устойчивым к деформации и растрескиванию. Стоимость любой необходимой тепловой терапии для снятия стресса также будет снижена.

5. Одинарная и двойная J-образная стыковая сварка

J-образная канавка представляет собой «половину» U-образной канавки, подобно тому, как конструкция соединения с одинарным скосом представляет собой «половину» V-образной канавки. Он имеет ту же цель, что и стыковой сварной шов с U-образной канавкой, и его изготовление и сварка также сложны.

Это требует высокого уровня знаний и рентабельно только в том случае, если деньги, сэкономленные на присадочном металле, превышают дополнительные деньги, потраченные на оборудование и рабочую силу. J-образный стык рекомендуется сваривать горизонтально, перпендикулярной кромкой вниз.

Но даже в этом случае требуется опытный сварщик, чтобы вставить электрод под углом в канавку, перемещая его вверх к вертикальной поверхности.

Стыковое соединение под углом

Два компонента соединяются под прямым углом друг к другу в месте соединения под углом. Две конечные точки доски обрезаются под углом 45 градусов и располагаются рядом друг с другом. Получается угловая рамка, которую можно рассматривать как рамку для картин и картин.

Две конечные точки доски обрезаются под углом 45 градусов и располагаются рядом друг с другом. Получается угловая рамка, которую можно рассматривать как рамку для картин и картин.

Если разрезать стыковое соединение пополам, получится соединение под углом. Скосы используются в каждом углу рамы, и вы можете легко определить их, взглянув на раму. Две половины сустава соединяются вместе, образуя точку.

Стыковая сварка с осадкой

Недовольство или возражение Цветные металлы с меньшим поперечным сечением, такие как стержни, стержни, трубы, проволока и т. д., идеально подходят для стыковой сварки. Коалесценция происходит одновременно вдоль соединения в этой форме сварки из-за тепла, создаваемого электрическим сопротивлением через область, где поверхности соприкасаются.

Необходимо обеспечить давление, а использование тепла начинается до фактической фазы нагрева и продолжается на протяжении всей процедуры. Стальные рельсы, верхние части капсул, крошечные контейнеры и т. д. — все это примеры сварки в осадке.

д. — все это примеры сварки в осадке.

Квадратный стыковой сварной шов

Для использования этой конструкции соединения требуются металлические детали толщиной 3/16 дюйма или меньше, что делает его самым простым вариантом соединения.

Хотя квадратные стыковые сварные швы могут выдерживать значительные нагрузки, они не должны подвергаться хроническим деформациям. На краях двух компонентов не требуется никаких дополнительных действий, таких как снятие фасок или фасок. При сварке тонкого металла можно использовать квадратные стыковые швы для достижения полного провара.

Стыковой и угловой сварной шов

В отличие от углового сварного шва, который объединяет компоненты, не лежащие в одной плоскости, стыковой сварной шов объединяет. Существуют основные различия в технике их строительства, хотя неискушенному глазу они кажутся одинаковыми. В этом посте объясняется как стыковая, так и угловая сварка, а также выделяются основные различия между ними.

Металлические детали, соединяемые угловым швом, соединяются под углом, часто перпендикулярно друг другу. Для соединений, в которых два компонента параллельны, но не в одной плоскости, например, тройник или соединение внахлестку, это лучший вариант. Из-за своих различных преимуществ угловой шов широко используется в строительном секторе.

Для соединений, в которых два компонента параллельны, но не в одной плоскости, например, тройник или соединение внахлестку, это лучший вариант. Из-за своих различных преимуществ угловой шов широко используется в строительном секторе.

Начнем с того, что его легко и дешево реализовать, так как он практически не требует подготовки поверхности. Стыковой сварной шов производится путем сварки по соединению двух металлических деталей, расположенных встык. Для успешного выполнения этой процедуры заготовки должны быть плоскими и параллельными друг другу.

Сварка встык по сравнению с сваркой внахлест

Принимая во внимание общую стоимость проектирования, испытаний, монтажа и технического обслуживания, сварка встык обходится дороже, чем сварка враструб при работе с трубами меньшего диаметра.

Что касается сборки, технического обслуживания и монтажа, раструбные соединения гораздо более экономичны, чем сварка. Сварка внахлест, которую можно использовать для соединения труб разного диаметра, является вариантом, когда размер имеет значение. Стыковые сварные швы, с другой стороны, часто используются для труб большего диаметра.

Стыковые сварные швы, с другой стороны, часто используются для труб большего диаметра.

Для правильного заполнения сварочного валика при стыковой сварке материал клеммы должен быть скошен под углом от 30 до 37,5 градусов. Для очень толстых стен также требуется сложный скошенный наконечник. При сварке враструб скос не требуется, и деталь можно приваривать прямо. Раструбные сварные швы имеют угловые сварные швы на стыках.

Машина для стыковой сварки

Высококачественная машина для стыковой сварки обеспечивает точное давление сварки и высокую мощность сварки. Важнейшими компонентами аппарата для стыковой сварки являются корпус, блок управления, электрическая накладка, которую можно снять для очистки, набор вставок и набор зажимов. Стоимость сварочного оборудования выше для больших диаметров сварки из-за требуемой пропорции машины к площади сварки.

Машина для стыковой сварки может соединять трубы и фитинги из ПЭВП, ПП или ПВДФ диаметром 40-2800 мм при давлении 4-32 бар. Он соответствует международному стандарту ISO 12176-1 и обеспечивает мощную, простую и последовательную сварку с максимально быстрой процедурой настройки. Благодаря своей легкой конструкции стыковая сварка позволяет легко выполнить любую задачу. Устройства имеют оптимальное рабочее давление 150 бар и могут работать при температуре от 10 до 40 градусов Цельсия.

Он соответствует международному стандарту ISO 12176-1 и обеспечивает мощную, простую и последовательную сварку с максимально быстрой процедурой настройки. Благодаря своей легкой конструкции стыковая сварка позволяет легко выполнить любую задачу. Устройства имеют оптимальное рабочее давление 150 бар и могут работать при температуре от 10 до 40 градусов Цельсия.

Заключение

Изучение правильной техники сварки стыковых соединений необходимо каждому сварщику. К счастью, это самый простой вид сварного соединения для изучения, и, в отличие от U-образных и J-образных канавок, он редко требует специальной обработки за пределами профессиональных условий.

Сварка стыковых соединений

Джерри Уттрахи

Первое сварное соединение, которое вы должны изучить, это стыковое соединение. В то время как основной квадратный стык довольно легко освоить при должном количестве практики, есть много других стыков, которые вам нужно иметь в своем репертуаре. К ним относятся проходной квадратный стык, стыковое соединение, одиночный V-образный стык, одиночный V-образный сварной шов с подложкой, сварной шов внахлестку и многие другие.

Простые квадратные стыковые швы часто используются при сварке автомобилей. Вариации могут быть полезны для обеспечения повышенной прочности. Сварка только с одной стороны может оставить часть корневой зоны несваренной. Это оставляет концентрацию напряжения, которая может вызвать образование трещины в сварном шве. Там, где требуется максимальная прочность, следует использовать сварной шов с полным проплавлением. TIG может производить сварку шва с полным проплавлением с одной стороны, но вам необходимо тщательно контролировать проплавление и убедиться, что шов полностью расплавлен.

Рис. 2.1. В сварных конструкциях используются сотни типов соединений. Ряд более сложных конструкций соединений относится к сварке толстых профилей, где J-образные канавки и U-образные канавки используются для уменьшения количества необходимого сварочного металла. Также существует множество соединений, предназначенных для использования в листовом металле, например, в воздуховодах, которые можно использовать в уличных стержнях.

Рис. 2.2. Изготовители разработали множество конструкций сварных соединений в качестве эффективных методов достижения подгонки, необходимой для получения сварных швов стабильного качества. Ряд отраслей, использующих трубчатые структурные компоненты, разработали критерии проектирования и процедуры сварки, которые можно адаптировать для изготовления гоночных автомобилей и уличных удилищ.

Когда вы можете сваривать с обеих сторон соединения, сварку с полным проплавлением выполнить легче. Для тонкого материала края могут быть соединены встык, сварной шов выполнен с одной стороны, а сварной шов выполнен с обратной стороны, которая полностью проникает в первую.

Рис. 2.3. Для достижения максимальной прочности следует использовать сварной шов с полным проплавлением. На нижней левой панели показано соединение, которое очень полезно для несколько более толстого материала. Сначала выполняется сварка в одном V-образном соединении для достижения хорошего провара. Затем задняя сторона выдалбливается или шлифуется до прочного металла сварного шва, образуя U-образную канавку. Затем в U-образной канавке делается второй сварной шов, чтобы полностью проникнуть в первый наплавленный металл.

На нижней левой панели показано соединение, которое очень полезно для несколько более толстого материала. Сначала выполняется сварка в одном V-образном соединении для достижения хорошего провара. Затем задняя сторона выдалбливается или шлифуется до прочного металла сварного шва, образуя U-образную канавку. Затем в U-образной канавке делается второй сварной шов, чтобы полностью проникнуть в первый наплавленный металл.

Одинарная V-образная подготовка стыковых соединений является проверенным методом, приемлемым для ряда проектных спецификаций, и может обеспечить получение сварного шва с полным проплавлением. V-образная подготовка, используемая для соединения с полным проваром, особенно полезна для более толстых материалов, таких как пластины толщиной 3/16 и 1/4 дюйма. Если сначала использовать одну V-образную препаровку, оставив половину толщины пластины в качестве площадки, то можно достичь двух целей. Он обеспечивает хорошее проплавление первого сварного шва и оставляет площадку под V-образным швом, что предотвращает чрезмерное проплавление там, где посадка не является идеально плотной.

V часто можно сделать с помощью шлифовального станка, но вы должны быть осторожны, чтобы половина поверхности оставалась землей. Первый сварной шов размещается в V-образной канавке. Это должно быть сделано с достаточным током и скоростью, чтобы проникнуть примерно на три четверти толщины пластины.

Затем задняя сторона выдалбливается или шлифуется до прочного металла сварного шва с помощью шлифовального станка, удерживаемого на боку, или пневматического рубильного станка с соответствующей канавкой, которая должна быть достаточно глубокой, чтобы нижняя часть достигла бездефектного металла сварного шва в первую очередь. боковой сварной шов, и в результате должно получиться U-образное соединение.

Затем в U-образную канавку помещают второй сварной шов с достаточным током, чтобы он сплавился с канавкой при первом проходе. Полученный сварной шов должен перекрывать около 20 процентов толщины шва. Это перекрытие устраняет любые корневые дефекты, которые могли быть созданы в первом сварном шве.

J-образная канавка по существу является половиной U-образной канавки и может использоваться там, где край толстой пластины упирается в вертикальный элемент, как это может быть при креплении поперечной распорки к боковой балке рамы. Как и U-образная канавка, J-образная канавка сводит к минимуму количество сварочного металла и тепла сварки, при этом обеспечивая адекватное проплавление.

Квадратные стыковые сварные швы из листового металла требуют очень плотной посадки. Для облегчения сварки этих соединений используется несколько методов. Одним из подходов является изготовление уступа или фланцевого соединения, используемого для изготовления баллонов с пропаном, огнетушителей и других сварных швов торцевых крышек сосудов из тонкого листового металла. При таком подходе один край соединения формируется так, что соединительная пластина надевается на изогнутую область. Это обеспечивает заднюю поддержку сварного шва и более терпимо к небольшим отклонениям при подгонке.

Соединение внахлест со смещением — это официальное кодовое название AWS Sheet Metal для этого типа соединения. Сам сварной шов называется сварным швом с развальцовкой. Как ни назови, это отличный стык при сварке патч-панели из листового металла. Доступны простые плоскогубцы с матрицами, приваренными к поверхностям захвата, от таких компаний, как Eastwood, которые могут постепенно формировать края, обеспечивая основу для последующего сварного шва. Есть пневматические устройства, которые обеспечивают такой же прогрессивный обжим и ускоряют задачу подготовки панели.

Сам сварной шов называется сварным швом с развальцовкой. Как ни назови, это отличный стык при сварке патч-панели из листового металла. Доступны простые плоскогубцы с матрицами, приваренными к поверхностям захвата, от таких компаний, как Eastwood, которые могут постепенно формировать края, обеспечивая основу для последующего сварного шва. Есть пневматические устройства, которые обеспечивают такой же прогрессивный обжим и ускоряют задачу подготовки панели.

Рис. 2.4. Эти соединения подходят для сварки листового металла. Верхнее левое соединение обычно называют шарнирным соединением или фланцевым соединением. Официальное название AWS Sheet Metal Code — соединение внахлест со смещением. Как бы это не называлось, это отличный стык при сварке патч-панели. Доступны простые плоскогубцы с замком, которые могут постепенно формировать края, обеспечивая основу для последующего сварного шва.

В ряде отраслей промышленности изготавливаются детали из листового металла, такие как воздуховоды и кабины тракторов. Ряд соединений был разработан для облегчения сварки определенных типов профилей. Некоторые из этих конструкций, которые включают фланцевые соединения, могут быть полезны для конкретных применений уличных стержней. Эти фланцевые соединения, как их называют, облегчают сварку и могут потребовать меньшего подвода тепла. Оплавление кромок фланцевого стыкового шва, как показано на рис. 2.5, проще, чем изготовление квадратного стыкового шва из листового металла. Кроме того, кромки можно легко соединить зажимами и выполнить прихватку перед окончательной сваркой шва.

Ряд соединений был разработан для облегчения сварки определенных типов профилей. Некоторые из этих конструкций, которые включают фланцевые соединения, могут быть полезны для конкретных применений уличных стержней. Эти фланцевые соединения, как их называют, облегчают сварку и могут потребовать меньшего подвода тепла. Оплавление кромок фланцевого стыкового шва, как показано на рис. 2.5, проще, чем изготовление квадратного стыкового шва из листового металла. Кроме того, кромки можно легко соединить зажимами и выполнить прихватку перед окончательной сваркой шва.

Те же преимущества при подгонке и сварке существуют для углового сварного шва полки. Подкладка сварного шва другой деталью, например, в угловом сварном шве, повышает прочность и более терпима к неточной подгонке.

Рис. 2.5. Изготовители, в том числе изготавливающие воздуховоды и кабины тракторов, сваривают листовой металл. Они разработали ряд соединений, упрощающих сварку определенных секций.

В результате шов получается хорошего качества. В случаях, когда шлак образуется перед электродом, необходимо сменить положение расходника и выставить его «углом назад». Это дает возможность убрать расплав с пути перемещения электрода.

В результате шов получается хорошего качества. В случаях, когда шлак образуется перед электродом, необходимо сменить положение расходника и выставить его «углом назад». Это дает возможность убрать расплав с пути перемещения электрода. Для выпуклых швов требуется многослойное покрытие, что влечет за собой перерасход электродов.

Для выпуклых швов требуется многослойное покрытие, что влечет за собой перерасход электродов. Обозначение кириллицей расшифровывается как «с подкладкой».

Обозначение кириллицей расшифровывается как «с подкладкой». l , где l. – длина сварного шва. Величина медианы

в функции катета сварного шва равна: m = k . sin

45o = k .0,7.

l , где l. – длина сварного шва. Величина медианы

в функции катета сварного шва равна: m = k . sin

45o = k .0,7. Это исключает вероятность затвердевания, пористости и растрескивания.

Это исключает вероятность затвердевания, пористости и растрескивания.