Сварные соединения: виды сварных соединений и классификация способов сварки

alexxlab | 08.11.1986 | 0 | Разное

Сварные соединения – Svarcom

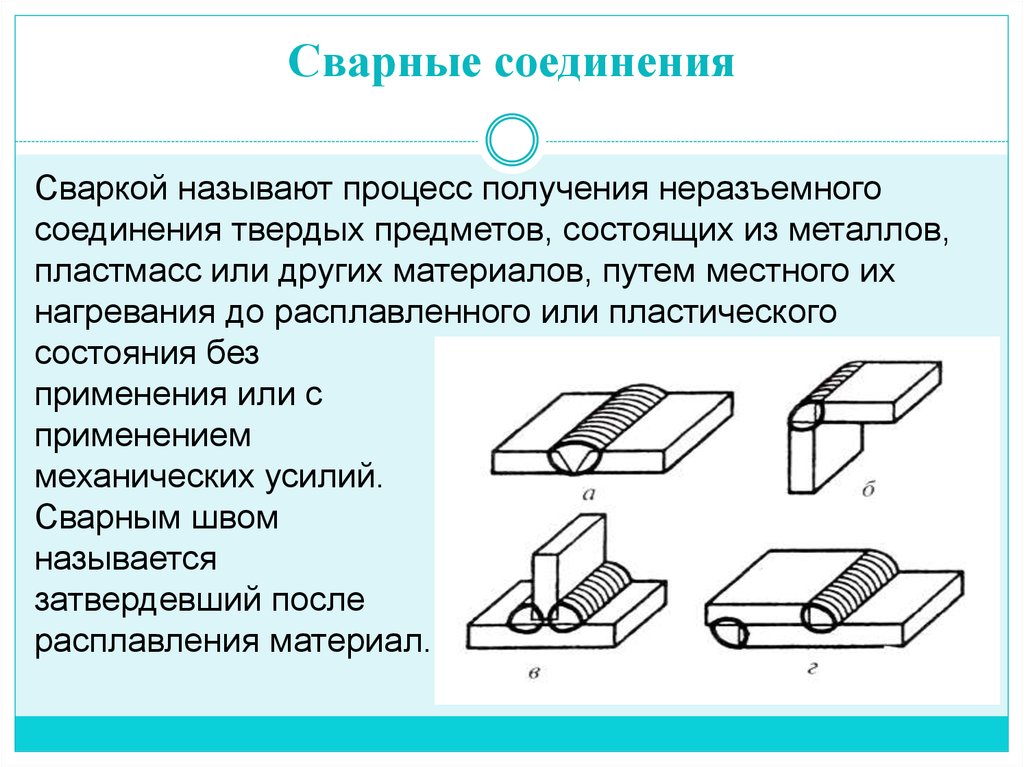

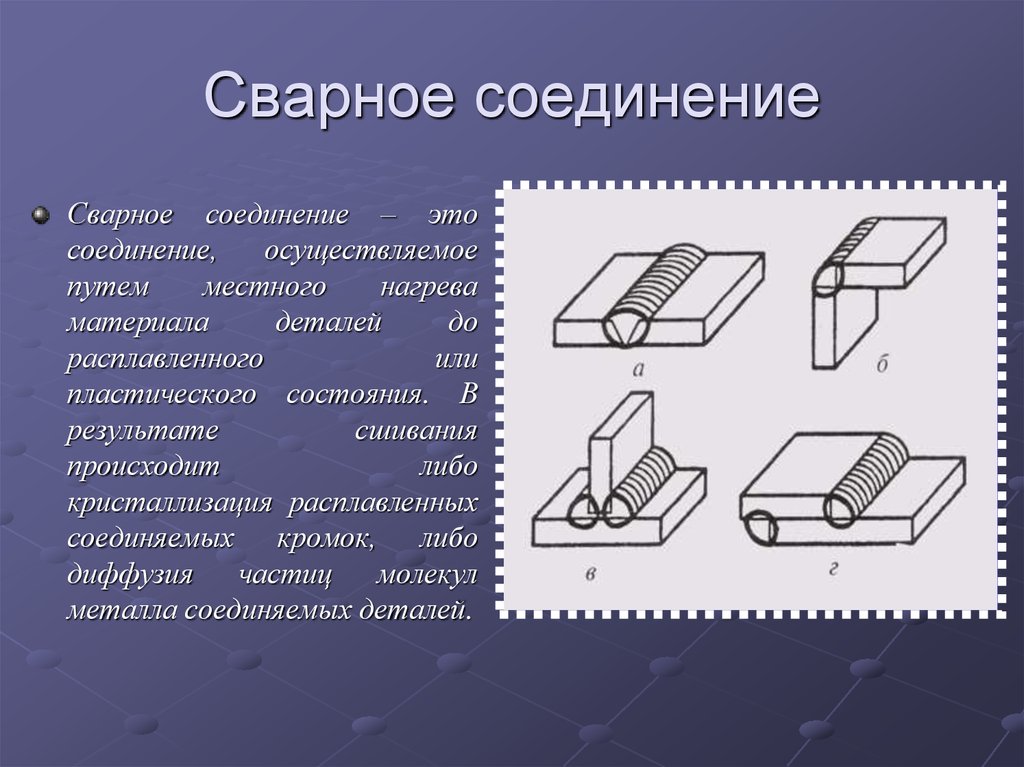

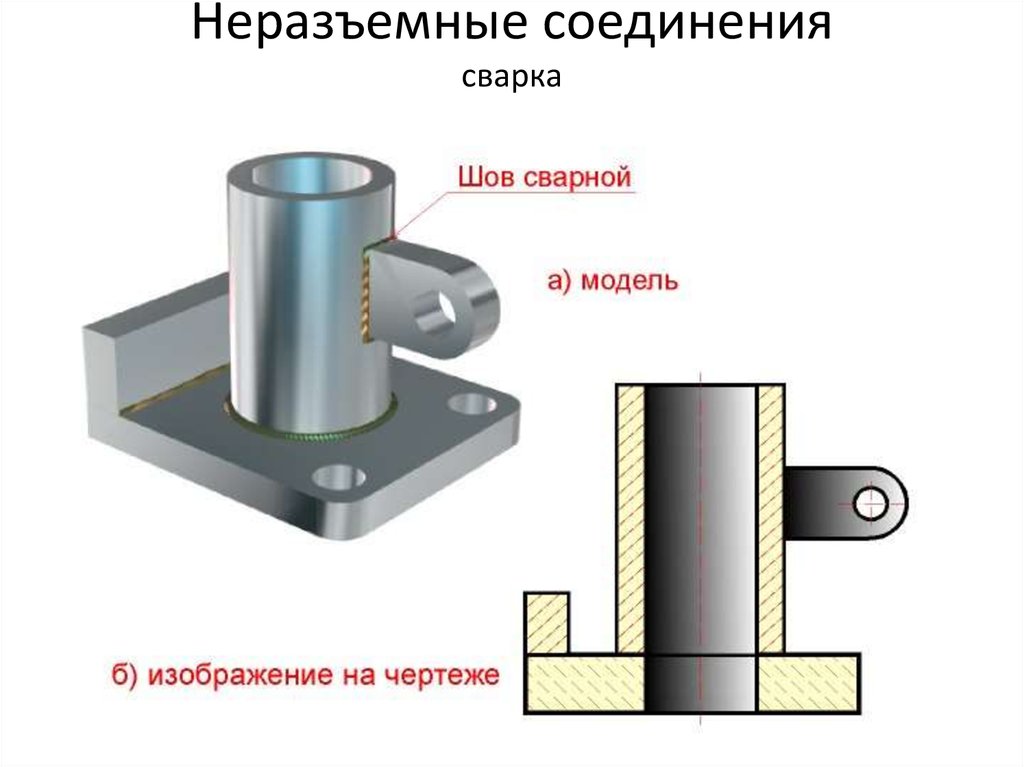

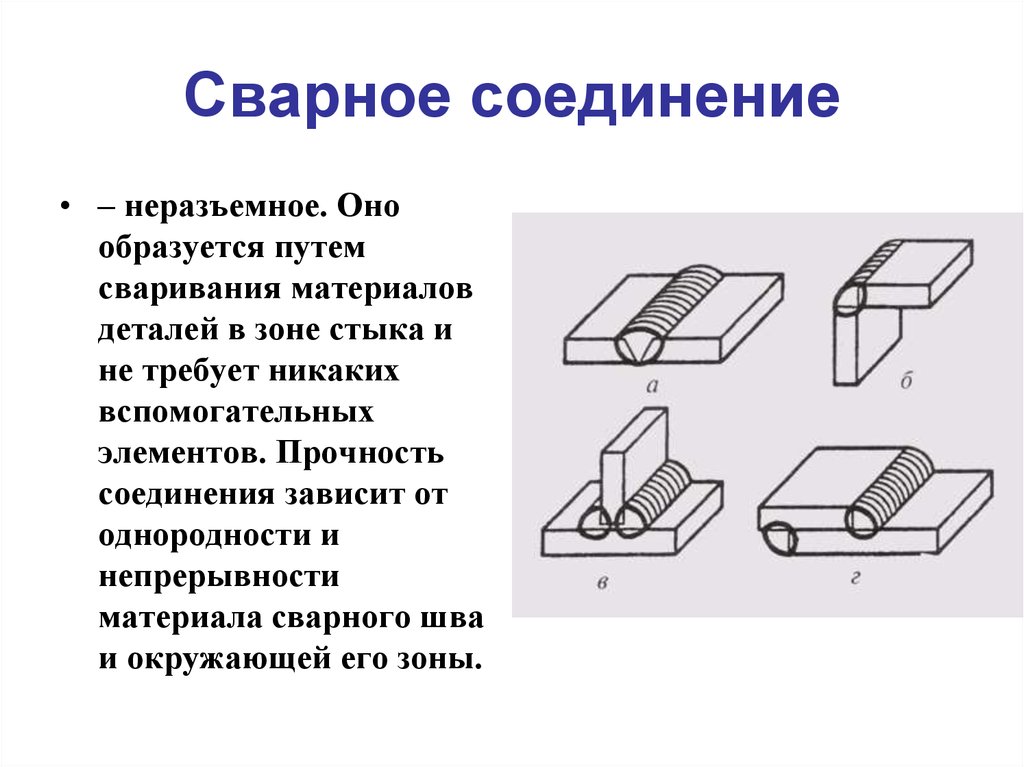

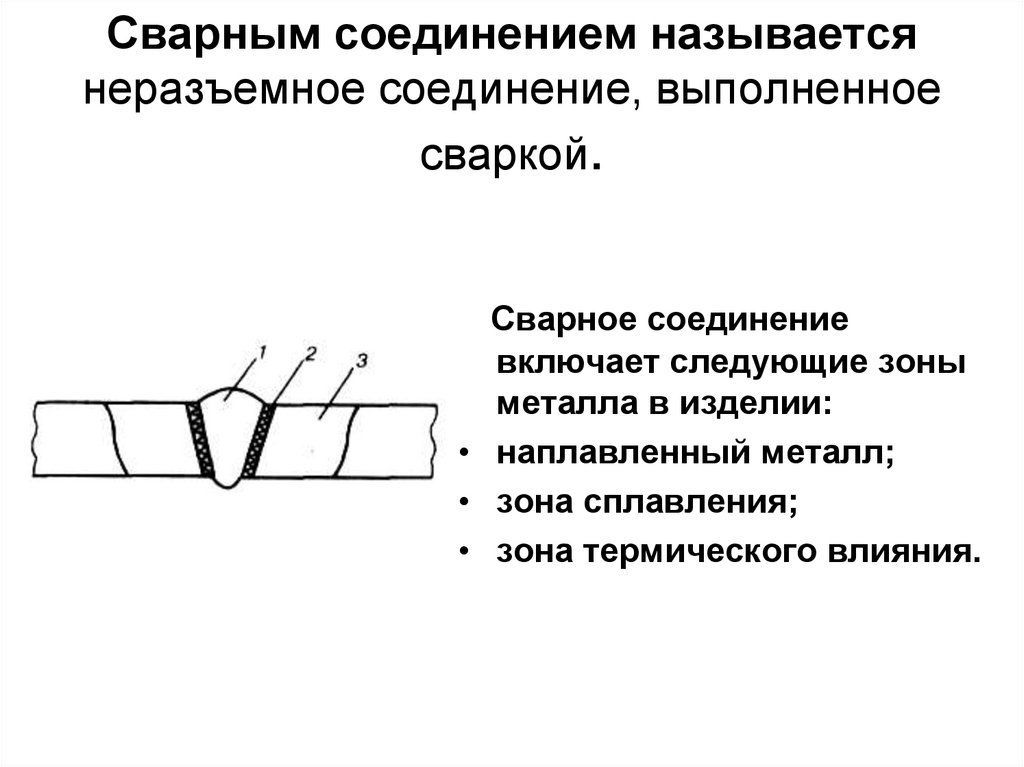

Сварным соединением называется неразъемное соединение, выполненное сваркой.

Сварное соединение включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2,

зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Сварные конструкции характеризуются широким диапазоном применяемых толщин, форм и размеров соединяемых элементов, а также многообразием взаимного расположения свариваемых деталей.

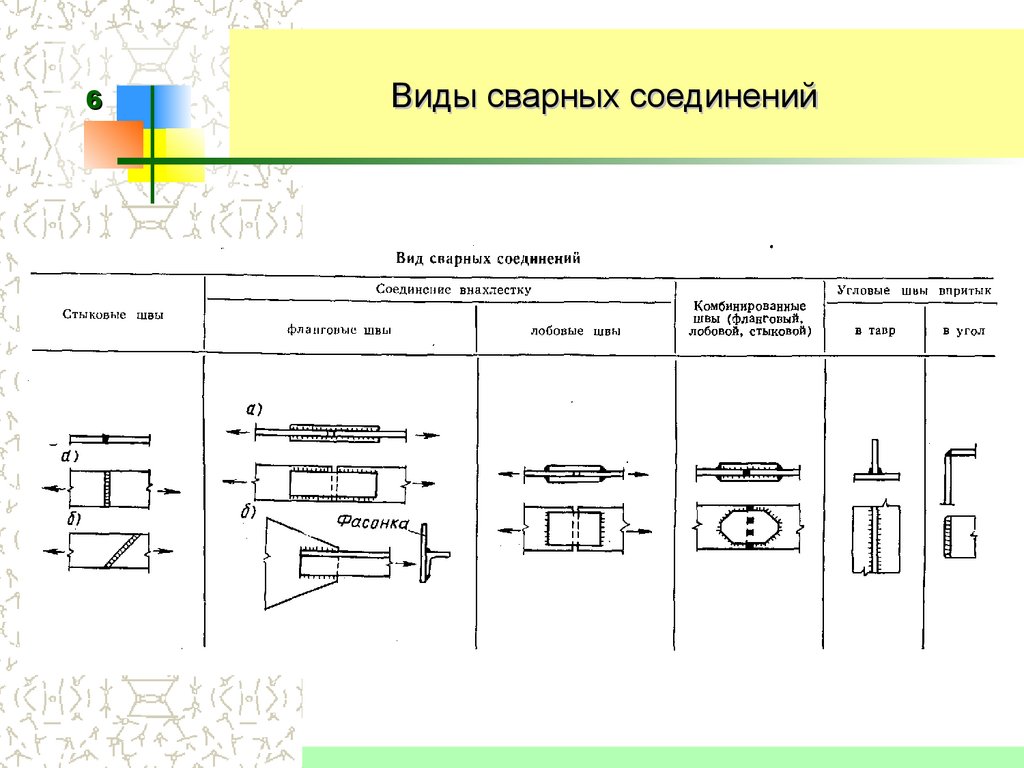

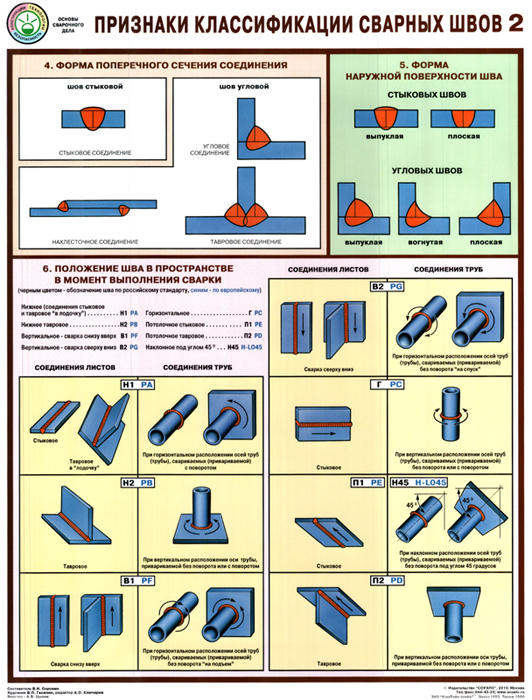

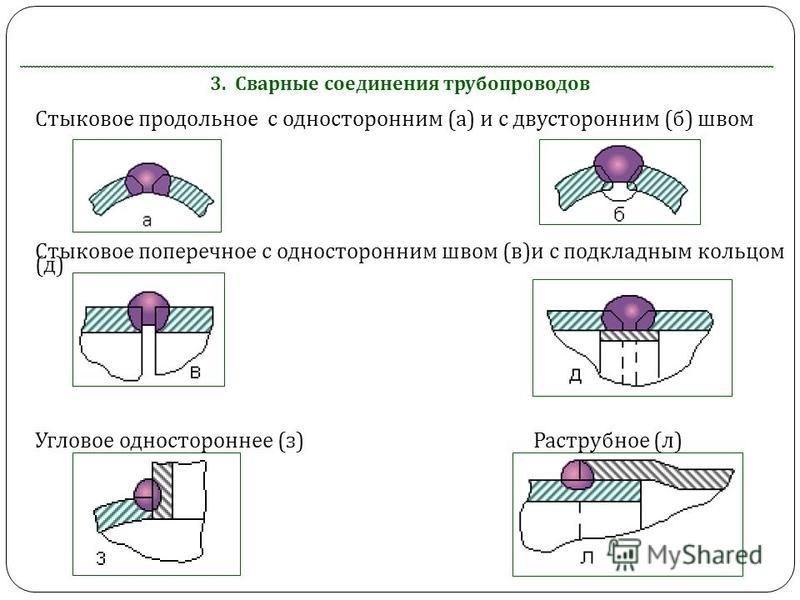

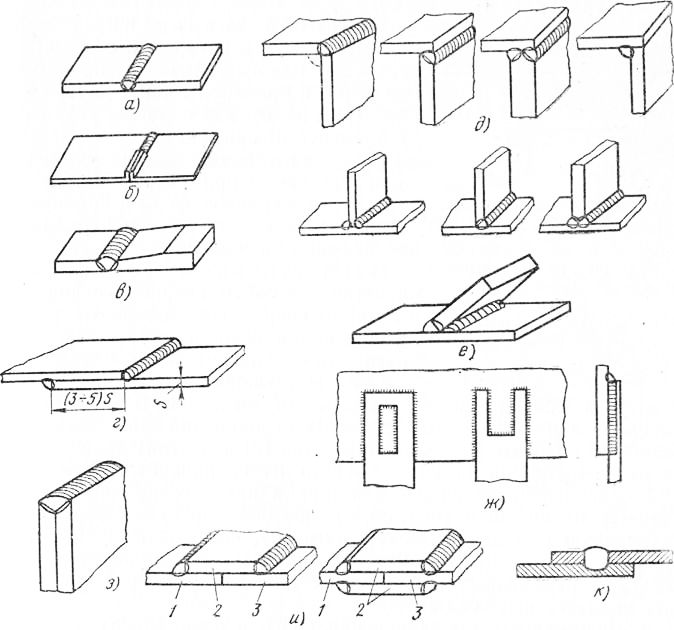

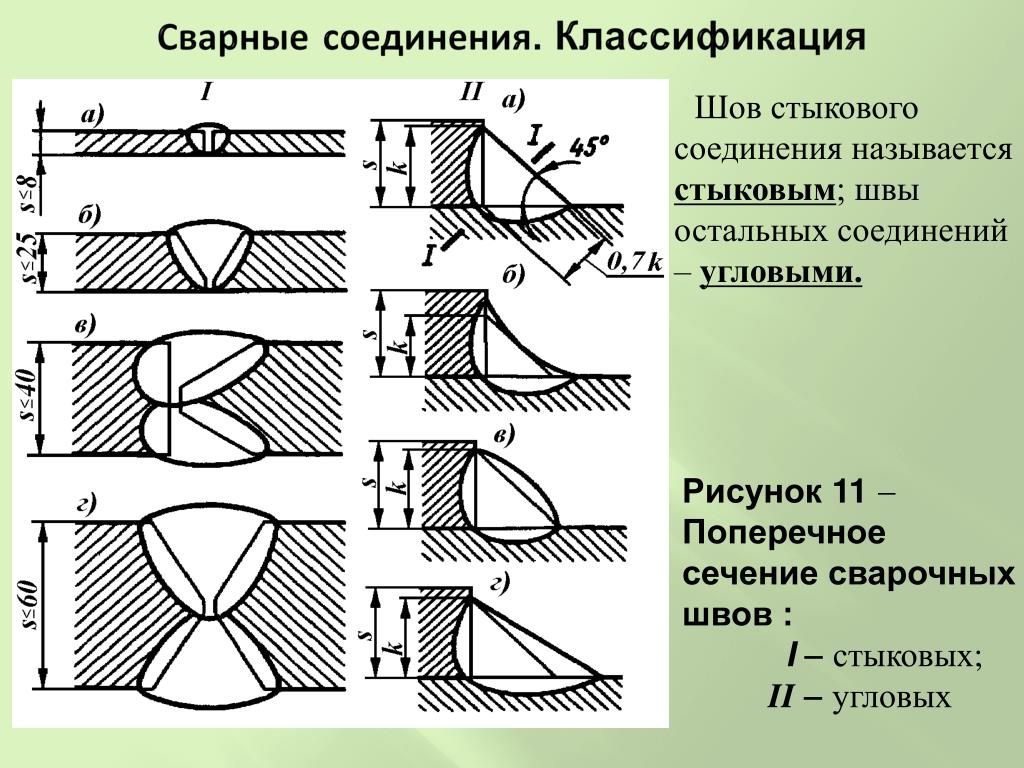

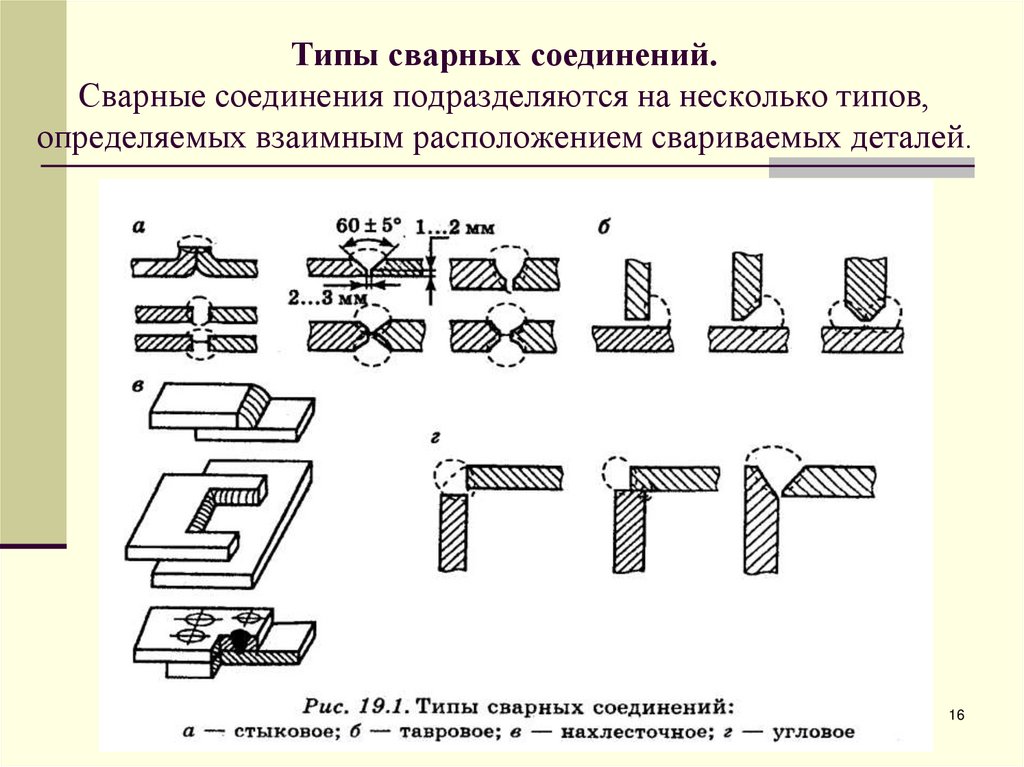

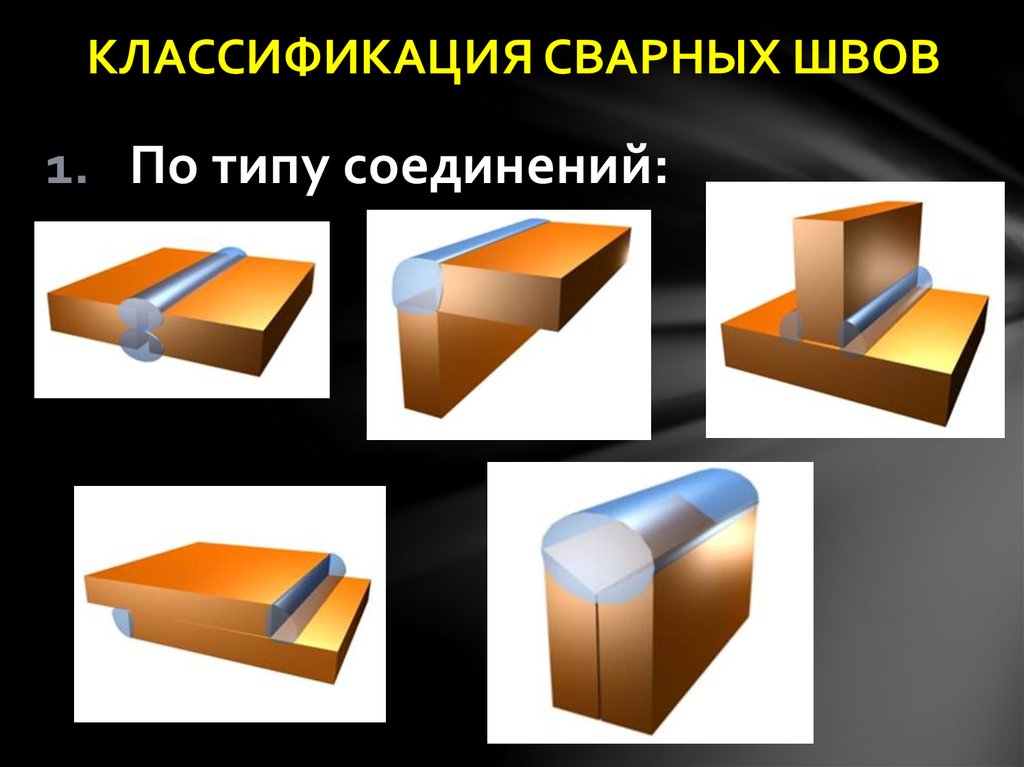

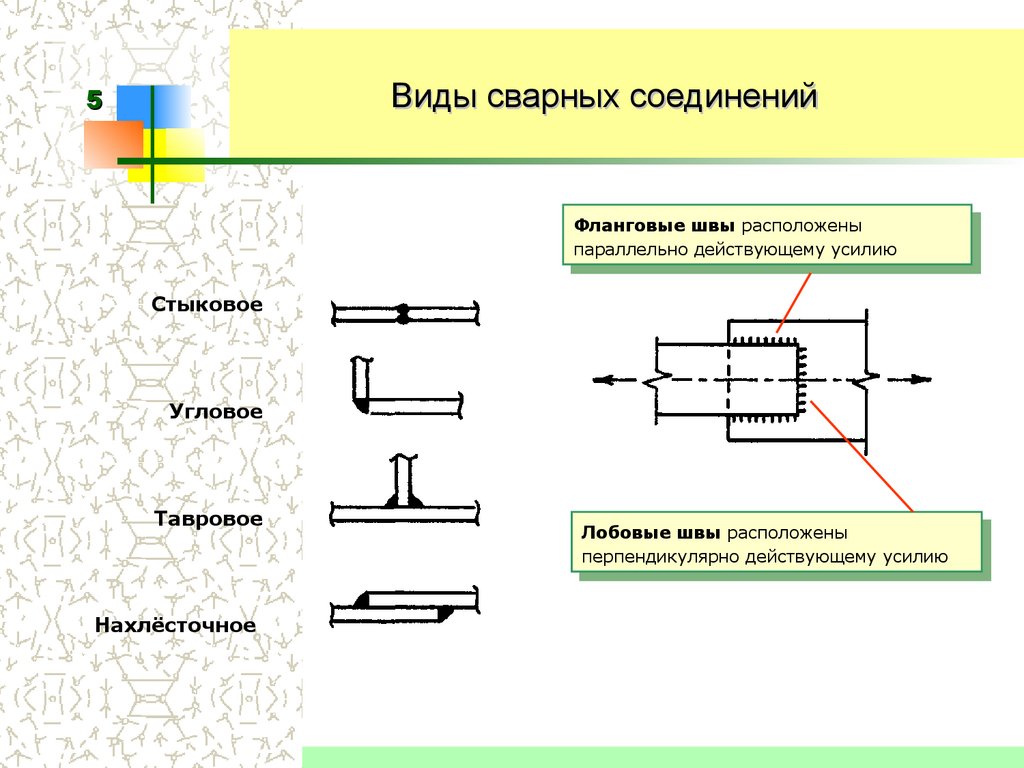

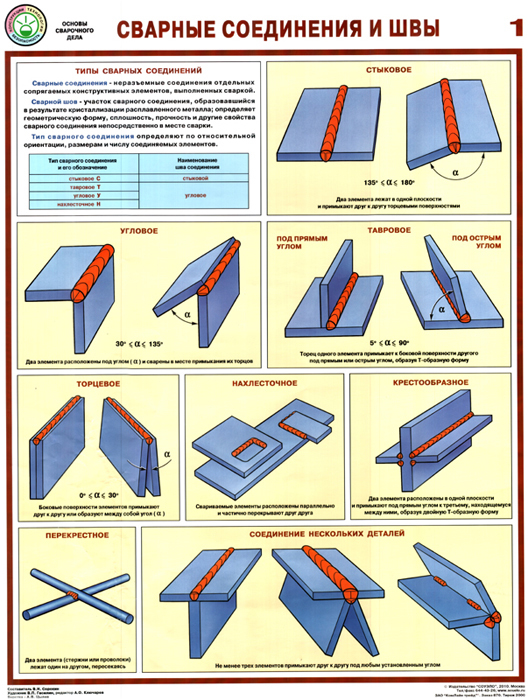

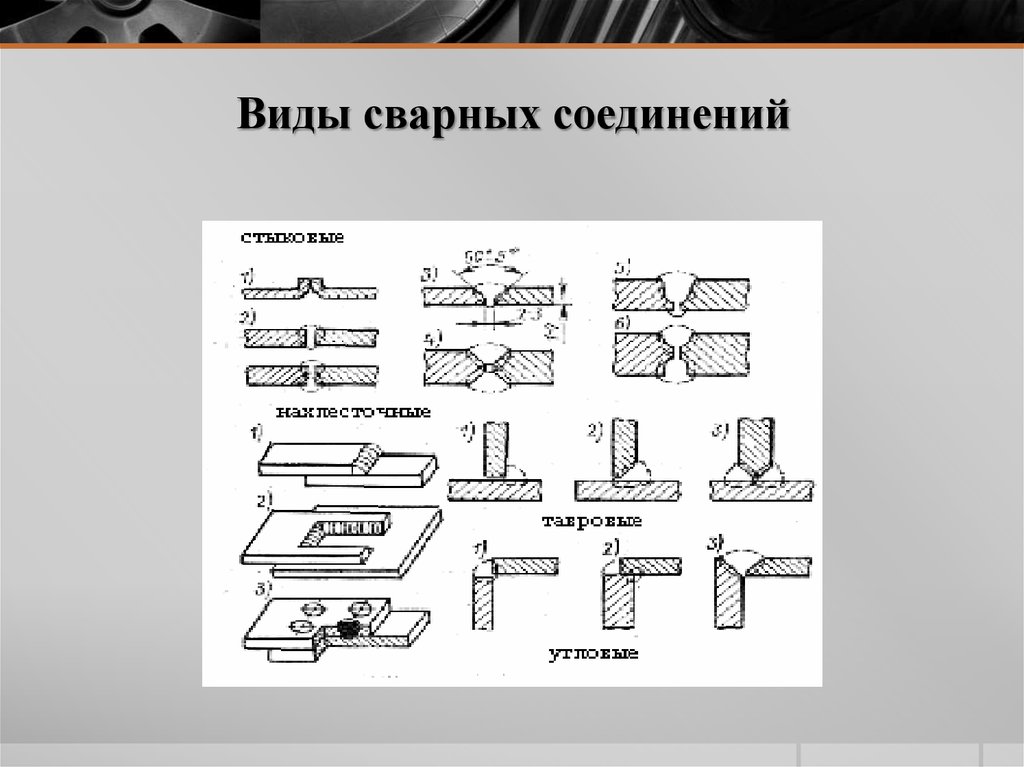

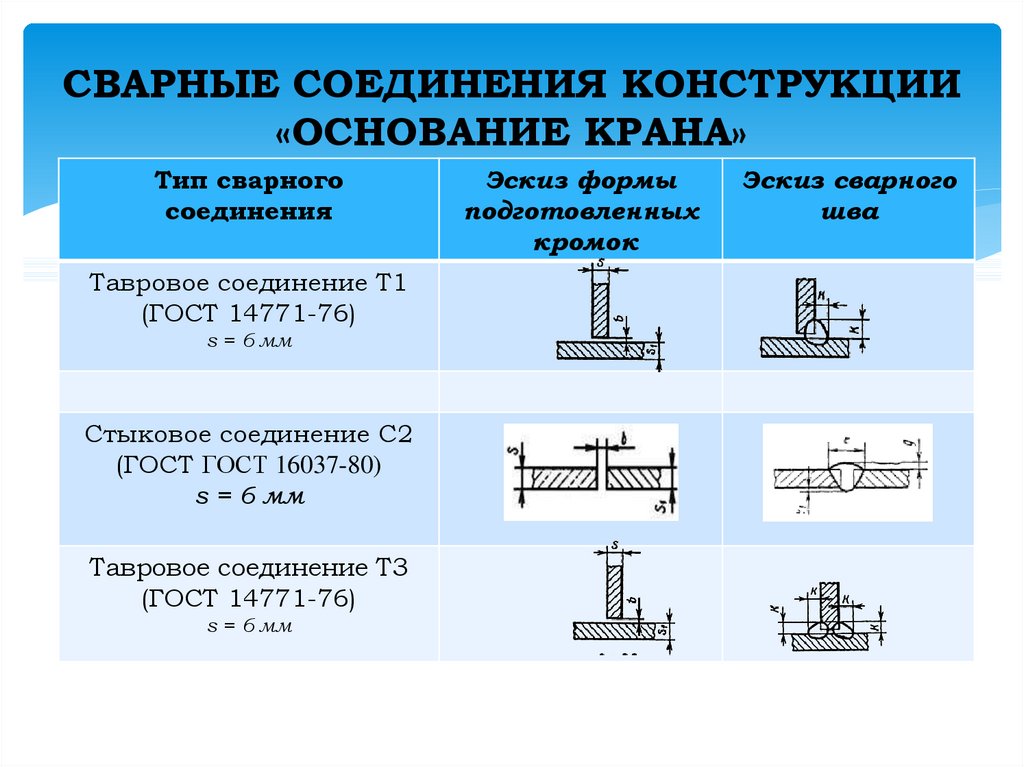

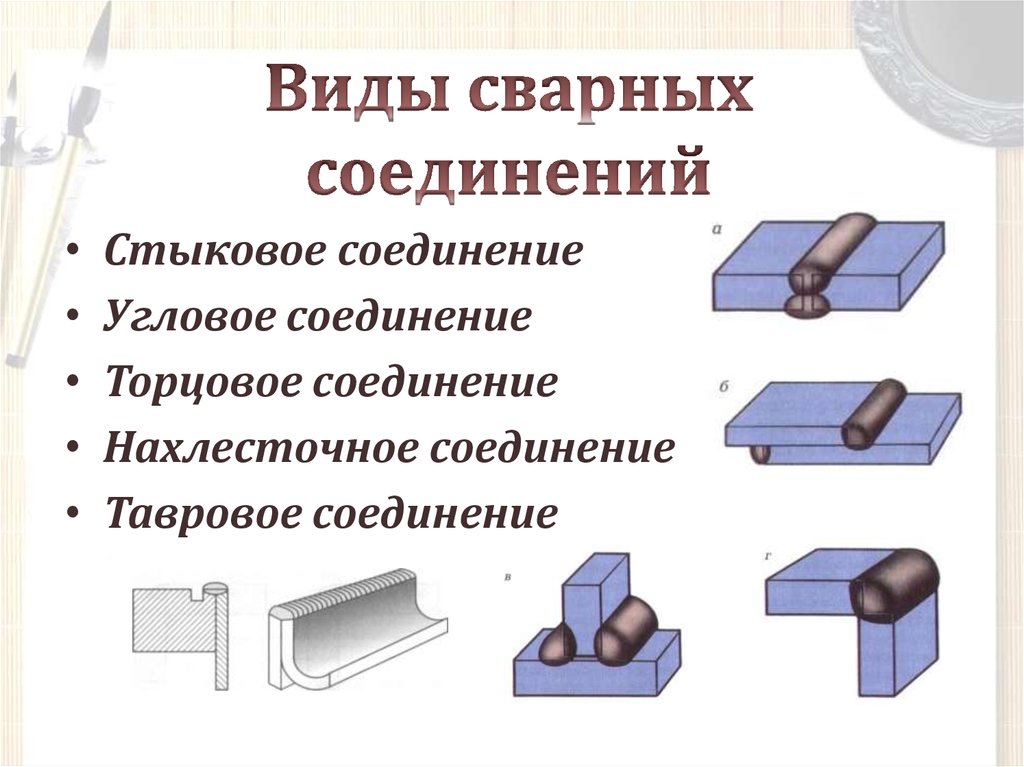

В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 «Швы сварных соединений, ручная дуговая сварка» и ГОСТ14771-76 «Швы сварных соединений, сварка в защитныхгазах»):

— Стыковое – «С»;

— Торцевое – «С»;

— Нахлёсточное – «Н»;

— Тавровое – «Т»;

— Угловое – «У».

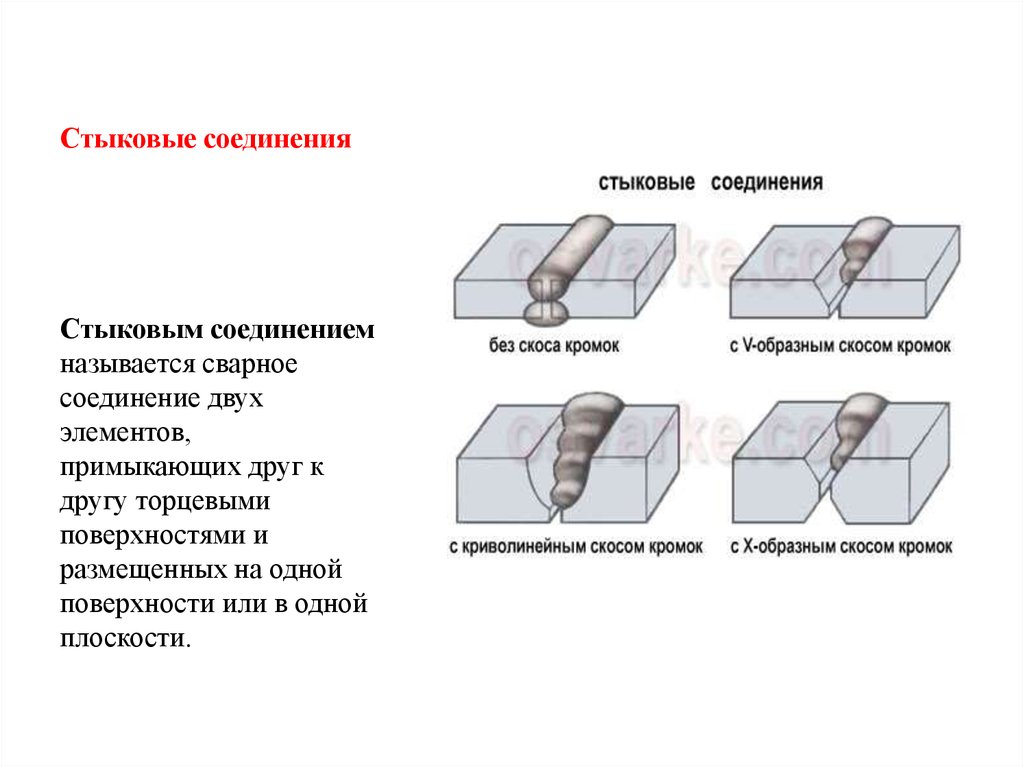

В СТЫКОВОМ (С) сварном соединении поверхности свариваемых элементов располагаются в одной плоскости или на одной поверхности, а сварка выполняется по смежным торцам.

Стыковое соединение обеспечивает наиболее высокие механические свойства сварной конструкции, поэтому широко используется для ответственных конструкций. Однако, оно требует достаточно точной подготовки деталей и сборки.

ТОРЦЕВОЕ (С) соединение сваривается по торцам соединяемых деталей, боковые поверхности которых примыкают друг к другу.

Такие соединения используют, как правило, при сварке тонких деталей во избежание прожога.

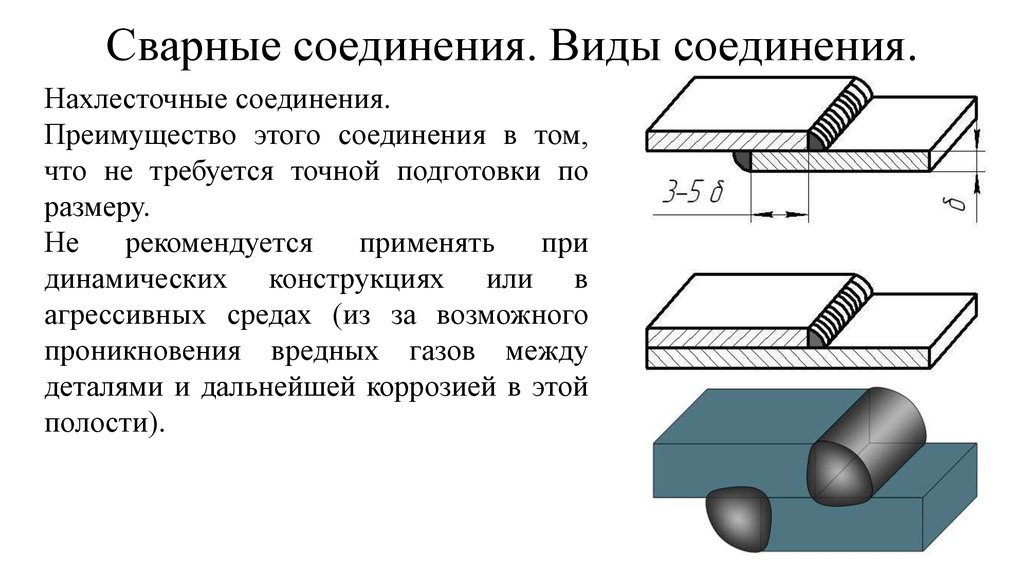

ВНАХЛЁСТОЧНОМ (Н) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.

Нахлёсточные соединения менее чувствительные к погрешностям при сборке, но хуже чем стыковые работают при нагрузках, особенно знакопеременных.

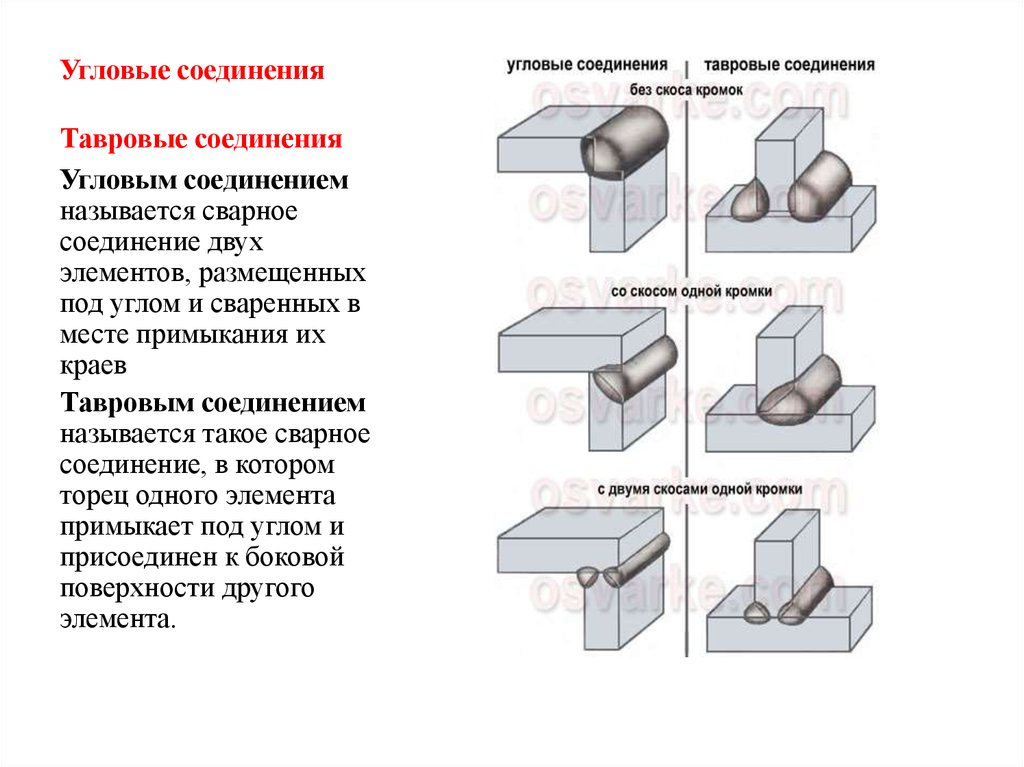

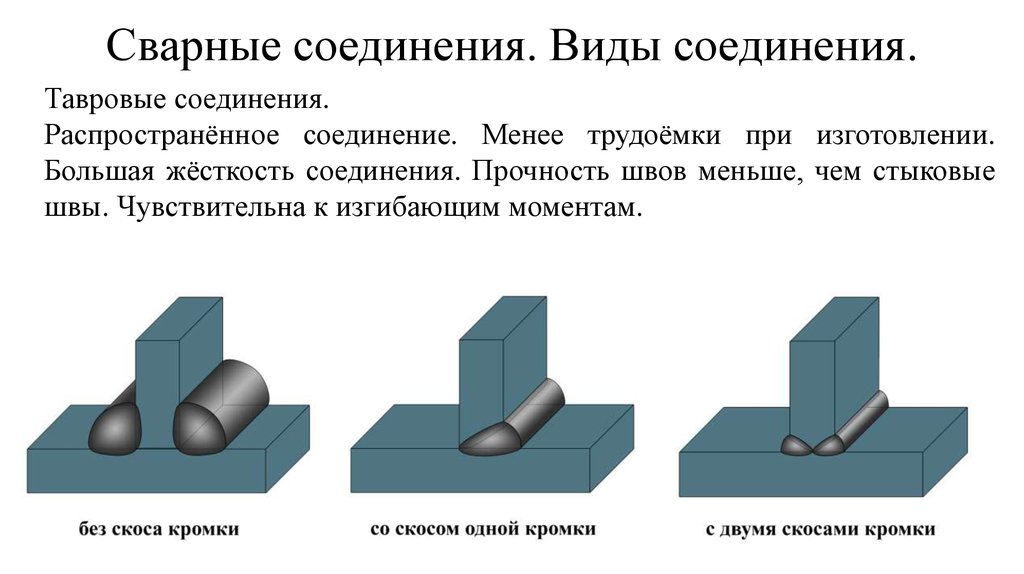

ТАВРОВОЕ (Т) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.

Тавровые Соединения обеспечивают высокую жёсткость конструкции, но чувствительны к изгибающим нагрузкам.

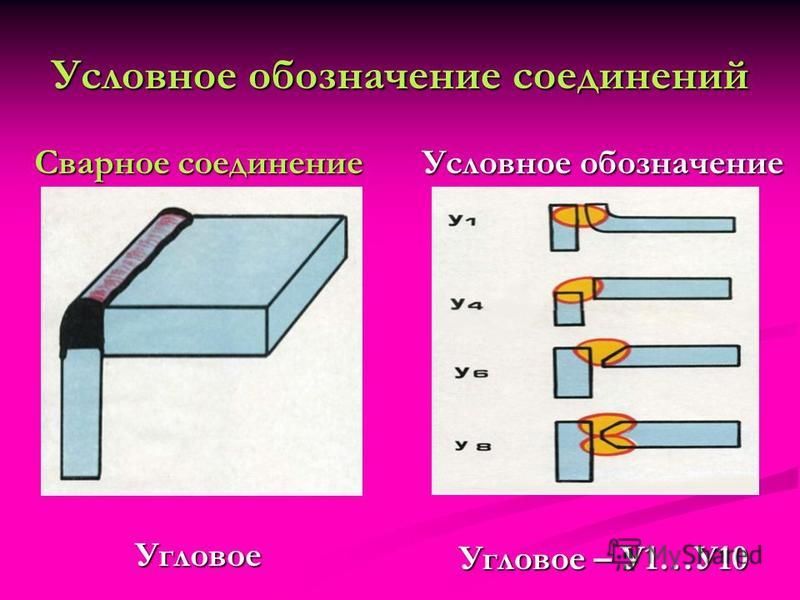

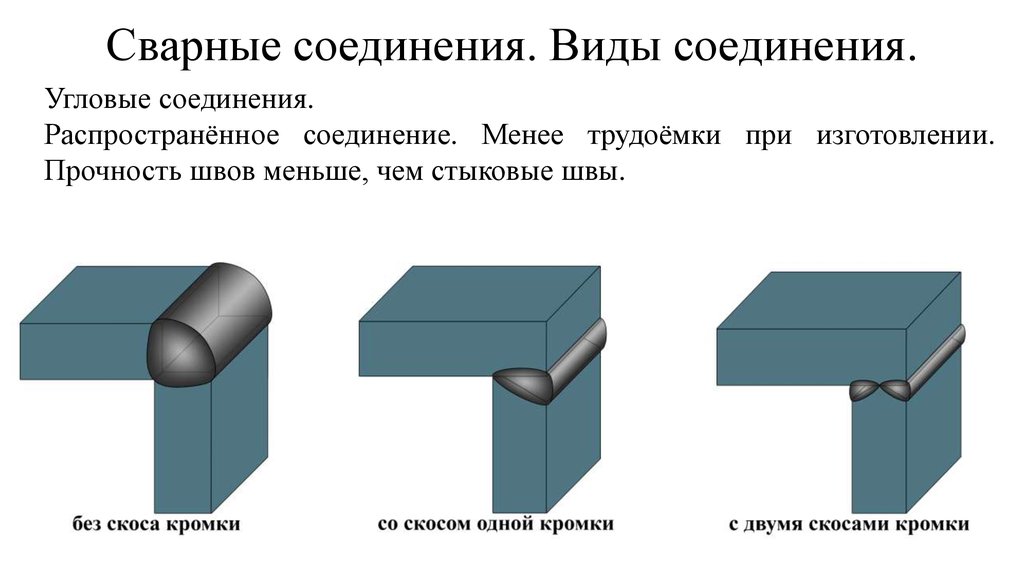

УГЛОВЫМ (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.

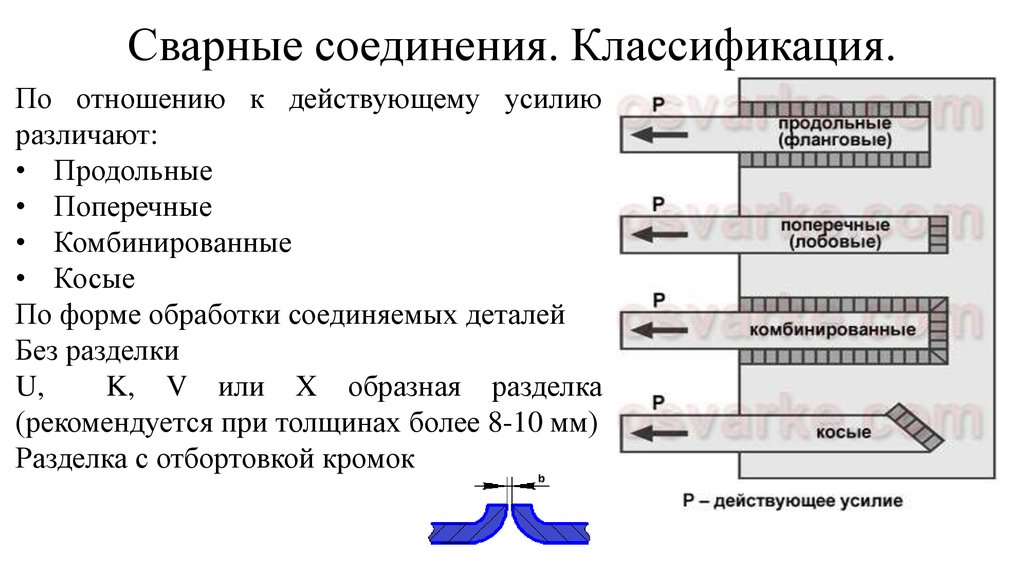

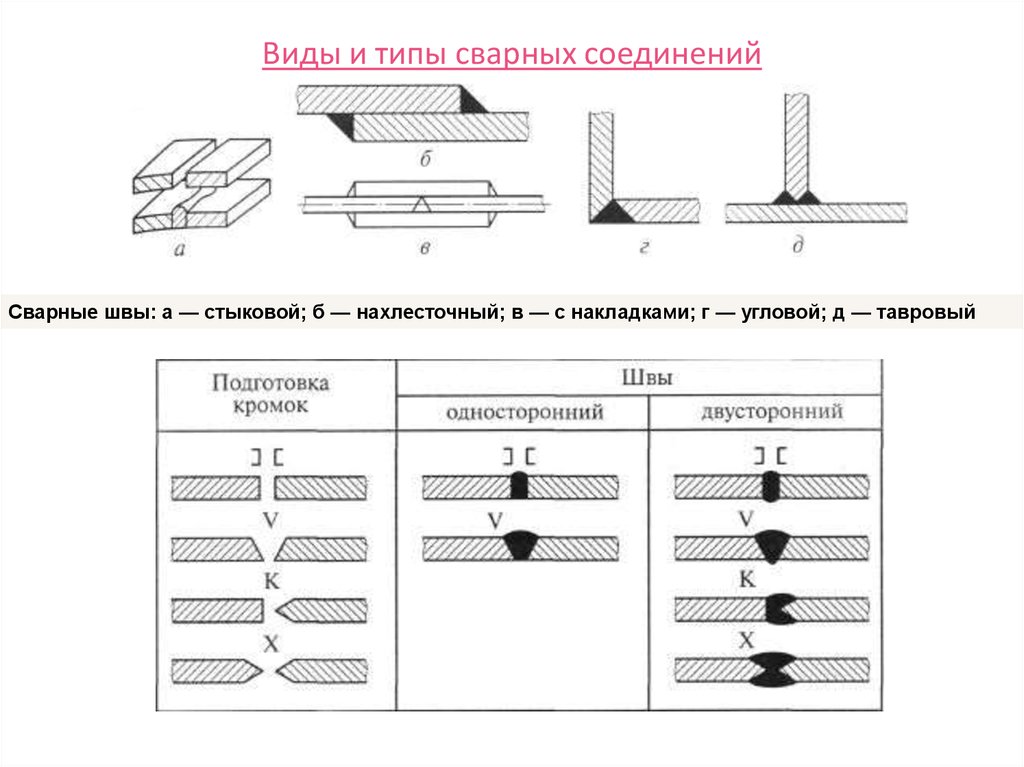

Все сварные соединения могут быть выполнены:

— односторонние (SS), когда источник нагрева перемещается с одной стороны соединения;

— двухсторонние (BS) ,когда источник нагрева перемещается с двух сторон соединения.

В таком сварном соединении корень стыкового шва находится внутри сечения.

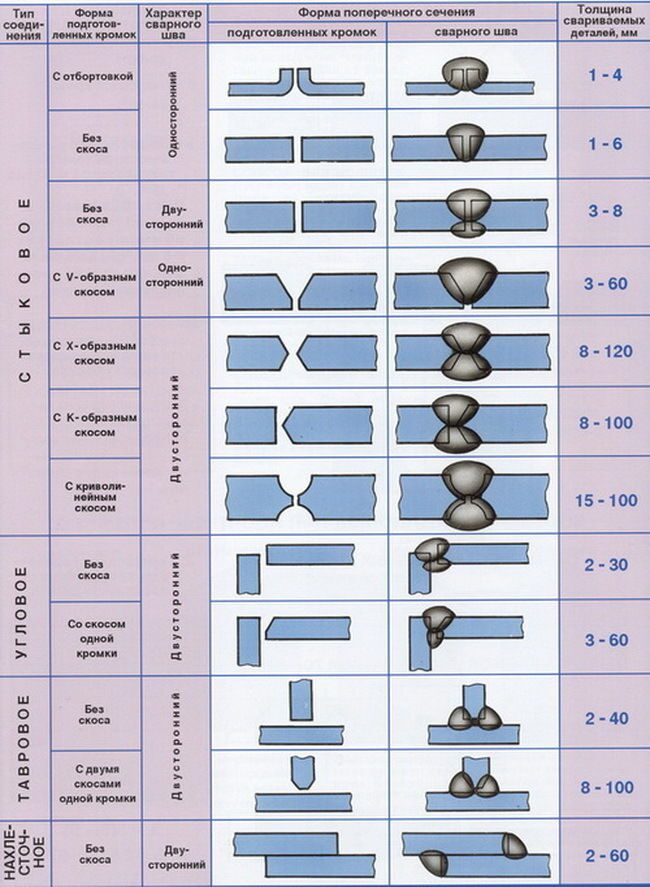

Основные типы, конструктивные элементы и размеры сварных соединений приведены в таблице:

При сварке плавлением для обеспечения необходимой глубины проплавления выполняют разделку кромок. Форма разделки кромок , а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки.

Разделка одной кромки

| α- угол разделки кромок (60-90˚)β- угол скоса кромки (30-50˚)b- зазор (1-4мм) в зависимости от толщины свариваемого металла.Присварке плавящимся электродом зазор b обычно составляет 0-5мм. Чем больше зазор, тем глубже проплавление металла.c- притупление кромок (1-3мм) в зависимости от толщины свариваемого металла.X-образная разделка кромок, по сравнению с V-образной, позволяет уменьшить объем наплавляемого металла в 1,6-1,7 раза | ||||||||||

Разделка двух кромок

V-образная X-образная U-образная | |||||||||||

Смещение свариваемых кромок

| Δ- смещение свариваемых кромок одна относительно другой

L= 5 (S1-S) L1=2,5 (S1-S) | ||||||||||

Разделка кромок листов разной толщины

|

Стандарты сварных соединений и условные обозначения нестандартных швов приведены в таблице:

| ГОСТ | Наименование |

| 5264-80 | Ручная дуговая сварка. Соединения сварные. Соединения сварные. |

| 8713-79 | Сварка под флюсом. Соединения сварные. |

| 11533-75 | Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. |

| 11534-75 | Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. |

| 14771-76 | Дуговая сварка в защитном газе. Соединения сварные. |

| 14806-80 | Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. |

| 15164-78 | Электрошлаковая сварка. Соединения сварные. |

| 15878-79 | Контактная сварка. Соединения сварные. |

| 23792-79 | Соединения контактные электрические сварные. |

Как предсказать усталостную долговечность сварных швов

Сварка — один из наиболее распространенных методов соединения металлических конструкций. Этот метод широко используется в таких областях, как строительство, нефтегазовая промышленность и судостроение. Сварка — это сложный процесс, в ходе которого меняются механические, химические и структурные характеристики соединяемых компонентов. В этом блоге мы уделим большое внимание различным способам моделирования сварных швов методом конечных элементов и вычислению напряжения в сварных швах для оценки усталостной долговечности.

Этот метод широко используется в таких областях, как строительство, нефтегазовая промышленность и судостроение. Сварка — это сложный процесс, в ходе которого меняются механические, химические и структурные характеристики соединяемых компонентов. В этом блоге мы уделим большое внимание различным способам моделирования сварных швов методом конечных элементов и вычислению напряжения в сварных швах для оценки усталостной долговечности.

Общие сведения о сварке

Сваркой называют группу процессов, в ходе которых надежное соединение между двумя компонентами создается с помощью плавления основного материала при высоких температурах. Для достижения температур, необходимых в процессе сварки, могут быть использованы различные источники энергии, такие как горение, электрические токи, электронные лучи, трение или ультразвук. Сварка может быть применена к металлам или термопластам, но в этом посте мы будем говорить в основном о сварке металлов.

Процесс сварки вызывает изменения в материале, что усложняет задачу оценки напряжений в сварных швах. Некоторые сложности, которые могут возникнуть:

Некоторые сложности, которые могут возникнуть:

- Изменение химического состава

- Основные металлы конструкции и присадочный сплав (если он присутствует) могут менять свой химический состав в процессе сварки, так как прямое смешивание сплавов в сварочной ванне или высокотемпературная диффузия меняют концентрацию компонентов сплава.

- Изменения в структуре металла

- Высокая температура с большой долей вероятности повлияет на микроструктуру прилегающих к сварочной ванне областей. Сплав с одним и тем же химическим составом может иметь различную микроструктуру из-за неоднородного распределения температур при охлаждении. Это изменение также может повлиять на механические свойства материала, такие как предел текучести, пластичность или твердость. Для анализа этих явлений в металлических сплавах можно использовать модуль Металлургия.

- Термомеханические эффекты

- Разница температур в процессе сварки и тепловое расширение сплавов приводят к возникновению термических напряжений в соединении.

Снижение предела текучести сплавов при высоких температурах приводит к тому, что термическое напряжение с большой вероятностью достигнет предела текучести основного материала или зоны плавления, вызвав необратимое деформирование соединения и появление микротрещин, которые повлияют на его усталостную долговечность. Возникшая в процессе пластическая деформация вызовет остаточные напряжения, которые также повлияют на усталостную долговечность.

Снижение предела текучести сплавов при высоких температурах приводит к тому, что термическое напряжение с большой вероятностью достигнет предела текучести основного материала или зоны плавления, вызвав необратимое деформирование соединения и появление микротрещин, которые повлияют на его усталостную долговечность. Возникшая в процессе пластическая деформация вызовет остаточные напряжения, которые также повлияют на усталостную долговечность.

- Разница температур в процессе сварки и тепловое расширение сплавов приводят к возникновению термических напряжений в соединении.

- Изменение геометрии

- Из-за пульсирующего характера некоторых используемых источников тепла или изменчивости самого процесса, вероятно, геометрическая форма сварного шва будет отличаться от идеального профиля. Эти отклонения могут стать дополнительными концентраторами напряжений.

Хотя в программном обеспечении COMSOL Multiphysics® можно смоделировать полный процесс сварки, как описано в этом блоге о лазерной сварке или как показано в этом примере оптимизации лазерной сварки, большинство промышленных применений требуют упрощенной оценки напряжений в сварном шве для определения усталостной долговечности. Эти методы описаны в стандартах и правилах проектирования и относятся, в основном, к процессам дуговой сварки. Такие методы, как контактная сварка или сварка трением, в настоящее время не описаны в этих стандартах.

Эти методы описаны в стандартах и правилах проектирования и относятся, в основном, к процессам дуговой сварки. Такие методы, как контактная сварка или сварка трением, в настоящее время не описаны в этих стандартах.

В этом блоге мы проанализируем некоторые из упомянутых методов для оценки распределения напряжений в сварных швах и областях вокруг них и покажем, как промоделировать это в COMSOL Multiphysics.

Сварные швы и усталость

Появление постепенно увеличивающихся трещин, приводящих к разрушению материала при его циклическом нагружении в случае, когда прикладываемые нагрузки значительно ниже предела прочности неповрежденного материала, называется усталостью материала. Количество циклов до разрушения зависит не только от упругих свойств материала и нагрузки, но и от различных факторов, таких как остаточные напряжения, вязкость разрушения материала, неоднородности в структуре, размер зерна, температура, геометрия, обработка поверхности или наличие коррозии. Поскольку наличие сварных швов локально влияет практически на все эти факторы, неудивительно, что оценка усталостной долговечности в сварных швах и вокруг вызывает большой интерес и является предметом многих исследований.

Существуют различные методы прогнозирования усталостной долговечности, основанные на характере нагружения и типе материала, подверженного циклической нагрузке. Для большого числа циклов многие из этих методов используют S-N кривые материала. Эти кривые представляют собой отношение между значением напряжения и числом циклов до обнаружения трещины.

На графике показана типичная S-N кривая для двух групп сплавов. Стальные сплавы обычно имеют предел выносливости, ниже которого усталостное разрушение не появится. Другие сплавы могут не иметь такого предела выносливости, и любой уровень напряжения в конечном итоге приведет к разрушению.

Как показано на рисунке выше, изменение напряжения на 10% может привести к разнице более чем в два раза в количестве циклов до разрушения (или даже больше в стальных сплавах). Таким образом, точность, с которой определены напряжения в сварном шве, имеет решающее значение для прогнозирования усталостной долговечности сварного шва.

Узнайте больше о методах и подходах при определении усталости, доступных в модуле Усталость материала, дополнении к модулю Механика конструкций.

Рассмотрим геометрию сварного шва

Сварные швы обычно классифицируются по расположению соединяемых деталей относительно друг друга. В этом примере мы проанализируем угловой сварной шов, который представляет собой сварочное соединение двух деталей под углом. Угловые сварные швы — это распространенное решение, используемое при соединении труб, перпендикулярных или накладывающихся друг на друга пластин. Угловой сварной шов должен обеспечивать полное соединение с корнем и иметь минимальный приемлемый размер (с точки зрения толщины горла или высоты шва) по всей своей длине.

Схематическое представление процесса сварки углового шва. Сварной шов (светло-серый), в зависимости от параметров и материалов, представляет собой вогнутую или выпуклую поверхность. Зона термического влияния или ЗТВ (хаки) имеет свойства материала, отличающиеся от свойств основного материала (темно-серый).

Поскольку качество сварного шва довольно чувствительно к параметрам сварки (скорость сварки, предварительный нагрев компонентов, относительное положение сварочного инструмента, сварочный ток и т. д.), обычно проводится некоторый контроль качества сварного шва после его завершения. Существуют различные методы оценки качества сварного шва, начиная от визуального контроля до ультразвукового контроля и цветной дефектоскопии, и заканчивая флуоресцентным контролем пенетранта.

Качество большинства сварных швов, произведенных в полевых условиях, не будет проконтролировано должным образом и не может гарантировать полное проникновение сварного шва через толщину соединяемой пластины. Это одна из причин, почему распределение нагрузки рассматривается на горле сварного шва, и предполагается, что основной материал не вносит вклад в жесткость сварного соединения при анализе напряжений сварного шва.

Метод условных напряжений

Стандарты, такие как Еврокоды (Eurocodes, EC) или стандарты Международного института сварки (International Institute of Welding, IIW), позволяют инженерам использовать метод условных напряжений. Этот метод, применимый только для определенных материалов и геометрий, использует эквивалентные или условные напряжения, вычисленные на сварном шве, и сравнивает эти значения с эмпирическими кривыми S-N, определенными для детали каждой категории.

Этот метод, применимый только для определенных материалов и геометрий, использует эквивалентные или условные напряжения, вычисленные на сварном шве, и сравнивает эти значения с эмпирическими кривыми S-N, определенными для детали каждой категории.

Компоненты напряжений, используемые для расчета эквивалентных напряжений, и сварной шов двух видов.

Преимуществом этого метода является его простота, однако он имеет ряд ограничений. Он не применим к материалам и конструкционным деталям, не перечисленным в стандарте, и даже в упомянутых случаях может быть трудно оценить класс сварного соединения. Кроме того, в сварных соединениях усталостные трещины могут образовываться в областях, отличных от перечисленных в стандарте. Несмотря на все недостатки этого метода, благодаря своей простоте он по-прежнему используется чаще всех.

Стандарт IIW допускает использование методов конечных элементов (МКЭ) для определения условных напряжений в случаях сложного нагружения. В этом случае для определения условного напряжения может быть использована относительно простая и грубая модель. В случае использования грубой сетки во избежание недооценки напряжений в сечении сварного шва следует использовать усилия в узлах, а не напряжения в элементах. Необходимо позаботиться о том, чтобы при расчете модифицированного (локального) условного напряжения были исключены все эффекты концентрации напряжений от детали сварного соединения.

В случае использования грубой сетки во избежание недооценки напряжений в сечении сварного шва следует использовать усилия в узлах, а не напряжения в элементах. Необходимо позаботиться о том, чтобы при расчете модифицированного (локального) условного напряжения были исключены все эффекты концентрации напряжений от детали сварного соединения.

Простейший подход на основе МКЭ к определению распределения нагрузки заключается в рассмотрении сварных швов как непрерывной части между свариваемыми компонентами. Этот подход не учитывает гибкость горла сварного шва, и поэтому недопустим, когда существует более одного сварного шва или когда определение глобальной жесткости конструкции имеет решающее значение. При рассмотрении в узлах усилий, вычисленных с использованием этого подхода, следует обратить внимание на то, что могут потребоваться некоторые дополнительные операции для пересчета напряжений в сварных швах через усилия.

Пример упрощенного анализа сварного шва. Приложенные нагрузки, сетка и перемещения показаны слева. Трехмерное изображение оболочки с распределением напряжений по Мизесу продемонстрировано в центре. Узловые силы продемонстрированы справа, размеры элементов уменьшены для ясности.

Трехмерное изображение оболочки с распределением напряжений по Мизесу продемонстрировано в центре. Узловые силы продемонстрированы справа, размеры элементов уменьшены для ясности.

В контексте расчетов в COMSOL Multiphysics “узловые силы” можно интерпретировать как силы реакции. Поскольку силы реакции доступны только там, где заданы ограничения, можно использовать сборку, соединенную условием непрерывности.

Более точный метод представления сварного соединения состоит в том, чтобы фактически смоделировать каждое горло сварного шва отдельно оболочками. Этот метод требует создания поверхностей в срединной плоскости горла сварного шва. Соединение между различными пластинами будет зависеть от количества угловых швов и от того, имеют они частичное или полное проникновение. Этот метод учитывает гибкость горловины и поэтому больше подходит для анализа перераспределений нагрузки и жесткости глобальной конструкции.

Четыре типа сварных швов слева и эквивалентные представления с помощью оболочек справа. Толщина оболочки представлена через высоту прозрачных прямоугольников.

Толщина оболочки представлена через высоту прозрачных прямоугольников.

Ниже приведен пример сварного соединения, представляющего собой два угловых сварных шва с частичным проплавлением. Как видно из приведенных ниже рисунков, при таком представлении напряжение сварного шва распределяется по большей площади, тем самым уменьшая податливость и напряжение вокруг сварного шва. Еще одним преимуществом конкретного представления горловины сварного шва является то, что узловые силы могут быть использованы непосредственно для получения условного напряжения сварного шва.

Пример анализа сварного шва, где горло сварного шва тоже представлено в сеточном разбиении. Приложенные нагрузки, сетка и перемещения показаны слева. Трехмерное изображение оболочки с распределением напряжений по Мизесу продемонстрировано в центре. Узловые силы продемонстрированы справа, размеры элементов уменьшены для ясности. Цветовая шкала и размеры векторов такие же, как и на предыдущем изображении.

Метод условных напряжений является относительно простым и не затратным методом расчета усталостной долговечности сварного шва. Он довольно хорошо адаптирован для применения в COMSOL Multiphysics при расчете распределения нагрузок и напряжений.

Он довольно хорошо адаптирован для применения в COMSOL Multiphysics при расчете распределения нагрузок и напряжений.

Метод эффективных напряжений в закругленной выемке

Другим методом расчета усталостной долговечности сварного соединения является анализ конечной геометрии сварного шва. Он называется методом фиктивного закругления очага концентрации. Этот метод требует, чтобы конструкция моделировалась как твердое тело, поэтому использование оболочек для аппроксимации структуры невозможно. Напряжение, рассчитанное с помощью этой подробной модели можно непосредственно сравнивать с S-N кривой, которая не привязана к конкретному типу соединения. По причинам, описанным ранее, форма сварных швов может сильно варьироваться, поэтому в этом методе используют эффективный профиль сварного шва, основанный на толщине горловины и определенном радиусе выемки.

Модель двухстороннего сварного шва с полным проплавлением. На детали справа продемонстрировано, как максимальное напряжение тесно связано с предполагаемым радиусом выемки, равным 1 мм.

Как видно из изображений, представленных выше, распределение напряжений демонстрирует локальный максимум, который можно заметить только в случае подробной сетки. На следующем графике показана зависимость значения максимального напряжения от минимального размера сетки.

Максимальное главное напряжение в выемке, рассчитанное для различных размеров сетки.

Как показано выше, для верного учета максимального напряжения в этом примере требуется сетка, размеры которой меньше 0,25 мм, соединяющая пластину толщиной 20 мм и пластину толщиной 10 мм. Метод фиктивного закругления очага концентрации требует очень подробной сетки, из-за этого его применение на практике может быть ограничено. В подобных случаях субмоделирование предоставляет эффективный способ определения локальных концентраций напряжений в больших геометриях.

Метод напряжений в “горячей” точке

Еще одной альтернативой для расчета усталостной долговечности сварных соединений является метод напряжений в “горячей” точке. Этот метод основан на репрезентативном напряжении, полученном из идеализированного распределения напряжений вокруг сварного шва. Это репрезентативное напряжение иногда называют конструктивным напряжением, геометрическим напряжением или напряжением “горячей” точки, которое используется ниже. Как правило, напряжение, перпендикулярное сварному шву в непосредственной близости от кромки сварного шва, имеет нелинейное распределение по толщине:

Этот метод основан на репрезентативном напряжении, полученном из идеализированного распределения напряжений вокруг сварного шва. Это репрезентативное напряжение иногда называют конструктивным напряжением, геометрическим напряжением или напряжением “горячей” точки, которое используется ниже. Как правило, напряжение, перпендикулярное сварному шву в непосредственной близости от кромки сварного шва, имеет нелинейное распределение по толщине:

Полное напряжение через толщину и его разложение на мембранные, изгибные и нелинейные напряжения

Распределение напряжений по толщине можно разделить на три составляющих:

- Мембранное напряжение, постоянное по толщине

- Изгибное напряжение, линейно распределенное по толщине и самокомпенсированное

- Нелинейное напряжение, которое также самокомпенсировано

Метод напряжений в “горячей” точке позволяет получить поверхностное напряжение при объединении мембранного и изгибного напряжения. Используя предыдущую модель и опцию Stress Linearization, доступную в COMSOL Multiphysics, мы можем построить график распределения напряжений по толщине.

Линия вдоль которой мы оцениваем распределение напряжений по толщине (слева). Распределение напряжений по толщине и изменение этого распределения в зависимости от размера сетки (справа).

Как видно из изображений выше, распределение напряжений по толщине сильно меняется в зависимости от размера сетки, но сочетание мембранного и изгибного напряжений остается более или менее постоянным даже на грубых сетках. Этот подход по-прежнему требует моделирования конструкции как твердотельного объекта для получения распределения напряжений по толщине. Другой метод вычисления того же напряжения “горячей” точки — экстраполяция поверхностного напряжения из соседних областей:

Путь, используемый для оценки распределения напряжений на поверхности (зеленый). График поверхностных напряжений и то, как это распределение меняется в зависимости от размера сетки (справа). Линеаризованное напряжение, основанное на напряжениях на расстоянии 10 мм и 20 мм от кромки сварного шва в этом примере.

Мы снова видим, что напряжение в закругленной выемке сильно зависит от размера сетки, но на определенном расстоянии от сварного шва распределение напряжений становится одинаковым для всех размеров сетки. Это означает, что при таком подходе можно использовать грубую сетку или даже моделирование с помощью оболочек, и полученное напряжение “горячей” точки будет таким же точным, как и значение для твердотельной модели сварного шва и очень подробной сетки. Этот метод требует наличия регулярной сетки с узлами и элементами, расположенными на определенных расстояниях от сварного шва, что может потребовать некоторого дополнительного времени при настройке модели. Расстояния, на которых должно быть получено напряжение для экстраполяции напряжения “горячей” точки, обычно определяются в стандартах и зависят от размеров сварных деталей и размера сетки.

Заключительные комментарии по усталостной долговечности сварного шва

Как обсуждалось выше, существует несколько методов оценки усталости сварных соединений. В этом блоге мы проанализировали, как реализовать в COMSOL Multiphysics эти методы, а также рассказали о преимуществах и недостатках каждого из них.

В этом блоге мы проанализировали, как реализовать в COMSOL Multiphysics эти методы, а также рассказали о преимуществах и недостатках каждого из них.

| Метод | Плюсы | Минусы |

|---|---|---|

| Условные напряжения |

|

|

| Напряжения в закругленных выемках |

|

|

| Напряжения в “горячих” точках |

|

|

Дальнейшие шаги

Узнайте больше о возможностях COMSOL Multiphysics в области моделирования процесса сварки и анализе усталости. Свяжитесь с нами для получения пробной версии программного обеспечения.

Свяжитесь с нами для получения пробной версии программного обеспечения.

Связаться с представительством COMSOL

Сварные соединения: все разновидности, подробное описание

Чтобы произвести грамотное и хорошее соединение металлов, необходимо применять сварочные работы. Это может делать только обученный профессионал, который знает обо всех нюансах варки. Благодаря сварочному шву можно соединить не только металлы, но и другие материалы. Все элементы, которые были состыкованы в неразъемный узел, представляют собой соединение, которое можно разграничивать на несколько зон.

- Зоны сварного соединения

- Разновидности сварных швов и соединений

- По расположению

- По способу выполнения

- По пространственному положению

- По протяжённости

- Показатель сварного шва

- Разделка кромок

- Особенности

- Стандарты

- Обозначение сварочных швов

- Вспомогательные знаки

Зоны сварного соединения

Это такие соединения, которые получаются в процессе сварочной работы. Их разделяют на несколько зон:

Их разделяют на несколько зон:

- Сплавочное место. Так называют границу между основным материалом и металлом полученного шва. Именно в этом месте будут находиться зёрна, которые будут отличаться своей структурой от состояния основного вида материала. Это происходит из-за того, что имеется частичное расплавление материала во время сварной работы.

- Область термического влияния. Так называется зона основного материала, которая не подвергается оплавлению, хотя процесс нагрева произошёл, и структура изменилась.

- Сварочный шов. Это такой участок, который будет образовываться во время процесса кристаллизации. Всё это происходит, когда металл начинает остывать.

Разновидности сварных швов и соединений

Различия сварных соединений объясняются тем, что рабочий применяет неидентичные расположения стыкуемых частей относительно друг друга.

По расположению

- Встык. Стыковка элементов будет осуществляться на одной плоскости торцами друг к другу.

Материалы могут иметь разную толщину, а потому соединяемые торцы относительно друг друга могут вертикально сместиться.

Материалы могут иметь разную толщину, а потому соединяемые торцы относительно друг друга могут вертикально сместиться. - Соединение угловое. В таком варианте торцы будут смещаться под определённым углом. Процесс сварки осуществляется на всех краях деталей, которые будут примыкать друг к другу.

- Соединение внахлёст. Детали под сварку располагаются параллельно и частично перекрывают друг друга.

- Соединение торцевое. Несколько частей элементов, которые необходимо сварить, будут совмещаться параллельно друг другу, а после их состыкуют по торцам.

- Тавровое соединение. При таком варианте торец детали примыкает к боку другого элемента под определённым углом. Виды сварочного соединения будут зависеть ещё и от вида сварочных швов, которые квалифицируются по некоторым основным признакам.

По способу выполнения

- Односторонний шов. Его можно выполнять, полностью проплавляя металл по всей длине конструкции.

- Двусторонний. Для начала нужно выполнить одностороннюю сварку, удалить корень, а уже после переходить к выполнению сварочных работ с другой стороны обрабатываемого материала.

- Однослойный. Такой вид обычно выполняют с помощью сварки в один проход, получается один наплавленный валик.

- Многослойный. Применение такого вида обычно обуславливается большой толщиной металла, когда выполнять сварку одним проходом невозможно по различным причинам. Слой шва состоит из нескольких валиков или проходов. Таким образом, есть возможность ограничить распространение термического воздействия. В результате получится очень качественное и прочное сварное соединение.

По пространственному положению

Различается несколько положений сварки:

- Нижнее положение. Шов будет находиться в нижней горизонтальной плоскости, это угол в 0 градусов относительно земной поверхности. Горизонтальное положение. Валик будет вестись горизонтально, а деталь может располагаться под углом от 0 до 60 градусов.

- Вертикальное. В такой ситуации поверхность, которая подвергается сварке, будет располагаться в плоскости от 60 до 120 градусов, а сама сварка будет проводиться по вертикальному направлению.

- Потолочное положение. Вся работа будет проходить под углом в 120 или 180 градусов. Это означает, что сварной шов расположен над сварщиком.

- Положение «в лодочку». Такое положение объясняется тем, что сваривать необходимо угловую или тавровую поверхность. Детали будут выставляться под определённым наклоном, а сварка проходить в угол.

По протяжённости

Можно производить непрерывный шов. Обычно такие применяются на производстве, когда нужно качественное и крепкое соединение. Но бывают и исключения.

Вторым вариантом считается прерывистый шов, который обычно применяется в угловом соединении. Такой вид шва может применяться в том случае, если необходимо шахматно закрепить некоторые детали друг с другом. Ещё такой вид соединения делается, если требуется цепной порядок сварки

Показатель сварного шва

Имеется несколько основных параметров, которыми характеризуются все полученные швы:

- Ширина. Это размер, который устанавливается между границами шва, которые прорисовывают видимыми линиями сплавления.

- Корень. Это будет вторая сторона, находящаяся в отдалении от лицевой части конструкции.

- Выпуклость. Заметить можно в самой выпуклой части шва. Этим параметром обозначается расстояние от границы самого большого выступа до плоскости основного металла.

- Катет. Такой параметр наблюдается только в тавровом или угловом соединении. Этот показатель можно измерить самым маленьким расстоянием от поверхности сбоку одной из деталей до ограничительных линий, которые находятся на поверхности второй детали.

Разделка кромок

Эту конструктивную особенность будут применять в таких ситуациях, когда толщина металла составляет более 7 мм. Разделка кромок означает снятие частей металла с кромки в определённой форме. Такой процесс необходимо выполнять при однопроходной сварке стыковых швов. Это нужно для того, чтобы получилось правильное соединение. Если имеется толстый материал, то разделку нужно проводить для того, чтобы расплавить корневой проход, а после направляющими валиками равномерно заполнить полость. Таким образом будет провариваться металл по всей толщине.

Таким образом будет провариваться металл по всей толщине.

Разделку кромок также выполняют, если толщина металла составляет больше 3 мм. Если значение более низкое, то можно прожечь металл.

Разделка характеризуется несколькими конструктивными параметрами:

- зазор;

- угол разделки кромок;

- притупление.

Чтобы посмотреть все эти параметры, необходимо изучить чертёж. Если производить разделку кромок, то увеличится количество расходного материала. Именно поэтому такую величину стараются как можно эффективнее минимизировать.

Она будет подразделяться по нескольким видам конструктивного исполнения:

- V-образная.

- Х-образная.

- Y-образная.

- U-образная.

- Щелевая.

Особенности

- Если имеется малая толщина материала, которая составляет от 3 до 25 мм, то необходимо применять одностороннюю V-образную разделку.

Скос можно выполнить на 2 торцах или только на одном.

Скос можно выполнить на 2 торцах или только на одном. - Если металл имеет толщину в 12−60 мм, то лучше всего сваривать с двухсторонней X-образной разделкой.

- Для толщины в 20−60 мм желательно использовать расход металла при U -образной разделке. Так будет намного экономнее. Скос можно выполнить по двум или одному торцам. Тогда притупление составит 1 или 2 мм, а значение зазора равняется двум миллиметры.

- Если имеется большая толщина металла, то наиболее эффективным способом является щелевая разделка.

Чтобы произвести качественное сварное соединение необходимо правильно выбрать процедуру, поскольку всё это будет влиять на несколько факторов шва:

- Работоспособность.

- Прочность и качество соединения.

- Экономичность.

Стандарты

- Дуговая сварка. Швы сварные и соединения по ГОСТу 5264−80 будут включать типы, конструктивные размеры для сварки, которые покрыты электродами в любых пространственных положениях.

Сюда не будут входить трубопроводы, выполненные из стали.

Сюда не будут входить трубопроводы, выполненные из стали. - Соединение стальных трубопроводов. Используется ГОСТ 16037–80 , который будет определять основной тип, разделку кромок, конструктивный размер при механизированном способе соединения.

- Соединение трубопровода из меди и медно-никелевого сплава. Предусмотрен ГОСТ 16038–80 .

- Дуговая сварка алюминия. Применяется ГОСТ 14806–80 . Формы, размеры, подготовка кромок для варки алюминия и сплавов, процесс происходит исключительно в защитной среде.

- Флюс. ГОСТ 8713–19 . Все швы будут выполняться при помощи автоматической или механизированной сварки на весу при помощи флюсовой подушки. Применяется для металлов от 1,5 до 160 мм.

- Алюминий в инертных газах. ГОСТ 27580–88 . Это стандарт на полуавтоматическую, ручную или автоматическую сварку. Выполнять необходимо неплавящимся электродом в инертных газах, где имеется присадочный материал и распространяется всё это, если алюминий имеет толщину от 0,8 до 60 мм.

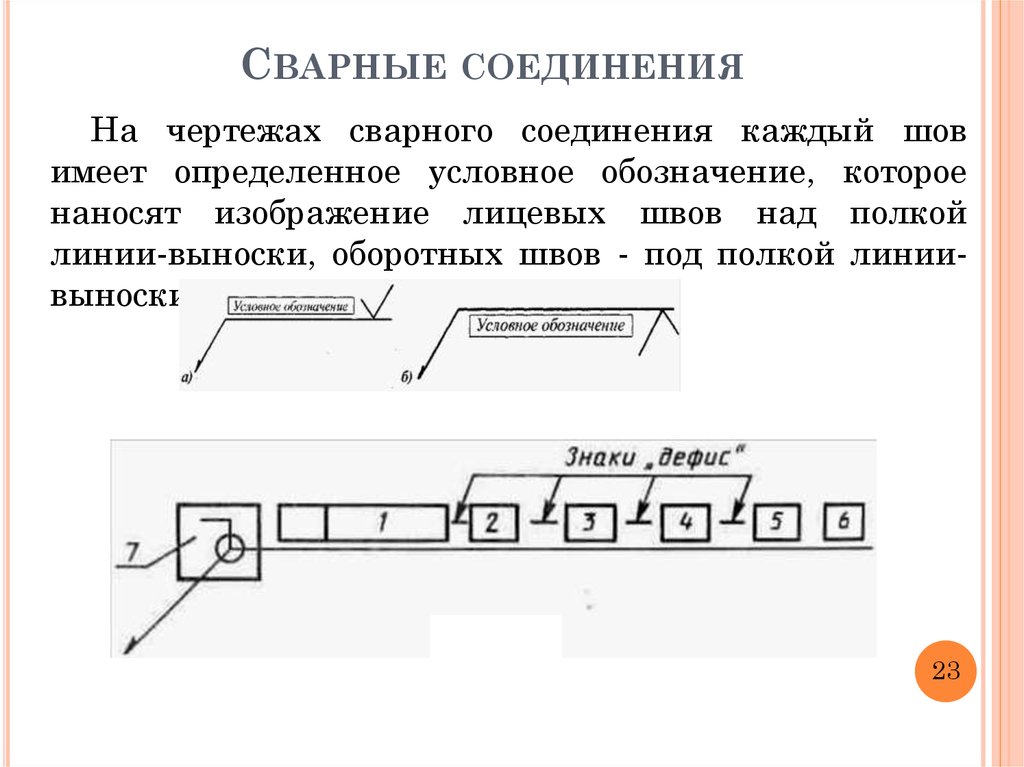

Обозначение сварочных швов

Имеются специальные нормативные документы, которые обозначают название сварочных швов на чертежах или в общем виде.

Если швы видимые, то их обозначают сплошной линией. А если их не видно, то штрихованной линией. От линии будет отводиться специальные выноски со стрелками.

Обозначение сварного шва будет производиться на специальной полке для выноски. Надпись нужно сделать точно над полкой, если соединение будет находиться с лицевой стороны детали. Если имеется обратный вариант, то обозначение располагается под полочкой. Сюда нужно будет включить информацию о шве в определённой последовательности:

- Вспомогательные символы.

- Обозначение шва, конструктивного элемента и ГОСТ соединения.

- Название шва по определённому стандарту.

- Способ соединения деталей.

- Если имеется угловое соединение, то в этом месте указывается катет.

- Прерывистость шва, если имеется. Здесь необходимо указать расположение отрезка в сварке, а также шаг.

- Дополнительные знаки, которые имеют вспомогательное значение.

Вспомогательные знаки

Такие знаки необходимо наносить сверху полочки, в том случае, если шов на чертеже будет видимым, и под ней, если он невидимый:

- Снятие усиления шва.

- Обработка деталей, которые обеспечивают плавный переход к основному виду материала, необходимо исключить наплывы и неровности.

- Шов надо выполнять по незамкнутой линии, такой знак будет применяться, если он виден на чертеже.

- Чистота обработки поверхности соединения.

Если каждое соединение будет выполнено только по одному ГОСТу, иметь идентичные разделки, а также конструктивные размеры, обозначения, то стандарты на сварку будут оказываться в техническом требовании. В конструкции необязательно указывать все одинаковые швы, но их необходимо разбить по группам и присвоить порядковый номер. На одном шве нужно указать полное обозначение. На остальные же можно поставить только порядковый номер. В нормативном документе необязательно указывать нужно точное количество групп, а также число швов.

На одном шве нужно указать полное обозначение. На остальные же можно поставить только порядковый номер. В нормативном документе необязательно указывать нужно точное количество групп, а также число швов.

Как видно, имеется очень много нюансов в сварной работе. Настоящий профессионал должен чётко разбираться во всех особенностях сварных соединений, а также знать все нюансы сварки, чтобы грамотно произвести свою работу. Вся необходимая информация будет указываться на чертеже, который также нужно уметь читать сварщику.

Сварные соединения

Сваркой

называют процесс соединения металлических

элементов, при котором возникают

устойчивые межатомные и межмолекулярные

связи по контактируемым поверхностям

соединяемых элементов. Существуют два

основных способа сварки – давлением и

плавлением. В мостостроении широко

применяется сварка электрическим

плавлением (электросварка).

Процесс соединения металлических элементов, при котором в качестве сварочного источника теплоты используют электрическую дугу, называют электродуговой сваркой.

Явление электрического разряда и возможность использования его для расплавления металла были открыты и использованы в 1802 г. В. В. Петровым.

Но только в 1882 г. русский инженер Н. Н. Бенардос использовал дугу для сварки металлов. Сущность этого метода заключается в том, что дуга возникает между электродом и изделием. Тепловой энергией дуги расплавляются кромки свариваемых элементов и присадочного прутка (Рис. 6.26). В образующейся сварочной ванне расплавленный металл элементов и присадочного прутка перемешивается. При остывании и кристаллизации жидкого металла образуется сварной шов.

В

1888 г. русский инженер Н. Г. Славянов

разработал новый способ сварки

металлическим плавящимся электродом.

В этом случае дуга возбуждается между

металлическим электродом и соединяемыми

элементами. Плавящийся электрод

одновременно является и присадочным

металлом (Рис. 6.27). Несколько позже Н. Г.

Славянов изобрёл специальный

электро-плавильник, являющийся по

существу первым в мире прообразом

автомата для сварки.

6.27). Несколько позже Н. Г.

Славянов изобрёл специальный

электро-плавильник, являющийся по

существу первым в мире прообразом

автомата для сварки.

Дуга представляет собой мощный электрический разряд в ионизированной среде, сопровождающийся большим выделением тепла и света. При нормальных условиях между электродом и изделием отсутствуют пары металла, и дуга не возникает. Для возбуждения дуги создают мгновенный контакт между электродом и изделием, в момент которого возникает короткое замыкание. В месте контакта металл быстро разогревается, что сопровождается лёгкой ионизацией паров расплавившегося металла. При отрывании электрода от изделия образуется дуговой промежуток, являющийся проводником электричества.

В мостостроении сварка толстообмазочными электродами стала применяться в 1934-1935 гг. Однако реальную конкуренцию заклёпочным соединениям сварные соединения стали оказывать в 1938 1939 гг. с появлением автоматической и полуавтоматической сварки под флюсом.

Для

питания сварочной дуги применяют

постоянный или переменный ток. Переменный

ток используется при сварке второстепенных

мостовых конструкций, так как при питании

дуги переменным током промышленной

частоты стабильность горения дуги

постоянно нарушается. При питании дуги

постоянным током обычно плюс источника

тока присоединяют к элементу, а минус

к электроду (прямая полярность). При

таком подключении выделяется больше

тепла и качество сварного шва повышается.

Однако при сварке тонколистовых

конструкций во избежание пережога

свариваемых элементов лучше использовать

обратную полярность (плюс источника

присоединён к электроду, а минус к

изделию).

Переменный

ток используется при сварке второстепенных

мостовых конструкций, так как при питании

дуги переменным током промышленной

частоты стабильность горения дуги

постоянно нарушается. При питании дуги

постоянным током обычно плюс источника

тока присоединяют к элементу, а минус

к электроду (прямая полярность). При

таком подключении выделяется больше

тепла и качество сварного шва повышается.

Однако при сварке тонколистовых

конструкций во избежание пережога

свариваемых элементов лучше использовать

обратную полярность (плюс источника

присоединён к электроду, а минус к

изделию).

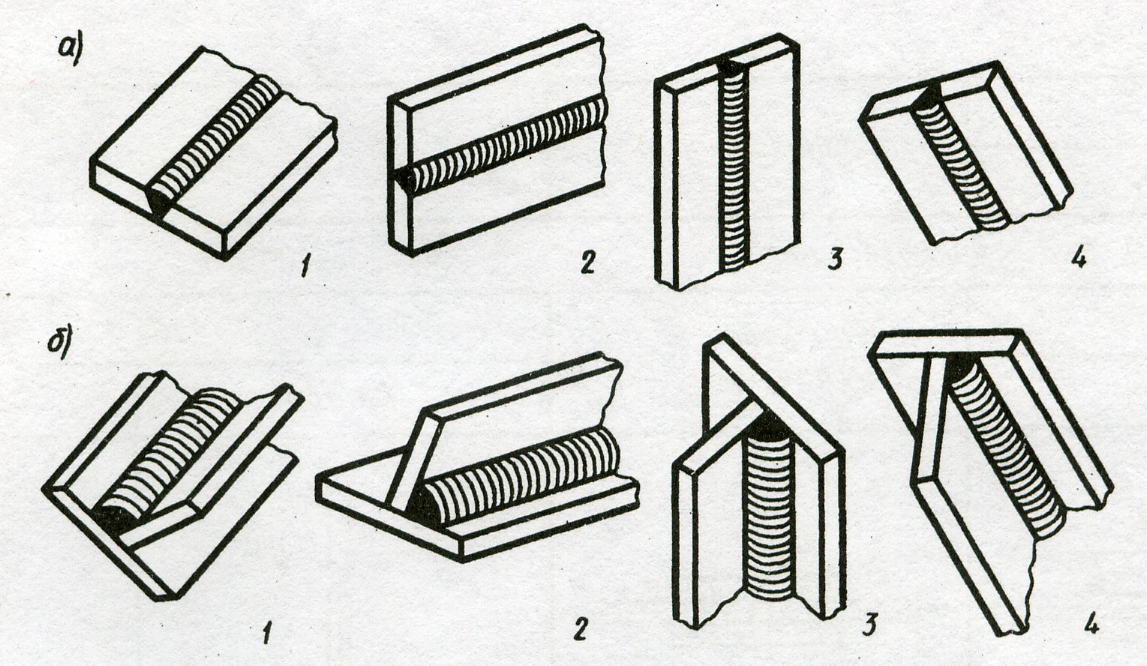

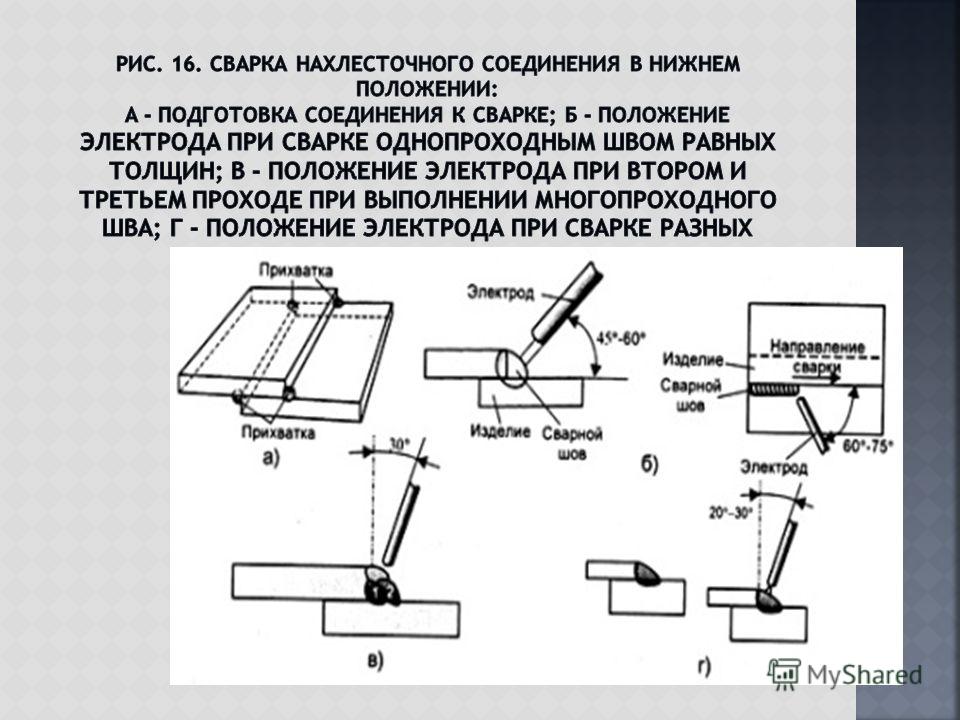

При изготовлении сварных мостовых конструкций применяют соединения стыковые (Рис. 6.28), тавровые (Рис. 6.29), угловые (Рис. 6.30) и внахлёстку (Рис. 6.31).

Шов,

соединяющий элементы в стыковых

соединениях, называют стыковым, а в

тавровых и угловых соединениях угловым.

В зависимости от числа проходов (слоев),

необходимых для получения расчётного

сечения шва, различают однопроходный

(однослойный) и многопроходный

(многослойный) стыковой и угловой швы. Шов, соединяющий элементы по всей длине,

называют сплошным. Сварное соединение,

в котором сваренные участки чередуются

с не сваренными, называют прерывистым.

Шов, соединяющий элементы по всей длине,

называют сплошным. Сварное соединение,

в котором сваренные участки чередуются

с не сваренными, называют прерывистым.

Подготовка элементов перед сваркой зависит от вида металла, его толщины, способа сварки, а также технологических особенностей свариваемой конструкции. Подготовка в основном заключается в обеспечении требуемого уклона разделки кромок и величины притупления. Элементы перед сваркой устанавливают со строго определённым зазором между их кромками. Разделка кромки и зазор необходимы для обеспечения провара всего сечения, а притупление предотвращает прожог сварного соединения.

Форма сварного шва, а следовательно, и прочность сварного соединения зависит от устойчивой работы источника тока и постоянства скорости подачи сварочной проволоки, обеспечивающих стабильность режима сварки. Поэтому сварку основных элементов осуществляют с помощью специальных автоматизированных сварочных агрегатов.

Сварочные

соединения следует рассматривать как

структурно неоднородные области,

простирающиеся от исходного материала

через переходную область, испытавшую

воздействие высоких температур, до

металла сварного шва, который можно

считать литым железом (Рис. 6.32). В некоторых

случаях путём соответствующей

термообработки сварного шва можно

добиться соответствия структуры

наплавленного и основного металла.

6.32). В некоторых

случаях путём соответствующей

термообработки сварного шва можно

добиться соответствия структуры

наплавленного и основного металла.

На рисунке 6.32 показано распределение температур в металле при устройстве сварного соединения. На этой же иллюстрации показаны шесть основных структурно разнородных зон, образовавшиеся после охлаждения металла:

участок неполного расплавления (переходная зона или зона сплавления) шириной 0,1 …0,4 мм;

участок перегрева шириной 1 …3 мм;

участок перекристаллизации (нормализации) шириной 1,2…4 мм;

участок неполной перекристаллизации;

участок рекристаллизации;

участок без видимых структурных изменений.

Как

правило, у металла сварных соединений

усталостная прочность ниже, чем у

основного металла. Это связано не только

с неоднородностью материала в зоне

сварки, но и с возможностью растрескивания

металла сварного шва из-за усадочных

напряжений, возникающих при охлаждении;

включением шлака, а также пористостью,

появляющейся при нарушении технологии

сварки, и т. д. Указанные явления могут

приводить к возникновению зон концентрации

напряжений.

д. Указанные явления могут

приводить к возникновению зон концентрации

напряжений.

В мостостроении наиболее распространена дуговая сварка: ручная металлическими электродами со специальным покрытием, а также автоматическая (механизированная) под расплавляемыми или керамическими флюсами, а также в среде защитных (инертных) газов. Такие способы сварки предотвращают взаимодействие расплавленного металла с воздухом. При автоматической сварке под флюсом всё плавильное пространство изолировано от контакта с воздухом шлаковой оболочкой и слоем флюса значительной толщины, что обеспечивает благоприятные условия кристаллизации и позволяет получать более надёжные сварные швы, чем при ручной сварке электродами с толстым покрытием.

Угловые

швы в мостовых конструкциях обычно

делают вогнутыми, с плавным переходом

к основному металлу. Лобовые швы

рекомендуется делать неравнобокими

с большим катетом,

направленным вдоль усилия.

Отношениебольшегокатета

к меньшему рекомендуется принимать

равным двум. Длина углового или флангового

шва должна быть не менее 60 мм и не менее

шестикратной величины катета шва.

Размеры угловых сварных швов назначают

по расчёту на прочность и выносливость,

но не менее 4 мм для соединения основных

элементов и 3 мм для прикрепления рёбер

жёсткости к стенке, а также продольных

рёбер к покрывающему листу ортотропного

настила. В целях облегчения сборки

металлических конструкций пролётных

строений и уменьшения вероятности

появления трещин в швах монтажной сварки

при наложении угловых швов устраивают

роспуски (недовары) на концевых участках

соединения.

Длина углового или флангового

шва должна быть не менее 60 мм и не менее

шестикратной величины катета шва.

Размеры угловых сварных швов назначают

по расчёту на прочность и выносливость,

но не менее 4 мм для соединения основных

элементов и 3 мм для прикрепления рёбер

жёсткости к стенке, а также продольных

рёбер к покрывающему листу ортотропного

настила. В целях облегчения сборки

металлических конструкций пролётных

строений и уменьшения вероятности

появления трещин в швах монтажной сварки

при наложении угловых швов устраивают

роспуски (недовары) на концевых участках

соединения.

Расчётная толщина стыкового шва должна быть получена из полностью проплавленного металла по всей длине сварного шва. Для придания требуемой формы нижней части сварного шва используются медные формирующие прокладки, защищаемые от ожогов электрической дугой одним или двумя слоями стеклоткани (Рис. 6.33).

Применение

выводных планок позволяет избежать

непроплавления концевых участков

сварных швов (Рис. 6.34).

6.34).

По расположению сварного шва в момент его наложения швы подразделяются на нижние, горизонтальные, вертикальные и потолочные (Рис. 6.35). Самое низкое качество имеют потолочные сварные швы. Поэтому если их и используют, то как вынужденный способ наложения сварных швов при монтаже.

Угловые швы тавровых и нахлёсточных соединений в целях повышения качества сварного шва выполняют «в лодочку» на специальном заводском оборудовании кондукторах. Применение такого способа сварки увеличивает глубину проплавления металла соединяемых деталей, что улучшает качество сварного шва (Рис. 6.36).

При изготовлении и монтаже металлических пролётных строений мостов широко применяется сварка с металлохимической присадкой (МХП), состоящей из мелко нарубленной сварочной проволоки «крупки» и химических присадок. Применение МХП позволяет сократить число проходов, необходимых для формирования требуемого сварного шва.

Сварочные

материалы выбирают в зависимости от

марки стали, способа сверки (автоматическая,

полуавтоматическая или ручная) и способа

защиты сварного шва (под флюсом или в

среде углекислого газа).

Расчёт прочности сварных стыковых соединений элементов, работающих на центральное растяжение или сжатие (Рис. 6.37), выполняют по формуле.

Принимаемые в зависимости от вида сварки (автоматическая, полуавтоматическая или ручная), диаметра сварочной проволоки, положения шва при сварке и значения катета сварного шва.

|

Сварные соединения Категория: Сварные соединения Сварные соединения Сваркой называется образование неразъемных соединений посредством установления межатомных связей между материалами свариваемых деталей путем их местного или общего нагрева или пластического деформирования, или путем совместного действия обоих этих факторов. Сварные соединения характеризуются малой трудоемкостью и относительно низкой стоимостью. Прочность сварного шва не уступает прочности материала свариваемых деталей. Сваркой соединяют заготовки, полученные методами прокатки литья, штамповки и ковки. Сваривают практически все конструкционные стали, однородные и разнородные материалы, пластмассы. По виду энергии, используемой для образования сварного соединения, сварка бывает термическая (дуговая, плазменная, электронно-лучевая, лазерная, газовая и др.), термомеханическая (контактная и диффузионная) и механическая (ультразвуковая, сварка взрывом, трением и др.). В слесарном деле наибольшее применение находят дуговая и газовая сварка. Сварка основана на образовании прочных связей между атомами материалов соединяемых деталей. При ручной дуговой сварке между электродом и соединяемыми деталями возникает электрическая дуга. Расплавляемый металл электрода заполняет металлическую ванну. Одновременно плавится и покрытие электрода. Продукты плавления покрытия образуют газовую защитную атмосферу и жидкую шлаковую ванну на поверхности металлической ванны, изолирующие жидкий металл от кислорода воздуха. При газовой сварке жидкая металлическая ванна образуется в результате плавления кромок свариваемых деталей и присадочного материала в высокотемпературном пламени газовой горелки. В результате сварки образуются общие для свариваемых материалов кристаллические решетки. Рис. 1. Схема дуговой (а) и газовой (б) сварки Виды сварных соединений. При газовой сварке основным является соединение встык, наиболее экономное по затратам материала. При электродуговой сварке выполняют следующие виды соединений: внахлестку; с накладками; впритык; угловые. Оборудование для дуговой и газовой сварки. Источниками тока для питания сварочной дуги служат сварочные трансформаторы (источники переменного тока), сварочные выпрямители и генераторы (источники постоянного тока). Сварочные трансформаторы по сравнению с источниками постоянного тока более долговечны, обладают более высоким коэффициентом полезного действия, проще и надежнее в эксплуатации. Газовую сварку выполняют с помощью горелок. Наиболее безопасной является инжекторная горелка, работающая при низком и среднем давлении кислорода (0,1—0,4 МПа). Кислород и ацетилен поставляются и хранятся в баллонах. Иногда ацетилен получают на месте сварки в ацетиленовых генераторах. В качестве горючих газов применяют также природные газы, водород, пары бензина и керосина. Электроды для ручной дуговой сварки, представляющие собой стержни с покрытиями, изготовляют из низкоуглеродистой, легированной и высоколегированной проволоки. Покрытия электродов состоят из стабилизирующих, газообразующих, шлакообразующих, раскисляющих, легирующих и связующих компонентов. Покрытия стабилизируют дугу, защищают расплавленный металл от воздействия воздуха и обеспечивают материалу шва необходимые состав и свойства. Для газовой сварки применяют присадочную проволоку, материал которой выбирают, исходя из свойств свариваемого материала. Рис. 2. Виды сварных соединений Последовательность работ при сварке. Сначала выбирают метод сварки. Ручную дуговую сварку применяют для выполнения коротких криволинейных и прямолинейных швов в любых пространственных положениях, при наложении швов в труднодоступных местах, при монтажных работах и сборке конструкций сложной формы. При газовой сварке заготовка прогревается более равномерно. Поэтому ее применяют для сварки деталей малой толщины (0,2—3 мм), легкоплавких цветных металлов и сплавов, для материалов, требующих медленного нагрева и охлаждения (например, инструментальных сталей, чугуна, латуней), для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины свариваемых деталей производительность газовой сварки резко уменьшается. Затем необходимо подготовить кромки свариваемых деталей. При ручной дуговой сварке деталей толщиной до 5—8 мм их кромки не скашивают. —- Сварное соединение — это неразъемное соединение, выполнение сваркой. Сварные соединения могут быть стыковыми, угловыми, тавровыми и нахлесточными (рис. 1). Стыковым называется сварное соединение двух элементов, расположенных в одной плоскости или на одной поверхности. Рис. 3. Сварные соединения: а — стыковое, б — угловое, в — нахлесточное, г — тавровое Угловым называется соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев. Нахлесточным называется сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга. Тавровым называется сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент. Часть конструкции, в которой сварены примйкающие друг к другу элементы, называется сварным узлом. Элементы геометрической формы сварного шва — ширина шва, глубина провара, усиление (ослабление) шва. В зависимости от конструктивных особенностей изделия и вида сварки к подготовке и сборке деталей предъявляют различные требования. Рис. 4. Пространственное положение сварных швов: а — стыковые, б — угловые; 1 — нижнее положение, 2 — горизонтальное, 3 — вертикальное, 4 — потолочное Рис. 5. Элементы геометрической формы подготовленных кромок под сварку (а) и выполненного шва (б) Государственные стандарты регламентируют основные типы и конструктивные элементы швов сварных соединений: ГОСТ 5264— 69 — для ручной дуговой сварки; ГОСТ 8713—70 — для автоматической и полуавтоматической сварки под флюсом; ГОСТ 14771—76 — для дуговой сварки в защитных газах; ГОСТ 15164—78 —для электрошлаковой сварки; ГОСТ 15878—70 — для контактной сварки и др. ГОСТ 2.312—72 «Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений» устанавливает графическое изображение и обозначение сварных швов. Реклама:Читать далее:Соединения с гарантированным натягом

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Сварные соединения в SOLIDWORKS Simulation / Хабр

Дополнительный модуль SOLIDWORKS Simulation позволяет проводить инженерные расчеты в деталях и сборках. В этой статье мы рассмотрим реализацию сварных соединений на примере небольшой части трубопровода.

Постановка задачи

Нам необходимо создать три твердотельных тела (рис. 1).

1).

Создаем новое исследование, выбираем Статический анализ.

Затем заходим во вкладку Детали. Здесь представлены три элемента, два из которых имеют значки, означающие твердотельный элемент, и один значок, означающий оболочку (рис. 2).

Рис.2Если щелкнем правой кнопкой мыши по этим оболочечным деталям и выберем Рассматривать как твердое тело, значок поменяется на твердотельный элемент, как и сама деталь (рис. 3).

Рис.3Рядом с деталями расположены значки треугольников, которые показывают порядок элементов (рис. 4).

Рис.4Их кромки немного кривые. Это означает, что будет строиться сетка 2-го порядка (высококачественная сетка). Если щелкнуть правой кнопкой мыши по детали и выбрать Применить сетку чернового качества, значок изменится на треугольник с прямыми кромками (рис. 5).

Рис.5Сетка элементов в данном случае станет 1-го порядка. Это значит, что сеточные элементы не будут иметь промежуточного узла и все элементы могут перемещаться и деформироваться, но не могут изменять свои стенки и ребра, то есть не изгибаются. Вернем сетку 2-го порядка.

Вернем сетку 2-го порядка.

Затем для примера преобразуем верхнюю деталь в оболочку. Это можно сделать двумя способами. Первый способ – воспользоваться вкладкой Менеджер оболочки, в которой выбираются необходимые тонкостенные детали или грани (рис. 6).

Рис.6Второй способ – использование функции Определить оболочку выбранными гранями. Устанавливаем тип Тонкая и выбираем переднюю грань. Пока указываем тип без предварительного просмотра. Толщину по умолчанию оставляем в 1 мм (рис. 7).

Рис.7Переходим во вкладку Смещения и видим, что выбрана Срединная поверхность. Если включить Полный предварительный просмотр, от выбранной грани в каждую сторону программа отложит по 0.5 мм. Поскольку нам нужна Нижняя поверхность, зададим значение толщины до 1.5 мм, чтобы достичь визуального соответствия (рис. 8).

Рис.8Значок изменится с «твердотельного» на «оболочку» (рис. 9).

Рис.9Теперь зададим одинаковый материал для всех элементов, для примера выберем оцинкованную сталь.

Следующий шаг – редактируем Глобальное взаимодействие, поскольку с версии 2021 года изменилась терминология контактов: теперь она логичней передает смысл оставшихся неизменными функций. Например, то, что раньше называлось Нет проникновения, сейчас носит название Контакт, а Проникновение допускается – Свободно. Таким образом, поскольку тип Связанные склеивает элементы, а Контакт не допускает проникновение, мы выбираем тип Свободно, когда проникновение допускается (рис. 10).

Рис.10Это сделано, чтобы увидеть только сварочные контакты. Правда, если удалить Глобальное взаимодействие, результат будет тем же.

Граничные условия

Создаем сварной шов на границе оболочки и твердого тела. Выбираем грань на оболочке, при этом не забывая, что нужно выбирать именно ту поверхность, через которую раннее была создана оболочка. Других граней программа «не видит», так как для созданной оболочки их нет. После выбора второй грани на твердотельном элементе появится подсветка нужной нам кромки, где будет проходить сварочный шов. Оставляем все по умолчанию, лишь укажем размер шва в 0.8 мм (рис. 11).

После выбора второй грани на твердотельном элементе появится подсветка нужной нам кромки, где будет проходить сварочный шов. Оставляем все по умолчанию, лишь укажем размер шва в 0.8 мм (рис. 11).

Затем следует создать точечный шов. Для этого нужно указать две поверхности, которые будут свариваться. Выбираем две грани, между которыми будет построена в выбранных точках связь, как будто их уже проплавили и соединили. Если бы мы взяли внутренние грани, то прочность была бы ниже, потому что при этом толщина самого листового металла не участвовала бы. Указываем крайние точки прямоугольников. Диаметр точечного сварного шва будет равен 2.5 мм (рис. 12).

Рис.12Теперь задаем крепления. Зафиксируем нижнюю грань листового метала и верхнюю кромку оболочки. Не забывайте, какую именно кромку оболочки нужно закреплять (там, где ранее создали оболочку), в противном случае будет возникать ошибка (рис. 13).

Рис.13Задаем силу, выбираем внутреннюю грань центрального твердотельного элемента. Указываем направление, в качестве справочной геометрии выбираем грань, как изображено на рисунке, и параллельно выбранной плоскости задаем силу в 250 Н (рис. 14).

Указываем направление, в качестве справочной геометрии выбираем грань, как изображено на рисунке, и параллельно выбранной плоскости задаем силу в 250 Н (рис. 14).

Следующий шаг – это формирование сетки. Создадим Элементы управления сеткой, выберем места, где могут быть ошибки – это скругления и грани, где находятся сварные соединения. Задаем плотность сетки Высокое (рис. 15).

Рис.15Далее создаем сетку на основе кривизны (рис. 16).

Рис.16Сетка построена, правда она не совсем корректна (рис. 17). Поскольку узлы сетки не совпадают, одна сетка получилась крупнее, чем другая. Но не будем заострять на этом внимание. Рассмотрение данной проблемы требует отдельной статьи.

Рис.17Результаты

После запуска расчета взглянем на эпюру напряжения (рис. 18).

Рис.18Напряжения не достигли предела текучести. На эпюре видно, что сварочный шов отработал хорошо: есть лишь некоторые локальные концентраторы напряжений. Точечные сварные швы должны тоже содержать локальные возмущения. Шкала деформации равна 25, значит реальная деформация была увеличена в 25 раз. Выберем точную шкалу и поставим единицу измерений на легенде МПа.

Шкала деформации равна 25, значит реальная деформация была увеличена в 25 раз. Выберем точную шкалу и поставим единицу измерений на легенде МПа.

Видно, что максимальные напряжения находятся на креплениях. Сейчас лучше видны всплески напряжений в точечных сварных швах.

Вывод

Инженерный модуль SOLIDWORKS Simulation позволяет проводить расчеты на прочность, усталость и многое другое с помощью разных типов соединений. В этой статье мы рассмотрели сварные соединения.

Результаты максимальных напряжений показали, что концентраторы напряжений находятся в точечных сварных швах, представляющих собой точечные контакты. Математически они вводят сингулярность с бесконечными значениями напряжений. Поэтому дальнейшее уточнение сетки не приведет к более точному распределению напряжений. Точечные сварные швы могут быть использованы только для изучения глобальной деформации всего тела, что потребует детального их анализа.

Если вы предпочитаете изучать новый материал по видео, добро пожаловать на наш YouTube-канал «Школа SOLIDWORKS». Перейдя по ссылке, вы сможете посмотреть видеоролик, в котором мы учимся задавать сварные соединения в SOLIDWORKS Simulation.

Перейдя по ссылке, вы сможете посмотреть видеоролик, в котором мы учимся задавать сварные соединения в SOLIDWORKS Simulation.

Автор: Максим Салимов, технический специалист по SOLIDWORKS ГК CSoft

E-mail: [email protected]

Нужно обучение с профессионалами? Переходите по ссылке и выбирайте курс.

Читайте другие наши статьи, посвященные SOLIDWORKS:

«Термический анализ в SOLIDWORKS Simulation на примере микрочипа»

«Советы и трюки SOLIDWORKS»

«Простой расчет Flow Simulation»

«Анализ внешнего потока в SOLIDWORKS Flow Simulation»

Сварные соединения – Типы сварных соединений [Примечания GATE]

Серия испытаний

Автор: Mohit Unyal|Обновлено: 26 августа 2022 г. В современном технологическом мире производственные работы были бы невозможны без сварки. В изобретении сварки не участвовал ни один человек. Первый представляет собой электродуговую сварку между двумя угольными электродами с использованием аккумулятора в качестве источника энергии. Он был представлен «сэром Хамфри Дэви» в 1880 году. После изобретения сварка продолжала развиваться, приведя ее к современному виду.

В современном технологическом мире производственные работы были бы невозможны без сварки. В изобретении сварки не участвовал ни один человек. Первый представляет собой электродуговую сварку между двумя угольными электродами с использованием аккумулятора в качестве источника энергии. Он был представлен «сэром Хамфри Дэви» в 1880 году. После изобретения сварка продолжала развиваться, приведя ее к современному виду.

В различных процессах соединения сварка является одним из наиболее часто используемых способов неразъемного соединения. Заклепочное соединение должно состоять из дополнительных компонентов, таких как накладки, хомуты, косынки и уголок зажима, что увеличивает вес сборки. Сварное соединение используется вместо заклепочного соединения.

Читать статью полностью

Что такое сварные соединения?

Сварное соединение представляет собой процесс соединения материалов, образованный сплавлением двух одинаковых или разнородных материалов с применением или без применения давления и присадочного металла. По способу подготовки соединения сварку можно разделить на два вида:

По способу подготовки соединения сварку можно разделить на два вида:

- Сварка плавлением – в этом процессе сварки, при котором сварное соединение получается в результате плавления основного металла

- Сварка неплавлением – В этом процессе сварки соединение производится без расплавления основного металла

Типы сварных соединений

В соответствии с требованиями, сборкой, конструкцией и условиями эксплуатации выполнение надлежащего сварного соединения имеет важное значение. Таким образом, исходя из вышеуказанного параметра, требуются различные типы сварных соединений. Тип сварных соединений не зависит от размера сварного шва.

В соответствии с формой компонента сварного шва, толщиной пластины компонента сварного шва и направлением приложенной силы, мы можем классифицировать сварное соединение следующим образом:

Рисунок : Типы сварных соединений соединение

Соединение внахлестку

Соединение внахлестку двух частей называется соединением внахлестку. Он также известен как филейный сустав. В зависимости от направления приложенной силы существует три различных типа угловых швов:

- Одинарное поперечное угловое соединение.

- Двойное поперечное угловое соединение.

- Параллельный угловой шов

Поперечный угловой шов

Это тип углового шва, при котором направление приложения силы перпендикулярно сварному шву. при поперечном нагружении одна пластина оказывает на сварной шов сдвигающую, а другая растягивающую (или сжимающую) нагрузку. Двойной поперечный угловой шов предпочтительнее, так как в этом случае нет свободной от прогиба кромки. Поперечные угловые сварные соединения предназначены для повышения прочности на растяжение.

Параллельный угловой шов

В этом типе углового шва направление приложения силы параллельно сварному шву. При параллельной нагрузке обе пластины оказывают сдвигающую нагрузку на сварной шов. в этом случае валики сварного шва находятся с обеих сторон пластины. Асимметричный сварной шов подготавливается в случае несимметричного сечения в определенных случаях, таких как угол или буква «Т».

При параллельной нагрузке обе пластины оказывают сдвигающую нагрузку на сварной шов. в этом случае валики сварного шва находятся с обеих сторон пластины. Асимметричный сварной шов подготавливается в случае несимметричного сечения в определенных случаях, таких как угол или буква «Т».

Стыковое соединение

Когда два компонента лежат приблизительно в одной плоскости, такое соединение называется стыковым соединением. При этой сварке, если толщина листа менее 5 мм, то требуется снятие фаски.

В случае толщины листа необходимо обеспечить фаску от 5 мм до 12,5 мм на одной или обеих сторонах листа. На основании этого стыковое соединение можно дополнительно классифицировать как:

- Квадратное стыковое соединение.

- Одинарное V-образное соединение.

- Двойной V-образный стык.

- Одинарное U-образное соединение.

- Двойное U-образное соединение.

Угловое соединение

Когда углы обоих компонентов соединяются перпендикулярно друг другу, такое соединение называется угловым соединением.

Тройник

В тройнике, когда один из компонентов перпендикулярен другому и образует Т-образную структуру, известную как тройник.

Кромочное соединение

Когда края обоих компонентов параллельны друг другу и по крайней мере одна из их кромок является общей, соединение выполняется по типичным кромкам, известным как краевое соединение.

Символы сварных соединений

Различные символы сварки предоставляют информацию о процессе сварки на чертежах от дизайнера до рабочих. Очень важно использовать правильные символы сварных соединений для передачи необходимой информации. Посмотрите символы различных сварных швов на рисунке ниже:

Рисунок: Символы сварных соединений

Напряжения в сварных соединениях

В зависимости от типа сварного соединения и условий нагрузки в сварном соединении возникают напряжения растяжения, сжатия и сдвига. Напряжения в сварном соединении определить сложно, так как рассматривается переменный и непредсказуемый параметр.

- Однородность металла шва,

- Термические напряжения в сварных швах,

- Изменения физических свойств вследствие высокой скорости охлаждения и т. д.

При расчете напряжений в сварном соединении необходимо учитывать следующие допущения.

- Нагрузка равномерно распределяется по всей длине сварного шва.

- Напряжение распределяется равномерно по его эффективному сечению.

Часто задаваемые вопросы о сварных соединениях

Что такое сварные соединения?

Это место, где поверхности двух или более двух металлов или неметаллов соединяются вместе в процессе сварки с применением или без применения давления и присадочного металла.

Какие бывают виды сварных швов в сварных соединениях?

Based on the different types of a welded joint we can classify weld as follow:

- Fillet weld

- Groove weld

- Surface weld

- Plug weld

- Slot weld

- Spot weld

- Seam Weld

- Flange сварка

Какие существуют типы сварочных процессов?

В сварке вначале мы можем разделить сварку на две группы.

В зависимости от метода и источника тепла нас можно классифицировать следующим образом:

В зависимости от метода и источника тепла нас можно классифицировать следующим образом: 1. Сварная сварка

- Газовая сварка

- Сварка дуги

- Сварка сопротивления

- Химическая сварка

2. Сварка без корзин

- FRICTIONS

- 121112112112112 гг.

- 112112112112 гг. Свад

- 1211211212 гг. Сварная сварка

- 1211211211212 гг.11211211212 г. .

- Ультразвуковая сварка

- Сварка горячим давлением.

Каковы преимущества и недостатки сварных соединений?

Преимущества сварного соединения следующие:

- Экономичный с точки зрения используемых материалов и стоимости изготовления.

- Неразъемное соединение.

- Свариваемая деталь становится единым целым.

- Обеспечение более прочного сварного соединения за счет использования высокопрочного наполнителя.

Каковы ограничения сварных соединений?

Ограничения сварного соединения следующие:

- Выполняется в основном вручную и дорого с точки зрения трудозатрат (требуется квалифицированный труд)

- Он связан с высокой энергией и опасен по своей природе.

- Сварка не должна использоваться в качестве метода сборки.

- Некоторые дефекты качества сварки трудно обнаружить.

Каково применение и значение сварных соединений?

Различные типы применения сварного соединения:

- Сосуд высокого давления, котел.

- Строительные конструкции и мосты

- Самолеты и космические корабли

- Железнодорожные вагоны и железнодорожные пути

- Судостроение и подводная лодка.

- Электрическое и электронное оборудование.

- Изготовление листового металла

Основное значение сварного соединения заключается в том, что оно экономично, эффективно и надежно.0003

Избранные статьи

Следите за последними обновлениями

Наши приложения

- BYJU’S Exam Prep: приложение для подготовки к экзамену

900 Ltd.Windsor IT Park, Башня – A, 2-й этаж,- Основы и принципы дуговой сварки

- Экранирование

- Дуговая сварка Сварные соединения и типы

- Скорость подачи электрода

- Скорость сварки

- Безопасность дуговой сварки

- Процедуры дуговой сварки

- EGW – Сварка электростеклом

- FCAW – дуговая сварка порошковой проволокой

- GMAW – Дуговая сварка металлическим газом

- GTAW – Дуговая сварка вольфрамовым электродом в среде защитного газа

- PAW – плазменно-дуговая сварка

- SAW – дуговая сварка под флюсом

- SMAW – Дуговая сварка в защитном металле

- SW – Дуговая сварка шпилек

- Основы и принципы дуговой сварки

- Экранирование

- Дуговая сварка Сварные соединения и типы

- Скорость подачи электрода

- Скорость сварки

- Безопасность дуговой сварки

- Процедуры дуговой сварки

- Тройник или Т-образное соединение

- Краевое соединение

- Угловое соединение

- Соединение внахлестку

- Стыковое соединение

- Сварка пробкой

- Угловой шов

- Сварка с пазом под углом

- Сварной шов с фаской с пазом

- Сварной шов с J-образным пазом

- S-20 Сварной шов насквозь

- 9 сварка

- Просверлите отверстия диаметром 7,5 мм в верхнем металле. Разместите их примерно на расстоянии 25–40 мм друг от друга. Если вы работаете с толстым металлом, вам нужно будет просверлить отверстия большего размера. Но это то, над чем вы можете работать.

- Прикрепите этот лист к заднему листу.

- Установите сварочную горелку на место. Проволока должна находиться в центре отверстия, касаясь заднего листа.

- Дуга против заднего листа.

- Направьте резак прямо в отверстие.

- Начать сварку.

- Сделать , а не двигайте сварочный аппарат до тех пор, пока отверстие не будет почти полностью заполнено.

- Достигнув этой точки, перемещайте сварочный аппарат круговыми движениями наружу, пока он не завершится.

- Сварной шов с фаской

- Сварной шов с квадратным пазом

- Сварной шов с J-образным пазом

- Сварной шов с V-образным пазом

- Сварной шов с кромкой фланца

- Сварной шов с U-образным пазом

- Сварной шов с двумя фланцами

025

Мы уже обсуждали стили сварки с конической канавкой и J-образной канавкой в разделе тройникового соединения.

Итак, мы кратко коснемся остальных.

Итак, мы кратко коснемся остальных.Сварной шов с квадратной канавкой

Сварной шов с прямоугольной канавкой прост. Кроме того, он обеспечивает дополнительную прочность (но это не особо заметно при использовании в качестве кромочного соединения).

Здесь нет зазора между деталями, и он чаще используется при газовой или дуговой сварке.

Конечно, можно поиграться с толщиной сварного шва. Но, если вы ищете довольно бесшовный край, вы не можете зайти слишком далеко с этим.

Сварка с V-образной канавкой

Если обе кромки вашей детали скошены с каждой стороны, вам придется выполнить сварку с V-образной канавкой.

Что мы имеем в виду?

Когда ваш материал стоит на своей основе, он похож на дом с остроконечной крышей? Да? Затем, когда вы помещаете кончик «крыши» на конец крыши второго куска, единственный способ соединить их — выполнить сварку с V-образной канавкой.

Здесь вам нужно заполнить верхние и нижние, чтобы закрепить детали.

Краевой сварной шов с фланцем

Если обе металлические детали, которые вы планируете стыковать по кромке, имеют фланцы, то кромочный сварной шов станет вашим новым лучшим другом.

Просто соедините две прямые кромки вместе (с выступающими фланцами с обеих сторон) и сварите соединение.

Это было легко, не так ли?

Сварной шов U-образной канавки

Вспомните V-образную канавку. У вас были части с остроконечными крышами, верно? Что ж, представьте, что диагональные стороны были вдавлены внутрь, и когда две части соединяются вместе, образуются полукруги. Это U-образная канавка.

Как и в случае с вышеупомянутой V-образной канавкой, вам нужно сварить верхнюю и нижнюю части, чтобы закрепить ее.

Угловой сварной шов с фланцем

Угловой сварной шов с фланцем должен использоваться, когда одна деталь представляет собой прямоугольник (т. е. не имеет кромок у фланца), а другая с фланцевой кромкой.

Здесь вы должны соединить прямую сторону фланца с плоским металлом, чтобы верхние части были выровнены.

Затем вы приварите углы, чтобы скрепить два листа.

Затем вы приварите углы, чтобы скрепить два листа.3. Сварка угловых соединений

Сектор листового металла любит этот тип соединения.

Используется при сварке снаружи прилегающих металлических деталей. Если вы правильно расположили детали (под прямым углом), готовое изделие будет иметь форму буквы L.

Сварка угловых соединенийКогда следует использовать угловые соединения?

Обычно этот тип соединения используется при изготовлении прямоугольных рам или коробов.

Для сварки угловых соединений можно использовать следующие 9 видов сварки:

- Fillet Weld

- Edge Weld

- Spot Weld

- Угловой фланк Weld

- Квадратный Weld Weld

- V-Grove Weld

- WELD WELD

- J-GROEV я уже просмотрел все это, так что взгляните на наш предыдущий разговор, если вам нужно освежить в памяти.

4. Сварка внахлестку

Если вам нужно соединить два куска металла разной толщины, вам подойдет соединение внахлестку.

Соединение внахлестку Сварка Как вы могли догадаться по названию, металлические детали накладываются друг на друга, образуя соединение внахлестку.

Как вы могли догадаться по названию, металлические детали накладываются друг на друга, образуя соединение внахлестку.Вы можете выбрать сварку с одной или обеих сторон, в зависимости от того, насколько прочным должно быть соединение.

В каких случаях следует использовать соединение внахлестку?

Этот тип сварного соединения обычно используется в следующих случаях:

- Изготовление временной рамы

- Изготовление шкафа (для создания рамы)

- Изготовление стола

- И аналогичные работы

Вы можете использовать любой из следующих 6 стилей для соединения внахлестку:

- Точечный сварной шов

- Сварной шов с разделкой кромок

- Сварной шов с J-образными канавками

- Сварной шов с фаской с разделкой кромок

- Сварной шов пробкой

- Сварной шов с пазами

Да, мы рассмотрели все это! Вы можете найти все, что вам нужно знать, в разделе тройника или кромочного соединения.

5. Сварка встык

Для сварки встык две детали должны быть установлены рядом друг с другом в параллельном положении. Это наиболее признанная форма сварки для многих бытовых и промышленное применение.

Стыковое соединение сваркаВ каких случаях следует использовать стыковое соединение?

Как правило, этот вид сварного соединения используется при соединении фланцев, клапанов, определенного оборудования, труб, труб и других фитингов.

Горизонтальное соединение встыкСуществует 7 стилей на выбор при выполнении соединений встык. См. ниже:

- Сварной шов с разделкой кромок

- Сварной шов с J-образной канавкой

- Сварной шов с U-образной канавкой

- Сварной шов с V-образной канавкой

- Сварной шов с квадратной канавкой

- Сварной шов с развальцовкой с V-образной канавкой

- Сварной шов с развальцовкой с фаской и канавкой

Мы кратко рассмотрим сварной шов с V-образной канавкой, поскольку мы еще не обсуждали его.

Раструбный сварной шов с V-образной канавкой