Сварочные приспособления: Приспособления для сварки, купить сварочные приспособления

alexxlab | 03.07.2020 | 0 | Разное

Сборочно-сварочные приспособления (сварочная оснастка)

Подробности

24 апр 17

Сборочно-сварочные приспособления помогают решить задачу повышения производительности труда и увеличения качества сборки и сварки конструкции, а так же снизить уровень требуемой квалификации персонала, улучшить условия и безопасность труда, и понизить себестоимость конструкций (продукции).

Сборочно-сварочные приспособления помогают решить задачу повышения производительности труда и увеличения качества сборки и сварки конструкции, а так же снизить уровень требуемой квалификации персонала, улучшить условия и безопасность труда, и понизить себестоимость конструкций (продукции).

Конструкция сварочной оснастки (приспособления) сильно зависит от ряда условий:

– тип сварки,

– габариты изделий,

– крупносерийное или мелкосерийное производство,

– необходимость дополнительного отвода тепла, создания обратного прогиба,

– механизированная или ручная сварка,

– необходимость вращения при сварке.

И это только часть пунктов, в реальности конструктор и технолог должны предусматривать ещё ряд факторов по применяемым материалам, стандартным изделиям и так далее.

Этапы разработки и подготовки документации:

– анализ свариваемого (собираемого) изделия,

– определить назначение и будущие условия эксплуатации изготавливаемой конструкции, на основании чего выбрать нормативный документ.

– определить порядок сборки деталей и способ сварки,

– разработать модель оснастки (приспособления) и определить стандартные комплектующие,

– Согласовать с технологом (руководителем) и внести требуемые изменения,

– Подготовить полный комплект документации.

В процессе проектирования обязательно необходимо учитывать силу тяжести собираемого изделия, и деформации, возникающие при сварке.

Все сборочно-сварочные приспособления можно разделить на три группы:

– Сборка сварных конструкций и изделий: простейшие переносные сборочные приспособления (струбцины, угольники, упоры и т. д.), неповоротные сборочные и сборочно-сварочные стенды, поворотные сборочно-сварочные кондукторы.

д.), неповоротные сборочные и сборочно-сварочные стенды, поворотные сборочно-сварочные кондукторы.

Основное назначение: фиксация и закрепление деталей свариваемого изделия и обеспечение необходимой точности и соблюдения размеров конструкторской документации.

– Установка, поворот и вращение свариваемых изделий: неповоротные устройства (плиты, столы), кантователи и позиционеры, сварочные вращатели и манипуляторы, поворотные столы.

Основное назначение: установка свариваемых изделий и поворот их в удобное для сварки положение и вращение со сварочной скоростью.

Манипуляторы – наклон изделия в удобное положение и вращения его со сварочной скоростью.

Позиционеры – наклон, поворот и вращения изделия с маршевой скоростью.

Вращатели используются для вращения изделий вокруг одной оси.

– Установка и перемещение сварочных аппаратов: несущие подъёмно-поворотные колонны, сварочные тележки, специальные устройства.

Основное назначение: закрепление и перемещение только сварочной головки или аппарата. Перемещения может осуществляться с маршевой или сварочной скоростью.

Перемещения может осуществляться с маршевой или сварочной скоростью.

Сварочные приспособления

Существует большое количество разного оборудования, которое предназначено для работы сварщика. Но при условии выполнения работ сварщика на дому, сразу же возникает вопрос необходимости применения механических сборных фиксаторов, да бы была возможность снять или поставить туда и закрепить свариваемую деталь.

Так же, возникает потребность и в таких инструментах, как угольники, если становится необходимо сварить детали под прямым углом.

Многообразие сварочных приспособлений обычно подразделяют на две группы: закрепляющие и установочные. Существуют также и те, что включают в себя функции из обеих групп. Назначения обеих данных групп при сварке очень трудно недооценить.

В основном, симптомы нехватки приспособлений начинают сказываться в том, что при сварке детали будут прихватываться не так, как надо, и не под тем углом. О хорошем качестве слияния граней и нормальном положении свариваемой конструкции в таких случаях мечтать не приходится, а переделывать все заново займет много сил и времени, а также денег, на приобретение новой заготовки.

Поэтому, всё же стоит потратить свое время на подготовление, или приобретение специальных инструментов, необходимых любому сварщику — зажимов, тисков, фиксаторов, движимых частей с редуктором и.т.д. Они могут здорово помочь любому сварщику сберечь свое время и силы, для получения более качественного на выходе итогового изделия.

Двигательными приспособлениями для сварки, такими, например, как поворотные и вращательные механизмы, в большинстве случаев являются роликовые опоры, манипуляторы, поворотные кондукторы и кантователи. Все они облегчают процесс выставки деталей в требуемое положение, удобное для сварки, а также имеют популярность в массовом производстве.

- — щиток и шлем со встроенными снижающими излучение светофильтрами, а также защищающими лицо от брызгов металла

- — изолирующий коврик, либо деревянная подставка, для защиты при работе от токопроводящего покрытия пола.

Плюс к тому, электросварщик при работе должен быть одет в специальную одежду, во избежание ожогов от расплавленного металла. А также, ему необходимо в работе иметь сухие брезентовые перчатки.

Сварочные приспособления | Строительный справочник | материалы – конструкции

Сварочные аппараты должны комплектоваться необходимыми принадлежностями – электрододержателем, зажимом для присоединения провода к изделию, сварочными проводами необходимой длины, рассчитанными на всю зону обслуживания, защитным щитком и диэлектрическим ковриком.

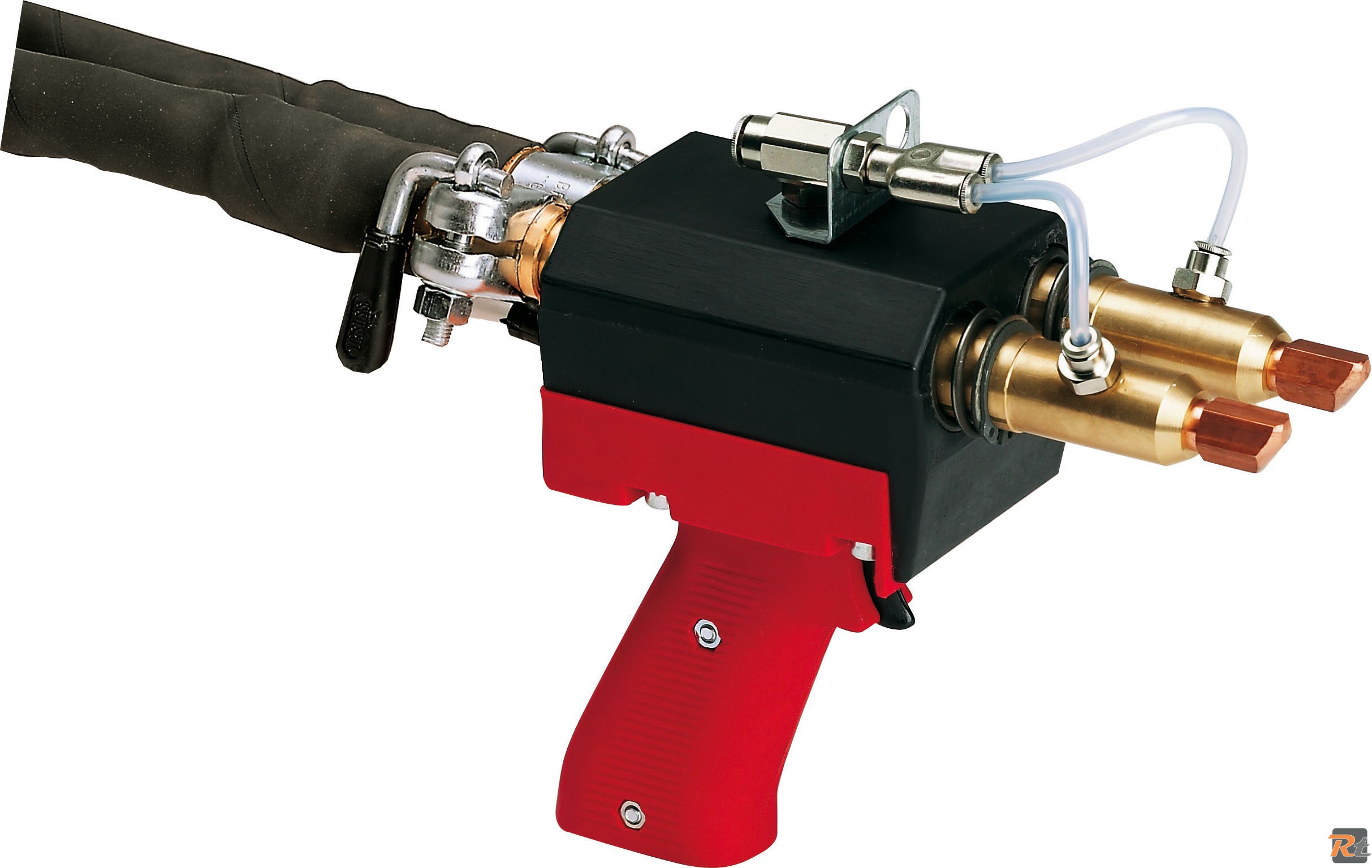

Электрододержатель

Электрододержатель — приспособление, предназначенное для закрепления электрода и подведения к нему электрического тока. Промышленностью выпускается несколько стандартных видов электрододержателей (рис.1). Различают винтовые, пластинчатые, вилочные и пружинные электрододержатели. Основные требования, которым должен удовлетворять этот инструмент – удобство, надежное закрепление электрода и хороший электрический контакт в месте его крепления.

Рукоятка инструмента должна изготавливаться из негорючего диэлектрического и теплоизоляционного материала, токопроводящие части должны быть надежно заизолированы и защищены от случайного прикосновения к ним. Разница температур наружной поверхности рукоятки на участке, который охватывает рука сварщика, и окружающей средой должна быть не больше 40°С при номинальном режиме работы.

Среди многообразия применяемых электрододержателей наиболее безопасными являются пружинные конструкции, которые выдерживают без ремонта до 10 тысяч зажимов. Применение самодельных электрододержателей (что иногда можно встретить на практике) или инструментов с нарушенной изоляцией недопустимо.

При сварке постоянным током допускается применение электрододержателей с изоляцией только рукоятки. Конструкция такой рукоятки должна исключать создание токопроводящих мостиков между наружной поверхностью рукоятки и деталями, находящимися под напряжением. Такие электрододержатели имеют предостерегающую надпись: «Применять только для постоянного тока».

| Рис. 1. Электродержатели: А — пружинный; Б — вилочный; В — пластинчатый; Г — винтовой; 1 — зажим электрода; 2 — кабель | Рис. 1 А. Токоподводящие зажимы: А — с пружинным зажимом; Б — с винтовым зажимом; В — с винтовой струбциной |

Сварочные щитки

Сварочные щитки выпускают двух типов: ручные и головные. Их изготавливают из негорючих материалов с матовой гладкой поверхностью черного цвета и снабжают защитными светофильтрами, защищающими глаза сварщика от действия инфракрасных и ультрафиолетовых лучей сварочной дуги. Подбор светофильтров осуществляют в зависимости от особенностей зрения сварщика, величины сварочного тока, состава свариваемого металла, вида дуговой сварки и защиты сварочной дуги.

Их изготавливают из негорючих материалов с матовой гладкой поверхностью черного цвета и снабжают защитными светофильтрами, защищающими глаза сварщика от действия инфракрасных и ультрафиолетовых лучей сварочной дуги. Подбор светофильтров осуществляют в зависимости от особенностей зрения сварщика, величины сварочного тока, состава свариваемого металла, вида дуговой сварки и защиты сварочной дуги.

Современной отечественной промышленностью выпускается 13 светофильтров, регламентируемых ГОСТ 12.4.035-78, имеющих наружные размеры 52 х 102 мм. Светофильтры вставляют в рамку щитка и защищают снаружи обычным стеклом, которое периодически меняют, так как оно покрывается каплями металла. Светофильтры, рекомендуемые для применения в процессе сварки дуговым методом, отражены в таблице.

Светофильтры для дуговой сварки

| Метод сваривания | Значение тока, А для светофильтров | ||||||||||||

| С-1 | С-2 | С-3 | С-4 | С-5 | С-6 | С-6 | С-7 | С-8 | С-9 | С-10 | С-12 | С-13 | |

| Дуговая сварка плавящимся электродом | – | – | 15-30 | 30-60 | 50-150 | 150-275 | 275-350 | 350-600 | 600-700 | 700-900 | 900 | – | – |

| Дуговая сварка тяжелых металлов плавящимся электродом в среде инертного газа | – | – | 20-30 | 30-50 | 50-80 | 80-100 | 100-200 | 200-350 | 350-500 | 500-700 | 700-900 | 900 | – |

| Сварка легких сплавов плавящимся электродом в среде инертного газа | – | – | – | 15-30 | 30-50 | 50-90 | 90-150 | 150-275 | 275-350 | 350-600 | 600-800 | 800 | – |

| Сварка вольфрамовым электродом в среде инертного газа | – | – | 01. 10.15 10.15 | 15-20 | 20-40 | 40-80 | 80-100 | 100-175 | 175-275 | 275-300 | 300-400 | 400-600 | 600 |

| Сварка плавящимся электродом в среде углекислого газа | 30-60 | 60-100 | 100-150 | 150-175 | 175-300 | 300-400 | 400-600 | 600-700 | 700-900 | – | – | – | – |

Для обеспечения оптимальных условий работы сварщика с учетом индивидуальных особенностей его зрения рекомендуется кроме светофильтров, приведенных в таблице, использовать светофильтры на один номер больше или меньше. Если в этом случае оптимальные зрительные условия сварщика не будут достигнуты, необходимо проверить освещенность и зрение сварщика.

Кабели и сварочные провода

Кабели и сварочные провода должны быть многожильными, рассчитанными на плотность тока до 5 а/мм² при токах до 300 А. Их сплетают из большого числа отожженных медных проволочек диаметром 0,18 — 0.![]() 20 мм. Длина сварочного провода определяется исходя из условий сварки, но в любом случае не рекомендуется применять провода длиной более 30 м, так как это вызывает большое падение напряжения в сварочной цепи.

20 мм. Длина сварочного провода определяется исходя из условий сварки, но в любом случае не рекомендуется применять провода длиной более 30 м, так как это вызывает большое падение напряжения в сварочной цепи.

Токоведущие провода надежно подсоединяют при помощи специальных зажимов, некоторые конструкции которых приведены на рис. 1А. Использование самодельных удлинителей, скруток, кусков и обрезков металла для этой цели недопустимо.

Сборка обечаек. | МеханикИнфо

Использование приспособлений для сборки является обязательным, так как ими обеспечивается правильное расположение собираемых частей.

Применение приспособлений создает тщательность пригонки свариваемых деталей, а также равномерность накладываемых швов.

Сварка продольного и радиального швов без приспособлений практически невозможна. Например, наложение радиального шва связано с поворачиванием свариваемых деталей, осуществляемым с помощью поворотных роликов. Приспособления необходимы для создания жесткого закрепления, что предупреждает коробление при сварке.

Приспособления необходимы для создания жесткого закрепления, что предупреждает коробление при сварке.

Классификация приспособлений по назначению предусматривает два основных вида приспособлений:

а) сборочные;

б) сборочно-сварочные.

По степени подвижности приспособления разделяются на:

а) переносные;

б) стационарные.

По роду привода — на приспособления:

а) ручного действия;

б) с машинным приводом.

Переносные сборочные приспособления для сварки.

К переносным приспособлениям ручного действия относятся приспособления, применяемые при сборке сопрягающих продольных и поперечных швов деталей.

Такими простейшими приспособлениями для соединения кромок продольных швов служат стяжные кольца, которые применяют для получения плотного прилегания перед сваркой, и домкраты, применяемые для смещения кромок при пригонке.

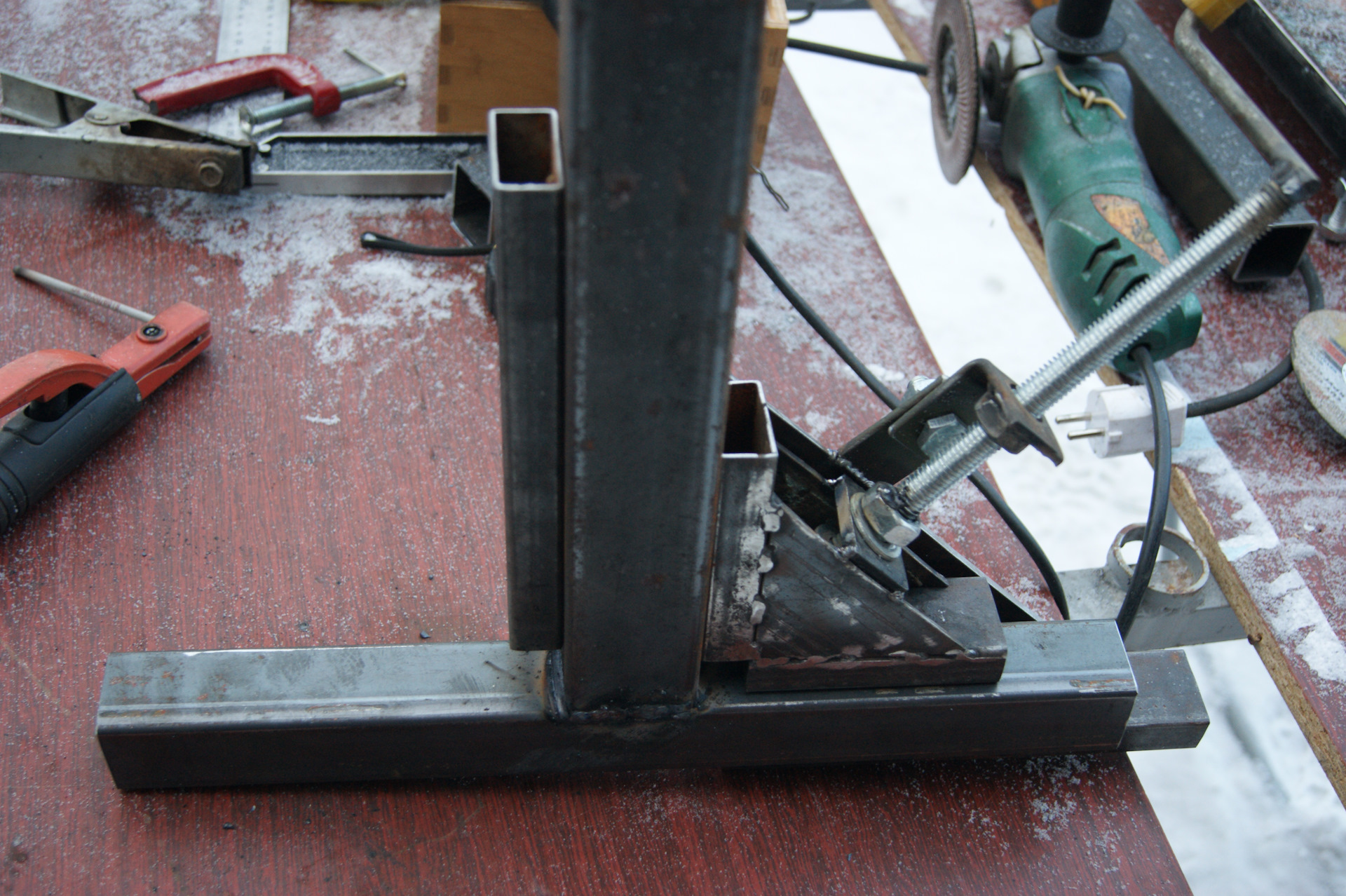

Струбцина для стыковки обечаек.

Кольца и домкраты можно заменить приспособлением специального типа. Таким приспособлением является струбцина (рис. 1, а) для стыковки кромок обечаек, которая вполне пригодна также для стыковки толстостенных обечаек. При помощи струбцины можно получить необходимую плотность прилегания кромок при сварке. Струбцинка дает возможность соединения кромок при сборке обечаек диаметром 1000 мм при толщине стенок 20 мм.

Рис. 1. Струбцина (а) и ее применение (б) для стыковки кромок и обечаек:

1 — коленчатая планка; 2 — скоба; 3 — накладка; 4 — планка; 5 — шарнирная гайка; 7 — стяжной винт; 8 — нажимной винт; 9 — шарнирная гайка; 10 — скоба; 11 — планка.

Чтобы соединить кромки обечайки, необходимо иметь две струбцины.

Струбцины устанавливаются с двух противоположных торцевых сторон обечайки (рис. 2, б) и крепятся нажимными винтами.

Выравнивание кромок относительно друг друга производится винтом С, а регулирование и фиксация просвета между кромками производится винтом В.

При сборке обечаек значительных размеров применяют систему стяжных планок и прокладок, построенную по принципу регулирования клиновых соединений.

Сборочно-сварочные приспособления.

Сборочно-сварочные приспособления относятся к числу стационарных приспособлений ручного действия или с машинным приводом. Они применяются для сборки и сварки обечаек котлов и аппаратуры.

К таким приспособлениям можно отнести роликовый стенд, поворотные и наклонные столы.

Роликовый стенд для сварки.

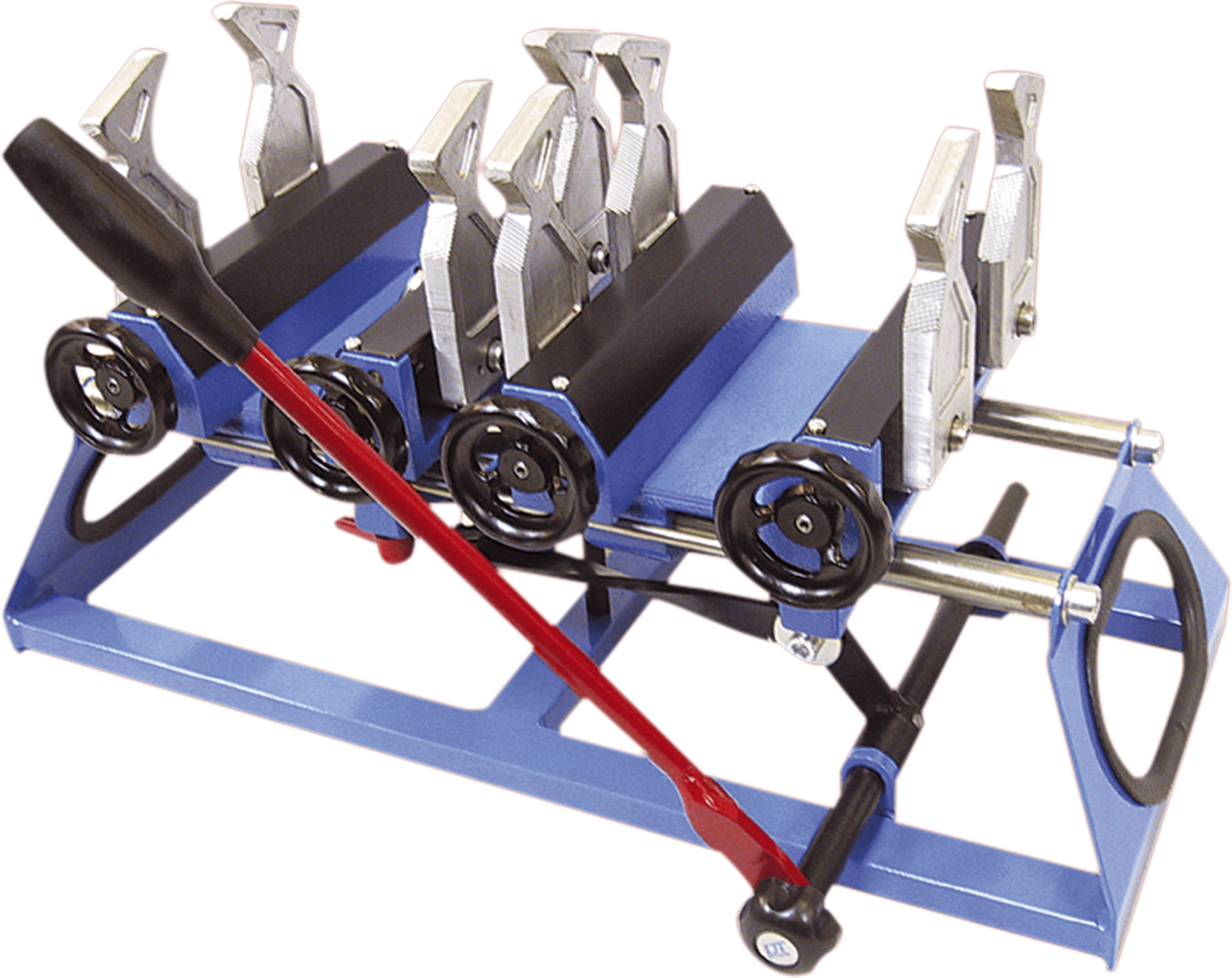

Роликовый стенд (рис. 2) предназначен для сборки в стык, центрирования и сварки продольного и радиального швов.

Применение стенда обеспечивает вращение обечаек в процессе сборки и сварки, и благодаря этому создается возможность при повороте на 180° производит вырубку и сварку контрольного шва в нижнем положении. Его можно применить при установке и сборке внутренней части аппарата.

Его можно применить при установке и сборке внутренней части аппарата.

Рис. 2. Роликовый стенд с ручным приводом:

1 — приводной ролик; 2 — рама приводного ролика; 3 – трещотка; 4 — подшипник; 5 — рама опорных роликов; 6 — опорный ролик.

Пригонка листов при сборке.

Правильные расчеты разверток при разметке листов для цилиндрических и конических звеньев, тщательная правка и гибка их гарантируют правильное соединение звеньев.

При обжатии шва необходимо обжимаемый участок заклепочного шва с противоположной стороны поддерживать металлической плиткой. Плитка должна иметь кривизну, соответствующую кривизне шва. Для поддержки плитки применяют рычаги или домкраты. Пригонка днищ осуществляется обточкой бортов днищ на лобовых или карусельных станках. Соединение днищ с корпусом котла или с поясом резервуара осуществляется электросваркой стыковым швом. В этом случае кромки котла или пояса и днища обрабатывают под стыковой сварной шов.

При обжатии швов с местным нагревом вблизи расположенные от места нагрева болты несколько ослабляются для свободного расширения металла и устранения в нем внутренних напряжений. Чем равномернее нагрев, чем меньше изменений формы и чем равномернее остывание нагретого участка, тем меньше причин для возникновения внутренних напряжений. Если эти условия не будут соблюдены, внутренние напряжения в металле могут возникнуть и изменить первоначальные его свойства в худшую сторону.

При сборке котельных конструкций нашел широкое применение блочный метод сборки, как наиболее производительный. Сущность этого метода состоит в сборке отдельных узлов агрегата, например, парового котла, в блоки на сборочной площадке. Затем готовые блоки поднимаются к месту установки. Таким образом, отпадают операции по подъему отдельных деталей и сборке их непосредственно на агрегате; вся работа осуществляется внизу, что значительно повышает качество сборки и производительность труда.

Как конструируются сборочно-сварочные приспособления

Исходными данными при разработке конструкции сборочно-сварочных приспособлений являются: производственная программа, конструкция и технология изготовления сварного изделия, условия эксплуатации приспособлений.

Конструкция сборочно-сварочного приспособления зависит от типа производства и от производственной программы. Сборочно-сварочные приспособления требуют для изготовления значительной затраты труда, материалов и времени. Приспособление целесообразно применять в том случае, если окупаются затраты па его изготовление. Очевидно, чем меньшее количество изделий будет изготовлено в приспособлении, тем большая доля стоимости приспособления будет перенесена на стоимость данного изделия и наоборот.

Внедрение нового или переделка старого приспособления выгодна только тогда, когда экономия при его использовании больше, чем затраты на его изготовление. Экономия будет тем большая, чем больше программа. Приспособление считается выгодным, если оно себя окупает в течение определенного срока, принимаемого обычно равным 2-3 годам. При разных типах производства сварных изделий целесообразно применять различные конструкции сборочно-сварочных приспособлений.

В единичном производстве, характеризующемся единичным изготовлением изделий, обычно применяются универсальные сборочно-сварочные или сварочные приспособления, пригодные для всей номенклатуры производства. В серийном производстве, в зависимости от заданной программы, применяют как универсальные, так и специализированные быстродействующие сборочно-сварочные приспособления. В массовом производстве применяются сборочно-сварочные приспособления различных типов, начиная от простых быстродействующих приспособлений и кончая сложными автоматическими установками.

В серийном производстве, в зависимости от заданной программы, применяют как универсальные, так и специализированные быстродействующие сборочно-сварочные приспособления. В массовом производстве применяются сборочно-сварочные приспособления различных типов, начиная от простых быстродействующих приспособлений и кончая сложными автоматическими установками.

Интересно рассмотреть на конкретном примере изменение конструкции приспособления с изменением программы. На фиг. 4 представлено два приспособления для сварки одного и того же изделия – трубы скрепера. Когда завод изготовлял несколько десятков скреперов в год, т. е. производство их было единичным, изготовление этого узла осуществлялось путем ручной дуговой сварки. В качестве сборочно-сварочных приспособлений применялись струбцины (фиг. 4,а). С увеличением программы была разработана новая технология сварки – автоматическая сварка под слоем флюса. Было сконструировано быстродействующее сборочно-сварочное приспособление с пневмозажимами (фиг. 4,6). На приспособлении установлено шесть пневмозажимов с управлением от одного рабочего места. В результате этих изменений ручная стяжка трубы струбцинами и прихватка под сварку не нужны, так как автоматическая сварка производится непосредственно в приспособлении.

4,6). На приспособлении установлено шесть пневмозажимов с управлением от одного рабочего места. В результате этих изменений ручная стяжка трубы струбцинами и прихватка под сварку не нужны, так как автоматическая сварка производится непосредственно в приспособлении.

Конструкция приспособления зависит от размеров и характера расположения деталей в узле, от общих размеров и веса изделия. Для громоздких изделий с различным пространственным расположением швов применяются обычно поворотные приспособления. Для простых сварных узлов небольших размеров применяются многоместные столы.

При наложении кольцевых швов или швов но радиусу необходимо производить вращение изделия или приспособления. В этом случае поворотное устройство должно обеспечить окружную скорость вращения, равную скорости сварки.

Для конструирования сборочно-сварочных приспособлений большое значение имеет технология изготовления тех изделий, для которых они предназначаются. Технология изготовления сварного изделия складывается из технологии изготовления деталей, из которых состоит это изделие, технологии сборки и технологии сварки. Точность изготовления деталей сварного изделия может быть различной, она зависит от способа их получения и качества их обработки. Детали на сборку могут поступать после ковки, штамповки, резки на ножницах, резки автогеном или после механической обработки. Детали могут иметь отклонения как по размерам, так и по форме. Конструкция приспособления должна быть такой, чтобы в нем возможно было собирать узел из деталей с любыми допустимыми отклонениями. При низкой точности изготовления деталей применяют приспособления со съемными, переставными или регулируемыми фиксаторами и с наиболее надежными винтовыми зажимами, а при высокой точности – с более простыми постоянными или отводными фиксаторами и эксцентриковыми зажимами.

Точность изготовления деталей сварного изделия может быть различной, она зависит от способа их получения и качества их обработки. Детали на сборку могут поступать после ковки, штамповки, резки на ножницах, резки автогеном или после механической обработки. Детали могут иметь отклонения как по размерам, так и по форме. Конструкция приспособления должна быть такой, чтобы в нем возможно было собирать узел из деталей с любыми допустимыми отклонениями. При низкой точности изготовления деталей применяют приспособления со съемными, переставными или регулируемыми фиксаторами и с наиболее надежными винтовыми зажимами, а при высокой точности – с более простыми постоянными или отводными фиксаторами и эксцентриковыми зажимами.

При конструировании приспособления должны принимать во внимание технологию сборки. Последовательность сборки деталей, зазоры между свариваемыми деталями перед наложением швов – все это влияет на конструкцию сборочно-сварочного приспособления.

Технология и способ сварки также влияют на конструктивные особенности приспособлений. Основные виды сварки: ручная электродуговая и газовая сварка, контактная сварка (роликовая, точечная и стыковая), автоматическая и полуавтоматическая сварка под слоем флюса и в защитной газовой среде, электрошлаковая сварка – имеют свои отличительные особенности, с учетом которых проектируются приспособления. При контактной сварке, особенно переносными машинами, приспособления должны обеспечивать хороший доступ электродов к месту сварки и хорошую маневренность сварного узла.

Основные виды сварки: ручная электродуговая и газовая сварка, контактная сварка (роликовая, точечная и стыковая), автоматическая и полуавтоматическая сварка под слоем флюса и в защитной газовой среде, электрошлаковая сварка – имеют свои отличительные особенности, с учетом которых проектируются приспособления. При контактной сварке, особенно переносными машинами, приспособления должны обеспечивать хороший доступ электродов к месту сварки и хорошую маневренность сварного узла.

При автоматической и полуавтоматической сварке требуются быстродействующие приспособления и хорошие флюсоудерживаюшие устройства. При автоматической сварке требуются также устройства для принудительного формирования шва и направления электрода по шву.

При комплексной механизации и автоматизации сварочных операций сборочно-сварочные приспособления являются составными частями установок или машин для сварки, представляющих собой комплексный агрегат. Такими агрегатами являются трубосварочные станы, машины-автоматы для контактной и электродуговой сварки, установки для электрошлаковой сварки.

При конструировании сборочно-сварочных приспособлений необходимо также учитывать условия их эксплуатации:

- место размещения приспособления или сварочной установки, т. е. возможность крепления отдельных элементов приспособления к колоннам или стенам здания;

- наличие и характер имеющихся в цехе грузоподъемных и транспортных средств, степень загрузки и возможность их использования;

- наличие сжатого воздуха и возможность его использования.

Сборочно-сварочные приспособления и механизмы. Таубер Б.А. 1951 | Библиотека: книги по архитектуре и строительству

Книга содержит описание конструкций оснастки для сборочно-сварочных работ. В ней рассматриваются классификация сборочно-сварочной оснастки, методика проектирования, конструкция и расчет сборочно-сварочных приспособлений, механизмов и механического оборудования установок для автоматической сварки. Книга предназначена для инженерно-технических работников и главным образом конструкторов, работающих в области сварочного производства.

Предисловие

Введение

Часть I. Методика проектирования сборочно-сварочной оснастки

Глава I. Особенности проектирования сборочно-сварочных приспособлений

1. Исходные данные

а) Производственная программа

б) Конструкция изделий

в) Технология изготовления изделия

г) Назначение приспособлений

2. Общие требования к конструкции приспособлений

3. Базирование деталей в приспособлениях

а) Методы фиксирования

б) Требования к конструкции фиксаторов и их расположению

4. Способы закрепления деталей в приспособлениях

Глава II. Особенности технологии изготовления приспособлений

1. Точность изготовления

2. Унификация деталей приспособлений

3. Материалы сборочно-сварочных приспособлений

4. Контроль и ремонт приспособлений

Глава III. Определение рентабельности сборочно-сварочных приспособлений

Часть II. Конструкция и расчет сборочно-сварочной оснастки

Глава I. Конструкция и расчет сборочно-сварочных приспособлений

Конструкция и расчет сборочно-сварочных приспособлений

1. Фиксаторы

а) Упоры

б) Установочные пальцы

в) Призмы

г) Шаблоны

2. Прижимы

а) Механические прижимы:

клиновые прижимы

винтовые прижимы

рычажные прижимы

рычажно-винтовые прижимы

Эксцентриковые прижимы

Пружинные прижимы

б) Пневматические прижимы

Прижимы с пневмоцилиндрами

Прижимы с пневмокамерами

в) Магнитные прижимы

3. Стягивающие и распорные приспособления (домкраты, стяжки и распорки)

а) Домкраты

б) Стяжки

в) Распорки

4. Комбинированные приспособления

а) Приспособления беззажимные

б) Приспособления с механическим фиксированием

в) Пневматические приспособления

г) Гидравлические приспособления

д) Вспомогательные устройства комбинированных неповоротных приспособлений

5. Поворотные приспособления

а) Приспособления для цилиндрических изделий

Поворот цилиндрических изделий на роликовых опорах

Поворот цилиндрических изделий торцевыми вращателями

б) Приспособления для балочных и рамных изделий

Поворот изделий на кольцах

Поворот изделий на цапфах

в) Приспособления для сварки узлов машин

Приспособления с ручным поворотом

Пневматические и гидравлические поворотные приспособления

Глава II. Конструкция и расчет сборочно-сварочных механизмов

Конструкция и расчет сборочно-сварочных механизмов

1. Ручные сборочно-сварочные механизмы

а) Ручные манипуляторы

б) Ручные кантователи

2. Приводные сборочно-сварочные механизмы

а) Сборочно-сварочные механизмы с фрикционной связью 240 Определение приводного момента и мощности электродвигателя

Расчет и конструкция приводных сборочно-сварочных механизмов с фрикционной связью

б) Сборочно-сварочные механизмы с жесткой кинематической связью

Определение приводного момента и мощности электродвигателя

Глава III. Механическое оборудование установок для автоматической сварки

1. Механическое оборудование установок для сварки продольных швов

2. Механическое оборудование установок для сварки кольцевых швов

3. Механическое оборудование установок для сварки криволинейных швов

4. Механическое оборудование универсальных установок

Сборочно-сварочные приспособления. А.Ф. Разжигаев. 1960

Эта брошюра, одна из серии из двадцати пяти отдельных брошюр, в которой описаны cборочно-сварочные приспособления, которые применяются в сварочных производствах. Она предназначена для сварщиков. Теоретическая часть посвящена назначению сборочно-сварочных приспособлений и способам их конструирования. Порядок конструирования описан подробно, с описанием всех этапов. Отдельно автор останавливается на отдельных элементах этих приспособлений и специальных устройствах.

Она предназначена для сварщиков. Теоретическая часть посвящена назначению сборочно-сварочных приспособлений и способам их конструирования. Порядок конструирования описан подробно, с описанием всех этапов. Отдельно автор останавливается на отдельных элементах этих приспособлений и специальных устройствах.

Сборочно-сварочные приспособления имеют различные виды, что и описываются в этой книге. Это и переносные универсальные приспособления и специализированные, сварочные стенды и порталы, кантователи, манипуляторы – все описано в пособии. Отдельно описываются и особенности эксплуатации данных приспособлений. Пособие снабжено большим количеством подробных и понятных иллюстраций.

| Файл | Размер файла | Кол-во скачиваний |

|---|---|---|

| Сборочно-сварочные приспособления (Научно-популярная библиотека рабочего-сварщика) – Разжигаев А.Ф. – 1960 | 11 MB | 69 |

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7(499)403 39 91

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Автоматизированные сварочные приспособления – Midwest Engineered Systems

Одним из важнейших ключей к успеху в проектировании и создании автоматизированных сварочных систем является способность правильно удерживать предварительно закрепленные прихватками сборки или захватывать несколько компонентов для сварки. Лучше всего, чтобы интегратор спроектировал и построил и автоматизацию, и холдинг. MWES – один из таких интеграторов.

Бесконечное разнообразие возможностей для формы, размера и веса сварного изделия требует уникальных, специально разработанных крепежных решений для каждого случая применения.Собственные технические возможности Midwest Engineered Systems дают нам возможность проектировать надежные приспособления для проектов автоматизации, которые мы строим для наших клиентов, независимо от их сложности, и предоставлять интегрированное решение для производственных линий «под ключ».

Гидравлическое сварочное оборудование

Приспособления для автоматической сваркиделают больше, чем просто зажимают металлические компоненты. Они также размещают детали с заранее определенным допустимым допуском и, как правило, могут быть модифицированы для правильной работы в пределах точных размеров.Использование автоматических сварочных приспособлений снижает общие производственные затраты и делает рабочую среду более безопасной для оператора. Они могут упростить быстрое производство сварных деталей на регулярной основе и с неизменно высокими стандартами качества для всего процесса сварки.

Применение автоматизации к системам сварочной арматуры дает ряд потенциальных преимуществ при проектировании роботизированной системы. Основные преимущества интеграции автоматизации в конструкции сварочной арматуры включают:

- Повышенная точность размещения свариваемых деталей

- Позволяет машинам выполнять тяжелые, опасные или повторяющиеся задачи, требующие физической нагрузки

- Роботы могут выйти за рамки человеческих ограничений с точки зрения несущей способности, скорости обработки, выносливости, размера материалов и при строгом соблюдении набора директив по задачам.

Существует несколько способов управления сварочными приспособлениями в системе автоматизации, включая гидравлическое, пневматическое, а также более распространенные системы сервоприводов.Наша высококвалифицированная команда инженеров понимает преимущества и недостатки каждого типа и использует эту обширную базу знаний, чтобы определить лучшую технологию управления для автоматических сварочных приспособлений, которые мы устанавливаем в наши новые средства автоматизации.

Гидравлическое сварочное оборудование

Гидравлические сварочные приспособления используют гидравлическую жидкость для приведения в действие зажимов или захватов, чтобы надежно удерживать детали машины и другие металлы, которые будут свариваться вместе. Использование гидравлики со сварочными приспособлениями обеспечивает уровень роботизированной точности и высокую повторяемость позиционирования деталей, что просто невозможно при использовании приспособлений для ручной сварки.Автоматические гидравлические сварочные приспособления работают надежно и способны удерживать детали, не вызывая деформации металла, обеспечивая при этом надежную повторяемость.

Приспособления для пневматической сварки

Пневматические сварочные приспособления работают через пневматические цилиндры, которые обеспечивают удерживающее давление, которое приспособление использует для зажима свариваемых компонентов. Эти типы зажимов хорошо подходят для повторяющихся высокоскоростных операций. Герметичные зажимы – это пневматические сварочные приспособления, которые подходят для тяжелых сварочных работ, требующих высокой степени зажима.Пневматические сварочные приспособления используются для сварки деталей в пищевой, аэрокосмической и автомобильной промышленности. Он также может применяться при обработке, креплении, испытаниях и сварке с ЧПУ.

Приспособления для ручной сварки

Приспособления для ручной сварки предназначены для того, чтобы сварщики могли вручную обрабатывать свариваемые детали. Сварщики-ручные, прошедшие соответствующее обучение и сертификацию, могут работать с различными типами нержавеющей стали, углеродистой стали и алюминиевых материалов. Для максимальной эффективности сварочные рабочие места должны иметь эргономичную конструкцию, иметь достаточное расстояние и другие средства безопасности, чтобы свести к минимуму вероятность несчастных случаев на рабочем месте или повреждения оборудования.Робототехника в сочетании со сварщиками вручную может продуктивно разделить труд, связанный со сваркой: автоматизированные процессы могут выполнять повторяющиеся и / или физически сложные сварочные задачи, в то время как сварщики вручную могут выполнять узкоспециализированные задачи. Оба типа сварки используются в стеллажных системах для коммунальных предприятий, строительстве, автомобильной промышленности и в области возобновляемых источников энергии.

Приспособления для ручной сварки – Stryver Manufacturing, Inc.

Какие типы приспособлений для ручной сварки обычно производятся компанией Stryver, чтобы помочь своим клиентам сократить расходы, но при этом точно ограничить детали?

Существует два типа приспособлений для ручной сварки:

Приспособления для ручной сварки и приспособления для прихваточной сварки – это инструменты, предназначенные для использования сварщиком-человеком для завершения процесса сварки, независимо от того, выполняет ли он полный шов или только прихваточные швы.Приспособления могут быть автоматизированы с помощью пневматического зажима, или приспособления могут иметь возможность использовать ручной зажим для эффективного удержания детали. Для больших деталей могут потребоваться гидравлические сварочные приспособления, чтобы справиться с нагрузкой, которую деталь оказывает на инструмент. Приспособления для ручной сварки призваны помочь сварщику-человеку и обеспечить более надежные результаты в производственном процессе сварки.

Ручные зажимные приспособления – это приспособления, разработанные с ручными ручными зажимами. Эти приспособления могут использоваться в установках ручной сварки или роботизированной сварки.Эти приспособления больше полагаются на оператора для правильного позиционирования деталей, чем это требуется для пневматического или гидравлического сварочного приспособления. Обычно ручной зажим используется для снижения затрат на установку инструмента и устранения необходимости электрического или пневматического / гидравлического наращивания на приспособлении.

Stryver на протяжении многих лет производил приспособления обоих типов и рекомендовал различные стратегии ручной сварки в зависимости от области применения. Мы работали с клиентами над заменой наспех изготовленных ручных сварочных инструментов на качественные инструменты, рассчитанные на 10, 20, 30+ лет.Эти инструменты также включали пакет механического чертежа, позволяющий легко модифицировать или заменять компоненты в течение жизненного цикла производственной программы.

См. Ниже примеры созданного нами ручного сварочного оборудования.

Устройства для ручной сварки улучшают качество продукции и сокращают травматизм на рабочем месте из-за плохой эргономичности процесса. Сварочные приспособления с ручным зажимом – отличное решение для снижения затрат в обмен на увеличенное время загрузки деталей. Ручные зажимные приспособления исключают необходимость подключения электрических или пневматических соединений к сварочному оборудованию или сварочной станции.

Сварка – тяжелая физически тяжелая работа для операторов. Помимо физических осложнений при прецизионной сварке, сложности также могут возникать из-за неправильного размещения свариваемых деталей. Наскоро выполненное крепление во время работы может вызвать серьезные проблемы с качеством в дальнейшем, что сделает работу сварщика более сложной и менее точной. Чтобы ваш сварщик работал с максимальной эффективностью, крайне важно, чтобы у него были подходящие инструменты и эргономичная настройка, чтобы правильно выполнить работу с первого раза.

КомандаStryver может разработать индивидуальное крепление для вашего процесса ручной сварки, которое будет долговечным и рентабельным. От проектирования и изготовления прочных прихваток до сложных вращающихся ручных сварочных приспособлений и приспособлений – наша команда имеет опыт, позволяющий выполнить работу правильно с первого раза.

Расходы на сварочную арматуру

В конце прошлого года Оусли «Оз» Чик основал Proto Machine Works, компанию по разработке и производству приспособлений в Хантсвилле, штат Алабама.

Когда политики и эксперты говорят об острой потребности Америки в технически способной рабочей силе, они были бы счастливы услышать об Оусли «Оз» Чике. После окончания школы Чик в 2005 году перешел на работу в GH Metal Solutions в Форт-Пейн, штат Алабама. В качестве производственного машиниста он изучил производство канатов, в том числе программирование на станках с ЧПУ. Работая в GH, он вернулся в школу, чтобы получить инженерное образование. степень, и он присоединился к группе инструментов и штампов GH Metal.

Сейчас молодой инженер открыл собственное конструкторское бюро Proto Machine Works.Компания из Хантсвилла, штат Алабама, производит приспособления на заказ и разрабатывает стандартные компоненты приспособлений. Хорошо разбираясь в САПР и постоянно ставя под сомнение статус-кво, Cheek помог GH Metal внедрить надежную стратегию крепления для своих роботизированных сварочных ячеек – непростая задача для высокопроизводительных небольших объемов работ. производитель.

Так много говорят о стоимости разработки сварочных приспособлений для роботов, но за последние несколько лет Cheek эффективно помогал проектировать такие приспособления и быстросменные механизмы, которые снижают стоимость всего производственного процесса, в основном за счет упрощения этапов производства и оптимизации деталей. поток.

Разные детали могут иметь общие атрибуты, требующие одинаковых стратегий крепления. И даже в средах с низким и средним объемом, казалось бы, сложные приспособления могут иметь экономический смысл, сказал Чик. Это просто требует некоторого нестандартного мышления, в том числе способов избежать затрат на дизайн и сборку.

FABRICATOR : Какова цель конструкции приспособления для сварочного робота?

Щека : Нам нужно сделать приспособление для сварки как можно более простым.На самом деле, это цель создания любого инструмента. Вы не хотите слишком усложнять его. Я вижу много разных идей относительно того, что должно быть на первом месте в дизайне осветительных приборов, и у меня есть свои собственные идеи на этот счет.

Многие говорят, что технологичность дизайна играет важную роль в процессе, и это так. Но по моему опыту, внесение даже небольших изменений в дизайн при работе с крупными клиентами может занять много времени, а время – деньги. Если заказчик готов внести изменения в дизайн и быстро их одобряет, обязательно обсудите эти изменения.В противном случае ваше время может быть лучше потрачено на поиск решения для крепления. для существующей части.

Если вы используете 3-D программное обеспечение для проектирования приспособления, первое, что нужно учитывать, – это ориентация детали или несколько ориентаций, если вам нужно более одного шага. А с роботизированной сваркой в большинстве случаев потребуется более одного шага. Оператору, возможно, придется переориентировать деталь. Если вы можете упростить конструкцию приспособления, вам не нужно выполнять сварку целиком за один этап.

Это правда, что чем чаще вы меняете положение детали, тем больше вероятность ошибки. Но чтобы уменьшить эту ошибку, вы можете попытаться удерживать деталь на одних и тех же гранях на каждом шаге, чтобы использовать одни и те же опорные точки. Это баланс. Да, вы потратите немного больше денег на материалы для приспособлений и получите некоторое время простоя, поскольку оператор меняет ориентацию детали. Но, создав больше сварки шаги, вы делаете каждый шаг проще.

FABRICATO R: Есть ли способы сократить время сборки приспособлений?

КомпанияCheek разработала эти сварочные приспособления с использованием компонентов, вырезанных лазером, что позволило снизить стоимость приспособлений на 50%.

Cheek: Новая технология помогает сократить это время, и наиболее очевидным из них является проектирование приспособлений в программном обеспечении 3-D CAD. Некоторые теперь также используют координатно-измерительные рычаги, чтобы ускорить процесс.

С любым сварочным приспособлением вы получаете возможность регулировки. Когда вы закончите со своим приспособлением и вам нужно будет внести изменения, есть несколько способов сделать это. Вы вставляете в него деталь, затем просто нажимаете ограничители на все компоненты и закрепляете их. Конечно, для этого необходимо, чтобы у вас были все компоненты.

Во многих мастерских, действительно занимающихся своей игрой, все происходит в виртуальном пространстве. Компоненты изготавливаются одновременно с изготовлением приспособления. Часто приспособление готово до того, как будут готовы все компоненты. Если у вас нет деталей, что вы делаете?

Сегодня некоторые координатно-измерительные руки имеют программное обеспечение, которое показывает трехмерную модель на экране. Используя руку, вы просто размещаете каждую из регулируемых точек там, где они должны быть, и фиксируете их.Вы сделали это без деталей и, вероятно, сделали это более точно, потому что вы связаны с моделью. У реальных частей есть вариативность.

FABRICATOR : Каким образом время обработки и встраивания учитывается в уравнение затрат?

Щека: Прежде чем рассматривать возможность механической обработки, сделаем шаг назад. Нужно ли обрабатывать все нестандартные компоненты приспособлений? А как насчет деталей, вырезанных лазером?

Использование деталей, вырезанных лазером, действительно усложняет процесс проектирования.Это немного похоже на работу с трехмерной головоломкой. Но если вы можете интегрировать автоматизацию 3-D CAD с проектированием приспособления с использованием деталей, вырезанных лазером, вы можете вдвое сократить расходы на приспособление.

Это особенно относится к более крупным приспособлениям, в которых используется много материала, что может потребовать значительного времени обработки. Но что, если вы замените эти компоненты материалом, вырезанным лазером? Это может быть тонкий приклад, возможно, только 12-го калибра. Но когда вы складываете сетку из деталей вместе, эти компоненты могут быть столь же прочными, как 1 дюйм.-толстая алюминиевая пластина. И стоимость значительно снижается; это может быть 600 долларов для толстой алюминиевой пластины, но всего 200 долларов за все детали, вырезанные лазером 12-го калибра.

Это делает сборку приспособлений более трудоемкой с точки зрения дизайна, потому что вам нужно нарисовать различные прорези и выступы для деталей, вырезанных лазером, чтобы они соответствовали друг другу. Здесь помогают некоторые автоматизированные процессы в программном обеспечении для трехмерного проектирования. В САПР вы можете разрабатывать предопределенные сборки, которые можно настраивать. Допустим, у вас есть ограничитель под прямым углом, состоящий из горизонтальной пластины, вертикальной пластины, а затем два треугольника за вертикальной пластиной – всего четыре компонента.Такое расположение четырех частей приспособления могло бы работать для удержания многих различных видов заготовок. У вас может быть библиотека этих подсборок компонентов приспособлений, которую вы можете быстро добавить в проект и при необходимости отрегулировать.

И в наши дни лазеры настолько точны, что вы можете приблизиться к допускам на уровне обработки. Правда, вырезанные лазером детали действительно коробятся, и это нужно учитывать. Эти вырезанные лазером компоненты приспособления должны быть соединены так, чтобы по крайней мере один компонент располагался перпендикулярно другому, заставляя плоскую пластину удерживать критический размер.

Также верно, что одна деталь калибра 16 может иметь толщину плюс или минус определенную небольшую величину. Вот почему я обычно не складываю листы вместе из-за допусков, возникающих из-за разной толщины листов. В большинстве приспособлений, которые я создаю из компонентов, вырезанных лазером, я использую комбинацию деталей, вырезанных лазером и обработанных на станке. И если приспособление состоит из всех частей, вырезанных лазером, я Обеспечьте возможность регулировки граней, которые имеют значение, для этих критических размеров.

FABRICATOR : Как вы думаете, что является самым важным навыком для любого, кто проектирует светильники?

Щека : Это должно быть общение.Вам необходимо поддерживать тесное общение между разработчиками инструментов, инженерами и цехом. Чтобы спроектировать хорошее приспособление, между всеми участниками должна быть постоянная обратная связь.

Каждая ячейка робота уникальна. Есть мертвые зоны, места, куда рука робота не может дотянуться. Очень много нюансов. Чтобы добиться успеха, проектировщику осветительных приборов необходимо действительно знать конкретную операцию. Если нет тесной координации, процесс всегда будет очень сложным.

На что обращать внимание на приспособления для сварки перил и рам

Рисунок 1

Приспособление для сварки перил

Фото любезно предоставлено Förster America.

Лучшие сварочные приспособления и приспособления на рынке сегодня сокращают время сварки, упрощают сварочные работы, оптимизируют производственные процессы и, в конечном итоге, сводят к минимуму производственные затраты. Современное оборудование также эргономично и спроектировано так, чтобы минимизировать усилия.

Суть при поиске идеального сварочного стапеля или приспособления для сварных рам или перил заключается в том, что этот инструмент должен упростить, ускорить, точнее, удобнее для сварщика и, в конечном итоге, более рентабельно.

Создаете ли вы отдельные изделия по индивидуальному заказу или несколько изделий, производимых на сборочной линии, приспособления и приспособления жизненно важны для их успеха. Неважно, какая отрасль промышленности используется, какой тип металла сваривается или как должны выполняться сварочные работы. Независимо от того, должна ли сварка быть ручной, автоматизированной, механизированной или даже роботизированной, приспособления и приспособления являются важнейшими инструментами в этой отрасли.

Это не означает, что все приспособления и приспособления одинаковы; они не.Приспособления и приспособления созданы для определенной цели. Кроме того, усовершенствования конструкции, сделанные за последнее десятилетие, поставили современные устройства в отдельный класс, опередив традиционные инструменты и сварочные столы, которые многие сварщики и мастера по-прежнему используют сегодня.

Выбор сварочного оборудования и приспособлений для производства

Сварочные приспособления и приспособления можно найти в цехах, выполняющих операции механической обработки. Однако они также обычно используются для компоновки, проверки, тестирования и сборки всего, что делается из металла.

Хотя многие часто называют зажимные приспособления и приспособления взаимозаменяемыми, традиционное различие состоит в том, что, хотя оба они предназначены для удержания и поддержки обрабатываемой и свариваемой заготовки, приспособление также может использоваться для направления движения другого инструмента, обычно для резки или бурение. Шаблон перемещает заготовку, в то время как инструмент остается неподвижным.

При использовании приспособления инструмент и заготовка перемещаются вместе. Кроме того, светильники имеют гораздо более широкую область применения и часто идентифицируются по функциям, для которых они предназначены.Так, например, если ваш бизнес связан с сваркой рам и перил, приспособления для сварки рам и приспособления для сварки перил разработаны специально для этих операций.

Современные приспособления, некоторые из которых подходят для всех типов сварки, от ручной до роботизированной, имеют конструкции, которые выполняют как традиционные приспособления, так и функции современных приспособлений. Такое устройство может называться стапелем для сварки рам или приспособлением для сварки рам.

Традиционно сварщики часто использовали приспособления и приспособления вместе со сварочными столами для поддержки заготовки.Сегодня сварочные столы также становятся все более изощренными.

Проблемы техники безопасности при сварке

Хорошие приспособления для сварки перил и рам универсальны, адаптируются и соответствуют требованиям точности во время производства. Они также просты в обслуживании и безопасны в использовании.

Рисунок 2

Приспособление для сварки рамы

Фото любезно предоставлено Förster America.

Когда дело доходит до этих приспособлений, стандарты Управления по охране труда (OSHA) важны не только с точки зрения конструкции и установки самого оборудования, но и с точки зрения здоровья и безопасности сварщиков.В настоящее время недостаточно просто гарантировать, что люди не пострадают от тепла, искр, электричества или сварочной дуги. Другие проблемы безопасности включают необходимость хорошей эргономики, чтобы операторы станков и сварщики могли безопасно и легко использовать оборудование без ущерба для физических функций и способностей.

OSHA отмечает, что подъем тяжелых предметов на рабочем месте является одной из основных причин травм рабочих. Кроме того, Бюро статистики труда сообщило в 2001 году, что более 36 процентов травм, приведших к пропущенным рабочим дням, были результатом травм спины и плеч.Чтобы предотвратить такие травмы, ищите приспособления, которые могут наклоняться, поворачиваться и позволять сварщикам безопасно получать доступ к заготовке, особенно большой, со всех сторон.

Вы также должны убедиться, что сварочный кондуктор или приспособление достаточно прочны, чтобы противостоять эрозии и царапинам, а также любым ожидаемым сварочным ударам, брызгам и другим потенциальным повреждениям, вызванным процессом сварки.

Приспособления для сварки перил

Хорошо спроектированное приспособление для сварки перил ( Рисунок 1 ) может значительно сократить время производства перил, прямых перил, поручней и всех других украшений и деталей перил.Он должен быть изготовлен из углеродистой стали, нержавеющей стали или алюминия, в зависимости от того, какой металл предпочитает производитель.

Чтобы упростить сварку и сделать производственные проекты максимально простыми и бесшовными, различные стержневые элементы для перил в идеале следует размещать на раме в зависимости от их ширины. В конструкции, где это возможно, только расстояние между вертикальными элементами и количество подобных стержневых элементов необходимо ввести на дисплей ввода машины.

Должна быть предусмотрена возможность зажима горизонтальных элементов перил, включая поручни или перила, чтобы их можно было расположить по отдельности вдоль более короткой оси X, а затем сдвинуть вместе по более длинной оси Y как единое целое. Как только все будет закреплено на месте, приспособление можно наклонить и повернуть в оптимальное положение для сварки, чтобы сделать процедуру максимально быстрой и простой.

Высококачественное приспособление для сварки рельсов имеет держатели для поручней и ремней, изготовленные из нержавеющей стали, чтобы соответствовать требованиям, предъявляемым к перилам из высококачественной нержавеющей стали.

Приспособления для сварки рам

Хорошо спроектированное приспособление для сварки рам (, рис. 2 ) позволяет рабочим регулировать и сваривать все стороны рам разного размера с открытыми углами верхней и нижней сторон во время процесса.

Механические зажимные элементы со сжатием шпинделя должны располагаться вблизи сварных швов, чтобы можно было аккуратно компенсировать любые неровности соединения. В идеале рама должна быть спроектирована так, чтобы ее можно было наклонять и поворачивать на угол от 225 до 360 градусов после зажима компонентов.Степень, которая зависит от размера компонентов, должна позволить сварщику легко работать с обеих сторон.

Кроме того, все зажимные углы должны быть параллельны и соответствовать цифровой точности согласно цифровой шкале измерения на приборе. При использовании больших и тяжелых сварочных приспособлений и приспособлений для рамы задние зажимные углы должны регулироваться, и сварщик должен иметь возможность перемещать каждый из них индивидуально.

Приспособления для сварки рам доступны в различных размерах, чтобы соответствовать разным размерам рам.Большинство из них имеют тормоза с ручной блокировкой, хотя очень большая и тяжелая (например, 13 футов на 10 футов) сварочная арматура для рамы должна иметь моторизованный стопорный тормоз, а также моторизованную систему балансировки нагрузки. Балансировка нагрузки рам длиной около 10 футов и шириной от 5 до 8 футов должна быть пневматической.

Современные сварочные приспособления подходят для всех видов сварки, в том числе роботизированных, и позволяют сварщикам выполнять высококачественные работы проще и эффективнее, чем когда-либо прежде.

Приспособления для сварки | Сварочное оборудование | Архив

Наша команда разбирается в сварке.Это сложная и требовательная к физическим нагрузкам работа. Помимо физических сложностей при прецизионной сварке, сложности также могут возникать из-за неправильного размещения деталей. Сокращение возможностей сварочного приспособления может вызвать серьезные проблемы с качеством в дальнейшем, что сделает работу сварщика более сложной и менее точной. Чтобы ваш сварщик работал с максимальной эффективностью, обязательно, чтобы у него был « ПОДХОДЯЩИЙ ИНСТРУМЕНТ ДЛЯ РАБОТЫ. ”

Конструкция приспособления для сварки

При запуске нового проекта при проектировании приспособления для сварки необходимо учитывать множество факторов:

- Правильно выбирайте материал приспособления

- Ориентируйте приспособление для увеличения скорости наплавки

- Strive для качества, долговечности, точности и повторяемости

- Рассмотрите альтернативы, когда конструкции являются непомерно дорогими

Команда Bancroft может разработать индивидуальное крепление для ручной сварки или автоматического процесса, которое будет долговечным и рентабельным.От проектирования и создания многоступенчатых роботизированных сварочных аппаратов , надежных прихваток или сложных вращающихся приспособлений и приспособлений наша команда имеет опыт, чтобы « СДЕЛАТЬ ЭТО ПРОИЗОШЛО. ”

Любой, кто когда-либо пытался получить сварную деталь из плохо спроектированных сварочных приспособлений, подтвердит важность конструкции приспособлений. В Bancroft Engineering мы понимаем количество деталей, необходимых для проектирования и изготовления простейших и наиболее сложных сварочных приспособлений .В хорошем сварочном приспособлении должно быть все: качество, надежность, точность и повторяемость.

Bancroft Engineering проектирует и производит сварочные приспособления для широкого круга производителей. Наш инженер создает 3D-модель каждой конструкции приспособления в SOLIDWORKS® для вашего рассмотрения и утверждения с последующим управлением всем проектом, включая изготовление, сборку и окончательные испытания.

Сварочная арматура

Будь то сокращение времени цикла, повышение точности и точности или то и другое вместе; мы приглашаем вас поделиться с нами своими уникальными проблемами.Позвольте одному из наших инженеров приступить к изготовлению специального сварочного приспособления для вас. Мы гордимся личными встречами и уделяем личное внимание каждому клиенту. Если вы хотите связаться по телефону или электронной почте или посетить нас лично для экскурсии и практической демонстрации, мы с нетерпением ждем возможности поработать с вами над вашим следующим проектом по ремонту.

ЗАПРОСИТЬ ЦЕНУРоботизированные сварочные приспособления для проверки шейки помогают повысить производительность

Периферийные устройства для роботов – это часть роботизированной сварочной системы, о которой часто забывают, но эти периферийные устройства могут иметь большое влияние на производительность и прибыльность.Будь то контактные наконечники или расходные материалы, принадлежности для роботизированной сварки могут помочь раскрыть потенциал полной окупаемости инвестиций (ROI) роботизированной сварочной системы.

Роботизированные приспособления для контроля сварочной шейки, в частности, могут быть источником производительности или, точнее, способом избежать непродуктивности. Есть несколько способов, которыми роботизированные приспособления для контроля сварных шейек приносят пользу производителям.

Как работают приспособления для проверки сварочной шейки с помощью роботов?

Роботизированное приспособление для проверки сварочной шейки проверяет допуск на шейку сварочного пистолета.Это необходимо для проверки того, что сварочный пистолет находится в намеченной центральной точке инструмента (TCP). Это гарантирует, что сварочные ошибки не будут вызваны смещением сварочного пистолета из положения из-за удара или изгиба при нормальном использовании сварного шва.

Роботизированные приспособления для контроля сварочной шейки значительно упрощают для операторов поддержание точности процесса сварки. Им просто нужно проверить допуск сварочного пистолета и соответствующим образом отрегулировать шейку. Это быстрый и простой процесс, который помогает обеспечить точные и качественные сварные швы.

Как роботизированные сварочные приспособления для проверки шейки способствуют повышению производительности?

За счет того, что сварочный пистолет находится в заданном положении, в соответствии с программой, можно избежать дорогостоящих доработок и простоев. Когда сварочный пистолет находится в неправильном положении, робот не будет выполнять сварку в соответствии с программой, тратя драгоценное время и ресурсы. Проверка положения сварочного пистолета – простой способ увеличить время безотказной работы системы и обеспечить точность.

Кроме того, при работе с несколькими роботизированными сварочными модулями может потребоваться регулярная замена шейки от одного робота к другому.Роботизированное приспособление для проверки сварочной шейки гарантирует, что каждый раз при замене шейки она правильно установлена, чтобы робот мог выполнять сварку в соответствии с его программой. В этом случае можно избежать потери времени и путаницы, просто проверив правильность работы сварочного пистолета.

Контрольные приспособления могут быть аксессуаром к роботизированной сварочной системе, но они могут быть важным фактором увеличения времени безотказной работы и производительности, особенно в приложениях, где одновременно работают несколько систем.

Периферийные устройства автоматизации часто упускаются из виду, когда речь идет о роботизированной сварочной системе, несмотря на их способность полностью раскрыть потенциал производительности автоматизированного рабочего места. Инспекционные приспособления – это быстрый и простой способ повысить производительность.

Если вы хотите повысить продуктивность роботизированной сварки, просмотрите различные периферийные устройства автоматизации, предназначенные для повышения производительности роботизированной сварки.

| предмет-7183 | Приспособления для сварки швов Jetline® | Сварщики швов | Сварочные аппараты для продольных швов | |||||

| предмет-7184 | Приспособления для сварки швов Jetline® | Сварщики швов | Автоматические сварочные аппараты | |||||

| предмет-7185 | Приспособления для сварки швов Jetline® | Сварщики швов | Сплайсеры для катушек | |||||

| предмет-7186 | Приспособления для сварки швов Jetline® | Сварщики швов | Комбинированные сварочные аппараты | |||||

| объект-7187 | Приспособления для сварки швов Jetline® | Сварщики швов | Сварщики подъемных швов | |||||

| предмет-7188 | Приспособления для сварки швов Jetline® | Сварщики швов | Сварочные аппараты для наружных швов | |||||

| предмет-7189 | Приспособления для сварки швов Jetline® | Сварщики швов | Сварщики внутренних швов | |||||

| предмет-7190 | Приспособления для кольцевой сварки Jetline® | Приспособления для кольцевой сварки | Токарный станок для прецизионной сварки CWP20 | |||||

| предмет-7191 | Приспособления для кольцевой сварки Jetline® | Приспособления для кольцевой сварки | Токарный станок для прецизионной сварки CWP5 | |||||

| предмет-7192 | Приспособления для кольцевой сварки Jetline® | Приспособления для кольцевой сварки | CWB3 Легкий токарный станок для круговой сварки | |||||

| предмет-7193 | Приспособления для кольцевой сварки Jetline® | Приспособления для кольцевой сварки | CWB6 Легкий токарный станок для круговой сварки | |||||

| предмет-7194 | Приспособления для кольцевой сварки Jetline® | Приспособления для кольцевой сварки | Токарный станок для круговой сварки для средних условий эксплуатации CWL | |||||

| предмет-7195 | Приспособления для кольцевой сварки Jetline® | Приспособления для кольцевой сварки | Токарный станок для круговой сварки в тяжелых условиях CW5 | |||||

| предмет-7196 | Боковые балки и балки Jetline® | Дорожки бокового света и Carraiges | Гусеница с боковой балкой TKB Bench Style | |||||

| предмет-7197 | Боковые балки и балки Jetline® | Дорожки бокового света и Carraiges | Гусеницы и экипажи в стиле Roundway | |||||

| предмет-7198 | Боковые балки и балки Jetline® | Дорожки бокового света и Carraiges | Гусеницы и тележки в стиле Flatway | |||||

| предмет-7199 | Боковые балки и балки Jetline® | Дорожки бокового света и Carraiges | Гусеницы и тележки V-образного типа для средних нагрузок | |||||

| объект-7200 | Боковые направляющие и балки Jetline® | Дорожки бокового света и Carraiges | Тяжелые гусеницы и вагоны с V-образным ходом | |||||

| предмет-7201 | Боковые балки и балки Jetline® | Дорожки бокового света и Carraiges | Система компонентов BKT Builder’s Kit | |||||

| объект-7202 | Боковые балки и балки Jetline® | Сварочные камеры | Камеры продувочной сварки | |||||

| объект-7203 | Боковые направляющие и балки Jetline® | Сварочные камеры | Вакуумные сварочные камеры | |||||

| объект-7204 | Боковые балки и балки Jetline® | Сварочные строгальные станки | Сварочный строгальный станок RS1A | |||||

| предмет-7205 | Боковые балки и балки Jetline® | Сварочные строгальные станки | Продольно-роликовый строгальный станок RS3 | |||||

| объект-7206 | Боковые направляющие и балки Jetline® | Сварочные строгальные станки | Продольно-роликовый строгальный станок RS5 | |||||

| объект-7207 | Боковые балки и балки Jetline® | Сварочные строгальные станки | Портальный строгальный станок RG3 | |||||