Сварочные швы виды: виды сварных соединений и классификация способов сварки

alexxlab | 05.04.1990 | 0 | Разное

Виды сварочных швов и соединений: полезная информация

Начинающему сварщику, только заимевшему сварочный аппарат, всегда интересно, какие виды сварочных швов существуют, и как лучше соединять металлические поверхности. Поэтому считаем целесообразным разбор сварочных соединений, подразделения их на типы. Но для начала следует разобраться с определениями швов и соединений, отличиями между ними.

- Определения

- Виды швов и соединений

- Свойства соединений металлических поверхностей

Определения

Сварочным швом называется кристаллизированный металл, находящийся в процессе работы в расплавленном состоянии. Относительно сварочных соединений, то ими называются ограниченные участки металлической конструкции, содержащие один, либо несколько сварочных швов.

к меню ↑

Виды швов и соединений

Классификация сварочных швов и соединений по следующим признакам:

- По виду сваривания;

- По форме подготовленных для работы кромок металла;

- По положению выполнения работы;

- По численности наложенных швов;

- По конфигурации, а также протяженности;

- По используемому виду сварочных работ;

- По методике удержания расплавленного металла;

- По материалу, используемому при работе;

- По действующему усилию;

- По форме соединяемых конструкций;

- По объему наплавленного металла;

- По расположению металлических деталей относительно друг друга.

- Дуговой сварки;

- Дуговой сварки в среде защитных газов;

- Автоматической, полуавтоматической флюсовой сварки;

- Электрозаклепочные;

- Электрошлаковой сварки;

- Паяных соединений;

- Контактной электрической сварки.

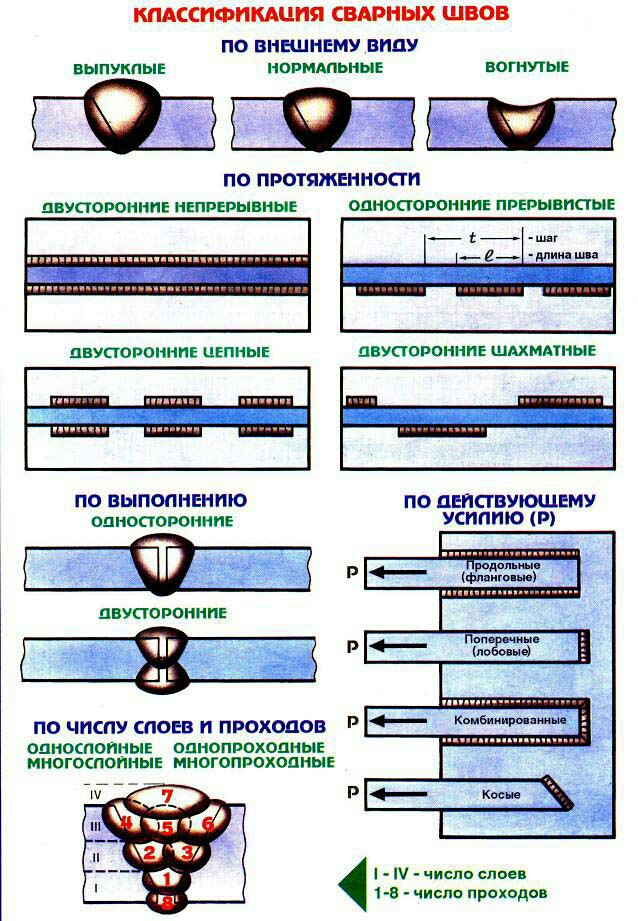

- Нормальные;

- Вогнутые;

- Выпуклые.

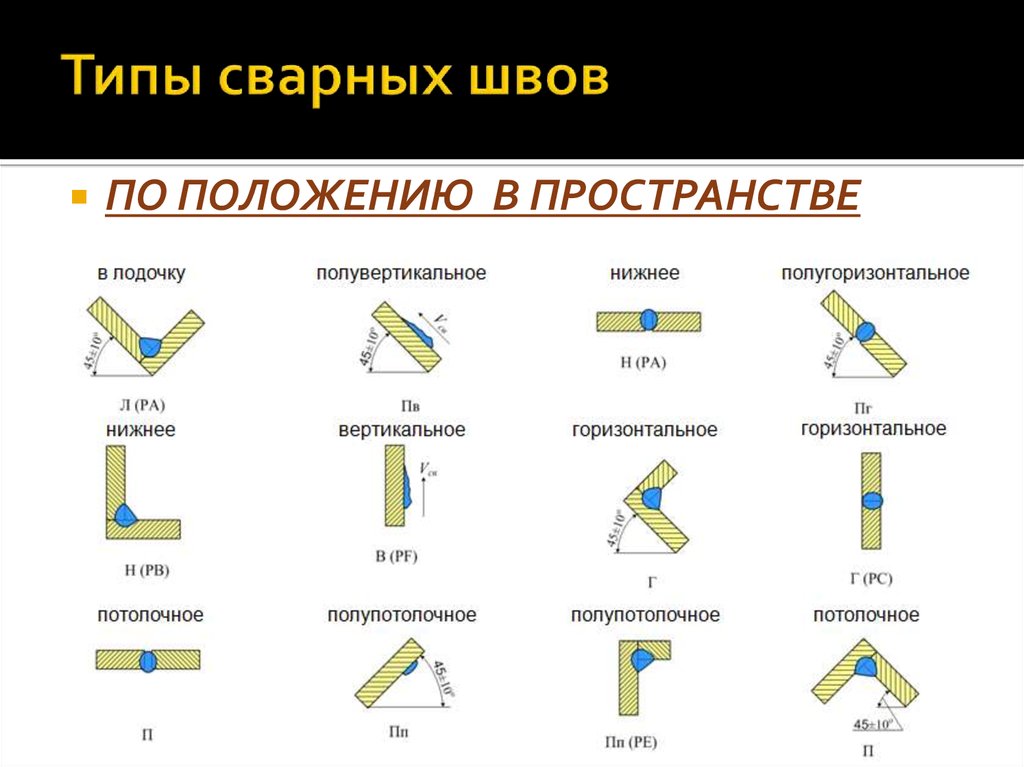

Классификация по пространственному расположению:

- Нижние;

- Вертикальные;

- Горизонтальные;

- Потолочные.

- Сплошные;

- Прерывистые.

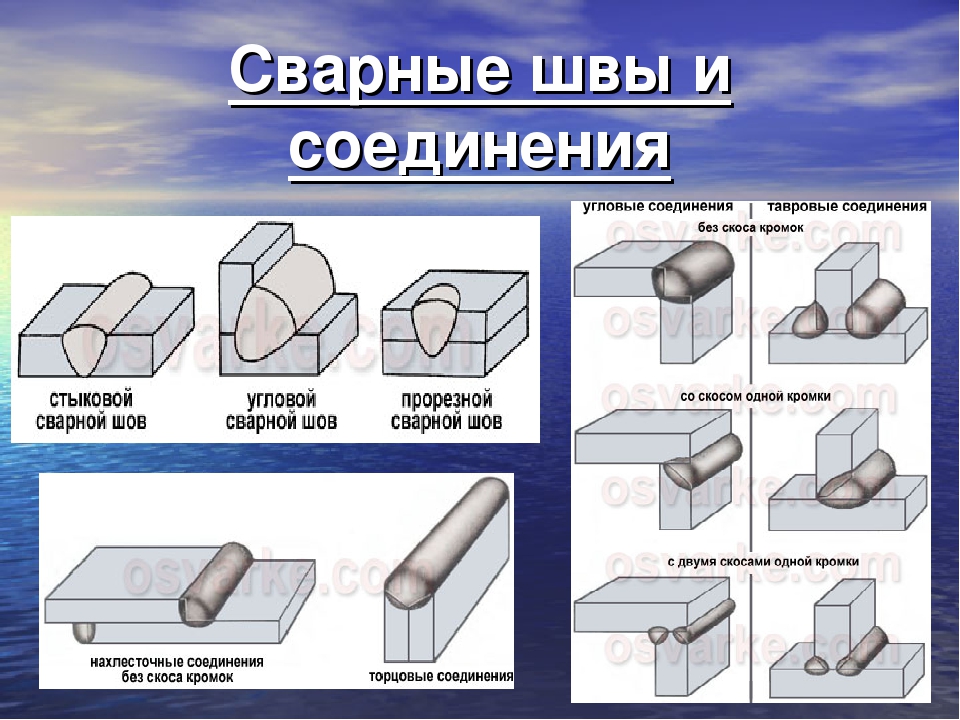

- Стыковые – тип швов стыкового скрепления;

- Угловые – тип швов углового, таврового или нахлестанного скрепления;

- Прорезные – тип швов, получаемый в результате полного проплавления верхнего, в редких случаях последующих листов, а также нижнего листа.

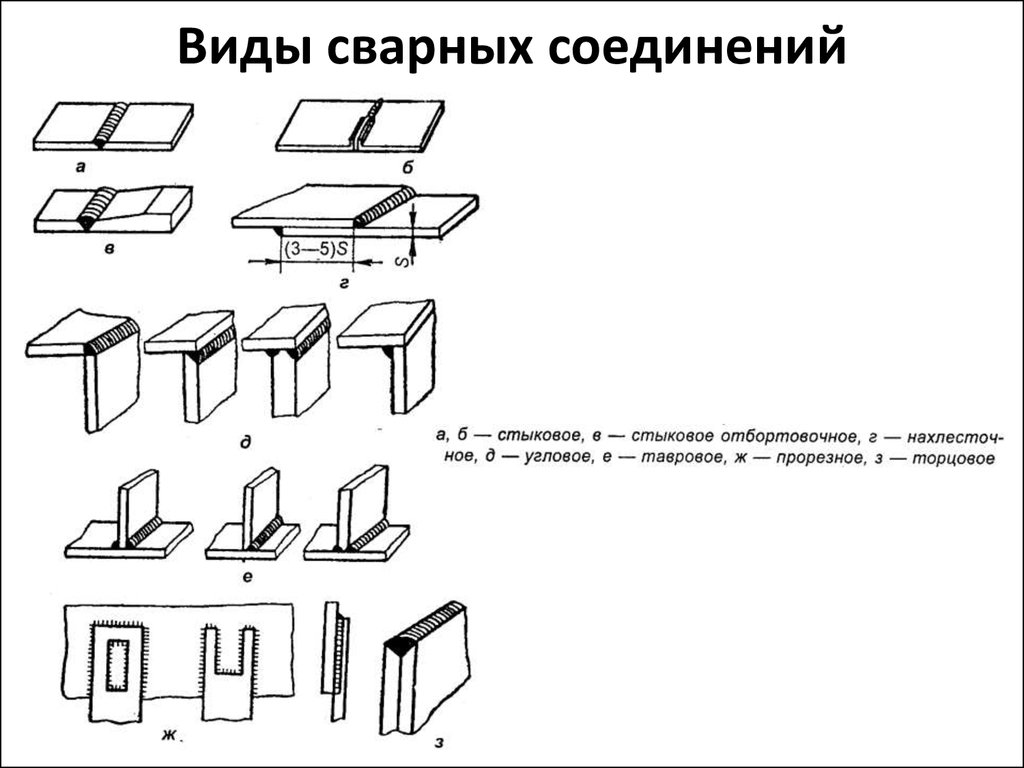

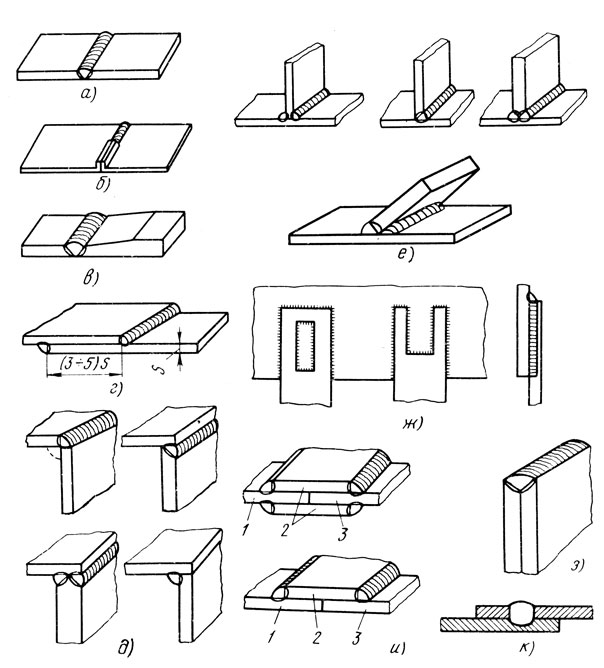

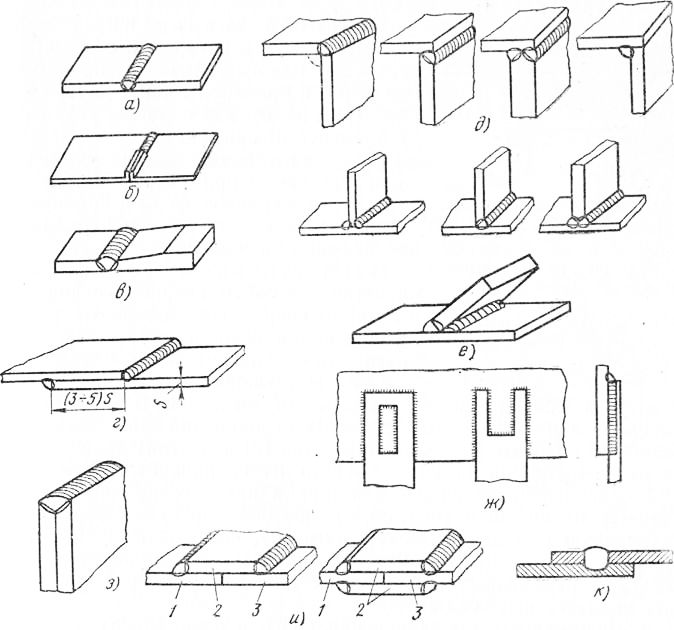

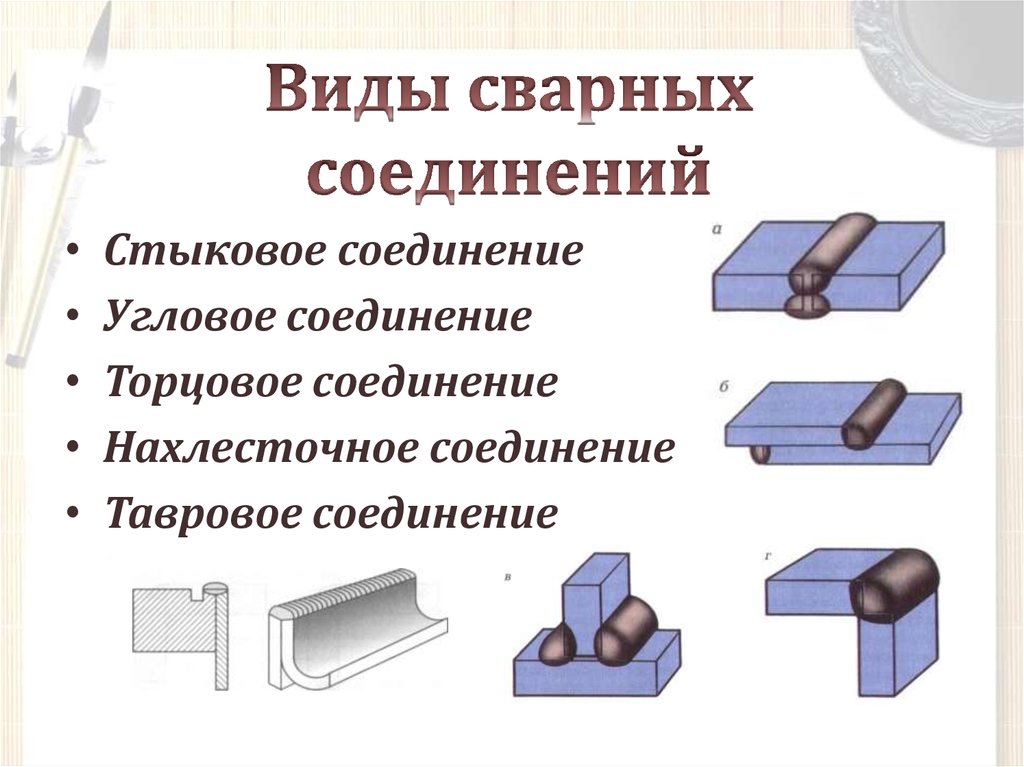

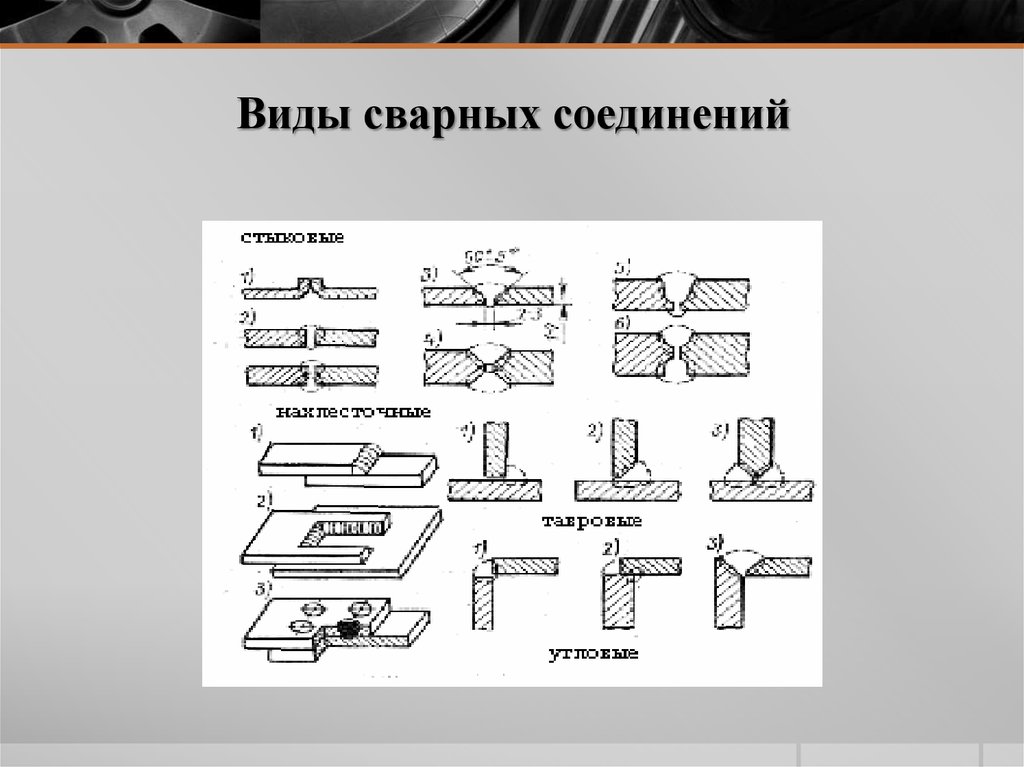

Виды соединений (в зависимости от характера сопряжения металлических поверхностей):

- Стыковые;

- Тавровые;

- Угловые;

- Нахлесточные;

- Торцовые.

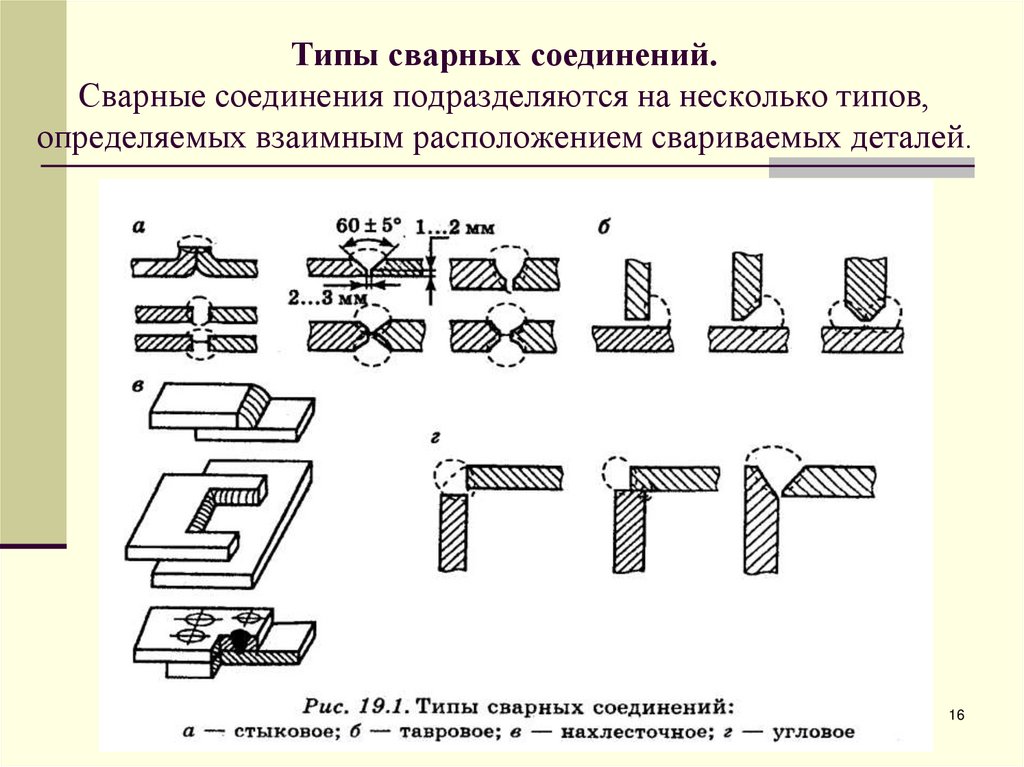

Стыковые

Рассматривая основные виды соединений, стоит рассмотреть наиболее распространенный тип соединений – стыковые. Рассматривая типы соединений, стыковому варианту стоит уделить особой внимание, так как он представляет собой скрепление двух металлических элементов, которые примыкают друг к другу торцевыми поверхностями, размещаются на одной поверхности, либо в одной плоскости.

В зависимости от расположения шва могут быть:- Односторонними;

- Двусторонними.

- Со скосом кромок;

- Без скоса кромок.

Односторонние скрепления поверхностей без скоса кромок предусматривают работу с листами, толщина которых достигает 4 миллиметров, в то время как двусторонние без скоса кромок выполняются в процессе сварки листов металла до 8 миллиметров. Оба варианта соединений предусматривают выполнение незначительного зазора между деталями толщиной в пределах 1-2 миллиметров для обеспечения качественной работы.

Оба варианта соединений предусматривают выполнение незначительного зазора между деталями толщиной в пределах 1-2 миллиметров для обеспечения качественной работы.

Скос кромочных частей детали при одностороннем скреплении желательно выполнять для диаметров от 4 до 25 миллиметров. Стоит отметить, что большой популярностью пользуется сваривание с выполнением скоса V-образного образца. Меньшей популярностью среди сварщиков пользуется U-образное скрепления металлов. Рекомендуется выполнять также несущественное притупление кромок. Если имеются толщины от 12 миллиметров и более, двусторонняя сварка требует выполнения Х-образной разделки.

Тавровые

Тавровым способом сваривания называются такие скрепления металлов, в которых торцевая поверхность одного металлического элемента примыкает под углом, присоединяется к боковой поверхности иного металлического элемента.

Полезные рекомендации

На протяжении реализации тавровых свариваний тонкого металла с относительно толстым материалом, желательно выдерживать угол наклона электрода относительно швов так, чтобы он равнялся приблизительно 60 градусам.

Все виды сварочных работ можно упростить в том случае, если производить укладку «в лодочку». Таким образом, становится возможной работа преимущественно в нижнем положении, при этом увеличивается скорость работы, а вероятность проявления подрезов существенно уменьшается. Рассматривая виды соединений металлических поверхностей, стоит знать, что тавровый вариант наиболее часто допускает непровары и другие дефекты.

Есть специализированные типы сварочных процессов, которые способствуют увеличению проплавления. Используя в работе данные методы, становится возможной односторонняя сварка деталей со значительными диаметрами, при этом будет наблюдаться качественный провар, а также формирование обработанного валика с другой стороны.

Угловые

Основные виды соединений имеют угловые типы скрепления металлических поверхностей. Угловые скрепления металлов – вид соединений двух металлических элементов, которые размещаются под углом, соединяются в зоне примыкания крайних частей. Как и некоторые другие виды скреплений, данный тип также может выполняться со скосом кромочных частей детали, а также без него, опираясь на диаметр изделия. В данном случае имеет место проваривание детали с внутренней стороны.

Нахлесточные

Нахлесточный вид соединений представляет собой скрепление металлических элементов, которые размещены параллельно, при этом поверхности частично перекрывающиеся. В данном случае методика подразумевает использование достаточно толстых деталей, диаметр которых может достигать 1 сантиметра.

Стоит знать, что сваривать листы материала необходимо с обеих сторон. Выполнять данную рекомендацию следует для того, чтобы свести на нет вероятность попадания влаги между ними. Также нужно знать, что количество сварочных швов составляет 2, а поэтому понадобится увеличить время на работу, а также расходные материалы.

Торцевые

Типы швов располагают торцевым видом скреплений металлических поверхностей. Торцевыми сваривания называются те, в которых боковые поверхности металлических деталей примыкают друг к другу.

к меню ↑

Свойства соединений металлических поверхностей

Качественные показатели работ зависят от множества факторов, к которым можно отнести свариваемость металлических поверхностей, окисляемость, чувствительность к термическим воздействиям. В связи с этим для соответствия швов тем или иным условиям эксплуатации необходим учет всех важных критериев.

Сцепляемость металлов и сплавов определяется в зависимости от способности отдельных материалов, либо сплавов образовывать соединения в условиях соответствующей технологической обработки, которое будет отвечать требуемым параметрам. На данный показатель влияют физические, химические качества материалов, наличие примесей, строение кристаллической решетки, величина легирования и т.

Физическая свариваемость представляет собой свойство материала создавать качественное и долговечное сцепление с устойчивой химической связью. Относительно физической свариваемости рабочих поверхностей, то она достигается путем применения чистых металлов, технических сплавов, а также рядом других сочетаний материалов с неметаллами. Технологическая свариваемость деталей представляет собой реакцию металла на сварочные работы.

Подытоживая, стоит сказать, что качественная сторона работы определяет не только наличие высокотехнологичного оборудования, но и знания самого сварщика. Не следует пренебрегать профессиональными знаниями, полагая, что Вы все знаете, а прислушиваться к дельным советам.

Похожие статьи

- Сварка труб под давлением — сложно ли это на практике?

- Швы сварки: виды и основные классификационные признаки

- Сварка в различных положениях: правильный выбор угла наклона сварочного электрода

- Преимущества и недостатки технологии газовой сварки ацетиленом

Сварочные швы: разновидности и особенности

В сварке, как и в любом другом технологическом процессе, важен не только конечный результат, но и все те нюансы, от которых и зависит конечное качество работы. В нашем случае эквивалентом качества становится сварочный шов, поскольку от него напрямую зависит прочность (а значит и долговечность) металлической конструкции.

В нашем случае эквивалентом качества становится сварочный шов, поскольку от него напрямую зависит прочность (а значит и долговечность) металлической конструкции.

Для сварки мастеру нужны не только качественные комплектующие и оборудование, но и бесценный опыт. Чтобы его накопить, необходимо постоянно обучаться и практиковаться. Насчет практики придется позаботиться самостоятельно, а вот с теорией мы вам поможем. В этой статье мы подробно расскажем, какие существуют виды сварных швов и какие особенности нужно учесть, чтобы выполнить работу качественно.

Содержание статьи

- Общая информация

- Виды швов

- Особенности

- Завершение работ

- Вместо заключения

Общая информация

Прежде чем узнать, какие есть виды сварных соединений и швов, нужно определиться с понятием свойств сварного соединения. Свойства — это, по сути, характеристики шва, от которых зависит его качество. К свойствам относится прочность, вязкость, относительное удлинение и сужение. Но чем определяются свойства сварного соединения? Свойства сварного шва зависят от металла, метода сварки, комплектующих и многих косвенных факторов (например, от усталости сварщика).

Но чем определяются свойства сварного соединения? Свойства сварного шва зависят от металла, метода сварки, комплектующих и многих косвенных факторов (например, от усталости сварщика).

Так же важно знать, какую нагрузку выдерживает сварной шов. В интернете ходит много споров по этому поводу. Каждый мастер считает, что именно он знает, сколько выдерживает сварной шов. Мы скажем лишь одно: не существует единого ответа на этот вопрос. Для каждого типа металла это отдельное значение, поскольку разные виды швов имеют свой предел прочности.

Виды швов

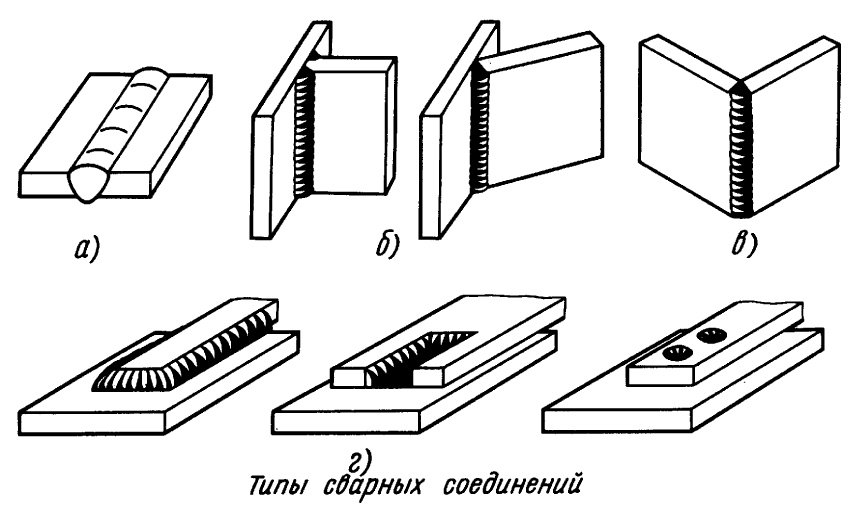

Вот основные виды сварных соединений и швов:

- стыковой

- внахлест

- угловой

- тавровый

В этой статье мы подробно разбирали каждый вид сварного соединения.

Особенности

У швов есть свои дополнительные особенности, которые нужно знать. Прежде всего, это форма соединения. Она может быть выступающей, впалой или плоской. Выбор формы зависит от конкретных задач, которые нужно выполнить.

Так, например, выступающий (или просто выпуклый) шов применяется при сварке металлоконструкций, к которым предъявлены повышенные требования по нагрузке. Впалые (или вогнутые) швы без проблем переносят различного рода динамические нагрузки. Но в большинстве случаев вы встретите плоские швы, поскольку их характеристики наиболее универсальны и примени к большинству видов работ.

Также швы могут быть протяженными и прерывистыми. Протяженные (или сплошные) — это швы, которые выполняются за один подход, не имеют интервалов. Прерывистые, соответственно, наоборот выполняются с интервалами. Для выполнения большинства работ вам будет достаточно прерывистых сварочных швов и соединений. Сплошные швы применяются при сварке усиленных металлоконструкций.

Наиболее технологичный и качественный способ сделать соединение прерывистого типа — это контактная сварка. Ее выполняют с помощью вращающихся дисковых электродов. В домашней сварке этот метод скорее бесполезен, зато на крупных производствах ему нет равных. С помощью контактной сварки можно за короткие сроки выполнить большой объем работ, при это качество соединений не пострадает, а только улучшится.

С помощью контактной сварки можно за короткие сроки выполнить большой объем работ, при это качество соединений не пострадает, а только улучшится.

Также есть роликовая сварка, с помощью которой можно выполнить качественный сплошной шов. Получаемый сварочный шов отличается прочностью, герметичностью и долговечностью. В большинстве случаев роликовая сварка подойдет для промышленной сварки (например, труб или модулей, требующих повышенной герметичности).

Теперь поговорим о слоях. Сварные соединения могут быть однослойными и двухслойными. Если шов был сделан за один подход, то он называется однослойным. Если металл очень толстый или соединение должно получится очень прочным, то применяют двухслойный метод, когда шов формируется в несколько подходов, буквально по слоям. Нельзя однозначно говорить, какой шов лучше поскольку это зависит от того, какие задачи стоят перед вами.

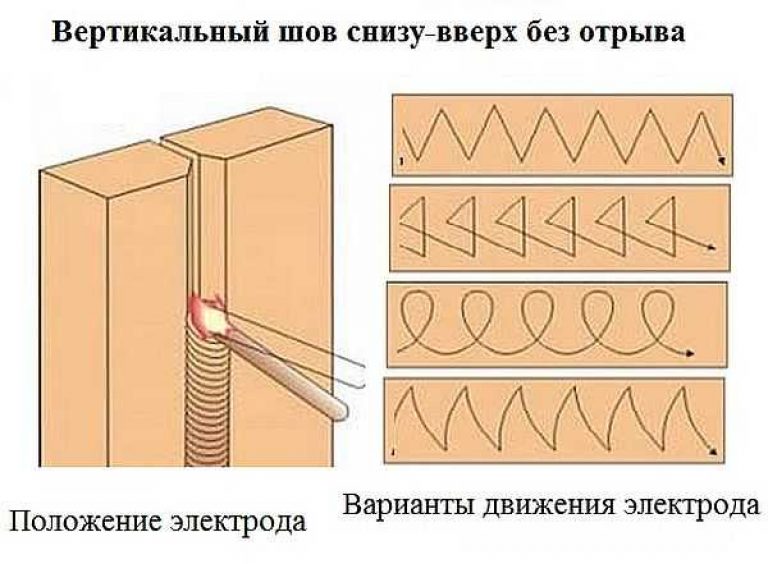

Зная все это вас не должно удивлять то, что сами швы могут иметь различную пространственную ориентацию, которая так же зависит от задач, которые нужно выполнить. Соединение может быть нижним, верхним (или потолочным), вертикальным или горизонтальным.

Соединение может быть нижним, верхним (или потолочным), вертикальным или горизонтальным.

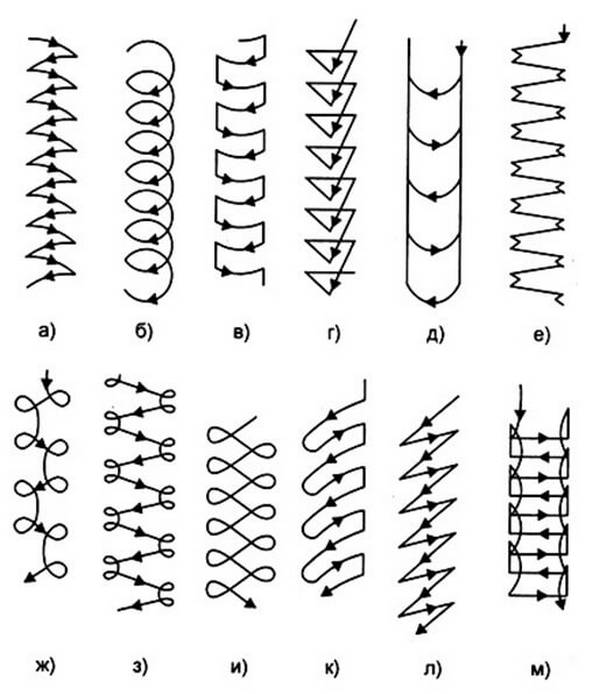

При сварке вертикального шва электрод нужно вести снизу-вверх, при этом существует множество способов траектории движения электрода. Мы не будем перечислять их в рамках этой статьи, просто посоветуем новичкам метод «полумесяца». Более опытные мастера перемещают электрод «елочкой». Чтобы металл не стекал вниз, установите маленькую мощность на своем аппарате. Так вы сможете контролировать скорость плавления металла.

Если нужно сварить нижний шов, то ведите дугу под углом в 45 градусов, это позволит добиться хорошего результата. Так же рекомендуем использовать метод несимметричной «лодочки», если предстоит сварка в труднодоступном месте.

Сварка потолочного шва наиболее трудоемкая, поскольку здесь металл охотно стекает вниз под действием силы притяжения. Мы не рекомендуем выполнять потолочный шов, если у вас в целом недостаточно опыта. Но если вы все же решитесь, то используйте короткую дугу и существенно уменьшите силу тока.

От пространственной ориентации зависит положение, в котором будет двигаться электрод. Для выполнения большинства работ (например, сварки вертикальных, горизонтальных и потолочных швов) держите электрод углом вперед. А при сварке стыкового или углового шва направьте стержень углом назад. Если нужно сварить труднодоступное место, то подойдет прямой угол.

Завершение работ

Виды сварочных соединений важны, но без правильных завершающих работ вы не сможете назвать шов по-настоящему качественным. Завершающие работы не менее важны, чем подготовительные, поэтому отнеситесь к этому серьезно. Следуйте нашим простым рекомендациям, и вы сможете существенно улучшить качество работ.

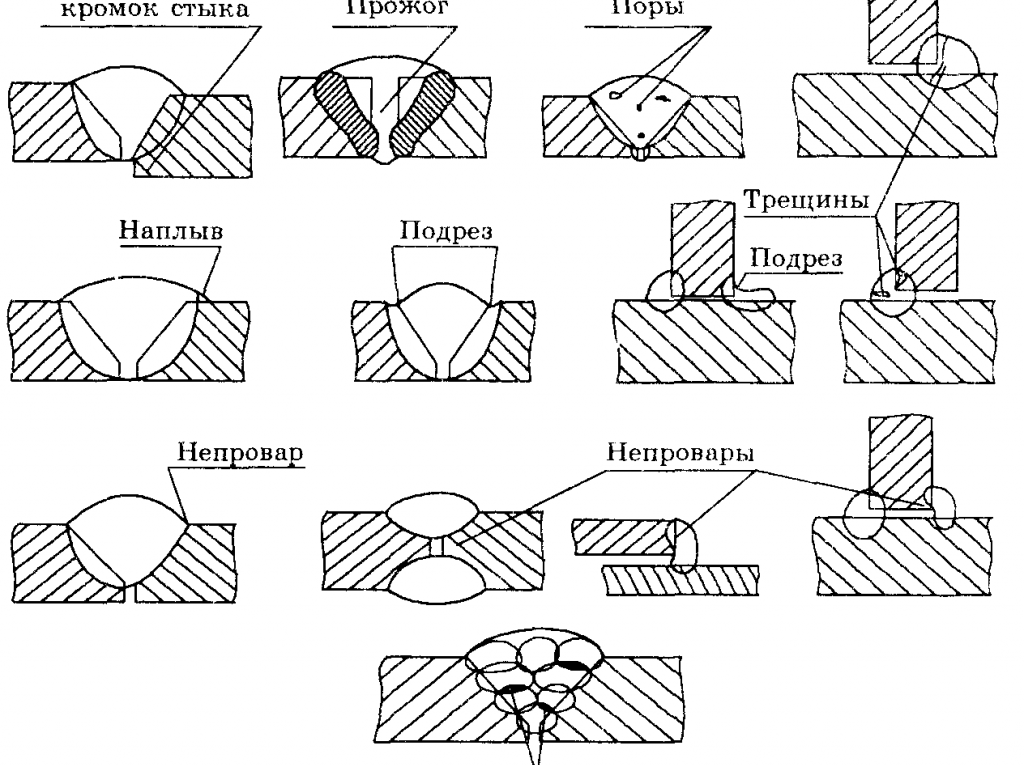

У всех начинающих и опытных сварщиков при сварке образуется шлак. Это абсолютно нормально. Но нужно следить, чтобы шлак не попал в шов, иначе это негативно повлияет на качество соединения. Вы можете использовать флюс, но если такой возможности нет, то после сварки тщательно зачистите швы. Мы подробнее расскажем, как это сделать.

Если вы формируете шов в несколько подходов, то зачистка швов выполняется после каждого подхода. Можно использовать любой удобный для вас способ. Но мы расскажем об универсальном. Для начала сбейте молотком излишки шлака и зачистите шов жесткой металлической щеткой. Это можно выполнить вручную.

Затем рекомендуем выполнить механическую зачистку с помощью металлического жесткого круга. Если шов слишком крупный, то его нужно зачистить на специальном станке. Затем сварное соединение нужно тщательно отполировать. Для этого так же можно использовать шлифовальную машину, но заменить жесткий металлический круг на шлифовальный. Такое оборудование хорошо подойдет для быстрой шлифовки.

Вместо заключения

Особенности и типы сварных соединений постоянно меняются из-за технического прогресса. Сварочное дело не стоит на месте и неустанно развивается. Появляются не только новые материалы, но и методы сварки и обработки металла. Не игнорируйте эти изменения, обучайтесь новому. Так вы сможете повысить свой профессиональный уровень. Мы подробно рассказали вам, какие существуют виды сварочных швов и способы нанесения.

Мы подробно рассказали вам, какие существуют виды сварочных швов и способы нанесения.

Сварочные швы: виды швов и соединений

В процессе выполнения сварочных работ получаются различные соединения. Сварочные швы способны соединять не только металлы, но и другие разнородные материалы. Состыкованные в неразъемный узел элементы представляют собой соединение, которое можно разграничить на несколько участков.

Зоны сварочного соединения

Соединение, полученное в процессе сварки, разбивают на такие зоны:

- Место сплавления – граница между основным металлом и металлом полученного шва. В этой зоне находятся зерна, которые отличаются по своей структуре от состояния основного металла. Происходит это из-за частичного расплавления во время сварочного процесса.

- Область термического влияния – зона основного металла, которая не подверглась оплавлению, хотя в процессе нагрева металла структура ее была изменена.

- Сварочный шов – участок, который образовался во время кристаллизации в процессе остывания металла.

Типы сварочных соединений

В зависимости от расположения стыкуемых изделий друг относительно друга соединения делятся на такие типы:

- Встык. Состыковка элементов конструкции осуществляется в одной плоскости торцами друг к другу. В зависимости от различной толщины соединяемых деталей торцы могут относительно друг друга вертикально смещаться.

- Угловое соединение. В этом случае совмещение торцов производится под углом. Сварочный процесс осуществляется на примыкающих краях деталей.

- Соединение внахлест. Детали под сварку расположены параллельно с частичным перекрытием.

- Торцевое соединение. Свариваемые элементы совмещены параллельно друг другу и состыкованы по торцам.

- Тавровое соединение. В этом случае торец одной детали примыкает к боковой части другой под углом.

Сварочные соединения также характеризуют виды сварочных швов, квалифицировать которые можно по некоторым признакам.

Показатели сварного шва

Существует несколько параметров, по которым можно охарактеризовать все полученные сварочные швы:

- ширина – это размер между границами шва, которые прорисовываются видимыми линиями сплавления;

- корень шва – обратная его сторона, которая находится в максимальной удаленности от лицевой части;

- выпуклость – определяется в наиболее выпуклой части шва и обозначается расстоянием от плоскости основного металла до границы наибольшего выступа;

- вогнутость – этот показатель актуален, если имеет место в сварном шве, потому что, по сути, является дефектом; определяется данный параметр в том месте, где шов имеет наибольший прогиб – от него до плоскости основного металла измеряется размер вогнутости;

- катет шва – он имеет место только в угловом и тавровом соединении; измеряется этот показатель наименьшим расстоянием от боковой поверхности одной свариваемой детали до ограничительной линии шва на поверхности второй.

Виды швов по способу выполнения

- Односторонние сварочные швы.

Они выполняются с полным проплавлением металла по всей длине.

Они выполняются с полным проплавлением металла по всей длине. - Двухстороннее исполнение. По технологии после выполнения односторонней сварки, удаляется корень шва, и только после этого выполняется сварка с другой стороны.

- Однослойные швы. Выполняются однопроходной сваркой с одним наплавленным валиком.

- Многослойные швы. Их применение целесообразно при большой толщине металла, то есть когда выполнить сварку в один проход не представляется возможным по технологии. Слой шва будет состоять из нескольких валиков (проходов). Это позволит ограничить распространение области термического воздействия и получить прочный и качественный сварной шов.

Виды сварочных швов по пространственному положению и протяженности

Различают такие положения сварки:

- нижнее, когда свариваемый шов находится в нижней горизонтальной плоскости, т. е. под углом 0º относительно земли;

- горизонтальное, направление сварки ведется горизонтально, а деталь может находиться под углом от 0º до 60º;

- вертикальное, в этом положении свариваемая поверхность находится в плоскости от 60º до 120º, и сварка ведется в вертикальном направлении;

- потолочное, когда работа проводится под углом 120-180º, то есть сварочные швы расположены над мастером;

- “в лодочку”, это положение относится только к угловым или тавровым соединениям, деталь выставляется под наклоном, и сварка ведется «в угол».

Разбивка по протяженности:

- непрерывные, так выполняются практически все швы, но бывают и исключения;

- прерывистые швы, они имеют место только в угловых соединениях; двухсторонние швы такого типа могут выполняться как в шахматном, так и в цепном порядке.

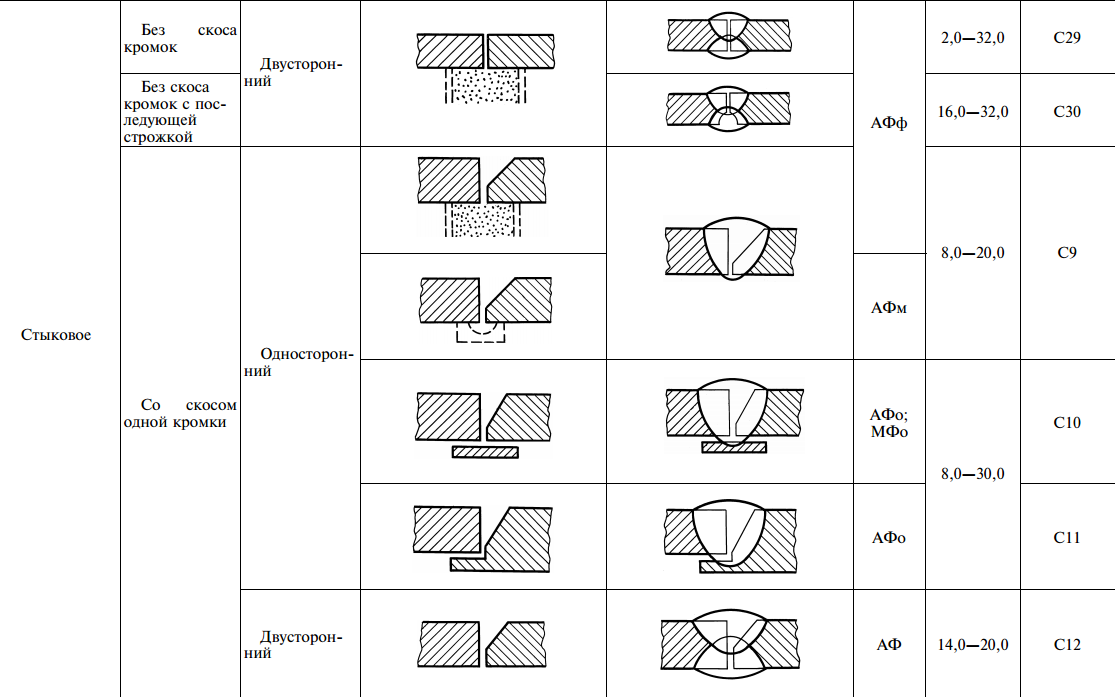

Разделка кромок

Эта конструктивная особенность применяется в том случае, когда толщина металла, используемого для сварки, больше размера 7 мм. Разделка кромок – это удаление металла с кромок в определенной форме. Данный процесс выполняется при однопроходной сварке стыковых швов. Это необходимо для того, чтобы получить правильный сварочный шов. Что касается толстого материала, разделка необходима для того, чтобы проплавить первоначально корневой проход и затем следующими наплавляемыми валиками, равномерно заполняя полость, проварить металл по всей толщине.

Разделку кромок можно выполнять, если толщина металла не меньше 3 мм. Потому что более низкое ее значение приведет к прожогам. Разделка характеризуется такими конструктивными параметрами: зазор – R; угол разделки кромок – α; притупление – с. Расположение этих параметров показывает чертеж сварочного шва.

Разделка характеризуется такими конструктивными параметрами: зазор – R; угол разделки кромок – α; притупление – с. Расположение этих параметров показывает чертеж сварочного шва.

Разделка кромок увеличивает количество расходных материалов. Поэтому данную величину всячески пытаются минимизировать. Она подразделяется на несколько видов по конструктивному исполнению:

- V-образная;

- X-образная;

- Y-образная;

- U-образная;

- щелевая.

Особенности разделки кромок

Для малых толщин свариваемого материала от 3 до 25 мм обычно применяется односторонняя V-образная разделка. Скос может выполняться на обоих торцах или на одном из них. Металл толщиной 12-60 мм целесообразно сваривать с двухсторонней X-образной разделкой. Угол α при разделке в X, V форме равен 60º, если скос выполняется только на одной кромке, тогда значение α будет равно 50º. Для толщины 20-60 мм наиболее экономным будет расход наплавляемого металла при U-образной разделке. Скос также может быть выполнен по одному или по обоим торцам. Притупление составит 1-2 мм, а значение зазора будет равно 2 мм. Для большой толщины металла (свыше 60 мм) самым эффективным способом будет щелевая разделка кромок. Для сварного соединения очень важна данная процедура, она влияет на несколько факторов шва:

Притупление составит 1-2 мм, а значение зазора будет равно 2 мм. Для большой толщины металла (свыше 60 мм) самым эффективным способом будет щелевая разделка кромок. Для сварного соединения очень важна данная процедура, она влияет на несколько факторов шва:

- работоспособность соединения;

- прочность и качество сварного шва;

- экономичность.

Стандарты и ГОСТы

- Ручная дуговая сварка. Сварочные швы и соединения по ГОСТу 5264-80 включают типы, конструктивные размеры для сварки, покрытые электродами во всех пространственных положениях. Сюда не входят только трубопроводы из стали.

- Сварка стальных трубопроводов. ГОСТ 16037-80 – определяет основные типы, разделку кромок, конструктивные размеры при механизированном способе сваривания.

- Сварка трубопроводов из меди и медно-никелевых сплавов. ГОСТ 16038-80.

- Дуговая сварка алюминия. Швы сварные. ГОСТ 14806-80 – форма, размеры, подготовка кромок для ручной и механизированной сварки алюминия и его сплавов, процесс выполняется в защитной среде.

- Под флюсом. ГОСТ 8713-79 – сварочные швы и соединения выполняются автоматической или механизированной сваркой на весу, на флюсовой подушке. Распространяется на толщину металла от 1,5 до 160 мм.

- Сварка алюминия в инертных газах. ГОСТ 27580-88 – стандарт на ручную, полуавтоматическую и автоматическую сварку. Она выполняется неплавящимся электродом в инертных газах с присадочным материалом и распространяется на толщину алюминия от 0,8 до 60 мм.

Обозначение сварочного шва

Согласно нормативным документам наличие сварочных швов показывается на сборочных чертежах или на общем виде. Изображаются сварочные швы сплошными линиями, если они видимые. А если наоборот – то штриховыми отрезками. От данных линий отводятся выноски с односторонними стрелками. Условное обозначение сварочных швов выполняется на полке от выноски. Надпись делается над полкой, если шов находится на лицевой стороне. В обратном варианте обозначение будет находиться под полкой. Сюда включается информация о шве в такой последовательности:

- Вспомогательные знаки.

На пересечении выноски с полкой может стоять значок:

На пересечении выноски с полкой может стоять значок:

○ – замкнутый шов;

┐ – сварка шва производится при монтаже.

- Обозначение сварочных швов, их конструктивных элементов и ГОСТ соединения.

- Наименование шва по стандарту.

- Способ сварки по нормативным стандартам.

- Указывается катет, этот пункт касается только угловых соединений.

- Прерывистость шва, если таковая имеет место. Здесь указывается шаг и расположение отрезков сварки.

- Дополнительные значки вспомогательного значения. Рассмотрим их отдельным пунктом.

Вспомогательные обозначения

Эти знаки также наносятся сверху полки, если сварочный шов на чертеже видимый, и под ней, когда невидимый:

- снятие усиления шва;

- обработка поверхности, которая обеспечит плавный переход к основному металлу, исключив наплывы и неровности;

- шов выполняется по незамкнутой линии; этот знак применяется только к видимым на чертеже сварочным швам;

- чистота обработки поверхности сварного соединения.

Для упрощения, если все швы конструкции выполнены по одному ГОСТу, имеют одинаковые разделки кромок и конструктивные размеры, обозначение и стандарт на сварку указываются в технических требованиях. В конструкции могут быть не все, но большое количество одинаковых швов. Тогда их разбивают по группам и присваивают им порядковые номера в каждой группе в отдельности. На одном шве указывают полное обозначение. На остальных ставят только порядковые номера. Количество групп и число швов в каждой из них должно быть указано в нормативной документации.

6 типов сварных швов и когда их использовать

Какие существуют 6 типов сварных швов и когда следует использовать каждый из них?

Официально существует 5 типов сварных соединений: стыковые, тавровые, внахлестку, кромочные и угловые. Однако многие могут счесть прихватку шестым — и очень полезным — типом сварки. Тип необходимого сварного соединения зависит от многих факторов, наименьшим из которых является величина напряжения, которое может выдержать сварной шов.

Хотите узнать больше о 6 типах сварных швов? Продолжай читать! Мы подробно обсудим каждый тип сварки, в том числе, когда использовать каждый из них и для каких целей. Вы, наверное, видели многие из этих типов сварных соединений в своей повседневной жизни. Вы просто не перестали считать и уважать их полезность.

Все дело в позиционированииСварка определяется как соединение двух отдельных металлических частей посредством процесса плавления материала обоих компонентов и добавления дополнительного материала. Сварка 101 учит нас этому. Однако упрощение процесса сварки в таких словах означает, что мы теряем определенную сложность, связанную с задачей. Сила тока, состав присадочного стержня, размер лужи: все это лишь незначительные примеры мыслительного процесса, необходимого для получения надлежащих сварных швов. И это даже не учитывая металлы, лежащие перед вами на сварочном столе.

Действительно, правильный тип сварного соединения в любой конкретной ситуации зависит от того, как вы соединяете 2 куска металла. Нужно ли их перекрывать? Будет ли внешняя сила или силы действовать либо (а) на два металла, либо (б) на само соединение? Ответы на эти вопросы часто могут означать разницу между большой конструкцией, выдерживающей большую силу, или короблением под высоким/большим давлением.

Нужно ли их перекрывать? Будет ли внешняя сила или силы действовать либо (а) на два металла, либо (б) на само соединение? Ответы на эти вопросы часто могут означать разницу между большой конструкцией, выдерживающей большую силу, или короблением под высоким/большим давлением.

5 типов сварных соединений различаются в зависимости от способа соединения двух металлических деталей. Расположение двух деталей относительно друг друга часто указывает на то, какой тип сварного соединения вам нужно использовать, но часто может быть несколько способов достижения одного и того же результата. Пока мы обсуждаем каждый тип, подумайте, какие факторы и области применения наиболее точно подходят для вашего проекта.

Хотя теоретизировать, как сустав может реагировать на стресс, может быть легко для некоторых, нет никакой замены реальной стрессовой среде. В идеале вам нужно создать несколько пробных образцов, если вы не уверены, какой сварной шов использовать, но общее практическое правило гласит, что чем прочнее вы сможете его сделать, тем лучше.

Давайте подробнее рассмотрим каждый из этих 5 типов сварных соединений, а также прихваточные швы. Если вы уже знакомы с 5 типами, вы, вероятно, знаете о полезности прихваточных швов. Однако, если вы хотите узнать больше о прихваточных швах, перейдите к концу этого раздела для получения дополнительной информации. Крайне важно знать об этих 5 типах, но из всех прихваточные сварные швы пригодятся больше всего. На самом деле, вы можете обнаружить, что используете прихваточные швы чаще, чем любой другой вид сварного соединения.

Стыковые сварные соединения Первый тип сварного соединения, который мы обсудим, — это сварка встык. Это, пожалуй, самый распространенный тип сварного соединения, потому что 2 куска металла соединяются в одной плоскости встык друг к другу. Подумайте о том, чтобы положить один кусок хлеба рядом с другим на столе. Сторона, которая соединяет обе части, использует сварку встык. То есть, когда вы на самом деле присоединяетесь к металлу. Не хлеб.

То есть, когда вы на самом деле присоединяетесь к металлу. Не хлеб.

При использовании стыкового сварного соединения крайне важно учитывать глубину провара и качество сварных швов. Стыковые сварные швы лучше всего выдерживают большие нагрузки при правильном выполнении. Несмотря на то, что даже самые лучшие стыковые сварные швы дают усадку поперек шва, опытные сварщики должны использовать эту усадку в своих интересах. Соедините металлы крепче, и общая деталь должна быть прочнее, чем две по отдельности.

Если вы хотите сохранить гладкую поверхность, вам подойдет сварка встык. Поскольку стыковые сварные швы требуют глубокого провара и работают только в одной плоскости, можно легко сваривать детали и стачивать лишний валик до плоского состояния. По этой причине стыковые сварные швы многочисленны и часто используются при изготовлении. WeldingGeek.com утверждает, что стыковые сварные швы используются в трубах, фитингах и рамах, и если вы посмотрите достаточно внимательно, стыковые сварные швы не должны быть трудно обнаружить. Стыковые сварные швы просты для автоматизированных сварщиков, поскольку для этого требуется очень мало навыков, поэтому в вашей жизни, вероятно, будет больше стыковых сварных швов, чем вы можете себе представить.

Стыковые сварные швы просты для автоматизированных сварщиков, поскольку для этого требуется очень мало навыков, поэтому в вашей жизни, вероятно, будет больше стыковых сварных швов, чем вы можете себе представить.

Возможно, это одно из наиболее визуально очевидных сварных соединений, T-образное соединение (иногда называемое тройником), которое соединяет один кусок металла с плоской поверхностью другого куска металла. По сути, у вас есть перевернутая буква «Т». Вы также можете думать о сварных швах Т-образного соединения как о паре углов 90 градусов, противоположных друг другу.

По этой причине, среди прочего, Т-образные соединения наиболее распространены при сварке конструкций. Плоское основание обеспечивает структурную поддержку. Поскольку Т-образные соединения требуют сварки с двух сторон заготовок, они часто прочнее, чем другие распространенные типы сварных соединений. В некоторых случаях они могут потребовать ластовицы. Благодаря высокой структурной целостности треугольной формы сварные швы с косынкой могут быть прочнее, чем даже стыковые сварные швы.

Благодаря высокой структурной целостности треугольной формы сварные швы с косынкой могут быть прочнее, чем даже стыковые сварные швы.

Самый простой способ запомнить, как выглядят соединения, сваренные внахлестку, — представить перекрывающиеся куски металла. Хотя соединения внахлестку могут быть не самым прочным соединением, они являются отличным способом удлинить вашу заготовку, чтобы выполнить работу.

Соединения внахлестку обычно свариваются как минимум по самому длинному шву двух заготовок. В зависимости от применения и факторов нагрузки, вы также можете разместить сварной шов вокруг самого соединения. Размещение валика поперек самых длинных швов обеспечивает более высокую жесткость конечной детали. Сами отдельные детали не могут оторваться друг от друга, не встретив сначала сварного соединения.

Соединения внахлест можно найти в различных областях применения. WeldingGeek.com утверждает, что вы можете найти их во многих весах и тренажерах, но эти соединения предназначены не только для сварки металлов. Согласно Corrosionpedia.com, соединения внахлест также используются в деревообработке и производстве пластмасс. Однако чаще всего они используются в автомобильной сфере. Нахлесточные соединения используются в рамах транспортных средств и даже фюзеляжах самолетов. Их часто можно использовать для ремонта цельных автомобильных рам, где они будут подвергаться статической нагрузке. Поскольку они не являются самым прочным суставом из 6, на которых мы сосредоточены, не стоит ожидать слишком многого от суставов внахлестку, когда уровень нагрузки выше, чем обычно.

Согласно Corrosionpedia.com, соединения внахлест также используются в деревообработке и производстве пластмасс. Однако чаще всего они используются в автомобильной сфере. Нахлесточные соединения используются в рамах транспортных средств и даже фюзеляжах самолетов. Их часто можно использовать для ремонта цельных автомобильных рам, где они будут подвергаться статической нагрузке. Поскольку они не являются самым прочным суставом из 6, на которых мы сосредоточены, не стоит ожидать слишком многого от суставов внахлестку, когда уровень нагрузки выше, чем обычно.

Сварите стыковое соединение, соединение внахлестку и угловое соединение, и вы получите что-то похожее на краевое соединение. Чтобы визуализировать, как выглядит общий краевой сустав, поставьте руки перед собой, вытянув руки так, чтобы ладони соприкасались. Теперь потяните их к себе в молитвенном положении, кончиками пальцев вверх. Как правило, вы свариваете краевые стыки там, где кончики пальцев соприкасаются друг с другом, а также по бокам указательного и мизинца пальцев. В зависимости от области применения и сопутствующих нагрузок, вы также можете заварить шов на внутренней стороне суставов пальцев.

Как правило, вы свариваете краевые стыки там, где кончики пальцев соприкасаются друг с другом, а также по бокам указательного и мизинца пальцев. В зависимости от области применения и сопутствующих нагрузок, вы также можете заварить шов на внутренней стороне суставов пальцев.

Краевые соединения не самые прочные соединения. На самом деле, вам может быть лучше перейти к деталям, в которых вместо этого используется Т-образное соединение. С Т-образным соединением вам не нужно сваривать столько материала, и легче добиться более глубокого проплавления. Однако в некоторых случаях краевые соединения необходимы и неизбежны. В таких случаях, как можно больше направляйте ударение на другие точки финальной части. Краевые соединения плохо выдерживают нагрузки и из-за этого часто являются наиболее часто заменяемыми соединениями.

Угловые сварные соединения Как и следовало ожидать, угловые соединения получаются путем сварки углов двух кусков материала вместе. Существует 2 основных типа угловых сварных соединений: открытые и закрытые. Различие между парой зависит, как вы уже догадались, от позиционирования.

Существует 2 основных типа угловых сварных соединений: открытые и закрытые. Различие между парой зависит, как вы уже догадались, от позиционирования.

Однако в каждом случае вам потребуется сварить внутренний шов двух кусков материала. Хотя это минимум для углового сварного соединения, приложения могут потребовать, чтобы вы сшивали детали вместе по всей поверхности соединения. В зависимости от того, для чего будет использоваться готовое изделие, может потребоваться сварка шва за один проход и/или обеих сторон стыка. Углы, как правило, подвергаются большим нагрузкам и износу, поэтому выбор более прочного соединения с самого начала отвечает интересам любого сварщика.

Некоторые могут даже считать угловые соединения почти типом стыкового сварного соединения. Однако стыковые швы соединяются по гладкой поверхности. Угловые сварные швы добавляют к этому уравнению второе измерение, увеличивая сложность. При правильной сварке (и шлифовке) стыковые сварные швы могут легко стать невидимыми невооруженным глазом. В то же время угловые соединения потенциально могут попасть в ту же категорию. Лучшие сварщики могут сделать так, чтобы соединенная деталь выглядела фрезерованной из одного куска металла.

В то же время угловые соединения потенциально могут попасть в ту же категорию. Лучшие сварщики могут сделать так, чтобы соединенная деталь выглядела фрезерованной из одного куска металла.

Как мы уже упоминали, прихватка может рассматриваться как еще один тип сварного соединения. Размер прихваточных швов может быть больше в процессе сварки, чем в готовом изделии, в зависимости от области применения. Прихваточный шов удерживает детали вместе, чтобы они правильно выровнялись при сварке. Вы можете использовать другие методы закрепления вашей работы на месте, но иногда прихваточные сварные швы — это все, что у вас есть в области, в которой вы работаете. При необходимости их можно отшлифовать, и они не сильно портят детали, над которыми вы работаете. Если вы работаете с деталями, требующими прочного соединения, ключевыми являются более толстые прихваточные швы с высоким проплавлением. Однако, пока детали, над которыми вы работаете, остаются вместе, прихваточные швы не должны выполняться дальше этого критического шага.

Однако, пока детали, над которыми вы работаете, остаются вместе, прихваточные швы не должны выполняться дальше этого критического шага.

Знание того, сколько прихваток использовать, опять же зависит от того, что вы свариваете вместе. Как правило, чем меньше прихваточных швов вы добавите, тем лучше. Ваш шлифовальный станок скажет вам спасибо, и вы не будете тратить сварочные материалы впустую. В большинстве случаев прихваточные швы варьируются от ½ дюйма до ¾ дюйма. Иногда они имеют диаметр около 1 дюйма, но все, что больше, является чрезмерным.

Прихваточные швы — отличный инструмент для использования в процессе сварки, и фактически они могут даже стать частью окончательных сварных швов. В следующий раз, когда вы окажетесь в травиле во время сварки, попробуйте несколько прихваточных швов. Ведь у вас уже есть все, что вам нужно!

Какой сварной шов мне подходит? Теперь, когда вы знаете различные типы сварных соединений, как вы можете точно (и легко) выбрать между ними? Ответ заключается в вашем конкретном приложении и различных факторах, влияющих на вашу заготовку.

При выборе сварных соединений необходимо учитывать несколько моментов. Очевидно, что в некоторых случаях за вас выбирают сварной шов. Если вам нужно соединить 2 детали на углу, вот и все! Задача решена. Все таки, возможно, вы еще даже не на стадии сварки. Корректировка дизайна на этапе планирования может даже помочь вам заранее решить любые дилеммы. Чем больше вы будете осведомлены об этих факторах, тем лучше.

Еще один способ убедиться в правильности выбора сварного соединения — это рассмотреть то, что другие использовали в прошлом. Что у них сработало хорошо и что они рекомендуют всем, кто работает в том же приложении? Вы можете отдать предпочтение прочности, а не эстетике. Посмотрите на сварные структурные компоненты, часто закрытые такими вещами, как гипсокартон и изоляция. Если для вас важны детали, подумайте, какой сварной шов потребует наименьшего количества шлифовки.

Реальные приложения Умение сваривать может открыть многие двери в вашей жизни. В конце концов, сварочный бизнес имеет почти неограниченный потенциал для тех, кто хочет учиться и, самое главное, практиковаться. Ознакомление с тем, какие типы сварных соединений существуют и когда их использовать, — это то, что вы можете рассматривать как часть своего начального обучения. Однако некоторые сварщики могут столкнуться с этими соединениями позже в своей карьере. Несмотря ни на что, расширение ваших сварочных способностей только увеличивает ваше мастерство и потенциал.

В конце концов, сварочный бизнес имеет почти неограниченный потенциал для тех, кто хочет учиться и, самое главное, практиковаться. Ознакомление с тем, какие типы сварных соединений существуют и когда их использовать, — это то, что вы можете рассматривать как часть своего начального обучения. Однако некоторые сварщики могут столкнуться с этими соединениями позже в своей карьере. Несмотря ни на что, расширение ваших сварочных способностей только увеличивает ваше мастерство и потенциал.

Теперь, когда вы знаете немного больше о сварных соединениях, попробуйте их! Будь то несколько тестовых образцов или ваш собственный проект, сварные соединения очень пригодятся. Удачной сварки!

Руководство по типам сварных швов. Типы сварных швов

Опубликовано Глава 2 на | Оставить комментарий

Сварка — это процесс соединения двух поверхностей вместе с применением тепла, давления или их комбинации. Типы сварных швов, используемых для создания сварного соединения, можно разделить на различные типы, которые в значительной степени определяются их формой поперечного сечения и методами, используемыми для их производства. Понимание различных типов сварки, их отличительных характеристик и преимуществ — это первый шаг к получению надежного высококачественного сварного шва, соответствующего вашим требованиям.

Понимание различных типов сварки, их отличительных характеристик и преимуществ — это первый шаг к получению надежного высококачественного сварного шва, соответствующего вашим требованиям.

Здесь мы рассмотрим некоторые из наиболее распространенных типов сварки, их основные преимущества и области применения, для которых они лучше всего подходят. Чтобы узнать больше о сварочных возможностях главы 2, посетите нашу страницу возможностей.

Угловые сварные швы

Угловой сварной шов соединяет две поверхности перпендикулярно, образуя между ними приблизительно прямой угол. Этот стиль сварки можно разделить на следующие подтипы:

- Полный угловой шов. При сплошных угловых швах размер сварного шва равен толщине соединяемой более тонкой части.

- Ступенчатый прерывистый угловой шов. Ступенчатые прерывистые угловые швы характеризуются образованием двух линий прерывистой сварки со смещением по обеим сторонам соединения.

- Цепной прерывистый угловой шов. Цепные прерывистые угловые швы включают в себя формирование двух линий прерывистых угловых швов, которые расположены примерно напротив друг друга по обе стороны от таврового соединения.

Универсальность и низкая стоимость угловых швов сделали их одним из наиболее широко используемых соединений в сварочной промышленности. Типичные области применения включают:

- Фланцы соединительные к трубам

- Соединения раскосов

- Срезные лапки

- Накладки

- Основания колонн

- Швы и сварные швы

Сварные швы

Сварные швы с разделкой кромок позволяют соединять детали в одной плоскости путем нанесения сварочных валиков в разделку между ними. К основным типам разделочных швов относятся:

- Сварной шов с развальцовкой

- V-образный развальцовочный шов

- Сварной шов с разделкой кромок под одинарным скосом

- Сварной шов с одинарной J-образной разделкой

- U-образный сварной шов с разделкой кромок

- Сварной шов с V-образным пазом

- Сварной шов с квадратной разделкой

По сравнению с другими видами сварки процесс сварки разделкой обычно требует больше времени, сложнее в выполнении и обычно требует специальной фаски на одной или обеих соединяемых поверхностях. Тем не менее, он создает легко контролируемый высокопрочный сварной шов и обеспечивает хороший контроль деформации. Общие области применения сварных швов с разделкой кромок включают:

Тем не менее, он создает легко контролируемый высокопрочный сварной шов и обеспечивает хороший контроль деформации. Общие области применения сварных швов с разделкой кромок включают:

- Момент соединения

- Соединения колонн

- Полые соединения из конструкционной стали (HSS)

Наплавка сварного шва

Наплавка — это процесс сварки, при котором сварной шов наносится на поверхность, а не на соединение, для достижения определенных свойств или размеров. Это достигается путем нанесения одной или нескольких нитей плетения на сплошную поверхность. К наиболее распространенным типам наплавочных швов относятся:

- Наплавка порошковой проволокой (FCAW)

- Плавильная печь

- Газовая дуговая сварка металлическим электродом (GMAW) Наплавка

- Наплавка дуговой сваркой вольфрамовым электродом в среде защитного газа (GTAW)

- Поверхностная кислородно-ацетиленовая сварка

- Плазменно-дуговая наплавка

- Наплавка дуговой сваркой под флюсом (SAW)

- Наплавка дуговой сваркой под флюсом (SMAW)

Наплавочные сварные швы обычно используются для добавления износостойкого слоя металла к объекту для укрепления его поверхности или восстановления изношенных участков. В этих случаях для выполнения сварки применяют металл с большей износостойкостью, чем основной металл. Этот метод является одним из наиболее экономически эффективных методов защиты и продления срока службы оборудования и инструментов, используемых в агрессивных средах с высоким износом. Поверхностная сварка также может использоваться в сочетании с квадратными стыковыми соединениями для повышения качества окончательного сварного шва.

В этих случаях для выполнения сварки применяют металл с большей износостойкостью, чем основной металл. Этот метод является одним из наиболее экономически эффективных методов защиты и продления срока службы оборудования и инструментов, используемых в агрессивных средах с высоким износом. Поверхностная сварка также может использоваться в сочетании с квадратными стыковыми соединениями для повышения качества окончательного сварного шва.

Сварка пробкой

Сварка пробкой представляет собой круговой шов, используемый для соединения двух поверхностей вместе через небольшое отверстие в одной из поверхностей. В автомобильных приложениях сварка электрозаклепками обычно используется вместо точечной сварки, когда недостаточно места для размещения оборудования для точечной сварки. Полученный сварной шов часто прочнее, чем точечный. Точно так же сварные швы могут использоваться для заполнения поврежденных отверстий в дорогостоящих аэрокосмических компонентах, возвращая их в состояние, близкое к новому, и экономя компании на затратах на ТОиР.

Другие приложения включают:

- Сварочные стержни внутри трубы

- Соединение металлов различной толщины

- Производство и ремонт автомобильных кузовов

Сварной шов

При щелевой сварке одна поверхность соединяется с другой через продолговатое отверстие. Разница между электродным и щелевым сварными швами заключается в том, что форма электродного сварного шва характеризуется его диаметром, тогда как форма щелевого сварного шва характеризуется как диаметром, так и длиной. В зависимости от технических характеристик детали один конец отверстия может быть открыт или отверстие может быть частично или полностью заполнено сварочным материалом.

Сварные швывыгодны, когда конструкция детали требует нахлеста между двумя поверхностями. Конкретные области применения щелевых сварных швов включают:

- Передача усилия сдвига в соединениях внахлестку

- Предотвращение коробления в перекрывающихся деталях

Сварка оплавлением

Сварка оплавлением — это метод контактной сварки, который устраняет необходимость в присадочных металлах. В процессе сварки оплавлением подается ток для создания сопротивления между двумя соединяемыми поверхностями. Когда две поверхности соединяются в небольших точках контакта, протекает ток и расплавляет материал.

В процессе сварки оплавлением подается ток для создания сопротивления между двумя соединяемыми поверхностями. Когда две поверхности соединяются в небольших точках контакта, протекает ток и расплавляет материал.

Затем расплавленный материал выходит из шва в виде брызг расплавленных частиц, что создает характерное мигающее действие. Оксиды и другие загрязнения удаляются с поверхности раздела, в то время как на концах двух поверхностей образуется зона теплового размягчения. Когда достаточное количество материала расплавится, прикладывается усилие для соединения поверхностей. Это облегчает создание стыкового шва без остаточного расплавленного материала в соединении.

Процесс сварки оплавлением является быстрым, экономичным и позволяет сплавлять разнородные металлы с разными температурами плавления. Сварка оплавлением часто используется для:

- Соединение участков магистральных рельсов при строительстве железных дорог

- Соединение толстых деталей, таких как цепи или трубы

- Слияние металлических листов, стержней и стержней

Сварной шов

Сварные швы позволяют накладывать материалы внахлест и соединять их вдоль непрерывного шва. Этот тип сварного шва можно создать двумя способами:

Этот тип сварного шва можно создать двумя способами:

- Сварка контактным швом. Сварка контактным швом представляет собой адаптацию точечной сварки, в которой для сварочных электродов используются приводные колеса вместо стационарных стержней. Обычное использование включает изготовление листового металла и производство автомобильных компонентов, таких как топливные баки, радиаторы и стальные барабаны.

- Сварка швов трением. При шовной сварке трением тепло вырабатывается за счет трения вместо электродов. Это позволяет сливать поверхности, находясь в твердой фазе, тем самым исключая возникновение взаимной диффузии. Сварка швом трением часто предпочтительнее для материалов, которые по своей природе трудно сваривать традиционными методами дуговой сварки.

Преимущества шовной сварки:

- Обеспечивает прочные и долговечные сварные швы

- Относительно прост в исполнении

- Идеально подходит для изготовления емкостей, непроницаемых для жидкостей и газов

Точечная сварка

Точечная сварка — это форма контактной сварки, используемая для соединения двух или более кусков листового металла без использования присадочного материала. Это достигается за счет концентрации электрического тока в небольших точках с точным интервалом между соприкасающимися поверхностями. Профилированные электроды из медного сплава используются для передачи электрического тока через куски листового металла в заданных местах. Как только материал расплавится, ток отключают, а давление поддерживают, пока расплавленный материал затвердевает, создавая точечный сварной шов.

Это достигается за счет концентрации электрического тока в небольших точках с точным интервалом между соприкасающимися поверхностями. Профилированные электроды из медного сплава используются для передачи электрического тока через куски листового металла в заданных местах. Как только материал расплавится, ток отключают, а давление поддерживают, пока расплавленный материал затвердевает, создавая точечный сварной шов.

относительно проста и недорога в изготовлении, что делает ее популярным выбором сварки в нескольких ключевых отраслях, в том числе:

- Автомобилестроение

- Аэрокосмическая отрасль

- Строительство

- Электроника

- Металлический корпус мебели

- Железнодорожный

Сварка с осадкой

Сварка с осадкой — это форма контактной сварки, при которой происходит плавление одновременно по площади прилегающих поверхностей или постепенно вдоль стыка с использованием комбинации тепла и давления. Давление прикладывается до и во время процесса нагрева, а тепло создается за счет электрического сопротивления, возникающего в точках контакта между поверхностями. Сварные швы с осадкой обычно используются при изготовлении проволочных колец, колец горелок, колесных дисков и других круглых деталей с небольшими площадями поперечного сечения.

Давление прикладывается до и во время процесса нагрева, а тепло создается за счет электрического сопротивления, возникающего в точках контакта между поверхностями. Сварные швы с осадкой обычно используются при изготовлении проволочных колец, колец горелок, колесных дисков и других круглых деталей с небольшими площадями поперечного сечения.

Процесс сварки с высадкой обеспечивает несколько явных преимуществ, в том числе:

- Высококачественные сварные швы с меньшим количеством дефектов сплавления

- Совместимость с широким спектром стандартных и трудносвариваемых материалов

- Сварочное оборудование, которое легко контролировать, эксплуатировать и обслуживать

Сварочные услуги от Chapter 2, Inc.

Выбор подходящего типа сварного шва для данного сварочного применения имеет решающее значение для производительности, надежности и безопасности конечного сварного компонента. В Chapter 2, Inc. мы являемся ISO 9001:2015-сертифицированный производитель с полным спектром услуг, предлагающий различные сварочные услуги для удовлетворения различных требований к сварке. Наши возможности включают MIG, TIG, алюминиевую и роботизированную сварку, что позволяет нам выполнять сложные сварные швы или трудносвариваемые материалы с исключительной эффективностью.

мы являемся ISO 9001:2015-сертифицированный производитель с полным спектром услуг, предлагающий различные сварочные услуги для удовлетворения различных требований к сварке. Наши возможности включают MIG, TIG, алюминиевую и роботизированную сварку, что позволяет нам выполнять сложные сварные швы или трудносвариваемые материалы с исключительной эффективностью.

Свяжитесь с нами, чтобы узнать больше о различных типах сварки и о том, как мы можем адаптировать наш подход к производству в соответствии с вашими потребностями. Чтобы приступить к работе над вашим следующим проектом, запросите расценки сегодня, используя нашу онлайн-форму.

Что такое шовная сварка и как она работает?

Когда мы слышим слово «сварка», нам на ум приходит множество методов сварки. В сегодняшней статье мы узнаем об одном из самых полезных сварочных процессов — шовной сварке. Этот процесс сварки очень интересно знать. Итак, продолжайте читать эту статью, чтобы узнать все об этом.

Что такое шовная сварка? Шовная сварка — это метод сварки, при котором два одинаковых или разнородных металла соединяются посредством подачи электрического тока, и в этом процессе происходит образование самородков. Чаще всего эти самородки формируются в виде сварки встык или внахлест компонентов. Вы знаете значение этих самородков? Что ж, самородки — это не что иное, как маленькие лужицы расплавленного металла, которые образуются в местах с высоким электрическим сопротивлением. Шовная сварка является одним из видов контактной сварки.

Чаще всего эти самородки формируются в виде сварки встык или внахлест компонентов. Вы знаете значение этих самородков? Что ж, самородки — это не что иное, как маленькие лужицы расплавленного металла, которые образуются в местах с высоким электрическим сопротивлением. Шовная сварка является одним из видов контактной сварки.

Принцип работы шовной сварки аналогичен принципу работы контактной сварки. В соответствии с принципом работы шовной сварки тепло, необходимое во время сварки, производится за счет сопротивления материала. Говоря простым языком, выделение тепла происходит за счет сопротивления материала. Вы когда-нибудь слышали о непрерывной точечной сварке? Непрерывная точечная сварка — это не что иное, как шовная сварка. При шовной сварке используем электрод роликового типа. Два ролика имеют одинаковый размер. Здесь эти электроды роликового типа контактируют с заготовкой. Затем на эти ролики подается электрический ток. Поскольку подаваемый ток очень высок, поверхность раздела между роликом и заготовкой начинает плавиться и, таким образом, образуется прочный сварной шов. После этого эти ролики начинают вращаться на поверхности заготовки. При движении этих роликов образуется непрерывный шов. Вам интересно узнать о скорости сварки в случае шовной сварки? Что ж, скорость сварки в этом методе сварки составляет 60 дюймов в минуту. Предполагается, что эта скорость является стандартной, но если учесть практические приложения, есть вероятность, что эта скорость может увеличиться или уменьшиться.

После этого эти ролики начинают вращаться на поверхности заготовки. При движении этих роликов образуется непрерывный шов. Вам интересно узнать о скорости сварки в случае шовной сварки? Что ж, скорость сварки в этом методе сварки составляет 60 дюймов в минуту. Предполагается, что эта скорость является стандартной, но если учесть практические приложения, есть вероятность, что эта скорость может увеличиться или уменьшиться.

Читайте также:

- Что такое кузнечная сварка и как она работает?

- Типы сварочных процессов – каждый должен знать

- Сварка взрывом – оборудование, типы, работа, преимущества и недостатки с применением

На приведенном ниже рисунке показан точный процесс шовной сварки. Здесь на изображении вы можете видеть, что электроды двух роликовых типов движутся по пластинам. И между этими двумя пластинами можно увидеть образование сварного шва.

Меры предосторожностиНаиболее важные меры предосторожности, которые вы должны соблюдать при выполнении шовной сварки:

Когда бы мы ни рассматривали какой-либо процесс сварки, мы должны принять множество мер предосторожности, чтобы выполнить эту сварку. процесс успешный. То же самое относится и к шовной сварке. В случае шовной сварки вы должны позаботиться о токе, который вы подаете. Если подаваемый ток слишком велик, то поверхность раздела между сварочными пластинами и роликом будет очень горячей, в таких условиях шовная сварка не может быть выполнена должным образом. Кроме того, вы должны знать о скорости сварки при выполнении этого процесса.

процесс успешный. То же самое относится и к шовной сварке. В случае шовной сварки вы должны позаботиться о токе, который вы подаете. Если подаваемый ток слишком велик, то поверхность раздела между сварочными пластинами и роликом будет очень горячей, в таких условиях шовная сварка не может быть выполнена должным образом. Кроме того, вы должны знать о скорости сварки при выполнении этого процесса.

Для более эффективной шовной сварки место сварки иногда промывают водой, чтобы электроды роликового типа оставались холодными в течение всего процесса.

Существует два типа шовной сварки:

- Шовная сварка с прерывистым движением

Здесь ролик движется, но его скорость не задана заранее, как при шовной сварке в непрерывном движении.

- Шовная сварка в непрерывном движении

При шовной сварке в непрерывном движении сначала всегда определяется скорость роликового электрода, а затем подается ток.

Читайте также:

- Процесс электрошлаковой сварки – принцип, основные части, работа, преимущества и недостатки с применением

- Процесс сварки трением – принцип работы, виды, преимущества, недостатки с применением Применение

Давайте подробно рассмотрим преимущества этого процесса сварки.

- Эта сварка известна тем, что образует чистый шов.

- Существует всего несколько видов сварочных процессов, при которых не происходит газообразования или выделения каких-либо других дымов. И шовная сварка является одним из таких видов сварочного процесса.

- Еще одним преимуществом этого процесса сварки является то, что при этом методе сварки не требуется присадочный материал.

- В настоящее время все области в мире автоматизируются. Сварка швов может быть автоматизирована, поэтому нет необходимости в дополнительных работах для выполнения этого процесса.

- Вы хотите одновременное формирование одинарного шва и параллельного шва? Тогда шов сварки только для вас.

Этот процесс сварки производит параллельный шов и одинарный шов одновременно.

Этот процесс сварки производит параллельный шов и одинарный шов одновременно. - С помощью непрерывной точечной сварки можно выполнять как газонепроницаемые, так и водонепроницаемые соединения.

- Этот процесс сварки очень трудно осуществить для листов металла толщиной более 3 мм. Поэтому рекомендуется использовать эту технику, если у вас есть листы металла толщиной менее 3 мм. В простом мире это неприменимо, если у вас есть металлические детали выше определенной толщины.

- В этом процессе сварки вы должны следовать определенному пути. Это означает, что ролики всегда движутся по прямой линии. Итак, если вы хотите сделать сварку в каком-то сложном месте, то этот процесс неприменим.

- Требуется высококвалифицированный оператор или машина, которая может работать со скоростью ролика в зависимости от ситуации.

- Оборудование, используемое для этой сварки, имеет очень высокую цену. Из-за чрезмерной стоимости оборудования его используют в очень малой пропорции.

На пересечении выноски с полкой может стоять значок:

На пересечении выноски с полкой может стоять значок:

Этот процесс сварки производит параллельный шов и одинарный шов одновременно.

Этот процесс сварки производит параллельный шов и одинарный шов одновременно.